Своими руками тиски в домашних условиях, слесарные тиски самодельные с размерами

Слесарные тиски — важный инструмент в любой мастерской. Они позволяют быстро и качественно выполнять ручную обработку заготовок.

Ассортимент тисков очень большой, отличаются они не только размерами и ценой, но и функциональностью. И довольно сложно сделать правильный выбор.

Поэтому в большинстве случаев оптимальным решением будет собрать слесарные тисы своими руками. Почему это выгодно?

- Возможность изготовить самодельные тиски конкретного размера, исходя из наличия свободного места на рабочем столе.

- Для изготовления тисов можно использовать разные б/у материалы и обрезки металлолома, которые имеются под рукой — это дает возможность сэкономить.

- Возможность сделать универсальные тиски для работы с разными материалами, в том числе и с круглыми трубами.

- Если нет опыта сборки подобных устройств, все необходимые чертежи и видео с пошаговым руководством можно без проблем найти в интернете.

В этой статье рассмотрим несколько вариантов, как сделать тиски своими руками. Будем использовать для этого доступные б/у материалы, которые можно найти в мастерской и гараже, или недорого приобрести на чермете.

Читайте также: Как сделать гравитационную горелку для печи-каминаОчень часто домашние умельцы изготавливают слесарные тиски из профильной трубы, однако они больше подходят для работы с небольшими заготовками. А чтобы изготовить действительно мощные и надежные тисы — материал требуется соответствующий. Такой же мощный и надежный.

Содержимое

- 1 Самодельные тиски: из чего и как сделать

- 2 Как сделать универсальные слесарные тиски

- 2.1 Что понадобится

- 2.2 Приступаем к работе

- 2.3 Этапы сборки конструкции

- 2.4 Изготавливаем маховик

- 2.5 Устройство и принцип работы

- 2.6 Видео

- 3 Как сделать тиски для сверлильного станка

- 3.1 Особенности конструкции тисков

- 3.

2 Видео

2 Видео

- 4 Подставка для слесарных тисков + рабочий столик

- 4.1 Что представляет собой самоделка: основные элементы конструкции

- 4.2 Какие материалы потребуются

- 4.3 Пошаговый процесс изготовления подставки для тисов

- 4.4 Преимущества и недостатки самодельной конструкции

- 4.5 Видео

- 5 Как сделать мощные тисы из круглой трубы

- 5.1 Основные этапы работ

- 5.2 Видео

- 6 Как сделать мощные тисы своими руками без использования сварки

- 6.1 Основные этапы работ

- 6.2 Видео

- 7 Слесарные тисы для работы с металлом

- 7.1 Основные этапы работ

- 7.2 Видео

- 8 Функциональные слесарные тиски для разных задач

- 8.1 Основные этапы работ

- 8.2 Видео

- 9 Как сделать гидравлические тиски своими руками

- 9.1 Пошаговый процесс изготовления гидравлических тисков

- 9.2 Видео

- 10 Пневматические тиски своими руками для домашней мастерской

- 10.

1 Основные этапы работ

1 Основные этапы работ - 10.2 Видео

- 10.

- 11 Гидравлические тиски своими руками на основе домкрата

- 11.1 Основные этапы работ

- 11.2 Видео

- 12 Мощные гидравлические тиски без ручки (с ножной педалью)

- 12.1 Основные этапы работ

- 12.2 Видео

- 13 Мощные гидравлические тиски из домкрата

- 13.1 Основные этапы работ

- 13.2 Видео

- 14 Мини тиски с простым быстрозажимным механизмом

- 14.1 Основные этапы работ

- 15 Универсальные быстрозажимные тиски для слесарных работ

- 15.1 Основные этапы работ

- 15.2 Видео

- 16 Делаем быстрозажимные тиски для сверлильного станка

- 16.1 Основные этапы работ

- 16.2 Видео

Самодельные тиски: из чего и как сделать

Слесарные тисы бывают быстрозажимными, наклонными, поворотными. Но мы с вами рассмотрим классический вариант — настольные.

Они отличаются простотой и удобством в использовании. Отлично подойдут для работы на даче или в домашних условиях (в мастерской или гараже).

Отлично подойдут для работы на даче или в домашних условиях (в мастерской или гараже).

Размеры средние. но можно их сделать больше или меньше — это уже на ваше усмотрение.

В принципе, из них можно также сделать и поворотные тиски, если в этом есть необходимость. Самый простой вариант — установить их не на стол, а на стойку с поворотной платформой.

Как сделать универсальные слесарные тиски

Теперь давайте подробно рассмотрим, как сделать тиски для работы в мастерской. За основу возьмем идею, предложенную автором YouTube канала Workshop From Scratch.

Что понадобится

Для того чтобы собрать своими руками тиски, нам потребуются следующие материалы:

- листовой металл;

- ходовой винт;

- болт и гайки;

- подшипники;

- квадратный пруток;

- краска по металлу.

Что же касается инструмента, то потребуется стандартный набор, который должен быть в любой домашней мастерской:

- сварочный аппарат;

- электродрель;

- болгарка;

- коронка по металлу;

- штангенциркуль;

- напильник по металлу;

- шуруповерт.

Приступаем к работе

Читайте также: В помощь сварщику: 4 магнитных кондуктора, которые можно сделать своими рукамиСлесарные тиски сделать своими руками совсем несложно. Для начала необходимо будет определить габариты конструкции.

Тут все будет зависеть от того, сколько места на рабочем столе вы готовы под них выделить, и какие операции планируете выполнять.

Схему ручных тисков можно найти в интернете. Однако в нашем случае особой надобности в ней нет. Для удобства вы можете нарисовать самый простой чертеж на листе бумаги, и ориентироваться на него.

Чтобы процесс изготовления слесарных тисков своими руками был более наглядным, мы рекомендуем выполнять сборку всех основных узлов конструкции по фотографиям, которые можно посмотреть ниже.

Этапы сборки конструкции

Читайте также: Как сделать телескопические ножки для мангалаРассказываем, как сделать тиски своими руками. Первым делом от куска швеллера с помощью болгарки или газового резака отрезаем заготовку нужной длины — это будет станина слесарных тисов.

При помощи штангенциркуля или линейки с чертилкой размечаем заготовку и сверлим коронкой по металлу два отверстия.

После этого болгаркой вырезаем в станине продольный паз — для перемещения подвижной площадки. Внутренние края паза необходимо обработать напильником, чтобы удалить все заусенцы.

Из листа металла вырезаем небольшую заготовку и обрабатываем ее на гриндере, чтобы можно было вставить ее в паз и она свободно в нем перемещалась.

Далее из толстого листового металла необходимо будет вырезать две пластины разного размера — побольше и поменьше.

В этих пластинах, а также в самом ползуне, который мы вырезали раньше, нужно просверлить по два крепежных отверстия и нарезаем в них резьбу.

Вставляем ползун в паз, снизу устанавливаем пластину меньшего размера, сверху — которая побольше. Стягиваем все болтами. В результате у нас получилась подвижная площадка.

К этой площадке необходимо будет приварить металлическую пластину — получится подвижная прижимная губка. Неподвижную губку также изготавливаем из металлической пластины, и привариваем к торцу станины.

К другому торцу швеллера надо будет приварить пластину с направляющим отверстием для ходового винта.

Вставляем ходовой винт в направляющее отверстие, предварительно накрутив на него гайки. С двух сторон торцевой пластины-заглушки привариваем корпусные подшипники.

Две гайки привариваем к нижней части подвижной площадки. Остальные гайки используются для фиксации.

Изготавливаем маховик

Обычно в качестве ручки слесарных тисков используется вороток из шпильки. Однако в данном случае автор решил сделать маховик. Как показывает практика и отзывы многих мастеров, он намного удобнее в работе.

Однако в данном случае автор решил сделать маховик. Как показывает практика и отзывы многих мастеров, он намного удобнее в работе.

Из квадратного прутка изготавливаем кольцо нужного диаметра — для этого потребуется трубогиб.

Внутри привариваем металлическую прямоугольную пластину с отверстием по центру. Между пластиной и кольцом привариваем болт.

На болт надеваем втулку из металлической трубы, к торцу которой привариваем стальную шайбу. Маховик надеваем на ходовой винт, и обвариваем.

Устройство и принцип работы

Сама конструкция тисов самая обычная:

- станина;

- подвижная и неподвижная губки;

- ходовой винт.

На последнем этапе, после того, как изготовили все основные элементы конструкции, вырезаем из листового металла две пластины и сверлим в них по два отверстия.

Привариваем пластины по бокам станины. Служат они для крепления станины к рабочему столу или иной горизонтальной поверхности.

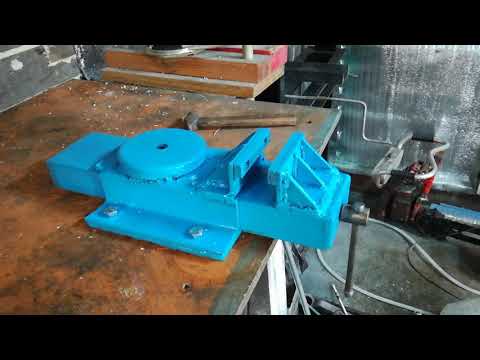

Зачищаем сварные швы болгаркой с лепестковым кругом и красим металл. Все работы завершены — самодельные тиски готовы. Максимальное расстояние между прижимными губками составляет 16 см.

Крепить тисы к столу можно при помощи болтов или просто зафиксировав струбцинами. Это уже на ваше усмотрение.

Кстати, можно немного модернизировать конструкцию, чтобы сделать станочные тиски своими руками. Для этого в боковых пластинах, приваренных к станине, надо прорезать болгаркой пазы.

Если же вам нужны быстрозажимные тиски, то конструкция будет уже совсем другой — в данном случае обычно используется эксцентриковый механизм. Подробный процесс их изготовления и сборки можно посмотреть в этой статье.

Видео

Подробнее о том, как изготовить тиски для домашней мастерской из простых подручных материалов, можно посмотреть в авторском видеоролике.

Making Vise for cutting metal /circular saw a cutting metalКак сделать тиски для сверлильного станка

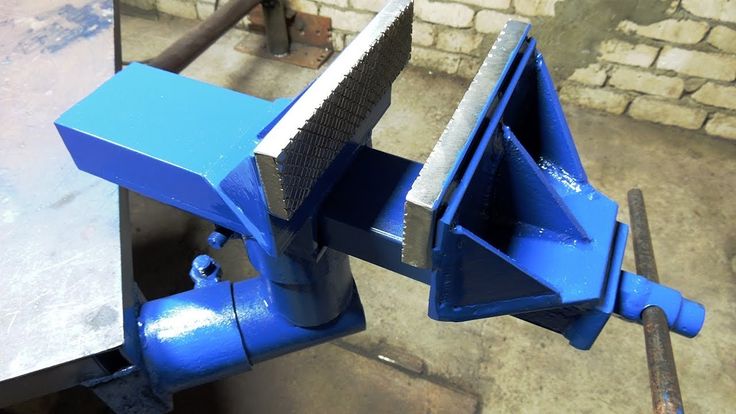

В данном обзоре автор показывает самодельные тисы для установки на сверлильный станок.

Чтобы сделать такие тисы, мастер использовал заготовки из листового металла толщиной 4 мм и профильной трубы 20*40 мм.

Из профильной трубы автор сделал две прижимные губки (подвижную и неподвижную), направляющие и ползунок каретки.

Из листового металла необходимо будет сделать накладки на губки, заднюю опорную пластины и прижимные планки (верхнюю и нижнюю).

В качестве ходового винта автор использовал кусок шпильки диаметром 16 мм и длиной 210 мм.

Гайка винта — это половина удлиненной гайки М16. А замок ходового винта сделан из стальной пластины толщиной 1 мм.

Элементы крепления гайки автор изготовил по месту, чтобы обеспечить соосность отверстия ходового винта подвижной губки и гайки, и таким образом избежать перекоса ходового винта.

Особенности конструкции тисков

С торцов прижимных губок вставлены и заварены стальные пластины — заглушки.

В подвижной губке на расстоянии 15 мм от верхнего края в одной стенке автор просверлил отверстие диаметром 11, 5 мм под ходовой винт.

Внутри губки вварена стальная пластина толщиной 5 мм. Она является упором для ходового винта.

К двум направляющим (из профиля) с торца мастер приварил заднюю опорную пластину. При сварке были выставлены все углы. Расстояние между направляющими равно ширине ползунка.

На следующем этапе к опорной пластине и направляющим была приварена неподвижная прижимная губка.

После этого к неподвижной губки было поджата подвижная губка, и к ней был приварен ползунок. К ползунку приварена верхняя прижимная планка.

В нижней стенке ползунка просверлено 4 отверстия диаметром 6 мм. Изнутри, напротив отверстий, приварены гайки М6.

При сборке к ползунку будет крепиться нижняя прижимная планка. Смотрите фото ниже.

На ходовой винт, с противоположной стороны от цапфы, автор приварил втулку длиной 20 мм, изготовленную из водопроводной трубы ½ дюйма. Отверстие под рукоятку просверлено диаметром 6,5 мм.

Из уголка 20х20 мм были изготовлены опоры тисков — пазы в них прорезаны под болты М8.

Видео

Подробнее о том, как сделать тиски для сверлильного станка, можно посмотреть на видео.

Тисы для сверлильного станкаПодставка для слесарных тисков + рабочий столик

В сегодняшней статье мы расскажем, как изготовить своими руками опорную стойку-подставку для слесарных тисков.

Дополнительно предусмотрен небольшой рабочий столик, на котором можно разместить обрабатываемые заготовки или используемые в работе инструменты.

Подставка для тисов пригодится в любой домашней мастерской или в гараже.

Она занимает мало места, поэтому ее можно без проблем расположить даже в небольших помещениях.

Что представляет собой самоделка: основные элементы конструкции

Самодельная опорная подставка состоит из нескольких основных элементов — основания, вертикальной стойки с монтажной площадкой для слесарных тисов и рабочего столика.

Возможно, вам также интересно будет узнать, как изготовить своими руками распиловочный станок по дереву из электролобзика.

Какие материалы потребуются

- стальная круглая труба диаметром 150 мм;

- листовой металл;

- круглый стальной диск толщиной 12-14 мм.

Пошаговый процесс изготовления подставки для тисов

Первым делом необходимо будет изготовить основание конструкции. Из листового металла вырезаем заготовку прямоугольной формы.

По углам сверлим крепежные отверстия. Сами углы желательно закруглить лепестковым кругом или на гриндере.

Далее отрезаем кусок круглой трубы подходящей длины. Привариваем его по центру основания, предварительно сделав разметку.

Из листового металла вырезаем четыре косынки треугольной формы. Привариваем их к основанию и стойке из круглой трубы — они выступают в качестве ребер жесткости.

Круглый диск из металла толщиной 12-14 мм будет служить опорной площадкой для тисов. К нему привариваем рабочий столик, вырезанный из листового металла.

После этого необходимо будет приварить опорную площадку к верхней части стойки подставки. По контуру стола привариваем полосы металла.

На последнем этапе останется лишь зачистить сварные швы, и покрасить самоделку.

Крепится подставка к бетонному полу с помощью болтов. Затем к монтажной опорной площадке прикручиваем слесарные тисы. Все готово — можно пользоваться.

Преимущества и недостатки самодельной конструкции

Первый и важный плюс — подставку можно изготовить своими руками, используя подручные материалы, в том числе и обрезки металла.

Второй плюс заключается в том, что опорная стойка-подставка не занимает много места в мастерской, ее можно расположить в любом удобном месте.

Ну и еще один весомый плюс — наличие стола.

Это реально очень полезная «опция». На рабочем столике можно разместить заготовки или инструмент, чтобы не держать их в руках.

Видео

Подробнее о том, как сделать подставку для слесарных тисков, можно посмотреть на видео ниже. Данной идеей поделился автор YouTube канала Metal Extreme.

Данной идеей поделился автор YouTube канала Metal Extreme.

Как сделать мощные тисы из круглой трубы

Нужны мощные тисы для мастерской, и при этом не хотите переплачивать? Автор YouTube канала KEVGEN MASTER показывает, как сделать слесарные тиски из круглой трубы.

Изготовление самодельных тисов обойдется дешевле, чем покупка заводских.

Для изготовления тисков автор использует круглую трубу диаметром 75 мм и 90 мм. Помимо этого, потребуются и другие материалы:

- листовой металл;

- уголок;

- арматура.

Кусок трубы большего диаметра необходимо разрезать вдоль, после чего подогнать под диаметр второй трубы — чтобы не было люфта, заварить шов.

Рекомендуем прочитать статью: как изготовить бюджетный отрезной станок из УШМ.

После этого короткий кусок трубы привариваем к металлической пластине, а по бокам нужно будет приварить два уголка.

На следующем этапе внутри направляющей трубы автор приваривает гайку для ходового винта. В длинной трубе с помощью болгарки надо вырезать паз.

После этого длинную трубу диаметром 75 мм вставляем в направляющую.

К торцу длинной трубы мастер приварил металлическую шайбу, затем зачистил сварной шов лепестковым кругом.

Вороток для ходового винта автор решил сделать из куска арматуры. Смотрится очень интересно.

На последнем этапе останется только изготовить и потом приваривать на свои места прижимные губки. В основании необходимо будет просверлить отверстия для крепежных болтов.

Разбираем все, красим, после чего снова собираем. Тисы крепим к рабочему столу (верстаку) при помощи болтов с гайками.

Видео

Пошаговый процесс изготовления и сборки с указанием всех размеров вы можете посмотреть на авторском видео ниже.

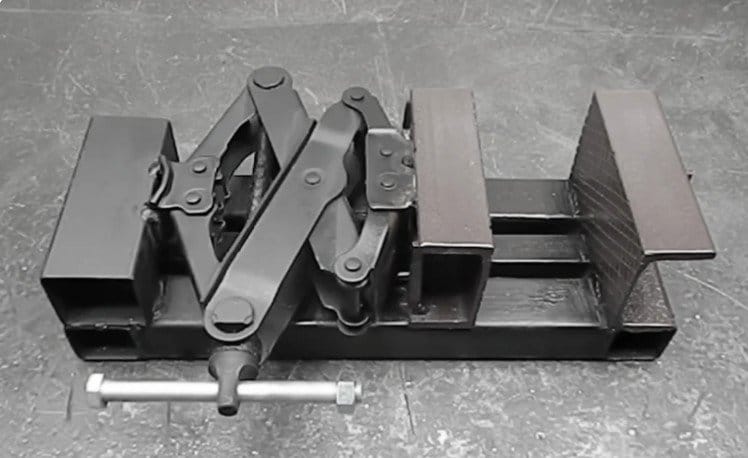

Как сделать мощные тисы своими руками без использования сварки

Если вы решились изготовить мощные слесарные тисы самостоятельно то, скорее всего, вы будете использовать сварочный аппарат.

Однако в данном обзоре мы расскажем и покажем, как собрать мощные тисы без выполнения сварочных работ, только лишь на болтовом соединении.

Основные материалы, которые понадобятся для изготовления слесарных тисов своими руками:

- пара стальных строительных уголков;

- листовой металл толщиной 1 – 1,5 см;

- червячный механизм от ручного домкрата;

- отрезок круглой арматуры;

- болты с потайной головкой и пара гаек.

Из инструмента нам потребуются: отрезной инструмент (болгарка), сверлильный станок, метчик для нарезания резьбы и другой слесарный инструмент, который можно найти практически в каждой мастерской.

Если вас интересуют другие варианты самодельных тисов, то рекомендуем прочитать обзор: настольные быстрозажимные тиски из профильной трубы.

Основные этапы работ

Первым делом изготовим направляющую. Для этого сложим два уголка и отрежем одинаковую длину. В обоих уголках сверлим сквозные отверстия и нарезаем в них резьбу.

С внутренней стороны уголков необходимо сделать фаску для скрытия потайной головки. Впоследствии необходимо будет сделать так на каждом отверстии.

Теперь изготовим переднюю стенку. Вырезаем необходимый кусочек стали и закрепляем на болтовом соединении с одной из сторон призмы. Сверлим по центру отверстие для ходового винта.

На следующем этапе вырезаем плиту основания. Примеряем сверху призму и обозначаем её края. По центру необходимо установить гайку ходового винта.

Вырезаем необходимый размер пластины и нарезаем резьбу для ходового винта. Сверлим в нижней части плиты основания два отверстия для крепления гайки ходового винта. Крепим всё на болтовое соединение.

Затем сделаем неподвижную губку. Вырезаем боковые стенки и прикручиваем их к плите основания. Также вырезаем подвижную губку и крепим её на болтовое соединение к бокам призмы.

Также вырезаем подвижную губку и крепим её на болтовое соединение к бокам призмы.

Прижимные пластины вырезаем из толстого куска квадратной арматуры и делаем насечки. Сверлим пару отверстий и прицепляем их к губкам. Устанавливаем ходовой винт и фиксируем его пружиной изнутри призмы.

Устанавливаем ручку для вращения и закрепляем тисы на верстаке.

Видео

Более подробное изготовление данных тисов, можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Mistry MakeTool.

How To Make A Bench Vise || DIY Metal Bench Vise Without WeldingСлесарные тисы для работы с металлом

Вряд ли у кого-то возникает вопрос: зачем нужны слесарные тисы? Это и так понятно — для удержания (жесткой фиксации) заготовки или детали в процессе ее обработки.

Часто возникает вопрос другого плана: какие тиски выбрать, чтобы они прослужили долго и были качественными?

Конечно, чем дороже слесарные тиски, тем больше вероятности, что они изготовлены на совесть.

Однако не каждый может позволить себе купить фирменные тиски. Мы предлагаем вашему вниманию альтернативный вариант — изготовить тисы своими руками.

Понадобятся материалы, которые у многих найдутся в мастерской/гараже:

- профильная труба;

- стальной диск;

- полосы металла;

- резьбовая шпилька;

- кусок кругляка.

Советуем вам также прочитать, как изготовить ручной зажим (струбцину) для работы с заготовками из дерева и металла.

Основные этапы работ

Первым делом изготавливаем элементы основания тисков. Отрезаем две полосы металла, сверлим по разметке отверстия и вырезаем пазы.

Привариваем полосы к опорной плите тисков.

Расстояние между боковыми частями должно быть достаточным, чтобы между ними проходила профильная труба.

После этого к боковым частям необходимо приварить неподвижную прижимную губку.

Далее отрезаем кусок профильной трубы. По бокам надо вырезать два продольных паза.

К торцам профильной трубы привариваем металлические пластины с отверстием под ходовой винт.

После этого отрезаем кусок стального кругляка, и тоже сверлим в нем отверстие под диаметр резьбовой шпильки. Нарезаем резьбу метчиком.

Отрезаем шпильку подходящей длины.

На конец шпильки надеваем отрезок толстостенной трубы, и обвариваем. Потом надо будет просверлить в нем отверстие под болт, который будет выполнять роль воротка.

Ходовой винт вставляем в профильную трубу, и вкручиваем в кусок кругляка, который находится внутри.

Привариваем к профтрубе две стойки для крепления металлической прижимной пластины (это будет подвижная губка слесарных тисов).

На последнем этапе останется только изготовить прижимные пластины, которые привариваем к губкам. Вставляем вороток.

Проверяем работоспособность. Если все устраивает, разбираем тисы, чтобы зачистить сварные швы. Затем приступаем к окончательной сборке всей конструкции.

Видео

Пошаговый процесс изготовления слесарных тисов можно увидеть в видеоролике ниже. Идеей поделился автор YouTube канала khám phá và sáng tạo.

Hướng dẫn làm ê tô kẹp nhanh đơn giản với độ mở siêu khủngФункциональные слесарные тиски для разных задач

При работе с металлом сложно обойтись без слесарных тисков. Точнее, обойтись можно, но тогда обработка заготовок отнимет много сил и времени. И поэтому в домашней мастерской тиски — вещь незаменимая.

Тисы можно купить в строительном магазине (выбор очень велик) или же сделать своими руками. Если вы увлекаетесь самоделками, почему бы не попробовать?

Самостоятельно изготовить надежные и удобные в использовании слесарные тиски совсем несложно.

Правда, каждый мастер хочет, чтобы его тиски были не просто удобными, но и максимально функциональными. Впрочем, и это не проблема.

Например, в данном обзоре автор показывает, как сделать именно такие тиски для домашней мастерской.

Их можно использовать как классические тиски, а с помощью самодельной оснастки — существенно расширить функционал. Например, автор использует их в качестве приспособы для гибки металла. Очень удобно.

Основные этапы работ

Первым делом необходимо будет нарезать заготовки из металла толщиной 8-10 мм. После этого автор приступает к изготовлению неподвижной части слесарных тисков.

На следующем этапе нужно кусок квадратной профильной трубы и сделать в ней продольную прорезь. Внутри этой профтрубы будет находиться ходовой винт, а паз нужен для свободного перемещения подвижной губки.

Затем автор приступает к изготовлению последней части тисков — опорной плите, которая будет крепиться к верстаку.

Все детали необходимо покрасить, после чего можно приступать к сборке. Сначала крепим опорную плиту с приваренной к ней неподвижной частью тисков.

Затем устанавливаем подвижную губку, а также отрезок профтрубы, в которую вставляется ходовой винт. Ну и в конце крепим уже ручку для управления ходовым винтом.

Ну и в конце крепим уже ручку для управления ходовым винтом.

Видео

Подробно о том, как изготовить своими руками мощные и функциональные слесарные тиски для различных задач, смотрите на видео.

Making new kind of Multi purpose vise.Как сделать гидравлические тиски своими руками

В данном случае в качестве привода используется бутылочный домкрат для авто.

Необходимые материалы:

- швеллер;

- листовой металл;

- стальной кругляк;

- домкрат;

- металлический круглый пруток;

- полоса металла;

- пружины.

Возможно, вам также интересно будет прочитать статью-обзор на тему: как сделать настольный станок для нарезания резьбы в отверстиях.

Пошаговый процесс изготовления гидравлических тисков

Начинаем с того, что отрезаем кусок швеллера подходящего размера. С одной стороны надо обрезать края под углом.

С одной стороны надо обрезать края под углом.

Размечаем заготовку, после чего на сверлильном станке высверливаем три отверстия (два из них — будут использоваться для направляющих, по которым будет перемещаться подвижная губка тисков).

Отрезаем еще один кусок швеллера.

Привариваем к нему предыдущую заготовку, которая выступает в роли неподвижной губки.

Далее нам потребуются два стальных кругляка одинаковой длины, которые выступают в роли направляющих для подвижной губки. Надеваем на них две гайки, предварительно высверлив у них резьбу.

Вставляем направляющие в отверстия неподвижной губки, и затем обвариваем с торца.

К гайкам приваривается кусок металлической пластины. Дополнительно усиливаем его укосинами из кусков металла.

Привариваем к основанию тисков заднюю стенку (ее можно вырезать из листового металла).

Далее потребуется гидравлический бутылочный домкрат для автомобиля. Грузоподъемности 1-2 тонны будет вполне достаточно.

Грузоподъемности 1-2 тонны будет вполне достаточно.

Немного дорабатываем конструкцию домкрата.

В задней стенке тисков необходимо просверлить четыре крепежных отверстия. После чего с помощью болтов крепим к ней опорную подошву домкрата.

В центральное отверстие неподвижной губки вставляем металлический пруток. Концы прутка надо обточить, и просверлить отверстия.

Соединяем пруток с домкратом, как показано на фото ниже.

К задней и верхней части неподвижной губки привариваем куски металла — усиливаем ее.

На следующем этапе изготавливаем прижимные пластины. На рабочей части обеих пластин нужно с помощью болгарки нарезать насечки.

Привариваем прижимные пластины к губкам тисков.

К задней стенке тисков привариваем шарнирное соединение, чтобы можно было установить ручку домкрата.

На последнем этапе устанавливаем возвратную пружину.

Хотя одной пружины будет маловато. Поэтому устанавливаем еще одну.

Поэтому устанавливаем еще одну.

В завершении останется только зачистить самодельные тиски болгаркой и покрасить краской из баллончика.

Видео

Подробнее о том, как изготовить гидравлические тиски, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала CoolThings.

COMO HACER UNA PRENSA HIDRÁULICA | IDEA BRILLANTEПневматические тиски своими руками для домашней мастерской

Пневматические слесарные тиски обеспечивают быстрый и самое главное — надежный зажим заготовок или деталей для последующей их обработки, не прилагая физической силы.

Причем такие тисы не обязательно покупать — их можно сделать своими руками из доступных и недорогих материалов.

Читайте также: как сделать своими руками удобные и функциональные слесарные тиски для разных задач. Отличная идея для гаража и мастерской.

В качестве основания пневматических тисков можно использовать кусок швеллера или два строительных уголка, сваренных вместе. В принципе, можно использовать любой материал, какой вы посчитаете нужным.

В принципе, можно использовать любой материал, какой вы посчитаете нужным.

Основные этапы работ

В центральной части основания (в данном случае — швеллера) необходимо сделать прорезь. После этого мастер изготавливает подвижную и неподвижную прижимные губки.

Рекомендуем также прочитать интересную обзорную статью на тему: как изготовить настольные быстрозажимные тиски из профильной трубы.

На следующем этапе необходимо будет закрепить на основании пневмоцилиндр — он будет толкать подвижную губку слесарных тисков.

После этого останется только установить и подключить блок пневмораспределителя. На нем имеется ручка, при повороте которой обеспечивается доступ сжатого воздуха из пневмосети в пневмоцилиндр.

Затем нужно будет зачистить и покрасить все детали.

Видео

Подробнее о том, как изготовить самодельные пневматические тиски своими руками для домашней мастерской, можно посмотреть на видео.

Гидравлические тиски своими руками на основе домкрата

В данном обзоре автор поделится идеей, как сделать мощные гидравлические тиски для мастерской. За основу используется автомобильный домкрат бутылочного типа.

В качестве основания тисов мастер решил использовать швеллер. Отрезаем заготовку нужного размера. Потом делаем разметку, и с помощью болгарки вырезаем паз.

Рекомендуем также прочитать, как изготовить удобные трубные тиски для мастерской своими руками.

Далее отрезаем кусок толстого металла. Сверлим в нем крепежные отверстия и привариваем к торцу основания. Это у нас будет упор для гидравлического домкрата.

К станине привариваем кусок уголка, на который будет опираться домкрат. А потом привариваем неподвижную губку, изготовленную из куска швеллера.

Основные этапы работ

На следующем этапе между неподвижной губкой тисков и опорным уголком мастер привариваем две направляющие, предварительно надев на них втулки.

К втулкам необходимо приварить кусок металлической полосы, а к ней потом привариваем подвижную прижимную губку. Изготовлена она тоже из отрезка швеллера.

Далее крепим к подвижной площадке две возвратные пружины. После этого устанавливаем автомобильный домкрат.

На последнем этапе останется только установить рычаг, с помощью которого будет приводиться в движение шток домкрата.

Изготавливаем накладки на прижимные губки, и привариваем их. По бокам основания привариваем два уголка с отверстиями для крепления к рабочему столу.

Видео

Как сделать гидравлические тиски своими руками на основе домкрата, можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала Kwando Technic.

DIY Tool | Make A Hydraulic Vise | Step by Step in WorkshopМощные гидравлические тиски без ручки (с ножной педалью)

В данном обзоре автор поделится с нами идеей, как сделать своими руками мощные гидравлические тиски.

Фишка в том, что у них нет ручки, как в классическом исполнении — вместо нее используется ножная педаль, расположенная под столом.

Первым делом автор вырезает опорную плиту из толстого металла. Делаем разметку и сверлим отверстия. Углы срезаем. После этого привариваем упор для гидравлического домкрата.

Также для домашней мастерской можно сделать механические тиски, но не обычные, к которым мы привыкли, а с двумя парами прижимных губок.

Из кусков металла свариваем корпус. Устанавливаем его на опорную плиту, по бокам привариваем направляющие пластины.

Сверху привариваем еще одну пластину — между пластинами и корпусом необходимо выдержать зазор в пару миллиметров. Сверлим отверстия, чтобы можно было собрать все детали на болты.

Основные этапы работ

На опорную плиту укладываем гидравлический домкрат, крепим к корпусу возвратные пружины, и устанавливаем его на свое место.

Обратите внимание, что автор предварительно полностью переделал домкрат, чтобы можно было использовать его в горизонтальном положении — он слил из него масло, и немного изменил внутреннее устройство.

Масло автор перелил в резервуар, к которому крепится ножная педаль. Подробнее о переделке домкрата можно посмотреть в данном видеоролике.

Далее изготавливаем прижимные губки и привариваем их к тискам. Затем зачищаем сварные швы, и красим собранную конструкцию.

К домкрату подключаем шланг для подачи масла из резервуара. Устанавливаем тисы на столе и крепим болтами.

Видео

Как сделать гидравлические тиски с ножной педалью (на основе домкрата), смотрите в видеоролике на нашем сайте. Данная идея принадлежит автору YouTube канала Made in Poland.

Big Vise using Bottle Jack [PLANS]Мощные гидравлические тиски из домкрата

Когда нужна большая сила сжатия заготовок, целесообразнее использовать гидравлические слесарные тиски. Покупать их дорого, поэтому автор предлагает сделать тисы своими руками.

Конструкция довольно простая: две прижимных губки (подвижная и неподвижная), станина и дополнительная площадка для гидравлического домкрата.

Для изготовления основных деталей слесарных тисков автор использует листовой металл толщиной 10 мм. Подбираем подходящий по размеру кусок, и вырезаем из него заготовки.

Рекомендуем прочитать: как своими руками сделать настольный станок для намотки стальной проволоки.

Каждая прижимная губка тисков состоит из пары металлических пластин. Придаем им необходимую форму, и сверлим крепежные отверстия.

Основные этапы работНа следующем этапе необходимо просверлить отверстия в основании тисков — для их крепления к рабочему столу.

К основанию автор приваривает две пластины, после чего приваривает к ним неподвижную губку. Потом с помощью болта соединяем ее с подвижной губкой.

К нижней части подвижной губки крепится опорная площадка для гидравлического домкрата.

Далее автор изготавливает две пластины с насечками, которые приваривает к прижимным губкам слесарных тисков.

На последнем этапе останется только просверлить в прижимных губках по одному отверстию, чтобы можно было установить газлифт.

Видео

Пошаговый процесс изготовления слесарных гидравлических тисков показан в видеоролике ниже.

HOW TO MAKE A HYDRAULIC VISE ║ DIY HEAVY DUTY STEEL VISEМини тиски с простым быстрозажимным механизмом

Для их изготовления будем использовать фанеру и деревянные бруски. Первым делом необходимо сделать направляющие для ползуна.

Для этого отпиливаем пару брусков подходящего размера, после чего выбираем в них пазы по всей длине с одной из сторон. Также надо будет изготовить сам ползун, тоже с пазами, но уже с двух сторон.

Рекомендуем к прочтению: как сделать универсальные слесарные тиски с поворотными прижимными губками.

Из фанеры вырезаем основание. Крепим к нему направляющие — приклеиваем на клей ПВА, после чего фиксируем саморезами.

Основные этапы работ

На следующем этапе приступаем к изготовлению прижимных губок. Сначала крепим неподвижную губку. Устанавливаем ее на конце направляющих.

Затем вторую прижимную губку, которая подвижная, крепим к ползуну. Обязательно проверяем ход губки — если все нормально, то можно приступать к изготовлению последнего элемента.

Последним элементом является быстрозажимной механизм. Вырезаем все необходимые детали и приступаем к сборке. Затем устанавливаем механизм на основание.

Универсальные быстрозажимные тиски для слесарных работ

Хорошие тиски для слесарных работ можно изготовить своими руками из обрезков металла, которые часто валяются без дела в гараже и мастерской.

Причем в данном обзоре автор показывает, как сделать универсальные тиски, которые можно использовать как стационарно — на рабочем столе, так и на сверлильном станке.

Первым делом необходимо из кусков металла нарезать все заготовки, которые понадобятся для изготовления тисков.

После этого делаем разметку, согласно созданного чертежа, и сверлим в заготовках крепежные отверстия.

Из подготовленных мелких деталей собираем быстрозажимной механизм тисков. В данном случае нам потребуется сварка.

В данном случае нам потребуется сварка.

Рекомендуем также прочитать статью-обзор: как сделать своими руками простую быстрозажимную струбцину-тисы из обрезков металла.

Основные этапы работ

На следующем этапе из профильных труб и листового металла мастер сваривает основание. В верхней пластине нужно сделать прорезь подходящей длины.

После этого устанавливаем быстрозажимной механизм на основание — он должен свободно перемещаться по всей длине паза.

К нижней части подвижной площадки привариваем удлиненную гайку, которая служит направляющей для винта (резьбовой шпильки).

Затем останется только сделать подвижную и неподвижную прижимные губки, а также приварить куски квадрата к профильным трубам.

Зачищаем сварные швы, и самоделка готова. Максимальная ширина захвата этих тисков составляет 120 миллиметров.

Кусочки квадрата служат как фиксаторы — не дают тискам сдвигаться ни вправо, ни влево на рабочем столе сверлильного станка во время сверления заготовок.

Зажим обрабатываемой детали не требует каких-то лишних телодвижений и усилий, поскольку производится не за счет затягивания резьбы (с помощью резьбы настраивается только приблизительно требуемое расстояние), а простым нажатием на рычаг.

Видео

Подробно о том, как сделать универсальные быстрозажимные тиски для слесарных работ, можно увидеть на видео ниже. Обзор подготовлен на основе видеоролика с YouTube канала Workshop Diy.

Настоящая мужская самоделка! Из ржавых кусков железа!Делаем быстрозажимные тиски для сверлильного станка

В данном обзоре автор показывает, как своими руками можно изготовить быстрозажимные тиски для сверлильного станка. В отличие от классических тисов, самодельные тиски позволяют намного быстрее зафиксировать заготовку.

Для изготовления быстрозажимных тисков для сверлильного станка потребуются разные куски металла, вырезанные из толстой пластины и «скелетный» пистолет для выдавливания силикона.

Первым делом из пластины или полосы металла необходимо вырезать две заготовки прямоугольной формы. К ним надо приварить два отрезка стального квадратного прутка такой же длины, как и вырезанные заготовки.

К ним надо приварить два отрезка стального квадратного прутка такой же длины, как и вырезанные заготовки.

Основные этапы работ

На следующем этапе нужно вырезать пластину прямоугольной формы, и приварить ее к квадратным пруткам. Сварные швы и сам металл необходимо будет зачистить лепестковым кругом для УШМ.

В самих полосах при помощи той же болгарки нужно сделать прорези. Предварительно по краям, сделав разметку, мастер сверлит отверстия. В верхней пластине также нужно сделать прорезь (прямоугольное «окно»).

Далее к краю пластины приваривается брусок металла. В нем автор сверлит два отверстия для крепления прижимной губки. Данная губка будет неподвижной. Потом изготавливается еще и подвижная прижимная губка.

На последнем этапе отрезаем от пистолета для силикона все лишнее, сверлим отверстия и прикручиваем его к металлическому бруску, приваренному к верхней пластине основания тисов.

Видео

Подробно о том, как сделать быстрозажимные тиски для сверлильного станка, рекомендуем посмотреть в видеоролике на сайте.

Андрей Васильев

Задать вопрос

изготовление устройства в домашних условиях

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

- Повышения точности обработки.

Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции. - Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки. За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

- Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку. Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению.

В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном. - Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

- Для начала проводится нарезка профильной трубы на требуемые куски.

Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом. - Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой. Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

- Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы.

После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией. Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

- Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки.

Из этого же материала изготавливается наружная неподвижная часть.

Из этого же материала изготавливается наружная неподвижная часть. - Для перемещения подвижной части относительно неподвижной применяется ходовая гайка с диаметром М16. Меньший вариант исполнения выбирать не рекомендуется, так как слишком мелкая резьба может не выдерживать оказываемую нагрузку. Вместе с ходовой гайкой применяется ходовой винт соответствующего размера.

- Фиксация подвижных элементов проводится за счет передней и задней опоры. Они привариваются к основанию, могут быть представлены уголками.

- С заготовкой, как правило, контактируют специальные губки. Они изготавливаются из наиболее твердого материала, так как на эту часть будет передаваться наибольшая нагрузка.

- Две стопорные гайки с резьбой М16 и М18, которые будут ограничивать движение подвижного элемента.

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

Станочные фрезерные тиски такого вида изготавливают следующим образом:

- Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

- Следующий шаг заключается в создании подвижной части. К центральной части также приваривается фланец, в котором оставляется центральное отверстие для размещения винта.

- На некотором расстояние от торцевой поверхности ходового винта приваривается гайка с резьбой М18. Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров.

- Следующий шаг заключается в надевании шайбы и второй гайки М16 с наружной стороны фланца. Эти элементы затем будут привариваться к устанавливаемому винту. Для снижения трения между фланцем и внутренней гайкой устанавливается дополнительная гайка.

- После того как подвижный узел был собран его вставляют в неподвижную трубу большего диаметра и проводится вкручивание второго конца ходового винта в гайку фланца неподвижной части.

- С поверхностью заготовки контактируют зажимные губки. Их можно изготовить из твердого металла, который приваривается к основной конструкции.

- Повысить неподвижность можно за счет приваривания к нижней части трубы две опоры. Стуловый вариант исполнения должен изготавливаться так, чтобы нагрузка распространялась равномерно.

- Во время эксплуатации устройства внутренняя труба может вращаться вместе с ходовым винтом. Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого.

Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Простейшая конструкция представлена сочетанием следующих элементов:

- Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

- Корпус собирается из массивного деревянного бруса.

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков. - Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

- Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

- Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Подобным образом можно изготовить весьма практичные столярные тиски. Обойдутся они недорого, могут применяться для проведения большинства столярных работ.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Самодельные тиски. Как сделать тиски своими руками: фото, видео

Как сделать тиски своими руками

Лишь тому, кто хотя бы раз имел опыт с самодельным инструментом, может оценить все преимущества использования базовых приспособлений, изготовленных своими руками.

1. Во-первых, это качество, за которое Вы ручаетесь сами. Только Вы знаете прочность материалов, соединений, и эффективность рабочей части.

2. Во-вторых – самостоятельный подбор характеристик, параметров и функциональных возможностей. Сооружая инструмент своими руками, Вам не придется выбирать между, например, типом крепления и максимально допустимым диаметром объекта для взаимодействия. Ваш инструмент стопроцентно утолит все функциональные потребности и индивидуальные особенности рабочего места.

Сооружая инструмент своими руками, Вам не придется выбирать между, например, типом крепления и максимально допустимым диаметром объекта для взаимодействия. Ваш инструмент стопроцентно утолит все функциональные потребности и индивидуальные особенности рабочего места.

3. В-третьих, такая практика – это возможность проявить талант, получить дополнительный опыт, и практично применить полезные незадействованные материалы.

Сегодня Вы расширите свои познания в самодельном инструменте и узнаете, как сделать тиски своими руками.

Какие тиски можно изготовить своими руками и с чего начать новичку

Классический зажимной инструмент тиски – востребованное, а где-то даже незаменимое приспособление. В зависимости от сферы использования, инструмент определяют в конкретную категорию, полный ассортимент которых представлен на сайте интернет магазина инструментов Tool1.

Самодельные тиски так же можно изготовить для разных назначений, и при этом вручную регулировать функциональность и комфортабельность инструмента. Воспользоваться возможностью актуально для:

Воспользоваться возможностью актуально для:

- Сфер, где тиски – основной рабочий инструмент: слесарное, столярное и сварное дело;

- Рыболовов – маленькие тиски для вязания мушек, бобинодержатели;

- Кузнецов – кузнечное зажимное устройство для ножедела.

В тех случаях, если изготовление тисков своими руками – не необходимость, а просто жизненный опыт, можно обойтись ручными моделями для бытового использования: это стуловые тиски, рассчитанные на непостоянное использование и нестационарную установку.

Мы рассмотрим особенности самостоятельного изготовления деревянных и металлических тисков в домашних условиях, ведь именно с них начинают свою практику новички: простые схемы, доступный материал, широкое применение.

Как сделать слесарные тиски своими руками

В зависимости от того, из чего Вы решили сооружать инструмент, из швеллера, трубы или профиля, самодельные тиски имеют виды и отличия:

- Станочные, крестовые – для сверлильного верстака или для фрезерного станка, тиски стационарно монтируются на рабочую поверхность;

- Угловые – для зажима деталей под углом 90 градусов.

Их устройство однотипно, с отличием лишь в форме основных элементов:

- Стационарное основание с отверстиями для монтажа;

- Подвижная и неподвижная губки для фиксации детали;

- Резьбовой винт с рукояткой для зажима.

Металлические тиски, особенно изготовленные из профильных труб, отличаются повышенной мощностью зажима, надежностью и многоприменимостью. По выносливости и функциональности не уступают чугунным, а по простоте изготовления сравнимы с деревянными.

Если у Вас уже есть готовые чертежи, все, что необходимо сделать, это:

- Сделать наметку и «выкроить» детали из металла;

- Подготовить вспомогательные элементы – винт с резьбой, рукоятку, ходовые гайки;

- Сварить элементы между собой, как показано на видео https://youtu.be/dcVoGabsx8A

- Выкрасить для удобства и вмонтировать в рабочий стол, верстак.

Всего пару часов работы с металлом, болгаркой и сварочным аппаратом, и Вы станете обладателем качественных и долговечных тисков. Отличным примером послужит ассортимент профессионально-бытовых слесарных и столярных тисков Intertool – известного и востребованного международного бренда.

Отличным примером послужит ассортимент профессионально-бытовых слесарных и столярных тисков Intertool – известного и востребованного международного бренда.

При отсутствии схемы, воспользуйтесь текстовыми подсказками последовательности этапов:

1. Подготовка деталей, вырезание из профиля отдельных элементов;

2. Подготовка винтовых гаек и приваривание их на основу инструмента;

3. Сварка основных деталей будущих тисков;

4. Вкручивание винта ходового с резьбой и установка уровня максимального раскрытия;

5. Покраска и монтаж.

Тиски из дерева в домашних условиях: как и для чего?

Зажимный инструмент из дерева особенно популярен для столяров, а также для несложного домашнего ремонта. Мастера профессионалы знают, что это – полезный и практичный инструмент для профильной деятельности, а также всегда пригодится в быту.

Самостоятельное изготовление тисков из дерева даже проще, чем из металлопрофиля: фанера или брусья – доступный материал, легко поддающийся обработке и идеально подходящий для аккуратных, «мягких» зажимов, которые не повредят предмет.

Схема изготовления и основные элементы остаются теми же, разница лишь в основном рабочем инструменте:

- Сверла для древесины;

- Ножовки по дереву;

- Молоток и гвозди;

- Клей силиконовый для дерева, термопистолет;

- Шило;

- Метчики для внутренней резьбы.

- Последовательные действия, соблюдение пропорций и изображение конечной стадии изготовления помогут Вам своими руками создать прочные, аккуратные и надежные столярные тиски из дерева, как на фото.

Самодельные слесарные тиски – это интересный проект, который разнообразит Вашу основную деятельность, позволит проявить фантазию и своими руками создать идеальный инструмент для регулярного использования. Используйте для этого все свои знания, навыки, опыт, и подручные принадлежности: метчики, струбцины, отвертки и гаечные ключи. Вы не ограничены в действиях, и всегда можете взять пример с функционирующих зажимных инструментов востребованных торговых марок, с высоким рейтингом и статусом бестселлера.

Тиски своими руками: фото, чертежи, видео

Компания «Фокус» – строительство домов из теплоблоков, экоблоков > Статьи

Самым главным инструментом слесаря являются тиски. Без них невозможно выполнить большинство слесарных операций. Поэтому любой начинающий слесарь, первым делом хочет приобрести этот нужный инструмент. Может также сложится и такая ситуация, когда старые заводские тиски просто сломались и не подлежат ремонту.

В таких случаях покупать новый подобный инструмент не всегда выгодно, так как стоят они далеко не дешево. Поэтому многие слесаря решаются сделать тиски своими руками, что в свою очередь для начинающих может стать хорошим опытом, а опытные специалисты смогут себе изготовить качественные и удобные тиски.

Содержание:

- Чертежи тисков

- Этапы изготовления самодельных тисков

- Видео изготовления тисков своими руками

img src=»http://mainavi.ru/upload/iart/tiski-svoimi-rukami/1. jpg» />

jpg» />

Можно такой инструмент изготовить за один день из подручных материалов, а можно в течение месяца собирать нужные составляющие и изготовить тиски, мало чем отличающиеся от заводских. На самом деле истина где-то посередине. В этой статье будет подробно описана инструкция, как сделать тиски своими руками в течение нескольких дней без особых затрат.

Чертежи тисков

Такие работы можно выполнить только в условиях небольшой слесарной мастерской с обязательным наличием сварочного аппарата, электрической дрели, болгарки и других ручных инструментов.

Кроме того, необходимо приобрести такие материалы, как кусок стального швеллера № 6, длиной 0.5 м, 0.3 м2 листовой стали толщиной 4-5 мм и 30 см стального уголка 50х50 мм, 18 болтов М6 с гайками и кусочек толстого листового металла для изготовления губок.

В данном случае без услуг токаря не обойтись, так как необходимо будет изготовить винт диаметром 16 мм, отфрезеровать две пластины для зажимных губок и выточить две гайки, в которых будет вращаться сам винт.

Этапы изготовления самодельных тисков

Примерная пошаговая инструкция, как изготовить тиски своими руками в домашних условиях может выглядеть следующим образом:

Болгаркой обрезается кусок швеллера длиной 30 см. Он будет служить подвижной частью тисков. С одной стороны к основанию этой заготовки приваривается пластина толщиной 4 мм с выемкой, в которую вставляется зажимной винт с пазом. Для того чтобы сам винт в этой выемке был надежно закреплен, к этой пластинке с внутренней стороны двумя болтами крепится стопорная пластинка такой же толщины.

При помощи болгарки из листа вырезается пластина размером 25х6.2 см, к которой привариваются два уголка 50х50 длиной 25 см. Эта конструкция представляет собой неподвижную часть тисков. В полках этой заготовки просверливаются 6 отверстий диаметром 6 мм.

Из того же листа болгаркой вырезается еще одна заготовка размером 30х20 мм с боковым выступом размером 10х8 мм. В ней по краям просверливаются 12 отверстий диаметром 6 мм. Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Из угловой стали вырезаются две заготовки, в которых просверливаются отверстия, и нарезается резьба для крепления зажимных губок. Затем одна из этих заготовок приваривается к неподвижной части тисков, а вторая к той, которая будет передвигаться внутри станины.

Предварительно сама станина при помощи болтов крепится к слесарному столу. В губках тоже просверливаются отверстия, через которые они при помощи болтов крепятся к зажимным пластинам. В винт вставляется вороток и еще раз проверяется надежность крепления.

Дополнительно можно усилить конструкцию тисков при помощи приварки косынок и стопорных пластин, как это показано на видео и фото. Такие тиски слесарные легко разбираются, поэтому желательно их покрасить антикоррозийной краской по металлу и установить на постоянное место.

Таким же способом можно изготовить тиски для сверлильного станка, только в этом случае крепление к станине станка будет несколько отличаться в зависимости от ее конструкции.

Как видно из вышеприведенного описания изготовить самодельные тиски совсем несложно. Надо просто иметь желание и элементарные навыки работы с металлом. Ниже рекомендуем посмотреть видео о том, как сделать станочные тиски.

Видео изготовления тисков своими руками

Самодельные тиски / Homemade vise

Тиски для сверлильного станка .

Тиски своими руками..Vices with their hands.

Тиски своими руками ( Vise their hands)

Тиски своими руками

Похожие статьи

-

Столярные тиски своими руками

Удобно иметь в своей домашней мастерской столярные тиски. С помощью этого несложного приспособления можно обрабатывать различные заготовки из дерева, а…

-

Свадебный топиарий своими руками: фото на свадьбу, мк, мастер класс, жених и невеста из кофе и лент, букет на годовщину, сделать на стол из органзы, видео

Свадебный топиарий не только украсит свадебный стол, он может быть неплохим декором во время фото и видеосъемки сборов невесты или же жених появится на.

..

..

-

Лестница своими руками: как сделать, пошаговая инструкция, хорошая лучше, как нужно построить, видео и устройство

Смастерить красивую и прочную лестницу для дома вполне можно самостоятельно, если правильно подойти к процессу изготовления конструкции Лестница –…

Делаем тиски своими руками в домашних условиях + видео

Тиски – один из самых важных инструментов в любой мастерской. Он позволяет расширить круг работ и повысить эффективность: благодаря им руки мастера свободны, а обработка деталей осуществляется на высоком уровне, причем без посторонней помощи. Немногие знают о том, что достаточно качественные тиски можно изготовить своими руками. Необходимо лишь проявить долю смекалки, умений и внимательности. Далее о тонкостях процесса создания инструмента.

Содержание

- Виды тисков, их назначение

- Создание инструмента в домашних условиях

- Полезные советы

- Как сделать тиски своими руками: видео

Виды тисков, их назначение

Тиски широко применяются при строительных работах в качестве удерживающего элементы инструмента для различных деталей. Рассматриваемое изделие представлено в виде основы (корпус) с двумя зажимными трубками, которые позволяют крепко держать деталь во время осуществления фрезеровальных, строгальных работ либо сверления.

Рассматриваемое изделие представлено в виде основы (корпус) с двумя зажимными трубками, которые позволяют крепко держать деталь во время осуществления фрезеровальных, строгальных работ либо сверления.

Тиски считаются одним из основных слесарных инструментов, ведь именно от прочности закрепления деталей будет зависеть качество их финальной обработки. Кроме того, подобное изделие освобождает обе руки, позволяя таким образом максимально точно осуществлять те или иные процессы.

В зависимости от эксплуатационных особенностей тиски делятся на две категории: столярные и слесарные. Последние, в свою очередь, делятся на поворотные и статичные. Статичные слесарные тиски бывают стуловыми и параллельными. Первые не имеют элементов для постоянного крепления и более легко монтируются/демонтируются. Вторые же отличаются более габаритными размерами и крепятся на рабочей поверхности основательно.

Слесарные тиски предназначены преимущественно для работы с достаточно мягкими материалами: пластиком, деревом и пр. Они имеют высокие зажимные губки, которые либо закрепляются статично, либо поворачиваются на основании.

Они имеют высокие зажимные губки, которые либо закрепляются статично, либо поворачиваются на основании.

Станочные же предназначены для работы с жесткими материалами, к примеру, металлом. Зажимные губки у них менее высокие для большего удобства и эффективности работы.

Создание инструмента в домашних условиях

Чтобы сделать тиски своими руками, необходимо подготовить определенный набор материалов и инструментов:

- Металлические пластины;

- Штыри;

- Доски;

- Металлический прут диаметром около 2 мм;

- Крепежи.

Из инструментов вам понадобится минимум: электродрель, кувалда, напильник и ножовка. Своими руками проще всего сделать слесарные тиски, поэтому далее представлена пошаговая инструкция по созданию именно такого инструмента:

- На пруте необходимо сделать резьбу для ходового винта. При отсутствии необходимого опыта лучше обратиться к специалисту.

- С одной стороны готового винта крепится рукоятка. В качестве таковой может использовать железный штырь.

Рукоятку следует фиксировать очень аккуратно, предварительно сделав небольшой надрез.

Рукоятку следует фиксировать очень аккуратно, предварительно сделав небольшой надрез. - Затем на станке крепятся шпильки. Можно взять несколько со старой техники, либо сделать их своими руками из металлических прутов диаметром около 5 мм. Готовые шпильки следует обязательно обработать напильником (это необходимо для того, чтобы предотвратить возможность травмирования во время работы с тисками).

- Следующий этап – создание жесткой неподвижной губки. Для этих целей отлично подойдет сосновая доска. Крепится элемент на столе. Подвижный же элемент тисков лучше изготовить из березы.

Тиски можно сделать своими руками

- В готовом березовом креплении делаются несколько отверстий для закрепления винта вместе со шпильками.

- Последний шаг – монтирование всех крепежей и проверка готового изделия в деле на простой черновой детали.

Совет. Тиски, сделанные в домашних условиях, могут быть более эффективными и удобными за счет того, что их вполне реально приспособить к осуществлению каких-либо определенных операций.

Полезные советы

Если вы планируете изготовить тиски своими руками, следует учитывать некоторые нюансы, от которых будет зависеть прочность и длительность эксплуатации инструмента:

- Материал. Для создания изделия чаще всего используется сталь. Желательно выбирать качественную, поскольку от этого в большей степени зависит надежность и долговечность изделия, а также его способность крепко удерживать деталь в процессе ее обработки.

- Размер изделия. Если планируется работа преимущественно с небольшими деталями, лучше отдать предпочтение компактной модели: с ней будет удобней и легче работать.

- Шаг резьбы. Важный момент, который зачастую многие упускают. Резьба должна быть четкой и мелкой, если планируется выполнение точечных работ.

- Губки. Важно уделить внимание размеру и форме этого элемента. Первый показатель зависит от типа изделий, которые будут обрабатываться, второй – от материалов рабочих заготовок. Если планируется работа только (преимущественно) с мягкими материалами, лучше сделать губки плоскими.

Совет. Поскольку вы изготавливаете тиски своими руками, можно выйти за рамки стандартной модели, сделав оптимальный инструмент именно для своих нужд. Помните, что с помощью дополнительного опционала можно сделать тиски более эффективными в работе. Так, например, наличие в изделии поворотного механизма позволит осуществлять работу с мелкими деталями.

Вот и все тонкости, которые следует знать о создании такого инструмента как тиски своими руками. Как вы могли убедиться, этот процесс достаточно прост, а результат работы порадует даже опытного мастера. Удачи!

Как сделать тиски своими руками: видео

Долбежный станок по металлу – принцип работы, как сделать своими руками

- Особенности станков долбежного типа

- Принцип работы долбежного станка

- Основные модели станков

- Делаем долбежный станок своими руками

Долбежный станок, предназначенный для работы по металлу, является оборудованием, с помощью которого можно обработать труднодоступные места в металлических деталях. Основным назначением подобного оборудования, которое относится к категории узкоспециализированного, является создание элементов различного профиля, что осуществляется за счет выемки металла. Наряду с профессиональными, существуют и самодельные станки подобного типа, но принцип их работы практически не отличается.

Основным назначением подобного оборудования, которое относится к категории узкоспециализированного, является создание элементов различного профиля, что осуществляется за счет выемки металла. Наряду с профессиональными, существуют и самодельные станки подобного типа, но принцип их работы практически не отличается.

Долбежный станок ГД-200

Особенности станков долбежного типа

И профессиональные, и самодельные долбежные станки состоят из одинаковых конструктивных элементов, которые и позволяют такому оборудованию эффективно выполнять все возложенные на него функции. Основой любого долбежного станка является станина, на которой крепятся его остальные конструктивные элементы: рабочий стол, долбяк — инструмент с острыми зубьями, кулисный механизм, коробка подач, привод, который может быть механическим, электрическим и гидравлическим.

Гидравлическим приводом оснащаются серийные долбежные станки, которые считаются профессиональным оборудованием. Работать на таком, более совершенном оборудовании, за счет наличия гидравлического привода значительно проще и удобнее. Самодельный станок для долбления металла имеет более простую конструкцию, но при этом способен успешно справляться со многими технологическими операциями.

Работать на таком, более совершенном оборудовании, за счет наличия гидравлического привода значительно проще и удобнее. Самодельный станок для долбления металла имеет более простую конструкцию, но при этом способен успешно справляться со многими технологическими операциями.

Принцип работы долбежного станка продемонстрирован на видео:

В конструкции профессиональных долбежных станков имеется еще ряд важных элементов: охлаждающая система, системы, отвечающие за управление оборудованием и обеспечение бесперебойной работы всех узлов устройства. Гидропривод станка размещается внутри его станины, а программирование его работы при помощи специальной системы позволяет ползунку, который и совершает возвратно-поступательные движения, выполнять их по точно заданным параметрам.

Долбежный станок по металлу позволяет выполнять целый перечень технологических операций: формирование шпоночных пазов, канавок и шлицев на поверхностях как плоского, так и фасонного типа, получение вырезов и канавок в цилиндрических и конических отверстиях. Использовать такой станок можно для обработки внешних поверхностей, высота которых не превышает 320 мм, а также внутренних с глубиной не более 250 мм.

Использовать такой станок можно для обработки внешних поверхностей, высота которых не превышает 320 мм, а также внутренних с глубиной не более 250 мм.

Перемещение рабочего стола данного оборудования может обеспечиваться при помощи ручной или механической передачи, а также выполняться по прямой линии или по кругу, что дает возможность выполнять на таком станке обработку зубчатых колес и других деталей из металла круглой формы. В отличие от профессионального, самодельный станок может выполнять обработку деталей только в двух плоскостях, что значительно уменьшает его функциональность.

Принцип работы долбежного станка

Обработка деталей из металла на долбежном станке осуществляется за счет возвратно-поступательного движения, которое в вертикальной плоскости совершает ползун и закрепленный в нем резец. Рабочая подача заготовки осуществляется за счет движения стола, на котором она закреплена.

Рабочая подача заготовки осуществляется за счет движения стола, на котором она закреплена.

Долбежный станок может работать в двух основных режимах: простом и сложном. При простом режиме заготовка из металла обрабатывается в упор, и резец, перемещаясь на требуемые расстояния, создает ряд отверстий, не отличающихся своими формами и размерами. Сложный режим предполагает обработку отверстий под углом и труднодоступных поверхностей, расположенных во внутренней части заготовок. Выполнить такие операции можно только на профессиональном оборудовании. Станок, сделанный своими руками, для них не приспособлен.

Долбежные станки, сделанные своими руками, оптимально подходят для оснащения небольших производств и частных мастерских, где с их помощью можно обрабатывать заготовки из цветных и черных металлов. Для крупных производств необходимо уже профессиональное оборудование, нередко оснащенное числовым программным управлением (ЧПУ).

Составить представление о том, как выглядят долбежные резцы для соответствующих станков, можно по фото ниже:

Резцы долбежные

Основные модели станков

Наиболее популярной и распространенной моделью долбежного станка по металлу является «ГД», которая представлена сериями 200 и 500. Более современным и функциональным является долбежный станок модели S315TGI, который также очень популярен у отечественных производителей. Такой станок, в отличие от более простых моделей и устройств, изготовленных своими руками, позволяет эффективно выполнять большой перечень технологических операций по металлу.

Более современным и функциональным является долбежный станок модели S315TGI, который также очень популярен у отечественных производителей. Такой станок, в отличие от более простых моделей и устройств, изготовленных своими руками, позволяет эффективно выполнять большой перечень технологических операций по металлу.

При выборе серийных долбежных станков нельзя просто ориентироваться на рекламные видео, следует учитывать ряд важных параметров. Одним из важнейших характеристик является максимальная высота заготовки, которую можно обрабатывать на станке. Значимыми параметрами такого станка по металлу также являются: мощность, размеры инструмента и возможность его регулировки, наличие продольного и поперечного хода, допустимый угол наклона и параметры скорости движения долбяка. При выборе такого станка также следует обращать внимание на его габариты и вес, влияющие на его устойчивость и удобство обслуживания, на комплектацию дополнительными устройствами, которые значительно увеличивают функциональность устройства.

Станок ГД-500

Делаем долбежный станок своими руками

Чтобы изготовить своими руками самодельный долбежный станок, как минимум, необходим его чертеж. Любое подобное оборудование, по сути, является вертикально-строгальным станком с ручным приводом. Все конструктивные элементы такого станка размещаются на массивном основании (350х350х20 мм), которое одновременно является и его рабочим столом.

На основании такого самодельного станка фиксируется стойка, изготовленная из стального стержня диаметром 40 мм и высотой 450–500 мм. По всей высоте стойки прорезан продольный паз, а на одном из его концов выполнена проточка, которая необходима для его соединения с фланцем. Такой фланец, который представляет собой массивную шайбу с одним центральным отверстием и тремя крепежными, расположенными по его окружности, необходим для обеспечения надежного крепления стойки к основанию. Стойка вставляется во фланец своим проточенным концом и надежно фиксируется в нем при помощи сварного соединения, а сам фланец крепится к основанию станка при помощи резьбового соединения.

Чертежи ручного долбежного станка, с помощью которого можно прорезать шлицы и пазы:

Самодельный долбежный станок

- Общая схема станка

- Консоль

- Оправка-резцедержатель

- Суппорт

На консоль насаживаются державка и консоль, между которыми устанавливается пружина сжатия. Достаточно сложным устройством является консоль, конструкция которой состоит из двух полых цилиндров: оправочного и стоечного, при помощи сварки соединенных перемычкой (квадратная труба сечением 60х60х2,5). В каждом из цилиндров делается отверстие с резьбой М12, которые необходимы для фиксирующего винта, удерживающего консоль от проворачивания (в стоечном цилиндре) и для установки стопорного винта в оправочном цилиндре. С двух противоположных сторон стоечного цилиндра необходимо приварить оси для рычагов подачи инструмента, которые изготавливаются из полушпилек или винтов с резьбой М12.

Сами рычаги и тяги такого самодельного долбежного станка изготавливаются из стальной полосы с размерами 30х8 мм. Скрепленные между собой шарнирно болтами-осями, рычаги и тяги надеваются на оси оправочного цилиндра и державки.

Следует сразу отметить, что на долбежном станке, изготовленном своими руками, за один проход можно осуществлять обработку детали из металла на глубину 0,2–0,3 мм.

Отдельно стоит рассказать о суппорте такого станка, который внешне напоминает машинные тиски. Заготовки из металла, которые предстоит обрабатывать, крепятся в трехкулачковом токарном патроне, смонтированном на верхней подвижной площадке суппорта. С помощью такого суппорта, который надежен и прост в эксплуатации, обеспечивается подача заготовки по отношению к режущему инструменту на глубину обработки.

Пример еще одной самоделки, сделанной собственными силами:

- Общий вид станка

- Схема станка

- Некоторые детали

На видео ниже представлен вариант самодельного долбежного станка с электроприводом:

youtube.com/embed/8LdbODLNUww» frameborder=»0″ allowfullscreen=»allowfullscreen»/>Тиски Moxon Easy DIY — 3×3 Custom

Тиски Moxon — незаменимый инструмент, когда вы начинаете работать с ручным инструментом. Он крепится к вашему рабочему столу, чтобы вы могли врезать столярные изделия в концы ваших заготовок. Когда вы закончите использовать его, вы можете снять его со своего стола и легко убрать!

Эти тиски Moxon очень легко изготовить, но, что самое приятное, оборудование стоит всего 40 долларов! Вы можете проверить комплект оборудования здесь — Комплект крепежа для тисков Moxon