Арболитовые блоки своими руками — технология

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими рукамиКогда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

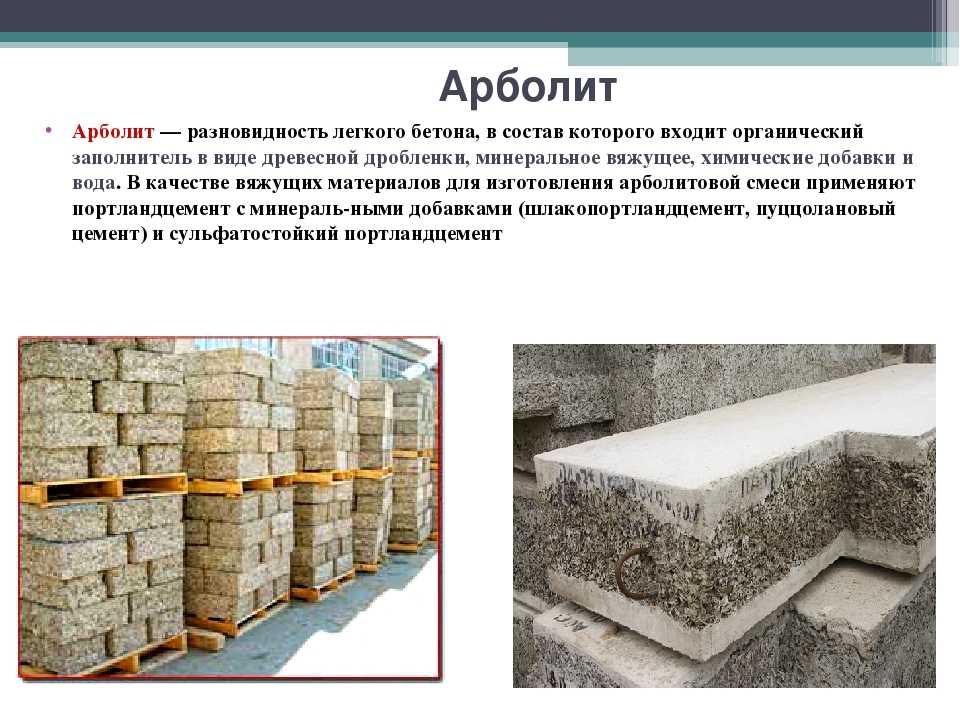

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболитаНе нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

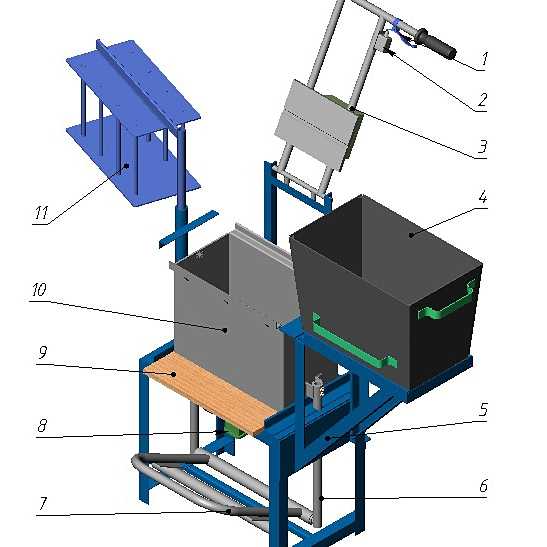

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

- Материал легкий – его плотность от 400 до 850 кг/м³.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент. - Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов.

В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат. - Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

- Одно из важных достоинств – простота обработки арболитовых блоков.

Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

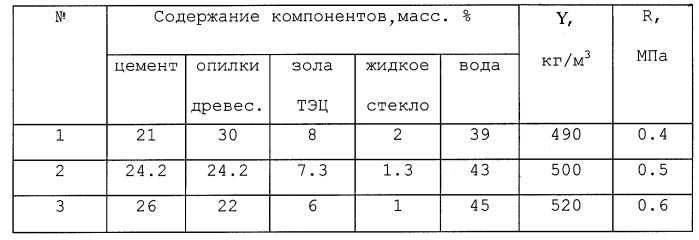

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

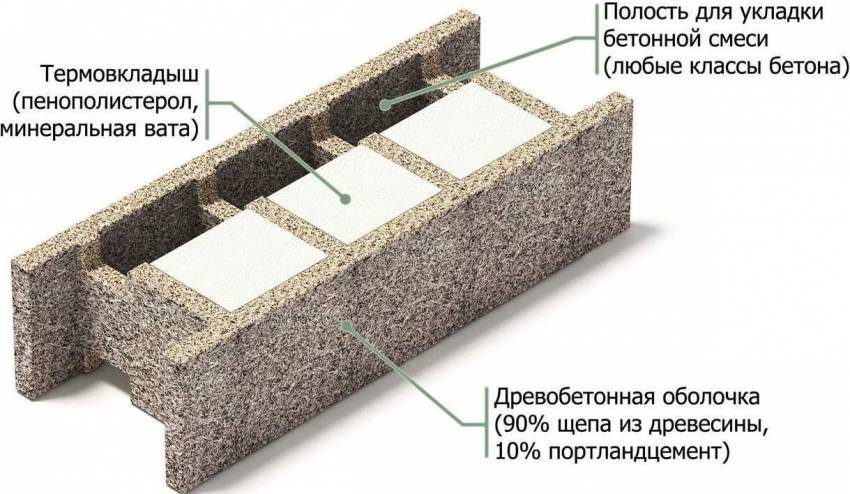

Крупногабаритные арболитовые изделия необходимо армироватьВыпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

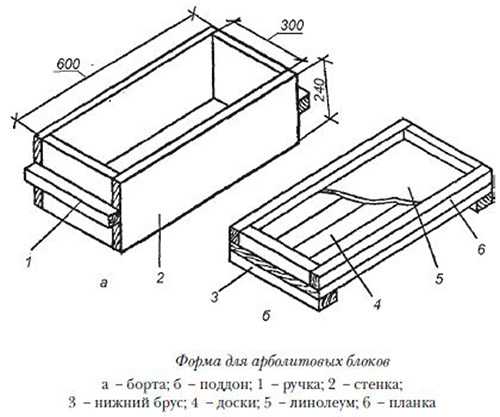

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальцийДревесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовкиЗдесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболитаЕсли требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условияхГрамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

Читайте также интересную информацию, строительство дома из пеноблоков своими руками, в нашей новой статье.

Арболит своими руками в домашних условиях: инструкция по изготовлению

Арболит представляет собой распространенный строительный материал, который применяется для сооружения жилых домов или других помещений. Из него строят и несущие стены, и перегородки. Все потому, что материал обладает прекрасными теплоизоляционными характеристиками. Стеновые арболитовые блоки часто применяются в промышленных проектах и частном строительстве. Однако обыватели порой не догадываются, что сделать арболит своими руками вполне реально.

Из него строят и несущие стены, и перегородки. Все потому, что материал обладает прекрасными теплоизоляционными характеристиками. Стеновые арболитовые блоки часто применяются в промышленных проектах и частном строительстве. Однако обыватели порой не догадываются, что сделать арболит своими руками вполне реально.

- Что такое арболит

- Достоинства и недостатки материала

-

Технология производства в домашних условиях

- Состав и пропорции смеси

- Оборудование для изготовления

- Бункеры и формы

- Отработка технологии

- Применение арболитовых блоков

Что такое арболит

Перед тем как пытаться сделать арболит, нужно разобраться, что же это такое. Под этим термином понимают материал, который состоит всего из 2 основных компонентов. Основную часть вещества составляет наполнитель из древесной щепы и опилок. Эти элементы связаны вторым веществом — портландцементом.

Под этим термином понимают материал, который состоит всего из 2 основных компонентов. Основную часть вещества составляет наполнитель из древесной щепы и опилок. Эти элементы связаны вторым веществом — портландцементом.

В массу включают особые химические вещества, которые способствуют улучшению качественных характеристик древесины и повышают пластичность готового состава. Но их доля сравнительно невелика.

Достоинства и недостатки материала

Сделать арболитовые блоки своими руками в домашних условиях несложно. Для этого достаточно залить формы предварительно подготовленным составом.

Технология отличается простотой. Для этого достаточно ознакомиться с пропорциями. Процедуру можно провести самостоятельно, что поможет сэкономить средства на транспортировке строительных материалов.

Перед тем как начинать делать арболит, нужно ознакомиться с его преимуществами. Какие же плюсы имеет вещество? К ним относят следующее:

- Многофункциональность. Материал можно применять для разных видов строительных работ.

При этом ему удается придавать требуемую форму путем распила.

При этом ему удается придавать требуемую форму путем распила. - Экономичность. Продукция фактически получается из отходов. Потому производство арболитовых панелей имеет низкую себестоимость. К тому же материал отличается прекрасными теплоизоляционными свойствами. Это дает возможность экономить на отоплении.

- Жаропрочность. Арболит устойчив к огню, несмотря на высокое содержание древесины.

- Устойчивость к микроорганизмам. Это актуально лишь при правильной обработке.

- Высокий уровень звукоизоляции.

- Однородность и небольшой вес. Это очень актуально при строительстве дома на проблемном участке или в зоне с высокой сейсмической активностью.

- Прекрасная фиксация крепления и легкой арматуры. Дом из арболита легко может простоять много лет.

Перечень недостатков является сравнительно небольшим, однако его обязательно нужно учитывать при изготовлении арболитовых блоков своими руками. Итак, к основным минусам относят следующее:

Итак, к основным минусам относят следующее:

- Высокий уровень поглощения влаги при нарушении технологии изготовления материала. Вещество требует хорошей гидроизоляции, иначе конструкция быстро разрушится.

- Предпочтительное применение в регионах с преобладающими заморозками.

При изготовлении арболита своими руками в домашних условиях обязательно соблюдать пропорции. Только в этом случае получится сформировать крепкие блоки с уникальными свойствами.

Технология производства в домашних условиях

Многих людей интересует про арболит — как сделать своими руками, состав, пропорции. Чтобы получить качественный материал, нужно учитывать цели его применения — частные или коммерческие. Для изготовления в личных целях можно не покупать дорогое оборудование.

Состав и пропорции смеси

Арболит представляет собой легкий бетон. Технология его приготовления считается практически стандартной. Однако есть и ряд нюансов.

Массу обязательно требуется прессовать. При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

В состав материала входят такие ингредиенты:

- цемент — требуется использовать материал марок М400 или М500;

- вода;

- древесная щепа;

- химические примеси.

Важно, чтобы цемент был свежим и сухим. К тому же щепа должна обладать определенными размерами. Чем меньше пересортицы будет, тем более крепкими получатся блоки. К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло.

Дополнительные компоненты требуется вначале смешать с водой. Лишь после этого их нужно добавлять в щепу и перемешивать.

Воду можно применять любую питьевую. В ней не должно быть загрязнений. После равномерного намокания щепок в ведре можно добавлять в состав цемент. Нарушать последовательность изготовления арболитовых плит запрещено.

При изготовлении арболита требуется соблюдать рецепт. Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Итак, для самостоятельного изготовления арболита нужно сделать следуюдщее:

- Смешать 1 часть извести и 10 частей воды. Замочить в полученной смеси щепу минимум на 3 часа.

- Поместить щепки в бетономешалку и залить водой. Для этого нужно соединить 3 доли сырья и 4 объема воды. Включить перемешивание и добавить 1 % жидкого стекла от общей массы раствора.

- Добавить 4 массовых доли цемента М500 и перемешивать до однородности.

- Смазать борта форм отработанным маслом и наполнить сырьевым раствором. Немного уплотнить содержимое и оставить на сутки.

- Вытащить из формы и сушить в течение недели.

Оборудование для изготовления

Для изготовления монолитного арболита без каркаса своими руками требуется использовать специальное оборудование. Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Сделать самому щепорез можно из автомобильной рессоры. Также требуется использовать ось, металлические шпильки, подшипники. В интернете можно найти большое количество видео-уроков для изготовления конструкции.

Бункеры и формы

Промышленные формы обладают стандартными размерами. Они сопоставимы с габаритами блоков из пенобетона или полистиролбетона.

Арболит обычно делают размерами 20, 40 или 60 см. Делать заготовки самостоятельно достаточно сложно. Потому рекомендуется разрезать металлические листы болгаркой и заготовить специальную форму.

Арболит вполне реально сделать своими руками.Отработка технологии

Самым трудоемким этапом считается отработка технологии. На этой стадии нужно определить все нюансы функционирования оборудования. Вносить химические компоненты рекомендуется на разных этапах. Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Применять жидкое стекло следует после готовности щепы. Затем раствор нужно залить в формы, утрамбовать и оставить, чтобы он затвердел. На схватывание вещества уходит 2-3 суток. Затем формы убирают, а блоки сушат.

Арболит часто применяют в строительстве.Применение арболитовых блоков

Сейчас арболитовые плиты устанавливают на перекрытия. Это обусловлено простотой их монтажа. Также блоки применяют для сооружения длинных прогонов в зданиях. Стандартные элементы используют для строительства домов и гаражей. Также может применяться обвязка пола с использованием арболита. При этом в состав нужно добавлять щебень.

Сделать арболит своими руками не очень сложно. Для этого нужно подготовить необходимое оборудование и четко придерживаться технологии. Немаловажное значение имеет правильный выбор материалов — желательно брать самые качественные.

Как визуализировать Adobe на стене из бетонных блоков, с видео – Новости Матери-Земли

Распространение Adobe

Фото Тома Килинга

После того, как вы провели свои тесты, просмотрите их и решите, какое соотношение песка и глины использовать. вы собираетесь быть готовы применить их к вашей стене. Постарайтесь приготовить достаточное количество смеси, чтобы, по крайней мере, закончить стену за один раз, так как немного сложно объединить сухую секцию предыдущего дня с новой секцией на следующий день.

Убедитесь, что все ингредиенты полностью перемешаны. Гораздо проще потратить время на смешивание сейчас, чем потом пытаться отделить комки глины.

В этом видео мы не использовали волокно, но если вы собирались, то теперь могли добавить тонкую солому, нарезанную на кусочки длиной не больше вашего мизинца. Вы также можете использовать козий или другой волос, если у вас есть к нему доступ, или вы можете разбить кусочки сухого конского навоза на еще более тонкое волокно. Волокна уменьшают трещины, а в случае с конским навозом, при использовании в качестве окончательного рендера, он добавляет красивый эффект сетки, который вы можете увидеть, только если внимательно присмотритесь.

Вы также можете использовать козий или другой волос, если у вас есть к нему доступ, или вы можете разбить кусочки сухого конского навоза на еще более тонкое волокно. Волокна уменьшают трещины, а в случае с конским навозом, при использовании в качестве окончательного рендера, он добавляет красивый эффект сетки, который вы можете увидеть, только если внимательно присмотритесь.

Когда смесь станет однородной, можно добавить воду. Продолжайте добавлять его медленно, пока не достигнете желаемой консистенции. Вы можете заметить, что в руководствах по естественному строительству обычно не отображается количество воды. Это связано с тем, что влажность окружающей среды и влажность ваших ингредиентов будут определять, сколько воды вам нужно добавить. Поэтому всегда лучше просто медленно добавлять воду, хорошо перемешивая, пока не будет достигнута рабочая консистенция. Что касается рендера, я бы сказал, что хорошая консистенция — это та, которую вы можете взять в руку, но при этом легко отваливается, не удерживая форму. Если вы видите скопление воды на поверхности, возможно, она слишком влажная, и в этом случае вам нужно будет добавить больше сухой смеси.

Если вы видите скопление воды на поверхности, возможно, она слишком влажная, и в этом случае вам нужно будет добавить больше сухой смеси.

Нанесение смеси на стену

Глиняная штукатурка, фото Тома Килинга

На очень сухих стенах сначала смочите их пульверизатором, шлангом или влажной кистью. Подождите десять минут, а затем снова намочите их перед нанесением. Если стена слишком сухая, она быстро попытается высосать всю влагу из штукатурки, и это может привести к образованию воздушного зазора между стеной и штукатуркой, что приведет к разрушению штукатурки. И наоборот, если стена слишком влажная, смесь просто отвалится, и вам нужно будет подождать, пока эта область немного высохнет, прежде чем пытаться снова.

Когда стена станет влажной, вы можете нанести глиняную накладку. Глиняный шликер представляет собой очень мелко отфильтрованную глину, смешанную с водой до состояния крема/пасты. Вы рисуете это на влажной стене и можете нанести рендер прямо сверху, пока он еще влажный.

Советы по гладкому нанесению

В этом видео мы наносили рендеринг вручную, сильно надавливая на трещины, чтобы рендер имел прочный ключ внутри стены. Наносите рендер движением снизу вверх, ловя падающую смесь другой рукой, если хотите. Также хорошей практикой является размещение коврика на полу для сбора падающей смеси, затем вы можете добавить его в свое ведро и использовать повторно, когда захотите.

В конце концов, мы использовали ястреба, чтобы сгладить стены, чтобы облегчить нанесение следующей более тонкой штукатурки. Цель этого слоя состояла в том, чтобы создать гладкую ровную поверхность для финальной визуализации и покраски.

При работе с глиняной стеной я выполнял следующие действия. При работе с другими материалами, которые не такие грубые, как стена из цементных блоков, обязательно сначала проведите тесты, которые вы можете увидеть в моем предыдущем видео. Когда я писал о глиняной краске, которую я сделал некоторое время назад, все вопросы, которые у меня были, были связаны с тем, можно ли это делать на разных поверхностях, и мой совет всегда сначала делать тесты, и тогда вы будете знать наверняка!

Том Килинг живет в Португалии и путешествовал по Бразилии и Восточной Европе, изучая естественное строительство и сельское хозяйство. Он работает над реконструкцией двухэтажного каменного сарая с использованием глины и дерева, включая душ и туалет, построенные из утрамбованной земли и сырцовых кирпичей. Свяжитесь с Томом по телефону Fazenda Tomati и Facebook и Instagram. Прочтите все его НОВОСТЕЙ МАТЬ-ЗЕМЛИ постов здесь.

Все блоггеры сообщества MOTHER EARTH NEWS согласились следовать нашим Правилам ведения блога и несут ответственность за точность своих сообщений.

Бетонная столешница «Сделай сам» — Боб Вила

Иногда мы видим проект, который действительно поражает нас. Эта бетонная столешница от Пита из D.I.Y. Проекты с Питом — один из таких проектов. Используя планы Аны Уайт для основания своего стола, Пит покрыл свое творение бетонной столешницей, сделанной из меламиновых плит. Мы думаем, что конечный результат столь же ошеломляющий, сколь и прочный. Взгляните на его учебник для деталей.

Мы думаем, что конечный результат столь же ошеломляющий, сколь и прочный. Взгляните на его учебник для деталей.

МАТЕРИАЛЫ

– орбитальная шлифовальная машина

– дрель

– циркулярная пила

– настольная пила

– малая лопата

– болторезы

– мастерок по бетону

– отвертка с плоской головкой или долото прокладка)

– 1–2 мешка бетона (в зависимости от размера стола)

– портландцемент

– проволочная сетка (или алмазная сетка)

– меламиновая древесина

– резиновые перчатки

– малярный скотч

– 100% силиконовый герметик

– пластиковые стаканчики для замеса цементного теста

– ванна для смешивания бетона

– (1) винты для гипсокартона 5/8″

– наждачная бумага зернистостью 120 и 220 для орбитальной шлифовальной машины

ШАГ 1

Объявление

Определите размер стола, который вы хотите сделать. Буфет, который я сделал, имеет размеры 17 дюймов в ширину, 52 дюйма в длину и 1,5 дюйма в толщину. Вот схема, показывающая, как я сделал пресс-форму.

Вот схема, показывающая, как я сделал пресс-форму.

Объявление

ШАГ 2

С помощью циркулярной пилы вырежьте дно формы из меламина. Эта часть должна быть точной ширины и длины, которые вы хотите, чтобы бетонный стол был.

ШАГ 3

Отрежьте полоски, которые будут окаймлять нижнюю часть. Если вы хотите бетонную плиту толщиной 1,5 дюйма, добавьте 3/4 дюйма к полосам, чтобы они стали высотой 2,25 дюйма. Это подходит для дна формы.

Реклама

ШАГ 4

Соберите стороны формы. Прикрепите с помощью черных шурупов для гипсокартона диаметром 1 5/8 дюйма примерно через каждые 8–12 дюймов. Просверлите пилотное отверстие, чтобы облегчить вход. Старайтесь сверлить сбоку как можно равномернее.

Реклама

ШАГ 5

Соберите форму. После сборки форма будет выглядеть, как на фото ниже. Теперь у вас будет структура для заливки бетона. Примечание. Верх вашего бетонного стола будет очень гладким, потому что он затвердеет на гладких и плоских меламиновых поверхностях. Та часть, которую вы будете сливать и заглаживать позже, на самом деле будет нижней стороной. Вы перевернете форму, как только проект затвердеет.

Примечание. Верх вашего бетонного стола будет очень гладким, потому что он затвердеет на гладких и плоских меламиновых поверхностях. Та часть, которую вы будете сливать и заглаживать позже, на самом деле будет нижней стороной. Вы перевернете форму, как только проект затвердеет.

Реклама

ШАГ 6

Загерметизируйте складки формы. В своем видео я использую тюбик из 100% силиконового герметика. Вы также можете использовать пистолет для герметика. Затем запустите инструмент для герметика, чтобы сгладить его. Вы также можете использовать малярную ленту, чтобы получить ровную линию герметика, как показано на рисунке ниже.

Объявление

ШАГ 7

После замазки пальцем разгладьте валик. Имейте при себе бумажные полотенца, чтобы вытереть руки, когда закончите! Как только вы закончите, снимите ленту, пока герметик еще влажный. Используйте бумажное полотенце, чтобы удалить герметик, который случайно попал на другие части формы. Дайте вылечить несколько часов.

Дайте вылечить несколько часов.

Объявление

ЭТАП 8

Вырезать усиление. Как только герметик высохнет, приступайте к обрезке армирования по размеру с помощью болтореза. Если ваш стол имеет длину 52 дюйма и ширину 17 дюймов, обрежьте металлическую проводку примерно до 50 дюймов на 15 дюймов. Это оставит около дюйма игры с каждой стороны. Затем используйте медицинский спирт и бумажное полотенце, чтобы тщательно очистить форму, убедившись, что все опилки и частицы находятся вне формы.

Реклама

ЭТАП 9

Пришло время замесить бетон. Следуйте инструкциям на упаковке, чтобы узнать, сколько воды рекомендуется добавить. Мне нравится наливать немного воды в ванну перед бетоном, чтобы свести к минимуму пыль. Наденьте пылезащитную маску для этого процесса, потому что частицы не подходят для дыхания. Смешивайте 1 или 2 мешка бетона за раз. Чтобы размешать бетон, используйте маленькую лопату или садовую мотыгу. Мне нравится смешивать его до консистенции арахисового масла. Если он слишком сухой, добавьте немного больше воды за один раз. Если слишком много, добавьте еще немного бетонной смеси.

Мне нравится смешивать его до консистенции арахисового масла. Если он слишком сухой, добавьте немного больше воды за один раз. Если слишком много, добавьте еще немного бетонной смеси.

*Пришло время добавить в смесь жидкий или порошковый краситель, если хотите. Еще один способ добавить цвет — использовать бетонную кислоту после того, как проект затвердеет.

ШАГ 10

Возьмите горсть бетона (разумеется, надев резиновые перчатки) и начните укладывать бетон в форму. *Не забудьте убедиться, что ваш рабочий стол стоит максимально ровно, прежде чем укладывать бетон.

Реклама

ШАГ 11

Как только форма будет заполнена чуть более чем наполовину, вы захотите добавить усиление. Просто установите армирование на место, а затем залейте остальную часть формы бетоном.

Объявление

ШАГ 12

Заполните форму бетоном, пока она не заполнится. Возьмите старый кусок дерева размером 2×4 или прямой кусок и выровняйте излишки, чтобы выровнять бетон. Перемещайте 2×4 пилящим движением. Продолжайте взад и вперед по всей форме (несколько раз) и заполните любые углубления дополнительным количеством бетона. Убедитесь, что ваш рабочий стол по-прежнему ровный. Всегда можно подстричься, если нужно. Ровный рабочий стол обеспечит равномерную толщину вашего бетонного стола.

Возьмите старый кусок дерева размером 2×4 или прямой кусок и выровняйте излишки, чтобы выровнять бетон. Перемещайте 2×4 пилящим движением. Продолжайте взад и вперед по всей форме (несколько раз) и заполните любые углубления дополнительным количеством бетона. Убедитесь, что ваш рабочий стол по-прежнему ровный. Всегда можно подстричься, если нужно. Ровный рабочий стол обеспечит равномерную толщину вашего бетонного стола.

Advertisement

ШАГ 13

Когда вы закончите выравнивание бетона, слегка приподнимите и опустите рабочий стол, чтобы вызвать вибрацию бетона. Вибрация бетона поможет свести к минимуму количество пузырьков воздуха в готовом изделии. Это очень важный шаг. Еще один способ усилить вибрацию изделия — ударить по нижней стороне стола (под изделием) резиновым молотком или молотком. Затем используйте молоток (или орбитальную шлифовальную машину), чтобы выбить пузырьки воздуха из сторон (постучите по сторонам молотком). Наконец, используйте базовую бетонную кельму, чтобы сгладить бетон. Часть, которую вы затираете, на самом деле будет нижней частью бетонной столешницы. Вы хотите, чтобы нижняя сторона была плоской, чтобы она опиралась на основание стола.

Часть, которую вы затираете, на самом деле будет нижней частью бетонной столешницы. Вы хотите, чтобы нижняя сторона была плоской, чтобы она опиралась на основание стола.

Реклама

ШАГ 14

Теперь пришло время сесть и расслабиться. Дайте бетонному изделию высохнуть в течение 3-4 дней, прежде чем вынимать его из формы. Ваше здоровье!

Удалите все винты для гипсокартона. Затем возьмите долото и медленно отделите деревянную сторону от бетона. Следите за тем, чтобы долото (или плоская отвертка) не касались бетона.

Реклама

ШАГ 16

Используйте шлифовальный блок , чтобы смягчить края. Убедитесь, что работаете от углов, а не в них. На фотографии ниже вы должны начать шлифовальный блок с угла и двигаться влево. Это предотвратит выдувание угла. Слегка проведите блоком по всем нижним краям. (Это займет всего пару минут.)

Реклама

ШАГ 17

Медленно переверните бетон. Это помогает иметь два человека. Мне нравится брать с собой несколько тряпок или поролона, чтобы положить их под бетон, чтобы при вертикальном переворачивании было на чем мягко лежать. Продолжайте переворачивать деталь и положите ее на несколько запасных досок. Положите его на доски, которые расположены на равном расстоянии друг от друга, что позволит изделию полностью высохнуть.

Это помогает иметь два человека. Мне нравится брать с собой несколько тряпок или поролона, чтобы положить их под бетон, чтобы при вертикальном переворачивании было на чем мягко лежать. Продолжайте переворачивать деталь и положите ее на несколько запасных досок. Положите его на доски, которые расположены на равном расстоянии друг от друга, что позволит изделию полностью высохнуть.

Реклама

Снимите верхнюю часть формы. Полюбуйтесь!

ШАГ 18

С помощью орбитальной шлифовальной машины отшлифуйте деталь. Вы обнаружите еще несколько дыр от ошибок, но это нормально. Запустите шлифовальную машину по бокам и углам. Верхние края будут довольно шероховатыми. После этого процесса вы заполните шероховатую область портландцементом.

ЭТАП 19

Смешайте портландцемент (не обычную бетонную смесь) с водой до консистенции зубной пасты. Вы можете смешать цемент с укрепителем бетона, чтобы он лучше склеивался, но это не обязательно. Втирайте пасту в щели круговыми движениями. Заполните любые другие области пастой по мере необходимости. Чтобы заполнить шероховатости, нанесите немного пасты на мостик между большим и указательным пальцами. Проведите вдоль края, как показано ниже. После заполнения отверстий используйте пластиковый шпатель, чтобы удалить излишки пасты. Оставьте на 1-2 часа, а затем выполните окончательную шлифовку.

Втирайте пасту в щели круговыми движениями. Заполните любые другие области пастой по мере необходимости. Чтобы заполнить шероховатости, нанесите немного пасты на мостик между большим и указательным пальцами. Проведите вдоль края, как показано ниже. После заполнения отверстий используйте пластиковый шпатель, чтобы удалить излишки пасты. Оставьте на 1-2 часа, а затем выполните окончательную шлифовку.

ШАГ 20

Используйте наждачную бумагу с зернистостью 120 и 220, чтобы удалить остатки пасты и придать поверхности стола гладкую поверхность. Также закруглите края.

Реклама

ШАГ 21

Используйте чистую тряпку и удалите оставшуюся пыль с бетона. Затем найдите новую тряпку и используйте ее, чтобы нанести герметик для камня или бетона. Их можно найти в местном хозяйственном магазине. Прочтите инструкции, чтобы узнать, как лучше всего наносить герметик. Как только герметик высохнет, мне нравится наносить воск.