Основные способы защиты металлоизделий от коррозии

05 Мар

Dasha2022-07-08T13:50:05+03:00

Комментарии к записи Основные способы защиты металлоизделий от коррозии отключены

Коррозия представляет собой процесс разрушения металлопроката из-за воздействия химических или электрохимических воздействий. Простыми словами, это ржавчина, которая возникает в процессе эксплуатации изделий по причине частого контакта металла с влагой, почвой или другой агрессивной средой. Согласно последним подсчетам развитые страны несут около 5 % ущерба от национального дохода в связи с возникновением коррозии, поэтому борьбе с ней уделяется весомое значение.

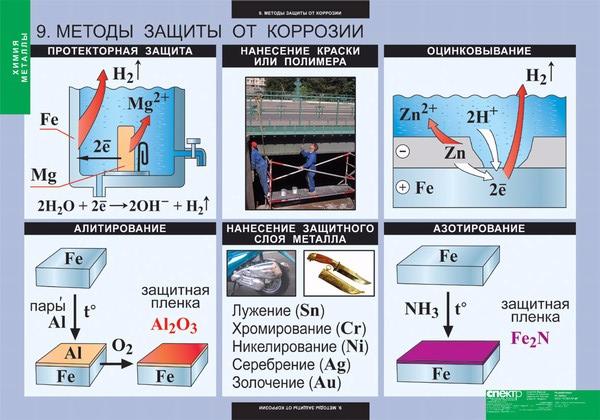

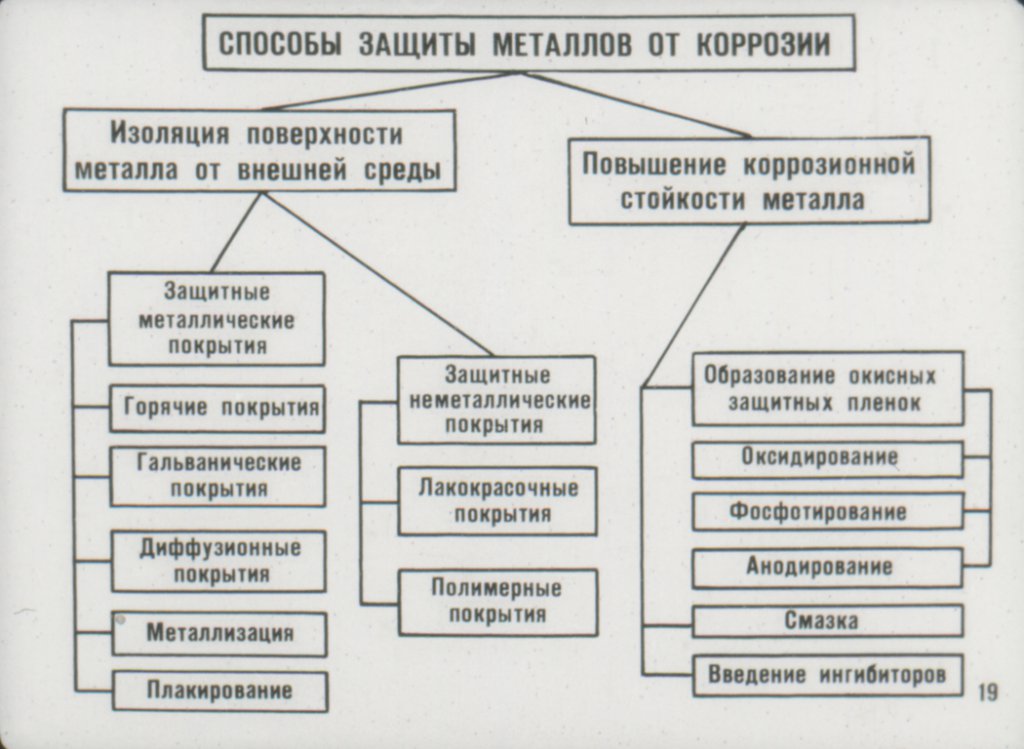

Защита металлов от возникновения ржавчины базируется на ряде принципов:

- Изолирование поверхности от агрессивных факторов;

- Улучшение химсопротивления материала;

- Снижение агрессивности среды;

- Электрохимическая защита.

Некоторые методы используются еще на этапе производства, другие же — в процессе эксплуатации.

Какие из них наиболее эффективны?

Проявляться коррозия на металлических изделиях, в том числе и на двутавровой балке, может по-разному — поверхностное или глубинное проникновение, ржавый слой, окисление компонентов. Метод борьбы с этой проблемой подбирается в зависимости от особенностей условий эксплуатации конструкции. Очень важно определить природу процесса. Это может быть контакт с кислородом, химически активными веществами, влагой, почвой.

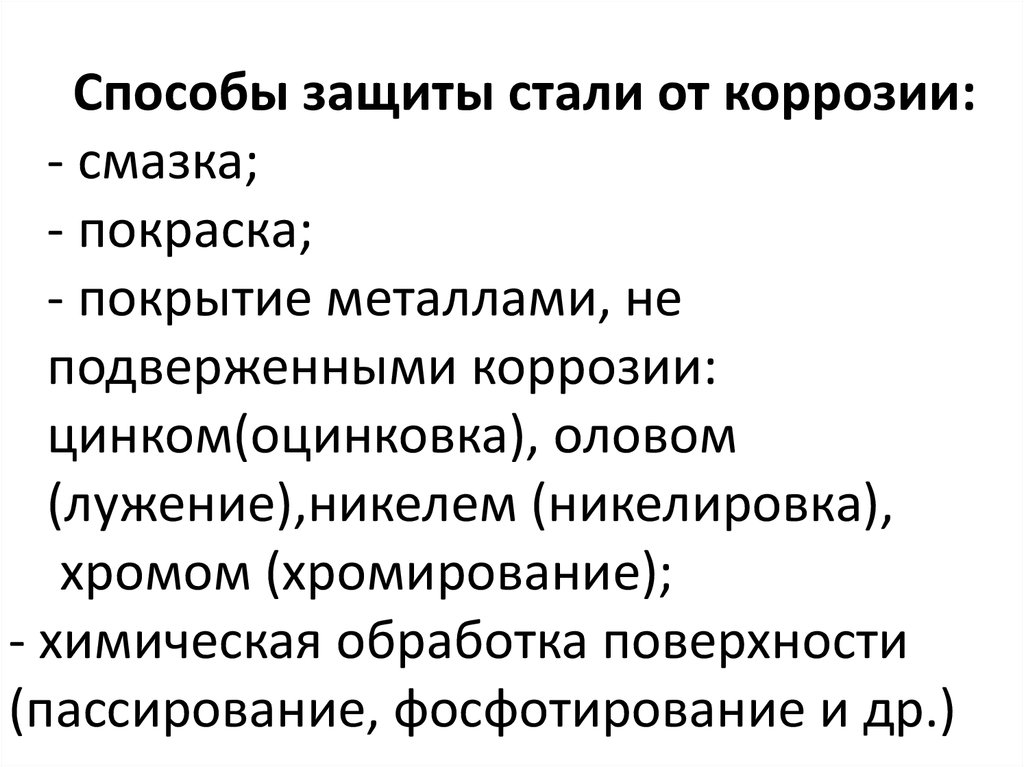

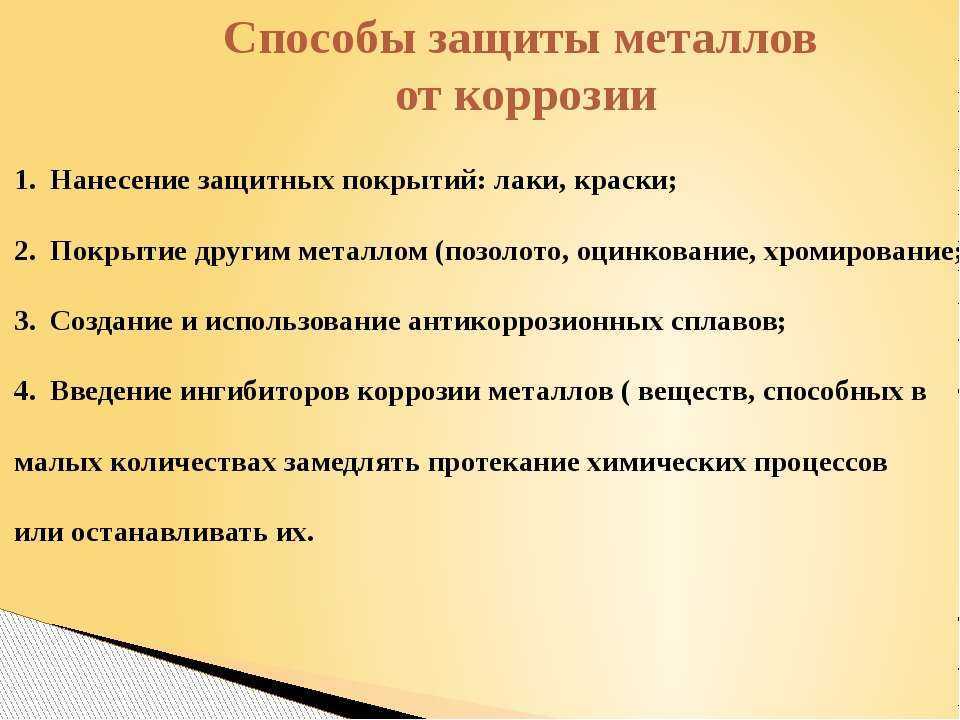

Самыми надежными и эффективными защитными мерами с проявлениями ржавчины считаются следующие методы:

- Защитные покрытия;

- Легирование;

- Металлизация;

- Изменение состава материала.

Рассмотрим каждый из них подробнее.

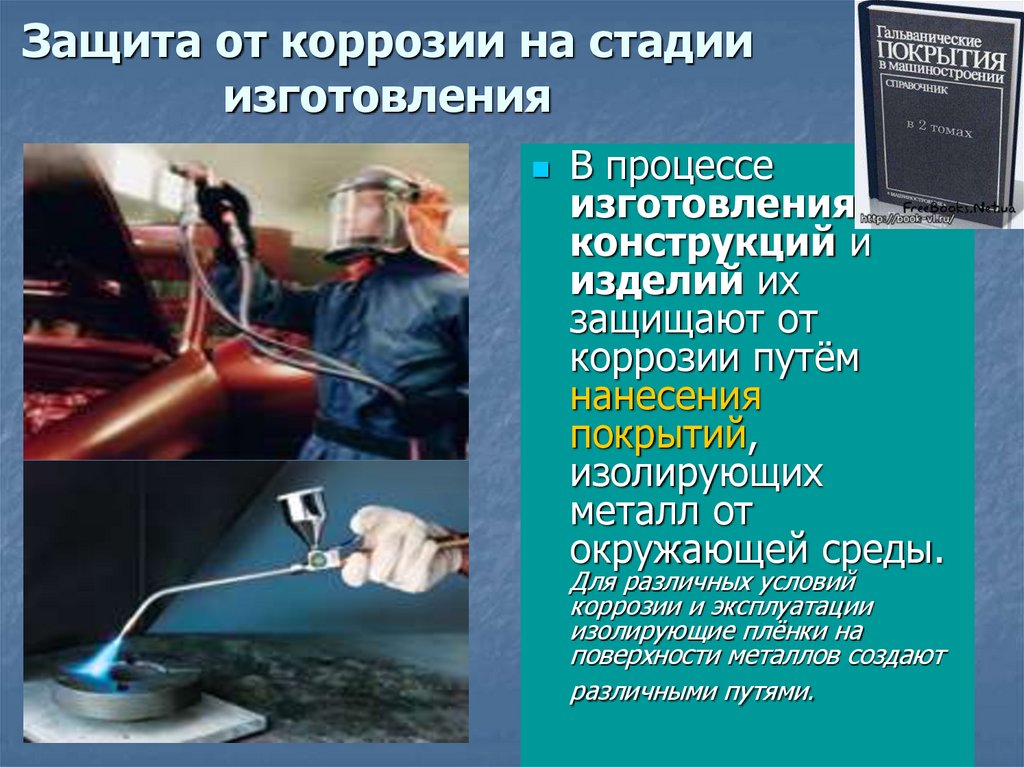

Использование защитных покрытий

Поверхностная защита металлических балок может выполняться как нанесением специальных пленок, так и окрашиванием конструкций. В быту чаще всего для этих целей используется краска, содержащая в своем составе алюминий. Задача такого способа – перекрыть поступление кислорода к поверхности стали, тем самым защитить ее от разрушений. Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Главными достоинствами защитных покрытий является простота реализации и доступная цена. Но вот только долговечность их, к сожалению, невелика.

Химические покрытия металла

Основываются на покрытии металлических конструкций специальной пленкой, устойчивой к воздействию кислорода, влаги, перепаду температур. Речь идет о оксидировании, сульфидировании и т.п.

Процедура выполняться может в горячем и холодном состоянии и требует наличия специального оборудования. Есть у этого метода один недостаток — защитная пленка изменяет цвет изделия, что в некоторых ситуациях не совсем уместно.

Легирование

Выполняется на стадии производства изделий. При изготовлении детали, конструкции в металл вводятся специальные добавки. Чаще всего ими является марганец, хром, которые придают стали устойчивости к агрессивной среде.

Например, для возведения высоток используется исключительно легированная сталь для максимальной надежности и защиты от экстремальных климатических условий.

Металлизация

Заключается в покрытии поверхностного слоя деталей присадком расплавленного металла. Процедура выполняется с помощью пульверизатора.

Изменение состава атмосферы

Это может быть вакуумирование или среда инертных газов. Достаточно эффективные способы, но довольно дорогостоящие, так как требуют использования дополнительного оборудования.

Вывод: производители много сил и ресурсов тратят на то, чтобы изделия были устойчивы к коррозии и прослужили долгую службу. В связи с этим можно быть уверенным, что металлоизделия будут надежно защищены от ржавчины, обеспечена максимальная устойчивость и надежность конструкции, но только при условии приобретения ее у надежных поставщиков.

Статья о защите металлов — Химик

18 декабря 2019

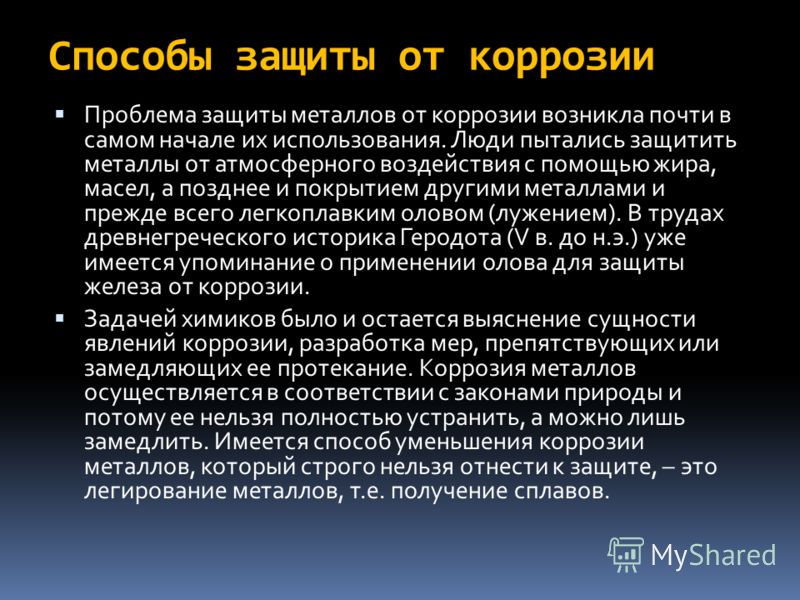

Необходимость защиты металлов от коррозии возникла вместе с появлением первых металлических изделий.

В случае с металлами, говоря об их коррозии, имеют ввиду нежелательный процесс взаимодействия металла со средой. Физико-химическая сущность изменений, которые претерпевает металл при коррозии, является окисление металла.

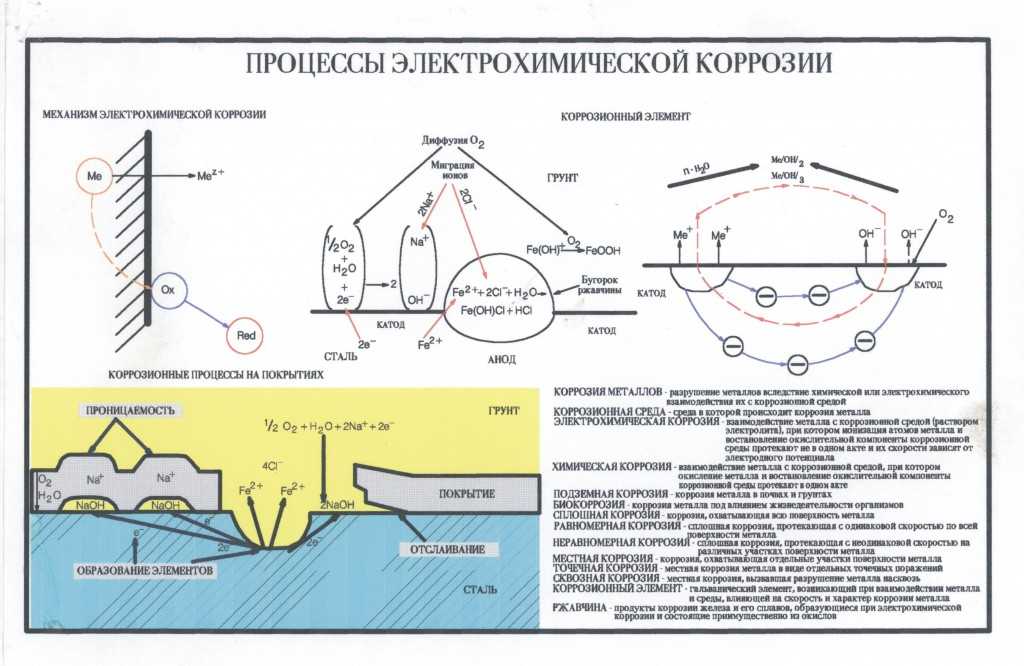

По механизму процесса различают химическую и электрохимическую коррозию металла.

Химическая коррозия – это разрушение металла окислением его в окружающей среде без возникновения электрического тока в системе. Большой вред наносит разновидность химической коррозии — газовая коррозия. Металл реагирует с определенными газами, содержащимися в воздухе — кислородом, диоксидом углерода, диоксидом серы или сероводородом, образуя на поверхности металла оксид. Когда металл коррозирует, на его поверхности появляются маленькие углубления, и прочность металла уменьшается.

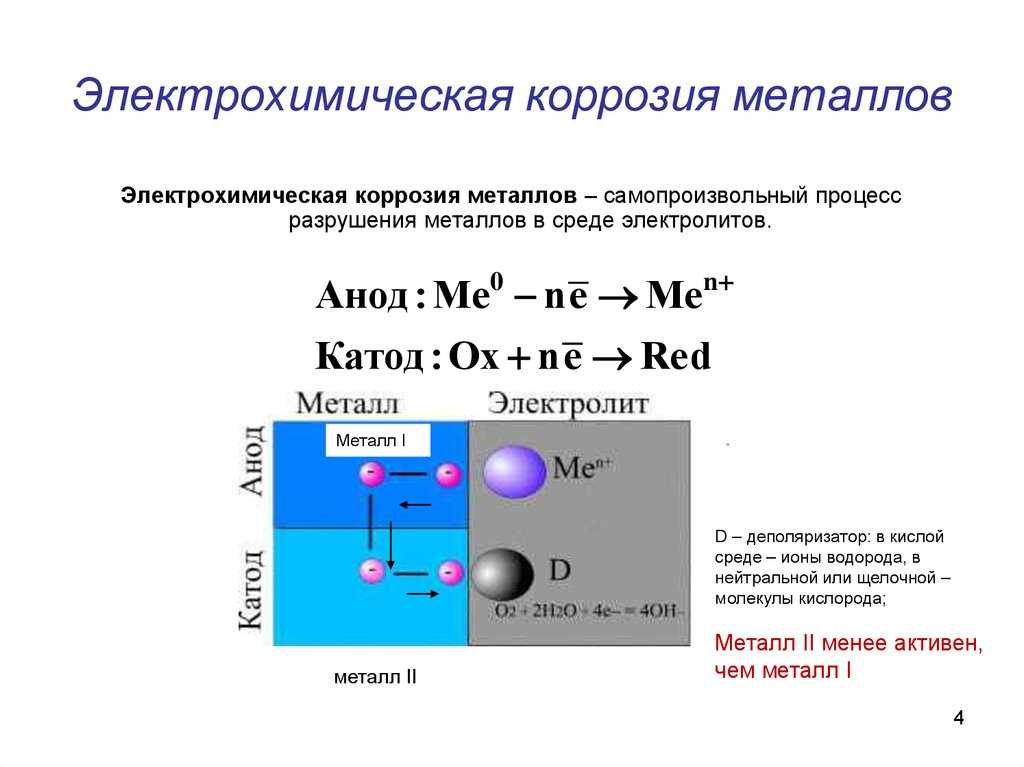

Наибольший вред наносит электрохимическая коррозия. В этом случае наряду с химическими процессами происходят и электрические процессы. Электрохимическую коррозию вызывают главным образом примеси других металлов и неметаллических веществ или неоднородность поверхности. Согласно теории электрохимической коррозии, в этих случаях при контакте металла с электролитом (электролитом может быть влага, адсорбированная из воздуха) на его поверхности возникают гальванические микроэлементы. При этом металл с более отрицательным потенциалом разрушается. Его ионы переходят в раствор, а электроны переходят к менее активному металлу. На скорость коррозии влияет и характер электролита. Чем выше его кислотность (то есть меньше pH), тем быстрее происходит коррозия. Также коррозия растет при повышении температуры.

Согласно теории электрохимической коррозии, в этих случаях при контакте металла с электролитом (электролитом может быть влага, адсорбированная из воздуха) на его поверхности возникают гальванические микроэлементы. При этом металл с более отрицательным потенциалом разрушается. Его ионы переходят в раствор, а электроны переходят к менее активному металлу. На скорость коррозии влияет и характер электролита. Чем выше его кислотность (то есть меньше pH), тем быстрее происходит коррозия. Также коррозия растет при повышении температуры.

Ещё в древние времена для защиты меди применялось горячее лужение, растительные масла, коррозионностойкие сплавы (оловянная бронза, латунь), для защиты железных и стальных изделий — полирование, воронение, лужение.

Основные методы антикоррозионной защиты

В начале 19 века был открыт электрохимический метод антикоррозионной защиты с помощью протекторов. В середине 19 в. была установлена принципиальная возможность получения металлических покрытий электролитическим способом. Наиболее интенсивно антикоррозионная защита развивается в связи с изобретением нержавеющих сталей, новых коррозионностойких сплавов, полимерных покрытий и др.

Наиболее интенсивно антикоррозионная защита развивается в связи с изобретением нержавеющих сталей, новых коррозионностойких сплавов, полимерных покрытий и др.

Система антикоррозионной защиты определяется условиями эксплуатации и механизмом коррозии металлов (электрохимическим или химическим). Все методы антикоррозионной защиты можно разделить на 2 основные группы: электрохимические, оказывающие влияние на потенциал металла и механические, изолирующие металл от воздействия окружающей среды созданием защитной плёнки и покрытий.

Применение различных методов защиты металлов от коррозии позволяет в какой-то степени свести к минимуму потери металла от коррозии.

Электрохимические методы защиты применяют для предотвращения коррозии морских судов, подземных и гидротехнических сооружений, а также химической аппаратуры, работающей с агрессивными электропроводными средами. Путём катодной или анодной поляризации от постороннего источника тока или присоединением к защищаемой конструкции протекторов потенциал металла смещается до значений, при которых сильно замедляется или полностью прекращается его коррозия.

Антикоррозионные защитные покрытия

Для антикоррозионной защиты широко применяют защитные покрытия. Они делятся на металлические (чистые металлы и их сплавы) и неметаллические. В зависимости от потенциала металла покрытия могут быть анодными и катодными по отношению к защитному металлу.

Неметаллические защитные покрытия — лакокрасочные, пластмассовые, каучуковые.

Всё больше распространяются пластмассовые покрытия из полиэтилена, полиизобутилена, фторопласта, найлона, поливинилхлорида и др., обладающих высокой водо-, кислото- и щёлочестойкостью. Многие пластмассы используют как футеровочный материал для химических аппаратов и гальванических ванн (винипласт, фаолит и др.). Для защиты деталей радиоаппаратуры служат заливочные полимерные компаунды. Эффективно защищают от действия кислот и др. реагентов покрытия на основе каучука (гуммирование).

Лакокрасочные покрытия имеют ряд преимуществ по сравнению с другими видами защитных покрытий:

- простота нанесения;

- возможность получения покрытия любого цвета;

- возможность обработки металлоконструкций больших габаритов и сложной конфигурации;

- экономичность по сравнению с другими видами защитных покрытий

- высокие защитные свойства;

- возможность восстановления в процессе эксплуатации.

Наиболее часто антикоррозионная защита заключается в нанесении на поверхность защищаемых конструкций слоев защитных покрытий на основе органических и неорганических материалов, в частности, лакокрасочных материалов.

Антикоррозионное защитное покрытие должно соответствовать следующим требованиям:

- повышать сопротивляемость конструкции внешнему вредному воздействию;

- должно подбираться с учетом специфики защищаемого материала;

- должно обеспечивать изоляцию материала от негативной среды.

Выбор антикоррозионного покрытия и схемы антикоррозионной защиты металла (включая марку ЛКМ, количество наносимых слоёв и общую толщину покрытия) осуществляется с учётом характеристики среды эксплуатации металлической конструкции, а также с учётом условий при нанесении антикоррозионного покрытия.

Лакокрасочные материалы для антикоррозионной защиты металлоконструкций

Существуют различные антикоррозийные материалы и покрытия, применение которых зависит от агрессивности окружающей среды и особенностей эксплуатации.

Одними из наиболее распространенных лакокрасочных материалов используемых для антикоррозионной защиты металлоконструкций являются материалы на основе эпоксидных смол.

Практически всегда эпоксидные лакокрасочные материалы двухупаковочные. Основой эпоксидных лакокрасочных материалов служат эпоксидные смолы, которые представляют собой линейные простые полиэфиры, молекулярные цепи которых имеют реакционно-способные эпоксидные группы на обеих концах и вторичные гидроксильные группы, расположенные вдоль всей цепи.

Образование пространственных полимеров (отверждение смол) происходит в результате сшивки линейных молекул при взаимодействии их с органическими азотосодержащими соединениями (отвердителями). В процессе реакции происходит отверждение смолы и превращение ее в нерастворимое, неплавкое соединение трехмерного строения без выделения побочных продуктов реакции, поэтому почти не происходит усадки покрытия.

Перспективные разработки — лакокрасочные материалы без растворителей

Одним из наиболее перспективных лакокрасочных материалов являются материалы, не содержащие растворителей. Их получают на основе жидких эпоксидных смол. Для снижения вязкости в них вводят активные разбавители, которые придают лакокрасочному материалу малярные свойства без использования летучих растворителей. Особенно важно использовать лакокрасочные материалы без растворителей при окрашивании различных цистерн и других замкнутых объемов. Это позволяет резко снизить токсичность, пожаро- и взрывоопасность окрашивания.

Их получают на основе жидких эпоксидных смол. Для снижения вязкости в них вводят активные разбавители, которые придают лакокрасочному материалу малярные свойства без использования летучих растворителей. Особенно важно использовать лакокрасочные материалы без растворителей при окрашивании различных цистерн и других замкнутых объемов. Это позволяет резко снизить токсичность, пожаро- и взрывоопасность окрашивания.

Эпоксидные материалы для наружной и внутренней защиты магистральных трубопроводов

Основное достоинство покрытий на основе эпоксидных смол — сочетание хороших физико-механических и электроизоляционных свойств. Покрытия на основе эпоксидных смол обладают хорошей адгезией к металлу, дереву и другим материалам, высокой твердостью и химической стойкостью, отличной водостойкостью; они устойчивы к воздействию нефти и нефтепродуктов и многих растворителей.

Хорошая стойкость к щелочам и кислотам, алифатическим и ароматическим углеводородам, маслам, топливу, воде позволяют использовать эпоксидные материалы для наружной и внутренней защиты магистральных трубопроводов. Используя их можно получить покрытия с одинаково хорошей твердостью, эластичностью и ударной прочностью.

Используя их можно получить покрытия с одинаково хорошей твердостью, эластичностью и ударной прочностью.

Поэтому антикоррозионные покрытия на основе эпоксидных смол с каждым годом становятся всё более востребованными в самых разных отраслях промышленности.

4 совета по защите от коррозии — ноу-хау Grainger

Документбез названия Коррозия — это ухудшение свойств металлов из-за окисления, чаще всего проявляющееся в виде ржавчины. Понимание условий окружающей среды, которые могут привести к коррозии металла, является ключом к предотвращению.

Как возникает коррозия

Чтобы металл подвергался коррозии, должны присутствовать три элемента: влага, металл и акцептор электронов, такой как кислород. При контакте влаги с железом сразу же начинается химическая реакция, которая быстро окисляет железо, превращая железо в окись железа (химическое название ржавчины). Хотя железо является наиболее реакционноспособным металлом и, следовательно, подвергается коррозии быстрее большинства металлов, все металлы подвержены окислению.

Предотвращение коррозии

Для предотвращения коррозии необходимо удалить один из компонентов, самым простым из которых является металлическая поверхность. Покрытие металла краской или эмалью предохраняет металл от воздействия кислорода, тем самым предотвращая коррозию.

Гальванизация, согласно Американской ассоциации гальванистов, представляет собой процесс, при котором металл, такой как железо, покрывается другим металлом, например, расплавленным цинком. Это покрытие, часто называемое жертвенным металлом , защищает основной металл от факторов, вызывающих коррозию. Вместо этого жертвенный металл подвергается коррозии, оставляя незащищенный металл нетронутым. Гальваническое средство должно сохраняться в течение длительного времени, если оно сделано правильно; однако в конечном итоге он подвергается коррозии, оставляя исходный металл снова открытым и нуждающимся в свежем гальваническом покрытии.

Защита от коррозии на вашем предприятии

Многие инструменты и машины в вашем магазине или на предприятии изготовлены из металла и подвержены коррозии. Несколько небольших изменений могут помочь снизить вероятность коррозии в вашем магазине, тем самым сохранив ваше оборудование и помогая вашей организации сэкономить деньги.

Несколько небольших изменений могут помочь снизить вероятность коррозии в вашем магазине, тем самым сохранив ваше оборудование и помогая вашей организации сэкономить деньги.

1. Запечатайте свои инструменты

Хранение инструментов в запечатанном ящике для инструментов защитит их от влаги на полу вашего предприятия. Также попробуйте добавить в ящик для инструментов влагопоглотитель, например мел или влагопоглотитель, чтобы грудная клетка оставалась как можно более сухой.

2. Осушение

Влажная среда повышает влажность воздуха и может подвергать ваши инструменты воздействию коррозионно-активных элементов.

Если в вашем магазине влажно, попробуйте установить осушитель , чтобы создать среду, менее благоприятную для ржавчины. Это особенно полезно, если у вас есть большое металлическое оборудование, которое нельзя переместить или запечатать.

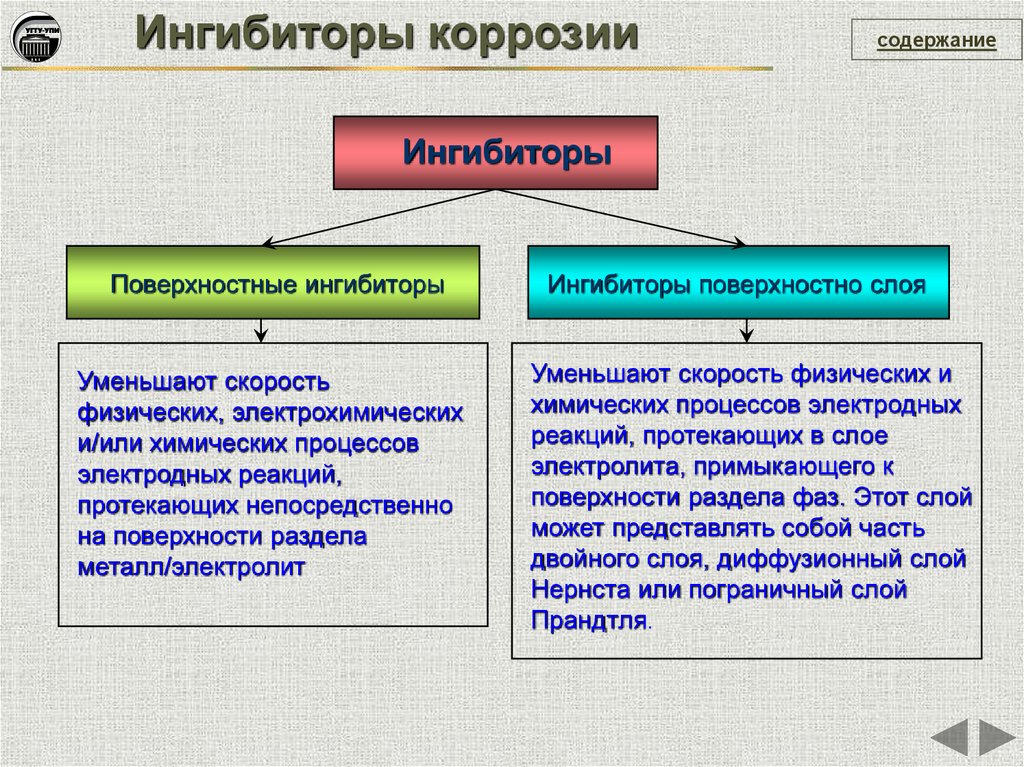

3. Используйте ингибитор коррозии

Гальванизация стала проще благодаря наличию ингибиторов холодной коррозии. Он наносится как краска, но имеет ту же защиту, что и горячее цинкование, выполняемое на оцинкованных изделиях перед тем, как они покинут заводы-изготовители.

Он наносится как краска, но имеет ту же защиту, что и горячее цинкование, выполняемое на оцинкованных изделиях перед тем, как они покинут заводы-изготовители.

4. Поддерживайте чистоту

Избыток пыли может ускорить процесс коррозии на вашем предприятии. Это связано с тем, что пыль поглощает воду. Частицы пыли, которые оседают на вашем оборудовании, провоцируют попадание воды на их металлические поверхности и ускоряют коррозию. Обязательно регулярно чистите металлическое оборудование, чтобы предотвратить коррозию, активируемую пылью.

Коррозия — неизбежная истина для любого, кто использует металл. Но знание того, как это происходит, является ключом к эффективному вмешательству в ржавчину. Открытые поверхности уязвимы, поэтому обработайте их, если можете. Сокращение или устранение воды и влаги значительно сдерживает коррозию и помогает замедлить ее до управляемого, предотвратимого темпа.

Получите дополнительные советы по поводу ваших инструментов и оборудования здесь.

Покрытие металлов: защита от коррозии Защита

Все, что сделано из железа или стали, является главной мишенью для разрушительных сил коррозии. Коррозия возникает из-за химической реакции между влагой, окружающей атмосферой и атомами, из которых состоит металлическое вещество. Коррозия является серьезной проблемой, которая может привести к преждевременному износу мостов, зданий, транспортных средств, техники и всего остального, что построено из металла и других материалов.

Красная и белая ржавчина: в чем разница?

Двумя распространенными типами коррозии, поражающими металлы, являются красная и белая ржавчина. Большинство людей знакомы с первым. Красная ржавчина — это образование оксида железа, этого красновато-коричневого материала, который вы часто видите на кузове старых автомобилей или уличной решетке, который с течением времени подвергался воздействию элементов. Белая ржавчина на самом деле представляет собой гидроксид цинка, который принимает форму белого воскообразного порошка, который образуется, когда цинк, который часто используется для покрытия стальных изделий, вступает в реакцию с влагой и воздухом.

Гальваническое покрытие для предотвращения коррозии

Гальваническое покрытие является одним из самых популярных методов, используемых для борьбы с коррозией. Гальваническое покрытие влечет за собой электроосаждение металла на поверхность стального или железного изделия. Это металлическое покрытие действует как расходуемый барьер, который может замедлить и даже предотвратить образование коррозии на нижележащем материале, который называется подложкой. Хотя цинк часто является предпочтительным металлом для обеспечения защиты от коррозии, сплав цинка и никеля, такой как тот, который предлагает компания Sharretts Plating Company, имеет тенденцию давать лучшие долгосрочные результаты, чем при покрытии только цинком. Фактически, цинк-никель является лучшим выбором для защиты от коррозии в автомобильной промышленности.

Химическое покрытие

Химическое покрытие — это производное гальванопокрытия, не требующее использования электрического тока. Вместо этого осаждение происходит посредством автокаталитической химической реакции. Это обеспечивает более равномерное нанесение покрытия и расширяет возможности управления толщиной покрытия. Химическое никелирование является наиболее распространенным методом нанесения покрытия химическим путем, когда требуется превосходная защита от коррозии.

Это обеспечивает более равномерное нанесение покрытия и расширяет возможности управления толщиной покрытия. Химическое никелирование является наиболее распространенным методом нанесения покрытия химическим путем, когда требуется превосходная защита от коррозии.

Ванна для химического никелирования также обычно содержит фосфор. Регулирование количества фосфора повлияет на способность никелевого покрытия предотвращать коррозию в определенных условиях. Например, покрытие с низким содержанием фосфора обеспечит наилучшую защиту от коррозии в щелочной среде, тогда как покрытие с высоким содержанием фосфора лучше подходит для кислой среды.

Измерение уровня защиты от коррозии с помощью соляного тумана

Испытание в соляном тумане считается наиболее надежным методом измерения эффективности антикоррозионного покрытия. Проще говоря, испытание в солевом тумане предполагает постоянное нанесение раствора соленой воды на материал с покрытием, чтобы оценить, сколько времени потребуется для появления ржавчины на поверхности.