Ковка по металлу. Описание и виды (13 сентября 2015)

13 сентября 2015, 03:02

Ковка – это техника металлообработки, использующаяся человечеством с древнейших времён. Ещё задолго до начала эпохи великих королей и рыцарей в сверкающих доспехах, древние люди (а может даже предки людей) научились использовать огонь для изменения формы металлической руды и придания ей вида оружия (железная дубина) или орудий труда для сельского хозяйства

Однако, всё меняется. Технологии металлообработки не стоят на месте, и, если всего несколько сотен лет назад, металл можно было ковать только вручную (в кузнечных мастерских), то сейчас появилась возможность использовать современные технологии для облегчения труда, улучшения производительности и создания более тонких и изысканных кованых изделий.

Основной принцип ковки металла – это изменение формы металлических заготовок с целью придания им более интересного и необычного внешнего вида для дальнейшей продажи заинтересованным покупателям. Для этого применяется обширное количество инструментов, специальных машин и механизмов.

Для этого применяется обширное количество инструментов, специальных машин и механизмов.

По методу воздействия на металл, можно выделить два метода ковки металлических материалов: холодный и горячий.

При холодном методе ковки металл подвергается необходимым деформирующим воздействиям без его нагревания. В основном, холодную ковку используют в автоматизированном производстве кованых изделий, т.е., используя различные молоты и механические прессы. При использовании этого метода не представляется возможным создать какие-либо сложные рисунки и узоры в изделиях, так что, холодный способ ковки металла применяется на различных фабриках и заводах, изготавливая продукцию в больших количествах по не очень высоким (и низким) ценам.

Горячая ковка – процесс гораздо более сложный и затратный, но вместе с тем и куда более интересный. Суть этого метода в том, что при нагревании до достаточных температур, металл становится более пластичным, открывая возможность для придания ему любых возможных форм и создания любого вида узоров.

Также различают два вида воздействия на металл с помощью инструментов: свободная и штампованная ковка.

Ковка в штампах используется в автоматизированном производстве для создания большого количества одинаковых или похожих друг на друга металлических изделий.

Свободная ковка разделяется на машинную и ручную. В машинной применяется различное техническое оборудование в виде прессов, молотов и т.д. Ручная ковка считается самым сложным методом из-за использования в процессе обработки только инструментов (вроде кувалды) и обычной физической силы работника. Из-за особенностей ручной ковки, изделия созданные этим способом являются самыми дорогими и знаменитыми.

Реклама

Новости партнеров

Новости СМИ2

Читать или подписаться Первый месяц бесплатно От 120 руб

Ковка и литье — чем отличаются?

Если вы решили украсить свой дом или приусадебный участок предметами из металла, стоит разобраться, чем отличается ковка от литья.

Лить или бить?

Ковка и литьё – два способа обработки металла для получения прочных износостойких предметов. В обоих случаях металл нагревается, правда до разных температур. Однако результат работы и процессы во многом различаются. Разберемся в деталях.

Литьё – способ получения изделий с помощью заливки расплавленного металла в готовую форму.

Предполагает создание прототипа из дерева, глины, пластика, который станет прообразом будущего творения из металла. По образцу создается литейная форма. Она может быть сделана как из прочного металла (для многоразового использования), так и из резины. Расплавленный до жидкого состояния металл заливается в форму и остужается. Обычно льют сплавы, содержащие чугун, бронзу, латунь и др.. В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры, сделать заливку быстро и профессионально, чтобы готовый объект максимально легко извлечь из формы с минимальным числом доработок.

При ковке мастер работает с разогретым до определенной температуры металлом, деформируя его с помощью молота и наковальни. Далее кузнец шлифует и дорабатывает изделие.

Далее кузнец шлифует и дорабатывает изделие.

В целом, литьё – более трудоёмкий и длительный процесс, который требует подготовительного этапа в виде создания образца, производства литейной формы. Необходимы мощные печи для расплавки металла до текучего состояния.

При ковке нужно меньше времени и инструментов, металл разогревается до меньших температур.

Часто покупатели задаются вопросом — что тяжелее, литьё или ковка?

Всё зависит от того, какой сплав используется.

Одинаковый по размеру объект может быть разного веса: например, чугун и бронза тяжелее алюминиевого сплава. Литые изделия часто производят именно из чугуна или бронзы, однако они могут быть полыми внутри, соединенными сваркой по шву. Поэтому однозначно сделать выводы о том, что литые предметы тяжелее или легче кованых, нельзя.

Ковка или литье: что лучше?

Всё зависит от задач.

Литые объекты являются более прочными и твёрдыми, но хрупкими. А кованые – более пластичными и менее жесткими. Поэтому, например, оконные решетки лучше сделать методом ручной ковки. А крупную цельную деталь, которая должна выдерживать серьезные нагрузки, лучше создать методом литья. Например, лестничные ступени или плитку лучше отлить из сплава.

Поэтому, например, оконные решетки лучше сделать методом ручной ковки. А крупную цельную деталь, которая должна выдерживать серьезные нагрузки, лучше создать методом литья. Например, лестничные ступени или плитку лучше отлить из сплава.

Кованые изделия легче поддаются ремонту – элемент можно приварить или скрепить методом обжима (холодной ковки). Литые изделия при появлении трещин не поддаются ремонту. Причина в том, что чаще всего причиной раскола являются внутренние полости, образованные при застывании металла.

Литые предметы могут служить несколько веков, они более устойчивы к коррозии и не требуют постоянной обработки. Кованые изделия требуют ежегодной обработки краской.

Как отличить ковку от литья?

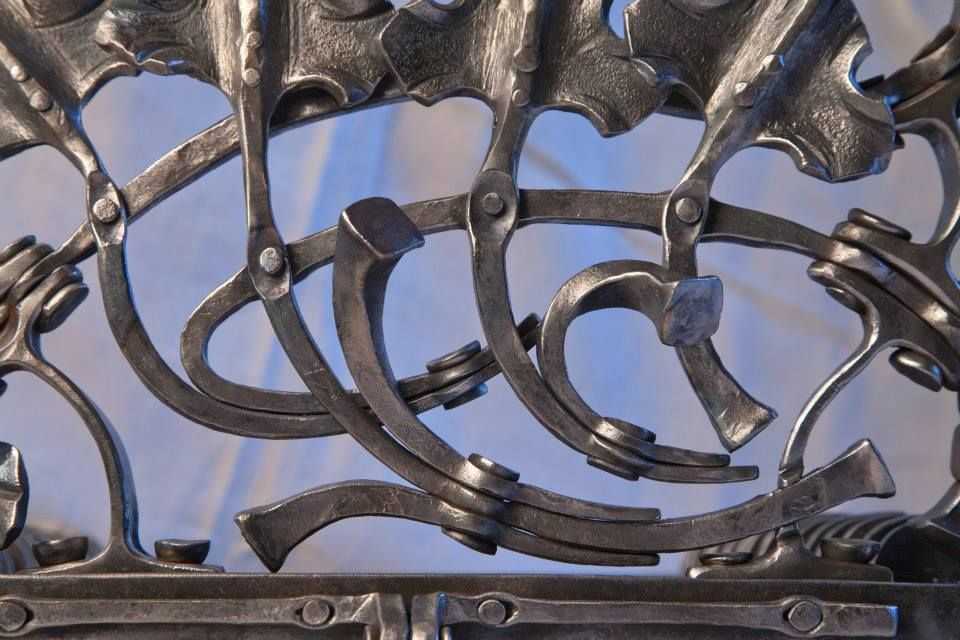

Кованые предметы будут иметь больше фактуры – сделанные руками мастера, будут иметь и неровности, и шероховатости, которые придадут шарма. Даже отшлифованные, будут иметь следы окалины. Литые всегда более гладкие и блестящие, чаще более тяжелые.

Где больше творчества и уникальности?

Считается, что получить эксклюзив проще с помощью ручной ковки. Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Однако и ковка и литьё позволяют получать как серийные изделия, так и уникальные. При литье однотипные товары создают с помощью многоразовых (обычно чугунных) форм, в которые многократно наливают расплавленный металл. Для получения единичных изделий (например, статуи) литейные формы делают из недорогого металла. При ручной ковке можно также автоматизировать процесс и получать повторяемые изделия за счет применения станков и различных обжимов.

Итак… Литьё или ковка? Решение принимать вам! Мы же поможем в реализации любых задумок в металле путем ручной ковки.

Процессы ковки металлов, виды и их характеристики

Содержание статьи

Что такое ковка металлов?

Ковка металлов представляет собой группу процессов формовки, при которых заготовка или заготовка пластически деформируются между двумя штампами или инструментами под действием силы сжатия. Хотя ковка может выполняться во всех диапазонах температур, таких как горячая, холодная, теплая и изотермическая, наиболее распространенный тип ковки выполняется с заготовкой при температуре выше ее температуры рекристаллизации. Ковка является одним из наиболее важных процессов обработки металлов давлением, особенно в черной металлургии.

Хотя ковка может выполняться во всех диапазонах температур, таких как горячая, холодная, теплая и изотермическая, наиболее распространенный тип ковки выполняется с заготовкой при температуре выше ее температуры рекристаллизации. Ковка является одним из наиболее важных процессов обработки металлов давлением, особенно в черной металлургии.

Ковка, один из старейших и наиболее важных металлургических процессов, впервые был использован около 4000 г. до н.э. для изготовления драгоценностей, монет и многочисленной утвари путем перемалывания металла каменными орудиями. Современная ковка по-прежнему следует той же концепции, что и местная кузница, но мощные молоты и механические прессы заменили сильную руку и молот, а штампы из инструментальной стали заменили наковальню.

Роторы турбин, зубчатые колеса, болты и заклепки, столовые приборы, ручные инструменты, различные конструктивные элементы для машин, авиации и железных дорог, а также целый ряд другого транспортного оборудования в настоящее время успешно выковываются.

Реклама

Реклама

Реклама

Реклама

В процессе ковки создаются изолированные компоненты. Поскольку поток металла и зернистость материала можно контролировать, кованые изделия обладают исключительной прочностью и ударной вязкостью и особенно надежны для высоконагруженных и критических применений.

Характеристики металлической поковки

- Кованые детали обладают хорошей прочностью и ударной вязкостью и используются на ответственных деталях из-за их надежности при высоких нагрузках и критических условиях

- Поковки обычно производят мало или вообще не дают брака, поэтому сравнительно дешевле для средних и крупных партий продукции

- Процесс ковки быстрый и может быстро создать окончательную геометрию детали, обычно за один или несколько ударов молота

Преимущества и недостатки ковки металла

Преимущества ковки металла

- По сравнению с литьем ковка дает более прочный продукт.

Изделия марки

Изделия марки - Forge обладают большей усталостной прочностью и сопротивлением ползучести.

- Механические качества кованых изделий выше.

- Операция недорогая.

- Эта процедура не требует участия квалифицированного оператора.

- Этот метод может производить широкий спектр форм.

Недостатки ковки металла

- Более высокая стоимость оборудования для больших ковочных прессов

- Может потребоваться дополнительная процедура чистовой обработки.

- Он не способен создавать сложные формы.

- Размер поковки ограничен размером пресса

- Хрупкий металл не поддается ковке.

Реклама

Реклама

Реклама

Реклама

Горячая и холодная ковка

Холодная ковка сжимает металл при температуре окружающей среды, тогда как горячая ковка требует высокого уровня нагрева. Холодная и горячая ковка отличаются интенсивным нагревом горячей ковки, что позволяет металлу принимать более сложные и сложные формы, чем при холодной ковке.

Горячая ковка

Температура горячей ковки зависит от типа металла. Процесс горячей ковки начинается с нагрева штампов, чтобы избежать потери температуры на протяжении всей операции и гарантировать, что кристаллизация не произойдет до завершения формовки. Металл становится более пластичным при нагревании. Когда горячий металл сжимается штампами, структура меняется на более мелкозернистую, что увеличивает предел текучести и пластичность.

Холодная ковка

Материалу придается необходимая форма методом вытеснения при холодной ковке. При нормальной температуре сжимающая сила сжимает металл между пуансоном и матрицей до тех пор, пока он не будет соответствовать контурам матрицы. Прокатка, прессование, волочение, вращение, выдавливание и выдавливание — все это примеры методов холодной ковки.

Типы поковок по металлу

Типы поковок по металлу (Источник: Kalpakjian & Schmid)- Ковка в открытых штампах

- Закрытая штамповка или штамповка

- Поковка без оплавления

Ковка в открытых штампах

В самом простом случае ковки в открытых штампах две плоские матрицы сжимают заготовку цилиндрического поперечного сечения, аналогично испытанию на сжатие. Ковка в открытых штампах, также известная как ковка с осадкой или осадка, позволяет металлу течь и увеличиваться в диаметре без ограничений, в то время как высота заготовки уменьшается.

Ковка в открытых штампах, также известная как ковка с осадкой или осадка, позволяет металлу течь и увеличиваться в диаметре без ограничений, в то время как высота заготовки уменьшается.

Важным промышленным методом является горячая ковка в открытых штампах. Валы, диски и кольца являются примерами основных форм, производимых процессами с открытой матрицей. Матрицы со слегка изогнутыми поверхностями помогают формировать работу в различных приложениях. Кроме того, работу необходимо часто корректировать (например, поэтапно поворачивать), чтобы добиться соответствующего изменения формы. Навыки человека-оператора являются важным аспектом успеха этих процедур. Формование огромного квадратного литого слитка в круглое поперечное сечение является примером свободной штамповки в сталелитейной промышленности. Ковка в открытых штампах дает грубые формы, которые должны быть усовершенствованы с помощью последовательных процессов, чтобы получить окончательную геометрию и размеры. Способность свободной горячей штамповки создавать благоприятный поток зерен и металлургическую структуру в металле является значительным преимуществом.

Объявление

Объявление

Объявление

Объявление

Долбление, окантовка и зазубривание являются примерами ковки в открытых штампах или подобных операций, как показано на схеме выше. Долбление — это процедура ковки, которая уменьшает поперечное сечение заготовки и перераспределяет металл при подготовке к ковке. Для этого используются штампы с выпуклыми поверхностями. Многогнездные штампы для оттиска обычно имеют полости для долбления, так что начальный стержень может быть грубо сформирован до окончательной формы. Кромка идентична довалке, за исключением того, что штампы вогнуты. Зубчатая обработка — это метод уменьшения поперечного сечения и удлинения заготовки путем применения последовательности ковочных сжатий по ее длине. Он используется для изготовления блюмов и плит из литых слитков в сталелитейной промышленности. Это делается с помощью открытых штампов с плоскими или слегка изогнутыми поверхностями. Эту процедуру часто называют инкрементной ковкой.

Преимущества свободной штамповки

- Затраты на оснастку минимальны или отсутствуют.

- Сокращение времени выхода на рынок

- Доступно несколько размеров от нескольких миллиметров до примерно 100 футов.

Недостатки свободной штамповки

- Не идеально подходит для изготовления сложных, точных деталей или других применений, требующих жестких допусков.

- Для чистовой обработки поковок часто требуется механическая обработка.

- Процесс не всегда дает согласованные результаты или желаемые характеристики.

Ковка тиснением

Ковка в закрытых штампах прижимает штампы друг к другу, полностью или частично охватывая заготовку. Нижняя матрица содержит нагретое сырье, близкое по форме и размеру к готовому кованому изделию.

В этой процедуре форма поковки включается в виде негатива в верхний или нижний штамп. Когда процесс начинается, верхний штамп ударяет по металлическому материалу, придавая ему желаемую кованую форму.

Этот метод можно использовать для изготовления изделий весом от нескольких унций до 60 000 фунтов.

Преимущества штамповки

- Превосходные механические свойства и улучшенная обработка поверхности

- Обработка сведена к минимуму или вообще не выполняется.

- Для больших производственных циклов это рентабельно.

- Можно получить размеры с более жесткими допусками и разнообразными формами.

- Впечатления более точные и постоянные

- Возможность воспроизведения практически любой формы и/или размера

Недостатки штамповки

- Из-за высокой стоимости изготовления штампов, это обычно не рентабельно для коротких или малых производственных циклов.

- Из-за высокой стоимости оборудования и печей стоимость установки выше.

Реклама

Реклама

Реклама

Реклама

Безпламенная ковка

В некоторых случаях тиснение штампом выполняется в полностью закрытых оттисках. С помощью этого метода создается поковка почти чистой или чистой формы. Поскольку этот метод не основан на создании заусенцев для достижения полного заполнения, штампы не предусматривают этого. В зазоре между верхним пуансоном и матрицей может образоваться тонкое ребро или кольцо облоя, но это можно легко устранить с помощью пескоструйной обработки или галтовки, и для этого не требуется использование шлифовальной матрицы. В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

С помощью этого метода создается поковка почти чистой или чистой формы. Поскольку этот метод не основан на создании заусенцев для достижения полного заполнения, штампы не предусматривают этого. В зазоре между верхним пуансоном и матрицей может образоваться тонкое ребро или кольцо облоя, но это можно легко устранить с помощью пескоструйной обработки или галтовки, и для этого не требуется использование шлифовальной матрицы. В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

Преимущества ковки без оплавления

- Предотвращение отходов материала и экономия энергии.

- высокая скорость изготовления и высокая точность размеров

- Конечный продукт имеет особую форму.

- Готовая часть имеет высокую прочность.

- Конечный продукт имеет более высокую пластичность.

Недостатки ковки без оплавления

- Из-за сложной формы штампа затраты на оснастку выше.

- Не допускает постепенного нарастания трудноковываемых элементов на нескольких стадиях течения металла.

- Для полного заполнения полости без создания избыточных давлений объем металла в заготовке должен регулироваться в очень узких пределах.

- Для достижения такого идеального контроля веса в конечной матрице требуются определенные хорошо контролируемые рабочие этапы.

Рекомендуемая литература

- Калпакджян С. и Шмид С. Р. (2009 г.). Технологии производства и технологии (Шестое издание). Лондон: Пирсон.

Подпишитесь на нас и поставьте лайк:

Что такое ковка стали? | Доступная сталь

Стальная поковка, изготовленная сжатием под чрезвычайно высоким давлением, обычно имеет меньшую пористость поверхности, более мелкозернистую структуру, более высокую прочность на растяжение, лучшую усталостную долговечность/прочность и большую пластичность, чем любая другая обработка стали.

Доступная сталь может помочь вам найти стальные поковки

Понять значение кованой стали

Процесс ковки начался в древние времена для производства различных видов конечных материалов с отличительными свойствами. В наше время машины и гидравлические молоты расширяют возможности методов ковки для ковки стали и других металлов.

В наше время машины и гидравлические молоты расширяют возможности методов ковки для ковки стали и других металлов.

Переворачивая страницы назад в исторические эпохи, кузнец был главным героем в производстве ранние виды кованой стали . Он использовал воду, чтобы сначала смочить металл, а затем ударил по нему над наковальней с помощью кузнечного молота. Персия и Китай были первыми местами, где процесс ковки сделал свои передовые шаги. Затем в 1800-х годах начали формироваться и действовать современные методы. [1]

Древний кузнечный процесс0216 Когда сталь нагревается до температуры ковки, она становится пластичной и ковкой, и ей можно придать форму по нашему выбору путем приложения давления. При надлежащих методах обработки стальная ковка позволяет придать стальной заготовке постоянную форму без образования трещин благодаря ее пластичности. Для ковки стали требуется система индукционного нагрева, кузнечная печь или кузнечная печь для нагрева стали до достаточной температуры. Ковка стали может быть разделена на три категории в зависимости от температуры формования: Температура ковки составляет от 950 до 1250 градусов Цельсия, выше температуры рекристаллизации. Это приводит к хорошей формуемости и требует низких усилий при формовании. Температура ковки составляет от 750 до 950 градусов Цельсия. Это приводит к ограниченной формуемости и требует более высоких усилий при формовании, чем при горячей ковке. Температура ковки комнатная, самонагрев до 150 градусов Цельсия за счет энергии формовки. Хотите узнать больше о процессах горячей, теплой и холодной штамповки? Узнайте здесь! Преимущества и недостатки холодной, теплой и горячей штамповки Исходный текст Источник: Инженерно-исследовательский центр по производству сетчатых профилей Кованая сталь отличается от различных других видов обработки, таких как литье. [2] Свойства кованой стали совершенно уникальны по сравнению с литой сталью. Давайте проверим некоторые свойства кованой легированной стали: Стальные поковки обладают удивительной прочностью, повышенной ударной вязкостью и первоклассной долговечностью. При контакте с другими веществами сталь с меньшей вероятностью расколется. Стальные поковки имеют анизотропную природу. Прочность не постоянна по всей стальной поковке. Можно поддерживать одинаковую консистенцию всех производимых стальных поковок, поскольку процесс ковки является весьма тщательным и размеренным. Существует ограничение на размер и толщину стали, которую можно выковать, поскольку придание формы металлу является довольно утомительной работой. Углубляясь в науку, стальные поковки можно разделить на два основных типа:  Металлургическая рекристаллизация и измельчение зерна являются результатом термического цикла и процесса деформации. Это упрочняет полученное изделие из кованой стали, особенно с точки зрения ударной вязкости. Странно приятно видеть, как гигантский стальной блок сжимается и принимает форму. Заинтересованы? Проверьте это здесь!

Металлургическая рекристаллизация и измельчение зерна являются результатом термического цикла и процесса деформации. Это упрочняет полученное изделие из кованой стали, особенно с точки зрения ударной вязкости. Странно приятно видеть, как гигантский стальной блок сжимается и принимает форму. Заинтересованы? Проверьте это здесь! (1.) Горячая ковка стали

(2.) Горячая ковка из стали

(3.) Холодная ковка стали

Это приводит к низкой формуемости и требует больших формовочных усилий.

Это приводит к низкой формуемости и требует больших формовочных усилий.

Свойства кованой стали Прочность

Персона

Вместо этого прочность больше всего в направлении результирующего потока зерен, когда происходит процесс изготовления.

Вместо этого прочность больше всего в направлении результирующего потока зерен, когда происходит процесс изготовления. Однородность

Ассортимент

Категории кованой стали (1.) Открытая штамповка

металлическая деталь подвергается деформации между несколькими штампами, которые не полностью охватывают материал. Плашки постоянно забивают металл, чтобы добиться желаемой формы.

(2.) Ковка в штампах

В технике с закрытой матрицей металл прессуется между двумя матрицами, состоящими из предварительно вырезанного профиля желаемой формы.

Открытые и закрытые процессы коровьего коровьего коровьего. разница?

Значение кованой стали

Преимущество кованой стали в том, что металл становится прочнее, чем эквивалентные виды, отлитые или обработанные. Стальная ковка обычно используется в механических и промышленных целях из-за ее прочности, доступности и специальных типов сплавов, таких как нержавеющая сталь и углеродистая сталь. Ковка из стали обеспечивает непревзойденную устойчивость для изготовления деталей, которые просто не выходят из строя. Различные преимущества ковки:

✔️ Стальные поковки обеспечивают более высокую степень надежности и допуска

✔️ Стальные поковки обеспечивают однородность состава и структуры. Они имеют минимальные различия в обрабатываемости и механических свойствах.0216 Стальные поковки используются, когда качество не вызывает сомнений

✔️ Стальные поковочные детали не имеют газовых пустот, карманов или дефектов охлаждения, которые могут привести к отказу нагрузки

Хотите получить подробный обзор преимуществ кованой стали? Нажмите здесь!

Применение Кованая сталь

Такие характеристики кованой стали, как прочность и стойкость, приносят пользу во всех отраслях промышленности, от автомобилестроения до сельскохозяйственного машиностроения и производства. Стальные поковки служат в качестве фитингов для труб в нефтегазовой промышленности, а также в качестве шкивов и зубчатых колес в автомобильной промышленности. Авиационная промышленность извлекает выгоду из прочности кованой стали в их крепежных элементах и элементах планера. [3]

Стальные поковки служат в качестве фитингов для труб в нефтегазовой промышленности, а также в качестве шкивов и зубчатых колес в автомобильной промышленности. Авиационная промышленность извлекает выгоду из прочности кованой стали в их крепежных элементах и элементах планера. [3]

Основные рынки, на которых используются кованые компоненты

Если вы хотите получить дополнительную информацию о статье или поделиться с нами своим мнением, свяжитесь с нами по *protected email*.

Обратите внимание, что вас могут заинтересовать другие опубликованные нами статьи, связанные с ковкой:

• История ковки стали

• Ковка в открытых и закрытых штампах – в чем разница?

Позвольте нам найти поковки для вас сегодня!

We are Steel Available, онлайн-платформа для управления взаимоотношениями с поставщиками и подбора поставщиков, объединяющая поставщиков и покупателей из тяжелой промышленности.