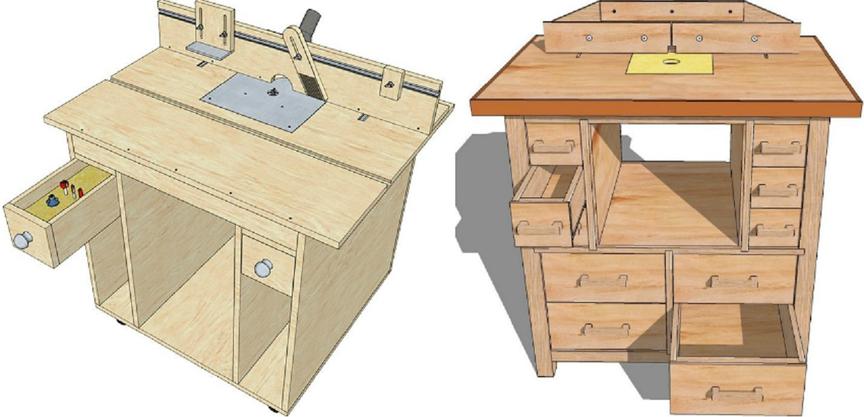

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовлениеСодержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

- Сборка каркаса стола

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежнойЕще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станокМатериалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика.

По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходитМы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

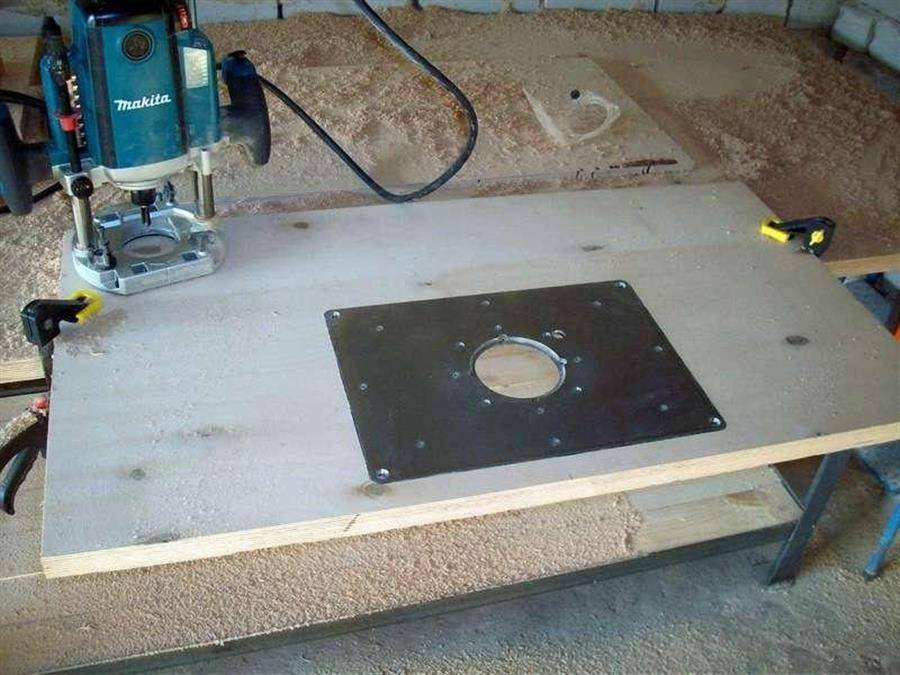

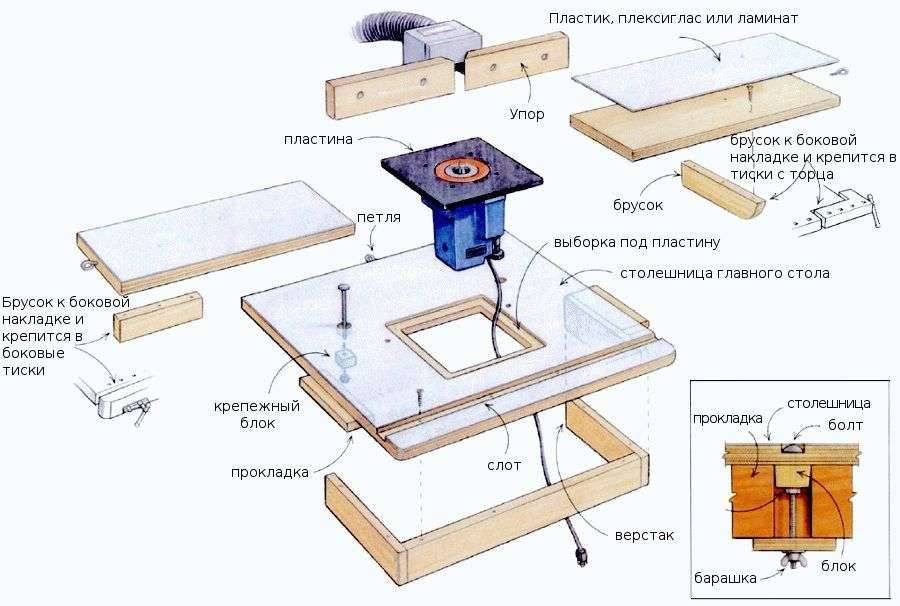

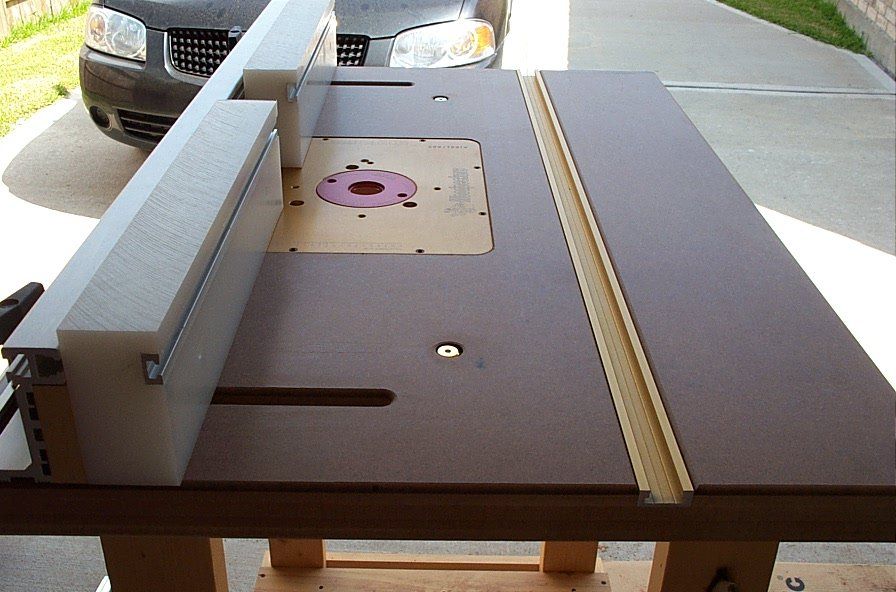

Стандартное устройство фрезерного столаИзготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезуСделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке.

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстиеШаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размера Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.Заготовки совмещают и вставляют фрезер

Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.Заготовки совмещают и вставляют фрезерШаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифтыШаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

Изготовление и врезка монтажной пластиныВажно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанерыВсе в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторовСборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницыШаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распоркамиШаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

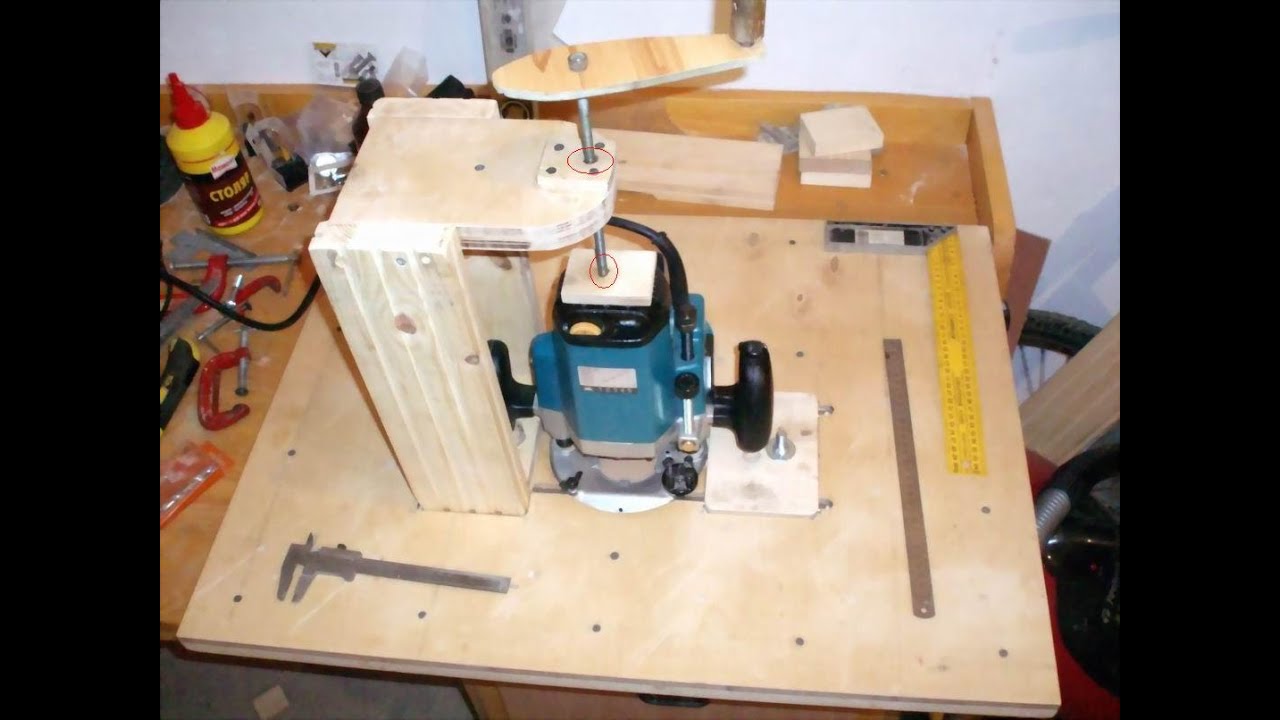

Изготовление комбинированного стола

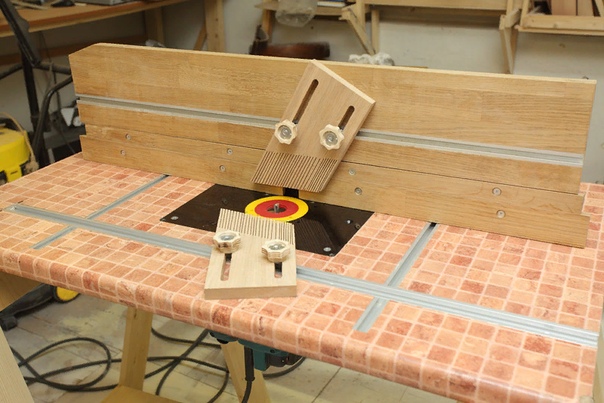

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала.

В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Как собрать своими руками +Видео

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Содержание:

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального. Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

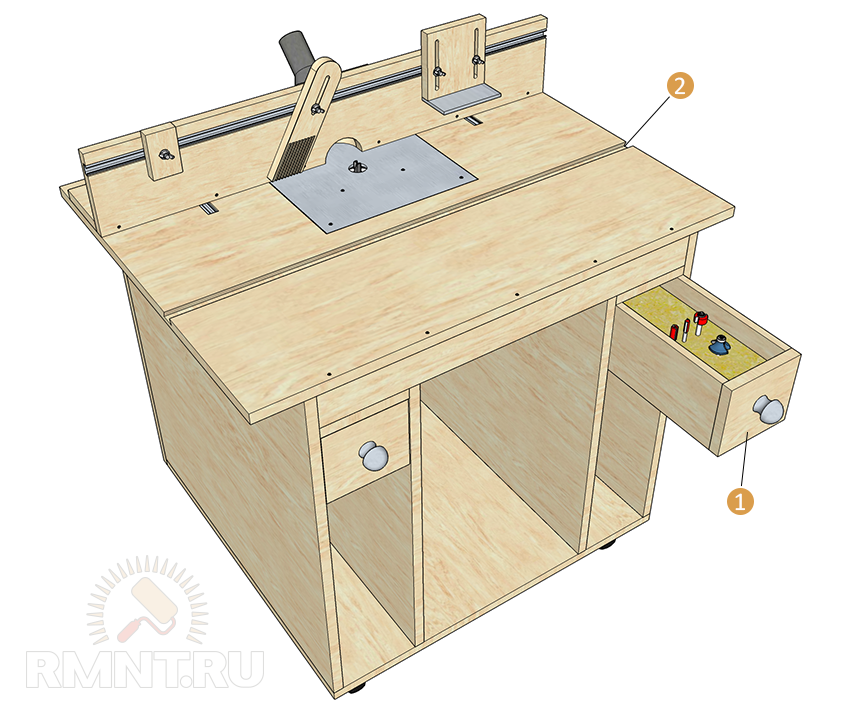

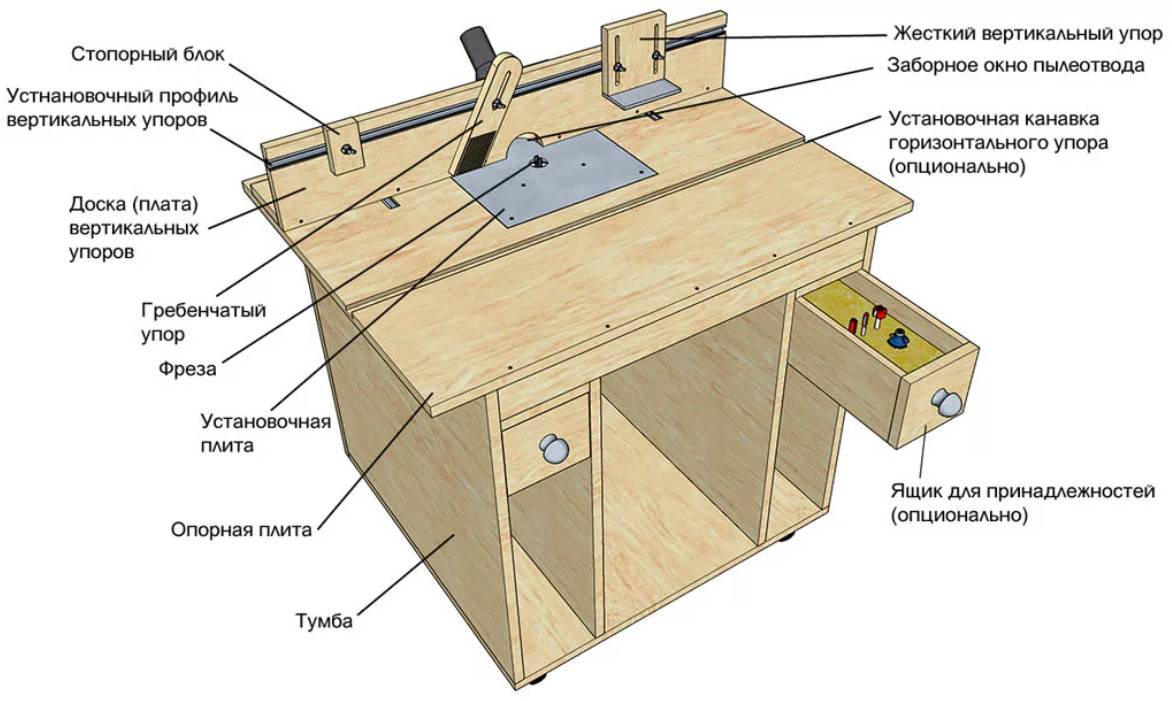

Сборка и установка

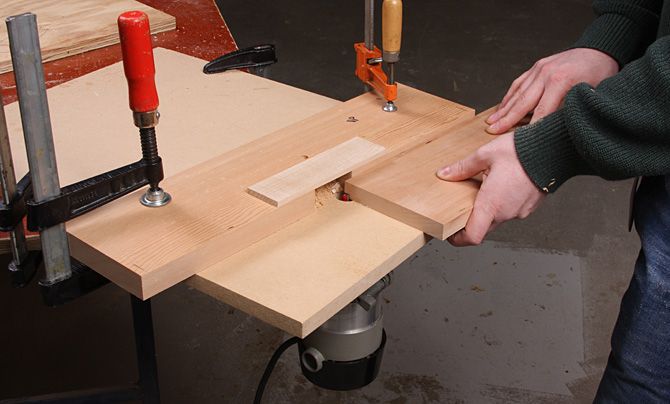

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски. Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации.

Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться. - Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса. Он будет выполнять функцию удаления мусора.

- Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата. Он позволит очень точно регулировать высоту фрезы.

- Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины. Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Рейтинг

( Пока оценок нет )

1

12 744.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

Как самостоятельно измельчить пиломатериал: пошаговое руководство

Самостоятельно фрезеровать пиломатериал — это труд любви. Но для мастера самодельная лесопилка может стать отличным способом получить уникальный древесный материал и попутно снизить общую стоимость. Каковы ваши основные варианты, инструменты и соображения? Начните с этого пошагового руководства.

Допустим, вам нужно немного дерева для вашего следующего проекта по деревообработке — предмет мебели, бар, сарай, все, что вы себе представляете. Вы можете просто пойти на местный лесопилку и купить нужную древесину.

Но если вы любитель или начинающий столяр, ценник на древесину в последнее время заставляет задуматься дважды, вот вам идея. Вы думали о фрезеровании собственного пиломатериала?

Вы думали о фрезеровании собственного пиломатериала?

Распиловка своими руками — не самая простая работа по дереву для вашей мастерской или гаража, но она имеет много преимуществ. Учитывая недавние скачки цен на пиломатериалы, потенциальная экономия средств с течением времени является значительной. Журналы, с которыми вы начинаете, будут бесплатными или, по крайней мере, очень дешевыми.

Кроме того, фрезерование пиломатериалов своими руками может доставить мастеру гораздо больше удовольствия. Это позволяет вам выбрать типы сокращений, размеры, виды и желаемое зерно. Вы не ограничены только самым популярным выбором на складе пиломатериалов. А если у вас есть большая собственность с большим количеством деревьев, которые вам нужно очистить? Самостоятельно фрезеровать пиломатериал быстрее и дешевле для энтузиаста-любителя. Вы будете лучше использовать свои собственные ресурсы в процессе.

Итак, что нужно, чтобы начать фрезеровать собственный пиломатериал? Давайте рассмотрим ключевые соображения на высоком уровне в этом пошаговом руководстве.

Правильные инструменты для работы

Во-первых, убедитесь, что у вас достаточно места для лесопилки.

Одна из лучших особенностей лесопиления своими руками? Вы можете хранить свою древесину для сушки прямо у своего магазина для легкого доступа в любое время. Но для этого нужно достаточно места!

Вам также необходимо убедиться, что у вас есть все компоненты для превращения пригодных для использования бревен в древесину, в том числе:

Погрузочно-разгрузочное оборудование. Как вы получите бревна? Как вы будете загружать их на лесопилку? Хороший погрузчик с бортовым поворотом, сверхмощный прицеп, лебедка и крюки для бруса входят в число предметов первой необходимости.

Инструменты для раскряжевки. Хорошая бензопила с разрывной цепью и обычной цепью является ключевым инструментом для обрезки бревен на длину для фрезерования.

Топливо и/или источник питания. Убедитесь, что вы можете получить необходимую мощность, будь то бензопила или электрическая мельница. Если последнее, вам нужно решить, использовать ли однофазную или трехфазную пилу. Вам также необходимо убедиться, что у вас есть возможность приспособиться к этому. Подробнее об этом позже.

Если последнее, вам нужно решить, использовать ли однофазную или трехфазную пилу. Вам также необходимо убедиться, что у вас есть возможность приспособиться к этому. Подробнее об этом позже.

Защитное оборудование — не только ограждения машины, но и все необходимые меры безопасности для защиты ваших глаз, ушей и придатков. В фрезеровании задействованы мощные и опасные машины, требующие осторожности.

Инструменты для отделки. Я уверен, вы знаете, что не сможете уложить новый пол из свежей грубой доски. Вам понадобятся отделочные инструменты, чтобы получить пригодные для использования доски. Некоторые из этих инструментов включают в себя фуганок и рубанок для создания гладких уникальных срезов дерева с хорошей симметрией

Сама мельница – Это подводит нас к шагу 1 ниже…

Шаг 1. Строительство лесопилки

При строительстве лесопилки вам в первую очередь нужно решить, какую пилу вы собираетесь использовать: бензопилу или ленточнопильный станок. Это сводится к тому, как вы будете его использовать.

Будете ли вы распиливать бревна меньшего диаметра из хвойных пород (вечнозеленых растений, таких как пихты, ели и кедры)? Бензопила — это путь. Это менее затратно и более портативно.

Или вы будете пилить более крупные бревна и больше твердой древесины из лиственных деревьев, таких как дуб, тополь, вишня и клен? Ленточнопильный завод будет более эффективно распиливать больше твердой древесины. Это более тонкое лезвие, что означает меньший пропил (материал теряется во время резки из-за толщины лезвия).

Вот некоторая полезная информация о выборе бензопилы или ленточной пилы.

Вторым важным элементом вашей лесопилки является рама. Вы можете найти сотни различных вариантов планов и инструкций в Интернете. Учитывайте требуемые усилия и цену сырья, когда смотрите на простые конструкции, такие как эта деревянная конструкция. Или более сложные сварные стальные системы с гидравликой.

Эта часть процесса может занять у вас больше всего времени и сил.

Если у вас есть немного больше бюджета, вы можете купить переносную лесопилку под ключ с уже включенной рамой. Будьте готовы потратить тысячи долларов. Но вы сэкономите неисчислимое время и быстрее сможете фрезеровать свой собственный лес!

Помимо мельницы, вам понадобится вспомогательное оборудование, в том числе раскряжевка, погрузочное, разгрузочное и удерживающее устройства для защиты строителя.

Раскряжевка является жизненно важным этапом распиловки бревен на полезную длину для фрезерования. Эта задача особенно важна для небольших домашних лесопильных заводов. Хорошая установка для раскряжевки означает, что вам нужна только мощность для фрезерования, скажем, 8-футовой доски вместо 20-футовой.

Хотя вы можете начать с раскряжевки и рубить бревна на земле, это требует более продвинутых навыков. Это также может привести к повреждению лезвия (или вас). Вместо этого вы можете построить классическую пилу, X-образную козловую раму, которая удерживает бревно над землей.

Вот несколько бесплатных чертежей простых конструкций пилорамы.

Для погрузочно-разгрузочных работ (погрузки, разгрузки и удержания) идеально подойдет хорошая лебедка в паре с аппарелью. Если вы более склонны к механике, вы можете включить подобную гидравлическую систему управления.

Шаг 2. Поиск и сбор бревен

Настоящее веселье начинается после того, как вы построили или купили лесопилку и пришло время попробовать ее использовать. Где ты найдешь свой лес?

Если у вас большой участок с большим количеством деревьев, это очевидное место для начала поиска пригодных для использования пиломатериалов. Да, вы можете измельчать мертвые деревья, по большей части, просто обязательно осмотрите бревно на предмет важных аспектов древесины, которая здорова и пригодна для использования. Это особенно верно, если вы быстро доберетесь до них, что вы должны сделать, если они находятся на вашей территории. Вам нужно будет следить за гнилью и вредителями в каждом конкретном бревне. Вы хотите здоровое бревно, которое не лежало на влажной земле в течение года, чтобы получить лучший урожай.

Вы хотите здоровое бревно, которое не лежало на влажной земле в течение года, чтобы получить лучший урожай.

Несмотря на это, лесоруб или плотник может найти много ценных пиломатериалов в мертвых деревьях. И даже если окажется, что он лучше подходит для дров, по ходу дела вы узнаете еще немного.

Вот еще информация о измельчении мертвых деревьев.

Многие операторы лесопильных заводов-любителей и любители также добиваются успеха, сотрудничая со службами по работе с деревьями и надежными поставщиками лучших деревьев. Связь со строительными подрядчиками, занимающимися расчисткой земель, — еще один плодотворный подход. И всегда есть Craigslist или Facebook. Разместите свои объявления о розыске и наблюдайте за домовладельцами, пытающимися избавиться от срубленных деревьев. Осторожно: деревья из жилых районов часто содержат металл (скобы, шурупы и т. д.). Это может привести к тому, что вы будете играть гораздо более активную роль в проверке бревна, прежде чем у вас появится пригодный для использования лес. Резка металла и резка на пилораме несовместимы!

Резка металла и резка на пилораме несовместимы!

Какие виды следует искать? Это зависит от вас. Независимо от того, имеете ли вы дело с сосной, грецким орехом, ясенем или кедром, полезно знать тип дерева и его свойства.

Шаг 3. Подготовка бревен к фрезерованию

Вот где построенная вами стойка раскряжевки, а также ваше погрузочно-разгрузочное оборудование имеют решающее значение. Пришло время привести это бревно в хорошее состояние, прежде чем пытаться сделать свой первый разрез.

Обязательно обрезайте пиловочники длиннее, чем вы хотите для конечного пиломатериала. Большинство экспертов рекомендуют допуск на обрезку от 4 до 6 дюймов.

Тем временем просмотрите весь журнал. Ищите любые точки захвата или дефекты коры, которые могут вызвать проблемы при работе на лесопилке. Взгляните на концы, чтобы увидеть, нужно ли вам удалить какие-либо деревянные чеки или шероховатости от первоначальных разрезов бензопилой.

Также самое время запечатать оба конца бревен, что уменьшает трещины и способствует равномерному высыханию пиломатериалов.

Шаг 4. Использование пилорамы

Подготовив бревно, нужно установить его на место. Используя лебедку или гидравлику, установите бревно на раму. Старайтесь расположить его ровно относительно пильного диска. Возможно, вам придется учесть конусность бревна, подняв меньшую сторону, чтобы сердцевина оставалась на одном уровне с бревном.

В то же время вам нужно решить, как вы хотите сориентировать бревно для резки и получить лучший характер в разрезах. Хороший мастер всегда ищет древесину с характером. Поэтому не забудьте расположить древесину, чтобы показать сучки и другие особенности.

Затем плотно прижмите бревно к упорам/раме. Вы не хотите, чтобы ваше бревно катилось из-за вибрации от мощности лезвия.

У вас есть несколько вариантов рисунка волокон на необработанных досках или досках. Ваш выбор будет определять, будете ли вы вращать бревно во время фрезерования и когда. Три типичных рисунка зерна включают в себя:

- Обычный – Пропилите бревно прямо посередине до упора.

- Четверть – Распиловка бревна на четверти под радиальным углом, затем прямая распиловка четвертей оттуда.

- Rift – Многократное распиливание и обтачивание для производства более высококачественных бревен (но и большего количества отходов).

Заключительный этап использования лесопилки долгий, но решающий: окончательная сушка заготовленной древесины для предотвращения коробления.

Если вы планируете сушить на воздухе вместо того, чтобы строить печь, вам нужна хорошая циркуляция воздуха, ровное место для хранения пиломатериалов и укрытие от непогоды. После этого процесс сушки может занять до нескольких месяцев, пока содержание влаги не сравняется с влажностью окружающей среды.

Вы также можете захотеть построить один из различных типов печей, чтобы ускорить процесс, но это увеличит общую стоимость проекта, что может быть не то, что домашний любитель готов делать.

Но поздравляю! Тем временем вы можете любоваться своей работой, а после этого у вас будет качественная древесина, которую, как вы знаете, сделал настоящий мастер.

Важность трехфазных преобразователей на лесопилке

Не забывайте о соображениях по мощности для вашей потрясающей новой лесопилки. Системы, работающие на газе, остаются обычным явлением. Но если вы хотите сократить выбросы выхлопных газов и снизить уровень шума в небольшом магазине, подумайте о пилораме с электрическим приводом.

Доступны однофазные электрические пилорамы. Но лесопильное производство требует мощной силы. Для большей рабочей нагрузки и эффективности лучшим вариантом может быть трехфазная лесопилка.

Но если у вас есть магазин в жилом или сельском районе, у вас может быть однофазное электроснабжение. Вот где трехфазный преобразователь пригодится. Он преобразует ваше однофазное электричество в трехфазное питание для вашей лесопилки.

Кроме того, при правильном выборе размера вы можете управлять всем своим цехом от одного вращающегося фазового преобразователя. Пилы. Сборщики пыли. Сверла. Сандерс. Вы можете запустить все это благодаря плавному запуску и сбалансированному выходу американских вращающихся фазовых преобразователей.

Узнайте больше об американских роторных преобразователях фазы в деревообработке.

Как фрезеровать пиломатериал в домашних условиях

Если вы когда-либо покупали бруски два на четыре в большом магазине, вы прекрасно знаете, что не все пиломатериалы прямые или плоские. Несмотря на то, что древесина твердая, она может гнуться, деформироваться и изгибаться при высыхании или воздействии влаги. С деформированной древесиной может быть сложно работать: точные разрезы будут более сложными, а соединения не будут такими прочными.

Перед тем, как приступить к работе с только что купленной древесиной, вам, вероятно, потребуется ее фрезеровать — столяры говорят, что обрезают доску до трехмерного прямоугольника (он же прямоугольный параллелепипед или прямоугольная призма). Это включает в себя сглаживание обеих сторон, обрезку краев на 90 градусов к этим сторонам и параллельно друг другу, и обрежьте каждый конец до желаемой длины под прямым углом к только что выпрямленным краям. Как только я научился правильно фрезеровать пиломатериалы, все, что я построил, лучше подходило друг к другу с меньшими усилиями. Это отнимает много времени в начале, но оно того стоит в конце.

Как только я научился правильно фрезеровать пиломатериалы, все, что я построил, лучше подходило друг к другу с меньшими усилиями. Это отнимает много времени в начале, но оно того стоит в конце.

Следует иметь в виду, что приведенные ниже шаги показывают, как добиться идеальной фрезеровки древесины с помощью современных электроинструментов. Тем не менее, вам не всегда нужна максимальная точность при работе с деревом, особенно если вы не склеиваете несколько деталей вместе или не используете сложные методы столярного дела. Рассмотрим мой текущий проект: пара плавающих полок, которые просто должны быть почти плоскими и квадратными. Поскольку древесина слишком широка для моего фуганка и слишком длинна для моих салазок, я использовал ручной рубанок, чтобы сделать ее достаточно плоской. Так что, прежде чем тратить часы на точность в пределах 1/32 дюйма, подумайте о том, какой уровень точности вам действительно нужен. Иногда достаточно близко достаточно.

Вы также можете полностью фрезеровать дерево, используя только ручные инструменты, хотя это требует много времени и практики, чтобы преуспеть.

Предупреждение: Проекты «сделай сам» могут быть опасными даже для самых опытных мастеров. Прежде чем приступить к этому или любому другому проекту на нашем сайте, убедитесь, что у вас есть все необходимое защитное снаряжение и вы знаете, как правильно его использовать. Как минимум, это могут быть защитные очки, маска для лица и/или защита для ушей. Если вы используете электроинструменты, вы должны знать, как использовать их безопасно и правильно. Если вы этого не сделаете или вам не нравится что-либо из описанного здесь, не пытайтесь заниматься этим проектом.

- Время: от 1 до 4 часов

- Стоимость: нет

- Сложность: средняя

Инструменты

- Влагомер

- Настольная пила

- Фуганок

- Строгальный станок

- Толкатель

- Салазки для поперечной резки пила)

- (дополнительно) фуганок для настольной пилы

- (дополнительно) строгальные салазки для рубанка

- (дополнительно) ручной рубанок

1. Правильно акклиматизируйте, сушите и храните древесину. Влажная основа древесины. Сушка коробок древесины. Древесина, меняющая окружающую среду, деформируется. Если вы не сушили и не хранили древесину должным образом, не имеет значения, насколько ровной она у вас получится. Он снова будет искривляться.

Правильно акклиматизируйте, сушите и храните древесину. Влажная основа древесины. Сушка коробок древесины. Древесина, меняющая окружающую среду, деформируется. Если вы не сушили и не хранили древесину должным образом, не имеет значения, насколько ровной она у вас получится. Он снова будет искривляться.

Когда вы впервые приносите древесину домой, проверьте ее на содержание влаги. В идеале ваши доски должны содержать около 9 процентов влаги или меньше. Если они слишком влажные, дайте им полежать, пока они не высохнут. Несмотря ни на что, вы должны оставить доски в магазине хотя бы на несколько дней, чтобы они приспособились к температуре и влажности новой среды.

Не кладите доски для сушки прямо друг на друга. Это задержит влагу между ними, что может вызвать дополнительную деформацию или даже растрескивание. Вместо этого вставьте небольшие деревянные полоски, называемые наклейками, между каждой доской, чтобы обеспечить надлежащую вентиляцию. Это позволит доскам высохнуть более равномерно.

Чтобы сделать свои наклейки, я вырезал полоски шириной примерно полдюйма из обрезков дерева, которые у меня есть.

2. Выровняйте одну грань. Когда кусок дерева высохнет, расплющите одну из его сторон. Есть несколько способов сделать это. Лучше всего использовать фуганок, который предназначен специально для этой цели. Сдвиньте доску вдоль станины инструмента и над вращающейся режущей головкой. Всегда используйте для этого нажимные блоки, так как вы не хотите, чтобы ваши пальцы находились рядом с лезвиями. Обычно требуется несколько проходов, чтобы сделать лицо полностью плоским.

Если у вас нет фуганка, вы можете выровнять дерево рубанком. Однако для этого вам нужно построить сани. Причина, по которой вы не можете выровнять доску в рубанке без салазок, заключается в том, что рубанок не основывает свои срезы на плоской поверхности. Вместо этого рубанок будет повторять контуры дна того, что вы ему подадите. Поэтому, если ваша доска деформирована, рубанок срежет верхнюю часть этого куска дерева, чтобы отследить деформацию. Используя салазки, вы заставляете рубанок следовать по отфрезерованной поверхности салазок, оставляя хороший, плоский срез.

Используя салазки, вы заставляете рубанок следовать по отфрезерованной поверхности салазок, оставляя хороший, плоский срез.

- Совет для профессионалов: Чтобы увидеть, когда вы закончите, нарисуйте все лицо, над которым работаете, карандашом. Когда все карандашные пометки исчезнут, вы поймете, что лицо плоское.

- Примечание: Для тех, у кого нет рубанка или фуганка, вы можете построить фрезерный салазок, чтобы выровнять поверхности ваших досок, но это более трудоемко, особенно если вы фрезеруете много дерева.

3. Соедините один край. Теперь, когда одна грань плоская, пришло время обрезать край. Цель состоит в том, чтобы сделать этот край идеально прямым и под прямым углом к уплощенной грани. Опять же, лучший инструмент для этой работы — фуганок. Сначала решите, какой край сгладить. Обычно я выбираю тот, который ближе всего к плоскому. Если они оба шаткие, я режу тот, который более надежно держится на станине моего фуганка.

Поместите доску на стол подачи фуганка выбранным краем вниз, а предварительно сплющенной стороной плотно прижмите к упору. Наденьте доску на режущую головку, обрезав край. Опять же, это, вероятно, займет несколько проходов. Когда вы закончите, край должен быть идеально прямым и под прямым углом к лицу.

- Совет для профессионалов: Используйте карандаш, чтобы отметить край и поверхность, которые вы сгладили, нарисовав стрелки, указывающие на 90-градусный угол, чтобы не потерять след того, что вы сделали.

- Примечание: Если у вас нет фуганка для этого шага, вы можете стыковать доски с помощью настольной пилы.

4. Выровняйте вторую грань. Если у вас есть рубанок, это несложно. Просто пропустите доску через станок уплощенной стороной вниз. Опять же, проводя карандашом по всей шероховатой стороне доски, вы увидите, что вы сгладили каждый квадратный дюйм дерева.

Строгальный станок — лучший инструмент для этой работы, потому что он режет параллельно нижней стороне доски, поэтому вы получите одинаковую толщину. Вы не можете использовать для этого фуганок, потому что он не может резать параллельно верхней грани. Если вы попытаетесь, доска, скорее всего, разовьет конусность спереди назад, что лишает возможности фрезеровать.

Вы не можете использовать для этого фуганок, потому что он не может резать параллельно верхней грани. Если вы попытаетесь, доска, скорее всего, разовьет конусность спереди назад, что лишает возможности фрезеровать.

Если у вас нет рубанка, есть несколько других способов выровнять эту грань. Первый — использовать фрезерные салазки, которые также можно было использовать для шага 2. Второй — использовать настольную пилу с квадратным краем вниз и уплощенной стороной к упору, но этот метод работает только в том случае, если доска маленькая. достаточно, чтобы ваша пила могла его разрезать.

5. Обрежьте оставшийся край. Теперь у вас есть две параллельные грани и одна кромка, расположенная под углом 90 градусов к обеим. Следующим шагом будет обрезка оставшейся кромки циркулярной пилы. Если вы знаете окончательную ширину доски, установите упор настольной пилы на это расстояние от диска. В противном случае установите забор так, чтобы он обрезал полоску этого последнего края. Взяв лишь небольшое количество древесины, вы сократите количество отходов и сделаете доску более универсальной для будущих проектов.

Взяв лишь небольшое количество древесины, вы сократите количество отходов и сделаете доску более универсальной для будущих проектов.

[См. также: Настройте настольную пилу правильно]

Пропустите доску через пилу одной лицевой стороной вниз и соединенным краем к упору. Это создаст разрез, параллельный этому краю, который также перпендикулярен обеим сторонам.

- Профессиональный совет: Каждый раз при использовании настольной пилы проверяйте угол наклона диска с помощью цифрового угломера. В некоторых проектах, таких как разделочные доски, заметна разница между 89,8 и 90 градусами.

6. Обрежьте концы по длине. Концы доски можно обрезать торцовочной пилой или поперечными салазками настольной пилы. Последнее, как правило, мое предпочтение, потому что я лучше контролирую работу с настольной пилой. Кроме того, рядом с моей торцовочной пилой накапливается беспорядок, и мне приходится поднимать его каждый раз, когда я хочу использовать инструмент, тогда как моя настольная пила обычно чиста.