Как сделать листогиб своими руками: чертежи, видео, фото

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы. Ручку нужно приварить к уголкам с двух концов;

- На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом.

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально; - В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10. В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

- Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

неровность этого элемента всего 0,2 мм

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

На каждый из тавров приваривается по паре укосин с двух сторон.

К укосинам приваривается гайка болта.

Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Виды листогибочных станков и особенности их конструкции

Перед тем, как начать своими руками собирать ручной агрегат, стоит точно определиться с объемами и перечнем работ, которые в дальнейшем будет исполнять новое устройство. Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Из всех имеющихся на сегодняшний день решений наиболее простым листогибом в конструктивном плане является изделие, которое гнет листовой металл за счет специального траверса. Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра, позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Иногда из-за большой упругости материала довольно сложно добиться угла в точные 90 градусов. Исправить ситуацию помогает специальная проставка (на рис. справа), имеющая вид обычной полосы металла.

Куда сложнее в изготовлении оказывается листогибочный пресс, состоящий из пуансона и матрицы. В этом случае листовой металл размещается прямо на матрице, где нужный профиль заготовке придается благодаря опускающемуся сверху пуансону.

Рассмотрим вариант сборки листогиба своими руками, который будет функционировать в паре с гидропрессом. Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

Практика показывает, что более совершенным в работе был и остается листогибочный станок, работа которого осуществляется за счет 3 валов. Такой агрегат еще иногда называется проходным. Главным достоинством его выступает то, что приспособление дает возможность реализовать металлические заготовки с разным углом изгиба. Станок для гибки металла может комплектоваться как электрическим, так и ручным приводом, позволяя мастерам реализовать самую разную конструкцию.

Протяжной листогиб может дополнительно оснащаться траверсой, прижимом и опорой, позволяя использовать его для ручной гибки материала. Подобного рода станки оснащаются различными валами, которые всегда можно приобрести отдельно, сделав устройство более универсальным.

Профилированные вальцы применяются, как правило, с целью придать нужный угол элементам кровельных конструкций, будь то отбортовки, коньки, водостоки, ендовы и т. п.

п.

Вальцы, имеющие гладкую рабочую поверхность, применяются в большинстве случаев, когда необходимо провести жестяные работы, например, сделать секции труб большего диаметра или выгнуть заготовки.

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая; Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси. Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Чертежи создания листогибочных станков

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая; Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси. Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Изготовление листогибочно пресса

Можно сказать, что ручной листогибочный станок, приводимый в движение при использовании мускульной силы рабочего, это наиболее удобный агрегат для ремонта и строительства объектов. Его можно применять непосредственно на том месте, где он нужен в данное время, а потом быстро перенести в другую точку.

Как составить план технического задания

Прежде всего, не разбрасывайтесь. А это означает, что в Сети Интернет есть много статей, фото и видео по этому поводу, но в каждом отдельном случае нужны индивидуальные детали. Следовательно, перед тем как вы решитесь составить план работ, определитесь с техническими характеристиками, а это:

- максимально допустимая ширина листа в мм;

- максимальная толщина листа в мм;

- нужный вам диапазон углов изгибания;

- точность изгибания;

- габариты станка (длина, ширина, высота).

Видео: самодельный листогиб

Если с шириной всё понятно (лист редко бывает шире 1000 мм), то вот с толщиной не совсем, например, для фальцевой кровли используются листы толщиной не более миллиметра. Такая же толщина у водостоков, но если дело касается перил для лестницы или другого ограждения, то здесь толщина может достигать 3 мм.

Примечание. Если металл оказался уже, чем это требуется для изготовления чего-либо, то его всегда можно зафальцевать на этом же станке. Не следует путать фальцовку с вальцовкой, так как для второго варианта необходимы специальные прокатные валики, которых нет у листогибов.

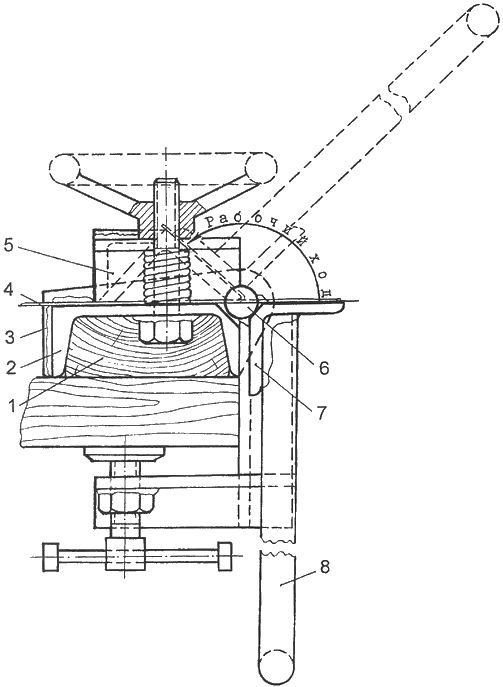

Листогибочный станок, чертёж

Листогиб своими руками — чертежи и описание как сделать:

- Роликовый нож.

Его лучше всего делать из легированной стали, а при необходимости заменять новым.

Его лучше всего делать из легированной стали, а при необходимости заменять новым. - Задний стол. Служит для размещения заготовки. На его опорах держится резак и сгибатель.

- Деревянная подставка. Служит для предотвращения скольжения заготовки. Высота подставки регулируется.

- Передние упоры. Позволяют устанавливать ширину разреза.

- Упор углового сгиба и измерительная пластина. Позволяет варьировать угол и изгиб получится произвольным, то есть таким, какой потребуется в конкретном случае.

Пожалуй, самым сложным моментом при составлении плана можно назвать выбор требуемого диапазона углов при изгибании металлов. Но, как бы там мни было, при подобных конструкциях максимальный изгиб (зависит от поворотной балки) может достигать только 135⁰, но при необходимости можно произвести догибание до 180⁰. Та или иная толщина листа определяется мощностью прижимной рамы – чем мощнее рама, тем толще металл можно гнуть.

конструкция и компоновка, схемы, сборка Самодельный станок для профнастила

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т. д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Листогиб — проекция сбоку

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки.

Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

- К укосинам приварить гайку болта.

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить.

- Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

В данном самодельном станке для гибки листового металла есть много особенностей:

Теперь перейдем к конструкции прижимной планки (на фото выше).

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Оборудование, необходимое для производства профнастила, делится на три основные группы:

- Ручной станок для производства профнастила;

- Автоматизированные и полуавтоматические технологические линии;

- Передвижное оборудование.

Во втором случае все технологические операции выполняются при минимальном участии технологического персонала либо полностью не требующие участия человека.

Автоматические и полуавтоматические линии бывают и в мобильном исполнении. Такие станки удобно использовать при возведении модульных зданий или арочных сооружений на удаленных строительных площадках, когда стоимость доставки готового профилированного листа очень велика.

Пример ручного станка для профнастила

Наконец, ручной станок для производства профнастила приводится в действие мускульной силой человека. Обычно такие станки используют для изготовления небольших изделий или различных доборных элементов. Такой станок чрезвычайно просто в использовании и именно на нем мы подробно остановимся дальше.

Ручной станок для профнастила — в чем достоинства такого решения?В настоящее время многие машиностроительные предприятия производят такое оборудование, и купить ручной станок для профнастила может каждый желающий. Главным его преимуществом является то, что для работы такому станку не нужны внешние источники энергии, поскольку для приведения его в действие достаточно физической силы человека.

Главным его преимуществом является то, что для работы такому станку не нужны внешние источники энергии, поскольку для приведения его в действие достаточно физической силы человека.

Для того чтобы в считанные часы наладить производство профлиста на ручном станке нужно лишь небольшое помещение (хотя даже оно не обязательно, достаточно просто обычного навеса) и два работника, знакомых с устройством станка.

Ручной станок для изготовления профнастила незаменим для небольшой строительной компании, которая часто сталкивается с необходимостью использования небольшого количества изделий из профилированного листа. Их просто нецелесообразно заказывать из-за слишком большой стоимости доставки на объект.

С помощью такого станка можно изготавливать прямо на строительной площадке и различные доборные элементы, необходимые, например, при устройстве кровли. Ручной станок для производства профнастила настолько прост, что не требует практически никакого обслуживания, кроме периодической смазки.

К достоинствам такого станка можно отнести и его сравнительно невысокую стоимость. Ручной станок для профнастила, цена которого порядка 2000 долларов США, окупится уже после изготовления 750-800 м² профилированного листа, что приблизительно составляет его дневную производительность. И это без учета стоимости доставки этого профнастила на строительную площадку в случае его покупки. Но ведь можно купить и станок уже бывший в употреблении. Стоить он будет в несколько раз меньше, а прослужит еще не один год, поскольку усилия, действующие на основные его узлы, ничтожны и износ их минимален.

Недостатки ручного станка для профнастилаРучной станок для производства профнастила имеет и некоторые недостатки. В первую очередь, это небольшая длина получаемого листа профнастила. Она обычно составляет 2,0-2,5 м. При больших размерах рабочей плиты возможен неравномерный изгиб профиля в виде дуги, возникающий из-за различной силы сжатия на разных участках прижимной губы.

Кроме того, стоит отметить, что на ручном станке для профлиста возможно изготовление только какой-то одной марки профнастила.

И самый главный недостаток заключается в том, что с помощью ручного станка можно изготавливать профилированный лист только из оцинкованной стали. Полимерное покрытие металла при деформации может покрыться мелкими трещинами, что, впоследствии, приведет к преждевременной коррозии профнастила.

Эта проблема решается с помощью специальных современных ручных станков для обработки тонколистовой стали с полимерным покрытием. Однако стоят они существенно дороже стандартных вариантов. Кроме того, оцинкованный профилированный лист можно и покрасить. При этом современные технологии нанесения лакокрасочных покрытий, такие как, например, порошковая покраска, создают декоративно-защитный слой ничуть не уступающий, а может даже и превосходящий по качеству полимерное защитно-декоративное покрытие.

Устройство и принцип работы ручного станка для изготовления профнастилаСтанок для профлиста ручной состоит из трех основных узлов.

Главный рабочий орган — это установленный на специальной станине гибочный механизм. Сам гибочный механизм в свою очередь состоит из поворачиваемых с помощью ручных рычагов шарниров и шестерен, а также сменной гибочной матрицы и прижимной балки.

Кроме того, у каждого ручного станка есть подающий (задний) стол. На него укладывается заготовка из листовой стали, которую передвигают в необходимом направлении и «заправляют» в гибочный механизм. Здесь же устанавливается специальный роликовый нож, обычно входящий в комплект станка. Изготавливают его из высокопрочной стали, качество которой позволяет разрезать 25 км стали толщиной 0,5 мм. При необходимости, нож можно заточить или поменять.

Наконец, в обязательном порядке необходим еще один элемент — принимающий стол со специальными упорами. Их можно настраивать в зависимости от заданных размеров профилированного листа, который требуется изготовить. Здесь же установлена пластина, с помощью которой задается необходимый угол изгиба и осуществляется фиксация стального листа.

Весь процесс изготовления профилированного листа на таком станке состоит из следующих шагов:

- Стальной лист помещается на столе и фиксируется специальным зажимом.

- Стальная балка с помощью матрицы формирует трапецию или волну профиля (усилие изгиба настраивается в зависимости от толщины металла заготовки).

- Механические датчики контроля в нужный момент останавливают изгибание металла.

- Ход траверсы и угол изгибания металла контролируется с помощью специальной шкалы.

- После изгиб происходит размотка рулона стали и процесс повторяется снова с 1 по 5 шаг.

- По достижении нужной длины сталь разрезают специальным гильотинным ножом.

Конструкция кулачкового механизма ручного привода обеспечивает возможность работать усилием одной руки. Наличие роликового ножа и установка разматывателя дают возможность использовать рулонную тонколистовую сталь без предварительной порезки.

В наше время все без исключения строительные материалы постоянно дорожают, и профнастил, который очень широко используется в строительстве, не является исключением. Производится материал из листа металла, которому придается определенная форма.

Производится материал из листа металла, которому придается определенная форма.

Основная функция такого станка – резка и прокатка заготовки, в результате чего она принимает форму готового профлиста. Подобный ручной станок для изготовления профнастила в наше время можно сделать даже своими руками, умея работать с металлическими заготовками и, желательно, имея инженерные навыки.

Автоматические и ручные станки по изготовлению профлистов

Основное отличие профлиста от прочих подобных металлических листов – гофра имеет трапециевидную форму. На первый взгляд может показаться, что самому сделать станок для производства такого материала невозможно, но это не так.

Производственные линии такого материала представляют собой целый комплекс механизмов, каждый из которых выполняет свои функции.

Так, даже самая простая автоматическая линия по изготовлению профлистов состоит из:

- разматывателя рулонов металлических листов;

- прокатного стана, на котором собственно и осуществляется формирование материала;

- ножниц, которые имеют вид гильотины;

- приемного устройства.

Понятно, что самостоятельно сделать такую автоматическую линию нереально. Но вот сделать ручной станок, который сможет на нужный угол сгибать заготовки так, что получиться лист профнастила, вполне возможно.

При этом стоит учитывать, что домашний ручной станок не сможет изготавливать слишком толстые профлисты – максимальная толщина заготовки – около 5 мм.

Подготовка опор и стола для подачи заготовок

Самостоятельное изготовление прокатного станка начинается с собирания каркаса для размещения всех компонентов оборудования. При этом достаточно установить надежные опоры, закрепив их на основании: желательно – бетонном полу.

Далее собирается стол, по поверхности которого будет подаваться заготовка в станок. Длина его должна в несколько раз превышать длину готового изделия, поскольку на поверхности потребуется наличие свободного места, чтобы можно было принимать готовое изделие. Оптимальным материалом поверхности стола является алюминиевый лист.

На столе должна быть специальная планка, которая при помощи болтов сможет закреплять заготовку на столе. Таким же способом закрепляется и ручной рычаг, который осуществлять подачу по столу листов материала в станок для профнастила, устанавливая требуемый угол подачи.

Установка прокатных валов и первый запуск

Следующий компонент – прокатные валы – собрать своими руками очень сложно, поэтому лучше всего приобрести их готовыми. Найти в наше время на рынке такие приспособления не составит особого труда.

С помощью кронштейнов из металлических уголков валы закрепляются на каркасе станка возле ручного рычага.

Закрутив все болты не в полную силу, практически полностью сделанный ручной станок для производства профнастила готов к проведению первой обкатки материала. Если изготовленный профнастил имеет нужную форму, детали можно закреплять на своих местах, прочно затягивая все болты. В противном случае проводиться регулировка тех или иных деталей, и процедура повторяется.

Особенности работы с самодельным ручным станком

Даже если вы опытный мастер, работать на сделан собственноручно сделанном станке следует очень аккуратно, поскольку любая неисправность в любом компоненте механизма может привести к травматизму в процессе его использования.

При этом нельзя забывать и о технике безопасности, работая с предельной осторожностью, особенно в тому случае, если .

Таким образом, собственноручно собранный станок для профнастила готов. Принцип его действия очень простой:

- лист заготовки помещается на стол;

- с помощью специальной планки заготовка фиксируется на столе;

- используя ручной рычаг, устанавливается оптимальный угол подачи материала в прокатные валы;

- на выходе готовый лист должен свободно перемещаться по столу.

Чтобы не получить никаких производственных травм, при работе с таким станком необходимо постоянно придерживаться правил техники безопасности.

Станок, на котором производится профнастил, является очень опасным оборудованием, поскольку на нем есть множество режущих и колющих компонентов, которые могут нести опасность для оператора. Поэтому работать на станке позволяется только в защитной одежде и очках.

Поэтому работать на станке позволяется только в защитной одежде и очках.

Перед каждой работой с таким ручным аппаратом следует тщательно проверять работоспособность всех его компонентов. На ручных станках крайне не рекомендуется гнуть очень толстые металлические листы.

Таким образом, обладая навыками работы с металлическими материалами, даже своими руками можно сделать механизм для прокатки профлиста, который будет обеспечивать достаточно высокое качество получаемой продукции. Главное, не допускать никаких ошибок при его сборке, а также помнить правила безопасного использования .

Чертежи для изготовления станка своими руками

1.

2.

3.

Профилированные листы из металла или профнастил довольно часто используется в строительстве. Материал является одновременно надежным и недорогим. Как правило, профнастил используют при монтаже временного сооружения (к примеру, складского ангара). Материал также применяют в процессе монтажа кровли и при облицовочных работах. Производство профнастила не предполагает больших трат. Некоторые строительные компании осуществляют изготовление материала прямо на площадках.

Производство профнастила не предполагает больших трат. Некоторые строительные компании осуществляют изготовление материала прямо на площадках.

Виды оборудования для производства профнастила:

- механические листогибы;

- пневматические;

- гидравлические;

- магнитные;

- полуавтоматические;

- автоматические производственные линии.

Механические листогибы

Для изготовления профилированной поверхности металлического листа используется метод холодной штамповки. Но для начала необходимо подобрать несколько листов с ранее нанесенным цинковым или полимерным покрытием.

Существует специальный станок, на котором изготавливают профнастил в штучном количестве. На нем, в частности, можно гнуть доборные элементы – коньки, ендовы, фартуки и небольшие листы профнастила.

Чтобы привести такой станок в действие – требуется мускульная сила человека.

Рассмотрим технические возможности металлов для обработки:

- Толщина стали не должна превышать 1 миллиметра;

- Максимальная длина листа должна составлять около 2 метров;

- Угол изгиба должен быть равен 150 градусам.

Поместите лист на оборудованном столе, прижмите его планкой и при помощи рычага гните нужный профиль. Ручной станок для производства профнастила относительно недорогой и не занимает много места. Этот станок не подходит для сгибания профилей на полимерных листах, так как можно повредить защитный слой. Уязвимые места покроются ржавчиной, и лист будет протекать.

Механизированные листогибы

Механизированное оборудование представлено пневматическими, магнитными и гидравлическими станками. Область применения механизированного оборудования не отличается от области механического. Однако отзывы значительно лучше. Листогиб имеет электромагнитный прижим заготовки. Это позволяет гнуть стальные, медные и алюминиевые профили. Например, станок для профнастила ручной не гнет заготовку по всей длине и автоматически не определяет угол в 360 градусов.

Пневматический станок включает в себя пуансон. С помощью этого приспособления металлический лист вдавливается в матрицу.

Для приведения пуансона в действие необходим сжатый воздух. Мощность такого станка существенно выше, чем у ручного. Это позволяет с углом изгиба в 90 градусов, а также автоматически рассчитать длину и толщину.

С помощью гидравлического оборудования для профилированных листов можно получить различные виды профилей (читайте: » «). Вместе с этим обеспечивается производство больших объемов профнастила. Гидравлический пресс действует по тому же принципу, что и пневматический. Листогиб для профнастила может включать числовое программное управление. Прессы различаются по своей производительности. Если вы используете полуавтоматические или автоматические устройства, то можно выбрать настройки пуансона и матрицы. Это позволяет увидеть модель листа в графике и установить скорость работы. Как правило, такое дорогостоящее оборудование по карману лишь большим заводам. Частная фирма или индивидуальные предприниматели редко могут позволить себе покупку пресса. Поэтому они используют ручной станок для изготовления профнастила.

Технология изготовления профнастила

Для того чтобы выпустить большую партию профилированных листов с различными характеристиками – используется метод холодного проката.

Производственная линия включает в себя:

- разматыватель;

- прокатный станок;

- ножницы;

- устройство для приема;

- систему автоматического управления процессом.

С помощью универсальных технологий по производству профилированного настила промышленным способом, можно изготовить все профили на одном листе.

Преимуществами такого метода является:

- Отсутствие перекатов и ошибок в геометрии.

- Точная геометрия каждого профиля.

- Равномерное напряжение металла по длине и ширине, а также высокое качество работы (линии профиля не трескаются).

Ручной станок для производства профнастила, смотрите на видео:

Производить и продавать профнастил довольно выгодно. Именно поэтому станки пользуются такой популярностью у различных предприятий.

Именно поэтому станки пользуются такой популярностью у различных предприятий.

Оборудование устанавливается в отдельных цехах, в которых должны соблюдаться определенные требования:

- Использование грузоподъемного устройства, которое устанавливает рулоны на разматыватель. Вручную этот процесс осуществить невозможно.

- Минимальная температура в цеху должна составлять +4 градуса. Это связано с тем, что покрытия из полимеров дают трещины при более низкой температуре.

- Наличие площадей под рулоны, изготовленные заказы и другой материал.

Если вы решили использовать профилированные листы для монтажа кровли, то не забывайте о звукоизоляции. Потому что во время дождя металл довольно сильно шумит. Профлисты можно приобрести прямо на заводах-изготовителях. Кроме того, вы можете обратиться в специализированные магазины, которые кроме продажи материала, обеспечат его бесплатную доставку. Если вы приобретаете профнастил на заводе – то, скорее всего, сами осуществите транспортировку материала. В любом случае, перед покупкой профилированных листов, важно просмотреть фото- и видеоматериалы интернета. Из них вы узнаете, например, как работает листогиб ручной для профнастила.

В любом случае, перед покупкой профилированных листов, важно просмотреть фото- и видеоматериалы интернета. Из них вы узнаете, например, как работает листогиб ручной для профнастила.

Изгиб металла для самостоятельного изготовления с достаточной точностью — механические элементы

Красота козлового крана заключается в балке над головой и свободном доступе для подъема вещей. Чтобы сделать их более полезными, телескопические ножки поместите верхнюю балку на высоту, подходящую для работы — в вашем гараже или…

Читать статью

Продукт

Продукт

6 футов x 11 футов – 2-местный квадроцикл Схемы прицепа

Если вам нужно полное пространство для 2 больших квадроциклов или других внедорожников, это ваш трейлер. Планы дают варианты пандусов, креплений и других функций. Постройте это для надежного действия, которое продлится в течение многих лет.

ПодробнееВ корзину

Артикул

Приемы взвешивания тяжелых предметов

Вам нужно взвесить что-то очень тяжелое, но у вас нет доступа к промышленным весам? Как я могу взвешивать тяжелые вещи, например, раму прицепа, без специальных огромных или сверхтяжелых весов? Ответ: С некоторыми…

Прочитать статью

Статья

Представляем планы для прицепов с открытой палубой

Новые планы и еще больше. Вы просили надежные прицепы Deck-Over Trailers, так что это то, над чем мы работаем. Теперь они здесь, и мы не говорим об очередном «Я тоже».

Вы просили надежные прицепы Deck-Over Trailers, так что это то, над чем мы работаем. Теперь они здесь, и мы не говорим об очередном «Я тоже».

Прочитать статью

Статья

Развитие по спирали

7 января 2016 г. Механические элементы снова в сети с новым внешним видом, новым логотипом, новыми функциями и более удобными покупками. — С — расширенным предложением тех же отличных планов проектов «Сделай сам» и многим другим.

Читать статью

Статья

Как сделать трейлер шире

Итак, у меня есть этот трейлер, но он должен быть больше. Можно ли сделать прицеп шире? Могу ли я сделать его шире, чтобы нести больше? И каковы ограничения или проблемы с расширением?

Прочитать статью

Продукт

Схемы хранения продуктов Wall-O-Cans

Уникальный центр хранения продуктов питания для хранения консервов в порядке очереди (первый пришел / первый ушел). Блок расположен у стены, поэтому он может хранить банки в любом месте с минимальным вторжением в комнату.

См. ПодробностиДобавить в корзину

Продукт

6′ x 10′ x 3500# – Чертежи грузовых прицепов

6-футовые прицепы в значительной степени определяют рынок грузовых прицепов. Достаточно широкий для переноски игрушек и различных работ по дому, но при этом достаточно компактный для практичности. Эти планы включают в себя массу функциональных опций.

См. подробностиДобавить в корзину

Артикул

Инжиниринг: сварка кронштейнов рессор прицепа

В производстве прицепов существуют некоторые разногласия по поводу того, как приваривать кронштейны рессор прицепа (также известные как подвески рессор). Некоторые из вас прислали вопросы о том, какие техники лучше, особенно

Прочтите статью

Как согнуть медную трубу 3 способами

По

Ли Валлендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 22.07.22

Рассмотрено

Джонатан Брюэр

Рассмотрено Джонатан Брюэр

Джонатан Брюэр — специалист по благоустройству дома с более чем двадцатилетним профессиональным опытом работы в качестве лицензированного генерального подрядчика, специализирующегося на кухне и ванной. Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Факт проверен

Джессика Врубель

Факт проверен Джессика Врубель

Джессика Врубель имеет богатый опыт работы писателем и редактором, работая в различных изданиях, газетах и публичных библиотеках, помогая со справками, исследованиями и специальными проектами. В дополнение к своему опыту журналистики, она более 15 лет занимается просветительской деятельностью на темы здоровья и хорошего самочувствия как в классе, так и за его пределами.

В дополнение к своему опыту журналистики, она более 15 лет занимается просветительской деятельностью на темы здоровья и хорошего самочувствия как в классе, так и за его пределами.

Узнайте больше о The Spruce’s Редакционный процесс

Ель / Кевин Норрис

Прочная и простая в работе медная труба часто используется в домах в качестве водопроводной трубы. Поскольку медь — красивый металл, будь то полированный и блестящий или оставленный для старения до зеленой патины, медная труба часто используется в качестве материала для изготовления из-за ее собственных декоративных качеств.

Хотя медь мягкая, она недостаточно мягкая, чтобы плавно и идеально гнуться сама по себе. Изгиб медной трубы без применения специальных методов или инструментов обычно приводит к разрушению трубы. Вместо непрерывной кривой труба будет изгибаться и складываться в предполагаемой точке изгиба. Для крафта это, как правило, не тот вид, который вам нужен. Для сантехники он препятствует течению воды.

Существует несколько надежных способов сгибания медной трубы. Некоторые методы даже не требуют специальных инструментов. Вместо этого они используют простые материалы, которые, возможно, уже есть у вас дома. Ниже перечислены четыре наиболее распространенных метода, а также несколько общих советов.

Наконечники для гибки медных труб

- Опора для труб : Поддержка медной трубы по всей длине изгиба является ключом к постоянной форме. Опора может быть как внутри, так и снаружи трубы.

- Медленно изгибать : Быстрое изгибание медной трубы может вызвать ее перекручивание, даже если она правильно закреплена. Или, если вам удастся получить правильную кривую, внутри кривой могут появиться ряби. Всегда медленно наклоняйтесь.

- Придание формы изгибу : Сгибание трубы через колено с мягкой подкладкой — это самый быстрый способ согнуть медную трубу примерно до радиуса от 4 до 8 дюймов. Но вы также можете использовать другие изогнутые предметы для придания формы: металлические банки, ведра или большие трубы.

Совет

Медь может быть дорогой. Если вы пытаетесь согнуть медь для сантехнического проекта, найм квалифицированного сантехника для гибки труб может быть более рентабельным, чем покупка нескольких труб, если ваши попытки согнуть трубы самостоятельно пойдут наперекосяк.

-

01 из 03

Использование пружины для изгиба трубы

Трубогибочные пружины вставляются в медную трубу и служат опорой для лучшего распределения усилия. С трубчатыми пружинами возможны изгибы до 180 градусов. Трубчатые пружины поставляются в наборах различных размеров, которые подходят для медных труб диаметром от 1/4 дюйма до 5/8 дюйма.

Чтобы согнуть медную трубу трубчатой пружиной:

- Несмываемым маркером отметьте место на медной трубке, где вы хотите сделать изгиб.

Метка должна быть в самой внешней точке радиуса изгиба.

Метка должна быть в самой внешней точке радиуса изгиба. - Очистите все заусенцы на конце медной трубы от резки.

- Выберите правильный размер пружины для трубы. Некоторые пружины помещаются в трубу, в то время как другие типы предназначены для установки снаружи.

- Если пружина длиннее трубы, ее можно легко извлечь после сгибания трубы. Если пружина короче, прикрепите к концу пружины проволоку.

- Набив медную трубу мягкой тканью, согните ее над коленом. Перемещайте трубу вперед и назад к левой и правой сторонам колена, чтобы создать более плавный изгиб.

- Снимите пружину. Если пружину трудно снять, попробуйте повернуть ее по часовой стрелке.

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

- Несмываемым маркером отметьте место на медной трубке, где вы хотите сделать изгиб.

-

02 из 03

Используйте песок или соль для сгибания трубы

Плотные материалы, упакованные внутри медной трубы, производят эффект, очень похожий на пружины, изгибающие трубу.

Они препятствуют тому, чтобы какая-либо отдельная область воспринимала всю изгибающую силу. Вместо этого сила распределяется по всей длине кривой. Можно использовать мелкий песок и соль.

Они препятствуют тому, чтобы какая-либо отдельная область воспринимала всю изгибающую силу. Вместо этого сила распределяется по всей длине кривой. Можно использовать мелкий песок и соль.

Чтобы согнуть трубу с помощью песка или соли:

- Выпрямите медную трубку или шланг. Он не должен быть идеально прямым; только достаточно прямо, чтобы позволить материалу течь.

- Обклейте нижнюю часть медной трубы клейкой лентой или изолентой.

- Заполните медную трубу песком или солью с помощью воронки.

- Заклейте другой конец трубы.

- Изогните трубу до нужной кривой.

- Снимите ленту и дайте песку или соли вытечь.

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

Ель / Кевин Норрис

-

03 из 03

Используйте инструмент для гибки труб, чтобы согнуть трубу

Трубогиб — это небольшой, недорогой, специализированный инструмент, который делает только одну вещь, но делает это очень хорошо.