Самодельный фрезерный стол. Фрезерные столы для ручного фрезера :: SYL.ru

Профессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак – залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное – в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно – электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

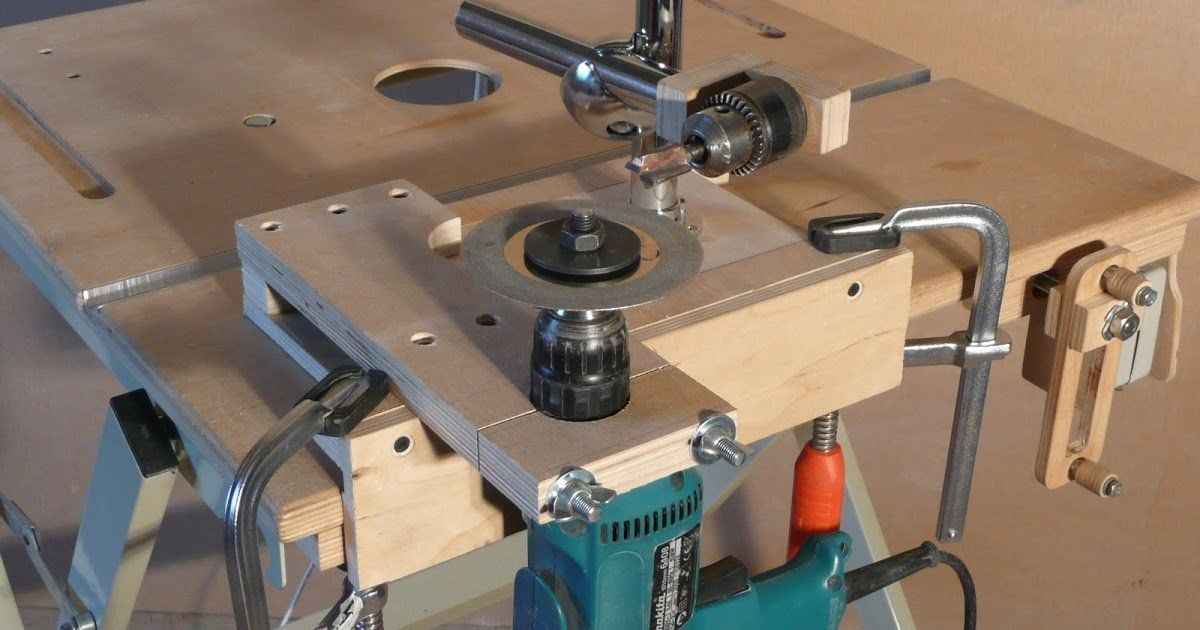

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент — и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

Как устроены фрезерные столы

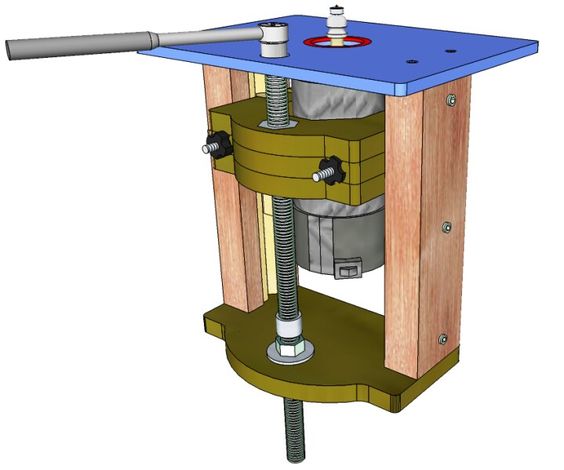

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости — устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Только сам фрезер для фрезерного стола и при необходимости — устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

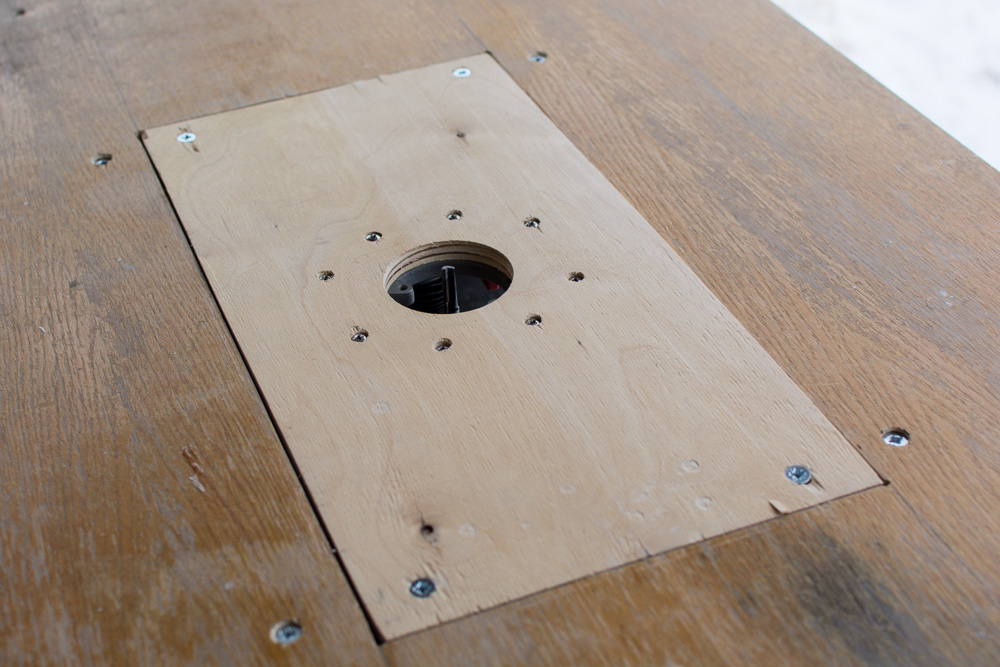

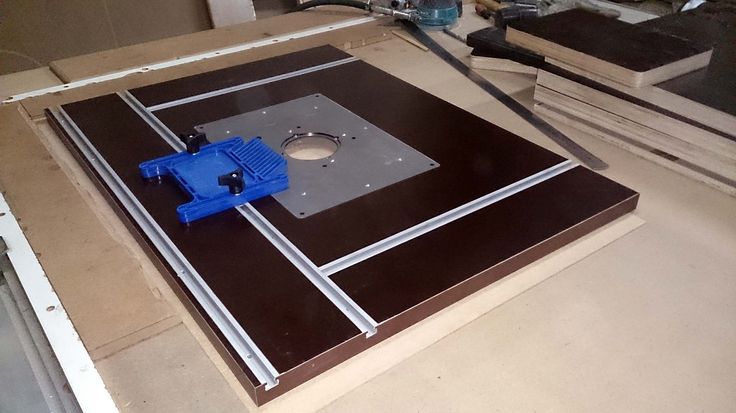

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить – полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

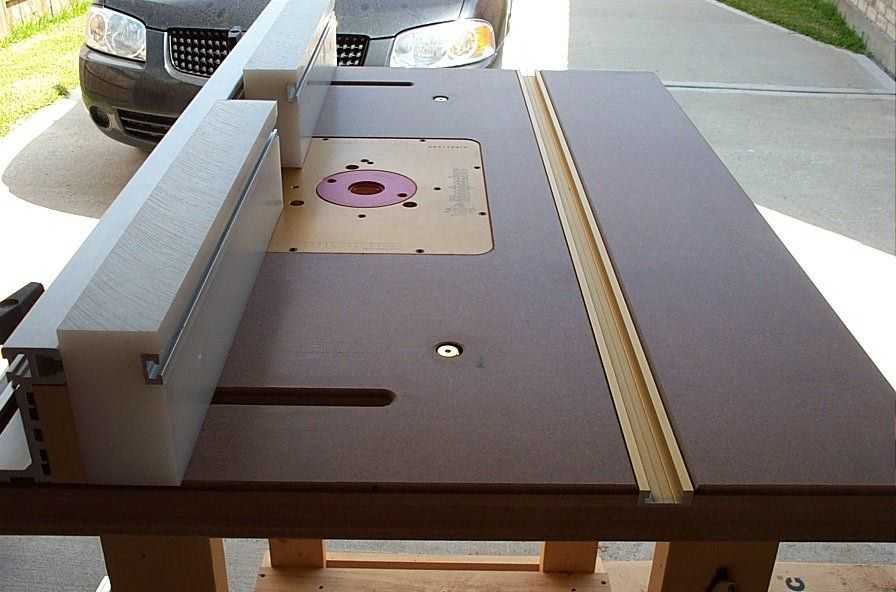

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной – обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом – устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность – основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом – не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

Самодельный фрезерный станок по дереву, чертежи стационарного фрезера, установка шпинделя своими руками: фото и видео-уроки, цена

Статьи

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

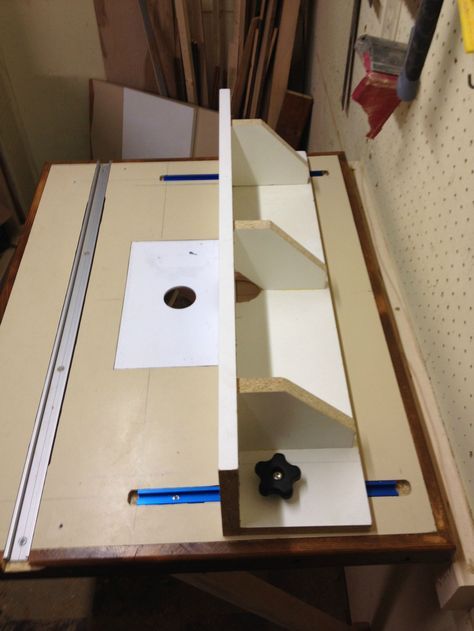

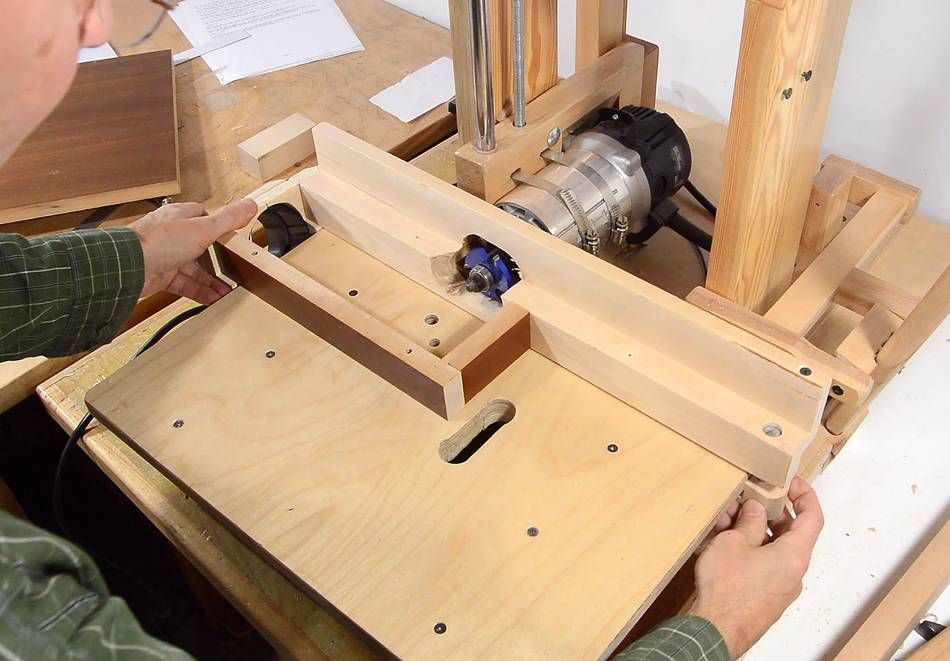

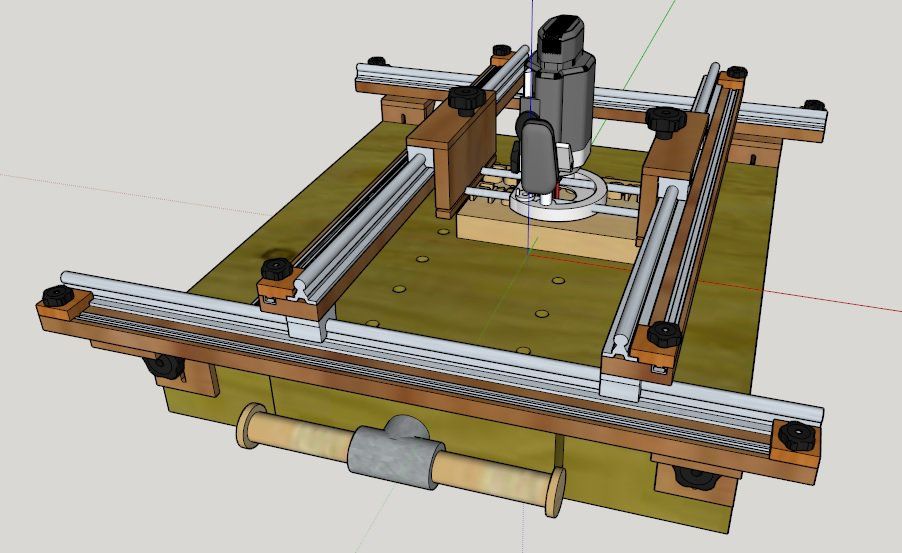

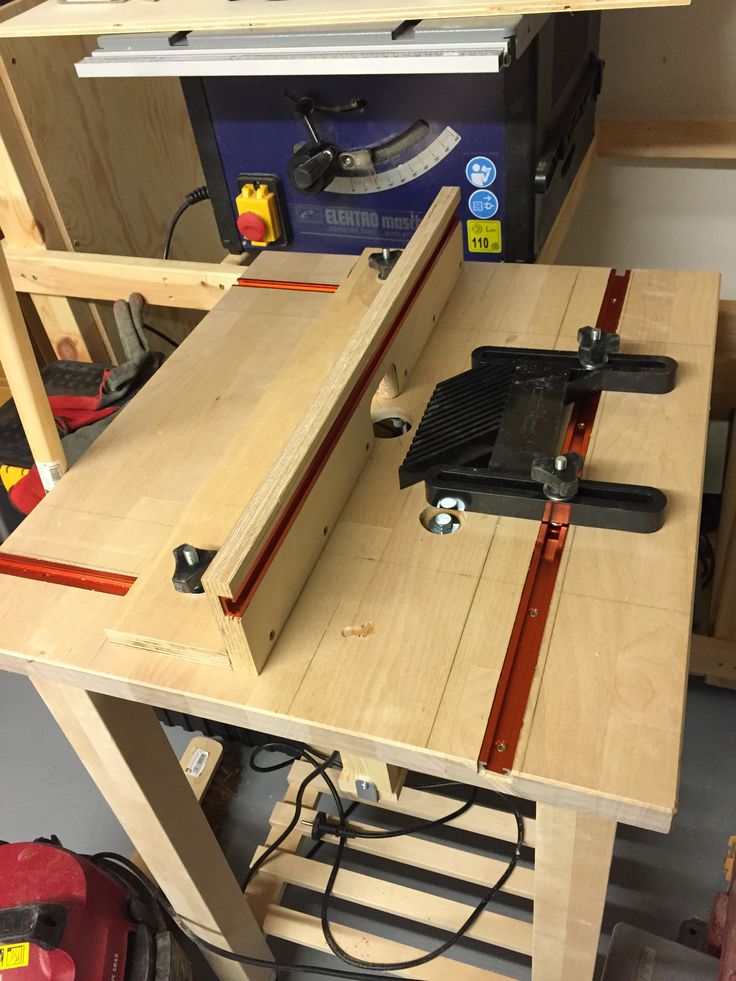

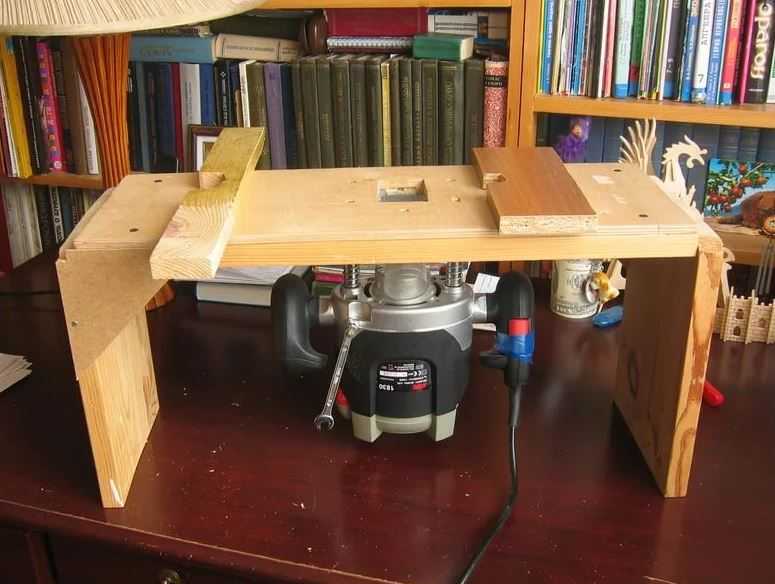

На фото представлено устройство, сделанное самостоятельно.

Начальная информация о процессе

Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В зависимости от ее типа можно произвести тот либо иной способ фрезерования:

- Концевая обработка направлена в первую очередь на то, чтобы сделать в детали канавку или паз определенного размера.

- Фасонная технология подразумевает проведение работ с профильными элементами вроде багетов, шестерней, а также оконных рам.

- Торцевая методика фрезерования, как правило, применима к максимально большим поверхностям.

Наглядно демонстрируется схема торцевого фрезерования.

Дополнение! Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез. При таком варианте можно легко осуществить раскрой материала с дополнительной обработкой крайней части.

Составные части устройства

Чтобы сделать своими руками непосредственно самодельный стационарный фрезерный станок по дереву, необходимо ознакомиться с основными компонентами данного механизма. Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Приводящий механизм

На этапе проектирования начинающий мастер должен решить, какой мощности двигатель будет использоваться..thumb.jpg.b9b76a4723d21ce0ddae24fe544889c7.jpg) Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

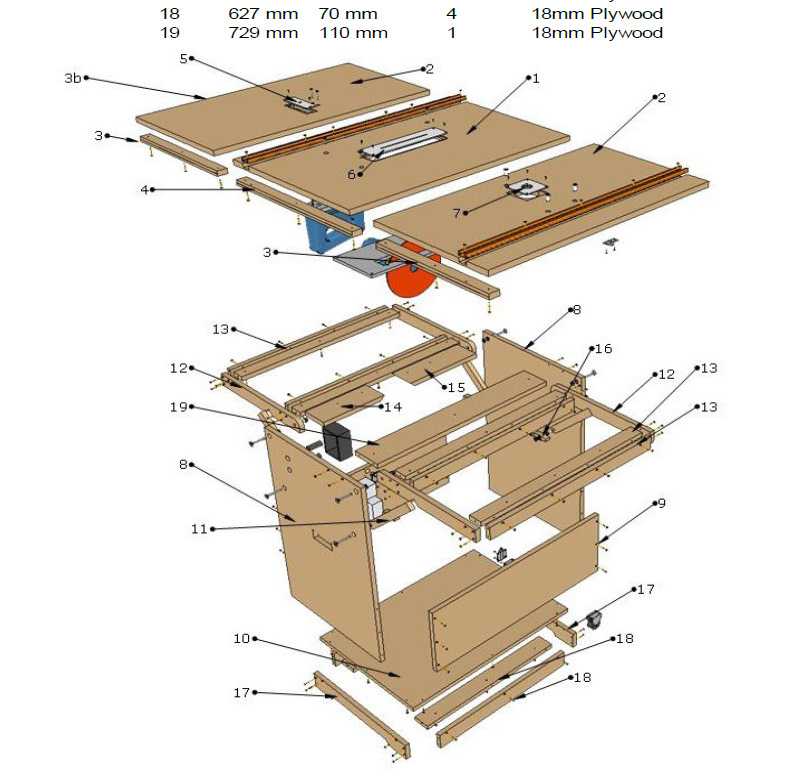

Рекомендуется взглянуть на чертежи самодельного фрезерного станка по дереву.

Оптимальный вариант заключается в применении двигателя, мощность которого колеблется в пределах 1-2 кВт. При наличии такого агрегата можно использовать практически любые типы фрез, осуществляя обработку древесины в стандартном режиме.

Для проведения работ может подойти как электрический лобзик по дереву, так и ручные инструменты, вроде дрели или болгарки.

При выборе двигателя немалую роль играет количество оборотов, производимое за одну минуту. Чем выше показатель, тем равномернее и чище будет срез. Лучше всего, если мотор рассчитан на подключение к бытовой сети с напряжением 220 вольт.

Регулировочный лифт

Когда изготавливается самодельный фрезер по дереву, определенное внимание следует уделить данному приспособлению. Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

При включении устройства каретка должна двигаться вниз или вверх. Полозья выполняют функцию защитных ограничителей. Фиксирующий винт позволяет закрепить каретку в одном положении после выбора конкретной высоты. Что касается корпуса, то он удерживает полностью всю конструкцию.

Так выглядит самодельный шпиндель для фрезерного станка по дереву.

Подобное приспособление обеспечивает регулирование выхода сменной насадки непосредственно над поверхностью стола. Для удобства лифт снабжается специальными шестернями.

Опорная конструкция

Если нет готового стола, то его можно легко сделать из древесины. Хотя данный материал боится влаги, из него получаются достаточно долговечные и надежные конструкции. В ходе работ для создания основной плоскости могут использоваться древесные плиты различного типа.

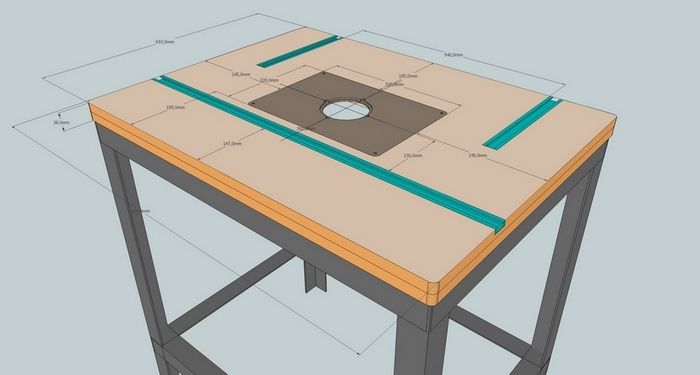

Перед основными работами должны быть составлены чертежи самодельного фрезерного стола по дереву, на которых следует выделить наиболее важные места. При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

Можно изготовить примерно такой стол для станка.

Изготовление насадки

При необходимости может использоваться самодельная фреза по дереву, позволяющая осуществлять несложные работы.

Детальная инструкция по изготовлению подобной насадки приведена ниже. Деталь будет изготавливаться непосредственно из полотнища резака поэтапно.

- Сначала делается отверстие точно в центральной части. Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля.

- Следом производится центрирование диска. Простым карандашом четко обрисовывается контур. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее проделываются зубчики с помощью отрезного круга. Их количество обычно составляет около 20 штук. Угол наклон прорезей должен соответствовать 30 градусам.

- На завершающей стадии подготовленная насадка устанавливается непосредственно на станок. Для тестирования можно использовать ненужную заготовку из дерева. Выборка древесины должна происходить равномерно.

Показан один из этапов изготовления детали.

Внимание! Самодельные фрезы по дереву для ручного фрезера или станка не рекомендуется подвергать термической обработке в домашних условиях, так как качество режущего элемента может только ухудшиться.

В качестве заключения

Отталкиваясь от вышеизложенной информации, многие начинающие мастера смогут самостоятельно соорудить незамысловатый деревообрабатывающий станок, который может применяться для осуществления несложных работ. Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

Схема

Схема устройства оборудования приведена ниже:

Необходимые инструменты

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали. К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

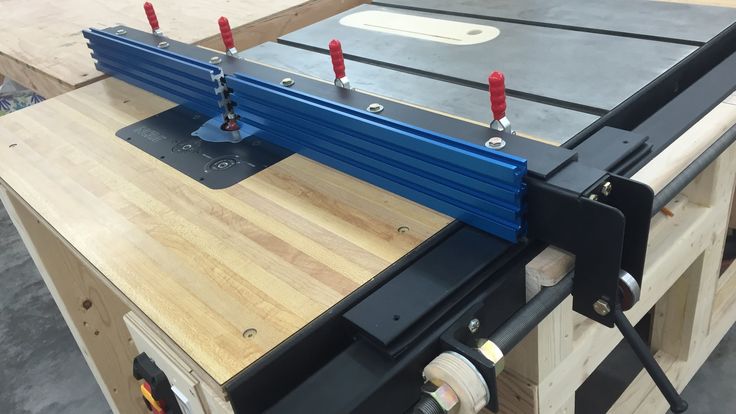

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи. - Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.

д.

д. - Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины. Так столешница надёжно зафиксируется в углублении.

Так столешница надёжно зафиксируется в углублении.

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита.

Гасит волны упругости.

Гасит волны упругости. - Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону. Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок. К ней присоединяется привод и шланг пылесоса.

- Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

Надежный фрезерный стол своими руками. Как сделать своими руками фрезерный станок по дереву

Что такое фрезерный станок, для чего он предназначен и каковы его основные характеристики?

Станок фрезерный — это металлорежущий и деревообрабатывающий станок.

Станок фрезерный по дереву применяется для обработки тонких, сложных плоскостей, зубчатых колес и подобных изделий с помощью металлообрабатывающего инструмента (резца).

Также этот станок за короткий промежуток времени может очень быстро переработать любые пиломатериалы в очень больших объемах.

Деревообрабатывающий станок стоит довольно дорого, если покупать его напрямую с завода, поэтому мало кто сможет его купить. Но если вы посмотрите на другую сторону медали, то иметь дома фрезерный станок вполне рентабельно. По этой причине часто многие простые люди, работающие на этих станках, и мастера, с большим опытом, приходят к пониманию того, что: «Фрезерный станок нужно делать самому, своими руками!» и думают правильно, ведь это вполне возможно и не так уж и сложно.

Какими знаниями нужно обладать, чтобы построить фрезерный станок по дереву своими руками?

Характеристики фрезерного станка

Существует множество различных установок. Начиная от самых простых и заканчивая самыми сложными. Для домашних условий достаточно обычной установки с фиксированным положением, которая имеет возможность вручную разбирать, регулировать и переустанавливать слесарный инструмент (резец).

Для того, чтобы собрать обычную установку, необходимо обязательно узнать, из чего она состоит, ее основные узлы и приступить к работе, опираясь на схемы строения домашнего фрезерного станка.

Устройство фрезерного станка:

Столешница

Станина

Двигатель

Фреза

Станина является основной частью всей системы. Кровать не должна болтаться, она должна быть прочной и иметь хорошую поддержку.

Где крепится кровать?

Часто кровать крепят к полу комнаты с помощью металлического крепления.

Не так часто встретишь, когда кровать устанавливается без крепления. В этом случае фиксация появляется за счет собственного веса устройства. Если вам нужен станок, на котором будут производиться легкие работы по дереву, то в этом случае можно обойтись и без крепления. Получится своеобразный ручной фрезерный станок.

Без крепления работа будет быстрой и сверхмобильной.

Столешница является вторым по значимости компонентом этой конструкции. Главной характеристикой является его размер.

Главной характеристикой является его размер.

Куда крепится столешница?

Столешница крепится к кровати. Он также должен иметь горизонтальную ровную поверхность.

На столе для фрезерного станка не должно быть сучков, зазоров, на кромке должен быть ограничитель под видом деревянной или металлической планки. Сбоку делаются отверстия для установки слесарных инструментов (резцов).

Инструмент для металлообработки (резец)

Неподвижный резец расположен таким образом, что ось вращения находится в вертикальном положении. При обработке пиломатериала важно вести его горизонтально по упору с отверстием. Когда нужно резать доски или балки, очень важно иметь возможность заменить и отрегулировать высоту резака. Для этого нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на кровати, получится подвижная столешница. Этот вариант не очень практичен, но вполне осуществим.

Вариант 2. Закрепить слесарный инструмент (резец) на подвижном предмете, который будет крепиться к станине, также можно использовать винтовой подъемник, замаскированный под подъемную систему, или любой другой регулирующий механизм.

Двигатель фрезерного станка

Двигатель широкого универсального фрезерного станка должен располагаться рядом с фрезой и подключаться к ней.

Существует несколько способов установки:

- Место под столешницей

- Место над столешницей

В 1-м способе мотор нужно укреплять снизу к станине. В этом случае нет необходимости увеличивать размеры деревообрабатывающего станка.

2-й способ. При этом раму необходимо закрепить над столешницей, а также разместить на ней крепления двигателя.

Если вам нужен более сложный токарно-фрезерный станок, то при желании можно выбрать другие места расположения металлообрабатывающего инструмента (резца) и двигателя. Пример: сначала оборудовать горизонтально-фрезерный агрегат, но перед этим должен быть заранее подготовлен чертеж фрезерного станка.

Также из соображений безопасности важно будет провести электричество к мотору и надежно его зафиксировать, так как при сильной вибрации на незафиксированных замках, то при больших и мощных оборотах двигатель способен вылететь аппарата, так как крепления, скорее всего, будут сильно повреждены из-за огромной перегрузки.

Когда идет этап подключения к электроснабжению, то необходимо рассчитывать на нормативное напряжение электрической сети 22О В.

Фрезеровщики — специалисты советуют ни в коем случае не менять обмотку двигателя, так как в этом случае КПД (КПД) он не повысит, очень вероятно, что снизит.

Безопасность домашнего фрезерного станка

Для обеспечения безопасности необходимо, кроме оборудования с ограничителями, обеспечить хорошее освещение рабочей поверхности.

В целях производственной деятельности при обработке на фрезерных станках должен применяться двигатель с удельной мощностью:

0,5 Киловатт — эта мощность самая маленькая, она позволяет снять с дерева наружный слой, шкурить его или выбрать шлиц;

До 1,5 Киловатт – устройства с такой мощностью позволяют проводить самую глубокую обработку пиломатериалов, а также эта мощность легко подходит для ежедневного использования.

2,5 Киловатт — лучший тип мощности, так как такой аппарат сможет поддерживать полную производительность, сочетать в себе любые фрезы разной конфигурации или объема, однако такие мощные аппараты используются только специалистами, по этой причине новички не посоветовали установить этот двигатель.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома изготовлен и установлен, то при бережном его использовании у любого специалиста 100% будут все необходимые материалы, которые точно сделают работу как минимум удобной.

Время считывания ≈ 9 минут

Дерево считается самым практичным материалом для создания различных предметов, конструкций и инструментов. Это могут быть детские игрушки, мебель, жилые постройки, предметы быта и агрегаты. Дерево – натуральный и экологически чистый материал, по этой причине многие мастера отдают предпочтение ему при изготовлении самодельных конструкций. Иметь для своей домашней мастерской фрезерный станок по дереву, сделанный своими руками, мечтают не только любители, но и профессионалы.

Устройство домашней мастерской

В личной мастерской по обработке изделий из дерева могут использоваться различные машины и конструкции, есть как универсальные приспособления, так и установки узкой специализации. Работа с деревом в домашних условиях имеет свои особенности и сильно отличается от работы деревообрабатывающего предприятия.

Работа с деревом в домашних условиях имеет свои особенности и сильно отличается от работы деревообрабатывающего предприятия.

Организация мастерской по деревообработке

Какие приспособления можно найти в домашней мастерской:

Хорошо оборудованная домашняя мастерская позволяет выполнять работы по дереву любой сложности. Самодельное оборудование ничем не уступает заводскому, если при изготовлении использовались чертежи с точными размерами и соблюдалась правильная технология работы, как показано на видео.

Характеристики фрезерного оборудования

Фрезерование — обработка древесины за счет вращения фрез специального устройства, в котором отделяется часть стружки. Обрабатываемая плоскость может быть как профилированной, так и полностью гладкой. Фрезерный станок по дереву своими руками имеет следующий набор элементов:

Стандартный фрезер имеет цилиндрическую форму и представляет собой металлорежущий инструмент, весь корпус оснащен режущими кромками. Перед тем, как сделать в домашних условиях обычный стационарный станок, следует знать, какие составные части устройства в нем должны быть:

Перед тем, как сделать в домашних условиях обычный стационарный станок, следует знать, какие составные части устройства в нем должны быть:

Типы машин:

Все фрезы имеют важные технические характеристики, влияющие на назначение и характер использования станка: скорость вращения, мощность двигателя или механизма привода, площадь рабочей поверхности, пылеотсос, габариты всей конструкции и ее вес.

Самодельный станок с ЧПУ

Для сборки фрезерного станка с числовым программным управлением потребуется нарисовать подробный чертеж с размерами и приобрести все необходимые инструменты.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже приведены некоторые иллюстрации из инструкций по сборке оборудования.

Промежуточный этап сборки

Приступим:

- Нам не нужен готовый комплект для изготовления фрезерного станка с ЧПУ, поэтому стоит обратить внимание на подробную схему станка.

- Основой станет станок со сверлом, головку которого заменят на фрезерную головку. Также нам понадобятся детали старого принтера, а именно каретки. Они обеспечат перемещение механизма в разных плоскостях. В качестве шагового двигателя будет использоваться электродвигатель с достаточной мощностью.

- Механизм будущего фрезера должен быть создан строго по чертежам.

- Для изготовления несущей конструкции крепим брус прямоугольного сечения к направляющим. Соединяем детали болтами.

- Сваривать детали между собой не стоит, так как в результате вибрационных нагрузок сварные соединения со временем деформируются и изменяют общую геометрию конструкции. Сборка фрезерного станка с ЧПУ по дереву своими руками по габаритным чертежам показана на видео в конце.

- Для организации вертикального перемещения инструмента вдоль оси нам понадобится алюминиевая пластина. Размеры должны совпадать с размерами фрезерного агрегата.

- Сборку составных элементов начинаем с установки двух шаговых электродвигателей для трансмиссии, монтируем их за осью на основной корпус станка. Каждый из моторов будет двигать голову в определенном направлении: вертикально и горизонтально.

- Нам нужны три шаговых двигателя с пятью проводами, которые можно позаимствовать у старого матричного принтера. Они способны обеспечить движение механизма в трех разных плоскостях. Для конструкции привода используем предварительно подобранные по чертежам с размерами шпильки и гайки. Вал крепится к двигателю резиновой изоляцией от силового кабеля. Также для фиксации послужит капроновая втулка с винтом; используем в изготовлении дрель с напильником.

- Переходим к электрооборудованию машины. Начинкой послужит хорошо написанный софт с драйверами. Подключение к блоку осуществляется через шаговые двигатели через порт LPT. Схемы подключения показаны на рисунках.

- После подключения всех устройств ЧПУ загрузите программное обеспечение и драйверы, запустите станок в пробном режиме и проконтролируйте его работу.

Если будут замечены какие-либо ошибки или недостатки, их следует немедленно устранить. Изготовление фрезерного станка с ЧПУ показано в тематическом обучающем видео с пошаговыми инструкциями и пояснениями принципов работы оборудования.

Если будут замечены какие-либо ошибки или недостатки, их следует немедленно устранить. Изготовление фрезерного станка с ЧПУ показано в тематическом обучающем видео с пошаговыми инструкциями и пояснениями принципов работы оборудования.

Сверлильный станок

Технология сборки станка из дрели для домашней мастерской считается самой простой и понятной. Однако следует помнить, что сверлильный патрон имеет скорость вращения до 3000 об/мин, что несколько ограничивает использование фрезерного станка.

Для изготовления снаряжения в домашних условиях нам потребуется:

Алгоритм сборки компонентов:

Когда дело доходит до создания собственной мастерской, хочется сделать все на высшем уровне. Сделать станки в домашних условиях несложно, главное заранее составить чертежи с размерами и подготовить все необходимые инструменты. Видео уроки от профессиональных мастеров и фото инструкции обязательно помогут вам в работе.

Часто возникают ситуации, когда нужно сделать паз, аккуратно подрезать край доски или изготовить деталь сложной формы. Обычно эта работа выполняется с помощью маршрутизатора. В хорошо оборудованной мастерской есть все инструменты и все необходимые станки под рукой.

Обычно эта работа выполняется с помощью маршрутизатора. В хорошо оборудованной мастерской есть все инструменты и все необходимые станки под рукой.

А что если, например, вместо мастерской гараж, а в наличии только дрель. Вы можете решить проблему в ближайшем магазине электроинструмента. Но, как обычно, все упирается либо в финансы, либо в то, что фрезер нужен только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой – фрезер из дрели своими руками.

Дрель выполняет роль привода. Режущий инструмент (резец или дрель) зажимается в патроне и обрабатывается. При этом корпус электродрели крепится к какому-либо основанию или механизму, обеспечивающему необходимое расположение режущей части относительно заготовки или детали.

Принцип работы аналогичен заводским вариантам фрезеров. Конструкция механической части также аналогична или полностью повторяет элементы некустарного устройства. Исключение составляют детали насадок для сверл. Кроме того, конструкция механизма зависит от материала изготовления.

Кроме того, конструкция механизма зависит от материала изготовления.

Фрезерный станок может быть простым и содержать минимум деталей и узлов, но при необходимости ничто не мешает «расширить» возможности электродрели, соорудив довольно сложную конструкцию. Все зависит от ваших собственных возможностей и требований к функциональности самодельного инструмента.

Изготовить фрезер своими руками из дрели можно из любых подручных материалов. Главное требование: конструкция должна быть прочной, не допускается наличие люфтов и перекосов, электродрель должна быть надежно закреплена.

Для изготовления деталей можно использовать:

- ДСП или фанера толщиной 12 мм;

- обрезные доски подходящей толщины;

- деревянные брусья.

Также возможно использование других материалов. Например, можно использовать металл. Неплохая идея — основа из толстого оргстекла или акрила. Сквозь такой материал будет видна обрабатываемая поверхность.

Детали соединяются с помощью саморезов. Для надежности все неподвижные соединения можно проклеить любым подходящим клеем (столярным, ПВА и др.).

Болты или шпильки могут потребоваться для крепления подвижных узлов диаметром 6 — 8 мм … Для них потребуются гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющих механизмов, различных креплений и так далее.

В быту часто используется вертикальный ручной фрезер. У него самый простой дизайн для повторения. Достаточно сделать подставку с креплением для электродрели, и устройство готово к выполнению несложных операций. Пример такого самодельного агрегата на фото ниже.

Процесс изготовления такой базы достаточно прост:

- Первая деталь, с которой нужно начать, это основа (подошва). Необходимо вырезать круглую или овальную заготовку.

- Далее делается отверстие для фрезы.

Он должен быть смещен относительно центра детали с учетом толщины боковой стойки.

Он должен быть смещен относительно центра детали с учетом толщины боковой стойки.

- В зависимости от габаритов электродрели изготавливается стойка необходимого размера и крепится к основанию саморезами или мебельными конфирматами.

- Жесткость крепления обеспечивается проставкой (косынкой). Внутренние стороны этой детали должны иметь угол строго 90°.

- Следующий элемент — крепление для дрели. Можно использовать хомут для трубы, как показано на фото, или сделать хомут из дерева или фанеры и закрепить его саморезами.

- В качестве дополнительной фиксации над сверлом устанавливается упор.

Этот вариант подходит для черновой работы или служит временной альтернативой полноценному инструменту. Для выполнения более точных операций придется разработать более сложную конструкцию.

Ничто не мешает вам оснастить свою «самоделку» регулировкой вылета фрезы или возможностью изменения угла наклона. Возможно использование сверла в настольном фрезерном станке. Для этого электродрель устанавливается вертикально под рабочей поверхностью.

Возможно использование сверла в настольном фрезерном станке. Для этого электродрель устанавливается вертикально под рабочей поверхностью.

Изготовление фрезера своими руками из дрели не самая сложная задача. Трудности проявляются при использовании такого устройства. Следует учитывать, что электроинструмент не предназначен для такого способа использования и работа с ним будет иметь некоторые особенности и даже недостатки.

Первое, что нужно учитывать, это скорость вращения. Двигатель фрезерного станка может иметь скорость до 20 000 об/мин. У электродрели этот показатель в районе 3000. Из этого следует, что вам придется ограничиться применением фрез, предназначенных для работы на малых оборотах, а регулятор частоты вращения должен быть в максимальном должность.

Аналогичная ситуация с питанием. Двигатель простой электродрели потребляет около 500 – 600 Вт. Мощность роутера 1 — 2 кВт. Это означает, что самодельный фрезерный станок справится с обработкой не слишком твердых материалов (дерево, фанера, пластик).

Точность фрезерования также не идеальна. В конструкции заводского фрезера отсутствуют шестерни или редукторы. В электродрелях для передачи вращения от двигателя к патрону используется зубчатая передача. Из-за этого возможно наличие люфтов, а следовательно, могут возникать биения и вибрации, что негативно скажется на качестве работы.

Видео: Фрезер от дрели Bosch

Простая конструкция, скорее всего, не будет предусматривать регулировку глубины резания. Вы можете расположить фрезу или сверло, удерживая хвостовик в патроне на необходимой высоте.

Также не забывайте о технике безопасности. Патрон — не самый идеальный способ крепления фрезы. При высоких оборотах вибрация может привести к раскручиванию ослабленного патрона.

Кнопка включения самодельного роутера будет расположена в неудобном месте. Крепко держите устройство руками во время работы.

Конечно, недостатков у самодельного бура из дрели достаточно, но есть и положительные стороны. Попробуйте просверлить стену обычным фрезером. Теоретически можно, но удобнее делать электродрелью. Для этого достаточно снять его с крепления и использовать по назначению.

Попробуйте просверлить стену обычным фрезером. Теоретически можно, но удобнее делать электродрелью. Для этого достаточно снять его с крепления и использовать по назначению.

Все фото из статьи

Каждый владелец, желающий достойно оборудовать собственную домашнюю мастерскую, стремится установить в ней небольшой, но многофункциональный станок. На современном рынке стоимость такого оборудования довольно высока, поэтому приходится изготавливать его самостоятельно. Опытные мастера утверждают, что сделать вертикально-фрезерный станок по дереву своими руками вполне реально, главное иметь желание.

Какие есть варианты

Самодельный фрезерный станок по дереву для домашней мастерской, как вы понимаете, из воздуха тоже самое не делается, поэтому на материалы и основные рабочие узлы придется потратиться. Часто цена такой конструкции зависит от стоимости основного узла, включающего в себя электропривод и сам режущий фрезер.

Самый простой и доступный фрезерный станок можно сделать из обычной электродрели или перфоратора. Если инструмент жестко закреплен на вертикальной скобе и зажат в патроне фрезы, то можно обрабатывать мелкие детали, удерживая их в руках или закрепляя в подвижных зажимах.

Если инструмент жестко закреплен на вертикальной скобе и зажат в патроне фрезы, то можно обрабатывать мелкие детали, удерживая их в руках или закрепляя в подвижных зажимах.

Важно: ручной фрезерный станок по дереву для дома может быть выполнен в двух вариантах. Первое направление предусматривает жесткую фиксацию рабочего режущего механизма, при этом сама деталь или станина с зажатой в ней деталью выполнена подвижной. Второй подход принципиально противоположен, здесь заготовка жестко закреплена, а вокруг нее перемещается режущий инструмент.

Между ними устанавливается деревянная платформа с жестко закрепленными на ней зажимами, в них будет зажиматься деталь.

Платформу можно перемещать вручную или за ней можно прикрепить рычаг.

- Более функциональный станок можно сделать из электродрели. Для этого используется несколько деревянных брусков и 4 гладкие металлические трубки, желательно алюминиевые. Идея состоит в том, чтобы обеспечить управляемое перемещение сверла в 3-х плоскостях.

Вверх-вниз, влево-вправо и вперед-назад;

Вверх-вниз, влево-вправо и вперед-назад; - Сначала нужно построить 2 прямоугольные рамки. Рамка, лежащая на столе, отвечает за движение вперед-назад. на него устанавливаются 2 параллельные металлические трубы, по которым будет двигаться вторая рама, находящаяся в вертикальном положении;

- На вертикальной раме, параллельно столу, между брусками врезана следующая металлическая трубка. Эта направляющая будет отвечать за движение механизма по бокам;

- Чтобы закрепить саму дрель на такой раме, нам понадобится пара планок. Сверло будет закреплено на блоке, который крепится между концами этих планок;

- С другой стороны этого импровизированного рычага просверлены планки и установлены на вертикальную трубу рамы;

- Еще одна трубка закрепляется параллельно столу на штанге с дрелью. На втором конце этой трубки, строго параллельно дрели, крепится рукоятка для контроля и управления;

- Размеры всех этих узлов могут быть разными, а принцип соединения показан на фото.

Использование ручного фрезера

В начале статьи мы рассказали о самодельном вертикальном станке для фрезерования изделий из дерева. Это означает, что рабочий инструмент устанавливается в вертикальное положение. Если удобнее установить дрель вертикально над столом, то ручной фрезер лучше стационарно монтировать в стол снизу столешницы. Соответственно, перед тем, как сделать фрезерный станок по дереву своими руками, нужно подобрать стол или хотя бы надежную столешницу.

Но нельзя просто прорезать отверстие и прикрутить инструмент снизу. Опорная плита инструмента должна находиться на одном уровне с опорным столом и оставаться на месте.

Поэтому, как правило, сама столешница состоит из двух слоев. Нижний слой имеет отверстие размером с роутер. А верхняя пластина состоит из двух частей: монтажной пластины для маршрутизатора и базовой пластины, которая постоянно прикреплена к столешнице.

Как видно на схеме, в центре верхней пластины вырезается широкий прямоугольный участок, после чего остаток приклеивается или прикручивается к базовой столешнице. В этом прямоугольном секторе делается отверстие по диаметру рабочего резца. Далее на инструмент навинчивается рабочая пластина. Теперь пластину можно вставить и зафиксировать в нише. На видео в этой статье показано несколько вариантов сборки таких конструкций.

В этом прямоугольном секторе делается отверстие по диаметру рабочего резца. Далее на инструмент навинчивается рабочая пластина. Теперь пластину можно вставить и зафиксировать в нише. На видео в этой статье показано несколько вариантов сборки таких конструкций.

Выход

Современная столярная мастерская – это набор подручных инструментов для обработки всех пород дерева. Это немыслимо без ручной сборки фрезерного станка по дереву. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Дизайн

Стоит знать необходимые части конструкции для фрезеровки. Основными составляющими станка своими руками являются:

- Станина.

- Стол.

- Опора (опора).

- Шпиндель.

- Направляющие для перемещения заготовок.

- Панель запуска шпинделя.

- Контрольно-управляющая техника.

- Набор для резки.

Модели на 220 В имеют дополнительную тележку. Благодаря ему детали можно обрабатывать под разными углами.

Схема

Схема оборудования представлена ниже:

Необходимые инструменты

Для изготовления станины используется очень плотный кусок чугуна или нержавеющей стали. К опоре сверху крепится специальный вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких машинах высота подъема вала может регулироваться.

Сверху установлен шпиндель, оснащенный режущим инструментом. В промышленных моделях используется солидный режущий арсенал. Основные виды оснастки: диск, нож и фрезы различной формы.

Для выполнения резки строго по прямолинейному вектору используется специальная направляющая планка. Благодаря специальному узлу крепления она выдвигается на нужную длину. Качество обработки значительно улучшается при высокой динамике вращения шпинделя.

Классификация блока

Всего существует три категории маршрутизаторов:

- Профессиональные. Обрабатываются заготовки различных размеров и в больших количествах.

Это включает в себя широкий спектр режущих инструментов.

Это включает в себя широкий спектр режущих инструментов. - Быт. По функциональности они подходят только для домашних мастерских.

- Руководство.

Каждая классификация имеет свои подвиды. Итак, профессиональные машины имеют следующие разновидности:

- Стандарт. Они используются для реализации шаблонных операций. Их оборудование позволяет выполнять множество работ и придавать заготовкам необходимую конфигурацию. В режущий арсенал входят: фрезы, сверла разного диаметра, специальные ножи.

- Копировальные аппараты. Они выполняют художественные операции: наносят сложные изображения, располагают образцы на разных поверхностях, украшают орнаментами. В этой работе точность гарантируется, так как заготовка закрепляется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы нужной ширины и глубины, подготавливаются крепежи. Детали нарезаются до нужной длины.

- Для горизонтальной работы с заготовками.

Здесь ось шпинделя горизонтальна по отношению к полу. Существуют цилиндрические и концевые фрезы.

Здесь ось шпинделя горизонтальна по отношению к полу. Существуют цилиндрические и концевые фрезы. - Проведение одновременной обработки с двух сторон. Универсальны. Здесь обрабатываются различные профили. Без этих станков не обходится ни одно производство мебельных комплектующих: стойки, ножки, опорные элементы и т.д.

- Оснащен устройствами ЧПУ. Здесь интегрирован электронный комплекс на базе специального микропроцессора. Он содержит программу, определяющую алгоритм операций. За счет этого значительно повышаются точность, качество и динамика работы, производительность труда.

Бытовые модели имеют небольшие размеры и вес. Они реализуют основные функции (строгание, сверление, шлифование, пиление). Их типы:

- Настольные. Отличается простотой эксплуатации и обслуживания.

- Руководство. Используется для работы с мелкими деталями. На нем готовят пазы небольших размеров, которые требуются для сочленения отдельных компонентов.

Пошаговое создание фрезерного станка по дереву своими руками

Если по каким-то причинам сложно приобрести это оборудование, то можно собрать установку самостоятельно. Учитываются все следующие компоненты:

Учитываются все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Занос.

- Пылесос для удаления стружки.

Какие комплектующие и материалы необходимы в работе

Для создания силовых элементов используются стальные уголки и трубы с минимальной толщиной стенки 2 мм. Варианты их соединения – сварка или винты. Все металлические детали загрунтованы и окрашены для защиты от коррозии.

Для столешниц и некоторых других элементов подходят прочные классы ДСП и фанеры. Они устойчивы к влаге, перепадам температур и другим опасностям.

Электродвигатель

Необходим, когда вы планируете создать небольшой фрезерный станок с ЧПУ. Важнейшим его параметром является мощность. Лучше использовать устройство на 1100 Вт. Это позволит вам использовать различные фрезы.

Также можно использовать мотор от ручного электроинструмента: дрели, перфоратора или болгарки.

тип двигателя

Для достижения оптимальной производительности машина может быть основана на асинхронном блоке с тремя фазами. Затем роутер будет подключен к сети, руководствуясь специальной схемой. Он использует алгоритм «звезда-треугольник». В результате двигатель запускается плавно и позволяет машине работать на максимальной мощности.

Если такой двигатель подключить к сети с одной фазой, то он потеряет 50% КПД. Если сеть не позволяет такой тип подключения, то используется 1-2 фазный двигатель.

Как выбрать силовой привод фрезера по дереву для домашней мастерской

По рекомендациям специалистов для планируемого фрезера лучше использовать силовой агрегат с минимальной мощностью 1,4 — 1,6 кВт. Если планируется выполнение солидного объема работ, этот показатель складывается на 20-25%.

Мощное оборудование будет работать без лишней нагрузки, снизится вероятность поломок, увеличится срок его эксплуатации. Также на такой станок можно поставить большие фрезы.

Скорость

При подборе двигателя важно учитывать параметр его оборотов — частоту вращения. Она должна быть в пределах от 10 000 до 35 000 об/мин.

По мере увеличения диаметра фрезы развивается угловая динамика. При превышении определенного предела из-за силы трения температура обработки резко возрастает, а заготовка покрывается темными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трехфазным устройством. Если использовать мотор от любого инструмента, предназначенного для работы от бытовой сети, то проблем в работе станка возникнуть не должно.

Так или иначе, силовой кабель должен быть устойчивым к износу и иметь сечение, соответствующее мощности машины.

Верстак

Это специальный рабочий стол. Может комплектоваться различными вспомогательными элементами. Его параметры определяются количеством свободного места в помещении. Также учитывается планируемый объем работ.

На сегодняшний день наиболее распространенными типами станков фрезерного стола являются:

- Статический. Это полноценная рабочая платформа.

- Портативный. Это настольная версия, быстро собирается и позволяет выполнять фрезерные операции.

- Совокупность. Имеет такие особенности, за счет которых расширяется площадь пилы.

Для бытовой мастерской оптимален п.1. Второй тип подходит для работы с мелкими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Для его изготовления необходимы чертежи (хотя бы от руки), а также профильные трубы 2,5х2,5 см. Всего их нужно 4. Они сварены между собой. С одной стороны создаваемого стола приваривается пятая труба. Он необходим для перемещения направляющей планки. Ноги крепятся к трубам аналогичным способом.

Для усиления конструкции со всех сторон добавляется по одному уголку одинаковой длины. Это позволит надежно зафиксировать столешницу в углублении.

Изготовление столешницы

Для этого используется лист с определенными размерами:

- фанера ламинированная плотная толщиной 1 см; Плита ДСП

- от 2,5 см, имеющая полимерный защитный слой сверху и по торцевым сторонам.

Такие изделия обладают лучшей устойчивостью к агрессивным внешним факторам, если сравнивать с деревянными аналогами. В рабочем листе нужно создать углубления, и поместить в них металлические профили.

Изготовление станины самодельного фрезерного станка по дереву своими руками

Процесс проходит так: болгаркой отрезаются необходимые заготовки (углы). На нижней стороне размещаются усиливающие поперечины. К торцевым зонам привариваются опорные элементы (пластины). В них можно сделать резьбовые отверстия. Затем в них вкручиваются болты.

Вместо уголков можно установить дополнительные опоры. Для этой задачи к длинным сторонам крепятся две трубы. Они будут поддерживать фанеру, будут ограничителями для машины. Для лучшей устойчивости стола между его ножками на расстоянии 20 см от поверхности пола приваривают перемычки.

Для лучшей устойчивости стола между его ножками на расстоянии 20 см от поверхности пола приваривают перемычки.

Дополнительные защитные элементы

Работа на машине должна быть безопасной как для пользователя, так и для тех, кто может случайно оказаться рядом. Для этого создаются специальные ограждения из мощного оргстекла с минимальной плотностью 4 мм. Рядом с самим прибором можно соорудить прозрачный экран.

Желтым цветом отмечены те предметы снаряжения, которые выходят за пределы кровати. Такая маркировка должна быть на быстро движущихся деталях, внутренних поверхностях кожухов и дверей.

Также ваша машина должна быть оборудована защитой от перегрузок. Эта система автоматически блокирует подачу питания в опасных ситуациях (например — тупик фрезы), автоматически тормозит шпиндель после отключения привода.

Прочие функциональные детали

Их список следующий:

- Опорная плита. Он гасит упругие волны.

- Плата привода для гашения вибрации.

- Гребенчатые упоры (гребенки). Нужен для нейтрализации вертикальных колебаний заготовки.

- Статический боковой упор. Обеспечивает правильную подачу заготовки и глубину ее горизонтальной обработки.

- Пылеуловитель.

Блок привода

Отверстие для размещения привода лучше сделать круглым, чтобы машина меньше вибрировала во время работы. Двигатель не должен соприкасаться с пластиной.

Установка привода в эту пластину производится следующим образом:

Плату привода лучше создавать из текстолита или стеклотекстолита толщиной не менее 1,5 см.

Для плиты используется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плата и пластина разделены зазором 0,5 — 1 мм. Желательно, чтобы на двигателе были монтажные ножки, и они должны выходить за пределы кузова. Это позволит фрезе двигаться вверх. Для крепления используются длинные моторные болты. Снятие фрезы обеспечивают следующим образом: между корпусом двигателя и подушкой подвески на болты поочередно надеваются стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – толстая фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребенки и подступенки. Первые два находятся на расстоянии 5 мм от внешних краев среза фрезы. Остальные — через 2,5-3 см. Положения упоров зависят от параметров и качества заготовки.

Боковое перемещение фрезы можно немного отрегулировать, повернув упор и зафиксировав его зажимом.

Схема бокового упора следующая:

Можно настроить так:

Элементы системы

- Ведро на 15-20 литров. С плотной крышкой и защелкивающимися защелками.

- Патрубок 1 — входной. Диаметр — 2 см. Его конец скошен на 45 градусов и повернут на 25 градусов наружу. Его размещают на расстоянии 2 см от края емкости.

- Патрубок-2 — выхлопной. Диаметр — 3 см. Ставится строго вертикально на ковш. Его выборочное окончание сужено до 1,5-2 см.

- Пылесос.

Гребни

Для гребней используется дуб или орех, без грибков и дефектов. Они выполнены с правой и левой стороны для удобной подачи заготовки.

Они выполнены с правой и левой стороны для удобной подачи заготовки.

Длина первого зуба уменьшена на 3 мм. Причина в том, что он действует как пружина отскока для всего гребня. Без этого может произойти поломка.

Гребенки крепятся к упору специальным болтом через прорезь.

Нерабочий элемент крепится саморезом к тому же упору через отверстие D7.

Для работы гребенку располагают так, чтобы она касалась заготовки всеми зубьями, кроме начального. Затем его закрепляют барашком.

В каком порядке собираются комплектующие

Здесь работа идет по следующему алгоритму:

- Создание каркаса.

- Установка столешницы и навесных частей.

- Конструкция кладется на бок. К нему подключаются привод и шланг пылесоса.

- Машина находится в рабочем положении и подключена к сети.

- Проверяем его работу.

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно собрать из дрели, болгарки, «стиралки». Это самые популярные бытовые варианты. Устройства получаются меньшей мощности и ручного типа, но подходят для мелких работ.

Это самые популярные бытовые варианты. Устройства получаются меньшей мощности и ручного типа, но подходят для мелких работ.

Как сделать функциональный фрезер по дереву из обычной дрели

Здесь строится стенд и меняется оснастка. Это основные критерии для создания такой версии роутера.

Хвостовик фрезы фиксируется в патроне. Можно изготовить вертикальную и горизонтальную фрезу (примеры 1 и 2). Подставка изготовлена из ДСП.

Преимущества и недостатки дрели от дрели

Преимущества такого устройства:

- Удобство использования.

- Немного пыли от работы.

- Плохое качество результата из-за низкой скорости (3000 об/мин).

- Очень узкий набор функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, имеющими цилиндрические хвостовики.

- Стандартный кулачковый патрон (от дрели) крепится к шпинделю

Фрезер от двигателя от стиральной машины

Таблица создана описанным способом. Вал двигателя размещен на цанге. Для этого заказывается специальный переходник.

Вал двигателя размещен на цанге. Для этого заказывается специальный переходник.

Создана подъемная система для управления выходом инструмента: к двум трубам крепится мотор и резьбовой стержень.

Одним концом идет к гайке, крепящейся к нижней части стола, а другим к нижней стороне двигателя. На нем прочно закреплено поворотное устройство – колесо. Благодаря регулируемой высоте.

Особенности работы самодельного ручного фрезера

Работайте с этим устройством по следующим критериям:

- Все внимание сосредоточьте на том, как идет резак.

- Не перемещайте заготовку руками — используйте специальные механизмы.

- Защита рук и глаз с помощью перчаток и защитных очков.

- Дети не допускаются к станку.

- В случае поломки роутера отключите его от источника питания и отправьте в ремонт.

Вместо вывода

Ассортимент фрезерных станков достаточно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда у вас есть необходимые навыки и умения, довольно интересно собрать это оборудование самостоятельно. Важно понимать, для каких целей нужна установка. Если вас устраивает очень скромный роутер с узким функционалом, то он создан из домашнего электроинструмента.

Но когда у вас есть необходимые навыки и умения, довольно интересно собрать это оборудование самостоятельно. Важно понимать, для каких целей нужна установка. Если вас устраивает очень скромный роутер с узким функционалом, то он создан из домашнего электроинструмента.

Как сделать настольную пилу, чтобы удвоить высоту фрезерования

Пока я занимаюсь деревообработкой, я мечтаю о фрезеровании древесины дома из ствола.

Я не могу перестать думать, что, должно быть, здорово взять кусок необработанного дерева и превратить его в готовый конечный продукт.

Идея самостоятельного выполнения каждого промежуточного шага годами очаровывала меня.

Но так как у меня только небольшая мастерская, эту мечту придется отложить на время… по крайней мере, я так думал.

С помощью этой настольной пилорамы теперь можно распиливать древесину в небольших масштабах. Этот станок для настольной пилы позволяет мне фрезеровать дерево дома даже в моей небольшой мастерской.

Так что, если вы тоже хотите заняться фрезерованием дерева дома, но у вас есть небольшая мастерская, как и у меня, то это приспособление вам просто необходимо.

Все, что вам нужно, это настольная пила и несколько часов, чтобы построить эту деревянную настольную пилораму.

В этом блоге я покажу вам, как я спроектировал и сделал свою настольную пилу, и как вы можете сделать свой собственный фрезерный стол.

Чтобы помочь вам построить свой собственный, вы можете скачать мои бесплатные чертежи настольной пилорамы, чтобы собрать это удивительное приспособление самостоятельно.

Делаем опилки!

Содержание

- Что нужно для изготовления настольной пилорамы

- Посмотрите видео и узнайте, как сделать настольную пилораму

- Как сделать настольную пилораму?

- Шаг 1 | Подготовка

- Шаг 2 | Основание настольной пилорамы

- Шаг 3 | Изготовление ручек

- Шаг 4 | Размещение зажимов на основании

- Шаг 5 | Последний шаг перед тем, как начать фрезеровать дерево

- Как пользоваться настольной пилой?

- Прочтите другие блоги, связанные с этим, здесь:

- Бесплатно €0/мес

- Стать участником

- 8,99 € – 10,5 $/мес

Я составил несколько удобных списков. - Ear protection

- Dusk mask for woodworkers

- Safety glasses

- Work gloves

- safety boots

- Blaklader work pant

- Blaklader foam kneepads grey

- Фанера из березы 18 мм (0,70 дюйма)

- MDF 6 mm (0.23 inches)

- Nuts M8

- T-nut M8

- Bolt M8 60 mm

- Hexagon wood bolt M6 30 mm

- Washer M8/20/0.2

- Screws 2.5×30 mm

- Wood Glue

- Epoxy Glue

- Starbond CA Glue Superfast Thin

- Мгновенный ускоритель Starbond для CA Glue

- Гвоздезабивной пистолет Makita AF505N. Посмотрите мое видео распаковки, если хотите узнать больше об этом инструменте.

- Штифтовые гвозди 25 мм

- Воздушный компрессор

- Сверлильный станок

- Аккумуляторная дрель Hilti SF144-A

- Универсальный измерительный инструмент Kreg KMA

- Карандаш Pica для разметки всех деталей.

- Подробнее.

- Приспособьтесь к вашим потребностям.

- Произведите точные измерения.

- Переход с метрической системы на британскую.

- 3D-модели всех планов, загруженных во время вашего членства.

В дополнение к нескольким средствам индивидуальной защиты, которые я использую*, я также перечисляю материалы, а также (электро) инструменты, которые вам понадобятся для сборки этой настольной пилорамы.

* За безопасность всегда отвечаешь сам!

Безопасность превыше всего! Защити себя!

Materials I used for this table saw mill

(Power) Tools Я использовал для этой таблицы 9064.

и мое обзорное видео , если вы хотите узнать больше об этом инструменте.

и мое обзорное видео , если вы хотите узнать больше об этом инструменте. Прежде чем ознакомиться с пошаговой инструкцией по изготовлению настольной пилорамы, вы можете посмотреть это видео. В этом видео я покажу вам, как я сделал приспособление для фрезеровки дерева в домашних условиях.

После просмотра этого видео вы можете продолжить чтение пошаговых инструкций со всеми подробностями, необходимыми для сборки этого фрезерного стола своими руками.

Шаг 1 | Подготовка

Первое, что я сделал, чтобы сделать это приспособление для настольной пилы, это изготовление зажимов и стопорного блока этой настольной пилорамы.

Это детали, обеспечивающие скрепление всего приспособления.

Упорный блок был первой деталью, которую я сделал.

Этот стопорный блок состоит из двух деревянных планок, соединенных под прямым углом друг к другу. Чтобы сделать эту часть прочнее, я добавил сзади два маленьких треугольника.

Это соединение и все другие соединения в этом приспособлении для настольной пилорамы были выполнены с помощью столярного клея и гвоздей.

Штифтовые гвозди удерживают детали на месте, позволяя столярному клею высохнуть.

Это позволяет мне продолжать работу над моими проектами, не дожидаясь высыхания столярного клея.

Совет:

Не используйте для своих проектов любой столярный клей!

Чтобы узнать, какие типы существуют и для каких целей подходит столярный клей, загляните в мой блог «Понимание столярного клея» + 8 отличных приемов, которые вам следует знать.

Здесь вы узнаете все, что вам нужно знать о столярном клее.

В передней части этого блока я применил шурупы с расстоянием 2 см.