Стол для циркулярной пилы своими руками, инструкция, видео

- Основные критерии стола циркуляционной пилы

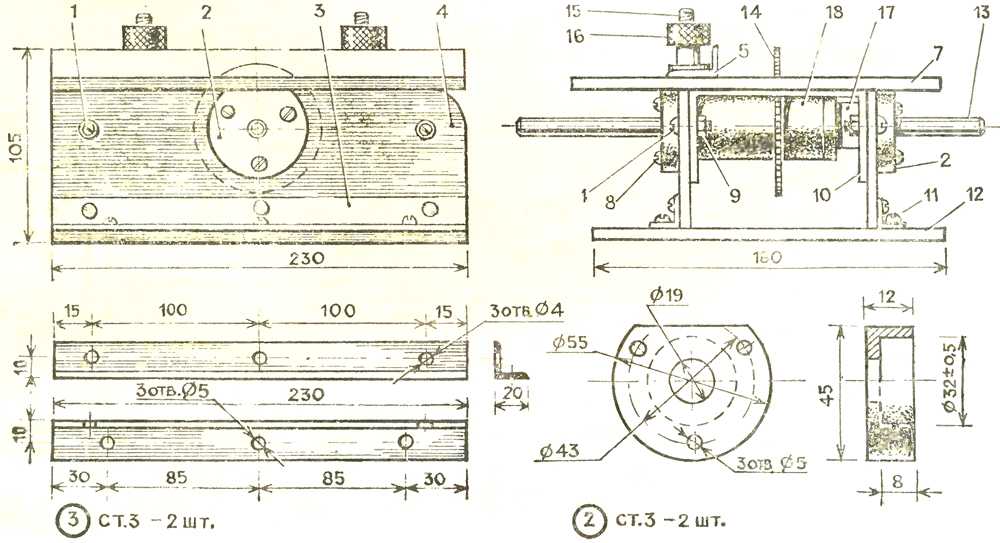

- Конструкция циркуляционной пилы, станок из дисковой пилы Байкал

- Расчет параметров

- Расчет мощности

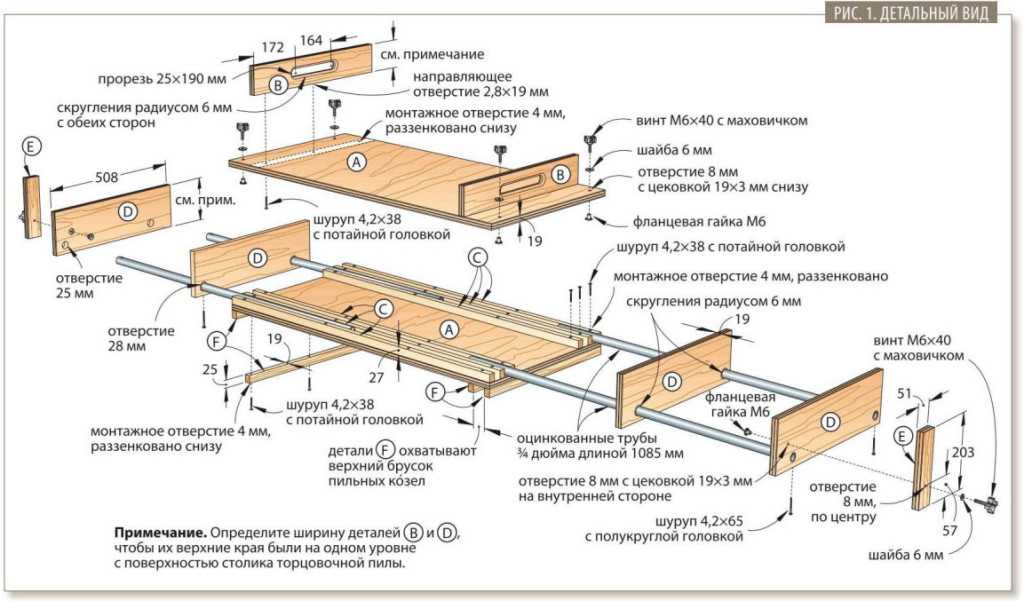

- Небольшой столик для ручных станков деревообработки

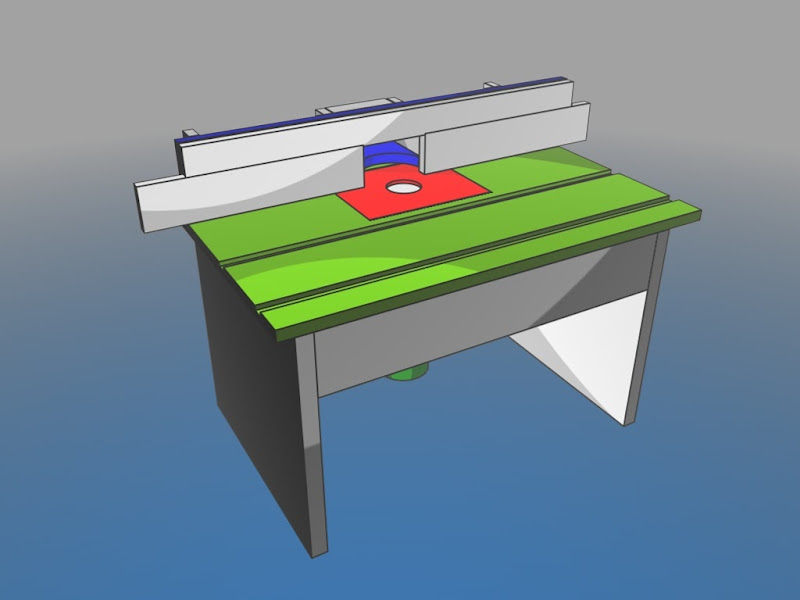

Большинство плотников и деревообрабатывающих мастеров, желают иметь в хозяйстве универсальный агрегат, но как смастерить такое устройство самостоятельно, многие не знают. В этом руководстве, вы узнаете, как смастерить универсальный фрезерный стол своими руками.

Плюсы универсального станка по дереву в том, что не нужно иметь несколько агрегатов и ходить с заготовкой от одного к другому во время работы. Единственный и универсальный, будет находиться на одном столе, и выполнять действия нескольких агрегатов. Разумеется, ограничения такого устройства присутствуют, и смастерить абсолютно-универсальный станок по дереву не представляется возможным. Но сделать стол для фрезера своими руками, в котором будет присутствовать электрорубанок и циркуляционная пила, вполне реально.

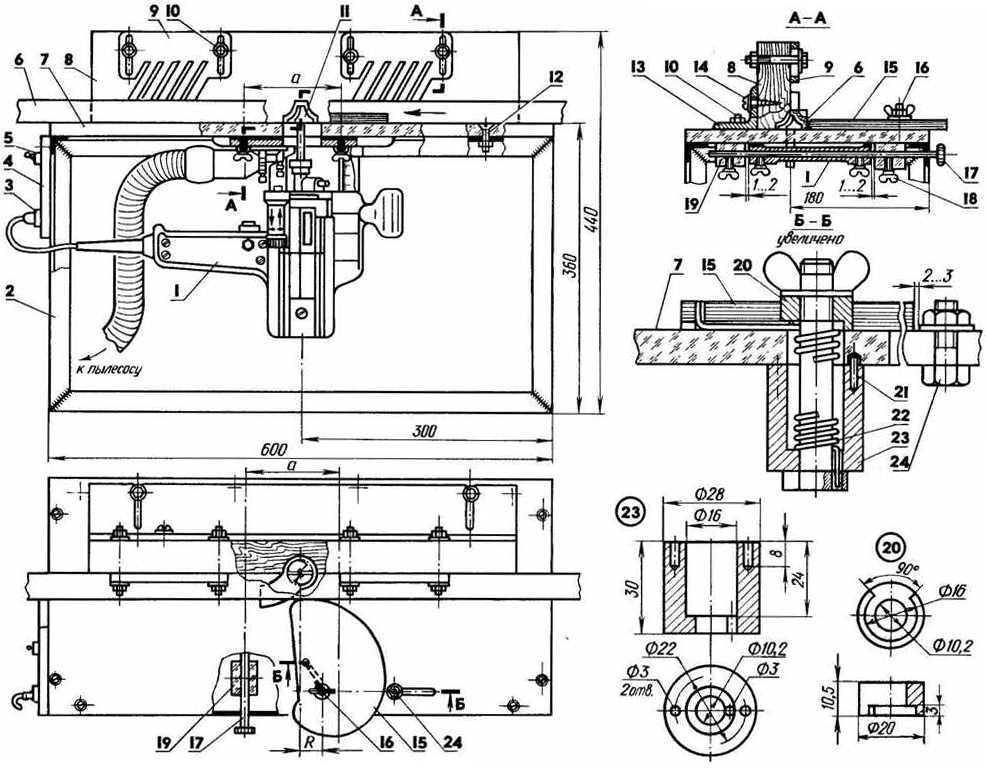

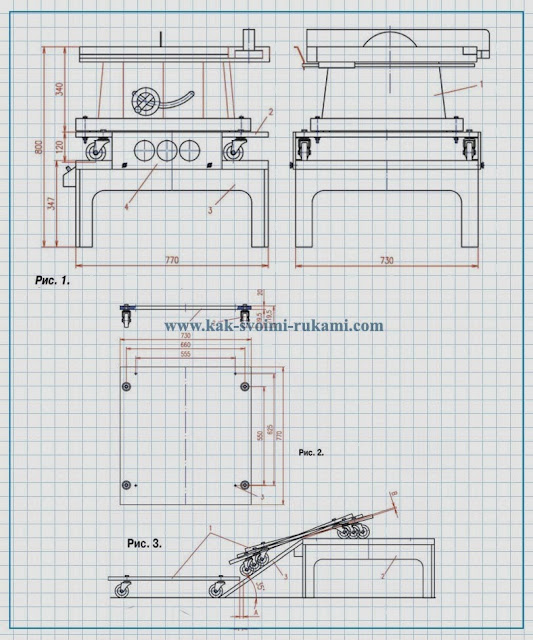

Для воплощения затеи в реальность, нужно позаботиться о расходных материалах, а также инструментах, которые понадобятся для создания точного и ровного стола, на котором будут закреплены устройства. Поскольку устройство на столе будет не одно, требуется сделать более широкий и длинный стол. Чтобы не испортить материалы зря, для начала нужно на листе бумаги нарисовать схему и расположение будущих устройств. Это чрезвычайно существенный аргумент, поскольку эффективность станка напрямую зависит от грамотного расположения всех элементов. Заблаговременно побеспокойтесь о положении каждого узла. Если задание кажется сильно сложным, можно использовать готовые схемы и чертежи. Таким образом, умельцы изготовляют стол для циркулярной пилы своими руками, без помощи экспертов.

Основные критерии стола циркуляционной пилы

Конструкция, на которой будут установлены деревообрабатывающие механизмы, должна обладать такими характеристиками:

- Капитальной жесткостью и устойчивостью.

- Идеально ровной поверхностью.

- Заземлением.

- Свободным местом для опилок.

- Легкой доступностью к отходам для их ликвидации.

- Щитками защиты, которые устанавливаются над вращающимися элементами.

Соблюдение вышеперечисленных правил, помогут сделать действительно качественный и безопасный стол для фрезера своими руками.

Существует несколько требований циркуляционной пилы, которые необходимо учитывать для качественной, производительной и безопасной работы агрегата.

1. Хорошее крепление диска пилы.

2. Огораживание рабочей части диска пилы, что многие считают невыполнимой задачей.

3. Доступность кнопки старта-остановки агрегата.

Дополнительные требования к столу, зависят от предпочтений столяра и его профессионализма в этой сфере. Вспомогательные элементы помогут точнее обрабатывать заготовки, совершать распиливание более длинных досок, что в конечном итоге отразится на возможностях станка для выполнения абсолютно точных, качественных и сложных изделий.

Большинство умельцев, выполняют чертежи фрезерного стола своими руками, а если нет уверенности, лучше провести работу со слесарем, или человеком сделавшим подобное устройство.

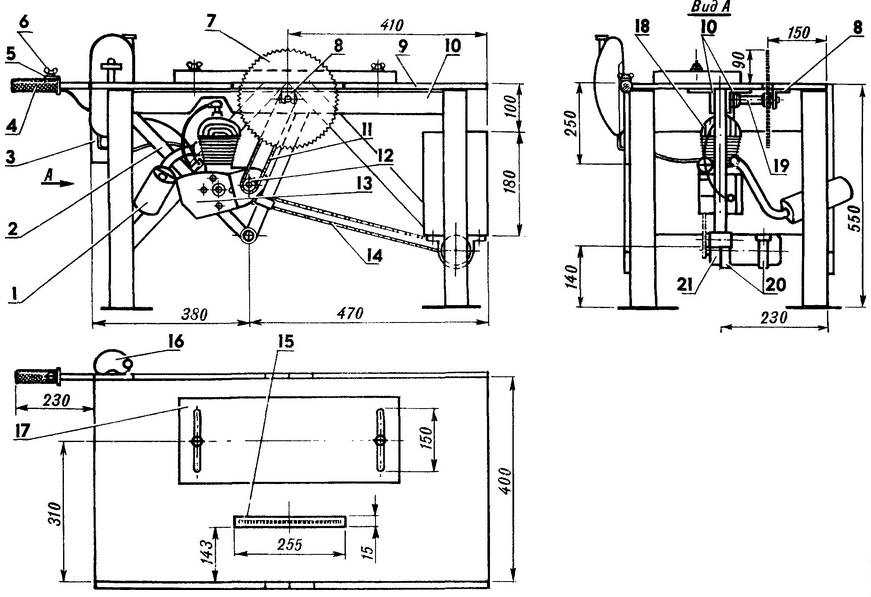

Конструкция циркуляционной пилы, станок из дисковой пилы Байкал

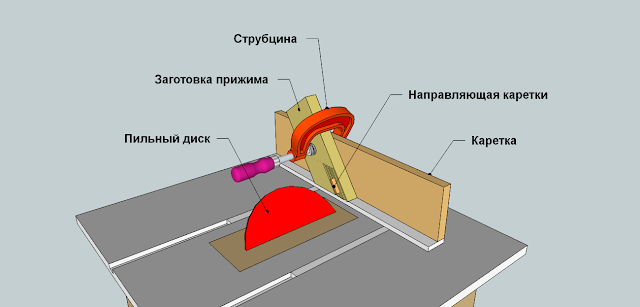

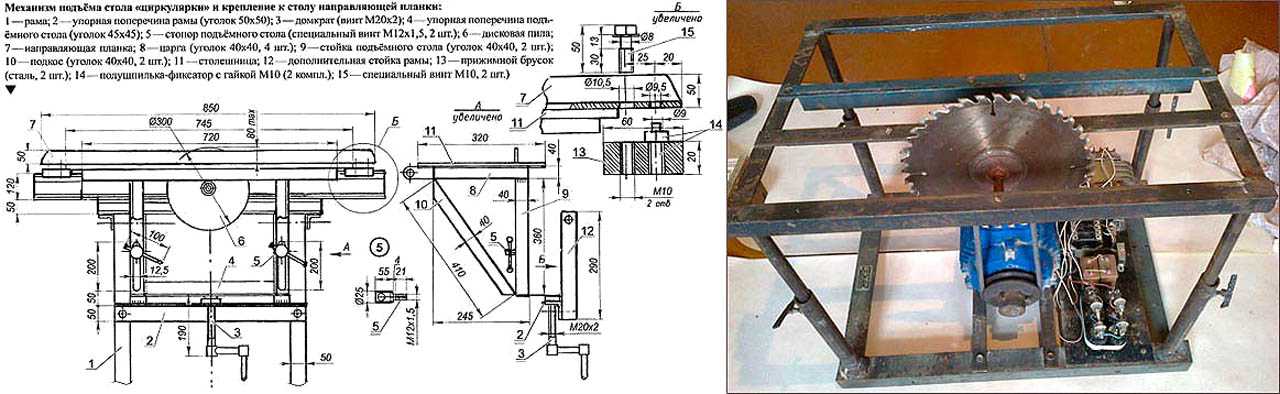

Обычный стол, который можно приобрести в комплектации с плитой циркуляционной, выполняют в большинстве случаев из нержавеющего железа. Умельцы используют простую сталь, а опорную конструкцию сваривают из металлических уголков. Диск, режущий древесину, крепится во внутренней части стола, на валу с подшипниками, а подача механической энергии производится посредством ременной передачи. В плите находится разрез для диска, который со всех сторон окружен деревянной опалубкой, а с внутренней части стола регулируется винтами. Зазор между столом и режущим диском, должен быть несколько миллиметров, иначе опилки в работе будут забиваться в щель, и приводить к неисправности агрегата. Зазор настраивается в зависимости используемых дисков. Каждый старается выполнить чертежи циркулярного стола своими руками, чтобы сделать универсальный и хороший стол для деревообработки, но недостаток знаний может сыграть плохую шутку.

Каждый старается выполнить чертежи циркулярного стола своими руками, чтобы сделать универсальный и хороший стол для деревообработки, но недостаток знаний может сыграть плохую шутку.

Видео:

Расчет параметров

Во избежание издержек и несуразностей, строго соблюдайте основные параметры изложенных материалов, и вы сделаете качественный стол столярный своими руками. Когда мы собираем стол для ручной циркулярной пилы своими руками, необходимо учитывать мощность электродвигателей, которые будут применены. Если вы собираете стол для ручного фрезера своими руками также необходимо учитывать производительность мотора.

Для более глубокого понимания конструкции и схемы изделия, просмотрите сюжет про столярный стол своими руками видео которого выложено на сайте.

При учете того, что стол будет универсальным, необходимо делать конструкцию максимально устойчивой и прочной. Выполняют умельцы чертежи стола под фрезер своими руками, но если конструкцию сваривать будет другой человек, необходимо в деталях объяснить, чтобы в итоге все элементы находились в нужных местах. Можно отдельно не изготавливать фрезерный стол для ручного фрезера своими руками, поскольку большинство мастеров, сделав универсальный стол, работают на нем и ручными инструментами. Это очень удобно, поскольку места для работы хватает, все находится под рукой и продуктивность повышается.

Выполняют умельцы чертежи стола под фрезер своими руками, но если конструкцию сваривать будет другой человек, необходимо в деталях объяснить, чтобы в итоге все элементы находились в нужных местах. Можно отдельно не изготавливать фрезерный стол для ручного фрезера своими руками, поскольку большинство мастеров, сделав универсальный стол, работают на нем и ручными инструментами. Это очень удобно, поскольку места для работы хватает, все находится под рукой и продуктивность повышается.

Расчет мощности

Чтобы смастерить хороший стол для дисковой пилы своими руками, нужно совершить правильный расчет мощности, при соотношении силы электродвигателя и предполагаемой работы. То есть, для комфортного распиливания различных пород древесины, достаточно поставить электродвигатель 1000-1200 Вт. Эксперты не советуют использовать более мощные двигатели, поскольку это большой риск. При необходимости значительных мощностей и производительности установки, следует делать конструкцию стола более основательной и совершенной. При должном подходе, многие умельцы создают стол для ручного фрезера своими руками, гораздо лучше и продуктивнее, нежели модели от брендовых производителей.

При должном подходе, многие умельцы создают стол для ручного фрезера своими руками, гораздо лучше и продуктивнее, нежели модели от брендовых производителей.

Для более точного понимания, просмотрите сюжет, как сделать фрезерный стол своими руками видео которого находится в открытом доступе для просмотра.

Индустриальные станки, как указывалось выше, полностью выполнены из металла, а нижняя часть, дополнена бетонной плитой, для большей надежности крепления агрегата. Стол для циркулярки своими руками, умельцы изготовляют целиком из металла или в дуэте с деревянными элементами.

Важно учитывать фактор, если больше агрегатов будет интегрировано на деревообрабатывающем столе, и чем мощнее требуется номинальная производительность, тем крепче и массивнее необходимо делать столярный стол своими руками.

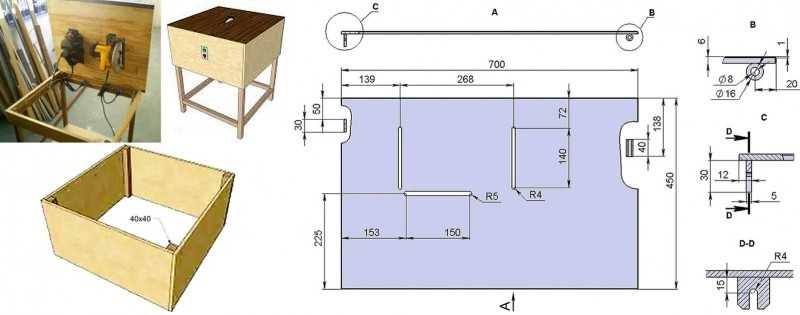

Небольшой столик для ручных станков деревообработки

Для изготовления небольшой деревообрабатывающей установки, можно не использовать металл. Достаточно будет таких материалов:

– текстолитовой плиты.

– ласта фанеры диаметром 20 или 50 мм.

– оргстекло.

Многие делают чертежи распиловочного стола своими руками или вовсе обходятся без них, но как показывает практика, лучше использовать предварительно подготовленные схемы, поскольку это упрощает и облегчает процесс изготовления.

Многие задаются вопросом, как сделать фрезерный стол? Во-первых, материал изготовления зависит от величины и мощности устройства применяемого на нем. Из этого можно уяснить, что, если станок большой, то нужен металл, а если ручной, то пластиковые и деревянные элементы. Таким образом, пильный стол своими руками сделать можно в условиях гаража или частной мастерской

.

Обработка дерева, очень щепетильный и ответственный процесс, поэтому весьма актуально сделать стол для ручной дисковой пилы своими руками. Очень выгодно делать инструмент самостоятельно, поскольку готовое изделие гораздо дороже, чем материалы для изготовления. Качественно сделанный стол для ручной циркулярки своими руками, можно использовать при работе с другими переносными деревообрабатывающими инструментами. Чтобы ремесло плотника доставляло не только удовольствие, но и удобство, можно изготовить стол для рубанка своими руками. Такой столик можно выполнить абсолютно из дерева, главное рассчитать параметры.

Иногда нужно сделать отдельный стол для электрорубанка своими руками, что не доставит хлопот мастеру, поскольку основу конструкции и материалы используют те же, что и для стола ручной циркулярки. Когда деревообрабатывающий инструмент некуда складывать, это сигнал, что нужно изготовить стол для инструментов своими руками. Здесь, для каждого мастера нет преград творчества, поскольку делают их металлическими, пластиковыми, деревянными, с применением различных карманов и полочек.

Посмотрите видео циркулярный стол своими руками, в котором изложены все подробности о процессе изготовления.

Видео:

Видео:

чертеж и особенности :: SYL.ru

Циркулярная пила, которая в простонародье называется циркуляркой, является производительным и удобным инструментом. Его можно использовать для выполнения огромного количества задач. Возможно, и вы являетесь его обладателем или только планируете его приобрести. Однако при распиле больших партий материала работать с подобным приспособлением довольно тяжело. Облегчить этот процесс можно с помощью стола, изготовить который вы можете самостоятельно. Эта идея проста в реализации, а подготовить перед началом работ необходимо доски и фанеру.

Ручная пила при этом располагается снизу рабочей поверхности, а вот ее рабочий диск находится в прорези. После включения оборудования диск вращаться, а при подаче пиломатериала начинается процесс раскроя. Максимальная толщина обрабатываемых заготовок будет зависеть от мощности пилы и размера диска. При выборе инструмента следует учитывать толщину столешницы, на которой он будет укреплен.

Подготовка материалов

Если вы решили изготовить стол для циркулярной пилы своими руками, то для начала необходимо позаботиться о наличии некоторых материалов и инструментов, среди них следует выделить:

- доску;

- дрель;

- лак для дерева;

- карандаш;

- линейку;

- фанеру;

- брусок;

- клей.

Если вы решили заняться изготовлением стола самостоятельно, то должны обладать навыками раскроя древесины. Что касается фанеры, то ее толщина должна составить 20 мм или больше. Подыскивая доску, следует обратить внимание на ту, размеры которой равны 50 x 100 мм. А вот брусок должен иметь квадратное сечение со стороной 50 мм. Он понадобится для ножек.

А вот брусок должен иметь квадратное сечение со стороной 50 мм. Он понадобится для ножек.

Следует запастись ещё и электрическим лобзиком, шуруповертом и ручным фрезером. В качестве крепежа выступят саморезы. Конструкцию после изготовления нужно будет покрыть лаком, чтобы продлить срок ее эксплуатации. Прежде чем изготовить стол для циркулярной пилы своими руками, вы должны определиться с его размерами, которые будут зависеть от длины обрабатываемых заготовок.

Срез будет получаться ровнее и точнее, если заготовка будет опираться на всю плоскость стола. Однако слишком большими параметры рабочей поверхности быть не должны, так как конструкция загромоздит пространство. Нужно прийти к среднему значению, а вот высота стола обычно подбирается индивидуально, она зависит от роста оператора.

Дополнительные рекомендации

Выполнив чертеж стола для циркулярной пилы, вы сможете избежать множества ошибок. Если вы всё ещё не можете определиться с размерами рабочей поверхности, то можете взять за основу следующие параметры: 50х50х25 см. Они подойдут для маленькой мастерской. Возможно, в работе понадобится выключатель и розетка, а также отрезок электрического кабеля. Однако это верно в том случае, если вы планируете заниматься модернизацией электрического оборудования.

Они подойдут для маленькой мастерской. Возможно, в работе понадобится выключатель и розетка, а также отрезок электрического кабеля. Однако это верно в том случае, если вы планируете заниматься модернизацией электрического оборудования.

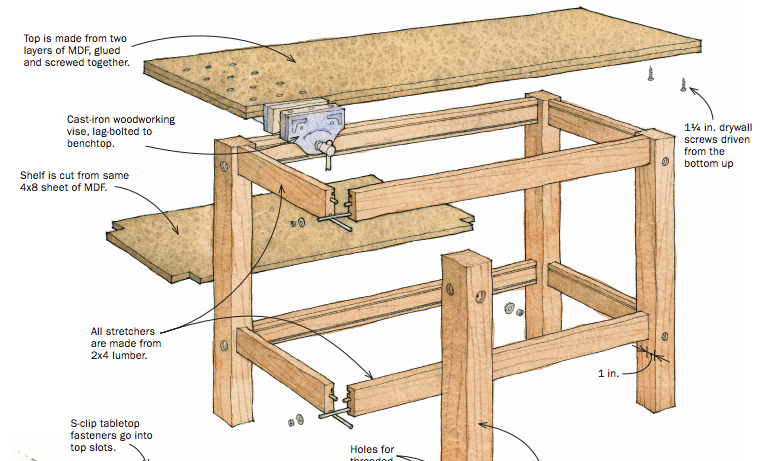

Технология изготовления

Используя 20-мм фанеру, вы должны выполнить заготовку для столешницы, руководствоваться при этом необходимо выбранными размерами. Полотно размечается с помощью маркера и линейки, а после распиливается электрическим лобзиком. Кромки необходимо обработать фрезером. Материал зашкуривается.

С нижней стороны столешницы необходимо выполнить разметку для пилы. Для этого полотно переворачивается, а пилу следует установить без диска на предполагаемое место размещения. Так вы сможете разметить параметры подошвы. С помощью фрезера в столешнице делается углубление в пределах от 8 до 10 мм, при этом необходимо следовать посадочному месту, которое было размечено заранее.

Методика проведения работ

Изготавливая стол для циркулярной пилы своими руками, на следующем этапе можно примерить пилу и скорректировать ее положение при необходимости. Затем места крепления размечаются, как и прорезь для зубчатого диска. Если распил материала будет выполняться под разным углом, то при разметке прорези этот момент необходимо учесть. В этом случае отверстие будет иметь трапециевидное сечение, фигура при этом должна располагаться вершиной вниз.

Затем места крепления размечаются, как и прорезь для зубчатого диска. Если распил материала будет выполняться под разным углом, то при разметке прорези этот момент необходимо учесть. В этом случае отверстие будет иметь трапециевидное сечение, фигура при этом должна располагаться вершиной вниз.

Внизу рабочей поверхности с помощью линейки и карандаша необходимо выполнить разметку для ребер жесткости. К ним позже будут фиксироваться ножки стола. Рёбра следует изготовить из доски, размеры которого равны 50 x 100 мм. Эти элементы располагаются по периметру, однако от краев стола их необходимо удалить на 10 см.

Доску следует приложить к поверхности и обвести с обеих сторон, затем по линейке размечается центральная линия, на которой будут располагаться саморезы. От каждого края ребра их необходимо удалить на 5 см, расположив с шагом в 20 см по всей длине. Изготавливая в стол для циркулярной пилы своими руками, по разметке необходимо просверлить отверстие насквозь.

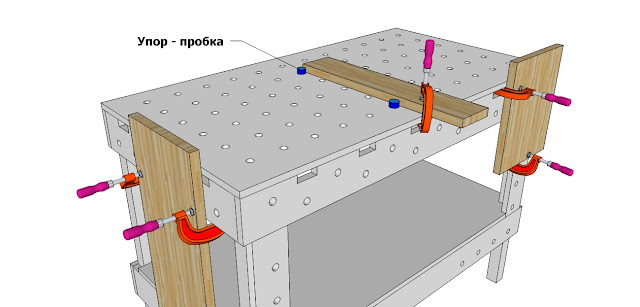

Для продольных ребер жесткости следует выполнить разметку, распилив доски. Их фиксируют к столешнице на столярный клей, а после поджимают струбцинами. По месту боковые ребра жесткости размечаются, их необходимо распилить и приклеить. Конструкцию следует дополнительно затянуть саморезами, не снимая струбцин. Для них подготавливаются отверстия с внешней стороны, чтобы шляпки оказались полностью утоплены. Ребра жесткости стягиваются между собой с помощью саморезов, устанавливаемых с каждой стороны. Струбцину можно снять, что позволит понять, как будет выглядеть столешница.

Их фиксируют к столешнице на столярный клей, а после поджимают струбцинами. По месту боковые ребра жесткости размечаются, их необходимо распилить и приклеить. Конструкцию следует дополнительно затянуть саморезами, не снимая струбцин. Для них подготавливаются отверстия с внешней стороны, чтобы шляпки оказались полностью утоплены. Ребра жесткости стягиваются между собой с помощью саморезов, устанавливаемых с каждой стороны. Струбцину можно снять, что позволит понять, как будет выглядеть столешница.

Изготовление ножек

Выполняя стол для ручной циркулярной пилы, на следующем этапе вы можете приступить к изготовлению ножек, для этого используются доски с размерами, равными 50 x 100 мм. Ножки нужно изготовить с учетом того, чтобы работать было удобно. В среднем этот параметр достигает 110 см. Доску необходимо срезать вдоль продольной оси, обеспечив небольшой угол с одной стороны.

Заготовка примеряется к рабочей поверхности, чтобы при монтаже она стояла немного враспор. Ножки фиксируются с внешней стороны элементов для придания жесткости, использовать для этого следует болты. Для того чтобы добиться устойчивости, вы можете использовать стяжки, они изготавливаются из бруса квадратного сечения со стороной 50 мм.

Для того чтобы добиться устойчивости, вы можете использовать стяжки, они изготавливаются из бруса квадратного сечения со стороной 50 мм.

Установка пилы

Циркулярные пилы с креплением к столу очень удобны в эксплуатации. На следующем этапе можно заняться фиксацией инструмента. Для этого подошва фиксируется на болты, а рабочий диск при этом должен выглядывать в прорезь. На стол наносится разметка, это позволит облегчить распил. Стол для защиты от влаги и облегчения скольжения заготовок следует покрыть лаком, наносимым в несколько слоев.

Включение и отключение пилы

Когда кто-то будет готов, вы можете решить вопрос с тем, как будет включаться и отключаться оборудование. Если у вас есть соответствующие знания в области электротехники, то клавиша включения вами может быть зашунтирована. Кнопка управления при этом выносится на внешнюю поверхность ребра.

Если вы изготовили стол для ручной циркулярной пилы своими руками, но автоматизация работы электрического оборудования для вас слишком сложная задача, то клавишу можно стянуть с помощью проволоки, а само устройство включать и отключать с помощью сетевого шнура. Вышеописанная конструкция стола довольно проста. С задачей по изготовлению может справиться любой домашний мастер. При желании расширить функционал можно позаботиться о безопасности, сделав конструкцию более сложной.

Вышеописанная конструкция стола довольно проста. С задачей по изготовлению может справиться любой домашний мастер. При желании расширить функционал можно позаботиться о безопасности, сделав конструкцию более сложной.

Заключение

Ручная циркулярная пила с креплением к столу может стать отличным подспорьем для тех, кто любит работать с древесиной. Если пиломатериал вам приходится раскраивать довольно часто, то стоит потратить один день на изготовление такой конструкции, которая прослужит долго и позволит повысить производительность труда.

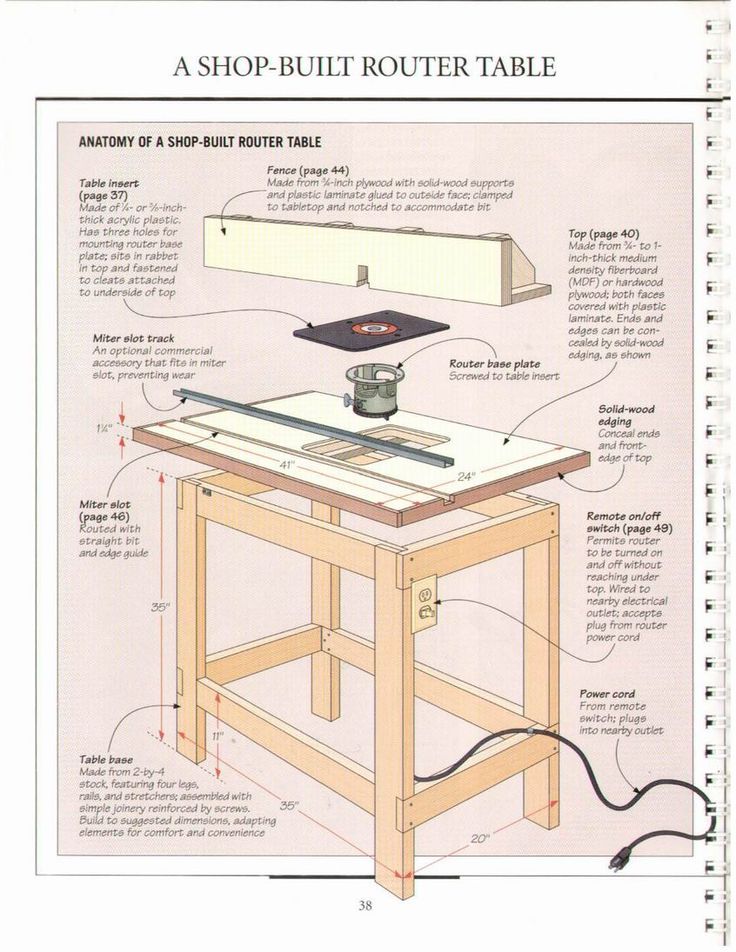

Фрезерный стол своими руками: виды, плюсы, минусы, пошаговые инструкции, чертежи — Школа ремонта

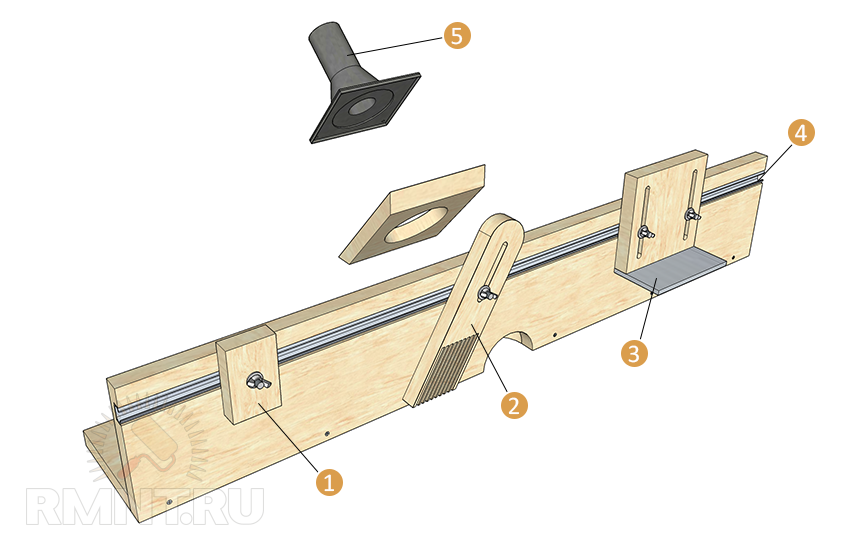

Фрезерный стол своими руками сделать совсем несложно. Главное – определиться с материалами и выбрать тип конструкции. Еще на этапе составления чертежа важно понимать, каким будет ваше изделие – отдельной рабочей площадкой или составным элементом общего многофункционального агрегата. Как собрать конструкцию в читайте в данном материале.

Что представляет собой фрезерный стол, каковы его особенности. Отличаются ли принципиально конструкции столов для ручного и электрофрезера

Фрезерный стол – это специальная конструкция, предназначенная для работы оборудования с древесиной. Обеспечивает предельную точность и чистоту обработки деталей. Жестко фиксирует режущий фрагмент на столешнице и перемещает рабочую заготовку.

Различают следующие типы изделий:

- стационарные – отдельная мебель, не соединяется с другими станками и рабочими площадками;

- агрегатные – стол монтируют к базовой разделочной поверхности;

- поворотные – фиксирует детали в нескольких положениях;

- портативные – на ножках или колесиках. Небольшие мобильные столики, легко меняют локацию.

Стационарный стол занимает много места в мастерской, зато он имеет много плюсов, в сравнении с компактными изделиями:

- большая столешница позволяет оборудовать дополнительные детали;

- обеспечивает максимальный комфорт мастера.

Обязательные составляющие:

- опорные фрагменты – ножки, тумбы;

- столешница – плита опоры, является рабочей поверхностью конструкции;

- монтажная плита;

- лифт для фрезера – клиновый, кулачковый, выбирайте, исходя из специфики оборудования;

- панель подачи и отключения электропитания.

Дополнительные элементы, не являются обязательными – делаются по желанию, улучшают качество работы, упрощают ручной труд:

- вертикальный упор;

- профиль для его монтажа;

- установочная прорезь для поперечного упора;

- упор гребенчатый;

- полки и ящики – в них удобно содержать рабочий инструмент порядке;

- секция для сбора пыли.

Читайте еще: Стол для циркулярной пилы своими руками — чертежи распиловочного верстака для циркулярки

Как сделать стол (верстак) для фрезера (по дереву, по металлу) своими руками в домашних условиях

Надежную и практичную мебель реально изготовить за один – два дня при минимуме финансовых вложений. Самая примитивная конструкция – рабочая зона, установленная на двух тумбах.

Самая примитивная конструкция – рабочая зона, установленная на двух тумбах.

Начинают работу с составления чертежа и схем раскроя элементов изделия.

На чертеже отражают все отдельные элементы, места и способы их фиксации, точки соединения заготовок контрацепции между собой.

Далее по схеме делают раскрой всех заготовок, продумывая каждый этап. Затем приступают к сборке.

Из фанеры

Стол из фанеры под фрезер, собранный в домашних условиях – самый бюджетный и доступный проект. Набор инструментов – минимальный. Естественно что такое изделие годится только для простых работ и подойдет тем, кто только пробует свои силы как мастер.

Оптимальная толщина материала – 1,8 см.

Дополнительно потребуются:

- лист металла – толщиной 0,2 см;

- болты, гайки, саморезы.

Пошаговый алгоритм действий будет рассмотрен в разделах ниже.

Из брусков, досок

Кроме доски и брусьев, потребуется:

- саморезы;

- наждачная бумага;

- лобзик;

- масло семян льна.

Конструкция состоит из столешницы и станины. Дополнения – ограничительные бруски и регулировочное устройство. Для столешницы потребуется дерево, размером 40х40 см. Для опорных элементов – натуральный брус, размером не менее 5х5 см.

Преимущества и недостатки самостоятельного изготовления фрезерного стола

Стол под фрезерное оборудование, увеличивает производительность станка, минимизирует трудоемкость процесса. Заготовку устанавливают на рабочей площадке и плавно передвигают в нужном направлении.

Плюсы самодельных столов:

- возможность выбрать необходимые габариты;

- простая конструкция;

- оборудованием управляют механическим методом;

- финансовая экономия – при этом стол не менее функционален, чем мебель, сделанная в промышленных условиях. Такой стол вполне можно использовать в кустарном бизнесе.

Минусы самостоятельной сборки:

- необходимо сделать чертеж, где будет указана верная траектория перемещения заготовки.

Если готовую схему найти в интернете не получится, придется чертить самому – а для этого нужны навыки;

Если готовую схему найти в интернете не получится, придется чертить самому – а для этого нужны навыки; - стол можно использовать при небольших объемах работ. При массовом производстве деталей он не подходит, так как срок службы ручных механизмов в десятки раз меньше, чем заводских.

Пошаговые инструкции по изготовлению (с чертежами, размерами, схемами сборки)

Конструкция самодельного стола достаточно простая. Главное – при составлении чертежа продумать способы фиксации всех элементов мебели и максимально точно прорисовать габариты.

Так как основной материал – дерево или его производные, а пластина делается из металла, потребуются следующие инструменты:

- фрезер;

- электрический лобзик;

- дрель;

- отвертка;

- набор сверл;

- шуруповерт, комплект бит;

- напильник;

- струбцина, фиксаторы;

- болгарка;

- диски – шлифовальные и отрезные;

- мебельные уловки;

- измерительные приборы – рулетка, угольник, карандаш, линейка;

- наждачная бумага;

- кисть и клей.

Обратите внимание! Применение электрических инструментов упростит процесс и сэкономит время сборки.

Материалы:

- ДСП – толщина доски – 36 мм для горизонтальных заготовок, 16 мм – для боковых элементов конструкции;

- фанера;

- фрезер – приобретите в строительном гипермаркете.

Чтобы получилась добротная и надежная мебель, кроме инструментов потребуется рабочее место и свободное пространство, где вы будете обрабатывать заготовки изделия.

Читайте еще: Хомутатель для проволоки своими руками — чертежи и пошаговая инструкция

Миниатюрный столикМаленький стол можно сделать из подручных средств, например – старой табуретки:

- на сиденье, которое служит столешницей, сделайте три прорези – в пазы будут монтироваться направляющие, чтобы вспомогательное приспособления свободно двигались;

- в качестве ножек используйте уже имеющиеся.

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов;

Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов; - в нижней часть сделайте панель. Функциональное предназначение передней накладки – спрятать рабочее оборудование;

- монтируйте на пазы боковой упор. Для стопора используйте стандартные болты и барашковые гайки подходящей величины;

- упор сделайте из двух составляющих – исходя из сечения режущей части эти элементы будут раздвигаться и сдвигаться;

- монтажную площадку для прибора выполните из текстолита или обрежьте оргстекло до нужных параметров.

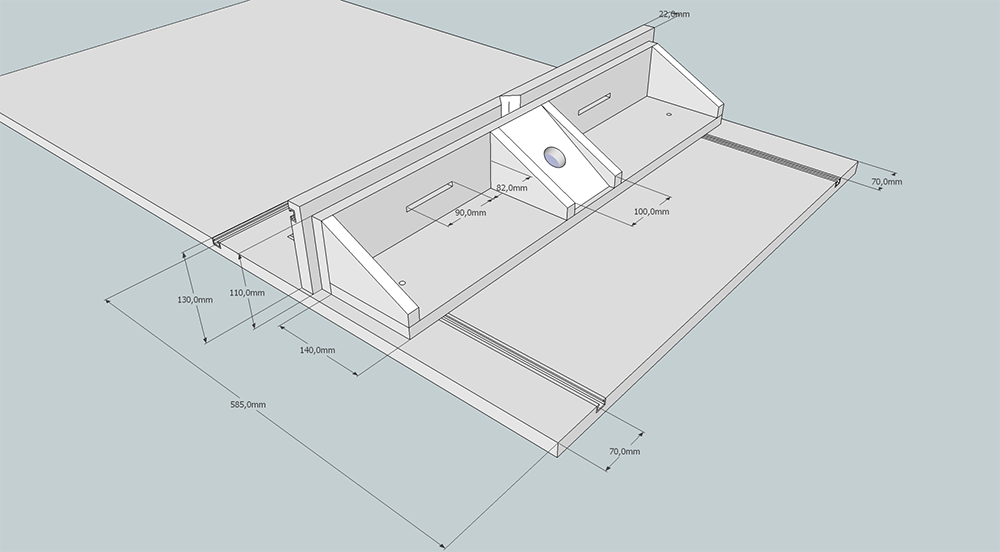

Примерный чертеж конструкции:

ПоворотныйСобрать поворотную конструкцию довольно сложно. Потребуются навыки, запас терпения и достаточно свободного пространства.

Идеальное решение – в качестве основы возьмите самоцентрирующийся патрон – он надежно зафиксирует шаблоны. Устанавливается на металлический каркас с парой червей и шестернями.

Червячная пара перенаправляет круговое движение от лимба, который располагается сбоку конструкции. Патрон фиксируют на планшайбе. Как вариант – на самодельном столике, на котором пропилены Т – пазы.

Патрон фиксируют на планшайбе. Как вариант – на самодельном столике, на котором пропилены Т – пазы.

Обратите внимание! Если нужно автоматизировать поворотный процесс, добавьте к приспособлению электрический двигатель.

Чертеж поворотного фрезерного стола:

Фрезерно-распиловочный столПошаговая инструкция сборки:

- сделайте чертеж или найдите готовый вариант в интернете;

- изготовьте столешницу – простейший способ – стационарная рабочая поверхность, располагаемая между двух тумб. Подойдет фанера, ДСП, МДФ. Распилите заготовку;

- переходите к накладке – ее размещают так, чтобы после монтажа регуляторы фрезера находились на краю столешницы. Определите центр для подошвы с винтами, удаленными на одинаковом расстоянии. Для несимметрично локализованных винтов измерьте сечение накладки и длину от окружности до уреза подошвы. Рассчитайте центр подошвы. Найдите места, где будете крепить монтажные винты.

Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер;

Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер; - соберите надежное основание – рабочую поверхность монтируйте на миниатюрный каркас. Храните оборудование отдельно, а при необходимости фиксируйте на верстаке. Если планируете много работать, сразу делайте стол с боковыми тумбами – получите стационарное устройство. Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы;

- вставьте монтажную пластину – необходимый вылет фрезы делают за счет расположения инструмента на поликарбонатной или дюралюминиевой накладке. Сделайте небольшой квадрат и разместите его на столешнице. Соедините накладку с подошвой, установите оборудование в столешницу, зафиксируйте винтами.

Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами;

Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами; - модернизируйте стойки – дополните конструкцию упорами – так сможете обрабатывать узкие детали. Поворотный упор – сбоку от циркулярки. Врежьте в столешницу т-образные направляющие. Работайте специальным диском, формирующим пазы. Зашкурьте рельефы. Подготовьте профиль. Уложите его в пазы и закрутите шурупы. Монтируйте направляющий профиль в переднем упоре. Сделайте из фанеры крышку. По центру просверлите отверстие. Подсоедините штуцер, подключайте пылесос. Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты;

- зашлифуйте все обрабатываемые поверхности, покрасьте стол.

Читайте еще: Кронштейн для телевизора своими руками — пошаговая инструкция

Основные правила установки фрезера в стол

Врезку оборудования делайте только при наличии чертежа. Работайте поэтапно:

- составьте схему;

- сформируйте финишный вариант – все замеры в нем должны быть максимально точными.

Главный этап – столешница. На нее монтируют крепежный узел. Она должна быть:

- гладкой;

- прочной.

Оборудование устанавливайте под столешницу. Выбирайте технику вертикальной фиксации. Учитывайте, что придется регулировать устройство в 3-4 плоскостях. Без определенных навыков и опыта сделать это не получится. Самое сложное – прикрепить монтажную накладку.

В качестве материала выбирайте:

- металл;

- пластик;

- толстую фанеру;

- ДСП.

Обратите внимание! Наиболее привлекательны – металл и пластик. За счет правильного прижатия они дадут необходимый рез.

Устанавливайте фрезер только тогда, когда столешница хорошо просохнет. Сначала смонтируйте платину, затем – узел фиксации. Составные элементы прижимайте винтами, но не крутите их до упора.

Столешницу располагайте поперечно, финишную фиксацию винтов делайте только, когда убедитесь в точности монтажа фрезера в стол.

Видео мастер-классов по теме

Заключение

В данной статье мы рассмотрели, как сделать простые модели фрезерного стола из доступных материалов. Ручной фрезер, установленный в самодельный стол, используется не только для обработки детали из дерева, металла, но и при создании декоративных элементов.

Ручной фрезер, установленный в самодельный стол, используется не только для обработки детали из дерева, металла, но и при создании декоративных элементов.

Главное преимущество такого стола – возможность выполнять работы различного уровня сложности без привязки к мастерской. Это намного удобнее, чем фрезеровать заготовки ручным методом по нескольку раз – на столе качественный результат достигают уже при одном проходе.

- Автор: Виталий Варламов

- Распечатать

Здравствуйте. Меня зовут Виталий. Область профессиональной деятельности: технические средства автоматизации и технологии проектирования.

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Cтол для фрезера своими руками с чертежами: материалы для изготовления

Фрезер относится к уникальным инструментам с большим набором функций. Им можно обрабатывать дерево, фанеру, ДСП, даже алюминий. С его помощью легко сверлить отверстия любых диаметров, вырезать сложной формы фигурки, делать пазовые соединения деталей, резку букв и узоров.

С его помощью легко сверлить отверстия любых диаметров, вырезать сложной формы фигурки, делать пазовые соединения деталей, резку букв и узоров.

Содержание

- Зачем нужен стол для фрезера

- Что собой представляет фрезерный стол: конструкция

- Основные детали фрезерного стола

- Разновидности фрезеров

- Подготовка к работе

- Этапы изготовления

- Как сделать монтажную пластину

- Тонкости сборки

- Безопасность при работе

Самодельная конструкция из дерева и фанеры

Зачем нужен стол для фрезера

Для работы на фрезере необходима его надежная фиксация к поверхности из металлической пластины, прикрепленной к стационарному столику. Ведь удобнее работать с жестко закрепленным инструментом, чем удерживать его в руках. Назначение фрезера: фигурная обработка кромок, выбирание пазов. Им можно обрабатывать слэб любых сортов дерева, сверлить отверстия разной глубины и диаметра.

Передвигать заготовку по поверхности столешницы намного удобнее, чем держать инструмент на весу. Точная настройка резцов способствует увеличению точности проводимых линий на обрабатываемых деталях.

Точная настройка резцов способствует увеличению точности проводимых линий на обрабатываемых деталях.

Для справки! Интернет-магазины предлагают широкий выбор фрезерных столов. Особенно широкий модельный ряд с полной комплектацией представлен немецкой фирмой Bosch.

Фрезеровочную платформу можно купить или попытаться изготовить собственноручно из древесноволокнистых плит. Самодельный столик будет стоить намного дешевле своих промышленных аналогов. Далее рассмотрено, как можно сделать стол для фрезера в домашних условиях.

Чертеж столешницыЧто собой представляет фрезерный стол: конструкция

Самый простой фрезерный стол самодельный для ручного фрезера должен состоять из рабочей поверхности и станины. Дополнением к нему служат ограничительные планки, регулировочные устройства.

Стол для фрезера своими руками с чертежами можно найти бесплатно на просторах интернета. Схемы даются трех видов:

- небольшие конструкции, которые с легкостью можно установить на любую рабочую поверхность;

- приставные столики с крепежами к другой рабочей поверхности;

- стоящие отдельно от других устройств, с множеством рабочих функций и мест для инструмента.

В любой из конструкций основу стола составляет прочная гладкая столешница из жестких материалов, с креплениями для фиксации фрезера с возможностью регулировки. Для изготовления столешницы подходят дерево и листы древесно-стружечные плиты. Опоры могут быть выполнены из массивного бруса с размерами 40*40 миллиметров.

Настольный малогабаритный столикВсе детали между собой скрепляются с помощью винтовых конвейеров. Устройство должно быть устойчивым, жесткой формы, способной гасить вибрации, в то же время обладать малым весом, не затрудняющим смену местоположения.

В поверхности стола прорезается отверстие, на которое накладывается металлическая пластина, способная защитить древесину от возможных повреждений.

Основные детали фрезерного стола

Перед тем, как приступить к изготовлению приспособления для установки фрезера, разрабатывается чертеж с детализацией всех элементов и узлов крепления. Основу конструкции составляет станина, плотно прилегающая к поверхности пола. На нее при помощи болтов крепится рабочая поверхность. К основанию также крепится насос, подающий охлаждающую смесь к прибору, и емкость для ее сбора.

На нее при помощи болтов крепится рабочая поверхность. К основанию также крепится насос, подающий охлаждающую смесь к прибору, и емкость для ее сбора.

Механизм может двигаться в вертикальном и горизонтальном направлениях. Для изготовления направляющих используется высоколегированная сталь. Для вертикального направления его крепят на переднюю стенку станины, для горизонтального — на верхнюю.

При обработке кромок для движения фрезы по прямой линии используется упор с параллельными штангами, подвижной кареткой, винтами точной настройки и стопорения. Сходство с параллельным упором имеет направляющая шина. Ее преимущество в том, что ее можно устанавливать под нужным мастеру углом.

Шина и упор крепятся к станине при помощи специальных зажимов. Направляющую шину можно изготовить в домашних условиях из 2 деревянных брусков, надежно закрепленных на обрабатываемой детали.

Приспособление для пазаВся обработка деталей осуществляется фрезами разных форм и размеров, оснащенных режущей поверхностью. Взаимосвязь между коробкой скоростей и режущим инструментом происходит при помощи стального шпинделя с термической закалкой.

Взаимосвязь между коробкой скоростей и режущим инструментом происходит при помощи стального шпинделя с термической закалкой.

Важно! Фрезерное устройство во время своей работы производит много пыли, что создает угрозу здоровью, работающему на нем человеку. Для убирания пыли к самодельному устройству приспосабливают обыкновенный домашний пылесос.

Без пылесборника дорогой инструмент может быстро прийти в негодность.

Пылесборник обычно в течение 5-10 минут забивается пылью. Для того, чтобы это не происходило, умельцы придумали приспособление с водяным фильтром для улавливания мельчайших частиц мусора.

Водный фильтр для пылесоса из алюминиевой кастрюли и пластиковой бутылкиНа лицевой стороне панели расположены вводный выключатель, а также переключатели режима и охлаждения. Для включения и выключения шпинделя предусмотрены кнопки пуска и стопа.

Для увеличения рабочей площади стола к нему можно при помощи мебельных петель прикрепить откидные крылья на подпорках. Очень удобны конструкции с ящичками и полочками. Размеры зависят от пространства мастерской.

Очень удобны конструкции с ящичками и полочками. Размеры зависят от пространства мастерской.

Разновидности фрезеров

Фрезеры различаются по мощности, количеству оборотов мотора, глубине фрезерования, способе обработки, весу. Ламельные предназначены только для вырезания пазов. Присадочные — парных отверстий в деталях мебели. Ратационные работают не только по дереву, но также по гипсокартону, пластику, керамике.

Самым оптимальным вариантом являются триммеры, как наиболее функциональные. Они могут создавать канавки, пазы, удалять фаски. Самые универсальные — погружные. На них можно делать все операции, присущие другим разновидностям фрезера.

Подготовка к работе

Фрезерный стол для ручного фрезера можно изготовить своими руками. Из материалов понадобятся: древесина или металлопрокат, деревянные брусья, уголки, саморезы, болты с шайбами и гайками. Для столешницы используют ламинированную ДСП или толстую листовую фанеру. Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Прежде, чем приступить к обработке деталей, стоит проверить работу прибора на холостом ходу, без нагрузки.

Некоторые правила:

- Площадь места для работы должна в 2 раза превышать габариты фрезера.

- В помещении не должно быть горюче-смазочных материалов.

- Сам прибор должен быть в исправном состоянии.

- Ничего не должно препятствовать вращению шпинделя.

- Проверить наличие охлаждающей смеси, подаваемой на фрезер.

Важно! Нельзя забывать вовремя смазывать места трения деталей.

Этапы изготовления

Перед сборкой конструкции следует подготовить все его комплектующие, проверить их соответствие с размерами, указанными в чертеже. Пошаговая инструкция изготовления:

- изготовления каркаса, покрытие деревянных частей лакокрасочным материалом, грунтовка металлических перед покраской;

- закрепление рабочей поверхности со станиной;

- проделывание в станине выемки для установки металлической пластины с прорезью для фрезы, на которую снизу будет закреплен сам инструмент;

- врезка направляющих для монтажа упора.

Обратите внимание! Все соединения должны иметь потайную головку, не возвышаться над рабочей поверхностью.

В целях соблюдения техники безопасности кнопки включения и выключения устанавливают на боковой поверхности станины.

Разметка столешницы под профиля, монтажную пластину, пазыКак сделать монтажную пластину

Для рабочих пластин наряду с металлом подходит оргстекло и текстолит. Стоит помнить, что от толщины пластины зависит размер вылета фрезы.

Примерная разметка монтажной пластиныОбращаем внимание! Такие материалы, как оргалит или гетинакс не годятся для изготовления монтажной пластины. Они плохо переносят вибрацию и высокую температуру, исходящие от мотора.

При сборке конструкции важную роль играют фиксаторы, болты со специальными головками, вставленными в проемы станины. Без них невозможно жесткое крепление заготовки к рабочей поверхности. От привода зависит количество оборотов мотора и скорость вращения фрезы.

Тонкости сборки

При сборке приспособления необходимо учитывать некоторые тонкости. Для уменьшения вибрации отверстие для привода лучше выполнить круглой формы, чем квадратной, мотор не должен соприкасаться с монтажной пластиной. Поверхность стола должна иметь идеальную гладкость без выступающих шляпок креплений.

При монтаже платы мотора на плиту станка оставляется миллиметровый зазор.

Безопасность при работе

Работа на фрезере без соблюдения техники безопасности связана с опасностью травмирования. Первое, что необходимо сделать перед включением станка, ознакомиться с инструкцией пользования. Не мешает проверить исправность электрической части станка и режущих инструментов.

На фрезах не должно быть никаких дефектов. Они должны быть надежно закреплены тисками или другим зажимом. Замену фрезы производят только при отключении вилки с розетки. Не стоит забывать, что даже при отключении электрической энергии, фреза некоторое время продолжает движение по инерции. Не стоит спешить, лучше дождаться ее полной остановки.

Не стоит спешить, лучше дождаться ее полной остановки.

При работе со станком необходимо пользоваться для защиты глаз очками или специальным щитком, органов дыхания — респиратором или противопыльной маской. Слух от чрезмерного шума защищают наушниками.

Важно! Не стоит работать фрезером в доме или квартире, подвергая дыхание своих близких запыленности, а слух — громким звукам.

Изготовление самодельного инструмента порадует низкой ценой, легкостью в эксплуатации, простотой в сборке и обслуживании.

инструкция, необходимые материалы и чертежи

Содержание

- Особенности циркулярной пилы

- Плюсы изготовления стола для циркулярки

- Требования к конструкции

- Устройство рабочего стола

- Каркас

- Боковые расширения

- Боковые упоры

- Прижимные пластины

- Чертежи

- Необходимые материалы

- Столешница

- Станина

- Необходимые инструменты

- Пошаговая инструкция изготовления

- Установка пилы в самодельный стол

Для работы с древесиной часто используются дисковые циркулярные пилы. Эти инструменты незаменимы в хозяйстве и позволяют распиливать дерево любой толщины. Люди, которые хотят заняться обработкой деревянных материалов, должны заранее сделать специальный стол для циркулярной пилы. С его помощью использовать инструмент в разы проще.

Эти инструменты незаменимы в хозяйстве и позволяют распиливать дерево любой толщины. Люди, которые хотят заняться обработкой деревянных материалов, должны заранее сделать специальный стол для циркулярной пилы. С его помощью использовать инструмент в разы проще.

Особенности циркулярной пилы

Циркулярка – инструмент, позволяющий заниматься раскроем разных материалов при помощи распила диском с зубцами. Чаще всего такое оборудование используется для столярной или плотницкой работы. Есть разные модели таких устройств. Однако собой популярностью пользуются стационарные настольные инструменты. Они подходят для выполнения таких типов работ:

- распиливание фанеры и досок;

- раскрой бруса или реек;

- вырезание соединений пазовых шипов;

- снятие фаски.

Некоторые модели циркулярок позволяют распиливать листы из металла.

Плюсы изготовления стола для циркулярки

Не обязательно покупать стол для циркулярки. Дело в том, что такую конструкцию можно изготовить и самостоятельно. Создание столика своими руками имеет ряд достоинств:

Создание столика своими руками имеет ряд достоинств:

- простота изготовления;

- возможность создать стол, который идеально подойдет под используемую модель циркулярки;

- можно подогнать размеры конструкции, чтобы сделать ее более компактной или, наоборот, большой.

Прежде чем создавать столик, придется заранее ознакомиться с тем, как его сделать правильно.

Требования к конструкции

Самодельный стол для дисковой пилы должен соответствовать ряду требований. К ним относят следующее:

- устойчивость;

- идеально гладкая поверхность стола, без шероховатостей и неровностей;

- надежное крепление распиливающего диска;

- удобное размещение кнопок запуска и остановки работы.

Также рекомендуется закрепить на конструкции металлические ножки. Это сделает стол более устойчивым.

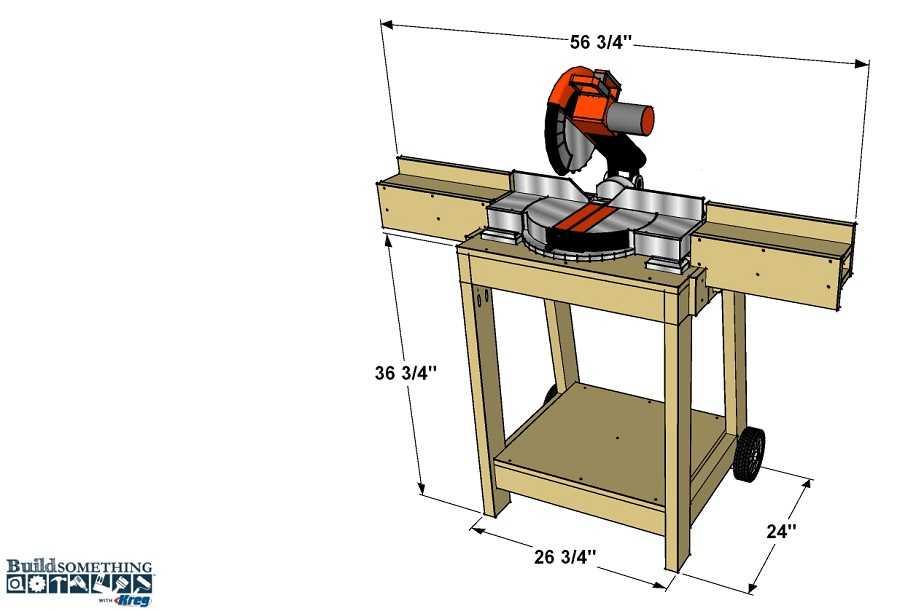

Устройство рабочего стола

Перед тем как сделать стол для циркулярной пилы своими руками, надо ознакомиться с устройством конструкции.

Каркас

Каркас является основой конструкции. Рекомендуется изготавливать его металлического профиля. Идеально подойдет сталь или алюминий. Размеры каркаса могут быть разными, все зависит от количества свободного пространства в помещении и габаритов используемой пилы.

Если придется часто распиливать большие деревянные листы, лучше делать стол побольше.

Боковые расширения

Иногда люди сталкиваются с ситуациями, когда нужно расширить рабочую поверхность. Чаще всего такое может понадобиться при работе с габаритными изделиями, которые не помещаются на столе. В таком случае придется прикрепить к конструкции специальные боковые расширения. Они могут изготавливаться из древесины, пластика или железа.

Рекомендуется использовать боковые расширения, которые можно было бы отсоединить или свернуть в любое время. Например, можно сделать, чтобы они опускались по бокам столика.

Боковые упоры

Некоторые люди сталкиваются с проблемой, что стол сильно шатается во время работы пилы. Чтобы он дольше простоял, придется встроить дополнительные боковые упоры. С их помощью удастся сделать конструкцию устойчивой, чтобы она перестала шататься.

Чтобы он дольше простоял, придется встроить дополнительные боковые упоры. С их помощью удастся сделать конструкцию устойчивой, чтобы она перестала шататься.

Прижимные пластины

На столе должны обязательно присутствовать прижимные пластины. Их изготавливают из металлического профиля. Такие прижимы дополнительно оснащают механизмом для более прочной фиксации. Фиксируются пластины с обеих сторон рабочей поверхности. Таким образом удастся надежнее прикрепить их к столу.

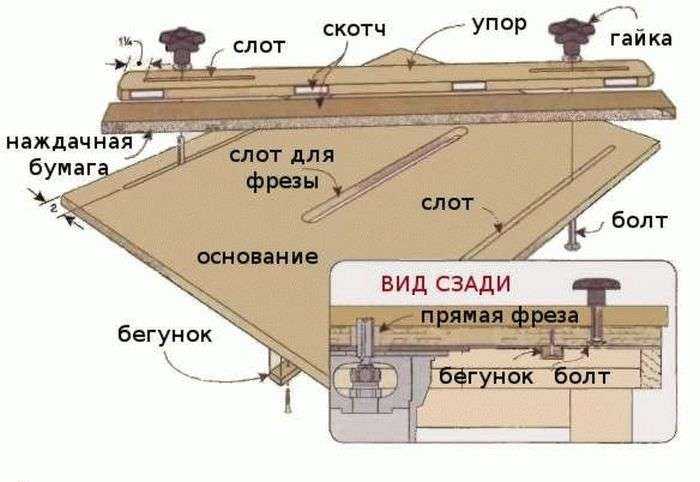

Чертежи

Перед созданием стола для циркулярки своими руками делается чертеж. Благодаря этому удастся в разы упростить процесс создания конструкции. На схеме необходимо обязательно отметить все размеры, чтобы определить точные габариты конструкции.

Помимо чертежа нужно сделать и эскиз столика для циркулярной пилы. Он поможет понять, как будет примерно выглядеть готовое изделие.

Без чертежа нельзя приступать к созданию стола.

Необходимые материалы

Необходимо заранее разобраться, какие материалы понадобятся для изготовления конструкции.

Столешница

Одной из основных частей конструкции является столешница. Именно на ней будут выполнятся работы по распиливанию материалов. Рекомендуется делать столешницу из прочного деревянного листа. Его поверхность должна быть идеально ровной. Нельзя, чтобы на ней были бугры, так как это негативно скажется на качестве распила.

Станина

Станина – основание, которое отвечает за устойчивость всей конструкции. Его рекомендуется делать из металлических листов или плотной древесины. Если используется дерево, лучше выбирать только листовые породы. Они считаются наиболее качественными и прочными.

Необходимые инструменты

Люди, которые собираются самостоятельно изготавливать столик для циркулярки, должны заготовить рабочие инструменты. Для выполнения работы понадобятся:

- шуруповерт;

- фрезер;

- шлифовальная машинка;

- лобзик;

- дрель;

- наждачная бумага;

- рулетка.

Инструменты надо подготовить заранее, чтобы они всегда были под рукой.

Пошаговая инструкция изготовления

Создание стола для ручной циркулярки выполняется в несколько последовательных шагов:

- Шлифовка брусков и сбор каркаса в соответствии с чертежом.

- Крепление шкантов к столешнице. Их заранее обрабатывают клеем для лучшей фиксации.

- Установка столешницы на каркас. Ее можно прикрепить обычными шурупами.

- Выпиливание в столешнице отверстия под рабочий круг. Размер выемки должен быть на 3-4 см больше габаритов используемого круга.

После выполнения вышеописанных действий можно приступать к фиксации циркулярки.

Установка пилы в самодельный стол

Чтобы установить циркулярку от Интерскол или любого другого производителя, необходимо заранее сделать в столешнице крепежные отверстия. После этого надо перевернуть стол, чтобы не пришлось заниматься подъемом пилы и креплении на весу. Когда конструкция будет перевернута, нужно положить пилу на столешницу таким образом, чтобы совпали крепежные отверстия. Теперь можно прикрутить инструмент к столу.

Теперь можно прикрутить инструмент к столу.

Людям, которые регулярно работают с древесиной, рано или поздно понадобится столки для циркулярки. Некоторые предпочитают изготавливать его самостоятельно. Однако прежде чем сделать это, надо разобраться с нюансами создания таких изделий.

Как сделать стол для фрезера своими руками, пошаговая инструкция и чертежи. Стол для фрезера: устройство и самостоятельная сборка

Конструкция фрезерного стола

Именно за основу конструкции принято брать крепкий листовой материал. Это может быть:

- МДФ-плита;

- толстая фанера;

- щит из доски любой толщины.

К каждому типу стола подбирают материал, удобный для обработки. Но логично предположить, что сама рабочая часть (крышка) или же плоскость получает больше всего нагрузки. Поэтому она должна быть из металла. Нержавейка – это идеальный вариант.

Важно! Рабочие плоскости конструкции не должны впитывать влагу, смолу сырой древесины.

Под установку ручного фрезера используют классический верстак или же собирают отдельную конструкцию. Последняя обязана быть максимально устойчивой, поскольку вибрация в процессе работы гарантирована.

Сам инструмент устанавливается снизу стола или верстака, поэтому предусматривают такое положение, чтобы снять, поставить обратно ручной фрезер было просто. Ведь именно стационарные фрезеры все чаще применяют для деревообработки не в промышленном масштабе. В теории ничего сложного: собирают стойку, монтируют электроинструмент (дрель, далеко не новый фрезер). Если постараться, то такая установка не уступит коммерческой версии, ведь мастер готовит приспособление для себя.

Самостоятельное изготовление ФС

Рассмотрим особенности строения деталей ФС:

Станина

Опорная часть станка может быть сделана из деревянного бруса или сварена из металлического профиля. Нужный чертеж станины представлен ниже.

Под ФС можно использовать обыкновенный верстак. Но надо знать, что при работе силового агрегата будут возникать сильные вибрации. Если верстак не достаточно устойчив, то следует изготовить специальную опорную конструкцию. Основная нагрузка передается от рабочей площадки вниз на опору станка. Поэтому станина должна иметь большой вес.

Но надо знать, что при работе силового агрегата будут возникать сильные вибрации. Если верстак не достаточно устойчив, то следует изготовить специальную опорную конструкцию. Основная нагрузка передается от рабочей площадки вниз на опору станка. Поэтому станина должна иметь большой вес.

Столешница

Рабочей площадью стола является столешница. Ее лучше сделать из текстолита толщиной 20-30 мм. Почему выбирают текстолит? Это объясняется тем, что весь процесс обработки заготовок связан со скольжением деталей по рабочей поверхности стола. Текстолит отличается от других материалов большой степенью износостойкости и низким коэффициентом трения. Столешница, сделанная из такого материала, не причинит вред цельной поверхности заготовки и прослужит много лет.

В качестве рабочей площадки стола вместо текстолита можно использовать стальную пластину толщиной 6 мм и более.

Рабочая плита

Пластина для фрезера изготавливается из текстолита или из металлического листа. В пластине делают отверстие, в которое вставляют металлические кольца. Кольца с разным диаметром вставляются друг в друга. Кольцевые вставки находятся на одном уровне с поверхностью столешницы.

В пластине делают отверстие, в которое вставляют металлические кольца. Кольца с разным диаметром вставляются друг в друга. Кольцевые вставки находятся на одном уровне с поверхностью столешницы.

Кольца

Для чего нужны кольца? Они обеспечивают плотное вхождение фрезы в тело заготовки. Разный размер колец соответствует разным диаметрам режущих элементов.

Фрезер

Так как фрезер крепится снизу столешницы, то конструкция ФС создает внизу свободное пространство. Монтаж и обслуживание силовой установки не должен быть затрудненным из-за стесненных условий внизу станка.

Универсальный силовой агрегат, приводящий в движение фрезу, называют фрезером. Его можно сделать, используя любой подходящий электродвигатель. Но это под силу человеку с большим опытом работы в такой сфере деятельности. Лучшим вариантом будет приобрести готовый ручной фрезер.

Ручной фрезер – многофункциональный агрегат. Электроинструментом выполняют самые различные операции. Применяется он в основном для обработки деревянных заготовок.

Однако держать инструмент в руках и одновременно пытаться фиксировать деревянную деталь очень сложно. Это не принесет желаемого результата. Чтобы изготовление деталей происходило с высокой точностью, фрезер закрепляют на специальном столе.

Подошва фрезера имеет отверстия с резьбовой нарезкой. Отверстия служат для крепления винтами инструмента к пластине, встроенной в столешницу ФС.

Крепеж фрезера

Столешницы и пластины у фрезерных столов должны располагаться строго в одной горизонтальной плоскости. Крепежные винты на пластине закручиваются в потайные отверстия. Ничто не должно выступать или западать на рабочей поверхности ФС.

При отсутствии монтажных отверстий в корпусе фрезера, их нарезают самостоятельно. Для крепления пластины в столешнице делают выборку материала снизу. Если рабочая площадка выполнена из стального листа, то металлическую пластину оснащают специальными креплениями.

Лифт

На профессиональных станках для перемещения фрезера по вертикали устанавливают специальное устройство – лифт.

При определенной сноровке можно приспособить в качестве лифта домкрат либо другой рычажный подъемный механизм. Лучшим вариантом будет приобретение в торговой сети готового лифта. Главное в конструкции подъемного механизма − это обеспечение надежной фиксации агрегата на той или иной высоте. Конусное расположение режущих элементов фрезы позволяет при определенной высоте выступа над рабочей поверхностью ФС регулировать глубину и ширину выработки в теле заготовки.

Направляющая рейка

Направляющая рейка делается из дюралевого профиля. Можно использовать в качестве направляющей рейки дюралевые дорожки, применяемые в мебели для перемещения раздвижных створок шкафа. Под рейку делают выборку ручным фрезером. Направляющая дорожка должна быть помещена параллельно противоположной упорной стенке.

Упорные планки

В торцах столешницы с обеих сторон устанавливают дюралевые дорожки, по которым перемещается рамная конструкция с упорными планками. Параллельно дорожке в торце крепят линейку. Линейку можно изготовить из ленты обычной рулетки.

Линейку можно изготовить из ленты обычной рулетки.

Упорные планки выступают в качестве боковой опоры для заготовок. Они располагаются с двух сторон от фрезерной головки. Чтобы защитить глаза оператора от стружки, разрыв между планками закрывают прозрачным пластиком.

Сопло

С внешней стороны упорных планок над фрезерной головкой монтируют всасывающее сопло. Его во время работы станка подсоединяют к пылесосу. Благодаря этому древесная пыль и стружка эффективно удаляются из рабочей зоны.

Продольный передвижной упор

Нижнюю часть передвижного упора вставляют в направляющую дорожку. Подставка свободно перемещается вдоль ФС. Своей вертикальной стенкой приспособление упирается в основание заготовки. Нажимая на упор, оператор станка во время фрезерования перемещает деталь вдоль стола.

Дополнительные фиксаторы

Фиксаторы изготовлены из пластмассы. Они удерживают заготовку от непроизвольного смещения детали в вертикальной и горизонтальной плоскости. Фиксаторы крепятся на специальной стойке.

Фиксаторы крепятся на специальной стойке.

Главные детали фрезерного стола

Подразумеваем тот набор элементов, из которых не трудно собрать установку своими силами:

- Алюминиевые направляющие.

- Стальная пластина для рабочей площади. Она же монтажная пластина. Ей крепят фрезер.

- Лист фанеры.

- Для основы МДФ-панель.

На такого рода столах желательно ставить кнопки, необходимые для включения и быстрой остановки (аварийку). Верхние прижимные устройства включают в план сборки на случай работы с крупными деталями.

Тип стола

Их всего три. Фрезерные столы бывают:

- Агрегатными. Есть возможность для расширения пильной плоскости.

- Портативными. Небольшие размеры, удобный для переноски вес.

- Стационарными. Весомая конструкция, переместить своими силами очень тяжело.

Материал крышки

- Основа, крышка или рабочая плоскость обязательно обклеивается пластиком (если речь идет об МДФ-панели).

Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность.

Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность. - Фенольный пластик. Оптимально для станка, но дороже МДФ-панели.

- Сталь. Алюминиевый, нержавеющий или прокатный лист. Иногда ставят и чугунное литье. Но вопрос коррозии решают при помощи краски.

Паз для упора

Это как раз выемка для подвижного продольного упора или встраиваемой каретки. Паз – это идеальный элемент конструкции стола, за счет него используют дополнительные приспособления. Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Фиксация фрезера

Ручной инструмент устанавливается на жесткой пластине из стали, нержавейки, алюминия, текстолита и т.д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

Чтобы прикрепить подошву ручного фрезера, нужно подготовить винтовые соединения потайного формата.

Продольный упор

Закрепляется на столе. Его назначение в правильной подаче заготовки. Продольные упоры бывают неподвижными. Это удобно для обработки однотипного материала.

Раздвижные упоры идеальны для фрезерования разных элементов по габаритам. Именно от продольного упора, его устойчивости и гладкости зависит качество работы всего станка.

Чертеж самодельного фрезерного стола по дереву

Прежде чем приступить к изготовлению фрезерного стола, необходимо сделать чертеж. На нем указываются точные размеры каждого отдельного элемента и материалы изготовления. Что касается изготовления чертежа, его можно сделать самим, можно воспользоваться специальными программами на компьютере или же, заказать в мебельной компании. Последний вариант самый надежный. Так как специалисты сделают грамотный расчет всех деталей, с точностью до одного миллиметра.

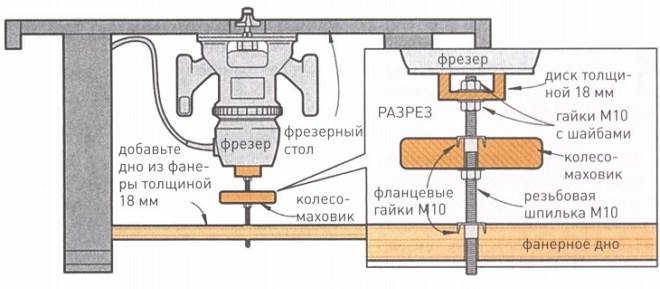

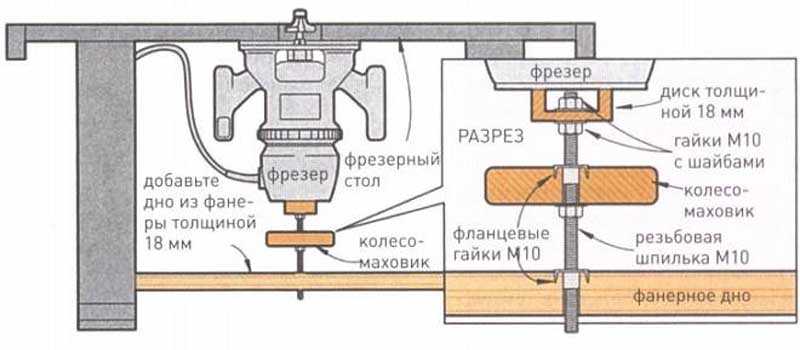

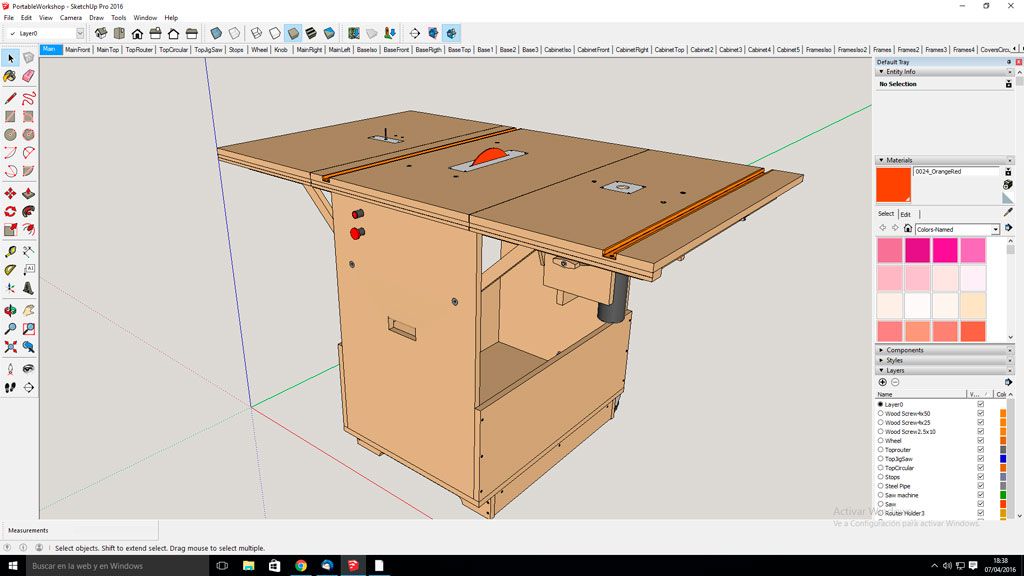

Пошаговое изготовление фрезерного стола на базе циркулярного станка

Имеется циркулярный станок промышленного производства. Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Краткое описание устройства

| У станка присутствует выдвижное крыло. Оно предназначено для распиловки широкоформатных листов. Между основной частью и выдвижной имеется окно, которое можно использовать для размещения в нем дополнительного технологического оборудования. | |

| Выдвинув крыло на максимальный вылет можно установить столешницу с фрезером. Показан вариант установки. | |

После монтажа столешницы выдвижное крыло поджимается ближе к основной части станка. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. |

|

| Если посмотреть сбоку, то видно, где расположился ручной фрезер. | |

| Чтобы поднимать и опускать инструмент, используется шуруповерт. У него устанавливается торцевая головка на 13 мм. Она вращает головку болта М8. Задавая вращение в нужную сторону, можно выбрать направление движение фрезы (вверх или вниз). |

Технология изготовления съемной столешницы

| В качестве столешницы используется ламинированный лист ДСП. Его толщина составляет 19 мм. Размер составляет 360·540 мм. Он соответствует размеру образующегося окна на станке. Сориентировавшись по сторонам, определяется центр. Вал фрезера нужно расположить в центре. Приставляется опорной площадкой в выбранном месте и выполняется обводка площадки. | |

| На листе ДСП образуется контур. Нужно произвести точное вырезание окна по данному контуру. | |

Чтобы плотно без зазоров установить опорную площадку, нужно просверлить отверстия точно по краям разметки. Отверстия нужны во всех крайних точках. Отверстия нужны во всех крайних точках. |

|

| Лобзиком производится выпиливание окна по прорисованному контуру. При наличии неровностей с помощью абразивной бумаги и напильника дорабатываются стенки. | |

| Для установки фрезера нужны два стальных прутка Ø 8 мм. Используются строительные скобы. Понадобится только отпилить их с помощью отрезного диска УШМ на длину 255 мм. | |

| У фрезера имеются отверстия, куда можно установить прутки. Чтобы легче их устанавливать, имеющиеся неровности на поверхности штырей снимаются наждачной бумагой. | |

| Установив инструмент точно над окном, определяют места, где прутки будут располагаться при монтаже. Но для них нужно вырезать специальные пазы. Их фрезеруют. Необходима подготовка для фрезерования. | |

С помощью струбцин пистолетного типа крепятся направляющие планки. Относительно них будет производиться фрезерование пазов под штыри. Задается также глубина относительно поверхности так, чтобы на лицевой части стола опорная площадка фрезера выходила точно вровень со столешницей. |

|

| Выполнив фрезерование с одной стороны, приступают к подобной операции и для второго прутка. Здесь также устанавливают направляющие планки и фиксируют их в нужном положении. | |

| Сверху прутки нужно прижимать с помощью прижимных планок. Поэтому потребуется подготовить паз, куда будут устанавливаться и эти деревянные элементы. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. |

| После установки по месту прутки будут надежно и плотно прижаты в своих пазах. | |

| Видно, что углубление под планки производилось на меньшую глубину. Конструктивно так и предусмотрено изначально. | |

Устанавливается фрезер на свое место. Он четко позиционируется относительно используемой столешницы. После фиксации будет стоять в заданном месте без возможности перемещений в каком-либо направлении. |

|

| Так как изготовление ведется в экспериментальном режиме, то каждый этап проверяется путем предварительной сборки элементов конструкции. В данный момент проверяется, как деревянные планки будут прижимать прутки и фиксировать инструмент по месту. | |

| Для фиксации будут использованы болты М8. У них потайная головка. Чтобы упростить монтаж, будут применяться барашковые гайки. Они закручиваются без использования ключа. Попутно подобное решение позволяет при затягивании регулировать плоскостность подошвы фрезера на лицевой стороне. | |

| Прижав с помощью прижимов детали по месту с обратной стороны, выполняется сверление отверстий. Специальная разметка не выполнялась, поэтому, для облегчения сборки сопрягающиеся фрагменты отмечаются маркерами разного цвета. Зенкером производится зенкерование отверстий на рабочей поверхности стола под конические головки винтов. | |

С внутренней стороны прижимных планок отверстия рассверлены под Ø 15 мм. Здесь будут спрятаны гайки М8. Дополнительно с помощью круглого напильника протачивается вспомогательный паз. Он позволит плотнее прижимать прутки. Здесь будут спрятаны гайки М8. Дополнительно с помощью круглого напильника протачивается вспомогательный паз. Он позволит плотнее прижимать прутки. |

|

| Болты вставлены на место. Гайки закручены. Они спрячутся в подготовленных отверстиях. Процесс сборки и разборки не потребует много времени. Болты будут постоянно находиться в данном положении. | |

| Теперь все элементы легко устанавливаются на свои места. Дополнительная подгонка не нужна. | |

| Столешницу можно примерить на столе. Поэтому ее сначала укладывают рабочей поверхностью вниз. Нужно будет перевернуть, чтобы увидеть, как она расположится на станке. |

| Переворот происходит легко. Столешница устанавливается на свое место. | |

Она встала вровень с основным столом циркулярного станка. Если утопить фрезы, то дополнительная часть не будет мешать выполнению работ по распиловке деталей. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. |

|

| Вырезание окон и фрезерование вспомогательного пространства внутри столешницы заметно ее ослабили. Поэтому потребуется усиление. Для повышение прочности изготавливаемой приставки решено использовать дополнительные бруски. Их в нужный размер выпиливают на распиловочном станке. | |

| Выпилив продольные и поперечные бруски, их прикручивают к столешнице. Предварительно смазывают клеем, а потом фиксируют саморезами. Все отверстия предварительно сверлятся сверлом Ø 3 мм, а затем зенкуются под головку самореза Ø 8 мм. Используются оцинкованные саморезы по дереву. | |

| Поставив столешницу на станок, можно видеть, что параллельный упор не сможет перемещаться по своим направляющим. Требуется доработка конструкции самой столешницы. | |

Отмечается поверхность, которую необходимо удалить. Выполнить подобное удаление можно с помощью фрезера или с двух проходов на циркулярной пиле. |

|

| Завершив подготовку, столешницу снова ставят на место. Чтобы легче работать на данном этапе, с нее сняты фрезер и вспомогательные приспособления. | |

| После удаления излишков параллельный упор может перемещаться по всему столу. Его решено использовать в качестве фиксатора для фрезерования. Придется только несколько доработать вспомогательные элементы. |

Изготовление лифта для фрезерной столешницы

| Необходимо изготовить несколько вспомогательных элементов, которые помогут двигать фрезер вверх и вниз. Показан вид изготавливаемого лифта. | |

| Перевернув его, можно рассмотреть особенности устройства. Видны опоры и рычаги. Нужно разобраться, что и как тут будет работать. | |

Стрелкой показана неподвижная стойка. На нее приходится основная нагрузка от инструмента. Поэтому к ней особые требования. Она должна быть достаточно прочной. Ей придется противодействовать весу фрезера, а также возвратных пружин, которые установлены на данном инструменте. Она должна быть достаточно прочной. Ей придется противодействовать весу фрезера, а также возвратных пружин, которые установлены на данном инструменте. |

|

| Эта стрелка указывает на ось. Относительно нее может вращаться рычаг. На этом рычаге «висит» сам фрезер. | |

| Конструкция рычага имеет особенность. Тут присутствует радиальная выпуклость. Она опирается на ту часть фрезера, где нет вентиляционных отверстий. Дополнительно имеет утолщение в пластмассовом корпусе, поэтому давление не будет нарушать целостность конструкции инструмента. | |

| В показанном бруске располагается гайка. Если вращать винт, то брусок будет перемещаться. Между рычагом и бруском размещается скоба. На ее концах установлены стальные петли. Они позволяют подогнать размеры всех деталей лифта. | |

Еще один важный элемент. В нем расположена головка болта. Она опирается на подшипник. Поэтому ее можно вращать в любую сторону, не прилагая больших усилий. |

|

| Из фанеры толщиной 20 мм будет выпиливаться основная опорная стойка. | |

| Чтобы стойка при работе не смещалась ни в каком направлении, ее усиливают дополнительными косынками. В результате получается изделие, напоминающее ракету. Остается только собрать подобное устройство. | |

| «Ракета» будет устанавливаться с одной стороны от имеющегося окна. |

| Для изготовления скобы используется фанера толщиной 20 и 10 мм. Наружные пластины из десятимиллиметровой фанеры прикручиваются к рычагу. Предварительно плоскости стыка промазываются клеем ПВА. | |

| С обратной стороны от окна будет установлен корпус подшипника. | |

| Перед сборкой поверхности опоры «ракеты» промазывают клеем. | |

| Опорные ножки прикручиваются длинным саморезом (75 мм). | |

С обратной стороны столешницы сверлятся отверстия под дополнительный крепеж. Такое усиление оправдано, сопротивление пружин фрезера достигает до 200 Н (20 кГ). Такое усиление оправдано, сопротивление пружин фрезера достигает до 200 Н (20 кГ). |

|

| Вворачиваются еще 4 самореза, длина которых составляет 60 мм. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. | |

| Брусок сверлится насквозь. Используется сверло Ø 10 мм. | |

| Здесь потребуется установить забивную гайку. Чтобы острые кромки не повредили сам брусок засверливают отверстия Ø 2,5 мм на глубину 1,5 мм. | |

| Гайка запрессовывается на место. Для этого брусок с гайкой помещают между губками тисков и сдавливают до окончательной посадки гайки на место. | |

| Деталь получает нужный вид. Гайка прочно зафиксирована на бруске. Прочность достаточная для нормальной работоспособности этого элемента конструкции лифта. |

Для установки головки болта нужно просверлить отверстие диаметром 20 мм. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. |

|

| После сверления глухого отверстия сверлится сквозное. Его диаметр составляет 8,5 мм. Здесь будут установлены подшипник и болт. | |

| Между головкой болта и подшипником ставится гайка. Используется закрытый подшипник, в который не сможет попадать стружка и пыть. | |

| Перевернув столешницу, виден длинный болт (180 мм). Его нужно зафиксировать так, чтобы он мог вращаться. | |

| Устанавливается шайба, а потом закручивается гайка с фторопластовой вставкой. Установленный фторопласт не позволит ей раскручиваться. Плотно не ставится, остается зазор около 0,5 мм. Он позволит болту вращаться и передавать усилия в любом направлении. | |

Между концом болта и рычагом остается промежуток, который следует заполнить. Нужна скоба и накладные петли. Нужна скоба и накладные петли. |

|

| Обычных петель не хватает, потребуется установить дополнительные планки. | |

| Подбирается длина этих планок. | |

| В брусок вворачивают саморезы. На них будут надеваться петли. | |

| После надевания петля самостоятельно сняться с головки самореза не сможет. В петлях имеющийся паз уже отверстия, на который надевается шляпка от метиза. |

| Остается собрать всю конструкцию лифта. Все конструктивные элементы, о которых говорилось ранее, изготовлены. | |

Установив столешницу в окне станка, можно проверить работоспособность конструкции лифта. Используется шуруповерт, в который устанавливается торцевая головка на 13. Запуская вращения в том или другом направлении, добиваются движение фрезы вверх или вниз. Используя мерительный инструмент, можно выставлять глубину фрезерования пазов на деталях. |

Изготовление верхнего прижима

Задаваясь вопросом о том, как сделать самодельный станок более безопасным в эксплуатации и обеспечить удобство обработки на нем габаритных заготовок, можно оснастить такое оборудование верхним прижимом. Для создания этого приспособления, изготавливаемого на основе ролика, также необходимо подготовить чертежи.

В качестве ролика для прижимного устройства часто используют шариковый подшипник подходящего размера. Монтируют такой ролик на удерживающем устройстве, позволяющем зафиксировать его на любом расстоянии от столешницы. При помощи этого несложного универсального устройства обрабатываемая заготовка любой толщины будет надежно зафиксирована при перемещении по поверхности рабочего стола.

На видео ниже человек показывает свой самодельный фрезерный стол, который был собран им прямо на балконе собственного дома.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

Подготовка к работе

До сборки изучаем конструкцию по частям. Если не из чего выбрать, то докупаем необходимые материалы для поочередной сборки.

Какие материалы использовать?

Не запрещено своими руками собирать конструкцию из имеющихся материалов. В дело идет все:

- Фанера любой толщины.

- Доски или щиты из них. Бруски любые.

- ДСП, ДВП.

- Стальной прокат и алюминий.

- Трубный прокат.

Необходимые комплектующие

Именно докупать комплектующие нужно в том случае, если задуман фрезерный стол с ЧПУ. Но классический стационарный станок не трудно сделать из:

- Любого ручного фрезера.

- Дрели.

Инструменты для работы

Для работы готовим:

- Столярный клей.

- Гайки, саморезы и болты нужного размера.

- Материал для крышки (МДФ или фанера).

- Электроинструмент (лобзик, торцовую пилу и т.д.).

- Наждачную бумагу.

- Инструмент для разметки.

Из каких частей состоит фрезерный стол?

Самодельный фрезерный стол можно сделать в одиночку, не прибегая к посторонней помощи. Для этого нужно обязательно изготовить все основные части конструкции для последующего сбора. Без одной из частей фрезеровочный стол может стать практически бесполезным, так как не будет выполнять основные обязанности. Фрезер своими руками состоит из следующих частей:

- столешницы;

- станины;

- подольного упора;

- прижимных гребней;

- монтажной пластины.

Столешница под ручной фрезер должна быть толстой, прочной и ровной. Для этого отлично подходят кухонные столешницы, или же, если таковой не имеется, обычная фанера. Только стоит помнить, что для универсального фрезерного стола требуется толщина не менее 16 мм, поэтому фанерные листы следует склеить между собой столярным клеем. Дополнительными средствами можно придать гладкости поверхности, для более удобной работы. В центре нужно сделать отверстие, чтобы установить фрезер.

Только стоит помнить, что для универсального фрезерного стола требуется толщина не менее 16 мм, поэтому фанерные листы следует склеить между собой столярным клеем. Дополнительными средствами можно придать гладкости поверхности, для более удобной работы. В центре нужно сделать отверстие, чтобы установить фрезер.