Станки и приспособление для холодной ковки в гараже

Самоделки своими руками » Станки и инструменты » Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 6310

Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

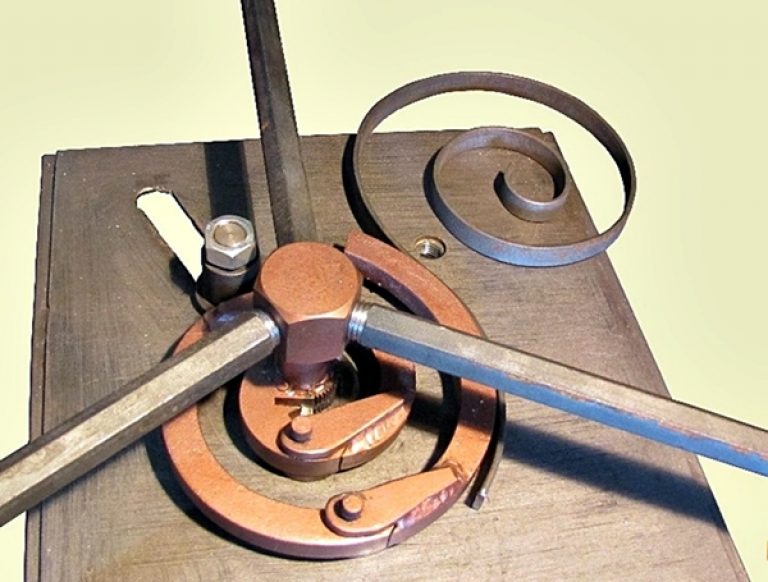

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Поделиться:

Холодная художественная ковка изделий из металла своими руками: инструменты и приспособления

Главная » Инструменты и оборудование » Ручной иструмент » Слесарно-монтажный инструмент

Опубликовано: Рубрика: Слесарно-монтажный инструментАвтор: Andrey Ku

Металлические кованые элементы в декоре, да и просто в хозяйстве, очень популярны из-за их красоты и прочности. Несколько выгнутых особым образом прутков легко превращаются оконную решетку или калитку. Причём для этого совершенно не нужна полноценная кузница, достаточно иметь несколько приспособлений.

Ковка без нагрева – достоинства и недостатки

Способов обработки металла существует довольно много, но большинство их требует применения технологий промышленного масштаба, в том числе прокат, штамповка, отливка, фрезеровальные и токарные работы. Вручную сталь можно формировать только ковкой, путем нагревания и обработки специальными инструментами. Как правило, для этого необходимо наносить сильные удары, но также используются техники вытягивания и скручивания. Горячая художественная ковка хороша тем, что при повышении температуры металл становится пластичным, и его критическая решетка деформируется, но не разрушается. Однако такая технология требует от мастера наличия ряда навыков и довольно большого опыта.

Горячая художественная ковка хороша тем, что при повышении температуры металл становится пластичным, и его критическая решетка деформируется, но не разрушается. Однако такая технология требует от мастера наличия ряда навыков и довольно большого опыта.

Гораздо проще получить нужную форму без нагрева, сгибанием или кручением. Но если при горячей ковке мы сможем в той или иной степени изменить форму даже крупной заготовки, если удастся её прогреть, то холодная обработка накладывает ограничения. Во-первых, используется металлопрокат, который достаточно легко поддастся приложенным усилиям. Обычно сгибанию до нужной формы подвергают прутки квадратного и круглого сечения до 15 миллиметров. При этом зачастую требуются специальные рычаги для увеличения мускульной силы. Во-вторых, сталь должна быть достаточно мягкой и пластичной, лучше всего годится для этой цели низкоуглеродистая не каленая. Определить подходящую можно, сравнивая появление искр при точении с таблицей.

Достоинство холодной ковки в том, что основные шаблоны для изгибания металла можно сделать в кратчайшие сроки, имея лишь сварочный аппарат и некоторое количество тех же прутков и металлических полос.

Правда, так мы сможем изготовить лишь простейшие упоры для получения гнутых декоративных элементов, закрученных из прутка по спирали. Для более сложных изделий нужны приспособления из нескольких взаимно подвижных узлов, которые также можно сделать своими руками. О них мы поговорим далее. К недостаткам можно отнести то, что при холодном сгибании металла нарушается его кристаллическая решётка, то есть в этом месте материал становится более ломким. Несколько изгибов на одном участке почти наверняка приведут к появлению микротрещин, поэтому испорченную заготовку, как правило, не переделывают.

Просто гнём металл – гнутик в помощь

В принципе, чтобы получить из прутка дугу с определённым радиусом, можно задействовать обычный трубогиб. Но иногда нужно получить угол около 90 градусов или даже острый. В этом случае понадобится специальное оборудование – гнутик. Как правило, данный станок, состоящий из двух неподвижных роликов и движущейся между ними планки с клином, ориентирован горизонтально.

Более доступный для самостоятельного изготовления вариант станка – вертикальный. Узкая прямоугольная рама устанавливается на прочную массивную подставку, в ней жестко закрепляются два направляющих стержня с надетой на них станиной, в центре которой просверлено отверстие с резьбой. Такое же располагается соосно в верхней планке рамы. Далее через раму и станину вкручивается длинный вал с резьбой, на верхнем конце которого жёстко закреплён ворот.

К станине сбоку приваривается или прикручивается болтами, что гораздо удобнее, стальной клин. На боковых стойках рамы закрепляются на одном уровне по горизонтали два валика. Теперь, вращая винт, вы сможете опустить или поднять станину с клином, который будет увеличивать или ослаблять давление на уложенный между ним и валиками пруток. Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

На боковых стойках рамы закрепляются на одном уровне по горизонтали два валика. Теперь, вращая винт, вы сможете опустить или поднять станину с клином, который будет увеличивать или ослаблять давление на уложенный между ним и валиками пруток. Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

Делаем спирали – подготовка шаблона и освоение техники

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты. Теперь, установив первый из них, с центром спирали, и поставив в соответствующее отверстие упор, вы сможете начать гибку, постепенно добавляя следующие сегменты до получения нужного количества витков. Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

Удобство данного типа в том, что пруток закладывается в шаблон сразу горизонтально. В то время как с монолитным вариантом его приходится вставлять, задирая удерживаемый в руках конец, и постепенно опуская, по мере закручивания.

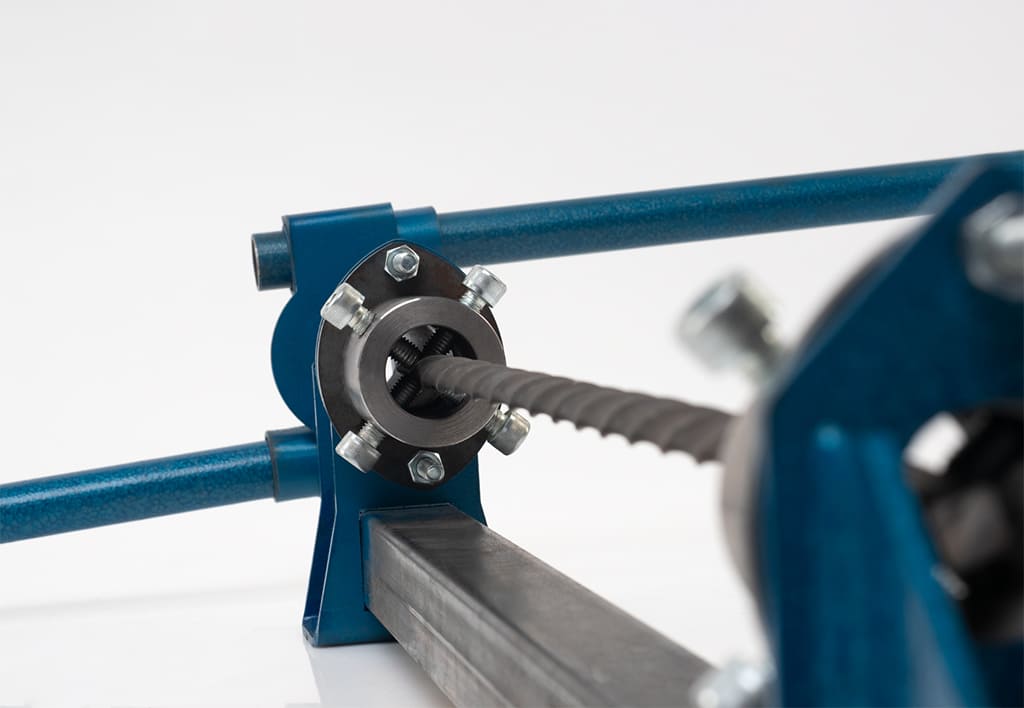

Завивка стержня винтом – сооружаем простейший твистер

По сути, это самый простой станок из всех, какие можно изготовить для холодной ковки. Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка. На ней закрепляем вторую станину с патроном или винтовой зажим, на этот раз не вращающийся.

Теперь остаётся только закрепить пруток с обоих концов в патроне ворота и сдвинутой на необходимое расстояние зажимной станине, скользящей по основанию. Начинаем вращать трубу с закреплённым ближайшим к вам концом прутка, второй конец жёстко удерживается зажимом. В итоге на полуфабрикате металлопроката образуется виток, потом рядом с ним второй. Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Волны – изгибаем пруток по синусоиде

В данном элементе нет ничего сложного. Всё, что потребуется, это два металлических шкива, с двумя отверстиями под болтовой крепёж и одним центральным для рычага. Также подготовим основание из толстого стального листа с перфорацией, сделанной через равные промежутки на одной линии. Расстояние между высверленными сквозными гнёздами должно быть чуть больше диаметра шкивов, так, чтобы уложенные и закреплённые рядом, они имели между собой зазор для свободного прохода прутка.

На стальном листе можно сделать много отверстий с шагом, которому будет кратно расстояние между крепежами. Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Устанавливаем шкивы на основание, жёстко закрепив болтами. Просовываем между ними пруток, теперь один из них будет служить упором, а второй – шаблоном для загибания. Именно в него и вставляем рычаг, которым проводим дугу, формируя нужный диаметр первой волны. Разворачиваем пруток так, чтобы полученная волна охватила упорный шкив. Обводим второй изгиб, снова разворачиваем заготовку. И так, пока стержень не будет полностью превращён в синусоиду или не будет сделан отрезок нужной длины, который отпиливаем, и используем в узоре.

Таким же образом можно делать и кольца, если взять шкивы потолще, в виде невысоких цилиндров, а также завитки, называемые червонками, S-образные. Чтобы перекладина рычага лучше скользила вокруг шкива, лучше дополнить её подшипником или роликом, учитывая необходимый промежуток для прутка.

Понравилась статья? Поделиться с друзьями:

Сельскохозяйственная техника в разработке

Сельскохозяйственная техника в разработке

В отличие от многих других ремесленников, кузнецы могут изготавливать большинство инструментов самостоятельно. Основными орудиями труда являются ручные молотки и кувалды, большое количество и разнообразие долот, пробойников и выколоток, а также набор щипцов с насадками или губками различной формы.

Инструменты, которые вставляются в инструментальное отверстие наковальни, обычно с ответными верхними инструментами, снабженными подходящей рукояткой, необходимы для формовки и резки.

Для измерения и разметки необходимы штангенциркули, делители, угольник и линейка. Штангенциркули, делители и угольник должны быть тяжелыми и достаточно прочными, чтобы выдерживать использование на горячем металле в неблагоприятных условиях. Рекомендуется латунная линейка длиной около 600 мм, так как стальные линейки быстро ржавеют под воздействием тепла и воды.

РИСУНОК 9

РИСУНОК 10

РИСУНОК 11

МОЛОТКИ

Для повседневной работы большинство кузнецов используют ручной молот с шариковым бойком весом от 750 до 1250 г (рис. 9). Ручной молоток должен иметь вес, подходящий кузнецу. Он должен иметь более длинный вал, чем обычно для других работ, и быть хорошо сбалансированным. Часто для определенных работ используются специальные молотки. Их кузнец обычно изготавливает по мере необходимости. Старые оси автомобильных осей являются подходящим материалом для молотков.

Кувалды могут быть двусторонними, прямыми или крестообразными и обычно весят от 3 до 5 кг (рис. 10). У них длинные стержни для использования двумя руками.

Все головки молотков должны быть прочно закреплены на своих валах. Применяются как деревянные, так и металлические клинья (рис. 11). Осевые линии головки молотка и его стержня должны располагаться под прямым углом друг к другу. Поверхности молотков должны быть отполированы и не иметь следов.

11). Осевые линии головки молотка и его стержня должны располагаться под прямым углом друг к другу. Поверхности молотков должны быть отполированы и не иметь следов.

ДОЛОТА

Кузнецу нужны долота для резки как холодного, так и горячего металла. Для резки холодного металла резцы сравнительно короткие и толстые, а для горячего металла они тоньше и длиннее (рис. 12А). Зубила могут быть из много форм и размеров, часто изготавливаются специальные, чтобы облегчить работу. Их лучше всего изготавливать из стали, содержащей около 0,8 процента углерода. Автомобильные витки и листовые рессоры являются хорошей заменой, если ничего другого нет в наличии.

Кузнецов часто просят сделать долота для других торговцев. Они должны быть закалены и отпущены для конкретных целей.

НАБОРЫ

Как и стамески, наборы используются для резки горячего и холодного металла. В основном это стамески с ручками или стержнями. Легче всего обращаться с деревянными древками, но многие кузнецы используют ручки из металлических стержней. Они дешевы и просты в изготовлении и монтаже. Как и в случае с долотами, наборы для холодной обработки короткие и толстые, тогда как для горячего металла они длиннее и тоньше. Опять же, они могут быть изготовлены в самых разных формах для различных целей (рис. 12В).

Они дешевы и просты в изготовлении и монтаже. Как и в случае с долотами, наборы для холодной обработки короткие и толстые, тогда как для горячего металла они длиннее и тоньше. Опять же, они могут быть изготовлены в самых разных формах для различных целей (рис. 12В).

HARDY

Hardy — это долото, предназначенное для установки в отверстие для инструмента в наковальне. Используется с ручным молотком для резки как горячего, так и холодного металла.

РИСУНОК 12

РИСУНОК 12 A

ЩИПЦЫ

Кузнец использует щипцы различных типов и видов (рис. 13). Щипцы должны прочно удерживать заготовку без проскальзывания. Они часто изготавливаются для одной конкретной работы или адаптированы для конкретной заготовки и различаются по длине, размеру и весу, поскольку размеры металла также различаются. Хотя кузнецы делают свои собственные щипцы, как правило, из низкоуглеродистой стали, рекомендуется начать хотя бы с нескольких уже изготовленных пар.

ПУАНСОНЫ ДЛЯ ГОРЯЧЕЙ РАБОТЫ

Они могут быть круглой, квадратной или почти любой другой формы в соответствии с работой. Удары должны быть достаточно длинными, чтобы уберечь руки от отраженного тепла, а большие удары можно оснащен ручками. Обычно они предназначены для удаления минимального количества металла из заготовки и увеличения размера и формы отверстия (рис. 14).

ЗАБИВКИ

Заносы больше похожи на короткие удары. Изготовленные из углеродистой инструментальной стали, они имеют точные размеры и форму и могут быть круглой, шестиугольной, восьмиугольной или почти любой другой формы. Их обычно забивают в процессе работы, чтобы закончить отверстие до нужного размера и формы, в то время как металл находится только в тускло-красном калении. Можно нанести немного смазки, чтобы облегчить работу и улучшить качество обработки (рис. 14).

FIGURE 13

FIGURE 14

FIGURE 14 A

FIGURE 15

FULLERS

These, как стамески или наборы, изготавливаются различных размеров и имеют закругленные края. Маленькие можно держать в руках, в то время как для больших размеров требуются стержни или ручки, и по ним бьют кувалдой. Фуллеры обычно изготавливаются парами. Нижний дол входит в инструментальное отверстие наковальни. Их используют для установки уступов при подготовке к ковке шипов и для волочения или перемещения металла в одном направлении (рис. 15).

Маленькие можно держать в руках, в то время как для больших размеров требуются стержни или ручки, и по ним бьют кувалдой. Фуллеры обычно изготавливаются парами. Нижний дол входит в инструментальное отверстие наковальни. Их используют для установки уступов при подготовке к ковке шипов и для волочения или перемещения металла в одном направлении (рис. 15).

SWAGES

Это верхний и нижний инструменты, между которыми обрабатывается металл. Наиболее распространены полукруглые и используются для формирования круглых профилей в размер после предыдущей ковки. Нижний инструмент входит в отверстие для инструмента наковальни. В некоторых случаях верхний и нижний инструменты шарнирно закреплены или скреплены пружинным ремнем или стержнем. Это может быть полезно, когда кузнец работает один. Они также распространены при работе с механическим молотом (рис. 16).

РЕШЕТКИ И МОЛОТКИ

Они имеют плоские поверхности с острыми или закругленными краями в зависимости от требований и кладутся на изделие и ударяются кувалдой. Наборный молоток чаще всего используется для установки в плечи, в то время как более плоский

является хорошим финишным инструментом и должен использоваться только для придания хорошей отделки плоским поверхностям (рис. 17).

Наборный молоток чаще всего используется для установки в плечи, в то время как более плоский

является хорошим финишным инструментом и должен использоваться только для придания хорошей отделки плоским поверхностям (рис. 17).

РИСУНОК 16

РИСУНОК 17

ОПРАВКА

Этот инструмент имеет конусообразную форму и оснащен рукояткой. Он используется для скругления маленьких колец или для их растяжения по размеру. Держится в руке либо за торец, либо за край наковальни (рис. 18).

ПОДДЕРЖКИ

Это стальные пластины с различными отверстиями, просверленными или пробитыми в них. Они используются для формирования аккуратных уступов при изменении сечения заготовки. Некоторые типы имеют круглые и квадратные потайные отверстия и позволяют изготавливать болты с потайной головкой, как для лемехов (рис. 19).

РИСУНОК 18

РИСУНОК 19

Самодельный станок холодной ковки: технологический процесс

Создание кованых изделий осуществляется с помощью горячей и холодной обработки. Последний способ не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки, Многие из которых подходят для самостоятельного создания инструментов.

Последний способ не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки, Многие из которых подходят для самостоятельного создания инструментов.

Особенности производства

Образуются кованые металлические элементы в результате деформации, при этом в процессе работы необходимо учитывать эксплуатационные характеристики материала.

Структура кристаллической решетки металла состоит из зерен, имеющих неправильную форму. Инструмент, используемый для ковки, влияет на нее и приводит к изменению формы детали. Особое значение имеет подбор чертежей станков, так как заготовка должна сохранять свои прежние свойства.

Самодельный станок для холодной ковки: правила изготовления

Существуют определенные правила, соблюдение которых обеспечивает необходимый результат:

- Создание подходящей конфигурации возможно с использованием нескольких инструментов.

- Перед началом изготовления рассчитываются параметры формованных изделий.

- Прутки, применяемые для заготовок, могут иметь различный диаметр, который подбирается с учетом степени сложности техники и последующей операции.

- Обрабатывают только низкоуглеродистую сталь, так как другие виды не обладают необходимой пластичностью.

«Гнутик»

Ручные станки для холодной ковки можно изготовить самостоятельно, достаточно разобраться в тонкостях использования инструмента и подобрать подходящий чертеж. «Гнутик» необходим для создания уголков различной конфигурации. Его основными конструктивными элементами являются приводной упор и два вала, расположенные на стальной плите.

Самодельные станки для холодной ковки такого типа необходимо создавать с учетом некоторых особенностей. Например, угол деформации должен быть определен изначально. Также возможно добавить дополнительный изгибающий элемент, если используется, монтируется третий вращающийся вал.

Инструмент изготовлен из специальной стали, так как в процессе работы подвергается большим нагрузкам. Стоит отметить возможность сбора различных деталей, в том числе волнообразных.

«Твистер» и «Улитка»

Сегодня художественная ковка не может обойтись без деталей в виде шнека. Они созданы вручную методом холодной ковки под названием «Твистер». Имеют характерную особенность, заключающуюся в прокручивании стержня вдоль оси. Инструмент состоит из подвижной и фиксирующей частей. Поворотная ручка деформирует заготовку, которая закреплена между основными частями конструкции. Стоит отметить, что спираль образуется со стороны крепления изделия, а уменьшить прилагаемые усилия можно грамотным расчетом рычага, оказывающего давление. Это устройство позволяет изготавливать детали металлических заборов и оконных решеток.

«Улитка» — простой самодельный станок холодной ковки, обеспечивающий формирование спиралей с необходимым количеством витков. Он наиболее популярен и может быть адаптирован для изготовления желаемого продукта. Инструмент оснащается ручным или электрическим приводом, тип которого выбирается в соответствии с интенсивностью работы.

Инструмент оснащается ручным или электрическим приводом, тип которого выбирается в соответствии с интенсивностью работы.

Самодельный станок для холодной ковки: подготовка материалов

Для начала необходимо начертить спираль с одинаковым шагом всех витков. При этом отбивают использованные заготовки, так как ширина хода, как правило, в пределах 15 мм, а инструмент предназначен для прутков сечением 10 мм. Для маневра необходимо свободное пространство, так как при полном сжатии заготовки изгиб становится невозможным.

Далее необходимо вырезать из стального листа пластину размером 20х20 см. Несмотря на небольшой размер, он обеспечит оптимальную производительность рабочего процесса. В соответствии с длиной предполагаемой «улитки» делается разрез стали. Ленту нужно согнуть плоскогубцами, положить на тарелку и обвести ярким маркером со всех сторон.

Далее отрезается часть стержня длиной, равной ширине стальной полосы. Главное, чтобы она не превышала этот параметр, так как это может привести к травмам в процессе сгибания.