как сделать простые самодельные приспособы в домашних условиях, устройство точилки, самоделка кондуктора на rocta

06Дек

Содержание статьи

- В какой момент необходимо затачивать инструмент

- Покупные устройства для заточки сверл

- Советы по изготовлению кондуктора для заточки сверла самостоятельно

- Специфика затачивания с различной формой режущей кромки

- Какие углы должны быть для работы с разными материалами

- Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

- Требования безопасности

- Работаем с бетонным инструментом

- Как заточить сверло по металлу: приспособление на дрель

- Сферы применения

- Как подобрать насадку

- Порядок сборки упора для заточки сверл

- Многообразие изделий

- 3 простых устройства и для дрели – видеоинструкции

В этой статье мы расскажем, что нужно делать, чтобы не покупать каждый раз новый расходный материал для токарного станка и сверления. Поделимся, какие существуют лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу, как изготовить их в домашних условиях, а также как сделать точилку своими руками.

Поделимся, какие существуют лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу, как изготовить их в домашних условиях, а также как сделать точилку своими руками.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узкоспециализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственные самодельные точилки для сверл своими руками.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Специфика затачивания с различной формой режущей кромки

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) к абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с приспособлением для заточки сверл на наждаке

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно, у вас не очень функциональный держатель, его наклон приведет к асимметрии.

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

Металл | Заточка в градусах |

Сталь и чугун | 115—120 |

Бронза, латунь | 125—135 |

Медь | 125 |

Алюминий, дерево, керамогранит | 135 |

Самодельная стойка – приспособление для заточки сверла по металлу: как правильно точить и их конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла своими руками в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой.

Он будет зажимать обрабатываемый инструмент.

Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном при помощи кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

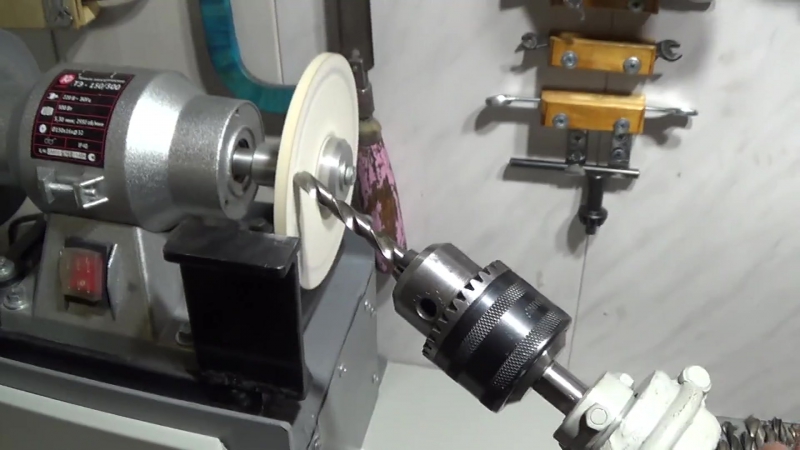

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

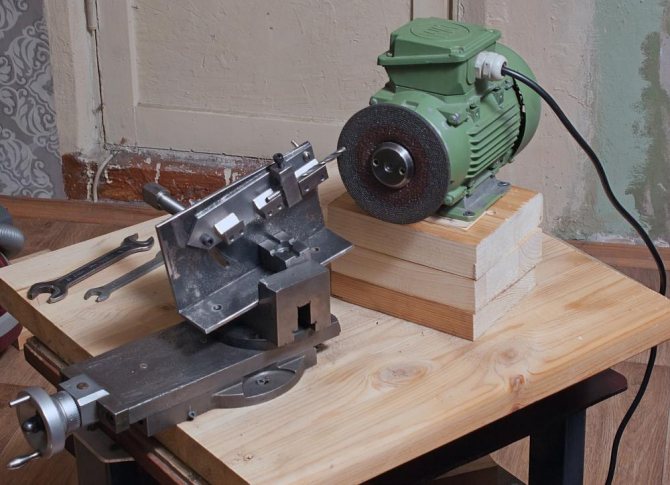

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего для качественной заточки сверла. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Самоделка: оправка для заточки сверл из дверных петель своими руками

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этой самодельной приспособы необходима втулка с диаметром в точности повторяющим размер сверла, заточка которого будет производиться своими руками. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Требования безопасности

Соблюдайте правила:

- всегда надевайте перчатки, закрытую обувь и одежду;

- проверяйте фиксацию элементов перед включением электропривода;

- станки должны иметь заземление;

- обеспечьте рабочую зону освещением и легким доступом к столу.

Работаем с бетонным инструментом

Рекомендации:

- используйте круг с алмазным напылением;

- работайте на низких оборотах;

- начните с углов кромок, они должны быть под 90 градусов, затем – задние поверхности.

Если высота режущей части не превышает 10 мм, легче купить новую насадку.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

Состоит из следующих элементов:

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

Плюсы:

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

Минусы:

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Сферы применения

Подходит только для употребления дома, если пользоваться в условиях производства, то быстро будут ломаться абразивные круги, а также сам электроинструмент.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают простым приспособлением для заточки своими руками не только сверл, но и других инструментов:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Описание порядка сборки упора для заточки сверл: самодельное приспособление в домашних условиях

Перед началом работы необходимо поместить деталь Б в верхнюю часть А, совместив их радиусы отверстий. Затем на электродрель надевается элемент В, а Г крепится к патрону.

Затем на электродрель надевается элемент В, а Г крепится к патрону.

Многообразие изделий

Многие проверенные компании реализуют продукцию этого типа, в том числе бренды:

- Sparta.

- Bosch.

- KWB.

- Dremel.

- STURM и другие.

Будьте осторожны с китайскими аналогами.

3 простых самодельных устройства для заточки сверл своими руками: как сделать

Мы уже рассказали о принципах действия основных приспособ, а теперь дадим ролики с описанием, чтобы вы могли по инструкции дома сделать такие же аппараты.

Из дверных петель

Из гайки

На болгарке

На дрели

В статье мы рассказали про типы заточных станков для сверл, привели чертежи. Рекомендуем следовать правилам безопасности, описанным выше, чтобы не получить травму, а также не испортить электрические приборы.Также вы можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны – обращайтесь!

Заточка сверла по металлу своими руками (приспособление)

В зависимости от диаметра отверстия, материала заготовки и требуемой точности сверление может производиться один прием или производится двойное рассверливание, обычно к такому приему прибегают при необходимости получения больших диаметров отверстий. Рассверливание позволяет получить более точные параметры отверстия больших диаметров из-за более точной работы второго сверла. Для высверливания отверстий в металле применяется спиральное сверло.

Рассверливание позволяет получить более точные параметры отверстия больших диаметров из-за более точной работы второго сверла. Для высверливания отверстий в металле применяется спиральное сверло.

Устройство сверла

Рабочая часть состоит из режущих кромок, двух спиральных спинок, двух ленточек, которые связаны между собой перемычкой. Наружная поверхность инструмента образуется двумя узкими направляющими ленточками. Наружные поверхности которой образуют две спиральные канавки. По винтовым каналам, образованными спинками к режущей кромкой может подаваться охлаждающая жидкость, а также происходит удаление образующейся стружки.

Рабочая часть сверла образуется из режущих кромок, в большинстве применяемых сверел, их две. В зависимости от материала угол между режущими кромками может быть различным.

Таблица рекомендуемого угла заточки от материала заготовки.

| Угол заточки сверла | |

| Материал для сверления | Угол при вершине, град |

| Сталь чугун, твёрдая бронза | 110-120 |

| Латунь, мягкая бронза | 120-130 |

| Медь | 125 |

| Алюминий | 140 |

| Магниевые сплавы | 90 |

| Пластик, силумин | 90-100 |

| Пластмассы | 90-100 |

| Камень и другие хрупкие материалы | 140 |

Для закрепления в станке рабочего инструмента хвостовик может иметь цилиндрическую форму или коническую, которая выполняется по стандарту 1:20 и называется – конус Морзе. Конус Морзе делится на 7 типоразмеров, № 0,- № 6. Такая конструкция обеспечивает надежную центрировку и удерживание инструмента в станке. Для того чтобы обеспечить универсальность крепления применяются переходные втулки под разный типоразмер конуса.

Конус Морзе делится на 7 типоразмеров, № 0,- № 6. Такая конструкция обеспечивает надежную центрировку и удерживание инструмента в станке. Для того чтобы обеспечить универсальность крепления применяются переходные втулки под разный типоразмер конуса.

Таблица типоразмеров Конуса Морзе

| Обозначение,

№ Конуса Морзе |

Конусность | Угол конуса | Угол уклона конуса |

| 0 | 1:19,212=0,0521 | 2 °58′ | 1 ° 29 ‘ |

| 1 | 1:20,047=0,0499 | 2 °51′ | 1 ° 25 ‘ |

| 2 | 1:20,020=0,0499 | 2 ° 51′ | 1 °25 ‘ |

| 3 | 1:19,922=0,0502 | 2 ° 52 ‘ | 1 ° 26 ‘ |

| 4 | 1:19,254=0,0519 | 2 °58 ‘ | 1 ° 29 ‘ |

| 5 | 1:19,002=0,0526 | 3 ° 00 ‘ | 1 ° 30 ‘ |

| 6 | 1:19,180=0,0521 | 2 ° 59 ‘ | 1 ° 29 ‘ |

Основные виды несоответствий, приводящие к отклонениям от заданных норм при высверливании отверстий:

1. Отклонение оси отверстия от заданного направления – причина: неправильная заточка сверла, применение более длинной рабочей части чем необходимо по заданным условиями.

Отклонение оси отверстия от заданного направления – причина: неправильная заточка сверла, применение более длинной рабочей части чем необходимо по заданным условиями.

2. Увеличение диаметра отверстия от заданного – причина: неправильная заточка, одна кромка режущей поверхности больше другой, не одинаковые углы 2 φ, биение шпинделя станка.

3. Превышение допустимой шероховатости обрабатываемой поверхности – причина: затупление сверла.

4. Перегрев сверла – причина: затупление сверла, повышенная подача или забитие канавок стружкой, наличие раковин или твердых включений в материале заготовки.

Если проанализировать причины брака при производстве отверстий в заготовках, то на первое место выходят две причины – это неправильная заточка и соблюдение режимов сверления.

Режимы сверления стали

Что касается режимов сверления, основным критерием является соблюдение подачи при работе.

Подачей при сверлении называется расстояние пройденное инструментом за один оборот. Для сверла с двумя режущими кромками диаметром от 6 до 25 мм это значении принимается равным для углеродистой стали от 0, 05 до 0,35 мм на один оборот при скорости резания углеродистой стали от 20 до 40 м. в мин. Для ориентации ниже приведена таблица зависимости диаметра от оборотов шпинделя станка. (Рис.2)

Для сверла с двумя режущими кромками диаметром от 6 до 25 мм это значении принимается равным для углеродистой стали от 0, 05 до 0,35 мм на один оборот при скорости резания углеродистой стали от 20 до 40 м. в мин. Для ориентации ниже приведена таблица зависимости диаметра от оборотов шпинделя станка. (Рис.2)

Таблица рекомендуемой зависимости оборотов шпинделя станка от диаметра сверла при резании не углеродистой нелегированной стали.

Рис.2Заточка сверла

Ручная заточка

Ручная заточка обычно происходит на обдирочно – заточных станках, проще говоря – точилах. Эти аппараты бывают разных типоразмеров от больших промышленных до бытовых небольших и имеют спаренный блок из 2 наждачных кругов. Камни различаются друг от друга размером зерен, как правило один из кругов из электрокорунда – материала предназначен для обработки стальных заготовок, в том числе для заточки сверл. На стандартных заточных станках устанавливаются прямоугольные круги, которые имеют следующие элементы: две торцевые части, периферийное поверхность, два ребра.

Согласно руководство по эксплуатации техническому обслуживанию и ремонту на заточных станках имеются горизонтальные подручники (упоры, столики) которые располагаются строго перпендикулярно плоскости вращения круга. Зазор между подручником и абразивным кругом должен составлять не более 1 мм. Главная периферийная поверхность наждачного круга должна быть ровной, без впадин и выпуклостей. Для придания правильного размера торца (правки) поверхности используются державки с резцовой вставкой из эльбора – этот способ является простым и эффективным. В отдельных случаях вставку с эльбором можно держать в пасссатижах. Пример обработки круга показан на (Рис. 3)

При заточке обрабатываются режущие кромки задней поверхности, перемычка.

Режущая кромка образуется схождением канавки и задней поверхности или как ее еще называют затылком, именно задняя поверхность обрабатывается на точильном станке для придания режущей кромке остроты и нужной и геометрии. Криволинейная форма задней поверхности и занижение относительно горизонтали нужно для того чтобы режущая кромка была впереди всех точек задней поверхности. Это нужно чтобы ей ничто не мешало врезаться в материал.

Криволинейная форма задней поверхности и занижение относительно горизонтали нужно для того чтобы режущая кромка была впереди всех точек задней поверхности. Это нужно чтобы ей ничто не мешало врезаться в материал.

Наклон режущей кромки можно проконтролировать специальным шаблоном приставив его к середине сверла, если специального шаблона нет, его легко вырезать из любого листового металла или жести, таким образом упрощается контроль за главным параметром сверла – углом, образованным режущими кромками, или его еще называют углом при вершине. Он имеет различные значения и могут доходить до 120 °.

Ещё один очень важный параметр при заточке — это симметричность, проще говоря, кромки должны быть одинаковыми по длине и углу наклона.

Рис 4. Замер шаблоном угла заточкиПравильное расположение руки при удержании сверла

для того чтобы правильно сориентировать положение сверла относительно торцевой поверхности круга на подручнике наносится маркером черту с наклоном 60°.

Это черта будет служить ориентиром для положения тела сверла. Инструмент ложится боковой поверхностью на указательный палец или пальцы ладони, которые опираются на подручника, сверху сверло прижимается большим пальцем, вторая рука держит сверло за хвостовик и управляет его движением вверх-вниз, а также фиксацией в нужном положении.

В режиме заточки участвуют обе руки, наклон хвостовика допустим, когда он будет ниже режущей кромки, а не наоборот.

Рис 5 . Удержание сверла при заточке

Сверло ориентируется так чтобы режущая кромка было горизонтально торцу кругам и очень важно чтобы при заточке торцевой поверхности сверла режущая кромка сохраняла горизонтальное положение относительно поверхности точильного камня при снятии металла с задней поверхности.

Если посмотреть сбоку на положение круга и сверла, то видно, что радиус круга уже готов предать задней поверхности наклон, чем меньше диаметр круга тем наклон больше.

Движение сверла при заточке следующие:

- Аккуратно подводится режущая кромка до касания с абразивом и легко прижимается, после чего сразу начинается движение хвостовика, вниз не ослабляя нажима до конца прохождения;

- Далее следует незначительные отвод сверла для его поворота на 180 °для заточки второй кромки Режущая кромка как в первом случае выставляется горизонтально, задняя поверхность обрабатывается аналогично как в первом случае, важно следить за чтобы все действия были одинаковы;

- Если же необходимо одну режущую кромку сточить больше чем другую, тогда несколько раз не меняя положение кромки делается необходимое количество обточек.

Для людей владеющий левой рукой лучше чем правый возможна смена рук с соблюдением всех правил.

Заточные станки «Энкор»

Модельный ряд заточных станков «Энкор» разнообразна. Диапазон мощности от 0,2 до 2,5 КВт и современные разработки позволяют использовать приборы в быту и в производственных мастерских.

Основное назначение данного прибора – это обработка инструмента, заточка сверл, уборка заусенец, снятие фасок. Линейки заточных станков «Энкор» выпускаются двух серий, первая – бытовая – предназначена для не частого использования в быту, и вторая – « Эксперт» для работы в профессиональном направлении для производственных мастерских.

Изделия «Энкор» отличаются высокой надежностью, в них применены пыле-влаго защищенные однофазные асинхронные двигатели, которые рассчитаны на долгое время работы без перегрева. Высококачественные подшипники, высокая точность изготовления валов и литой корпус делают конструкцию надежной, что позволило значительно повысить КПД машины.

Высококачественные подшипники, высокая точность изготовления валов и литой корпус делают конструкцию надежной, что позволило значительно повысить КПД машины.

Чугунное основание делает аппарат очень устойчивым. Литой корпус придает станку жесткость. Размеры заточных кругов варьируется от 125 до 250 мм. Благодаря широкой линейке изделий заточных станков «Энкор» можно выбрать изделие для выполнения точных операций и черновых работ. Быстрая смена наждачных кругов разной зернистости в совокупности с высокими оборотами двигателя превращает каждый станок в универсальный инструмент, который способен выполнять широкий спектр задач.

В комплектации заточного станка поставляется: Круги различные зернистости, регулируемые упоры, защитные кожуха, защитные экраны. Некоторые модели комплектуются увеличительным стеклом.

Универсальное приспособление для заточки из обычной гайки

А если необходимо заточить сверло без заточного станка?

Предлагаем сделать приспособление буквально за несколько минут из обычной гайки, сверло будет точиться при помощи болгарки быстро и точно.

Для приспособления подойдет гайка от М26 и больше.

Этапы изготовления (смотрим по этому поводу видио) :

- зажимаем гайку в тиски и по граням делаем пропилы болгаркой

- напильником убираем заусенцы с пропило

- выравниваем неровности граней гайки, обточив их напильником.

Выточки от 2 до 4 мм одинаковые для каждой грани.

Рабочий диаметр можно затачивать в таком приспособлении от 2 до 10 мм.

Вставить инструмент в направляющие пропилы и зажать хвостовик вместе с гайкой в тиски, выдвинув наконечник инструмента над гранью гайки не более 5 мм.

Далее болгаркой затачивается выступающую часть ориентируясь на наклон граней гайки.

Проверка угла заточки проводится шаблоном из приваренных между собой гайками, прислонив заточенную часть между ними, ориентируясь на полученный угол 120 ° . При использовании для заточки с подобным приспособлением станок, то гайка с инструментом зажимается в обычную струбцину.

Усовершенствование приспособления

Но если не хочется заморачиваться струбциной можно усовершенствовать приспособление сделав в гайке до половины треугольный пропил и зажать инструмент сверху болтом вкручивая его в приваренную гайку меньшим диаметром.

Станок для заточки спиральных сверл

Заточка свела на специальных станках

Partner PP-13

Линейка станков Partner PP-13D; PP-13С; PP-13U основным различием является комплектация, все станки комплектуются цанговыми держателем кроме модели РР-13U. Эта модель комплектуется шестикулачковым прецизионным патроном

На всех станках применяется диски CBN-200. Диск для заточки затыловочной части из твердосплавных сплавов приобретается отдельно, все диски универсальные подходят ко всей линейке.

Станок PP-13С предназначен для заточки инструмента от 2 до 13 мм с углом заточки от 90 до 135 °. Скорость вращения диска 5200 оборотов в мин., мощность 180 Вт. Питание с от сети переменного тока 220 В. Вес 10 кг.

Модель комплектуется цанговыми держателями в количестве 11 штук. В станке предусмотрено 3 вида обработки: по задней поверхности подреза хвостовика, заточка инструмента происходит по задней поверхности с затыловкой и подточкой поперечной режущей кромки.

Для заточки выбирается цанга соответствующая диаметру рабочей части и устанавливается в патрон. Регулятором, находящимся на верхней панели прибора, устанавливается диаметр рабочей части инструмента.

Затем собранная заготовка вставляется в отверстие для затоки режущей кромки и происходит заточка. Обрабатывается сначала одна кромка затем вторая.

Станок Patner PP-13С предназначен для заточки спиральных сверл по металлу диапазоном от 2 мм до 13 мм с правой спиралью и двумя стружкоотводящими канавками.

Данные станки очень просты в эксплуатации, навык в работе приобретается очень быстро в течение 15 минут после пробной заточки. Точность заточки составляет две сотые миллиметра. Для твердосплавных напаек диск SDC – 200 приобретается отдельно.

Дополнительные технические характеристики:

- Габариты – 320×180×190 мм;

- Вес – 10 кг.

- Комплектация:

- Набор цанг от 3 мм до 13 мм; Держатель для цанг; Диск CBN для быстрорежущей стали; Шестигранники.

- В руководстве по эксплуатации более подробно описано устройство техническое обслуживание и ремонт.

- Дополнительно: Диск SDC-200 для твердого сплава.

|

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Абразивная обработка | Приспособление для заточки сверл с четырьмя/шестью гранями для плоскошлифовального станка — рекомендации? | Практик-механик

Спарки961

Чугун

- #1

Может ли кто-нибудь указать мне направление приспособления для плоскошлифовальной машины для заточки сверл по методу четырех/шести граней с разделительной головкой? Я бы хотел что-то быстрое, легкое в работе и жесткое. В идеале на настройку и заточку потребуется чуть больше времени, чем на ручную заточку того же сверла, но я согласен и на немного больше. Я не хочу тратить свое время на что-то привередливое.

Я уверен, что кто-то согласится со словами: «Возьмите инструмент и точильный станок» — и я знаю, что это вариант. Но мне нужно некоторое убеждение, что еще один кусок железа, занимающий место в магазине, лучше, чем небольшое приспособление для уже отличной / универсальной машины.

И только для того, чтобы отвадить тех, кто скажет: «Только беги к ремню и точи его вручную». Конечно, я тоже неплохо разбираюсь в этом. Тем не менее, иногда я хочу почти идеальное сверло, не заморачиваясь, чтобы сделать его правильно.

И нет, я не хочу держать полный шкаф новеньких сверл. Иногда даже сверло фирменного качества может быть неправильно заточено или его геометрия не подходит для применения.

Буду рад услышать другие конструктивные мнения и варианты.

(Редактировать: более широкий диапазон размеров был бы идеальным, но более разумным было бы, может быть, от 1/8 дюйма до 1 дюйма, но только до 1/2 дюйма может быть хорошим компромиссом для правильного устройства)

TДегенхарт

Алмаз

- #2

Тема заточки сверл подробно описана здесь. Выполните поиск по запросу «заточка сверл», и вы получите 7 страниц результатов.

Том

Спарки961

Чугун

- #3

TDegenhart сказал:

Тема заточки сверл подробно раскрыта здесь. Выполните поиск по запросу «заточка сверл», и вы получите 7 страниц результатов.

Том

Нажмите, чтобы развернуть…

Спасибо, я много читал результаты поиска здесь и не нашел ответа на этот конкретный вопрос. Я ищу что-то гораздо более конкретное, чем «заточка сверл». Многие люди ссылаются на использование блоков Vee или самодельных установок на своих плоскошлифовальных станках, и это не то, что мне нужно.

Если вы знаете о конкретной теме, которую я пропустил, я уверен, что вы будете достаточно любезны, чтобы опубликовать ссылку для меня.

имплмекс

Титан

- #4

Привет, Sparky961:

Я годами искал что-то, что бы хорошо работало, и ничего не нашел.

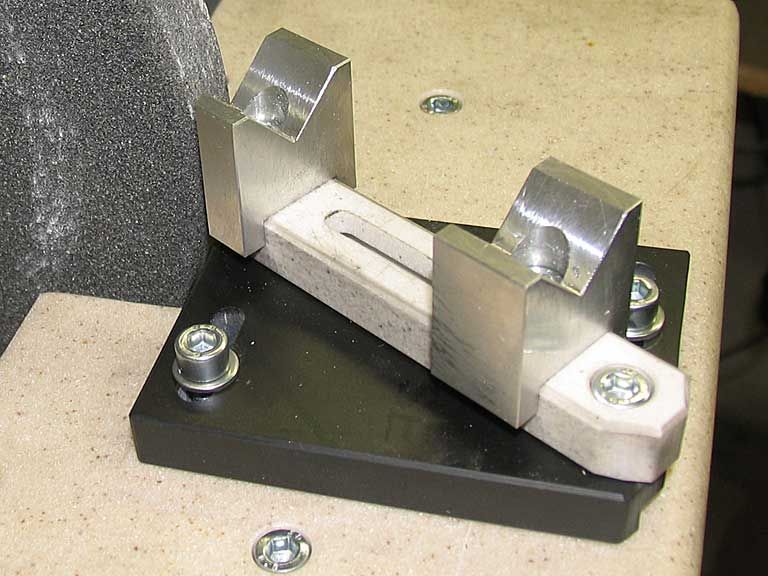

В итоге я получил самодельное приспособление с использованием цангового патрона ER с делительными лысками на нем, установленного в стальной блок с рассверленным отверстием под нужным углом, чтобы я мог просто надеть его на магнит, прижать к рельсу и обойти мои основные рельефы примерно за 30 секунд.

Остальную часть острия обычно надевали вручную, но я сделал приспособление для раздельного наведения, которое представляло собой просто еще один блок с рассверленным отверстием для установки цангового патрона и установки острия в правильном положении для раздельного наведения.

Я избавился от него много лет назад и купил Darex профессионального уровня (не уверен насчет номера модели… думаю, это SP2500).

Работает блестяще и даже быстрее.

Обошелся мне примерно в 1300 канадских баксов на Флибее.

Остерегайтесь моделей настольных шлифовальных машин Darex M4 M5, которые выглядят так, как будто они подходят для вашей плоскошлифовальной машины… Я купил одну, и это дерьмо.

То же самое для Drill Doctor.

Но модели SP работают хорошо, по крайней мере, мои.

Cheers

Marcus

Implant Mechanix • Дизайн и инновации > ГЛАВНАЯ

www.vancouverwireedm.com

Спарки961

Чугун

- #5

имплмекс сказал:

Привет, Sparky961:

Я много лет искал что-то, что бы хорошо работало, и ничего не нашел.

В итоге я получил самодельное приспособление с использованием цангового патрона ER с делительными лысками на нем, установленного в стальной блок с рассверленным отверстием под нужным углом, чтобы я мог просто надеть его на магнит, прижать к рельсу и обойти мои основные рельефы примерно за 30 секунд.Нажмите, чтобы развернуть…

Спасибо. Это полезно.

Я подумываю собрать нечто подобное, но немного более сложное и универсальное. Цель этой темы в первую очередь убедиться, что я не трачу свое время на изобретение велосипеда. Если есть что-то *существующее* или отправная точка для работы, я бы рассмотрел этот маршрут, прежде чем тратить время и деньги на то, чтобы делать это самостоятельно.

имплмекс

Титан

- #6

Еще раз привет Спарки:

Я выбрал простоту.

Цанги ER, потому что они точны и могут зажимать в большом диапазоне.

В магазине купили цанговый патрон с прямым хвостовиком, хвостовиком 3/4 дюйма и небольшим фланцем, чтобы я мог обточить две лыски под углом 180 градусов друг к другу для индексации. Прямой хвостовик диаметром /4 дюйма и очень короткая цанговая головка относительно заднего фланца)

Кусок стали (вероятно, 4140 HTSR) прямоугольной формы, аккуратно отшлифованный, с двумя расточенными и развёрнутыми отверстиями 3/4 дюйма под нужными углами. установочные винты для фиксации цангового патрона в нужном положении, но в итоге так и не воспользовался ими, а просто удерживал цанговый патрон в нужном положении рукой

Небольшой палец из листового металла для горизонтального положения кромки (я использовал кромку, противоположную первой). Я шлифовал)

Я шлифовал)

Я тоже отказался от этого и в итоге просто посмотрел, чтобы кромка была горизонтальной … это не имело никакого значения для производительности сверла, если вы не были на расстоянии нескольких миль, а две точно отшлифованные индексные лыски на патроне означали то, что вы сделали с одной флейта, которую ты сделал очень точно и с другой флейтой.

Я всегда закручивал первичный затыльник, чтобы можно было делать сверла любой длины, просто навешивая их на передний край магнита, и я разделял наконечник с врезным шлифованием, навешивая хвостовик сверла на правый конец магнита. .

Красивое открытое колесо из оксида алюминия 46J с быстрой одеждой и выпуклым ободом для бокового колеса было моим выбором.

Первоначально я планировал иметь больше отверстий в моем блоке, чтобы иметь возможность делать вторичные рельефы, но я также отказался от этого и просто делал их от руки… пока мой первичный рельеф был точным на симметричном, сверло могло бы резать блестяще.

Сверла с фасеточной заточкой работают так же хорошо, как и сверла с разгрузкой формы, но они более хрупкие и не прослужат так долго, как потребуется повторная заточка.

Большее количество быстрорежущей стали, удаленной сразу за режущей кромкой, является причиной того, что они, как правило, удерживают тепло от сверления прямо у режущей кромки.

В целом, хотя они работают хорошо, на мой взгляд, это стоящее вложение усилий.

Итак, если вы сделаете это простым и отбросите идею шпинделей и подшипников, позиционирующих пальцев и бесчисленного множества супер-пупер-регулировок, это будет работать очень хорошо, и это будет быстро и дешево сделать.

Кажется, я потратил, наверное, полдня, но цанговый патрон у меня уже был.

Крайне важно обеспечить очень хорошую посадку между хвостовиком цангового патрона и отверстиями, получить одинаковое расстояние от каждой делительной лыски до центральной линии и установить делительные выступы на блоке достаточно точно, чтобы патрон просто встанет на место с небольшим сопротивлением.

Отбейте пару радиусов на фланце и углах фиксирующих буртиков, и патрон прочно встанет на место, легко освободится и будет плавно вращаться при переходе от канавки к канавке.

Удалите все, чтобы было место для шлифовальной грязи, чтобы она не скапливалась на эталонных поверхностях или в углах, и сделайте рельефы, чтобы вы могли время от времени легко стирать грязь маленькой щеткой.

Приложить усилия, чтобы сделать все правильно, вот где деньги; все остальное может быть грубее, чем кишки, и при этом работать, но я ненавижу иметь дело с грубо выглядящими инструментами, поэтому я сделал свой красивым и приятным в руке.

Если вы хотите Кадиллак, вы можете сделать кузов более закаленным, но мой много лет использовался в состоянии HTSR, и он хорошо выдержал.

Cheers

Marcus

Implant Mechanix • Дизайн и инновации > ГЛАВНАЯ

www.vancouverwireedm.com

Спарки961

Чугун

- #7

Маркус:

Спасибо за прекрасное описание/обсуждение темы. Мне нужно отложить это дело на некоторое время, чтобы заняться другими делами. Но я полностью намерен вернуться к этому, и я, безусловно, был бы признателен за то, чтобы поделиться с вами некоторыми идеями в то время.

Спасибо..

JS

Нержавеющая сталь

- #8

Из журнала по интересам…….Мастерская инженера по моделированию, было несколько статей по сборке со специально изготовленным приспособлением для плоскошлифовального станка. ……

……

Майк Хилл

Чугун

- #9

посмотрите на разгрузочное приспособление из королевского дуба

Макгайвер

Алмаз

- #10

есть много проблем с этим. Цанги не захватывают достаточно длинную часть площадок, особенно с большими сверлами. Вы, конечно, должны иметь возможность индексировать объекты на 180 градусов, а также иметь точную настройку, чтобы вы могли расположить грани параллельно губам.

Вы, конечно, должны иметь возможность индексировать объекты на 180 градусов, а также иметь точную настройку, чтобы вы могли расположить грани параллельно губам.

Вот что я придумал. Закаленный и отшлифованный V-образный блок с упором для микрометрических зубьев. Зубчатая опора и концевой упор сверла крепятся к V-образному блоку с помощью разрезных шпонок, быстро и удобно. Я использую его на T&CG (да, вам нужно больше железа), но его можно легко адаптировать к плоскошлифовальному станку. 9Блок 0007

V используется на универсальном позиционере, также с уважением. Хитрость в точном сверлении заключается в хорошем симметричном шлифовании …. так оно и есть. Долота буровые в пределах пары тыс.

диан

Титан

- #11

для чего нужен микрометр? вы бы установили края параллельно любой плоскости, в которой вы работаете, и прижали бы зуб к канавке, нет?

хорошо, если вы сделаете больше, чем подкрасите, угол изменится, и вы получите «неправильный» угол долота. есть ли микрометр, чтобы компенсировать это? вы должны были бы знать, насколько компенсировать в зависимости от того, сколько вы подаете. с другой стороны, вы могли бы просто продвигать сверло небольшими шагами, вращая канавку против зуба.

Спарки961

Чугун

- #12

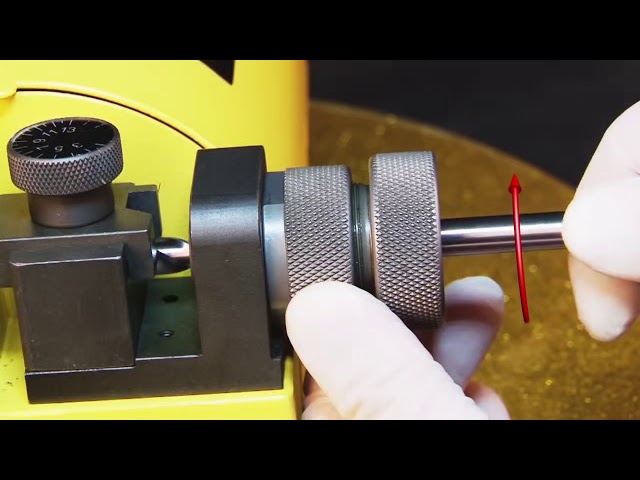

Ниже показан результат нескольких различных итераций дизайна, исследования похожих проектов и большого количества подсознательной обработки мыслей. Многие часы сна были потеряны, думая об этом проекте, к лучшему или к худшему. Это было немного утомительно, но мне нравится, когда меня увлекает проект.

Многие часы сна были потеряны, думая об этом проекте, к лучшему или к худшему. Это было немного утомительно, но мне нравится, когда меня увлекает проект.

Если вы просто хотите посмотреть фотографии и прокомментировать то, что вы видите, пропустите мои бредни ниже. Тем не менее, я, возможно, уже рассмотрел некоторые конструктивные особенности или подводные камни, и вы могли бы не выглядеть глупо, прочитав все, прежде чем комментировать.

Я ищу информацию о проблемах, которые я, возможно, не рассматривал, и о вещах, которые можно было бы сделать проще/легче/быстрее/дешевле/лучше. Может быть, я могу купить виджет за 50 долларов, который делает все, что делает этот прибор, и даже больше, но я точно не смог его найти!

——

Целью разработки было создание приспособления для заточки четырехгранной вершины сверл с помощью плоскошлифовального станка. Я решил использовать цанги ER25, которые ограничивают диапазон от 2 мм до 16 мм (от 5/32 дюйма до 5/8 дюйма). Я хотел сделать его точным, быстрым, простым в использовании и максимально жестким.

Я хотел сделать его точным, быстрым, простым в использовании и максимально жестким.

В ходе моего исследования и нескольких вопросов на этом и других форумах я не смог найти какой-либо существующей конструкции приспособления, которое удерживало бы острие сверла неподвижно между шлифовкой первичной и вторичной граней. Это означает, насколько я могу судить, что вам нужно осторожно подкрадываться, чтобы точка совпадала в центре, не проходя мимо. Если вы это сделаете, вам придется снова шлифовать первичную грань, пытаясь получить это в центре. Если я ничего не упускаю из того, что делает этот процесс быстрым, точным и простым, то неудивительно, что лучший ответ — просто заточить сверла вручную на настольном шлифовальном станке. (Да, иногда это и есть ответ, но бывают случаи, когда требуется большая точность и повторяемость)

Приспособление, которое я разработал (на самом деле оно еще не совсем готово), позволяет сверлу вращаться вокруг точки . Как только вы выровняете вертикальную ось приспособления с поверхностью шлифовального круга, вы оставите его там на протяжении всего процесса шлифования. Лучшим способом его использования было бы иметь несколько сверл для заточки, так как выравнивание центральной точки приспособления по отношению к колесу, вероятно, является наиболее трудоемкой и наиболее важной частью процесса. Не то чтобы это было сложно, просто от того, насколько хорошо она выровнена, зависит, насколько хорошо будет сформирована точка. Любые корректировки съема материала выполняются путем регулировки приспособления, как и углы, подлежащие шлифованию. Индексация также предусмотрена приспособлением, поэтому после заточки одной грани легко повернуть ровно на 180° для заточки второй режущей кромки. В конструкцию также будут добавлены положения для установки нескольких жестких упоров под определенными углами.

Лучшим способом его использования было бы иметь несколько сверл для заточки, так как выравнивание центральной точки приспособления по отношению к колесу, вероятно, является наиболее трудоемкой и наиболее важной частью процесса. Не то чтобы это было сложно, просто от того, насколько хорошо она выровнена, зависит, насколько хорошо будет сформирована точка. Любые корректировки съема материала выполняются путем регулировки приспособления, как и углы, подлежащие шлифованию. Индексация также предусмотрена приспособлением, поэтому после заточки одной грани легко повернуть ровно на 180° для заточки второй режущей кромки. В конструкцию также будут добавлены положения для установки нескольких жестких упоров под определенными углами.

На протяжении всех итераций я старался сосредоточиться на цели дизайна, но очевидно, что у этого приспособления есть и другие потенциальные возможности использования на шлифовальном станке и вне его. На данный момент я оставляю эти приложения второстепенными, чтобы не отвлекать от первоначального замысла.

——

Некоторые вещи, которые мне не совсем нравятся в текущей итерации дизайна:

— Жесткость сомнительна. Я планирую добавить соединения жесткости между связями, но я не уверен, что это будет достаточно жестко. Если не появится другое решение, я готов попробовать его создать.

— Держать сверло в цанге ER25 просто, и используются стандартные цанги, что является большим плюсом. Однако это может не обеспечить достаточную поверхность зажима на краях сверла. Есть вероятность, что это может привести к чрезмерному износу или повреждению, но я думаю, что это маловероятно.

— При использовании сверл малого диаметра, возможно, недостаточно зазора за цанговой гайкой для колеса с выступающим из цанги диаметром в 1-2 раза. Здесь можно использовать штифтовые тиски или подобное устройство, чтобы высунуть его дальше без чрезмерного выступания.

— Зафиксировать все связи на месте жестким и воспроизводимым способом может быть сложно, хотя у меня есть несколько идей, которые можно попробовать здесь.

— Пыль от шлифовки наверняка попадет во все. Может быть, это не будет проблемой, а может быть и будет. Это может быть что-то, что мне нужно попробовать.

… И, наконец, КАРТИНКИ!

Для справки в масштабе в приспособлении показано сверло длиной 5/8 дюйма.

Спасибо за конструктивную критику.

Лесоруб

Горячекатаный

- №13

Привет,

Я рекомендую вам посмотреть на надлежащие / коммерческие кофемолки, которые делают 4 грани.

Посмотрите внимательно на итальянскую кофемолку Cuoghi Micra 10, это хорошая кофемолка, и у меня есть такая. Я полагаю, что классическая кофемолка Optima построена по тому же принципу, но я не видел ее вблизи.

Я полагаю, что классическая кофемолка Optima построена по тому же принципу, но я не видел ее вблизи.

Не уверен на 100% в полученной геометрии точки сверления, она не будет такой же, но, возможно, она работает. В своем 3D-CAD разрежьте его плоскостью, имитирующей шлифовальный круг в разных положениях.

Также вы можете захотеть изменить размер так, чтобы сверло проходило по центру или близко к центру шлифовального круга, таким образом, шлифуя перпендикулярно кромке. Это масштабирование также может помочь вам получить более надежные подшипники.

В данный момент я собираю «копию» кофемолки Micra для установки на мою кофемолку T&C. Это дает два прочных подшипника, более легко достижимую геометрию, которая, как я знаю, проверена.

Макгайер, ты сделал очень хороший сверлильный станок, снимаю шляпу перед твоими навыками!

Однако в нем отсутствует функция, обеспечивающая автоматическое пересечение 1-й и 2-й граней в центре сверла, как видно на ваших рисунках. Я уверен, что это немного hazzle, чтобы получить его там?

Большая дрель выглядит великолепно, но две маленькие требуют доработки.

Одно из всех 4-х шлифовальных изображений…

https://www.tormek.com/media/138933/4facet_drill_bit.jpg

Заточной станок Micra

Заточные станки MICRA 1 INTEGRAL – Заточный станок для быстрорежущих и твердосплавных сверл

диан

Титан

- №14

так как они добиваются «автоматического центрирования»?

4-х гранное приспособление для заточки с использованием материалов в магазине

jgedde

Активный пользователь

- #1

Привет народ, Давненько не было сообщений. Мое машиностроительное хобби идет рывками, и у меня будет период месяцев, когда у меня не будет желания играть в магазине. Затем приходит идея для проекта, и я начинаю работать. На этот раз ничем не отличается.

Мне не терпелось узнать, какая шумиха вокруг заточки 4-гранных сверл, и я подумал, что вам, ребята, понравятся результаты и сам процесс.

К счастью, у меня была плоскошлифовальная машина и старый развальцовочный круг, и я решил, что самое сложное уже сделано. Итак, мне просто нужно было понять, как использовать вещи в магазине, чтобы снять все остальное … Увидев мой вращающийся индексатор и набор цанг 5C, я подумал, что это просто то, что мне нужно, чтобы держать сверло и быть в состоянии точно развернуть насадку на 180 градусов, чтобы я мог заточить обе губы. После этого мне понадобился способ наклона индексатора вращения к первичному и вторичному углам затылования. Я некоторое время раздумывал над этим и пробовал несколько вещей: угловые тиски (наклоняются не в ту сторону, и ручка затяжки мешает, если я ее переверну), наклонный стол (слишком сложно установить и затянуть) и несколько других идей, которые не были плодотворными.

Я некоторое время раздумывал над этим и пробовал несколько вещей: угловые тиски (наклоняются не в ту сторону, и ручка затяжки мешает, если я ее переверну), наклонный стол (слишком сложно установить и затянуть) и несколько других идей, которые не были плодотворными.

В любом случае, магнитный патрон моей кофемолки не был достаточно глубоким, чтобы удерживать индексатор вращения и при этом оставлять мне достаточно движений вперед и назад, надежно удерживая индексатор вращения с выступающей насадкой. Я полагал, что стальная пластина на магнитном патроне, нависающем над передней частью кофемолки, решит эту проблему. Я начал оценивать шлифованную сталь и плиту CI и получил шок! Большие $$$. Итак, зная, что у меня есть старая стальная пластина 3/4, я разрезал ее и сварил вместе в форме буквы T, а затем отшлифовал ее плоской шлифовальной машиной.

Возвращаясь к возможности наклона индексатора вращения, наконец-то мне пришла в голову идея использовать синусоидальную пластину… Проблема была в том, что у меня ее не было. Я поспрашивал на работе, и несколько старших сотрудников вспомнили, что у нас где-то был один. Примерно через 1/2 часа поисков я нашел его и смог одолжить на выходные. У меня есть набор калибровочных блоков, но мне было любопытно, какие основные и второстепенные углы я получу, используя блок 123: 11,5 градусов и 23,5 градуса. Звучало достаточно разумно для меня…

Проблема была в том, что у меня ее не было. Я поспрашивал на работе, и несколько старших сотрудников вспомнили, что у нас где-то был один. Примерно через 1/2 часа поисков я нашел его и смог одолжить на выходные. У меня есть набор калибровочных блоков, но мне было любопытно, какие основные и второстепенные углы я получу, используя блок 123: 11,5 градусов и 23,5 градуса. Звучало достаточно разумно для меня…

Теперь у меня было все, что мне нужно, и я ничего не тратил.

Вот изображение установки:

Вот крупный план:

и крупный план первого сверла с установки, монстр 1-1/16 серебро и деминг:

Я засунул его в заднюю бабку станка, вставил в патрон ненужный кусок алюминия и просверлил его насквозь. Ни пилотного отверстия, ни центрирующего сверла, ничего. Точно так же, как я бы сказал о 4-гранной заточке, они требуют гораздо меньше осевого усилия для сверления и намного меньше ходят. Все верно… Он немного больше болтался, но, на мой взгляд, это было из-за агрессивного основного угла 11,5, который я использовал.

Успешный эксперимент, и он мне ничего не стоил! Если это бесплатно — это для меня!

Ура,

Джон

Последнее редактирование:

jgedde

Активный пользователь

- #2

Обновление: я заточил большинство своих больших сверл и усовершенствовал технику. Эти 4-гранные сверла хорошо сверлят!!! Теперь, когда я сделал несколько, требуется около 3-4 минут, чтобы немного заточить.

Я сейчас заряжаю хорошую камеру, так что завтра я сделаю несколько крупных планов заточенных сверл в высоком разрешении. Эта установка действительно делает очень хорошую работу — я думаю, это потому, что плоскошлифовальный станок (и установка) намного более жесткий, чем большинство станков для заточки сверл.

Ура,

Джон

kd4gij

Активный пользователь

- #3

Хорошая установка выглядит хорошо. :goodjob2: Теперь, если бы у меня была только плоскошлифовальная машина :thinking: Shure хотел бы найти настольный SG.

Philco

Активный пользователь

- #4

Джон, теперь, когда ты упомянул об этом, мы редко видимся с тобой в последнее время. Рад снова тебя видеть.

Идея, которой вы поделились, великолепна! Спасибо, что поделились этим с нами. На фото хорошо видно, насколько точен этот метод.

xalky

Зарегистрировано

- #5

Джон, отличное решение. У меня есть плоскошлифовальная машина, чашечные круги, шпиндексер. У меня нет синусоидальной пластины, но есть угловые тиски, которые, я думаю, можно использовать вместо синусоидальной пластины. Превосходно.

Превосходно.

:thumbzup3:

Марсель

jgedde

Активный пользователь

- #6

xalky сказал:

Джон, какое отличное решение. У меня есть плоскошлифовальная машина, чашечные круги, шпиндексер. У меня нет синусоидальной пластины, но есть угловые тиски, которые, я думаю, можно использовать вместо синусоидальной пластины. Превосходно.

:thumbzup3:

Марсель

Нажмите, чтобы развернуть…

Xalky, спасибо за добрые слова! Я не знаю, какие у вас угловые тиски, но если они такие же, как у меня, вы, возможно, не сможете их использовать. Видите ли, они наклоняются не в ту сторону. Я имею в виду, что поскольку шпиндекс должен быть наклонен вверх, ручка должна быть обращена назад, и она будет мешать. Вы можете рискнуть наткнуться ручкой на шлифовальный круг.

Видите ли, они наклоняются не в ту сторону. Я имею в виду, что поскольку шпиндекс должен быть наклонен вверх, ручка должна быть обращена назад, и она будет мешать. Вы можете рискнуть наткнуться ручкой на шлифовальный круг.

Этот вид типичных угловых тисков показывает, что я имею в виду:

John

— — — Обновлено — — —

Как и было обещано, вот крупный план заточенного лезвия:

Джон

Джон Хаслер

Активный пользователь

- #7

jgedde сказал:

Халки, спасибо за добрые слова! Я не знаю, какие у вас угловые тиски, но если они такие же, как у меня, вы, возможно, не сможете их использовать.

Видите ли, они наклоняются не в ту сторону. Я имею в виду, что поскольку шпиндекс должен быть наклонен вверх, ручка должна быть обращена назад, и она будет мешать. Вы можете рискнуть наткнуться ручкой на шлифовальный круг.

Этот вид типичных угловых тисков показывает, что я имею в виду:

Посмотреть вложение 75451

ДжонНажмите, чтобы развернуть…

Ты можешь разобрать эти тиски и собрать их в обратном порядке?

jgedde

Активный пользователь

- #8

Джон Хаслер сказал:

Ты можешь разобрать эти тиски и собрать их в обратном порядке?

Нажмите, чтобы развернуть.

..

Я подумал, что это такая замечательная идея, что не ответил, пока не спустился в магазин и не попробовал :thinking:. Это действительно казалось, что это сработает… Но передняя часть тисков слишком сильно выступает, и они не собираются вместе назад.

Джон

kd4gij

Активный пользователь

- #9

Синусоидальная пластина очень проста в изготовлении. 2 шт пластины и петля.

scrdmgl

Зарегистрировано

- #10

jgedde сказал:

Я подумал, что это такая замечательная идея, что не ответил, пока не спустился в магазин и не попробовал :thinking:. Это действительно казалось, что это сработает… Но передняя часть тисков слишком сильно выступает, и они не собираются вместе назад.

Джон

Нажмите, чтобы развернуть…

У меня есть решение: я использую универсальное приспособление для шлифования от SARS (99 долларов США). Уменьшение ширины основания индекса Spin, чтобы он соответствовал держателю, и прикручивание индекса сбоку к держателю. Тогда у вас есть 4 регулировки оси!!!!! (внимательно проверьте изображение) на всей установке. Я планирую построить один, а затем установить его поверх небольшого фрезерного стола, который у меня уже есть.

ru

ru