характеристика состава и основные виды (+25 фото)

Современный рынок лакокрасочных материалов буквально переполнен разного рода эмалями и красками, но алкидная эмаль все еще пользуется огромной популярностью среди потребителей. Все дело в ее свойствах и в демократичной стоимости. Давайте рассмотрим, почему эти краски пользуются спросом.

Существует много видов этих красок. Они универсальны, отличаются высокой устойчивостью к износу, истиранию. Также ЛКМ отличается яркостью цветов и оттенков. Применяют данные лакокрасочные материалы для наружной и внутренней отделки. За счет того, что покрытие может быть матовым, глянцевым и полуматовым, значительно расширяется сфера применения. Предлагают эти ЛКМ и в баллончиках, что делает продукт максимально универсальным.

Содержание

- 1 Состав, основные свойства

- 2 Основные преимущества

- 3 Классификация

- 4 Популярные виды алкидных эмалей

- 4.1 ГФ-230

- 4.2 ПФ-133

- 4.3 ПФ-115

- 4.

4 ПФ-233

4 ПФ-233 - 4.5 ПФ-253

- 4.6 Матовые алкидные эмали

- 4.7 Эмали в аэрозольной упаковке

- 4.8 Больше про алкидные эмали (2 видео)

- 4.9 Популярные марки (25 фото)

- 4.9.1 Рекомендуем прочитать:

Состав, основные свойства

Алкидная эмаль – это продукт синтеза алкидных лаков и органических растворителей с добавлением специальных наполнителей. Но наряду с этим в состав включены и другие добавки – это пигменты, а также антисептические материалы, функция которых – противостояние развитию грибковых спор, плесени. В составе некоторых красок можно встретить и антикоррозийные добавки – эти составы используют для окрашивания металлических поверхностей.

В качестве органического растворителя большинство производителей применяет традиционный уайт-спирит. Он же используется в случае загустевания краски.

Нередко в состав включают наполнитель на основе песка, крошки гранита или мрамора.

Основной элемент любой алкидной краски – это алкидный лак. Производят два вида лаков – пентафталевый и глифталевый.

Первый применяется в изготовлении ЛКМ. Пентафталевый лак — комбинация густой алкидной смолы, органического растворителя, а также растительных масел, канифоли, глицерина. Затем эту массу соединяют с растворителями – в результате на выходе получается эмаль алкидного типа.

Одно из отличий пентафталевого лака – это быстрая скорость затвердевания при холодной сушке. После полного высыхания на поверхности образуется устойчивое к воздействию влаги покрытие. При этом степень жирности и тип модификатора в двух видах лаков одинаковы.

Пентафталевая краска более распространена в быту и на промышленных производствах – эти ЛКМ широко применяются для окрашивания полов из-за высокой стойкости к износу и истиранию.

Такая эмаль способна сохранить свои защитные характеристики на срок до 6 лет, если она применялась для наружных работ. 15 лет покрытие держится внутри помещения.

Глифталевая эмаль также имеет массу преимуществ – она быстрее сохнет в сравнении с краской на основе пентафталевого лака. Для полного высыхания достаточно суток. Но сейчас производятся и быстросохнущие материалы на алкидной основе – для полного отвердевания нужно не более 6 часов в зависимости от условий.

Алкидная смола в зависимости от уровня жирности делится на высыхающую и не высыхающую. Самостоятельный пленкообразователь для алкидной краски – это высыхающий алкид, который образуется в результате горячего и холодного высыхания. Этот алкид активно участвует и в других составах смол.

Невысыхающая смола применима в продуктах на основе карбамидной смолы с нитратами целлюлозы. Такое соединение повышает адгезию с любыми поверхностями и делает краску эластичнее.

Основные преимущества

Алкидная эмаль отличается двумя важными качествами:

- высокая долговечность;

- эластичность.

Поверхности, которые окрашивалось данными ЛКМ, сохнут значительно быстрее, чем любая другая не алкидная краска. Это важно при внутренних работах – не нужно переживать, что придется оставить помещения на долго или что процесс сушки остановит процесс строительства или ремонта. К основным свойствам также относят цвет – он не выцветет на солнце, не пожелтеет со временем. Эмаль не дает усадки, а это часто бывает с другими видами лакокрасочных материалов.

Эмали алкидного типа хорошо подойдут и для наружных работ на открытом воздухе – краска легко выдерживает резкие температурные перепады.

Она не теряет своих качеств при температуре от -50° до +60°. Материал хорошо выдерживает и другие атмосферные воздействия – снегопады, дожди, иней.

На видео: эксперимент – покраска эмалью с добавлением лака.

Классификация

В зависимости от типа, алкидная эмаль может иметь различные свойства и особенности. Каждый тип обозначается отдельным кодом из букв и цифр – он помогает быстро определить, к какой категории относится тот или иной продукт.

Рассмотрим одну из популярных красок – алкидная эмаль ПФ-120. Это матовая белая краска на основе пентафталевого лака. Цифра 1 говорит о том, что продукт подходит для наружных работ. 20 – номер по каталогу.

Кроме этой маркировки существует и другие цифры. Рассмотрим, что они обозначают:

- 0 – алкидные грунт эмали;

- 2 – ЛКМ для внутренних работ;

- 3 – консервационная краска;

- 4 – ЛКМ, устойчивые к влаге и воде;

- 5 – специальные материалы, имеющие особенные свойства;

- 6 – эмали, выдерживающие воздействия масел и бензинов;

- 7 – краска, выдерживающая агрессивное химическое воздействие;

- 8 – термостойкие лакокрасочные материалы;

- 9 – электропроводные и изоляционные ЛКМ.

Популярные виды алкидных эмалей

На рынке предлагается масса различных продуктов. Среди них можно выделить самые популярные. Давайте рассмотрим эти материалы и особенности их применения.

ГФ-230

ГФ означает, что это глифталевый материал. Продукт предназначен только для использования внутри помещения для нанесения на стены и потолки. Полы этой краской красить не рекомендуется – она слабо выдерживает механические и физические воздействия. Перед использованием состав разбавляют уайт-спиритом до необходимой консистенции. Можно использовать и скипидар.

Производители предлагают эту краску в большом количестве цветов и оттенков. Наносят материал как валиком, так и краскопультом. Для высыхания нужно от 24 часов и более. Материал имеет резкий запах алкидного лака.

ПФ-133

Широко применяется для работ по металлу и по заранее прогнутованным поверхностям. Наносят ЛКМ в два слоя – эмаль имеет невысокую укрывистость. Для высыхания нужно около 2 часов. Существует 15 оттенков низкой яркости. Краска способна хранить свои свойства до 6 лет без деформаций и растрескивания в условиях умеренного климата.

Существует 15 оттенков низкой яркости. Краска способна хранить свои свойства до 6 лет без деформаций и растрескивания в условиях умеренного климата.

ПФ-115

Данный состав идеален для наружных работ по покраске металлических, деревянных и других поверхностей. Наносят эмаль в два слоя по причине низкой укрывистости. Сегодня производят 24 оттенка эмали этой марки. Наносить можно как при помощи краскопульта, так и кистью или валиком.

ПФ-233

Сфера использования – внутренние отделочные работы. Практика показывает, что продукт отлично подходит для окраски радиаторов отопления. В продаже имеется 17 оттенков. Материал можно наносить на старый слой краски, покрытие хорошо выдерживает температурные перепады. В качестве растворителей допускаются бензины, сольвент, ксилол. Время высыхания составляет не менее 30 часов. Продукт имеет резкий запах.

ПФ-253

Данный продукт предназначен для окраски деревянных полов. При этом поверхность предварительно грунтуют. ЛКМ наносят двумя слоями широкой либо средней кистью. Разбавляется этот состав бензинами или скипидарами. Сроки высыхания достаточно быстрые, но общее время зависит от толщины слоя и температуры. После высыхания на поверхности образуется ровный глянцевый блеск.

ЛКМ наносят двумя слоями широкой либо средней кистью. Разбавляется этот состав бензинами или скипидарами. Сроки высыхания достаточно быстрые, но общее время зависит от толщины слоя и температуры. После высыхания на поверхности образуется ровный глянцевый блеск.

Матовые алкидные эмали

Часто для окрашивания может понадобится не глянцевая, а матовая эмаль. Это универсальный продукт, предназначенный для внутренних и наружных работ. Покрытие прочное, устойчиво выдерживает воздействие влаги, бытовой химии, масел. Материал легко выдерживает температурные перепады. Ввиду высокой укрывистости расход очень низкий.

Эмали в аэрозольной упаковке

Краска в баллончиках – это наиболее удобное решение. С ней отпадает необходимость в применении кистей или валиков. Материал хорошо ложится на все поверхности. Время высыхания эмали в баллончиках – всего 3-5 часов, редко дольше. Материал легко проникает в любые щели и поры, поэтому он рекомендуется для прокрашивания труднодоступных мест.

Эмаль в баллончиках очень универсальна – ее можно использовать начиная от окрашивания мебели в саду до обработки декоративных элементов на потолках.

Больше про алкидные эмали (2 видео)

Популярные марки (25 фото)

что это такое, состав и характеристики, применение

в Виды красок — Master (обновлено )

Алкидная краска – широко распространенный традиционный лакокрасочный материал, плёнкообразующая составляющая которого основана на синтетических поликонденсационных алкидных смолах. За счет ряда преимуществ вытесняет масляные, производимые на основе маслосмоляных связующих.

Состав алкидных красок

Полиэфирные смолы являются универсальными исходными материалами, применяемые в лакокрасочной промышленности.

- пленкообразователи;

- растворители и разбавители;

- пигменты;

- наполнители;

- добавки.

Плёнкообразователи

Являются главной составляющей лакокрасочных материалов, во многом определяющей эксплуатационные характеристики. Наиболее распространены два вида алкидных плёнкообразоватей:

- глифталевые;

- пентафталевые.

Основное отличие между ними заключается в том, какой вид многоатомных спиртов используется для эритрификации смесей жирных кислот в качестве основы: глицерин для глифталевых смол и пентаэритрит для пентафталевых. Вторым компонентом основы для обоих видов является фталиевый ангидрид. Его применение обуславливается низкой стоимостью и доступностью, а также вдвое меньшим количеством выделяемой воды при синтезе. С учетом того, что продолжительность этерификации существенно зависит от скорости удаления реакционной воды, применение фталиевого ангидрида сокращает технологическое время производства, снижает затраты и повышает рентабельность производства.

Менее распространены этрифталевые и ксифталиевые пленкообразователи, в качестве спиртовой основы которых используются этриол и ксилит соответственно. Уступают по соотношению свойства – выгода.

Алкидная краска — что это такое? Название «алкидный» произошло от alcohol и acid, что указывает на продукт синтеза сложных спиртов и многоосновных кислот. Введено в обращение после 1925 года для полиэфирной смолы, полученной из сложных спиртов и ангидрида фталиевой кислоты и «модифицированной» жирными кислотами растительных масел.

Оптимальным соотношением цена/качество обладают эмалевые краски на основе пентафталевых пленкообразователей. Они позволяют получать более плотные пленки с хорошими механическими характеристиками, устойчивы к влаге и другим атмосферным явлениям. Глифталевые алкиды имеют более высокую скорость высыхания, плохо противостоят атмосферным условиям, используются для внутренних работ.

Модифицирование получаемых полиэфиров производится растительными маслами и жирными кислотами, как натуральных масел, так и синтетических. Модифицирование кислотами высыхающих масел допускает применение красок при низких температурах. Использование для модификации полувысыхающих масел при более медленном высыхании позволяют получать более эластичные покрытия, менее подверженные к потере глянца и пожелтению. Для получения долговечных эластичных покрытий используют модифицирование различными смесями ненасыщенных и насыщенных жирных кислот.

Модифицирование кислотами высыхающих масел допускает применение красок при низких температурах. Использование для модификации полувысыхающих масел при более медленном высыхании позволяют получать более эластичные покрытия, менее подверженные к потере глянца и пожелтению. Для получения долговечных эластичных покрытий используют модифицирование различными смесями ненасыщенных и насыщенных жирных кислот.

Алкиды по процентному весовому содержанию растительных масел разделяются на:

- тощие при содержании менее 45%;

- средние – от 45 до 60%;

- жирные – более 60%.

Зависит жирность в основном от типа растительного масла. При использовании высыхающих масел (льняное, соевое) с ненасыщенными триглицеридами, жирность алкидных пленкообразователей повышается, масла с насыщенными триглицеридами (кокосовое) жирность уменьшается. При одинаковом содержании сухого остатка с уменьшением жирности алкидов повышается вязкость растворов.

Алкидная краска для деревянных полов от Пинотекс

Жирность алкидных олигомеров во многом определяет эксплуатационные характеристики получаемых плёнок. Жирные алкиды образуют более устойчивые к воздействию атмосферных условий пленочные покрытия с хорошим глянцем и высокими механическими свойствами.

Жирные алкиды образуют более устойчивые к воздействию атмосферных условий пленочные покрытия с хорошим глянцем и высокими механическими свойствами.

Тощие алкиды дают менее гибкие, но химически более стойкие плёнки. Обычно используются в смеси с аминосмолами. Например, алкидно-меламиноформальдегидные композиции традиционно применяются в автомобильной промышленности. Имеют повышенную светостойкость и сохранность глянца. Требуют для высыхания повышенных температур или специальных сиккативов.

Множественность используемых исходных материалов, модификаторов и технологий получения позволяют создавать всевозможные алкидные лакокрасочные материалы для разнообразных условий использования. Способность алкидов к химическому взаимодействию с другими полимерами способствовала разработке новых видов лакокрасочных покрытий:

- алкидно-уретановых;

- фенолоалкидных;

- меламино-алкидных;

- карбамидных;

- алкидно-акриловых и других.

Используемое ранее определение «алкидная смола, модифицированная маслами» сейчас признано некорректным (масло масляное), так как поликонденсация многоатомных спиртов, многоосновных кислот и масел происходит совместно и понятие «алкидные смолы» уже включает в себя модифицирование маслами.

Под модифицированными алкидными смолами теперь понимаются смолы с другими составляющими: акрилатами, стиролами, уретанами и другими.

Среди олигомерных плёнкобразователей алкидные смолы обладают максимальной поверхностной активностью, что совместно с применяемыми растворителями определяет технологичность красок и жидких лаков: адгезионную прочность, способность к смачиванию, растеканию и повышенная скорость слияния капель.

Растворители и разбавители

От жирности полиэфирных плёнкообразователей зависит вид применяемых растворителей. Для жирных алкидов применяют алифатические растворители. Для тощих алкидов подходят высококипящие ароматические растворители. Для алкидов средней жирности применяются смеси растворителей, дополнительно используют спирты, сложные эфиры и кетоны. Для окраски окунанием в промышленных ваннах применяют трихлорэтилен.

Разбавители имеют меньшую стоимость и применяются при необходимости коррекции технологических свойств в зависимости от конкретных условий применения. В качестве разбавителя чаще всего рекомендуют очищенный керосин (уайт-спирит), толуол, сольвент и другие. Информация по конкретному виду растворителя указывается в инструкции по применению.

В качестве разбавителя чаще всего рекомендуют очищенный керосин (уайт-спирит), толуол, сольвент и другие. Информация по конкретному виду растворителя указывается в инструкции по применению.

Пигменты

Пигменты определяют цвет лакокрасочного покрытия

Для придания цвета и непрозрачности лакокрасочному покрытию используются пигменты – нерастворимые тонкодисперсные цветные порошки. Подразделяются пигменты на органические и неорганические, природные и искусственные. Характеризуют укрывистость краски, обеспечивают насыщенность и стойкость цвета. Кроме декоративных свойств, влияют на эксплуатационные характеристики.

Пигменты могут играть существенную роль в формировании защитной функции, например, сурик свинцовый или крон цинковый является хорошими ингибиторами коррозии.

Наполнители

Используются для повышения технологических характеристик лакокрасочных покрытий: укрывистости, тиксотропности, непрозрачности, вязкости, износостойкости, атмосферной и коррозионной стойкости. В ряде случаев обладают слабыми красящими или матирующими свойствами.

В ряде случаев обладают слабыми красящими или матирующими свойствами.

В качестве наполнителей широко применяются бариты, карбонаты – крошка мраморная или известняковая и силикаты – бентонит, каолин, тальк. Гранит и кварц используют для повышения износостойкости, слюду – для термостойких и электроизоляционных покрытий. Кроме состава качество наполнителя характеризуется степенью перетира.

Для повышения дисперсности частиц применяются искусственно получаемые аналоги природных наполнителей.

Добавки

Сиккативы – металлоорганические растворимые соединения тяжёлых металлов, ускоряющих окислительные процессы и, соответственно, высыхание лакокрасочных материалов. Наиболее часто используются соединения свинца, кобальта и марганца, а также ванадия, церия, хрома и других металлы.

Пластификаторы придают плёнкам необходимую эластичность, стойкость к перепадам температуры. К ним предъявляются дополнительные требования: бесцветность, нейтральность, совместимость, отсутствие запаха.

Антикоагуляционные и стабилизирующие добавки способствуют равномерному распределению нерастворимых составляющих в объёме краски, прежде всего пигментов. Предотвращают расслоение и образование плёнки при хранении. Используются также усилители антикоррозионных свойств, например, производные таниновой кислоты. Для наружного использования применяются поглощающие ультрафиолетовое излучение добавки.

Алкидная краска: характеристики, преимущества и недостатки

Покраска алкидными красками

Алкидные краски обладают следующими характеристиками:

- Характерны высокой адгезией плёночного покрытия. Хорошая совместимость с различными типами поверхностей упрощает покраску, сокращает затраты на подготовительные работы.

- Хорошие защитные свойства. Прочная и эластичная плёнка высокой плотности имеет повышенную упругость и твёрдость. Атмосферная стойкость обеспечивает возможность наружного использования.

- Повышенная практическая кроющая способность.

Укрывистость плёнки зависит от количества, вида и качества используемых пигментов и наполнителей. Поверхностная активность алкидных олигомеров позволяет использовать краску с значительным содержанием сухого остатка, что увеличивает кроющую способность и снижает расход.

Укрывистость плёнки зависит от количества, вида и качества используемых пигментов и наполнителей. Поверхностная активность алкидных олигомеров позволяет использовать краску с значительным содержанием сухого остатка, что увеличивает кроющую способность и снижает расход. - Алкидная краска имеет хорошие технологические свойства. Повышенная способность к растеканию обеспечивает лёгкость нанесения и позволяет использовать валик, пульверизатор и кисть.

- Среднее время высыхания. При конвейерном производстве окраска продукции производится с последующей температурной сушкой.

- Гидрофобность обеспечивает стойкость к воздействию воды, удовлетворительная стойкость к воздействию моющих средств.

- Хорошие декоративные свойства. Возможность регулирования степени блеска. Минимальная вероятность образования расслаивания, подтёков, оспин, морщин и других видов брака.

- Недостаточная экологичность. Безвредность использования зависит от вида используемых растворителей и разбавителей.

К примеру, ксилол и сольвент в разы вреднее уайт-спирита или скипидара.

К примеру, ксилол и сольвент в разы вреднее уайт-спирита или скипидара. - Огромное разнообразие возможных композиций. Лёгкость получения оптимальных покрытий для различных условий, в том числе и антикоррозионные, электроизоляционные и другие.

Алкидная эмаль ПФ-115

Популярна белая эмаль ПФ-115, предназначенная для наружных работ. Требует как минимум двухслойного покрытия. Кроме хороших эксплуатационных характеристик отличается красивой поверхностью. Всего эмаль ПФ-115 выпускают до 24 цветовых оттенков. Применяемые для авто лаки и эмали изготавливают на основе качественной алкидной смолы высокой прозрачности со специальными добавками. Более высокими параметрами обладает акриловая краска, но и стоимость её выше.

Преимущества алкидных красок:

- стойкость к влаге и другим атмосферным явлениям;

- долговечность, светостойкость;

- невысокая цена;

- отличная адгезия даже для гладких металлических поверхностей, не требуют значительных затрат по подготовке по покраску;

- повышенная эластичность, стойкость к растрескиванию;

- высокая прочность и износостойкость, применяются для пола;

- возможность получения как глянцевой, так и матовой и полуматовой поверхности;

- универсальность, применяются для металла, для дерева и бетона;

- простота использования, минимальная усадка, поставляются готовые к применению;

- хорошая текучесть, тиксотропность и укрывистость;

- незначительная склонность к пожелтению;

- достаточно большая цветовая палитра;

- легкость очистки, устойчивость к моющим средствам.

Недостатки:

- содержит вредные для здоровья компоненты, при высыхании дают резкий запах;

- низкая паропроницаемость ограничивает использование для фасадных красок;

- пожароопасность.

Видео: Алкидная краска Тиккурила для потолков

Лучшие отзывы потребителей получают краски Тиккурила известного финского производителя. По соотношению цена/качество выигрывает продукция отечественных лакокрасочных производств, соблюдающих все требования ГОСТ и имеющие соответствующие сертификаты. Существенно отстают российские лакокрасочные материалы в ассортименте цветовой гаммы, что обусловлено отсутствием разнообразия качественных пигментов. У ведущих мировых производителей краски имеют множество цветовых композиций, при этом только белый цвет содержит до дюжины оттенков. Для удобства покраски небольших труднодоступных или рельефных поверхностей можно купить высококачественную аэрозольную краску в баллончиках.

У ведущих мировых производителей краски имеют множество цветовых композиций, при этом только белый цвет содержит до дюжины оттенков. Для удобства покраски небольших труднодоступных или рельефных поверхностей можно купить высококачественную аэрозольную краску в баллончиках.

Эмаль алкидная: что это такое и где она используется

Наверх

11.06.2019

1 звезда2 звезды3 звезды4 звезды5 звезд

Рассказываем, что такое алкидная эмаль, какие у нее особенности и чем наносить ее на поверхности.

Pixabay

Если из всех лакокрасочных материалов выделить самый стойкий и универсальный, то выбор определенно падает на покрытие из алкидного лака. Выясним все про алкидную эмаль: что это такое, ее особенности и где она применяется.

Выясним все про алкидную эмаль: что это такое, ее особенности и где она применяется.

Все об алкидной эмали и способах ее применения

Что это такое

Особенности

Способ применения

Нынешний ассортимент отделочных материалов на рынках огромен. Каждый тип подходит для определенного вида работ. Однако если выбирать универсальное средство, которые подходит для внутренней и наружной отделки, подойдет именно алкидная эмаль.

Pixabay

В ее основе лежит пентафталевый или глифталевый лак, растворители и красящие пигменты. Также иногда в состав покрытий включают вещества, которые защищают поверхности от коррозии, грибка и насекомых.

Различия кроются именно в лаке.

Пентафталевый — на основе смол. Он хорошо переносит механические воздействия, перепады температур и химические чистки.

Глифталевый — быстро сохнет. Так в течение 6-24 часов вы можете получить полностью просушенное покрытие.

Классификация эмалей

Unsplash

При изготовлении состава используется специальная маркировка, которая помогает покупателям сориентироваться в товарах. Например, номер ПФ-120 — это состав матового покрытия, где ПФ — пентафталевая, 1 — обозначение для применения наружных работ, а 20 — номер в каталоге. Маркировку ГФ используют для обозначения глифталевого раствора.

Деление по первой цифре в маркировке

- 0 — алкидная грунтовка

- 1 — возможность использования для наружной отделки

- 2 — использование только для внутренних работ

- 3 — покрытие подходит для консервационных работ

- 4 — водостойкий материал

- 5 — раствор для определенных материалов (дерева, металла и прочих)

- 6 — маслобензостойкий состав

- 7 — стойко переносит воздействие химикатов

- 8 — состав, переносящий низкие и высокие температуры

- 9 — электроизоляционный и электропроводный раствор

По составу и способу применения

- ГФ-230.

Основа состоит из глифталевых компонентов, поэтому такое вещество используется для внутреннего ремонта. В магазинах можно встретить большую палитру материалов, легких в применении и нанесении.

Основа состоит из глифталевых компонентов, поэтому такое вещество используется для внутреннего ремонта. В магазинах можно встретить большую палитру материалов, легких в применении и нанесении. - ПФ-115. Она обычно используется для окраски фасадов кирпичных и деревянных зданий, а также поверхностей из металла.

- ПФ-223. Этот вид применяется для покраски отопительных приборов. Однако в продаже представлено очень мало цветов.

По качественным характеристикам

- Быстросохнущая. Если ремонт сильно ограничен по времени, важно, сколько сохнет алкидная эмаль. В таких случаях этот раствор станет незаменимым. Благодаря специальным растворителям, входящим в состав, на высыхание не требуется много времени. Этот вид хорошо подходит и для ремонта внутри помещения.

- Меламиноалкидная. Она характеризуется хорошим сцеплением с поверхностью, поэтому чаще всего ее применяют для окраски металла.

- Алкидно-уретановая эмаль. Отличается высокой прочностью и быстротой высыхания.

Несмотря на то, что редко бывает в продаже, она пользуется широким спросом.

Несмотря на то, что редко бывает в продаже, она пользуется широким спросом.

У этого покрытия много достоинств, но есть и недостатки. Поэтому каждый из них рассмотрим отдельно.

Плюсы

- Если сравнивать, что лучше — алкидная или акриловая эмаль, преимущество остается за первой, поскольку она более стойко воспринимает механические воздействия, а также лучше сохраняет вид.

- Она не выгорает на солнце и не теряет цвет спустя годы после нанесения, не желтеет.

- Быстро сохнет.

Минусы

- Материал обладает резким ядовитым запахом, который долго выветривается. Поэтому при внутренней отделки обеспечьте хорошую проветриваемость помещения, а также надевайте респиратор.

- Обладает низкой степенью пожароопасности.

Unsplash

Перед началом работ с веществом, ознакомьтесь с инструкцией на упаковке. Также нужно подготовить маску, защитную одежду и перчатки. В чистом виде состав применяется редко, чаще его разбавляют перед нанесением.

В чистом виде состав применяется редко, чаще его разбавляют перед нанесением.

Чем разбавить алкидную эмаль

- Уайт-спирит. Маслянистая жидкость с резким запахом бензина. Такой растворитель подойдет даже для самых густых смесей.

- Скипидар. Раньше он был самым популярным растворителем. Обладает теми же характеристиками, что и уайт-спирт.

- Ксилол. Почти прозрачный или желтоватый растворитель. Его также можно использовать в качестве обезжиривающей смеси для поверхностей.

- Сольвент. Бесцветная жидкость, которая не только разводит средство, но также может очищать и обезжиривать.

- Растворитель 646. Этот вид чаще всего используют для разбавления лаков и красок. Он придает покрытию особый глянцевый эффект, помогает раствору образовать плотную и качественную пленку на поверхности, тем самым очень упрощает работу.

Как рассчитать расход

Чтобы понять, какое количество смеси у вас уйдет на отделку, надо учесть несколько деталей. Обратите внимание на густоту изначального раствора. Чем гуще смесь, тем больше растворителя для него понадобится.

Обратите внимание на густоту изначального раствора. Чем гуще смесь, тем больше растворителя для него понадобится.

Unsplash

Количество наносимых слоев будет полностью зависеть от качества поверхности. Если вы покрываете металл, то потребление раствора может возрасти. Учитывайте, что после нанесения каждого слоя ему нужно давать высохнуть в течение 24 часов.

Расход зависит и от типа работ. Так для внутренней отделки расход всегда больше, чем для ремонта снаружи.

Инструменты для нанесения

Наносить смесь можно разными инструментами. У каждого из них есть свои особенности:

- Кисть. Благодаря этому варианту вы получите плотное покрытие, однако тем самым вы существенно увеличите расход вещества.

- Валик. Он уменьшает расход, однако с этим инструментом будет затруднительно прокрасить углы и стыки.

- Пульверизатор. Он наносит краску лучше всего, однако здесь для аккуратного нанесения нужны особые навыки, чтобы в итоге получилась качественная и аккуратная работа.

Средство наносят в несколько слоев, давая просохнуть каждому предыдущему.

Советуем начинать обработку поверхности с самых труднодоступных мест. Обработайте их кистью, а затем приступайте к покраске с помощью валика.

-

Отделочные материалы

Все об аэрозольных красках: виды, советы по выбору и применению

Материал подготовила

Юлия Вегнер

Была ли статья интересна?

Поделиться ссылкой

Нажимая на кнопку «Подписаться»,

Вы даете согласие на обработку персональных данных

Рекомендуем

15 лучших клеев для плитки разных видов и назначения

Налоговый вычет при покупке квартиры в ипотеку: все о правилах получения и пошаговая инструкция

7 веских причин купить кондиционер прямо сейчас

Какая ванна лучше: акриловая или стальная? Разбор и сравнительная таблица

Модные обои для спальни: 6 трендов 2022 года и 95 фотопримеров

Отдельностоящая ванна: советы по выбору и 98 потрясающих фото в интерьере

6 проверенных способов создать современное освещение в квартире

Комбинированные обои: правила сочетания и идеи для каждой комнаты (120 фото)

Как узаконить перепланировку квартиры в 2022 году: рассказываем пошагово

Реклама на IVD. ru

ru

Что такое алкидные эмали и какие особенности при их использовании?

Поиск по каталогу ЛКМ

Лакокраска-ЯИнформация и статьиЧто такое алкидные эмали и какие особенности при их использовании?

Эмаль ПФ-115

Назначение: Строительные краски лаки и фасадные эмали

Химический состав: Пентафталевые (эмали ПФ и лак ПФ)

Нормативные документы: ГОСТ 6465-76

Купить эмаль ПФ-115

Издавна людям было известно о постепенном разрушении материалов, находящихся под влиянием динамического изменения температуры и наблюдаемого уровня влажности. Поэтому изготовляемые изделия покрываются специальными лакокрасочными составами, предотвращающими порчу материалов деталей их конструкции.

Среди подобной продукции обнаруживается алкидная эмаль, высочайший уровень универсальности которой отличается от аналогичных составов. Алкидной краской можно беспрепятственно отделывать элементы внутренних интерьеров и наружные фасадные детали.

Другие индивидуальные характеристики алкидной эмали показывают ее высочайшую способность к противостоянию разрушительным процессам истирания, сохранению изначального оттенка независимо от агрессивности внешних условий. Производитель лкм предложит алкидные краски эмаль в 200 цветах, дополненными матовым или глянцевым оттенком. Что же такое эмаль алкидная? Алкидная эмаль это эмали, предназначенных для ответственных защитно-декоративных покрытий. Алкидная эмаль это эластичное лакокрасочное покрытие. Основа- алкидная смола, в процессе синтеза которой добавляют растительные масла или жирные кислоты. Таким образом, алкидные смолы можно назвать смешанными эфирами многоатомных спиртов, о-фталевой кислоты и жирных кислот масел.

Алкидные эмали- лакокрасочные материалы на основе алкидных смол, высыхают на воздухе, удобны при покрасочных работах в строительстве и ремонте, их пленки устойчивы во всех атмосферных средах. Отрицательные результаты покраски алкидными красками связаны в первую очередь с плохой подготовкой поверхности или с несоответствием грунтовки.

Компоненты и свойства алкидной эмали

ПФ-115- самый популярный вид эмали. Она образуется после перемешивания алкидного лака со специальными добавками и растворяющими компонентами. Кроме главных ингредиентов добавляются красители, придающие эмали нужный оттенок. Отсутствие необходимости беспрекословного сохранения количества ингредиентов, добавляемых в формируемый эмалевый состав, разрешает производителей использовать остальные добавки.

Например, антисептические вещества предохранят поверхность изделия от поражения грибковыми организмами. Среди компонентов эмали присутствует специальный уайт-спирт, играющий роль растворителя. Он помогает разжижать преждевременно загустевшую краску. В качестве наполнителя присутствует песок, каменная крошка.

Главное вещество алкидной эмали — алкидный лак, разделяющийся на глифталевый и пентафталевый. Неизвестные причины обусловили широкую популярность первого вида лака, применяющегося в процессе изготовления эмалей. Вещество, напоминающее густой смоляной раствор, помещается в растворяющий компонент, дополненный глицерином, растительными маслами. Получившийся состав, смешанный с канифолью и растворителем, становится алкидной эмалью. Купить эмаль ПФ любого назначения, можно отправив заказ с сайта Лакокраска-Я.

Вещество, напоминающее густой смоляной раствор, помещается в растворяющий компонент, дополненный глицерином, растительными маслами. Получившийся состав, смешанный с канифолью и растворителем, становится алкидной эмалью. Купить эмаль ПФ любого назначения, можно отправив заказ с сайта Лакокраска-Я.

Алкидные эмалевые красок ПФ-115 и их преимущества

1. Эмали, созданные на основе алкидных компонентов, образуют эластичное покрытие.

2. Быстро высыхающий эмалированный слой позволяет пользоваться материалом для отделки внутренних помещений здания.

3. Материал не желтеет под ультрафиолетовыми лучами, сохраняя изначальный оттенок.

4. Алкидные эмали разрешается применять в процессе выполнения наружных работ благодаря их стойкости к воздействию осадков, температурного режима и прямого освещения.

5. Защитное свойство эмали начинает функционировать после обработки составом поверхностей металлических и деревянных изделий.

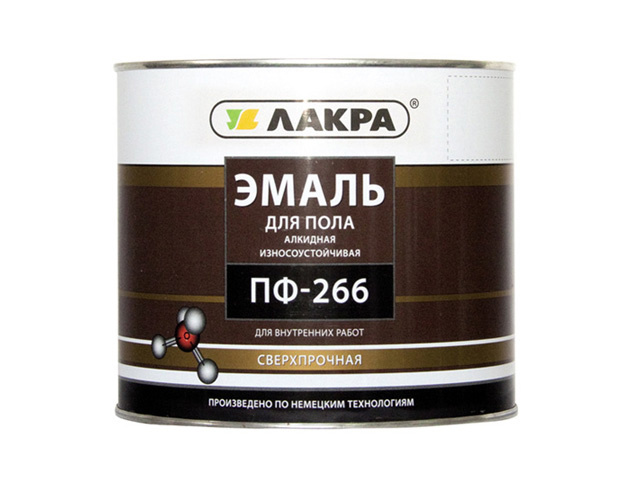

6. Алкидная эмаль может выдерживать процесс влажной уборки, что незаменимо если покрасить краской ПФ-266.

Классификация алкидных эмалей

Область использования эмалей, изготовляемых на основе алкидных ингредиентов, контролируется классификацией составов. Отдельные сорта эмалей снабжены индивидуальным кодом из букв и цифр, определяющим их вид. ПФ указывает на принадлежность выбранной алкидной эмали к пентафталевым веществам. ГФ — аббревиатура, которой обозначается глифталевый состав.

Цифры :

1 — эмаль предназначена для применения на улице;

2 — эмаль используется исключительно в комнатах;

3 — эмаль может храниться очень продолжительный период времени;

4 — эмаль сохраняет свои свойства, находясь во влажных местах;

5 — эмаль наделена необычными свойствами. Например, она способна отпугивать вредных насекомых и мелких грызунов;

6 — эмалированный слой не портится, находясь под масляными или бензиновыми пятнами;

7 — Вещество наделено улучшенным параметром стойкости к химическому влиянию;

8 — эмаль способна выдерживать большие значения температур;

9 — эмалированный состав не проводит электрическую энергию;

0 — эмаль используется в качестве грунтовочной смеси.

Не все числа, присутствующие в наименовании эмалевого состава, показывают свойства материала. Например, в маркировке ПФ-120 единица означает уличные работы, двадцатка — позицию в каталоге. Ниже рассматривается некоторое количество видов алкидных эмалей, распространенных благодаря своей высокой эффективности.

ГФ-230 — глифталевая алкидная эмаль, предназначенная исключительно для украшения внутренних интерьеров. Материалом запрещено покрывать полы ввиду недостаточно эффективного сопротивления физическим нагрузкам. Перед применением эмаль разбавляется уайт-спиртом, после чего наносится посредством валика, распылителя, кисти. Материал сохнет 24 часа, выделяя сильный запах.

ПФ-115 — алкидная эмаль, которой покрываются наружные объекты, пригодна для обработки древесины или металлов. Материалом эмалируются радиаторные батареи отопительных систем. Насчитывающий семнадцать цветовых оттенков эмалевый состав маскирует устаревшее лакокрасочное покрытие. Материал, разбавляемый сольвентомом, бензином или ксилоломом, высыхает за 36 часов, выделяя неприятный запах.

Матовыми алкидными составами также эмалируются поверхности изделий. Подобная эмаль выдерживает влияние увлажнения и моющих веществ. Температурный интервал эффективной эксплуатации изменяется от пятидесятиградусного мороза до шестисотградусной жары. Матовая алкидная эмаль разбавляется сольвентомом или уайт-спиртом.

Аэрозольные эмалевые вещества наносятся на изделия баллончиком. Подобными покрытиями оснащаются неровные поверхности труднодоступных областей эмалируемых предметов.

Просмотров: 6683

Все статьи

Каталог цветов RAL

Расшифровка цветов RAL с названиями цветов в табличном формате.

Заказ краски. Оплата. Доставка

Купить и заказать краску: заказать в карточке товара; форма обратной связи на сайте; по телефонам: 📞 +7 (4852) 59-99-09, +7-910-973-59-09; в мессенджерах +7 (910) 973-59-09, +7 (910) 973-59-08, +7 (910) 973-01-00 в Jivo (JivoSite) чат-онлайн-консультант.

Оплатить: безналичным банковским переводом: через интернет-банкинг от физического лица или по счету на оплату для юридического лица.

Доставить краску: забрать самовывозом, воспользоваться БЕСПЛАТНОЙ доставкой до терминала ЛЮБОЙ транспортной компании в Ярославле, курьером.

Лакокрасочные материалы

Лакокрасочные материалы для нужд:

- Пищевой промышленности краска (эмаль) КО-42, краска (эмаль) КО-42Т для питьевого водоснабжения

- Атомной энергетики дезактивирующая эмаль ЭП-5285

- Нефтепромысла толстослойная эмаль ЭП-5116, как самостоятельно, так и в комплексе с протекторным цинковым грунтом ЭП-057

- Строительных отраслей с масло, бензо, химстойкой устойчивой эмалью ХВ-785

- Судостроения тиксотропная эмаль ХС-436

- И конечно общепризнанная универсальная эмаль ПФ-115 со временем высыхания до 1 часа и палитрой в 210 тонов.

Отзывы наших клиентов

Посмотреть все отзывы

Фотоотчет по конкурсу

«Окрашено краской»

2007-2022 ©Лакокраска-Я — производство ЛКМ, лакокрасочные материалы.

Лаки, краски, эмали, шпатлевки, грунтовки и другая лакокрасочная продукция. Карта сайта

Разработчики сайта провели подготовку и проверку информационного материала для данного сайта. Мы не гарантируем точность данных и не несем ответственности за ошибки или упущения. Мы не несем ответственности за ущерб (включая ущерб по причине простоя предприятия и/или упущенной выгоды, но не исключая иное), возникший в результате использования данного сайта и содержащейся в нем информации или неспособности подобного использования, а также мер и решений, которые были предприняты вследствие использования данного сайта и данной информации.

Виды эмалей и ее состав. Покраска алкидными видами эмалей

Покраска эмалью – один из самых востребованных способов покрытия различных поверхностей. При высыхании эмаль создает твердую пленку с матовым или глянцевым эффектом, которая защищает металл, дерево и другие материалы от негативного воздействия окружающей среды.

Эмаль – лакокрасочное покрытие, обладающее отличным показателем стойкости к влаге, атмосферным осадкам, ультрафиолетовому излучению, а также хорошими красящими качествами. Материал обладает не только хорошим показателем эластичности и защитных свойств, но и придает поверхности отличные декоративные свойства.

Материал обладает не только хорошим показателем эластичности и защитных свойств, но и придает поверхности отличные декоративные свойства.

Аквамарин-ЛКМ предлагает купить эмаль как для внутренних, так и для внешних работ. Широкий ассортимент видов эмали позволит подобрать оптимальный вариант в зависимости от назначения.

Состав эмали

В состав эмали входит лак синтетического происхождения, смесь красящих пигментов, наполнитель. Также в состав входят различные функциональные добавки, придающие красящему веществу особые свойства. Из-за наличия в составе эмали лака использовать ее в пожароопасных условиях не рекомендуется.

Основой смеси является синтетический лак, которой и способствует образованию пленки при высыхании материала. Фактура зависит от других компонентов в составе и в первую очередь имеет декоративный характер. Благодаря своему составу эмаль превосходит по характеристикам масляную и вододисперсионную краску.

Пигмент добавляется в эмаль в виде суспензии. Декоративные свойства красящего вещества зависит от пропорций его компонентов. Если в состав входит много синтетического лака, окрашенная поверхность выглядит более фактурной.

Декоративные свойства красящего вещества зависит от пропорций его компонентов. Если в состав входит много синтетического лака, окрашенная поверхность выглядит более фактурной.

Виды эмалей

Существуют различные виды эмалей, используемых для внутренних и внешних работ. Каждый вид обладает уникальным составом и свойствами, а также рядом положительных характеристик.

При выборе оптимального вида эмали следует учитывать его назначение, материал основы, требуемые декоративные и эксплуатационные свойства готового покрытия.

Аквамарин-ЛКМ является официальным дилером заводов «Квил», «Elcon», «ВИТ» и«BSAQUA». Вся продукция востребована потребителями и занимает лидирующие позиции на отечественном рынке.

Нитроэмаль

Нитроэмаль производится на основе нитрата целлюлозы. Особенностью эмали является моментальное высыхание и широта применения. Однако нитроэмаль не относится к экологически чистым материалам и загрязнение окружающей среды такой краской привело к значительному сокращению ее производства.

К основным преимуществам нитроэмали относится:

- быстрое высыхание;

- возможность применения для окрашивания металла, дерева, бетона, пластика и других поверхностей;

- низкая стоимость;

- применение для внутренних и наружных работ;

- стойкость к воздействию ультрафиолетовых лучей;

- идеально гладкая зеркальная поверхность.

Основным недостатком материала является его высокая токсичность и пожароопасность. К тому же при окрашивании при высоком уровне влажности на поверхности могут остаться белесые разводы.

Полиуретановые эмали

Основным преимуществам полиуретановых эмалей является стойкость к износу. Поэтому они могут использоваться для полов в общих помещениях. К основным преимуществам таких эмалей относится:

- противокоррозийная защита;

- возможность выполнения покраски при высокой влажности;

- подходят для внутренних и наружных работ;

- высокая скорость высыхания;

- стойкость к перепадам температур и механическим воздействиям.

Алкидная эмаль

Наиболее популярным видов является алкидная эмаль. Она отличается высоким показателем долговечности, простотой нанесения, быстрым высыханием и эластичной структурой. Алкидная эмаль может использоваться даже в помещении с высоким уровнем влажности, например, в ванной комнате или бассейне.

Основные виды алкидных эмалей:

- Быстросохнущая. В состав такой эмали входят сиккативы и разные виды растворителей. Это позволяет минимизировать время сушки, делая эмаль наиболее подходящим вариантом для внутренних работ.

- Меламиноалкидная. Особенностьмеламиноалкидной эмали – высокая адгезия. Поэтому этот вид алкидной эмали используются для окрашивания металлических поверхностей.

- Алкидно-уретановая. Смесь пигментом и целевых добавок, таких как сиккативы. Уникальный состав обеспечивает антикоррозийные свойства, стойкость поверхности к воздействию агрессивных средств и перепадов температур. Используются для покрытия мебели, полов, металлических изделий.

К таким эмалям относятся и специальные аэрозольные краски. Алкидная эмаль производится путем смешивания алкидного лака и специальных растворителей. Для обеспечения дополнительной защиты от развития плесени в состав эмали добавляются антисептики.

Отдельно следует отметить эмаль ПФ, которые производятся на основе алкидных лаков, обеспечивая хорошую адгезию и глубокое проникновение в структуру материала. Различные виды ПФ эмалей применяются для наружных и внутренних работ.

Компания «Аквамарин-ЛКМ» занимается поставками лакокрасочных материалов более 15 лет. Осуществляем прямые поставки с ведущих заводов производителей. Являясь официальными представителями крупных заводов, можем предложить широкий ассортимент продукции по выгодным ценам.

Алкидные составы, их виды, характеристики, алкидные краски на смолах

В лакокрасочной промышленности используется разного рода материал. В том числе алкидные смолы и карбамиды. Как первые, так и вторые являются важной составляющей лакокрасочной промышленности, поэтому рассмотрим, как первые составляющие красок и лаков, так и вторые.

Алкидные смолы

Алкиды применяются для того, чтобы образовывалась пленка на лаках и красках. Особенно это важно, когда создаются алкидные лаки. Сутью можно назвать многоатомные спирты. Их эфиры служат основой, которая становится краеугольным камнем кислоты и ее ангидридов. Благодаря растительным маслам, которые были модифицированы, то есть стали фталевыми, возможно появление многоосновных кислот.

Выделяют три вида алкидов, которые подразделяются в зависимости от спирта:

- Речь идет о глифталевых,

- Пентафталевых,

- Этрифталевых.

По своей природе алкиды тоже делятся на ряд видов.

Рассмотрим пять самых распространенных:

- Во-первых, речь идет об измененных высохших и полувысыхающих жирах, в частности растительных, например, скажем о льняном или подсолнечном масле,

- Во-вторых, скажем о кислоте с излишком жира, то есть гидролитическом расщеплении отдельных частиц, которые связаны с растительным маслом,

- В-третьих, о дегидратированных касторовых маслах,

- В-четвертых, о смеси подсолнечного масла и канифоли,

- В-пятых, речь идет об искусственных кислотах с фракциями, основанных на жировом материале.

Делятся алкиды и по характеру высушивания. Они бывают:

- высыхающими

- невысыхающими.

По способу исчезания в другом веществе выделяют те, что могут раствориться, которые поглощаются органическими растворителями, можно разбавлять их, и те, что не могут раствориться в веществах на водной основе, также есть те, что в воде растворяются.

Выделяют алкиды по виду содержания масла.

Поэтому делятся они на жирные, которые содержат более шестидесяти процентов растительного масла, полужирные или средние, они содержат от сорока пяти до пятидесяти девяти процентов масла, а также нежирные или тощие, которые содержат всего от тридцати трех до сорока четырех процентов масла. Используется первый вид алкидов на высыхающих красках, тогда как последние на тех, что высохли наполовину.

Больше всего применяют частицы, образующие пленочное покрытие, которые являются алкидами, также речь идет об измененных жирах растительного происхождения, их кислот на основе жиров, искусственно выполненных кислотах, собирании воедино алкидов совместно со смолами, обладающих многими конденсатами, а также с полимеризационными, а еще речь идет о бумажной составляющей, ее нитрате.

Сюда относится целый ряд смол. Мы говорим об алкидонокарбамидоформальдегидных, алкидномеламиноформальдегидных, фенолоалкидных, алкидноэпоксидных, алкиднополиорганиосилоксановых, уралкидных. Также речь идет об алкидностирольных, алкидноакриловых сополимерах, нитроглифталевых и нитропентафталевых пленкообразующих.

Все смолы на алкидной основе имеют в своем составе повышенную стойкость к природным явлениям, воде, щелочи. Они быстро и легко поддаются высыханию, образуя полимерные соединения.

Применяются алкиды для производства лаков и красок, например, эмали для покраски автомобилей, высокого качества.

Лак на основе алкидов выглядит как раствор глифталевой, пентафталевой и этрифталевой смолы, которая растворена в органическом материале.

Выделяют два вида лаков:

- Во-первых, те, что применяются для производства эмалей на основе алкидов, это обычно полуфабрикаты,

- Во-вторых, те, что применяют сразу, например, при покраске автомобилей.

Выделяют материалы красок и лаков, которые содержат пигменты, выполненные из алкидных смол. Речь идет об:

- эмалях,

- грунтовках,

- шпатлевках,

- этрифталевых эмалях.

Способы получения алкидных красок

Эти виды алкидов совмещают вместе с суспензией. В итоге получаются пигменты, наполняющие красочный материал. Обычно они используются при создании полуфабрикатов лаков. Для получения такой смеси применяют диспергированные пигменты, которые погружают в пленкообразующие алкиды, находящиеся в песочной мельнице или бисерной емкости.

Диссольвер

В этом случае смесители или диссольверы выделяют лаки, которые поступают из мерного сосуда, минуя дозатор, то есть растворитель или пигменты. Затем прямо из бункера идет перемешивание до однородной массы, поступающей с использованием насосного оборудования в собирающую емкость, объединяющий все жидкие потоки в один, потом они идут к бисерной мельнице, где происходит диспергирование.

После всего этого процесса можно использовать пигментную пасту, которая требуется определенной пигментности. Дисперсность, когда достигается, движется к смесителю, который содержит эмаль, туда подается растворитель и лакокрасочный материал. Также к этой смеси добавляется подколеровочная паста. Она нужна для того, чтобы подобрать цвет. Когда происходит перемешивание и типизация, то появляется эмаль нужного цвета и качества, которая заливается в подготовленную заранее тару.

Машина для замешивания

Для получения эмали периодическим путем используют замесочную машину. Ее нужно загрузить, подавая лак дозатором. Потом контейнер предлагает пигмент определенного цвета, который попадает через воронку, находящуюся в бункере. Воспользоваться также нужно шнеком и питателем. Так наполнители попадают в краску. Когда проходит процесс перемешивания, то важно получить однородную массу. В этом случае все, что получилось, нужно выложить в дежу.

После этого процесса содержимое отправляется на перетирку, которая происходит в трехволковой краскотерочной машине. Когда масса вся перетерлась уже, то ее нужно выгрузить из дежи и загрузить в смеситель. Там достигается нужный цвет, вязкость, количество летучих веществ. Затем эмаль проходит через одноволковую машину по перетирке краски, где используется брус, чтобы произвести фильтрацию. После этого процесса содержимое, то есть краска или лак распределяются по таре.

Когда масса вся перетерлась уже, то ее нужно выгрузить из дежи и загрузить в смеситель. Там достигается нужный цвет, вязкость, количество летучих веществ. Затем эмаль проходит через одноволковую машину по перетирке краски, где используется брус, чтобы произвести фильтрацию. После этого процесса содержимое, то есть краска или лак распределяются по таре.

Свойства алкидных материалов

Все положительные характеристики связаны с тем, каков состав лака или эмали. Важно учесть, какие внутри свойства, речь идет и лакокрасочных материалах. Если это подсохшие алкиды, которые имеют низкую или высокую температуру сушки, то их можно использовать, как самостоятельное вещество для появления пленки на поверхности при создании лаков и краски. Речь идет и о массе самых разных смол. Если же это невысыхающие алкиды, то они используются только вместе с карбамидом. Еще пользуются целлюлозными нитратами, которые повышают возможность склеивания между металлом и покрытием.

Какая у смолистого вещества жировая характеристика, такой же будет вязкая, легкость нанесения краски или лака. Жировое свойство и совместимость материала с масляным материалом. С ней связан процесс высушивания, затвердения, появления блестящих частиц, выстаивания, работы составляющих материала, которые могут быть самыми разными. Речь идет о противостоянии к природным явлениям, еще о других характеристиках лакокрасочного материала.

Жировое свойство и совместимость материала с масляным материалом. С ней связан процесс высушивания, затвердения, появления блестящих частиц, выстаивания, работы составляющих материала, которые могут быть самыми разными. Речь идет о противостоянии к природным явлениям, еще о других характеристиках лакокрасочного материала.

Если же жировое наполнение у алкидов меньше пятидесяти процентов, то она легко растворится в углеводородной, кетоновой массе, эфирном спирте.

Когда жира становится больше, то жидкость становится более вязкой, в спирте при этом вещество легко растворяется. С разными жировыми веществами отличная компания. Пигменты легко входят и перемешиваются с красками. Так она становится эластичней и устойчивой к атмосферным явлениям. Правда, у жирных смол, входящих в лакокрасочные материалы, низкая высыхаемость, твердость, поэтому краску или лак можно легко смазать, если не прошло еще достаточно времени.

Лучше всего высыхает лак или краска, которые выполнены с применением алкидов, являющейся измененным веществом жирных частиц, в частности льна, либо их совместимостью с тунговым маслом. Хотя при добавлении этих жиров твердое вещество и устойчивость ухудшаются, но замедляется процесс продвижения к износу.

Хотя при добавлении этих жиров твердое вещество и устойчивость ухудшаются, но замедляется процесс продвижения к износу.

Лучше выбирать пентафталевые красочные материалы, так как глифталевые, которые обычно идут жирнее, при холодном просушивании не перетвердевают, а значит, не трескается поверхность, которая была ими покрыта. Зато они быстро сохнут, а также больше устойчивы к воде.

Благодаря модифицированным алкидным лакокрасочным материалам можно получить декоративно оформленные и защищенные от воздействия окружающей среды поверхности. Алкиды способствуют тому, что эмаль приобретает повышенное свойство затвердевания. Используются они как внутри, так и снаружи. Причем время эксплуатации достаточно длительное.

Карбамидные лакокрасочные материалы

Карбамидные, а также меламиноформальдегидные вещества, которые образуют смолы, сами по себе не используются. Есть возможность образовать пленочное покрытие, которое будут иметь лаки и краски. Когда продукт поддается бутанолизации, то происходит объединение карбамидной и меламиновой смолы совместно с формальдегидом. Все это растворяется в углеводородах. Материал, который получается, не образует пленки, очень хрупок, с металлом адгезия очень слабая.

Все это растворяется в углеводородах. Материал, который получается, не образует пленки, очень хрупок, с металлом адгезия очень слабая.

Когда совмещаются вмести аминоальдегидные и алкидные смолы, то от вышеперечисленных недостатков можно избавиться. Поэтому для получения лака, эмали, грунтовки и шпатлевки используют смолы, а также смесь ксилольную совместно с карбамидоформальдегидным раствором.

Как мы выяснили, существует два вида лакокрасочных материалов. Во-первых, скажем о тех, что основаны на меламиноформальдегидных лакокрасочных материалах, а во-вторых, на карбамидоформальдегидных. В первом случае возможно улучшенное декоративное воздействие, а также защитные свойства от атмосферных воздействий. Можно выделить до пятнадцати марок эмали, которая применяется, чтобы окрашивать машины, мотоциклы, велосипеды, станки и так далее.

Технология для получения карбамидных смол следующая. Во-первых, перемешиваются карбамид и формалин, который предварительно следовало бы нейтрализовать водой на основе аммиака. Нагревать не следует. Важно довести до полного растворения. Во-вторых, раствор нужно высушить. Этот процесс проходит в вакууме. Теперь понятно, как получается краска, лак, различные эмали и так далее. Необходимо растворить карбамидоформальдегидную смолу вместе с раствором ксилола, совместно с алкидами, затем нужно провести типизацию полученного лака.

Нагревать не следует. Важно довести до полного растворения. Во-вторых, раствор нужно высушить. Этот процесс проходит в вакууме. Теперь понятно, как получается краска, лак, различные эмали и так далее. Необходимо растворить карбамидоформальдегидную смолу вместе с раствором ксилола, совместно с алкидами, затем нужно провести типизацию полученного лака.

Таблица. Состав алкидной эмали белого цвета для ремонтной окраски автомобилей/

| № | Компонент | Массовая доля cухого ещества, % | Плотность, Г/мл | Массовое cодержание, % |

|---|---|---|---|---|

| Пигментная паста | ||||

| 1 | Алкидная смола с содержанием жирных кислот 50% | |||

| (55%-ный раствор в смеси бензин / ксилол / бутанол: 89/9/2 13,34 | 1,2 | 24,25 | ||

| 2 | Диоксид титана (рутил) | 26,70 | 4,1 | 26,70 |

| 3 | Агент смачивания (5% Са) | — | — | 0,65 |

| 4 | Ксилол | — | — | 2,40 |

| Пленкообразующая система | ||||

| 5 | Алкидная смола с содержанием жирных кислот 50% (55%-ный раствор в смеси | |||

| Бензин / ксилол / бутанол: 89/9/2 | 20,02 | 1,2 | 36,40 | |

| 6 | Алкилфенольная смола (50%-ный раствор в ксилоле) | 0,35 | 1,2 | 0,70 |

| 7 | Кобальтовый сиккатив (6% Со) | — | — | 0,25 |

| 8 | Циркониевый сиккатив (12% 1г) | — | — | 0,70 |

| 9 | Силиконовое масло (1%-ный раствор в ксилоле) | — | — | 1,00 |

| 10 | Метилэтилкетоксим | — | — | 0,30 |

| 11 | Дипентен | — | — | 0,70 |

| 12 | Сольвент-нафта | — | — | 0,95 |

| 13 | Ксилол | — | — | 5,00 |

| Итого: | 60,41 | — | 100,0 |

Обзор алкидных смол

Примечание редактора:

Реклама

Ниже приводится выдержка из статьи Кеннета Б. Татора об алкидных смолах, опубликованной в ASM Handbook, Volume 5B: Protective Organic Coatings . Полная версия статьи также включает подробный обзор химии, олифы, реакций сушки, производства, составов покрытий, осушителей, растворителей, содержания масла, модификации и коммерческих продуктов, связанных с алкидными смолами.

Татора об алкидных смолах, опубликованной в ASM Handbook, Volume 5B: Protective Organic Coatings . Полная версия статьи также включает подробный обзор химии, олифы, реакций сушки, производства, составов покрытий, осушителей, растворителей, содержания масла, модификации и коммерческих продуктов, связанных с алкидными смолами.

Справочник ASM, том 5B: Защитные органические покрытия состоит из 480 страниц и разделен на пять разделов, которые содержат вводный материал, подробное представление конкретных материалов покрытия, практическую информацию по подготовке поверхности и нанесению покрытия, охват покрытия. использование в различных отраслях промышленности, а также подробное обсуждение анализа покрытия и методов оценки. Авторы тома 5B предоставили информацию о многих отраслевых стандартах, которых необходимо придерживаться при подготовке, нанесении и тестировании защитных покрытий.

Реклама

Для получения полной подробной статьи, а также других авторитетных и надежных источников информации посетите веб-страницу здесь.

***

Химическая природа алкидов

Алкид представляет собой полимер на основе сложного эфира, получаемый в результате реакции поликонденсации многоатомного спирта и многоосновной кислоты. В дополнение к этим ингредиентам полученную смолу модифицируют маслом или жирной кислотой, чтобы сделать ее более эластичной и затвердеть на воздухе. От этой комбинации спирта и кислоты произошел термин алкид с буквой «к», используемой для придания желаемого звука.

Безмасляный алкид по существу является полиэфиром, тогда как алкиды, обсуждаемые в этой статье, модифицированы маслом.

Реклама

Реакцией, основной для всех полиэфирных смол, включая алкидные, является реакция конденсации карбоксильных групп с гидроксильными группами с удалением воды и образованием сложного эфира. Эфирная группа (-O-C=O-) дает название сложному полиэфиру (многим сложным эфирам) в продукте реакции.

Однако, чтобы сделать алкид из полиэфирной смолы, масла смешивают с этерифицированной смолой для придания гибкости и снижения хрупкости.

Разница между полиэфирной смолой и алкидной смолой заключается в добавлении масла. (Чтобы узнать больше о том, что входит в состав краски, см. «Состав лакокрасочного покрытия».)

История алкидов

Шведскому химику Йонсу Якобу Берцелиусу приписывают получение первого синтетического полиэфира в 1847 году, когда он прореагировал с глицерином (пропан -1,2,3-триол) с винной кислотой (2,3-дигидроксибутандиовая кислота). Впоследствии, в 1901 году, Уотсон Смит обнаружил, что реакция фталевого ангидрида с глицерином приводит к образованию нерастворимых полиэфирных смол, отверждаемых при нагревании. В последующие два десятилетия над этими новыми полиэфирными материалами велась обширная работа, в том числе работы известного химика Уоллеса Карозерса и других сотрудников General Electric, которые начали изучать коммерческую ценность этих новых полимеров. Обширные исследования того, что они назвали «реакцией многоатомного спирта (несколько гидроксильных групп)-многоосновная кислота (несколько карбоксильных групп)», начались, когда они изучали влияние различных мономеров на гибкость и свойства отверждения.

Рой Х. Кинле и его коллеги, работавшие в 1920-х годах в General Electric, исследовали многочисленные варианты реакции глицерин-дикислота и обнаружили, что модификация маслами, полученными из растительных и рыбьих жиров, обеспечивает растворимость смол в растворителях и гибкость. Эти модифицированные маслом полиэфирные смолы хорошо подходили для использования в качестве связующих в красках.

Кинле подала заявку на патент США 29 января 1927 г., заявив, что «целью моего изобретения было производство смол класса многоатомных спиртов и многоосновных кислот, которые могут быть полностью отверждены или отверждены при обычных комнатных температурах; то есть без обжига, которые будут иметь большую твердость и эластичность и в целом будут иметь более выгодные физические свойства, чем алкидные смолы, которые я производил до сих пор».

Кинле сказал, что он обнаружил, что его комбинация ароматической или циклической многоосновной кислоты и окисляемой кислоты, полученной из олифы, дает новую форму смолистого материала, растворимого при обычных температурах. Этот материал, по словам Кинле, «превращается при контакте с воздухом при обычных температурах в твердое, прочное состояние», а при нанесении на металлическую или другую подложку «при испарении образуется прочная, гибкая и прочно держащаяся пленка». растворителем и воздушной сушкой». Патент США 1,8910 января 1933 года Рою Х. Кинле был выдан номер 3873 на алкидную смолу, модифицированную маслом, и передан General Electric Company.

Этот материал, по словам Кинле, «превращается при контакте с воздухом при обычных температурах в твердое, прочное состояние», а при нанесении на металлическую или другую подложку «при испарении образуется прочная, гибкая и прочно держащаяся пленка». растворителем и воздушной сушкой». Патент США 1,8910 января 1933 года Рою Х. Кинле был выдан номер 3873 на алкидную смолу, модифицированную маслом, и передан General Electric Company.

Патент Kienle считался основным патентом на алкидную смолу, модифицированную маслом, но был признан недействительным из-за отсутствия изобретения. Это решение стало окончательным результатом иска, возбужденного General Electric против Paramet Chemical Corporation из Лонг-Айленд-Сити, производителя алкидной смолы под торговой маркой Esterol. Это сделало алкидные смолы доступными для любого производителя; от шести производителей в 1933, в 1939 году их число выросло до 34. В течение 1930-х годов большая часть этой продукции по-прежнему производилась тремя первоначальными производителями — General Electric, American Cyanamid и du Pont, на долю которых приходилось примерно две трети производства.

17 сентября 1935 г. патент США 2,014,953 был выдан Полу Ф. Шлингману и Рою Х. Кинле на смолу, изготовленную из «фенола, ароматического амина и альдегида, полученные композиции обладают хорошей текучестью и легко формуются при относительно низких давлением формования без добавления наполнителей полупрозрачных однородных изделий с высокой механической прочностью и очень хорошими диэлектрическими свойствами», и поручено компании General Electric. К 19В 40-е годы компания Reichhold Chemicals стала крупнейшим производителем алкидных смол. Reichhold остается одним из ведущих поставщиков алкидных смол для лакокрасочной промышленности.

Найдя свой первый и основной рынок в лакокрасочной промышленности, алкидные смолы были диверсифицированы в своем применении в 1930-х годах, когда с помощью связующих опилок или багассы (растительного волокна) с известью было произведено прочное формованное изделие. Гибкие формы были представлены в 1933 году, а в 1936 году General Electric выпустила на рынок глифталевый цемент (сшитый полиэфир, полученный путем полимеризации этиленгликоля и фталевой кислоты). К концу 1930-е годы алкиды применялись в производстве быстропечатных красок, в эмульсионных красках и в сочетании с продуктами карбамидоформальдегидной конденсации в сверхбелых эмалях.

К концу 1930-е годы алкиды применялись в производстве быстропечатных красок, в эмульсионных красках и в сочетании с продуктами карбамидоформальдегидной конденсации в сверхбелых эмалях.

Эти покрытия на масляной основе доминировали в отрасли защитных покрытий в течение многих лет до 1941 года, когда компания Sherwin-Williams представила Super Kem-Tone, первую водоразбавляемую латексную краску для дома. В то время как алкидные краски на масляной основе имели значительные преимущества в производительности, эти латексные краски на водной основе обеспечивали продукт с низким содержанием летучих органических соединений (ЛОС) и слабым запахом. Потребители, особенно домовладельцы, отдавали предпочтение простым в использовании продуктам на водной основе из-за их простоты применения, очистки водой с мылом и слабого запаха.

Первые алкидные краски вызывали две основные проблемы. Основная забота об окружающей среде была связана с органическими растворителями, используемыми для приготовления продукта. В алкидных покрытиях используются многочисленные растворители, включая уайт-спирит, толуол, ксилол и нефтяные дистилляты. Испарение этих растворителей как в процессе производства алкидной смолы, так и в процессах конечной сушки создавало серьезную экологическую проблему. В то время как лакокрасочная промышленность работала над снижением содержания летучих органических соединений, связанных с покрытиями, с 19В 40-х годах как федеральное агентство по охране окружающей среды США (EPA), так и многочисленные государственные природоохранные агентства начали регулировать содержание летучих органических соединений в процессах производства, нанесения и сушки красок. Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически чистых покрытий на алкидной основе с низким содержанием летучих органических соединений, обладающих высокими характеристиками традиционных составов.

В алкидных покрытиях используются многочисленные растворители, включая уайт-спирит, толуол, ксилол и нефтяные дистилляты. Испарение этих растворителей как в процессе производства алкидной смолы, так и в процессах конечной сушки создавало серьезную экологическую проблему. В то время как лакокрасочная промышленность работала над снижением содержания летучих органических соединений, связанных с покрытиями, с 19В 40-х годах как федеральное агентство по охране окружающей среды США (EPA), так и многочисленные государственные природоохранные агентства начали регулировать содержание летучих органических соединений в процессах производства, нанесения и сушки красок. Национальные стандарты выбросов опасных загрязнителей воздуха устанавливают строгие правила выбросов, связанных с производством и использованием красок. Промышленность отреагировала инновационными составами, направленными на производство экологически чистых покрытий на алкидной основе с низким содержанием летучих органических соединений, обладающих высокими характеристиками традиционных составов.

Вторая проблема с этими красками на масляной основе связана с пигментами. В ранних версиях алкидных покрытий использовались пигменты и добавки на основе свинца. Свинцовые белила (PbCO 3 ) 2 Pb(OH) 2 были идеальным маскирующим пигментом с высокой непрозрачностью. Свинец также улучшил другие эксплуатационные характеристики, такие как адгезия, водостойкость и гибкость, связанная с погодными условиями. К сожалению, токсическое воздействие свинца представляет значительный риск для здоровья работников лакокрасочной промышленности, профессиональных маляров и даже детей, которые проглатывают кусочки краски с обветренных, отслаивающихся поверхностей. Хотя Комиссия по безопасности потребительских товаров США запретила производство красок, содержащих свинец, с 27 февраля 19 г.78, риск для здоровья, связанный с красками, содержащими свинцовые пигменты, все еще существует в красках, произведенных и нанесенных до введения запрета. Все краски, произведенные после февраля 1978 года, содержат другие пигменты, в первую очередь гораздо более безопасный диоксид титана.

Методы нанесения

Алкидные краски относительно просты в использовании. Они поставляются на рынок в виде однокомпонентных продуктов, не требующих смешивания, кроме перемешивания перед использованием для обеспечения равномерного распределения пигментов и добавок. Большинство алкидных красок наносятся аппликатором, например кистью или валиком, или в виде аэрозольного баллончика. Метод нанесения аэрозоля может быть с помощью пистолета-распылителя со сжатым воздухом или с помощью аэрозольного баллончика.

При типичном применении следует использовать тонкие покрытия, чтобы обеспечить возможность окислительного отверждения. Толстые покрытия могут образовывать поверхностную пленку, оставляя незатвердевший жидкий компонент под поверхностью. Там, где желательны более толстые покрытия, рекомендуется наносить несколько тонких слоев, а не один толстый.

Время высыхания алкидного покрытия зависит от длины масла, типа масла и условий окружающей среды. Для коротких масляных алкидов, которые дают более твердую поверхность, для эффективной сушки обычно требуется тепло. (Чтобы узнать больше о времени высыхания краски, прочтите статью Когда краска сохнет?)

Для коротких масляных алкидов, которые дают более твердую поверхность, для эффективной сушки обычно требуется тепло. (Чтобы узнать больше о времени высыхания краски, прочтите статью Когда краска сохнет?)

Хотя для разбавления краски можно использовать растворители, необходимо соблюдать осторожность, поскольку растворители влияют на вязкость и время высыхания покрытия.

При длительном хранении компоненты алкидной краски могут оседать, что приводит к неравномерному распределению компонентов краски. По этой причине рекомендуется упаковать краску в коробку перед использованием.

Как и для всех лакокрасочных материалов, наилучшие результаты достигаются при соблюдении инструкций на контейнере, поскольку эти инструкции специально разработаны производителем для рецептуры конкретного продукта.

Опасения по поводу использования алкидных покрытий

Алкидные покрытия и системы покрытий относительно легко смешиваются и наносятся кистью, распылением или другими способами. Благодаря простоте нанесения и относительно низкой стоимости, хорошему сохранению цвета, влагостойкости и коррозионной стойкости алкидные покрытия нашли широкое применение в качестве промышленных, морских, бытовых и архитектурных покрытий. (Ознакомьтесь с особыми соображениями по покрытиям для морских применений и морских платформ.) Однако существуют проблемы, о которых пользователь, спецификатор или специалист по нанесению должны знать при использовании алкидных покрытий. К ним относятся:

Благодаря простоте нанесения и относительно низкой стоимости, хорошему сохранению цвета, влагостойкости и коррозионной стойкости алкидные покрытия нашли широкое применение в качестве промышленных, морских, бытовых и архитектурных покрытий. (Ознакомьтесь с особыми соображениями по покрытиям для морских применений и морских платформ.) Однако существуют проблемы, о которых пользователь, спецификатор или специалист по нанесению должны знать при использовании алкидных покрытий. К ним относятся:

- Пигменты тяжелее смол и масел, входящих в состав краски, и часто оседают на дно емкости. Если такое осаждение происходит в течение длительного времени, частицы пигмента могут быть достаточно твердыми и их трудно диспергировать при обычном перемешивании.

- Нередки случаи, когда алкидные краски «слезают» при хранении в банках (контейнерах), образуя на поверхности полуокисленный частично высохший слой. Краска под кожей еще жидкая.

- Более длинные масляные алкидные покрытия могут потребовать значительного времени для высыхания и затвердевания.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание.

Известно, что алкидные грунтовки с длительным сроком службы, наносимые под последующие алкидные покрытия на мосты, остаются полужидкими и не высыхают в течение многих лет после нанесения. Поверхность покрытия не пригодна для ходьбы и при надавливании верхние слои могут отделиться от слоя грунтовки. Наоборот, более короткие масляные алкиды продолжают окисляться и затвердевать в течение всего срока службы, и если они подвергаются воздействию солнечного света и высоких температур, может возникнуть хрупкость и растрескивание. - Сохранение цвета и блеска не так хороши, как у многих других покрытий, особенно акриловых, полисилоксанов и полиуретанов.

- Из-за наличия карбонилэфирных групп (-COO-) в алкидной смоле и входящих в ее состав маслах для алкидных смол не рекомендуется использовать погружение в воду.

- Алкидные и масляные краски не подходят для покрытия бетона, раствора или большинства цементных кирпичей. Это связано с тем, что щелочи в цементе разрушают масляную составляющую красок, в результате чего они размягчаются и становятся липкими после нанесения.

- Аналогично, алкидные и модифицированные маслом покрытия не считаются подходящими для использования поверх грунтовки с высоким содержанием цинка в большинстве случаев. Это связано с тем, что цинк во время коррозии образует гидроксид цинка и другие щелочные продукты коррозии, которые могут разрушать и омылять масло или алкидную смолу в покрытии.

Преимущества алкидных красок

Алкидные краски занимают доминирующее положение на рынке защитных покрытий с 1930-х годов. Хотя они конкурируют с покрытиями на водной основе, такими как латекс и акрил, их уникальные свойства по-прежнему делают их предпочтительным покрытием для многих применений. Они производят прочное, жесткое, высококачественное покрытие с отличными барьерными свойствами и водостойкостью. Их сильная адгезия почти к любой поверхности и их устойчивость к факторам окружающей среды делают их предпочтительным покрытием для машиностроения, архитектурных, промышленных и деревянных применений. Удобные рецептуры красок на алкидной основе позволяют наносить их без специального смесительного и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Удобные рецептуры красок на алкидной основе позволяют наносить их без специального смесительного и сложного оборудования для нанесения. Большинство составов наносят кистью, валиком или аэрозольным распылителем.

Хотя они дороже латексных и акриловых красок, их эксплуатационные преимущества и простота нанесения позволили им сохранить значительный рынок. В то время как оригинальные составы на основе растворителей были оспорены на рынке из-за экологических ограничений, новые алкидные покрытия на водной основе и модифицированные алкидные покрытия обеспечивают высокие характеристики продуктов на основе растворителей с очень низким содержанием растворителя. Использование растительных масел, а не масел на нефтяной основе, также дает алкидам уникальную возможность стать экологичным продуктом.

Хотя когда-то казалось, что экологические проблемы, связанные с алкидными красками на основе растворителей, серьезно ограничивают использование и коммерческую жизнеспособность алкидных покрытий, промышленность ответила новыми продуктами на водной основе с низким содержанием летучих органических соединений, которые обеспечивают высокие характеристики масляных красок, в то же время решение экологических проблем, связанных со старыми традиционными покрытиями на основе растворителей. Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

Благодаря этим достижениям алкидные покрытия останутся доминирующим игроком на рынке защитных покрытий.

***

Чтобы ознакомиться с полной и подробной статьей, а также с остальными авторитетными и надежными источниками информации, посетите веб-страницу здесь.

Реклама

Связанные термины

- Полиэфирная смола

- Пигмент

- Алкид

- Краска на латексной основе

- Смолистый материал

- Низкое содержание летучих органических соединений

- Состав

- Опасный загрязнитель воздуха

- Алкидная смола Short Oil

- Длинное масло алкидное

Поделиться этой статьей

Растворитель для алкидной эмали – виды, состав и принцип действия