делаем станок для гибки листового металла

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

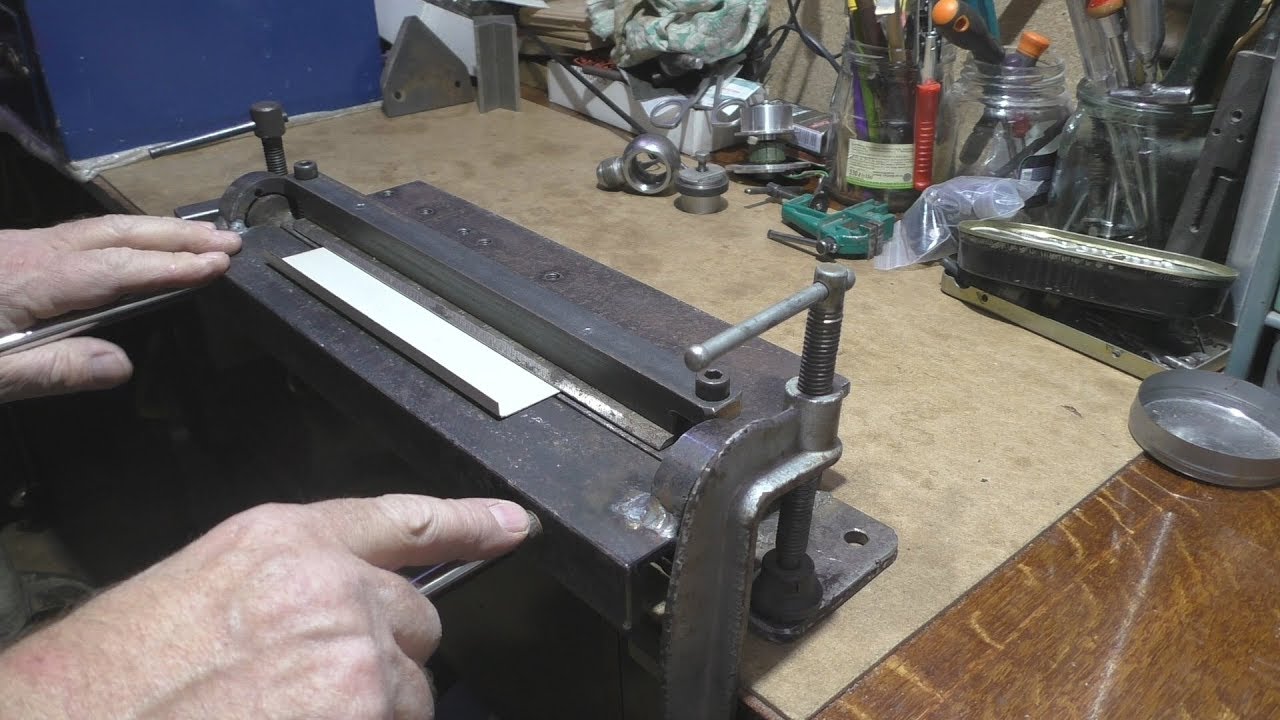

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле. - Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Самодельный листогибочный станок для окрашенной жести

ipmet.ru » Своими руками » Листогибочный станок своими руками » Самодельный листогибочный станок для окрашенной жести

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

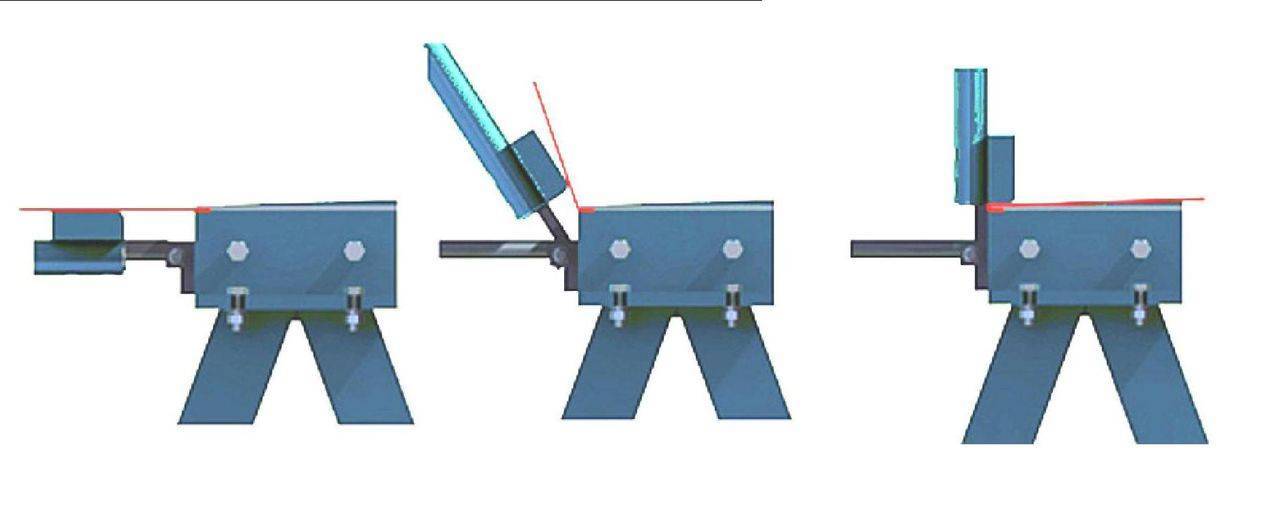

Схемы работы листогиба.

В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

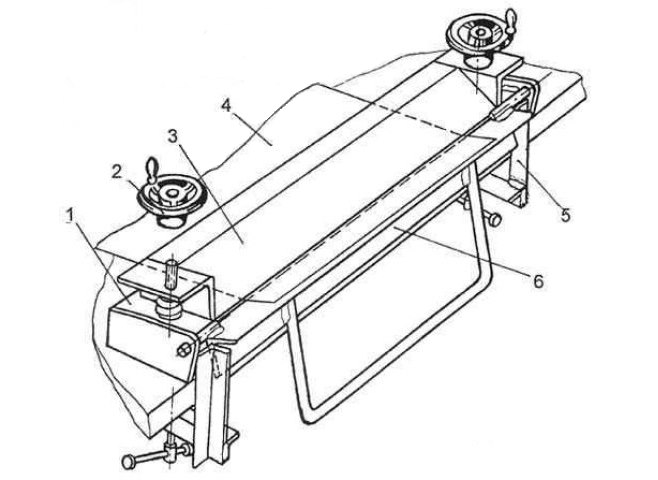

Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Компоновка листогиба (пуансон открыт).

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Листогиб с основанием (пуансон закрыт).

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Деталировка листогиба.

Содержание деталировки самодельного листогибочного станка:

1. Струбцина;

2. Щека;

3. Основание;

4. Кронштейн;

5. Прижим;

6. Ось;

7. Пуансон.

Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете).

Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.

Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать.

Примеры конструктивного усиления профиля траверсы.

Конструкция усиления прижимной планки.

Усиление траверсы.

Изготовление самодельного листогибочного станка для окрашенной жести

В соответствии с разработанной эскизной КД, вы изготавливаете отдельные детали. Рекомендуем сразу снимать заусеницы (напильником или любым другим подручным инструментом) и, в технически обоснованных случаях, «заваливать» (просто притуплять) острые кромки (деталь должна иметь такой внешний вид, что бы «её было приятно взять в руки»).

Далее, выполняем все необходимые сборочные операции. К станку, при желании, можно разработать и изготовить «персональное» основание, которое позволит эксплуатировать приспособление прямо на рабочем объекте.

Листогибочный станок для гиба покрашенных стальных листов.

Места сварки следует тщательно зачистить карщеткой и обязательно покрыть грунтом, так как металл здесь ослаблен и может быстро поржаветь. Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Заключительные операции

Что бы листогибочным станком было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических характеристик, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской, если вы по какой-то причине не осуществили грунтовку, не забудьте произвести очистку (в том числе и обезжиривание) всех металлических поверхностей.

И заключительная операция – это смазка узлов трения. Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.). Желаем вам успехов!

Где купить

По поводу покупки готовых листогибов смотрите контакты продавцов на этой странице.

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Самодельный листогибочный станок — ExpertSamoStroy

Не так мало людей делали свои крыши самостоятельно и приходилось пользоваться листогибочным станком, если крыша из металла конечно. Ремонт кровли из металла на даче очень часто многим доставлял не мало хлопот.

Самодельный листогибочный станокИ стает вопрос выбора перед покупкой нового листогибочного станка или соорудить самостоятельно. Цены на новые станки, как правило очень высоки и поэтому сделать самому станок будет и дешевле и качественнее.

В сети интернета существует много готовых решений создании листогиба. По всем найденным чертежам получаются листогибочные станки со слабой поворотной балкой.

Самодельный листогибочный станокПо этой причине гнуть листы, длина которых более одного метра, будет неудобно. Поэтому было принято решение заменить балку на более мощную – двутавровая балка № 80.

Сверху на балку крепим болтами уголок, такого же размера. Уголок, таким образом, является прижимной балкой. К нижней части нашего двутавра привариваем металлические петли (первые половинки петель).

А вторые половинки петель привариваем к уголку, разместив его таким образом, чтобы лицевая сторона уголка была повернута к двутавру. Таким образом уголок выполняет функцию плеча, благодаря которому происходит изгиб металлического листа.

Для удобства в работе, к уголки привариваем куски толстостенной трубы по 800 мм. Листогиб монтируем на рабочий стол, закрепляя большими струбцинами. Итак, приподнимаем или отвинчиваем уголок и в промежуток между двутавровой балкой и уголком вставляем лист.

Самодельный листогибочный станокДля более точного изгиба одну из прижимных сторон уголка стоит заточить, но не более чем на половину толщины полки, чтобы избежать быстрого затупления. С большим усилием закручиваем болты, которыми крепится уголок и выставляем траверсу под тем углом, который нам необходим.

Минусы такой конструкции только в том, что работа происходит медленно и не очень удобно крепить заготовки металлических листов. Также невозможным будет использование этого станка для гибки толстого листового металла, т.е. толщиной более 0,5 мм.

Листогиб своими руками — поворотный, роликовый и валковый

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200. Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Самодельный станок с поворотной рамой

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0. Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель.

Третий тавр необходимо обрезать аналогичным способом.

Третий тавр необходимо обрезать аналогичным способом.В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента.

На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) м.) |

Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью: Поделитесь с друзьями!Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Описание конструкции

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться.

Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Изготовление гибочного станка для листового металла

Изготовление гибочного станка для листового металла | Сделай сам

ВВЕДЕНИЕ

Я покажу вам, как сделать самодельный станок для гибки листового металла. Вы можете сделать этот самодельный гибочный станок для листового металла, следуя инструкциям ниже. Вы также можете сделать этот самодельный станок для гибки листового металла, посмотрев видео своими руками, предоставленное в конце.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ

Металлическая труба OD = 32 мм, толщина = 2,5 мм

65 мм X 12 мм металлическая плоская

50 мм X 6 мм металлическая плоская

Гайка большого размера 2 шт.

Болт 18 мм

Гайка 12 мм 3

Гайка 18 мм

Вал диаметром 30 мм

Вал диаметром 12 мм

Угол L 35 мм X 35 мм X 5 мм

Черный матовый

Желтая лента

КАК СДЕЛАТЬ

STEP 1 Возьмите металлическую трубу

ШАГ 2

Возьмите металлическую плоскую поверхность размером 65 мм X 12 мм и затем отрежьте ее до длины L = 282 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-2STEP 3

Приварите эту металлическую плоскую деталь размером 282 мм X 65 мм X 12 мм к двум трубам диаметром 32 мм. Сварите эти штуки, как показано на картинке.

Сварите эти штуки, как показано на картинке.

ШАГ 4

Возьмите металлическую пластину размером 50 мм на 6 мм и вырежьте из нее по два куска длиной L = 173 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-4ШАГ 5

Чтобы сделать металлические втулки, возьмите две гайки большого размера и расточите эти гайки на токарном станке. Внутренний диаметр отверстия = 32 мм. Затем приварите эти две металлические втулки к двум плоским металлическим частям размером 173 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-5ШАГ 6

Возьмите металлическую пластину размером 50 х 6 мм и вырежьте из нее два куска: один кусок длиной L = 52 мм и другой кусок длиной L = 112 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-6STEP 7

Теперь отшлифуйте один длинный край металлической плоской детали размером 112 мм X 50 мм X 6 мм, как показано на изображении.

Изготовление гибочного станка для листового металла | Сделай сам STEP-7STEP 8

Теперь приварите эту плоскую металлическую деталь размером 112 мм X 50 мм X 6 мм к плоской металлической детали 52 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-8STEP 9

Затем приварите металлическую плоскую деталь 52 мм X 50 мм X 6 мм к двум плоским металлическим частям 173 мм X 50 мм X 6 мм.Сварите эти штуки, как показано на картинке.

Сделайте станок для гибки листового металла | Сделай сам ШАГ-9ШАГ 10

Возьмите металлическую пластину размером 50 х 6 мм и вырежьте из нее кусок длиной L = 112 мм.

STEP 11

Просверлите отверстие диаметром 11 мм в центре плоской металлической детали размером 112 мм X 50 мм X 6 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-11ШАГ 12

Возьмите 18-миллиметровый болт, отрежьте и отклоните шестигранную головку от этого болта.Теперь с помощью токарного станка уменьшите диаметр этого болта до 11 мм для длины L = 18 мм на одном конце этого болта.

Изготовление гибочного станка для листового металла | Сделай сам STEP-12STEP 13

Теперь вставьте 11-миллиметровое отверстие в металлической плоской детали размером 112 x 50 x 6 мм в конец 18-миллиметрового болта диаметром 11 мм. Затем возьмите 12-миллиметровую гайку и вставьте эту 12-миллиметровую гайку в конец 18-миллиметрового болта диаметром 11 мм над плоской металлической деталью размером 112 x 50 x 6 мм. Теперь приварите гайку 12 мм к концу 18 мм болта диаметром 11 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-13STEP 14

Приварите плоскую металлическую деталь размером 112 мм X 50 мм X 6 мм к двум плоским металлическим деталям размером 173 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-14ШАГ 15

Возьмите металлическую плоскую поверхность размером 65 мм X 12 мм и затем отрежьте ее до длины L = 210 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-15ШАГ 16

Просверлите отверстие 19 мм в центре плоской металлической детали размером 210 мм X 65 мм X 12 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-16STEP 17

Возьмите 18-миллиметровую гайку, затем вставьте эту 18-миллиметровую гайку в 18-миллиметровый болт, а затем вставьте 19-миллиметровое отверстие на металлической плоской детали 210 x 65 x 12 мм в 18-миллиметровый болт. Соберите все эти штуки, как показано на картинке.

Соберите все эти штуки, как показано на картинке.

STEP 18

Приварите плоскую металлическую деталь 210 мм X 65 мм X 12 мм к двум трубам диаметром 32 мм, а затем приварите гайку 18 мм к плоской металлической детали 210 мм X 65 мм X 12 мм.Сварите все это, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-18ШАГ 19

Возьмите вал диаметром 30 мм и вырежьте из него кусок длиной L = 41 мм. Теперь просверлите отверстие диаметром 19 мм через центральную ось вала, как показано на рисунке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-19STEP 20

Просверлите отверстие диаметром 13 мм перпендикулярно центральной оси вала.

Изготовление гибочного станка для листового металла | Сделай сам STEP-20STEP 21

Теперь вставьте 19-мм отверстие на 30-миллиметровом стержне в конец 18-мм болта, а затем приварите 30-миллиметровый стержень к 18-мм болту.Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-21ШАГ 22

Возьмите вал диаметром 12 мм и отрежьте от него до длины L = 265 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-22STEP 23

Теперь вставьте этот 12-миллиметровый стержень в 13-миллиметровое отверстие, сделанное на 30-миллиметровом стержне. Возьмите две гайки диаметром 12 мм, просверлите отверстия диаметром 12 мм в этих двух гайках и вставьте эти две гайки диаметром 12 мм в оба конца вала диаметром 12 мм.Теперь приварите эти две гайки диаметром 12 мм к концам вала диаметром 12 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-23STEP 24

Возьмите L-образный уголок 35 мм X 35 мм X 5 мм и отрежьте от него кусок длиной L = 114 мм.

STEP 25

Приварите L-образный уголок 35 мм X 35 мм X 5 мм к плоской металлической детали размером 282 мм X 65 мм X 12 мм, как показано на рисунке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-25STEP 26

Покрасьте самодельный станок для гибки листового металла в черный матовый цвет, затем приклейте желтую ленту, как показано на рисунке.Теперь закрепите этот станок для гибки листового металла на жесткой подставке, затем поместите листовой металл на L-образный уголок 35 мм X 35 мм X 5 мм и затем начните гнуть лист, вращая ручку.

Изготовление гибочного станка для листового металла | DIY STEP-26Для лучшего понимания посмотрите видео, приведенное ниже

Станок для гибки листового металла своими руками

Итак, поскольку мне нужно было построить барбекю из нержавеющей стали, я решил сделать тормоз для гибки листового металла, это не такая сложная конструкция и.

Листогибочный станок своими руками .

Этот роликогибочный станок с ручным приводом имеет три вала, которые используются для гибки листового металла и других металлических деталей круглой формы. Посмотрите больше идей о листогибе листогибе листовом металле. Надеюсь, вам понравится это видео. Инструмент для гибки металла своими руками. Msw ручной листогибочный станок для листового металла тормозная папка для металлообработки листов 1 толщиной 2 мм шириной 630 мм msw mf 630 угол изгиба стали 0 135 пол или тиски монтаж 4 4 из 5 звезд 3 109 00 109.Друзья читают, что говорит свебенд о моем визите. Здравствуйте, друзья, сегодня я делаю инструмент для гибки листового металла. Для измерения и дополнительной информации. Друзья, в этом видео я хочу показать вам один из самых сложных моих проектов.

Инструмент для гибки металла своими руками для гибки арматурных стержней круглых плоских квадратных стержней, он очень подходит для изготовления арматурных каркасов из бетона, гибочный станок может выполнять изгибы с использованием направляющих основного блока на 7 12 17 22 27 32 37 42 47 см и с t.Тормоз для листогиба 805 мм, установленный на переносном гидравлическом столе. Люблю металлообработку — мое любимое хобби.

Тормоз — это устройство, позволяющее сгибать кусок листового металла под определенным углом.

Металлические цеха имеют тормоза, установленные под разными углами с автоматическими тормозными рычагами, однако можно гнуть листовой металл дома без использования тормоза.

Изготовление станка для прокатки листового металла. Вальцегибочный станок для листового металла — это металлообрабатывающий станок, который позволяет производить гибку листового металла.Я покажу вам, как я сделал станок для гибки листового металла в то время, когда я работал в гаражной мастерской, этот станок для гибки листового металла построен из балки, подшипников, стальных пластин, резьбовых стержней, гаек, звездочек, цепи и шестерни.

Тормоз для листогиба своими руками.

Он также известен как гибочный станок, роликогиб или станок для гибки листового металла.

Источник исследований X. Этот проект поможет вам создать простой тормоз для листового металла для гибки небольших работ для тех, кто предпочитает делать это самостоятельно.2 мая 2018 г. исследуйте доску Хадина Тэтчера для гибки листового металла своими руками, за которыми следили 327 человек в Pinterest

При работе с листовым металлом особенно полезным оборудованием является тормоз.

Подпишитесь на мой канал, чтобы получать больше новых видео.

Друзья, в этом видео я хочу показать вам один из самых сложных моих проектов.

Инструмент для гибки металла своими руками для гибки арматурных стержней круглых плоских квадратных стержней, он очень подходит для изготовления арматурных каркасов из бетона, гибочный станок может выполнять изгибы с использованием направляющих основного блока на 7 12 17 22 27 32 37 42 47 см и с t.Тормоз для листогиба 805 мм, установленный на переносном гидравлическом столе. Люблю металлообработку — мое любимое хобби.

Тормоз — это устройство, позволяющее сгибать кусок листового металла под определенным углом.

Металлические цеха имеют тормоза, установленные под разными углами с автоматическими тормозными рычагами, однако можно гнуть листовой металл дома без использования тормоза.

Изготовление станка для прокатки листового металла. Вальцегибочный станок для листового металла — это металлообрабатывающий станок, который позволяет производить гибку листового металла.Я покажу вам, как я сделал станок для гибки листового металла в то время, когда я работал в гаражной мастерской, этот станок для гибки листового металла построен из балки, подшипников, стальных пластин, резьбовых стержней, гаек, звездочек, цепи и шестерни.

Тормоз для листогиба своими руками.

Он также известен как гибочный станок, роликогиб или станок для гибки листового металла.

Источник исследований X. Этот проект поможет вам создать простой тормоз для листового металла для гибки небольших работ для тех, кто предпочитает делать это самостоятельно.2 мая 2018 г. исследуйте доску Хадина Тэтчера для гибки листового металла своими руками, за которыми следили 327 человек в Pinterest

При работе с листовым металлом особенно полезным оборудованием является тормоз.

Подпишитесь на мой канал, чтобы получать больше новых видео.

управляемая рукой стальная складчатая машина, ручная гибочная машина

листового металлаХарактеристика производительности ручной складной машины:

Ручная фальцевальная машина обычно используется для фальцовки 1. Листовой металл толщиной 5 мм для обработки трех сгибов листовой пластины воздуховода HVAC. На станке TDF можно гнуть листовой и плоский лист с фланцами. Или вы можете выбрать ручную фальцевальную машину для плоских листов, которая может складывать только плоские листы. Машиной можно управлять с помощью ручки. Для удержания равновесия при гибке листового металла используется маятник. Мы отправим видео, чтобы рассказать клиентам о подробном способе работы. Если вам нужно согнуть более толстую листовую пластину, потребуется больше усилий. Ручной станок для гибки листового металла — очень важная часть серии машин для производства квадратных воздуховодов.Рабочий может использовать его с другими машинами для изготовления прямоугольных воздуховодов вместе, чтобы закончить изготовление целых воздуховодов, таких как электрические ножницы, машины для формирования замков квадратных труб, машины для формования фланцев TDF, машины для отбортовки швов, машины для закрытия швов замков, машины для резки зажимов, и т.д. Как машина, которую легко перемещать, машина подходит для использования на стройплощадке. Мы можем предоставить полную серию машин в соответствии с потребностями каждого клиента и фактическими условиями эксплуатации. Продукция в основном состоит из автоматической линии по производству воздуховодов, машины для производства прямоугольных воздуховодов и машины для производства круглых / спиральных воздуховодов.Более того, компания BLKMA может предоставлять клиентам услуги OEM. Вы можете связаться с нами в любое время через любую электронную почту, моб, WhatsApp, Skype, facebook, youtube и WeChat, если у вас есть какие-либо вопросы о машинах для производства воздуховодов HVAC. Мы ответим вам и поможем решить все проблемы в кратчайшие сроки. Что касается послепродажного обслуживания, мы можем выслать операционное видео метода работы. В нашей компании работают квалифицированные специалисты, поэтому мы также можем предоставить инженерам услуги за границей, или вы можете отправить своих рабочих на наш завод в Китае для изучения метода работы.

Листовой металл толщиной 5 мм для обработки трех сгибов листовой пластины воздуховода HVAC. На станке TDF можно гнуть листовой и плоский лист с фланцами. Или вы можете выбрать ручную фальцевальную машину для плоских листов, которая может складывать только плоские листы. Машиной можно управлять с помощью ручки. Для удержания равновесия при гибке листового металла используется маятник. Мы отправим видео, чтобы рассказать клиентам о подробном способе работы. Если вам нужно согнуть более толстую листовую пластину, потребуется больше усилий. Ручной станок для гибки листового металла — очень важная часть серии машин для производства квадратных воздуховодов.Рабочий может использовать его с другими машинами для изготовления прямоугольных воздуховодов вместе, чтобы закончить изготовление целых воздуховодов, таких как электрические ножницы, машины для формирования замков квадратных труб, машины для формования фланцев TDF, машины для отбортовки швов, машины для закрытия швов замков, машины для резки зажимов, и т.д. Как машина, которую легко перемещать, машина подходит для использования на стройплощадке. Мы можем предоставить полную серию машин в соответствии с потребностями каждого клиента и фактическими условиями эксплуатации. Продукция в основном состоит из автоматической линии по производству воздуховодов, машины для производства прямоугольных воздуховодов и машины для производства круглых / спиральных воздуховодов.Более того, компания BLKMA может предоставлять клиентам услуги OEM. Вы можете связаться с нами в любое время через любую электронную почту, моб, WhatsApp, Skype, facebook, youtube и WeChat, если у вас есть какие-либо вопросы о машинах для производства воздуховодов HVAC. Мы ответим вам и поможем решить все проблемы в кратчайшие сроки. Что касается послепродажного обслуживания, мы можем выслать операционное видео метода работы. В нашей компании работают квалифицированные специалисты, поэтому мы также можем предоставить инженерам услуги за границей, или вы можете отправить своих рабочих на наш завод в Китае для изучения метода работы. Наш адрес: промышленный парк Дунчэн, город Боуанг, район Боуанг, город Мааньшань, провинция Аньхой, Китай (материк).

Наш адрес: промышленный парк Дунчэн, город Боуанг, район Боуанг, город Мааньшань, провинция Аньхой, Китай (материк). Основные технические параметры ручной фальцевальной машины:

|

Модель |

Максимальная толщина (мм) |

Максимальная ширина (мм) |

Мин. Угол складывания |

Масса (кг) |

Измерение Д * Ш * В (мм) |

|

ТДФ-1.5 * 1300 |

1.5 |

1300 |

45 ° |

450 |

1950 * 650 * 1550 |

|

ТДФ-1.5 * 2000 |

1.5 |

2000 г. |

45 ° |

600 |

2650 * 650 * 1550 |

|

ТДФ-1.5 * 2500 |

1.5 |

2500 |

45 ° |

700 |

3100 * 650 * 1550 |

5 Преимущества использования фальцевальных машин для листового металла

Изготовление листового металла является важным процессом в обрабатывающей промышленности, и существует множество машин, приспособленных для производства качественных деталей, включая фальцевальные машины для листового металла.Большинство металлических изделий, которые используются во всем мире, представляют собой изделия из листового металла, начиная от транспортных контейнеров и заканчивая автомобилями, уличными знаками и многим другим. Хотя стандартным инструментом для гибки листового металла является листогибочный пресс, гибочные машины для листового металла оказались бесценным помощником для любого производственного цеха или производственной компании. Используя фальцевальную машину для листового металла, вы можете изгибать и складывать очаровательные и элегантные формы из одного плоского листа материала без растяжения, разрывов или разрезаний.

Что такое фальцевальная машина для листового металла?

Фальцевальная машина для листового металла работает так же, как листогибочный пресс, формируя листовой металл. Однако есть один ключевой элемент, который разделяет эти две машины. В недавней статье под названием: Папки или тормоза? Как выбрать мы обнаруживаем основные отличия и преимущества папок. В отличие от листогибочного пресса, который измеряет фланец и поворачивает деталь вверх, машины для гибки листового металла измеряют всю секцию и поворачивают фланец вверх.Фальцевальные машины могут похвастаться встроенной опорой для заднего упора, которая выдерживает вес предметов для оператора. Конструкция фальцевальной машины обеспечивает эргономичность работы, и вам не нужно проталкивать массивные листы спереди. Кроме того, их техника изгиба упрощает для операторов изгиб деталей с несколькими установками, что обычно требует дополнительных ручных помех.

4 Преимущества фальцевальных машин для листового металла

Гибка — это важный производственный процесс, в котором к листу прилагается сила, заставляющая его изгибаться под углом и принимать желаемую форму.Хотя изгиб вызывает деформацию по одной оси, можно выполнять другие операции для создания более сложного продукта. Машина для гибки листового металла сгибает листовой металл за счет сжатия и растяжения. Внешняя часть подвергается растяжению и удлиняется, а внутренняя часть поддается сжатию и укорачивается. При фальцовке не требуется износ инструмента и не требуется смены инструмента для большого количества деталей со сложными изгибами. Кроме того, очень короткие фланцы могут быть легко сформированы снова без замены инструмента.

Без сменных инструментов настройка фальцевальной машины выполняется быстро и легко. Кроме того, поскольку стол поддерживает и направляет материал, его можно легко настроить и управлять одним человеком, что обеспечивает большую эффективность и производительность.