принцип работы, что им можно делать и как резать металл

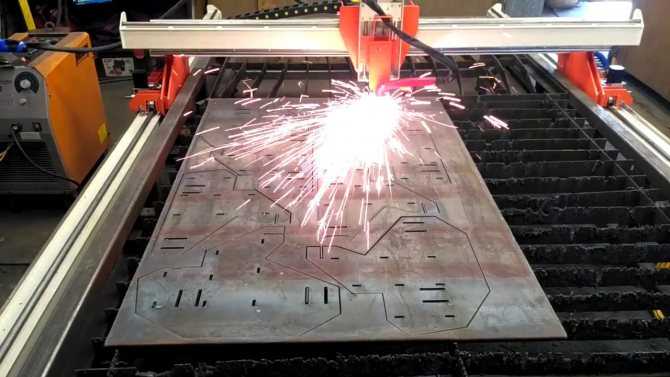

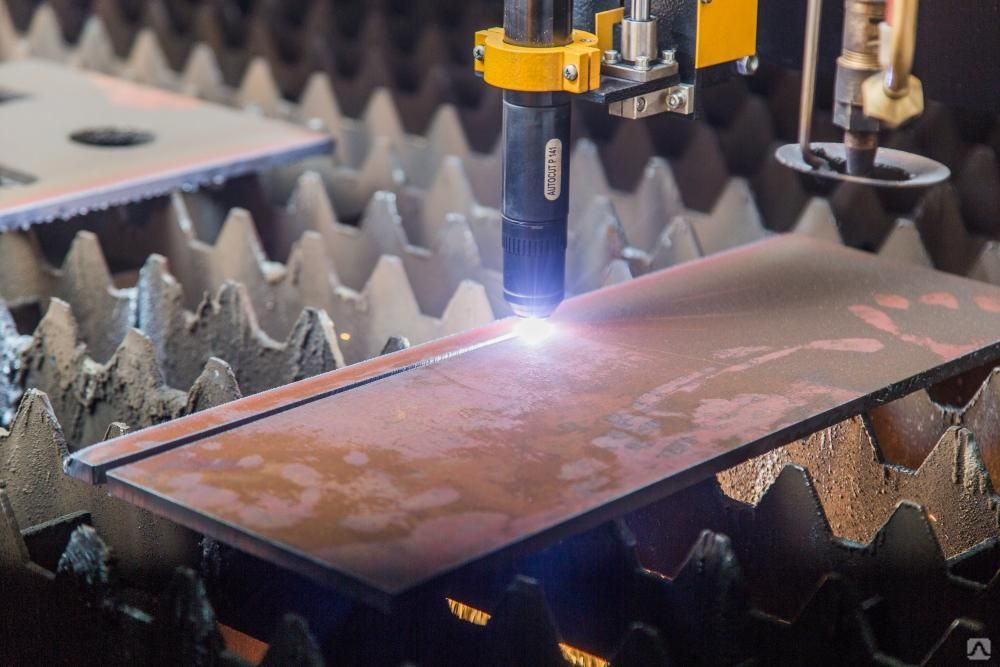

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

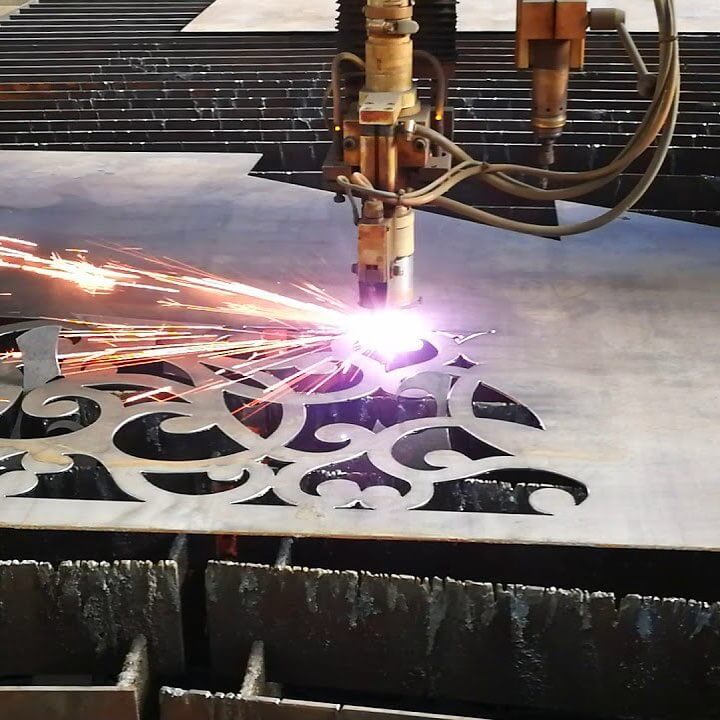

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Содержание

- Конструкция

- Рабочий принцип

- Области применения

- Основные инструкции

- Заключение

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

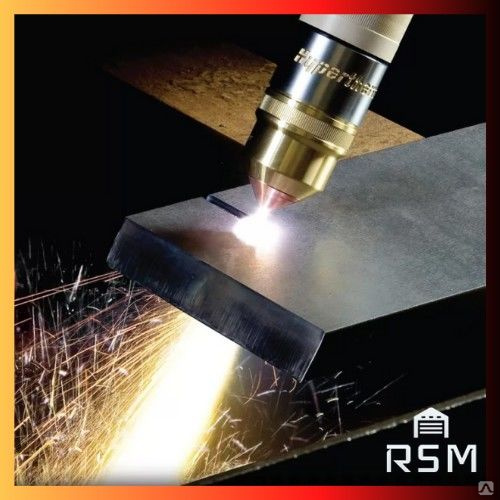

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

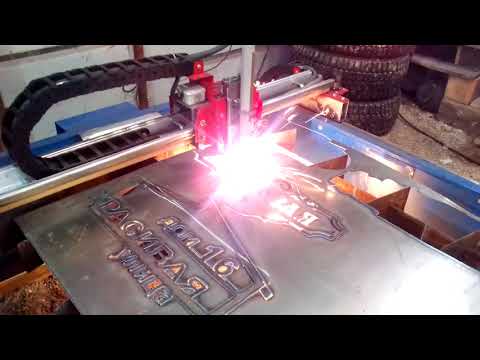

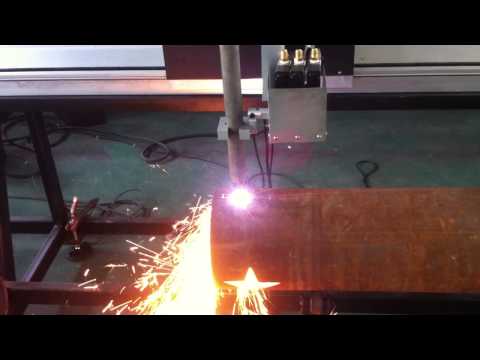

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину.

Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Плазморез из инвертора: Инструкция +Видео

Плазморез: принцип действия, устройство, инструкция по применению

Что представляет собой плазморез и по какому принципу он работает? Если говорить про данный инструмент, то стоит сразу отметить, что это тот прибор, который используют сварщики, причем далеко не все. Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Именно по этой причине его используют в машиностроительной индустрии, при изготовлении больших конструкций из металла, для резки труб и всего остального.

Содержание:

- 1 Разновидности резаков и назначение каждого из них

- 2 Устройство

- 3 Схема работы плазмореза

- 4 Правила выбора инструмента

Разновидности резаков и назначение каждого из них

Много при выборе плазменного резака будет зависеть от того, в какой области вы планируете его использовать. Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.

- Инструменты, которые работают в среде газов защитного типа – водород, аргон, гелий, азот и прочие. Такие газы имеют восстанавливающие свойства.

- Резаки, которые работают в среде газов окисления. Такие обычное насыщают посредством кислорода.

- Приборы, которые используют для работ со смесями.

- Резаки, которые работают в стабилизаторах жидкостно-газового типа.

- Устройства, которые работают с магнитной и водной стабилизацией. Это особый инструмент, который очень редко используют, поэтому его достаточно трудно найти в свободной продаже.

Есть и другая классификация, которая помогает разделить и купить плазморез по виду оборудования, которое используется для работ.

- Инверторные – вариант, признанный экономичным, может разрешать детали из металла с толщиной до 3 см.

- Трансформаторные – такие устройства способны производить резку металла с толщиной до 8 см, вариант сам по себе менее экономичный.

По типу контакта устройства можно поделить на две группы – бесконтактные и контактные. По названию уже легко понять, какие есть методы использования плазменного резака. В первом случае для устройства не требуется контакта с обрабатываемым металлом, причем толщина заготовки может быть любой, тогда как во втором случае требуется контакт с металлом, и его толщина должна быть не меньше 1,8 см.

Еще одна категория – тип использования и возможность питания от электрической энергии. в этом случае есть вде позиции – бытовой резак, который работает от сети с переменным током и стандартным напряжением 220 В, и промышленный, который можно подключать лишь к трехфазной питающей сети с напряжением в 380 В.

Обратите внимание, что даже те резаки, которые имеют минимальную мощность, будут от 4 кВт. По этой причине при его подключении к бытовой электросети для начала удостоверьтесь, что она точно выдержит такую нагрузку.

Такая нагрузка не является единственной, так как в системе резки плазменным устройство используют охлаждение, и для этого в комплект к стандартному оборудованию идет компрессор, который тоже будет работать от сети. Учитывайте и его мощность при подключении к домашнему питанию.

Учитывайте и его мощность при подключении к домашнему питанию.

Устройство

Самому названию уже понятно, что процесс резки металла выполняется благодаря плазме, причем последняя представляет собой ионизированный газ с высокой проводимостью электротока. Чем выше будет температура газа, тем выше будет проводимость, а сила разрезания увеличится в значительной мере. Для процесса резки металла используют также воздушно-плазменную дугу. Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Получается, что принцип действия устройства такой:

- Металл расплавляют.

- Его жидкое состояние выдувают из зоны среза.

Ручной плазморез состоит из:

- Блока питания – это может быть инвертор или сварочный трансформатор.

- Шлангов.

- Резака, который изредка называют плазмотроном.

- Компрессора.

Не будет лишним разобраться, чтобы понять конструктивные особенности резака. Внутри устройства находится установленный электрод, который сделан из редкого металла, например, из гафния, бериллия, циркония и прочего. Почему именно эти металлы? Дело в том, что при нагревании на поверхности данного электрода образуются тугоплавкие виды оксидов. Она являются своеобразной защитой электрода, которая будет обеспечивать целостность материала, т.е. не разрушать. Чаще всего в плазменных резаках устанавливают гафниевые электроды, потому что данный металл не является токсичным и радиоактивным, как, к примеру, бериллий.

Важное значение в конструкции играет сопло – именно через него плазма попадает на резку. Именно от него и будут зависеть основные параметры устройства, а точнее от толщины и длины сопла. Т диаметра будет зависеть мощность потока плазмы, а значит, и скорость среза и ширина срезанной канавки.

Конечно, от этого будет зависеть еще и скорость охлаждения. Чаще всего на резаках устанавливают сопло, диаметр которого равен 0,3 см. Длина будет прямопропорционально влиять на качестве среза – чем длиннее, тем лучше. Учтите, что очень длинное сопло будет быстро выходить из строя.

Схема работы плазмореза

Итак, когда вы нажимаете на кнопку розжига, источник электрической энергии автоматически включается, и в резак попадает высокочастотный ток. Из-за этого появляется дежурная дуга между электродом и наконечником сопла. Температура дуги составляет от +6 000 до +8 000 градусов. Следует обратить внимание на то, что дуга между разрезаемым металлом и электродом появляется не сразу, на это требуется время.

После этого в камеру резака начинает поступать воздух, находившийся в компрессоре (сжатый). Воздух начинает нагреваться при прохождении через камеру, в которой расположена дежурная дуга, и его становится больше в 100 раз. Помимо этого он начинает ионизироваться, по сути, превращаясь в токопроводящую среду, хотя воздух сам по себе является диэлектриком.

Сопло, которое сужено до 0,3 см создает плазменный поток, который вылетает из резака с большой скоростью (от 2 до 3 метров в секунду). Температура воздуха, который стал ионизированным, достигает до +30 000 градусов. С такой температурой воздух по проводимости становится таким же, как и проводимость металла. Как только плазма попадает на обрабатываемую поверхность, дежурная дуга выключается, но вместо нее включается рабочая. Плавление металлической заготовки производится в месте среза, откуда жидкий металл сдувается воздухом, который попадает в зону среза. Это и есть схема резки.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время.

Преимущества и недостатки

Перед тем как сделать выбор и решить, купить плазморез или нет, следует узнать обо всех отрицательных и положительных сторонах оборудования. Так, например, в домашних условиях данное устройство заменимо болгаркой.

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз.

Он уступает только лазерной резке.

Он уступает только лазерной резке. - При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Принцип работы плазмореза, для чего он нужен и как работает технология

05Дек

Содержание статьи

- Что это за метод

- Разновидности плазморезов

- Виды и принцип плазменных резаков

- Устройство плазменной резки

- Схема работы плазмореза

- Особенности технологии

- Виды и технологии плазменной резк

- Как выбрать плазменный резак

- Трансформаторные и инверторные аппараты

- Как работает аппарат водно-плазменной резки в отличие от воздушной

- Контактный и бесконтактный плазморез: для чего нужен и как он работает

- Параметры резака

- Оборудование своими руками

- Типы плазмотронов

- Как работает плазменная резка металла автомат

- Какие газы используются

- Преимущества и недостатки

- Возможности

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото действия агрегата.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

Отличия разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые и промышленные агрегаты. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

Плазма образуется среди электрода и наконечника, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

Тип | Сила тока на 1 мм толщины |

Черный | 4 А |

Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Трансформаторные и инверторные аппараты

При наличии трансформатора вы получите следующие характеристики:

- 100% продолжительность включения.

То есть непрерывная работа без потребности делать перерывы.

То есть непрерывная работа без потребности делать перерывы. - Высокое энергопотребление.

- Большая цена.

- Увеличенная ширина разрезаемых заготовок.

Они применяются на производствах. В быту используют инверторы. Они экономичны, с малыми габаритами и массой, поэтому могут иметь ручку для переноса.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Контактный и бесконтактный плазморез: для чего нужен и как он работает

Эти два способа точное повторение двух типов – с образованием струи (в обход заготовки, когда она имеет низкую электропроводность) и с наличием дуги между электроном и металлов, тогда столб образует контакт.

Параметры резака

Основное различие для мастера – ручной привод или машинный. Первый держит в руках оператор, а второй программируется в станке. Это сложные аппараты, которые в основном применяются при необходимости высокой точности. Ниже о них поговорим подробнее.

Оборудование своими руками

Намного безопаснее купить устройство, тем более что сейчас оно продается по доступной цене. Но умельцам предлагаем посмотреть видео по самостоятельному изготовлению:

Плазморезка ЧПУ: принцип работы в домашних условиях

Еще труднее изготовить аппарат с компьютерным управлением. Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

Типы плазмотронов

Различают инструмент по способу стабилизации дуги (подача стабилизатора, воздуха или воды):

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Как работает плазменная резка металла автомат

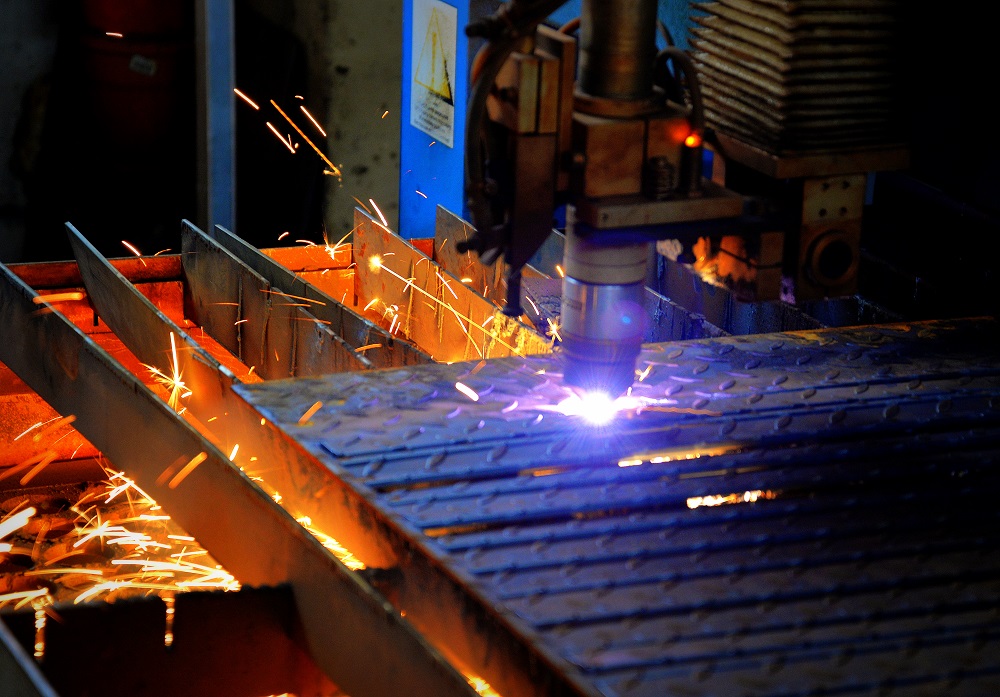

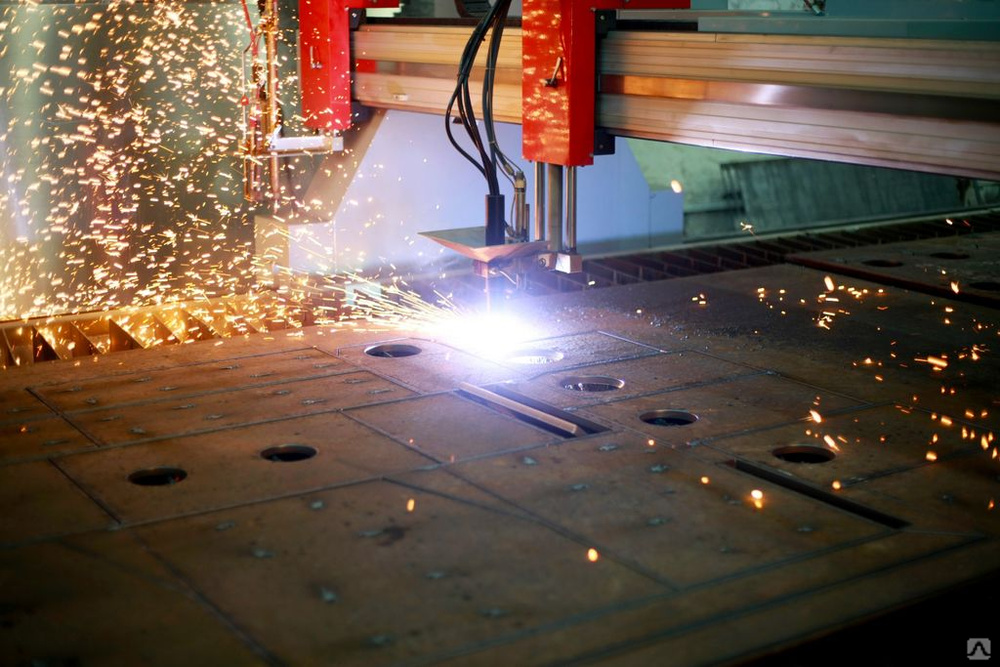

Отличие от описанного процесса только в наличии статического стола, динамического сопла, которое передвигается по полозьям и пульта управления. Особенность работы – программа действий задается дистанционно, оператор только включает станок и наблюдает за процедурой.

Какие газы используются

Применяют:

- сжатый воздух;

- кислород;

- азотно-кислородную смесь;

- азот;

- аргоно-водородную смесь.

Преимущества и недостатки

К плюсам можно отнести:

- высокую мощность и производительность;

- экономичность;

- качество и точность.

Минус – небольшая толщина среза, она сильно зависит от силы тока.

Возможности

Используется аппарат во множестве случаев, на предприятиях и в частных целях. Можно обработать как листы, так и трубы, любую конфигурацию металла. Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии. Предлагаем также ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Плазморез своими руками

Главная » Разное » Плазморез своими руками

Плазморез из инвертора своими руками: схема, видео

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

Преимущества и особенности

Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Прежде чем приступать к изготовлению, стоит изучить принцип работы этого прибора.

Начать стоит с покупки инвертора, который и обеспечивает подачу тока — в противном случае готовый прибор будет работать с постоянными перебоями, да и расход электроэнергии многократно увеличивается. Важно учитывать, что использование трансформатора подходит для резки металла практически любой толщины, поэтому он более эффективен в промышленных условиях. Если же речь идет об использовании устройства в быту, то и инвертора будет вполне достаточно.

Принцип работы оборудования: основные элементы

Вне зависимости от вида и комплектации, любое изделие состоит из нескольких основных деталей:

- Резак.

- Механизм, передвигающий резак.

- Система управления.

- Плазмотрон.

- Оборудование, подающее воздух и напряжение.

Принцип работы аппарата, используемого для резки по металлу довольно прост. Под давлением на резак поступает воздух — при соприкосновении с электродом, он нагревается, а соответственно и ионизируется. В результате раскаленный воздух плавит металл, что позволяет добиться аккуратной обработки краев, а также более точной нарезки, чем при использовании других видов оборудования.

Специалисты рекомендуют создавать самодельный плазморез именно на основе инвертора. Так как с его помощью можно выполнять даже небольшие заготовки минимальной толщины.

Устройство отлично подходит для работы в местах, доступ к которым ограничен — для эксплуатации в домашних условиях это станет оптимальным вариантом. К тому же и коэффициент полезного действия будет на 30% выше, чем при использовании для этой цели трансформатора.

Ручная или машинная резка?

При выборе плазмореза для работы, важно учитывать для каких целей планируется использовать устройство. Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Для бытовых целей будет достаточно ручного оборудования, которое чаще всего устанавливается в небольших мастерских и эксплуатируется в домашних условиях.

Ручное управление

В этом случае управление осуществляет оператор — нередко срез получается аккуратным, но не безупречным. Чтобы добиться идеального результата, можно использовать соответствующий упор. Для домашнего применения ручной плазморез оптимален, так процесс его создания не требует особых усилий и значительных затрат, оборудование экономично в работе и рассчитано на долгосрочную эксплуатацию.

Можно приобрести и готовый вариант, который используется не только для сварки, но и резки. Важно учитывать, что цветные металлы обрабатываются большей силой тока, поэтому прежде чем подобрать необходимое оборудование, стоит определиться с целью его использования.

Машина ЧПУ

Станки с ЧПУ актуальны на производстве, так как они обеспечивают необходимую производительность. Участие в работе оператора сводится к минимуму, а плазменный резак позволяет добиться безукоризненного разреза — обработка края не требуется. К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

К тому же, можно использовать оборудование для фигурных вырезов — при использовании ручного аппарата это не так уж просто.

Но необходимо учитывать, что для машинной резки металла потребуется специальный стол, а также дополнительное оборудование. Это увеличивает общую стоимость конструкции и требуется дополнительное место для её установки.

Процесс изготовления самодельного оборудования

Чтобы сделать необходимое оборудование, важно приобрести требующиеся материалы. Понадобится:

- Инвертор. Прежде всего, необходимо определиться с толщиной металла, с которым предстоит работать. На основании этого и вычисляется оптимальная мощность оборудования — лучше всего в этом вопросе воспользоваться помощью специалиста. Нередко рекомендуется использовать в качестве основы трансформатор, но стоит учитывать его габариты — устройство для инверторной сварки отличается минимальным весом, благодаря чему его использование предпочтительнее для работ, выполняемых вручную. К тому же, применение инвертора позволяет сократить потребление электроэнергии.

- Плазменный резак. Основным параметром, который определяет выбор, опять-таки является мощность. Важно учитывать, требуется оборудование прямого или косвенного воздействия.

- Компрессор. Используется для прогонки воздуха. Его мощность должна соответствовать используемому оборудованию.

После того как требующиеся материалы будут готовы, можно приступать к непосредственному процессу сборки.

Оборудование для сварки должно сочетаться с иными элементами по мощности. В этом необходимо убедиться еще до того, как приступать к изготовлению аппарата!

Этапы самостоятельного изготовления

Когда все готово, предстоит выполнить следующие этапы работ:

Схема сборки плазмореза

- Подготовить схему и надеть защитную одежду.

- Для создания резака из инверторной сварки, потребуется подобрать подходящий по толщине кабель. Подготовить электроды, которые обязательно должны быть изготовлены из материалов, которые подходят для выполнения воздушно-плазменной резки.

- Соединить инвертор, кабель, электрод в соответствии со схемой — результатом соединения станет электрическая дуга.

- Подключается шланг, обеспечивающий подачу воздуха. С одной стороны он соединен с компрессором, с другой — с плазмотроном.

После этого можно приступить к проверке. Это завершающий этап процесса изготовления — остается лишь сделать раскрой по металлу, убедившись в том, что готовое устройство полностью выполняет необходимые функции.

Процесс изготовления плазмореза довольно прост и понятен: стоит внимательно изучить схему, а также этапы выполнения работ. Благодаря этому не составит труда сделать нужный прибор своими руками, что поможет сэкономить значительную сумму средств. Тем более что если все сделано правильно, то домашний аппарат ничуть не уступает покупным вариантам.

ЧПУ своими руками: необходимое оборудование

Стоимость станка плазменной резки с ЧПУ отнюдь не низка — она доступна далеко не каждому производственному предприятию, что и говорить о покупке подобного устройства для применения в быту. Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Именно поэтому возможность сделать его самостоятельно — отличный выход из этой ситуации.

Для изготовления понадобятся:

- Стол.

- Шаговые детали.

- Направляющие.

- Блок управления.

- Ременная передача.

Нужно учитывать, что часть деталей потребуется заказать — крайне важно детально заранее просчитать параметры каждого изделия, используемого для сборки плазмореза, с учетом особенностей дальнейшего применения устройства.

Порядок изготовления

Процесс сбора состоит из нескольких основных этапов:

- Подготовка основания — оно должно быть ровным и находиться строго параллельно полу. Лучше всего воспользоваться уровнем, чтобы убедиться в этом.

- Из труб сваривается рама, которая станет основой будущего стола. Его ножки стоит усилить специальными подпорками, расположенными под наклоном.

- Чтобы конструкция была практичной и долговечной, важно обязательно покрыть её слоем грунтовки, после чего покрасить. В противном случае очень скоро придется начинать борьбу с коррозией.

- Для установки станка потребуются специальные опоры. Для этой цели лучше всего использовать дюраль.

- Сваривается водяной стол для раскроя металла.

- Металл нарезается на полосы около 4 см — это будут рейки, которые устанавливаются в соответствующие крепления.

- Монтируются направляющие.

- Стол зашивается и тоже окрашивается.

- Остается лишь смонтировать портал, а на него — двигатель и необходимые датчики.

- Крепятся направляющие и двигатель осей Y и Z

- Фиксируется датчик поверхности и кабель-каналы для каждой оси.

Остается лишь завершить процесс создания конструкции, ограничив перемещения портала и смонтировав кран для слива жидкости. После этого все провода аккуратно прячутся, и устанавливается горелка.

Когда основа конструкции готова, необходимо установить терминал с ЧПУ. Сначала корпус, после чего поочередно монтируются все элементы управления, включая монитор, клавиатуру, основные кнопки и модуль ТНС. Устройство готово к работе — можно пользоваться плазморезом с ЧПУ.

Заключение, вывод

Несмотря на то, что процесс создания аппарата, используемого для раскроя по металлу, достаточно прост, лучше все-таки не приступать к этой работе, не имея достаточных знаний и опыта. Поэтому прежде чем воплотить поставленную задачу на практике, стоит заручиться поддержкой профессионалов. Или же купить уже готовый вариант, тем более что современные модели могут использоваться не только для резки, но и для сварки.

По традиции, тематическое видео — «что мы получим в итоге?»

Плазморез из инвертора сделать самому своими руками. Самодельная установка плазменной резки металла

Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон. Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

- Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы.

Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси. - Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения.

При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов. Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

- Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство. Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

- Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику. Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

- Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания.

Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов. - При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя. Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

- При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у.е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ.

Сначала сваривается корпус.

Сначала сваривается корпус. - В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Мини аппарат для плазменной сварки и резки своими руками | Были крюки ,станут руки

Мини аппарат для плазменной сварки и резки своими руками

В данной статье речь пойдёт об одной очень интересной самоделке, автор собрал этот мини плазморез на основе биполярного транзистора FP1016. (Характеристики FP1016: Напряжение коллектор-эмиттер 160 В; ток коллектора 8 А; рассеиваемая мощность — 700 Вт; Частота — 65 МГц. )

)

Мини аппарат для плазменной сварки и резки своими руками

Сердечник трансформатора автор сделал из ферритового стержня, от магнитной антенны радиоприёмника.

Мини аппарат для плазменной сварки и резки своими руками

Отрезав от него кусок нужного размера.

Мини аппарат для плазменной сварки и резки своими руками

И намотал обмотку коллектора 20 — витков медной проволокой диаметром 1 мм.

Мини аппарат для плазменной сварки и резки своими руками

Далее намотал обмотку базы 5 витков диаметр 0.6 — 0.7 мм. Все обмотки наматываются в одном направлении.

Мини аппарат для плазменной сварки и резки своими руками

Далее у автора идёт изоляция в 3 слоя изоленты.

Мини аппарат для плазменной сварки и резки своими руками

Затем автор намотал повышающею обмотку 500 витков проводом 0. 14 -0.2 мм предварительно одев изоляцию на один конец провода.

14 -0.2 мм предварительно одев изоляцию на один конец провода.

Мини аппарат для плазменной сварки и резки своими руками

После каждых 125 витков автор проходил одним слоем изоленты.

Мини аппарат для плазменной сварки и резки своими руками

Такая катушка получилась у автора:

Мини аппарат для плазменной сварки и резки своими руками

Затем транзистор поставил на радиатор и спаял всё по схеме.

Мини аппарат для плазменной сварки и резки своими руками

Резисторы он использовал мощностью 0.5 Вт. Вот такой вид имеет мини плазморез после пайки. В качестве массы автор использовал лезвие от канцелярского ножа.

Мини аппарат для плазменной сварки и резки своими руками

Затем автор установил кнопку включения аппарата.

Мини аппарат для плазменной сварки и резки своими руками

Детали

Удачи всем!

СПАСИБО!

Какая высококлассная горелка — Сделай сам

На польском рынке появился новый бренд промышленного оборудования — TIS Technology из Лейпцига в Подлясье. Ключевым моментом в предложении компании является плазменная горелка с ЧПУ серии Hard Premium, которую производители описывают тремя словами: быстрая, точная и энергосберегающая.

— Мы работаем с командой великих польских строителей. Специалисты лучше всех знают, каким должен быть резак, отвечающий ожиданиям промышленного сектора, — говорит Томаш Манчук, президент TIS Technology.- Они создали современный, прочный и надежный инструмент, сделанный из лучших компонентов. Важны не только технические параметры устройства, но и его изменчивость, многофункциональность и удобство использования. Отзывы клиентов подтверждают, что нам удалось вывести на рынок действительно высококлассную машину.

Благодаря использованию специального алюминиевого сплава, используемого в конструкции самолетов, вес портала горелки с ЧПУ, производимого в Лейпциге, был значительно уменьшен. Это особенно важно при быстрой резке сложных деталей.Это нововведение позволяет вырезать любые очень точные элементы из листового металла после загрузки соответствующей программы в контроллер. Это создает практически неограниченные возможности для компаний, работающих с этим материалом.

Управляющее программное обеспечение основано на Windows и, что немаловажно, также доступно на польском языке. Устройство спроектировано таким образом, что позволяет добавлять различные опции, в том числе Режущая головка 3D, головка для параллельной резки фасок, система резки закрытых труб и другие элементы, не влияющие на конструкцию самого станка.Для создания точных деталей чаще всего используются сервоприводы, и горелка с ЧПУ также оснащена этим, но предложение TIS Technology также включает станки с шаговым двигателем, подходящие для менее сложных работ.

У устройства есть еще одно преимущество, на которое обращают внимание пользователи. Инновационные технологические решения позволяют сократить время разгрузки и очистки машины до 5 минут. Кроме того, они потребляют меньше электроэнергии, чем горелки старого типа, что дает значительную экономию при длительном использовании.Все компоненты, используемые в машине, универсальны и производятся компаниями, работающими на мировом рынке не один год. Это гарантирует, что даже через десять лет запчасти будут в наличии и не возникнет проблем с ремонтом или модернизацией горелки.

.Плазморез

от инвертора делает то же самое: чертежи, инструкция по изготовлению

Изготовить инверторный плазменный резак своими руками — задача, которую может выполнить практически любой хороший хозяин. Одним из главных преимуществ этого устройства является то, что после обрезки таким устройством отпадает необходимость в дополнительной обработке кромок листов.

Оборудование прямого действия

На сегодняшний день существует множество вариантов ручной плазменной резки, а также множество различных вариантов их работы. Одна из таких установок — резак с прямым принципом действия. Работа этого типа устройств основана на использовании электрической дуги. Эта дуга имеет форму цилиндра, к которому подсоединен поток газа. Именно благодаря столь необычной конструкции в этом устройстве можно достичь огромной температуры порядка 20000 градусов. Кроме того, это устройство может не только развивать огромную температуру, но и быстро охлаждать другие рабочие предметы.

Одна из таких установок — резак с прямым принципом действия. Работа этого типа устройств основана на использовании электрической дуги. Эта дуга имеет форму цилиндра, к которому подсоединен поток газа. Именно благодаря столь необычной конструкции в этом устройстве можно достичь огромной температуры порядка 20000 градусов. Кроме того, это устройство может не только развивать огромную температуру, но и быстро охлаждать другие рабочие предметы.

Непрямое действие агрегата

Установки непрямого действия используются не так часто, как установки прямого действия.Дело в том, что для них характерен более низкий показатель эффективности, то есть КПД.

Конструкция этих инструментов весьма специфична и заключается в том, что активные точки цепи размещаются на трубе или на специальном вольфрамовом электроде. Эти устройства получили достаточно широкое распространение, когда необходимо напылить или нагреть металлические детали. Однако в качестве плазменного резака этот тип оборудования не применим. Чаще всего их применяют для ремонта автомобильных деталей, не вынимая их из корпуса.

Чаще всего их применяют для ремонта автомобильных деталей, не вынимая их из корпуса.