Принцип работы плазмореза — устройство, виды, советы по выбору

Содержание

- Устройство и принцип работы плазморезов

- Виды плазморезов

- Виды и классификация плазмотронов

- Как выбрать плазморез и резак

- Где применяют плазменную резку и в чем её преимущества

Плазменная резка — универсальный процесс термической обработки, который подходит для прямолинейного и фигурного раскроя практически любого металла. Это углеродистые и нержавеющие стали, чугун, титан, алюминий, медь и сплавы на их основе. Нужно лишь правильно подобрать оборудование и режимы работы: диаметр сопла резака, ток реза, напряжение и скорость резки с учетом толщины заготовки.

Подробнее о сущности плазменной резки, о том, как устроен и работает плазморез, чем различаются модели оборудования и плазмотроны.

Устройство и принцип работы плазморезов

Система плазменной резки включает в себя трансформаторный или инверторный источник питания, компрессор или баллон со шлангом и регулятором давления для подачи сжатого воздуха и плазменный резак или плазмотрон.

В качестве источника энергии выступает электрическая дуга, которая формируется стенками сопла, стабилизируется плотным потоком плазмообразующего газа и подается в зону резки с помощью наконечника плазмотрона. Дуга горит между электродом с неплавящейся вставкой и заготовкой. Температура плазменного газа может достигать 250000С.

Принцип действия плазмореза основан на локальном нагреве и выдувании расплавленного жидкого металла потоком плазмы — ионизированного и нагретого до сверхвысокой температура газа, переносящего электрическую дугу к заготовке. За счет высокой плотности энергии и концентрации теплоты на малой площади металл быстро плавится. Благодаря высокой кинетической энергии потока плазмы расплав мгновенно удаляется из зоны резки, обеспечивая раскрой заготовки без шлака.

Ключевой элемент плазмореза — резак. Его основные элементы:

- электрододержатель с электродом — как правило, вольфрамовым, легированным оксидами лантана и иттрия;

- камера для образования плазмы и сопло, которое формирует сжатую электрическую дугу;

- изолятор, отделяющий электродный узел от сопла, и завихритель, помогающий стабилизировать сжатую дугу;

- каналы подачи плазмообразующего и защитного газа и система охлаждения электрода и сопла, подвергающихся высокотемпературному воздействию.

При включении плазмотрона между электродом и наконечником образуется вспомогательная или дежурная (пилотная) дуга. Она создает путь для рабочей или основной дуги. Рабочая дуга образуется при контакте вспомогательной дуги с заготовкой. После этого можно начинать резку.

Единый рабочий газ разделяется внутри плазмотрона на плазмообразующий и защитный поток, охлаждающий головку резака.

Виды плазморезов

Аппараты для плазменной резки делят на две основные группы. Это оборудование для ручного раскроя металла и системы для механизированной обработки.

Аппараты для ручной плазменной резки можно разделить на два вида:

- Бытовые. Это портативные модели с ПВ 50-60%, позволяющие работать от однофазной сети и на максимальной выходном токе реза до 60 А. С их помощью можно разрезать металл толщиной до 20 мм.

- Профессиональные. Это мощные аппараты, подключаемые к трехфазной сети и обеспечивающие максимальный рабочий ток реза до 160 А. С ними можно раскраивать заготовки толщиной до 55 мм.

Промышленные системы механизированной плазменной резки имеют диапазон регулировки тока реза от 5 до 800 А. Их используют на тяжелых производствах для работы с деталями толщиной до 90 мм, когда нужны высокая производительность, точность раскроя и чистые кромки.

Виды и классификация плазмотронов

Для работы с плазморезом и решения конкретных задач нужен предназначенный для этого плазменный резак. Плазмотроны различаются конструктивно, техническими характеристиками и технологическими возможностями.

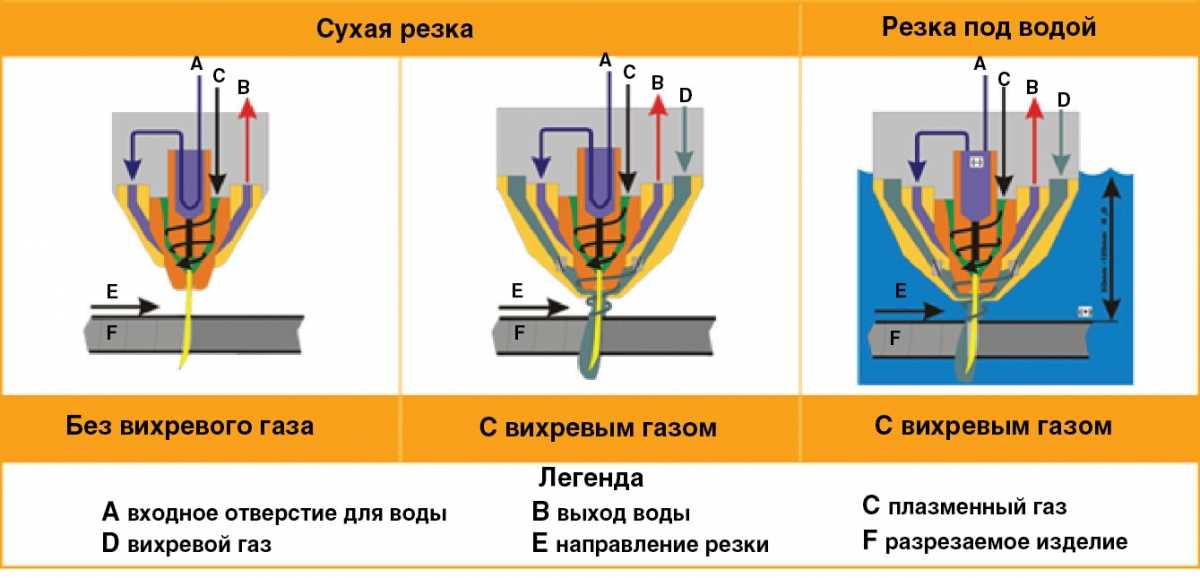

Тип охлаждения

Плазменный резак может иметь воздушное или жидкостное охлаждение. В плазмотронах с воздушным охлаждением электрод и сопло охлаждает защитный газ, который подается по различным каналам: отверстиям в теле элементов или пространству, которое образуется при сопряжении отдельных деталей. Такие резаки используют для бытовых и профессиональных целей.

В плазмотронах с жидкостным охлаждением сопло и электрод резака охлаждает вода, подводимая к поверхностям по системе каналов с замкнутым контуром. Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Теплоемкость воды выше, чем у воздуха. Жидкостное охлаждение более эффективно и используют его в резаках, предназначенных для резки на высоких токах.

Тип поджига дуги

Поджиг плазменной дуги может быть пневмоконтактным и высокочастотным.

В первом случае при нажатии кнопки плазмотрона происходит замыкание электрода, сопла и заготовки, подача сжатого воздуха и поджиг пилотной дуги. Сжатый воздух поднимает подвижный подпружиненный шток и устанавливает сопло в рабочий режим, при котором основная дуга горит между электродом и заготовкой.

Во втором случае поджиг происходит без пилотной дуги, при помощи высокочастотного осциллятора в плазморезе. При нажатии кнопки плазмореза осциллятор подает импульс на электрод. Касаться заготовки не нужно, для поджига рабочей дуги достаточно поднести резак близко к поверхности.

Тип используемого газа

В качестве плазмообразующей и защитной среды используют не только сжатый воздух, но и другие газы и газовые смеси. Выбор зависит от особенностей технологического процесса, требований к качеству реза и обрабатываемого материала.

Существуют плазменные резаки, рассчитанные на работу одним газом, и двухгазовые модели, позволяющие использовать один газ в качестве плазмообразующего и другой для защиты зоны резки.

Применяемые газы и комбинации:

- Сжатый воздух. Универсальное решение и оптимальный выбор по качеству, экономичности и скорости раскроя углеродистой стали и сплавов, нержавейки и алюминия.

- Азот. Продлевает срок службы электрода и других деталей резака и обеспечивает чистый рез нержавеющей стали и цветных металлов, но скорость раскроя ниже, чем воздушной плазмой.

- Аргоно-водородная плазма и азот. Комбинацию используют для резки нержавейки и алюминия большой толщины, строжки стали, если нужна чистая кромка для хорошей свариваемости.

- Кислород. Подходит для высокоточной резки конструкционных сталей, когда необходимо получить идеальную кромку без грата, уменьшить угол и увеличить скорость раскроя.

- Водородно-азотная плазма и сжатый воздух.

Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Комбинацию применяют исключительно для раскроя алюминиевых заготовок, чтобы повысить скорость и увеличить толщину металла.

Тип резки

Как и плазморезы, резаки различаются допустимой нагрузкой по току и ПН. Их разделяют на две группы:

- Для ручной резки. Используют сжатый воздух, предназначены для резки на токах до 60-80 А и раскроя металла толщиной до 20-25 мм.

- Для механизированной и автоматической резки. Могут использовать не только сжатый воздух, но и другие газы и смеси, и иметь водяное охлаждение, предназначены для резки на токах от 100 А.

Есть универсальные резаки, работающие на сжатом воздухе, азоте, смесях и токах до 300 А, которые можно использовать для ручной и механизированной резки.

Как выбрать плазморез и резак

Чтобы выбрать плазморез, нужно учитывать диапазон толщин металла, с которыми вы планируете работать, решаемые задачи и условия эксплуатации. Отталкивайтесь от таких характеристик, как:

- Диапазон тока реза.

Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки.

Для примерного расчета можно использовать зависимость 4 А на 1 мм углеродистой стали и 5-6 А на 1 мм алюминия и нержавейки. - Продолжительность включения. От неё зависит, сможете ли вы раскраивать металл или вырезать деталь, не прерывая рабочий цикл.

- Параметры сети и потребляемая мощность. Плазморезы могут работать от бытовой однофазной и трехфазной сети, которая должна выдерживать планируемую нагрузку.

При выборе резака обращайте внимание на то, какой диапазон тока реза у плазмореза, с каким газом вы будете работать и с какими толщинами металла.

Важно! Производители могут указывать в характеристиках резака только максимальную толщину металла для разделительного реза или максимальную и рекомендуемую толщину, т.е. такую, при которой выполняется качественная чистовая резка. Разделительный рез отличает меньшая точность деталей, шероховатость кромки, наличие грата и сильного оплавления.

Если производитель не указал рекомендуемую толщину, вы можете рассчитать её сами. Нужно отнять от максимальной примерно 30%.

Нужно отнять от максимальной примерно 30%.

Для подбора плазмореза и сопла резака можно воспользоваться таблицей с примерными значениями

|

Металл |

Толщина заготовки, мм |

Ток реза, А |

Диаметр сопла, мм |

|

Углеродистые стали |

до 5 |

20-35 |

1,1 |

|

5-10 |

40-50 |

1,1-1,4 |

|

|

10-15 |

50-65 |

1,4 |

|

|

15-20 |

65-90 |

1,7 |

|

|

20-30 |

90-100 |

1,9 |

|

|

Нержавейка |

до 5 |

20-40 |

1,1 |

|

5-10 |

40-60 |

1,4-1,7 |

|

|

10-15 |

60-80 |

1,7 |

|

|

15-20 |

80-90 |

1,9 |

|

|

Алюминий и сплавы |

2-10 |

20-40 |

1,4 |

|

10-20 |

40-75 |

1,7 |

|

|

20-25 |

75-100 |

1,9 |

|

|

25-40 |

100-150 |

1,9-3 |

|

|

Медь |

10 |

300 |

3 |

|

20 |

|||

|

30 |

|||

|

40 |

Где применяют плазменную резку и в чем её преимущества

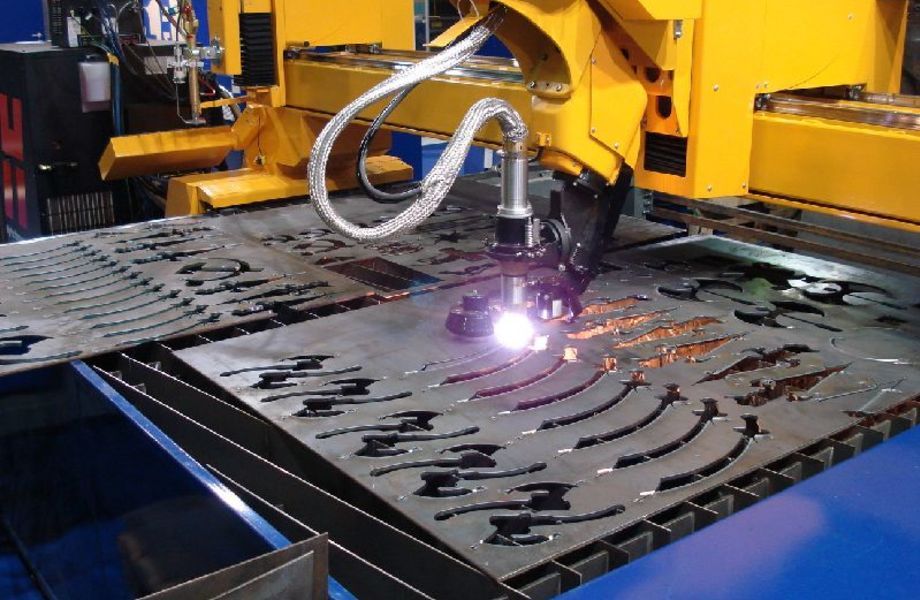

Плазменную резку металла используют при кузовных работах, в строительстве и ремонте для раскроя листового металла и профилей для монтажа сварных и сборных конструкций, при устройстве систем вентиляции, на мелком и крупном производстве.

Преимущества технологии:

- простота процесса, особенно с использованием мобильных инверторов и работе с сжатым воздухом;

- высокая скорость раскроя, благодаря которой тепловложение в металл небольшое, деформации минимальны, а кромки чистые;

- экономичность, которая обусловлена производительностью, использованием сжатого воздуха и отсутствием необходимости зачищать поверхность.

Возможности аппаратов можно расширить. Если установить на резак специальное сопло, то можно выполнять и быструю, точную плазменную строжку.

Что такое плазморез и как правильно его подобрать

Обработка металла по праву относится к трудоемким и затратным операциям. Среди всех способов резки самым перспективным сегодня является плазменный метод. В отличие от традиционных технологий, где используются инструменты с режущей кромкой, отрезные абразивные диски и сварка, данная операция отличается принципиально по многим параметрам. Это и используемое оборудование, и эффективная технология резки. Производитель получает несомненные преимущества, если при выборе способа обработки металла предпочтет аппарат плазменной обработки. Как выбрать нужную модель из имеющегося на рынке оборудования и почему данный метод считается лучшим, об этом речь пойдет ниже.

Производитель получает несомненные преимущества, если при выборе способа обработки металла предпочтет аппарат плазменной обработки. Как выбрать нужную модель из имеющегося на рынке оборудования и почему данный метод считается лучшим, об этом речь пойдет ниже.

Современные предприятия, занятые в сфере производства продукции из металла широко используют плазменную резку. Обусловлено это рядом факторов, которые дают ощутимые преимущества в конкурентной борьбе:

- Скорость обработки металла. Современное производство стремится в минимизации времени при любых операциях;

- Точность обработки металла. Использование плазмореза значительно повышает точность работ, чем при традиционных способах резки;

- Экономия. Тонкий рез и минимальные припуски позволяют существенно сократить расход металла;

- Небольшое количество отходов. Нет необходимости утилизировать, складировать, вывозить стружку, мелкие неделовые обрезки;

- Безопасность и экологичность.

Плазменная резка не представляет опасности для окружающей среды и здоровью человека. Оборудование спроектировано таким образом, что риски получить травмы, при выполнении условий эксплуатации минимальны.

Плазменная резка не представляет опасности для окружающей среды и здоровью человека. Оборудование спроектировано таким образом, что риски получить травмы, при выполнении условий эксплуатации минимальны.

В последние годы аппараты плазменной резки стали доступны для потребителя. Кроме стационарных станков плазменной резки для крупного промышленного производства, производители насытили рынок мобильными плазморезами, которые можно использовать в домашних мастерских, небольших цехах, на строительных участках. Несмотря на то, что производительность их ниже, чем заводские аналоги, она все же значительно превышает скорость обработки традиционными методами резки. Просто важно подобрать нужный аппарат в конкретной ситуации и конкретной задачи, чтобы не переплачивать за избыточную мощность и ненужные опции.

Выбор аппарата плазменной резки

Ответственная процедура, требующая знаний основных параметров оборудования. Среди главных качеств аппарата специалисты рекомендуют обратить внимание на следующие:

- Мощность.

Для цветных металлов она определяется из расчета 6 А на 1 мм толщины, при работе с сплавами их железа сила тока составляет 4 А;

Для цветных металлов она определяется из расчета 6 А на 1 мм толщины, при работе с сплавами их железа сила тока составляет 4 А; - Время рабочего цикла. В отличие от профессиональных стационарных станков, которые могут работать часами, мобильное исполнение требует соблюдения режима. В сопроводительных документах это значение указывается в процентах. Например, если стоит 60%, то это означает, что после 6 минут работы необходимо дать отдых инструменту минимум на 4 минуты;

- Способ подачи воздуха. Некоторые модели оборудованы встроенным компрессором, который создает необходимое давление. Однако, как правило, это небольшая мощность и оборудование не отличается большой производительностью. Подключение к системе подачи сжатого воздуха или применение отдельного компрессора существенно повышает эффективность работы.

Точно определиться с выбором поможет консультация со специалистом торгового дома «Партнер». Найти наши контакты можно на странице сайта. Там же указаны адреса торговых точек, где можно протестировать плазменный резак до покупки. Будут представлены образцы наиболее подходящие под предполагаемый режим работы с учетом толщины и качества металла.

Там же указаны адреса торговых точек, где можно протестировать плазменный резак до покупки. Будут представлены образцы наиболее подходящие под предполагаемый режим работы с учетом толщины и качества металла.

Условия эксплуатации и преимущества плазморезов

Мобильное устройство плазменной резки востребовано во многих областях деятельности. Высокая производительность и скорость работы облегчают операции по обработке металла. Но главными преимуществами являются точность, и отсутствие дополнительных мер по доработке заготовки. Рез получается чистым, без заусенцев и окалины. Оценили эти достоинства компании, чья деятельность связана со строительством, ремонтом и монтажом инженерных коммуникаций. Особую ценность оборудование представляет для исполнителей сложных операций с металлическими конструкциями различной сложности и назначения. Пользуются мобильным плазменным резаком, как в небольших цехах, так и на крупных производствах для выполнения отдельных операций.

Наибольшим спросом оборудование пользуется при разделке листового металла. Модели с приспособлениями, для корректировки линии разреза позволят добиваться высокой точности и снижать трудоемкость операции. Если предполагаемая толщина материала не превышает 8-10 мм, что часто встречается на практике, то можно приобрести аппарат мощностью 40 А. Соответственно для резки листа 30 мм требуется оборудование с рабочей силой тока не менее 120 А. При выполнении операций необходимо четко соблюдать временные ограничения. Это позволит продлить срок службы и уменьшить износ резака.

Модели с приспособлениями, для корректировки линии разреза позволят добиваться высокой точности и снижать трудоемкость операции. Если предполагаемая толщина материала не превышает 8-10 мм, что часто встречается на практике, то можно приобрести аппарат мощностью 40 А. Соответственно для резки листа 30 мм требуется оборудование с рабочей силой тока не менее 120 А. При выполнении операций необходимо четко соблюдать временные ограничения. Это позволит продлить срок службы и уменьшить износ резака.

Для больших объемов работ предпочтительнее использование наружной подачи воздуха. Немаловажное значение при эксплуатации имеет соблюдение правил техники безопасности. Степень защиты от поражения током на современных моделях плазменной резки очень высока и травмы крайне редки по этой причине. Гораздо больше неприятных ситуация связано с неаккуратным проведением работ с металлическими конструкциями. Производительное оборудование плазменной резки выполняет операции быстро и стоит предусмотреть последствия.

Торговый дом «Партнер» со своей стороны поможет при выборе оборудование для конкретной ситуации и цели. Опытный менеджер подробно объяснит правила эксплуатации и снабдит покупку необходимым документам, включая гарантийные обязательства. Так как предлагаемые плазморезы представлены от ведущих производителей, имеющих высокую репутацию на рынке.

Как работают плазменные резаки?

Невероятная прочность металла сделала его идеальным материалом для производства многих вещей, от которых мы все зависим как в производстве, так и в повседневной жизни. Однако его сила может также удвоиться как слабость, потому что его нелегко формовать, резать или манипулировать. Плазменные резаки призваны помочь в решении этой задачи.

Что такое плазменный резак?

Плазменный резак посылает электрическую дугу через газ, проходя через суженное отверстие. Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Совершенствование производственного процесса

Плазменные резаки необходимы в обрабатывающей промышленности, от строительных компаний и автомастерских до слесарей. По мере развития технологий менялись и дизайн, и возможности этого инструмента. Плазменные резаки и горелки обычно делятся на две категории: ручные и машинные.

Ручные резаки универсальны и часто портативны, что делает сварочные работы более удобными. Они обеспечивают высокую силу тока при резке, но обычно используются при обработке легких металлов для обрезки лишнего материала.

С другой стороны, механизированные плазменные резаки используются для крупномасштабных работ. Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Столы для резки с ЧПУ включают программное обеспечение, которое можно запрограммировать для выполнения сложных конструкций.

Газокислородная горелка, вариант

Машины для газокислородной резки также используются в механической обработке и производстве для резки твердых материалов. Эти машины работают с использованием пламени кислорода / топливного газа для предварительного нагрева стали до температуры воспламенения. Затем на металл направляется мощная струя кислорода, вызывая химическую реакцию с образованием оксида железа, также известного как шлак. Затем струя удаляет шлак из разреза.

Ручные резаки, также называемые газокислородными резаками, также используются для резки твердых материалов, таких как металл, и используются чаще, чем режущие машины. Резаки используются для резки толстой стали и нержавеющей стали и хорошо подходят для работ по сносу.

Резаки используются для резки толстой стали и нержавеющей стали и хорошо подходят для работ по сносу.

Engineering.com отмечает, что в некоторых случаях предпочтение отдается кислородному топливу. Он не требует сжатого воздуха или источника электроэнергии, что делает эти фонари очень портативными. Кроме того, кислородно-топливные горелки легче режут более толстые стальные детали, чем плазменные. Обычный ручной газокислородный резак может резать листы толщиной до 12 дюймов. Однако он может резать только сталь и другие черные металлы, потому что он основан на окислении.

Плазменные резаки, тем временем, могут резать материалы быстрее, чем кислородно-топливные горелки. Они также не используют газ или открытое пламя, что делает их потенциально более безопасными. Каждый тип имеет свои преимущества для определенных видов работ.

Узнайте больше о ресурсах и услугах Grainger в области металлообработки и механической обработки.

Документ без названияОпределение плазмы — понимание плазменной резки и программного обеспечения для плазменной резки

Главная > Решения > Технологические решения > Плазменная технология

Сочетание качества резки, производительности, эксплуатационных расходов и универсальности делает плазменную дуговую резку самым популярным на сегодняшний день процессом промышленной резки.

Что такое плазма?

Плазма — четвертое состояние вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Что такое плазменная резка?

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Насколько высока температура плазменной резки?

Плазменная дуга, создаваемая плазменным резаком или системой плазменной резки, создает температуры, приближающиеся к 40 000°F, так что да, температура плазменного резака чрезвычайно высока. Для сравнения, поверхность Солнца имеет температуру около 10 000°F.

Как работает плазменный резак?

Базовый плазменный резак или система плазменной резки включает следующие компоненты:

- Источник питания — Источник постоянного тока постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки.

Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации. - Цепь зажигания пилотной дуги . В большинстве горелок с жидкостным охлаждением на 130 А и выше это схема высокочастотного генератора, которая вырабатывает переменное напряжение от 5000 до 10 000 вольт на частоте приблизительно 2 МГц. Это напряжение создает вспомогательную дугу высокой интенсивности внутри горелки для ионизации газа и образования плазмы. Вместо описанной выше высокочастотной пусковой схемы в воздушно-плазменных горелках обычно используется подвижный электрод или технология «обратного пуска» для ионизации газа.

- Горелка — служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей. Сопло и электрод сужают и поддерживают плазменную дугу.

Программное обеспечение для плазменной резки

Для механизированной резки программное обеспечение для плазменной резки используется для программирования машины для резки. В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

Некоторые типы программного обеспечения для раскроя CAD/CAM для плазменной резки могут контролировать и автоматически настраивать практически каждый аспект операции плазменной резки. Например, ProNest ® от Hypertherm поддерживает такие параметры, как ток дуги, напряжение, предварительная подача газа, настройки потока резки, скорости резки, высота резки, типы прожига, высота прожига и многое другое. Все это призвано упростить работу механизатора и повысить производительность.

Другие функции, часто встречающиеся в программном обеспечении для плазменной резки, включают:

- Предотвращение столкновений

- Цепная резка

- Резка моста

- Общая линия резки

- Мультиголовка для резки

- Каркас для разделки

В некоторых случаях программное обеспечение может помочь добиться оптимальных результатов, таких как:

- Улучшенное качество отверстий

- Упрощенная настройка фаски

- Более быстрое время цикла

Типичные области применения и отрасли промышленности

Плазменная дуговая резка используется как в ручных, так и в механизированных системах для резки широкого спектра проводящих материалов, включая мягкую сталь, углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие металлы.

Резка включает:

- Прямая резка

- Резка под углом

- Строжка

- Прорезка отверстий

- Резка и строжка с увеличенным радиусом действия

- Резка мелких деталей

- Маркировка

Отрасли и рынки включают:

- Фермерство и животноводство

- Судостроение

- Горнодобывающая промышленность

- Энергия

- HVAC и механическое производство

- Металлургические сервисные центры

- Строительное оборудование

- Ремонт автомобилей

- Произведения искусства, вывески и украшения

- Трубы и трубопроводы

- Общее строительство

- Гражданское строительство

- Общие производственные и ремонтные мастерские

Не знаете, какой процесс или метод использовать?

Здесь вы найдете полезную информацию:

- Оценка вашей работы

- Выбор процесса резки

| Технологические решения |

| Обзор процесса резки |

| Оценка ваших потребностей |

| Выбор плазменного стола с ЧПУ |

Выбор процесса резки.

You may also likeСхема выключатель и розетка: Розетка с выключателями в одном корпусе – установка и подключениеУличный проходной выключатель: Выключатель проходной накладной Lexman First 1 клавиша, цвет белыйКлеим правильно потолочный плинтус: Как правильно клеить потолочный плинтус из пенопласта?Барбекю из кирпича фото схемы чертежи: Барбекю из кирпича своими руками: чертежи с размерами, порядовки, пошаговые инструкции |