Основные способы защиты металлоизделий от коррозии

05 Мар

Dasha2023-02-07T13:27:58+03:00

Комментарии к записи Основные способы защиты металлоизделий от коррозии отключены

Коррозия представляет собой процесс разрушения металлопроката из-за воздействия химических или электрохимических воздействий. Простыми словами, это ржавчина, которая возникает в процессе эксплуатации изделий по причине частого контакта металла с влагой, почвой или другой агрессивной средой. Согласно последним подсчетам развитые страны несут около 5 % ущерба от национального дохода в связи с возникновением коррозии, поэтому борьбе с ней уделяется весомое значение.

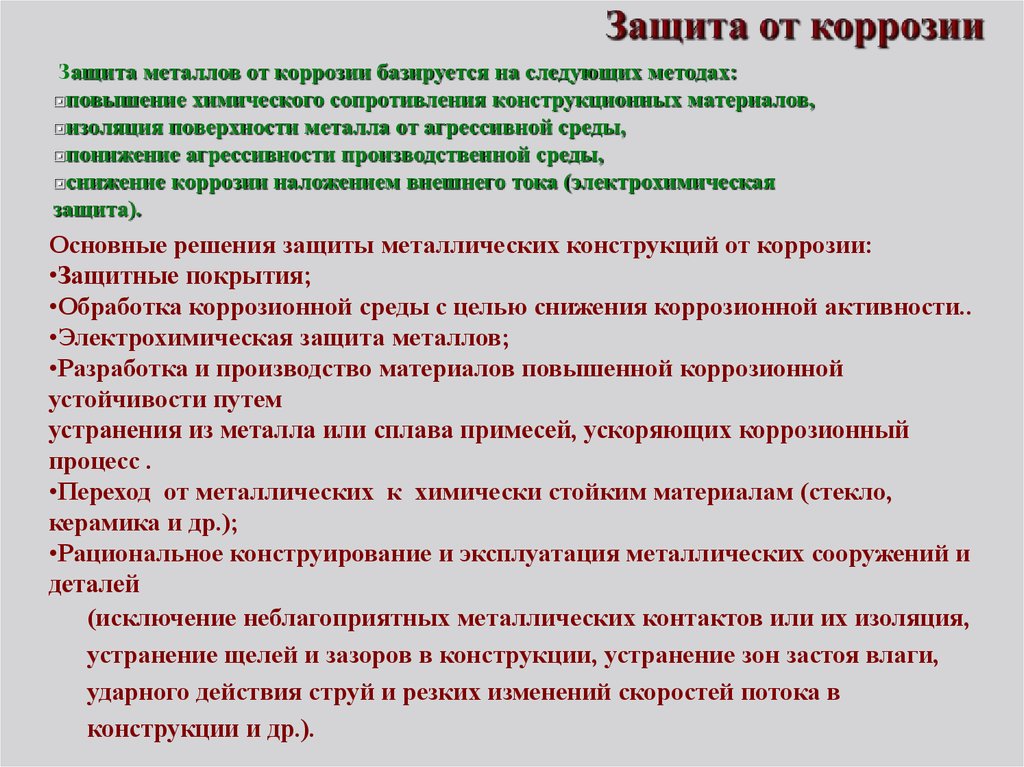

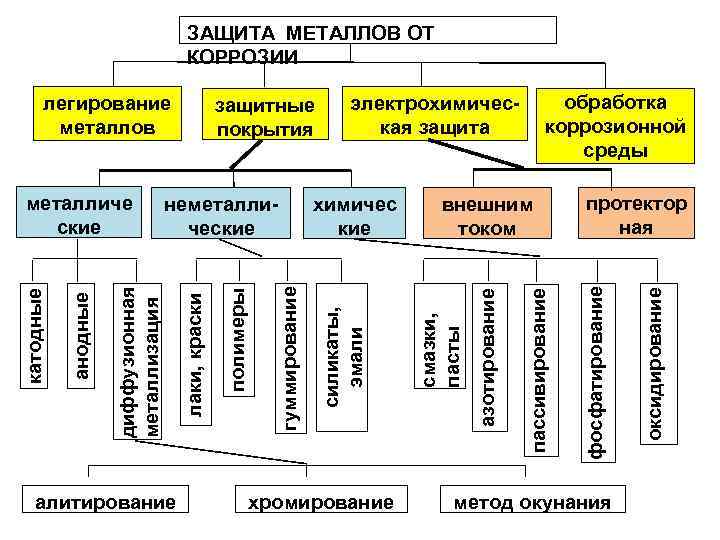

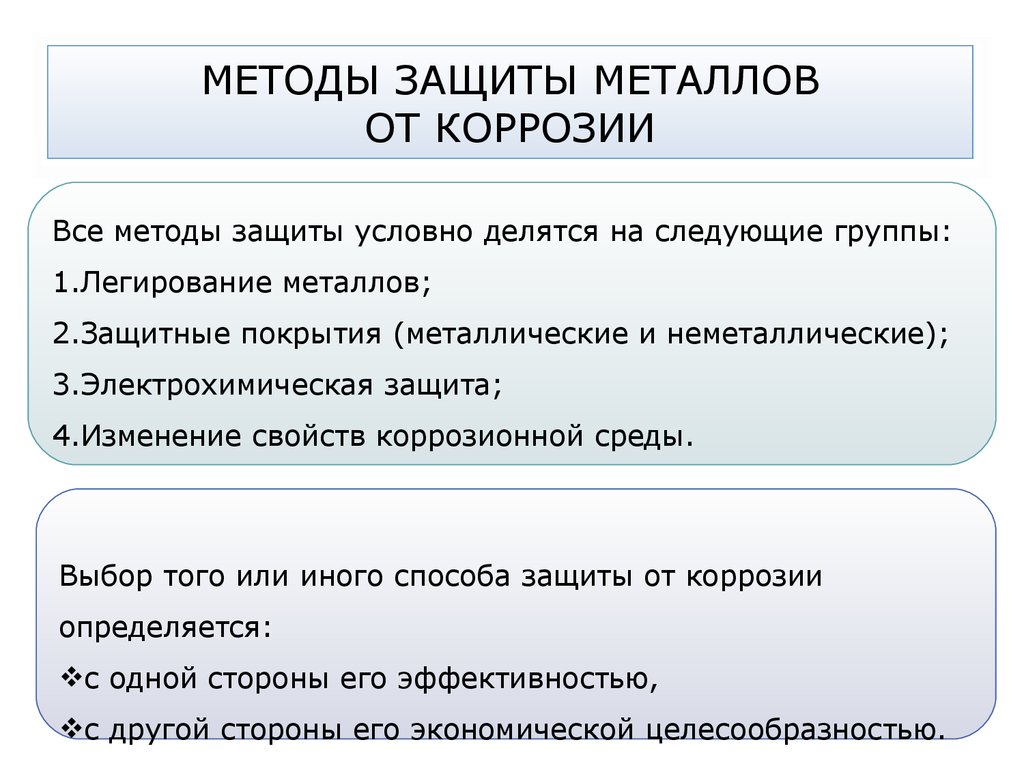

Защита металлов от возникновения ржавчины базируется на ряде принципов:

- Изолирование поверхности от агрессивных факторов;

- Улучшение химсопротивления материала;

- Снижение агрессивности среды;

- Электрохимическая защита.

Некоторые методы используются еще на этапе производства, другие же — в процессе эксплуатации.

Какие из них наиболее эффективны?

Проявляться коррозия на металлических изделиях, в том числе и на двутавровой балке, может по-разному — поверхностное или глубинное проникновение, ржавый слой, окисление компонентов. Метод борьбы с этой проблемой подбирается в зависимости от особенностей условий эксплуатации конструкции. Очень важно определить природу процесса. Это может быть контакт с кислородом, химически активными веществами, влагой, почвой.

Самыми надежными и эффективными защитными мерами с проявлениями ржавчины считаются следующие методы:

- Защитные покрытия;

- Легирование;

- Металлизация;

- Изменение состава материала.

Рассмотрим каждый из них подробнее.

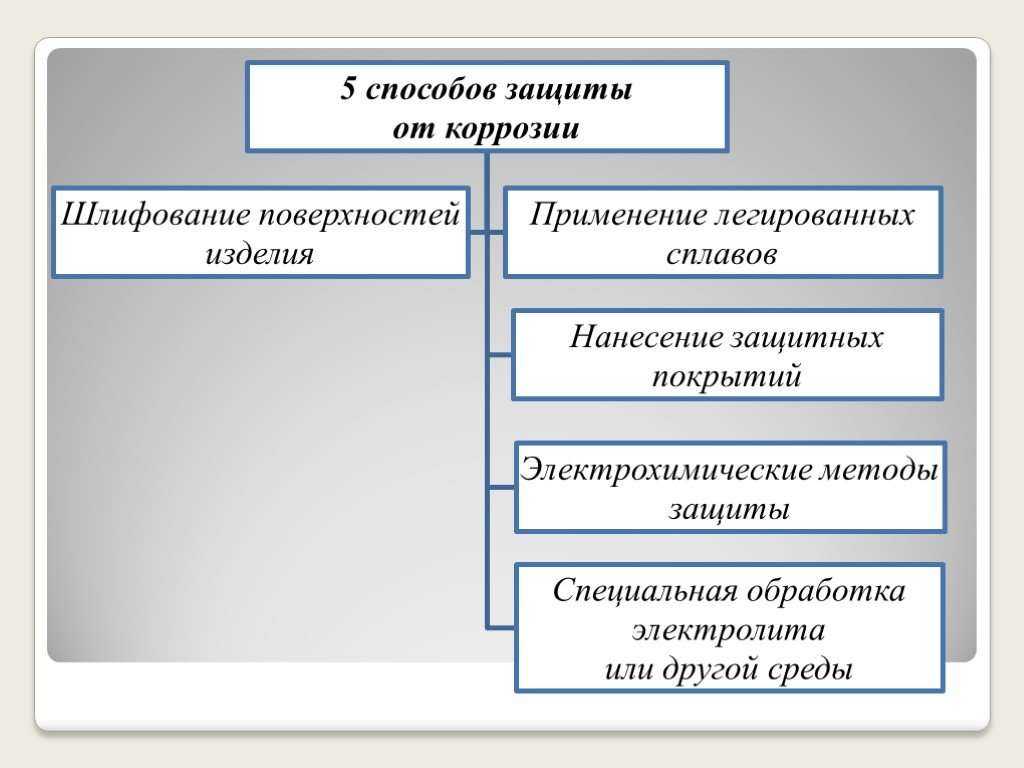

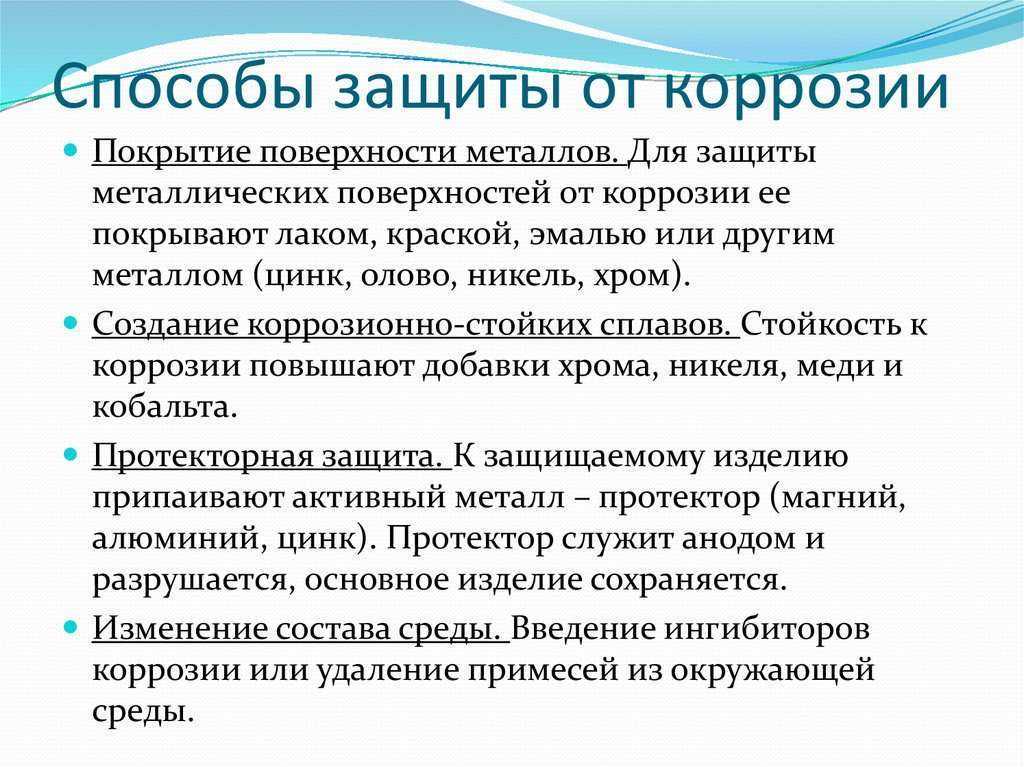

Использование защитных покрытий

Поверхностная защита металлических балок может выполняться как нанесением специальных пленок, так и окрашиванием конструкций. В быту чаще всего для этих целей используется краска, содержащая в своем составе алюминий. Задача такого способа – перекрыть поступление кислорода к поверхности стали, тем самым защитить ее от разрушений. Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Вне зависимости от состава покрытий к ним предъявляется ряд требований: отличные адгезионные качества, возможность сохранять свои характеристики в агрессивной среде.

Главными достоинствами защитных покрытий является простота реализации и доступная цена. Но вот только долговечность их, к сожалению, невелика.

Химические покрытия металла

Основываются на покрытии металлических конструкций специальной пленкой, устойчивой к воздействию кислорода, влаги, перепаду температур. Речь идет о оксидировании, сульфидировании и т.п.

Процедура выполняться может в горячем и холодном состоянии и требует наличия специального оборудования. Есть у этого метода один недостаток — защитная пленка изменяет цвет изделия, что в некоторых ситуациях не совсем уместно.

Легирование

Выполняется на стадии производства изделий. При изготовлении детали, конструкции в металл вводятся специальные добавки. Чаще всего ими является марганец, хром, которые придают стали устойчивости к агрессивной среде.

Например, для возведения высоток используется исключительно легированная сталь для максимальной надежности и защиты от экстремальных климатических условий.

Металлизация

Заключается в покрытии поверхностного слоя деталей присадком расплавленного металла. Процедура выполняется с помощью пульверизатора.

Изменение состава атмосферы

Это может быть вакуумирование или среда инертных газов. Достаточно эффективные способы, но довольно дорогостоящие, так как требуют использования дополнительного оборудования.

Вывод: производители много сил и ресурсов тратят на то, чтобы изделия были устойчивы к коррозии и прослужили долгую службу. В связи с этим можно быть уверенным, что металлоизделия будут надежно защищены от ржавчины, обеспечена максимальная устойчивость и надежность конструкции, но только при условии приобретения ее у надежных поставщиков.

способы защитить металл от ржавчины в быту, выбор покрытия

Содержание

- 1 Разновидности коррозии

- 2 Защита от коррозии в промышленности и быту

- 3 Краски для покрытия металлических изделий

- 4 Этапы работ по борьбе с коррозией в быту

Интенсивное развитие производства стали, как правило, предполагает поиск новых средств и способов, которые позволяли бы предотвращать разрушение изделий из металла. Создание инновационных методик, связанных с защитой от коррозии, — это постоянный процесс. Изделия, сделанные практически из любого металла, могут терять свою работоспособность из-за воздействия химических и физических факторов извне. Последствия этого можно увидеть в виде ржавчины.

Создание инновационных методик, связанных с защитой от коррозии, — это постоянный процесс. Изделия, сделанные практически из любого металла, могут терять свою работоспособность из-за воздействия химических и физических факторов извне. Последствия этого можно увидеть в виде ржавчины.

Разновидности коррозии

Перед тем как защитить металл от ржавчины, следует узнать о существующих видах. Способ обеспечения антикоррозийной защиты находится в прямой зависимости от условий применения деталей. Потому принято выделять следующие типы:

- коррозия, которая связана с явлениями атмосферного характера;

- разрушение структуры металла в воде из-за наличия в ней солей и бактерий;

- деструктивные процессы, происходящие в грунте (почвенная коррозия).

Способы антикоррозионной защиты при этом должны подбираться в индивидуальном порядке, руководствуясь тем, в каких условиях будет эксплуатироваться изделие из металла.

Что касается типов поражения конструкций, то они могут быть следующими:

- ржавчина находится на всей поверхности изделия отдельными участками или сплошным покрытием;

- имеет вид пятен и проникает вглубь элемента;

- разрушает молекулы металла, приводя к трещинам;

- масштабное ржавление, при котором разрушается не только поверхность, но и более глубокие слои.

Типы разрушения бывают и комбинированными. В некоторых ситуациях их очень сложно определить на глаз, особенно при точечном ржавлении.

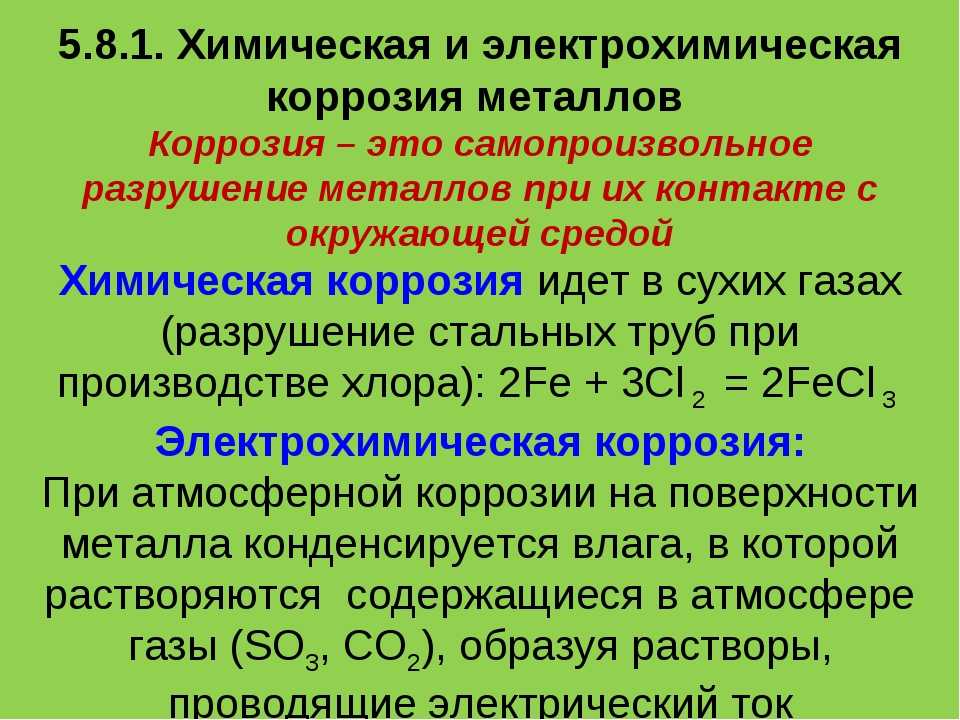

Принято выделять химическую коррозию. При контакте с нефтяными продуктами, спиртами и иными агрессивными веществам происходит особая реакция, которая сопровождается высокой температурой и выделениями газа.

При электрохимической коррозии поверхность металлического сплава соприкасается с водой (электролитом). При этом осуществляется диффузия материала. Электролит обуславливает появление электротока, а электроны металла замещаются и приходят в движение, в результате чего возникает ржавчина.

Электролит обуславливает появление электротока, а электроны металла замещаются и приходят в движение, в результате чего возникает ржавчина.

Обеспечение защиты от коррозии и выплавка стальных изделий — две взаимосвязанные вещи. Коррозия причиняет существенный ущерб постройкам хозяйственного или промышленного назначения. Кроме того, этот процесс может привести к катастрофе, если говорить, например, об опорах электропередач, мостах, заграждениях и т. д.

Защита от коррозии в промышленности и быту

Необходимо обеспечить металлу надежную защиту от коррозии. Все условия, когда требуется защита металлов от коррозии, кратко можно поделить на промышленные и бытовые.

В промышленности существует несколько вариантов антикоррозийной защиты:

- Пассивация. В процессе производства в сталь добавляются другие металлические сплавы (молибден, никель, ниобий). Эти материалы характеризуются отличными эксплуатационными свойствами и высокой стойкостью к агрессивным воздействиям.

Эти разновидности стали принято называть легированными.

Эти разновидности стали принято называть легированными. - Нанесение на поверхность стали каких-то других металлов. При этом на изделии образуется защитное покрытие. Зачастую для данной цели применяется алюминий, кобальт и хром.

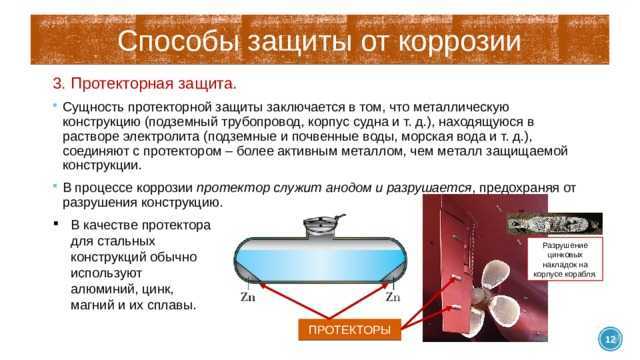

- Применение специальных протекторов и анодов. При контакте детали с водой происходит разрушение протектора, который образует защитное покрытие. Такая методика часто используется в производстве деталей для морских буровых установок и судов.

Промышленные способы обеспечения антикоррозийной защиты очень разнообразны. К ним относится и покрытие специальной стекловолоконной эмалью, и химическая защита, и многие другие.

Антикоррозийная защита материала в домашних условиях подразумевает применение ЛКМ-покрытий и химических средств. Свойства защитного плана обеспечивают сочетанием разных элементов: смол на основе силикона, ингибиторов, полимеров, металлической стружки и пудры.

Следует отметить, что перед окрашиванием детали, ее нужно обработать специальным преобразователем коррозии или грунтовкой, иначе ее эксплуатационные свойства будут быстро уменьшаться.

Сегодня в продаже встречается несколько разновидностей преобразователей ржавчины:

- Средства-грунтовки. Характеризуются высокой адгезией с металлическими поверхностями, способствуют выравниванию покрытия перед покраской. Во многих грунтовках содержатся ингибиторы, тормозящие коррозийные процессы. Кроме того, заблаговременное нанесение слоя грунтовки позволяет сэкономить на окрашивании.

- Химические препараты. Преобразуют окись железа в более безопасные вещества, которым не страшна коррозия. Такие средства называются стабилизаторами.

- Составы, преобразующие ржавчину в обычные соли.

- Масла и смолы, уплотняющие и связывающие ржавчину, обеспечивая ее нейтрализацию.

Специалисты советуют подбирать краску и грунтовку какого-то одного производителя, чтобы их химический состав не имел особых отличий.

Краски для покрытия металлических изделий

Краски, предназначенные для обработки металлических поверхностей, бывают обычными и термостойкими. В большинстве случаев применяются три типа составов: эпоксидные, акриловые и алкидные. Есть и специальные краски антикоррозийного типа, которые обладают следующими достоинствами:

- эффективно защищают покрытие от атмосферных воздействий и перепадов температур;

- с легкостью наносятся валиком, кисточкой или распылителем;

- многие из них являются быстросохнущими;

- обладают широким выбором расцветок;

- отличаются долговечностью.

Что касается самых недорогих и доступных средств, то тут следует обратить внимание на обыкновенную серебрянку. В составе этого покрытия есть алюминиевая пудра, образующая защитную пленку на обработанном им изделии.

В составе этого покрытия есть алюминиевая пудра, образующая защитную пленку на обработанном им изделии.

Этапы работ по борьбе с коррозией в быту

Методы борьбы с коррозией металлов предполагают определенную последовательность. Следует перечислить основные этапы этой работы:

- Перед тем как наносить преобразователь или грунтовую смесь, поверхность необходимо полностью очистить от маслянистых пятен, следов коррозии и различного рода загрязнений. Для этих мер можно воспользоваться болгаркой или щетками с металлическим ворсом.

- После этого можно приступать к нанесению слоя грунтовки, которая затем должна впитаться и как следует просохнуть.

- Далее на поверхность наносится пара слоев. Перед тем как наносить второй слой, нужно дождаться полного высыхания первого. В процессе работы обязательно нужно пользоваться защитными очками, перчатками и специальным респиратором, так как все применяемые вещества и составы являются токсичными.

Антикоррозийная защита металлических сплавов — очень непростой процесс. В промышленности он начинается на стадии расплавления стали. Производители ЛКМ-покрытий занимаются совершенствованием своей продукции, увеличивая ее долговечность и стойкость.

Предотвращение коррозии металла — APX York Sheet Metal

Предотвращение коррозии металла

Когда вы слышите термин «коррозия», вы, скорее всего, думаете о старом ржавом металле. Вы можете подумать об оранжево-коричневых тонах старого колеса телеги или о красноватых оттенках разрушающегося корпуса корабля, нуждающегося в покраске. Или вы можете увидеть автомобильные кладбища, где некогда классические автомобили ржавеют до своего первоначального железного состояния.

Коррозия является естественным явлением, которое со временем происходит со всеми металлическими изделиями. То, что вы могли бы назвать «ржавлением», — это всего лишь одна из форм коррозии, при которой изделия из железа и стали окисляются в присутствии кислорода и воды. Многие другие металлы подвержены угрозе коррозии, включая алюминий, латунь, бронзу и даже самые высокие сорта нержавеющей стали. К счастью, коррозию металла можно предотвратить. Защита от коррозии может сэкономить американской экономике огромные суммы, ежегодно теряемые природным энергетическим циклом, заложенным в металле.

Многие другие металлы подвержены угрозе коррозии, включая алюминий, латунь, бронзу и даже самые высокие сорта нержавеющей стали. К счастью, коррозию металла можно предотвратить. Защита от коррозии может сэкономить американской экономике огромные суммы, ежегодно теряемые природным энергетическим циклом, заложенным в металле.

Национальная ассоциация инженеров-коррозионистов (NACE) считается всемирным авторитетом в области коррозии, члены которой по всему миру совместно работают над решениями по борьбе с коррозией. Согласно их международному исследованию IMPACT 2016 года, ущерб от коррозии ежегодно обходится в 2,5 триллиона долларов США — значительную сумму, которую можно было бы сэкономить с помощью надлежащих методов защиты от коррозии.

Несмотря на то, что коррозия наносит огромный ущерб мировой экономике, борьбе с коррозией и ее предотвращению уделяется мало внимания. Коррозия затрагивает почти каждую часть повседневной инфраструктуры от транспорта до поставщиков коммунальных услуг. Это также может привести к катастрофическим событиям, таким как авиакатастрофы и поломки мостов, которые стоят денег и человеческих жизней. Предотвращение коррозии металлов и ее далеко идущих последствий начинается с понимания причин коррозии.

Это также может привести к катастрофическим событиям, таким как авиакатастрофы и поломки мостов, которые стоят денег и человеческих жизней. Предотвращение коррозии металлов и ее далеко идущих последствий начинается с понимания причин коррозии.

Что вызывает коррозию?

Чтобы понять причины коррозии, необходимо знать, что такое коррозия. Консультативный совет по материалам Национальной академии (NMAB) определяет коррозию в двух отчетах Национального исследовательского совета. Коррозия — это ухудшение или ухудшение физических свойств материала в результате химических реакций в окружающей среде. Хотя неметаллические материалы, такие как стекло, пластик и керамика, технически могут подвергаться коррозии, наиболее распространенные процессы коррозии происходят с промышленными металлами.

Термин «коррозия» происходит от латинского слова corrodere , означающего «разгрызать на куски», которое имеет аналогичный корень слова «грызун». Коррозия — это медленное разрушение или разъедание вещей, которое имеет буквальное применение, например, с ржавлением или абстрактными последствиями, такими как разъедание эмоций или отношений. В материальном мире наибольший риск коррозии представляет металл.

В материальном мире наибольший риск коррозии представляет металл.

Окисление является наиболее распространенной формой коррозии металлов. Окислительная коррозия возникает, когда металлические предметы реагируют с кислородом и жидкой средой, такой как воздух или вода, чтобы сформировать более стабильное термодинамическое состояние. Синтетические металлы представляют наибольший риск коррозионного окисления, потому что они были изменены по сравнению с исходным состоянием руды путем добавления энергии для создания новых соединений и сплавов.

Эти промышленные продукты существуют в более высоком энергетическом состоянии, чем когда-то были их руды. В рамках естественного цикла эти материалы высвобождают энергию в результате коррозии, возвращаясь к своему первоначальному состоянию в течение длительного времени. Когда атомы металлов, таких как железо, подвергаются окислению, они высвобождают отрицательно заряженные ионы, которые накапливаются в материале и усугубляют коррозионный процесс. В самой основной форме коррозия представляет собой электрохимический процесс. Однако есть разные причины.

В самой основной форме коррозия представляет собой электрохимический процесс. Однако есть разные причины.

Основные причины коррозии металлов

В общем, может возникнуть пять основных причин коррозии металла, а также некоторые другие менее распространенные причины. Каждый содействующий фактор может действовать отдельно или в унисон с другим. Все это происходит везде, где металл имеет активную среду, подходящую для возникновения коррозии.

1. АТМОСФЕРНАЯ КОРРОЗИЯ

Безусловно, наиболее распространенной формой является атмосферная коррозия. Ее также называют равномерной или общей коррозией. Именно здесь происходит окисление всей поверхности металлического предмета, подвергающегося воздействию атмосферных условий. Эти условия включают воздух или кислород, влажность, такую как дождь, снег, лед или роса, солнечный свет, переносимые по воздуху загрязнители и колебания температуры. Хотя атмосферная коррозия обычно происходит на открытом воздухе, одни и те же процессы происходят под землей и под водой.

2. ГАЛЬВАНИЧЕСКАЯ КОРРОЗИЯ

Эта причина коррозии возникает, когда два разнородных металла электрически взаимодействуют при их соединении в изготовленном узле. Гальваническая коррозия или биметаллическая коррозия возникает, когда один материал создает электрический заряд, который передается другому, вызывая электрохимическое событие. Термины «благородный» и «активный» связаны с гальванической коррозией. Благородные металлы (катодные) более инертны, чем активные (анодные) металлы. Чем дальше разнесены катодные и анодные электрохимические реакции, тем быстрее они разрушают пораженный металл.

3. ТРЕЩЕВАЯ КОРРОЗИЯ

Это распространенная причина коррозии изделий, изготовленных из металла. Каждое собранное изделие имеет щели, такие как стыки или швы, восприимчивые к агрессивным условиям, вызывающим коррозию. Эти щели также могут быть трещинами, расколами или зазорами, возникающими в результате износа в течение жизненного цикла металлического предмета. Щели в экранированных зонах подвержены наибольшему риску коррозии. Эти микроокружения создают идеальные условия для задержанной влаги, застойных растворов и обедненного кислорода. Нередко щели загрязняются хлоридом или солью, что значительно ускоряет коррозионные электрохимические реакции.

Эти микроокружения создают идеальные условия для задержанной влаги, застойных растворов и обедненного кислорода. Нередко щели загрязняются хлоридом или солью, что значительно ускоряет коррозионные электрохимические реакции.

4. ЯЗЫЧНАЯ КОРРОЗИЯ

Точечная коррозия обычно возникает на внешней стороне металлического объекта, когда он равномерно подвергается воздействию атмосферных условий, но поверхность была защищена пленкой, такой как гальваническое покрытие, краска или порошковое покрытие. Со временем крошечные отверстия перфорируют или прорывают защитное покрытие и позволяют воде, химическим веществам и кислороду проникать под поверхность. Это также создает мини-окружение под пленкой, практически невидимое невооруженным глазом. Эти ямки растут под поверхностью пленки, пока не покроются пузырями. К тому времени коррозия вызвала значительные структурные повреждения.

5. МИКРОБНАЯ КОРРОЗИЯ

Эта форма коррозии возникает, когда незащищенный металл остается в контакте с шламом или почвой. Как воздухоносные (аэробные), так и воздушно-пустотные (анаэробные) условия приводят к коррозионному действию. Чрезмерное присутствие воды ускоряет рост микробов, которые буквально «разъедают» металл. Наиболее агрессивными микробами являются сульфатредуцирующие бактерии. Они могут за короткое время разрушить незащищенное металлическое изделие, если не будут приняты меры электрохимического контроля.

Как воздухоносные (аэробные), так и воздушно-пустотные (анаэробные) условия приводят к коррозионному действию. Чрезмерное присутствие воды ускоряет рост микробов, которые буквально «разъедают» металл. Наиболее агрессивными микробами являются сульфатредуцирующие бактерии. Они могут за короткое время разрушить незащищенное металлическое изделие, если не будут приняты меры электрохимического контроля.

6. ДРУГИЕ ПРИЧИНЫ КОРРОЗИИ

Существуют также менее известные и более редкие причины коррозии. Одним из них является высокотемпературная коррозия, которая происходит, когда металлические предметы постоянно подвергаются сильному нагреву. Ярким примером являются выхлопные отверстия реактивного двигателя. Мета-пыление является еще одной причиной коррозии. Это происходит в условиях высокого содержания углерода и сернистого газа, когда металл быстро подвергается коррозии, превращаясь в мелкий порошок. Распад сварных швов и удары ножом также вызывают коррозию металлического оборудования. Здесь отверстия в швах допускают попадание веществ, вызывающих коррозию.

Здесь отверстия в швах допускают попадание веществ, вызывающих коррозию.

Коррозия — естественный процесс. Разрушение металла неизбежно и является частью энергетического цикла природы. Это если производители и ремонтники металлов не предпримут превентивные меры для сохранения своей продукции.

Как предотвратить коррозию металла

Ключом к предотвращению коррозии металла является остановка или замедление электрохимических сил, вызывающих коррозию. Некоторые металлы более подвержены коррозии, чем другие. Одним из основных факторов предотвращения коррозии является выбор металлической основы с низким риском коррозии с учетом ее предполагаемого применения и окружающей среды, в которой она используется.

Также крайне важно оценить, какие причины коррозии могут выдержать изделие, чтобы предотвратить электрохимическое разрушение. Надземные приложения имеют самые высокие атмосферные условия, которые угрожают продукту. Как правило, лучшая защита от коррозии — это верхнее покрытие, такое как краска или запекаемый порошок. Подземные приложения также выигрывают от использования, но они обычно нуждаются в антигальванической обработке, чтобы остановить электрическую активность.

Подземные приложения также выигрывают от использования, но они обычно нуждаются в антигальванической обработке, чтобы остановить электрическую активность.

Коррозия металла может быть неизбежной при правильном времени и условиях. Однако коррозионные и инженерные исследования позволили найти краткосрочные и среднесрочные решения для замедления кинетического процесса, вызывающего коррозию и ложащегося экономическим бременем на общество. Вот основные типы методов предотвращения коррозии, с которыми работают ученые и инженеры:

- Дизайн продукта: Ученые и инженеры постоянно совершенствуют существующие технологии и разрабатывают новые коррозионностойкие металлы. Это включает в себя разработку передовых компьютерных моделей, которые имитируют реальные условия без затрат времени и средств, необходимых для тестирования продуктов в реальных условиях. Конструкторские работы проходят ускоренные испытания в контролируемых условиях. Здесь недавно разработанные металлические сплавы обеспечивают наименьшую коррозионную активность металлов.

Кроме того, тестирование передовых покрытий и отделки позволяет точно прогнозировать характеристики без необходимости проведения полевых испытаний.

Кроме того, тестирование передовых покрытий и отделки позволяет точно прогнозировать характеристики без необходимости проведения полевых испытаний. - Снижение риска: Одни и те же инструменты и базы данных для проектирования изделий позволяют металлургам снижать риск отказа изделия в реальном времени. На протяжении многих лет снижение риска коррозии происходило на основе долгосрочных исследований и опыта в отношении того, какие металлические сплавы и защитные покрытия оказывали наименьшее коррозионное воздействие. Сегодня снижение риска начинается с применения правильных коррозионно-стойких металлов в рабочей среде, а затем с подбором правильной защиты в виде покрытий и электрохимического заземления.

- Обнаружение коррозии: Металлисты и инженеры-конструкторы контролируют существующие продукты, здания и компоненты инфраструктуры для обнаружения коррозии на разных стадиях. Высокотехнические датчики и удаленные мониторы предоставляют информацию о коррозионных реакциях, которые просто не могут быть обнаружены человеческим зрением и прикосновением.

Обнаружение коррозии металлов играет большую роль в профилактических программах. Оценка текущих коррозионных повреждений, обнаруженных в существующих материалах, дает прогноз для прогнозирования деградации и предотвращения серьезных отказов.

Обнаружение коррозии металлов играет большую роль в профилактических программах. Оценка текущих коррозионных повреждений, обнаруженных в существующих материалах, дает прогноз для прогнозирования деградации и предотвращения серьезных отказов. - Прогноз коррозии: Исследования и разработки, а также методы обнаружения и смягчения последствий позволяют научным моделям прогнозировать, какие металлические изделия будут противостоять воздействиям окружающей среды. Научные данные также позволяют разработчикам прогнозировать, какие материалы обречены на провал. Прогнозы, основанные на свойствах металлов, распространяются на предоставление точных рецептов коррозионно-стойких покрытий и способов их успешного применения для защиты продуктов. Благодаря прогнозам, основанным на информации, лучшие материалы и лучшие защитные покрытия продолжают развиваться и делают мир более безопасным.

Какие металлы вызывают наибольшую и наименьшую коррозию?

Истинные металлы редко встречаются в запасах полезных ископаемых Земли. Большинство настоящих металлов, таких как золото, серебро и платина, по своей природе не вызывают коррозии. Они по своей природе устойчивы к коррозии и пользуются большим спросом, поэтому они могут быть такими дорогими.

Большинство настоящих металлов, таких как золото, серебро и платина, по своей природе не вызывают коррозии. Они по своей природе устойчивы к коррозии и пользуются большим спросом, поэтому они могут быть такими дорогими.

Другие металлы, такие как медь, алюминий и латунь, также обладают отличной коррозионной стойкостью. Этих материалов больше, чем драгоценных металлов, и они менее затратны по объему. Недостатком латуни, меди и алюминия является то, что для их переработки в полезные продукты требуется значительное количество энергии. Эта энергия накапливается в их молекулярном составе и делает их уязвимыми для природной программы рециркуляции энергии электрохимической коррозии.

Медь — интересный металл. Он находится в относительно большом количестве и с ним легко работать. Однако медь не нуждается в покраске или порошковом покрытии, чтобы защитить ее от коррозии. При контакте с воздухом и водой медь создает собственную защиту, называемую пассивацией. Вспомните знаменитую достопримечательность Америки — Статую Свободы. Его медное покрытие имеет богатую зеленоватую патину, которая естественным образом противостоит коррозии без дополнительной помощи.

Его медное покрытие имеет богатую зеленоватую патину, которая естественным образом противостоит коррозии без дополнительной помощи.

Алюминий также образует пассивирующий защитный слой. Без сероватой и пятнистой патины блестящий необработанный алюминий несколько вызывает коррозию. Судостроители часто используют алюминий для корпусов и надстроек, отчасти потому, что алюминий легкий, а отчасти потому, что он хорошо работает с продуктами, называемыми расходуемыми анодами. Эти небольшие цинковые или магниевые блоки или аноды поглощают коррозионные электрохимические реакции алюминия и жертвуют собой, сначала подвергаясь коррозии.

Из-за угрозы коррозии даже стойкие металлы, такие как алюминий, часто покрываются защитным слоем. Многие алюминиевые изделия, предназначенные для атмосферного воздействия, проходят обработку на этапе производства. На алюминиевые строительные изделия, такие как сайдинг и водосточные желоба, нанесено порошковое покрытие, которое сохраняется в течение многих лет воздействия суровых погодных условий.

Прочие металлические сплавы хорошо противостоят коррозионным условиям. Нержавеющая сталь представляет собой смесь железа и хрома. Несмотря на коррозионную стойкость нержавеющей стали, изделия, изготовленные из нержавеющей стали, часто требуют нанесения защитных покрытий или регулярного антикоррозионного обслуживания. Вот список распространенных металлов, от наиболее до наименее коррозионных металлов:

- Магний и сплавы: Либо, либо разбитые, либо издевавшие

- Цинк и сплавы: , вылетел, не нанесенный на лифу или выделению

- : . как нержавеющая сталь

- Алюминий: Плавленный или с кадмиевым покрытием

- Свинец: Цельный или с покрытием

- Олово: Необработанное и припаянное свинцом

- Нержавеющая сталь7: Используется для легированной стали

- Brass: Including bronze and alloys

- Copper: Solid or plated

- Nickel: Including titanium alloys

- Silver: Solid or plated

- Gold: Solid or plated

- Platinum : Включая золото-платиновые сплавы

Лучшие металлы для использования

В большинстве случаев можно использовать четыре надежных и экономичных металла. Каждый из них имеет свои свойства, и выбор металла зависит от вашего конкретного применения. Это может быть изготовление на заказ листового металла, изготовление корпуса на заказ, изготовление из стали или алюминия. Независимо от вашей цели, выбор лучшего металла для использования всегда включает в себя обеспечение надлежащей отделки, такой как порошковое покрытие.

Каждый из них имеет свои свойства, и выбор металла зависит от вашего конкретного применения. Это может быть изготовление на заказ листового металла, изготовление корпуса на заказ, изготовление из стали или алюминия. Независимо от вашей цели, выбор лучшего металла для использования всегда включает в себя обеспечение надлежащей отделки, такой как порошковое покрытие.

Порошковое покрытие — это исключительно надежный процесс защиты от коррозии. Это включает в себя подачу питания на чистый металлический продукт и распыление на него сухого порошка. Электростатическая реакция позволяет порошку прилипать или прилипать к продукту. После этого металлический продукт поступает в духовку, где запекается при температуре 400 градусов по Фаренгейту. Металл с порошковым покрытием является одним из самых экономичных и долговечных способов обработки металлов, доступных на сегодняшний день.

APX York Sheet Metal обеспечивает первоклассное изготовление металла и порошковое покрытие. Наши услуги включают проектирование продукции, гибку металла, прокатку металла, лазерную резку, механическую обработку, резку металла и сварку. Сопротивление коррозии является одним из главных приоритетов APX York Sheet Metal, поэтому мы всегда используем эти четыре лучших металла для создания коррозионно-стойких продуктов:

Сопротивление коррозии является одним из главных приоритетов APX York Sheet Metal, поэтому мы всегда используем эти четыре лучших металла для создания коррозионно-стойких продуктов:

- Оцинкованная сталь

- Углеродистая сталь

- Нержавеющая сталь

- Алюминий

Связаться с APX York Sheet Metal

Мы гордимся тем, что являемся ведущим производителем металлоконструкций на заказ в центральной Пенсильвании и на севере Мэриленда. За более чем 70 лет существования APX York Sheet Metal заработала репутацию благодаря превосходному качеству и надежности как в производстве листового металла, так и в обслуживании клиентов. Как ценный клиент, вы сталкиваетесь с короткими сроками выполнения заказов и растущими затратами. В APX York Sheet Metal мы понимаем это и стремимся обеспечить низкую стоимость и короткие сроки выполнения работ.

Свяжитесь с APX York Sheet Metal сегодня для всех ваших коррозионностойких металлических работ. Нам достаточно позвонить по телефону 717-767-2704, или вы всегда можете связаться с нами онлайн.

Четыре способа предотвращения коррозии промышленных компонентов – HTS Coatings

Коррозия обходится обрабатывающей промышленности приблизительно в 17,6 миллионов долларов в год. Мы видим это повсюду; на кухонных ножах или колесной нише грузовика. Коррозия — большая проблема. Коррозия возникает, когда металлы реагируют с природными элементами в окружающей среде с образованием оксидов, гидроксидов или сульфидов. Наиболее распространенной причиной коррозии производственных компонентов является оксид железа. Керамика и полимеры также могут подвергаться коррозии, но это редко происходит до того, как начнутся другие формы деградации. Если мы хотим, чтобы компоненты машин работали дольше и предотвращали коррозию, с этим можно бороться четырьмя способами.

Выбирайте коррозионностойкие материалы

Самый простой способ предотвратить коррозию — убедиться, что компоненты изготовлены из коррозионностойких материалов. Эти материалы обычно представляют собой металлические сплавы, такие как никель-алюминий или нержавеющая сталь 310. Недостатком этого метода является то, что изготовление компонента исключительно из этих материалов обходится дорого, и часто трудно оправдать затраты из-за ограниченного срока службы детали. Кроме того, эти материалы обычно не могут быть закалены до достаточно высокой твердости, чтобы избежать износа; это означает, что вы жертвуете износостойкостью ради защиты от коррозии. Деталь будет хорошо защищена от коррозии, но может легко выйти из строя из-за повседневного износа в производственной среде.

Недостатком этого метода является то, что изготовление компонента исключительно из этих материалов обходится дорого, и часто трудно оправдать затраты из-за ограниченного срока службы детали. Кроме того, эти материалы обычно не могут быть закалены до достаточно высокой твердости, чтобы избежать износа; это означает, что вы жертвуете износостойкостью ради защиты от коррозии. Деталь будет хорошо защищена от коррозии, но может легко выйти из строя из-за повседневного износа в производственной среде.

Защита от стихии

Как упоминалось ранее, коррозия возникает при воздействии природных элементов; обычно вода и воздух. Чтобы предотвратить коррозию, убедитесь, что компоненты машины находятся вдали от ненужных источников воды и защищены в среде с контролируемым климатом. Это может быть очень сложно в обрабатывающей промышленности, поскольку большинство компонентов используются в суровых промышленных условиях. Большинство производственных условий связано с воздействием воды или других агрессивных химических веществ и материалов. Скважинный инструмент, например, не всегда может вступать в непосредственный контакт с водой, скажем так, но он будет сталкиваться с буровым шламом и почвой, которые содержат воду и другие коррозионно-активные вещества. То же самое касается компонентов насоса. Это решение не всегда может быть реализовано в каждой рабочей среде.

Скважинный инструмент, например, не всегда может вступать в непосредственный контакт с водой, скажем так, но он будет сталкиваться с буровым шламом и почвой, которые содержат воду и другие коррозионно-активные вещества. То же самое касается компонентов насоса. Это решение не всегда может быть реализовано в каждой рабочей среде.

Содержите компоненты в чистоте

Помимо полной защиты от неблагоприятных промышленных условий, поддержание чистоты компонентов является еще одним способом предотвращения коррозии. Удаление внешних материалов, вызывающих коррозию, может замедлить химические реакции, вызывающие коррозию. Поддержание компонентов в чистоте требует регулярного технического обслуживания и перерывов в производстве. Держите под рукой несколько компонентов, чтобы один из них можно было вывести из эксплуатации для очистки, это поможет сократить время простоя, но хранить запасные части просто на полке может быть дорого. Всегда полезно содержать компоненты в чистоте, сухости и хранить в помещении с контролируемым климатом, но это не всегда возможно.

Термальный спрей

Мы не можем всегда держать компоненты вдали от агрессивных сред или выделять время на их очистку после каждого использования. Лучшим решением было бы приобретение компонентов, изготовленных из коррозионно-стойких материалов, но это не всегда возможно с финансовой точки зрения и не обеспечивает все необходимые рабочие характеристики. Более экономичным решением будет термонапыление. Термическое напыление позволяет покрывать недорогие компоненты коррозионно-стойкими материалами. Добавляя защитный слой к компонентам машины, он может предотвратить коррозию и даже замедлить износ и эрозионное повреждение. Даже если на компоненте уже появились признаки коррозии, термическое напыление можно использовать для ремонта поверхности или предотвращения дальнейшего повреждения. Для удаления поврежденного материала и замены его коррозионно-стойкой поверхностью можно использовать методы механической обработки и шлифования. Термическое напыление используется в качестве защитного покрытия на новых компонентах или в качестве решения для ремонта и капитального ремонта ранее подвергшихся коррозии.