Причины и последствия коррозии: прямые и косвенные потери

Коррозия – это постоянно прогрессирующий процесс повреждения металла. Он вызывается различными внешними факторами, приносит серьезные убытки. Также велика опасность того, что из-за ржавения стали может потеряться несущая способность металлоконструкций. Потенциально, это способно привести не только к экономическим издержкам, но и к человеческим жертвам.

Рассмотрим, какими могут быть последствия коррозии металла. Также затронем вопрос о проведении исследования процессов, методах защиты от подобного разрушительного воздействия.

Основные аспекты исследования проблемы коррозии

Несмотря на то, что человечество давно знакомо с проблемой коррозии, исследования протекания процесса и методов борьбы с ними продолжаются и сегодня. Это обусловлено тремя основными аспектами, которые помогает получить научное изучение проблемы:

- Экономическая эффективность. Понимание того, что может стимулировать окисление материала и коррозию в определенных условиях, позволяет существенно уменьшить экономические издержки.

Это касается разрушения отдельных металлических изделий – от труб и котлов, до деталей станков, теплообменной техники, емкостей. Чем больше служит такое изделие, тем меньше нужно тратить на ремонт и потенциальную замену.

Это касается разрушения отдельных металлических изделий – от труб и котлов, до деталей станков, теплообменной техники, емкостей. Чем больше служит такое изделие, тем меньше нужно тратить на ремонт и потенциальную замену. - Увеличение надежности оборудования. Существуют области, в которых выход оборудования из строя может приводить к серьезным опасным последствиям. Пример – разрушение турбин на АЭС и ТЭС, проблемы с хранением отходов, представляющих повышенную биологическую опасность, потенциально способные нанести вред, как человеку, так и окружающей среде.

- Обеспечение сохранности фонда металлических изделий. Один из факторов – постепенное истощение мировых запасов полезных ископаемых. Многие страны начинают обращать внимание на то, что в будущем вполне может возникнуть вероятность нехватки металла. В таком случае человечество столкнется с серьезными проблемами.

Многие компании, которые работают в производстве оборудования или изготовлении металлических изделий сами финансируют различные исследования в данной области. Они ожидают получения значимой экономической отдачи в будущем, повышения безопасности производства.

Они ожидают получения значимой экономической отдачи в будущем, повышения безопасности производства.

Прямые потери в результате действия коррозии

Все потери в результате развития коррозии можно разделить на прямые и косвенные. Прямые потери прописываются как стоимость на повышение трудозатрат, ремонт, демонтаж и установку новых конструкций из металла.

Также к категории прямых затрат относится возникновение проблем с дополнительной обработкой металла после того, как на нем были замечены признаки коррозии. Организация защиты и борьба с последствиями электрохимической коррозии также требует серьезных затрат денег.

Также можно отнести к прямым потерям добавочные расходы. Они связаны с тем, что в местах с повышенным риском ржавения есть необходимость использования более дорогих материалов – защищенной стали, специальной коррозийной обработки.

Приходится тратиться на покупку ингибиторов для уменьшения воздействия коррозии, борьбу с потенциальными условиями, которые могли бы спровоцировать появление коррозии в помещении, где установлено стальное изделие.

О том, насколько серьезными оказываются прямые потери, говорит простая статистика. Она показывает, что в мире каждый год тратится до двух миллиардов долларов в год и это только в области дорожного строительства.

Не менее 4,2% от всего валового национального продукта уходит на компенсацию таких проблем.

При этом ученые заявляют, что использование качественных мер защиты позволяет сократить потери на 15%. Одна из задач современной науки заключается в том, чтобы отыскать методы по дальнейшему уменьшению потенциальных прямых расходов.

Что относится к косвенным расходам

Кроме прямых, также существуют и косвенные потери. Это большая группа факторов, которые потенциально могут сказаться на общих затратах вашей компании. Рассмотрим наиболее важные среди них:

- Простои оборудования. Из-за того, что металлические конструкции и детали оказываются затронутыми коррозией, потребуется время на их замену. Часто это приводит к тому, что производство, трубопровод или другие промышленные объекты начинают простаивать.

Это всегда приводит к убыткам.

Это всегда приводит к убыткам. - Уменьшение объема поставки готовых продуктов. Речь идет о том, что под действием ржавения, потенциально могут появляться утечки, пробои. По этой причине происходит отток нефтепродуктов, газа, воды и других товаров.

- Снижение мощности. Существует большая опасность того, что в силу большого накопления продуктов коррозии, будет снижаться уровень теплообмена, ухудшаться теплопроводность. Если говорить о трубах, нарастание ржавчины с внутренней стороны приводит к уменьшению проходимости. И такие проблемы присутствуют во многих отраслях, в том числе, в машиностроении, инженерных коммуникациях и других отраслях.

- Сильное загрязнение продукции. Важно понимать, что если труба начинает ржаветь, продукты коррозии могут смешиваться с передаваемой по трубопроводу определенной рабочей средой. Таким образом, могут загрязняться нефтепродукты, вода и даже газ. Конечное качество товара будет хуже – это всегда приводит к возникновению множества проблем при поставках.

- Устранение последствий аварий. Также к косвенным потерям можно отнести и вероятность того, что из-за коррозии могут появиться потери передаваемого рабочего вещества. Утечки приносят большой вред. Часто приходится тратить большие деньги на выплату многочисленных штрафов. Также есть вероятность, что из-за ржавения появится вероятность взрыва и появления многих других проблем.

Выводы

Существует множество причин и последствий коррозии. Они приводят к потере оборудования, наносят сильный вред здоровью человека, ведут к гигантским издержкам. Одним из наиболее эффективных методов избежания такой ситуации становится применение метода цинкования.

Наша компания активно занимается горячим цинкованием с 2007 года. Большой опыт и передовое оборудование позволяет работать с самыми разными типами металлоконструкций. Среди основных преимуществ обращения к нам, говорит:

- Три цеха горячего цинкования. Это позволяет нам справляться даже с большими объемами заказов.

- Большие мощности. Они составляют до 120 тысяч тонн в год.

- Одна из самых глубоких ванн для цинкования в ЦФО. Ее глубина составляет 3,43 метра – это помогает работать даже с очень большими деталями без потери качества.

Мы работаем на передовом оборудовании от KVK KOERNER и EKOMOR. Обработка проводится в четком соответствии с ГОСТ 9.307-89. Чтобы узнать подробности работы с нами, оставьте заявку на сайте или звоните нам по указанным телефонам. Быстро рассчитаем стоимость оцинковки вашего заказа, а также ответим на другие интересующие заказчиков вопросы.

Вернуться к статьям

Поделиться статьей

Коррозия металлов | План-конспект урока:

Коррозия металлов

Задачи:

Образовательные.

• Дать понятие о коррозии металлов.

• Рассмотреть виды классификации коррозии по различным признакам.

• Показать методы защиты от коррозии.

Воспитательные.

• Проиллюстрировать принцип познаваемости мира, возможность использования информационных технологий для описания и понимания химических процессов, происходящих в окружающей среде.

Развивающие.

• Развивать познавательный интерес, умение логически мыслить, прогнозировать, находить и объяснять причинно-следственные связи.

Тип урока: изучение нового материала.

Методы обучения: объяснительно — иллюстративный с элементами проблемного обучения, аналитический (задачи).

Оборудование: компьютер, мультимедийный проектор, экран, мультимедийная презентация, серная кислота, цинк, медная проволока, пробирка.

Форма проведения: урок-лекция

План:

1. Организационно-мотивационный этап.

2. Лекция с показом презентации «Коррозия металлов».

3.Ролевая игра «Пресс-конференция»

4. Решение производственных задач.

5. Рефлексия.

Ход мероприятия.

1. Вводное слово учителя.

Учитель. Здравствуйте. Садитесь. Сегодня наше занятие посвящено одной из проблем решаемой человечеством — коррозии металлов. Слайд №1

Прежде, чем перейти к лекции и просмотру презентации, предлагаю выполнить задание: на доске записаны вопросительные слова: что?, почему?, как? Составьте, пожалуйста, вопросы к теме «Коррозия металлов» используя данные вопросительные слова.

Фронтальный опрос учащихся с фиксированием лучших вопросов на доске.

Например:

— Что такое коррозия металлов?

— Почему возникает коррозия металлов?

— Как защитить металл от коррозии?

Учитель. Скажите, пожалуйста, какова будет цель нашего урока?

Ученики. Получить ответы на поставленные вопросы.

Учитель. Хорошо, сейчас вы прослушаете лекцию, фиксируя на листах бумаги краткие ответы на вопросы, которые находятся на доске по вариантам, а в конце лекции я проверю ваши работы.

2. Лекция. Показ презентации.

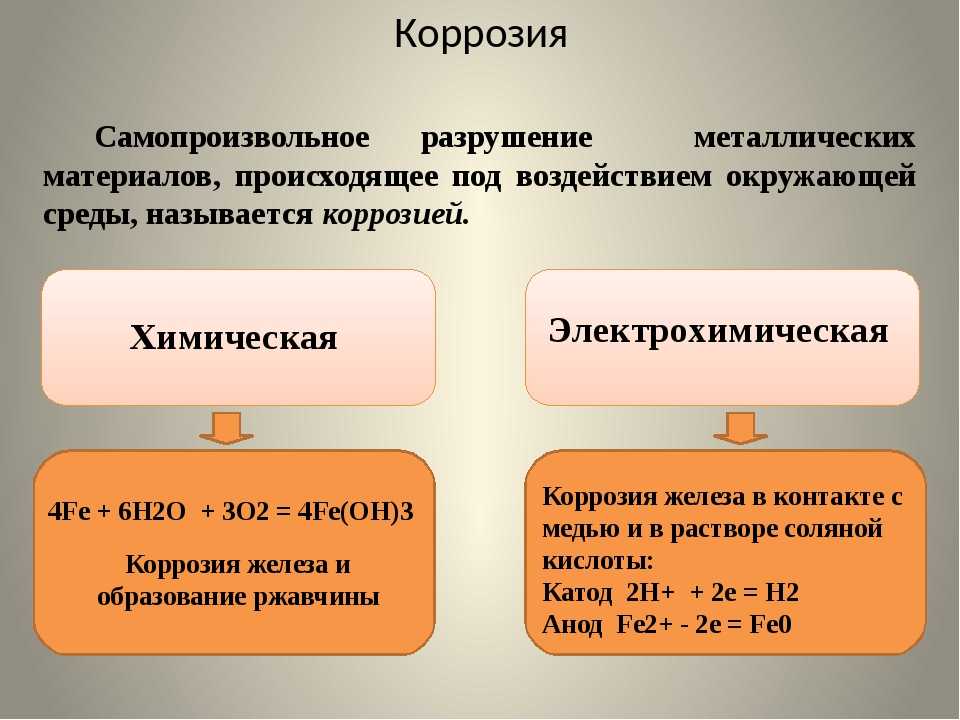

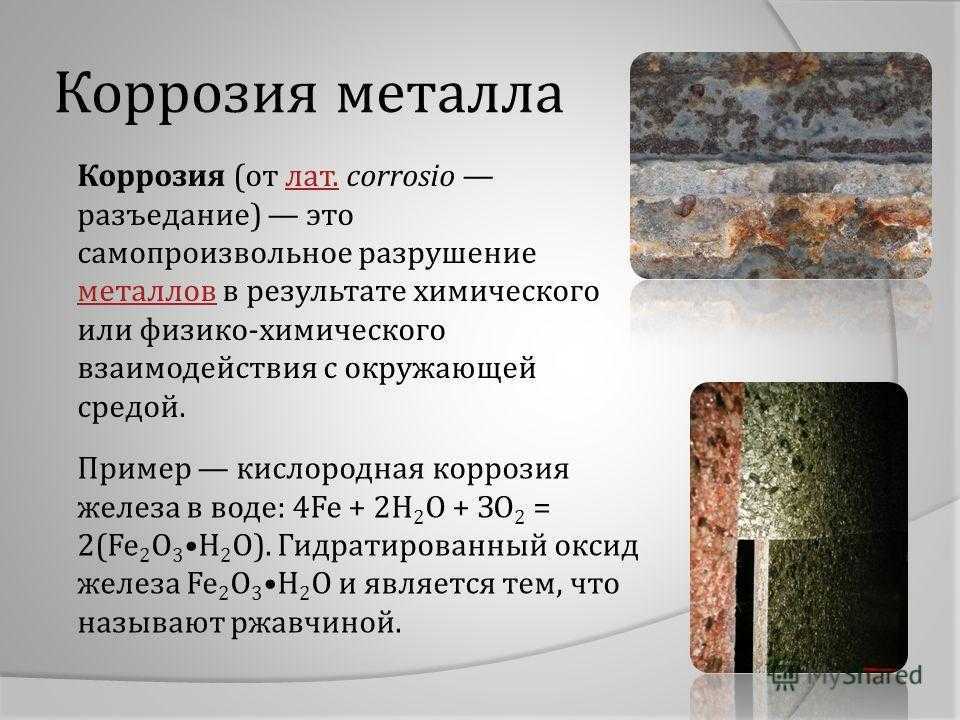

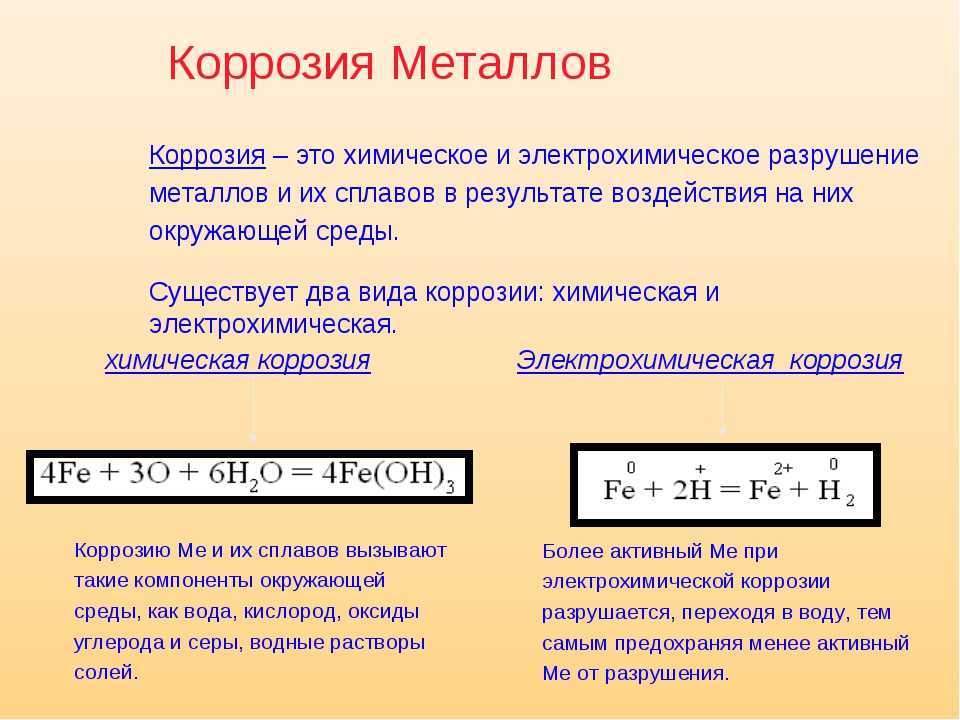

Слово коррозия происходит от латинского «corrosio», что означает разъедать, разрушать. Ученые дают следующее определение коррозии Слайд №2: «1. Коррозия – это процесс самопроизвольного разрушения металла под действием окружающей среды». Запишите его в тетрадь.

Далее рассмотрим коррозию с позиции человека, считая, что коррозия – это вредное явление. Слайд №3 . Ежегодно в мире по причине коррозии теряется 20 млн. тонн металла, в России – 5-6 млн. тонн. По сравнению с затратами на восстановление металла более существенными являются косвенные потери, которые могут привести к человеческим жизням: взрыв газо- и нефтепровода, прорыв водопровода, поломка деталей автомобиля, изнашивание металлоконструкций зданий, мостов, разрушение памятников и т.д.

тонн. По сравнению с затратами на восстановление металла более существенными являются косвенные потери, которые могут привести к человеческим жизням: взрыв газо- и нефтепровода, прорыв водопровода, поломка деталей автомобиля, изнашивание металлоконструкций зданий, мостов, разрушение памятников и т.д.

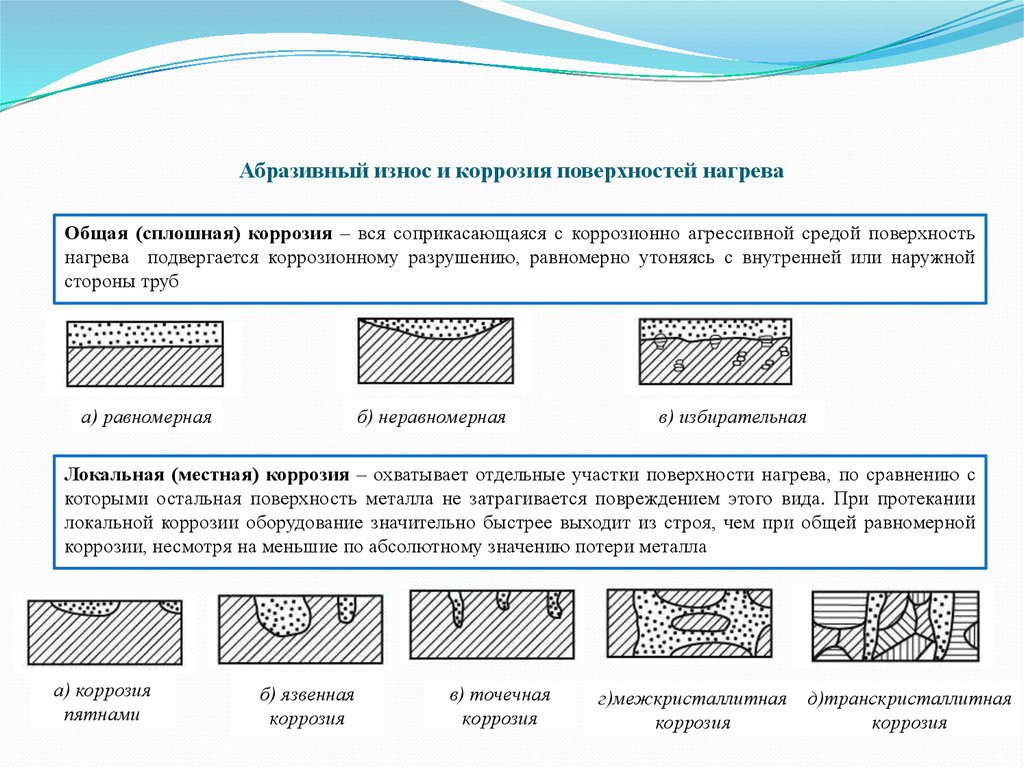

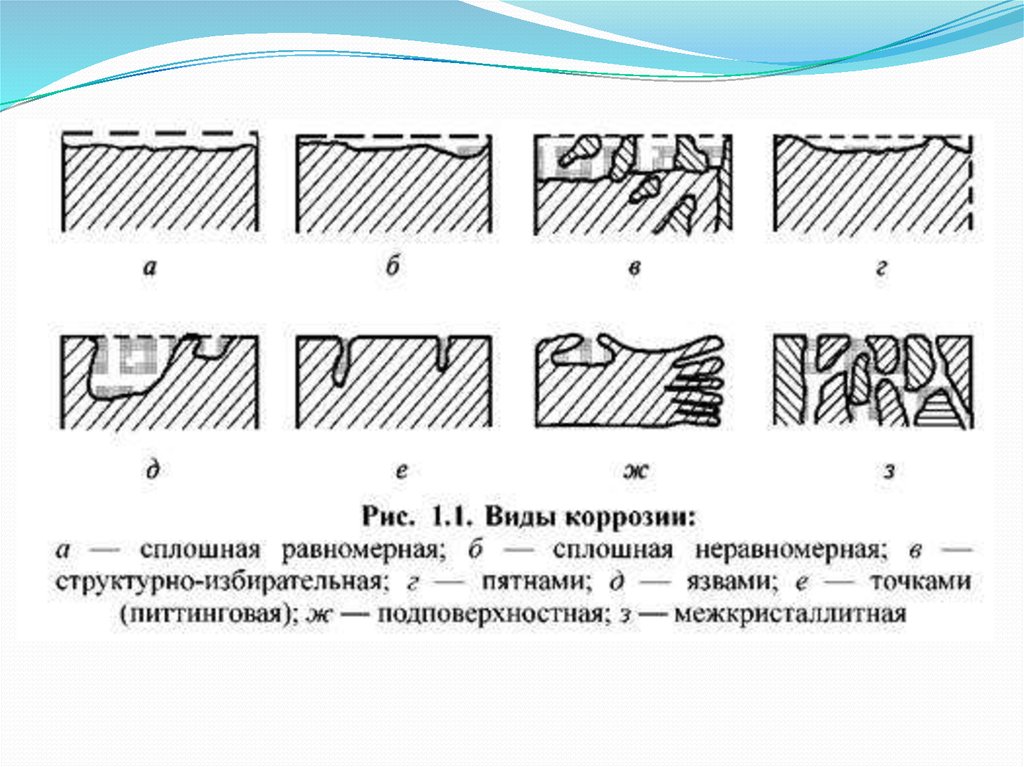

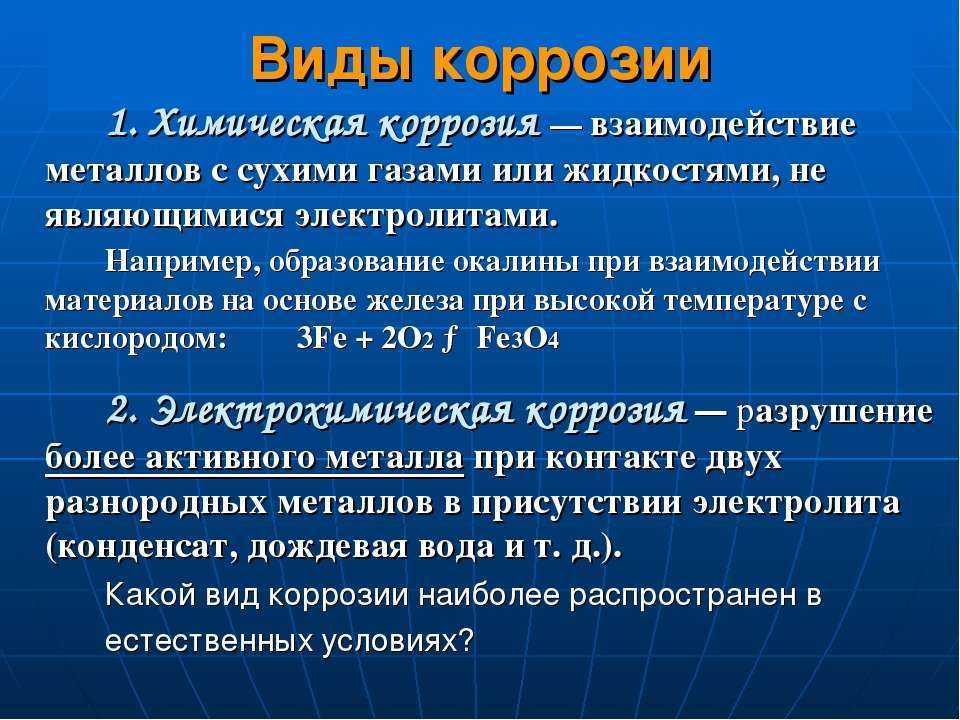

Виды коррозии. Слайд №5. На следующих слайдах рассмотрим классификацию коррозии. На Слайде № 6. дана общая схема классификации коррозии, записывать ее не надо так как, дальше все указанные виды коррозии рассмотрим более подробно.

По виду коррозионной среды. Слайд № 7, Слайд №8

— Газовая (в газах при высоких температурах, при отсутствии влаги)

— Атмосферная (кислород, углекислый газ, сернистый газ, вода и др.)

— Жидкостная (морская, речная, водопроводная вода)

— Почвенная (вода, соли, имеющиеся в почве газы)

— Блуждающими токами (разрушаются металлоконструкции, находящиеся в зоне блуждающего тока, характерен в местах, где проложены рельсы для электропоездов).

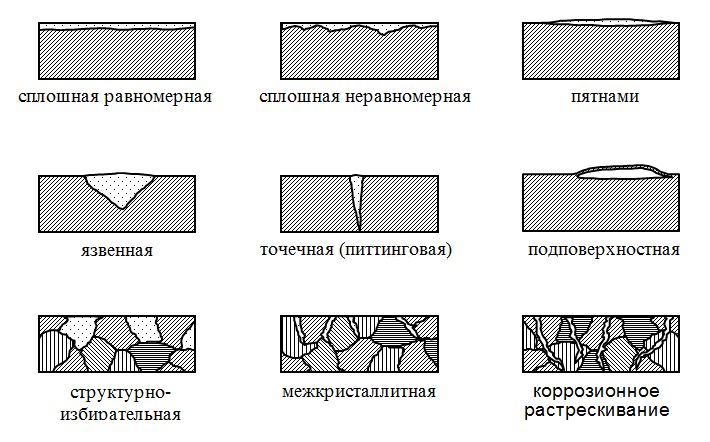

По характеру разрушений. Слайд №9 , Слайд №10.

— Сплошная (распределяется по всей поверхности металла): равномерная, неравномерная.

— Местная коррозия Слайд №11 (разрушаются отдельные участки поверхности металла): язвенная, точечная, пятнами.

Вопрос: какая из представленных на слайде коррозий является наиболее опасной?

В процессе беседы приходят к выводу: наиболее опасной из всех видов коррозии является точечная. Она мало заметна, но проникает в глубь металла, что может вызвать поломку деталей при незначительном ударе «где тонко, там и рвется».

Причины возникновения местной коррозии- соль, рассыпанная на дорогах и морская соль. По процессам. Слайд№13 ,

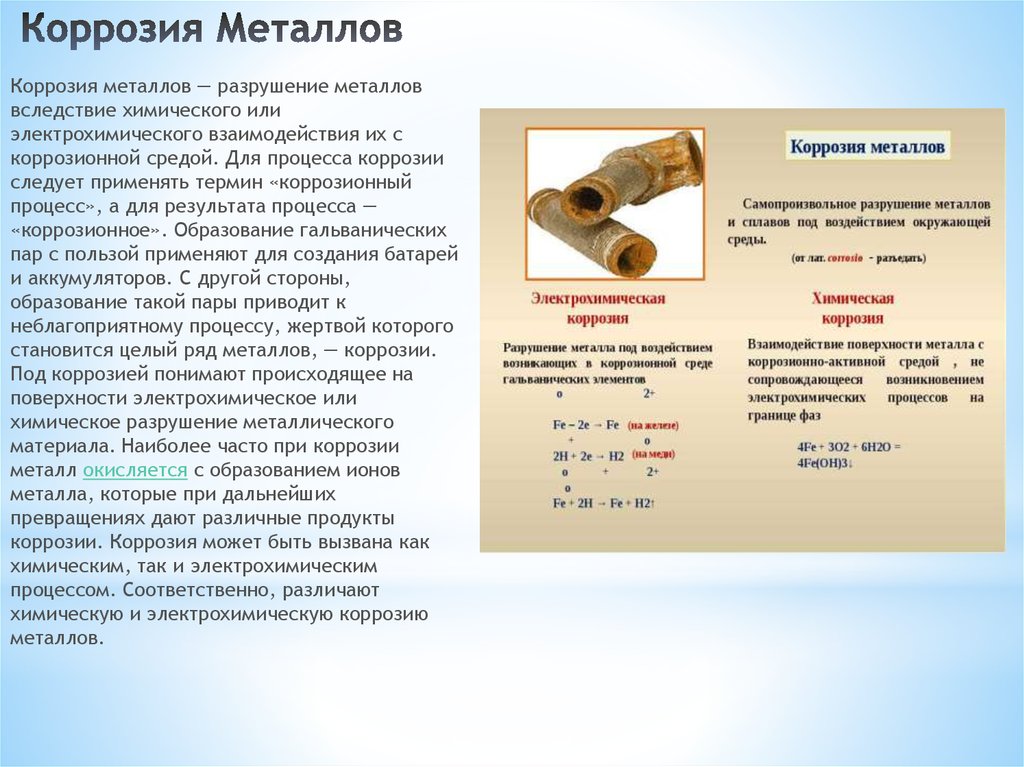

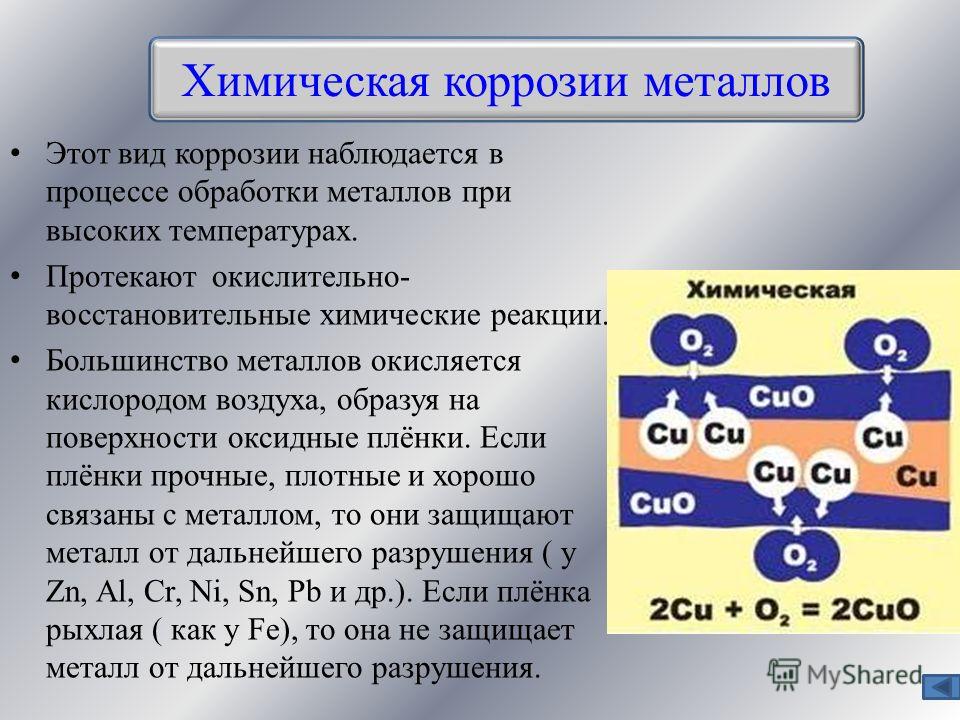

Различают химическую и электрохимическую коррозии.

— Химическая коррозия Слайд № 14.– самопроизвольное разрушение металлов в среде окислительного газа (кислорода, галогенов и т.д.) при повышенных температурах или в жидких не электролитах. Газовая: 2Fe + 3Cl2 = 2FeCl3, 4Fe + 3О2 = 2Fe2 О3

В жидких не электролитах: в нефти, сере, органических веществах. Cu + S = CuS,

Cu + S = CuS,

2Ag + S = Ag2S, 2Al + 6ССl4 = 3C2Cl6 + 3AlCl3

— Электрохимическая коррозия металлов Слайд № 15 – В местах соприкосновения двух металлов возникает разность потенциалов, происходит окислительно-восстановительная реакция. Такая коррозия называется электрохимической. Если два различных металла, находящихся в контакте между собой, опустить в водный раствор электролита, то металл более активный, расположенный в электрохимическом ряду напряжений левее, будет разрушаться, предохраняя тем самым менее активный металл от коррозии.

На этом процессе построена протекторная защита металла от разрушения.

Протекторная защита. Слайд №21. Защищаемое изделие соединяют с более реакционноспособным металлом, который корродирует в первую очередь. Основной металл при этом не разрушается.

На слайде показан процесс, проходящий при протекторной защите железа цинком.

На защиту металлов и сплавов от коррозии тратятся большие средства. Зная об условиях течения процессов коррозии, вы сможете сами предложить способы защиты от нее.

Давайте на какое-то время представим, что прошло несколько лет, и вы становитесь хорошим профессионалом своего дела. Вас приглашают на конференцию, где будут затронуты вопросы защиты автомобилей от разрушения в процессе коррозии.

На столах у вас небольшие тексты, ознакомьтесь с ними. Итак, начнем нашу мини конференцию.

Текст 1

Способы защиты металла от коррозии производителями автомобилей

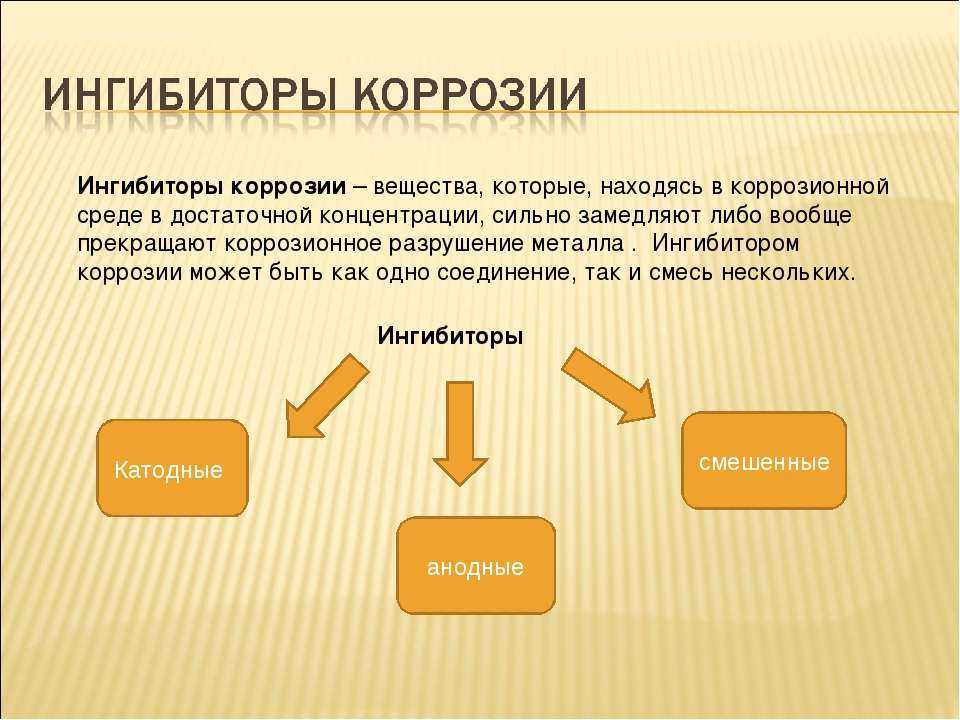

- Применение ингибиторов — это вещества, способные замедлять протекание химических процессов или останавливать их. Сейчас известно более 5 тыс. ингибиторов. Наиболее распространенный нитрат натрия.

- Нанесение защитных неметаллических покрытий: краска, лак, грунтовка, эмаль, пластмассы, смазочные масла.

- Нанесение защитных металлических покрытий: никелирование, хромирование, оцинковка.

Текст 2

Протектор на автомобиле.

При полной протекторной защите автомобиля осуществляется хромирование бамперов и элементов оформления, а детали кузова выполняют из оцинкованного листа (при изготовлении кузова из стали с цинковым покрытием толщиной всего 0,09 мм срок его службы увеличивается на 4 года и более).

Достаточно эффективную местную протекторную защиту не очень сложно осуществить и самому путем нанесения слоя цинка на поверхности той или иной стальной детали способом электролитического осаждения. Так, этим способом удобнее всего защищать наиболее подверженные воздействию влаги детали подвески и ходовой части автомобиля.

Текст 3

Для защиты от коррозии существует три метода: пассивный, активный и преобразующий.

Для активного метода сгодится защитное средство, создающее на металлической поверхности соединение, устойчиво защищающее машину от атмосферной коррозии. Из наиболее известных средств защиты отлично зарекомендовал себя препарат «Мовиль», его разработкой занимались специалисты из Москвы и Вильнюса, отсюда и название. Мовиль прекрасно конкурирует со шведским средством Тектил-309, его активно использовали автомобилестроители с АвтоВАЗа.

Способности Мовиля позволяют осуществить полную изоляцию и герметизацию обработанных поверхностей. Содержащийся в нём ингибитор способен вести активное сопротивление очагам ржавления. Поверхность металла можно обрабатывать, не снимая предыдущую битумную или мастичную изоляцию. Полностью закрывая собой обработанную поверхность, он ещё и просачивается сквозь трещины к металлу. Мовиль не только изолирует металл, но и останавливает начавшееся ржавление. Вытесняя влагу, он проявляет универсальные способности и позволяет использовать его в самых недоступных местах. Но Мовиль не совместим с синтетическими мастиками, он их разрыхляет, и отслаивает от металлической поверхности. Безжалостно он также относится к резиновым деталям. Это следует учесть при обработке.

Поверхность металла можно обрабатывать, не снимая предыдущую битумную или мастичную изоляцию. Полностью закрывая собой обработанную поверхность, он ещё и просачивается сквозь трещины к металлу. Мовиль не только изолирует металл, но и останавливает начавшееся ржавление. Вытесняя влагу, он проявляет универсальные способности и позволяет использовать его в самых недоступных местах. Но Мовиль не совместим с синтетическими мастиками, он их разрыхляет, и отслаивает от металлической поверхности. Безжалостно он также относится к резиновым деталям. Это следует учесть при обработке.

Текст 4

Для защиты от коррозии существует преобразующий метод.

Защита по принципу преобразующего метода основывается на приостановлении распространения ржавчины и превращение уже ржавых участков в грунт, впоследствии легко окрашиваемый и доступный к обработке мастиками. Самыми распространенными средствами подобной защиты являются «Феран» и «Омега-1».

Используя Омега-1, проследите, чтобы остатки средства, не вступившие в реакцию, были полностью удалены.

Феран не только останавливает развитие коррозии, но и создает слой защиты.

Для защиты хромированных деталей перед зимой используйте лак «Антикор». Перед нанесением протирают поверхность смоченной в скипидаре или спирте ветошью с зубным порошком или мелом. Также имеется в продаже средство «Хромофикс», он специально создан для защиты хромированных поверхностей.

Текст 5

Медленно, но уверенно атмосферная коррозия превращает ваш автомобиль в ржавое корыто. И если этому процессу не противостоять то кузов машины по прошествии нескольких десятков лет сгодится разве, что для сдачи в металлом. Для защиты от этой неприятности существует три метода: пассивный, активный и преобразующий.

Для пассивного метода защиты используются специальные мастики, они создаются на битумной (реже каучуковой или смоляной) основе, в состав их входят разнообразные масла, волокнистые вещества и графит. Для их нанесения предварительно очищают днище и накладывают его толстым слоем. Т.О. происходит не только защита от влаги и воздуха, но и от механических повреждений. Плюс появляется шумоизолирующий эффект. Обратите внимание на тщательность обработки поверхности. Попадание влаги под мастику может создать обратный эффект.

Плюс появляется шумоизолирующий эффект. Обратите внимание на тщательность обработки поверхности. Попадание влаги под мастику может создать обратный эффект.

Привлекательность мастик заключается в сохранении эластичности даже в мороз. Но они подвержены эрозии, за обработанной поверхностью нужно постоянно следить и при необходимости производить обновления. Создавая определённый дискомфорт мастики доступнее и дешевле лакокрасочных покрытий.

Текст 6

По данным Шведского института коррозии, примерно 40% машин образца 1998–1999 гг. успели проржаветь. Из более свежих авто 2000–2001 гг. уже сгнило каждое пятое! Обозначены и «лидеры» – худшими из худших признаны Mazda 626 , «форды» моделей «Фокус» и «Мондео», а также, представьте себе, «Мерседес» Е-класса!

Хотя производители этих марок лихо увеличивают гарантию на отсутствие сквозной коррозии до 10–12 лет.

Коррозируют, в первую очередь, точечные сварные и вальцованные соединения – именно их труднее всего защитить от ржавчины. (Показаны на рис.)

(Показаны на рис.)

Самыми ржавеющими оказались точечные сварные соединения – например, порога и заднего крыла: такие участки гниют куда интенсивнее, нежели обработанные вальцованные соединения.

Подчеркнем главную мысль – в гниении всех автомобилей виноват вовсе не плохой металл! С его качеством как раз все в порядке – а вот неудачный дизайн детали вместе с неграмотной конструкцией и непродуманной технологией как раз и приводит к тому, что защитное покрытие не защищает детали авто. В одном месте – слишком острые углы, в другом – забыли про вентиляцию, или выполнили точечную сварку, которая является лучшим другом ржавчины…

Тем, кто намерен обеспечить своим авто нормальную защиту, мы настоятельно рекомендуем дополнительную антикоррозионную обработку – что бы там ни обещали производители.

Текст 7

Правильный уход за автомобилем

Кузовной ремонт — это звучит не просто страшно, но еще и очень «дорого». Действительно, лучше свое авто от таких неприятностей уберечь. Но как это сделать? Правильный уход за автомобилем позволит продлить срок службы его основных узлов и кузова.

Но как это сделать? Правильный уход за автомобилем позволит продлить срок службы его основных узлов и кузова.

Если говорить именно о кузове автомобиля, то, пожалуй, самая большая проблема, которую приходится решать – это образование ржавчины. Причем страдают от этого и отечественные и европейские авто. В отношении проблем с ржавчиной на кузове все авто пожалуй равны, ведь «железная чума» не щадит никого. Так что же делать? Прежде всего, постоянно осматривать свой автомобиль на предмет повреждений лакокрасочного покрытия. И если вы обнаружили даже небольшие царапины, следует сделать все возможное для их устранения.

Для этого можно действовать различными способами. Если скол краски располагается на капоте, то вряд ли у влаги есть шанс задержаться в нем надолго. И все же, будет лучше хотя бы закрасить поврежденный участок, что вполне можно сделать самостоятельно своими руками.

А вот на скрытых поверхностях ремонт следует проводить более тщательно и иметь некоторые знания жестяночно-малярных работ. Прежде всего, необходимо обработать участок фрезой, затем зашпаклевать, загрунтовать и только после этого нанести краску. В некоторых «тяжелых» случаях поврежденный участок вырезается, а на его место устанавливается заплатка.

Прежде всего, необходимо обработать участок фрезой, затем зашпаклевать, загрунтовать и только после этого нанести краску. В некоторых «тяжелых» случаях поврежденный участок вырезается, а на его место устанавливается заплатка.

Текст 8

Профилактика коррозии

Что касается профилактики, то тут такие советы:

Обеспечьте в гараже отличную вентиляцию и применяйте антикоррозийную обработку Раст стоп.

При отсутствии гаража не ленитесь пользоваться чехлами (тентами). Материал тентов должен быть брезент или специальные плёнки. Используйте специальные подпорки, устанавливаются они так, чтобы обеспечить свободную циркуляцию воздуха. От обычных тряпичных чехлов откажитесь, толку от их использования никакого и даже возможен вред.

Для продления службы резиновых деталей рекомендуется использовать пасту «Суодис». Её наносят очень тонким слоем на поверхность уплотнителя ватным тампоном, а потом в течение суток сушат. Частично сохраняющий эффект окажет протирание резиновых уплотнителей ветошью, смочив её предварительно в глицерине.

- Какие же меры в первую очередь предпринимают производители автомобилей, чтобы защитить его от процессов коррозии?

- Ставят ли протекторы на автомобиль?

- Какие профилактические меры необходимо принимать автовладельцу?

- Как правильно ухаживать за автомобилем владельцу, чтобы увеличить срок службы своего транспорта?

- Какие существуют 3 метода защиты?

- Какие современные средства надежно защитят наш автомобиль по активному методу, пассивному и преобразующему?

- Какие места в автомобиле оказываются самыми незащищенными от коррозии?

- Можете ли вы назвать марки автомобилей, которые являются самыми некачественными в коррозионной стойкости?

ИТАК вернемся к вопросам, поставленным в начале урока — Что такое коррозия металлов?- Почему возникает коррозия металлов?- Как защитить металл от коррозии?

Закрепление

Решение производственных ситуаций

- Деталь в стальном кузове скрепили алюминиевым болтом.

Железо или алюминий начнут быстро коррозировать в этой паре?

Железо или алюминий начнут быстро коррозировать в этой паре? - Вещества, которые замедляют коррозию называются ингибиторами?

- Автослесарь решил в автомобиле гайки крепления коллектора навернуть на стальные шпильки. В наличии оказались латунные (основа сплава — цинк) и медные гайки. Какие гайки лучше выбрать

- К стальному днищу машины была предложена протекторная защита. Какой металл для этого лучше применить: Мg или Cu?

- Какой автомобиль быстрее закончит срок своей службы — городской или из сельской местности?

Подводим итоги урока.

5 распространенных типов коррозии

Распространенные типы коррозии, встречающиеся в промышленных, морских/оффшорных и нефтегазовых объектах, включают 5 основных категорий. Это то, что мы рассмотрим в этом сообщении в блоге, включая предложения о том, как это предотвратить.

Металлы, подвергающиеся воздействию коррозионных веществ, подвержены повреждениям, которые могут повлиять на долговечность и безопасность сплава. Это огромная проблема для секторов промышленности с учетом экологических соображений. Например, в морской и оффшорной промышленности инженерам потребуются металлы, способные противостоять воздействию морской воды.

Это огромная проблема для секторов промышленности с учетом экологических соображений. Например, в морской и оффшорной промышленности инженерам потребуются металлы, способные противостоять воздействию морской воды.

1. Гальваническая коррозия

Гальваническая коррозия возникает при контакте двух отдельных металлов/сплавов друг с другом. Этот тип коррозии возникает, когда

а) Когда металлы электрохимически разнородны

б) Металлы находятся в электрическом контакте

в) Металлы подвергаются воздействию электролита

2. Однородная коррозия

‘ при воздействии определенных сред, таких как почвы и природные воды. Ржавчина появится при наличии равномерной коррозии.

3. Точечная коррозия

При этом типе коррозии на металле появляются пятна и ямки. Это тип локальной коррозии, что означает, что коррозия ускоряется из-за воздействия на область металла, на которой в противном случае защитное покрытие или слой разрушились.

4. Коррозионное растрескивание под напряжением

Коррозионное растрескивание под напряжением

При таком типе коррозии может произойти неожиданный внезапный отказ. Нарушение прочности сплавов при растяжении при высоких температурах является обычной ситуацией для коррозионного растрескивания под напряжением.

5. Водная коррозия

«Водная коррозия представляет собой электрохимическую реакцию материалов во влажной среде, приводящую к ухудшению материала и его жизненно важных свойств». – Что такое водная коррозия от Corrosionpedia.com

Предотвращение коррозии

Существуют различные способы предотвращения воздействия коррозии. Каждый тип коррозии будет отличаться методом предотвращения.

Однако, как правило, выбор правильного коррозионно-стойкого металла для начала может предотвратить необходимость дальнейшей обработки и методов предотвращения.

Некоторые методы профилактики, требующие постоянного обновления и обслуживания, могут быть проблематичными как с экономической, так и с практической точки зрения. Инвестиции в высокопроизводительный сплав избавят вас от многих хлопот.

Инвестиции в высокопроизводительный сплав избавят вас от многих хлопот.

Очень важно отметить, что каждый коррозионностойкий металл имеет свои свойства и состав, который справится с одним видом коррозии лучше, чем с другим.

Вот почему выбор правильного материала жизненно важен с точки зрения стоимости, доступности и, самое главное, безопасности.

Выбор материала и рекомендации

| Проблема коррозии | Решение |

|---|---|

| Гальваническая коррозия | По возможности избегайте смешивания фитингов и клапанов |

| Равномерная коррозия | Ограничьте или предотвратите это, выбрав подходящий сплав |

| Точечная коррозия | Высокая стойкость к точечной коррозии будет важным фактором для любого сплава |

| Коррозионное растрескивание под напряжением | Избегайте поверхностных механических напряжений. Необходима устойчивость к растрескиванию под напряжением. |

| Водная коррозия | Металлы с фантастической устойчивостью к морской воде Напр. Инконель 625 |

Пожалуйста, подайте заявку на БЕСПЛАТНОЕ руководство формата A5 по выбору специальных металлов для трубных фитингов и клапанов0098 – Таблицы коррозионной стойкости

– Доставка и производство

– Свойства материалов

Monel 400, Incoloy, Inconel, Hastelloy и др.

Дополнительная информация:

Специальные металлы

Типы коррозии по Merinox

9 различных типов коррозии

🕑 Время чтения: 1 минута

Коррозия – это процесс разрушения металла, вызванный действием химических или электрохимических веществ, присутствующих в окружающей атмосфере. Коррозия представляет собой серьезную проблему, особенно в строительной отрасли, где в конструкционных целях используются различные металлы. В этой статье описаны различные виды коррозии.

Содержание:

- Типы коррозии

- 1.

Атмосферная коррозия

Атмосферная коррозия - 2. Эрозионная коррозия

- 3. Селективная коррозия

- 4. Однократная коррозия

- 1124

- 4.

- 1124. Коррозия под напряжением

- 8. Межкристаллитная коррозия

- 9. Коррозия Усталость

- 1.

Ниже приведены 9 различных типов коррозии, которые обычно возникают в металлах.

- Atmospheric Corrosion

- Erosion Corrosion

- Selective Corrosion

- Uniform Corrosion

- Pitting Corrosion

- Fretting Corrosion

- Stress Corrosion

- Inter-granular Corrosion

- Corrosion Fatigue

1. Atmospheric Corrosion

Atmospheric corrosion is вид мокрой коррозии, вызванный действием электролитов. В этом случае присутствующая в воздухе влага, дождевая вода и т. д. действуют как электролиты, вызывающие коррозию открытых металлических поверхностей.

Рис. 1: Атмосферная коррозия2. Эрозионная коррозия

Эрозионная коррозия вызывается механическим истиранием из-за относительного движения между металлическими поверхностями и агрессивными жидкостями. В этом случае поверхность металла постепенно изнашивается от истирания быстро движущимися жидкостями, а также образуются каверны. Этот тип коррозии обычно наблюдается в металлических трубах, несущих в себе движущиеся жидкости.

В этом случае поверхность металла постепенно изнашивается от истирания быстро движущимися жидкостями, а также образуются каверны. Этот тип коррозии обычно наблюдается в металлических трубах, несущих в себе движущиеся жидкости.

3. Избирательная коррозия

Избирательная коррозия возникает в сплавах, где один из составные металлы делегируются в агрессивной среде. Этот тип коррозию можно увидеть в трубах из латунного сплава, где цинк обычно используется в качестве другого компонент, и здесь цинк делегирован. Аналогично в случае медно-никелевого сплава трубы, в которых никель удален из сплава селективной коррозией.

Рис. 3: Избирательная коррозия латунной трубы4. Равномерная коррозия

При равномерной коррозии на поверхности металлов образуется равномерный слой ржавчины, который распространяется на всю поверхность металла. Этот тип коррозии можно увидеть в металлах, которые не защищены поверхностным покрытием. Алюминий, цинк, свинец и т. д. являются металлами, обычно подверженными равномерной коррозии.

д. являются металлами, обычно подверженными равномерной коррозии.

5. Точечная коррозия

Точечная коррозия – это образование ржавых ямок или отверстий на поверхности. Питтинговая коррозия — это локальная форма коррозии, при которой коррозия ограничена небольшими участками. Формы ржавых ямок могут быть разными, но в большинстве случаев они имеют полусферическую форму.

Питтинговая коррозия возникает при повреждении защитного оксидного слоя поверхности или из-за структурных дефектов металла. Он считается более опасным, поскольку вызывает разрушение конструкции с относительно небольшими общими потерями материала. Ее можно наблюдать в стали, алюминии, никелевых сплавах и т. д.

Рис. 5: Точечная коррозия6. Фреттинг-коррозия

Фреттинг-коррозия возникает в области контакта двух соединяемых материалов. Это развивается, когда площадь контакта подвергается проскальзыванию и вибрациям. Этот тип коррозии можно увидеть в болтовых и заклепочных соединениях, защемленных поверхностях и т. д.

д.

7. Коррозия под напряжением

Коррозия под напряжением, вызванная совместным действием агрессивной среды и механических воздействий на поверхность материала. На начальном этапе образуются небольшие трещины, которые в конечном итоге приводят к разрушению всей конструкции. Этот тип коррозии можно увидеть в нержавеющей стали, когда они подвергаются нагрузке в хлоридной среде, в латунных материалах, когда они подвергаются нагрузке в присутствии аммиака и т. д.

Рис. 7: Коррозия под напряжением8. Межкристаллитная коррозия

Межкристаллитная коррозия – это коррозия, происходящая по границам зерен, в этом случае зерна не затрагиваются. Это вызвано тем, что существует заметная разница в реакционной способности по отношению к примесям между границами зерен и зернами. Эта разница в реакционной способности возникает из-за дефектной сварки, термообработки нержавеющих сталей, меди и т. д.

Рис. 8: Межкристаллитная коррозия9.

Это касается разрушения отдельных металлических изделий – от труб и котлов, до деталей станков, теплообменной техники, емкостей. Чем больше служит такое изделие, тем меньше нужно тратить на ремонт и потенциальную замену.

Это касается разрушения отдельных металлических изделий – от труб и котлов, до деталей станков, теплообменной техники, емкостей. Чем больше служит такое изделие, тем меньше нужно тратить на ремонт и потенциальную замену.