Шуруп по бетону – как пользоваться нагелем + Видео

В ситуациях, когда возникает необходимость прикрепить к бетонному основанию какую-либо конструкцию, используют метиз, называемый нагелем. Это специальный шуруп по бетону.

1 Главное о крепежных нагелях

С помощью шурупов для бетона обычно выполняют крепление дверных коробок и оконных конструкций к основам, сделанным из кирпича, бетона или природного камня. Также такие метизы применяются при необходимости монтажа на стены навесных конструкций сравнительно небольшого веса (инженерных кабелей, вешалок для одежды, шкафов и так далее).

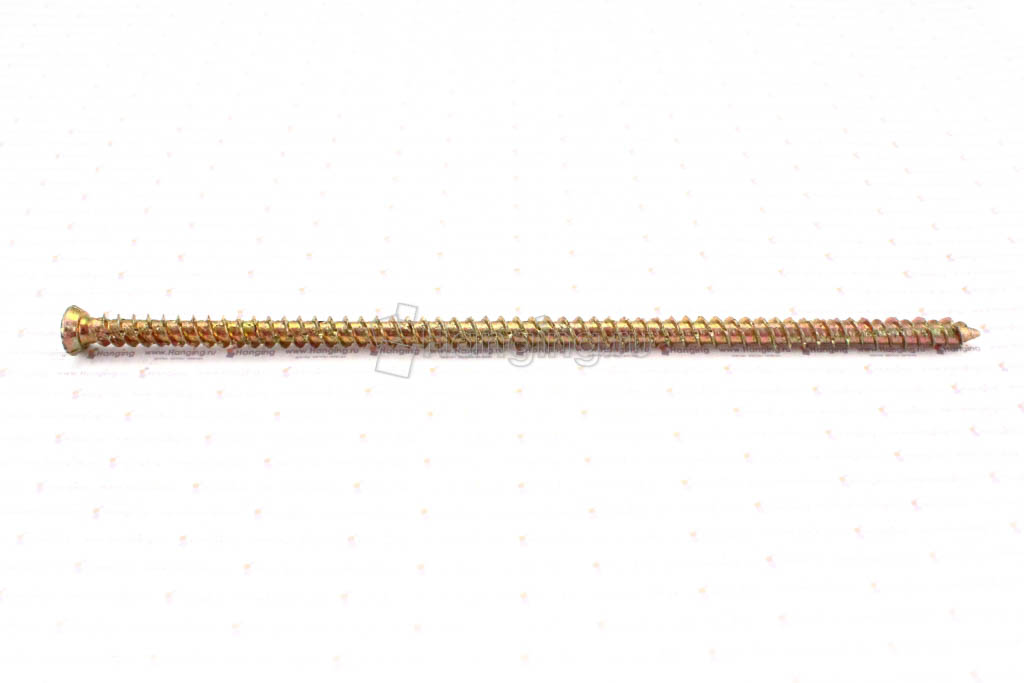

Шурупы для бетона

По большому счету нагель является обычным саморезом – крепежным элементом, который освоен строителями и домашними умельцами уже достаточно давно. Его отличие от самореза состоит в резьбе, нарезаемой по высоте изделия неравномерно.

Нагель имеет острый наконечник, головку (потайную) со шлицем под крестовую насадку либо под звездочку-шестигранник (на языке профессионалов – TORX T30).

Нагели по бетону

Изначально нагели делали из дерева, и использовали их для соединения между собой разнообразных деревянных изделий и конструкций. Данные метизы позволяют быстро и качественно возвести дома из дерева, а также всевозможные деревянные постройки (бани, сараи и пр.). Высокий уровень надежности описываемых крепежных элементов стал причиной появления шурупов для бетона, которые используются сейчас для разных отделочных, строительных и монтажных мероприятий.

2 Технические параметры и особенности метизов по бетону

Нагели изготавливают из закаленных сталей повышенной прочности. Длина их варьируется в достаточно широких пределах. Наиболее востребованными считаются шурупы 52–202 мм. На поверхность метизов наносят желтый цинк (методика гальванического цинкования). Такая обработка, во-первых, увеличивает антикоррозионные показатели крепежа, во-вторых, улучшает их механические свойства.

Шуруп для бетона желтый цинкованный

Крестообразные шлицы нагелей идеальны для работы с электрическим монтажным инструментом либо обычной ручной отверткой. Поэтому чаще всего производятся именно такие метизы. Шурупы со шлицем TORX выпускаются реже. А найти на российском рынке крепеж по бетону с выпуклыми головками, петлями, головкой-шестигранником «под ключ», «под шпильку» (с наружной резьбой) практически невозможно, хотя известны нагели и с такими шлицами.

Шурупы по бетону со шлицем TORX

Резьба рассматриваемых метизов, как было сказано, нарезается по длине стержня неравномерно. Причем на шуруп наносят засечки, что значительно увеличивает качество сцепления поверхности с крепежным элементом. Нагель за счет указанной особенности великолепно удерживается в очень пористых основаниях, из которых стандартный саморез просто-напросто выпадает.

3 Как пользоваться крепежом по бетону?

Нагель для тяжелых марок бетонов не имеет отличий от шурупа для легких бетонов. Используется он без дюбеля. Крепят данные метизы после предварительного сверления отверстия в бетонной (кирпичной, каменной) основе. В ней шуруп удерживается по принципу стандартного анкерного крепежа.

Используется он без дюбеля. Крепят данные метизы после предварительного сверления отверстия в бетонной (кирпичной, каменной) основе. В ней шуруп удерживается по принципу стандартного анкерного крепежа.

Шуруп по бетону с анкерным крепежом

В отверстие нагели вкручивают через конструкцию, которую планируется закрепить. Шуруп, располагающий насечками для раззенковки, о которых мы говорили в начале статьи, плотно прилегает к изделию. Благодаря возникающей силе трения, метиз гасит вибрации и дополнительно удерживает закрепляемую конструкцию.

Вкручивание нагеля по бетону

Главная трудность использования саморезов для бетона заключается в том, что их несложно обломать, если при монтаже прикладывается чрезмерное усилие затяжки. Головка шурупа, кроме того, часто ломается и из-за нагрева его стержня, обусловленного повышенной температурой при врезании крепежа в бетонное основание. В остальном же, применение нагелей является достаточно простой процедурой. Выполняют ее по следующей схеме:

- закрепляемую конструкцию (например, окно) «примеряют» к основанию, выставляют по уровню, затем фиксируют, чтобы определить требуемые монтажные параметры;

- переносят на плоскость полученные монтажные размеры;

- убирают окно и выполняют бурение отверстий;

- ставят окно на место и вкручивают шуруп непосредственно через нее.

Надеемся, что проблем с использованием саморезов по бетону у вас не возникнет.

как пользоваться, фото и видео

Плотность бетона по многим параметрам является очень высокой, что делает его идеальным стройматериалом для строительства стен и перекрытий. Однако в нем очень сложно вмонтировать крепеж для полки, люстры и других «навесных» деталей интерьера. В данной статье мы будем искать решение данной проблемы, и поможет в этом нагель.

На фото – нагель для крепежа элементов на бетонной поверхности

Что это и где применяется

Он представляет собой обычный саморез с усиленным стержнем и шестигранной головкой, который можно вкручивать в бетон.

Помимо мелких предметов, с их помощью можно укрепить:

- дверные коробки;

- рамы;

- ограждения;

- трубопроводы;

- радиаторы отопления.

Ниже разберемся более подробнее с разновидностями подобного крепежа, а также с тем, как пользоваться нагелем по бетону правильно.

Метиз для бетона

Виды

Метизные изделия, применяемые для монтажа в поверхности из бетона, обычно классифицируют по следующим признакам:

| Форме головки |

|

| Типу защитного покрытия |

|

| Форме и шагу резьбы на стержне |

|

Виды головок нагеля

Форма головки непосредственно влияет монтаж самореза. К примеру, шурупы в виде крюков и шпилек разрешено устанавливать лишь в отверстие, предварительно рассверленное и с дюбелем. Другие саморезы по бетону вкручиваются без сверления или с ним.

К примеру, шурупы в виде крюков и шпилек разрешено устанавливать лишь в отверстие, предварительно рассверленное и с дюбелем. Другие саморезы по бетону вкручиваются без сверления или с ним.

Омедненные шурупы для внутренних работ

Например, шурупы с шестигранной или потайной головкой вкручиваются без рассверливания посадочного отверстия. Однако под такой монтаж подходит не каждый бетон.

Шуруп с переменной резьбой и насечками по всей длине стержня

Совет: лучшим является ячеистый бетон, а железобетон для данного способа монтажа не подходит.

Цена саморезов зависит от сферы их применения, формы и шага резьбы, влияет на нее также и длина метизов. С «елочкой» изделия будут стоить дешевле нагелей и универсальных, а шуруп длиной 12 мм обойдется дешевле 200 мм, так как на него будет затрачено меньше материала и рабочего времени

Выбираем и устанавливаем саморез

Обычно шурупы для бетона подбирают по величине нагрузки, которую им придется выдерживать из-за веса детали интерьера. Например, для поддержки 100 кг понадобиться саморез длиной от 160 мм и Ø10 мм, а вот полку массой 5 кг удержит саморез длиной до 25 мм и Ø3 мм.

Например, для поддержки 100 кг понадобиться саморез длиной от 160 мм и Ø10 мм, а вот полку массой 5 кг удержит саморез длиной до 25 мм и Ø3 мм.

Вкручивание нагеля в бетонное основание ключом

После определения типа и габарита изделия, можно приступать к процедуре монтажа. В данном случае нагели и универсальные шурупы разрешается вкручивать в стену (пол или потолок) сразу, не делая предварительное рассверливание основания, в тоже время с саморезом с резьбой «елочка» придется повозиться.

Совет: шуруп с «елочкой» следует устанавливать в посадочное отверстие, диаметр и длина которого должны превышать его габариты на 5 мм.

Связано это с тем, что после высверливания, в него требуется установить дюбель (желательно в натяг). Он может быть из полимерных материалов или древесины, его основная обязанность — принять и удержать крепеж. Вкрутить саморез в дюбель можно своими руками обычной отверткой.

Совет: после высверливания отверстия уберите из него пыль.

Как вкрутить саморез без дюбеля в бетонную стену

Важно правильно использовать саморез, иначе его можно просто обломать. Закручивать шуруп с не потайной головкой необходимо с определенным усилием, следя за тем, чтобы во время процесса его не сломать, элементарно перетянув. Также можно обломать головку из-за высокой температуры нагрева тела шурупа при вкручивании в бетон.

Вывод

Из статьи вы узнали, что бетон считается одним из самых практичных материалов для размещения на его поверхности различных элементов. Для этого используют металлические изделия в виде саморезов, анкеров и, конечно, нагелей, которые отличаются от других возможностью вкручивания в стену потолок или пол без предварительной подготовки посадочного отверстия.

Последний имеет различную форму головок и применяется для наружных и внутренних работ. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

назначение шурупа, классификация, как пользоваться крепежным элементом

Бетон, будучи материалом высокой плотности, идеально подходит для строительства стен и перекрытий. Однако в него проблематично вмонтировать крепеж, фиксирующий полку, люстру или навесную деталь интерьера. В ситуации, когда необходимо прикрепить какую-либо конструкцию к бетонному основанию, не обойтись без специального крепежного изделия — так называемого нагеля по бетону.

Устройство и назначение

По большому счету, нагель по бетону — это тот же самый саморез, представляющий собой стержень с переменной резьбой и острым наконечником. Крепежное изделие, изготовленное из закаленной стали и покрытое защитным цинковым или медным слоем, как правило, имеет потайную головку, на которую нанесены внутренние насечки. Для монтажных работ, где используются нагели, применяют шестигранную биту.

На фоне других шурупов по бетону нагель выделяется своим специфическим строением, а именно — неравномерным шагом резьбы. Такое конструкционное решение обусловлено повышенной прочностью бетона, в котором стандартный шуруп надежно закрепить попросту невозможно. У некоторых видов нагелей есть специальные насечки для улучшения сцепления с бетонным основанием, поэтому саморез надежно фиксируется даже в пористом материале.

Такое конструкционное решение обусловлено повышенной прочностью бетона, в котором стандартный шуруп надежно закрепить попросту невозможно. У некоторых видов нагелей есть специальные насечки для улучшения сцепления с бетонным основанием, поэтому саморез надежно фиксируется даже в пористом материале.

Что касается сфер применения, то крепежный элемент используют в самых разных технологических операциях, предусматривающих соединение бетонных структур с различными деталями (оконные рамы, электротехнические приборы, полки, картины). Области применения такого крепежа по бетону ограничиваются лишь размером самого шурупа.

Классификация нагелей

Предприятиями выпускается несколько разных видов нагелей, отличающихся друг от друга формой головки, типом покрытия, параметрами резьбы и длиной рабочей части. В зависимости от формы шляпки выделяют следующие категории шурупов по бетону:

- С прямоугольной головкой.

Есть конический или крестообразный шлиц — такой шуруп-нагель идеально подходит для работы с электроинструментом, поэтому пользуется наибольшим спросом.

Есть конический или крестообразный шлиц — такой шуруп-нагель идеально подходит для работы с электроинструментом, поэтому пользуется наибольшим спросом. - С шестигранной головкой. Имеется шлиц или внутренняя резьба. Для монтажа таких шурупов подходят рожковые и накидные ключи.

- С потайной головкой. Характеризуется округлой или петлеобразной формой. Внутренняя сторона головки оснащена раззенковкой, обеспечивающей более плотное прилегание к фиксируемой детали.

Специальное напыление защищает углеродистую сталь от коррозийного разрушения и других внешних факторов. В зависимости от цветовой гаммы покрытия нагели делят на три вида:

- Черные. На стержень нанесено оксидированное покрытие. Такие шурупы очень боятся влаги, поэтому их крайне не рекомендуется использовать на улице или в подвальном помещении.

- Серебристые.

Сверху нанесен защитный слой цинка. Подходят как для внутренних, так и для наружных работ. Не подвергаются деформации и разрушению даже в самых неблагоприятных условиях.

Сверху нанесен защитный слой цинка. Подходят как для внутренних, так и для наружных работ. Не подвергаются деформации и разрушению даже в самых неблагоприятных условиях. - Желтые. Шурупы с медным покрытием очень чувствительны к внешнему воздействию, поэтому их не стоит использовать на улице.

Несмотря на то что рабочая часть нагеля имеет меняющуюся резьбу (главное отличие от остальных крепежных элементов подобного типа) и одинаковый диаметр 7,5 мм, длина изделий может быть разной. Минимальный размер рабочей (вкручиваемой) части составляет 70 мм, максимальный — 200 мм.

Особенности выбора крепежного изделия

Основной критерий выбора нагеля по бетону — способность фиксирующего элемента выдерживать предполагаемую нагрузку. По расчетам специалистов, для малогабаритной и легкой конструкции, например книжной полки, подойдет шуруп длиной 70 мм. Чтобы закрепить в проеме оконную раму или дверь, понадобятся более длинные нагели. Так, конструкция, весящая в общей сложности около 100 кг, требует применения шурупов, длина которых не менее 150 мм.

Чтобы закрепить в проеме оконную раму или дверь, понадобятся более длинные нагели. Так, конструкция, весящая в общей сложности около 100 кг, требует применения шурупов, длина которых не менее 150 мм.

Немаловажными моментом при выборе крепежного изделия является шаг, с которым монтируют элемент в общей монтажной системе одного объекта. Расстояние между шурупами должно составлять порядка 70−100 мм. Эту дистанцию сокращают или увеличивают — в зависимости от конструкционной особенности предмета, соединяемого с бетонным основанием.

Выбирая крепеж по бетону, обязательно учитывают эксплуатационные условия. Одно дело — использовать нагель в помещении с повышенным уровнем влажности (ванная комната, санитарный узел), а другое — в комнате с сухим воздухом, поэтому особое внимание уделяют защитному покрытию крепежа.

Техника монтажа

Тот, кто ни разу не занимался ремонтом, может не знать, как пользоваться нагелем по бетону. На самом деле в этом нет ничего сложного. Чтобы закрепить нагель в стене или потолке, необходимо выполнить следующие действия:

На самом деле в этом нет ничего сложного. Чтобы закрепить нагель в стене или потолке, необходимо выполнить следующие действия:

- Перед началом работы нужно тщательно зачистить поверхность, куда предстоит вкручивать шурупы.

- Затем следует провести разметку отверстий. От краев отступают минимум 50−60 мм, а расстояние между точками не должно превышать 600 мм.

- Когда разметка будет нанесена, приступают к сверлению. Глубина посадочного отверстия должна соответствовать крепежу. Как уже было сказано ранее, монтаж некоторых нагелей можно проводить без предварительного рассверливания и установки дюбеля.

- Во время работы сверло подвергается сильному нагреву, поэтому его время от времени нужно опускать в воду или масло.

- Если вдруг понадобится увеличить глубину отверстия, используют металлический штырь, который несколько раз проворачивают внутри отверстия, добиваясь оптимальной длины.

- Переменная резьба нагеля позволяет ему прочно закрепиться даже в пористом основании.

Материал, из которого сделан шуруп, довольно хрупкий, поэтому стержень легко ломается, если применить чрезмерную затяжку. Именно по этой причине мастера предпочитают использовать обычную отвертку, а не электрошуруповерт, работающий на больших оборотах и сильно нагревающий нагель.

Материал, из которого сделан шуруп, довольно хрупкий, поэтому стержень легко ломается, если применить чрезмерную затяжку. Именно по этой причине мастера предпочитают использовать обычную отвертку, а не электрошуруповерт, работающий на больших оборотах и сильно нагревающий нагель. - Если крепежное изделие с трудом входит в бетонную стену, то разрешается использовать молоток. Но делают это только при незначительной нагрузке на шуруп.

Кому-то может показаться, что вкрутить нагель в бетонную стену — задача трудновыполнимая. Тем не менее, зная технологию крепления и имея представление о видах и технических характеристиках этого крепежного изделия, монтаж шурупа по бетону не составит большого труда.

Нагель по бетону размеры и как пользоваться

Провести монтаж навесных деталей, установку дверных и оконных конструкций на плотном искусственном или природном камне поможет нагель по бетону. Он являет собой специальный крепеж, предназначенный для работы с бетонными основами и сверхтвердыми материалами.

Он являет собой специальный крепеж, предназначенный для работы с бетонными основами и сверхтвердыми материалами.

Виды нагеля в зависимости от формы головки

Нагель, или саморез по бетону, — это стержень диаметром 7,5 мм, характеризующийся наличием переменной резьбы и острых насечек по всей длине. Это значит, что резьба имеет не одинаковый размер, а попеременно то низкий, то высокий, что дает возможность надежно зафиксировать саморез в твердой структуре. Этот вид материалов используют во время монтажных работ с бетоном, твердотелым и пустотелым кирпичем, природным камнем.

Существуют разные виды нагеля, которые отличаются один от другого в зависимости от формы головки, типа покрытия, параметров резьбы и общей длины.

В зависимости от формы головки выделяют следующие виды нагелей:

- Шуруп с потайной головкой. Характеризуется конической формой и крестообразными шлицами.

- Шурупы-кроки. С прямоугольной головкой, которая имеет округлую или петлеобразную форму.

- Шуруп с шестигранной головкой. Имеет внутреннюю резьбу и крестообразную шлицу. Используется при работе с накидными и рожковыми ключами.

- Шурупы-шпильки. Отличаются наличием резьбового сгона.

Вид нагеля выбирается с учетом того, какие будут проводится работы — установка оконных проемов, дверных коробок или тяжелых предметов интерьера. Шурупы, имеющие головку в виде шпильки, устанавливаются только в предварительно подготовленные отверстия. Для повышения надежности в отверстие предварительно ставится дюбель. Другие виды саморезов вкручиваются непосредственно в бетон и другие твердые материалы.

Варианты покрытия и размеров нагеля

Саморезы могут иметь разное покрытие, от чего зависит их стоимость:

- Серебристые. Имеют красивую оцинкованную поверхность серебристого цвета. Их применяют для любых работ — как внутренних, так и наружных.

- Желтые. Покрыты медью, их можно использовать только для внутренних работ.

- Черные. Имеют оксидированное покрытие. Чувствительны к воздействию влаги, поэтому применяются только в теплых помещениях.

Поверхность нагеля должен соответствовать тому, для каких работ он предназначен — внутренних или наружных.

Саморез для бетона может иметь разную длину. Минимальная его длина составляет 7 см, максимальная — 20 см. Кроме того, существуют саморезы с промежуточной длиной — 9 см, 11 см ,13 см, 15 см и 18 см. Это дает возможность подобрать необходимый размер. В зависимости от того, с какой целью устанавливается крепеж, подбирается и длина саморезов. Для нетяжелых конструкций, к примеру книжной полки, достаточно будет крепежа длиной 7 см. Крепление оконных рам и дверей требует длинных саморезов по бетону. А конструкции весом более 100 кг требуют применения шурупов не менее 15 см длиной.

Особенности использования саморезов по бетону

Перед тем, как приступить к монтажу, необходимо провести подготовительные работы, проанализировать, какие конструкции будет на них крепиться. Исходя из этого, проводится расчет необходимого количества расходных материалов, их длины и покрытия.

Исходя из этого, проводится расчет необходимого количества расходных материалов, их длины и покрытия.

Для облегчения работы перед установкой крепежа необходимо просверлить отверстие. Главное условие — оно должно быть на 15-20% меньше, чем диаметр нагеля. Оно тщательно очищается от пыли и грязи, после чего устанавливается саморез.

Кроме того, шуруп по бетону нагель можно вкручивать в стену или потолок без предварительного просверливания. Это и является главной отличительной особенностью данного крепежа от других видов саморезов.

Шуруп по бетону в стенеВкручивание шурупов проводится с помощью специальной отвертки или насадки на шуруповерт, которая подбирается в зависимости от головки. Вкручивание должно проводиться осторожно и медленно, чтобы не допустить его обламывание. Ни в коем случае нельзя саморез перетягивать. При слишком быстрых оборотах головка перегревается и даже может разрушится, в результате чего ее нельзя будет установить окончательно.

Нагель что это такое и какой он бывает, фото, видео,

Любое сооружение нуждается в крепежных элементах. Для крепления к бетонной основе оконных и дверных рам, для многих других работ по бетону и дереву используются нагеля. Что такое шуруп по бетону нагель, как он применяется?

Фома и разновидности нагеля

Нагель – что это такое? В переводе с немецкого просто «гвоздь». Изначально так назывались деревянные гвозди, используемые для крепления брусьев и бревен при строительстве домов. Деревянные гвозди иногда используются и сейчас, но у них есть серьезные минусы: недостаточная прочность, подверженность гниению.

Кроме того, деревянные крепежные элементы подходят только для соединения деревянных деталей. Железный нагель для бетона универсален: им можно крепить металл, дерево, пластик к бетону, кирпичу, камню, пеноблокам и т.д.

Сегодня в строительстве широко распространен турбошуруп металлический. Это оцинкованный стальной саморез с неравномерно нанесенной резьбой (неравномерная резьба лучше сопротивляется выталкиванию при усадке конструкции). С изнанки у шляпки конический скос и есть насечки для раззенковки. Сверху шляпка чаще всего плоская, шлиц – крест или звездочка.

С изнанки у шляпки конический скос и есть насечки для раззенковки. Сверху шляпка чаще всего плоская, шлиц – крест или звездочка.

Шурупы металлические

Другие формы:

- коническая головка с крестообразным шлицем;

- шестигранная полая с внутренней резьбой и крестообразным шлицем;

- головка с прямоугольным или округлым профилем;

- саморез по бетону в форме шпильки с резьбовым сгоном под гайку и др.

Стандартный диаметр нагеля – 7,5 миллиметров. Наиболее востребованы шурупы длиной от 5,2 до 20,2 см. Могут применяться с дюбелями и без них.

Дюбель-гвоздь

Нюансы изготовления

Кроме формы шурупы по бетону имеют и другие различия. По виду защитного антикоррозийного покрытия нагеля бывают:

- оцинкованными.

Этот вид подходит для большинства строительных операций: внутренние работы, фасадные работы, подвалы, кровли и т.д.;

Этот вид подходит для большинства строительных операций: внутренние работы, фасадные работы, подвалы, кровли и т.д.; - омедненными или зачерненными. У обоих видов пониженная устойчивость к влажности, они непригодны к использованию на фасадах и в подвалах. Применяются для внутренних работ в сухих помещениях.

Пример, как могут варьироваться размеры нагеля под сверло 6 мм:

- наружное сечение – 7,35-7,65 мм;

- диаметр с резьбой – 6,3-6,7;

- шаг резьбы – 2,55-2,75;

- внутреннее сечение без резьбы – 5,15-5,45;

- высота головки – 2,8-3,2;

- диаметр шляпки – 10,82-11,82;

- глубина шлица Torx 30 – 2,3-2,7;

- длина стержня – 50-184.

Формы нагелей

Выбор метизов и расчет необходимого количества

Применение шурупов-нагелей:

- крепление ПВХ-окон;

- деревянных окон;

- дверных рам;

- металлопрофилей для гипсокартона;

- навешивание полок, зеркал, картин;

- крепление к фасадной стене обрешетки для вентилируемого фасада и т.

д.

д.

Нагель по бетону выбирают исходя из ожидаемой нагрузки на него. Для нагрузки 100 кг подходящая длина шурупа – 15 см. Для 10 кг достаточно 7 см.

Обычно шаг между шурупами от 7 до 10 см. При монтаже ПВХ-окон максимальный шаг – 6 см. Расстояние от края/угла зависит от вида работы. Например, окна крепят в 5-6 см от края рамы или дальше.

Зная шаг, несложно подсчитать необходимое количество крепежных элементов: разделить периметр конструкции на расстояние между соседними шурупами.

Особенности монтажа

Как пользоваться нагелями:

- Приложить к поверхности конструкцию, которую требуется зафиксировать, выровнять по уровню и разметить сквозь крепежные отверстия точки крепежа на поверхности.

- Просверлить отверстия. Диаметр сверла должен быть примерно на 15 % меньше, чем сечение шурупа, чтобы тот закрепился прочно.

- Вычистить пыль из пробуренных отверстий.

- Приложить конструкцию снова и завинтить шуруп нагель.

Размеры и форма насадки шуруповерта/отвертки должны соответствовать размерам и форме шлица.

Размеры и форма насадки шуруповерта/отвертки должны соответствовать размерам и форме шлица.

Крепление металлопрофильных листов

Заключение

Нагель для бетона – это надежное, прочное, долговечное крепление. Он недорого стоит, им несложно пользоваться. Единственное, что требуется – аккуратность. При завинчивании не следует прикладывать избыточное усилие, чтобы не повредить метиз. Нужно также избегать слишком быстрого вращения: головка может перегреться и сломаться.

виды, характеристики, использование и крепление

Ремонт в квартире хоть один раз в жизни проходил каждый. Не понаслышке знаете, что справиться с бетонной стеной или межкомнатной перегородкой сложно. Возникают вопросы: как справиться с бетоном, как вкрутить шуруп в стену? Работа сложная, но не нужно ее опасаться. Она выполнима. Нужно только знать, что за чем выполняется.

Она выполнима. Нужно только знать, что за чем выполняется.

Виды

Шуруп по бетону еще называют нагель. Появились они давно и были деревянными. С их помощью строили деревянные дома, соединяя между собой конструкции. Позже дома стали делать из камня. Высокий уровень прочности крепления стал толчком для появления шурупов для бетона. Нагелю в работе по бетону отдается предпочтение. Используют их для крепления деталей к твердому основанию. Самые распространенные нагели разделяют на два вида:

- с цилиндрической головкой;

- с потайной головкой.

Характеристики

Черные шурупы используют для работ внутри помещения.Нагель по бетону имеет острый наконечник, крестовую или шестигранную головку. Их производят из сверхпрочного, закаленного сплава железа с углеродом. Сверху наносят защитный слой из цинка. Благодаря покрытию изделие защищено от коррозии и других внешних влияний. Каждое цветовое покрытие имеет свое обозначение. По цвету покрытия шурупы делят на три категории:

По цвету покрытия шурупы делят на три категории:

- Серебристые. Деталь подходит для всех видов работ, в любых условиях.

- Желтые. Применение изделия возможно в работе по бетону только в помещении.

- Черные. Характеризуются использованием для внутренних работ, влажность помещения должна быть нормальная.

Характерная особенность всех типов – прочность. Головка плоская, легко прячется в конструкции. Главное отличие нагеля от других крепежных элементов – резьба. Она у шурупов нарезана по всей длине и неравномерно, что создает исключительную прочность при креплении. Свойства резьбы позволяют разделить изделия тоже на три группы:

- Многофункциональный. Резьба средняя. Длинна элемента от 12 до 220 мм, диаметр 3-6 мм. Применяются как с дюбелем, так и без него.

- Резьба “елочка”. Длинна шурупа, как в первом типе, а диаметр варьируется от 3 до 8 мм. В эксплуатации только с дюбелем. При наличии пустот в бетоне используют ударный или развальцованный дюбель.

Они могут быть в комплекте с нагелем. Предварительно для дюбеля создают отверстие, в диаметре одинаковое с изделием. По длине шуруп и дюбель идентичны.

Они могут быть в комплекте с нагелем. Предварительно для дюбеля создают отверстие, в диаметре одинаковое с изделием. По длине шуруп и дюбель идентичны. - Переменный тип с насечками. Диаметр не меняется и равняется 7,5 мм, длинна может быть разной от 70 до 200 мм. Предварительно, перед применением, нужно подготовить отверстие в диаметре меньше чем шуруп, а в длину больше на 10-15 мм.

Вернуться к оглавлениюПри выборе шурупов для бетонов нужно учитывать не только техническую характеристику изделия, но и особенности бетонных изделий, в том числе и вес.

Правильность использования

С помощью шурупов можно осуществить крепление деревянных конструкций к бетону.Нагели используют для крепежа деревянных, алюминиевых конструкций к бетонному (кирпичному) основанию. Пользоваться шурупами сподручно и несложно. При наличии дюбеля в заранее просверленном отверстии нагель способен вынести большую нагрузку. Если нагрузки на крепежный материал не предполагается, можно обойтись без дюбеля. Предупредить расшатывание во втором случае, поможет народный метод. Положите в сделанное углубление кусочки спичек. Они уплотнят положение крепежа и не дадут ему расшатываться.

Вернуться к оглавлениюКрепление к бетонной стене

Применение нагелей – процедура простая. Перед началом работы подготовьте следующие инструменты:

- дрель;

- перфоратор;

- отвертка;

- крепежный материал.

Предварительно сделайте разметку будущих отверстий. У каждого вида работы она своя. Выдерживается расстояние от края 5-6 см, расстояние между точками максимум 60 см. После наметки точек можно приступать к просверливанию отверстий. По длине оно должно соответствовать с подготовленным крепежным материалом. Сверло во время работы сильно нагревается, не забывайте смачивать его водой. Если глубину нужно увеличить, используют штырь. Проворачивая его, можно добиться необходимой длинны.

После просверливания отверстие очистите от пыли и мусора.

В отверстие нагели вкручивают через подготовленную конструкцию, предварительно закрепив ее. Насечки на шурупе позволяют плотно закрепить его. Из-за ломкости шурупом трудно пользоваться. Его несложно обломать. Чрезмерная затяжка, нагревание стержня способствуют ломке крепления. Поэтому использовать шуруповерт для вкручивания нагеля в бетон нужно осторожно. Вкручивание происходит на большой скорости. Это нагревает стержень, и расширяет отверстие. Впоследствии шуруп может расшататься и выпасть. Верный способ для вкручивания – отвертка. Выбираем отвертку согласно нанесенного рисунка на головке элемента. Оно может быть крестообразным или фигурным.

Если не поддается шуруп вкручиванию, можно применить и молоток. Но делайте это только тогда, когда предполагаемая конструкция не будет нести большой нагрузки (например, картина).

Шуруп по бетону, шуруп по бетону, нагель, FRS-S

Шуруп по бетону имеет острый наконечник, крестовую или шестигранную головку. Нагель, другое название шурупа по бетону, производят из сверхпрочного, закаленного сплава железа с углеродом. Сверху наносят защитный слой из цинка. Благодаря покрытию изделие защищено от коррозии и других внешних влияний.При установке конструкций на нагеля не требуется использование дюбелей. Благодаря наличию насечек и резьбы для раззенковки крепление прочно удерживается в материале, при этом, не повреждая его.

Может устанавливаться на небольшом расстоянии от других шурупов и края бетона.Перед применением шурупа по бетону необходимо просверлить отверстие диаметром 6мм.

Двухзаходная резьба имеет продольную спиралевидную бороздку служащую более легкому вкручиванию и более надежному креплению в материале основания. Насечки для раззенковки препятствуют самопроизвольному выкручиванию.

Шуруп по бетону можно использовать вместе с пластиковыми декоративными заглушками различных цветов.

- Для облегчения монтажа используются специальная насадка (бита TORX)

- Максимальный крутящий момент затяжки: 25,00 Нм

- Минимальная вырывающая сила (бетон В25): 2,50 кН

Применение:

- при монтаже оконных и дверных коробок к плотным основания (бетон, кирпич, природный камень)

- при монтаже в слабые основания (газо(пено)бетон, древесина) без предварительного бурения отверстия

- для установки тяжелых подвесных конструкций, включая натяжные и кассетные потолки

Преимущества:

- высокая коррозионная стойкость

- малые межосевые расстояния

- малые расстояния до края

- быстрый сквозной и предварительный монтаж

- нагрузка может быть приложена сразу после монтажа

- возможен демонтаж

- не создает предварительных напряжений в основании

Узнать больше…

На сайте компании ГОСКРЕП Вы можете купить шурупы по бетону и другие крепежные элементы. Используя навигацию сайта, переходите на

интересующие Вас позиции через ссылки и WiKi-статьи. Цена и виды фасовки

расположены ниже на сайте, а также рядом с основным фото товара для

удобства покупки строительного крепежа.

…свернуть

Возможные названия, по которым покупатели могут искать данный товар: шуруп по бетону, нагель, FRS-S

5.0 Порядок строительства — Капитальный ремонт — Бетон — Материалы и строительные технологии — Тротуары

Капитальный ремонт

5,0 Порядок строительства

Построение и установка капитального ремонта включает в себя следующие этапы:

- Определить зону ремонта

- Пила старый бетон

- Удалить старый бетон

- Подготовить область заплатки

- Обеспечить перенос нагрузки

- Уложить бетон

- Отверждение и изоляция бетона

- Пила и уплотнители

5.1 Определение границ ремонта

Границы ремонта могут быть определены путем полевого обследования с использованием данных первоначального обследования проекта. Это обследование должно проводиться как можно ближе к графику контракта. Необходимо осмотреть каждую проблемную зону и обозначить границы ремонта на поверхности плиты. Следует включить дополнительные зоны бедствия, возникшие после первоначального обследования. Если планы проекта содержат частичный ремонт, спецификации проекта должны включать специальное положение, которое дает инженеру свободу менять частичный ремонт на полный ремонт.Частичный ремонт подходит только для сколов в пределах одной трети верхней части плиты. Рекомендации по определению границ ремонта приведены ниже:

- Рекомендуемая минимальная ремонтная длина составляет 1,8 м (6 футов) для ремонта, снабженного механическими устройствами передачи нагрузки, и 2,4 — 3 м (8-10 футов) для ремонта с агрегатными блокировочными соединениями. Ремонт должен производиться на всю ширину полосы движения.

- Минимальное рекомендуемое расстояние от ремонтных швов на всю глубину до ближайшей поперечной трещины или стыка — 1.8 м (6 футов).

- Границу, которая может упасть на существующее поперечное соединение с дюбелями, следует расширить на 0,3 м (1 фут), чтобы включить существующее соединение.

- Если повреждение присутствует только на одной стороне существующего соединения без швабры, это соединение может использоваться в качестве границы.

- Армирование необходимо в JRCP, где длина участка превышает 4,6 м (15 футов). Возможно, более экономично разместить дополнительные поперечные стыки с дюбелями на расстоянии 4,6 м, чем размещать арматуру.

На многополосных автомагистралях, как правило, нет необходимости согласовывать стыки на соседних полосах движения, если:

- Требования к минимальной длине соблюдены.

- Вся изношенная территория отнесена к ремонту.

- Разделительная древесноволокнистая плита уложена вдоль продольного шва.

- Патч не привязан к соседнему переулку

Однако, если поврежденные участки на обеих полосах дороги похожи и обе полосы должны быть отремонтированы, может быть желательно выровнять границы ремонта, чтобы избежать небольших смещений и сохранить непрерывность.

5.2 Пила по старому бетону

| Рис. 7. Распиловка на всю глубину, поперечные границы |

Перед удалением поврежденного бетона изолируйте участок от прилегающего бетона и уступов, используя пропилы на всю глубину. Надрезы на всю глубину отделяют сегменты поврежденного бетона и оставляют место для его удаления с минимальным повреждением окружающих материалов.

Для поперечных пропилов на всю глубину предпочтительно использовать пилы с алмазными дисками.Пилы с алмазными дисками производят прямые, гладкие, вертикальные поверхности, которые повышают точность установки дюбелей. Любой внутренний или центральный продольный шов также требует прорезания на всю глубину существующего шва резервуара. Во избежание отслаивания во время снятия резку следует продолжать через стык. Это необходимо для того, чтобы основание лезвия достигло пересечения с поперечными краевыми надрезами. Если алмазные пилы заедают в жаркую погоду, бетонные плиты сжимаются из-за теплового расширения.Один из способов решить эту проблему — пилить ночью при более низких температурах или выполнять пропилы для снятия давления с помощью пил с твердосплавными зубьями. Подрядчик может решить использовать один или несколько пропилов колесной пилой в пределах каждого участка заделки, чтобы освободить место для оборудования для удаления старого бетона.

Распиловка границ заплаток для CRCP

Наружные границы ремонта следует обрезать на частичную глубину над стальной арматурой алмазной пилой. Если какая-либо стальная арматура пропиливается, длина заплатки должна быть увеличена на требуемую длину нахлеста (рис. 8 и 9).Вырез на частичную глубину должен располагаться на расстоянии не менее 460 мм (18 дюймов) от ближайшей плотной поперечной трещины. Они не должны пересекать существующую трещину, и должно быть оставлено достаточно места для требуемого расстояния нахлеста и центральной области.

| Рис. 8. Необходимые пропилы для CRCP |

Рис. 9. Распилы на частичную и полную глубину для CRCP |

После пропилов на частичную глубину выполняются два пропила на полную глубину на заданном расстоянии от пропилов на частичную глубину.Расстояние зависит от метода притирки, используемого для соединения арматуры. Рекомендуемое расстояние составляет 610 мм (24 дюйма) для связанных нахлестов и 200 мм (8 дюймов) для механических соединений или сварных нахлестов. Это расстояние может быть уменьшено в зависимости от требуемой длины круга.

5.3 Удаление старого бетона

Операции по распиловке не должны предшествовать операциям по демонтажу и ремонту более чем на два дня. Разрезы на полную глубину не обеспечивают передачу нагрузки и могут начать накачивать или пробивать основание, вызывая ненужные повреждения.Существует два основных метода удаления поврежденного бетона из зоны ремонта:

Вынос

По возможности желательно поднимать изношенный бетон. Подъем старого бетона не повреждает основание и обычно выполняется быстрее и требует меньше труда, чем любой метод, который разрушает бетон перед снятием.

В наиболее распространенном методе подъема используется стальная цепь, соединенная с подъемными штифтами. Оператор просверливает как минимум два вертикальных отверстия в старой бетонной поверхности, затем вставляет по одному подъемному штифту в каждое отверстие.Операторы прикрепляют цепь к крану или фронтальному погрузчику, который может поднимать бетон вертикально, а затем переворачивать его на платформу или самосвал для вывоза с площадки. Другое подъемное оборудование включает в себя вилочные погрузчики, вертикальные мосты, подъемники с боковым давлением и динамометрические захваты.

Повреждения во время подъема нельзя полностью избежать, и, вероятно, потребуется продлить ремонт, если во время подъема оставшийся бетон расколется. Повреждение чаще всего происходит, если старый бетон раскачивается во время подъема и скалывает грани оставшегося бетона.Прорезание колеса в области заплатки может предоставить дополнительное пространство для бокового движения.

Рис. 10. Цепь операции подъема для удаления существующей плиты

Распад

| Рис. 11. Отбойный молоток разрушает разрушенный бетон |

| Рис. 12 Уплотнители с виброплитой |

| Рис. 14 Заливка раствора или эпоксидной смолы и установка дюбелей |

Иногда бетонные швы или трещины становятся настолько поврежденными, что их небезопасно удалять подъемом.В этих случаях необходимо разбить разрушенный бетон на мелкие фрагменты для удаления экскаватором или ручным инструментом. Недостатком этого метода является то, что он часто повреждает основание и требует большей подготовки к ремонту, чем операция подъема. Повреждение происходит из-за того, что отбойный молоток толкает части в основание, что требует, чтобы экскаватор копал поверхность основания и вычерпывал битый бетон.

При использовании механизированного тормозного оборудования, такого как отбойные молотки или гидроцилиндры, операторы должны контролировать энергию разрыва оборудования.Операторы должны начать разбивать бетон в центре зоны удаления и двигаться наружу к буферным прорезям. Буферные пропилы выполняются на расстоянии около 0,3 м (1 фут) от пропилов по периметру внутри заплатки. Оператор должен уменьшить энергию разрыва (высоту падения) перед тем, как начать работу на участке за пределами буферных разрезов. Тогда будет меньше шансов повредить бетон за периметром заплатки.

5.4 Подготовка области исправления

После удаления старого бетона и рыхлого материала участок готов к подготовке основания.Если операции удаления повреждают основание, может потребоваться добавить и уплотнить новый материал основания. Идеальные материалы для засыпки могут достигать оптимального уплотнения с помощью небольших пластинчатых уплотнителей, которые могут маневрировать в ограниченном пространстве. Используйте уплотнители с виброплитой, которые имеют номинальную центробежную силу от 17 до 27 кН (от 4000 до 6000 фунтов). Если после удаления бетона зона ремонта заполняется дождевой водой, воду следует откачать или слить через выемку траншеи на уступе перед ремонтом основания.

5.5 Обеспечение передачи нагрузки

Сверление отверстий под дюбели

Автоматические буровые установки для установки дюбелей предпочтительнее одиночных ручных сверл. Сложно просверлить стабильные отверстия с помощью ручных сверл, потому что они тяжелые и не имеют направляющей для выравнивания или зажимного приспособления. Установки для бурения дюбелей содержат одно или несколько сверл, прикрепленных параллельно к раме установки. Рама действует как приспособление для выравнивания для контроля выравнивания и отклонения сверла. Тем не менее, одиночные, стационарные или ручные буровые установки необходимы там, где недостаточно места для установки нескольких буровых станков.

Есть несколько разновидностей буровых станков. Разница зависит от их крепления и от того, ссылаются ли они на плиту или основание. Три основных типа буровых установок следующие:

- Самоходная опорная установка

- Самоходная опорная установка

- Установленная на стреле, эталонная установка для перекрытий

Стандартные пневматические или гидравлические ударные дрели обеспечивают приемлемые результаты сверления отверстий под дюбели. Оба просверливают типичное отверстие диаметром 225 мм (9 дюймов) примерно за 30 секунд.Стандартные пневматические дрели вызывают немного большее растрескивание кромки плиты при начале бурения, потому что они передают больше энергии, чем гидравлические дрели. Однако это не должно влиять на работу дюбелей при соблюдении правильных методов установки.

Диаметр отверстия — Диаметр отверстия зависит от анкерного материала. Для цементного раствора требуется отверстие диаметром на 5-6 мм (0,20-0,25 дюйма) больше номинального внешнего диаметра дюбеля. Для эпоксидных анкерных материалов требуется отверстие диаметром примерно на 2 мм (1/16 дюйма) больше номинального диаметра дюбеля.

Очистка отверстий — После просверливания очистите отверстия под дюбели сжатым воздухом. Вставьте в отверстия воздушного сопла сжатый воздух. Вставил воздушное сопло в заднюю часть отверстия, чтобы вытеснить всю пыль и мусор. Пыль и грязь препятствуют приклеиванию эпоксидной смолы или безусадочного раствора к бетону по периметру отверстия. Кроме того, время от времени проверяйте воздух на предмет попадания масла и влаги из компрессора. Компрессор должен подавать воздух со скоростью не менее 3,4 м 3 в минуту (120 футов 3 / мин) и развивать 0.Давление на сопле 6 МПа (90 фунтов на кв. Дюйм).

Установка дюбелей — Для размещения анкерного материала используйте длинную насадку, которая подает материал к задней части отверстия. Это гарантирует, что анкерный материал будет течь вперед по всей длине заделки дюбеля во время вставки. Это также снижает вероятность образования пустот между дюбелем и бетоном. Для безусадочных цементных растворов предпочтительнее использовать инструмент типа пистолета для герметика. Не используйте какие-либо методы, которые пытаются залить или протолкнуть анкерный материал в отверстие.

Для эпоксидных смол, трубка для впрыска на установочном блоке должна содержать смесительный шпиндель шнекового типа, который смешивает двухкомпонентную эпоксидную смолу. Доступны готовые картриджи с эпоксидной смолой, в которых достаточно материала для одного или двух отверстий; более экономичная система для крупных проектов использует систему впрыска под давлением из емкостей с эпоксидной смолой. Вставляя каждый дюбель, поверните его примерно на один полный оборот, чтобы равномерно распределить материал по окружности дюбеля. Без скручивания большая часть анкерного раствора останется в нижней части стержня, а вдоль верхней части стержня будут образовываться пустоты.

Иногда анкерный материал вытекает при установке дюбелей. Пластиковый диск, удерживающий раствор, обеспечивает барьер, предотвращающий выход эпоксидной смолы из раствора. При правильном дозировании после установки со сторон диска должен быть виден некоторый анкерный материал. Если затирки не видно, возможно, в отверстии ее недостаточно. Если удерживающие диски недоступны, рабочий должен затереть дополнительный раствор вокруг дюбеля. Это не идеальная установка, но предпочтительнее оставлять пустоты.

Рисунок 15 Диск удержания раствора

Подготовка продольных швов — Продольные швы по периметру заплатки также требуют подготовки перед добавлением нового бетона. Для полной замены перекрытий и ремонта длиннее 4,5 м (15 футов) требуется система стяжек. Просверлите и закрепите анкерные стержни или болты, используя тот же анкерный раствор, который используется для дюбелей. Деформированные арматурные стержни от # 10M (# 3) до # 20M (# 6) или двухэлементные резьбовые пары приемлемы в большинстве спецификаций.Обычно они расположены вдоль продольного стыка на расстоянии 750 мм (30 дюймов). При ремонте длиной менее 4,5 м поместите доску для разрыва сцепления вдоль любой продольной поверхности с существующей бетонной полосой или бетонным уступом. Тонкая древесноволокнистая плита толщиной 5 мм (0,20 дюйма) или аналогичный материал должен соответствовать глубине и длине зоны ремонта и располагаться заподлицо с продольной поверхностью места ремонта. Разрыватель сцепления позволяет заплате и старому бетону двигаться независимо.

Рисунок 16 Установка платы разрушения облигаций

5.6 Поместите и завершите новый бетон

Укладка бетона — Бетон в ремонтную зону следует заливать из грузовика для смешивания товарных смесей или других мобильных транспортных средств для дозирования. Распределите бетон равномерно, чтобы избежать чрезмерной работы лопатой. Будьте осторожны, чтобы обеспечить хорошее уплотнение бетона вокруг дюбелей и по периметру заплатки. Соты снижает прочность и долговечность бетона. Используйте вертикальные проходки стандартного вибратора для заливки, чтобы должным образом укрепить бетон для ямочного ремонта. Не протаскивайте вибратор через смесь, это может вызвать сегрегацию и потерю увлеченного воздуха.

Отделка и текстурирование — виброрейки и 3-метровые линейки являются хорошими инструментами для зачистки и отделки ремонтной поверхности. Для краткосрочного ремонта (<3 м (10 футов)) лучше протягивать инструмент для чистовой обработки поперек тротуара с лезвием, параллельным продольному стыку. Инструмент опирается на старый бетон с обеих сторон ремонта и повторяет поверхность прилегающих плит. Поверхность заплатки будет соответствовать профилю окружающей поверхности. Если длина участка превышает 3 м (10 футов), обработайте поверхность в продольном направлении с помощью виброрейки.Текстурируйте поверхность заплатки так, чтобы она была похожа на поверхность окружающего тротуара. Часто встречаются мешковины и поперечные зазубренные поверхности.

Рисунок 17 Прямая и виброрейка

5.7 Отверждение

Отверждение важно для достижения хорошей прочности и долговечности бетона. В общем, жидкий отверждающий состав, образующий мембрану, является адекватным, если он наносится равномерно и в достаточном количестве. Используйте хорошо обслуживаемое оборудование для распыления под давлением, которое обеспечит равномерное нанесение.Норма расхода около 5,0 м 2 / л (200 футов 2 / галлон) достаточна для любого материала. В некоторых случаях могут потребоваться изоляционные маты для повышения температуры бетона и ускорения набора прочности. Первые несколько часов после заливки бетона являются наиболее важными для хорошего твердения. Поэтому нанесите отвердитель и изоляцию как можно скорее после отделки поверхности. Чтобы предотвратить потерю влаги и защитить поверхность, положите один слой полиэтиленовой пленки на поверхность заплатки под изоляционные плиты или маты.Избегайте использования изоляционных плит при очень высоких температурах, это может привести к тепловому удару бетона при их снятии.

Гладкость — Хорошая техника отделки может обеспечить адекватный переход между заплатой и старым бетоном. В некоторых случаях для проектов CPR может потребоваться спецификация езды, сопоставимая с местной спецификацией езды. Залатанный тротуар, не отвечающий указанным требованиям к езде, потребует исправления алмазной шлифовкой.

5.8 Пила и уплотнение

Последний этап — формирование или распиловка поперечных и продольных резервуаров герметика на границах участка.Герметичные швы по периметру снизят вероятность выкрашивания в местах соединений. Асфальтово-резиновые герметики горячей заливки обычно используются для продольных швов, а герметики более высокого типа, такие как силикон с низким модулем упругости, обычно используются для поперечных швов.

5.9 Открытие движения

Существует два метода определения того, когда открывать капитальный ремонт для движения транспорта:

- Установленная минимальная прочность

- Указано минимальное время после завершения размещения

Для большинства применений с бетонным покрытием предпочтительно измерять прочность бетона, чтобы определить, когда это приемлемо для движения.Это не всегда верно для ремонта бетона, особенно там, где быстрое открывание имеет решающее значение. Большинство смесей заплат делятся на три категории по доступности для движения: от 4 до 6 часов, от 12 до 24 часов и от 24 до 72 часов (обычные) (Таблица 3). Небольшие колебания температуры воздуха также влияют на рост прочности бетона. Измерители срока погашения или устройства измерения скорости импульса предпочтительнее, чем указанное требование времени. Агентство может оговорить, что ремонт достигнет минимальной прочности, прежде чем он будет открыт для движения.Рекомендуемая минимальная сила для открытия движения:

- Прочность на сжатие: 13,8 МПа (2000 фунт-сила / дюйм 2 ).

- Модуль упругости при разрыве: нагрузка в центральной точке 2,1 МПа (300 фунтов силы / дюйм 2 ) или нагрузка в третьей точке 1,7 МПа (250 фунтов силы / дюйм 2 ).

| Для смесей с использованием: | Типичное время до раскрытия |

|---|---|

| Некоторые смешанные цементы | 2–4 часа |

| Сульфоалюминатные цементы | 2–4 часа |

| Цемент III типа с безхлоридной ускоряющей добавкой | 4-6 часов |

| Цемент III типа с хлоридом кальция (CaCl 2 ) ускоритель | 4-6 часов |

| Цемент I типа с хлоридом кальция (CaCl 2 ) ускоритель | 6-8 часов |

| Цемент типа III с водоредуцирующей добавкой типа A | 12-24 часа |

| Тип I (смесь для дорожного покрытия с воздухововлекающими добавками без летучей золы) | 24-72 часа |

Эти проемы являются дюбелями: объяснение странных хэш-меток на I-90

ЧитательStreet Smarts Мел Итон из Snohomish написал: «Какова цель этих рядов из шести прямоугольников на автомагистрали I-90 по дороге в Элленсбург?» С набором из трех ямок, размещенных на каждом пути шин автомобиля, он подумал, не были ли они каким-то государственным экспериментом.«Они действительно проверяют амортизаторы автомобиля», — отметил он.

Оказывается, они не пытаются вас разбудить.

Или спою тебе песню.

И это не Сасквоч точит когти.

«Это дюбели», — ответила Миган Лотт, пресс-секретарь Департамента транспорта штата Вашингтон по южно-центральному региону.

«Когда бетон заливается и затвердевает, создаются швы для контроля растрескивания и предотвращения расширения из-за изменений температуры и влажности.Когда транспортные средства движутся по бетонным стыкам, вес транспортного средства передается от одной панели к другой. Вес транспортного средства приходится на край панели, где панель не может выдержать весь вес транспортного средства и со временем вызывает трещины, поскольку бетон отрывается от края панели », — написал Лотт. «В качестве экономичного способа крепления панелей и продления срока службы проезжей части мы вставляем стальные стержни (дюбели) в бетонные стыки, чтобы помочь перенести вес с одной панели на другую.”

Это называется «переоборудование дюбелей».

«Это делается путем прорезания шести вертикальных пазов (по три на каждой траектории колеса) через стыки или трещины. Затем старый бетон удаляется из пазов, и дюбели с эпоксидным покрытием помещаются в пазы, заполняются раствором, а затем стыки и трещины заполняются водонепроницаемым герметиком. Последний шаг — отшлифовать стыки, чтобы удалить излишки раствора и сделать панель гладкой для путешествий », — сказала она.

Со временем эта сглаживающая работа, как и все дорожные работы, может изнашиваться под тяжестью движения.

Есть животрепещущий вопрос? Отправьте его на [email protected] или позвоните по телефону 425-339-3432.

Не позволяйте повторной вхожей угловой трещине испортить ваше изображение | Журнал Concrete Construction

ПИТЕР КРЕЙГ Фото 1. Входящая угловая трещина в этой стене возникла, несмотря на тесные стыки в обоих направлениях.Входящие угловые трещины могут испортить впечатляющую плиту, будь то декоративный бетон (см. Фото 1 и 2), промышленная плита (см. Фото 3), элитный открытый пол или патио на заднем дворе.Помимо эстетических соображений, такие трещины могут расколоться, если они достаточно широкие и подвергаются воздействию колесного транспорта или циклов замораживания / оттаивания. Основные причины, предотвращение и уменьшение повторных угловых трещин известны в течение многих лет, но многие заблуждения все еще сохраняются. Эти основы и более глубокие концепции и анализы будут представлены вместе с практическими предложениями, которые помогут минимизировать вероятность взлома.

Проблема РИК СМИТ И ЭЛДОН ТИППИНГ Фото 2.Входящая угловая трещина в приямке перегрузочного моста; обратите внимание на выкрашивание и насколько далеко зашла трещина.

Обычно входящие углы включают внутренние углы стен (см. Фото 1), ямы перегрузочного моста (см. Фото 3), основания оборудования, пилястры / опоры в фундаментных стенах и значительные проходы в плитах (см. Фото 2).

ПИТЕР КРЕЙГ Фото 3. Угловое растрескивание при проплавлении произошло, несмотря на близкое расстояние между швами.Входящий угол создает концентрацию растягивающего напряжения в углу, поскольку плита пытается линейно сжиматься и перемещаться в двух направлениях под прямым углом друг к другу.Плиты тоже могут это сделать в результате перепадов температуры. Изгибающие растягивающие напряжения в верхней части плиты, которые накапливаются в первые несколько часов после укладки плиты, добавляются к линейной усадке под прямым углом и температурным напряжениям. Комбинация этих растягивающих напряжений в верхней части плиты пытается разорвать плиту, начиная с угла. Когда предел прочности бетона превышен, бетон трескается по диагонали примерно под 135 градусами от каждого края угла в 90 градусов.По мере того, как происходит дальнейшая усадка и скручивание, трещина расширяется и удлиняется. Поскольку линейная усадка и скручивание продолжают снижаться в течение более двух лет, в некоторых случаях трещины могут стать довольно широкими и длинными. Например, усадка 6-дюймовой плиты через год составляет всего от 60% до 80% от ее окончательной усадки, что означает, что трещины, которые появляются рано, со временем будут значительно расти, если они не будут сохранены герметично с помощью надлежащим образом спроектированной и установленной арматуры.

Проблемы совместной установки

В некоторых случаях может помочь своевременная установка усадочных или усадочных (контрольных) швов плиты под углом 90 градусов в обоих направлениях к внутреннему углу или от него.Однако во многих случаях то, что кажется логическим сокращением детали сустава, не приводит к успеху. Простое объяснение состоит в том, что бетон растрескается там, где возникает наибольшее растягивающее напряжение. Более сложное объяснение состоит в том, что существует множество факторов, которые влияют на то, возникнут ли трещины ниже стыков, как хотелось бы, или сначала возникнет диагональная трещина. Одним из примеров является то, что если основание плиты не является плоским с низким коэффициентом трения, движения плиты может быть недостаточно для активации стыков в углу или трещин под стыком.

Рисунок 1 — Компьютерный анализ, показывающий высокое напряжение растяжения бетона во входящем углу перед распилом.Другой пример: если пиление с усадочным швом начато слишком поздно, растрескивание все еще может произойти. Даже при правильном выборе времени, если стык, непосредственно примыкающий к входящему углу, недостаточно глубок или остановлен недалеко от угла, трещина может возникнуть по диагонали, потому что растягивающие напряжения там больше, чем под стыками. Хорошим примером этого является конец пропила, когда нижняя часть пропила становится мельче и может не доходить до конца стыка из-за препятствия для пилы, например стены или колонны.В этом случае следует использовать пилу меньшего диаметра в конце, как только это возможно, и сделать врезной пропил в самом конце там, где это необходимо. Если во время отделки бетона или в первые несколько часов после этого наблюдается значительное падение температуры по мере того, как погодный фронт приближается, может быть чрезвычайно трудно, если не невозможно, распилить усадочные швы достаточно быстро, прежде чем разовьется трещина, из-за быстрое тепловое сжатие плиты, особенно в верхней части, и более медленное увеличение прочности, чтобы противостоять этим растягивающим напряжениям.

Рекомендации по анализу

Чтобы показать, как эти растягивающие напряжения могут возникать во входящих углах, было проведено и объединено несколько компьютерных анализов. Как видно на рисунке 1, наблюдается значительное увеличение растягивающего напряжения во входящем углу из-за лишь небольшого увеличения скручивания плиты. Это значительное растягивающее напряжение связано с геометрией плиты до выполнения пропилов и может возникать только при небольшом снижении температуры от верха плиты к низу.Поэтому важно сначала выполнить пропилы, показанные на рисунке 1, чтобы минимизировать это напряжение растяжения и, надеюсь, предотвратить развитие диагональной трещины.

Общие ситуации

Ниже приведены распространенные ситуации и предлагаемые стратегии для минимизации возможности растрескивания вне стыков. Эти стратегии успешно использовались в ряде проектов.

Рисунок 2 — Деталь приямка для устранения втекающих углов.Стены и изолированные углы фундамента. Когда углы стен и изолированный фундамент устанавливаются рядом с монолитно уложенными плитами, возникают входящие углы с трещинами, которые могут возникать и уходить под углом около 135 градусов (см. Фото 1). Чтобы свести к минимуму вероятность появления такой трещины, можно использовать несколько стратегий. Наиболее распространенная стратегия — сделать пропилы до угла как можно скорее перед соседними пропилами, а затем закончить соединение, сделав в углу как можно глубже пропил.Другой вариант — сделать одно из стыков строительным стыком с соответствующими устройствами передачи нагрузки, которые допускают дифференциальное движение параллельно стыку, например, пластинчатыми дюбелями. Тогда трещины обычно можно избежать. Одному из авторов удалось избежать трещины, установив индуктор трещины. Один из таких подходов заключается в использовании отрезка предварительно отформованной металлической шпоночной канавки длиной 3 фута, идущего от угла непосредственно под каждым предложенным пропилом. С помощью этой детали верхняя часть шпоночной канавки намеренно удерживается на 1,5 дюйма ниже верха плиты, чтобы можно было пропилить металлическую полосу.Важно аккуратно положить бетон по обеим сторонам шпоночного паза в равной степени, чтобы сохранить выравнивание и сделать пропил как можно быстрее и точнее.

Перегрузочные ямы. Если бетон укладывается монолитно вокруг приямка перегрузочного моста, в плите образуются два входящих угла. Как и в случае с внутренними углами стены и в других подобных местах, распиловка под прямым углом к поверхности стыковочного узла часто не устраняет случайные трещины, образующиеся в углах блока выравнивателя.На доклевеллерах наиболее надежным подходом является формирование шпоночного строительного шва вдоль торцевой поверхности уравнительных узлов (см. Рис. 2), предпочтительно с пластинчатыми штифтами, чтобы обеспечить дифференциальное движение параллельно стыку. Этот подход требует отдельной укладки бетона между выравнивателями, но в большинстве случаев его можно комбинировать с другой частью укладки плиты. Важным моментом, который часто упускают из виду, является то, что углы стальной брони с трех сторон котлована должны быть изолированы друг от друга, а не свариваться как единое целое, чтобы строительный шов функционировал правильно.

Рисунок 3 — Типичная деталь армированного входящего угла.Пилястры пристенные / опоры. Стеновые пилястры или опоры — увеличенные внутренние области внешнего фундамента, которые обеспечивают опору для структурных колонн по периметру здания. Настенные пилястры обычно образуют два угла в плите, а угловые пилястры — один. Некоторые считают эти края пилястров заходящими углами, а другие — нет. Однако в этих углах часто возникают трещины из-за неправильной детали, которая не изолирует пилястру от усадки или теплового движения плиты.Обычно изоляционный материал размещается вдоль лицевой стороны фундаментных стен и по периметру пилястр, чтобы предотвратить приклеивание плиты к лицевой стороне стены. Пропитанные асфальтом древесноволокнистые плиты и вспененные плиты из полиэтилена с закрытыми порами обычно используются в качестве изоляционных материалов, при этом вспененные плиты допускают большее перемещение плиты. Увеличение толщины пенопластовой доски вокруг пилястры до 1 дюйма, размещение ее на полную глубину плиты и обеспечение отсутствия других проблем с удержанием плиты, таких как анкерные болты колонны, выступающие в нижнюю часть плиты, оказались успешными. предотвращение появления трещин.Однако самый надежный способ предотвратить растрескивание стен фундамента — изолировать пилястры ромбовидной коробкой в точке совмещения ромба с предлагаемым пропилом. Конечно, ромб также образует входящий угол; таким образом, следует учитывать те же принципы совместных распилов.

Усиление входящего угла

Если правильно установить угловые соединения невозможно, часто используются диагональные арматурные стержни №4 (см. Рисунок 3).Арматура не предотвратит образование возвратной трещины, но при правильном расположении они могут сделать трещину более плотной и короткой. Когда плита имеет толщину 6 дюймов или больше, слой арматуры сверху и снизу обычно помогает сохранить любые трещины как можно более плотными. Если есть только один слой арматуры, его следует разместить сверху, потому что там образуется наибольшее растягивающее напряжение во входящем углу, а также там, где видна трещина. Важно, чтобы арматура была установлена аналогично тому, как показано на рисунке 3, потому что, если будет обеспечено большее покрытие, то ширина трещины значительно увеличится.Хорошее практическое правило состоит в том, что если бетонное покрытие увеличится вдвое, ширина трещины увеличится вдвое. Этим можно отличить короткую трещину толщиной от 12 до 15 мил, которая не вызывает проблем, и длинную трещину толщиной от 25 до 30 мил, которая раскалывается при движении.

Выводы

Соответствующие детали, последовательность строительства и сроки имеют решающее значение, когда повторный вход в углы неизбежен. Когда эти меры будут применены на практике, будет меньше шансов, что повторная угловая трещина повредит вашу работу или ваш имидж.

Питер Крейг — независимый консультант по бетонным полам с более чем 35-летним опытом строительства и ремонта. Он является членом комитета 302 ACI с правом голоса и бывшим национальным президентом Международного института ремонта бетона. Рик Смит из Structural Services Inc., Ричардсон, Техас, имеет 21-летний опыт работы и проводит многочисленные обследования полов, которые включают оценку трещин и рекомендации по ремонту. Уэйн У. Уокер, P.E., директор инженерных служб Structural Services Inc.Он входит в несколько комитетов ACI, в настоящее время является председателем ACI 360, «Проектирование плит на земле», и имеет более чем 30-летний опыт проектирования и строительства бетонных плит по всему миру. Джерри А. Холланд, ЧП, FACI, является директором по проектным услугам в Structural Services Inc. Он входит в несколько комитетов ACI, ведет семинары для ACI и мира бетона и имеет более 40 лет опыта проектирования и строительства по всему миру. бетонные плиты.

DIY Бетонная фоторамка

С тех пор, как мы закончили наши бетонные подставки для книг, мы очень хотели сделать что-то еще из бетона.Это прекрасный материал для работы с безграничными возможностями, и на этот раз мы решили сделать конкретную рамку для картины.

Принципы изготовления этой бетонной рамы для картин своими руками такие же, как и для бетонных подставок для книг, которые мы сделали, но это намного сложнее — в основном потому, что вам нужно будет сделать форму для рамы. Ни один из этапов не является особенно сложным, но на это уходит немного времени.

Если вы хотите сделать что-то свое, вот как мы это сделали. (Не пугайтесь количества принадлежностей и инструментов, которые вам понадобятся, у вас, вероятно, уже есть большая часть из них).

Вот что вам понадобится:

Для бетонной смеси:

- PVA

- Пластификатор

- Цемент

- Песок (не показан)

- Вода (не показан)

Для форма для бетона:

- Деревянное основание, желательно герметичное — мы использовали старую дверь, которую мы нашли за 2 фунта стерлингов в торговом уголке Ikea)

- Обрезки древесины

- Силикон

- Винты и отвертка

Для рамы:

- Полоса

- Клей для дерева

- Старые вешалки для одежды из химчистки или любая другая проволока

- Два листа стекла для фоторамок

- Лента

- Вешалки для картин

Инструменты и общие материалы:

- Весы ( мы использовали наши кухонные весы)

- Чаша для замеса бетона

- Сито

- Сгибатели проволоки

- Пила (мы использовали нашу торцовочная пила, которую мы рекомендуем, но вы можете использовать угловой блок и ножовку)

- Рулетка

- WD-40

Этот список кажется длинным, но сделать раму на самом деле довольно просто.

Вот как это сделать:

В качестве общего обзора вовлеченного процесса вы начинаете с создания формы для бетона. Он состоит из внутреннего и внешнего каркаса. Затем бетон заливается в область между двумя каркасами. Затем, после небольшого ожидания, бетон высохнет, вы можете удалить форму и обрамить свое искусство.

# 1 Подготовьте форму

Начните с создания внешнего каркаса формы. Для этого вам понадобится основа (у нас была гладкая поверхность из пластика Formica, поэтому мы не особо беспокоились о прилипании к ней бетона) и деревянные полоски.Они должны быть настолько широкими, насколько вы позже захотите, чтобы ваша рамка была толстой.

Обрежьте их по размеру, чтобы можно было построить прямоугольник на плинтусе и закрепить их на месте. Мы использовали обрезки дерева, которые накручивали по краю, чтобы они не двигались.

# 2 Герметизируйте внешнюю раму

Чтобы убедиться, что бетон не может вытечь через небольшие зазоры, мы герметизировали внутренние края, где базовая плита и рама встречаются, с помощью силикона. Вероятно, это не было обязательным шагом, но мы просто хотели убедиться, что бетон не ускользнет.

# 3 Подготовьте внутреннюю форму

Таким же образом, как вы подготовили форму для внешней стороны рамы, теперь вы можете подготовить внутреннюю форму. Отрежьте деревянные полоски по размеру и прикрутите их к доске. Убедитесь, что расстояния от внутреннего края внешней рамки и внутренней рамки равны со всех сторон. На этот раз мы скруглили углы, так как бетон будет приближаться к ним, и нам не нужны необработанные края.

# 4 Подготовка второго кадра

Здесь все немного усложняется.Вы уже можете видеть часть формы, в которую позже вы будете добавлять бетон, но для того, чтобы вы могли удерживать стекло, вам придется сделать небольшой выступ в бетоне для оконных стекол. позже сяду напротив.

Звучит немного сложнее, чем есть на самом деле. Если бы вы прорезали рамку, она бы выглядела вот так.

Для этого выступа вам нужно будет сделать две отдельные рамы из деревянных блоков: одна будет формой, по которой вы будете заливать бетон, а другая будет рамой, которая, когда рама будет закончена, вставит стекло на место.Рама, которую вы используете в качестве формы, должна быть выше рамы, которую вы будете использовать для готовой бетонной рамы, потому что она должна включать толщину ваших оконных стекол.

# 5 Подготовьте арматурную сталь

Не вдаваясь в подробности, бетон прочен на сжатие, но почти не имеет прочности на растяжение. Вот почему бетон обычно армируют сталью, которая имеет большую прочность на разрыв.

Согните прямоугольник из проволоки по размеру вашего каркаса.Дважды убедитесь, что он умещается в той области рамы, куда вы позже будете заливать бетон (вы действительно не хотите мешать, когда смешиваете бетон), и отложите в сторону.

# 6 Подготовьте бетон

Мы использовали тот же рецепт бетона, который мы использовали для наших бетонных опор. Как можно точнее взвесьте ингредиенты. Соотношение песка и цемента должно составлять от 60% до 40%. Кроме того, мы использовали еще несколько добавок, таких как пластификатор (4%), ПВА (4%) и вода.

В цифрах это то, что мы использовали для рамы.

- 2520 г Песок

- 1680 г Цемент

- 66 г Пластификатор

- 66 г ПВА

- Вода (точное количество зависит от того, насколько сухой песок)

Начните с смешивания песка и цемента. Мы просеивали бетон, чтобы убедиться, что смесь не содержит комков. В отдельной емкости смешайте пластификатор, ПВА и немного вашей воды. Затем смешайте две смеси с большим количеством воды и хорошо перемешайте.(Вы хотите, чтобы смесь была достаточно жесткой и не слишком рыхлой. Пластификатор позволяет использовать меньше воды, чем обычно необходимо.

# 7 Заполните форму

Это, вероятно, самая приятная часть всей работы. Начало путем распыления на форму WD40. Вероятно, в этом нет необходимости, но немного дополнительной скользкости не может быть плохой вещью на будущее, когда вы вынимаете рамку из формы.

Затем вы можете начинать ее заполнять с бетоном.Просто обходите форму, стараясь вдавить бетон во все углы рамы. Заполнив раму примерно на 1/3 -го ряда , поместите проволочный прямоугольник в бетон, затем продолжайте добавлять бетон, пока форма не будет почти заполнена.

Теперь поместите вашу внутреннюю деревянную раму в смесь и раздавите ее на место. Очень важно, чтобы все было ровно (это будет задняя часть кадра). Добавьте оставшийся бетон и заполните форму так, чтобы она была полностью заполнена до верха.

# 8 Подождите немного

Через час или два ваш бетон должен немного схватиться и быть твердым на ощупь, но не твердым. Пришло время добавить крепления рамы. Вы не сможете вкрутить бетон, когда он застынет, поэтому вам придется прикрепить их сейчас. Просто отмерьте точно и прикрутите их к бетону.

# 9 Подождите еще

Не поддавайтесь соблазну вынимать раму из формы, пока бетон полностью не затвердеет.Он просто не будет достаточно твердым и треснет, если вы переместите его слишком рано. Даже если вам кажется, что бетон застыл, дайте ему дополнительный день или просто убедитесь, что он полностью затвердел. Мы ждали около 4 дней, прежде чем даже рассматривали возможность удаления плесени.

# 10 Извлеките каркас из формы

Когда вы на 100% уверены, что бетон полностью твердый, вы можете приступить к удалению частей формы. Будьте очень осторожны, так как края и углы будут тонкими и легко могут сломаться.

# 11 Добавьте стекло

Добавьте свой первый кусок стекла (наш вырезанный в магазине обрамления картин всего за несколько фунтов), а затем добавьте свое произведение искусства, прежде чем добавлять второй кусок стекла.

# 12 Добавьте деревянную раму

Теперь пора добавить вторую деревянную раму, которую вы подготовили. Если вы правильно сделали свои расчеты, все должно быть на одном уровне.

Теперь все, что осталось сделать, это приклеить деревянную раму к бетонной раме, чтобы стекло удерживалось на месте.

Мы очень довольны тем, как все получилось. Да, есть несколько небольших дефектов и несколько маленьких отверстий для воздуха, из-за которых мы недостаточно уплотняли бетон, но нам это действительно нравится из-за небольших недостатков.

У него прекрасный грубый и индустриальный вид, который очень хорошо контрастирует с изящным акварельным искусством (это линия горизонта Манчестера) в кадре.

Теперь все, что нам нужно сделать, это найти место, чтобы его повесить!

Вы когда-нибудь делали что-нибудь из бетона?

шт.Если вам нравится этот проект, возможно, вам понравятся и другие наши конкретные проекты!

DIY Бетонные подставки для цитат

DIY Бетонная ваза

DIY Бетонные магниты с буквами

DIY Бетонные Звезды Адвента

DIY Бетонные подставки для букв

Сохранить

DIY Бетонный фото фон — Почему ты не заставляешь меня?

Я веду блог уже около трех лет, но всегда ищу способы улучшить свои фотографии. Тот же простой белый фон для плакатов стал немного стареть.В прямом и переносном смысле. Я видел некоторые бетонные столешницы, которые размещали другие блоггеры DIY. Мне нравится отполированный индустриальный вид, но я сомневаюсь, что моя мама оценила бы, как я наливаю бетон на ее прилавки, независимо от того, сколько HGTV я смотрю. Я подумал, что могу получить аналогичные результаты на куске дерева, который я мог бы вытаскивать, когда хотел сфотографировать, но также хранить, когда не использовался. Быстрая поездка в строительный магазин и небольшая помощь от папы, и у меня есть потрясающий новый фон для фотографий.

Материалы

Деревянная доска, Цементная смесь, Разбрасыватель цемента, Xacto, Наждачная бумага

Изначально я хотел в Home Depot вырезать кусок дерева размером не менее 24 x 36 дюймов. Обычно это хороший размер для съемки объектов разного размера. В конце концов, я нашел 28-дюймовый квадрат обрезков дерева. Когда я пошел платить за него, они сказали, что его использовали и я могу получить его бесплатно! Видя, как я собирался просто залить его бетоном, я не мог отказаться.

Я просмотрел несколько руководств по заливке бетона на YouTube, и все они предлагали шлифовать поверхность.Это было полезно, так как к моему обрезку дерева прилипли кусочки засохшего клея.

Затем вам нужно сделать шероховатую поверхность древесины, чтобы цемент легко приклеился к ней. Используйте разбрасыватель цемента, если у него есть зубцы, или вы можете использовать нож Xacto.

Следуйте инструкциям по замешиванию цемента. Вылейте его на древесину и разложите по углам.

Я закончил тем, что смешал более тонкую консистенцию бетона, чтобы исправить и выровнять то, что я уже заливал.

Перемещайте разбрасыватель взад и вперед, пока цемент не станет ровным, как вы хотите.

Соскребите излишки цемента со всех четырех краев.

Дайте ему полностью высохнуть. Я очень слегка отшлифовал его, когда он высох, но мне нравится, что он имеет небольшую текстуру.

Готово! Я, вероятно, добавлю войлочную основу, чтобы не поцарапать поверхность, на которую я кладу ее.

Проблемы с растрескиванием бетона

Трещины в покрытиях возникают по многим причинам, включая первоначальную усадку, испарение поверхностной воды, неровные опоры с большими нагрузками и тепловые движения.

Многие из этих ситуаций могут предоставить возможности для ремонта, который со временем будет исправен.

Один из проверенных методов ремонта трещин — это использование швов из углеродного волокна (растрескивание) и использование полиуретана с низкой вязкостью. Современные уретаны могут достигать высокой прочности и быть гибкими или жесткими.

Углеродное волокно использовалось во всем, от космических шаттлов до Boeing 777 Dreamliners. Эти материалы широко используются в строительстве и приносят множество преимуществ.

Напольные стежки

Используя системы сшивания из предварительно отвержденного углеродного волокна, используемые для преодоления поперечных сил, мы можем устранить трещины в плитах пола. Системы устанавливаются за небольшую часть стоимости традиционных стальных дюбелей и с использованием менее тяжелого оборудования и неудобств для домовладельца.

Компания Arizona Foundation Solutions стала сертифицированным аппликатором для композитов HJ3 и является предпочтительным аппликатором в регионе Большой Феникс в Аризоне. HJ3 — один из мировых лидеров по использованию этих материалов в строительстве.

Мы нарезаем швы на вашем потрескавшемся бетоне, укладываем углепластик в разрезы и приклеиваем полимочевиной низкой вязкости. Эта система более прочная, быстрая и более экономичная, чем более традиционная установка арматурных дюбелей в бетон.

Традиционная строчка включает в себя прорезание 2 параллельных прорезей перпендикулярно трещине, вставку стержневого дюбеля и заполнение эпоксидной смолой. Прорезав один стежок и вставив плоскую планку из углеродного волокна, мы можем получить следующие преимущества:

- Сильнее: ламинат из углеродного волокна намного прочнее арматурного дюбеля

- Менее инвазивный: меньше разрезов, сколов и заплат

- Меньше материальных затрат.Лишь небольшая площадь с каждой стороны углеродного волокна

- Быстрее

Ниже приводится иллюстрация процесса вышивания.

|

Проблемная зона |

Шаг 1 — Вырезать трещину непараллельными пропилами |

|

Шаг 2 — Установите сверхпрочный ламинат из углеродного волокна |