Коррозия металлов и способы защиты от нее

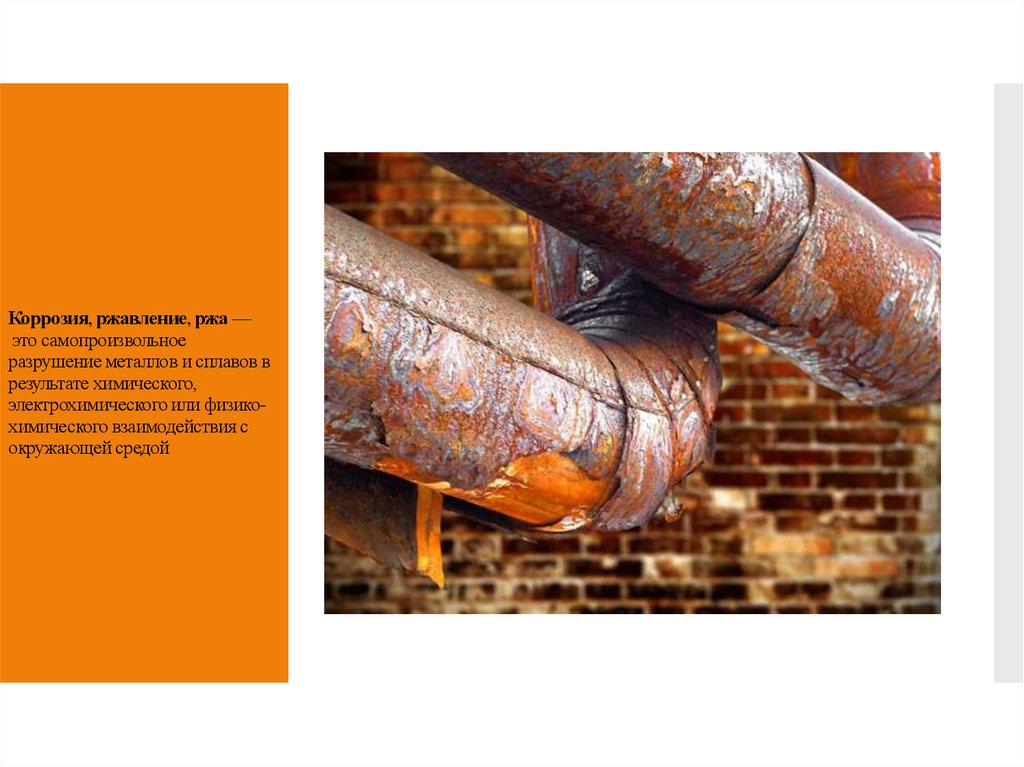

| Коррозия – это процесс разрушения металлов и металлических конструкций под воздействием различных факторов окружающей среды – кислорода, влаги, вредных примесей в воздухе. |

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

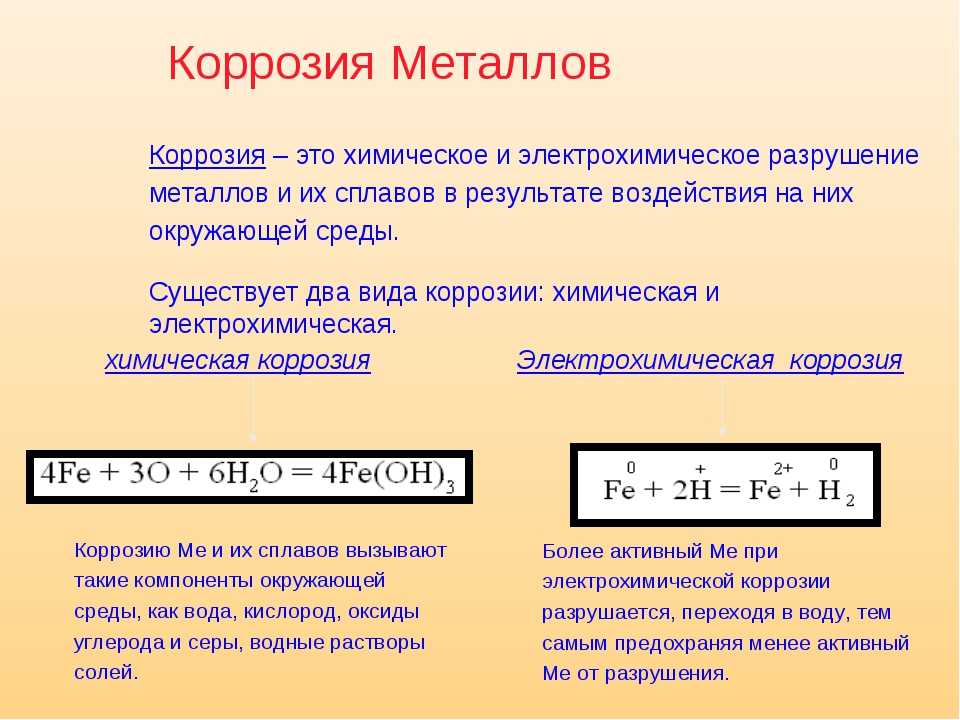

Различают химическую и электрохимическую коррозию.

Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

3Fe + 2O2 = Fe3O4

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H+ + 2e → H2

O2 + 2H2O + 4e → 4OH–

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H+ + 2e → H2

Суммарная реакция: Fe + 2H+ → H2 + Fe2+

Если реакция проходит

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH–

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

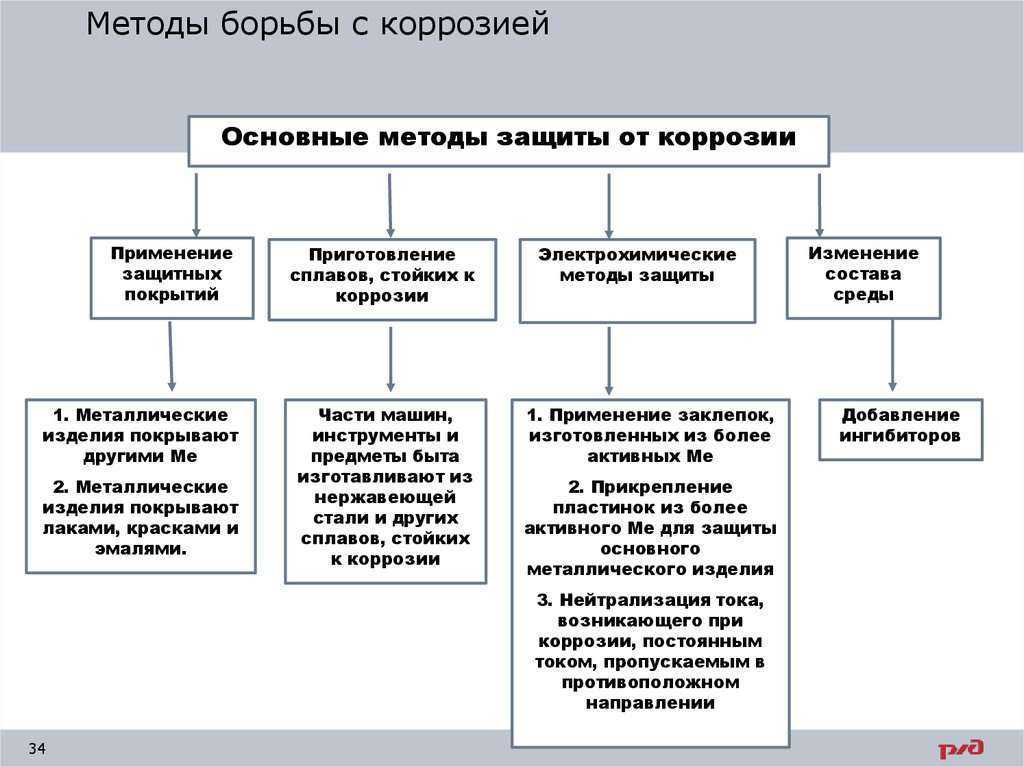

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Понравилось это:

Нравится Загрузка…

Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

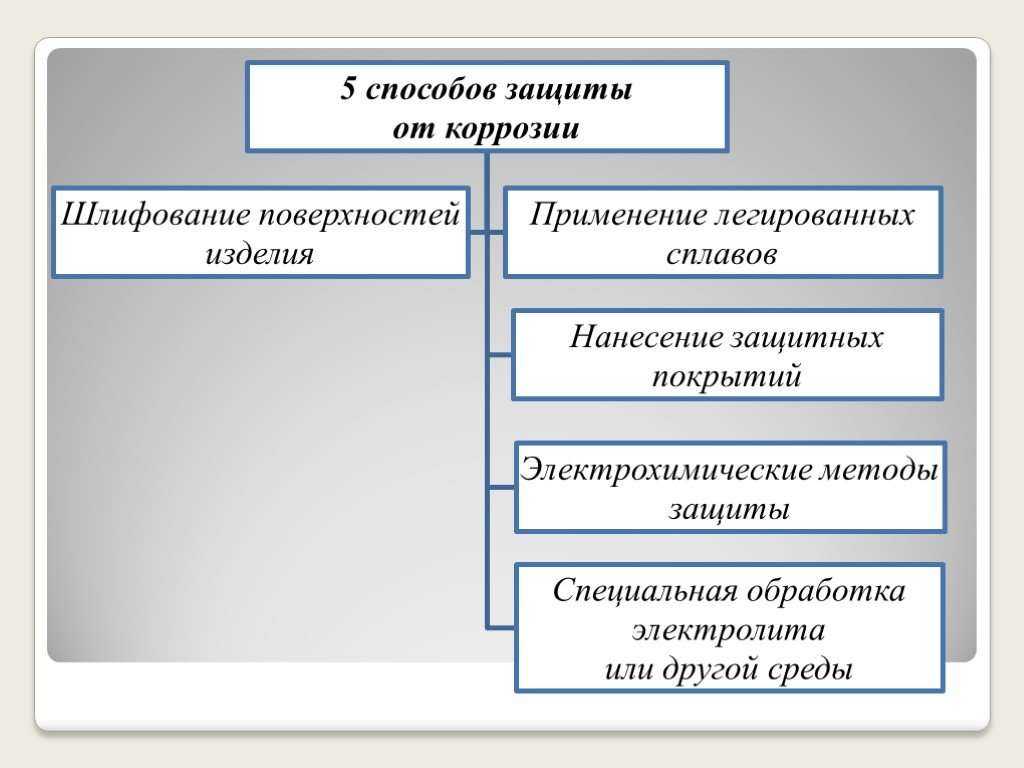

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

Нанесение защитных покрытий

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др. ) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

Нанесение антикоррозийной защиты Krown

Цинкование

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Процесс цинкования

Изменение характеристик коррозионной среды

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия.

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т.н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Электрохимическая защита

Электрохимическая защита автомобиля

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении. Суть его заключается в том, что при проектировании узлов и агрегатов по возможности пытаются уменьшить площадь контакта с агрессивной средой опасных в коррозионном отношении участков деталей (сварных швов и металлических соединений). Если, в силу особенностей конструкции, сделать это не представляется возможным, предусматривают защиту данных узлов от коррозии различными вышеуказанными методами.

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами.

При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная.

Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций. - Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Способы защиты металла от коррозии

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Коррозия. Виды и способы защиты от коррозии

Коррозия – это процесс самопроизвольного разрушения металлов, сплавов и других материалов – бетонов, цементов в результате физико-химического взаимодействия с окружающей средой.

Среда, в которой происходит разрушение металлов, называется коррозионной. Химические соединения, образующиеся в результате коррозии, называются продуктами коррозии. Способность металлов сопротивляться коррозии воздушной среды называется коррозионной стойкостью.

Способность металлов сопротивляться коррозии воздушной среды называется коррозионной стойкостью.

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры.

Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

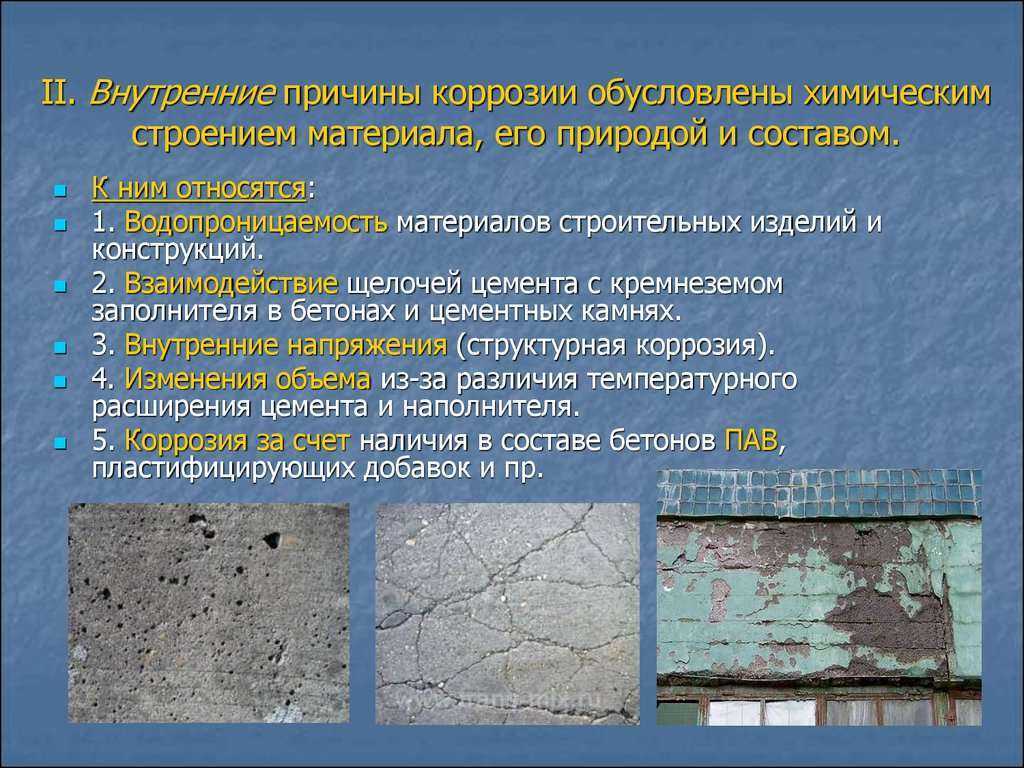

По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре.

Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную.

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

В атмосферных условиях железо и сталь подвергаются общей равномерной коррозии.

- коррозия в растворах электролитов – жидкостях, проводящих электрический ток;

- почвенная или подземная коррозия металлических сооружений, находящихся под землей;

- биологическая коррозия – это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

По видам дополнительных воздействий различают следующие случаи коррозии:

- электрокоррозия под действием внешнего источника тока, т.

е. коррозия изделий, находящихся под землей, вызванная блуждающими токами;

е. коррозия изделий, находящихся под землей, вызванная блуждающими токами; - контактная коррозия металлов – разрушение металла в растворе электролита вследствие контакта с другим металлом, имеющим более положительный электродный потенциал, чем потенциал основного металла.

- радиационная коррозия – это процессы коррозии в условиях радиоактивного облучения;

- коррозия в условиях механического воздействия.

Наиболее типичными видами подобного разрушения являются коррозионные растрескивание, усталость, кавитация, эрозия и фреттинг-коррозия

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция.

Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера.

К таким мерам относятся:

- герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства;

- правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ;

- применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях:

- оксидированием,

- азотированием,

- фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия:

- лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические),

- металлизационные с цинком, алюминием, медью и комбинациями этих металлов.

Это краски, лаки, эмали, тонкодисперсные порошки, пленки.

Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии.

Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную.

Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную.

В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами.

Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ). Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

- Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре.

Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла. - Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты.

Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др.

Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

Просмотров: 7 083

защита металла от коррозии, коррозия железа и стали, алюминия, чугуна, корозия метал

Обеспечение долговечности конструкций — понятие, включающее в себя как технологические, так и конструктивные требования.

Защита металла от коррозии — одна из главных проблем в решении этого вопроса. Под влиянием разрушительных атмосферных воздействий и агрессивных сред металлические конструкции постепенно утрачивают первоначальный внешний вид и теряют свои качества. В таких случаях очень остро встаёт вопрос о защите металла от коррозии.

Коррозия металла

Коррозией называется разрушение поверхности металлов под влиянием химического и электрохимического воздействия внешней среды. Коррозия разъедает металл, делая непригодным его дальнейшее использование и эксплуатацию. С течением времени это приводит к снижению прочности, а в ряде случаев и к разрушению металлических изделий.

Быстрота коррозионных процессов зависит от условий, в которых изготовляются и эксплуатируются изделия. Поскольку устранить атмосферное воздействие на металлические конструкции практически невозможно, то и коррозию следует признать вечным спутником металла. Процесс коррозии включает в себя четыре основных элемента. Это – катод (или электрод, на котором происходит катодная реакция), анод (или электрод, на котором происходит анодная реакция), проводник электронов (металл, проводящий электрический ток) и проводник ионов (проводящая электрический ток жидкость или электролит).

Поскольку устранить атмосферное воздействие на металлические конструкции практически невозможно, то и коррозию следует признать вечным спутником металла. Процесс коррозии включает в себя четыре основных элемента. Это – катод (или электрод, на котором происходит катодная реакция), анод (или электрод, на котором происходит анодная реакция), проводник электронов (металл, проводящий электрический ток) и проводник ионов (проводящая электрический ток жидкость или электролит).

Электроды (катод и анод) являются электронными проводниками, которые соприкасаются с проводниками ионов. В проводнике ионов (электролит) возникает соответствующий электродный потенциал или электродное напряжение. Когда электроды соприкасаются между собой, то разность между электродными потенциалами действует как возбудитель коррозионной реакции. В результате образуется коррозионная пара, в которой один из электродов (анод) и разъедает металл. Все меры по защите металла от коррозии направлены на то, чтобы ослабить или не допустить образования коррозионных пар.

Важнейшим способом защиты металла от коррозии является покраска поверхности металлов специальными антикоррозионными составами.

Есть ли защита от коррозии?

Для любых металлических конструкций и условий их эксплуатации наиболее простым и доступным способом защиты от коррозии является применение специальных лакокрасочных материалов для металла.

Лакокрасочные покрытия имеют ряд преимуществ по сравнению с другими видами защитных покрытий:

• простота нанесения составов;

• возможность получения покрытия любого цвета;

• возможность обработки металлоконструкций больших габаритов и сложной конфигурации;

• дешевизна по сравнению с другими видами защитных покрытий.

Долговечность защиты металла от коррозии зависит от типа и вида применяемого лакокрасочного материала. Кроме этого, срок службы металла зависит от тщательности подготовки поверхности металла под окраску.

Защита металла от коррозии

Существует множество различных состояний поверхности металла, требующих защиты от коррозии. Возраст объекта и его расположение, качество поверхности, степень разрушения металла, количество дефектов, тип предыдущих и будущих агрессивных условий, свойства старого покрытия — все эти факторы влияют на подготовку поверхности и выбор системы защиты металла от коррозии.

Возраст объекта и его расположение, качество поверхности, степень разрушения металла, количество дефектов, тип предыдущих и будущих агрессивных условий, свойства старого покрытия — все эти факторы влияют на подготовку поверхности и выбор системы защиты металла от коррозии.

Компания КрасКо предлагает целую серию лакокрасочных материалов, специально предназначенных для защиты металла от коррозии.

Нержамет — краска по ржавчине, антикоррозионная эмаль «три в одном». Эмаль наносится прямо на ржавчину. Предназначается для окраски как чистых, так и ржавых металлических поверхностей, ржавого металла.

Полимерон — износостойкая спецэмаль, антикоррозионное покрытие. Эмаль специально разработана для защиты металлических поверхностей в условиях тяжёлой промышленной атмосферы.

Сереброл — алюминиевая краска, серебристо-белая антикоррозионная эмаль. Применяется для окраски любых металлоконструкций, эксплуатирующихся во влажной атмосфере, в условиях морской и пресной воды.

Нержалюкс — антикоррозионная эмаль для цветных металлов. Применяется для окраски алюминиевых и оцинкованных поверхностей, любых других поверхностей из цветных металлов.

Цикроль — краска для крыш, краска по оцинковке. Краска применяется для окраски оцинкованной кровли, оцинкованного металла, кровельного железа, кровельной жести, металлочерепицы, водостоков, желобов, перил и других оцинкованных поверхностей.

Нержапласт — эмаль жидкая пластмасса. Образует на поверхности декоративное покрытие с эффектом пластика (жидкий пластик).

Молотекс — кузнечная краска, декоративная краска с рисунчато-молотковым эффектом.

Полиуретол — маслобензостойкая грунт-эмаль, полиуретановая двухкомпонентная эмаль.

Фосфогрунт — фосфатирование металла, антикоррозионный грунт для чёрных и цветных металлов.

Цинконол — цинконаполненный грунт, антикоррозионный грунт-протектор. Холодное цинкование металла.

Фосфомет — преобразователь ржавчины, фосфатирующий модификатор ржавчины.

Грункор — антикоррозионный быстросохнущий грунт по металлу (с фосфатом цинка).

Выбор системы защиты от коррозии

Выбор схемы защиты металла от коррозии (включая марку ЛКМ, количество наносимых слоёв и общую толщину покрытия) следует осуществлять с учётом климатических условий конкретного региона, характеристики среды эксплуатации металлической конструкции, а также с учётом условий при нанесении материала и технико-экономической эффективности данного ЛКМ. Декоративные свойства (внешний вид) системы антикоррозионной защиты определяется финишным (верхним) слоем.

Антикоррозионная защита металла и металлоконструкций — на сайте krasko.ru.

На сайте представлено множество разделов, посвященных защите металлов от коррозии (коррозия металла, коррозия железа и стали, коррозия чугуна и алюминия), которые помогут Вам осуществить правильный выбор системы защиты металла и антикоррозионного покрытия.

Специалисты Компании КрасКо внимательно выслушают все Ваши требования и подберут оптимальный вариант системы для защиты металла от коррозии на Вашем объекте.

Коррозия металлов и защита от коррозии

Коррозия металлов

Коррозия — это разрушение металла под действием окружающей среды.

По механизму протекания различают два типа коррозии — химическую и электрохимическую.

Химическая коррозия начинает влиять на металл сначала его происхождения. Окалина ее продукт. Взаимодействие металла и окружающей среды протекает постоянно, химические процессы, проходящие при этом взаимодействии можно назвать борьбой за выживание, наша задача свести потери металла в этой борьбе к минимуму.

По характеру агрессивной среды различают атмосферную коррозию, подземную и подводную.

Виды коррозионных разрушений разнообразны — равномерная коррозия, неравномерная, коррозия пятнами, коррозия язвами, подповерхностная коррозия, точечная или питтинговая, структурно-избирательная коррозия, межкристаллитная коррозия (этот самый опасный вид коррозии, обусловленный сложностью выявления). Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

Химическая коррозия — это процесс разрушения металла под действием внешней среды, не сопровождаемая образованием электрического тока. Ее разновидность — газовая коррозия, представляет собой процесс взаимодействия газов при высокой температуре с металлом. При таком взаимодействии образуется оксидная пленка, на железе она рыхлая, легко отскакивает и не защищает от разрушения. В отличии от химической — электрохимическая коррозия протекает при контакте металла с раствором электролита. При этом электролитом может являться любая жидкость или газ. Примером электрохимической коррозии может быть атмосферная коррозия.

Электрохимическая коррозия, более трудно прогнозируемая, чем химическая, ввиду необходимости учёта множества факторов, зачастую изменяющихся в процессе эксплуатации ТУ. При этом скорость протекания процессов электрохимической коррозии на порядок больше чем при химической коррозии. В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

Защита от коррозии

Существует немало способов защиты от коррозии. Самый лучший из них создание такого металла, который бы вообще не коррозировал. Один из путей создания коррозионностойкого металла — получение особых сплавов, в которые добавляют хром, никель, молибден, титан и другие компоненты. Так называемое легирование. Технология создания таких сплавов трудоемка, и связана с повышенными экономическими затратами. Цена таких материалов выше и не всегда целесообразно применение их в конкретных условиях.

Ингибирование — способ, при котором скорость коррозии снижается, если в агрессивную среду ввести соединения, значительно замедляющие коррозионный процесс. Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Различают металлические и неметаллические защитные покрытия, изолирующие металл от агрессивной среды. Большие детали или трубы защищают методом металлизации.

Плакирование — метод защиты металла от коррозии другим металлом, который устойчив к агрессивной среде. Трубы газо- и нефтепроводов защищаются комбинированным способом, мазутно-битумное покрытие, ингибированная бумага и одновременно с этим катодная защита.

Сущность электрозащиты состоит в том что, на катод, которым является сам трубопровод, накачиваются электроны от внешнего источника тока, и это тормозит коррозию. Анодом в этом случае может служить любой ненужный металл.

Так же широко сейчас применяются различные плёнки на основе полиэтилена, внутренняя поверхность так же защищается различными покрытиями на основе керамики.

Сварные стыки также защищаются от взаимодействия с перекачиваемой средой различными способами. При защите ТУ применяется метод протекторной защиты. Протектор — активный металл, с более отрицательным потенциалом, например цинк, который разрушаясь сам, защищает объект.

Надежным способом зашиты от коррозии, являются гальванические покрытия, которые получают электролизом в водных растворах.

Неметаллические покрытия — это покрытия лаками, красками, различными силикатными эмалями и полимерными материалами. Покрытие силикатными эмалями широко применяется в химической промышленности. Кислотостойкие эмали применяют для покрытия вакуумных аппаратов, резервуаров, реакторов. Затраты на защиту металла от коррозии оправданы и дают хороший экономический эффект, с учётом снижения затрат на замену непригодного ТУ. Где то, например подземные трубопроводы с агрессивной средой, она просто необходима для безопасной эксплуатации.

При проведении экспертизы промышленной безопасности технических устройств, применяемых на опасных производственных объектах, одной из важнейших задач является определение скорости коррозии и прогнозирование этой скорости на планируемый период эксплуатации. Мероприятия по антикоррозионной защите могут значительно увеличить срок эксплуатации и, как следствие, снизить затраты на замену ТУ.

Получение и свойства коррозионно-стойких покрытий из эпоксидной эмульсии, модифицированной полиуретаном на водной основе

Введение

Коррозия — это процесс, при котором материалы, особенно металлы (например, углеродистая сталь, оцинкованная сталь и чугун), изнашиваются электрохимическим и химические действия. Металлы имеют анодную и катодную области, а коррозия возникает в присутствии кислорода, воды и проводящей среды. Влияние коррозии металла на безопасность эксплуатации и надежность продукции может привести к потере ценных продуктов, крупным авариям, гибели персонала и остановке производства, поэтому последствия коррозии металлических конструкций огромны. Нанесение покрытий является наиболее широко используемым методом защиты от коррозии из-за желаемого преимущества замедления проникновения воды, ионов и других агрессивных сред через органическую пленку, а также простоты нанесения.

Нанесение покрытий является наиболее широко используемым методом защиты от коррозии из-за желаемого преимущества замедления проникновения воды, ионов и других агрессивных сред через органическую пленку, а также простоты нанесения.

Большинство современных антикоррозионных покрытий представляют собой покрытия на основе растворителей. В последнее десятилетие водорастворимые покрытия привлекли внимание для защиты металлов, поскольку требования экологических стандартов устанавливают ограничения на удаление или контроль летучих органических соединений до минимально возможных уровней (Wang et al., 2013; Abdolahi et al., 2014; Yilmaz et al., 2014; Liu et al., 2016; Zhang et al., 2017).

Однако антикоррозионные свойства покрытий на водной основе значительно уступают покрытиям на основе растворителя, поскольку гидрофильные группы часто сохраняются в покрытии в процессе формирования пленки, что снижает способность защиты к диффузии пара и влагостойкость (Ai et al., 2014; Ван З. и др. , 2014; Рахман и др., 2015). Таким образом, добавление ингибиторов коррозии или наполнителей необходимо для повышения коррозионной стойкости покрытий на водной основе, а микро/нано неорганические частицы (т. е. неорганические добавки) часто применяются в качестве ингибиторов коррозии или наполнителей (Hao et al., 2012; Ma и др., 2012b; Чик и др., 2013; Лян и др., 2013; Сулейман и др., 2014; Дас и др., 2017).

, 2014; Рахман и др., 2015). Таким образом, добавление ингибиторов коррозии или наполнителей необходимо для повышения коррозионной стойкости покрытий на водной основе, а микро/нано неорганические частицы (т. е. неорганические добавки) часто применяются в качестве ингибиторов коррозии или наполнителей (Hao et al., 2012; Ma и др., 2012b; Чик и др., 2013; Лян и др., 2013; Сулейман и др., 2014; Дас и др., 2017).

Многие неорганические частицы, включающие графен (Mittal, 2014; Kausar et al., 2016; Qiu et al., 2017; Shahabadi et al., 2017; Zhu et al., 2017), Ni-Fe(Ti,W) Нанокомпозит C (Khorsand et al., 2018), нано-ZnO (Dhoke and Khanna, 2009; Rasool et al., 2018), SiO 2 (Khademian et al., 2015; Wang N. et al., 2016) , TiO 2 (Montesinos et al., 2015; Wang N. et al., 2016), Al (Deflorian et al., 2011), Al 2 O 3 (Chen et al., 2014), Исследователи исследовали Ag (Rahman, 2017), слюдяной оксид железа (Kakaei et al., 2013) и углеродные нанотрубки (Zhuo et al. , 2016), и результаты показывают, что коррозионная стойкость композитных покрытий значительно улучшилась. .

, 2016), и результаты показывают, что коррозионная стойкость композитных покрытий значительно улучшилась. .

Композитное покрытие состоит из органических полимеров и неорганических добавок. Полимеры действуют как матрица и удерживают неорганические добавки. Полимеры на водной основе используются из-за их популярности в составах покрытий, включая акрил (Singh et al., 2017), полиуретан (PU) (Alagi et al., 2017), алкид (Pathan and Ahmad, 2013), эпоксидная смола (Cao et al., 2015), полиэстер (Kumar et al., 2017) и их комбинации из-за их дополнительных характеристик.

Водоразбавляемые органо-неорганические гибридные покрытия станут тенденцией развития в будущем (Boubakri et al., 2010; Huang et al., 2012). Однако из-за добавления неорганических добавок некоторые свойства (например, прозрачность и т. д.) композиционных покрытий явно снижаются, а применение покрытий ограничивается в некоторых специальных областях, требующих высокой прозрачности и демонстрирующих естественные цвета подложка, покрытая покрытиями. Поэтому необходимы исследования и разработка антикоррозионного покрытия без неорганических добавок.

Поэтому необходимы исследования и разработка антикоррозионного покрытия без неорганических добавок.

Среди различных полимеров на водной основе, используемых в покрытиях, полиуретан известен своей превосходной долговечностью и устойчивостью, главным образом, к химическому и термическому разложению, ультрафиолетовому (УФ) излучению, царапинам и гидрофобности (Boubakri et al., 2010; Huang et al., 2012). ; Ма и др., 2013; Мохаммад и Хан, 2015; Каусар, 2016).

Эпоксидные смолы, благодаря своим превосходным химическим свойствам, коррозионной стойкости, выдающимся адгезионным свойствам, низкой усадке и низкой цене, широко используются в различных покрытиях. Кроме того, свойства отвержденного эпоксидного покрытия зависят от отвердителя и процесса отверждения, и эти свойства можно широко регулировать (Muhammad et al., 2014; Pradhan et al., 2016; Kumar et al., 2017). Однако из-за низкой стойкости эпоксидных смол на открытом воздухе, акриловые и полиуретановые гибриды находят все большее применение.

При воздействии агрессивных сред стабильность металла или сплава зависит от защитных свойств образующихся покрытий поверхности. Химический состав, электропроводность, адгезия, растворимость, гигроскопичность и морфологические характеристики определяют способность пленки работать в качестве антикоррозионного барьера (Stratmant et al., 1983). Если полиуретановые и эпоксидные сегменты синтезированы в молекуле полимера, свойства (то есть химический состав, адгезия, гигроскопичность и морфологические характеристики) смолы могут регулироваться в широких пределах. Следовательно, коррозионная стойкость полимера может быть улучшена.

В ходе этого исследования была приготовлена и охарактеризована водоразбавляемая эмульсия модифицированной полиуретаном эпоксидной смолы (WPUME), которая показала хорошие свойства коррозионной стойкости.

Материалы и методы

Материалы

Эпоксидная смола (Е-44) была приобретена у компании Lanxing Advanced Material Co. (Уси, Китай). Изофорондиизоцианат (IPDI), диметилолмасляная кислота (DMBA), триэтиламин (TEA), ацетон, бутанон и полиэтиленгликоль 2000 (PEG-2000) были приобретены у Kelong Co. (Чэнду, Китай). Катализатор с оловоорганическим (т.е. дилаурат дибутилолова) в качестве основного активного ингредиента, названный DY-20, был продуктом Deyin Chemical Co. (Шанхай, Китай). Отвердитель на водной основе с модифицированным первичным амином в качестве основного активного ингредиента, названный GCA 02, был приобретен у BASF Co. Активный водородный эквивалент GC 02 составляет 320. Все материалы были аналитической чистоты, кроме эпоксидной смолы, отвердителя и ДЯ-20. ИФДИ, ДМБА и ПЭГ-2000 высушивали в вакуумной печи (100°С) не менее 5 ч перед экспериментом, а остальные материалы наносили без дополнительной обработки.

Изофорондиизоцианат (IPDI), диметилолмасляная кислота (DMBA), триэтиламин (TEA), ацетон, бутанон и полиэтиленгликоль 2000 (PEG-2000) были приобретены у Kelong Co. (Чэнду, Китай). Катализатор с оловоорганическим (т.е. дилаурат дибутилолова) в качестве основного активного ингредиента, названный DY-20, был продуктом Deyin Chemical Co. (Шанхай, Китай). Отвердитель на водной основе с модифицированным первичным амином в качестве основного активного ингредиента, названный GCA 02, был приобретен у BASF Co. Активный водородный эквивалент GC 02 составляет 320. Все материалы были аналитической чистоты, кроме эпоксидной смолы, отвердителя и ДЯ-20. ИФДИ, ДМБА и ПЭГ-2000 высушивали в вакуумной печи (100°С) не менее 5 ч перед экспериментом, а остальные материалы наносили без дополнительной обработки.

Получение эпоксидной эмульсии, модифицированной полиуретаном

Эмульсию эпоксидной смолы, модифицированной полиуретаном, синтезировали реакцией с использованием IPDI, PEG, DMBA, эпоксидной смолы и TEA. В четырехгорлой круглодонной колбе растворяли 5 г ДМБА в 10 г ацетона, колбу снабжали термометром, мешалкой, вводом сухого азота, холодильником и нагревательной рубашкой. Затем медленно добавляли 15 г ИФДИ и 5 г ацетона при умеренном перемешивании (300 об/мин) и смеси давали реагировать при 70°С до тех пор, пока не было достигнуто теоретическое содержание NCO. Изменение содержания NCO в ходе реакции определяли стандартным методом обратного титрования дибутиламина (David and Staley, 19).69). После получения теоретического значения NCO реагент нагревали до 90°C, добавляли раствор (т.е. 41,8 г эпоксидной смолы, 37,1 г ПЭГ-2000, 0,3 г DY-20 и 40 г ацетона) и перемешивали при 300 об/мин в течение 2,5 ч при поддержании температуры 90°С. Затем реагент охлаждали до 40°С, медленно добавляли 3,5 г ТЭА и перемешивали в течение 30 мин, поддерживая температуру на уровне 40°С. По окончании реакции в колбу добавляли 120 г деионизированной воды при быстром перемешивании (800 об/мин) при комнатной температуре в течение 15 мин.

В четырехгорлой круглодонной колбе растворяли 5 г ДМБА в 10 г ацетона, колбу снабжали термометром, мешалкой, вводом сухого азота, холодильником и нагревательной рубашкой. Затем медленно добавляли 15 г ИФДИ и 5 г ацетона при умеренном перемешивании (300 об/мин) и смеси давали реагировать при 70°С до тех пор, пока не было достигнуто теоретическое содержание NCO. Изменение содержания NCO в ходе реакции определяли стандартным методом обратного титрования дибутиламина (David and Staley, 19).69). После получения теоретического значения NCO реагент нагревали до 90°C, добавляли раствор (т.е. 41,8 г эпоксидной смолы, 37,1 г ПЭГ-2000, 0,3 г DY-20 и 40 г ацетона) и перемешивали при 300 об/мин в течение 2,5 ч при поддержании температуры 90°С. Затем реагент охлаждали до 40°С, медленно добавляли 3,5 г ТЭА и перемешивали в течение 30 мин, поддерживая температуру на уровне 40°С. По окончании реакции в колбу добавляли 120 г деионизированной воды при быстром перемешивании (800 об/мин) при комнатной температуре в течение 15 мин. Наконец, ацетон удаляли в вакууме, чтобы получить эмульсию смолы WPUME. Молекула WPUME содержала гидрофильные группы (т. е. карбоксилатную группу и эфирную связь) и эпоксидную группу, поэтому она могла самоэмульгироваться (т. е. в зависимости от карбоксильной группы и эфирной связи) в воде с образованием стабильной эмульсии. Эмульсия отверждалась в стабильную пленку в зависимости от реакции между эпоксидной группой и аминогруппой в GC 02. Схема процесса приготовления ВЭМЭ показана на схеме 1, основные функциональные группы обведены кружками.

Наконец, ацетон удаляли в вакууме, чтобы получить эмульсию смолы WPUME. Молекула WPUME содержала гидрофильные группы (т. е. карбоксилатную группу и эфирную связь) и эпоксидную группу, поэтому она могла самоэмульгироваться (т. е. в зависимости от карбоксильной группы и эфирной связи) в воде с образованием стабильной эмульсии. Эмульсия отверждалась в стабильную пленку в зависимости от реакции между эпоксидной группой и аминогруппой в GC 02. Схема процесса приготовления ВЭМЭ показана на схеме 1, основные функциональные группы обведены кружками.

Схема 1 . Процесс приготовления молекулы WPUME. (A) Реакция между IPDI и DMBA. (B) Реакция между форполимером, эпоксидной смолой и ПЭГ-2000. (C) Взаимодействие карбоновой кислоты и ТЭА.

Приготовление отвержденной и чистой пленки WPUME

Около 100 г эмульсии WPUME хорошо перемешали с 7,5 г отвердителя (т. Процесс отверждения осуществляли при 120°С в течение 15 минут, а затем при 140°С в течение 15 минут для формирования пленки. Другая поверхность листа белой жести была отлита для формирования дополнительной литой пленки. Спиральным микрометром измеряли толщину полученных пленок 15–25 мкм. Реакция отверждения происходила между эпоксидной группой в молекуле WPUME и аминогруппой в GC 02, и реакция показана на схеме 2.

Другая поверхность листа белой жести была отлита для формирования дополнительной литой пленки. Спиральным микрометром измеряли толщину полученных пленок 15–25 мкм. Реакция отверждения происходила между эпоксидной группой в молекуле WPUME и аминогруппой в GC 02, и реакция показана на схеме 2.

Схема 2 . Реакция отверждения между WPUME и отвердителем GC 02.

Поскольку была приготовлена исходная пленка, отвердитель в эмульсию не добавлялся, и все остальные процедуры были такими же, как и при приготовлении отвержденной пленки.

Водостойкость

Испытание на водонепроницаемость характеризовалось скоростью водопоглощения и определялось методом взвешивания следующим образом (Ma et al., 2012a). Образцы отвержденной пленки ВЭМЭ были разрезаны на кусочки размером 3 см × 3 см и высушены в вакуумной печи при 60°С в течение 24 ч для определения их сухой массы (W д ). Затем пленку погружали в дистиллированную воду на 72 ч, после чего стирали с поверхности воду кусочком фильтровальной бумаги для определения ее массы (W t ). Затем по формуле (1) рассчитывали степень водопоглощения (вес.%).

Затем по формуле (1) рассчитывали степень водопоглощения (вес.%).

W(%)=Wt-WdWd×100 (1)

Стабильность эмульсии

Стабильность при хранении

Образец эмульсии помещали в закрытую стеклянную бутылку объемом 50 мл и помещали в печь на 20 ч при 50 ± 2°С. Затем бутылку вынимали из печи и помещали при комнатной температуре (т.е. 23 ± 2°С) на 3 часа. Если эмульсия не расслаивалась, стабильность была хорошей.

Стабильность при замораживании и оттаивании

Образец эмульсии замерзал при -10°C и помещался при комнатной температуре (т.е. 23 ± 2°C) на некоторое время, пока замороженная эмульсия не оттаивала. Если образец не расслаивался, процесс циклов замораживания-оттаивания продолжался до тех пор, пока не было проведено пять циклов для завершения теста на устойчивость к замораживанию-оттаиванию.

Стабильность при центрифугировании

Образец эмульсии центрифугировали при 5000 об/мин в течение 5 мин на центрифуге (TGK-16, Xiangyi Co. , Китай). Если эмульсия не расслаивалась, стабильность была хорошей.

, Китай). Если эмульсия не расслаивалась, стабильность была хорошей.

Характеристика

FTIR

Инфракрасные Фурье-спектры исходного и отвержденного образца пленки регистрировали соответственно в диапазоне 400–4000 см −1 с использованием FTIR-спектрометра (VERTEX 70, BRUKER Co., Германия) ) на диске KBr при разрешении 4 см -1 за 32 скана.

Содержание твердых веществ

Образец эмульсии весом 2 г был взвешен точно для получения веса W 1 , а затем эмульсия была высушена до постоянного веса для получения веса W 2 , а содержание твердого вещества (sc%) рассчитывали по формуле (2).

sc(%)=W1-W2W1×100 (2)

Размер частиц и дисперсия эмульсии

Для определения размера частиц и дисперсии использовали оборудование для лазерного рассеяния (Autosizer, Melvern Co., UK). Образец сначала разбавляли дистиллированной водой до 0,5%, а затем обрабатывали ультразвуковой волной для гомогенизации эмульсии.

Микроскопическое исследование

Микроскопическое исследование проводили на просвечивающем электронном микроскопе (TEM, JEM-200CX, Japan Electronics Co., Япония), работающем при напряжении 120 кВ. Чтобы увидеть морфологию, первоначальную пленку смывали со слюдяных подложек в дистиллированную воду и собирали на сетках ПЭМ.

Термогравиметрический анализ

Термогравиметрический анализ (ТГА) проводили на термическом анализаторе (STA 449 F3, NETZSCH Co., Германия). Прибор ТГА калибровали оксалатом кальция от 30 до 500°С при скорости нагрева 10°С/мин в статической атмосфере азота.

Электрохимические измерения

Электрохимические измерения отвержденных и исходных пленок WPUME на жести (покрытие было отполировано наждачной бумагой перед нанесением пленки) проводили с использованием потенциостата ParStat 2273 (Ametec, Berwyn, PA, USA). Применялась классическая трехэлектродная система. Образцы, насыщенный каломельный электрод (НКЭ) и платиновая пластина, использовались в качестве рабочего электрода, электрода сравнения и вспомогательного электрода соответственно. Поляризационные кривые были получены на площади облучения 1 см 2 при постоянной скорости сканирования напряжения 0,5 мВ с −1 после начальной задержки 300 с. Испытание на погружение проводили согласно GB 10124-88 Китая (GB 10124-88, 2008). Электрохимические измерения проводились в растворе NaCl 3,5%.

Поляризационные кривые были получены на площади облучения 1 см 2 при постоянной скорости сканирования напряжения 0,5 мВ с −1 после начальной задержки 300 с. Испытание на погружение проводили согласно GB 10124-88 Китая (GB 10124-88, 2008). Электрохимические измерения проводились в растворе NaCl 3,5%.

Испытание на коррозию в солевом тумане

Испытание на коррозию в солевом тумане YW/R-150 (Тяньцзинь, Китай) проводили на листах белой жести с отвержденным образцом WPUME для имитации коррозии в окружающей среде в соответствии со стандартом ASTM B117-09.(испытание в естественном солевом тумане).

Испытание на гибкость

Эмульсию WPUME отверждали на белой жести, а гибкость образцов тестировали в соответствии со стандартом ASTM 4145-2010 (гибкость покрытия).

Результаты и обсуждение

Химическая характеристика

Исследование методом ИК-Фурье-спектроскопии было выполнено для структурного сравнения между отвержденными и исходными пленками, которые были приготовлены с помощью эмульсии WPUME (рис. 1). В целом, не было существенной структурной разницы между спектрами отвержденной и исходной пленки.

1). В целом, не было существенной структурной разницы между спектрами отвержденной и исходной пленки.

Рисунок 1 . Инфракрасные спектры с преобразованием Фурье исходной и отвержденной пленки, приготовленной с помощью эмульсии WPUME.

FTIR-спектр исходной пленки показал полосу поглощения при 3406 см -1 и пики поглощения при 1718 и 1250 см -1 , соответствующие характеристическому поглощению NH, C = O и CO в -NH -COO- соответственно. Не было обнаружено пика поглощения при 2270 см -1 (т.е. пик поглощения -NCO), что означает, что -NCO почти полностью реагирует с -ОН в реагенте. Анализ этих спектров выявляет пики поглощения при 1400 и 1107 см -1 , что можно отнести к характерному поглощению -ОН в первичной спиртовой и эфирной связи соответственно. Это означает, что ПЭГ индуцируется в сегменте полимерной цепи, и остается некоторое количество первичного спирта. Результаты характеристического пика при 955 см -1 относятся к поглощению -СООН, что означает, что ДМБА реагирует с другими материалами, и -СООН индуцируется в сегменте полимерной цепи. Гидрофильные группы (т.е. эфирная связь и карбоксильная группа) в молекуле WPUME обеспечивают хорошую стабильность эмульсии. Характерные пики поглощения эпоксидной группы при 913 и 830 см -1 легко обнаруживаются в исходном образце пленки, что означает, что эпоксидная группа сохраняется и позже может привести к реакции отверждения. Эти ИК-спектры показывают, что реакция синтеза ДМБА, ИФДИ, ПЭГ и эпоксидной смолы для синтеза ВПМЭ может происходить в соответствии со схемой 1.

Гидрофильные группы (т.е. эфирная связь и карбоксильная группа) в молекуле WPUME обеспечивают хорошую стабильность эмульсии. Характерные пики поглощения эпоксидной группы при 913 и 830 см -1 легко обнаруживаются в исходном образце пленки, что означает, что эпоксидная группа сохраняется и позже может привести к реакции отверждения. Эти ИК-спектры показывают, что реакция синтеза ДМБА, ИФДИ, ПЭГ и эпоксидной смолы для синтеза ВПМЭ может происходить в соответствии со схемой 1.

Что касается спектра образца отвержденной пленки на рисунке 1, пик поглощения группа, первичный гидроксил и -COOH при 913, 1400 и 955 см -1 соответственно исчезают, и появляется новый банк поглощения третичной аминогруппы при 1125 см -1 , что означает, что отвердитель (т.е. модифицированный амин) может реагировать с кислородной группой, а эпоксидная группа может реагировать с активным амином, так что может образовываться аминогруппа. Исчезновение эпоксидной группы, первичного гидроксила и -COOH означает, что реакция отверждения проходит тщательно, и отвержденная пленка может обладать хорошими свойствами коррозионной стойкости, низкой скоростью водопоглощения и хорошей термостойкостью; поэтому свойства хорошо согласуются с результатами более поздних исследований.

Содержание сухого вещества

Содержание твердого вещества в эмульсии, приготовленной обычным способом, составляло 44,5%, что хорошо соответствует теоретическому значению (т.е. 46%). Разница может быть связана с улетучиванием материалов в реакции.

Водонепроницаемость

Все прозрачные образцы исходных и отвержденных пленок были погружены в дистиллированную воду для определения их водонепроницаемости. Прозрачная нетронутая пленка WPUME становилась белой, а затем непрозрачной после того, как ее погружали в дистиллированную воду примерно на 30 минут при комнатной температуре, и она постепенно распадалась на мелкие кусочки в течение примерно 2 часов. Однако отвержденная пленка ВПМЭ не претерпела видимых изменений даже после погружения ее в дистиллированную воду на 72 ч при комнатной температуре. Средняя скорость водопоглощения составила 2,8%, что было рассчитано по формуле (1). Низкий показатель водопоглощения свидетельствует о том, что отвержденная пленка не чувствительна к воде и обладает хорошей водостойкостью.

Размер частиц и дисперсия эмульсии

На рис. 2 показаны размер частиц и дисперсия WPUME. Видно, что средний размер частиц эмульсии составляет 102,82 нм, что хорошо согласуется с данными ПЭМ. Небольшой размер частиц эмульсии приводит к хорошей стабильности эмульсии.

Рисунок 2 . Размер частиц и дисперсность образца эмульсии.

Стабильность

Эмульсия WPUME демонстрирует хорошую стабильность (т.е. стабильность при хранении, стабильность при замораживании и оттаивании, стабильность при центрифугировании). Стабильность можно объяснить введением гидрофильных групп в полимерную цепь ВПМЭ и малым размером частиц эмульсии.

Микроскопическое наблюдение

Типичные ПЭМ-изображения частиц эмульсии ВЭМЭ представлены на рис. 3. Установлено, что частицы имеют правильную сферическую форму диаметром 100–200 нм и имеют некоторые регулярные границы. Морфология частиц представляет собой приблизительную структуру ядро-оболочка, в которой гидрофильные группы (т. е. карбоксильная группа и эфирная связь) составляют оболочку, а гидрофобный компонент составляет ядро. Инкапсулированный гидрофильной группой исходный гидрофобный сегмент полимерной цепи диспергирован в воде. Структура ядро-оболочка становится более заметной, когда частицы увеличиваются до больших размеров, как показано на рисунке 3b.

е. карбоксильная группа и эфирная связь) составляют оболочку, а гидрофобный компонент составляет ядро. Инкапсулированный гидрофильной группой исходный гидрофобный сегмент полимерной цепи диспергирован в воде. Структура ядро-оболочка становится более заметной, когда частицы увеличиваются до больших размеров, как показано на рисунке 3b.

Рисунок 3 . ПЭМ-изображения образцов эмульсии с разным увеличением (т.е. 2500× в a и 5000× в b ).

Термический гравиметрический анализ

Результаты ТГА исходных и отвержденных образцов пленки WPUME показаны на рис. 4. Температуры соответствуют потерям веса 5, 10, 20, 50 и 80%, которые перечислены в таблице 1.

Рисунок 4 . ТГА отвердевает исходные и отвержденные пленки WPUME.

Таблица 1 . Данные о тепловых потерях для образцов WPUME.

Основная потеря массы образцов обусловлена термическим разложением сегмента молекулы полимера. При добавлении отвердителя отвержденный образец пленки WPUME демонстрирует лучшую термостойкость, чем нетронутый образец. Для типичных образцов температура, соответствующая 5%-ной потере веса исходной и отвержденной пленки, составляет 270 и 335°С соответственно, что на 65°С выше для образца отвержденной пленки, чем исходного. Отверждение и образование поперечных связей между полимерными цепями ограничивают свободное движение полимеров (Charles and Carraher, 2007), поэтому отвержденная пленка WPUME демонстрирует лучшую термостойкость. Лучшее термическое сопротивление указывает на то, что полимерные цепи образца WPUME сшиты и эффективно отверждены. Отвержденная пленка WPUME может обеспечить относительно более высокие свойства коррозионной стойкости, что подтверждается в следующем разделе.