9 различных видов коррозии, поражающей материалы

Коррозия — это процесс, в результате которого материал разрушается из-за химических взаимодействий. Все материалы подвержены коррозионным явлениям, но металлы особенно подвержены коррозии, поскольку поверхностные атомы легко окисляются в определенных условиях. Существуют стали, разработанные для использования окисления в целях повышения коррозионной стойкости (например, атмосферостойкая сталь), и другие марки стали с регенеративной патиной, разработанной для снижения поверхностной коррозии (например, нержавеющая сталь). Но лишь немногие стали инженерного класса могут сравниться с передовой коррозионностойкой керамикой по химической стабильности.

В этой статье мы рассмотрим девять видов коррозии, воздействующих на материалы, чаще всего металлические сплавы.

Поскольку коррозия является серьезной проблемой во многих отраслях промышленности, особенно в строительстве, необходимо знать ее виды и причины возникновения.

1. Растрескивание под влиянием окружающей среды

Растрескивание под влиянием окружающей среды

Растрескивание под влиянием окружающей среды исходя из названия возникает под воздействием факторов окружающей среды и охватывает множество условий. Этот тип коррозии может вызвать значительные повреждения за короткий период времени и включает в себя коррозионную усталость, водородное охрупчивание и коррозионное растрескивание под напряжением (КРПН). Растрескивание под влиянием окружающей среды может быть вызвано различными напряжениями, возникающими в результате таких процессов, как термообработка, остаточная холодная обработка или сварка.

2. Эрозионная коррозия

Эрозионная коррозия, сочетание эрозии и коррозии на поверхности, возникает, когда быстро движущиеся коррозионные жидкости изнашивают поверхность металла.

3. Фреттинг-коррозия

Фреттинг-коррозия возникает, когда две поверхности постоянно трутся друг о друга во время какого-либо процесса. Фреттинг и коррозия совместно возникают, когда материалы находятся под давлением во время многократного воздействия.

4. Высокотемпературная коррозия

Как следует из названия, эта коррозия возникает при экстремальных температурах (обычно выше 400 градусов цельсия). Высокотемпературная коррозия возникает из-за химического воздействия газов или расплавленных металлов. Обычно это происходит в печах, газовых турбинах и машинах, где горячий газ содержит специфические загрязняющие вещества.

5. Межкристаллитная коррозия

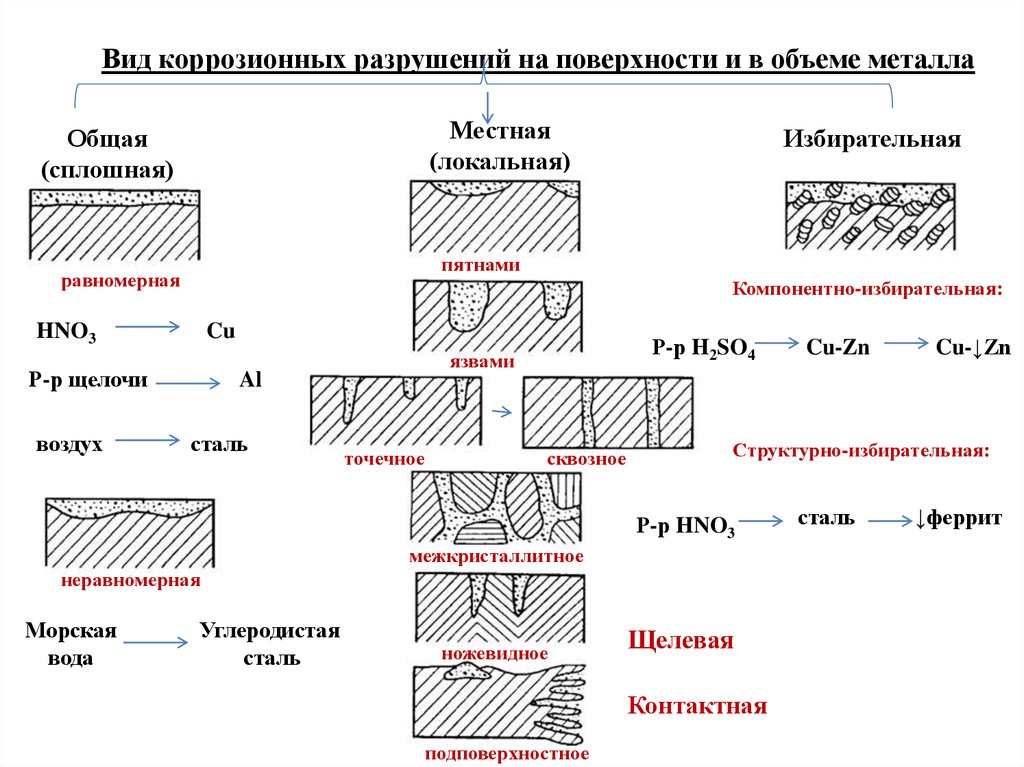

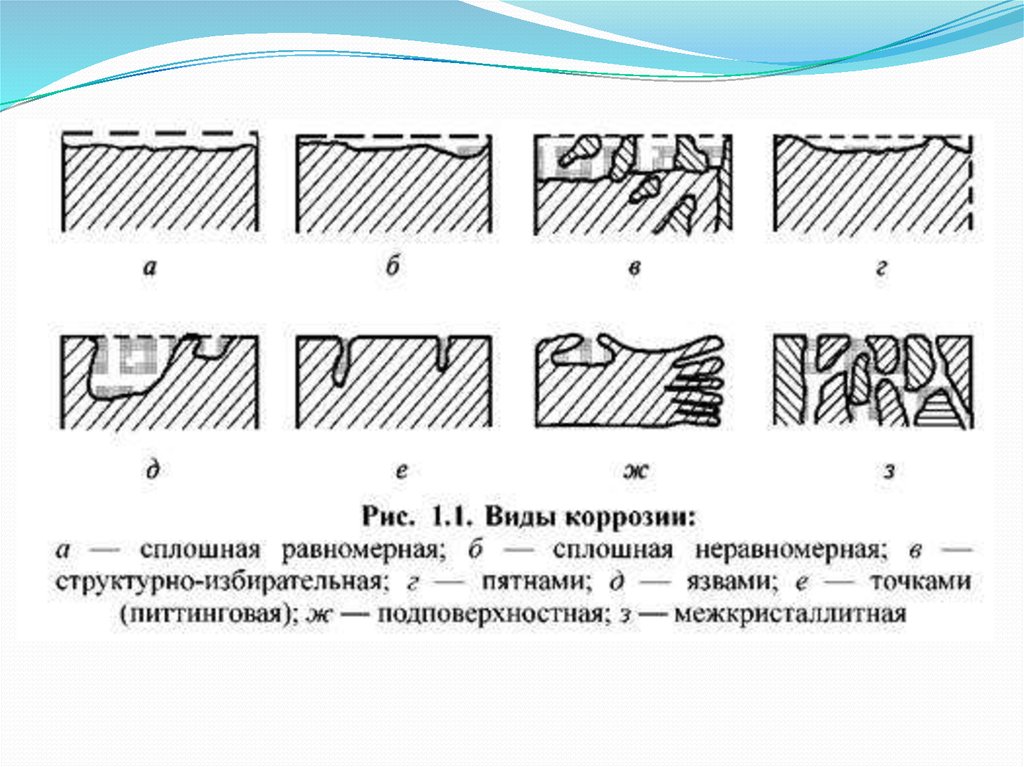

Межкристаллитная коррозия — это форма локализованной коррозии, которая возникает на границах зерен и вокруг них. В результате происходит изнашивание металлического сплава и снижение его прочности.

6. Питтинговая коррозия

Питтинговая коррозия — это еще один вид локализованной коррозии, в результате которой на поверхности металла образуются случайные небольшие полости или отверстия. Это происходит, когда защитный оксидный слой на поверхности начинает разрушаться, оставляя подложку уязвимой для коррозии.

7. Гальваническая коррозия

Часто называемая биметаллической коррозией, гальваническая коррозия возникает, когда один металл при контакте с электролитом преимущественно корродирует другой. Гальваническая коррозия чаще всего ассоциируется с морским применением, где хлориды в морской воде образуют углубления в стали. Она невероятно распространена в химическом производстве и при работе с расплавленным металлом. В основном она возникает в сильно кислых, щелочных и токсичных средах, которые могут разъедать металлы за считанные недели.

Гальваническая коррозия чаще всего ассоциируется с морским применением, где хлориды в морской воде образуют углубления в стали. Она невероятно распространена в химическом производстве и при работе с расплавленным металлом. В основном она возникает в сильно кислых, щелочных и токсичных средах, которые могут разъедать металлы за считанные недели.

8. Усталостная коррозия

Также известная как коррозионное растрескивание под напряжением, коррозия и длительное растягивающее напряжение прикладываются к материалу. Под высоким напряжением границы материала начинают разрываться, что приводит к образованию мелких трещин вдоль поверхности.

9. Равномерная коррозия

Это, как правило, наиболее распространенный тип коррозии и относится к процессу, при котором коррозионному воздействию подвергается весь материал. Коррозии подвергается вся поверхность, что обычно происходит с железом и сталью под воздействием природных элементов, таких как почва и вода.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Почему латунь, бронза и медь зеленеют?» и «40 интересных фактов о металлах».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основные виды коррозии металлов | «ЧелМетСнаб»

Содержание:

- Методы защиты металлов от коррозии, их эффективность

- Возможно вас заинтересует

- Народнохозяйственное значение борьбы с коррозией

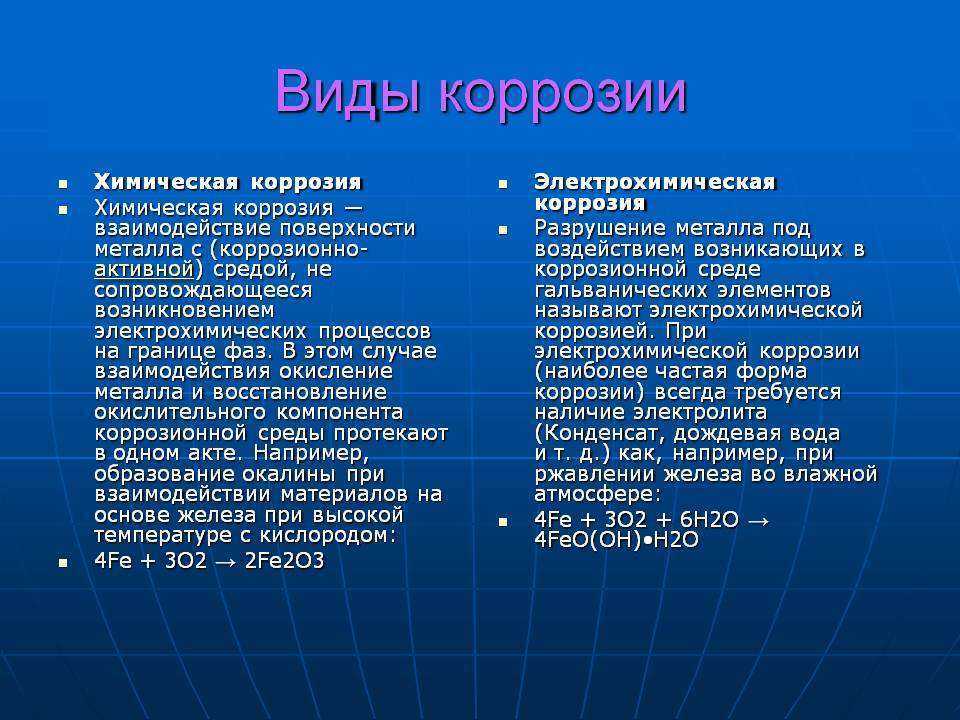

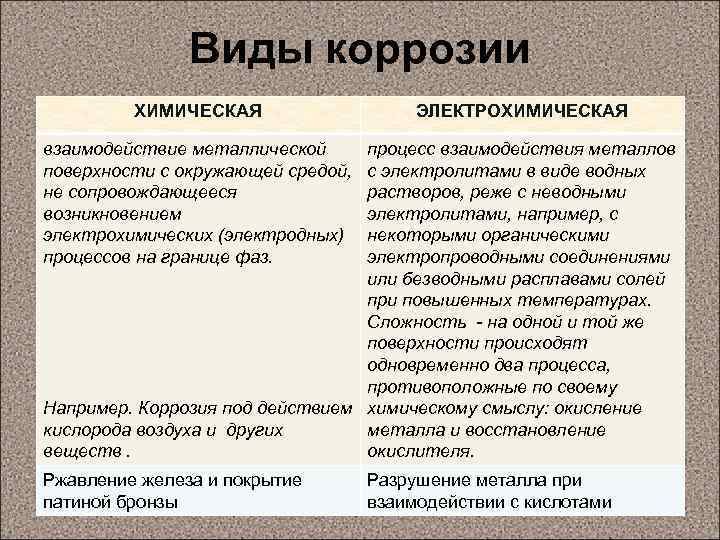

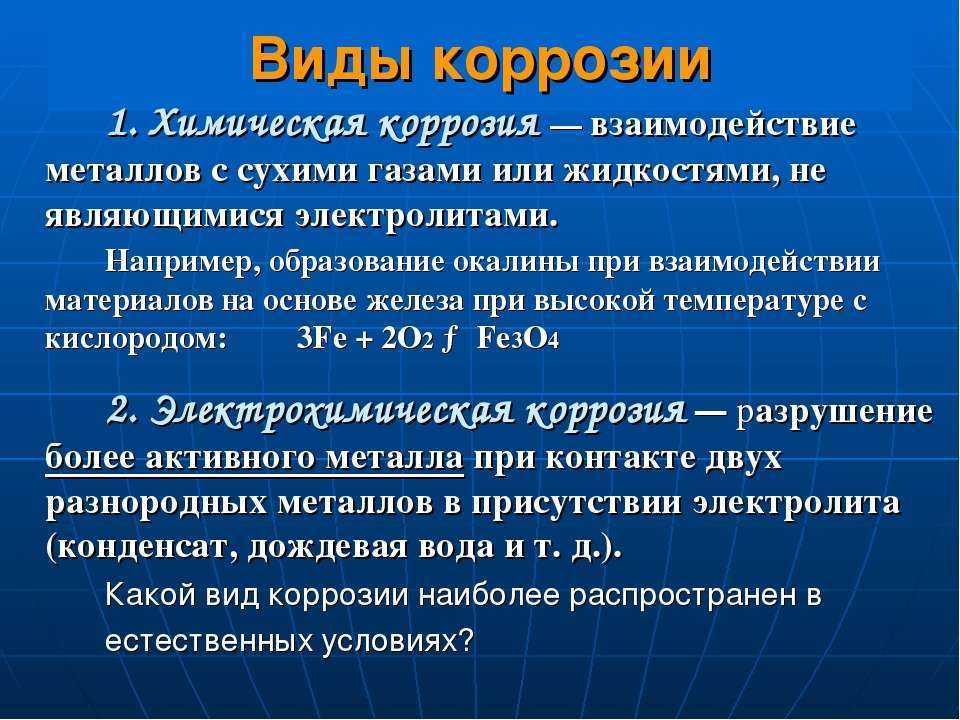

Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с окружающей средой. По механизму протекания процесса различают два типа коррозии металлов: химическую и электрохимическую.

Химическая коррозия — это коррозийный процесс, протекающий в средах, не проводящий электрический ток. Химическая коррозия имеет место, например, при высокотемпературном нагреве стали для горячей обработки давлением или термической обработки. При этом на поверхности металла образуются различные химические соединения — оксиды, сульфиды и другие — в виде пленки.

В отдельных случаях образовавшиеся при химической коррозии пленки, особенно сплошные, предохраняют металл от дальнейшей коррозии.

Электрохимическая коррозия обычно сопровождается протеканием электрического тока. Примерами могут служить ржавление металлических конструкций и изделий в атмосфере, корпусов судов и стальной арматуры гидросооружений в речной и морской воде и т.п.

Детальное рассмотрение механизмов химической и электрохимической коррозии показывает, что резкого различия между ними не существует. В ряде случаев возможен постепенный переход химической коррозии в электрохимическую и, наоборот, механизм коррозии металлов в растворах электролитов может иметь двоякий характер.

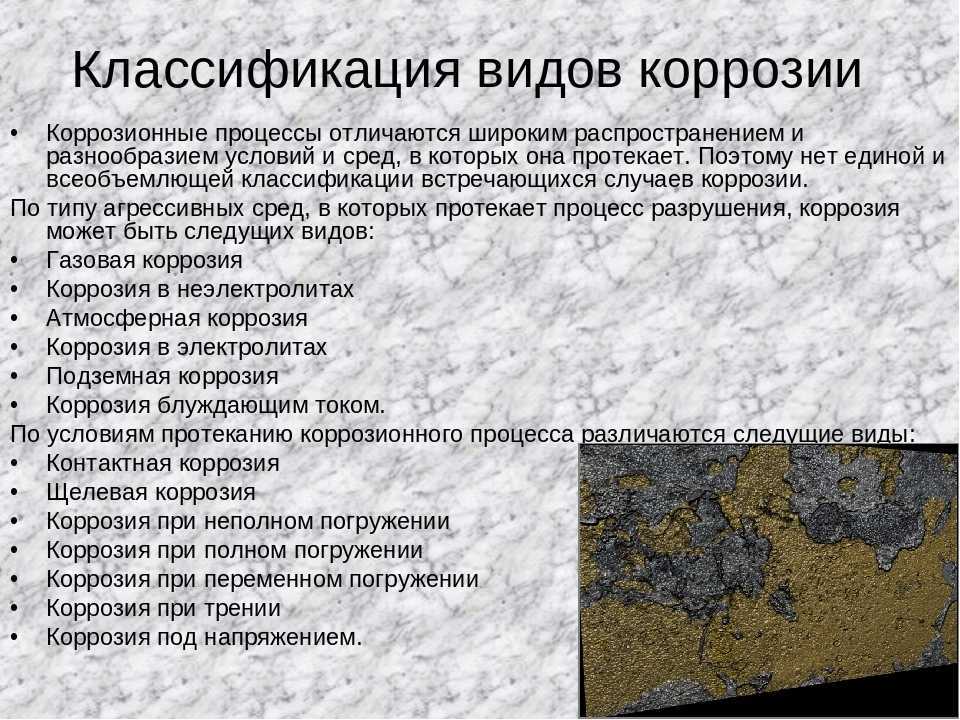

Коррозия по условиям протекания бывает следующая. Газовая- коррозия металла в газах при высоких температурах. Коррозия в неэлектролитах (например, коррозия стали в бензине).

Местная коррозия обычно бывает сосредоточенна на отдельных участках поверхности изделия. Это более опасный вид коррозии, так как распространяется на значительную глубину, а следовательно, приводит к потере работоспособности изделий. Чаще всего этот вид коррозии наблюдается в местах механических повреждений поверхности изделий. При межкристаллитной коррозии процесс разрушения начинается с поверхности изделия и распространяется в глубь его, в основном по границам зерен. Межкристаллитная коррозия вызывает хрупкость металла и значительное снижение его несущей способности. Этот часто встречающийся на практике вид коррозии является весьма опасным и обычно имеет место при термической обработке металлов или сварке.

Методы защиты металлов от коррозии, их эффективность

Существуют многочисленные способы защиты металлов от коррозии. Выбор того или иного способа определяется конкретными условиями работы и хранения металлических изделий. Применяются следующие способы защиты: легирование сталей, нанесение металлических покрытий, электрохимическая защита.

Легирование наиболее надежно защищает металл от коррозии, причем наиболее эффективно в условиях воздействия механических напряжений и коррозийной среды. Легирование позволяет предотвратить и коррозийное растрескивание изделий.

Так, например, к группе сталей с особыми химическими свойствами относят коррозионно-стойкие стали. Их получают путем введения в углеродистые и низколегированные стали значительных добавок хрома или хрома и никеля. При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

Механизм защиты сталей от коррозии их легированием различен и связан либо с повышением коррозионной стойкости всего объема металла, либо с образованием на поверхности изделия защитных пленок.

Металлические покрытия наносят на поверхность изделия тонким слоем металла, обладающего достаточной стойкостью в данной среде. Металлические покрытия придают также поверхностным слоям металлоизделий требуемую твердость, износостойкость. Различают два типа металлических покрытий- анодное и катодное. Для железоуглеродистых сплавов таким анодным покрытием может служить покрытие из цинка и кадмия. В воде и во влажном воздухе цинк покрывается слоем основной углекислой соли белого цвета, защищающим его от дальнейшего разрушения. Широкое применение получили цинковые покрытия для защиты арматуры, труб и резервуаров от действия воды и горячих жидкостей.

Металлические покрытия наносят различными способами. Наиболее часто применяется горячий метод, гальванизация и металлизация.

При горячем методе изделие погружают в расплавленный металл, который смачивает его поверхность и покрывает тонким слоем. Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

При гальваническом способе металлические изделия помещают в гальваническую ванну. Под действием электрического тока на поверхности изделия происходит катодное осаждение пленки защитного металла. Толщину гальванического покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж./д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Этот вид защиты используют для крупногабаритных конструкций: ж./д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Неметаллические покрытия выполняются из лаков, красок, эмалей и др. веществ и изолируют изделие от воздействия внешней среды. Эти покрытия имеют преимущество перед металлическими. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке изделий металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

Химические покрытия — защитные оксидные иные пленки- создаются при воздействии на металл сильных химических реагентов. Широко применяются также оксидирование и фосфатирование металлоизделий.

Оксидирование заключается в создании на поверхности изделия оксидной пленки, обладающей большой коррозийной стойкостью. Наиболее широко применяют оксидирование для защиты от коррозии изделий из алюминия и его сплавов.

Наиболее широко применяют оксидирование для защиты от коррозии изделий из алюминия и его сплавов.

Фосфатирование стальных изделий заключается в создании поверхностного слоя из фосфатов марганца и железа. Фосфатные покрытия используются в дальнейшем в качестве подслоя. Фосфатные покрытия часто применяются в сочетании со смазочными материалами для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработке трущихся деталей машин.

В отдельных случаях прибегают к защите металлов от коррозии при помощи протекторов. Сущность протекторной защиты заключается в том, что к поверхности защищаемого изделия прикрепляют протекторы- куски металла. Образуется гальваническая пара , в которой анод- протектор, катод- изделие. В результате протектор разрушается, защищая изделие. Таким образом, защищают, например, подводные металлические части кораблей, прикрепляя к ним пластины цинка.

Возможно вас заинтересует

Народнохозяйственное значение борьбы с коррозией

Одним из основных факторов, определяющих долговечность машин и оборудования, является коррозия металлов. Потери от коррозии можно разделить на прямые и косвенные. Прямые потери- это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, безвозвратные потери металла в мировом масштабе составляют в настоящее время около 10…15% от объема производства стали. Косвенные потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т.п.

Потери от коррозии можно разделить на прямые и косвенные. Прямые потери- это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, безвозвратные потери металла в мировом масштабе составляют в настоящее время около 10…15% от объема производства стали. Косвенные потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т.п.

Значительная часть мощности предприятий черной металлургии затрачивается на восполнение потерь металла вследствие коррозии. Однако это далеко не полностью отражает действительный ущерб, связанный с выходом из строя изделий из металла. Значительные потери обусловлены авариями оборудования, простоями его, потерями и отходами в металлообработке, нарушениями качества продукции и в конечном счете повышением ее себестоимости и снижением производительности труда. Поэтому экономия металла, повышение качества металлов и металлоизделий, уменьшение коррозионных потерь — непременное условие повышения эффективности производства и качества продукции, которое должно обеспечиваться в государственном масштабе.

Коррозия — определение, типы, предотвращение, примеры

Электрохимия — это дисциплина физической химии, занимающаяся связью между электрическим потенциалом как количественным и количественным явлением и распознаваемым химическим изменением, с электрическим потенциалом в результате определенного химического изменения или наоборот. Электроны перемещаются между электродами через электронно-проводящую фазу (обычно, но не всегда, внешнюю электрическую цепь, например, при гальваническом покрытии), которая разделена ионопроводящим и электроизолирующим электролитом (или ионными частицами в растворе).

Коррозия

Коррозия описывается как химическое и электрохимическое разрушение металлов или сплавов окружающей влажной и влажной средой. Коррозия является окислительным процессом, так как она происходит в присутствии кислорода. Почти все металлы подвержены коррозии, однако скорость коррозии зависит от металла.

Почти все металлы подвержены коррозии, однако скорость коррозии зависит от металла.

Металлы образуют стабильные соединения, такие как оксиды, гидроксиды и сульфиды, в результате коррозии, которая является спонтанным и необратимым процессом.

Факторы, влияющие на коррозию

- Положение металлов в электрохимическом ряду – В коррозии чрезвычайно важен электрохимический ряд. Активные металлы быстрее теряют электроны и быстрее подвергаются коррозии. Железо, например, быстро окисляется, а золото не потому, что оно менее реакционноспособно, чем железо.

- Примеси в металлах – В общем, присутствие загрязняющих веществ в металлах ускоряет коррозию, поскольку эти примеси действуют как микроскопические электрохимические ячейки, вызывающие коррозию.

- Наличие электролитов – Поскольку они переносят ионы, растворенная в воде соль действует как электролит. Коррозия ускоряется, когда в воде присутствуют электролиты.

- Концентрация кислорода – Коррозия ускоряется при увеличении содержания кислорода. Анод — это место с меньшей концентрацией кислорода, тогда как катод — это область с более высокой концентрацией кислорода. В результате происходит коррозия.

- Влажность воздуха – Во влажную погоду наличие влаги с высокой температурой ускоряет коррозию, поскольку ионы приобретают энергию и начинают двигаться быстрее при более высокой температуре, что приводит к более частым столкновениям.

Типы коррозии

- Равномерная коррозия- Коррозия этого типа довольно распространена. Этот вид коррозии приводит к однородной потере металла по всей поверхности. Примерами являются ржавчина, потускнение серебра и т. д.

- Точечная коррозия — Точечная коррозия — это тип локальной коррозии, которая повреждает поверхность металла, что приводит к появлению пятен или ямок. В нейтральных или кислых растворах, содержащих галогениды, таких как соленая вода, содержащая NaCl, в нержавеющих сталях может наблюдаться точечная коррозия.

- Щелевая коррозия- Щелевая коррозия вызывается застойным раствором в щелях по краям металлических поверхностей, таких как гайки и головки заклепок. Это может произойти при столкновении двух металлов или при столкновении металла с неметаллом. Например, коррозия металлических или неметаллических прокладок, муфт и соединений.

- Гальваническая коррозия- Когда два разнородных материала соединяются и вступают в электрический контакт с коррозионным электролитом, возникает гальваническая коррозия. Например, в оцинкованном железе лист железа или стали покрыт цинком.

- Коррозионное растрескивание под напряжением — Это форма коррозии, при которой на поверхности металла появляются трещины в результате комбинированного воздействия прочности на растяжение и агрессивной среды. Коррозионное растрескивание под напряжением (SCS) — это разновидность коррозии, которая возникает в авиационных компонентах.

- Межкристаллитная коррозия — Это разновидность коррозии, которая возникает вокруг границ зерен металла или сплава, содержащего примеси, а не внутри металла или сплава.

Литые под давлением цинковые сплавы, содержащие алюминий, подвергающиеся воздействию пара в морской среде, проявляют межкристаллитную коррозию.

Литые под давлением цинковые сплавы, содержащие алюминий, подвергающиеся воздействию пара в морской среде, проявляют межкристаллитную коррозию. - Делегирование- Это редкий вид коррозии, который затрагивает только определенные металлы, такие как медные сплавы и серый чугун. Металл сплава теряет свой реактивный элемент и создает более стабильный коррозионностойкий элемент в пористом состоянии в процессе удаления сплава. Деникелирование, децинкификация и графитовая коррозия — все это случаи удаления сплавов.

- Эрозионная коррозия- Эрозионная коррозия представляет собой механическое разрушение металлической поверхности. В агрессивной среде это вызвано относительной подвижностью частиц жидкости и твердых поверхностей. Например, заусенцы, оставленные на концах труб трубопровода, могут нарушить плавный поток воды, вызывая локальную турбулентность и высокие скорости потока, что приводит к эрозии-коррозии.

Различные примеры коррозии

Металлы с более высокой реакционной способностью, такие как железо, медь и цинк, подвержены коррозии быстрее. Коррозия может проявляться по-разному.

Коррозия может проявляться по-разному.

Ржавление железа

Ржавление – это процесс коррозии железа в присутствии воздуха и воды, в результате чего поверхность становится красновато-коричневой. Это происходит, когда железо окисляется в присутствии кислорода и воды. Ржавчина — это новое вещество с химической формулой Fe 2 O 3 .xH 2 O, представляющее собой гидратированную форму оксида железа (III) (где x варьируется).

Хотя ржавление железа является естественным явлением, этот процесс очень похож на реакцию электрохимической ячейки.

Анод образуется, когда железо теряет электроны и становится Fe 2+ .

At Cathode:

H + +e–→H

4H+O 2 →2H 2 O

4H + +O 2 +4e – →2H 2 O

Оксиды железа далее окисляются до ионов железа, которые затем объединяются с H 2 O с образованием комплекса.

Полуреакция окисления

Fe(s)→Fe 2 +(aq) +2E — × 2 (E ∘ = –0,44 В)

Полуреакция снижения

4H + +O 2 +4E — + +O 2 +4E — + +O 2 +4E — + +O 2 +40091- + +O 2 +40091– + +O 2 O(E ∘ =1.23V)

Overall Cell reaction

E ∘ cell = E ∘ red – E ∘ oxd

E ∘ ячейка = 1,23–(–0,44)В

E ∘ ячейка = 1,67В

2FE (S)+4H ++O 2 → 2FE 2+ (AQ)+2H 2 O (E ∘ = 1,67 В)

2FE 3 +3O 3O )

2FE 3 +3O ) 2 → 2FE 2 O 3

FE 2 O 3 +XH 2 O → FE 2 O 3 .

XH 2 Oruct 9213131513131513131513131513131515151515151315131315292929292929292929292929292929292921513151315131315131315131515131315131513131513151313151315131315131513151513151515151592 . меди

Под воздействием окружающей среды медные материалы или медные сплавы подвергаются коррозии. Когда медь окисляется, блестящая медная поверхность тускнеет, становясь темно-коричневой или черной, а затем зеленой. В результате этого выщелачивания медь подвергается коррозии.

Сине-зеленый цвет «Статуи Свободы» является примером коррозии медного металла. Он не был окрашен в тот же цвет, что и сейчас, когда был построен. Скорее, он был коричневого цвета. Медь, с другой стороны, со временем окислялась и взаимодействовала с триоксидом серы, углекислым газом и водой в атмосфере, образуя новое химическое вещество, которое придавало ей характерный сине-зеленый налет.

Ниже приводится химическое уравнение коррозии медного металла:

Потускнение серебра

Химическое взаимодействие между серебром и серосодержащими соединениями в воздухе вызывает потускнение серебра.

Сульфид серебра образуется при смешивании серебра с серой. Потускнение – это процесс, при котором металлическое серебро становится черным из-за покрытия сульфидом серебра.

Ниже приводится химическое уравнение потускнения металлического серебра:

2Ag+H 2 S → Ag 2 S+H 2

Методы предотвращения коррозии

Коррозия является нежелательным явлением, которого следует избегать, поскольку она наносит значительный ущерб металлическим конструкциям, таким как мосты, скульптуры, памятники, металлическая посуда и т.д.

Все методы предотвращения коррозии основаны на одной и той же базовой концепции: прекращение подачи воды и воздуха к металлу. Ниже приведены некоторые меры по предотвращению коррозии:

- Окраска- Окраска металлических изделий, таких как ворота и перила, предотвращает контакт металла с воздухом и водой. Покраска металлических изделий защищает их от коррозии.

- Смазка маслом и смазкой- Смазка маслом и смазкой, как и покраска, создает на металлической поверхности защитное покрытие, защищающее ее от коррозии.

- Гальванизация- Гальванизация – это процесс покрытия железных и стальных изделий тонким слоем цинка для их защиты. Оцинкованные изделия защищены от коррозии или ржавчины даже после разрушения цинкового покрытия.

- Легирование- Сплавы состоят из однородной комбинации металлов и неметаллов. Требуемых характеристик металлов можно добиться путем их легирования. Железо, например, очень полезный металл, но оно быстро ржавеет. В результате, когда это железо соединяется с никелем и хромом, создается нержавеющая сталь. Нержавеющая сталь в настоящее время широко используется в производстве посуды.

Примеры вопросов

Вопрос 1: Что такое коррозия?

Ответ

Коррозия – это химическое и электрохимическое разрушение металлов или сплавов, вызванное окружающей влажной и влажной средой.

Коррозия является окислительным процессом, так как она происходит в присутствии кислорода.

Вопрос 2: Как предотвратить коррозию?

Ответ

- Покраска, смазка и смазка изделий из железа предотвращает контакт металла с воздухом и водой. Таким образом, предотвращается коррозия.

- Гальванизация — это процесс покрытия железных и стальных изделий тонким слоем цинка для их защиты. Оцинкованные изделия защищены от коррозии или ржавчины даже после разрушения цинкового покрытия.

- Мы можем добиться требуемых качеств металлов и предотвратить коррозию путем их легирования.

Вопрос 3: Какие факторы влияют на коррозию?

Ответ

Положение металлов в электрохимическом ряду, примеси в металлах, наличие электролитов, концентрация кислорода, атмосферная влажность и другие факторы окружающей среды, такие как высокая температура, наличие в атмосфере различных газов, вызывающих коррозия и т.

д. — все это факторы, влияющие на коррозию.

Вопрос 4: Какие существуют виды коррозии?

Ответ

Различные типы коррозии включают равномерную коррозию, точечную коррозию, щелевую коррозию, гальваническую коррозию, коррозионное растрескивание под напряжением, межкристаллитную коррозию, расслаивание, эрозионную коррозию.

Вопрос 5: Что такое потускнение серебра?

Ответ

Серебро тускнеет из-за химической реакции между серебром и серосодержащими химическими веществами в воздухе. При соединении серебра с серой образуется сульфид серебра. Потускнение происходит, когда слой сульфида серебра покрывает серебряный металл, делая его черным.

2Ag+H 2 S → Ag 2 S+H 2

Вопрос 6: Что такое ржавление железа?

Ответ

В присутствии воздуха и воды железо подвергается коррозии, образуя оксид железа и ржавчину.

Fe 2 O 3 +xH 2 O→Fe 2 O 3 .xH 2 O

Вопрос Что такое Crevice 7 ?Ответ

Застой раствора в зазорах по краям металлических поверхностей, таких как гайки и головки заклепок, вызывает щелевую коррозию. Это может произойти, когда сталкиваются два металла или когда металл сталкивается с неметаллом. Например, коррозия металлических или неметаллических прокладок, муфт и соединений.

Наиболее распространенные типы коррозии

Различные типы коррозии могут поражать рабочую площадку, здание или оборудование. Основное различие между различными типами коррозии заключается в том, как они возникают. Они также по-разному воздействуют на корродированную поверхность. Наиболее распространенными типами коррозии являются общая, локализованная, растрескивание, вызванное окружающей средой, и коррозия, вызванная металлургическим воздействием.

Все эти типы содержат подкатегории с разным уровнем общности. Вот каждый из наиболее распространенных видов коррозии.

Общая коррозия

Общая коррозия, также известная как равномерная коррозия, является наиболее распространенным видом коррозии. Хотя общая коррозия является наиболее распространенным типом коррозии, она не является самой серьезной формой, поскольку ее обычно легко предсказать.

Вот различные типы общей коррозии:

Гальваническая коррозия

Гальваническая коррозия является наиболее распространенным видом коррозии в каждой категории. Это происходит, когда два разных металла с разными уровнями электрохимической энергии соединяются проводящим путем. Это наиболее распространено среди тех, кто использует разнородные металлы в одной конструкции. Разные энергетические уровни разнородных металлов являются основной причиной коррозионной реакции на поверхностях. Есть три требования, чтобы коррозия была классифицирована как гальваническая по своей природе.

Три требования следующие:

- Электрохимически разнородные металлы должны присутствовать для образования анодной и катодной областей.

- Различные металлы должны находиться в электрическом контакте, чтобы они могли обмениваться электронами.

- Металлы должны подвергаться воздействию электролита, который активирует электродвижущую силу.

Атмосферная коррозия

Атмосферная коррозия чаще всего возникает во влажной среде, но в конечном итоге ее вызывает электрохимическая реакция на влагу. Атмосферная коррозия проявляется в так называемой ржавчине (оксид железа). Этот тип коррозии возникает из-за присутствия кислорода и углекислого газа во влажной среде, так как кислород и углекислый газ сами по себе не вызывают коррозии.

Высокотемпературная коррозия

Высокотемпературная коррозия, также известная как сухая коррозия или образование накипи, довольно распространена в промышленных условиях. Его вызывает химическое воздействие газов, твердых или расплавленных солей или расплавленных металлов.

Эти материалы обычно имеют температуру около 750 градусов (F), чтобы вызвать высокотемпературную коррозию. При такой высокой температуре почти любой материал подвержен коррозии. Существуют различные виды высокотемпературной коррозии.Ниже приведены различные типы высокотемпературной коррозии:

- Науглероживание

- Хлорирование

- Дымовые газы и коррозия отложений

- Азотирование

- Окисление

- Сульфидация

Коррозия блуждающих токов

Коррозия блуждающих токов – это коррозия, возникающая в результате прохождения тока по путям вне их предполагаемой цепи. Этот тип коррозии возникает только в месте нагнетания. В точке входа и во всей системе, по которой протекает блуждающий ток, не может быть коррозии, потому что точка входа обеспечивает определенную катодную защиту металлической конструкции. Блуждающая коррозия уникальна тем, что это не естественная коррозия, поскольку ее может вызвать внешний и независимый фактор, на который не влияют факторы окружающей среды.

Общая биологическая коррозия

Многие люди также знают общую биологическую коррозию как микробную коррозию. Этот тип коррозии является формой биоповреждения. Это коррозия из-за присутствия микроорганизмов. Это одна из самых простых форм коррозии, которую можно контролировать, если все сделано правильно. Бактерии, микроводоросли, неорганические и органические химические вещества могут вызывать общую биологическую коррозию. Это наиболее распространенный тип коррозии, встречающийся в отраслях, использующих электростанции, градирни и химическую промышленность.

Локальная коррозия

В отличие от общей коррозии локальная коррозия обычно обнаруживается на небольших локальных участках поверхности. Она имеет гораздо более высокие показатели и гораздо более серьезна, чем общая коррозия, хотя встречается реже.

Различные типы локальной коррозии включают:

Щелевая коррозия

Щелевая коррозия является результатом застойного раствора в щелях, воздействующего на металлические поверхности.

Что отличает щелевую коррозию, так это место, где она возникает и может происходить между двумя металлами или металлом и неметаллическим материалом. Повреждение будет сосредоточено на металлической части из-за градиента концентрации химических веществ. Существует несколько факторов щелевой коррозии, которые влияют на тяжесть и легкость излечения. Следующие факторы влияют на серьезность щелевой коррозии:

- Тип щели: металл по металлу или металл по неметаллу

- Характеристика щели: размер зазора, глубина и шероховатость поверхности

- Состав металла: состав сплава

- Окружающая среда: рН, галогенид-ионы, температура и уровень/наличие кислорода

Нитевидная коррозия

Нитевидная коррозия является еще одним очень распространенным видом коррозии. Как правило, когда кто-то называет что-то «локализованной коррозией», это конкретно означает нитевидную коррозию. Это довольно распространено, но обычно вызывает минимальное серьезное повреждение металлов, несмотря на то, что вызывает сильную коррозию.

Нитевидная коррозия обычно возникает на поверхностях с покрытием, когда влага или агрессивная жидкость проникают в покрытие. Это одна из наиболее распространенных, но предотвратимых форм коррозии.

Точечная коррозия

Точечная коррозия – это очень агрессивная форма коррозии, которая возникает на материалах, содержащих защитную пленку. Это происходит, когда определенные растворы атакуют и проникают в локальные отверстия на поверхности металла. Питтинговая коррозия обычно возникает при недостатке кислорода на поверхности металла — при окислении железа, ртути, меди или других элементов. Существует несколько методов защиты металлических поверхностей от точечной коррозии.

Ниже приведены основные способы предотвращения точечной коррозии в материалах, содержащих защитные пленки:

- Использование более защитной пленки

- Быстро смыть жидкости

- Использовать катодную защиту

- Используйте специальное покрытие для предотвращения точечной коррозии

- Свяжитесь с консультантами по коррозионной инженерии , чтобы устранить любые проблемные области

Металлургическая коррозия

Металлургическая коррозия является еще одной распространенной формой коррозии.

Его вызывает воздействие микроорганизмов на коррозионно-активные материалы. Этот тип коррозии также имеет несколько подкатегорий.

Типы металлургической коррозии включают:

Эрозионная коррозия

Эрозия — это уникальный тип коррозии, который относится к коррозии, вызванной быстрым турбулентным потоком жидкости на любой металлической поверхности. Основной причиной эрозии является точечная коррозия. Эрозия — это коррозия, которая чаще всего приводит к экстремальным потерям металлического материала, что может иметь разрушительные последствия для отраслей промышленности, использующих трубопроводы, поскольку они могут вызывать эрозию, отслаивание металла и утечку материалов, протекающих по ним.

Фреттинг-коррозия

Фреттинг-коррозия возникает из-за сочетания фреттинга и коррозии. Фреттинг – это действие трения или чрезмерного трения. Когда уже существует риск другого типа коррозии с двумя металлами и двумя ладами вместе, результатом является деформация из-за коррозии или фреттинг-коррозия.Несмотря на то, что для развития фреттинг-коррозии требуется время, если ее не обнаружить сразу, затраты на ремонт чрезвычайно высоки. Единственный верный способ предотвратить фреттинг-коррозию — это превосходная механическая конструкция.

Растрескивание, вызванное воздействием окружающей среды

Этот тип коррозии также является распространенным. Это может быть вызвано сочетанием нескольких условий, приводящих к определенным типам повреждений. Хотя растрескивание, вызванное окружающей средой, менее распространено, чем общая коррозия или коррозия под влиянием металлургии, оно по-прежнему остается одним из наиболее распространенных типов коррозии.

Коррозионное растрескивание под напряжением

Коррозионное растрескивание под напряжением является очень распространенным видом коррозии. Хотя обычно это явление развивается медленно с течением времени, оно также может произойти всего за несколько часов, что делает его наиболее непредсказуемым типом коррозии. Два металла трудно поймать и медленно разрушать из-за сочетания нагрузки на металлы и проживания в агрессивной среде, например, во влажной среде.