Высокопрочный бетон: состав, свойства и характеристики

На сегодняшний день искусственный стройматериал занимает одно из лидерских мест в строительной отрасли. Современный высокопрочный бетон различных марок несколько отличается от давно привычных нам бетонов. Он обладает гораздо лучшими высокопрочными свойствами, нежели «старые» смеси. Сооружения из высокопрочного бетона выходят крепкими, надежными, способными служить на пользу людям много десятков лет.

Что собой представляет материал?

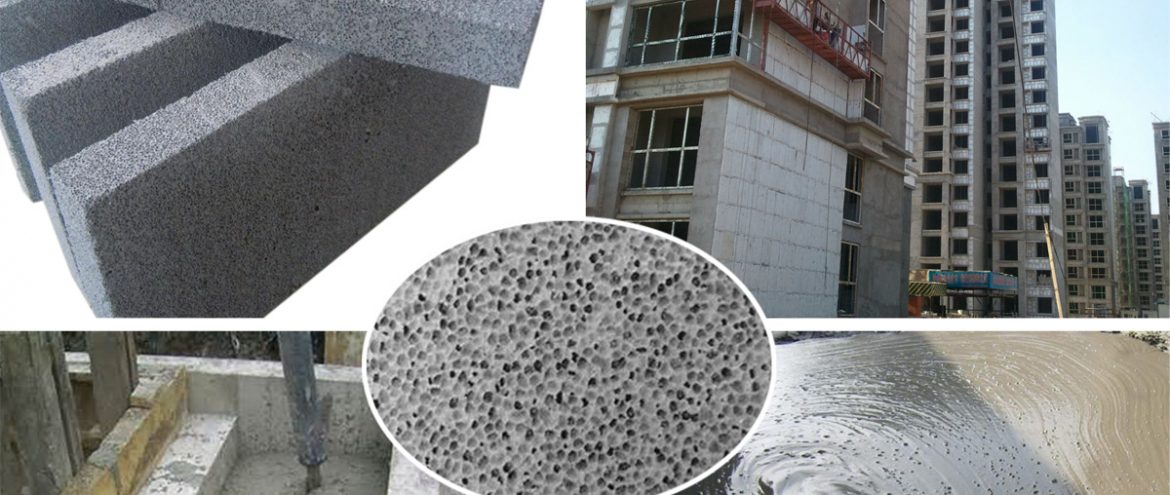

Высокопрочным бетоном называют тяжелые, мелкозернистые смеси марок М600-М1000, минимальная прочность на сдавливание которых равняется В60 и выше. Применение высокопрочных растворов позволительно для строительства различных уровней сложности. Любой архитектурный проект можно воплотить в реальность при помощи такого стройматериала.

Высокопрочный бетон отлично взаимодействует с крепким армирующим материалом. Их тандем высоко ценится и пользуется широким спросом у мастеров, особенно при возведении железобетонных строений. Наборные железобетонные сооружения возводятся на тяжелых бетонах марок 400-500. Применение стройматериалов больших марок разрешает уменьшить массу строений, сократить диаметр в разрезе, изготовить максимально подходящие по параметрам изделия.

Наборные железобетонные сооружения возводятся на тяжелых бетонах марок 400-500. Применение стройматериалов больших марок разрешает уменьшить массу строений, сократить диаметр в разрезе, изготовить максимально подходящие по параметрам изделия.

Высокопрочные бетоны, склонные к стремительному застыванию, способны практически в таких же темпах повышать свой уровень крепости. Это позволяет значительно уменьшить время паровой обработки бетонных конструкций при их производстве, а иногда и вовсе отказаться от данной манипуляции.

Низкий уровень деформирования в высокопрочном бетоне при краткосрочных либо довольно продолжительных нагрузках увеличивает твердость конструкционных деталей, способствует уменьшению расползания стройматериала. Высокопрочному бетону свойственна та же интенсивность усадки, что и раствору со средней прочностью.

Вернуться к оглавлениюСоставляющие компоненты

От входящих в состав ингредиентов требуется наделить строительную смесь необходимыми свойствами при самых малых расходах сырьевых материалов. Основа состава высокопрочных бетонов состоит из вяжущих веществ, песка, крупных наполнителей.

Основа состава высокопрочных бетонов состоит из вяжущих веществ, песка, крупных наполнителей.

Вяжущее материалы

Как правило, роль вяжущих компонентов для такого рода бетонов выполняют наиболее активные портландцементы определенной консистенции. Профессионалы советуют использовать вяжущие с густотой 25-26 % и минимальной активностью 500-600. Высокопрочный бетон следует готовить на основе портландцементов с повышенной активностью. Благодаря ускоренным темпам приобретения бетонами прочности нет необходимости в применении разных примесей, убыстряющих застывание раствора.

Вернуться к оглавлениюПесок

Создание высокопрочных строительных смесей не обходится без добавления крупных либо мелких кварцевых полевошпатовых песков. Кристаллики крупных марок песка идут 1,25-5 мм шириной, песчинки мелких сортов – 0,14-0,63 мм. Чтобы строительная смесь лучше ложилась во время стройки, при ее изготовлении мелкого песка добавляют больше, нежели крупного. Но иногда эту пропорцию выравнивают.

Но иногда эту пропорцию выравнивают.

Некоторые марки сверхпрочного бетона (вплоть до 800) изготавливаются из чисто крупных либо средних сортов песка. Однако в этом вопросе следует соблюдать рамки, указанные госстандартами.

Вернуться к оглавлениюКрупный заполнитель

Крупным наполнителем в подобных строительных смесях служит щебенка. Крепость на сжатие сего заполнителя при повышенной влажности должна быть минимум в полтора раза больше, нежели у бетонного раствора. Перед использованием щебенку следует отсортировать, очистить от отмучиваемых частиц. Ширина отсортированных песчинок должна варьироваться по фракциям: 5-10, 10-20, 20-40 мм.

Сорт щебня подбирают под нужную ширину бетонного изделия, а также под тип используемой арматуры. Для слабо армированных сооружений с толстыми стенами используют материал с заполнителем, крупность которого составляет до 70 мм. Наполнитель, применяемый при изготовлении высокопрочного состава, должен быть сухим, отвечать всем запросам ГОСТ.

Тонкомолотые добавки

В высокопрочный бетон принято добавлять кремнеземную пыль. Но бетоны, прочность которых составляет C 55/67, C 60/77, могут обойтись без этой силикатной добавки. Кремнеземная пыль появляется при очищении газообразной отработки во время производственных процессов кремния.

Силикатная пыль действует внутри бетонных составов по трем направлениям:

- заполнение свободных пространств между цементными кристаллами, тем самым наделяя бетонное изделие гораздо большей плотностью;

- пуццолановое взаимодействие с гашеной известью, обеспечивающее рост прочности цементного раствора;

- • улучшение взаимной реакции между песком и цементом.

К основным составляющим высокопрочного бетонного раствора могут также добавляться пластификаторы химического происхождения.

Вернуться к оглавлениюХарактерные свойства

Современные бетонные смеси с повышенной крепостью обладают массой свойств, положительно сказывающихся на эксплуатации готовой продукции. Мастера отделяют характеристики бетонного раствора от свойств уже готовых монолитов.

Мастера отделяют характеристики бетонного раствора от свойств уже готовых монолитов.

Показательные характеристики жидкого раствора

Главными эксплуатационными параметрами бетонной смеси являются:

- плотность от 1,0 до 1,4;

- плывучесть с деформацией конуса от 65 до 70 см;

- содержание всего 1 % кислорода;

- мизерные показатели расслоения;

- минимальные сроки поддержания реологических качеств – 3-4 часа.

То, что растворы могут сохранять свои качества на протяжении некоторого времени, дает им большой плюс. Ведь при перевозке дорога от места производства до строительной площадки может длиться не один час. Большую роль играет консистенция раствора. Она должна быть идеально однородной, иначе есть риск расслоения, и как итог, утеря характерных качеств застывшего стройматериала.

Вернуться к оглавлениюПараметры застывших бетонных монолитов

Среди показательных свойств бетонного камня выделяют:

- прочность на сдавливание, варьирующаяся от 50 до 100 МПа, а также на растягивание во время загибания – минимум 4 МПа;

- уплотненность и пористость;

- износостойкость;

- устойчивость к минусовым температурам минимум F400 и водонепроницаемые способности от W10;

- впитывание влаги максимум 1 %;

- малый процент искривления.

К сожалению, повышенная плотность бетонов такого рода из-за высокого давления при взаимодействии с влагой может привести к образованию микроскопических разрывов в материале. Строительную смесь с повышенной плотностью желательно наделить умеренной пористой структурой, которая исполнит роль смягчителя для лишней энергии и напряжения во время тепловыделения при застывании.

Вернуться к оглавлениюПроизводство сверхпрочного композита

На месте строительства нужно правильные пропорции пластификатора.Во время изготовления подобных материалов главное – добиться нормальной удобоукладываемости композита на протяжении всего строительного процесса. Достичь этой цели возможно при выполнении следующих условий:

- непрерывное наблюдение за уровнем влажности наполнителей;

- соблюдение четких дозировок согласно рецептуре;

- использование для смешивания высокоскоростных смесительных устройств;

- четкая последовательность закладки ингредиентов внутрь смесителя, установление положенного времени смешивания для каждого компонента;

- если бетон покупной, то нужно узнать сроки начала его застывания, сопоставить их со временем, требуемым для перевозки, монтажа стройматериала, и если нужно, домешать в состав веществ, замедляющих твердение;

- соблюдение правильных добавочных пропорций пластификатора на месте строительства.

Заметим, что для сверхпрочных смесей лучше использовать материалы с повышенной активностью, потому как их несложно перекачивать посредством бетонной помпы. От правильности ухода за бетоном зависит его качество. Материалу следует обеспечивать влажную обработку на протяжении трех суток. Это гарантирует устойчивость готового продукта к различным негативным факторам, а также долгий срок службы.

Дабы не наделать промахов во врем изготовления, монтажа и ухода за композитом, специалисты советуют набросать схему действий, контролирующих все вышеперечисленные процессы. Здесь должны присутствовать такие пункты:

- контроль от лица производителя стройматериала: отслеживание характеристик и качества сырья, технических способностей, исправности производственного оборудования; выявление характерных параметров готовой смеси и предполагаемых отклонений;

- контролирование от лица покупателя, использующего бетон;

- меры при несоответствии желаемым требованиям;

- выявление ответственных особ.

Области применения

Высокопрочные композиты используются, как правило, в случаях, где есть нужда в снижении размеров и веса сооружения, а также требуется повышение коэффициента прочности конструкции. К этим случаям относятся:

- постройка многоуровневых конструкций;

- возведение мостов и иных транспортных сооружений;

- строительство складов для хранения радиоактивного утильсырья;

- заливка полов внутри масштабных промышленных сооружений;

- постройка иных особых объектов.

Высокопрочный бетон / сверхпрочный бетон

1.

Уровень развития и нормативные документы

Уровень развития и нормативные документы

Основной тенденцией в строительстве является использование бетона с высоким пределом прочности при сжатии. В настоящее время высокопрочным считается бетон, предел прочности при сжатии которого находится выше общепринятого уровня и составляет более 60 Н/мм2. При применении обычных исходных веществ и способов укладки создаются строительные конструкции с пределом прочности при сжатии до 150 Н/мм . В наши дни ведется разработка строительных растворов и бетонов с пределом прочности до 800 Н/мм2.

Термин «сверхпрочный бетон» указывает на то, что при различном использовании критерии долговечности имеют первостепенное значение и, соответственно, представляют интерес для определения прочности, смотри таблицу 1. Так как сопротивление бетона внешним воздействиям в значительной степени определяется особо плотной структурой, то с точки зрения бетонной технологии, как правило, нет различия между высокопрочным и сверхпрочным бетоном.

Таблица 1: Определение высокопрочного и сверхпрочного бетона

|

Обозначение |

|

высокопрочный бетон |

сверхпрочный бетон |

|

определение |

предел прочности при сжатии > 60 Н/мм2 |

бетоны, разработанные в соответствии со специальными высокими требованиями к использованию, например непроницаемость, сопротивление физическому или химическому воздействию прочность |

преимущественные области применения |

несущая способность |

долговечность |

высокая прочность |

||

плотная структура |

||

прочности C 90/105, C 100/115, LC 70/77 и LC 80/88 требуются общие допуски строительного надзора, а в отдельных случаях разрешения.

2.Основные положения по выбору исходных веществ

2.1 Водоцементное отношение

При производстве высокопрочного бетона учитывается коэффициент водоцементного отношения < 0,35. Нижний предел водоцементного отношения определяется в настоящее время степенью достижения достаточной удобоукладываемости бетонной смеси и равен 0,20.

2.2 Цемент

При производстве высокопрочного бетона может использоваться стандартный цемент. До этого времени в Германии применялись, например, портландцементы CEM I 42,5 R, CEM I 52,5 R и CEM I 52,5 N, а также цементы, содержащие гранулированный доменный шлак (CEM II-S, CEM III). Для обеспечения достаточной удобоукладываемости бетонной смеси целесообразно соблюдать низкое водопотребление.

2.3 Зернистый заполнитель

Для высокопрочного бетона характерно уменьшение разницы между прочностью зернистого заполнителя и цементного камня, поэтому в нем по сравнению с обычным бетоном повышается влияние зернистых заполнителей на прочностные характеристики и деформацию. Для получения предела прочности на сжатие, превышающего 100 Н/мм2, необходимо использовать дробленый зернистый заполнитель.

Имеется положительный опыт применения базальта, диабаза и мелафира. Кривая гранулометрического состава должна проходить в зоне кривых A и B, причем для фракции зернового состава < 2 мм — ближе к кривой B, а для фракции зернового состава > 2 мм — ближе к кривой A. При этом содержание мелкодисперсной взвеси в зернистом заполнителе должно быть низким. По причине отсутствия продолжительного опыта в стандарте [2] определено использование зернистого заполнителя в отношении щелочных реакций.

2.4 Тонкомолотые добавки

Типичным отличием высокопрочного бетона от бетона обычной прочности наряду с низким водоцементным отношением является добавление силикатной пыли s (называемой также кремнеземная пыль и микросилика). Однако бетон с классом прочности C 55/67 и C 60/77 может производиться и без добавления кремнеземной пыли. Кремнеземная пыль, средний размер частиц которой соответствует одной десятой среднего размера частиц цемента, представляет собой побочный продукт, образующийся в процессе очистки отработанных газов при производстве кремния и феррокремния. Использование кремнезема в бетоне регулируется общими допусками, выданными органами строительного надзора, или европейскими техническими допусками. В рамках Европейской стандартизации допуск заменяется стандартом DIN EN 13263. Действие кремнеземной пыли в бетоне основывается на трех эффектах: заполнение объема пор между частицами цемента, цементный камень приобретает более плотную структуру,

— улучшение связи между зернистым заполнителем и цементным камнем.

Таблица 2: Общие правила использования кремнеземной пыли s и летучей золы f

Марка цемента |

s/z [весовая доля] |

f/z [весовая доля] |

| CEM I |

≤ 0,11

|

≤ 3 (0,22 — s/z) |

CEM II-S |

≤ 3 (0,15 — s/z) |

|

цемент с |

не допустимо использование кремнеземной пыли в качестве тонкомолотой добавки |

≤ 0,15 для CEM II/A-D |

не допустимо общее использование летучей золы и кремнеземной пыли |

||

Максимальное количество добавляемой кремнеземной пыли, необходимое для обеспечения долговечности бетона (антикоррозионная защита арматуры), составляет 11 % от массы цемента.

Кремнеземная пыль используется в виде порошка (спрессованная, непрессованная) и в виде суспензии. По причине легкости и удобства в использовании применяется, как правило, суспензия кремнеземной пыли, например, в пропорции 50 % твердого вещества и 50 % воды. Бетон, в состав которого входит кремнеземная пыль, имеет темный цвет. Светлый высокопрочный бетон производится при добавлении кремнеземной кислоты (наносилика) или метакаолина. Кремнеземная кислота может использоваться в качестве добавки в бетон (стабилизатор).

2.5 Добавки

Укладка бетона с очень низкой теплотой гидратации не возможна без добавления пластификаторов или разжижителей. Надежная укладка бетонной смеси на строительной площадке предполагает мягкую, в лучшем случае текучую консистенцию (например, F4, F5). При снижающемся водоцементном отношении повышается количество добавляемых веществ.

Количество добавляемых добавок необходимо ограничивать

— до 70 г/кг, соответственно до 70 мл/кг цемента при дозировании разжижителя и

— до 80 г/кг, соответственно до 80 мл/кг цемента при дозировке нескольких видов добавок.

2.6 Состав бетонной смеси

Во время производства высокопрочного бетона необходимо проводить контроль предусмотренных исходных веществ (вид, производитель, место добычи). При этом следует учитывать добавление разжижителей на строительной площадке.

В большинстве случаев проектирование высокопрочного бетона осуществляется на основании уже созданных бетонных смесей. В таблице 3 представлены составы бетонных смесей с различными классами прочности, дающими представление об исходных данных для предварительных исследований или первичных испытаний.

| Рис. 1: Взаимосвязь предела прочности на сжатие и эквивалентного водоцементного отношения в высокопрочном бетоне |

Таблица 3: Исходные данные по составу бетонной смеси

Прочность бетона

|

|

C |

C |

C |

C |

C |

C |

||

|

55/67 |

60/75 |

60/75 |

70/85 |

70/85 |

80/95 |

100/115 |

||

Содержание цемента при |

CEM I 42,5 R |

кг/м3 |

420 |

340 |

— |

420 |

— |

— |

— |

CEM I 52,5 R |

кг/м3 |

— |

— |

— |

— |

— |

450 |

450 |

|

CEM |

кг/м3 |

— |

— |

380 |

— |

450 |

— |

— |

|

Содержание кремнеземной пыли (твердое вещество) s Содержание летучей смолы f Содержание воды Разжижитель |

кг/м3 |

— |

30 |

30 |

40 |

40 |

45 |

45 |

|

кг/м3 |

— |

80 |

— |

— |

— |

— |

100 |

||

кг/м3 |

125 |

123 |

125 |

135 |

112 |

126 |

119 |

||

л/м3 |

от 4 л/м3 до 10 л/м3 поликарбоксилат, от 10 л/м3 до |

||||||||

|

20 л/м3 разжижитель на основе меламина и нафталина |

||||||||

Замедлитель |

кг/м3 |

— |

— |

— |

— |

— |

да |

да |

|

Содержание |

0/2 (песок) |

кг/м3 |

650 |

640 |

630 |

630 |

620 |

660 |

830 |

2/8 (гравий) |

кг/м3 |

420 |

410 |

410 |

405 |

400 |

355 |

— |

|

8/16 (гравий) |

кг/м3 |

790 |

880 |

770 |

765 |

725 |

— |

— |

|

2/8 (щебень) |

кг/м3 |

— |

— |

— |

— |

— |

— |

480 |

|

8/16 |

кг/м3 |

— |

— |

— |

— |

— |

760 |

770 |

|

Эквивалентное водоцементное отношение (w/z)eq согласно уравнению (1) |

|

032 |

0,35 |

0,32 |

0,32 |

0,27 |

0,28 |

0,26 |

|

Растекаемость (добавление разжижителя через 45 |

a10 |

см |

45. |

~ 45 |

|||||

a45. FM |

см |

45…55 |

~ 55 |

||||||

a90 |

см |

45.55 |

~ 45 |

||||||

минут после изготовления смеси) |

|

|

|

|

|||||

Плотность свежеприготовленной бетонной смеси |

кг/дм3 |

2,41 |

2,39 |

2,40 |

2,41 |

2,40 |

2,41 |

2,48 |

|

Предел прочности при сжатии (кубик с длиной ребра 150 мм, выдерживание в воде) |

1 d |

Н/мм2 |

30 |

35 |

35 |

40 |

35 |

60 |

65 |

7 d |

Н/мм2 |

60 |

75 |

70 |

80 |

75 |

100 |

115 |

|

28 d |

Н/мм2 |

80 |

90 |

90 |

100 |

100 |

125 |

135 |

|

56 |

Н/мм2 |

85 |

95 |

100 |

110 |

115 |

130 |

140 |

|

Для определения необходимого эквивалентного водоцементного отношения можно использовать рис. 1, при этом учитывается влияние добавок на прочностные характеристики:

1, при этом учитывается влияние добавок на прочностные характеристики:

Высокое содержание мелкодисперсной взвеси ведет к образованию клейких бетонов,

плохо подвергаемых укладке, и оказывает отрицательное влияние на характеристики

бетона при деформации. Поэтому в высокопрочных бетонах ограничено максимально допустимое содержание мелкодисперсной взвеси и мелкого песка, таблица 4.

Таблица 4: Максимально допустимое содержание мелкодисперсной взвеси в высокопрочном и легком бетоне

Содержание |

Максимально допустимое содержание мелкодисперсной взвеси [кг/м2] при максимальном размере зерна зернистого заполнителя |

|

16 — 63 мм |

8 мм |

|

≤ 400 |

500 |

500 |

450 |

550 |

550 |

≥ 500 |

600 |

600 |

3.

Производство и укладка бетона

Производство и укладка бетона

3.1 Дозировка и смешивание

Дополнительный процесс дозирования заключается в добавлении суспензии кремнеземной пыли. Она поставляется, например, в контейнере объемом 1 м3 и должна храниться в условиях, защищающих ее от замерзания. При хранении свыше 7 дней может потребоваться гомогенизация.

Вязкая, клейкая консистенция свежеприготовленной бетонной смеси требует повышенной интенсивности смешивания. В зависимости от состава бетонной смеси и вида смесителя время смешивания после добавления всех исходных веществ составляет от 60 (для легкого бетона от 90) до 180 с. Для оптимальной гомогенизации мелких веществ наиболее благоприятной оказывается следующая последовательность дозирования: зернистый заполнитель, вода, а затем летучая зола и суспензия кремнеземной пыли. Для получения оптимального эффекта от добавок их необходимо добавлять после воды и кремнеземной пыли. Последовательность и время смешивания определены в соответствующей инструкции.

При производстве высокопрочного бетона из-за клейкой консистенции смеси может потребоваться дополнительная очистка смесителя. Смешивание с подачей пара не допустимо.

В товарный бетон и бетон, транспортировка которого осуществляется на дальние расстояния, для достижения мягкой или текучей консистенции, удобной для укладки, разжижитель часто добавляют на строительной площадке. Разжижитель должен равномерно распределяться в барабане бетоносмесителя, например, с помощью распылительной трубки. Минимальное время смешивания составляет 1 мин/м3 бетона, но не менее 5 мин. Перед наполнением бетоносмеситель необходимо освободить от оставшейся промывочной воды.

О времени бетонирования завод товарного бетона необходимо проинформировать как минимум за два дня до начала работ, чтобы приготовить исходные вещества, приборы и оборудование.

3.2 Укладка

При укладке высокопрочный бетон проявляет нетипичные свойства. Поэтому на стройке

— укладкой смеси должны руководить работники (начальник строительного участка, бригадир), имевшие опыт работы по укладке бетона марки > C 30/37 и

— перед каждым этапом бетонирования необходимо проводить инструктаж работников строительного участка (данные необходимо документировать).

Целесообразной, и, как правило, необходимой, является проверка на практике свойств бетона в отношении пригодности к перекачке и удобоукладываемости, проводимая персоналом строительной площадки на предусмотренном для этого оборудовании. В частности, необходимо согласовать обработку поверхности плоских строительных деталей (затирка поверхности, создание уклона, профилирование и т.д.). Подача высокопрочного бетона может осуществляться как с помощью бадьи, так и с помощью насоса, если использование того или иного способа было определено при проведении испытаний по укладке. Если в бетонную смесь не добавлялся замедлитель, то следует рассчитывать на более быстрое схватывание высокопрочного бетона по сравнению с бетоном обычной прочности. Укладка высокопрочного бетона в скользящую или подъемно-передвижную опалубку возможна в том случае, если свежеприготовленная бетонная смесь имеет низкую вязкость. При снижении водоцементного отношения и повышении содержания кремнеземной пыли увеличивается энергия уплотнения, необходимая для удаления воздуха из бетона. Расстояния между местами погружения внутреннего вибратора должны быть равны пятикратному диаметру булавы и составлять от 30 до 50 см.

3.3 Выдерживание бетона

Использование минимального времени выдерживания бетона согласно 1045-3:2001 означает, что во многих случаях уже после первого дня данный этап в процессе бетонирования может быть закончен. Вследствие короткого времени выдерживания высокопрочный бетон в зоне поверхности не достигает полной эффективности. Рекомендуемое время выдерживания внутренних строительных элементов составляет как минимум 2 дня, а наружных — 3 дня. Благоприятно на качестве бетона сказывается выдерживание с подводом воды,

результате низкого водоцементного отношения, что может привести к образованию микротрещин. Мероприятия по выдерживанию бетона необходимо начинать проводить сразу же после его уплотнения.

3.4 Обеспечение качества

При производстве высокопрочного бетона стандартами DIN EN 206-1:2001 и DIN 1045-2:2001 [1, 2] устанавливаются высокие требования к контролю продукции. Для непрерывного обеспечения качества продукции необходимо составить план обеспечения качества, который будет включать в себя следующую информацию:

• поставка исходных веществ,

• производство и транспортировка бетона,

• обработка бетона на строительной площадке или на заводе готовых конструкций,

• действия при отклонении от заданного плана,

• определение предельных значений наконец, секции бетонирования и личную ответственность.

позволяющее избежать его высыхания в

Таблица 5: Классы прочности высокопрочного бетона (Образцы: цилиндр (0 150 мм, высота 300 мм) или кубик (длина ребра 150 мм, выдерживание в соответствии с EN 12390-2))

Класс прочности бетона |

Характеристическая прочность цилиндра на сжатие |

Характеристическая прочность кубика на сжатие fck, cube [Н/мм2] |

Средний показатель прочности цилиндра на сжатие fck [Н/мм2] |

Средний показатель прочности кубика на сжатие |

C 55/67 C 60/75 C 70/85 C 80/95 C 90/105 C 100/115

|

55 60 70 80 90 100

|

67 75 85 95 105 115

|

63 68 78 88 98 108 fcm = fck + 8 |

4,2 4,4 4,6 4,8 5,0 5,2 fctm = 2.12 In (1 + |

Таблица 6: Частота отбора проб для оценки соответствия высокопрочного бетона

| Производство

|

Частота отбора проб | |

первые 50 м3 |

после первых |

|

Первичное производство (до получения как минимум 35 результатов) |

3 пробы |

продукции 1) 1/100 м2 или 1/день производства |

Непрерывное производство 2) (когда получено минимум 35 результатов) |

|

1/200 м2 или 1/день производства

|

1) Отбор проб должен осуществляться на протяжении всего процесса, на каждые 25 м3 должно быть отобрано не более одной пробы

2) Если стандартное отклонение последних результатов превышает 1,37 а, то частоту отбора проб на следующие 35 результатов испытания следует увеличить на количество, необходимое для первичного производства.

Таблица 7: Критерии соответствия прочности высокопрочного бетона на сжатие

Производство |

Количеств о n результато в |

Критерий 1 |

Критерий 1 |

Среднее значение n результато |

Каждый |

||

Первичное |

3 |

≥ fck + 5 |

≥ fck — 5 |

Непрерывное |

15 |

≥ fck + 1,48 δ, |

≥ 0,9 fck |

Таблица 8: Частота проведения испытаний и критерии приемки для результатов испытаний на прочность высокопрочного бетона при сжатии и использовании товарного бетона (должны быть выполнены оба критерия)

Количество отдельных значений

|

Критерий 1 Среднее значение fcm для n отдельных значений [Н/мм ] |

Критерий 1 Каждое отдельное значение fci [Н/мм2] |

Частота проведения испытаний

|

от 3 до 4 |

≥ fck + 1 |

≥ fck — 4 ≥ fck— 4 требование |

для каждой партии бетона минимум 3 образца для испытаний — каждые 50 м3 — каждый день бетонирования |

от 5 до 6 |

≥ fck + 2 |

||

> 6 |

Проверка определяющих свойств свежеприготовленной бетонной смеси и жесткого бетона в процессе бетонирования высокопрочного бетона осуществляется в соответствии с классом контроля 3.

Бетон своими руками: технология и пропорции

Невзирая на все достоинства применения готового покупного бетона, очень часто строителям приходится замешивать цементный раствор или бетон своими руками непосредственно на месте строительства объекта. Актуальным применение бетона, замешенного своими руками, бывает в том случае, когда требуется залить небольшую железобетонную конструкцию, сделать локальную стяжку на пол, дорожку во дворе, а также ступеньки для лестницы.

Когда лучше все сделать своими руками?

Как правило, применить и приготовить бетон своими руками бывает нужно в следующих случаях:

- Когда требуется замесить небольшой объем раствора, например, для пола в гараже. Минимальная доставка заводской смеси равна объему от 5 м3. В этом случае заказать готовую смесь будет нерационально или даже невозможно.

- Когда строительные работы по заливке бетоном ведутся с промежутками, постепенно. Это тот случай, когда произвести одномоментное заливание требуемых объемов бетонным раствором проблематично. К примеру, при заливке сложных многоярусных железобетонных строений, единичных ригелей или свайно-ригельных оснований для домов.

- Когда затруднена транспортная доставка к объекту на автобетоносмесителе или бетононасосе. Причиной этому может послужить дорожное полотно, непригодное для проезда грузовой техники, или в случае, когда строительство ведется на старой застройке.

- Когда строительство располагается достаточно далеко от бетонного завода и доставка его с учетом транспортировки будет существенно дороже, тем самым будет выгоднее изготовить бетон своими руками и в необходимом объеме.

Виды бетонов по назначению

Согласно своему предназначению, бетоны делятся на следующие виды:

- Конструктивные. Стандартный состав бетонной смеси, который применяется для железобетонных и бетонных несущих конструкций, таких как плиты, панели перекрытия, колонны, фундаменты.

- Специальные. Это химически стойкие, теплоизоляционные, декоративные и жаростойкие составы бетона. Огнеупорный бетон устойчив к перепадам температур и не теряет свои жароупорные качества при нагревании. Качественный жаропрочный бетон, как правило, применяется при возведении каминов, дымовых труб печей, как в жилищном строительстве, так и в промышленном. Жароупорный бетон, приготовленный по всем требованиям, обеспечит надежную защиту и высокую степень безопасности при весьма высоких температурах.

- Напрягающие или бетонополимеры. Этот сверхпрочный бетон применяется при строительстве мостов, военных бункеров, стен метро или многоэтажных строений.

Необходимые компоненты и инструменты

Цемент — главный компонент бетона, его обычно используют под маркой 500 или 400. Существуют марки от 100 и до 600, с шагом по 100. Данная цифра означает прочность цемента, которая колеблется в диапазоне от 10 до 60 МПа. То есть цемент через 28 дней, на момент окончательного затвердевания, будет иметь прочность сжатия, указанную на упаковке, в МПа. Этот компонент лучше применять свежий, так как при долгом хранении он теряет свои качества.

Максимальный срок хранения цемента составляет до одного года, затем его необходимо будет утилизировать.

Для того чтобы приготовить бетон своими руками, например для фундамента, потребуются также следующие компоненты: песок, щебень и вода. Песок рекомендуется использовать карьерный. Его обязательно надо будет просеять от всевозможного мусора. А щебень нужен будет в качестве заполнителя бетона. Для легких бетонов подойдет керамзит, шлак и других пористые заполнители. Для «тощего» бетона, который применяют в качестве стяжки для пола в гараже, заполнители не используются. Можно, в зависимости от условий и технологических требований, применить по желанию добавки или присадки. Вода добавляется до необходимой густоты согласно пропорции.

Таким образом, основные компоненты бетона при замешивании имеют такие пропорции — 1/3/5. То есть на одну часть цемента берутся 3 части песка и 5 частей щебня.

Рассчитать объем бетона можно будет по следующей формуле:

Длина конструкции умножить на ширину конструкции, затем умножить на высоту покрытия. В результате получаем объем бетона. При высоте покрытия в 0,1 м с длиной конструкции в 10 м и шириной в 1 м потребуется 1м3 бетона.

При этом объем воды будет равен весу цемента, поделенного пополам, то есть, например, на 50 кг цемента потребуется 25 л воды. Воду следует добавлять постепенно, соблюдая пропорции.

Из инструментов понадобится следующий комплект:

- Ёмкость для размешивания раствора — корыто.

- Тара для воды, других сыпучих компонентов и самого раствора для переноски его на объект, например, ведро.

- Совковая лопата и сито для песка.

- Молоток, чтоб отбивать от стенок корыта застывший раствор и для дробления слежавшегося цемента.

- Весы, если раствор будет приготовляться не по объему, а по весу.

Приготовление строительного раствора

Ручной замес строительной смеси или бетонного раствора состоит из следующих этапов:

- На чистые полы или в специальную емкость для строительной смеси насыпается горка песка, а в случае для бетона — песок и гравий.

- Соблюдая требуемые пропорции, в песок добавляется цемент, который затем с помощью лопаты тщательно перемешивается в однородную массу.

- Сделав горку из получившейся массы, сверху делаем углубление для воды, ее необходимо добавлять в состав небольшим объемом, соблюдая пропорции. Затем сухие края подсыпаются в центр к воде и перемешиваются до однородной массы.

Использование электрической бетономешалки позволит произвести эту процедуру гораздо быстрее, а также приготовить наиболее однородный раствор.

При помощи бетономешалки можно выполнить намного больше работ по замесу бетонного раствора.

Установлено, что качественный бетон возможен только при соблюдении точных пропорций. Безусловно, его марка зависит от качества используемых компонентов. Удачи!

Бетон своими руками: технология и пропорции

Бетон своими руками можно сделать несколькими способами. Если это будет выполнено правильно, в итоге может получиться сверхпрочный материал, по своей твердости мало уступающий мрамору или граниту.

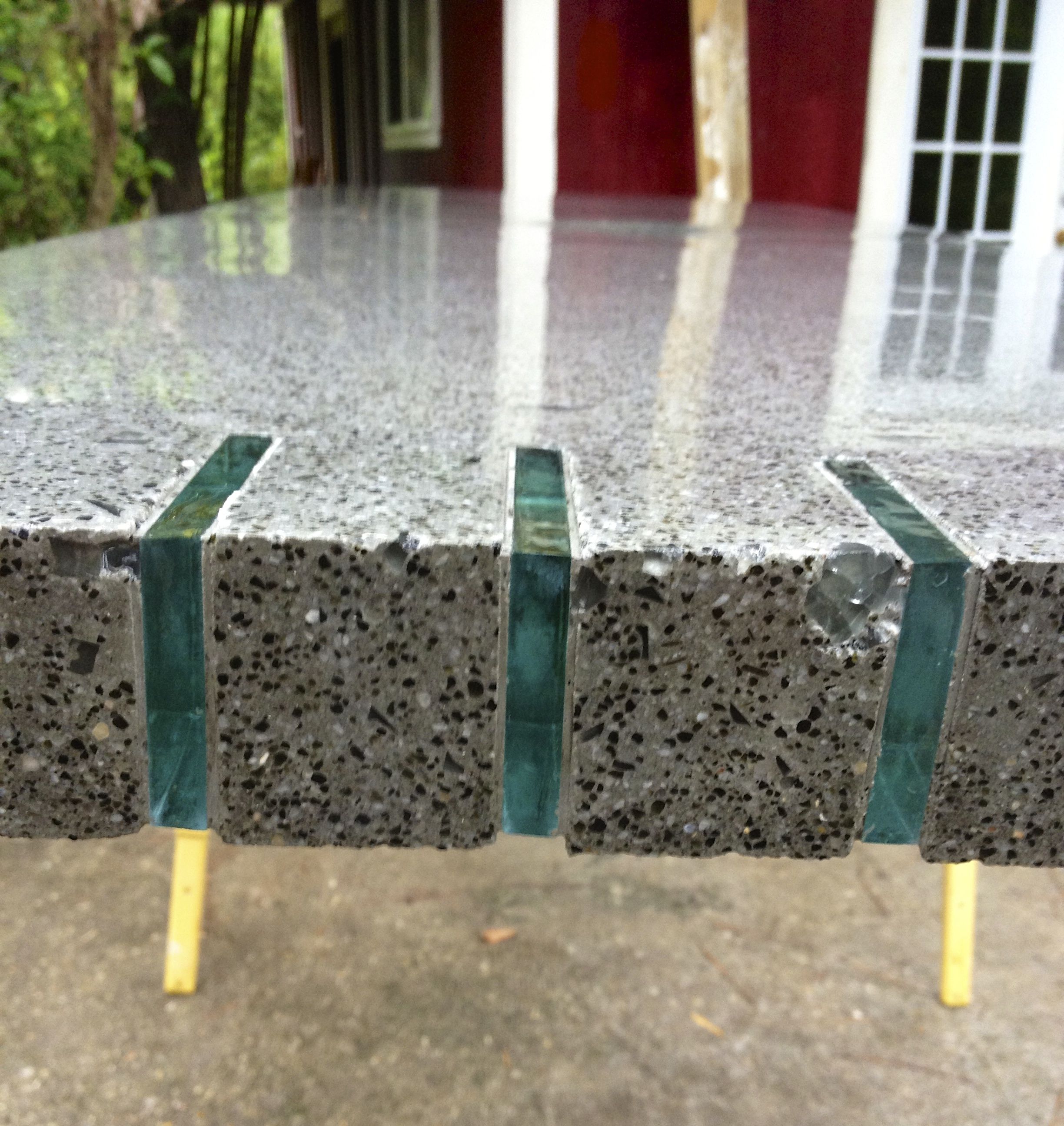

В современном строительстве данный материал можно применять не только для производства фундаментов, стен или полов зданий, но и для многих других конструкций. Из бетона – этого универсального стройматериала – можно сделать качественные штучные предметы, например, декоративные вазы, балясины, и даже изготовить изящные столешницы для гостиной или кухни.

Основные составляющие бетона и требования к их качеству

Прежде чем взяться делать бетон своими руками, следует выяснить, из каких компонентов он состоит и какими свойствами должны обладать его составляющие.

Любой качественный бетон, независимо от его назначения, состоит из цемента, строительного песка, щебня и воды, которые смешиваются в определенных пропорциях, зависящих от сферы применения данного стройматериала. Каждый из компонентов бетона должен обладать следующими свойствами:

- Цемент. Представляет сбой ключевой элемент бетонной смеси, без которого изготовление бетона невозможно. Степень прочности стройматериала зависит от марки цемента. Чтобы приготовить высококачественный бетон, чаще всего применяется цемент марки 500 или 400.

- Песок. Для использования в бетонной смеси, как правило, берется песок, в котором незначителен процент глины и прочих примесей (не более 1%). Под такие параметры лучше всего подходит морской (речной) песок.

- Щебень. Это специально раздробленная горная порода, которая за счет неровных зазубренных поверхностей прочно связывает раствор. В состав обычного бетона включается щебень крупностью от 5 до 20 мм.

- Вода. Используемая жидкость должна быть чистой, без хлорки, масла и прочих примесей.

Соотношение компонентов в бетонной смеси

Для того, чтобы приготовить добротный бетон своими руками, мало знать компоненты, входящие в его состав, и требования, предъявляемые к ним. Очень важный момент, определяющий физические характеристики материала – пропорции компонентов в растворе.

От заданного соотношения зависит область применения бетона, например, либо для столешницы на кухне, либо для пола в гараже. Самым распространенным соотношением указанных элементов в бетонном растворе является такое: 1 часть воды, 3 части строительного песка, 6 частей заполнителя (щебня). Если требуется более жидкий раствор, в сухую смесь добавляют 1 часть воды, если необходим густой раствор – 0,5 части воды.

Однако в зависимости от характера строительства и планируемых свойств возводимого объекта, данные пропорции могут быть несколько иными, что отражается в соответствующих нормативных таблицах.

Например, для того, чтобы сделать бетон своими руками, аналогичный заводскому бетону марки В20, следует предусмотреть такие пропорции по частям на 1м3:

- цемент М500 – 1;

- щебень – 4,5;

- песок – 2,6;

- вода – 0,5.

Такой бетон будет соответствовать среднему по прочности классу бетонов. Данный материал, в частности, широко применяется для строительства перекрытий в зданиях, заливки лестничных маршей, для пола в гараже.

Основные добавки

Для повышения качества и улучшения (усиления) некоторых заданных свойств бетона в строительный раствор подмешивают такие добавки:

- Пластификаторы. Увеличивают пластичность раствора, что делает его более удобным при укладке.

- Замедлители и ускорители затвердевания. Позволяют регулировать скорость отвердевания бетонного раствора.

- Обеспыливатели. Делают бетон более прочным, уменьшают возможность его истирания.

- Гидроуплотнители. Защищают раствор от избыточной влаги.

- Противоморозные. Дают возможность работать с бетоном при минусовых температурах.

Существуют также комплексные добавки, которые усиливают сразу несколько свойств бетона. При покупке таких препаратов следует внимательно изучить инструкцию по применению.

Использование жаропрочного бетона

Отдельно стоит остановиться на таком материале, как огнеупорный бетон. Из его названия становится ясно, что данный строительный материал может сохранять свои номинальные физические и механические свойства при очень высоких температурах. Как правило, применение его достаточно узкое и касается в основном строительства фундаментов металлургических печей, оснований печей и печных дымоходов.Жаропрочный бетон отличается от обычного варианта включением жидкого стекла в состав первого. Для предотвращения разрушения структуры бетона при попеременных нагреваниях-остываниях в раствор добавляют шамот, андезит, магнезит, хромитовую руду. Надо отметить, что от выбора той или иной укрепляющей добавки зависит и плотность свежеуложенного бетонного раствора.

В качестве заполнителя для жаропрочного бетона выступает обыкновенный песок и щебень из такой горной породы, которая не разрушается при нагревании.

Подбор компонентов для изготовления указанного вида бетона и их размеров должен осуществляться с учетом характера использования будущего сооружения. Так, для строительства сравнительно небольшого объекта можно взять щебень с зерном около 20 мм, для достаточно крупных объектов – с зерном не менее 40 мм.

Как следует замешивать бетон?

В настоящее время известны 2 способа приготовления бетона – вручную и при помощи бетономешалки (механический способ).

У каждого из этих способов есть свои достоинства и недостатки, которые рекомендуется учитывать при организации монтажных работ. В частности, считается, что при ручном замешивании – обычной лопатой – качество стройматериала выше, чем при замешивании в бетоносмесителе.

В то же время бетономешалка с электроприводом позволяет делать это гораздо быстрее, с меньшими затратами физических сил. К тому же при механическом варианте раствор размешивается максимально равномерно, что улучшает показатели плотности бетона.

При размешивании очень важна последовательность соединения компонентов. Это обусловлено тем, что не все компоненты взаимодействуют друг с другом так, как нужно для достижения высокого качества конечного продукта. Так, цемент плохо растворяется в воде, образуя неудобные комки. Поэтому сначала необходимо в соответствующей таре смешать насухо цемент с песком и щебнем и только после этого добавить в смесь воду.

Теперь, когда известны компоненты и их пропорции в растворе, можно приступать к его приготовлению. Делать это надо не спеша, следуя всем технологическим требованиям.

Бетон повышенной прочности: преимущества использования

Особо прочный бетон – это материал, характеризуемый прочностью на сжатие от марки В60 и выше. Для его производства применяют вяжущие вещества на основе портландцемента. Купить бетон в Симферополе с повышенной прочностью обычно необходимо тем заказчикам, которые не готовы идти на компромиссы в различных инженерных и архитектурных решениях.

Кроме того, такой материал необходим для производства предварительно напряженных ЖБИ конструкций. Для этого используют марки тяжелых бетонов В400-В500. Это позволяет значительно уменьшить общий вес конструкции, снизить площадь сечения, сделать различные элементы более рациональными.

Особо прочный бетон в Симферополе пользуется повышенным спросом и из-за скорости твердения. Она значительно выше, чем у других подобных материалов. При этом готовые конструкции отличаются высокой прочностью и устойчивостью к деформациям.

Что входит в состав бетона высокой прочности?

Бетон повышенной прочности в Симферополе производится с предъявлением довольно высоких требований к каждому использованному компоненту. Только так можно добиться необходимых свойств, а также обеспечить доступную цену материала, снизив затраты сырья. Кроме основных элементов в составе также могут присутствовать различные модификаторы. Итак, сейчас можно заказать бетон с доставкой со следующим составом:

- Вяжущее. В его роли могу выступать гидрофобный, пластифицированный и обычный портландцемент с нормальной густотой в пределах 25-26%. Чтобы избежать различных добавок для ускорения твердения смеси, рекомендуется выбирать сверхпрочный бетон на основе высокоактивных портландцементов.

- Песок. Для изготовления прочного бетона может быть использован природный песок, или же его искусственный заменитель. При этом в производстве используется крупная фракция до 5 мм и мелкая – от 0.14 мм в качестве мелких заполнителей.

- Заполнитель. В состав входит щебень, который добывается путем дробления горных пород. При этом прочность щебня на сжатие должна быть выше, чем этот же показатель у самого бетона, как минимум, в полтора раза. Для этого важно выбрать чистый материал с фракцией зерен от 5 до 40 мм, а также правильно подобрать сырье с точки зрения способа его добычи. Лучше всего зарекомендовал себя гранитный щебень. Он позволит обиться максимальной прочности и высоких технических характеристик.

Чтобы убедиться в качестве продукции, важно проверить соответствие всех заполнителей нормам ГОСТа. При покупке партии бетона, подобная документация должна предоставляться поставщиком.

Особо прочный бетон может легко заменить обычный материал в любых сферах строительства и для различных ремонтных работ. Его стоимость остается на доступном уровне, а доставка и дальнейшее использование не связаны с какими-либо особыми требованиями.

Создан сверхпрочный и легкий бетон на основе полимерной арматуры

Исследователи экспериментировали с вариациями этого рецепта, используя различные версии полимерной решетки, которые варьировались от 19,2% от общего объема бетона до 33,7%. Хотя эти изменения и привели к небольшим отклонения в показателях прочности на сжатие и пиковых нагрузок, общие механические свойства бетона оставались в основном без изменений.

«Когда материал хрупкий, он может выдерживать определенную пиковую нагрузку, после чего выходит из строя», — пояснила соавтор исследования Клаудиа Остертаг, профессор гражданской и экологической инженерии. «В данном случае мы не наблюдали сбоя. Он становился все прочнее и прочнее. Удивительно, как что-то изначально очень хрупкое превращается в нечто крайне пластичное».

Все испытанные образцы имели высокие значения плотности деформации и, следовательно, были способны поглощать много энергии, в то время как образцы с более тонкой структурой решетки были такими же прочными, как и образцы с более толстыми. Эта часть является ключевой для одной из всеобъемлющих целей исследовательского проекта: речь идет об использовании более высоких концентраций альтернативных материалов для уменьшения углеродного следа производства бетона, на который приходится 8% мировых выбросов CO2.

«Реакция, при которой образуется цемент, по своей сути производит CO2», — рассказал соавтор исследования Хайден Тейлор. «Но существует и альтернативный путь к использованию полимеров, которые являются углеродно-нейтральными или даже потенциально углеродно-отрицательными, за счет использования биополимеров, вторичной переработки и возобновляемых источников энергии».

Теперь команда планирует поэкспериментировать с разными формами решетки, чтобы узнать, могут ли разные геометрические формы использоваться для разных целей. «Забегая вперед, мой самый большой вопрос — как выбрать лучшую решетчатую структуру для конкретного приложения», — заявил ведущий автор Брайан Салазар. «Нам кажется, что для каждой задачи могут быть найдены еще более оптимальные геометрические формы».

Высокопрочный бетон, марки, состав и применение

Бетонные смеси относятся к категории самых используемых в строительстве материалов. Это влечет за собой постоянную работу по совершенствованию композитного состава и качества входящих в него составляющих. Несколько лет назад в разряд особо прочных искусственных камней входили материалы класса В30, но сегодня это положение поменялось самым кардинальным образом.

Современный высокопрочный бетон по своим характеристикам и технологическим свойствам существенно отличается от классических смесей для изготовления бетонного камня. Его параметры отличаются не только по прочности, но и по целому ряду других характеристик. При этом сегодня существует несколько различных видов высокопрочных композитных материалов применяемых в монолитном строительстве.

Особенности современных бетонных составов

Еще в советское время стандартная номенклатура строительных материалов предусматривала возможность изготовления высокопрочных бетонов соответствующих классов от В40 до В60. Их применяли в строительстве особо ответственных конструкций и элементов мостов, плотин, железнодорожных шпал и других. Однако отличительной характеристикой этих составов являлась их высокая жесткость и низкая способность к качественной укладке.

Современные композитные смеси повышенной прочности отличаются не только высокой устойчивостью к механическим и весовым нагрузкам, но и прекрасным уровнем технологичности при укладке в монолитную конструкцию. Очень хорошая подвижность и способность материалов к самоуплотнению позволяет отказаться от использования вибрационного оборудования и уменьшить необходимое количество рабочих на строительной площадке.

Способность сверхпрочного бетона к самостоятельному уплотнению при укладке

При получении новых сортов бетона изготовители строительных материалов получают уникальную структуру искусственного камня благодаря применению технологии непрерывной гранулометрии всех составляющих компонентов.

Точно подобранные фракции наполнителей размером не более 20 мм и специально обработанных для получения особой формы, позволяют получить особое активное строение материала, способного перетекать и уплотняться под собственным весом. За счет этих свойств такие смеси получили обобщающее название самоуплотняющихся бетонов (СУБ).

Сочетание высококачественных портландцементов тонкого пола, активных добавок из минерального сырья и мелких обработанных наполнителей такая система при укладке остается максимально стабильной и удобной в работе. Однако следует заметить что подбор и сортировка составляющих компонентов достаточно сложные в технологическом плане. Поэтому такие сбалансированные системы довольно дороги и используются только после соответствующего экономического обоснования.

Технология приготовления композитных составов

Изготовление высокопрочных бетонов отличается от классических способов использованием более сложных механизмов и особыми требованиями к составляющим компонентам. Перемешивание смесей происходит в скоростных смесителях с двумя вращающимися валками, конструкция которых позволяет перетирать и измельчать частицы крупных фракций.

Большое внимание уделяется точности дозирования входящих в состав компонентов. В результате в место трех классических бункеров для цемента, песка и щебня в производстве по новой технологии их количество может возрасти до восьми. Кроме этого во время производства особо прочного бетона производится непрерывный контроль влажности исходного сырья. Изменение количества влаги может унизить марку материала или ухудшить показатели удобной укладываемости. Все это приводит к усложнению процесса и удорожанию оборудования.

В процессе приготовления смеси вначале перемешивают цемент, наполнители самых мелких фракций и минеральные добавки. После этого добавляют воду с модификаторами химического состава и песок. Последним добавляется щебень, и итоговое перемешивание продолжается не менее дух минут. Только точное соблюдение пропорции и порядка технологии позволяет получать композитные смеси заданной прочности.

Технические характеристики

Качественные показатели бетона нового поколения подразделяют на два блока. В первый входят данные говорящие о характеристиках, влияющих на выполнение укладки приготовленного материала, а во второй механические качества застывшего бетонного камня. Зерновой состав крупного и мелкого заполнителей после фракционирования должен отвечать требованиям ГОсТ 31914-2012 “Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества”.

Определяющие параметры композитной смеси

Основными показателями для оценки качества приготовленного бетона являются:

- подвижность конуса на расплыв не менее 65 см;

- коэффициент самоуплотнения не менее 1,0;

- время сохранения пластических качеств и начала процесса гидратации не менее 4 часа;

- содержание воздуха не более 1%;

- минимально возможное расслаивание во время транспортировки.

Так же важным показателем является однородность приготовленной смеси, ее влажность и текучесть.

Характеристики бетона после полного твердения

В этом блоке к основным показателям относят:

- класс бетона В50-100, обеспечивающий предельную прочность сжатия от 50 до 100 МПа;

- морозостойкость более 400 циклов замораживания и оттаивания;

- водопроницаемость не менее W10;

- плотную структуру камня и низкую истираемость;

- водопоглощение не более 1%.

Процесс гидратации при твердении такого бетона сопровождается довольно большим выделением тепла. В плотных материалах эта энергия просто не может выйти наружу и в структуре камня могут образовываться трещины. Для того чтобы избежать этого в состав добавляют специальные химические вещества способствующие созданию мелкопористой структуры, которая играет роль поглощающего буфера при возникновении внутренних напряжений в материале.

Применение особо прочного бетона

Бетонные композитные смеси нового поколения отличаются от классических марок более высокой стоимостью. Поэтому их применение должно быть основано на проведении технико-экономических расчетов. Столь высокие прочностные показатели не требуются в массовом типовом строительстве, и поэтому вопрос применения этих материалов возникает не часто.

Наиболее часто высокопрочный бетон применяют при строительстве высотных зданий, мостов, гидротехнических сооружений, энергетических установок и конструкций сложной геометрической формы. Еще не так давно высотные здания возводились из металла, поскольку железобетонные конструкции были неспособны выдерживать вес нескольких десятков этажей. Современные композитные материалы позволяют в значительной степени уменьшить металлоемкость строительных конструкций и обеспечить необходимую прочность и надежность.

Ponte Sheikh Zayed

Его применяют для возведения мостовых пролетов большой длины, уменьшая количество несущих опор и ускоряя сроки выполнения проекта. Применение новых композитных материалов обычно направлено на решение сложных инженерных задач и редко встречается в традиционных способах строительства.

Видео обзор материала

Хороший старт: лучшая бетонная смесь для любого проекта «Сделай сам»

Фото: istockphoto.com

Если у вас есть опыт в области улучшения дома, вам не нужно убеждать в прочности бетона как строительного материала. Гладкий и привлекательный, как гранит или мрамор, но за небольшую часть стоимости, бетон прочен, экономичен и удобен для использования в домашних условиях, он идеально подходит для строительства наружных элементов, патио и даже мебели и декоративных элементов. С бетонными смесями от Quikrete — компании, которая работает почти 80 лет — построить захватывающее дух открытое пространство так же просто, как добавить в смесь нужное количество воды, залить подготовленный бетон и дать ему застыть.

Однако, прежде чем приступить к проекту по вашему выбору, вам нужно сначала выбрать правильный микс. Различия в формулах бетонных смесей делают определенные разновидности более подходящими для определенных проектов. Например, специальные добавки улучшают текучесть бетона для заливки столешниц, а другие добавки повышают ударопрочность бетона для бордюров газонов. Итак, какую сумку Quikrete вы должны принести домой? Мы заранее разберем, какой бетонный продукт вы должны купить для пяти популярных домашних работ на открытом воздухе и почему, чтобы ваши бетонные творения выдержали испытание временем.

Фото: istockphoto.com

1. ЛУЧШЕЕ ДЛЯ ТРАДИЦИОННЫХ БЕТОННЫХ ПОВЕРХНОСТЕЙ: Quikrete Concrete Mix

Перестаньте мечтать об этом частном оазисе под открытым небом и начните строить его из бетона! С помощью бетонной смеси, для которой просто требуется вода, такой как Quikrete Concrete Mix, вы можете легко установить патио, тротуар или ступеньки, которые выдержат повседневную домашнюю работу, а также ненастную погоду на долгие годы. Оригинальный Quikrete, узнаваемый по его культовому желтому мешку, достигает впечатляющей прочности на сжатие в 4000 фунтов на квадратный дюйм в течение месяца, чего более чем достаточно для любого бетонного проекта внутри или вне помещений.

Посмотрите видеоинструкцию, чтобы узнать, как залить пол в патио, тротуаре или другом открытом воздухе с помощью Quikrete.

Фото: quikrete.com

Открытый рай становится еще более привлекательным, когда вы можете украсить его уличными кухнями, костровыми ямами, скамейками, джакузи и другими элементами, хотя дополнительный вес такого рода мебели может выгода от бетонного патио будет складываться. Идеальный бетон для нового внутреннего дворика, который не потрескается, не потрескается или не расколется в ближайшее время под всем давлением развлечений (в прямом и переносном смысле), требует высокой прочности на сжатие, как Quikrete 5000 Concrete Mix.Коммерческая смесь цемента, камня или гравия и песка специально разработана для достижения прочности на сжатие 1500 фунтов на квадратный дюйм за 24 часа (и 5000 фунтов на квадратный дюйм в течение месяца). Этот прочный бетон может выдержать даже движение транспортных средств, поэтому вы можете быть уверены, что развлечь семью и друзей во внутреннем дворике вашего заднего двора не составит труда.

Фото: quikrete.com

3. НАИЛУЧШЕЕ ДЛЯ УСТАНОВКИ СТОЛБОВ: Быстротвердеющая бетонная смесь Quikrete

Заменяете ли вы забор, почтовый ящик или фонарный столб, или устанавливаете качели или баскетбольное кольцо для детей? ? Установка столбов для этих обычных наружных конструкций в бетон делает конструкции более прочными, безопасными и стабильными в долгосрочной перспективе.Поскольку сообщения могут быть громоздкими в обращении, лучше выбрать конкретный продукт, который быстро схватывается. Вот где приходит на помощь Quikrete Fast-твердеющая бетонная смесь. Она позволит вам быстро разместить посты и быстрее завершить проект. Специальную смесь цемента, песка и гравия можно залить непосредственно в почвенную яму, а затем залить водой — перемешивание не требуется. Даже лучше? Быстро схватывающаяся формула экономит время и избавляет ваши руки от усталости, когда вы стоите и держитесь за столб в ожидании застывания бетона.Наступает за 20-40 минут!

Взгляните на видеоурок, чтобы убедиться, насколько быстро и легко создавать собственные сообщения с помощью Quikrete.

Фото: quikrete.com

4. ЛУЧШЕЕ ДЛЯ СТРОИТЕЛЬСТВА БЕТОННЫХ СТОШЕНОК: Quikrete Countertop Mix

Устройте барбекю на заднем дворе, приготовьте закуски у бассейна или налейте гостям холодное блюдо — вы можете это сделать все это и многое другое с бетонной столешницей! Чтобы обеспечить легкую заливку и гладкую, ударопрочную поверхность для еды на открытом воздухе или в помещении, ищите бетонную смесь с добавками, которые повышают текучесть и придают бетону высокую прочность на сжатие, например Quikrete Countertop Mix.Его суперпластификаторная добавка позволяет получить сверхтекучий бетон, поэтому его легко заполнить и получить гладкую поверхность без особых усилий. Между тем, из-за низкого водоцементного отношения смеси получается высокопрочный, износостойкий бетон. Столешница застынет в течение 18 часов после заливки, но в течение месяца она достигнет впечатляющей прочности на сжатие в 6000 фунтов на квадратный дюйм, чтобы выдержать испытание временем. Минимальная усадка бетона вместе с вибрацией во время отверждения гарантирует гладкие столешницы без некрасивых ямок или пустот.

Посмотрите видеоинструкцию по созданию привлекательных бетонных столешниц для любых развлечений на открытом воздухе.

Фото: istockphoto.com

5. НАИЛУЧШЕЕ ДЛЯ СТРОИТЕЛЬСТВА БЕТОННЫХ ГРАНИЦ НА ГАЗОНЕ: Трещиностойкая бетонная смесь Quikrete

Независимо от того, обрамляют ли они газон, клумбы, деревья или пешеходную дорожку, бетонные границы газона помогают определить и продемонстрируйте самые очаровательные наружные особенности вашего дома. Вы можете установить собственные бордюры для газона за небольшую плату, которую заплатил бы профессиональный ландшафтный дизайнер, заливая бетонную смесь в фанерную или виниловую форму по желаемому контуру.Но слово мудрому: крайне важно использовать бетонную смесь, которая может выдержать суровые условия работы газонокосилок и другого тяжелого оборудования, которое потенциально может повредить бордюр газона. Бетонная смесь Quikrete, устойчивая к образованию трещин, — отличный вариант. В его состав входят синтетические волокна, которые не растрескиваются и не растрескиваются, поэтому вы можете наслаждаться красивым и прочным бордюром, устойчивым к случайным наездам с оборудованием для ухода за газоном.

Следуйте этому видеоуроку по созданию бетонной границы газона, чтобы добавить характер и четкость вашему двору сегодня.

Этот контент представляет собой платную рекламу, созданную в сотрудничестве с Quikrete. Его факты и мнения принадлежат BobVila.com.

Проницаемый бетон для тяжелых условий эксплуатации | Журнал Concrete Construction

Дэвид Митчелл Размещение на WOC нового логотипа ACI.«Может ли проницаемый бетон работать в зоне, по которой будет проезжать тяжелая техника?» — спросил недавно читатель. «Не могли бы вы усилить это?» Это показалось хорошим вопросом, поэтому я обратился к экспертам.

Дэвид Митчелл, Bunyan USA : У нас были хорошие характеристики макроволокон, используемых в сочетании с мелкими. Мы использовали эту комбинацию во внутреннем дворике Уолта Флода и сделали несколько хороших образцов, которые сейчас находятся в лаборатории контроля качества Озинга. Арматура с эпоксидным покрытием и минеральная арматура также являются хорошими вариантами. Основная задача — сделать поверхность более прочной для движения колес. Несущую способность легче построить, особенно если опция большей толщины.

Джон Т. Кеверн, доктор философии, PE, FACI, LEED AP, Университет Миссури, Канзас-Сити : Начнем с того, что мы обычно не армируем бетонные покрытия.Расчет дорожного покрытия основан на нагрузке, жесткости бетона, основания и основания. Таким образом, мы могли легко спроектировать проницаемую часть дорожного покрытия, конструктивно выдерживающую большое оборудование для обслуживания зданий. У Алана Спаркмана в Теннесси есть площадка для хранения бетонных грузовиков, сделанная из непроницаемого материала, не армированного (по крайней мере, сталью). Его толщина 14 дюймов, и он отлично держит форму. В любом случае, если это я, на сайтах с большой загрузкой оборудования я предпочитаю использовать агрегат большего размера, скажем, ½ дюйма и 5,0–7.5 частей макроволокон. Более крупный заполнитель дает более крупные поры, которые легче чистить. Макроволокна увеличивают прочность на изгиб и обеспечивают лучшее сопротивление усталости, а также снижают возможность расслаивания от интенсивного движения при поворотах.

Брайан Лютей, Озинга : Во-первых, ACI требуется арматура в плите на грунтовых бетонных покрытиях только в том случае, если основание является мягким или если нагрузки чрезвычайно велики. В большинстве случаев в предыдущих проектах нет ни одного условия, поэтому полосы используются редко.Если арматура требуется или используется в проницаемом бетоне, она должна быть очень устойчивой к коррозии, так как воздух, вода и химические вещества для борьбы с обледенением будут проходить через тротуар. Нержавеющий стержень и стержень с эпоксидным покрытием стоят дорого, а эпоксидное покрытие всегда имеет сколы, поэтому я бы выбрал стержень из стекловолокна, либо стеклянный, либо базальтовый.

Мы используем как макро, так и микрополи волокна во всем нашем проницаемом бетоне Filtercrete в Ozinga. Микроволокно для увеличения проницаемости в 3-4 раза и макросъемка для устойчивости к растягивающим напряжениям, ударам и распространению трещин.Озинга использовала базальтовую арматуру в одном проекте по производству проницаемого бетона Filtercrete в Чикаго. Мы доставили легкий проницаемый бетон Filtercrete в компанию Urban Habitat Chicago, которая вместе с учениками средней школы Чикаго из южной и западной частей города сформировала из него 400 полых труб размером 3 фута x 18 дюймов, которые позже были установлены в реке Чикаго. среда обитания для сома. Нам нужен был стержень, чтобы укрепить тонкие стенки проницаемости толщиной 2 дюйма, но мы не могли терпеть коррозию стали. У нас была хорошая адгезия бетона к стержню, и у нас не было повреждений блоков при погрузке / разгрузке, транспортировке или во время установки в реке.

Существуют источники базальтовой арматуры производства США, сопоставимые по цене со сталью. Материал в 5 раз прочнее стали того же диаметра, но при этом весит в 7 раз меньше! На мой взгляд, отличное соотношение цены и качества. Использование материала на практике ограничено тем, что его нельзя сгибать в полевых условиях, но это не должно быть проблемой для дорожного покрытия. С нашими новыми конструкциями смесей, макроармированием, базальтовой арматурой и финишной отделкой Bunyan; Я бы без колебаний поставил пенопласт для использования на тяжелых грузовиках (конечно, с сертифицированной и опытной строительной бригадой).

Спецификации бетона для легких и тяжелых условий эксплуатации…

Опубликовано 28 июня 2018 г.

Непревзойденное качество, прочность и долговечность бетона делают его отличным выбором для строительства парковок.

За время своего впечатляющего срока службы бетонная автостоянка требует минимального обслуживания, например, периодической герметизации швов и очистки. Экономия на техническом обслуживании увеличивается из года в год.

Concrete vs.Асфальт

Девелоперы и владельцы бизнеса давно спорят, стоит ли вымощать парковки асфальтом или бетоном. Новый стандарт ACI 330 снижает стоимость материалов, связанных с партиями бетона. Другими важными факторами являются отражательная способность бетона и долговременная целостность поверхности.

Отражающая способность и освещение

Светлый бетон отражает больше света, чем темный асфальт. Это качество снижает стоимость светильников и год за годом обеспечивает экономию энергии.

В исследовании 2011 года Walmart, Министерство энергетики (DOE) и Тихоокеанская северо-западная национальная лаборатория совместно работали над определением преимуществ светодиодного освещения, используемого в сочетании с бетонным покрытием в Walmart в Ливенворте, штат Канзас.

Walmart провел собеседования при выходе из магазина в Ливенворте и в другом магазине в Пеории, штат Иллинойс. На участке в Ливенворте бетон сочетается со светодиодным освещением мощностью 211 и 164 Вт, а на участке в Пеории — асфальтовым и металлогалогенным освещением мощностью 1000 Вт.Меньший световой поток светодиодов был компенсирован более высокой отражательной способностью бетона. В результате участники опроса выразили удовлетворение освещением бетонного участка.

Конфигурация светодиод + бетон потребляет меньше половины энергии, необходимой для конфигурации галогенид металла + асфальт.

Эффект теплового острова

Эффект теплового острова поражает всех, кто пользуется асфальтированными автостоянками. На удовлетворенность потребителей и сотрудников может отрицательно сказаться тепло, исходящее от участка в жаркие летние дни.

Асфальт поглощает солнечное ультрафиолетовое излучение до такой степени, что летом температура поверхности может достигать 140 градусов по Фаренгейту. В этот момент поверхность иногда становится мягкой и маслянистой, а остатки могут накапливаться на подошвах обуви.

Целостность поверхности

Разрушение происходит в результате разрушения молекулярных цепей на поверхности асфальта ультрафиолетом и влагой. Постепенная деградация поверхности часто приводит к трещинам, которые расширяются во время циклов замораживания-оттаивания.Растворение асфальта может в конечном итоге вызвать образование выбоин.

Асфальт требует периодического нанесения герметика и шлифовки, что увеличивает затраты на жизненный цикл и потенциально может вызвать дополнительные перерывы в работе.

Растворимость

Бетон не растворяется, а асфальт — нет. Поскольку продолжительное пребывание в воде может способствовать преждевременному износу асфальтовых парковок, необходим надлежащий дренаж.

Спецификации бетона для бетонных автостоянок

Новые критерии проектирования существенно снижают затраты, связанные с бетонными автостоянками.В частности, ACI 330 пересматривает критерии проекта, чтобы снизить требования к суббазам. Он признает, что автостоянки отличаются от улиц и шоссе.

Подготовка площадки

Поскольку асфальт изгибается, важными факторами являются толщина и состав основных материалов. Основания должны быть достаточно прочными, чтобы поддерживать асфальтовую стоянку, и при этом оставаться достаточно гибкими, чтобы выдерживать экстремальные температуры, характерные для Пенсильвании.

Любая неровность основных материалов может проявляться в виде трещин или проседания в результате расширения и сжатия асфальта.

Выбор материала и толщина

Превосходная прочность бетона означает меньшую потребность в материалах по сравнению с асфальтом. Например, для стандартной партии требуется 3 дюйма асфальта, уложенного на 10-дюймовое основание. Сравните это с 5-дюймовым бетоном, просто залитым на уплотненную землю согласно ACI 330. Для тяжелых участков новый стандарт определяет четыре дюйма асфальта на 12 дюймов основания по сравнению с 6,5 дюймами бетона, уложенного непосредственно на уплотненное грунтовое основание. .

Используя традиционные методологии проектирования, для стандартных партий бетона требовалось 7 дюймов бетона поверх 6-дюймового основания. Новый стандарт определяет 5-дюймовый бетон без основания. Участки для тяжелых условий эксплуатации, которые когда-то проектировались с 8-дюймовым бетонным основанием на 6-дюймовом основании, теперь требуют 6-дюймового бетона на 4-дюймовом основании.

Указания по соединению

Бетон перекрытия на стоянках со временем становится тверже. Растрескивание неизбежно, но его можно контролировать с помощью швов.Для правильного соединения необходимо идентифицировать и локализовать любые ограничения, чтобы можно было предвидеть место растрескивания с определенной степенью точности.

Расположение стыков не следует оставлять на усмотрение подрядчика по бетону. Вместо этого он должен рассчитываться квалифицированным персоналом. Расстояние между стыками зависит от толщины бетонной плиты. Например, контрольные стыки должны находиться на расстоянии 15 футов друг от друга на 8-дюймовой плите и только от 10 до 12 футов на 5-дюймовой плите.

Бесплатная программа помощи дизайну

Вы можете бесплатно преобразовать дизайн вашей асфальтовой стоянки в бетонную.Программа содействия проектированию — это совместная работа PACA и инженеров по дорожным покрытиям из Национальной ассоциации товарного бетона (NRMCA). Специалисты работают с вами, чтобы преобразовать характеристики вашей асфальтовой стоянки в бетон. Единственное требование — использовать поставщика PACA в качестве источника бетона.

Право на парковку составляет 10 000 квадратных футов или больше. Дорожки, дорожки в кампусе и даже внутренние дворики, соответствующие требованиям по размеру, также подходят.

В бесплатную услугу входит:

- Чертеж САПР, включающий такие детали конструкции, как бордюры, желоба, водостоки и утолщенные края.Он также включает важные детали, такие как план стыковки.

- Сопроводительное письмо с подробным описанием рекомендованной толщины бетона, отражающей принятые инженерные практики для ожидаемых нагрузок. В соответствующих случаях включены ссылки на программное обеспечение NRMCA Concrete Pavement Analyst и ACI 330R, «Руководство по проектированию и строительству бетонных парковок».

- Перечень основных материалов

- Точечный потенциал LEED

- Определение земляного полотна и дренажа для бетонных покрытий, с защитным слоем или без него

- Гидрологические иллюстрации включены для проектов из первого бетона

- Возможные источники технических характеристик, относящихся к проекту автостоянки

Заявление об ограничении ответственности: Хотя предложения по дизайну не обязательно включают все известные конкретные факты, они соответствуют действующим отраслевым стандартам.В конечном итоге ответственность за окончательный дизайн остается за инженером проекта.

Свяжитесь с нами сегодня

Свяжитесь с PACA сегодня для получения дополнительной информации об этой бесплатной дизайнерской услуге. Щелкните здесь, чтобы просмотреть образец предложения по дизайну.

Высокопрочный бетон — Что, почему и как? — Готовая смесь Nevada

Информация Национальной ассоциации товарных бетонных смесей

ЧТО такое высокопрочный бетон?

Это тип бетона с высокими эксплуатационными характеристиками, как правило, с указанной прочностью на сжатие 6000 фунтов на квадратный дюйм (40 МПа) или выше.Прочность на сжатие измеряется на испытательных цилиндрах размером 6 × 12 дюймов (150 × 300 мм) или 4 × 8 дюймов (100 × 200 мм), как правило, при 56- или 90-дневном или каком-либо другом заданном возрасте в зависимости от области применения. Производство высокопрочного бетона требует дополнительных исследований и большего внимания к контролю качества, чем производство обычного бетона.

ЗАЧЕМ нам нужен высокопрочный бетон?

- Для ввода бетона в эксплуатацию в более раннем возрасте, например, вскрытие тротуара через 3 дня.

- Для строительства высотных зданий за счет уменьшения размеров колонн и увеличения доступного пространства.

- Для возведения надстроек большепролетных мостов и повышения прочности мостовых настилов.

- Для удовлетворения особых потребностей в специальных областях применения, таких как долговечность, модуль упругости и прочность на изгиб. Некоторые из этих приложений включают плотины, крыши трибун, морские фундаменты, гаражи и промышленные полы для тяжелых условий эксплуатации. (Обратите внимание, что высокопрочный бетон не гарантирует долговечность бетона.)

КАК разработать высокопрочную бетонную смесь?

Оптимальный дизайн бетонной смеси является результатом выбора доступных на месте материалов, которые делают свежий бетон пригодным для укладки и отделки, а также обеспечивают повышение прочности и другие желаемые свойства затвердевшего бетона, как указано проектировщиком.Некоторые из основных понятий, которые необходимо понимать для высокопрочного бетона:

- Заполнители должны быть прочными и долговечными. Они не обязательно должны быть твердыми и высокопрочными, но должны быть совместимы по жесткости и прочности с цементным тестом. Обычно для более прочного бетона используется крупный заполнитель меньшего и максимального размера. Песок может быть крупнее, чем допускается ASTM C 33 (модуль крупности выше 3,2) из-за высокого содержания мелких частиц в цементных материалах.

- Высокопрочные бетонные смеси будут иметь высокое содержание вяжущих материалов, которые увеличивают теплоту гидратации и, возможно, более высокую усадку, ведущую к потенциальному растрескиванию. Большинство смесей содержат один или несколько дополнительных вяжущих материалов, таких как летучая зола (класс C или F), измельченный гранулированный доменный шлак, микрокремнезем, метакаолин или природные пуццолановые материалы.

- Высокопрочные бетонные смеси, как правило, должны иметь низкое соотношение воды и цемента (Вт / см).Отношение Вт / см может находиться в диапазоне от 0,23 до 0,35. Эти низкие отношения в / см достижимы только с довольно большими дозами высокодисперсных водоредуцирующих добавок (или суперпластификаторов), соответствующих типу F или G по ASTM C 494. Водоредуктор типа A можно использовать в комбинации.

- Общее содержание вяжущего материала обычно составляет около 700 фунтов / ярд3 (415 кг / м3), но не более примерно 1100 фунтов / ярд3 (650 кг / м3).

- Использование воздухововлекающего материала в высокопрочном бетоне значительно снижает потенциал прочности.

Потребуется больше внимания и оценки, если технические условия устанавливают ограничения для других свойств бетона, таких как ползучесть, усадка и модуль упругости. Инженер может установить ограничения на эти свойства при проектировании конструкции. Текущие исследования могут не предоставить необходимого руководства для эмпирических соотношений этих свойств из традиционных тестов, и некоторые из этих тестов являются довольно специализированными и дорогостоящими в проведении для оценки смеси. По теоретическим соображениям, более низкая ползучесть и усадка, а также высокий модуль упругости могут быть достигнуты с более высокими объемами заполнителя и меньшими объемами пасты в бетоне.Этого можно добиться, используя заполнитель самого большого размера и мелкий заполнитель среднего и крупного размера. Заполнитель меньшего максимального размера, такой как 3/8 дюйма (9,5 мм), может использоваться для получения очень высокой прочности на сжатие, но при этом могут быть нарушены требуемые свойства, такие как ползучесть, усадка и модуль упругости. Если возникают трудности с достижением высокой прочности, простое добавление большего количества вяжущего материала может не повысить прочность. Такие факторы, как вредные материалы в заполнителях, покрытия из заполнителя, грани излома крупного заполнителя, форма и текстура, а также ограничения испытаний могут помешать достижению более высокой прочности.Окончательные пропорции бетонной смеси определяются опытными партиями в лаборатории или небольшими партиями полевого производства. Производство, транспортировка, укладка и отделка высокопрочного бетона могут значительно отличаться от процедур, используемых для обычного бетона. Для критических проектов настоятельно рекомендуется провести пробную заливку и оценку и включить их в контракт в качестве статьи оплаты. Предварительные встречи и встречи перед строительством очень важны для обеспечения успеха проектов с использованием высокопрочного бетона.Во время строительства следует принять дополнительные меры для защиты от пластической усадки и термического растрескивания в более толстых секциях. Перед снятием опалубки для высокопрочного бетона может потребоваться больше времени.

Цилиндры для испытаний из высокопрочного бетона должны быть тщательно отформованы, выдержаны, закрыты крышками и испытаны. Необходимы особая осторожность и внимание при обращении с образцами испытательных цилиндров в очень раннем возрасте. Может наблюдаться более медленное время схватывания высокопрочных бетонов. Стандарты ASTM постоянно пересматриваются с учетом дополнительных специальных мер предосторожности, необходимых при испытании высокопрочного бетона.Особое внимание следует уделять типу формы, отверждению, типу закрывающего материала цилиндра, а также характеристикам и нагрузочной способности испытательной машины.

Список литературы

- Отчет о современном состоянии высокопрочного бетона, ACI 363R, ACI International, Farmington Hills, MI, www.aciint. орг.

- Руководство по контролю качества и испытаниям высокопрочного бетона, ACI 363.2R, ACI International Farmington Hills, MI.

- Создание сбалансированной смеси для высокопрочного бетона, Брайс Саймонс, Производитель бетона, октябрь 1995 г., www.worldofconcrete.com.

- Начало работы с высокопрочным бетоном, Рон Бург, производитель бетона, ноябрь 1993 г.

- Влияние параметров испытаний на измеренную прочность на сжатие высокопрочного (90 МПа) бетона, Ник Дж. Карино и др., NISTIR 5405, октябрь 1994 г., Национальный институт стандартов и технологий, Гейтсбург, Мэриленд, www.nist.gov .

- Бетон, 10 000 фунтов на квадратный дюйм, Джеймс Э. Кук, ACI Concrete International, октябрь 1989 г., ACI International, Фармингтон-Хиллз, Мичиган.

ИСПОЛЬЗУЕТСЯ С РАЗРЕШЕНИЯ NRMCA

Как сделать бетон | Решения для бетонных полов

Если вы подумываете начать строительный проект на этаже своего дома или офиса, возможно, вы думаете о способах сэкономить деньги и одновременно взять под контроль работу. Один из способов сделать это — использовать собственный бетон, который вы сделали сами. Однако понять, с чего начать при изготовлении бетона в домашних условиях, не всегда легко.

К счастью, именно здесь мы можем предложить нашу помощь. В CFS мы гордимся своим опытом в области бетонных полов, благодаря которому мы стали одной из ведущих фирм в этой отрасли. Мы знаем, как делать бетон хорошего качества, и можем показать вам, как это сделать.

Что вам понадобится

Смеситель

Для того, чтобы начать смешивать ингредиенты для изготовления бетона, вам понадобится что-нибудь для их смешивания. Для небольших домашних проектов это часто может быть что-то маленькое, например ведро, тачка или другой контейнер.Однако, если вы намереваетесь превратить свою работу в более крупный проект, вы можете нанять промышленный бетоносмеситель.

Инструменты для смешивания