Композитная стеклопластиковая арматура: характеристики, применение.

Для производства композитной арматуры используют специальные композитные материалы (нити-волокна). Для пропитки этих материалов используется эпоксидная смола, после чего волокна сплетаются и еще раз покрывают полимерным покрытием. Далее покрытые волокна вытягивают и на стержень накручивают ребристую часть.

В процессе изготовления композитной арматуры нити-волокна находятся в нагретом состоянии, а охлаждаются стержни перед порезкой на необходимые длины.

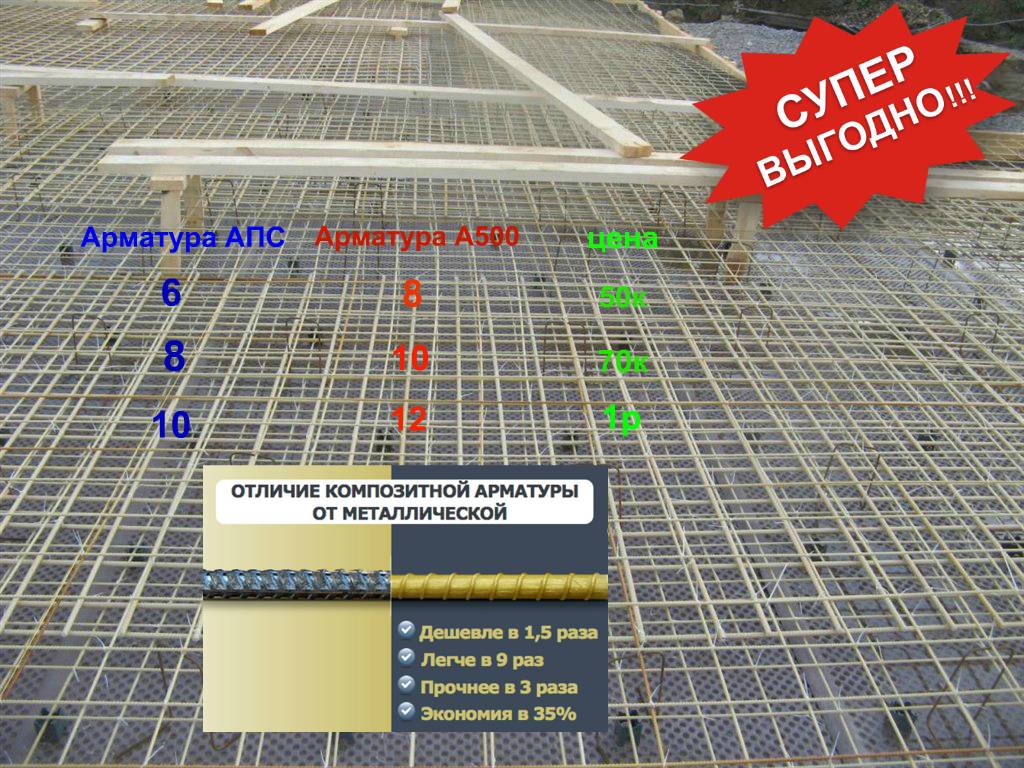

С июня 2016г мы предлагаем нашим покупателям альтернативу стальной арматуре и начинаем реализацию композитной арматуры диаметров 4-20 мм.

Композитная арматура может быть :

- стеклопластиковой,

- базальтовой,

- графитовой.

Технология производства всех видов композитной арматуры схожа, разница заключается в материале основы и покрытия (напыления). Здания для постройки которых используется стеклопластиковая арматура не уступают по надежности построенным из металлической арматуры.

Особенности композитной стеклопластиковой арматуры АКС

Преимущества композитной стеклопластиковой арматуры (АКС):

- обладает повышенной прочностью. Стеклопластиковая арматура в 3 раза прочнее металлической арматуры такого же диаметра, что позволяет при строительстве использовать меньший диаметр композитной арматуры.

- не подвергается коррозии при воздействии воды. Поэтому она подходит для строительства всевозможных водных сооружений либо для строительства зданий в особых климатических зонах.

- относится к 1й группе по химмической устойчивости.

сохранияет свои свойства в температурном диапазоне -75+110, в отличии от металлической, которая становится ломкой и хрупкой. - имеет малый вес в сравнении с металлической ( меньше в 4,4 раза).

- имеет очень низкую теплопроводность, что особо важно для инженерных конструкций наружного типа.

- обладаетпрактически нулевой электропроводностью, не накапливает статистическое напряжение, не мешает прохождению радиоволн.

- имеет одинаковый с бетоном коэффициент теплопроводности, что обеспечивает устойчивость бетона к появлению трещин в строении.

- экологически не опасный материал, почти не оказывает негативного воздействия на человека и окружающую среду.

- может выпускаться совершенно любой длины, а не 6-12 метров как стальная арматура. Бухта стеклопластиковой арматуры длиной в 150 м имеет вес около 10 кг.

- После перевозки в скрученом виде она легко выпрямляется.

Купить стеклопластикрвую арматуру по выгодным ценам можно на нашей металлобазе. Доставка осуществляется в любую точку Украины. Ознакомиться с ценой на стеклопластиковую арматуру.

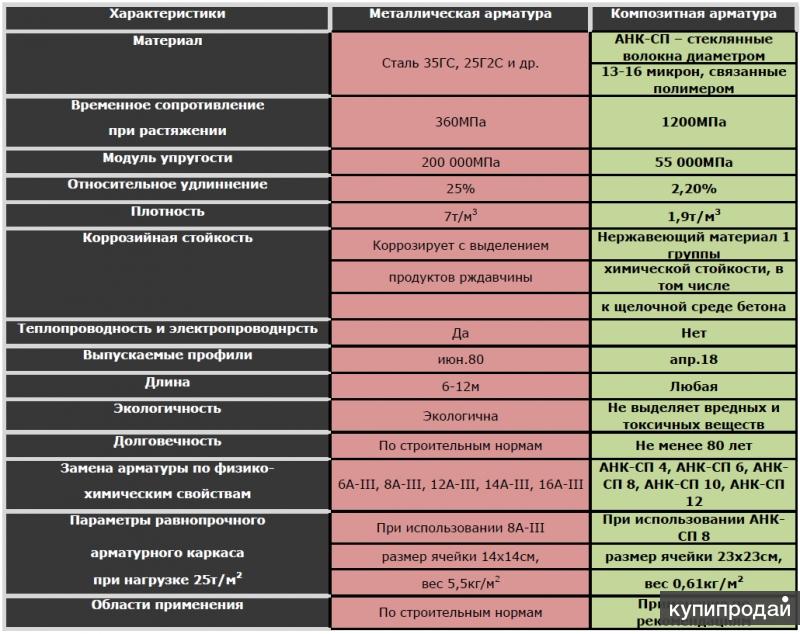

|

|

Стеклопластиковая арматура (АКС) |

Металлическая арматура |

|

Сырьё |

Ровинг стеклянный щёлочестойкий, смола эпоксидная

|

Сталь |

|

Упругость |

Максимально упругий

|

Упруго-пластичный |

|

Прочность при растяжении в МПа |

800-1300 МПа

|

390-490 МПа |

|

Удлинение в % |

2,2%

|

25% |

|

Упругость в МПа |

55 000 МПа

|

210 000 МПа |

|

Теплопроводность в Вт/(м0оС) |

0,35 Вт/(м0оС)

|

46 Вт/(м0оС) |

|

Плотность готовой продукции в кг/м3 |

1900 кг/м3

|

7850 кг/м3 |

|

Линейное расширение в ах-5/С |

9-12 ах-5/С 9-12

|

13-15 ах-5/С 13-15 |

|

Стойкость к агрессивной среде |

Нержавеющий материал, кислотостойкий

|

Коррозирует, низкая устойчивость |

|

Тепло проводимость |

Нетеплопроводный

|

Теплопроводный |

|

Диэлектрические свойства |

Не проводит электричество

|

Электропроводна |

|

Диаметр продукции в мм |

4-20 мм

|

6-80 мм |

|

Длина продукции в м |

В соответствие с заявкой заказчика

|

Стержни 11,7 м |

|

Токсичность |

Не токсична, относится к 4 классу(малоопасные)

|

Экологична |

|

Срок эксплуатации |

Не менее 80 лет

|

Согласно ГОСТу |

|

Вес продукции в кг (при равнопрочной замене) |

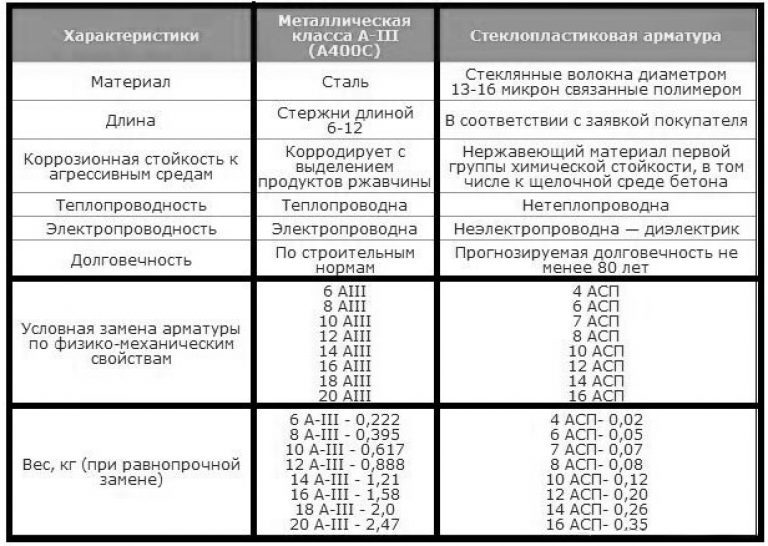

4 АКС – 0,015 кг 6 АКС – 0,04 кг 7 АКС – 0,06 кг 8 АКС – 0,08 кг 10 АКС – 0,10 кг 12 АКС – 0,18кг 14 АКС – 0,24 кг 16 АКС – 0,33 кг

|

6 А-III – 0,222 кг 8 А-III – 0,395 кг 10 А-III – 0,617 кг 12 А-III – 0,888 кг 14 А-III – 1,210 кг 16 А-III – 1,580 кг 18 А-III – 2,000 кг 20 А-III – 2,470 кг |

|

Условная замена арматуры по физико-механическим свойствам |

4 АКС 6 АКС 7 АКС 8 АКС 10 АКС 12 АКС 14 АКС 16 АКС |

6 А-III 8 А-III 10 А-III 12 А-III 14 А-III 16 А-III 18 А-III 20А-III |

Стеклопластиковая арматура: применение

Применение стеклопластиковой арматуры по строительным нормам и правилам:

- для армирования ЖБК различных типов сооружений (медицинских, научных, авиационных),

- строительства автомобильных дорог,

- промышленных и сельскохозяйственных объектов,

- для изготовления специального бетона ( легкого, тяжелого),

- при заливке монолитных фундаментов и плит перекрытия,

- для упрочнения кирпичной кладки и создания гибких связей в трехслойных стенах, состоящих из несущего и облицованного слоев и слоя утеплителя,

- для возведения зданий в сейсмически опасных зонах.

На сегодняшний день арматура стеклопластиковая, цена которой достаточно низка, купить можно у нас на металлобезе с доставкой в Киев и другие города и населенные пункты Украины.

Контакты региональных представительств металлобаз ВИКАНТ.

Сейчас арматура стеклопластиковая за счет своих превосходных технических качеств и экономической составляющей становится незаменимым материалом.

Ознакомиться с ассортиментом реализуемой продукции можно здесь.

Вернуться на главную страницу сайта.

Опубликовано: 14.06.2016

Поделиться:

Вернуться к списку новостей

Технические характеристики стеклопластиковой полимерной арматуры

Стеклопластиковая арматура —

технические характеристики

Из статьи вы узнаете о десяти важных технических параметрах стеклопластиковой арматуры — что означает каждый из них, какой показатель ему соответствует.

Стеклопластиковая арматура — наиболее выгодная по соотношению «цена-качество» разновидность композитной арматуры. В мире её аналоги используют ещё с 30-х годов, в СССР этот термин впервые был озвучен в 40-х годах прошлого века. Разбираем подробно технические характеристики этого вида полимерной арматуры.

В мире её аналоги используют ещё с 30-х годов, в СССР этот термин впервые был озвучен в 40-х годах прошлого века. Разбираем подробно технические характеристики этого вида полимерной арматуры.

Содержание:

- Про АКС

- Процесс производства

- Вес

- Разрывная прочность

- Модуль упругости

- Относительное удлинение

- Плотность

- Линейный коэффициент теплового расширения

- Теплопроводность

- Радиопрозрачность

- Коррозийная стойкость

- Гигиенические свойства

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Стеклопластиковая арматура использовалась ещё в советские годы. Правда, как это часто случалось с инновационными материалами (например, арболитовыми блоками) с распадом СССР тема сошла на «нет» и начала возраждаться только в начале двухтысячных годов.

Применение арматуры из стекловолокна довольно широко — армирование фундаментов, стяжки, иных бетонных конструкций, в качестве гибких связей, шпалер и приштамбовых кольев, ограждений, а также в производстве многослойных стеновых блоков для скрепления слоёв между собой. Её применяют, во-первых, для удешевления строительства, а во-вторых, из-за многочисленного списка преимуществ по сравнению с металлом.

Пример применения стеклоарматуры для армирования стяжки пола

Использование композитной стеклопластиковой арматуры регламентируется сводом правил СП 295.1325800.2017.

Как производят стеклопластиковую арматуру

Полимерная арматура изготавливается из тонких нитей стекловолокна, связывающихся в единый стержень при помощи связующего вещества — компаунда на основе эпоксидной смолы. На поверхность стержня наносятся ребра для лучшего сцепления с бетоном.

Использование стекловолокна и обуславливает высокую прочность композитных армирующих материалов. Дело в том, что массивное стекло само по себе хрупкое. А вот тонкая стеклонить превосходит по прочности на разрыв большинство имеющихся в природе материалов. Её прочность достигает 2,4 гигапаскалей. Об этом писал в своей книге советский инженер Николай Фролов.

Дело в том, что массивное стекло само по себе хрупкое. А вот тонкая стеклонить превосходит по прочности на разрыв большинство имеющихся в природе материалов. Её прочность достигает 2,4 гигапаскалей. Об этом писал в своей книге советский инженер Николай Фролов.

Пропитка стеклонити компаундом на начальном этапе производственного цикла

Производство стеклопластиковой арматуры — сложный технологический процесс, в котором любая мелочь имеет значение. Ошибки, допущенные при изготовлении, сказываются на качестве арматуры.

Какие ошибки допускают производители стеклопластиковой композитной арматуры читайте в нашем обзоре. Вам будет полезна эта статья!

Технические характеристики арматуры из стекловолокна

Рассмотрим 10 характеристик, на которые могут ориентироваться покупатели при покупке стеклопластиковой арматуры. Постараемся рассказать на что влияет та или иная характеристика и, конечно, дадим значения на примере нашего товара.

Вес арматуры сказывается на общем весе строения, а также затратах на транспортировку. Стеклоарматура в несколько раз легче металлической. Соответственно, если закладывать её в кладку или в стяжку пола, то нагрузка на фундамент будет меньше. Это экономия на фундаменте.

Перевозить такую арматуру тоже проще. Во-первых, из-за формы выпуска в бухтах, во-вторых из-за лёгкого веса. Если для перевозки стальной арматуры понадобится фура, то в случае со стеклопластиковой будет достаточно и «Газели».

В эту небольшую машину умещается 16 км стеклопластиковой арматуры

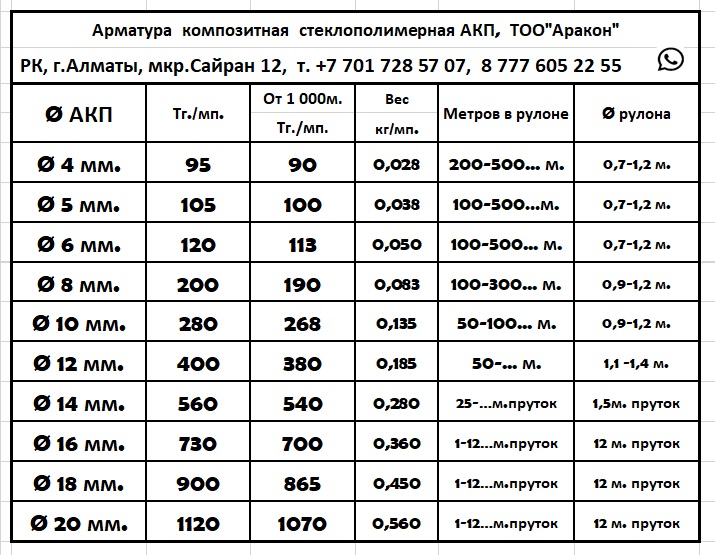

Сколько весит арматура?

Вес одного метра стеклопластиковой арматуры в зависимости от диаметра в граммах (в скобках вес стальной арматуры А3):

- Ø4 — 25

- Ø6 — 56 (222)

- Ø8 — 94 (395)

- Ø10 — 144 (617)

- Ø12 — 198 (888)

- Ø14 — 280 (1210)

- Ø16 — 460 (1580)

- Ø18 — 560 (2000)

- Ø20 — 630 (2470)

- Ø22 — 730 (2980)

- Ø24 — 850 (3850)

Разрывная прочность

Арматура в бетонных конструкциях работает на изгиб и разрыв (в зависимости от типов конструкций).![]() Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.

Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.

Разрывная нагрузка — максимальное усилие, которое выдерживает материал до разрушения и характеризующее его способность воспринимать нагрузку. Разрывная прочность стеклопластиковой арматуры в несколько раз выше, чем у стальной. Поэтому, для конструкций, в которых арматура будет работать на разрыв, она подходит лучше.

Какая прочность у стеклопластиковой арматуры?

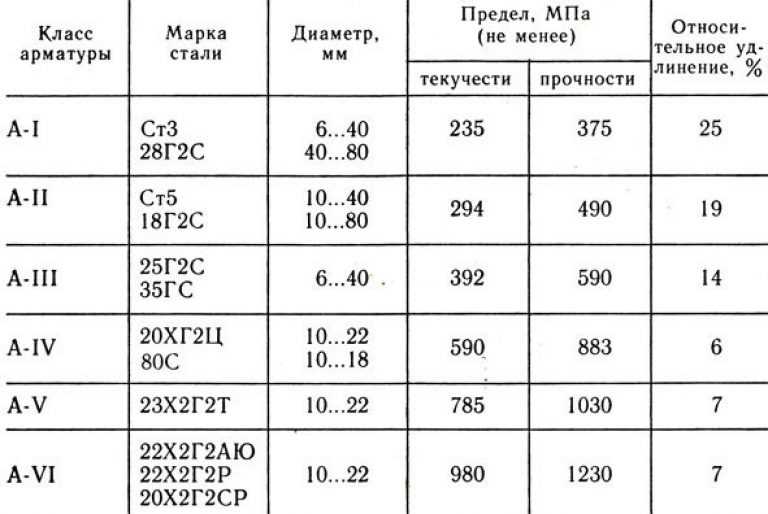

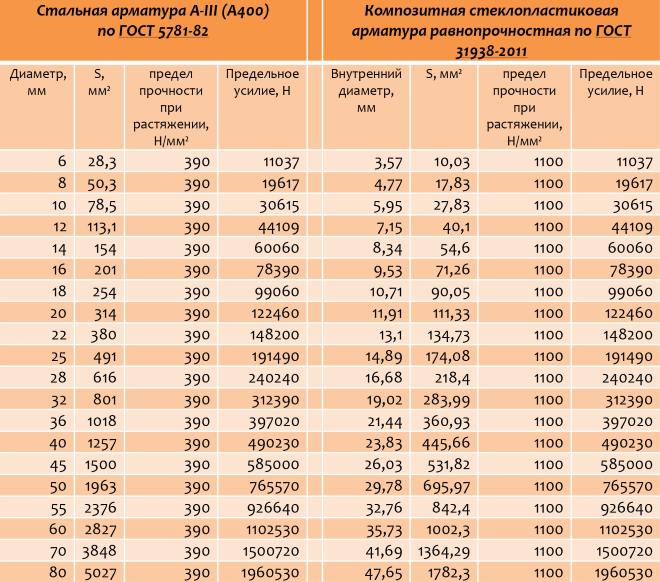

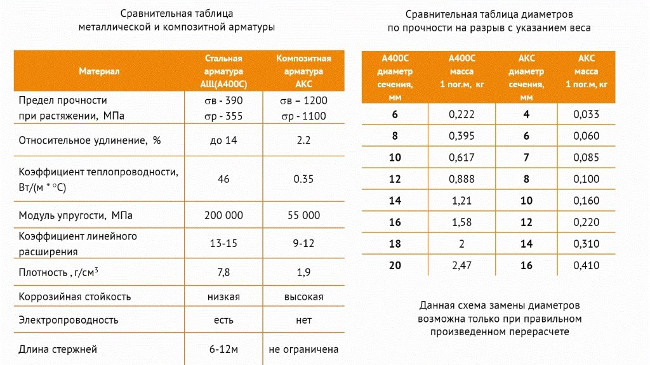

Предел прочности при растяжении АКС арматуры составляет 1189 МПа. Для сравнения — у стальной арматуры этот показатель равен 390 МПа.

Исходя из этого и появилась таблица равнопрочной замены полимерной арматуры на металл. То есть, вместо металла 12-го диаметра применяется стеклоарматура 8-го диаметра.

А вот если делать расчёт для конструкций, работающих на прогиб, то замена действует в обратную сторону. Об этом недостатке в следующем пункте.

Об этом недостатке в следующем пункте.

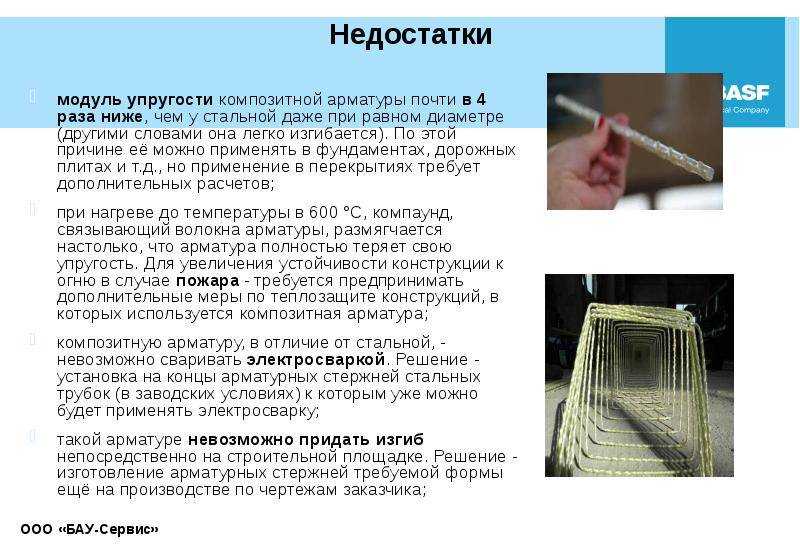

Модуль упругости стеклопластиковой арматуры

Определение из Википедии: модуль упругости характеризует способность материала упруго деформироваться (т.е. не постоянно) при приложении к нему какой-либо силы. Проще говоря, от модуля упругости зависит раскрытие микротрещин бетонной конструкции.

По этому показателю стальная арматура превосходит неметаллическую. Армирование препятствует растрескиванию и обвалу всей конструкции. Соответственно, от модуля упругости зависит величина потенциальных трещин. НО! Расчёты по данной характеристике производятся для конструкций, который будут работать на прогиб. Это:

- балки прямоугольного или таврового сечения;

- бетонные плиты перекрытия;

- оконные и дверные перемычки.

Для этих конструкций с учётом модуля упругости следует закладывать композитную арматуру большего диаметра ,чем металлическую.

Какой модуль упругости у арматуры?

Модуль упругости стальной арматуры — 200 000 МПа, стеклоарматуры — 55 000 МПа.

Относительное удлинение

Относительное удлинение после разрыва обозначается в процентах. Характеристика выражает изменение расчётной длины стержня арматуры, в пределах которой произошёл разрыв, выраженной в процентах от первоначальной длины. Иными словами этот показатель характеризует удлинение рабочей части стержня после разрушения к начальной расчётной длине. Значение относительного удлинения определяют при испытаниях на разрыв.

Простыми словами, эта характеристика влияет на образование трещин в бетонной конструкции. Чем ниже этот показатель, тем больше вероятность избежать трещин!

Какова величина относительного удлинения арматуры?

Относительное удлинение стеклопластикового стержня — 2,2%, стального стержня — 25%.

Плотность

Плотностью называют отношение массы тела к занимаемому этим телом объёму. Также её называют удельным весом. Обозначается как количество килограмм или тонн на один метр в кубе.

Плотность влияет на вес изделия и иногда может помочь определить качество стеклопластиковой арматуры. Например, арматура диаметром 12 мм производства «Композит 21» весит 200 гр/метр. Это примерный вес АСК арматуры хорошего качества. Если же вам предложили товар по нереально низкой цене, уточните у продавца сколько он весит. Например, в нашей практике был случай, когда заказчику предложили 12-миллиметровую арматуру по очень низкой цене. А позже выяснилось, что метр этой арматуры весит на 20% меньше. Соответственно, это материал меньшей плотности, прочностные характеристики которого будут ниже.

Какая плотность у арматуры?

Показатель плотности стеклопластиковой арматуры — 2 т/м3, стальной арматуры — 7,85 т/м3.

Линейный коэффициент теплового расширения

Эта характеристика показывает насколько будет удлиняться материал при увеличении его температуры на один градус. При изменениях температуры в пределах 80 °C (например, от — 40 °C до + 40 °C) расширение бетона может достигать 0,8 мм на метр. Поэтому, температурные колебания могут вызвать растрескивание бетона с жёстким наполнителем из-за разных коэффициентов линейного расширения у самого бетона и наполнителя.

В этом заключается ещё одно преимущество стеклопластиковой арматуры перед металлической. Дело в том, что тепловой коэффициент бетона и композитной арматуры примерно одинаков, поэтому бетон, армированный композитом будет меньше подвержен отрицательному влиянию температурных колебаний.

Какой коэффициент линейного расширения у стеклопластиковой арматуры?

Коэффициент для стеклопластиковой арматуры — 9-12 ax10-6/°C, для стальной арматуры — 13-15 ax10-6/°C.

Теплопроводность

Теплопроводностью называют способность тел переносить энергию (тепло) от более нагретых частей тела к менее нагретым. По другому — это количественная характеристика способности тела проводить тепло. Количественно эта способность выражается коэффициентом теплопроводности. Чем меньше значение коэффициента, тем ниже склонность материала к переводу тепла.

Например, если рассматривать стену дома, то использование при её строительстве материалов с высокой теплопроводностью приведёт к передаче тепла из нагретого помещения (т.е. вашего дома) в менее нагретое (т.е. на улицу). Грубо говоря, зимой вы будете топить улицу. А летом наоборот. Таким образом, при строительстве из материалов с низкой теплопроводностью в доме будет тепло зимой и прохладно летом.

Армирование цоколя из строительных блоков стеклопластиковой арматурой

Стеклопластиковая арматура (либо сетка), которую закладывают в стены при армировании кладки, отличается меньшей теплопроводностью в отличие от стальной. Она не образует «мостиков холода», через которые тепло будет покидать ваше жильё.

Она не образует «мостиков холода», через которые тепло будет покидать ваше жильё.

Какой коэффициент теплопроводности у арматуры?

Коэффициент теплопроводности стеклопластиковой арматуры — 0,35 Вт/(м°С), а у стальной арматуры — 46 Вт/(м°С).

Также стеклопластиковая арматура активно используется в качестве гибких связей в многослойных стенах.

“Низкая теплопроводность композитных стержней предопределила их эффективное использование в качестве связей многослойных стеновых конструкций. По результатам сравнительных испытаний трехслойных стеновых панелей на сдвиг слоев относительно друг друга, в которых использованы стеклопластиковые и металлические связи, установлено, что стеклопластиковая арматура обеспечивает требуемый уровень жесткости и прочности, предъявляемый к гибким связям.»

— Источник: Грановский А. В., Хактаев С.С. Применение стеклопластиковой арматуры в качестве гибких связей в трехслойных стеновых панелях // Промышленное и гражданское строительство. 2013. № 10. С. 84–87

В., Хактаев С.С. Применение стеклопластиковой арматуры в качестве гибких связей в трехслойных стеновых панелях // Промышленное и гражданское строительство. 2013. № 10. С. 84–87

Радиопрозрачность и диэлектрические свойства

Этот параметр важен прежде всего в области электроэнергетического строительства. Стеклопластиковая арматура является диэлектриком, поэтому не создаёт помех для работы сложных электрических приборов. Именно по этой причине композитная арматура применялась при строительстве Центра квантовых нанотехнологий в Канаде или Института изучения твёрдых тел имени Макса Планка в Германии.

Стеклопластиковая арматура не создаёт радиопомех, в отличие от металлических контуров из стальной арматуры. Подробнее об электротехнических свойствах арматуры из стекловолокна читайте в другой статье.

Коррозийная стойкость

Коррозией называют самопроизвольное разрушение металлов, а также сплавов в результате воздействия окружающей среды. В отношении неметаллических материалов такой термин употреблять не принято (правильнее использовать термин «старение»). Но при ужесточении эксплуатационных условий полимерные материалы тоже склонны ухудшаться под воздействием среды. Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.

В отношении неметаллических материалов такой термин употреблять не принято (правильнее использовать термин «старение»). Но при ужесточении эксплуатационных условий полимерные материалы тоже склонны ухудшаться под воздействием среды. Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.

Если же сравнивать композитную и стальную арматуру, то первая обладает высокой коррозийной стойкостью (в том числе, от воздействия как жидкостной, так и химической коррозии), а вторая — низкой.

На что влияет эта характеристика? На долговечность. Срок службы стеклопластиковой арматуры больше, чем у металлической.

“В 1975 и 1984 годах стеклопластиковая арматура диаметром 6 мм была применена в строительстве опытных преднапряженных конструкций мостов. Прочность арматуры на растяжение составляла 1200 МПа, однако, учитывая низкий модуль упругости (30-40 ГПа), в поперечном сечении балок располагались стержни из алюмоборсиликатного волокна диаметром 10 мкм, количество связующего не превышало 20 % по массе. В 2006 году сотрудниками НИИЖБ им. Гвоздева было изучено состояние некоторых таких конструкций. Обследование опытных пролетных строений не выявило серьезных нарушений и подтвердило необходимость проведения дальнейших более детальных экспериментов с получением статистических данных по изменению сцепления с бетоном, прочностным и деформативным характеристикам полимеркомпозитной арматуры, в том числе длительной прочности.»

В 2006 году сотрудниками НИИЖБ им. Гвоздева было изучено состояние некоторых таких конструкций. Обследование опытных пролетных строений не выявило серьезных нарушений и подтвердило необходимость проведения дальнейших более детальных экспериментов с получением статистических данных по изменению сцепления с бетоном, прочностным и деформативным характеристикам полимеркомпозитной арматуры, в том числе длительной прочности.»

— Источник: Вестник БГТУ им. В.Г. Шухова , №3, 2017

Экологическая безопасность

ГОСТ 31938-2012 регламентирует гигиенические требования к композитной арматуре а также всем её видам, включая стеклопластиковую. АКП не должна выделять вредные и токсичные вещества в концентрациях угрожающих здоровью человека, а также оказывать вредное воздействие на окружающую среду.

По требованиям нормативного документа концентрация фенола и формальдегида не должна превышать 0,003 мг/м3, концентрация толуола не должна превышать 0,600 мг/м3, уровень запаха не более 2 баллов. А эффективная удельная активность природных радионуклидов — не более 370 Бк/кг.

А эффективная удельная активность природных радионуклидов — не более 370 Бк/кг.

Безопасна ли стеклопластиковая арматура?

Гигиеническая характеристика стеклопластиковой арматуры согласно результатам санитарно-эпидемиологической экспертизы:

- концентрация фенола: <0,001

- концентрация формальдегида: <0,001

- концентрация толуола: <0,16

- эффективная удельная активность природных радионуклидов: 128±50

- уровень запаха: 1 балл.

То есть, все показатели в пределах нормы. По крайней мере, у нашей компании.

Сертификат соответствия санитарным нормам

Гигиенические характеристики стеклопластиковой арматуры

Заключение санитарно- эпидемиологической службы

Читайте также:

Защитный слой бетона

Армирование стен

Опыт применения композитной стеклопластиковой арматуры за рубежом

Composite : Характеристики — Cluster-Mca

Чтобы получить доступ ко всем функциям этого сайта, вы должны включить JavaScript.

Ниже приведены инструкции по включению JavaScript в вашем веб-браузере.

1 — Технический контекст

Композитные материалы отличаются широким разнообразием своих свойств, возникающих в результате соединения волокон и смолы. Количество волокон, тип армирования и их ориентация волокон являются определяющими элементами, которые могут привести к получению материалов с совершенно разными характеристиками. Таким образом, можно получить жесткий материал с высокими эксплуатационными характеристиками с хрупким упругим поведением (например, балка, изготовленная из предварительно пропитанного эпоксидной смолы/углеродного волокна) или мягкий материал, допускающий большие деформации (покрытие из полиэфирной/стекловолоконной мачты из рубленой пряди). составной).

Армирование Caron/Aramid/Glass (источник Saertex)

Композитные материалы также уникальны тем, что они проявляют анизотропию: различие в поведении в зависимости от направления приложения деформации. Это физическое свойство значительно увеличивает количество параметров, определяющих жесткость, прочность, тепловое воздействие и т. д. (обычно имеется не менее трех модулей упругости, трех коэффициентов Пуассона и трех модулей сдвига).

Это физическое свойство значительно увеличивает количество параметров, определяющих жесткость, прочность, тепловое воздействие и т. д. (обычно имеется не менее трех модулей упругости, трех коэффициентов Пуассона и трех модулей сдвига).

Количество возможных комбинаций для изготовления композиционных материалов практически бесконечно. Следовательно, композитные материалы разрабатываются на заказ или разрабатываются по индивидуальному заказу.

Эти элементы объясняют, почему любой подход к стандартизации, существующий для металлических материалов, всегда был бесполезен для композитных материалов. В современной практике консультирования по проектированию механические характеристики композитов часто определяются в ходе кампаний по характеризационным испытаниям. Поэтому необходимо провести множество длительных и дорогостоящих характеристических испытаний для разработки композитных материалов, соответствующих спецификациям. Кроме того, во многих случаях характеристические тесты позволяют определить только некоторые характеристики материала. Это связано с тем, что некоторые тесты, такие как тесты на сжатие, сложно реализовать и интерпретировать.

Это связано с тем, что некоторые тесты, такие как тесты на сжатие, сложно реализовать и интерпретировать.

В дополнение к испытаниям или в качестве альтернативы им компания Méca разработала метод прогнозирования механических характеристик композитных материалов.

Различные детали из композиционных материалов

2 — Современное состояние в области микромеханики

2.1 — Методы прогнозирования механических характеристик

Переход от микроскопического масштаба к макроскопическому является одним из самые большие механические проблемы, но это также имеет место в любой области (оптика, акустика и т. д.), которая является частью современной общей физики. Это связано с тем, что отношения, связывающие атомные последовательности с макроскопическими механическими свойствами структуры, еще не известны. Тем не менее, самое точное знание структуры неоднородности материала позволяет с помощью «феноменологических сокращений» и обработки «гомогенизации» определить однородное макроскопическое поведение, которое затем, вероятно, будет интегрировано в обычную формулировку непрерывных сред (Guilleminot, 2008). .

.

Реальные структуры волокон и теоретические модели

Методы гомогенизации были разработаны для композитных материалов. Цель состоит в том, чтобы определить поведение материала, созданного таким образом, на основании информации о его микроструктуре (волокна и смолы отдельно). Сосуществуют два подхода (Jones, 1998):

- Так называемая микромеханическая техника, где отношения излагаются явно в виде правил или формул;

- Так называемый метод репрезентативного элементарного объема (REV), который является более общим и основан на цифровом моделировании, обычно с использованием конечных элементов элемента, представляющего материал.

Основы методов гомогенизации изложены с математической точки зрения (Nemat, 1993). Решение проблем включения Джоном Эшелби в 1957 году позволило формально изложить это в тензорной форме (Эшелби, 1957). «Лемма Хилла», «верхняя и нижняя границы Фойгта и Ройсса» или, совсем недавно, «границы Хашина и Штрикмана» (Bornet, et al. , 2001) означают, что прогнозируемые значения могут быть ограничены, но это не дает их оценки.

, 2001) означают, что прогнозируемые значения могут быть ограничены, но это не дает их оценки.

Кроме того, метод REV требует большого количества микрокомпонентов, которые должны быть статистически репрезентативными для непрерывных локальных свойств (Guilleminot, 2008), и это очень трудно определить и получить.

2.2 — Прогнозирование характеристик жесткости композитных материалов

Существующие модели, используемые для прогнозирования характеристик жесткости материалов, обычно основаны на простых и воспроизводимых геометриях (UD или однонаправленное, коротковолокнистое и сферическое включение).

2.2.1 — Случай длинного волокна

Модель Кокса

как две пружины, которые могут действовать в соответствии с последовательной или параллельной моделью. Передача нагрузки происходит посредством сдвига в соответствии с моделью Shear Lag (Cox, et al., 1952). В этом случае волокна называются длинными и непрерывными. Предсказание первого порядка для модулей упругости однонаправленных слоев в конструкционных композитах в целом подчиняется этому закону (с отклонением от модуля в направлении волокна на -10% для композитов авиационного типа). В направлении поперечного волокна Халпин-Цай разработал полуэмпирические законы, позволяющие получить лучший прогноз поперечной упругости, сдвига и коэффициента Пуассона (Halpin, 19).69). Предсказуемость этих моделей низкая, особенно для высоких отношений волокон, когда модели завышают поперечные модули для волокон по их толщине.

Предсказание первого порядка для модулей упругости однонаправленных слоев в конструкционных композитах в целом подчиняется этому закону (с отклонением от модуля в направлении волокна на -10% для композитов авиационного типа). В направлении поперечного волокна Халпин-Цай разработал полуэмпирические законы, позволяющие получить лучший прогноз поперечной упругости, сдвига и коэффициента Пуассона (Halpin, 19).69). Предсказуемость этих моделей низкая, особенно для высоких отношений волокон, когда модели завышают поперечные модули для волокон по их толщине.

2.2.2 — Футляр для коротких волокон

Для коротких волокон с низким коэффициентом усиления (особенно используемых для литья пластмасс под давлением) жесткость можно оценить по модели Мори Танаки (Mori, et al., 1973). . Модель Лиленса (Dray Bensahkoum, 2006) используется для улучшения прогнозов высоких концентраций (обычно от 40 до 60%).

Также можно использовать развитие метода Эшелби, используя различные предположения относительно среды отсчета: разбавленную схему, автокогерентную схему и дифференциальную модель (McLaughlin, 1977). Последний заключается в последовательном добавлении фракции армирования низкой плотности к гомогенизированному материалу до тех пор, пока в композите не будет получена настоящая фракция.

Последний заключается в последовательном добавлении фракции армирования низкой плотности к гомогенизированному материалу до тех пор, пока в композите не будет получена настоящая фракция.

Методы гомогенизации REV в настоящее время обретают второе дыхание благодаря работе, проделанной Ха (Ha and Huang, 2008). Они систематизировали расчет методом конечных элементов на РЭМ. Они включают большое количество волокон в сочетании с подходом Мияно (Мияно, 2008 г.) прогнозирования ползучести и температурных характеристик на основе данных, измеренных только для смолы.

Любое улучшение предсказуемости модели требует лучшего учета физической реальности способа организации армирования и матрицы по отношению к геометрической и математической идеализации. Следовательно, необходимо изучить способы обращения со следующим:

- Пористости или пустоты

- Ограничения, связанные с производством

- Несоосность арматуры

- Микродефекты (микротрещины) и т.

п.

п.

В области литьевых полимеров с короткими волокнами были достигнуты значительные успехи при использовании метода REV и модели Мори-Танака, работающей с пакетом программного обеспечения Digimat (Digimat 2011). Достигнуто взаимодействие с реологическим и расчетным программным обеспечением. Первоначальная обратная связь показывает, что эти подходы дают очень удовлетворительные результаты, когда речь идет о прогнозировании характеристик жесткости (Dray Bensahkoum, 2006), однако время разрешения еще предстоит оптимизировать.

Когда дело доходит до прогнозирования характеристик отказов, в настоящее время используются только качественные подходы, и их еще предстоит разработать.

2.2.3 — Нелинейное поведение

Нелинейное поведение композиционных материалов в основном наблюдается при сдвиге по плоскости и при поперечном сжатии. Важно знать эти изменения, чтобы воспроизвести явление перераспределения напряжения до тех пор, пока не произойдет разрушение.

Нынешний подход основан на механике повреждений (Maire 2011). То, как развиваются модули, затем связано с повреждением, которое можно рассматривать, например, в виде микротрещин. В своей простой, несвязанной версии обнаруживается модель типа Шабоша или, в ее более совершенной эволюции, модель работы, проделанной Ладевезом (Ladeveze 2008).

Полуэмпирический подход к изменению поперечной жесткости композита при сдвиге или растяжении, связанный с критериями Пака (Deuschle 2010), является многообещающей областью, поскольку он формирует очень согласованный набор методов и инструментов.

Недавние экспериментальные работы показали, что нелинейность, особенно с точки зрения сдвига, была вызвана не только микротрещинами, но и определенной степенью пластичности. В настоящее время разрабатываются связанные модели, сочетающие механику повреждений и пластичность (Shuecker 2008).

2.3 — Прогнозирование прочностных характеристик композиционных материалов

Оболочка разрушения — однонаправленный слой длинных волокон всего (Christensen, 1989):

- Прочность вдоль направления волокон, X на растяжение и X’ на сжатие;

- Уровни поперечного сопротивления волокон в волокнах, Y при растяжении, Y’ при сжатии и сдвиге вдоль плоскости S.

Эти значения сопротивления относятся к очень разным режимам отказа, связывающим волокно, смолу и границу раздела волокно/смола. Этими типами режимов отказа могут быть:

- Упругий хрупкий X;

- Микроизгиб X’;

- Ковкий слегка нелинейный Y или значительно нелинейный Y’ и S.

Стратегии прогнозирования прочности или деформации в точке разрушения для композитов, таким образом, очень разнообразны, как и связанные модели (Chamis, 1969). Сложность моделей увеличивается, если мы добавим разрывы между слоями (через толщину материала), такие как сдвиг между слоями и разделение между слоями (расслоение).

Что касается смол с большими деформациями, расширение закона смешивания означает, что можно предсказать сопротивление вдоль направления волокна X (Tsai, 1992). Однако сопротивление одних только волокон должно быть адаптировано с учетом дисперсии и эффекта длины. Даже незначительные производственные дефекты вызывают значительные отклонения между прогнозируемыми и фактическими значениями испытаний. Значительные отклонения также присутствуют для смол с незначительной деформацией перед разрушением.

Значительные отклонения также присутствуют для смол с незначительной деформацией перед разрушением.

Разрушение при сжатии вдоль направления волокон связано с явлениями микроизгиба волокон, которые могут возникать в ряде режимов (Dow et al., 1965). Существующие модели, используемые для прогнозирования прочности на сжатие, основаны на теориях стабильной энергии деформации (Jones, 1998). Предсказуемость этих моделей, как правило, только средняя, особенно при объемном содержании волокон более 50%, когда статистические данные могут объяснить падение сопротивления. Сложность увеличивается из-за того, что очень сложно выполнить чистое сжатие волокон.

Неисправности, затрагивающие смолу или границу раздела волокно/смола, являются результатом образования микротрещин. В моделях Chamis используется концепция концентрации напряжений, связанная с присутствием волокна в непрерывной среде (Chamis, 1969). Эти модели не учитывают влияние толщины слоев или наличия смежных складок. По этим причинам были разработаны прогнозы с использованием механики разрушения (Nairn, 2000), но параметры материалов определить нелегко, и их валидацию еще предстоит выполнить. Кроме того, экспериментальное определение первых отказов очень деликатно.

Кроме того, экспериментальное определение первых отказов очень деликатно.

Прогнозирование свойств с использованием метода репрезентативных элементарных объемов REV недавно было улучшено в отношении отказов благодаря новым разработкам Сунг Кью Х.А. (Ha 2008), и это открывает очень последовательный путь, называемый MMF (микромеханика отказа).

Испытание рельса на сдвиг

3 — Библиография

БОРНЕ М., БРЕТО Т. и ДЖИЛОРМИНИ П. Гомогенизация в механике материалов [Livre]. — [с.л.]: Hermes Science Publications, 2001.

ЧАМИС К.С. Критерии разрушения нитевидных композитов. Корпоративный автор: НАЦИОНАЛЬНОЕ АДМИНИСТРИРОВАНИЕ АЭРОНАВТИКИ И КОСМИЧЕСКОГО ПРОСТРАНСТВА, ВАШИНГТОН, округ Колумбия, август 1969 г.

КРИСТЕНСЕН R.M.A Обзор и методология оценки разрушения волокнистых композитных материалов [Конференция]. — Чикаго: 20-й Международный конгресс теоретической и прикладной механики, 2000. — UCRL-JC-138787.

КРИСТЕНСЕН Р. М. «Критическая оценка класса микромеханических моделей». Дж. Мех. физ. Твердые тела, 38 : 379-404, 1989.

М. «Критическая оценка класса микромеханических моделей». Дж. Мех. физ. Твердые тела, 38 : 379-404, 1989.

COX et H.L. Эластичность и прочность бумаги и других волокнистых материалов [Livre]. — [sl]: Brit J. ApplPhys, 1952. — Vol. 3.

DEUSCHLE H. Matthias Трехмерный анализ разрушения композитов, армированных волокном UD: теория Пака в рамках FEA, 2010, INSTITUT FÜR STATIK UND DYNAMIK DER LUFT-UND RAUMFAHRTKONSTRUKTIONEN UNIVERSITÄT STUTTGART

1stream 1-0002 DIGIMAT brochureDIGITIP L’industrie française des materiaauxcompositions [Доклад] / Консультант узлового центра; Министерство экономики, финансов и промышленности. — май 2002.

DRAY BENSAHKOUM Delphine Прогноз свойств термоэластичных материалов для инъекций и заряда волокон [Livre]. — [sl]: Thèse ENSAM Mécanique et Matériaux, 2006.

ESHELBY JD Определение упругого поля эллипсоидального включения и связанные с ним проблемы [Revue]. — [sl]: Proc Roy Soc, 1957. — Vol. A.

GUILLEMINOT J. these Вероятностная модель колебаний объемных долей в композитах [Livre]. — ENSM Дуэ: [sn], 2008.

these Вероятностная модель колебаний объемных долей в композитах [Livre]. — ENSM Дуэ: [sn], 2008.

ХА СОН ГЮ, ХУАН Ю., ДЖИН К.К. Влияние расположения волокон на механическое поведение однонаправленных композитов, Прочность и срок службы композита, издание TSAI, 2008.

HA SUNG KYU, JIN, HUANG Микромеханика разрушения композитов, армированных непрерывным волокном, Прочность и срок службы композита, издание TSAI , 2008.

HALPIN J.C. Оценки жесткости и расширения ориентированных коротковолокнистых композитов [Revue]. — [с.л.] : Журнал композиционных материалов, 1969. — Вып. 3.

HEON M. et SARTORIUS E. La politique française dans le domaine du calcul scientifique [Rapport] / Conseil général des technology de l’information — Генеральная инспекция администрации, национального образования и исследований. — 2005.

ИМБЕРТ, Дж. Ф.; EADS Problématique et Vision Industrielle de la synergie essais-physiques essaisvirtels [Конференция] // NAFEMS Synergie essais physiques-essais perfectels. — 2008.

— 2008.

ДЖОНС Р. М. Механика композитных материалов — второе издание [Livre]. — [sl]: Taylor and Francis, 1998.

KOLLAR P. LAZLO ET SPRINGER GS Механика композитных конструкций [Livre]. — [sl]: Cambridge University Press, 2003.

КУМАСАВА Х., СУСУКИ И. Оценка утечки газа из ламинатов с поперечными слоями углепластика при двухосных нагрузках. Журнал композитных материалов, том 40, 10/2006.

LADEVEZE P Многомасштабное вычислительное моделирование повреждений ламинированных композитов, 2008 г., Курс по новым методам прогнозирования повреждений и анализа отказов ламинированных композитных конструкций

Mc LAUGHLIN R. Исследование дифференциальной схемы для композитных материалов [Ревю]. — [sl]: Международный журнал инженерных наук, 1977. — Vol. 15.

Министерство экологии энергетики, устойчивого развития и управления территорией Синтез инноваций и передовых технологий в области транспорта на горизонте от 10 до 25 лет. [Отчет] / Управление научных и технических исследований. — 2003.

— 2003.

MAIRE Jean-François Endommagement: односторонняя характеристика, начальная и независимая анизотропия, конференция AUSSOIS 2011

MILITARY HANDBOOK 17-3 том 3. Использование, дизайн и анализ композитных материалов с полимерной матрицей Министерства обороны США.

MIYANO Y., NAKADA M. and CAI Формулировка долгосрочной ползучести и усталостной прочности на ATM Strength and Life of Composites, Ed TSAI, 2008.

MORI T. et TANAKA K. Среднее напряжение в матрице и средняя упругая энергия материалы с несоответствующими включениями [Ревю]. — [сл] :ActaMetall, 1973. — Том. 21.

НЭРН Д.А. Матричные микротрещины в композитах — композиты с полимерной матрицей, глава 13, Р. Талреха и Дж. А. Мэнсон, ред., в печати (2000).

SHUECKER C. DAVILA C.G. и ПЕТТЕРМАН Моделирование нелинейной реакции армированных волокном ламинатов с использованием комбинированной модели повреждения/пластичности, 2008 г., NASA/TM-2008-215314

TSAI S. Theory of Composite Design [Livre]. — [с.л.]: Think Composites, 1992.

— [с.л.]: Think Composites, 1992.

С. НЕМАТ-НАССЕР И С. ХОРИ. Микромеханика: общие свойства гетерогенных материалов. Серия North-Holland по прикладной математике и механике, Нидерланды, 1993.

З. ХАШИН, С. ШТРИКМАН. «Вариационный подход к теории упругого поведения».

Что такое композиты? Откройте для себя композиты

По определению «композит» — это два или более материалов с заметно различающимися физическими или химическими свойствами, которые классифицируются как «матрица» или «армирование», объединенные таким образом, чтобы действовать вместе, но остаются отдельными и отличными на каком-то уровне, потому что они не полностью сливаются или растворяются друг в друге.

В то время как другие материалы технически являются композитами, этот термин стал обозначать комбинацию смолы и армированного волокна, иногда называемую «полимерами, армированными волокном» или композитами FRP. Эта комбинация может производить одни из самых прочных и универсальных материалов для своего веса, которые когда-либо разрабатывались технологиями.

Более того, смола, волокно и добавки, входящие в состав композитов, могут быть адаптированы для производства конечных деталей и продуктов с широким диапазоном физических свойств, что позволяет использовать композиты во множестве областей применения.

Хотя смолу, используемую в композитах, иногда называют «пластиком», ее не следует путать с большинством пластиков, которые мы видим сегодня, которые на самом деле представляют собой чистый пластик, такой как игрушки и бутылки из-под газировки.

Композиты обладают уникальными преимуществами по сравнению с традиционными материалами, такими как сталь, алюминий, дерево или бетон. Это связано как с уникальной природой материала, так и с нашей способностью настраивать его компоненты для изменения характеристик конечного продукта. В результате композиты обладают многими выгодными физическими свойствами и большой гибкостью конструкции. Чтобы узнать больше о преимуществах композитов, изучите их применение в различных отраслях:

Преимущества композитов:

- Легкий вес

- Высокая прочность

- Стойкий к коррозии

- Высокое соотношение прочности и веса

- Направленная прочность — индивидуальные механические свойства

- Высокая ударопрочность

- Высокая электрическая прочность (изолятор)

- Радар прозрачный

- Немагнитный

- Низкие эксплуатационные расходы

- Быстрая установка

- Долговечность

- Консолидация деталей

- Размерная стабильность

- Геометрия деталей от мелких до крупных – стиль/дизайн – скульптурная форма

- Отделка поверхности по индивидуальному заказу

Композиты открывают целый мир новых возможностей для производителей, дизайнеров и инженеров. Как узнали многие компании, работа с композитами позволяет адаптировать свойства волокон, смол и добавок, чтобы получить именно те свойства материала и рабочие характеристики, которые вам нужны. По мере того, как композитные материалы становились все более сложными, усложнялись и производственные процессы, используемые для изготовления изделий из композитов. Когда-то новые методы, такие как пултрузия, литье под давлением из смолы и крупномасштабная намотка нити, теперь стали основными в индустрии композитов.

Волокнистая арматура , такая как стекло, углерод, арамид или другой армирующий материал, с достаточным отношением длины к толщине, чтобы обеспечить различимую армирующую функцию в одном или нескольких направлениях.

Узнать больше

Полимерная матричная смола , термопластичная или термореактивная, например полиэфирная, изополиэфирная, винилэфирная, эпоксидная, фенольная.