Плюсы и минусы строительной композитной арматуры

Основные плюсы композитной арматуры заключаются в её малом весе, высокой прочности на разрыв, высокой химической и антикоррозионной устойчивости, низкой теплопроводности, малом коэффициенте теплового расширения и в том, что она является диэлектриком. Высокая прочность на разрыв, значительно превышающая аналогичный параметр у стальной арматуры при равном диаметре, позволяет применять композитную арматуру меньшего диаметра взамен стальной.

Вы даже не представляете себе, насколько выгодным является применение стеклопластиковой арматуры! Экономический выигрыш от её применения складывается из целого ряда факторов, а отнюдь не из одной только разницы в стоимости между погонным метром стальной и композитной арматуры.

Не поленитесь посмотреть полное описание факторов, из которых складывается ваша экономия денежных средств, времени, человеко-часов, электричества, расходных материалов и т.д. в статье «ЭКОНОМИЯ ОТ ИСПОЛЬЗОВАНИЯ КОМПОЗИТНОЙ АРМАТУРЫ»

Но, нужно помнить, что у композитной арматуры есть и существенные минусы. Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

Большинство Российских производителей не афишируют эти минусы, хотя любой инженер строитель может заметить их самостоятельно. Основными минусами любой композитной арматуры являются следующие:

- модуль упругости композитной арматуры почти в 4 раза ниже, чем у стальной даже при равном диаметре (другими словами она легко изгибается). По этой причине её можно применять в фундаментах, дорожных плитах и т.д., но применение в перекрытиях требует дополнительных расчетов;

- при нагреве до температуры в 600 °С, компаунд, связывающий волокна арматуры, размягчается настолько, что арматура полностью теряет свою упругость. Для увеличения устойчивости конструкции к огню в случае пожара — требуется предпринимать дополнительные меры по теплозащите конструкций, в которых используется композитная арматура;

- композитную арматуру, в отличие от стальной, — невозможно сваривать электросваркой. Решение — установка на концы арматурных стержней стальных трубок (в заводских условиях) к которым уже можно будет применять электросварку;

- такой арматуре невозможно придать изгиб непосредственно на строительной площадке.

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Решение — изготовление арматурных стержней требуемой формы ещё на производстве по чертежам заказчика;

Подведем итог

Несмотря на то, что зарубежом такая арматура успешно применяется уже несколько десятилетий, все виды композитной арматуры являются довольно новым материалом на строительном рынке России. Её применение имеет большие перспективы. На сегодняшний день её можно смело применять в малоэтажном строительстве, в фундаментах различных типов, в дорожных плитах и прочих подобных конструкциях. Однако для применения её в многоэтажном строительстве, в конструкциях мостов и т.д. — требуется учитывать её физико-химические особенности ещё на этапе подготовки к проектированию.

Любопытный факт — арматура в бухтах!

Основным применением арматуры в малоэтажном строительстве является использование её для армирования фундаментов. При этом, чаще всего используется стальная арматура класса А3, диаметрами 8, 10, 12 мм. Вес 1000 метров погонных стальной арматуры составляет 400 кг для Ø8мм, 620 кг для Ø10мм, 890 кг для Ø12мм. Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Теоретически Вы можете приобрести стальную арматуру в бухтах (если найдете), при этом, в последствии, Вам понадобится специальное устройство для повторного выравнивания такой арматуры. Сможете ли Вы перевезти 1000 метров такой арматуры на своем легковом автомобиле к месту строительства, чтобы сократить расходы на доставку? А теперь представьте, что указанную арматуру можно заменить композитной меньшего диаметра, а именно 4, 6, 8 мм вместо 8, 10, 12 мм. соответственно. Вес 1000 метров погонных композитной арматуры составляет 20 кг для Ø4мм, 36 кг для Ø6мм, 80 кг для Ø8мм. Вдобавок, несколько уменьшился её объём. Такую арматуру можно приобрести в бухтах, при этом, внешний диаметр бухты составляет чуть больше 1м. Кроме того, при разматывании такой бухты, композитная арматура не требует выпрямления, так как практически не имеет остаточной деформации. Могли ли Вы себе представить, что сможете перевезти арматуру, требующуюся для строительства загородного дома или дачи, в багажнике собственного легкового автомобиля? И Вам даже не понадобится помощь при загрузке и разгрузке!

Стоит ли доверять композитной арматуре

Композитная арматура – сравнительно молодой в строительстве материал, который, несмотря на свой возраст, успел себя положительно зарекомендовать среди сообщества строителей, и прочно обосноваться на стройплощадке, потеснив стальную арматуру. Это – материал, состоящий из нескольких компонентов. Точнее, основных компонентов два:

Это – материал, состоящий из нескольких компонентов. Точнее, основных компонентов два:

- Волокна, которые несут основную нагрузку, и непрерывно тянутся по всей длине арматурного стержня. Объем волокон должен быть не менее 75% от массы арматуры.

- Связующее на основе термореактивных смол, благодаря которому компоненты соединяются в единое целое.

Диаметр арматуры, согласно нормативному документу ГОСТ 31938-2012, устанавливается и используется следующий: 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28 и 32 мм. Из них диаметры от 4 до 8 производятся и продаются в скрученном виде (мотках, барабанах), что облегчает транспортировку. Остальные диаметры производятся и продаются в прутках со стандартной длиной 6 – 12 метров.

Состав композитной арматуры бывает различный, и, в зависимости от компонентов, меняются свойства и себестоимость готового продукта.

Какая бывает композитная арматура

Классификация композитной арматуры в соответствии с составом волокон, несущих основную нагрузку, следующая:

- стеклопластиковая,

- базальтокомпозитная;

- углекомпозитная,

- арамидокомпозитная

- комбинированная композитная арматура.

В последнем варианте разные волокна комбинируются в необходимой пропорции. Оптимальный вариант по себестоимости и свойствам – стеклопластиковая арматура, которая и получила наибольшее распространение.

На наружную оболочку композитной арматуры следует обратить особое внимание. Арматура (и композитная, и стальная) должна как можно плотнее сцепляться с бетоном, который она армирует, и эту задачу решает именно наружная поверхность. У разных производителей оболочка выполнена по-разному; например, где-то – это выступы волокон определённой формы, где-то – песок крупной фракции, и т.д.

Как правильно укладывать композитную арматуру

Перед заливкой бетонного элемента композитная арматура укладывается и вяжется в виде пространственного жесткого каркаса. Если вы покупали материал в бухте, её необходимо размотать, разрезать на нужные отрезки, и дать ей распрямиться, отлежаться, вернуть свою форму.

Далее, мы определяем необходимую для нашего бетонного изделия форму каркаса (или прибегая к помощи квалифицированных специалистов, или ищем информацию в интернете, и на свой страх и риск сами проектируем каркас). К сожалению, каждое изделие индивидуально, и в каждом конкретном случае правильный путь – это работа инженера-проектировщика, который в составе проекта дома, опираясь на расчетные данные проекта дома, предоставит дополнительно формы и размеры каркасов для армирования, а также диаметр арматуры и другие данные.

К сожалению, каждое изделие индивидуально, и в каждом конкретном случае правильный путь – это работа инженера-проектировщика, который в составе проекта дома, опираясь на расчетные данные проекта дома, предоставит дополнительно формы и размеры каркасов для армирования, а также диаметр арматуры и другие данные.

В местах пересечения прутков их необходимо зафиксировать. Фиксация выполняется либо при помощи специальных кляймеров (это идеальный вариант), либо при помощи пластиковых хомутов, если нет специализированного крепежа. Угловые пересечения прутков могут быть выполнены либо в металле (комбинируем композитный каркас и стальную арматуру), либо могут быть изготовлены на заводе-производителе цельнолитым элементом.

Так, как композитный каркас имеет малую жесткость и меняет свои размеры от малейших наружных воздействий, его необходимо закрепить. Идеальным решением будет применение стальных элементов каркаса, которые увеличат жесткость и позволят композитным пруткам не сдвинуться с места при заливке бетоном.

Что лучше: композитная или стальная арматура?

Поскольку до композитной арматуры свойства бетона улучшали исключительно стальной арматурой, и композитная арматура является прямым конкурентом стальной, повсеместно принято сравнивать два вида арматуры. Сравним и мы.

Итак, плюсы композитной арматуры:

- Вес. Композитная арматура весит меньше в несколько раз.

- Форм-фактор. Композитная арматура малых диаметров продается в скрученном виде, в бухтах. Это позволяют транспортировать её на личном автомобиле.

- Коррозия на стеклопластиковую арматуру не распространяет свое действие, в отличие от стальной арматуры. Вследствие этого, более долгая служба.

- Не проводит электричество. Не создает препятствий для радиосигналов, для сигналов мобильных телефонов.

- Более устойчива к воздействию отрицательных температур. Сталь при низких температурах становится более хрупкой, композитная арматура сохраняет свои свойства.

- Теплопроводность небольшая, вследствие этого дом, армированный композитной арматурой, в холодное время года лучше сохраняет тепло.

- Экологична. Не наносит вред природе при разложении.

Минусы композитной арматуры:

- Не пластична. Арматуру в условиях строительства часто необходимо гнуть, с последующим сохранением формы. Стальная арматура гнется и фиксируется в согнутом положении, а вот стеклопластиковая, к сожалению, нет. После того, как термореактивная смола-связующее затвердеет, изменить её форму уже нельзя, можно только сломать. Но выход есть, и даже не один: можно заказать на заводе арматуру какой угодно формы или комбинировать стальную и композитную арматуру.

- Не сваривается. К сожалению, сварка композитной арматуры невозможна. Но есть решение. Если есть такая необходимость, можно использовать композитную арматуру, оканчивающуюся металлическими прутками. Соединение композитной арматуры и металлического прутка выполняется на производстве.

- Не стойка к тепловому разрушению. Держит температуру до 150-160 градусов по цельсию. То есть, при пожаре бетон, армированный стальной арматурой, при разрушении повиснет на прутках стали, а вот бетон с композитной арматурой после нагрева более 150 градусов, просто упадет.

- Высокая вредность при резке. При обработке образуются мельчайшие острые частицы, загрязняющие рабочее пространство, угрожающие дыхательным путям, органам зрения.

- Не жесткая. Модуль упругости композитной арматуры меньше аналогичного у стальной в 4 раза. То есть, для того, чтобы армированный композитной арматурой бетон работал на растяжение так же, как армированный стальной арматурой, нужно увеличить диаметр композитной арматуры. Пример: диаметр стальной арматуры 12 мм, диаметр композитной арматуры должен быть 24 мм. То есть, это не выгодно экономически, и для перекрытий лучше брать стальную арматуру.

Вывод: Композитная арматура имеет как плюсы, так и минусы. Поэтому, в каждом конкретном случае нужно тщательно взвесить все качества стальной и композитной арматуры, и выбрать для себя нужный вариант в соответствии с конкретной ситуацией.

Композитная арматура — применение в строительстве, характеристики и сравнение

Изобретение композитной арматуры знатоки строительного дела относят к 60-м годам прошлого столетия. В этот период в США и в Советском Союзе были начаты активные исследования ее свойств.

Однако, несмотря на достаточно солидный возраст, данный материал до сих пор не знаком большинству застройщиков. Восполнить пробел знаний о стеклопластиковой арматуре, ее свойствах, достоинствах и недостатках вам поможет эта статья.

Попутно отметим, что материал этот весьма спорный. Производители хвалят его на все лады, а строители-практики относятся с недоверием. Простые граждане смотрят на тех и на других, не зная кому верить.

Что такое композитная арматура, как она производится и где применяется?

Коротко структуру композитной арматуры можно охарактеризовать как «волокно в пластике». Ее основа – стойкие к разрыву нити из углерода, стекла или базальта. Жесткость композитному стержню придает эпоксидная смола, обволакивающая волокна.

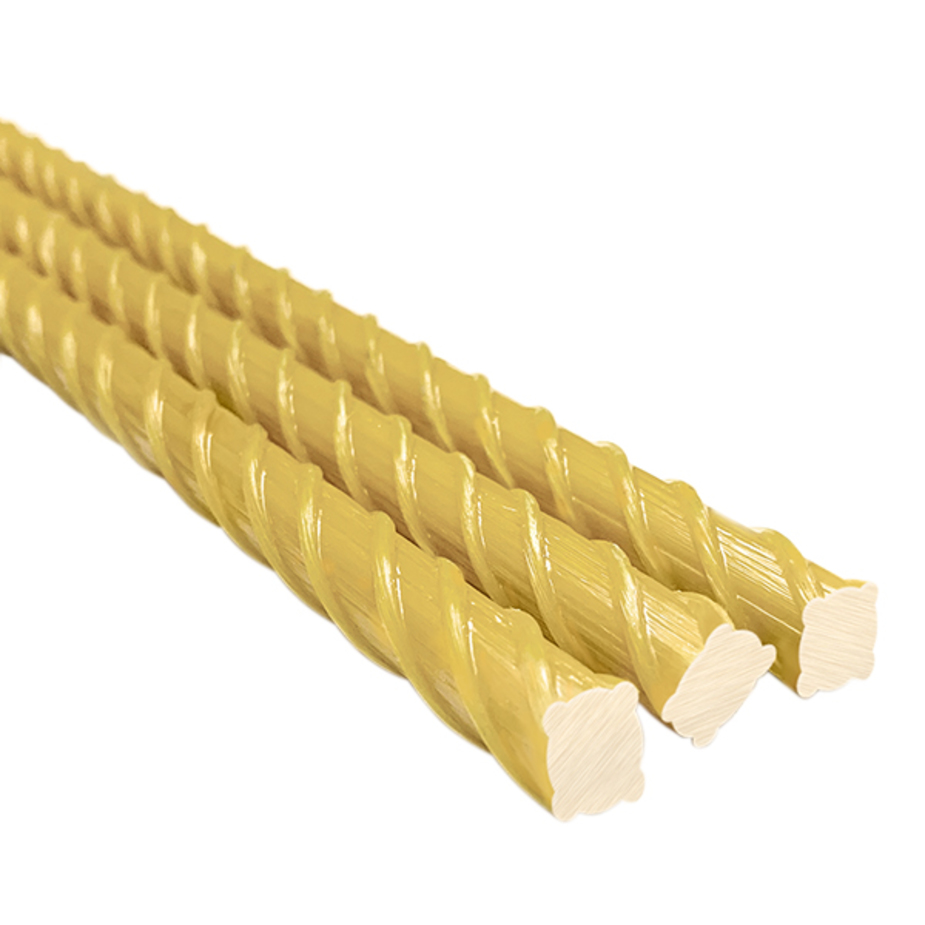

Для лучшего сцепления с бетоном на прутья наматывается тонкий шнур. Он сделан из того же самого материала, что и основной стержень. Шнур создает винтовой рельеф, как у стальной. Твердение эпоксидной смолы происходит в сушильной камере. На выходе из нее композитную арматуру немного вытягивают и нарезают. Некоторые производители до момента твердения полимера обсыпают пластиковые стержни песком для улучшения сцепления с бетоном гладких участков.

Область применения стеклопластиковой арматуры нельзя назвать очень широкой. Ее используют в качестве гибких связей между облицовкой фасада и несущей стеной, а также укладывают в дорожные плиты и опалубку резервуаров. В каркасах, усиливающих ленточные фундаменты и бетонные полы, пластиковую арматуру применяют не так часто.

Ставить композитные стержни в плиты перекрытия, перемычки и другие конструкции, работающие на растяжение, не рекомендуется. Причина – повышенная гибкость данного материала.

Физические свойства композитной арматуры

Модуль упругости у полимерного композита существенно ниже, чем у стали (от 60 до 130 против 200 ГПа). Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Это значит, что там, где металл вступает в работу, предохраняя бетон от образования трещин, пластик еще продолжает сгибаться. Прочность на разрыв у стеклопластикового стержня в 2,5 раза выше, чем у стального.

Основные прочностные параметры композитной арматуры содержатся в таблице №4 ГОСТ 31938-2012

Здесь мы видим основные классы композитного материала: АСК (стеклопластиковая композитная), АБК (базальтовое волокно), АУК (углеродная), ААК (арамидокомпозитная) и АКК (комбинированная – стекло + базальт).

Наименее прочная, но самая дешевая — арматура из стекловолокна и базальтовый композит. Самый надежный и вместе с тем самый дорогой материал делают на основе углеродного волокна (АУК).

К прочностным свойствам материала мы еще вернемся, когда будем сравнивать его с металлом.

А пока рассмотрим другие характеристики данного материала:

- К положительным качествам композита относится его химическая инертность.

Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот).

Он не боится коррозии и воздействия агрессивных веществ (щелочной среды бетона, морской воды, дорожных химреагентов и кислот). - Вес пластиковой арматуры в 3-4 раза меньше, чем стальной. Это дает экономию при транспортировке.

- Низкая теплопроводность материала улучшает энергосберегающие характеристики конструкции (нет мостиков холода).

- Композитная арматура не проводит электричества. В конструкциях, где она используется, не возникает коротких замыканий электропроводки и блуждающих токов.

- Композитный пластик магнитноинертен и радиопрозрачен. Это позволяет использовать его в строительстве сооружений, где должен быть исключен фактор экранирования электромагнитных волн.

Стеклопластиковый стержень под 90 градусов на стройке не согнешь

Недостатки композитной арматуры:

- Невозможность гибки с малым радиусом в условиях стройки. Гнутый стержень нужно заранее заказывать у производителя.

- Невозможность сваривать каркас (минус относительный, поскольку даже для стальной арматуры лучший способ соединения – вязка, а не сварка).

- Низкая термостойкость. При сильном нагреве и пожаре бетонная конструкция, армированная композитными стержнями, разрушается. Стекловолокно не боится высокой температуры, но связующий ее пластик теряет прочность при нагреве выше +200 С.

- Старение. Общий минус всех полимеров. Неметаллическая арматура не исключение. Ее производители завышают срок эксплуатации до 80-100 лет.

Вязка пластиковыми хомутами или стальной проволокой – единственный возможный метод сборки каркаса

Какая арматура лучше металлическая или стеклопластиковая?

Один из главных аргументов, приводимых в пользу стеклопластиковой при сравнении с металлической арматурой, – более низкая цена. Однако, заглянув в ценники металлобаз, вы увидите, что это не так. Стоимость металла в среднем на 20-25% ниже композита.

Причина путаницы состоит в том, что продавцы пластика берут в расчет так называемый «эквивалент» диаметра. Логика здесь такая: неметаллическая арматура на разрыв прочнее строительной стали.

Для аргументированного сравнения композита с металлом необходим нормативный документ. Сегодня такое руководство уже имеется. Это приложение «Л» к приказу Минстроя России № 493/пр от 08.07. 2016 г.

В пункте Л.2.3. малопонятном для рядовых застройщиков, но весьма интересном для профессионалов содержатся два понижающих коэффициента для всех видов композитной арматуры.

Для примера рассмотрим самую распространенную стеклопластиковую (АСК):

- При действии продолжительной нагрузки предел ее прочности на растяжение должен умножаться на 0,3. То есть, вместо 800 МПа мы получаем 240 МПа (800х0,3=240).

- Если конструкция работает на открытом воздухе, то полученный результат нужно умножить еще на 0,7 (240 МПа х 0,7 = 168 МПа).

Таблица с понижающим коэффициентом для композитной арматуры

Таблица с коэффициентами, учитывающими условия эксплуатации

Далее, как требует норматив, полученные 168 МПа нужно разделить на коэффициент надежности (запас прочности), равный 1,5. В итоге мы получим 112 МПа.

Теперь можно корректно сравнивать прочность пластиковой арматуры с металлической. Для примера возьмем строительную сталь марки А500. У нее предельное сопротивление растяжению с учетом запаса прочности составляет 378 МПа. У стеклопластикового композита мы получили всего 112 МПа.

Наше маленькое исследование наглядно иллюстрирует таблица реальной, а не теоретической равнопрочной замены стальной арматуры на композитную. Ей можно пользоваться при выборе и покупке.

Просмотрев данную таблицу, нетрудно заметить, что пластика для равноценной замены металла требуется не меньше, а больше металла. Только самый дорогой углеродоволоконный материал (АУК) превосходит сталь равного с ним диаметра.

Сортамент и цена композитной арматуры

Самая востребованная на стройке – арматура из стеклопластикового композита. Ее сортамент и средние цены мы свели в одну таблицу.

О том, сколько весит пластиковая арматура разных диаметров вы можете получить информацию из таблицы ниже.

Продают материал в бухтах по 200, 100 и 50 метров и в виде стержней любой длины.

Выводы и рекомендации

Принимая во внимание ценовой фактор (равнопрочный со сталью композит обойдется дороже) мы не можем рекомендовать композитную арматуру для повсеместного применения в частном строительстве.

Для армирования ригелей, плит перекрытия, несущих балок, колонн и диафрагм жесткости специалисты настойчиво советуют не ставить ее. Как конструктивную такую арматуру использовать можно. Для армирования плитных фундаментов она может использоваться.

Плитный фундамент с каркасом из стеклопластиковой арматуры

Для усиления свайных ростверков и ленточных фундаментов лучше купить стальные прутья.

Стеклопластиковая арматура или стальная, что выбрать?

Утверждение №5: «Композитная арматура заменит металлическую везде».

Нормативы не запрещают применение композитного армирования для возведения какого-либо вида конструкций. Их задача – обеспечить необходимую прочность и другие значимые свойства конструкции. Если композитный материал дает такую возможность, то он может быть применен. Для тех, кто желает построить коттедж, баню, гараж, забор на бетонном фундаменте, этот материал будет экономически вы-годен и удобен в использовании, поскольку позволит создать прочные и надежные бетонные и кирпичные конструкции, слоистую кладку с гибкими связями, бетонные фундаменты и полы на основе сетки из композитной арматуры, армированную кладку из газо- и пеноблоков. Ответ на вопрос «Могут ли применяться композитные материалы при строительстве многоэтажек?» то-же положительный, но где и как конкретно – решают проектанты, производящие расчеты. Они оценивают композитную арматуру очень высоко. Помимо выше охарактеризованных диэлектрических свойств, долговечности и легкости:

Они оценивают композитную арматуру очень высоко. Помимо выше охарактеризованных диэлектрических свойств, долговечности и легкости:

- композитный материал практически не проводит тепло (показатель в 130 раз ниже, чем у металла), предотвращая «мостики холода»;

- близкий к бетону коэффициент теплового расширения позволяет избежать образования трещин при температурных колебаниях, что делает данный материал применимым в интервале температур от -70°до +100°С.

Эти и другие свойства, действительно, дают простор для применения композитных материалов.

Утверждение № 6: «Композитная арматура не может применяться в строительстве из-за малого модуля упругости».

Данный показатель, действительно, используется при расчете ряда бетонных конструкций. Но его значение важно только в конструкциях, работающих на прогиб (СНиП 52-01-2003 «Бетонные и железобетонные конструкции. Основные положения») — для предотвращения раскрытия микротрещин.

В соответствии с расчетами, производимыми по вышеуказанному СНиП, композитная арматура также может использоваться в данных конструкциях, но ввиду меньшего модуля упругости необходимо закладывать большие диаметры по отношению к металлической, что выгодно только в условиях строительства специальных объектов (строительство в зонах повышенной щелочности, кислотности, влажности, действий агрессивных вод и других) в связи с быстрым разрушением металлической.

В то же время, в элементах, находящихся на упругом основании значимость характеристики – модуля упругости почти равна нулю, т.к. само основание не дает конструкции прогнуться, обеспечивая равно-мерную поддержку. В данном случае расчет ведется по основному показателю – предел прочности на растяжение, который у композитной арматуры в 2,5 раза выше, чем у металлической, поэтому использование композитной арматуры в таких конструкциях будет экономически выгоднее, а надежность конструкций значительно выше, по сравнению с армированием стандартной железной арматурой. Это, прежде всего, все фундаменты и их отдельные части (блоки, плиты) и другие.

Ленточный фундамент, принимая на себя нагрузки от стен и, частично, от всего строения передает их на несущее основание — землю. Основание в данном случае противодействует образованию прогиба.

Монолитный плитный фундамент, принимая распределенную нагрузку от всего строения, также опирается на основание, противодействующее прогибу. Таким образом, применение композитной арматуры не целесообразно только в конструкциях, работающих на прогиб, однако это небольшая часть бетонных изделий. В остальных же случаях использование такой арматуры выгодно повышает характеристики надежности изделия.

В остальных же случаях использование такой арматуры выгодно повышает характеристики надежности изделия.

В любом случае, армируемую конструкцию необходимо рассчитывать согласно СНиП 2.01.07-85 «Нагрузки и воздействия»; СНиП 52-01-2003 «Бетонные и железобетонные конструкции»; СП 63.13330.2012 «Бетонные и железобетонные конструкции» и т.д., и только вследствие полученных результатов делать вы-воды о применимости того или иного материала.

Утверждение № 7: «Композитная арматура снижает огнестойкость сооружений».

Под огнестойкостью (СП 2.13130.2009 «Обеспечение огнестойкости объектов защиты») понимают способность строительной конструкции сохранять несущие и (или) ограждающие функции в условиях пожара положенное количество времени.

Действующие государственные нормы – СНиП 21-01-97 «Пожарная безопасность зданий и сооружений», НПБ 244-97 «Материалы строительные. Декоративно-отделочные и облицовочные материалы. Матери-алы для покрытия полов. Кровельные, гидроизоляционные и теплоизоляционные материалы. Показатели пожарной опасности». В настоящих нормах приведены противопожарные требования, подлежащие обязательному соблюдению.

Показатели пожарной опасности». В настоящих нормах приведены противопожарные требования, подлежащие обязательному соблюдению.

Для подтверждения соответствия композитной арматуры ООО «ПолиКомпозит» существующим нормам компания передала образцы продукции в аккредитованный лабораторный центр ООО «ПожСтандарт» для проведения необходимых испытаний. В соответствии с ГОСТ 30244-94, ГОСТ 30402-96 и ГОСТ 12.1.044-89 специалисты «ПожСтандарта» подтвердили соответствие композитной арматуры АСК требованиям пожарной безопасности НПБ 244-97 по СниП 21-01-97.

На основании проведенных испытаний ООО «ПолиКомпозит» выдан сертификат соответствия нормам пожарной безопасности, удостоверяющий возможность использования композитной арматуры в строи-тельных конструкциях без ограничений.

Утверждение № 8: «Невозможность скрепления полимерной арматуры методом сварки».

Это – факт, как и то, что жидкости нельзя резать, а квадратное – сложно катать». Но является ли это их не-достатком? Данное мнение в отношении композитной арматуры имеет налет ущербности в угоду традиции, ведь ее предшественницу – металлическую арматуру – десятилетиями именно сваривали, чтобы получать прочные пространственные конструкции. Композитную арматуру сваривать нельзя, но и не требуется. В статье «Вязка композитной арматуры» (ссылка) уже сообщалось о множестве других методов скрепления арматуры.

Композитную арматуру сваривать нельзя, но и не требуется. В статье «Вязка композитной арматуры» (ссылка) уже сообщалось о множестве других методов скрепления арматуры.

При этом именно сварка на сегодняшний день является самым проблемным способом крепления ввиду ослабления прочностных характеристик от температурных воздействий, ускоренной коррозии металла из-за нарушения его структуры в месте сварного соединения, необходимости держать на стройке сварочные аппараты с опытными сварщиками и невозможности безопасного выполнения работ при наличии атмосферных осадков.

Утверждение № 9: «Создавать гнутые элементы из композитной арматуры невозможно».

При создании объёмных арматурных каркасов для ответственных конструкций необходимо применять гнутые элементы. Традиционно строители на месте изгибают отрезки металлических стержней для придания им необходимой формы. Действительно, композитную арматуру нельзя качественно согнуть на строительном объекте. При этом есть, как минимум, два выхода: использовать смешанное армирование (стержни композитной арматуры скрепляются металлическими угловыми элементами. Данное армирование значительно упрощает и удешевляет строительство без снижения прочностных характеристик) или заказывать изготовление гнутых элементов производителю. Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

Данное армирование значительно упрощает и удешевляет строительство без снижения прочностных характеристик) или заказывать изготовление гнутых элементов производителю. Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

На сегодняшний день применение композитной арматуры в строительных объектах РФ предусмотрено ГОСТ и, соответственно, разрешено. Если расчеты нагрузки в проекте проходят проверку экспертизы, то никто не в праве запретить реализовать такой проект. А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, нет или недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

Утверждение № 10: «Для применения композитной арматуры нормативная база недостаточна».

На сегодняшний день качество арматуры, выполненной из композита, подтверждено ГОСТ, что позволяет ее применять в строительных объектах РФ. Имеются СНиПы. Таким образом, если расчеты нагрузки в проекте проходят проверку экспертизы, то никто не в праве запретить реализовать такой проект. А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, пока недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

А вот программ и готовых моделей расчета конструкций с применением не металлической, а композитной арматуры, на самом деле, пока недостаточно, но тем интереснее задача для проектировщиков, смотрящих в будущее.

Арматура

Стеклопластиковая композитная арматура — это прочные стержни, состоящие из микроволокон стекла связанных между собой полимером и нанесенной дополнительной накруткой для увеличения анкеровки в бетоне. Композитная арматура обеспечивает современную полноценную замену металлической арматуры в железобетонных конструкциях. Арматура изготовлена в соответствии с требованием ГОСТ 31938-2012 с соблюдением внутренних стандартов ООО «АльянсКомпозит».

В зависимости от типа используемых волокон при изготовлении композитной арматуры выделяют 4 основных вида: стеклопластиковая, базальтокомпозитная арматура, углекомпозитная арматура, арамидокомпозитная арматура. Наиболее широкое применение в России получила стеклопластиковая композитная арматура.

В отличии от металлической арматуры арматуру из стекловолокна принято измерять метрах, поэтому на нашем сайте опубликована цена за метр. Но в большинстве случаев требуется длина прута значительно больше 1 метра, поэтому для реализации арматуру скручивают и продают в бухтах по 100 метров.

Стеклопластиковая арматура легко режется болгаркой и вяжется проволокой. Материал, из которого она изготовлена имеет коэффициент теплового расширения как у бетона, поэтому при сезонных температурных колебаниях в конструкциях армированных стеклопластиком не происходит микрорастрескивания.

Применение композитной арматуры позволяет получить экономию средств на армировании бетона до 50% не теряя в качестве и надежности, а по многим характеристикам даже улучшить свойства бетонных конструкций.

Цена на арматуру от производителя

Компания «АльянсКомпозит» является производителем композитных армирующих материалов. Покупая арматуру у нас — вы покупаете ее напрямую от производителя. Мы работаем без посредников и поэтому предлагаем максимально низкие цены на стеклопластиковую композитную арматуру. В этом можно удостоверится в разделе «Каталог». На крупные партии предоставляются дополнительные скидки.

Мы работаем без посредников и поэтому предлагаем максимально низкие цены на стеклопластиковую композитную арматуру. В этом можно удостоверится в разделе «Каталог». На крупные партии предоставляются дополнительные скидки.

Стеклопластиковая композитная арматура с песчаным покрытием

Технологии не стоят на месте, вследствие чего на свет появилась композитная арматура с песчаным покрытием. Такая арматура имеет ряд преимуществ перед стеклопластиковой арматурой без покрытия. Во-первых, песчаное покрытие обеспечивает повышенную адгезию с бетоном. Адгезия — это сцепление поверхностей разнородных твердых или жидких тел. Эпоксидное покрытие представляет собой гладкую поверхность. Песчаное покрытие увеличивает площадь поверхности арматуры, вследствие чего прочность сцепления с бетоном значительно возрастает. Кроме того покрытие песком дает дополнительную защиту от солнечного света.

Структура арматуры

- Основной ствол представляет собой пучок волокон, которые расположены параллельно друг другу.

Они скреплены специальным связующим, основой которого служат эпоксидные смолы. Именно на этой части изделия лежит основная ответственность за прочность материала.

Они скреплены специальным связующим, основой которого служат эпоксидные смолы. Именно на этой части изделия лежит основная ответственность за прочность материала. - Для уплотнения стеклянных волокон в стержне жгут стеклопластика перетянут нитью.

- Следующий слой отвечает за поверхность, благодаря которой осуществляется прочное соединение арматуры с раствором. Для создания этого слоя использованна навивка из стеклопластикового волокна по спирали в соответствии с ГОСТ 31938-2012.

- Внешний слой — песчаное покрытие, увеличивает площадь соприкосновения с бетоном в 3-5 раз, тем самым увеличивается адгезия к бетону.

Песчаное покрытие

По внешнему виду изделие отличается от обычной гладкой стеклопластиковой арматуры. Наша арматура подходит для армирования бетонных конструкций.

Одна из проблем связанных с армированием бетона стеклопластиковой арматурой это получить хорошее сцепление с бетоном. Пруток арматуры может быть сам по себе прочным, но недостаточные адгезионные свойства этого прутка не дают ему в полной мере быть полноценным скрепляющим материалом на разрыв. Этого трудно добиться с гладкой стеклопластиковой арматурой, широко представленной на рынке.

Пруток арматуры может быть сам по себе прочным, но недостаточные адгезионные свойства этого прутка не дают ему в полной мере быть полноценным скрепляющим материалом на разрыв. Этого трудно добиться с гладкой стеклопластиковой арматурой, широко представленной на рынке.

Мы постарались решить эту проблему, поэтому всю наша стеклопластиковая арматура имеет песчаное покрытие. Это принципиальное отличие нашей арматуры от большинства подобных изделий на рынке.

Компания АльянсКомпозит производит стеклопластиковую арматуру диаметром 6 мм, 8 мм, 10 мм, 12 мм. Такая арматура подойдет как для армирования тротуаров, так и для возведения ленточных фундаментов для основательных сооружений.

Купить стеклопластиковую арматуру с песчаным покрытием

Основные приемущества

Прочность

В 2-3 раза прочнее стальной арматуры.

Малый вес

Значительно легче металлической арматуры.

Долговечность

Cрок эксплуатации более 80 лет.

Стойкость

Устойчивость к коррозии. Не теряет своих свойств в любой среде.

Любая длина

Стержни арматуры могут быть любой длины.

Экономия

Метр арматуры из стеклопластика дешевле чем метр арматуры из стали.

Смотреть все характеристики

Отзывы

Удивлен качеством – отличный продукт. Раньше пользовался желтой арматурой без ребра и без песка. Впечатление было ужасное, в бетоне держалась плохо. А эта действительно сгодится под фундамент для дома, а не только для теплицы.

Армировал фундамент под кирпичный забор. Работать с такой арматурой – одно удовольствие, режется легко, да и для связки пользовался хомутами. Забор стоит уже полгода, фундамент целый, ни сколов, ни трещин, поэтому рекомендую.

Заливали ванну бассейна для бани в саду. Отлично получилось. Каркас крепится быстро стяжками и проволокой. В Растворе сидит надежно из-за внешнего слоя песка. Сэкономил денег и время. Остатки арматуры пошли на дуги для парника.

Сэкономил денег и время. Остатки арматуры пошли на дуги для парника.

Делал ленточный фундамент для дома – результат удовлетворил. В строительстве не первый год. В целом работать с композитной арматурой легче, проще и самое главное – быстрее, время – это деньги. Кроме того она еще и дешевле чем металлическая. Рекомендую.

Армировал фундамент под кирпичный забор. Работать с такой арматурой – одно удовольствие, режется легко, да и для связки пользовался хомутами. Забор стоит уже полгода, фундамент целый, ни сколов, ни трещин, поэтому рекомендую.

Мы возводили пристройку для гаража к дому. Фундамент армировали стеклопластиковой арматурой. Сэкономил на стоимости арматуры порядка 20-30%. Работать с такой арматурой значительно легче, чем с металлической, да и при заливке бетона проблем не возникает.

Арматура для фундамента

Арматура для фундамента — это важный элемент основания дома. На него воздействуют всевозможные нагрузки. Именно поэтому для заливки фундамента используется железобетон (бетон с каркасом из арматуры). Фундамент — важнейший элемент любого здания. Если фундамент выполнен некачественно, то это может привести к последующему разрушению и повреждению некоторых элементов строения. Для того чтобы усилить основание зданий, используют специальную арматуру для фундамента.

Именно поэтому для заливки фундамента используется железобетон (бетон с каркасом из арматуры). Фундамент — важнейший элемент любого здания. Если фундамент выполнен некачественно, то это может привести к последующему разрушению и повреждению некоторых элементов строения. Для того чтобы усилить основание зданий, используют специальную арматуру для фундамента.

Подробнее: арматура для фундамента

Фибра

Фибра — это материал, применяемый в качестве армирующего компонента для улучшения свойств бетона. Также он может добавляться в сухие строительные смеси и растворы.

Фибра улучшает прочностные характеристики и качество поверхности бетона, уплотняемость при вибрации, связываемость и способность к сцеплению. Повышается устойчивость к замораживанию и оттаиванию, воздействию антиобледеняющих солей, проникновению воды и химических веществ. Также фибру используют в разравнивающих смесях и строительных растворах для увеличения прочности на изгиб и растяжение и снижения риска расслаивания.

Купить фибру

В нашем каталоге вы сможете найти товары с описанием, ценами и фотографиями. Если у вас возникнут вопросы, вы можете с нами связаться по телефону, указанному на сайте или заказать обратный звонок, и мы вам обязательно перезвоним.

Преимущества нашей компании

- Арматура всегда в ассортименте на складе в Казани.

- Лучшее в регионе соотношение цена-качество.

- Минимальную партию арматуры вы можете приобрести у наших партнеров и представителей.

- Компания «АльянсКомпозит» может обеспечить доставку по основным населенным пунктам региона.

- Еженедельное пополнение складов по области.

- Для предприятий осуществляющих торговлю строительными материалами и строительным организациям предусмотрены значительные скидки и доставка по предварительному заказу на вашу базу или объект строительства.

Экономьте ваши средства и облегчайте строительство применяя современные материалы!

Композитная арматура: виды, химический состав, свойства

Композитная арматура из полимерных материалов – материал, предназначенный для замены металлических аналогов в местах с высокой вероятностью воздействия агрессивных сред. Полимерные изделия эффективны во влажных средах, особенно в местах контакта с морской водой.

Полимерные изделия эффективны во влажных средах, особенно в местах контакта с морской водой.

Виды композитной арматуры в зависимости от исходного материала

Эта продукция состоит из волокон различного происхождения и полимерной связующей пропитки. Для производства этих изделий используется несколько видов сырья, состав которого определяет свойства материала:

- стекловолокно – стекловолоконная арматура АСК с поперечным рифлением;

- арамидное волокно – изделия ААК;

- базальтовое волокно, образуемое из расплава диабаза или базальта – базальтопластиковая арматура АБК с продольным рифлением;

- углеводородное волокно – углекомпозитная арматура (АУК), на сегодняшний день используется мало.

Поверхность стержней может быть двух типов:

- периодической – стержень обматывается полимерным канатом, изделие покрывается прозрачной термореактивной смолой, такая форма обеспечивает прекрасное сцепление с бетонной смесью;

- условно-гладкой, покрытой мелкофракционным кварцевым песком.

Примерный состав композитной полимерной арматуры и базовые механические свойства стеклопластиковых изделий регламентируются ГОСТом 31938-2012. Производители самостоятельно подбирают точную рецептуру, а проектировщики делают расчеты в соответствии с их рекомендациями.

Особенности использования полимерной арматуры

Использование металлических усиливающих элементов – классическая строительная технология, для которой характерен ряд серьезных недостатков.

- Большой удельный вес металлических элементов в железобетоне требует сооружения массивного усиленного фундамента. Удельный вес полимерной арматуры примерно в 7-8 раз ниже аналогичного показателя стальных изделий.

- Коррозия стального арматурного каркаса ослабляет прочность сооружений. Пластиковая арматура коррозии не подвержена, проявляет хорошую стойкость к морской воде, аммиачным растворам, соляной, серной и другим кислотам.

- Полимерная продукция устойчива к воздействию низких температур.

- Высокая электропроводность стали – нежелательный фактор при эксплуатации некоторых типов сооружений, например, в которых расположены приборы, чувствительные к электромагнитному влиянию. Полимеры – диэлектрики, магнито- и радиопрозрачны.

- Дополнительный плюс – возможность сматывать изделия в бухты с последующим возвращением в исходное состояние. Изделия могут иметь любую длину, у металлической продукции ограничение – 12 м.

Минусы использования полимерной арматуры

- Существенный недостаток – потеря рабочих характеристик при температурах, начиная с +120°C.

- Для соединения неметаллической арматуры нельзя применять сварку, а только пластиковые хомуты или вязальную проволоку.

- Из композитных стержней нельзя сформировать углы конструкций и криволинейные области.

- Неметаллическая арматура не пригодна для связи с колоннами, для этих целей может использоваться только металлопрокат.

- Ограниченное применение в плитах перекрытий.

Области применения неметаллических усиливающих элементов

Композитная арматура востребована:

- при создании бетонных конструкций в строительстве жилых, общественных и промышленных объектов;

- для проведения ремонтных и реставрационных работ;

- для осуществления кирпичной кладки с гибкой связью;

- при устройстве наливных полов;

- в строительстве дорог для усиления покрытий и укрепления откосов;

- для создания конструкций, препятствующих размыву берегов;

- возможно применение в ленточных фундаментах нетяжелых строений, возводимых на прочных грунтах.

Арматура композитная 8мм АСК-8 (бухта 50 м/п)

Описание

Композитная стеклопластиковая арматура — вид строительной арматуры, она производится в виде стержней разной длинны, имеющих внешнее сечение в виде спирали. Изготавливается из стекловолокна и связующих смол. Волокно обеспечивает необходимую прочность, а смола связывает волокна между собой. Внедрение в технологию строительства данной арматуры не только снижает стоимость работ до 50%, но также увеличивает срок эксплуатации объекта. Достоинством данной арматуры является высокая прочность и малый удельный вес. Поэтому такая арматура является сильным конкурентом простой металлической арматуры. Стеклопластиковая арматура обладает рядом физико-механических качеств позволяющих использовать ее в очень агрессивных средах. Со временем материал не ржавеет, не разрушается при контакте с бетоном. Благодаря своим плюсам, композитная стеклопластиковая арматура практически вытеснила металлическую во многих областях строительства: армирование ленточных и монолитных фундаментов в малоэтажном строительстве, армировании бетонной стяжки пола.

Волокно обеспечивает необходимую прочность, а смола связывает волокна между собой. Внедрение в технологию строительства данной арматуры не только снижает стоимость работ до 50%, но также увеличивает срок эксплуатации объекта. Достоинством данной арматуры является высокая прочность и малый удельный вес. Поэтому такая арматура является сильным конкурентом простой металлической арматуры. Стеклопластиковая арматура обладает рядом физико-механических качеств позволяющих использовать ее в очень агрессивных средах. Со временем материал не ржавеет, не разрушается при контакте с бетоном. Благодаря своим плюсам, композитная стеклопластиковая арматура практически вытеснила металлическую во многих областях строительства: армирование ленточных и монолитных фундаментов в малоэтажном строительстве, армировании бетонной стяжки пола.

В наличии 1795 ₽

Под заказ: до 14 рабочих дней 1795 ₽

Характеристики

- Размеры

-

Диаметр:

8 мм

-

Длина:

50000 мм

- Вес, Объем

-

Вес:

4.

0 кг

0 кг - Другие параметры

-

Цвет:

черный

-

Материал:

композит

-

Основа:

стекловолокно, композитный состав

-

Плотность:

1.9 кг/м3

-

Производитель:

-

Прочность на изгиб, МПа:

1000 МПа

-

Прочность, МПа:

1000

-

Страна происхож.:

Россия

-

Температура эксплуатации, C:

до +60

-

Теплопроводность, Вт/(м.С):

низкая

-

Торговая марка:

-

Вяжущий компонент:

полимерная матрица

-

Шаг волны, мм:

15

Характеристики

Торговый дом «ВИМОС» осуществляет доставку строительных, отделочных материалов и

хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин

регулируются Пользовательским соглашением и законодательством РФ.

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к

товару Арматура композитная 8мм АСК-8 (бухта 50 м/п) на сайте носят информационный

характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Арматура композитная 8мм АСК-8 (бухта 50 м/п) в магазине Санкт-Петербург вы можете в интернет-магазине «ВИМОС».

Статьи по теме

Усиление — Композитные материалы | CompositesLab

Многие материалы могут армировать полимеры. Некоторые материалы, такие как целлюлоза в древесине, являются продуктами природного происхождения. Однако большая часть коммерческого подкрепления создается руками человека. Существует множество имеющихся в продаже форм армирования, отвечающих требованиям пользователя к конструкции. Возможность адаптировать архитектуру волокна позволяет оптимизировать производительность продукта, что приводит к снижению веса и затрат.

Хотя многие виды волокон используются в качестве армирующих в многослойных композитных материалах, на стекловолокно приходится более 90 процентов волокон, используемых в армированных пластмассах, поскольку их производство недорогое и они имеют относительно хорошие характеристики прочности к весу.

- Стекловолокно: На основе алюмооксидно-известково-боросиликатной композиции волокна, произведенные из стекла «E» или «E-CR», считаются преобладающими армирующими элементами для композитов с полимерной матрицей из-за их высоких электроизоляционных свойств, низкой восприимчивости к влажность и высокие механические свойства. Стекло E-CR также отличается от стекла E своей превосходной стойкостью к коррозии. Другие коммерческие композиции включают S-стекло с более высокой прочностью, термостойкостью и модулем, H-стекло с более высоким модулем и AR-стекло (стойкое к щелочам) с превосходной коррозионной стойкостью.Стекло, как правило, является хорошим ударопрочным волокном, но весит больше, чем углерод или арамид. Стекловолокно имеет отличные механические характеристики, в некоторых формах оно прочнее стали. Более низкий модуль упругости требует специальной обработки, когда жесткость имеет решающее значение. Стекловолокно прозрачно для радиочастотного излучения и используется в радиолокационных антеннах.

- Углеродные волокна: Углеродные волокна производятся из органических прекурсоров, включая PAN (полиакрилонитрил), вискозу и смолы, причем последние два обычно используются для низкомодульных волокон.Термины «углеродные» и «графитовые» волокна обычно используются взаимозаменяемо, хотя графит технически относится к волокнам, состав которых превышает 99 процентов углерода, по сравнению с 93-95 процентами для углеродных волокон на основе ПАН. Углеродное волокно обеспечивает самую высокую прочность и жесткость из всех армирующих волокон. Высокотемпературные характеристики особенно хороши для углеродных волокон. Основным недостатком волокон на основе ПАН является их высокая относительная стоимость, которая является результатом стоимости основного материала и энергоемкого производственного процесса.Композиты из углеродного волокна более хрупкие, чем стекло или арамид. Углеродные волокна могут вызвать гальваническую коррозию при использовании рядом с металлами. Для предотвращения этого используется барьерный материал, такой как стекло и смола.

- Арамидные волокна (полиарамиды): Самым распространенным синтетическим волокном является арамид. Арамидное волокно — это ароматический полиимид, который представляет собой искусственное органическое волокно для армирования композитов. Арамидные волокна обладают хорошими механическими свойствами при низкой плотности с дополнительным преимуществом в виде прочности или устойчивости к повреждениям / ударам.Они характеризуются достаточно высокой прочностью на разрыв, средним модулем упругости и очень низкой плотностью по сравнению со стеклом и углеродом. Арамидные волокна являются изоляторами электричества и тепла и повышают ударопрочность композитов. Они устойчивы к воздействию органических растворителей, горюче-смазочных материалов. Композиты из арамида не так хороши по прочности на сжатие, как композиты из стекла или углерода. Сухие арамидные волокна жесткие и используются в качестве тросов или канатов и часто используются в баллистических приложениях.Кевлар®, пожалуй, самый известный пример арамидного волокна.

Арамид является преобладающим заменителем органического армирующего волокна для стальных лент в шинах.

Арамид является преобладающим заменителем органического армирующего волокна для стальных лент в шинах. - Новые волокна: Полиэфирные и нейлоновые термопластические волокна недавно были представлены как в качестве первичного армирования, так и в гибридной конфигурации со стекловолокном. К привлекательным характеристикам можно отнести низкую плотность, разумную стоимость и хорошую устойчивость к ударам и усталости. Хотя полиэфирные волокна обладают довольно высокой прочностью, их жесткость значительно ниже, чем у стекла.Более специализированные арматуры для высокопрочных и высокотемпературных применений включают металлы и оксиды металлов, такие как те, которые используются в самолетах или аэрокосмической промышленности.

Независимо от материала, усиление доступно в различных формах, чтобы удовлетворить широкий спектр процессов и требований к конечному продукту. Материалы, поставляемые в качестве армирующего материала, включают ровинг, измельченное волокно, рубленые пряди, непрерывный, рубленый или термоформованный мат. Армирующие материалы могут быть спроектированы с уникальной архитектурой волокон и иметь предварительную форму (форму) в зависимости от требований к продукту и производственного процесса.

Армирующие материалы могут быть спроектированы с уникальной архитектурой волокон и иметь предварительную форму (форму) в зависимости от требований к продукту и производственного процесса.

- Ровинги с несколькими и одинарными концами: Ровинги используются в основном в термореактивных компаундах, но могут применяться и в термопластах. Многоконцевые ровницы состоят из множества отдельных прядей или пучков нитей, которые затем нарезаются и случайным образом осаждаются в матрице смолы. В таких процессах, как формование листов (SMC), преформа и напыление, используется многосторонний ровинг. Многоконечные ровницы также могут использоваться в некоторых приложениях для намотки волокон и пултрузии. Односторонний ровинг состоит из множества отдельных нитей, намотанных в одну прядь.Продукт обычно используется в процессах, в которых используется однонаправленное армирование, например, намотка нитей или пултрузия.

- Маты и вуали: Армирующие маты и вуали из нетканого материала обычно описываются по весу на единицу площади.

Например, коврик из рубленых прядей весом 2 унции будет весить 2 унции на квадратный ярд. Тип армирования, дисперсия волокон и количество связующего, которое используется для скрепления мата или вуали, определяют различия между матовыми изделиями. В некоторых процессах, таких как ручная укладка, необходимо, чтобы связующее растворилось.В других процессах, особенно при компрессионном формовании и пултрузии, связующее должно выдерживать гидравлические силы и растворяющее действие матричной смолы во время формования. Следовательно, с точки зрения связующего, производятся две основные категории матов или вуалей, которые известны как растворимые и нерастворимые связующие.

Например, коврик из рубленых прядей весом 2 унции будет весить 2 унции на квадратный ярд. Тип армирования, дисперсия волокон и количество связующего, которое используется для скрепления мата или вуали, определяют различия между матовыми изделиями. В некоторых процессах, таких как ручная укладка, необходимо, чтобы связующее растворилось.В других процессах, особенно при компрессионном формовании и пултрузии, связующее должно выдерживать гидравлические силы и растворяющее действие матричной смолы во время формования. Следовательно, с точки зрения связующего, производятся две основные категории матов или вуалей, которые известны как растворимые и нерастворимые связующие. - Тканые, прошитые, плетеные и трехмерные ткани: Существует множество типов тканей, которые можно использовать для усиления смол в композитах. Многонаправленное армирование производится путем плетения, вязания, сшивания или плетения непрерывных волокон в ткань из крученой и скрученной пряжи.Ткани можно изготавливать с использованием практически любого армирующего волокна.

Чаще всего используются ткани из стекловолокна, карбона или арамида. Ткани обладают ориентированной прочностью и высокими усиливающими нагрузками, которые часто встречаются в высокопроизводительных приложениях. Ткани позволяют точно разместить арматуру. Это невозможно сделать с измельченными волокнами или рублеными прядями и возможно только с непрерывными прядями с использованием относительно дорогостоящего оборудования для укладки волокон. Из-за непрерывной природы волокон в большинстве тканей отношение прочности к весу намного выше, чем у вариантов с разрезанным или рубленым волокном.Сшитые ткани позволяют настраивать ориентацию волокон в структуре ткани. Это может быть большим преимуществом при проектировании устойчивости к сдвигу или кручению.

Чаще всего используются ткани из стекловолокна, карбона или арамида. Ткани обладают ориентированной прочностью и высокими усиливающими нагрузками, которые часто встречаются в высокопроизводительных приложениях. Ткани позволяют точно разместить арматуру. Это невозможно сделать с измельченными волокнами или рублеными прядями и возможно только с непрерывными прядями с использованием относительно дорогостоящего оборудования для укладки волокон. Из-за непрерывной природы волокон в большинстве тканей отношение прочности к весу намного выше, чем у вариантов с разрезанным или рубленым волокном.Сшитые ткани позволяют настраивать ориентацию волокон в структуре ткани. Это может быть большим преимуществом при проектировании устойчивости к сдвигу или кручению. - Однонаправленное: Однонаправленное армирование включает ленты, жгуты, однонаправленный жгут и ровинг (которые представляют собой совокупности волокон или прядей). Волокна в этой форме все выровнены параллельно в одном направлении и не изогнуты, что обеспечивает высочайшие механические свойства.

Композиты, использующие однонаправленные ленты или листы, обладают высокой прочностью в направлении волокна.Однонаправленные листы тонкие, и для большинства структурных применений требуется несколько слоев. Типичные области применения однонаправленного армирования включают высоконагруженные композитные материалы, такие как компоненты самолетов или гоночные лодки.

Композиты, использующие однонаправленные ленты или листы, обладают высокой прочностью в направлении волокна.Однонаправленные листы тонкие, и для большинства структурных применений требуется несколько слоев. Типичные области применения однонаправленного армирования включают высоконагруженные композитные материалы, такие как компоненты самолетов или гоночные лодки. - Препрег: Препрег — это готовый материал, состоящий из армирующей формы и полимерной матрицы. Для изготовления препрега используется пропускание армирующих волокон или форм, таких как ткани, через ванну со смолой. Смола пропитывается (пропитывается) волокном, а затем нагревается, чтобы продвинуть реакцию отверждения до различных стадий отверждения.Доступны термореактивные или термопластические препреги, которые можно хранить в холодильнике или при комнатной температуре в зависимости от составляющих материалов. Препреги можно наносить вручную или механически в различных направлениях в зависимости от требований конструкции.

- Размолотые: Размолотые волокна представляют собой рубленые волокна с очень короткой длиной волокна (обычно менее 1/8 дюйма). Эти продукты часто используются в термореактивных замазках, отливках или синтаксических пенах для предотвращения растрескивания затвердевшего состава из-за усадки смолы.

Армированный композит — обзор

2.4.7 Применение арамида

Композиты, армированные арамидным волокном, имеют низкую плотность, высокую особую прочность и удельный модуль упругости, хорошие усталостные свойства при растяжении, хорошую вязкость, но низкую прочность на сжатие и прочность на межслойный сдвиг , и трудности в процессе резки. Применения арамида и его композитов представлены ниже.

(1) Аэрокосмическая отрасль. В авиации он в основном используется для различных обтекателей, передних крыльев, закрылков, руля направления, наконечника стабилизатора, хвостового конуса, системы аварийного вывоза, оконной рамы, потолка, переборки, пола, двери, багажника, сидений и т. Д.Использование арамидных композитов позволяет снизить вес на 30% по сравнению с композитными материалами из стекловолокна. Для уменьшения веса и повышения экономической эффективности, как правило, арамидные композиты широко используются в коммерческих самолетах и вертолетах. Например, общий объем арамидных композитов, используемых на самолете Samsung L-1011, составляет 1135 кг, а вес самолета уменьшается на 365 кг. Объем арамидных композитов на внешней поверхности коммерческих вертолетов С-16 достигает 50%. На смеси арамида с CF изготовлены легкие композитные компоненты самолетов Boeing 767 и 777.Арамидно-ламинированный гибридный армированный алюминий (ARALL) как новый вид авиационного конструкционного материала успешно применяется в самолетах. В космосе он в основном используется для изготовления корпусов твердотопливных двигателей и сосудов под давлением, кабины космических кораблей, контейнеров с кислородом, азотом и гелием, вентиляционных каналов и т. Д.

Д.Использование арамидных композитов позволяет снизить вес на 30% по сравнению с композитными материалами из стекловолокна. Для уменьшения веса и повышения экономической эффективности, как правило, арамидные композиты широко используются в коммерческих самолетах и вертолетах. Например, общий объем арамидных композитов, используемых на самолете Samsung L-1011, составляет 1135 кг, а вес самолета уменьшается на 365 кг. Объем арамидных композитов на внешней поверхности коммерческих вертолетов С-16 достигает 50%. На смеси арамида с CF изготовлены легкие композитные компоненты самолетов Boeing 767 и 777.Арамидно-ламинированный гибридный армированный алюминий (ARALL) как новый вид авиационного конструкционного материала успешно применяется в самолетах. В космосе он в основном используется для изготовления корпусов твердотопливных двигателей и сосудов под давлением, кабины космических кораблей, контейнеров с кислородом, азотом и гелием, вентиляционных каналов и т. Д.

(2) Области, связанные с электричеством и электроникой. Мы используем термостойкую эпоксидную смолу для пропитки нетканого арамидного полотна для изготовления высококачественной печатной платы.

Мы используем термостойкую эпоксидную смолу для пропитки нетканого арамидного полотна для изготовления высококачественной печатной платы.

(3) Сфера гражданского строительства.Поскольку арамид обладает легким весом, высокой прочностью, устойчивостью к коррозии, немагнитными, непроводящими свойствами и т. Д., Он широко используется в области гражданского строительства. Типичные области применения включают бетон, армированный коротким волокном из арамида, материалы из армированной арамидом смолы для замены стального стержня, навесной стены, армированного моста и т. Д.

(4) Арамидные композиты, используемые в судостроительной промышленности, эффект легкости лучше, чем армированный стекловолокном пластик и алюминий, корпус может снизить вес на 28-40%.Экономия топлива на 35% и увеличение навигационного маршрута на 35%.

(5) В спорте он успешно используется для изготовления многих видов спортивного оборудования, таких как смесь арамида с деревом в хоккейной клюшке, смесь арамида с углеродным волокном в клюшке для гольфа, теннисная ракетка, копье, лук, удочка. и лыжи. В смешанной структуре арамид улучшает прочность на разрыв, ударные и экономические свойства композитов.

и лыжи. В смешанной структуре арамид улучшает прочность на разрыв, ударные и экономические свойства композитов.

(6) Изготовление баллона со сжатым природным газом и дыхательного аппарата для дайвинга и т. Д.

(7) Для защитных материалов, таких как цистерна, бронетранспортер, самолет, защитная пластина лодки, шлем, пуленепробиваемые жилеты и т. Д.

(8) Арамид обладает такими характеристиками, как высокая прочность, легкий вес, стабильность размера и т. Д., Поэтому его также можно использовать для покрытия ткани. Он особенно подходит для покрытия строительных конструкций, поддерживаемых воздухом и надувных тканевых покрытий, таких как резиновая лодка, спасательный плот, надувной мост, дирижабль, воздушный шар, специальная одежда и баллон для авиационного топлива и т. Д.

Армированный композитный материал — обзор

1.1 Композиционные материалы

Композитные материалы, армированные текстилем (TRCM), являются частью общего класса технических материалов, называемых композитными материалами. Мы можем определить композитные материалы как имеющие два или более компонентов в макроскопическом масштабе, так что распределение и геометрия компонентов были выбраны для оптимизации одного или нескольких свойств материала. Это, несомненно, подходящее определение для композитов, армированных текстилем, для которых существует одна фаза, называемая матрицей, армированная волокнистым армированием в виде ткани.

Мы можем определить композитные материалы как имеющие два или более компонентов в макроскопическом масштабе, так что распределение и геометрия компонентов были выбраны для оптимизации одного или нескольких свойств материала. Это, несомненно, подходящее определение для композитов, армированных текстилем, для которых существует одна фаза, называемая матрицей, армированная волокнистым армированием в виде ткани.

В принципе, для композитов, армированных текстилем, доступно столько же комбинаций волокна и матрицы, сколько доступно для общего класса композитных материалов.В дополнение к широкому выбору материалов необходимо учитывать дополнительный фактор производственного маршрута, поскольку ценная особенность композитных материалов — это возможность производить изделие одновременно с обработкой самого материала. Эта особенность композитных материалов контрастирует с другими классами технических материалов (металлы, керамика, полимеры), где обычно сначала производят материал (например, стальной лист), а затем формируют желаемую форму.

Полный спектр возможностей для композитных материалов очень велик. Что касается армирования, мы должны включать S-стекло, R-стекло, широкий спектр углеродных волокон, борных волокон, керамических волокон (например, оксида алюминия, карбида кремния) и арамидных волокон, и признать, что армирование может иметь форму длинные (или непрерывные) волокна, короткие волокна, диски или пластины, сферы или эллипсоиды. Матрицы включают широкий спектр полимеров (эпоксиды, полиэфиры, нейлон и т. Д.), Металлов (алюминиевые сплавы, сплавы магния, титан и т. Д.).) и керамики (SiC, стеклокерамика и др.). Методы обработки включают ручную укладку, автоклав, литье с переносом смолы (RTM), литье под давлением для полимерных матриц, литье под давлением и методы порошковой металлургии для металлов, химическую инфильтрацию паров и маршруты предварительной обработки керамики. Читатель, заинтересованный в общем введении в композитные материалы, должен обратиться к одному из ряда обширных текстов (например, Matthews and Rawlings, 1 Hull and Clyne 2 ).

Рынок композитных материалов можно условно разделить на две категории: «армированные пластмассы» на основе ненасыщенных полиэфирных смол, армированных коротковолокнистым E-стекловолокном (на долю которых приходится основная часть использования композитов) и «современные композиты», в которых используются современные волокна (углерод, бор, арамид, SiC и др.), или передовые матрицы (например, высокотемпературные полимерные матрицы, металлические или керамические матрицы), или передовые методы проектирования или обработки. Даже в пределах этих слабо определенных категорий очевидно, что текстильные композиты являются «современными композитами» в силу технологий производства, необходимых для производства текстильного армирования. Эта глава будет в основном посвящена полимерным матрицам, армированным текстилем. Читатель должен знать, что также возможны керамические волокна в текстильном формате, которые усиливают керамические матрицы (например,г. Куо и Чоу, 3 Прайс и Смит 4 ).

Композиты

Композит получают путем физического объединения двух или более материалов (компонентов) для получения комбинации (смеси) структурных свойств, отсутствующих в каком-либо отдельном компоненте. Они могут, например, обеспечивать большую прочность и жесткость, чем любой из отдельных компонентов, при этом будучи максимально легкими.

Композиты все чаще разрабатываются для решения множества задач.Например, композиты, армированные волокном, используются для замены таких материалов, как металлы и их сплавы.

Композиты могут предложить:

- малый вес

- жесткость и прочность

- низкий коэффициент расширения

- сопротивление усталости

- простота изготовления сложных форм

- простой ремонт поврежденных конструкций

- устойчивость к коррозии

Есть много разных типов композитов.В этом устройстве рассматриваются два наиболее важных элемента, которые в настоящее время разрабатываются для многих целей:

- Полимерные композиты, армированные волокном

- Композиты, армированные частицами

Фазы в композитах

Композиты, армированные волокном и частицами, обычно состоят из более или менее непрерывной фазы. Эта непрерывная фаза также известна как матрица , а материал, который распределяется по матрице, известен как дисперсная фаза (Фиг.1).

Эта непрерывная фаза также известна как матрица , а материал, который распределяется по матрице, известен как дисперсная фаза (Фиг.1).

Рисунок 1, иллюстрирующий фазы композита.

Дисперсную фазу иногда называют армированием , если это фаза, добавляемая для увеличения прочности. В качестве альтернативы, он называется наполнителем , если он добавляется для других целей, например, для увеличения объема матрицы по низкой цене, не влияя на свойства композита. Также может быть фаза для создания связи между слоями или фазами, иногда называемая интерфейсом .

При проектировании композитов необходимо учитывать следующие факторы:

- Соотношение матрицы и дисперсной фазы может варьироваться в зависимости от предполагаемого использования композита. Матричная фаза может быть сыпучим материалом с диспергированными в нем частицами или волокнами. Это также может быть второстепенная фаза, больше похожая на клей, склеивающий частицы или волокна вместе, придающий жесткость очень гибким волокнистым массивам и придающий структуру тому, что в противном случае было бы рыхлыми частицами.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластичная, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

Матрица также служит для защиты дисперсной фазы от механических повреждений и химического воздействия. Если матрица пластичная, она предотвращает распространение трещин между волокнами или частицами, даже когда она подвергается сильному износу.

- Размер и форма частиц и волокон дисперсной фазы определяют, насколько плотно они могут быть упакованы. Хотя более мелкие частицы обеспечивают большую площадь поверхности для контакта с матрицей, более длинные волокна дают лучшее армирование. Необходимо найти баланс.

- Граница раздела между матрицей и дисперсной фазой также контролирует общие характеристики композита. Прочность композита зависит не только от свойств матрицы, но и от того, насколько хорошо он прилипает к частицам и волокнам дисперсной фазы.

Полимерные композиты, армированные волокном

Армированные волокном полимерные композиты (FRP, также известные как композиты с полимерной матрицей (PMC)) подразделяются на:

a) Полимерные композиты, армированные углеродным волокном (CFRP)

b) Полимерные композиты, армированные стекловолокном (GFRP)

c) Полимерные композиты, армированные арамидным волокном (AFRP)

В каждом случае волокно заключено в матрицу из смолы (непрерывная фаза). Эти матрицы обычно представляют собой акрилицепоксифенольные или полиэфирные смолы.

Эти матрицы обычно представляют собой акрилицепоксифенольные или полиэфирные смолы.

Производство

Производство армированного волокном композитного материала включает несколько этапов, на которых производится наполнитель (волокно) и затем, если требуется, выравнивается перед введением матрицы.

Волокна, изготовленные из полимеров (например, арамидов, см. Ниже), стекла и металлов, могут быть получены из расплавленного состояния путем их вытягивания. Большинство углеродных волокон сначала получают из полимера, например поли (пропенонитрила) (полиакрилонитрила), который затем окисляется с последующим пиролизом.Если волокна не выровнены (случайная ориентация) друг с другом, наполнитель и матрица могут быть смешаны вместе в виде порошков или суспензий, сформированы или отформованы, а матрица отверждена и связана с наполнителем под действием тепла или химической реакции. Формование может быть выполнено литьем под давлением или литьем композита. При необходимости перед дальнейшей обработкой для упрочнения композита выполняется дополнительная обработка.

Производство композитных материалов с ориентированным волокном (рис. 1) является более сложным.Волокна могут использоваться как моноволокна, или они могут быть скручены в пряжу, содержащую до 10 000 нитей. Затем пряжу ткут или связывают в двух- или трехмерные ткани, которые затем могут быть сформированы в ленты путем плетения или плетения. Нити также можно перерабатывать в нетканые маты из волокон, произвольно ориентированных в двух измерениях.

Маты, ленты и ткани могут быть пропитаны матричным материалом (или материалами, из которых изготовлена матрица) перед окончательной сборкой и обработкой, и в этом случае они называются препрегом ( до -im preg под номером ).

Таким образом, нет необходимости обрабатывать отдельные химические вещества. Его просто раскатывают и используют как ламинат. Отверждение происходит путем нагревания.

Ткани и маты помещают в формы, иногда вручную, пропитывают матричным материалом и обрабатывают. Они могут быть сжаты механически или с помощью методов прессования или вакуумного формования. Нити или ленты также могут быть намотаны, пропуская через ванну с матрицей перед их переработкой в твердую форму.

Они могут быть сжаты механически или с помощью методов прессования или вакуумного формования. Нити или ленты также могут быть намотаны, пропуская через ванну с матрицей перед их переработкой в твердую форму.

Простым примером препрега является повязка, которая используется для закрепления сломанных конечностей (Блок 67).Бинт изготовлен из полиэстера и пропитан линейным полиуретаном, матрицей. Повязка, препрег, гибкая и наматывается на сломанную конечность. При замачивании молекулы полиуретана вступают в реакцию с водой, образуя поперечные связи между молекулами, создавая сильный, но легкий отблеск.

(a) Полимерные композиты, армированные углеродным волокном (углепластик)

Углеродные волокна обычно получают путем нагревания нитей поли (пропенонитрила) (полиакрилонитрила, PAN) при температуре около 500 K в атмосфере воздуха с образованием окисленного PAN.Окисленный ПАН затем помещают в печь с инертной атмосферой газа, такого как аргон, и нагревают до ~ 2000 К, процесс, известный как пиролиз, нагрев вещества в отсутствие воздуха. Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны из стороны в сторону (лестничные полимеры), образуя узкие слои атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андре Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что эти два ученых были удостоены Нобелевской премии по физике в 2010 году.

Продукт, углеродное волокно, содержит цепочки атомов углерода, которые связаны из стороны в сторону (лестничные полимеры), образуя узкие слои атомов углерода толщиной в один атом, известные как графен. Выделение графена профессорами Андре Геймом и Константином Новоселовым из Манчестерского университета настолько важно, что эти два ученых были удостоены Нобелевской премии по физике в 2010 году.

Можно представить это как кусок проволочной сетки в очень маленьком (атомном) масштабе. Графен также является основной структурой графита и углеродных нанотрубок. В случае углеродного волокна листы сливаются, образуя единую круговую нить. Углеродные волокна используются в качестве наполнителя в непрерывной матрице полимера, часто эпоксидной смолы. Слои ткани из углеродного волокна укладываются в требуемую форму, обычно в форме, которую затем заполняют эпоксидной смолой и нагревают.

использует

Композиты из углеродного волокна являются относительно дорогими строительными материалами и поэтому используются, когда их легкость и прочность имеют первостепенное значение. Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также в ноутбуках и фотоаппаратах.

Примеры использования включают высококачественное спортивное оборудование, такое как рамы теннисных ракеток, клюшки для гольфа и удочки, а также в ноутбуках и фотоаппаратах.

Они также широко используются при строительстве самолетов. Фюзеляжи новейших коммерческих самолетов (Boeing 787 (Dreamliner) и Airbus A350) изготавливаются в основном из углепластика из-за его превосходной легкости и прочности.

Другое свойство углепластика используется в тормозах самолетов. Они необходимы для быстрого поглощения значительного количества энергии без механических повреждений или заеданий.Обычная конструкция основана на нескольких вращающихся и неподвижных дисках, температура поверхности которых может достигать 3000 К. Следовательно, материал диска должен иметь отличную термостойкость и ударопрочность, а также высокотемпературную стойкость вместе с хорошей теплопроводностью. Углерод — идеальный материал, а диски изготовлены из углеродного композита, в котором наполнитель — углеродное волокно, а матрица — углерод, полученный в результате пиролиза метана.

также использовались в течение многих лет для изготовления кузовов гоночных автомобилей F1, обеспечивая водителям большую защиту даже при авариях на скорости более 300 км / ч. -1 . В настоящее время они используются в автомобилях класса люкс (часть линейки Mercedes Benz и для крыши GM Corvette ZR1) и в качестве защитного снаряжения для мотоциклистов.

Углепластикивсе чаще используются для «модернизации» существующих крупных конструкций, таких как мосты из железобетона. Ткань из углеродного волокна оборачивается вокруг деталей, нуждающихся в укреплении.

(b) Полимерные композиты, армированные стекловолокном (GFRP)