Как сделать самодельные тиски своими руками

Какой бы хороший инструмент или даже станок не имелся у умельца в доме, точно просверлить отверстие или качественно обработать заготовку, удерживая ее пассатижами, а тем более в руках, прямо скажем — невозможно. Поэтому в арсенале у любого, даже начинающего домашнего мастера, имеются тиски. Правда, и это нужное приспособление не всегда бывает таким, какое требуется,— особенно когда необходима высокая точность размеров деталей, строгая параллельность или перпендикулярность ее поверхностей, и т.д., и т.п.

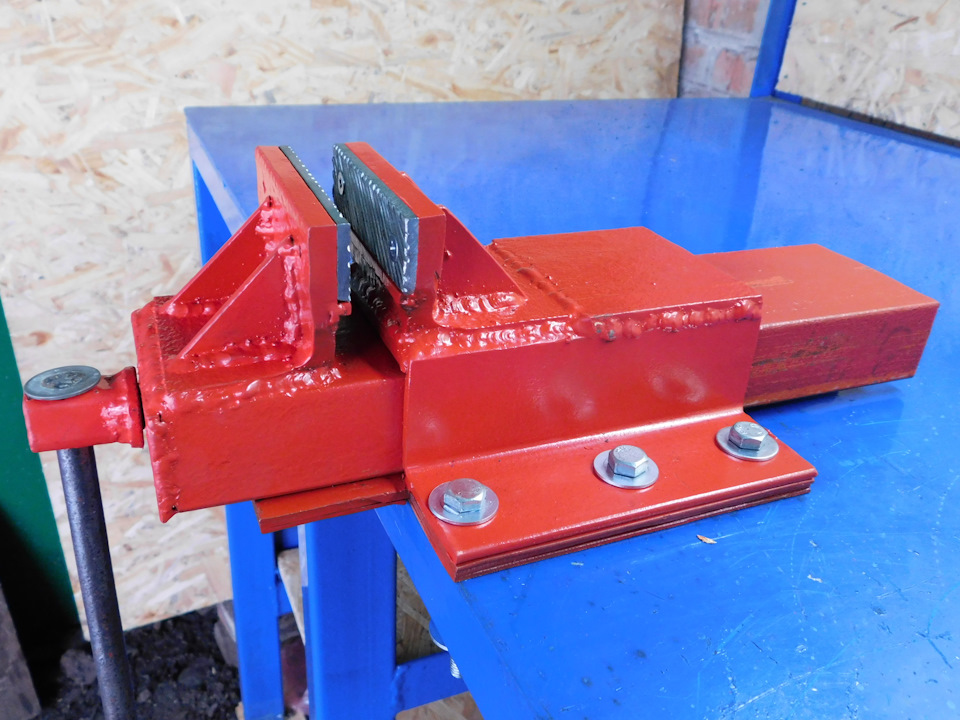

Вот я и решил изготовить тиски, так сказать, по собственному заказу. Сделал и пользуюсь ими уже с десяток лет. Внешний вид их сейчас изрядно подпорчен неосторожным обращением, но свои функции тиски выполняют по-прежнему исправно, и я ими доволен. А потому хочу поделиться их конструкцией с читателями журнала.

Прежде чем приступить к описанию приспособления, хочу отметить, что привожу несколько иной вариант его исполнения, чем тот, что запечатлен на фотографии. Предлагаемая конструкция более простая в изготовлении, но не менее функциональная. Особенно это касается конфигурации подвижной губки. Эксплуатация тисков показала, что эта деталь сделана неоправданно сложной и может быть значительно упрощена, не потеряв при этом ни надежности, ни практичности.

Предлагаемая конструкция более простая в изготовлении, но не менее функциональная. Особенно это касается конфигурации подвижной губки. Эксплуатация тисков показала, что эта деталь сделана неоправданно сложной и может быть значительно упрощена, не потеряв при этом ни надежности, ни практичности.

По конструкции мои тиски винтовые, параллельные. Сделаны они в основном по образцу машинных (станочных) тисков. Но главное их отличие от подобных приспособлений промышленного изготовления, конечно же, — небольшие габариты. При этом у них достаточно большие плоские губки (причем строго параллельные между собой) и немалая площадь опорной поверхности для устанавливаемых заготовок, которая строго перпендикулярна вертикальным плоскостям губок.

Тиски состоят из следующих основных конструктивных элементов: основания, подвижной губки, ходового винта. Наиболее сложная в изготовлении деталь — основание. Оно выполнено заодно с неподвижной губкой и упорной стойкой, к тому же имеет выборку со стороны подошвы и продольный паз. При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

Подвижная губка — деталь простая, а ходовой винт можно подобрать и готовым из стандартных, немного доработав.

Вспомогательные детали: вороток ходового винта, винт крепления подвижной губки, шайбу и штифты — тоже нетрудно подобрать из готовых метизов, да и сделать их особых проблем не составит даже начинающему самодельщику.

При изготовлении имеет смысл подогнать подвижную губку к неподвижной и отшлифовать их совместно с трех сторон: сверху и по бокам. Кроме того, следует добиться того, чтобы шип подвижной губки ходил в пазу основания легко, но без люфта.

Отверстие под ходовой винт (резьбовую втулку) в упорной стойке основания и гнездо (глухое отверстие) в подвижной губке сверлятся тоже совместно. Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

После изготовления деталей все их острые кромки (ребра) необходимо притупить, а подвижную и неподвижную губки, ходовой винт и резьбовую втулку — закалить до твердости 30 HRC. При сборке трущиеся поверхности желательно смазать тонким слоем консистентной смазки.

Ю.КУРБАКОВ

губки, подвижной, изготовлении, винта, втулку

Самодельные деревянные тиски для сверлильного станка » Изобретения и самоделки

Как сделать самодельные тиски для сверлильного станка

Товары для изобретателей Ссылка на магазин.

Тиски в нашем случае — это зажимное устройство, которое предназначено для использования в сочетании со сверлильным станком. Тиски подходят для использования со сверлильным станком благодаря своей плоской конструкции. Имеют монтажные отверстия, которые совпадают с монтажными отверстиями на столе. Эти отверстия позволяют проходить болтам. Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Эти деревянные тиски для сверлильных станков полезны в мастерской по обработке дерева, а также по металлообработке. Они просты, легки и быстры в изготовлении. Подходят для крепления металла, пластика и дерева. Он также может быть использован для промышленных работ, а также для домашних любителей и ремесленников.

Части.

Электроника для самоделок вкитайском магазине.

Содержание

- Шаг 1: Резка деталей

- Шаг 2: Сборка деталей

- Шаг 3: Тиски и ручка

- Шаг 4: Отделка и полировка

- Преимущества тисков из дерева:

- Недостатки:

- Где использовать:

Шаг 1: Резка деталей

Я использовал 12 мм фанеру в опорной плите. В первую очередь, нужно вырезать из фанеры 2 детали по 2,25” . Теперь отрежьте верхние пластины толщиной 15 мм, длиной 8 ”и шириной 1,25”. Затем, после, обрезать губки и болт корпуса. Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Шаг 2: Сборка деталей

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Шаг 3: Тиски и ручка

Я использовал 12-миллиметровый болт с резьбой и сделал паз в конце болта, используя угловую шлифовальную машину. Также нарежьте шайбу посередине и создайте две ее части. Гайка устанавливается в корпусе болта, после чего пропустите болт через эту гайку. Теперь прикрепите конец болта с подвижной губкой с помощью шайбы. Теперь пришло время сделать ручку тисков. Сделайте отверстие диаметром 7 мм на другом конце болта, и после этого болт диаметром 6 мм и длиной 2,5 дюйма будет проходить через прикрепленное к нему отверстие. Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Шаг 4: Отделка и полировка

Теперь пришло время заканчивать тиски. Я буду использовать шлифовальную бумагу для отделки. После окончания процесса, следующий шаг полировки. Польский на тисках обеспечивает лучший вид на тиски сверлильный пресс. Теперь тиски сверлильного станка готовы к использованию.

Преимущества тисков из дерева:

Это очень просто, легко и быстро построить.

Стоимость меньше.

Полезен как в металлообработке, так и в деревообработке.

Легкий вес и простая конструкция.

Недостатки:

Они не так прочны, как металлические тиски.

Используется для небольшого и легкого продукта.

Где использовать:

Преимущественно для деревообработки.

Небольшая мастерская металлообработки.

Автомобильная мастерская.

Для лучшего понимания смотрите видео, приведенное ниже.

mistrymaketool.com

Как сделать раздвижные тиски Moxon

Теперь, когда у меня наконец есть разгрузочный/сборочный стол , я могу начать думать о вариантах тисков. На протяжении многих лет у меня было много различных рабочих поверхностей, но у меня никогда не было тисков. Я всегда просто прикреплял все, с чем работал, к тому, что было твердым и имело правильную ориентацию. Иногда это срабатывало. Большую часть времени это просто раздражало. Поскольку мой рабочий стол представляет собой просто лист фанеры толщиной 3/4 дюйма, крепление сверху традиционных деревообрабатывающих тисков к низу было не лучшим вариантом. Просто такой поддержки мало. Другой вариант — потратить более 150 долларов на комплект тисков Moxon в Интернете. Затем купите твердую древесину, которая требуется для его постройки. Я слишком дешев для этого, поэтому я решил разработать свои собственные тиски Moxon после просмотра нескольких в Интернете.

Просто такой поддержки мало. Другой вариант — потратить более 150 долларов на комплект тисков Moxon в Интернете. Затем купите твердую древесину, которая требуется для его постройки. Я слишком дешев для этого, поэтому я решил разработать свои собственные тиски Moxon после просмотра нескольких в Интернете.

В конструкции, которую я придумал, используются хомуты для труб. Вы можете использовать любой размер, который у вас есть. У меня есть трубные хомуты 1/2 дюйма, поэтому я использовал их, и в итоге у них было более чем достаточно силы зажима. Я также использовал оставшийся кусок фанеры толщиной 1/2 дюйма. Так что все эти тиски будут сделаны из обрезков, которые были у меня в магазине. Не потрачено ни копейки, что всегда приятно.

После того, как все детали челюсти были увеличены, я их склеиваю. Я склеиваю обе челюсти одним клеем, чтобы сэкономить время. И да, смотреть, как сохнет клей, так же скучно, как смотреть, как сохнет краска. Поэтому, чтобы оставаться продуктивным и не тратить время зря, я съел немного чипсов.

После того, как клей высох и я больше не был голоден, я соединил один край каждой челюсти с помощью моего многофункционального зажимного приспособления , а затем разорвал их до их окончательной ширины.

Затем я обрезал и обрезал челюсти по длине, используя отрезные салазки.

Для стандартных трубных хомутов 1/2 дюйма требуется отверстие 7/8 дюйма. Лучше всего установить стопорный блок и просверлить все 4 отверстия одновременно, если это возможно. Если у вас нет сверлильного станка, вы, вероятно, можете обойтись ручной дрелью, но просто постарайтесь просверлить как можно более прямо. Чтобы передняя челюсть лучше скользила и не застревала так сильно, вы можете сделать отверстие в виде горизонтальной прорези вместо отверстия. Однако задняя челюсть должна оставаться отверстием 7/8 дюйма. Не делайте его больше. Причина, по которой горизонтальная прорезь будет работать, заключается в том, что она позволит передней челюсти наклоняться слева направо, когда вы вытаскиваете трубу. Вы не хотите просто использовать отверстие большего размера, так как это даст больше места сверху и снизу трубы, чтобы передняя губка могла перемещаться сверху вниз, когда вы зажимаете только верхний край тисков.

Вы не хотите просто использовать отверстие большего размера, так как это даст больше места сверху и снизу трубы, чтобы передняя губка могла перемещаться сверху вниз, когда вы зажимаете только верхний край тисков.

Для крепления задней челюсти к основанию вырезается шпунт.

Основание будет крепиться к столу с помощью винтовых ручек. Прорезь вырезают, предварительно просверлив два отверстия большего размера и соединив их лобзиком. Недавно я узнал, что приличный лобзик и приличные лезвия сделают фантастический рез. Я был ненавистником лобзика в течение многих лет, вероятно, из-за того, что у меня всегда был очень дрянной лобзик.

Для ручек прижимных винтов я вырезал 2-дюймовые кубики, просверлил отверстие меньшего размера и вставил в него 3-1/2-дюймовый болт с квадратным подголовком. Чтобы сделать их немного более удобными для рук, я срезал все края на настольной пиле.

Я также скосил задние края задней челюсти и передние края передней челюсти. Задняя часть была скошена из-за необходимости, чтобы дать моим рукам больше места для работы с рукоятками прижимных винтов.

Задняя часть была скошена из-за необходимости, чтобы дать моим рукам больше места для работы с рукоятками прижимных винтов.

После того, как все было проверено пробной посадкой, я приклеил и прикрутил заднюю челюсть к основанию.

Найдя и просверлив два отверстия в моем верстаке, я повернул ручку вниз, чтобы вытащить Т-образную гайку снизу.

Изначально я планировал установить несколько треугольных опорных скоб для фиксации задней части задней челюсти, но решил, что это просто пустая трата места. Поэтому вместо этого я сделал простую коробку для хранения рубанка, карандаша или любого другого небольшого ручного инструмента, который можно часто использовать с тисками.

Задние губки трубных хомутов были прикреплены к задней губке с помощью двустороннего коврового скотча. Это работало хорошо в течение дня. После этого я просверлил два отверстия в задней губке трубных хомутов и закрепил их винтами.

Мои последние мысли: ВАУ! Это прямо потрясающе. Я совершенно поражен тем, насколько хорошо это работает. Когда вся сборка сдвинута вперед, вы можете зажать вертикальные панели, чтобы выполнить торцевую работу, а когда сборка сдвинута назад, вы можете срезать паз, при этом весь вес будет непосредственно перенесен на скамью внизу. Четыре слоя фанеры толщиной 1/2 дюйма обеспечивают достаточную поддержку и практически не гнутся. Трубные хомуты 1/2 дюйма отлично держат все, не скручивая их. Практически не нажимая на зажимные винты, вы действительно можете ударить по тому, что зажато, и оно не сдвинется с места. Теперь я сделал свой из материалов, которые у меня уже были, но если бы кто-то пошел в магазин, я бы предположил, что вы могли бы получить все, что вам нужно, чтобы сделать один из них примерно за 40-50 долларов. Это будет включать в себя возможность изменить дизайн и сделать его еще шире, если вы действительно этого хотите. Я не вижу абсолютно никакой необходимости в покупке дорогого комплекта крепежных деталей для «профессиональных» тисков Moxon, когда можно сделать такую, которая хорошо работает, за гораздо меньшие деньги.

Я совершенно поражен тем, насколько хорошо это работает. Когда вся сборка сдвинута вперед, вы можете зажать вертикальные панели, чтобы выполнить торцевую работу, а когда сборка сдвинута назад, вы можете срезать паз, при этом весь вес будет непосредственно перенесен на скамью внизу. Четыре слоя фанеры толщиной 1/2 дюйма обеспечивают достаточную поддержку и практически не гнутся. Трубные хомуты 1/2 дюйма отлично держат все, не скручивая их. Практически не нажимая на зажимные винты, вы действительно можете ударить по тому, что зажато, и оно не сдвинется с места. Теперь я сделал свой из материалов, которые у меня уже были, но если бы кто-то пошел в магазин, я бы предположил, что вы могли бы получить все, что вам нужно, чтобы сделать один из них примерно за 40-50 долларов. Это будет включать в себя возможность изменить дизайн и сделать его еще шире, если вы действительно этого хотите. Я не вижу абсолютно никакой необходимости в покупке дорогого комплекта крепежных деталей для «профессиональных» тисков Moxon, когда можно сделать такую, которая хорошо работает, за гораздо меньшие деньги.

Загрузить

Хотя этот план является бесплатным для вас, помните, что его производство не является бесплатным. Если вы хотите выразить свою благодарность, рассмотрите возможность использования кнопки пожертвования внизу этой страницы. Если вам понравился этот проект и вы нашли его полезным, поделитесь им, чтобы другие тоже могли это сделать. Спасибо, что заглянули к людям и хорошего дня!

- Скользящие тиски Moxon JCC

Изготовление металлических тисков без сварки!

Сделать тиски из металла без сварки!

- Post Автор: Vijay Suthar

- Post Опубликовано: 25 апреля, 2020

- Post Категория: VISE Project удерживающий инструмент, который используется для удержания образца или заготовки между двумя губками.

Из двух челюстей одна челюсть неподвижна, а другая подвижна.

Из двух челюстей одна челюсть неподвижна, а другая подвижна. Слесарные тиски имеют две параллельные губки, которые работают вместе, чтобы прочно зажать объект и удерживать его на месте. Резьбовой винт, соединенный с губками, проходит через корпус тисков, а его движение контролируется рукояткой, расположенной на внешнем конце тисков.

Металлическая скамья Тиски используются для зажима металла вместо дерева. Он используется для удержания металла при шлифовке или резке. Иногда его изготавливают из литой стали или ковкого чугуна, но чаще всего из чугуна. Однако большинство тисков для тяжелых условий эксплуатации изготовлены из литой стали с давлением 55 000 фунтов на квадратный дюйм или из ковкого чугуна с давлением 65 000 фунтов на квадратный дюйм. Некоторые тиски имеют чугунный корпус, но стальной швеллер. Чугун популярен, потому что обычно это серый чугун с прочностью 30 000 фунтов на квадратный дюйм, который является жестким, прочным и недорогим. Челюсти часто раздельные и сменные, обычно с выгравированными зазубренными или ромбовидными зубьями.

Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше.

Мягкие накладки на губки из алюминия, меди, дерева (для деревообработки) или пластика можно использовать для защиты деликатных работ. Отверстие губок инженерных тисков почти всегда равно ширине губок, если не больше. Металлические верстачные тиски крепятся болтами к верхней поверхности верстака так, чтобы поверхность неподвижных губок располагалась прямо перед его передним краем. Тиски могут иметь другие особенности, такие как небольшая наковальня на задней части корпуса. Большинство настольных тисков имеют поворотное основание.

Части скамейки Вице:

- 1. Челюсти (фиксированная челюсть и подвижная челюсть)

- 2. Фиксированный корпус

- 3. Используемый корпус

- 4. Ручка

Используется материал:

9007

.0073

кусочки твердого металла (1,5 см * 2 см) длиной 8 см (для обеих губок)

кусочки твердого металла (1,5 см * 2 см) длиной 8 см (для обеих губок)

Как сделать:

Эти металлические тиски разделены на две части. Первая — неподвижная часть, вторая — подвижная. Первый шаг — сделать основу из металлических тисков. Я использовал металлическую пластину толщиной 12 мм, чтобы сделать основу этих тисков.

С помощью угловой шлифовальной машины вырежьте 12-миллиметровую металлическую пластину по форме, показанной на рисунке. Размер 5,25”*7” (дюйм).

Следующим шагом является прикрепление металлической детали с резьбой 5/8 размером 30 мм * 30 мм (толщина 20 мм) к опорной пластине для основного болта 5/8.

Реклама

Теперь вырежьте 2 номера. Металлическая пластина 12 мм в форме, показанной на изображении. Размер 7 см * 8,5 см. Прикрепите обе эти металлические пластины к опорной плите, используя 6 шт. ¼ болты с потайной головкой. Это основной корпус неподвижной части.

Накройте основной корпус неподвижной части металлической деталью 7,5 см * 3 см и металлической деталью 4,5 см * 4,7 см (толщина 12 мм), используя 6 шт. Болты с потайной головкой на 5 мм.

После этого я делаю подвижный корпус слесарных тисков. Это подвижная часть. Я использовал 2 н. Канал L-образной секции (длина 10 дюймов). Перекройте и прикрепите оба канала L-образной секции, используя 4 шт. ¼ болта с потайной головкой (длина 25 мм), как показано на рисунке.

Объявление

Вырезать 2 шт. Металлическая пластина толщиной 10 мм в форме, показанной на изображении.