Верстак для столярных работ своими руками: чертеж и алгоритм изготовления

Основа домашней мастерской – верстак. Это рабочее место, стол, на котором можно заниматься ручной обработкой дерева, а при необходимости установить любой деревообрабатывающий станок. Он заметно расширит перечень работ, которые можно выполнить в собственной мастерской.

Верстак можно купить готовый, а можно сделать самостоятельно с учетом всех своих предпочтений. При желании несложно изготовить рабочий стол нестандартной конфигурации с массой специфических приспособлений и креплений.

Не забудь поделиться с друзьями!

Содержание статьи

- Проектирование

- Изготовление основания

- Столешница

Проектирование

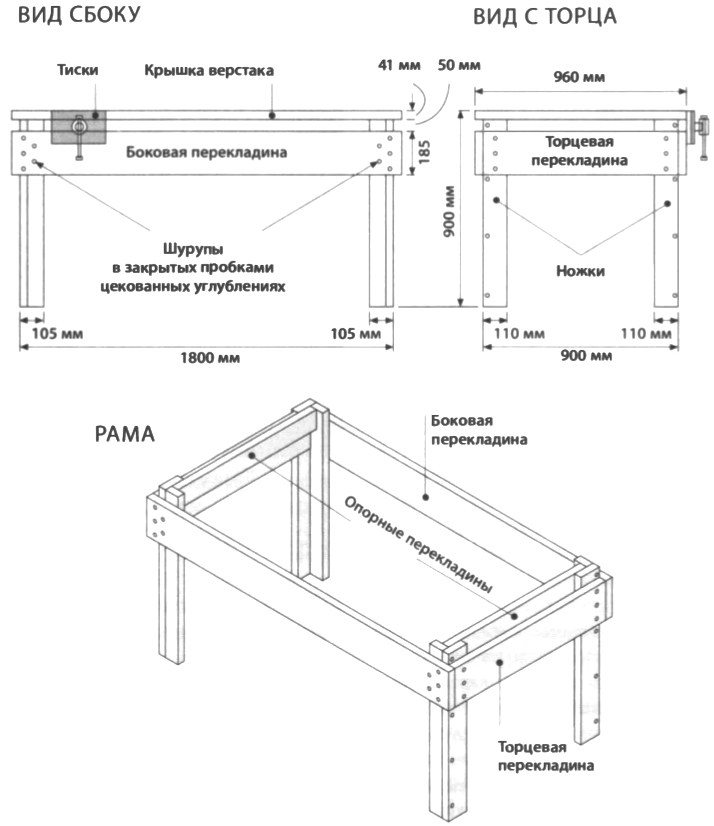

Сделать верстак под столярный станок самому не так уж и сложно, надо просто постараться. Работать будет проще, если набросать чертёж с обозначением основных размеров. Каким будет готовое изделие – решать самому мастеру.

Каким будет готовое изделие – решать самому мастеру.

Обратите внимание! В среднем высота верстака равняется 70-90 см, ширина столешницы – 80 см, длина – 1,8-2,0 м. Такие размеры обеспечат удобство работы и низкую утомляемость.

Под столешницей образуется свободное пространство, его рационально использовать для хранения инструментов для обработки дерева, металла и вспомогательных материалов, деталей. Несложно изготовить несколько выдвижных ящиков, для этого подойдет толстая фанера. Нельзя забывать и об электропитании. Надо предусмотреть несколько розеток. Тут важно уделить максимум внимания безопасности, проводку следует скрыть в коробе.

Каркас верстака для столярных работ изготавливают из бруса. Лучший материал для ножек – брусок 100х70 мм, для перемычек можно взять материал чуть тоньше. Столешницу лучше делать из досок толщиной от 50 мм, в крайнем случае можно использовать ДСП с прочным ламинирующим покрытием.

Древесина должна быть твердых пород. Идеальный вариант – дуб, клен или бук. Помимо прочности, такая древесина тяжелая, что добавит устойчивости конструкции в целом.

Сборку верстака можно условно разделить на два этапа: сооружение основания (рамы) и установка на него столешницы.

Изготовление основания

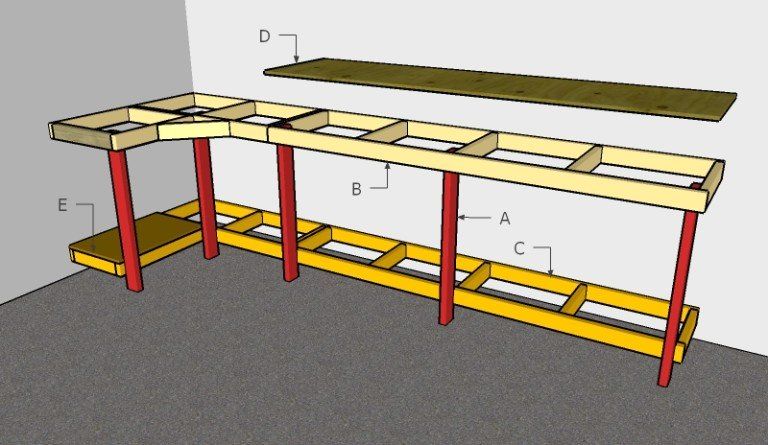

Работа начинается с рамы. Основное к ней требование – она должна быть устойчивой. В зависимости от предпочтений владельца рама может опираться на четыре отдельные ножки, или ножки попарно будут соединены продольным брусом. В любом случае нужно предусмотреть одну или две перемычки для большей жесткости конструкции.

Брусья соединяют шип-паз, стыки проклеивают столярным клеем, до застывания фиксируют с помощью струбцин. Для большей надежности соединения стоит усилить металлическими уголками, привинченными саморезами по дереву.

Особого подхода требует размещение верстака в небольшой мастерской. Тут стоит рассмотреть как складной верстак, так и стационарный, привинченный к одной из стен. Второй вариант предпочтительнее, он позволит не только сэкономить место, но и обеспечит изделию дополнительную устойчивость.

Столешница

На готовое основание устанавливается столешница. Ее габариты должны немного выходить за периметр основания. Подобное решение обеспечит удобство манипуляций на деревообрабатывающем станке и простоту очистки рабочего места.

Поскольку от качества столешницы во многом зависит долговечность верстака и удобство эксплуатации, ее изготовлению стоит уделить максимум внимания. В выборе материала лучше отдать предпочтение доскам. Сборка потребует больше усилий, зато результат превзойдет все ожидания.

Доски тщательно подгоняют друг к другу. Полотно должно быть сплошным, без щелей, которые будут собирать щепки и мусор. Заготовки укладывают в сплошной щит, выравнивают и с внутренней стороны прибивают (привинчивают) к трем перпендикулярным брусьям.

Обратите внимание! Собранную столешницу шлифуют и пропитывают защитным раствором. Для этих целей лучше всего подходит олифа или масло. В результате такой обработки дерево станет прочнее и прослужит гораздо дольше.

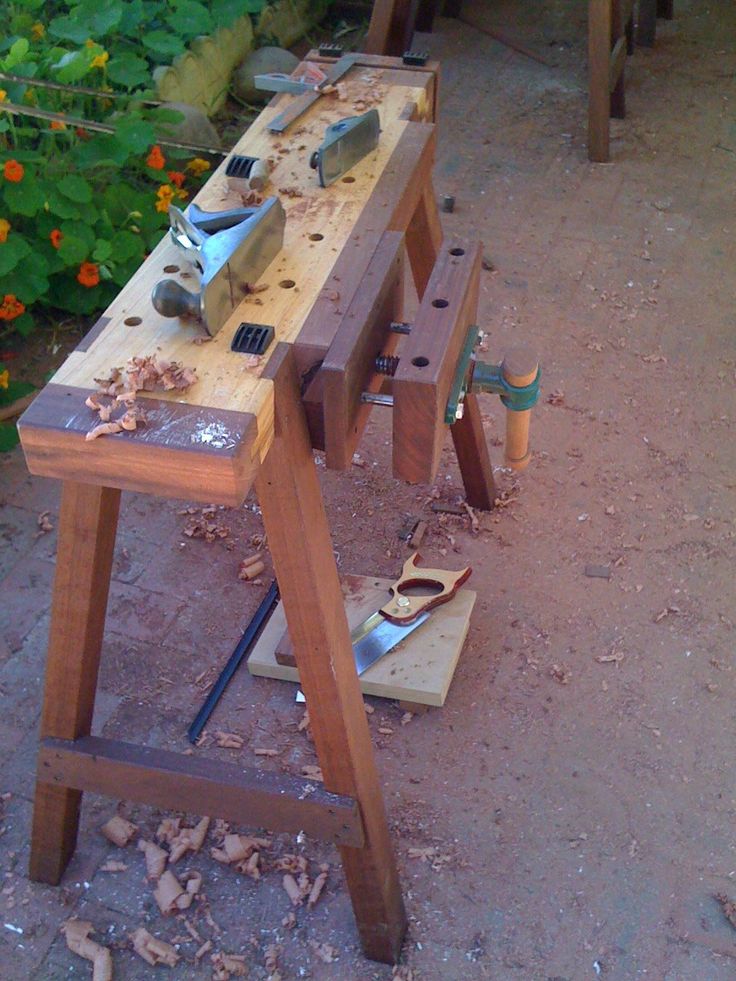

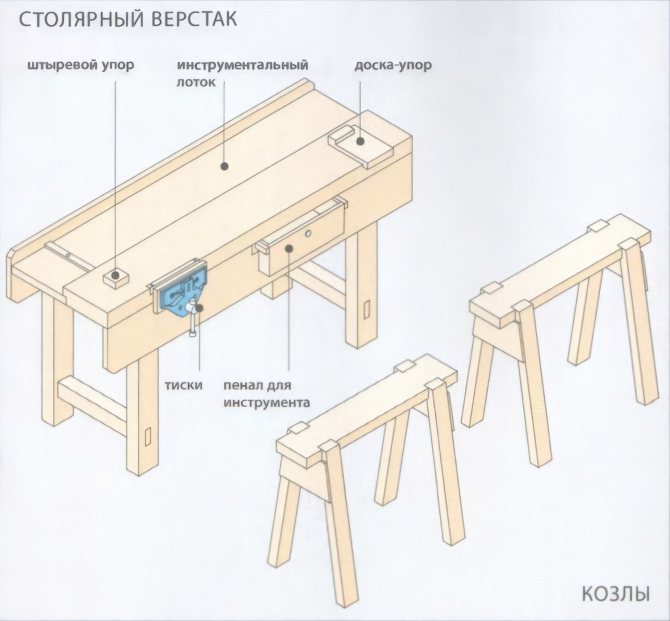

Выбор вспомогательных приспособлений целиком и полностью зависит от предпочтений мастера. В любом случае необходимы тиски, под них следует сделать соответствующие вырезы. Лучший вариант размещения – одни на передней грани, ближе к краю, другие – сбоку. При таком размещении не возникнет сложностей с обработкой длинных досок и будет удобно работать с мелкими деталями. Нелишним будет, кроме столярных, установить еще и слесарные тиски.

Работать с деталями сложной формы станет гораздо удобнее, если предусмотреть упоры. Желательно делать их съемными, это позволит выбирать ту конфигурацию, которая необходима для данного типа работ. Сделать подобное приспособление несложно, для этого надо всего лишь пропилить лобзиком несколько рядов одинаковых отверстий прямоугольного сечения в столешнице, в них будут вставляться колышки-упоры.

Желательно делать их съемными, это позволит выбирать ту конфигурацию, которая необходима для данного типа работ. Сделать подобное приспособление несложно, для этого надо всего лишь пропилить лобзиком несколько рядов одинаковых отверстий прямоугольного сечения в столешнице, в них будут вставляться колышки-упоры.

Изготовление настоящего столярного верстака потребует много времени и усилий, тем не менее результат гарантированно оправдает все затраты.

Верстак столярный своими руками: чертежи и сборка

Сегодня будет говориться про то, как сделать верстак столярный своими руками, чертежи, которые необходимы для сооружения, также будут упомянуты. Ведь каждый мастер, который привык к работе на дому, должен иметь удобное рабочее место. Почему именно самодельный вариант? Да все потому, что качественное европейское устройство стоит больших денег, а китайского производства носят дурную славу. Сделать столярный верстак своими руками не составит больших усилий, в отличие от слесарного верстака. Сконструировать слесарный верстак своими руками куда сложнее, так как он более функциональный и требует использования материалов, которые не будут впитывать различные масла.

Сделать столярный верстак своими руками не составит больших усилий, в отличие от слесарного верстака. Сконструировать слесарный верстак своими руками куда сложнее, так как он более функциональный и требует использования материалов, которые не будут впитывать различные масла.

Содержание

- 1 Важные характеристики

- 2 Выбор материала

- 3 Проведение монтажа

Важные характеристики

По факту это обычный стол, который оснащен различными креплениями и местом под хранение инструмента. Высота верстака зависит от роста человека, который будет за ним работать. Стол должен быть удобным, чтобы работающий за ним не сутулился. При этом высота стола не должна быть слишком большой, работа с согнутыми в локтях руками весьма неудобна. Важным показателем является удобство, все крепления должны быть размещены определенным образом для комфортной работы. Оснащение стола зависит от задач, которые будут на нем выполняться.

Что касается ширины и длины, то здесь стоит отталкиваться от размеров мастерской. В идеальном варианте длина достигает порядка 2 м, а ширина около 1 м. Главным в вопросе определения размеров является удобное расположение в помещении и комфорт работающего человека. Верным и практичным решением станет сооружение ящиков под рабочей плоскостью верстака.

В идеальном варианте длина достигает порядка 2 м, а ширина около 1 м. Главным в вопросе определения размеров является удобное расположение в помещении и комфорт работающего человека. Верным и практичным решением станет сооружение ящиков под рабочей плоскостью верстака.

Верстак можно сконструировать двух типов: стационарный или сборный. Что касается слесарного верстака, то сборным он быть не может из-за своей массивности. Во втором случае верным решением станет выбор более легких и тонких материалов. Рекомендуется соорудить столешницу, которую можно легко открутить. А также монтировать складные ножки.

Что касается расположения в мастерской, то рекомендуется выбрать место у окна. Это послужит дополнительным освещением. Над рабочим местом стоит установить светильник, рекомендуются лампы дневного света, так как от них глаза меньше устают.

Возле стола должны располагаться минимум 2 розетки для подключения электрооборудования. Запрещается оставлять незащищенными провода вблизи рабочего места.

Выбор материала

Первым делом стоит соорудить каркасную основу. На этом этапе нужно четко определить размеры верстака. Рекомендуется использование деревянного строганного бруса, для ножек 100 см на 70 мм, а для перемычек 100 см на 40 мм. Саму рабочую плоскость (столешницу) можно сделать из досок либо же использовать старую дверь. Рекомендуемым вариантом будет прибегнуть к ламинированному ДСП. В монтаже всей конструкции рекомендуется применять твердые и тяжелые породы дерева, такие как дуб и бук. Они придадут верстаку устойчивости, и работать на нем станет куда приятней и удобней. Для крепежной системы подбирают материал в зависимости от вида конструкции: стационарной или разборной. В основном используют: гвозди, саморезы, болты и гайки.

На любом верстаке должны находиться тески. Оптимальным вариантом будет установка сразу двух. Одни располагаются на короткой стороне верстака, справа. Их можно будет использовать для зажатия длинных заготовок. И также установить слева, у дальнего угла. Эти тески будут предназначены для зажатия коротких заготовок. Такое расположение максимально обеспечит удобство работы с различными заготовками. Рекомендуется выбирать тески с шириной губок не менее 175 мм.

Их можно будет использовать для зажатия длинных заготовок. И также установить слева, у дальнего угла. Эти тески будут предназначены для зажатия коротких заготовок. Такое расположение максимально обеспечит удобство работы с различными заготовками. Рекомендуется выбирать тески с шириной губок не менее 175 мм.

Проведение монтажа

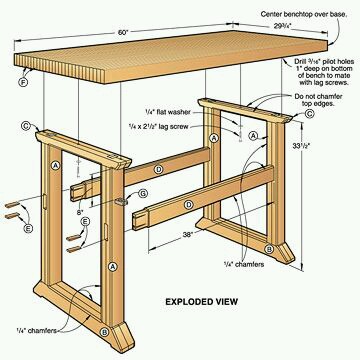

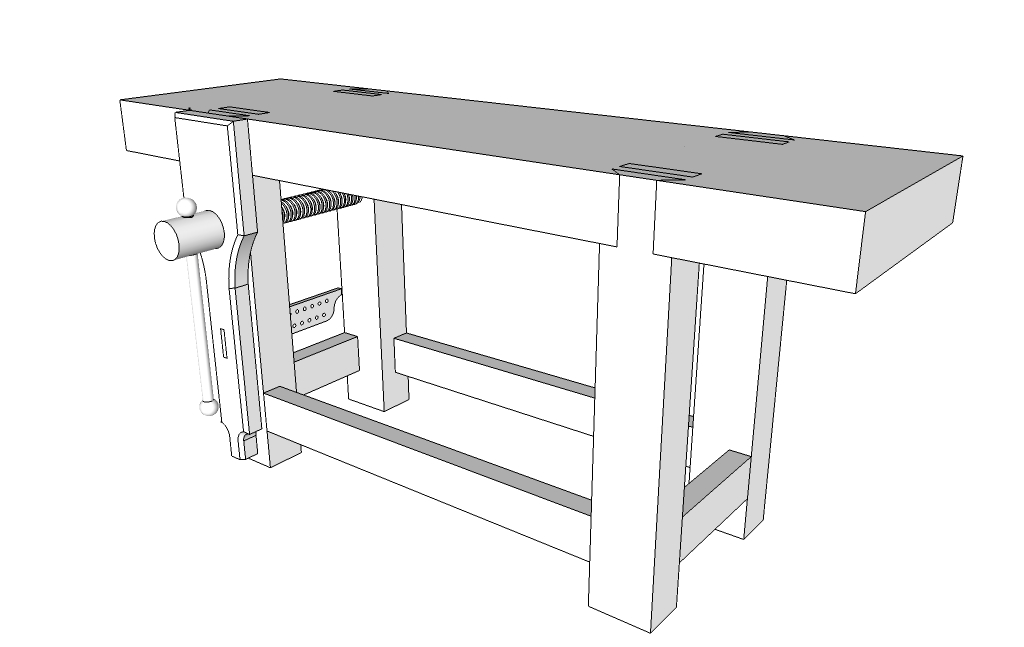

Верстак столярный своими руками сооружается в два этапа. На каждом из них должны присутствовать чертежи конструкции, где четко будут указаны все размеры. Пример можно увидеть на фото.

На первом этапе собирается каркасное основание, от которого и будет зависеть высота верстака. Само основание представляет собой раму из бруса, которая имеет максимальную жесткость. Для этого устанавливаются горизонтальные распорки, чтобы ножки стола не ходили. На перемычки можно установить ящики для хранения инструмента и материалов.

Сам брус основания крепится между собой по системе «шип-паз», все соединения надежно проклеиваются. Если нет возможности проклейки, то стыки стоит скрепить при помощи саморезов. Если планируется разборная конструкция, то для крепления лучше всего использовать металлические уголки. При изготовлении всех элементов стоит обращать внимание на чертежи и не отклоняться от них. Если верстак будет стационарным, то для большей устойчивости рекомендуется прикрепить его к стене. Это даст дополнительную жесткость.

Если планируется разборная конструкция, то для крепления лучше всего использовать металлические уголки. При изготовлении всех элементов стоит обращать внимание на чертежи и не отклоняться от них. Если верстак будет стационарным, то для большей устойчивости рекомендуется прикрепить его к стене. Это даст дополнительную жесткость.

При изготовлении столешницы стоит решить, из чего же она будет конструироваться: из отдельных досок или же из цельного куска ДСП. Если выбор пал на доски, то стоит придерживаться следующих рекомендаций. К доскам с нижней стороны крепятся три бруса, чтобы создать цельную конструкцию. Размер столешницы должен превышать размер основания на несколько сантиметров. При окончании работы столешница тщательно шлифуется, а после обрабатывается защитным раствором, например, олифой, после чего крепится к основанию. Рекомендуется крепеж на металлические уголки.

На следующем этапе крепятся все необходимые приспособления. Тески устанавливаются с торца верстака, под них стоит сделать углубления, чтобы зажимы после установки сравнялись с уровнем столешницы. Не рекомендуется располагать тиски у самого угла, так как он может быть сорван при сильном воздействии. Должна быть заранее разработана схема, на которой будет указано место, где будут расположены упоры. Напомним, что их стоит устанавливать из расчета удобства для рабочей руки мастера.

Не рекомендуется располагать тиски у самого угла, так как он может быть сорван при сильном воздействии. Должна быть заранее разработана схема, на которой будет указано место, где будут расположены упоры. Напомним, что их стоит устанавливать из расчета удобства для рабочей руки мастера.

Как стало понятно, соорудить слесарный верстак своими руками куда сложнее, чем столярный. Но и второй вариант станет отличным выбором для домашней мастерской.

Как построить столярный верстак — YouCanMakeThisToo

Это мой вариант столярного верстака с ручным инструментом для столяра-гибрида в гаражной мастерской! Я выбрал такой размер, чтобы он не занимал слишком много места, был легко перемещаемым, но был достаточно прочным для любой задачи, которая мне понадобится на верстаке при работе по дереву с ручными инструментами.

Этот пост содержит партнерские ссылки, для получения дополнительной информации см. мою страницу раскрытия информации.

мою страницу раскрытия информации.

Планы доступны здесь!

Видео, на которые ссылаются: Jay Bates Flattening Video

Сначала вы увидите, как я разбираю и измельчаю материалы для верха скамейки, несколько старых кипарисовых амбарных балок и немного грецкого ореха. Проверьте это, если вы не знакомы с этим, но в основном это делает пиломатериалы плоскими, прямыми и квадратными.

Если они кажутся немного большими для топа, это потому, что это так, но я расскажу об этом позже. Во-первых, почему я строю это. Мне больше нравится пользоваться ручными инструментами, и я хочу проводить с ними больше времени и улучшать свои навыки, но одна из вещей, которая меня останавливает, это отсутствие хорошего станка для работы с ручными инструментами. . В то время как многие люди превращают верстак с ручным инструментом в произведение искусства, это не обязательно.

Так чем же ручной верстак отличается от любого другого верстака? Ну в принципе нужно просто держать работу и не двигаться. Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одна из этих операций не требует от верстака большой силы, и если это действительно двигает некоторые, это не имеет значения.

Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одна из этих операций не требует от верстака большой силы, и если это действительно двигает некоторые, это не имеет значения.

С верстаком для ручных инструментов все обстоит иначе, потому что, когда деталь крепится к верстаку, она фактически становится частью верстака, поэтому вся сила, прилагаемая при строгании, пилении или долблении, передается на верстак. Эта сила может быть приложена со многих направлений, поэтому столярные изделия должны быть прочными, чтобы предотвратить смещение и раскачивание. Представьте, если бы люфт в каждом суставе извивался при каждом взмахе пилы, было бы невозможно разрезать прямую линию — для меня это достаточно сложная задача с ручной пилой на хорошем верстаке.

Одного плотного столярного дела недостаточно, ручные инструменты могут потребовать значительного усилия, и лучше всего, если это усилие будет направлено на резку, а не на толкание детали. Кусок, вероятно, не имеет достаточной массы, чтобы вежливо лежать на скамье, пока он изуродован, поэтому он каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения затачивать или из-за сочетания того и другого.

Кусок, вероятно, не имеет достаточной массы, чтобы вежливо лежать на скамье, пока он изуродован, поэтому он каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения затачивать или из-за сочетания того и другого.

Я не так много работаю с ручным инструментом, и у меня небольшой магазин, поэтому я делаю довольно маленькую скамейку, всего около 2 на 4 фута. Помимо очевидных ограничений по размеру такой маленькой скамьи, одним из недостатков является то, что она не будет очень тяжелой, если я сооружу ее в нормальных пропорциях. Итак, я сильно преувеличиваю размеры всех компонентов не потому, что они должны быть такими большими для прочности, а просто для увеличения массы.

У этих балок были довольно серьезные трещины, которые я решил стабилизировать, они, вероятно, были бы в порядке, но, поскольку я буду довольно хорошо бить на этой скамейке, я не хочу испытывать судьбу. Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Это мой первый раз, когда я использую Total Boat, и он растекается намного лучше, чем другие эпоксидные смолы, которые я использовал раньше, но все же требуется некоторое время, чтобы он просочился в эти трещины, поэтому потребовалось несколько сеансов, чтобы заполнить их. .

После нанесения эпоксидной смолы я отфрезеровал последнюю сторону балок на настольной пиле, а затем соединил ее ручным рубанком, чтобы получить наилучший клеевой шов сверху.

Вам может быть интересно, почему гоночные полоски из орехового дерева на топе? Если нет, вы должны быть. В отличие от импортной машины, они не заставят эту скамейку ехать быстрее. Реальность такова, что мои кипарисовые балки были немного уже, чем мне нужно было, чтобы поместиться в мои концевые тиски, и я подумал, что прокладки будут лучше в середине, чем снаружи.

Но почему орех, разве это не пустая трата дорогих пиломатериалов? Ну, да. Но я бросил немного ореховой отделки на сборочный стол, потому что у меня был какой-то неуклюжий лом, а затем он попал на мой фрезерный стол, чтобы соответствовать, и теперь это дорогая тема мебели для магазина, которую я намерен довести до конца. Я имею в виду, никто не любит лодырей.

После того, как верхняя часть была приклеена, мне нужно было выровнять концы и обрезать ее по длине. Я начал этот процесс с того, что сделал разрез своей гусеничной пилой, а затем вырезал оставшуюся часть вручную. Потом я вспомнил, что у меня была торцовочная пила. Так что я отнес его туда, и мне повезло. Моя пила смогла прорезать всю глубину, но не скользнула достаточно далеко, чтобы получить все это целиком. Так что я перевернул его и обрезал с другой стороны, и мне осталось совсем немного, чтобы отрезать вручную.

Для удержания на этом верстаке у меня будут две тиски: быстросъемные концевые тиски от Rockler и ножные тиски. Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Я начал с того, что добавил лицевую часть тисков к верстаку с помощью нескольких длинных винтов, а затем просто следовал инструкциям, прилагаемым к тискам. По сути, это сверление сквозных отверстий и направляющих отверстий для винтов.

Тем не менее, несколько полезных советов: вы можете использовать сверло Форстнера или штифт того же размера, что и отверстие в фурнитуре, чтобы перенести расположение центра этого фурнитурного отверстия на деталь, которую нужно просверлить. Это намного точнее, чем гадать карандашом.

Кроме того, если вы просверливаете большие отверстия и не хотите, чтобы их выдуло с обеих сторон, вы можете либо закрепить доску для отвала на задней стороне вашего изделия, либо, как только кончик вашего сверла пройдет сквозь дерево, остановитесь. и сверлим с противоположной стороны. После того, как тиски были собраны, я выстрогал нижнюю часть обеих сторон тисков заподлицо.

Теперь пора заняться базой. Все это будет сделано из красного дуба. Большая часть из красного дуба, который я получил от местной службы деревьев только для этого проекта несколько лет назад. Я сделал это, чтобы иметь здоровенные цельные ноги.

Моя работа с бензопилой не так хороша, поэтому им пришлось много работать на фуганке, чтобы получить плоскую поверхность, а затем я использовал ленточную пилу, чтобы убрать большую часть отходов, прежде чем вырезать их под прямым углом.

У меня не было достаточного количества красного дуба из этого дерева, чтобы сделать длинные подрамники, поэтому я склеил несколько обрезков красного дуба из другого проекта, чтобы сделать длинные подрамники.

Чтобы держать себя прямо, я разложил ноги, чтобы выяснить, какие из них будут внешними сторонами, а затем грубо отметил, где каждый сустав будет разрезан на ногах. Основой будут соединения внахлест, а это значит, что я просто делаю надрезы на ножках, в которые будут входить носилки.

Черновые метки нужны только для того, чтобы убедиться, что я обрезал каждую ногу с правильной стороны. Я использую причудливый двойной маркировочный шаблон, чтобы отметить фактические линии разреза. Преимущество использования калибров для маркировки заключается в том, что в них нельзя ошибиться в математике, а поскольку размер дублируется, а не измеряется, метки получаются очень точными.

Чтобы вырезать стыки, я установил глубину разреза в соответствии с толщиной подрамников, затем сделал серию надрезов там, где идет вырез. Это было бы намного быстрее со стеком дадо, но я хотел показать, что это можно сделать с помощью обычного лезвия. Хорошо, на самом деле, я просто был слишком ленив, чтобы настроить свой стек дадо, что было глупо, потому что с 8 сокращениями это стоило бы времени на настройку. Но вы можете увидеть, как это можно сделать с помощью циркулярной или даже ручной пилы.

Чтобы удалить оставшиеся маленькие кусочки, я просто отбил их молотком, затем подтолкнул их отверткой, чтобы отломить, а затем зубилом выровнял дно.

Верхние подножки будут на одном уровне с верхом ножек, поэтому, когда я их обрезаю, я делаю надрез в самом верху. Если бы я этого не сделал, то когда я выламываю щепки, нет никакой гарантии, что они отломятся заподлицо с дном, они могут выломать больше древесины, чем я хочу. Это маловероятно, но такая аккуратная стрижка — дешевая страховка.

У меня была небольшая авария, изъеденная часть одной ноги, но, к счастью, это легко починили. Я просто вырезал ногу заподлицо с суставом, а затем зажал подрамник на месте, приклеил и отрезал от подрамника в качестве заплаты. Я использовал 5-минутную эпоксидную смолу из-за того, что она быстро схватывается, поэтому я мог продолжать движение, и, дав ей некоторое время застыть, я вырезал заплату заподлицо с днищем и ногой, и теперь нет никаких признаков того, что когда-либо ремонтировался.

Далее приклеивается основание, поэтому я обрезаю подрамники по длине, а затем склеиваю и зажимаю все вместе. Соединения достаточно тугие, и на самом деле нет места для того, чтобы что-то вышло из квадрата, но я все равно продолжаю проверять квадрат, когда иду.

Я даю клею высохнуть в течение ночи, а затем отшлифовываю основание, прежде чем покрасить его в черное дерево. Если умирание лиственных пород — это то, что повышает ваше кровяное давление, вы можете подписаться, а затем щелкнуть, прежде чем вы увидите, как я прикрепляю верхнюю часть.

Не стесняйтесь оставлять мне комментарии о том, как эти L-образные скобки разрушают весь этот проект, и я должен был сделать это через шипы типа «ласточкин хвост». Это удивительный способ построить скамейку. Но у меня есть основание с довольно влажным пиломатериалом и очень сухой верх, поэтому мне нужен был хороший способ, чтобы основание и верх двигались независимо друг от друга.

Кроме того, верхние части обычно ламинируются с зерном таким образом, что сезонные движения просто изменяют толщину верхней части. Поскольку я использовал эти большие балки, которые сэкономили мне небольшое состояние на клее и времени, потраченном на зажимание клея, моя столешница не будет двигаться последовательно.

С установленной столешницей я обрезал концы тисков заподлицо со столешницей, а затем приступил к сглаживанию поверхности. Если вам нужны подробности об этом процессе, Джей Бейтс отлично рассказал, как это сделать.

По сути, я начал с рубанка и работал поперек стола, а затем по диагонали вдоль стола. Затем я переключился на свой фуганок и прошел по диагонали стола, а затем вдоль его длины, и закончил с моим сглаживающим рубанком. В качестве альтернативы можно было бы установить салазки для фрезера и выровнять их с помощью фрезера, но это приводит к огромному беспорядку, и если вы строите стол для ручных инструментов, у вас, вероятно, есть ручные рубанки, так что… да.

Я хочу, чтобы в этой скамье были отверстия для собак через каждые четыре дюйма, поэтому я установил это быстрое приспособление и вставил в него втулку, это даст мне постоянный интервал и сохранит мои отверстия в вертикальном положении. Я получил эту массивную долото и втулку от Lee Valley.

Инструкции по сборке приспособления. Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Но это еще не все, мне еще нужно сделать ножные тиски для этого зверя. Ранее я склеил заготовку из ореха для тисков. Я измеряю его со скамейки и отрезаю по длине. Вы заметите, что я поставил его на кусок фанеры толщиной 1/2 дюйма, чтобы убедиться, что дно не будет касаться пола.

Я хотел придать своей отбивной приятную форму, первое, что я сделал, это сузил края. Я начал с рубанка, чтобы снять материал, пока край не стал параллелен моей линии, и осталось удалить только около 1/8 дюйма материала. Затем я переключился на свой фуганок, подвел его к линии и повторил с другой стороны.

Я собираюсь добавить к нему другие фаски, которые снимут вес с нижней части и избавят от заболони из заготовки. Заболонь такая же прочная, как сердцевина, но я просто хочу, чтобы все это выглядело как шоколад. Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Теперь я просверлю отверстие для винта. Это было бы намного проще, если бы я сделал это до того, как собрал скамейку и когда заготовка для отбивки была еще квадратной, но иногда мне трудно предвидеть. Установить его было очень просто, просто привинтить оборудование.

Ножным тискам нужно что-то, чтобы нижняя часть не опрокидывалась, пока вы затягиваете ее, прижимая к тому, что находится наверху. Я взял 1-дюймовый дюбель и просверлил в нем несколько отверстий, в которые я вставил штифты, чтобы они служили упором, чтобы держать отбивную в вертикальном положении, когда я ее использую. Я просверлил еще одно отверстие ниже в стойке, затянул отбивную вокруг нее, а затем просверлил углубление в отбивной через ногу с помощью удлинителя биты, чтобы убедиться, что мое выравнивание будет правильным. Затем я залил его эпоксидной смолой в отверстие и нанес обильное количество воска на поперечный суппорт, прежде чем собрать все обратно, а затем смазал тиски маслом.

Осталось только обшить тисками что-нибудь из кожи. Это так же необходимо, как уворачиваться от гаечных ключей, но я все равно это сделал. Вот и все, скамейка готова. Спасибо, что следите за нами! Не забывайте, что у меня есть планы для этого, которые включают детали тисков для ног.

Строить или покупать?

Уголок профи

Для профессионального столяра Нэнси Хиллер покупка верстака дешевле, чем его изготовление.

Нэнси Р. Хиллер 26 нояб. 2019 г.

Время от времени посетитель моего магазина отмечает: «Хорошая скамейка. Ты сделал это?» Нет, говорю я; Я сделал это в Benchcrafted. На лице посетителя появляется недоумение, как будто он или она задается вопросом Какой плотник покупает скамейку вместо того, чтобы строить ее для себя?

Ответ: профессионал.

Могу ли я построить свою собственную скамейку? Конечно. Моя дополнительная скамья — та, которую я построил в 1989 году. Она прочная и имеет хорошие тиски для записи, которым уже 30 лет. Но, следя за подвигами Кристофера Шварца и других по созданию скамеек, я подумал о том, чтобы сделать скамейку получше для своего магазина. И все же я никогда этого не делал. Почему? Я лучше потрачу свои лучшие часы на работу для клиентов. Эти столы, стулья, кухни и книжные шкафы — мои средства к существованию.

Но, следя за подвигами Кристофера Шварца и других по созданию скамеек, я подумал о том, чтобы сделать скамейку получше для своего магазина. И все же я никогда этого не делал. Почему? Я лучше потрачу свои лучшие часы на работу для клиентов. Эти столы, стулья, кухни и книжные шкафы — мои средства к существованию.

Если вы ведете добросовестный бизнес, инструменты и оборудование, которые вы покупаете для использования в бизнесе, не облагаются налогом в соответствии с федеральными законами и законами штата. Когда я просматривал свои бухгалтерские записи в конце 2018 года, я понял, что могу позволить себе заказать одну из скамеек, о которых мечтал. Мало того, что я получу скамейку с гораздо лучшими тисками и другими функциями удержания работы; Я также буду вносить свой вклад в поддержку бизнеса, которым я давно восхищаюсь. Расходы на качественный верстак (или любое другое хорошо сделанное оборудование) не должны рассматриваться просто с точки зрения оттока денежных средств; это также можно рассматривать как поддержку наших коллег-ремесленников. Другие завидные верстаки сделаны Фрэнком Страцца и Марком Хиксом, которые также продают бритвенных лошадей.

Другие завидные верстаки сделаны Фрэнком Страцца и Марком Хиксом, которые также продают бритвенных лошадей.

Есть и другие предметы мебели, которые вы могли бы купить, если вы планировали их построить, но не нашли времени. Некоторые из них появляются на сайте Benchcrafted; MagBlok — один из моих любимых инструментов для хранения инструментов под рукой. Как человек, который любит цвет, я пускал слюни на весь спектр ящиков для инструментов, окрашенных в молочный цвет, сделанных Меган Фицпатрик. Меган не только ведет уроки по сборке голландского ящика для инструментов и ящика для инструментов анархиста, ставшего популярным благодаря Крису Шварцу, но и строит ящики нестандартных размеров с индивидуальной внутренней отделкой.

Любой, кто знаком с тем, что я пишу, знает, что я делаю все возможное, чтобы исправить множество фантазий и заблуждений, связанных с тем, что значит зарабатывать на жизнь плотником. Вопрос о том, строит или покупает «настоящий профессионал» торговое оборудование, подобное упомянутому здесь, — это еще одна часть этой картины.

Советы по деревообработке, советы экспертов и специальные предложения по электронной почте

Зарегистрироваться×

Получите все!

НЕОГРАНИЧЕННОЕ Членство — это как пройти мастер-класс по деревообработке за меньшие деньги чем 10 долларов в месяц.

Просмотреть все

Рекомендуемая мастерская

Он построил десятки круглых стендов Shaker за четыре десятилетия, так что нет никого более квалифицированного, чем Кристиан Бексвоорт, чтобы продемонстрировать создание этой классики. В этой серии видео из семи частей…

Избранные проекты и планы

Буфет Криса Гочнура сочетает в себе практичность, прочность и красоту в современном корпусе

Похожие статьи

Основные моменты

-

Развивайте свои навыки

при подписке на нашу электронную почту

Плюс советы, рекомендации и специальные предложения от Хорошо Деревообработка .