Печь на отработанном масле своими руками

Печь, использующая отработку – достаточно простое устройство, позволяющее обогревать небольшие помещения.

- Самостоятельное изготовление ↓

- Преимущества и недостатки ↓

- Технические характеристики и устройство ↓

- Правила эксплуатации ↓

Отработанное масло – сильно загрязненное и плохо горящее топливо. Поэтому для полного сгорания его тяжелые составляющие необходимо разделить на легкие. Для этого, используют способ пламенного расщепления (пиролиз).

Его действие основано на использовании теплоты, выделяемой при сгорании топлива, причем сам процесс горения – саморегулирующийся и самоподдерживающийся.

Инициировать процесс пиролиза возможно двумя способами:

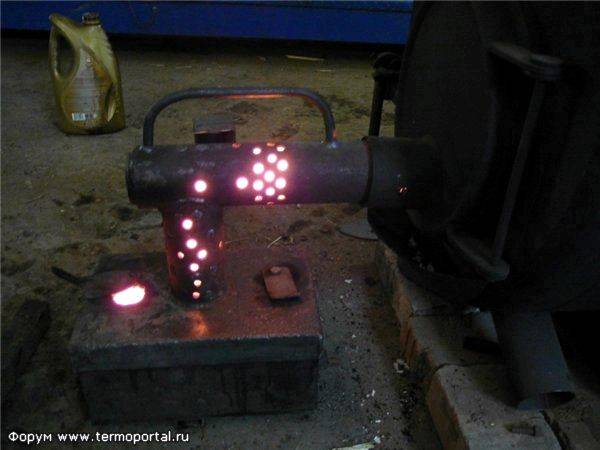

Первый способ – поджигают масло, находящееся в топливном баке. Его температура повышается и начинается испарение. Далее, пары масла нагреваются до температуры 300…400 градусов Цельсия и смешиваются с воздухом, поступающим через горловину резервуара. Расщепление отработки и сжигание ее легких фракций осуществляется в пиролизной камере сгорания, выполненной в виде вертикальной трубы с отверстиями для притока воздуха (нужен избыток кислорода) и расширением в верхней части, где происходит дожигание избыточного кислорода.

Расщепление отработки и сжигание ее легких фракций осуществляется в пиролизной камере сгорания, выполненной в виде вертикальной трубы с отверстиями для притока воздуха (нужен избыток кислорода) и расширением в верхней части, где происходит дожигание избыточного кислорода.

Чаще всего, именно этот способ используют, изготавливая печь своими руками. В общем виде, такое устройство представляет собой 2 закрытые емкости, соединенные перфорированной вертикальной трубой.

В резервуаре находится отработка, которое разлагается при недостатке кислорода, а в верхней части происходит сгорание его паров с выделением большого количества тепла. Если оснастить конструкцию вентилятором, подающим воздух в верхнюю камеру, то процесс сгорания осуществляется эффективнее, и КПД печи будет выше.

Второй способ – существуют конструкции, в которых использован способ, схожий с принципом работы дизельного двигателя. В этом случае, вместо бака с горящим маслом используется пламенная чаша и специальная горелка, позволяющая совместить в факеле пламени зоны пиролиза, сгорания и дожигания.

Принцип работы – капля масла падает на раскаленную поверхность чаши, взрывоподобно испаряется, вспыхивает и сгорает. Пиролиз в этом случае достаточно своеобразен – расщепление масла происходит не только из-за высокой температуры, но и за счет сложных физико-химических процессов, происходящих во взрывающейся капле.

Самодельные печи с капельной подачей масла встречаются крайне редко, так как их изготовление требует серьезных знаний. Кроме того, необходим опыт в изготовлении высокоточных деталей и наличие специальных материалов.

Самостоятельное изготовление

Пиролизная печь

Самая простая конструкция представляет собой 2 емкости (резервуар для отработки и камера дожигания), которые соединены между собой трубой с отверстиями по всей длине.

При этом:

- Резервуар (испаритель) имеет поддувало – отверстие с заслонкой, регулирующей подачу воздуха. Кроме того, он должен быть оснащен воронкой или бачком для заливки масла.

- В верхней крышке камеры дожигания имеется отверстие для дымовой трубы. Как можно ближе к этому отверстию установлен отсекатель, который обеспечивает правильное направление выхлопа.

Приступая к изготовлению, необходимо определить из каких материалов будут изготовлены самые ответственные детали. Как правило, составные части изготавливают из стальных листов толщиной 4 и 6 мм (возможно изготовление из кислородных, углеродных или газовых баллонов с толщиной стенки не более 1,5 см).

Определившись с основными материалами, предстоит изготовить чертежи всех деталей. Чертежи можно изготовить самостоятельно или позаимствовать в интернете, указав в поисковой строке браузера фразу “Печь на отработанном масле своими руками”.

Разрабатывая их самостоятельно, необходимо помнить, что:

- Для изготовления емкостей используют стальные листы толщиной 4 мм или трубу диаметром 355 мм.

- Для верхней крышки верхней камеры применяют стальной лист толщиной 6 мм.

- По всей длине соединительной трубы должно быть предусмотрено наличие 48 отверстий диаметром 9 мм (6 рядов по 8 отверстий).

Приступая к изготовлению деталей, необходимо приготовить все необходимые материалы и инструменты, в том числе:

- Материалы (кроме вышеперечисленных):

- Дымоходные трубы (внутренний диаметр 100 мм и толщина стенок 2 мм) длиной не менее 4 м.

- Стальные уголки.

- Емкость для топлива на 8-15 л.

- Инструменты:

- Болгарка с комплектом кругов для металла.

- Сварочный агрегат и электроды для сварки.

- Дрель и набор сверл по металлу.

- Напильник.

- Уровень.

- Рулетка.

Выполнив все подготовительные работы, приступают к изготовлению деталей и узлов конструкции. При этом, необходимо помнить, что все они должны выполняться в точном соответствии с чертежами.

Работы проводят в следующем порядке:

- Сначала вырезают из стальных листов все детали (стенки емкостей удобнее изготавливать из трубы) и выполняют в них все необходимые отверстия.

- Сваривая детали между собой, изготавливают испаритель и верхнюю камеру. Верхнюю крышку испарителя лучше сделать съемной. К стенкам бака приваривают ножки из уголка. На верхней крышке устанавливают подвижную воздушную заслонку.

- В трубе длиной 4 м сверлят необходимое количество отверстий и строго вертикально приваривают к отверстию диаметром 100 мм, которое имеется в верхней крышке бака. Точно также приваривают трубу к нижней крышке верхней камеры.

- Между верхней камерой и баком вваривают распорку из уголка, что придает конструкции дополнительную жесткость.

- Окрашивают изготовленную печь жаростойкой краской.

Состав краски (все ингридиенты) необходимо тщательно перемешать:

- жидкое стекло: 500 гр.

;

; - алюминиевая пудра: 200 гр.;

- мел: 20 гр.;

Достоинства:

- Простота конструкции и возможность изготовления в домашних условиях.

- Экономичность (расход топлива не более 1,5 л/час).

- Возможность использования любого моторного или промышленного масла.

- Отсутствие гари и копоти.

- Быстрое нагревание (до 10 мин.) и достаточно длительное остывание.

- Эксплуатация при сильных морозах.

- Отсутствие отходов при горении.

Недостатки:

- Не накапливает тепло (греет пока топится).

- Возможно прикосновение к раскаленным элементам конструкции.

- Небольшая тепловая мощность (не более 15 кВт).

- Загасить печь достаточно сложно – отработка должна выгореть до конца.

- Длинный дымоход (не менее 3,5 м).

- Масло перед использованием необходимо фильтровать и очищать.

- Необходимость достаточно частой чистки резервуара (через 5-6 топок).

Технические характеристики и устройство

Устройство

Существует достаточно большое количество отопительных приборов, работающих на отработанном масле. Практически все они относятся к классу простейших и не требуют сложного ухода или технического обслуживания.

Как правило, самодельные конструкции имеют следующие технические характеристики:

- КПД, % не менее – 75.

- Расход отработанного топлива, л/час – от 0,5 до 1,5.

- Минимальная высота дымохода (от земли), м – 4,0.

- Диаметр трубы дымохода, мм – 102…105.

- Минимальная толщина стальных стенок, мм – 4,0.

Печи, предназначенные для работы с использованием отработанного топлива, имеют достаточно простое устройство, в состав которого входят:

- Низкотемпературная камера сгорания, выполняющая одновременно роль бака для топлива. В ней должно быть отверстие, через которое наливают и поджигают масло. Кроме того, это отверстие используется для регулируемой подачи воздуха.

- Верхняя камера, в которой происходит дожигание газа.

- Пиролизная камера, в которой непосредственно происходит горение газо-воздушной смеси. Она выполнена в виде трубы с многочисленными отверстиями, через которые поступает воздух.

Правила эксплуатации

Эксплуатируя изготовленное изделие, необходимо обеспечить выполнение некоторых требований:

- Печь должна быть установлена строго горизонтально.

При этом, можно предусмотреть регулируемые ножки.

При этом, можно предусмотреть регулируемые ножки. - Не допускается установка печи в местах, где могут быть сильные сквозняки.

- Не допускается использование высоких подставок или крепление агрегата на стены.

- Уровень залитого масла не должен превышать две трети объема нижней камеры.

Правила розжига:

Само масло не горит. Поэтому после того, как топливо залито в бак:

- Поджигается лист бумаги или ветошь, и опускается в бак. Возможен вариант, когда в бак наливают примерно 40 грамм какой-либо горючей жидкости, которую затем, с помощью горящего фитиля, поджигают.

- При горении, в камере выделяется тепло и масло начинает закипать.

- Примерно через 10 минут, масло кипит и начинается интенсивное испарение паров. С помощью заслонки можно установить необходимый режим работы.

Печь представляет собой достаточно простое устройство, и ее обслуживание сводится к регулярной очистке внутренних поверхностей от сажи и осадка тяжелых фракций на дне нижней емкости. Чистка печи производится примерно через 5-6 топок.

Чистка печи производится примерно через 5-6 топок.

Для ее очистки можно использовать проволоку или молоток, которым простукивают все стенки. Многие засыпают через трубу песок и гравий. Затем, нужно снять верхнюю крышку резервуара и удалить из него весь мусор.

Перед очисткой печи необходимо закрыть дымоход и слить масло из резервуара.

Печь представляет собой прибор с открытым огнем, поэтому, при его эксплуатации необходимо строго соблюдать необходимые требования техники безопасности.

Так, запрещается:

- Устанавливать печь в местах, где она может контактировать с легко воспламеняющимися предметами или горючими веществами. Минимальное расстояние от печи, на котором могут находиться какие-либо предметы, должно быть не менее 0,5 м.

- Оставлять печь без присмотра или под присмотром неопытных пользователей или детей.

Кроме того, существует ряд требований, предъявляемых к топливу, на котором работает печь:

- Печь предназначена для работы на отработке, поэтому можно использовать любое отработанное масло (моторное, индустриальное, трансмиссионное, синтетическое и пр.

). Нельзя экспериментировать с топливом, используя бензин, керосин и другие легкогорючие вещества.

). Нельзя экспериментировать с топливом, используя бензин, керосин и другие легкогорючие вещества. - Отработанное масло может содержать всевозможные примеси, влагу и многое другое. Это может спровоцировать взрыв в топливном баке, поэтому необходимо фильтровать и очищать используемое топливо. В общем случае, рекомендуется использовать отработанное масло промышленной очистки.

Статья была полезна?

0,00 (оценок: 0)

принцип работы и процесс создания конструкции

От автора: здравствуйте, уважаемые читатели! Гараж для отечественного обывателя долгое время был чем-то вроде статусного маркера — обладание им подразумевало определенный уровень достатка. Позднее вокруг него даже сформировался некий особый, мужской, культурный и мифологический пласт, который требовал серьезной ремесленной подготовки — умение работать руками входило в набор обязательных дисциплин.

Именно тогда, еще в советские времена, умельцами стала строиться печь на отработке своими руками почти в промышленных масштабах. И постепенно конструкция ее избавилась от «детских» недоработок, став популярным способом автономного отопления.

И постепенно конструкция ее избавилась от «детских» недоработок, став популярным способом автономного отопления.

Краткий обзор отопительных гаражных систем

Содержание статьи:

Гараж не всегда эксплуатируется как место закрытой стоянки автомобиля. Часто владельцы используют его как автосервис, производственную базу, мастерскую. Эти сферы деятельности уже требуют оборудования максимально комфортного помещения с отопительной системой на время зимы и нестабильного межсезонья.

Говорить о центральном отоплении не приходится — слишком затратно по монтажу, да и в эксплуатации не самый экономный вариант, ведь потери тепла при транспортировке теплоносителя могут легко достигать трети первоначальных значений. Поэтому владельцы гаражей предпочитают иметь дело с автономными системами.

Если с некоторой расточительностью при обогреве жилища еще можно мириться, то гаражная система отопления должна отвечать четким и вполне логичным требованиям:

- быть минимально инертной, быстро прогревать помещение;

- иметь малую монтажную и эксплуатационную стоимость;

- отличаться высокой ремонтопригодностью;

- надежно работать при больших диапазонах уличных температур;

- требовать минимального ухода при простоте регулировок;

- обеспечивать максимальную безопасность.

Электричество редко рассматривается в качестве энергоносителя в гараж. Во-первых, это дорого при монтаже, во-вторых, эксплуатационные затраты получаются немаленькие. Остаются компактные печи, работающие на различных видах топлива.

Традиционные дровяные и прочие твердотопливные конструкции часто встречаются в небольших частных гаражах. Владельцы отдают предпочтение чугунным армейским печам со складов хранения или каким-то самодельным конструкциям, довольно примитивным как по исполнению, так и по эффективности.

Но дешевизна, неприхотливость и простота искупают эти недостатки. Хотя есть и неочевидная, на первый взгляд, проблема — где запасать топливо, которого требуется довольно много. Да и с пожарной безопасностью проблемы — выброс искр возможен не только из трубы, но и из топки. Поэтому большей популярностью пользуются конструкции на жидком топливе.

Ходовые виды нефтяного топлива почти не применяют — неоправданно дорого. Поэтому стараются использовать что-то недорогое и почти бросовое. Идеальный вариант — отработка. Конечно, ее можно перерабатывать в черное печное топливо, но стоимость этого процесса пока еще высока, а поэтому встречается нечасто. Гораздо проще пускать в дело так, как есть — с большим количеством посторонних примесей.

Идеальный вариант — отработка. Конечно, ее можно перерабатывать в черное печное топливо, но стоимость этого процесса пока еще высока, а поэтому встречается нечасто. Гораздо проще пускать в дело так, как есть — с большим количеством посторонних примесей.

Разработаны компактные бытовые котлы и печи, рассчитанные на сжигание отработки. Но образцы промышленного изготовления, пусть весьма совершенные и надежные, отличаются серьезной стоимостью. Поэтому многие мастера предпочитают искать для самостоятельного изготовления чертежи в интернете или книжных изданиях. Дополнительное преимущество такого подхода в том, что не потребуется ни дефицитных материалов, ни каких-то специфических навыков.

Отработка в качестве топлива: типовые сложности

Отработка, прежде всего, хороша стоимостью. Тем более, что у многих автолюбителей она просто скапливается, и встает вопрос о ее утилизации время от времени. Также она достаточно вязкая, легко переносит длительное хранение, не так легко испаряется, как нефтепродукты на основе более легких фракций, и, как следствие, более безопасная.

Между тем, в ней содержится много посторонних включений в виде воды, металлической окалины, нагара и другого мусора, который невозможно отделить простым фильтрованием. Следовательно, для ее сжигания совсем не годятся капиллярные способы — фитиль очень быстро засорится и перестанет работать.

В промышленных установках для сжигания таких загрязненных нефтепродуктов применяют горелки с принудительным наддувом. Но они сложны, требуют при изготовлении специальных знаний и серьезного станочного парка. Да и организация дутья в условиях гаража, хоть и возможна, но очень неудобна. Поэтому чаще применяют горелки капельного типа, простые в использовании и обладающие важным свойством — саморегулированием при некоторых режимах работы.

Вторая сложность использования отработки как горючего — отработку надо сжигать максимально эффективно, без остатка. Это обеспечит меньшую токсичность отработанных газов, а также повысит эффективность всей системы. Но, если применять обычную одноступенчатую схему сжигания, шансов мало — агрессивности кислорода на нейтрализацию всех соединений, входящих в состав отработанного моторного масла, явно не хватает. Требуется подготовить горючую взвесь. В форсунке все просто — поток воздуха захватывает мелкие частички топлива, образуя своеобразный горючий туман. Но добиться такого же эффекта в кустарной конструкции сложно — придется жечь масло в несколько этапов.

Требуется подготовить горючую взвесь. В форсунке все просто — поток воздуха захватывает мелкие частички топлива, образуя своеобразный горючий туман. Но добиться такого же эффекта в кустарной конструкции сложно — придется жечь масло в несколько этапов.

В науке метод получил название пиролизного горения. Что-то подобное использовали в годы второй мировой в газогенераторных автомобилях — сжигали деревянные чушки при дефиците кислорода так, чтобы образовывался горючий газ.

Проще говоря, отработка состоит в основном из тяжелых соединений, заставить гореть которые не совсем просто. Но можно при помощи того же горения разложить эти соединения на более легкие и легковоспламеняемые. Для этого внутри топки (можно назвать ее реактором) нужно создать несколько зон горения. Первая из них служит для испарения масла, далее полученные пары смешиваются с воздухом и запускается процесс уже полного сгорания. Это вкратце. На деле таких зон получится не две, а чуть больше. Но об этом позднее.

Первая из них служит для испарения масла, далее полученные пары смешиваются с воздухом и запускается процесс уже полного сгорания. Это вкратце. На деле таких зон получится не две, а чуть больше. Но об этом позднее.

В такой схеме приходится по отдельности организовывать поступление кислорода для горения в каждую из зон. В начале процесса требуется некоторый недостаток воздуха. Потом — переизбыток. И еще важно обеспечить тщательное перемешивание воздуха с горючими парами. Желательно, без использования каких-то механических приводов. Все должно работать автономно и совершенно независимо от внешних источников энергии.

Для обеспечения таких условий в гаражных печах применяют схемы с испарительными чашами. Собственно, принцип известен давно и использовался в знаменитом керогазе. Но в той конструкции стоял фитиль, а он, как уже говорилось, для транспортировки отработки в зону горения годен ограниченно.

Самое простое — снабжение устройства топливом и регулировка его поступления. Самый простой способ оказался и самым эффективным. Это обычная двухступенчатая капельница. Можно, конечно, организовать и прямую подпитку печи из расходного бака, но возникнут сложности с визуальным контролем и пожарной безопасностью. Двухступенчатая система с разрывом более безопасна.

Самый простой способ оказался и самым эффективным. Это обычная двухступенчатая капельница. Можно, конечно, организовать и прямую подпитку печи из расходного бака, но возникнут сложности с визуальным контролем и пожарной безопасностью. Двухступенчатая система с разрывом более безопасна.

Как поставить печке капельницу

Капельная система очень проста. К зоне горения подводится металлическая трубка с косым срезом. Это питательная игла. Она закрепляется над небольшим металлическим резервуаром — испарительной чашей. Топливо к трубке поступает по гибкому шлангу, на другом конце которого закреплена воронка.

В воронку отработка капает примерно из такой же иглы, гибкой трубкой соединенной с расходным резервуаром. В магистраль между расходной емкостью и второй иглой ставится запорный кран, регулирующий объем поступления отработки или перекрывающий его совсем.

Такой разрыв позволяет обезопасить всю конструкцию от пожара — разрыв между воронкой и второй иглой работает как противопожарный и не передаст горение от печи к емкости с отработкой.

Эрзац-фитиль

Подача по каплям очень удобна даже при модернизации других систем и переводе их на отработку. Скажем, такой капельницей часто дополняют обычные «буржуйки» — примитивные металлические печки, рассчитанные на дрова. При этом отработка подается непосредственно на топливо, и получается эффект стеариновой свечи. Дрова в этом случае играют роль фитиля, а роль паров стеарина достается отработке. Увеличивается теплоотдача конструкции, расход твердого топлива заметно снижается. И с точки зрения горения масло усваивается неплохо — никакой сажи и копоти на выходе из трубы.

Из этой цепи дрова можно вовсе исключить. Роль распределяющей поверхности тогда стоит доверить кирпичной крошке. Неплохо ведет себя крошка из огнеупорного шамотного кирпича марки ША или бакора. Чуть хуже по результату — их красный керамический собрат.

Такая фитильная система несовершенна, но позволяет легко модернизировать старые печи и перевести их на отработку. Просто на под топки ставится чаша с фитильным наполнителем, к которой подводится игла питающей системы. И все, печь начинает успешно работать на отработке.

Источник: [urlspan]cotlix.com[/urlspan]. Капельное питание печей.

Печь с дожиговой камерой и вторичным воздухом

Печи с дожиганием топлива в особой камере лишены недостатков фитильных. Для простоты объяснения их принципа действия, рассмотрим каждый узел по отдельности.

Представим себе некую металлическую емкость — что-то вроде коробки из-под обуви, только из металла. Сама она будет служить топкой, а ее дно — испарительной чашей.

Сама она будет служить топкой, а ее дно — испарительной чашей.

В крышке коробки прорезают два отверстия. На одном из них крепят патрубок. Второе закрывают сдвижной шторкой или дверцей-лючком на шарнире. Шарнирная дверца нужна для разжигания печи, визуального контроля процессов внутри топливника и регулировки объема вторичного воздуха.

Отработка в такой камере будет сгорать, но не до конца. Часть ее от тепла, полученного за счет все того же неполного сгорания, расщепится на более легкие соединения. Так что, продукты сгорания и распада отработки уйдут в патрубок, на который надета вертикальная толстостенная труба со множеством сквозных отверстий в стенках — дожигатель. Хотя его с таким же успехом можно назвать и смесителем.

Отверстия в стенках дожигателя нужны для подвода вторичного воздуха — теперь его требуется избыток для сгорания испарившейся отработки и продуктов пиролизного распада.

На выходе из дожигателя, на пути горячих газов ставят стальную пластину. Иногда ее зовут рассекателем, но на деле такая перегородка работает как разделитель, отгораживающий зону кислородного горения от объема, в котором уже задействованы окислы азота (азотные соединения довольно капризны и ядовиты). Конечно, этой пластиной можно и пренебречь, но тогда сгорание получится менее полным, а выхлоп будет более токсичным. Камера, в которой стоит эта перегородка, носит название вторичной.

Иногда ее зовут рассекателем, но на деле такая перегородка работает как разделитель, отгораживающий зону кислородного горения от объема, в котором уже задействованы окислы азота (азотные соединения довольно капризны и ядовиты). Конечно, этой пластиной можно и пренебречь, но тогда сгорание получится менее полным, а выхлоп будет более токсичным. Камера, в которой стоит эта перегородка, носит название вторичной.

Источник: [urlspan]clubpechnikov.ru[/urlspan]

Стоит отметить, что для обогрева палаток или небольших объемов иногда собирают мини-версии таких печей. Главное их отличие заключается в отсутствии вторичной камеры. Но, чтобы сгорание происходило все же максимально полно, конфигурация основных элементов немного изменена.

Для обеспечения нужных условий на топливник ставится увеличенная труба дожигателя. В первую очередь, увеличена его высота — порядка метра против прежних 40–50 сантиметров. В таком случае, для азотного окисления отводится уже верхняя часть дожигателя. А чтобы все процессы успевали завершиться в этом объеме и не уходили в трубу, скорость потока резко сокращают, для чего у дожигателя на входе и выходе делают воронкообразные расширения. Проходя через относительно тесный переход из топливника и попадая в расширенный объем дожигателя, газы резко сбавляют скорость, что позволяет и химическим реакциям пройти в полном объеме.

Проходя через относительно тесный переход из топливника и попадая в расширенный объем дожигателя, газы резко сбавляют скорость, что позволяет и химическим реакциям пройти в полном объеме.

После вторичной камеры (или расширенного дожигателя) все еще горячие газы направляются в трубу. Но температура их высока, поэтому та нагревается очень сильно. Чтобы снять с конструкции больше тепла, трубу обычно стараются пустить на какое-то время горизонтально — для более полного теплообмена.

Второй вариант решения проблемы — установка на входе в трубу теплообменника в виде развитого оребрения (как у радиатора) или монтаж принудительного вентилятора, улучшающего и съем тепла с тела печи, и конвекцию в помещении. Важно понимать, что устанавливать теплообменники или системы интенсивного обдува на вторичную камеру или дожигатель нельзя!

Как запускают печь

Технология запуска довольно проста. Сначала готовят небольшой факел из ветоши, пропитанной все той же отработкой. Включают капельную подачу. Как только масло стало поступать на дно испарительной чаши, через смотровое окошко зажженный факел помещают в зону горения. Через какое-то время отработка в топливнике загорится, и факел можно будет убрать. Как вариант — вместо факела небольшая порция соляры грамм в пятьдесят на дно испарителя. Но только не бензина, керосина, газойля или иного легкого горючего!

Включают капельную подачу. Как только масло стало поступать на дно испарительной чаши, через смотровое окошко зажженный факел помещают в зону горения. Через какое-то время отработка в топливнике загорится, и факел можно будет убрать. Как вариант — вместо факела небольшая порция соляры грамм в пятьдесят на дно испарителя. Но только не бензина, керосина, газойля или иного легкого горючего!

Сначала печь примется коптить, но постепенно, как только температура в дожигателе поднимется до нужного минимума, сгорание станет полным, и из трубы станут выходить, главным образом, водяные пары без сажи.

По этой причине нельзя устанавливать систему интенсивного съема тепла на дожигатель — если он остынет, печь перестанет работать, как нужно! Поэтому все теплообменники — только выше вторичной камеры.

Хотя некоторый компромисс все же возможен. Например, установить немного в стороне бытовой вентилятор и направить поток воздуха от него на трубу дожигателя. Это не охладит существенно печь, но заметно улучшит распределение теплого воздуха по помещению.

Это не охладит существенно печь, но заметно улучшит распределение теплого воздуха по помещению.

Интересно, что такую печь иногда приспосабливают для бани. Конечно, не в качестве каменки и получения пара в парилке — там все же умнее придумать что-то более экологичное — а для подготовки горячей воды.

В принципе, для подобных целей можно задействовать стандартный водогрейный бак для банных сэндвич-дымоходов. Его ставят сразу за вторичной камерой. Хотя есть более радикальный метод — расположить свернутый спиралью теплообменник вокруг трубы дожигателя. Но! Поскольку сильное охлаждение этого элемента недопустимо, теплообменник монтируют с зазором в 4–5 сантиметров. Это не даст радикально остыть узлу, а лучистого тепла будет вполне достаточно для прогрева воды. Важно, конечно, помнить о доступе кислорода через отверстия в дожигателе. Поэтому сильно плотно монтировать теплообменник тоже не стоит.

Форсируем печь: наддув

Как и в любом печном сооружении, в капельной системе все радикальные изменения конструкции сводятся к вопросам общей компоновки. И, оставив неизменным принцип работы, можно серьезно изменить габариты и внешние формы печи. Правда, для таких изменений потребуется небольшой вентилятор или импеллер. А лучше — два. Причем одинаково подойдет бытовая модель и автомобильный аналог.

И, оставив неизменным принцип работы, можно серьезно изменить габариты и внешние формы печи. Правда, для таких изменений потребуется небольшой вентилятор или импеллер. А лучше — два. Причем одинаково подойдет бытовая модель и автомобильный аналог.

Главное изменение коснется иглы подачи. Теперь капельница будет заводиться не сбоку топки, а сверху, через коаксиальную трубу, внешняя оболочка которой так же оснащается массой отверстий. Только теперь зона дожигания окажется не внутри этой трубы, а снаружи.

В такой схеме с наддувом первичный и вторичный воздух подается по одной трубе. Только первичный в зону горения уходит через зазор между иглой и мембраной, закрывающей низ коаксиала, а вторичный — все через те же отверстия в стенках. Только, как и говорилось, поток имеет обратное направление.

Вентилятор наддува тут обязателен. В противном случае, печь не выйдет на заданный режим, да и риск попадания продуктов горения в атмосферу отапливаемого помещения велик. Но есть и преимущество — со стенок печи теперь можно снимать тепло уже без прежних ограничений. Как правило, для этого печь заключают в кожух, а воздух между этой рубашкой и корпусом печи прогоняют вторым вентилятором — для более интенсивного теплообмена.

Как правило, для этого печь заключают в кожух, а воздух между этой рубашкой и корпусом печи прогоняют вторым вентилятором — для более интенсивного теплообмена.

Источник: [urlspan]gidpopechkam.ru[/urlspan]

Собираем материал на постройку

Прелесть такой печи в том, что особых ограничений на форму ее основных элементов нет. Поэтому в дело можно пустить какие-то готовые изделия, отслужившие свой век, а можно и создать всю печь заново, с нуля.

Для дымоходов подходят стандартные одно- и многоконтурные сэндвич-трубы из магазинов, занимающихся вентиляцией и каминами. Там же можно присмотреть хомуты для их монтажа, гибкие подводки, термостойкие герметики и набивки.

На тело печи стоит подобрать что-то из термостойкой нержавейки (что сложнее) или нечто толстостенное, с толщиной стенок не менее 5 мм (что проще), поскольку конструкция греется неравномерно, а некоторые ее участки раскаляются до свечения. Трубу для дожигателя лучше поискать с толщиной стенок в 10 мм — более субтильный вариант придется быстрее менять.

Мастера не признают каких-то единых стандартов. Кто-то делает печи из листового металла, кто-то берет искомое в металлоломе. Встречаются печи с корпусами из сваренных стальных штампованных автомобильных колесных дисков, но никак не с меньшим успехом можно воспользоваться старыми баллонами от фреона или природного газа.

Только стоит помнить, что в последних содержится газовый конденсат, избавиться от которого придется заранее и с должной осторожностью. Обычно для этого снимают вентиль и редуктор, затем выдерживают открытыми несколько дней на свежем воздухе. Потом баллон несколько раз заполняют водой и оставляют на сутки. И так до тех пор, пока конденсат не уйдет, о чем станет сигнализировать запах. Точнее, его отсутствие.

В сети можно найти много ознакомительных видео, рассказывающих об истории создания и эксплуатации капельных печей на отработки. Почти все мастера, лично построившие удачные варианты, отмечают, что далеко не всегда получается с первого раза попасть точно в цель. Приходится что-то переделывать, улучшать, регулировать, менять. И по итогам получается очень эффективный и надежный обогреватель, способный при собственных скромных габаритах быстро прогреть большую площадь.

Приходится что-то переделывать, улучшать, регулировать, менять. И по итогам получается очень эффективный и надежный обогреватель, способный при собственных скромных габаритах быстро прогреть большую площадь.

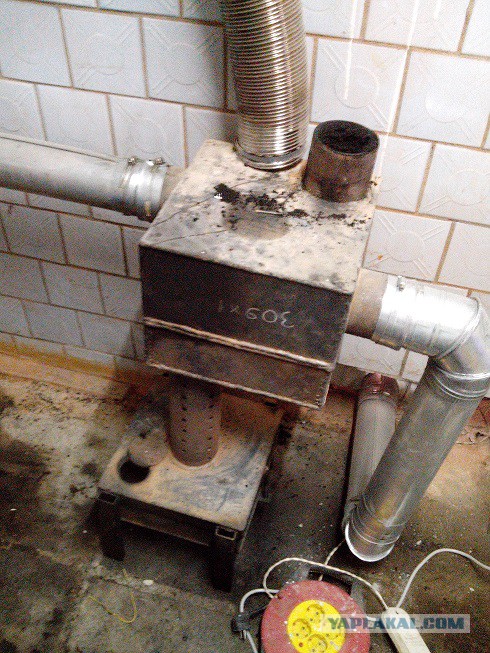

Вот пример такой конструкции, многократно менявшейся, но все же доведенной до ума. В обзорах подробно рассказано о принципе работы, способах чистки и оптимальном соотношении всех элементов отопительной установки.

https://www.youtube.com/playlist?list=PLv-Sc2dApE_KNpMODtxmESOZFbSffGmxP

Часто задаваемые вопросы об интеллектуальном испарителе| BioChromato, Inc.

-Умный испаритель-

В1: Что такое умный испаритель?

A1: Это испаритель, который испаряет растворитель из пробы. В сочетании с вакуумным насосом образец концентрируется путем всасывания при пониженном давлении, но наша запатентованная заглушка Spiral Plug предназначена для концентрирования без толчков.

Q2: Как это работает?

A2: В нашем испарителе применяется первый в мире метод концентрирования «вакуумно-вихревое концентрирование». Это простой способ, когда спиральная заглушка с канавкой устанавливается на горлышко контейнера и начинает всасываться вакуумным насосом. Воздух, поступающий из канавки во время вакуумного отсоса, создает вихревой поток воздуха в контейнере, образец перемешивается силой, а увеличенная площадь поверхности эффективно ускоряет испарение растворителя. Эта страница также будет полезна для дальнейшего понимания. (Как работает интеллектуальный испаритель?)

Это простой способ, когда спиральная заглушка с канавкой устанавливается на горлышко контейнера и начинает всасываться вакуумным насосом. Воздух, поступающий из канавки во время вакуумного отсоса, создает вихревой поток воздуха в контейнере, образец перемешивается силой, а увеличенная площадь поверхности эффективно ускоряет испарение растворителя. Эта страница также будет полезна для дальнейшего понимания. (Как работает интеллектуальный испаритель?)

Q3:Как это может быть «без ударов»?

A3: Поскольку канавка выгравирована на поверхности спиральной заглушки, а внутри контейнера поддерживается низкий вакуум, давление не снижается настолько, чтобы растворители кипели. Кроме того, воздух, поступающий из канавки, создает спиральный воздушный поток и сильно перемешивает образец. Таким образом, риск наткнуться сведен к минимуму. Вспучивания не произойдет, если растворитель не нагрет до температуры, близкой к температуре кипения. Эта страница также будет полезна для дальнейшего понимания. (Как работает интеллектуальный испаритель?)

Эта страница также будет полезна для дальнейшего понимания. (Как работает интеллектуальный испаритель?)

Q4: Что-нибудь подготовить для начала испарения?

A4: Контейнеры для выпаривания, вакуумный насос и вакуумный шланг. Настройте их с помощью Smart Evaporator, и он готов к работе.

Q5: Какие применимые контейнеры?

A5: Контейнеры с внутренним диаметром горлышка 4-24 мм и высотой 120 мм или менее. Вы также можете использовать микропробирки или флаконы, чтобы не переносить образцы из одного контейнера в другой. Контейнеры следует подготовить отдельно самостоятельно.

Q6: Могу ли я испаряться в азотной среде?

A6:Да. Этот испаритель предназначен для продувки азотом. Источник азота следует подготовить отдельно самостоятельно.

Q7:Где я могу удалить газообразный азот?

A7: На задней стороне испарителя Smart Evaporator имеется соединительный порт для газовой трубки. Газовая трубка с внешним диаметром φ6 мм может использоваться в качестве стандартной, но, пожалуйста, свяжитесь с нами, если вы хотите использовать трубки других размеров.

Газовая трубка с внешним диаметром φ6 мм может использоваться в качестве стандартной, но, пожалуйста, свяжитесь с нами, если вы хотите использовать трубки других размеров.

Q8: Нужен ли нам азот для испарения?

A8: №. Smart Evaporator позволяет испаряться без подачи азота. В этом случае нормальный воздух проходит вдоль канавки на спиральной заглушке, перемешивая пробу. Пожалуйста, выберите предпочитаемый режим испарения.

Q9: Должен ли я использовать нагреватель для испарения?

A9: №. Поскольку источник питания нагревателя и насоса разделены, процесс испарения может осуществляться без добавления тепла. Однако во время концентрирования происходит конденсация, когда температура растворителя снижается из-за теплоты испарения, поэтому для повышения эффективности концентрирования рекомендуется поддерживать температуру растворителя выше комнатной температуры.

Q10: Как пользоваться обогревателем?

A10:Поместите прилагаемые алюминиевые шарики в нагревательный элемент на основном блоке. Вставьте кабель питания на задней панели в розетку и установите температуру с помощью панели управления температурой. Дисплей показывает температуру дна нагревателя, поэтому она отличается от температуры поверхности шарика.

Q11:Что делать, если трубка испортится?

A11:Вы можете заменить его новым. Мы предоставляем новые трубки в качестве расходных материалов (продаются отдельно), и это видео поможет узнать, как заменить трубку.

Q12: Какие устройства есть в вашей линейке? Каковы соответствующие необязательные элементы?

A12:В настоящее время существует четыре различных типа интеллектуальных испарителей. На соответствующих страницах продуктов вы можете проверить их дополнительные элементы.

Evaporator & Crystallizer-A.H. Lundberg Systems

Skip to ContentEvaporator & Crystallizerahl2017-09-15T21: 32: 31+00: 00

AT A.H. различные критерии, чтобы предложить вам правильное решение. Это связано с работой со всеми типами жидкостей и систем, от предварительных испарителей до концентраторов и кристаллизаторов с высоким содержанием твердых частиц.

Наши конструкции включают в себя:

-

Испарители для черного ликера в целлюлозной и бумажной отрасли

-

Концентраторы в отрасли по уточнению сахара

-

Кристалларизаторы для восстановления.

-

Очистка загрязненной воды путем испарения после продувки котлов в нефтегазовой промышленности

Испаритель

Очистка потоков сточных вод путем испарения может предоставить промышленным предприятиям возможность улавливать и повторно использовать практически все потоки жидких отходов.

Технология испарителя варьируется от трубчатых до пластинчатых, внутри и снаружи, вверх, вниз или затопленных. Системы могут состоять только из одного эффекта или включать несколько эффектов. В процесс могут быть включены механическая рекомпрессия паров (MVR), внешние подогреватели продукта и многоступенчатые конденсаторные системы.

Особенности конструкции AHL:

-

Трубчатая конструкция для снижения требований к техническому обслуживанию.

-

Вентиляция принудительного неконденсируемого газа.

-

Инновационная сегрегация конденсата.

-

Высокоэффективные сепараторы уноса для уменьшения уноса химикатов и получения более чистого дистиллята.

-

Контроль пенообразования.

-

Интеграция систем отпарки конденсата.

Испаритель MVR

AHL предлагает одноступенчатые испарители с падающей пленкой с механической рекомпрессией пара (MVR) для управления процессом испарения. Испарители MVR используются там, где нет постоянного доступа к пару низкого давления. Повторное сжатие и повторное использование пара/паров, произведенных из самого щелока, используется в качестве источника тепла для управления процессом выпаривания. «Пусковой пар» требуется для запуска процесса испарения, но его можно прекратить, как только испаритель MVR начнет работать стабильно. Все испарители MVR оснащены высокоэффективными каплеуловителями, встроенными или внешними по отношению к каждому испарителю.

Испарители MVR используются там, где нет постоянного доступа к пару низкого давления. Повторное сжатие и повторное использование пара/паров, произведенных из самого щелока, используется в качестве источника тепла для управления процессом выпаривания. «Пусковой пар» требуется для запуска процесса испарения, но его можно прекратить, как только испаритель MVR начнет работать стабильно. Все испарители MVR оснащены высокоэффективными каплеуловителями, встроенными или внешними по отношению к каждому испарителю.

Доступные материалы конструкции включают нержавеющую сталь 316L, аустенитную нержавеющую сталь с высоким содержанием никеля, дуплексную нержавеющую сталь и химически активные металлы, такие как титан.

Многоступенчатый испаритель

Там, где имеется заводской пар, AHL предлагает многоступенчатые испарительные системы для таких услуг, как концентрирование черного щелока на заводах по производству крафт-целлюлозы. Эта технология была предпочтительным выбором в таких отраслях, как целлюлозно-бумажная промышленность, производство этанола, концентрирование этиленгликоля и переработка сахара. Эффективное использование пара улучшается с увеличением количества эффектов в системе многоступенчатого испарителя для выполнения одной и той же функции (экономия испарителя), требуется тщательный анализ капитальных затрат системы по сравнению с эксплуатационными затратами.

Эффективное использование пара улучшается с увеличением количества эффектов в системе многоступенчатого испарителя для выполнения одной и той же функции (экономия испарителя), требуется тщательный анализ капитальных затрат системы по сравнению с эксплуатационными затратами.

По сравнению с одноступенчатыми испарителями, приводимыми в действие механической рекомпрессией пара, системы многоступенчатых испарителей работают при значительно меньшей электрической нагрузке при той же функции испарения. Многоступенчатые испарители могут быть выполнены в виде с падающей пленкой , с восходящей пленкой (также называемой длинной вертикальной трубой) или с затопленной принудительной циркуляцией .

Система предварительного выпаривания с использованием многокорпусного испарителя

В системах предварительного выпаривания используется малое количество отработанного тепла для выпаривания слабого щелока, удаления основной массы ТРС и ЛОС из конденсата перед основной линией выпарного аппарата. Помимо использования отработанного тепла, одним из основных преимуществ системы предварительного испарения является отделение конденсата.

Помимо использования отработанного тепла, одним из основных преимуществ системы предварительного испарения является отделение конденсата.

Модификация и оптимизация испарителя

Компания AHL специализируется на модификации испарителей для существующих систем. Модификации испарителя направлены на увеличение производительности, повышение экономичности, увеличение времени работы между очистками и уменьшение уноса щелока. Некоторые примеры включают:

-

Удаление тумана из испарителя

-

Отделение конденсата

-

Улучшенная технология теплопередачи (REX)

Свяжитесь с AHL, чтобы узнать, какие модификации испарителя возможны и наиболее выгодны для вашей установки.

Кристаллизатор

Предпочтительная технология компании A.H. Lundberg для концентрирования или кристаллизации твердых веществ из раствора или рассола –

Затопляемый кристаллизатор с принудительной циркуляцией .

Полное обессоливание сточных вод и нулевой сброс жидкости возможно за счет дополнительной ступени испарительной кристаллизации растворенных загрязнений, что дает заводу возможность утилизировать только твердые отработанные соли.

В кристаллизаторах используются отдельные сосуды для корпуса нагревателя и паровой головки с модифицированным кожухотрубным теплообменником для нагревателя, обычно ограниченным однопроходным потоком рассола или жидкости на трубной стороне корпуса нагревателя кристаллизатора. Рассол (или раствор), близкий к пределу насыщения, подается в нагреватель-кристаллизатор и пропускается через трубную часть нагревателя. Пар подают в кожух нагревателя кристаллизатора, чтобы нагреть рассол выше точки кипения. Когда перегретый солевой раствор затем поступает в паровую головку кристаллизатора, часть жидкости испаряется в виде чистого пара и извлекается в виде чистого конденсата, в результате чего соляной раствор концентрируется в суспензию. Часть концентрированной суспензии соляного раствора выгружается из системы кристаллизатора в фильтр-пресс для извлечения кристаллов соли.