делаем станок для гибки листового металла

- Конструкция листогибочного станка

- Предварительная сборка

- Проверка станка на работоспособность и доводка

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

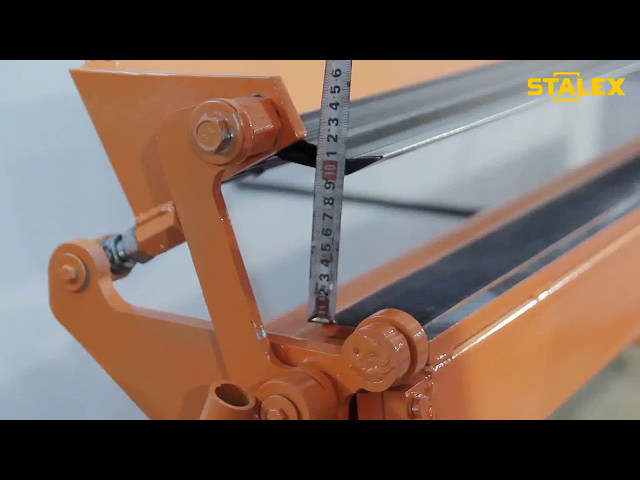

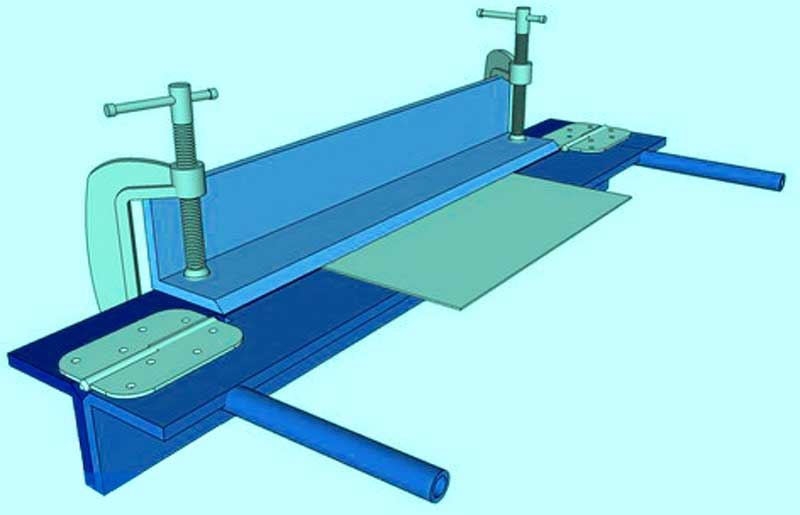

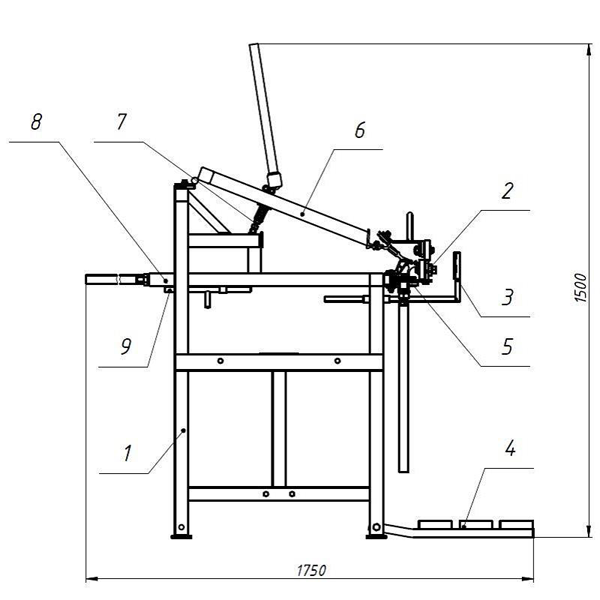

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

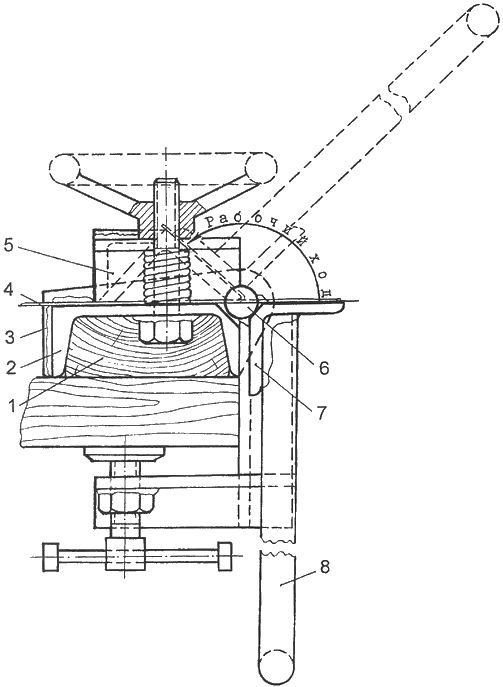

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

- Подготавливаем петли и балки

- Соблюдая соосность, подгоняем выемки

- Привариваем петли с двух сторон

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

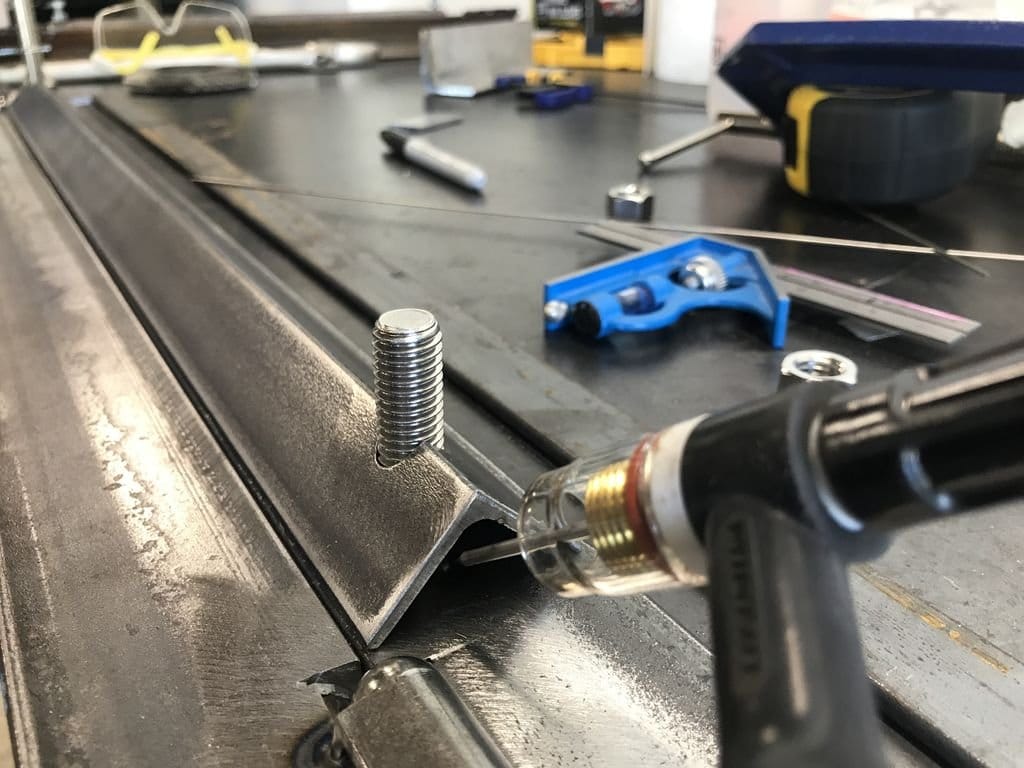

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами- Привариваем гайку болта к укосинам

- Привариваем крепежную пластину

- Устанавливаем пружину

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле. - Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

как сделать самодельный гибочный станок

Арматурные стержни различных профилей, диаметров и классов прочности – металлоизделия, необходимые при возведении монолитных и монолитно-сборных фундаментов. Арматура повышает устойчивость бетонных конструкций к растягивающим нагрузкам. Для усиления угловых бетонных элементов в соответствии с нормативной документацией необходимо применять только гнутые стержни.

Требования к гибке арматурных стержней

Для гибки арматуры большого сечения используют мощные станки заводского производства, для стержней небольшого сечения можно применять ручные устройства, изготовленные своими руками. Такие самодельные приспособления вполне подходят для изгибания монтажных петель, крючков, лапок. Устройства-самоделки используются для изгибания прутов диаметров не более 14 мм при необходимости гибки небольших партий арматуры. Чаще всего популярны среди частных застройщиков.

Для сохранения рабочих характеристик прутов при их изгибании соблюдают следующие условия:

- Угол сгиба не должен быть меньше 90°.

- Радиус скругления в месте сгиба – не менее 10-15 диаметров.

- Применяемое оборудование должно соответствовать диаметру обрабатываемых стержней и классу прочности арматурной стали, иначе на внутренней стороне полученного угла могут образоваться складки, а на наружной – трещины. Также важными моментами являются: правильная настройка приспособления и надежная фиксация стержня.

Не рекомендуется практиковать народные методы с применением высокотемпературного воздействия, включающие следующие этапы:

- надрез болгаркой места сгиба арматурного стержня;

- подогрев места сгиба паяльной лампой или другим источником открытого огня;

- гибка на требуемый угол.

При использовании такого метода в месте изгиба снижаются механические характеристики из-за надрезов и воздействия высоких температур. При воздействии нагрузок на такой стержень он может разрушиться. Если в проекте нет разрешения на применение подобного способа гибки, использовать его не рекомендуется.

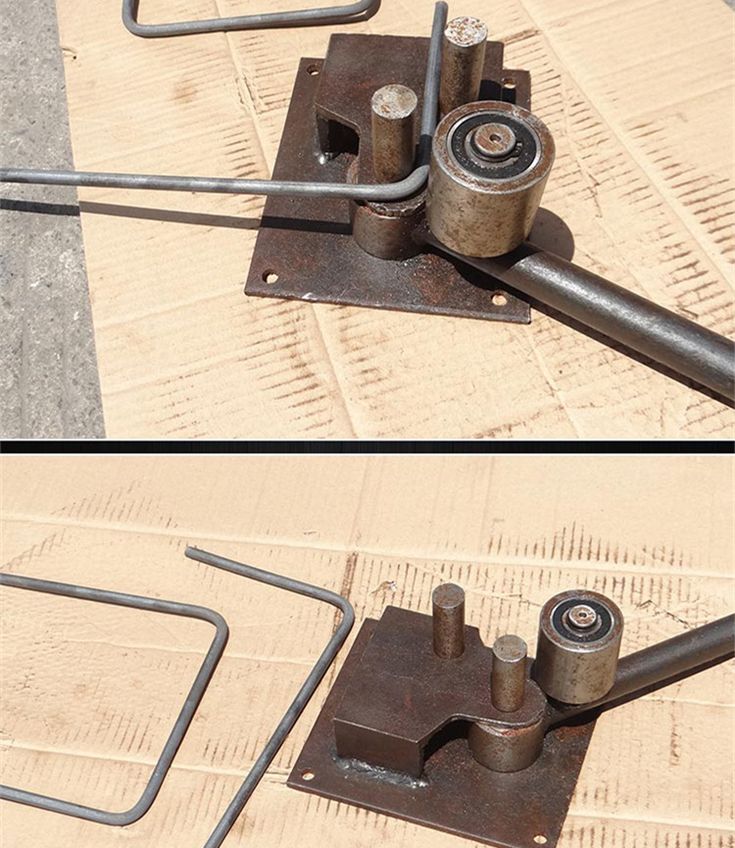

Принцип действия станков для гибки арматуры

Принцип работы гибочных станков самостоятельного и заводского производства примерно одинаков:

- металлоизделие размещается между центральным и упорным пальцем;

- посредством гибочного пальца прут изгибают под заданным в проекте углом;

- гибка может осуществляться в правую или левую сторону.

В устройствах с мехприводом имеется вращающийся диск, на котором фиксируют центральный и изгибающий пальцы. В зазор между ними укладывают пруток. Стержень одним концом упирается в ролик, который стационарно крепится на корпусе. При вращении диска гибочный палец воздействует на арматурный стержень, который изгибается на требуемый угол вокруг центрального валика.

Как сделать станки для гибки арматуры простейшей конструкции?

Простейшее приспособление – кусок швеллера с прорезями. На таком примитивном устройстве можно изгибать стержни диаметром до 8 мм с достаточно большим радиусом угла гибки. Процедура гибки требует приложения серьезных физических усилий.

Для самостоятельного изготовления более сложного гибочного устройства понадобятся: стальной уголок 40х40 мм, деревянный брусок, крепежные элементы. Собрать такой самодельный станок для гибки арматуры несложно, но подходит он только для гибки прута малого сечения, в основном для изготовления монтажных петель и других изделий из арматуры с гладкой поверхностью.

Этапы проведения работ:

- уголок разрезается на 2 части;

- в одной из частей изготавливаются отверстия под саморезы, затем этот отрезок крепится к деревянному бруску;

- вторая часть – подвижная, крепится на брусок болтом, выполняет функции рычага.

Использование этой конструкции не обеспечивает высокую производительность и требует приложения значительных физических усилий.

Подобная конструкция может быть выполнена не на брусе, а на швеллере или профильной трубе. Максимальный диаметр обрабатываемых арматурных стержней – 14 мм.

Схема станка для гибки арматуры из двух стальных труб

С помощью этого устройства можно изгибать арматурные изделия даже большого сечения. Чем больше сечение стержней, которые требуется согнуть, тем длиннее должны быть трубы. Диаметр труб – 1/2-3/4″.

Этапы гибки:

- один край арматуры вставляют в первый отрезок трубы, а второй – надевают на свободный край стержня;

- один из отрезков трубы фиксируют в тисках, вкапывают в землю, для полной надежности бетонируют;

- второй отрезок трубы загибают вверх на требуемый угол.

Более надежными и высокопроизводительными являются электромеханические станки заводского производства. Гибочный механизм приводится в действие с помощью электропривода. Максимальные диаметры арматурных стержней, на которые рассчитано устройство, указываются в маркировке. Для ускорения процесса можно приобрести станок, выполняющий две операции: рубку в размер и гибку.

Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

- Ограды, перила для лестниц и балконов — тоже можно сделать своими руками

- Козырек над крыльцом методом холодной ковки

- Перила для крыльца — украшение, а не исключительно утилитарное приспособление

- Можно сделать беседку и кованную мебель

- Ворота смотрятся волшебно

Содержание статьи

- 1 Какие вообще устройства используются

- 2 Самодельные «Улитки»

- 3 Торсионный станок

- 4 Видео про самодельные приспособления и станки для холодной ковки

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики.

Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилениемНа столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улиткиЧасто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для пруткаДалее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Видео про самодельные приспособления и станки для холодной ковки

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

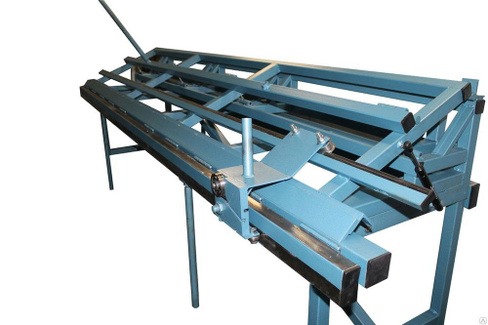

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Содержание

1 Что такое листогибочный станок

1.1 История технического развития

2 Виды листогибов

2.1 Простые ручные

2.2 Пневматические

2.

3 Гидравлические

3 Гидравлические2.4 Электромеханические

2.5 Механические

3 Изготовление листогибочного станка своими руками

4 Подготовка к работе

4.1 Пошаговый процесс изготовления

5 Техника безопасности

6 Преимущества и недостатки самодельных и покупных моделей

6.1 Таблица: сравнение листогибов разных производителей

6.2 Видео по теме: листогибочный станок своими руками

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

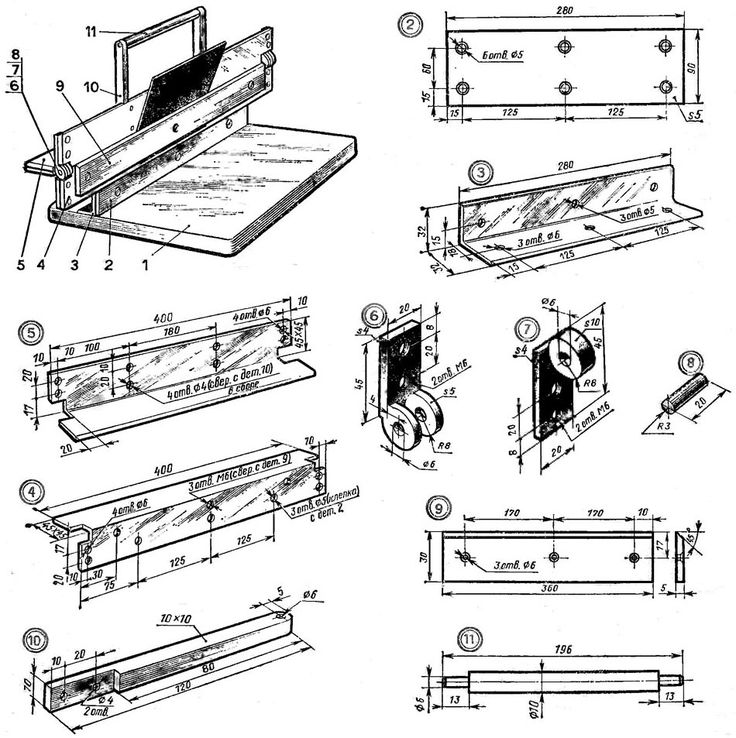

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

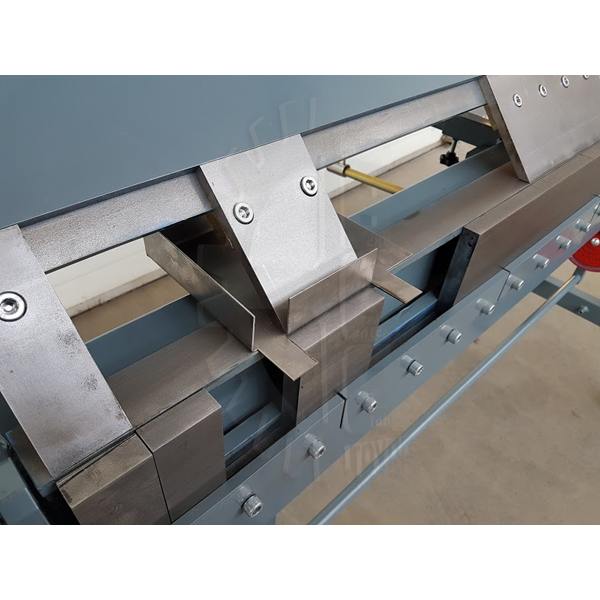

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части.

Диаметр такого отверстия должен немного превышать размеры болта.

Диаметр такого отверстия должен немного превышать размеры болта. Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) м.) | Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

- Автор: Владимирович75

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Как самостоятельно собрать станок гибочный для арматуры

Содержание

- 1 Систематизация арматуры

- 2 Принцип гибки

- 3 Агрегаты и устройства для гибки арматуры

- 4 Гибочный станок собственного производства

- 5 Гибочное устройство из швеллера

- 6 Полезные отличия перед заводскими аналогами

В ходе строительных или хозяйственных работ может потребоваться станок для гибки арматуры. Это приспособление широко применяется в металлопрокате. Приобретение гибочной установки потребует немало денежных средств, что не каждому человеку по карману. Поэтому был придуман ручной самодельный вариант такого устройства для арматурного материала.

Это приспособление широко применяется в металлопрокате. Приобретение гибочной установки потребует немало денежных средств, что не каждому человеку по карману. Поэтому был придуман ручной самодельный вариант такого устройства для арматурного материала.

Кроме того, изготовлением гибочного устройства, созданным собственноручно, интересуются многие строители, работающие с небольшим количеством металлической арматуры.

Содержание

- Систематизация арматуры

- Принцип гибки

- Агрегаты и устройства для гибки арматуры

- Гибочный станок собственного производства

- Гибочное устройство из швеллера

- Полезные отличия перед заводскими аналогами

Систематизация арматуры

В нашем государстве выпуск арматурного материала контролируется ГОСТ 52544-2006. В соответствии с данным стандартом, арматурой называется металлический прут с определенным сечением, который имеет гладкую поверхность либо профиль. Поперечник профиля варьируется от 4 до 80 мм, а длина может достигать 12 метров.

Строительная арматура применяется для упрочнения железобетонных плит и устройств, требующих наличие металлического прутка.

Арматурному пруту присваивают 6 категорий:

- А1. Эта разновидность прута имеет сечение от 4 до 40 мм. Используется в строительстве в качестве связующего элемента.

- А2. Прутик имеет периодический профиль. Поперечник от 10 до 80 мм.

- А3. Инструмент строительства обладает рифленостью. Диаметр варьируется в значении 6-40 мм. Наиболее востребованная категория и широко применяется в строительном секторе при возведении зданий и сооружений.

- А4. Группа ограничена в зоне применения, так как имеет сечение 10-32 мм. Как правило, используется для работ по сварке.

- А5. Группа повышенной устойчивости. Поверхностный слой – рифленый, а поперечник прутка составляет 6-40 мм. Используют в основном в качестве несущих элементов конструкции.

- А6. Категория рабочих прутков. К этой группе металлических материалов подходит любая сварка.

Основная область использования – строительство высотных и объемных зданий.

Основная область использования – строительство высотных и объемных зданий.

Принцип гибки

Сгибание арматуры – деформация металлического прута под контролем, вследствие чего изменяется ось заготовки. Для больших объемов изготовления используются специальные механические гибочные станки для металлической арматуры, имеющие высокий уровень производительности. Но в бытовых условиях использование подобного оборудования нецелесообразно, поэтому для дома лучше сделать свой инструмент, то есть арматурогиб своими руками.

Порядок работы гибочного станка для арматуры:

- фиксация металлического материала;

- определение точки сгиба. Эта область должна располагаться на опорном ролике.

- искривление прута.

При сгибании металлических прутьев, применяемых для армирования, необходимо знать, как осуществлять процесс гибки, чтобы инструмент строительства не утратил свою прочность.

Основные ошибки, допускаемые при сгибании металлических армированных прутов:

- заостренный угол изгиба.

- в области сгиба делается надрез с помощью болгарки;

- нагревание участка сгиба.

Агрегаты и устройства для гибки арматуры

Строительные технологии постоянно совершенствуются, а с ними и методы обрабатывания металлических поверхностей. Практически все устройства работают одинаково. Существенное различие моделей кроется в конструкционных особенностях и допустимым поперечником сгибаемого прутка.

Каждый гибочный станок, включая самопальный станок для гибки армированного прута, строится по следующему правилу: металлический прут устанавливается между основным и упорным валом, а посредством гибочного ролика — пруток подвергается деформациям под нужным углом. Стоит отметить, что положение для изгиба арматуры осуществляется в разное направление. Радиус изгиба контролируется упорным роликом, в результате чего весь прут не деформируется.

Схема подвижной частиСхема неподвижной частиУстройства, предназначенные для сгибания металлического прутка, включая самодельные образцы, подразделяются на два типа – механизированные и ручные станки для гиба арматуры.

Основой «механических» станков служит диск вращения, на котором крепятся пальцы (основной и упорный). Между этими рабочими органами существует свободная область, в которую помещается сгибаемый прут. Он упирается в ролик, который крепко закреплен на корпусе установки. При вращательном движении диска палец изгиба оказывает давление на армированный материал и сгибает его вокруг центрального ролика.

В зависимости от назначения гибочный станок для арматуры группируют следующие виды:

- Легкая категория. Изгиб прутков поперечником от 3 до 20 мм.

- Тяжелая группа. Сечение возделываемых прутков 20-40 мм.

- Сверхтяжелая. Используется инструмент строительства сечением 40-90 мм.

Если возникает потребность изгиба металлического прута под разными угловыми точками, то оптимальным вариантом выбора оборудования будут служить гидравлические устройства. Этот универсальный станок для гибки арматуры позволяет создавать изгиб прута без дефектов. Допустимый угол сгиба подобного оборудования достигает 180 градусов.

На рынке современного оборудования представлен огромный ассортимент гибочных станков для арматуры, включая образцы переносного типа. Данные приспособления для гибки элементарны в эксплуатации, доступны в цене. Гнутье металлического прута можно осуществлять как посредством специализированного оборудования, так и используя стандартный трубогиб, который монтируется на слесарных столах.

Подобные устройства легко создаются своими руками дома. Однако они имеют некоторые ограничения. Устройства не обладают высокой производительностью и предназначены для прутьев не более 15 мм. Они в основном применяются в малоэтажном частном строительстве.

Выбирая гибщик арматуры, необходимо опираться на два главных аспекта – это допустимый диаметр сгибаемого прута и производительность установки.

Гибочный станок собственного производства

Конструкция подобных установок обладает элементарностью. Поэтому создание подобного оборудования своими руками не считается сложной. Перед изготовлением настоятельно рекомендуется изучить чертежи готовых приспособлений для сгиба арматуры.

Поэтому создание подобного оборудования своими руками не считается сложной. Перед изготовлением настоятельно рекомендуется изучить чертежи готовых приспособлений для сгиба арматуры.

Базовым элементом станка считается несущая металлическая опора. К ней посредством сварки крепится уголок либо прут круглого сечения. Если в планах работ предусматривается сгиб толстых металлический прутков (6 — 12 мм), то опорные ножки станины должны намертво быть закреплены на полу.

Если предусматривается создать переносной станок для гибки арматуры, то конструктивные составляющие гибочного станка устанавливаются надежно на массивной плите, которая также должна быть хорошо зафиксирована. Фиксация производится посредством болтов либо специальных штырей при помощи сварочного оборудования.

Еще один вариант самодельного устройстваВторостепенным элементом конструкции при создании гибочного оборудования считается поворотная площадка. К ней присоединяют два штыря и рукоять. Центральный и гибочный ролики должны между собой находиться на определенном расстоянии. Этот проем выбирается исходя от допустимого поперечника арматуры, которая будет гнуться на этом самодельном оборудовании. Также следует отступать на несколько сантиметров от края. Подобный прием позволит плавно распределить нагрузку гибочной системы. После окончательного закрепления элементов, по границам заготовки срезается фаска под острым углом в 45 градусов.

Этот проем выбирается исходя от допустимого поперечника арматуры, которая будет гнуться на этом самодельном оборудовании. Также следует отступать на несколько сантиметров от края. Подобный прием позволит плавно распределить нагрузку гибочной системы. После окончательного закрепления элементов, по границам заготовки срезается фаска под острым углом в 45 градусов.

Важно знать, что в строительстве следует уделять особое внимание процессу сваривания изделий. От этой операции очень многое зависит, в том числе и качественные характеристики конструкции. В связи с этим, чтобы качество работ соответствовало высокому уровню, следует гибочное оборудование закрепить в слесарных тисках. По возможности сварочные соединения заменяются болтовыми креплениями. Это необходимо для возможного переноса устройства на новое место монтажа.

Гибочное устройство из швеллера

Подобная установка для сгибания арматуры своими руками немного отличается от других станков и принцип ее действия несколько иной. Чтобы зафиксировать арматурную деталь, в системе ставится упорный механизм и металлическое звено, выступающее в роли основного штифта. Далее устанавливается подвижный компонент системы с добавлением специального рычага и осью загиба. Поворотный механизм позволяет сгибать поверхность прутка на нужный угол вокруг металлического фиксатора, помещенного в центре. Конструкция подобной модели станка с легкостью сгибает арматурные детали с большим сечением.

Чтобы зафиксировать арматурную деталь, в системе ставится упорный механизм и металлическое звено, выступающее в роли основного штифта. Далее устанавливается подвижный компонент системы с добавлением специального рычага и осью загиба. Поворотный механизм позволяет сгибать поверхность прутка на нужный угол вокруг металлического фиксатора, помещенного в центре. Конструкция подобной модели станка с легкостью сгибает арматурные детали с большим сечением.

Загибочный механизм арматуры своими руками из швеллера создается быстро, достаточно 2-3 часов свободного времени. Эксплуатация приспособления значительно проще, чем сгибание прутка посредством тисков. Рассмотрим распространенный вариант реализации станка.

На землю устанавливаются 2 металлических опорных основания. К ним посредством сварки присоединяется метровый швеллер. К верхнему участку швеллера крепятся 2 уголка. Это требуется для упора арматуры. Рычагом в конструкции являются две металлические трубы, сваренные между собой под углом в 90 градусов. На звено, расположенное горизонтально, устанавливается удлиняющее устройство. Вертикальный участок остается неизменным, он применяется для прохождения оси. В результате — действие рычага усиливается, поэтому к нему приваривается уголок для фиксации заготовки.

На звено, расположенное горизонтально, устанавливается удлиняющее устройство. Вертикальный участок остается неизменным, он применяется для прохождения оси. В результате — действие рычага усиливается, поэтому к нему приваривается уголок для фиксации заготовки.

Стоит отметить, что уровень уголка и верхний участок станины должны соответствовать. Для создания оси используется прут сечением 30 мм. Чтобы избежать проворачивания оси гнутьем, нижняя зона осевого прута должна иметь квадратную форму. Проем аналогичной формы вырезается и в швеллере.

Полезные отличия перед заводскими аналогами

Устройства для гибки арматуры своими руками обладают рядом достоинств перед стационарными агрегатами заводского происхождения. Среди данных характеристик выделяют: элементарность конструкции в целом нет необходимости больших финансовых вливаний, мобильность, не требуется источник электропитания.

Получается, что затратив несколько часов на станок для арматуры, создается элементарный, но результативный инструмент для домашнего мастера. Используя самодельный станок можно создать требуемый угол изгиба, что дает преимущество даже над механическим образцом установки.

Гибочный станок для арматуры своими руками

В повседневной жизни при осуществлении строительных мероприятий, периодически требуются работы, требующие гибочных работ из такого строительного материала, как арматурные стержни. Руками сгибать такой толстый материал очень сложно.

Именно поэтому и был придуман гибочный станок для арматурного материала. Такое приспособление получило широкое распространение в металлопрокате и достигло промышленных масштабов. Покупка дорогостоящего оборудования многим не по карману, однако, нашёлся выход из ситуации. Был создан самодельный гибочный агрегат, чтобы упростить многим людям работу с металлом.

Содержание

- 1 Основные понятия и область применения

- 1.1 Классификация арматуры

- 1.1.1 На сегодняшний день производится 6 различных классов арматуры

- 1.1.2 Разновидности

- 1.1.3 Конструкция самодельного гибочного станка

- 1.1.4 Процесс сборки станка для сгиба арматуры

- 1.1.5 Общие отзывы и подведение итогов

- 1.1.6 Видео обзоры

- 1.1 Классификация арматуры

Гибочный станок предназначен для сгибания арматуры различного диаметра и металлических прутков, для придания материалу необходимую форму. Применяется такое оборудование, как в промышленности, так и быту. С его помощью можно изготавливать теплицы. Широко используется при армировании фундаментов и бетонных конструкций. Если вам необходимо изготовить элементы декора из металлических стержней, то такое оборудование сослужит верным инструментом.

Прежде чем мы начнём знакомиться с самим станком, необходимо ознакомиться с классификацией арматуры.

Классификация арматуры

Арматура

В нашей стране существует обязательный ГОСТ 52544 — 2006 по созданию арматурного прута. Согласно ему арматурой принято считать металлический прут с круглым сечением, а также имеющим гладкую поверхность или поверхность с периодическим профилем. Диаметр прута колеблется от 4 мм до 80 мм, а длина его достигает 12 метров.

Согласно ему арматурой принято считать металлический прут с круглым сечением, а также имеющим гладкую поверхность или поверхность с периодическим профилем. Диаметр прута колеблется от 4 мм до 80 мм, а длина его достигает 12 метров.

Основное предназначение этого элемента металлопроката является усиление железобетонных конструкций, а также сооружений, требующих присутствия арматурного стерж

На сегодняшний день производится 6 различных классов арматуры

А 240 (А 1)

Этот вид имеет гладкую поверхность с диаметром от 4 мм до 40 мм. Применяется в качестве связующего и распределительного компонента конструкции.

А 300 (А 2)

Этот класс имеет поверхность с периодическим профилем. Диаметр колеблется от 10 мм до 80 мм.

А 400, А 500 (А 3)

Такая арматура имеет рифлёную поверхность. Диаметр варьируется от 6 мм до 40 мм. Такой класс арматурного стержня очень востребован в строительстве. Применяется при возведении жилых домов, офисных зданий.

А 600 (А 4)

Область применения такой продукции ограничена, поэтому и диаметр их также ограничен от 10 мм до 32 мм. Применяется этот класс для сварочных работ. В основной состав такой арматуры входит низколегированная, термоупрочнённая сталь.

Применяется этот класс для сварочных работ. В основной состав такой арматуры входит низколегированная, термоупрочнённая сталь.

А 800 (А 5)

Этот класс отнесён к классу повышенной прочности. Поверхность рифленая, диаметр сечения возрастает от 6 мм до 40 мм. Такие стержни используются при формировании сварных конструкций, в качестве стандартных и несущих элементов.

А 1000 (А 6)

Относится к классу рабочих прутьев. Именно к этому классу подойдёт любая сварка. Область применения — возведение высотных зданий, габаритных сооружений. Низколегированная сталь допускает сечение от 6 мм до 32 мм.

Теперь, когда нам известен материал с названием арматура, можно перейти к ознакомлению со станком, его устройством и работой.

Совет: Перед тем, как начинать работу, обязательно нужно ознакомиться с классами арматуры и их предназначением. Только после этого можно начинать запланированные работы.

Разновидности

В металлопрокатном деле различают всего несколько видов гибочного оборудования для арматурных стержней:

Механические устройства

Станок для гибки арматуры

В основу механики этого оборудования входит диск, совершающий вращательные движения. На поверхности диска расположены центральный и изгибающий пальцы, с имеющимся между ними нужным зазором, в котором будет размещаться необходимый для работы металлический прут. Когда диск производит вращательное движение, арматура зажимается между двумя роликами и под действием силы вращения сгибается по плоскости центрального пальца. Такие станки могут одновременно сгибать несколько металлических прутьев.

На поверхности диска расположены центральный и изгибающий пальцы, с имеющимся между ними нужным зазором, в котором будет размещаться необходимый для работы металлический прут. Когда диск производит вращательное движение, арматура зажимается между двумя роликами и под действием силы вращения сгибается по плоскости центрального пальца. Такие станки могут одновременно сгибать несколько металлических прутьев.

Ручные станки

Самодельный гибочный станок

Их можно отнести к группе переносных приспособлений вашего инструментария. Такие станочки имеют крайне маленький вес, их можно установить в любом месте и на ровной поверхности. Конечно, на таком устройстве будет невозможным сгибать арматуру большого диаметра. Такая конструкция агрегата довольно проста и не требует больших затрат.

Станки, оснащённые электрическими приводами

Стационарный станок дли гибки арматуры

Этот вид устройства относится к промышленным станкам. Именно на таком осуществляется производство гнутых изделий серийного масштаба. Производительность агрегата очень высока. На совершение одной операции по сгибанию прута уходит всего 10 секунд. В данном случае допускается работа со всеми диаметрами арматуры. В свою очередь, такие станки разделяются на три вида:

Производительность агрегата очень высока. На совершение одной операции по сгибанию прута уходит всего 10 секунд. В данном случае допускается работа со всеми диаметрами арматуры. В свою очередь, такие станки разделяются на три вида:

Оборудование для легкой арматуры

Диаметр ограничивается 20 миллиметрами.

Оборудование для тяжёлой арматуры

В этом случае можно использовать диаметр от 22 миллиметров до 40.

Оборудование для сверхтяжёлой арматуры

Допустимый интеграл диаметров от 40 мм до 80 мм.

Стационарные станки достаточно мощные и потребляемая электроэнергия привода может достигать 5 кВт в час. Однако вес такой машины составляет порядка 400 килограмм. Что делает этот механизм неподвижным. Огромным плюсом этой машины является её полная автоматическая работа.

При этом, оператор прикладывает минимальное количество усилий. Самым главным моментом в эксплуатации такого агрегата является его жёсткая стационарность. Т.е. его положение должно быть строго отцентрировано и располагаться на ровной поверхности.

Когда разновидности гибочного оборудования разобраны по полочкам, пора ознакомиться с конструкцией гибочного инструмента.

Конструкция самодельного гибочного станка

Ручной-станок

Само по себе гибочное устройство очень просто по своей конструкции и не требует грандиозных затрат. Мы рассмотрим конструкцию, названную в честь И. С. Замкова. Такое приспособление имеет всего 11 элементов своего сооружения:

Корпус станка

Основание станка, на которое осуществляется сборка всего устройства.

Плита

Именно плита соединяет основание и механизмы на всём сооружении.

Ролики, расположенные на осевом пальце и упоре

На закреплённые пальца одеваются те самые ролики, которые и будут в процессе работы осуществлять действие на арматуру.

Сухарь надетый на загибающий палец

Тот же самый упор, который не даст скользить заготовке и работа будет благополучно выполнена.

Планка

На ней располагаются загибающий палец и рукоять для осуществления физической нагрузки.

Рычаг

Та же самая рукоять, с помощью которой будут производиться гибочные движения.

Загибающий палец

Расположен на планке и принимает главную роль в сгибе арматурного стержня.

Осевой палец

Вокруг данного пальца будут производиться все сгибания. Он необходим для придания заготовке правильной и равномерной формы.

Упор

Упорный палец, о который будет упираться арматура в процессе работы.

40 миллиметровый ролик

Используется в том случае, если необходимо произвести сгибание стержня диаметром от 6 мм до 8 мм.

28 миллиметровый ролик

Этот ролик применяется в случае, если диаметр прута составляет от 10 мм до 14 мм.

Исходя из вышеописанного, такой инструмент может собрать каждый желающий, не имея специального образования.

Совет: Перед началом сборки вашего изобретения, необходимо найти в интернете, либо в другой литературе подходящие чертежи, с помощью них можно собрать именно тот инструмент, который будет соответствовать вашим требованиям.

Процесс сборки станка для сгиба арматуры

Процесс сгибания арматуры

Совет: Если вы хотите, чтобы ваш агрегат стоял на определённом месте, то желательно за ранее подготовить фундамент, чтобы будущий станок стоял ровно.

Итак, начнём.

Первым делом

Необходимо сделать станину, или основание станка. Когда она готова, на металлическую плиту приваривается осевой палец. Далее сварочным аппаратом сваривается со станиной.

Отдельно

Изготавливается рукоять с пятаком, на котором будет расположен загибающий палец и отверстие под центральный палец. На плиту приваривается упорный палец. Пальцы должны быть расположены таким образом, чтобы благополучно расположить между ними арматуру. На пальцы одеваются втулки (ролики).

Совет: Если ваш выбор технических характеристик станка будет оставаться неизменным, то поверх всех трёх пальцев можно приварить пятаки. Это обеспечит защиту от соскакивания роликов во время работы.

На этом процесс сборки можно заканчивать и пробовать согнуть первую арматуру.

Общие отзывы и подведение итогов

В интернете существует огромное множество различных отзывов о данном виде инструмента. Каждый высказывает своё мнение. Однако, любые строительные работы, где применяется арматура, становятся тяжёлыми, а порой и невыполнимыми задачами.

По своей сути, этот инструмент обычный трубогиб, который устроен по такому же принципу. Можно сделать соответствующий вывод, что данное оборудование крайне необходимое в работах с использованием арматурных стержней. Так что, если вы планируете сгибать арматурные прутья, то обязательно приобретите сгибатель арматуры.

Видео обзоры

Видео обзор самодельного гибочного оборудования для арматуры:

Видео обзор работы гибочного станка:

Видео обзор работы заводского агрегата:

Как сделать Roller Bender

Как сделать Roller Bender

- Post Автор: Vijay Suthar

- Post.

Роликовый гибочный станок – это механическое устройство или приспособление с тремя роликами, которые используются для формирования дуги окружности из металлического стержня или стержня. Ролики свободно вращаются вокруг трех параллельных осей, расположенных с равномерным шагом по горизонтали. Два внешних ролика захватывают нижнюю часть материала, в то время как внутренний ролик, положение которого регулируется, прижимает верхнюю часть материала.

В этом механизме после того, как стержень первоначально вставлен в приспособление, средний ролик вручную опускается и прижимается к стержню или стержню с помощью винтового механизма. Это вызывает пластическую и упругую деформацию стержня или стержня.

Основной проблемой, с которой сталкиваются люди, занимающиеся различными металлическими проектами, является гибка металлических деталей. Причина, по которой эта проблема возникает во время этих проектов, заключается в том, что для изгиба металлических деталей требуется большое давление, прочность и точность. Есть много машин, которые можно использовать для достижения этой цели, но стоимость очень высока. Поэтому решил сделать для себя. Конструкция этого роликогибочного станка более удобна для всех, относительно доступна по цене, чрезвычайно полезна и наполнит чувством радости и удовлетворения людей, которые хотят продуктивно проводить свое время.

Используемые детали:

- Канал L-образного сечения шириной 1,25”*1,25” (толщина 5 мм) длиной 9 дюймов для основания

- Канал L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) длиной 5”

- L — Секционный канал шириной 1,25”*1,25” (толщина 5 мм) длиной 2”

- 2 Кол-во металлических деталей 2”*7” (толщина 10 мм)

- Металлическая деталь 2”*2” (толщина 10 мм)

- Металлическая деталь 5 ”*2” (толщина 10 мм)

- Металлическая деталь 5”*1” (толщина 5 мм)

- 4 Подшипники № 6301-2RS

- Болт M12 (длина 5 дюймов) с 2 гайками

- Болт M10 (длина 3 дюйма) с гайкой

- 3 болта с шестигранной головкой M12 (длина 3 дюйма) с гайками

- 5 болтов с шестигранной головкой M8 (длина 1 дюйм) )

- 2 болта с внутренним шестигранником M4 (длина 1 дюйм)

- Цилиндрический металлический элемент (диаметром 1,5 дюйма) с отверстием 12,5 мм Шаг, чтобы сделать роликовый гибочный станок, это резка всех металлических частей до нужного размера.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства. Этап 2: Сборка всех режущих частей

Это второй шаг изготовления вальцового станка, сборка всех режущих частей. Для сборки деталей я использовал болты с шестигранной головкой, для сборки режущих частей я не делал никаких сварных швов. 4 подшипника прикреплены к основанию (швеллер L-образного сечения 1,25”*1,25” (толщина 5 мм), длина 9 дюймов для основания), металлическая деталь 5”*2” (толщина 10 мм) и 2 металлических детали 2”*7” (толщина 10 мм) с помощью шестигранных болтов M12 (длина 3 дюйма).

Реклама

Также прикрепите швеллер L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) и длиной 5” с другой стороны металлических деталей размером 2”*7” с помощью 4 болтов с внутренним шестигранником M10.

Следующим шагом является сборка болта M12 (длина 5 дюймов) с 2 гайками и средним роликом (цилиндрическая металлическая деталь (диаметром 1,5 дюйма) и отверстием 12,5 мм).

Этот болт M12 обеспечивает винтовое соединение для ручного опускания и прижатия среднего ролика к стержню или стержню, а в конце прикрепите ручку для вращения среднего ролика.

Рукоятка крепится к среднему ролику с помощью 2 болтов с внутренним шестигранником М4 (длиной 1 дюйм). Я использовал болт M10 (длина 3 дюйма) с гайкой, металлическую деталь 5 дюймов * 1 дюйм (толщина 5 мм) и деревянную цилиндрическую деталь для изготовления ручки.

Реклама

Шаг 3: Готов к использованию

Теперь роликогибочный станок готов к использованию. В этом механизме после того, как стержень первоначально вставлен между тремя роликами, средний валик вручную опускается и прижимается к стержню или стержню с помощью винтового устройства. Это вызывает пластическую и упругую деформацию стержня или стержня.

Стержень между тремя роликами примет форму кубического многочлена, который приближается к дуге окружности. Затем три ролика вращаются, перемещая планку вместе с ними. Для каждого нового положения часть стержня между тремя роликами принимает кубическую форму, измененную конечными условиями, накладываемыми соседними участками стержня. Когда достигается любой конец стержня, сила, приложенная к центральному ролику, постепенно увеличивается, вращение вала меняется на противоположное, и по мере продолжения процесса прокатки форма стержня становится более близкой к дуге окружности, постепенно, в течение ряда проходов, необходимых для доведения дуги стержня до нужного радиуса.

Для лучшего понимания посмотрите видео ниже.

Объявление

Теги: самодельный вальцегибочный станок, самоделки, самодельный вальцегибочный станок, сделать вальцовый станок, металлогибочный станок, гибочный станок, металлообработка проекты

Гибочный станок своими руками

Приветствую жителей нашего сайта !

Прочитав статью до конца, вы узнаете, как сделать интересную самоделку.

Это будет приспособление, которое поможет вам в работе с листовым металлом. Будем делать листогибочный пресс. Это такой станок, представляющий собой станок, развивающий усилие, используемое в производственных целях, в основном для гибки изделий из листового металла. Точнее, сделаем приставку к прессу, который будет выполнять функцию гибочного станка.

Это будет приспособление, которое поможет вам в работе с листовым металлом. Будем делать листогибочный пресс. Это такой станок, представляющий собой станок, развивающий усилие, используемое в производственных целях, в основном для гибки изделий из листового металла. Точнее, сделаем приставку к прессу, который будет выполнять функцию гибочного станка.

Для создания сегодняшней самоделки нужна целая куча разного металлолома.

Но начнем, пожалуй, с этой 12-мм металлической пластины, которую предварительно нужно очистить от ржавчины.

Это можно сделать с помощью щетки, установленной на кофемолке. Как видите, железяка приобрела совсем другой вид.

Теперь нанесите разметку для сверления отверстий.

Сверлим деталь и приступаем к сверлению отверстий.

Так как металл довольно толстый (напомню, что толщина металлической пластины 12 мм), для начала нужно использовать сверло меньшего диаметра.

Сначала берем сверло на 6 мм.

Сначала берем сверло на 6 мм.

Что ж, теперь вы можете взять десятку лучших.

И обратите внимание, что используемый автором сверлильный станок оснащен мотором от шуруповерта и довольно неплохо справляется с этой задачей, главное не перегружать мотор.

Задача отличная.

Далее мы обрежем резьбу в этом отверстии. Для этого смазываем режущую кромку шпаги, вставляем ее в только что просверленное отверстие и начинаем медленно вращать, срезая тем самым резьбу. Автор обрезает резьбу м12.Теперь разберите стойку, чтобы снять шток. Будьте предельно осторожны при разборке стойки, так как внутри много масла, и оно может быть под давлением.

Стержень удален. Далее нужно разметить подвой ровно пополам и начать его резать. Делать это нужно медленно, просто постепенно вращая приклад.

А теперь нам нужен токарный станок.

Нарезаем резьбу м12. Для этой цели автор использует самодельное устройство, которое он сделал из старых автозапчастей и цепей от велосипеда.

Теперь приступим к изготовлению втулок.

Так как диаметр втулок изначально был немного меньше, то пришлось их расточить.

Конечно, в этом случае можно было бы обойтись и без использования токарного станка, просто подобрав трубу нужного диаметра.

Теперь от уголка со стороной 100 мм отрезаем заготовку длиной 445 мм и шириной 80 мм. Автор делает это болгаркой.Затем необходимо заточить одну из кромок под углом 90 градусов для полученной заготовки. В подъезд снова идет мясорубка. Надо постараться сделать это максимально аккуратно.

Процесс довольно долгий и однообразный, но не будем никуда спешить и постараемся сделать это красиво и максимально аккуратно.

Вот и все. Все компоненты для сборки инструмента готовы.

Приступим непосредственно к процессу сборки приставки к прессу, который, как вы помните, будет играть роль гибочного станка. Давайте, наконец, соберем его вместе с вами и, конечно же, протестируем.

Для усиления всей конструкции автор предварительно сварил уголки между собой.

Теперь можно окончательно приварить уголки к основанию. Автор сделал несколько прихваток. Теперь он снимает деталь и окончательные сварные швы.

А теперь покрасим, косметика, так сказать. Красить будем эмалью по ржавчине с молотковым эффектом. Автор выбрал черный.

В итоге получаем вот такую красоту.

Все размеры данной самоделки не актуальны, так как она изготавливалась специально для этого пресса (пресс в авторской мастерской).

Но давайте все же вспомним, из чего все это было сделано.

Но давайте все же вспомним, из чего все это было сделано. Необходимые материалы:

1. Основание (из листа металла 12 мм)

2. Два уголка по 25 мм

3. Кусок уголка со стороной 100 мм

4. Шток (от переднего амортизатора амортизатор)

5. Втулки — 2 шт

6. Пружины клапанов — 4 штТакже автор использовал следующие инструменты и приспособления:

1. Болгарка

2. Сварочный аппарат

3. Токарный станок

4. Меч

5. Сверлильный станок

6. Черная эмаль по ржавчине с молотковым эффектомВот, пожалуй, и весь материал и инструменты, которые потребуются для сборки этой самоделки. Ну, а теперь попробуем это дело.

Вот так выглядит наша самоделка при установке на пресс.

Испытания начнутся, пожалуй, с небольшой полоски стали толщиной 2 мм.

С листочкой листогиб справляется без особой нагрузки. Но теперь задача значительно усложнилась.

Попробуем согнуть нержавейку уже толщиной 3 мм.

Попробуем согнуть нержавейку уже толщиной 3 мм. Как видите, с этой задачей он справляется без особых проблем. Так что друзья, с помощью этого листогиба и вашей фантазии можно сделать много разнообразных и полезных самоделок.

Спасибо за внимание. До скорого!

Видео:

САМОПРОИЗВОДСТВЕННЫЙ ГИБОЧНЫЙ СТАНОК МОДЕЛИСТ-КОНСТРУКЦИЯ

Категории Наша мастерская

Сгибающие листы — это устройства, специально разработанные для гибки тонких металлов в формы, которые используются в различных приложениях, таких как кондиционеры и т.д. Эта статья поможет вам сконструировать листогибочный станок средней сложности работы, если вы из тех, кто предпочитает все делать самостоятельно.

Шаг 1

Выберите достаточно прочные материалы, которые удовлетворят ваши потребности в процессе. Стальная пластина 0,6 см с фиксацией позволит согнуть 14 стальных пластин длиной около 0,9 м. Это размер для этого устройства. Вот перечень некоторых материалов, используемых для построения осточертело:

- ¼ Лист стальной холоднокатаный, одна штука 7Х42, другая 14Х48;

- ¼ «X2» уголок, два 14 дюйма, один кусок 42 дюйма, другой – 48;

- Стальная труба 0,6 см длиной около 18 дюймов;

- Стальные болты 1/2″X1 1/2″ с гайками и шайбами, по 4 штуки;

- 1/2 ″ x1 1/2 ″ Стальные гладкие стержни, вам понадобится 2.

Шаг 2

Зона с разреза края квадратные и гладкие. Приложите лист шириной 14 дюймов к пилочке или верстаку — так все детали будут закреплены.

Шаг 3

Поместите лист (7 дюймов на 42 дюйма) на 14-дюймовый лист с передними краями и одинаковым расстоянием с каждого конца.

Зажмите листы, если вы хотите предотвратить их движение во время последующих шагов. Шаг 4 и готовьте их на тарелке шириной 7 дюймов. Они будут выполнять роль зажимной петли при сборке гибочного станка.

Зажмите листы, если вы хотите предотвратить их движение во время последующих шагов. Шаг 4 и готовьте их на тарелке шириной 7 дюймов. Они будут выполнять роль зажимной петли при сборке гибочного станка. Шаг 5

Поместите 42-дюймовую пластину с 2-дюймовым уголком поверх 7-дюймовой пластины, поместите ее в центр угла между двумя концами центр листа и сварить на месте однодюймовый шов на расстоянии 20,3 см друг от друга. Это будет напрягать пластину, когда металлическая часть сжимается.

Шаг 6

Предварительно 2 отверстия на месте двух 14-дюймовых деталей: одно возле переднего края пластины шириной 14 дюймов, а другое возле заднего края. Расположение этих болтов не точное, но было бы лучше, если бы они были расположены на одной линии друг с другом и на каждом конце. Установите болты на 1,3 см в каждое отверстие и неплотно прикрутите уголок к пластине.

Ступень 7

Выемка на каждом конце под углом 1,3 см, шириной 1,3 см и глубиной 2,5 см, предназначена для размещения пальцев. Их точное расположение определяется выравниванием гибочного станка, как вы узнаете позже, но вы должны быть в состоянии разместить их 2 стержня в центре угла. 9Шаг 8 железный угол. Сюда впишутся шарнирные болты.

Шаг 9

Приварите один из гладких стержней к одной из выемок, которые вы сделали в этой области. Это должно простираться до ¾ дюйма (или более) конца угла. Держите его максимально прямо к углу железного уголка — так он сможет свободно вращаться после установки.

Шаг 10

Установите штифт, просто предварительно вставив его в отверстие, которое вы желали проинформировать. Затем сделайте линию с отверстием на противоположном конце. Затем приварите его к уголку железной булавки.

Шаг 11

Вставьте стальную трубу шириной 5/16 дюйма и глубиной 2 дюйма, чтобы она скользила вниз по верхнему углу . Поместите его в центр угла и приварите на место. 9Шаг 12 образом, с высокой степенью жесткости. Шаг 13 Это позволит вам замедлиться и скользить по кускам листового металла между 7- и 14-дюймовыми пластинами, удерживая болты и вращая направляющую трубку, чтобы согнуть металл.

Еще один вариант гибочного станка показан на схеме.

Трубогибочный станок Отчет по проекту PDF

Содержание

Щелкните здесь для загрузки

Проектирование и изготовление трубогибочного станка | Машиностроительный проект | Получите тему и идеи механических проектов для изучения и исследования. мы предоставляем самый широкий список машиностроительных проектов прошлого года , чтобы помочь студентам, исследователям и инженерам в их исследованиях и разработках.