Печь на отработанном масле своими руками

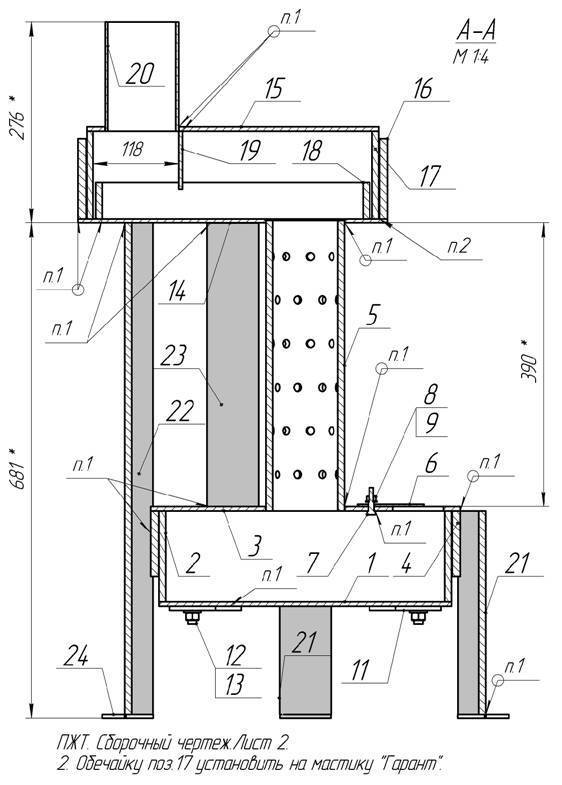

Как сделать своими руками: чертеж

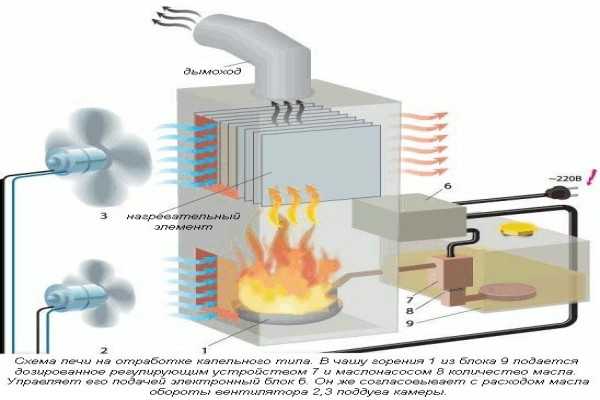

Печи на отработанном масле известны своей доступностью — сделать прибор не составит труда человеку, имеющему навыки сварки. Чтобы выбрать схему изготовления, предварительно рассчитывают размеры помещения — для небольшого гаража или мастерской достаточно будет компактного агрегата простой схемы. Если устройство должно выполнять добавочные функции, например, использоваться для нагрева воды, лучше выбрать схему с поддувалом. Капельная подача топлива сделает любой тип печи безопасным и удобным в обслуживании.

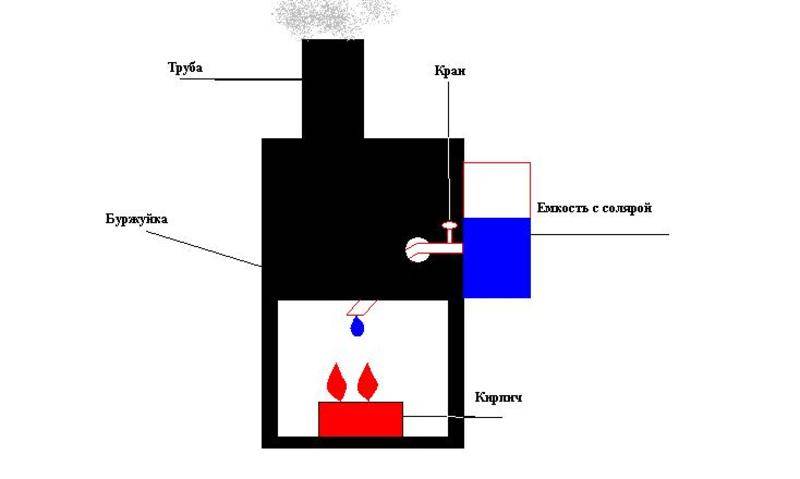

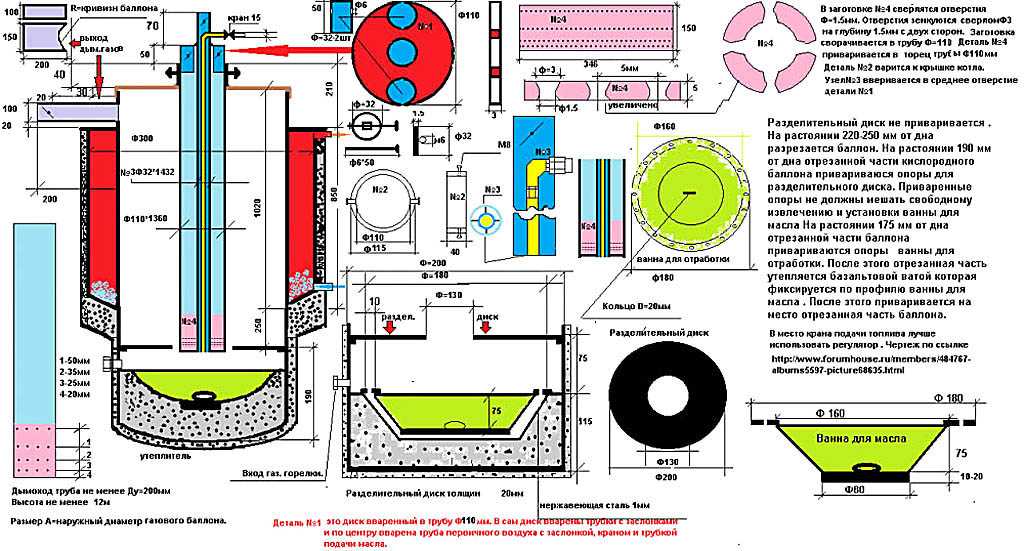

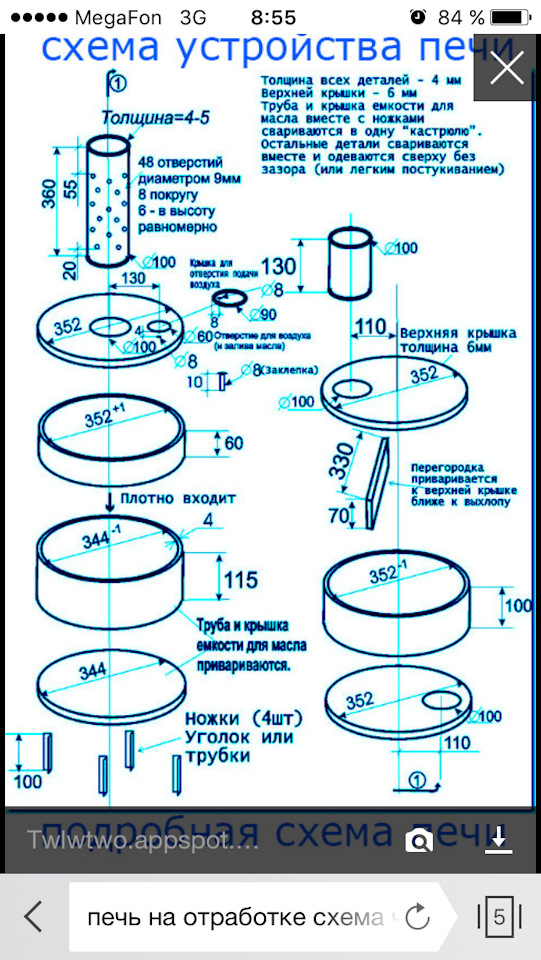

Фото 1. Чертеж обычной печи на отработанном масле и ее деталей. Размеры указаны в миллиметрах.

Материалы и инструменты

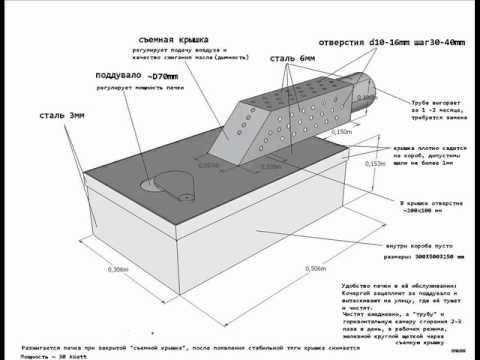

Для изготовления стандартной конструкции размером 70х40х30 см сгодится металлолом, обрезки труб, газовые баллоны. Чтобы сделать обычную печь небольшой мощности, подойдёт сталь толщиной 5—6 мм. Из инструментов понадобится болгарка с дисками по металлу и сварочный аппарат с соответствующими средствами защиты (маска и перчатки), перфоратор для того, чтобы просверлить отверстия в трубе.

Порядок работы

Перед началом изготовления выбирают место — учитывается удобный лаз для дымохода. Далее, стены, пол и потолок закрывают негорючим материалом. В технических помещениях, где стены и пол выполнены из камня и кирпича, термоизоляция поможет направить поток тепла внутрь помещения. Изготовление и установку производят в следующем порядке:

- С помощью болгарки вырезаются части нижней и верхней камеры. По размерам лучше придерживаться стандарта — ширина/длина — 30—40 см, высота — 10—15 см.

- В заготовках вырезаются отверстия для поддувала, дымохода, соединительной трубы.

- Свариваются нижняя и верхняя камеры.

- Ко дну нижней камеры привариваются ножки (подойдут металлические уголки).

- Изготавливается соединительная труба — отрезается кусок длиной 36 см, в нём высверливаются отверстия диаметром 1 см (шесть рядов по 8 шт.).

- Труба приваривается к нижней камере.

- Устанавливается верхняя камера, приваривается к соединительной трубе.

- К верхней части камеры приваривается отвод дымохода.

Для того чтобы укрепить конструкцию, верхняя и нижняя камера дополнительно совмещаются опорным прутом (подойдёт негнущийся отрезок толстой стали). Это снизит нагрузку на соединительную трубу и исключит опасность её деформации при нагреве.

Возможные сложности

При самостоятельном изготовлении часто допускаются ошибки, которые отражаются на эффективности работы устройства:

- неправильное размещение — поверхности прибора сильно нагреваются, есть возможность воспламенения находящихся рядом предметов, обшивки;

- расположение устройства на сквозняке создаёт пожароопасную ситуацию;

- чересчур большая верхняя камера вызывает понижение температуры, так как приток кислорода недостаточен для интенсивного горения;

- отсутствие фильтрации топлива приводит к засорению трубы дымохода, наличие примесей вызывает опасность воспламенения, взрыва.

Если соблюдать все правила изготовления и монтажа, печь на отработке не создаст потенциально опасных ситуаций.

Делаем капельный отопитель

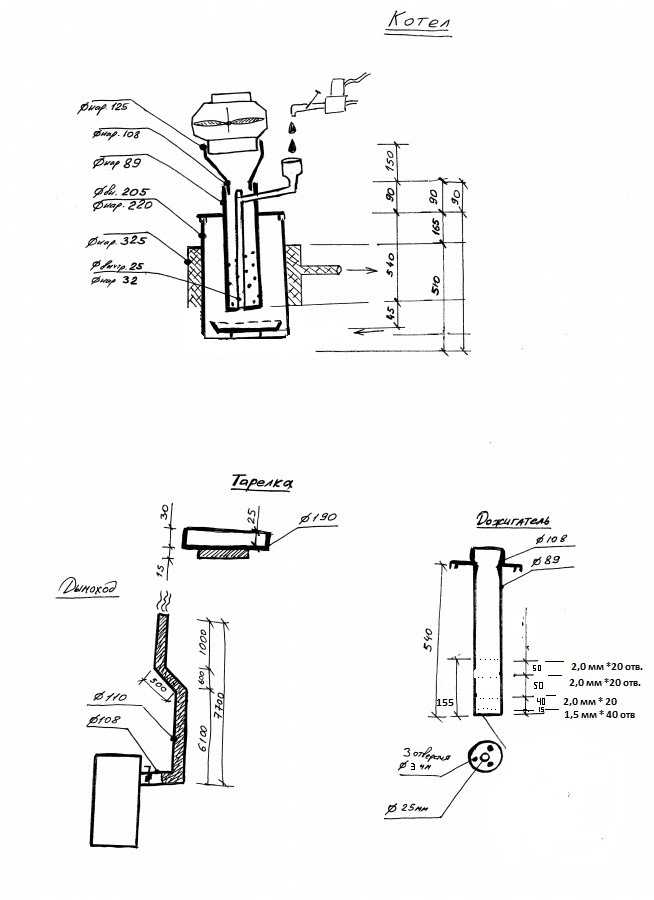

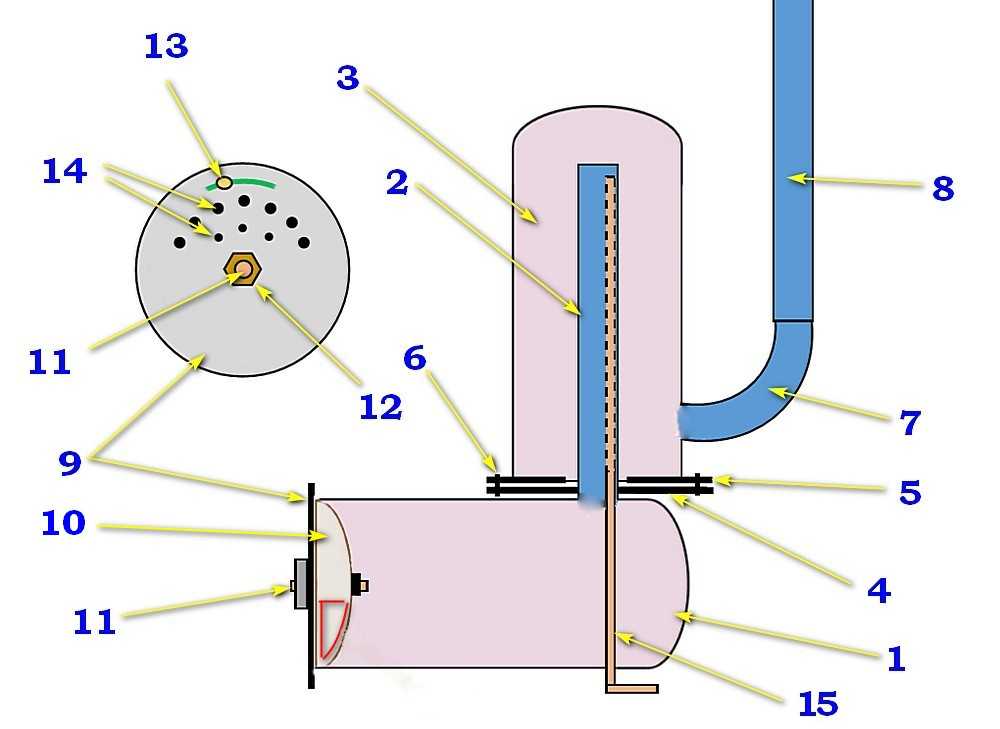

Чаще всего для сборки капельниц мастера-умельцы используют старые кислородные и пропановые баллоны с диаметром 220 и 300 мм соответственно. Первые предпочтительнее из-за мощных толстых стенок, способных долго служить и не прогореть. Также подойдет труба из низкоуглеродистой стали (Ст 3—10) с толщиной стенок от 5 мм.

Металлопрокат для остальных деталей подбирайте по чертежу печи с верхней подачей отработки в зону горения. Вентилятор для нагнетания – «улитка» от салонного отопителя ВАЗ 2108 либо его китайский аналог, топливная магистраль – нержавеющая трубка диаметром 8—10 мм.

- Сделайте пламенную чашу из обрезка трубы или возьмите готовую стальную емкость. Она должна выниматься через ревизионный люк, так что не делайте поддон слишком большим.

- Вырежьте в корпусе проемы для дымоходного патрубка и прочистного люка. В последнем сделайте обрамление и установите дверцу (можно с креплением на болтах).

- Изготовьте дожигатель.

Не торопитесь сверлить все отверстия, указанные на чертеже, выполните сначала 2 нижних ряда. Остальные доделаете в процессе настройки печи.

Не торопитесь сверлить все отверстия, указанные на чертеже, выполните сначала 2 нижних ряда. Остальные доделаете в процессе настройки печи. - Приварите к дожигателю крышку и воздуховод с фланцем для монтажа вентилятора. Присоедините устройство топливоподачи, как это сделано на фото.

- Соберите отопительный агрегат и подсоедините его к дымоходу.

Дожигатель на фото крупным планом – вид сбоку и с торца

Чтобы регулировать мощность нагрева, нужно предусмотреть управление оборотами вентилятора и устройство для дозирования топливоподачи (как правило, применяют автопоилку с разрывом струи). По отзывам мастеров на популярном форуме, где обсуждаются вопросы отопления отработкой, расход горючего в печи можно контролировать визуально. Тенденция такая: если в разрыве струи масло идет каплями, то сгорает меньше 1 литра в час, а когда течет тоненькая струйка – более 1 л/час.

Разные конструкции чаш для капельницы

После розжига и прогрева отопителя необходимо настроить оптимальный режим работы. Процедура выполняется по той же схеме, что и с чудо-печкой: нужно добиться максимально прозрачного дыма из трубы путем сверления в дожигателе дополнительных отверстий. Идеальный цвет пламени – синий, нормальный – желтый, а красноватый — неудовлетворительный. В последнем случае наблюдается низкая теплоотдача, высокий расход и образование сажи. Подробности о конструкции и сборке печи смотрите в видеосюжете:

Процедура выполняется по той же схеме, что и с чудо-печкой: нужно добиться максимально прозрачного дыма из трубы путем сверления в дожигателе дополнительных отверстий. Идеальный цвет пламени – синий, нормальный – желтый, а красноватый — неудовлетворительный. В последнем случае наблюдается низкая теплоотдача, высокий расход и образование сажи. Подробности о конструкции и сборке печи смотрите в видеосюжете:

Сборка теплообменника

Печку делал для обогрева гаража. Водяных батарей у меня в гараже нет, так что я решил, что лучше, чтобы сразу подогревался и циркулировал воздух. Если же у вас есть водяные батареи, то можете отказаться от воздушного теплообменника и просто пустить 4-5 водяных змеевиков через верхнюю камеру, подключив их параллельно. В таком случае конструкцию надо дополнить циркуляционным насосом и вентилятором. Подобное оснащение позволит обогревать печкой хоть весь дом, надо лишь комнату для установки печки выделить.

В таком случае конструкцию надо дополнить циркуляционным насосом и вентилятором. Подобное оснащение позволит обогревать печкой хоть весь дом, надо лишь комнату для установки печки выделить.

Сборка теплообменника

Вернемся к моему теплообменнику. Его я установил между дымоотводящей трубой и горелкой печки – тут тепла больше всего. К теплообменнику приварил железную пластину. Благодаря ей будет лучше удерживаться пламя. Также она поспособствует распределению огня внутри корпуса печки.

Внутри теплообменника поставил воздушный завихритель. Каких-то инженерных изысков в таком завихрителе нет, зато со своей задачей он справляется на все сто. При работе на максимальной мощности металл корпуса раскаляется до алого цвета, а нагретый выходящий воздух пробивает даже через перчатку. Сам завихритель можете увидеть на фотографии.

Делаю завихрительДелаю завихрительДелаю завихрительПоставил завихритель

Дальше я взял канальный вентилятор и поставил его с одной стороны теплообменника. Кстати, к вентилятору можно подключить термореле для автоматизации. Это позволит самостоятельно устанавливать температуру и экономить ресурсы. Я, например, решил использовать термореле от Autonics – у меня оно просто валялось без дела. Но можно взять и какую-то бюджетную модельку, к примеру, Vemer KLIMA. Его я тоже опробовал, функционирует отлично.

Кстати, к вентилятору можно подключить термореле для автоматизации. Это позволит самостоятельно устанавливать температуру и экономить ресурсы. Я, например, решил использовать термореле от Autonics – у меня оно просто валялось без дела. Но можно взять и какую-то бюджетную модельку, к примеру, Vemer KLIMA. Его я тоже опробовал, функционирует отлично.

Сделал наддувВот что получается

Тепло концентрируется в отсеке топливника.

Запуск буржуйки

Теперь мы научимся топить буржуйку отработкой. Задача заключается в выводе печи на рабочий режим. Холодная отработка является горючим материалом, но она не способна дать высокотемпературное пламя. Поэтому её нужно разогреть. Устанавливаем буржуйку на добротное основание, подключаем к ней дымоход – его рекомендованная высота составляет 4-5 метров. Далее заливаем в неё отработку.

Не вздумайте использовать здесь бензин и другие агрессивно горящие жидкости – их воспламенение может привести к серьёзным ожогам и взрывам.

На следующем этапе нам потребуется керосин, служащий для ускорения процесса розжига. Он заливается поверх отработки в первую камеру. Керосин воспламеняется мягко, поэтому для наших целей он подходит. Также вы можете использовать жидкости для розжига угля для барбекю (медленно горящие).

Поджигаем нашу топливную смесь спичкой (лучше кинуть в бак горящую бумажку), регулируем подачу первичного воздуха. В вертикальной перфорированной трубе появится горящее пламя. Оно будет слегка рваным, так как буржуйка пока холодная. По мере прогрева пламя начнёт светлеть и гудеть – оно должно стать почти белым, с чуть желтоватым оттенком. Только в этом случае отработка отдаст максимум тепловой энергии.

Проводить дозаправку буржуйки отработкой на полном ходу категорически запрещено – дождитесь сгорания одной порции и только тогда заливайте следующую. Не можете терпеть – увеличьте объём первичной камеры. Если и этого недостаточно, приварите к первичной камере буржуйки патрубок для подключения металлического топливного шланга с регулировочным краником. Этот шланг соедините с подходящей топливной ёмкостью большого объёма. В этом случае буржуйка сможет гореть неограниченно долго.

Этот шланг соедините с подходящей топливной ёмкостью большого объёма. В этом случае буржуйка сможет гореть неограниченно долго.

Меры базопаcности:

- Регулярно прочищайте дымоход – от этого зависит стабильность сгорания отработки в буржуйке.

- Не используйте другие виды топлива (например, солярку).

- Устанавливайте буржуйку на прочное негорючее основание. Настоятельно рекомендуем сделать ножки с отверстиями под болты – закрепите первичную камеру во избежание её опрокидывания.

Кроме того, не держите рядом с буржуйкой ёмкости с легковоспламеняющимися жидкостями. Расстояние до ближайших стен не должно быть менее 50 см. Для увеличения эффективности рекомендуем оббить стенки оцинкованным железом для отражения потоков тепловой энергии в сторону помещения.

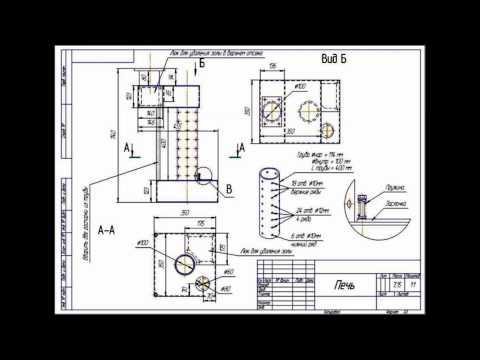

Технология изготовления печи на отработанном масле

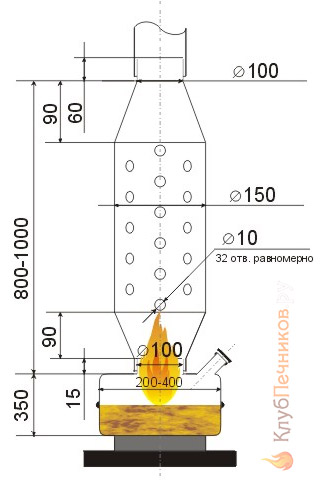

Ниже представлены чертежи наиболее распространенной печи на отработке. Она выполнена из остатков трубы Ø352 мм, листовой стали 4 мм и 6 мм, также понадобятся обрезки толстостенной трубы Ø100 мм и уголка для ножек.

Ее габариты позволят обогреть помещение со стандартной высотой потолков площадью до 80 м2, при большей площади следует увеличить размеры печи и диаметр трубы дымохода.

Необходимый инструмент:

- сварочный аппарат;

- болгарка с отрезным кругом;

- шлифовальный круг для зачистки швов;

- дрель или сверлильный станок, сверла;

- рулетка.

Также необходимы растворитель и кремнийорганическая термостойкая краска — она обычно продается в баллончиках и используется для окраски сильно нагреваемых поверхностей печей.

Последовательность изготовления своими руками:

- Подготавливают заготовки по чертежам. Все детали вырезают из указанного на чертеже материала и зачищают места среза для устранения заусенцев.

- Соединяют методом сварки детали нижнего бака: корпус из трубы Ø344 мм h=115 мм, дно из листового металла 4 мм, а также ножки из уголка произвольного размера. Вместо уголка можно использовать обрезки дюймовой трубы.

- В отрезке трубы Ø100 мм h=360 мм с помощью сверла выполняют перфорацию по эскизу — 48 отверстий диаметром 9 мм.

- Соединяют сваркой детали крышки нижнего бака: заготовку из трубы Ø352 мм h=60 мм, крышку из листовой стали 4 мм с двумя отверстиями и перфорированную трубу.

- Заслонку для отверстия подачи воздуха на крышке нижнего бака крепят на заклепку.

- Соединяют сваркой детали верхней камеры: заготовку из трубы Ø352 мм h=100 мм и дно из листовой стали 4 мм с отверстием для перфорированной трубы.

- К крышке верхней камеры приваривают дымовую трубу Ø100 мм h=130 мм, с внутренней стороны крышки — перегородку из листовой стали 4 мм с размерами 70х330 мм. Перегородка предназначена для отсекания пламени и увеличения эффективности нагрева верхней камеры. Располагать ее следует ближе к дымовому отверстию.

- Сваривают верхнюю камеру и крышку с дымовой трубой.

- Приваривают верхнюю камеру к верху перфорированной трубы, для увеличения жесткости конструкции можно сделать стяжки из прутка между крышкой нижнего бака и верхней камерой.

- Верхнюю часть печи надевают на нижний бак внатяг.

- Печь для продления срока эксплуатации покрывают кремнийорганической краской, предварительно зачистив сварные швы от окалины, а металл от ржавчины с помощью растворителя.

- Подсоединяют печку к дымоходу. Его высота должна быть не менее 4 метров для улучшения тяги. Поскольку дымоход придется часто очищать от сажи, нужно сделать его максимально прямым, без изгибов.

Аналогичную печь можно сделать из листового металла, в этом случае ее камеры будут квадратной формы. Подробная технология приведена на видео.

Изготовление печи на отработке: видео

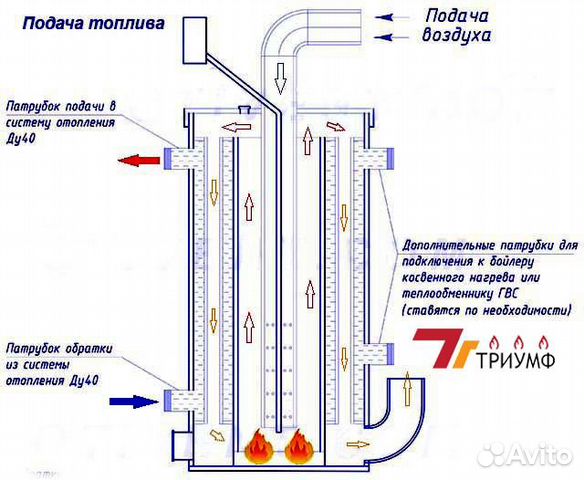

Как подключить к печи на отработке водяной контур

Водяной контур подключают к котлу, установленному на верхнюю камеру. Его можно приварить прямо на поверхность печи, но более безопасно сделать отдельный бак: в случае прогорания дна бака вода попадет в камеру сгорания, что может вызвать выплеск горящего масла и резкое воспламенение.

Его можно приварить прямо на поверхность печи, но более безопасно сделать отдельный бак: в случае прогорания дна бака вода попадет в камеру сгорания, что может вызвать выплеск горящего масла и резкое воспламенение.

Бак может быть произвольной формы и высоты, главное условие — плотное прилегание к верхней камере и дымовой трубе для более эффективного нагрева. В стенки бака врезают два штуцера: в верхней части для нагретой воды, в нижней — для остывшей обратки.

На выходе из бака устанавливают термометр и манометр. На обратной трубе в непосредственной близости от котла ставят циркуляционный насос и расширительный бак.

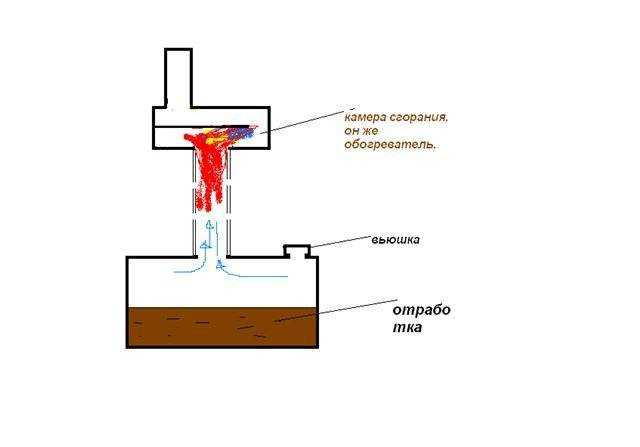

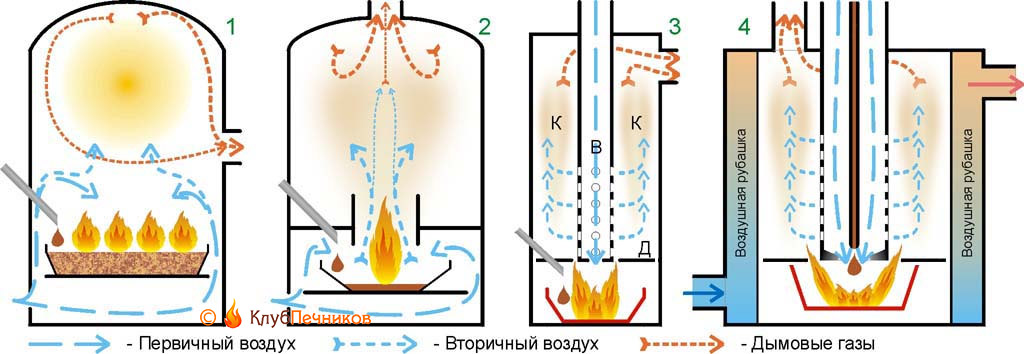

Принцип работы печки на отработке

Гореть отработка, а ведь было определено, что это тяжёлое, загрязнённое масло, будет плохо. Поэтому его надо расщепить. Есть два способа: с помощью кислорода, то есть провести окисление, или способом нагрева. Первый вариант отбрасывается сразу, потому что это затея не на бытовом уровне.

Сам процесс расщепления называется пиролизом. Самый простой метод – использовать горение самого топлива. При этом надо отметить, что пиролиз – процесс саморегулирующийся и самоподдерживающийся. Но перед тем как он начнётся, необходимо отработку нагреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это произойдёт, пиролиз начнёт сам себя поддерживать и контролировать. И это очень хорошо.

Самый простой метод – использовать горение самого топлива. При этом надо отметить, что пиролиз – процесс саморегулирующийся и самоподдерживающийся. Но перед тем как он начнётся, необходимо отработку нагреть до температуры +400°С, чтобы она стала выделять горючие пары. Как только это произойдёт, пиролиз начнёт сам себя поддерживать и контролировать. И это очень хорошо.

Принцип работы печки на отработке с пиролизным процессом

Поэтому обогреватель, на отработанном масле работающий, − это несложная конструкция. Во всяком случае, не сложнее обычной кастрюли. Потому что, по сути, это ёмкость, в которой нагревают топливо. Именно в ней и происходят пиролизные процессы. Основная конструктивная особенность такого агрегата – труба с множеством сквозных отверстий. Именно по ней поднимаются горючие пары, а через отверстия внутрь поступает свежий воздух, обогащая пары кислородом. Эта смесь и сгорает в верхней камере, выделяя тепловую энергию.

Недостатки принципа сжигания отработанного масла для его же нагрева

Как показывает практика, именно такую печь на отработке устанавливают в гаражах. Но у этой конструкции есть серьёзные недостатки:

Но у этой конструкции есть серьёзные недостатки:

- Этот прибор работает с открытым пламенем, что недопустимо в помещениях, где хранятся нефтепродукты.

- Металлическая поверхность печки нагревается докрасна. То есть, такой агрегат – это высокая вероятность ожогов и пожаров.

- Если кто-то хочет получить высокую тепловую мощность печи, то это не тот вариант. Такие нагреватели могут выдавать тепло не более 15 кВт.

- Самостоятельно остановить горение топлива в этой конструкции не получится. Оно должно полностью выгореть.

- Тушить порошковым огнетушителем такую печь нельзя. Порошок, попавший на раскалённый металл, тут же взрывается. Поэтому только углекислотные огнетушители.

Поэтому очень важно понимать, что сделанная своими руками печь на отработанном масле – это в первую очередь сварная конструкция. Никаких сборочных креплений

Как избежать недостатков

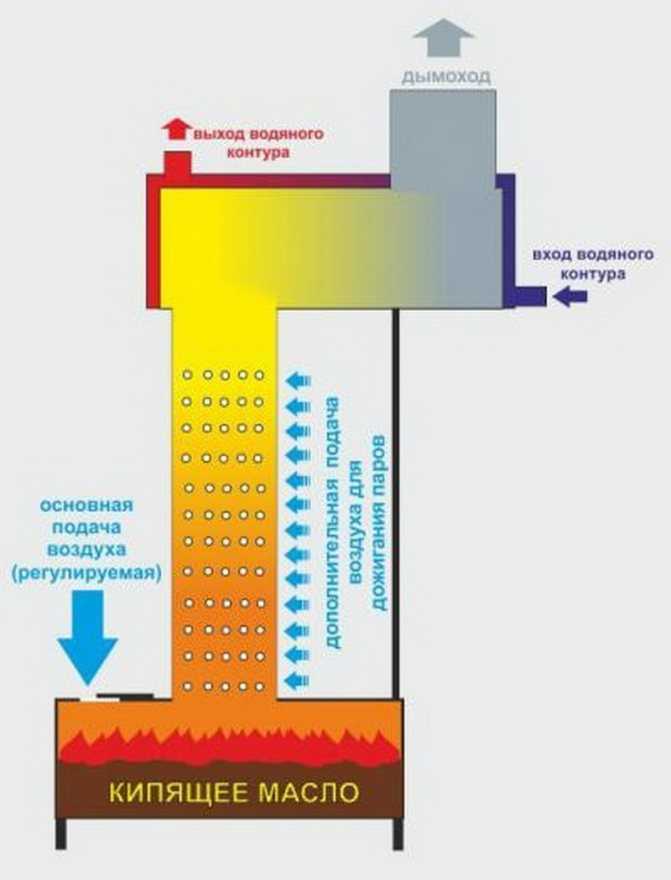

Итак, самая опасная часть печки – резервуар, в котором нагревается отработка. Поэтому идеальный вариант – избавиться от него. Эта проблема давно решена на уровне промышленных котлов, работающих на мазуте. Для чего используются специальные горелки. Именно в них совмещают сразу несколько процессов сгорания топлива, а именно: пиролиз, сгорание и дожиг.

Эта проблема давно решена на уровне промышленных котлов, работающих на мазуте. Для чего используются специальные горелки. Именно в них совмещают сразу несколько процессов сгорания топлива, а именно: пиролиз, сгорание и дожиг.

Когда стоит задача изготовления своими руками горелки на отработке, чертежи для многих мастеров не нужны. Потому что конструкция её не очень сложная, хотя специфика изготовления достаточно тонкая. Есть несколько конструктивных исполнений горелок.

Самый простой вариант такой горелки – пламенная чаша. По сути, это тарелка, разогретая до максимальной температуры, на плоскость которой капает отработанное масло. Топливо просто вспыхивает и тут же сгорает. Стопроцентный эффект. Основная задача – разогреть тарелку до требуемой температуры.

Но, как показывает практика, такие горелки всё равно до конца отработку не сжигают. Поэтому чащу дополняют трубой с отверстиями, где происходит смешивание остатка горючих паров с кислородом. И всё это дожигается в верхней камере сгорания.

Разновидности гаражных печей

Перед тем как приступить к рассмотрению печи длительного горения, стоит ознакомиться с тем, какие вообще отопительные приборы используются в гаражах. Здесь можно устанавливать агрегаты, работающие на разном топливе – это и газ, и электричество, жидкое или твердое. Необходимо лишь, чтобы печь имела достаточно высокую эффективность и потребляла как можно меньше топлива.

Печь длительного горения

Печь-буржуйка

Один из самых популярных вариантов, знакомый, пожалуй, каждому. Буржуйка компактна, проста, быстро нагревается и «непереборчива» в плане используемого топлива (можно использовать практически все, что горит).

Фото буржуйки с размерами

Раньше с помощью таких печей отапливались жилые помещения, но после появления центрального отопления стали неактуальными. Поэтому сегодня их можно встретить только в гаражах и подсобных помещениях.

Как правило, для самостоятельного изготовления буржуек используют старые газовые баллоны или большие металлические трубы с толстыми стенками

Как бы то ни было, важно, чтобы толщина материала составляла минимум 2 мм, но лучше все же 5 мм. Корпус должен иметь сечение не меньше 30 см

Корпус должен иметь сечение не меньше 30 см

Также заметим, что буржуйка служит в среднем несколько лет.

Буржуйка, если вы ее делаете самостоятельно, а не покупаете уже готовой, должна изготовляться из качественных, долговечных материалов

Таблица №1. Какими бывают печи-буржуйки?

Другой особенностью буржуйки является то, что она при работе сильно нагревается (порой даже раскаляется), потому рядом с ней непросто находиться. Из-за этого появились конструкции с двумя стенками. Самый простой вариант – взять бочки разного диаметра, вставить ту, что поменьше, в большую, а пустоты между ними заполнить песком или галькой. В итоге получится толстостенный агрегат, более удобный в эксплуатации и дольше сохраняющий тепло. С другой стороны, буржуйка с двойными стенками дольше прогревается.

Самодельная буржуйка, сделанная из бочки

Печь из кирпича

Кирпич – это теплоемкий материал, а потому печь из него будет долгое время хранить и отдавать тепло в помещение. Необходимо лишь хорошенько ее прогреть. Оптимальный вариант для автовладельцев, каждый день проводящих в гараже долгое время.

Необходимо лишь хорошенько ее прогреть. Оптимальный вариант для автовладельцев, каждый день проводящих в гараже долгое время.

Строительство кирпичной печи в гараж

Кирпичные печи встречаются менее часто, как буржуйки, но все равно они не так пожароопасны и более удобны. Заметим также, что подобную печь нужно ставить на надежный фундамент, т. к. весит она много.

Печь на отработанном масле

Подобные печи характеризуются эффективностью и экономностью, для них не нужно дополнительно закупать топливо. Правильно оборудованная печь не будет дымить и выделять в воздух тяжелые металлы (последние могут присутствовать в отработанном машинном масле).

Печь на отработке

По сути, такая печь представляет собой пару соединенных при помощи перфорированной трубки емкостей. Вес агрегата может достигать 30 кг, в него может помещаться порядка 12 л отработанного масла. Средний расход – 1 л топлива за час работы. Если решили сделать выбор в пользу печи на отработке, то предварительно продумайте, где будете брать топливо – с одного автомобиля масла уж точно не хватит при условии постоянного использования отопительного агрегата. Можете спросить владельцев других гаражей по соседству – может, они согласятся отдавать вам масло.

Можете спросить владельцев других гаражей по соседству – может, они согласятся отдавать вам масло.

Печь на отработанном масле

К недостаткам подобной конструкции можно отнести большую длину дымохода (минимум 4 м), который – обязательно – должен располагаться строго вертикально и не иметь никаких изгибов. Кроме того, потребуется регулярная чистка емкости для отработки, что едва ли можно считать приятным занятием.

Печь длительного горения

Приступим непосредственно к теме нашей сегодняшней статьи. Начнем с того, что такая печь (а ее тоже можно изготовить своими руками из баллона) действует по принципу конвертерного сжигания. Агрегаты длительного горения более сложны, чем описанные выше буржуйки, но все же ничего невозможного нет. В качестве топлива можно использовать уголь, древесину, пеллеты и проч., но используется только твердое топливо.

Схема печи длительного горения

Ознакомимся с ключевыми особенностями агрегатов длительного горения.

- Топливо горит дольше.

Дрова в обычной топке будут сжигаться быстро, в то время как в подобной печи они тлеют и отдают тепло от 6 до 10 часов; следовательно, гараж будет дольше прогреваться.

Дрова в обычной топке будут сжигаться быстро, в то время как в подобной печи они тлеют и отдают тепло от 6 до 10 часов; следовательно, гараж будет дольше прогреваться. - Дрова перед закладкой нужно прессовать – так они не будут сильно разгораться, а время тления увеличится.

- Горение топлива начинается сверху (в традиционных печах – снизу), а потому такие конструкции обычно вертикальные.

Печь для гаража на дровах

Таблица №2. Какими бывают печи длительного горения?

Печь из газового баллона длительного горения

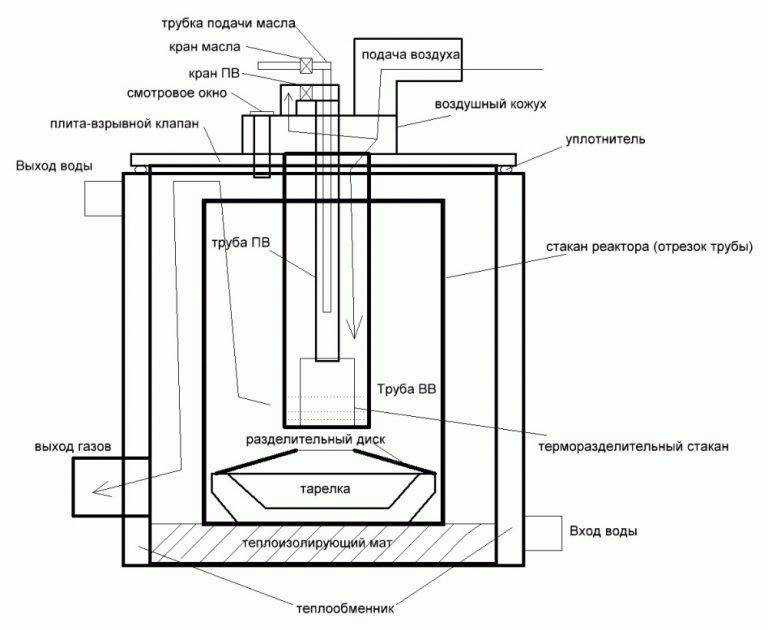

Как работает котел на отработке

Отопление частного дома котлом на отработанном масле, организовывается благодаря нескольким важным элементам системы топливоподачи, фильтрации и теплообмена. В конструкции присутствуют следующие узлы:

- Маслонасос – соединен с камерой предварительного разогрева и фильтром, улавливающим твердые частицы. Функция насоса, оптимизация подачи количества отработки на горелочное устройство.

- Камера предварительного нагрева – чтобы снизить процент недожига, отработанное масло предварительно подогревают до температуры, оптимальной для возгорания.

- Турбины – топливо распыляется в камере сгорания в виде мелкодисперсионной пыли, одновременно, поддерживается стабильный факел пламени. Для работы, требуется одновременная работа двух турбин, вентилятора на горение и компрессора.

- Контроллер – сердце домашних котлов на отработке масла. Обеспечивает синхронную работу всех важных узлов отопительного оборудования. Современные станции, подключаются к блоку удаленного управления и оповещения, имеют многоуровневую систему защиты, предотвращающую возникновение аварийных ситуаций.

- Теплообменник – зависит от типа котла:

- Конвекционные модели – воздухонагреватели, вообще не имеют в своем устройстве теплообменника.

- Бытовые котлы для дома, снабжены одним или двумя контурами, подключаемыми к системе отопления и ГВС.

Для эксплуатации в бытовых условиях, нецелесообразно и опасно устанавливать самодельные отопители. Допускается подключение котлов, исключительно заводской сборки, зарегистрированных Ростехнадзором..jpg)

Жидкотопливный отопительный котел для частного дома или дачи, на отработанном масле, экономически выгоден по нескольким причинам:

- Доступность топлива.

- Небольшая стоимость отработки.

Средний расчет необходимого количества масла, высчитывают следующим способом:

- Узнают максимальную производительность котла, информация есть в технической документации.

- Делят ее на 10.

- Полученный результат умножают на 1000 50%.

Принцип котлов, действующих на переработанном топливе во всех случаях одинаков. Он заключается в испарении масла и сжигании пара от него.

Принцип испарения масла

Но есть небольшие нюансы в такой технологии. Все отработанные масла содержат множество тяжелых металлов, присадок и других элементов. Задача заключается соорудить такой агрегат, который позволит аккумулировать тепло внутри, а не выводить сразу все эти элементы в дымовую трубу. Полное окисление всех элементов происходит только при условии достижения внутри котла максимальной температуры – 6000С.

Задача заключается соорудить такой агрегат, который позволит аккумулировать тепло внутри, а не выводить сразу все эти элементы в дымовую трубу. Полное окисление всех элементов происходит только при условии достижения внутри котла максимальной температуры – 6000С.

Температурный показатель в данном случае — очень важный момент. Если не вдаваться в долгие объяснения химических процессов, то можно сказать кратко: безвредное сгорание и испарение топлива может происходить только при температуре в 600 градусов. Отклонение в одну или другую сторону на 200 градусов спровоцирует выделение очень вредных токсичных веществ.

Котел на отработке с водяным контуром

В нижний бак заливается отработанное масло. Верхний слой масла в испарительной камере нагревается, в результате чего образуется пар. Поднимаясь, он выходит в перфорированную трубу и соединяется с воздухом, достигает верхнего бака и сгорает. А уже сами продукты сгорания выводятся по трубе через дымоход.

Таким образом, происходит обогрев помещения, но при этом не выделяется токсичных отходов, вредных для здоровья человека. Этот факт сразу же отвечает на главный вопрос, который интересует многих перед строительством такого агрегата: «Насколько вреден котел на отработке?».

Этот факт сразу же отвечает на главный вопрос, который интересует многих перед строительством такого агрегата: «Насколько вреден котел на отработке?».

Схема котла на отработанном масле

Следует четко понимать принцип работы и технологию испарения масла в таком агрегате. Здесь сгорает не само масло, а его пары. За счет того, что отработанное топливо еще до начала горения разогревается и начинает испаряться, появляется возможность разложить такое горящее топливо на более легкие элементы.

Где применяются подобные отопительные агрегаты?

- в производственных помещениях;

- в помещениях для содержания животных;

- в автомастерских, на СТО;

- в теплицах;

- в складских помещениях и гаражах.

В качестве топлива для такого котла можно использовать практически любое масло, в том числе амортизационное.

Достоинства и недостатки агрегата

Устройство, работающее на машинном масле особенно популярно на автосервисах, где этого сырья всегда избыток.

Преимущества отопительного прибора на отработке:

- в результате горения машинного масла не образуется копоть и гарь;

- прибор пожаробезопасен, так как горит не само масло, а его пары;

- сырье для работы печи ничего не стоит, его можно раздобыть на любом СТО.

Устройство масляного отопителя

Минусы использования отработки:

- перед использованием отработку необходимо очищать от примесей воды и спирта, в противном случае могут засориться форсунки агрегата;

- отработку нельзя хранить на морозе, поэтому её придётся держать в теплом гараже или в специально подготовленном бункере.

Отработку после слива нужно хранить в закрытых контейнерах

Горелка Бабингтона

Горелка Бабингтона отличается от других печей на отработанном топливе. В конструкцию попадает воздух под давлением, разрывая масляную пленку. Тем самым происходит распыление горючей жидкости. Воздух соединяется с топливом, и в результате сгорания горючего материала образуется тепло. На схеме хорошо виден принцип работы печи данного типа.

На схеме хорошо виден принцип работы печи данного типа.

Устройство горелки Бабингтона

Для изготовления горелки Бабингтона понадобятся:

• распылитель;

• баллон;

• насос;

• паяльная лампа;

• контейнер для сбора отработки;

• защита от брызг.

Горелка мало чем похожа на настоящую печь, но при этом эффективно нагревает помещение. Некоторые элементы печки необходимо будет собрать вручную. Изготовление частей горелки Бабингтона:

- Корпус печи делается из пустого газового баллона. Необходимо убрать воронку для залива.

- Далее следует сделать отверстия для труб на месте воронки. Отверстия высверливаются сверлом в виде спирали по внутренней части. Трубы необходимо присоединить к конструкции при помощи сварочного аппарата. На нижней части трубы следует сделать крепеж для присоединения распылителя.

- Форсунка, или же распылитель, необходима для захвата воздухом отработанного масла и облегчения процесса розжига. Распылитель лучше всего изготавливать при помощи токарного станка.

Основа делается из стержня с гладким хвостовиком. При помощи форсунки можно будет закрепить шланг к подводу масла. Наполовину стержня необходимо сделать метрическую резьбу. Труба должна быть диаметром в 16 миллиметров. Необходимо высверлить отверстие по всей длине распылителя, которое будет стыковаться с поперечной деталью. Место стыковки форсунки и шланга желательно защитить от воспламенения при помощи стального экрана.

Основа делается из стержня с гладким хвостовиком. При помощи форсунки можно будет закрепить шланг к подводу масла. Наполовину стержня необходимо сделать метрическую резьбу. Труба должна быть диаметром в 16 миллиметров. Необходимо высверлить отверстие по всей длине распылителя, которое будет стыковаться с поперечной деталью. Место стыковки форсунки и шланга желательно защитить от воспламенения при помощи стального экрана. - Чтобы топливо смешивалось с воздухом, необходимо разместить у конца топливной трубки полусферу. Подойдет как дверная ручка, так и болт со сферичной шляпкой. По центру сферы высверливается небольшое отверстие, через которое и будет производиться контакт.

- Отстойник топлива следует делать со специальной трубой, по которой масло будет обратно возвращаться в основной бак с топливом.

Конструкцию можно усложнить, приделав специальный вентиль для контроля подачи топлива. Также нужно убедиться в качестве сборки печи. Чтобы масло в горелке Бабингтона не подтекало, устройство необходимо сделать полностью герметичным.

Горелка Бабингтона в действии

Не торопитесь выбрасывать отработанное масло. При помощи нескольких простых конструкций можно сделать качественный отопительный прибор. Печку можно использовать для отопления небольших помещений, а также как источник тепла на открытом воздухе. К минусам изделия можно отнести лишь неприятный запах, ведь продуктом сгорания является отработанное топливо. Также стоит учесть, что самодельная печь на отработанном масле нуждается в постоянном контроле, так как она является пожароопасной.

чертежи и схема самодельной чудо печи, как сделать печку, детали на фото и видео

Содержание:

1. Устройство и принцип работы самодельной печи на отработке

2. Как сделать печь на отработке своими руками

Как сделать печь на отработке своими руками

3. Чертежи установки и розжиг печек на отработке

4. Способы повышения эффективности чудо печи

Отопительные агрегаты, работающие на бесполезных отходах, которые загрязняют окружающую среду – воду и почву, в настоящее время используются для обогрева нежилых помещений. Примером таких приборов являются печи отопительные на отработке. Конструкция, функционирующая на использованном масле, настолько проста, что сделать печь на отработке своими руками может даже сварщик без опыта работы.

Печь на отработке своими руками позволит сэкономить расходы на обогрев производственных помещений, теплиц, гаражей, а в случае подключения к ней отопительного контура даже небольшого по площади жилого дома.

Устройство и принцип работы самодельной печи на отработке

По своему принципу функционирования печка на отработке аналогична работе пиролизного агрегата. Процесс горения в ней происходит в два этапа — на первом из них горят пары отработанных масел, в результате чего образуются горючие газы. На втором этапе эти газы догорают при высоких температурах. Благодаря тому, что отработка сгорает полностью, дым от печки практически не содержит вредных до здоровья токсичных примесей, притом, что эффективность данного отопительного агрегата высокая.

Процесс горения в ней происходит в два этапа — на первом из них горят пары отработанных масел, в результате чего образуются горючие газы. На втором этапе эти газы догорают при высоких температурах. Благодаря тому, что отработка сгорает полностью, дым от печки практически не содержит вредных до здоровья токсичных примесей, притом, что эффективность данного отопительного агрегата высокая.

Чтобы отработанное масло полностью сгорало, нужно выполнять все рекомендации относительно того, как сделать печку на отработке.

У этого теплоагрегата должны быть следующие конструкционные элементы:

- нижняя камера горения, низкотемпературная, которую совмещают с баком и оснащают отверстием для регуляции подачи воздуха. Через него также наливают топливо и поджигают прибор;

- средняя камера – в ней горят газы, смешанные с воздухом. Она имеет форму трубы с отверстиями для обеспечения поступления необходимого количества воздуха;

- верхняя камера – в ней происходит дожигание остатков газа и образуется дым.

К этой части устройства подсоединяют трубу, выведенную в дымоход.

К этой части устройства подсоединяют трубу, выведенную в дымоход.

Увидеть, как выглядит схема печки на отработке можно на фото. Дымоход для агрегата, работающего на таком источнике энергии, должен составлять в длину не менее 4-х метров. Горизонтальное расположение дымоотводящего канала не допускается. Дело в том, что в результате использования отработанного масла образуется немалое количество нагара, оседающего в трубах, поэтому горизонтальные части дымохода быстро покрываются слоем сажи.

По этой причине продукты горения могут попасть в комнаты, а люди, находящиеся в них, получить серьезное отравление. Дымовой канал в пределах помещений прокладывают под углом 45 — 90 градусов, а за их пределами – исключительно строго вертикально. Верхнюю часть трубы следует защитить оголовком от задувания ветра и попадания осадков.

Из материалов для изготовления печки на отработке своими руками обычно предпочитают конструкционную или жаропрочную сталь 4-миллиметровой толщины.Когда делают такой теплоагрегат, следует учитывать, что наибольшая тепловая нагрузка приходится на верхнюю камеру. Если нет принудительного охлаждения, эта часть отопительной печи на отработанном масле может нагреться даже до 800°С, поэтому ее лучше делать из более толстого металла.

Когда изготавливаются самодельные печи на отработке, задействуют не только листовое железо, но и обрезки труб, имеющие разный диаметр.

Из инструментов и других материалов потребуются:

- болгарка плюс отрезной и шлифовальный круги;

- листы металла;

- сварочный аппарат плюс электроды;

- уголок для изготовления ножек;

- краска для металла, способная выдерживать высокую температуру.

Как сделать печь на отработке своими руками

Когда создается печка на отработке – чертежи помогут избежать лишних ошибок:

- Изготовление нижней камеры.

В таком теплоагрегате данный элемент совмещают с топливным баком. Нижняя камера представляет собой круглый бак, накрытый крышкой, у которой имеются отверстия для заливки масла и трубы, выполняющей функции второй камеры печки.

В таком теплоагрегате данный элемент совмещают с топливным баком. Нижняя камера представляет собой круглый бак, накрытый крышкой, у которой имеются отверстия для заливки масла и трубы, выполняющей функции второй камеры печки.Согласно указанным на чертеже размерам, нужно вырезать детали для создания нижнего бака, зачистить их края при помощи болгарки и сварить в единую конструкцию. Для стенок лучше использовать обрезок трубы. Дно к стенкам бака делают из листа металла, а ножки из уголка. На крышке вырезают отверстия: одно – диаметром 100 миллиметров по самому центру, а второе – размером 60 миллиметров ближе к одному из краев. Крышку можно сделать съемной и тем самым облегчить в процессе эксплуатации очистку бака и перемещение печи (прочитайте: «Делаем отопление на отработке своими руками»).

- Дальше берут отрезок трубы длиной около 360 миллиметров и диаметром 100 миллиметров и сверлят в нем отверстия для подачи воздуха. Диаметр их должен равняться 1/10 диаметра трубы.

Отверстия располагают равномерно по высоте трубы по всей ее поверхности.

Отверстия располагают равномерно по высоте трубы по всей ее поверхности. - Трубу нужно приварить к крышке нижнего бака, четко соблюдая перпендикулярность. Также печь на отработке должна иметь на крышке воздушную заслонку, прикрепленную с помощью болтового соединения или заклепки. Предварительно под заслонку вырезают отверстие диаметром 60 миллиметров. Через него в дальнейшем заливают масло и разжигают печь.

- Верхний бак изготавливают аналогично нижнему элементу. Для стенок лучше всего использовать 355-миллиметровую трубу. В металлической пластине, которой отводится функция дна, делают 100-миллиметровое отверстие, смещенное в сторону края дна. К отверстию в нижней части приваривают отрезок трубы 110 — миллиметровым диаметром. Его надевают на перфорированную камеру, предназначенную для сгорания газов.

- Крышка, прикрывающая верхний бак, подвергается очень высоким температурам, поэтому для нее лучше брать металл толщиной 6 миллиметров. В ней делают отверстие, в которое вставляют дымовую трубу.

Само отверстие располагают со стороны, расположенной противоположно отверстию в дне данной камеры. К верхней крышке между ними помещают и приваривают перегородку, сделанную из толстого металла – отсекатель. Делать это нужно поближе к дымовому отверстию.

Само отверстие располагают со стороны, расположенной противоположно отверстию в дне данной камеры. К верхней крышке между ними помещают и приваривают перегородку, сделанную из толстого металла – отсекатель. Делать это нужно поближе к дымовому отверстию. - Технология как сделать печь на отработке, предполагает, что к крышке сверху нужно приварить дымовую трубу, которую затем подсоединяют к дымоходу. Чтобы придать конструкции жесткость между нижней и верхней камерами устанавливают распорку, сделанную из уголка или трубы, имеющей диаметр 20-32 миллиметра. В завершение печку на отработке выкрашивают специальной краской по металлу, способной выдержать высокую температуру. Читайте также: «Какие бывают самодельные печки – варианты, которые можно сделать своими руками».

Чертежи установки и розжиг печек на отработке

Устанавливают чудо печь на отработке на абсолютно ровной выложенной кирпичом или забетонированной площадке. Она не может находиться ближе, чем на расстоянии один метр от воспламеняющихся или горючих стен. Печь нужно выровнять согласно уровню и отвесу. Отверстие, предназначенное для залива отработанного масла, необходимо располагать так, чтобы удобно было загружать топливо и регулировать поступление воздуха.

Она не может находиться ближе, чем на расстоянии один метр от воспламеняющихся или горючих стен. Печь нужно выровнять согласно уровню и отвесу. Отверстие, предназначенное для залива отработанного масла, необходимо располагать так, чтобы удобно было загружать топливо и регулировать поступление воздуха.

Дымоход в длину должен превышать 4 метра. Его внешнюю часть следует утеплить. Самодельная печь на отработке отличается тем, что ее удобно чистить: с дымовой трубы нужно снять дымоход и верх высокотемпературной камеры, после чего удалить сажу и нагар.

Функционировать чудо печка на отработке может на любом использованном ранее масле – минеральном или синтетическом. Заливать топливо следует до середины бака, оставляя место для образования паров. Потом следует выждать время, полностью открыв заслонку для насыщения пара кислородом. Разжигают печь каминными спичками или лучиной.

Отверстие после розжига прикрывают наполовину, а после того, как агрегат нагреется, им регулируют поступление воздуха в бак. В прибор запрещается заливать керосин, бензин, разные растворители и прочие легковоспламеняющиеся вещества, обладающие значительной степенью испарения, поскольку может произойти взрыв.

В прибор запрещается заливать керосин, бензин, разные растворители и прочие легковоспламеняющиеся вещества, обладающие значительной степенью испарения, поскольку может произойти взрыв.

Способы повышения эффективности чудо печи

Печь на отработке, имеющая простую конструкцию, подходит для обогрева гаражей, теплиц, мастерских (прочитайте: «Отопительная печка своими руками для гаража»). Но для помещений, где пребывают люди, она не подойдет по причине сжигания кислорода. Поэтому для отопления производственных зданий такие агрегаты нужно устанавливать в отдельных помещениях, а теплоснабжение производить при помощи монтажа водяной системы.

Дымовую трубу после выхода ее из верхней камеры проводят через герметичную емкость со штуцерами находящимися на разном уровне для подачи и отвода теплоносителя. К верхнему из них подключают трубу для подачи воды, а к нижнему – трубу обратки.

Другой способ повышения эффективности печки на отработке – создание принудительной конвекции воздуха. Она выполняется при помощи вентилятора, предназначенного для нагнетания прохладного воздуха к верхней камере.

Она выполняется при помощи вентилятора, предназначенного для нагнетания прохладного воздуха к верхней камере.

Как сделать печь на отработке своими руками показано на видео:

схема, устройство, чертежи масляной печки

Содержание

- На отработке: эскизы и чертежи

- Круглая печь из листового металла

- Из металлической трубы с водяным контуром

- Из профилированной трубы

- Из газового баллона

- Какие печи можно соорудить самостоятельно по чертежам

- Требования к топливу

- Монтаж печи, работающей на отработанном масле

- Что потребуется для работы

- Подготовка и сборка печи (чертеж)

- Создание печи на отработанном масле своими руками — видео урок

- Несколько рекомендаций по эксплуатации самодельной конструкции

- Достоинства и недостатки агрегата

- История появления масляной печки

На отработке: эскизы и чертежи

Печки, работающие на отработке, можно сделать любой формы и размера. Как правило, для их изготовления своими руками используют листовой металл, обрезки труб, или отработанные кислородные баллоны. Несколько эскизов с пояснениями приведены ниже, а здесь вы можете узнать как из паяльной лампы сделать горелку на отработке.

Как правило, для их изготовления своими руками используют листовой металл, обрезки труб, или отработанные кислородные баллоны. Несколько эскизов с пояснениями приведены ниже, а здесь вы можете узнать как из паяльной лампы сделать горелку на отработке.

Круглая печь из листового металла

Состоит из топливного бака, совмещенного с камерой сжигания, камеры дожигания — трубы с перфорацией и верхней камеры, оснащенной перегородкой для рассекания пламени. На крышке нижней камеры расположено отверстие для залива топлива и подачи воздуха. Чем сильнее открыта заслонка, тем интенсивнее будет горение.

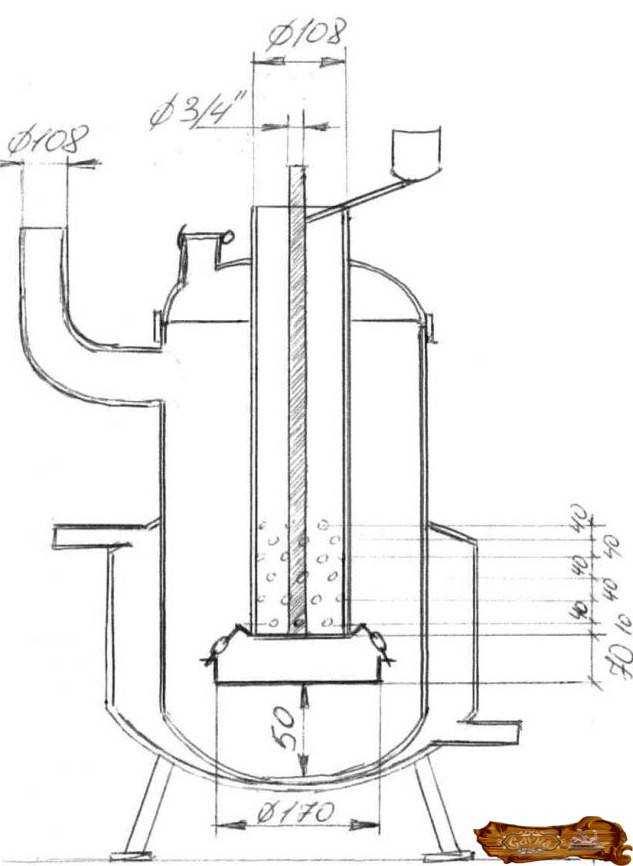

Из металлической трубы с водяным контуром

Состоит из двух бочек. В нижней находится емкость для масла с заливным отверстием. Верхняя камера сгорания представляет собой трубу, проходящую через верхнюю бочку, наполненную водой. Верхнюю бочку необходимо оснастить штуцерами для подачи воды.

По конструкции такая печь напоминает самовар, ее стенки не раскаляются до чрезмерно высоких температур. Поэтому ее установка рекомендуется для теплиц, построек для содержания животных и помещений с небольшими габаритами, в которых возможно случайное прикосновение и ожог от раскаленной печи. Большие размеры бака позволяют создать эффект теплоаккумулятора.

Поэтому ее установка рекомендуется для теплиц, построек для содержания животных и помещений с небольшими габаритами, в которых возможно случайное прикосновение и ожог от раскаленной печи. Большие размеры бака позволяют создать эффект теплоаккумулятора.

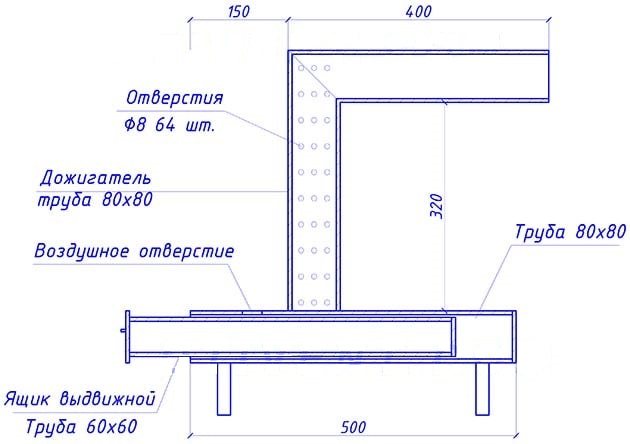

Из профилированной трубы

Для изготовления печи своими руками используют профилированную трубу квадратного сечения 180х180 мм и 100х100 мм. Отличается компактными размерами и простотой изготовления. Поверхность печи можно использовать в качестве варочной поверхности.

Из газового баллона

Изготовлена из стандартного газового баллона со срезанным верхом. Оснащена автоматической подачей масла, причем маслопровод расположен внутри камеры сгорания, что позволяет его эффективно подогреть.

Водяной контур выполняют в виде котла, через который проходит дымоход.

Еще один вариант подключения водяного контура — медная трубка-теплообменник, обернутая в несколько витков вокруг корпуса печки. Нагрев в этом случае будет более слабым, но при таком способе подключения теплообменника снижается риск закипания воды в системе.

Нагрев в этом случае будет более слабым, но при таком способе подключения теплообменника снижается риск закипания воды в системе.

Размеры представленных печей можно незначительно изменять. Главное — соблюдать расположение основных элементов и камер.

Какие печи можно соорудить самостоятельно по чертежам

Печка на отработанном масле с водяным контуром может иметь различную конструкцию:

Печь круглой формы, сваренная из стального листа. Топливный бак совмещается с камерой сгорания. Камера дожига представляет собой перфорированную трубу и верхнюю камеру, оснащённую разделительной перегородкой, рассекающей пламя. В крышке нижней камеры вырезают отверстие, куда заливают отработку, туда же будет поступать и воздух. Принцип такой: чем шире открыта заслонка, тем лучше будет гореть масло.

Печь из двух бочек. В одной (нижней) располагается бак для топлива, имеется отверстие для его загрузки. Верхняя камера сгорания состоит из трубы, которая проходит сквозь верхнюю бочку, наполненную водой. В ней имеются штуцеры для подачи воды-теплоносителя. Внешне модель очень похожа на самовар

В ней имеются штуцеры для подачи воды-теплоносителя. Внешне модель очень похожа на самовар

Её корпус раскаляется достаточно сильно, поэтому обращаться с печью нужно осторожно. Устанавливают такой «самовар» только в тех помещениях, где исключено случайное прикасание к корпусу людей или животных

В этой конструкции есть большой плюс: бак большого размера выполняет роль теплоаккумулятора.

Компактная мини-печь из квадратной профилированной трубы 18х18 см и 10х10 см. Простая по конструкции, её очень легко и быстро собрать. На ней можно готовить пищу.

Практичная модель котла на отработке с водяным контуром из газового баллона со срезанной верхней частью. Здесь можно предусмотреть автоматизированную подачу отработки. Маслопровод находится в камере сгорания. Водяной контур имеет вид котла, сквозь который пропущен дымоходный канал. Либо это может быть медный змеевик-теплообменник, которым оборачивают корпус печи.

Размеры могут быть разными. Но местоположение главных узлов неизменно.

Требования к топливу

Топливом может служить любое отработанное масло: моторное, трансмиссионное или индустриальное. Единственное условие — оно не должно содержать никаких примесей. Наличие даже незначительных включений может привести к взрыву.

Также недопустимо наличие в масле воды — она начинает кипеть значительно быстрее масла, происходит его вспенивание, выплеск и резкое воспламенение. Все это может привести к пожару.

Масло перед заливом в бак необходимо отфильтровать! Нельзя использовать другие горючие жидкости! Бензин используют только в небольших количествах для розжига холодной печи!

Монтаж печи, работающей на отработанном масле

Фундамента для такой печи не требуется, так как конструкция очень легкая, но поверхность, на которую устанавливают печь, должна быть строго горизонтальной. Устанавливают печь таким образом, чтобы было удобно заливать топливо. Для удобства заливки топлива используют воронку (лейку). Если полы деревянные, то перед тем, как установить печь — на пол настилают металлический лист.

Среди важных аспектов, касающихся конструкции можно выделить следующие:

- внутренний диаметр дымохода должен быть не меньше 10 см, толщина стенок – не менее 1 мм;

- толщина стали для резервуаров – 4 мм, для донышка топливника и крышки верхнего резервуара – 6 мм;

- длина горелки должна быть больше значения ее диаметра;

- оптимальный объем резервуара, предназначенного для топлива, от 8 до 15 литров;

- трубы выбирают из таких материалов как: нержавеющая сталь, медь, окрашенная жесть;

- дымоход обязательно должен иметь возможность демонтажа для удобства обслуживания печи;

- допускаются наклонное положение частей дымохода, находящихся в помещении (для улучшения прогрева помещения), однако вне помещения труба должна быть строго вертикальной (чтобы предотвратить задувание ветра).

Что потребуется для работы

- чертеж;

- сварочный аппарат и электроды;

- болгарка, отрезные круги для металла, напильник, наждачная бумага;

- стальные уголки или арматура;

- набор сверл и дрель;

- стальные листы толщиной 4 и 6 мм;

- трубы для дымохода и горелки;

- молоток;

- рулетка и уровень.

Подготовка и сборка печи (чертеж)

- Распечатываем чертеж и начинаем подготовку к сборке. Все детали соединяем сварочным аппаратом. Исключение – элементы резервуаров, помеченные на чертеже «плотно входит». Их делаем разборными. Все сварные швы тщательно проверяем на герметичность. Окалину зачищаем болгаркой или напильником.

- Листовую сталь раскладываем на ровной поверхности, делаем разметку и производим резку деталей болгаркой. На листогибочном станке производим гибку, подготавливая детали – стенки резервуаров. Проверяем плотность прилегания деталей.

- Слева на фото – готовая крышка нижнего резервуара, справа – нижняя его часть. Между собой их не свариваем, детали должны остаться разборными, но плотно прилегать друг к другу. Отверстие для заливки в печь топлива выполняем около 5 см в диаметре.

- Производим сборку верхнего резервуара (привариваем стенки к донышку).

- Привариваем в верхнем резервуаре перегородку-отбойник (ближе к отверстию для горелки).

Присоединяем выхлопной патрубок. К нему впоследствии будем подключать дымовую трубу.

Присоединяем выхлопной патрубок. К нему впоследствии будем подключать дымовую трубу. - На трубе, предназначенной для горелки, высверливаем 48 отверстий диаметром 9 мм каждое. Соединяем сваркой верхнюю камеру и горелку.

- Проверяем размеры деталей. Монтируем уплотнительное кольцо.

- Привариваем бак, предназначенный для заливки масла. Оснащаем его переливной трубой.

- Из металлического уголка вырезаем три ножки длиной 20 см и соединяем их с дном печи.

Создание печи на отработанном масле своими руками — видео урок

Некоторые детали данной печи можно вырезать из толстостенной трубы, использованного газового баллона. Но если баллонов не нашлось, согнуть металл в радиус нет возможности или желания, можно смонтировать аналогичную печь, но квадратного сечения. Вырезать детали этой конструкции намного проще. В случае отсутствия болгарки используем гильотинные ножницы для металла.

Вырезать детали этой конструкции намного проще. В случае отсутствия болгарки используем гильотинные ножницы для металла.

- Подготовим нижнюю часть печи. Для этого соединяем вместе ножки, дно и боковые стенки топливного резервуара.

- Верхняя часть топливника должна герметично надеваться на нижнюю. Тщательно проверяем размеры стенок перед резкой металла. Крышечку топливного бака крепим на шуруп или стальную клепку, чтобы обеспечить возможность поворачивать крышку при необходимости.

- В верхнем баке устанавливаем перегородку.

- Привариваем патрубок, который будем подключать к дымоходу.

Так как дымоход будет иметь несколько участков с наклоном 45 градусов, то в местах соединения труб устанавливаем специальные отводы. В месте прохождения трубы через потолочные перекрытия дополнительно обшиваем негорючими материалами (минеральная вата) и слоем металла (в строительных магазинах для этого продается специальный элемент «проход через крышу», облегчающий монтаж). Помимо отводов пригодятся хомуты и металлический грибок, предотвращающий попадание дождя и снега внутрь трубы.

Помимо отводов пригодятся хомуты и металлический грибок, предотвращающий попадание дождя и снега внутрь трубы.

На этом мы заканчиваем, советуем вам почитать статью про то, как построить — печь бубафоню своими руками, потому, что ее конструкция напоминает, то что мы рассмотрели ваше.

Несколько рекомендаций по эксплуатации самодельной конструкции

Агрегат на отработанном масле запрещается устанавливать около предметов и смесей, которые относятся к легковоспламеняющимся, а также на сквозняке. Самодельные печи должны иметь полностью герметичный дымоход, вокруг них обязательно делают свободное пространство (как минимум 50 см во все стороны). Следите за тем, чтобы в отработку, подаваемую в чудо-прибор, не попадала вода. Если такое произойдет, топливо будет выплескиваться из трубы (точнее из отверстий в ней).

Нагрев отработки происходит очень быстро. Вам требуется залить резервуар (емкость из листов стали либо баллон) на 2/3 его длины, затем добавить около 25 грамм растворителя или бензина и поджечь через отверстие для подачи масла получившуюся смесь. Розжиг лучше всего производить посредством горящего фитилька, который прикручивается к длинной проволоке.

Розжиг лучше всего производить посредством горящего фитилька, который прикручивается к длинной проволоке.

Постоянно контролируйте работу агрегата. Регулируйте интенсивность горения масла пластинкой. Без присмотра работающую установку оставлять нельзя ни в коем случае!

Устройство, работающее на машинном масле особенно популярно на автосервисах, где этого сырья всегда избыток.

Преимущества отопительного прибора на отработке:

- в результате горения машинного масла не образуется копоть и гарь;

- прибор пожаробезопасен, так как горит не само масло, а его пары;

- сырье для работы печи ничего не стоит, его можно раздобыть на любом СТО.

Устройство масляного отопителя

Минусы использования отработки:

- перед использованием отработку необходимо очищать от примесей воды и спирта, в противном случае могут засориться форсунки агрегата;

- отработку нельзя хранить на морозе, поэтому её придётся держать в теплом гараже или в специально подготовленном бункере.

Отработку после слива нужно хранить в закрытых контейнерах

История появления масляной печки

История происхождения масляной печки уходит своими корнями в далекие 60-е годы прошлого столетия, когда должность президента Советского Союза занимал Никита Сергеевич Хрущев. Как известно, именно этот человек открыл людям возможность покупать собственные автомобили, осуществил массовый запуск гаражных кооперативов, а также вовсю раздавал участки для развития предприятий. Множество изменений переживало и сельское хозяйство, которое становилось механизированным. И уже в эти времена стали появляться первые ростки экологического мышления.

Читать так же: использование отопления дома на отработанном масле.

Гаражные постройки и частные дачи нуждались в полноценном отоплении, а топливо, которое в настоящее время считается большой ценностью и носителем энергии, продавалось по невероятно низким ценам. Однако и тогда люди учились экономить, используя отработанное масляное сырье для различных бытовых целей. Ведь в советские времена за слив отработки можно было получить огромный штраф, который составлял 1\3 часть от месячной зарплаты.

Ведь в советские времена за слив отработки можно было получить огромный штраф, который составлял 1\3 часть от месячной зарплаты.

В этом видео вы узнаете, как сделать безопасную печь на отработке:

В таких обстоятельствах люди стали искать альтернативные способы обогрева бытовых помещений, что и привело к созданию первой печки на отработке (мазуте). Правда, в то время применялся обиходный варочный прибор — керогаз.

Принцип действия обогревателя обосновывался на дожигании испарившего керосина в специальном резервуаре. В отличие от примуса паяльной лампы, где осуществляется горение сильно нагретых паров, керогаз считался сравнительно безопасным для использования, а любые отклонения от рабочего режима сопровождались специфической вонью и копотью, поэтому вероятность аварий была минимальной.

Масляная печка функционировала по аналогичному принципу, только перед мастерами возникла необходимость полного сжигания загрязненного вязкого топлива в домашних условиях.

Еще одним прародителем обогревательной системы на масле стала газогенераторная установка. Ее активно использовали во время войны, когда лучшие топливные смеси отправлялись на фронт.

Ученые, возможно, уже открыли «чудесное» решение проблемы изменения климата

С изменением климата наука ясна. Мы с уверенностью знаем, что приближаемся к многочисленным экологическим и человеческим катастрофам. Мы больше не можем спорить о науке. Тем не менее, для некоторых людей научных аргументов никогда не будет достаточно. В конце концов, научная теория эволюции существует уже более 150 лет и имеет неопровержимые доказательства, однако лишь около 35 процентов американцев верят, что мы эволюционировали в результате естественных процессов.

Для тех, кто также сомневается в науке о глобальном потеплении, есть множество причин поддержать усилия по созданию безуглеродного будущего: это, вероятно, сэкономит нам всем деньги, улучшит общую экономику, очистит наш воздух и улучшит наше здоровье.

Тем не менее, какие бы доказательства мы ни использовали, скорее всего, нам придется решать проблему изменения климата без широкого консенсуса, потому что культура движется медленнее, чем наука. Но что, если мы представим политикам и скептикам реалистичный и выполнимый план действий по борьбе с изменением климата при одновременном создании новых рабочих мест и более здоровой окружающей среды? У меня есть такой план, который можно сформулировать просто: электрифицировать все.

Ниже я предлагаю вам готовые к обеду темы для обсуждения основных вопросов, которые неизбежно возникнут у людей, когда вы предложите такой план. Каждая тема достойна отдельной книги. Если я слишком быстро избавлюсь от твоего любимого ребенка, или ты думаешь, что у меня все идет наперекосяк, тогда мы должны как-нибудь выпить пива.

Проблема связывания углерода

Эта статья взята из книги Сола Гриффита Electrify: An Optimist’s Playbook for Our Clean Energy Future .

Улавливание углерода было бы отличной технологией для поддержки, если бы это была хорошая идея. Это привлекательно, потому что дает нам иллюзию, что мы можем просто продолжать сжигать ископаемое топливо, если мы сможем понять, как высасывать выбросы обратно из воздуха.

Это привлекательно, потому что дает нам иллюзию, что мы можем просто продолжать сжигать ископаемое топливо, если мы сможем понять, как высасывать выбросы обратно из воздуха.

Эта идея исходит из естественных процессов, которые поддерживали равновесие на нашей планете в течение миллионов лет. Деревья, растения и микробы эволюционировали, чтобы превратить атмосферный CO 2 в полезный продукт — биомассу или древесину. Они делают это, используя каскады элегантных химических реакций и ферментов. Растения создают большую площадь поверхности своих листьев и ветвей, что позволяет им хорошо поглощать CO 9 .0021 2 из атмосферы. Все деревья и травы на планете, а также другие биологические механизмы потребляют в общей сложности около двух гигатонн (ГТ) углерода в год. Для сравнения, при сжигании ископаемых выбрасывается 40 ГТ в год. Представить, что мы можем построить машины, которые работают в 20 раз лучше, чем вся биология, — это фантазия, созданная индустрией ископаемого топлива, чтобы они могли продолжать гореть.

При рассмотрении связывания углерода мы должны сначала напомнить вам, насколько ошеломляющими являются 40 Гт CO 9 .0021 2 есть. Если бы у вас были гигантские весы, и вы положили бы все, что люди делают или двигают, на одну сторону, а весь CO 2 , который мы производим, на другую, CO 2 весил бы больше.

Худший вариант секвестрации углерода — самый соблазнительный: улавливание CO 2 из воздуха. Это энергетически сложно, и под этим я подразумеваю такое же сложное, как жонглирование младенцами, шары для боулинга, электрические бензопилы и пылающие тики-факелы. Вам нужно перебрать миллион молекул, чтобы найти 400 атомов углерода, а затем убедить эти 400 стать тем, чем они не хотят быть: жидкостью или, что еще лучше, твердым телом. Эта сортировка и преобразование требуют энергии — много энергии. Даже если бы мы могли заставить его работать разумно, нам пришлось бы установить энергию с нулевым выбросом углерода, чтобы обеспечить его работу, что в любом случае похоже на использование энергии с нулевым выбросом углерода для удовлетворения наших энергетических потребностей, за исключением того, что добавить поглощение углерода сложнее и дороже. шаг. Правительство должно финансировать исследования секвестрации в разумных пределах и с некоторым скептицизмом, понимая, что это чудо-технология, которую мы хотели бы иметь, но технически не нуждаемся и, вероятно, не можем себе позволить.

шаг. Правительство должно финансировать исследования секвестрации в разумных пределах и с некоторым скептицизмом, понимая, что это чудо-технология, которую мы хотели бы иметь, но технически не нуждаемся и, вероятно, не можем себе позволить.

Солнечная электростанция Ivanpah в пустыне Мохаве в Калифорнии. Дэвид МакНью/Getty Images News/Getty Images

Задача захвата воздуха подобна охоте за сокровищами в поисках CO 2 иголок в атмосферном стоге сена. Вы должны просмотреть 2500 молекул, прежде чем найдете 1 молекулу CO 2 . Для контекста гораздо проще найти Уолдо, который в своих различных книгах фигурирует в концентрациях от 1200 до 4500 частей на миллион (или, точнее, WPP, Waldos Per People).

А если серьезно, статья по теме, которую я считаю наиболее информативной, написана Куртом Зенцем Хаусом и его коллегами. Хаус анализирует улавливание углерода, исходя из основных принципов химии, и ставит очень высокую планку для любого, кто утверждает, что может экономически эффективно улавливать углекислый газ из окружающего воздуха. Они предполагают, что это, вероятно, будет стоить 1000 долларов за тонну CO 2 ; самая оптимистичная оценка – 300 долларов за тонну. Используя, вероятно, чрезмерно оптимистичную цифру, это будет эквивалентно добавлению 30 центов/кВтч к стоимости угольной электроэнергии или 15 центов/кВтч к стоимости природного газа. Вместо этого мы должны инвестировать наше время и деньги в то, что будет работать.

Они предполагают, что это, вероятно, будет стоить 1000 долларов за тонну CO 2 ; самая оптимистичная оценка – 300 долларов за тонну. Используя, вероятно, чрезмерно оптимистичную цифру, это будет эквивалентно добавлению 30 центов/кВтч к стоимости угольной электроэнергии или 15 центов/кВтч к стоимости природного газа. Вместо этого мы должны инвестировать наше время и деньги в то, что будет работать.

Это дорогой многослойный торт из плохих идей, покрытый циничной глазурью.

Чуть лучше идея собрать высококонцентрированный газ CO 2 в дымовой трубе и каким-то образом закопать его. Это немного проще, чем беспокоящая идея разделения CO 2 в атмосфере, потому что для некоторых ископаемых видов топлива вы можете начать с концентрированного потока CO 2 в дымовой трубе вместо разбавленного газа, который необходимо отфильтровать из дымовой трубы. атмосфера.

Звучит многообещающе. Но когда мы сжигаем ископаемое топливо, мы смешиваем его с кислородом (вот что такое горение), и при этом сжигаемое топливо становится намного больше (а также газ, который делает его еще больше). Идея связывания углерода с ископаемым топливом, по сути, состоит в том, чтобы запихнуть углерод обратно в дыру в земле, из которой он появился. Но даже если вы сожмете углекислый газ обратно в жидкую форму, что будет стоить вам еще больше энергии и денег, объем будет намного больше (примерно в пять раз больше), чем объем, который вы изначально взяли из-под земли. Это потому, что когда он появился, это был в основном углерод, а когда он вернулся, это углерод с большим количеством кислорода. Люди предлагают поместить углерод в другие подземные резервуары или на дно моря, где он мог бы удержаться под давлением воды. Но если вы откроете утечку, вы потеряете всю эту тяжелую работу.

Идея связывания углерода с ископаемым топливом, по сути, состоит в том, чтобы запихнуть углерод обратно в дыру в земле, из которой он появился. Но даже если вы сожмете углекислый газ обратно в жидкую форму, что будет стоить вам еще больше энергии и денег, объем будет намного больше (примерно в пять раз больше), чем объем, который вы изначально взяли из-под земли. Это потому, что когда он появился, это был в основном углерод, а когда он вернулся, это углерод с большим количеством кислорода. Люди предлагают поместить углерод в другие подземные резервуары или на дно моря, где он мог бы удержаться под давлением воды. Но если вы откроете утечку, вы потеряете всю эту тяжелую работу.

Экономический аргумент против связывания заключается в том, что возобновляемые источники энергии уже конкурируют с углем и природным газом на большинстве энергетических рынков, а дополнительные расходы на связывание углерода не помогут ископаемому топливу конкурировать. Вполне разумно сказать, что затраты на поглощение углерода станут похоронным звоном по ископаемому топливу.

Несмотря на то, что секвестрация дымовых труб — плохая идея, производители ископаемого топлива рады тому, что американцы путают эту плохую идею с еще более плохой идеей улавливания более рассеянных выбросов от автомобилей, печей или кухонных плит. Эти выбросы чрезвычайно распределены — они образуются на концах печи и плиты распределительной сети природного газа в США протяженностью 4,4 миллиона миль и наших 260 миллионов выхлопных труб. Почти невообразимо трудно собрать CO 2 из этих источников и преобразовать его в форму, которая не попадает в атмосферу.

В дополнение к очевидным обычным причинам, по которым ископаемая промышленность отстаивает использование ископаемого топлива с секвестрацией углерода, личный интерес идет дальше. Вводя этот CO 2 в землю, промышленность может увеличить запасы ископаемого топлива; на самом деле, большая часть CO 2 , которую люди до сих пор изолировали, использовалась для «улучшения» добычи нефти и ископаемого топлива, что еще больше увековечило нашу зависимость от ископаемого топлива. Это дорогой многослойный пирог из плохих идей, покрытый циничной глазурью.

Это дорогой многослойный пирог из плохих идей, покрытый циничной глазурью.

Проблемы с природным газом и гидроразрывом пласта

Природный газ звучит безобидно, как энергетическая версия органической капусты. Но, несмотря на этикетку «натуральный», это в основном метан, смешанный с этаном, пропаном, бутанами и пентанами. Когда природный газ сгорает, как и другие ископаемые виды топлива, он выбрасывает в атмосферу двуокись углерода, окись углерода и другие соединения углерода, азота и серы, способствуя глобальному парниковому эффекту и локальному загрязнению воздуха. Не дайте себя одурачить тем, кто наживается на путанице, продвигая такие идеи, как природный газ, как «топливо-мост» к будущему чистой энергии. Уголь получает больше эфирного времени как более грязное топливо, но природный газ столь же грязен, если учесть неорганизованные выбросы. Природный газ — это небезопасный разрушающийся мост в никуда. Мы сожгли этот мост… природным газом.

Гидравлический разрыв пласта — это процесс закачки жидкости под давлением в хорошие скважины для разрушения окружающей породы, что позволяет легче извлекать газ и другие углеводороды. Эта технология и сопутствующая революция горизонтального бурения дали США дешевый природный газ в самый неподходящий момент истории.

Эта технология и сопутствующая революция горизонтального бурения дали США дешевый природный газ в самый неподходящий момент истории.

При фрекинге метан выбрасывается непосредственно из мест добычи, что компенсирует номинальный выигрыш от сжигания природного газа вместо угля. Он также протекает из своей сети распределительных труб. Есть много других основных проблем с добычей природного газа, таких как загрязнение грунтовых вод и создание сейсмической нестабильности. Более того, это сильно отвлекает от вещей, которые, как мы знаем, не содержат углерода, таких как солнечная энергия, ветер, ядерная энергия, гидронасосы, электромобили и тепловые насосы.

Проблемы с геоинженерией и водородом

Солнечные и другие возобновляемые источники энергии будут играть огромную роль в нашем будущем. Информационное агентство Синьхуа/Информационное агентство Синьхуа/Getty Images

Мы уже занимаемся геоинженерией, просто делаем это плохо — нагреваем землю и разрушаем легкие планеты. Сжигание ископаемого топлива — это геоинженерия, которая приводит к изменению климата. Вопрос в том, можем ли мы вместо этого заниматься геоинженерией навсегда?

Сжигание ископаемого топлива — это геоинженерия, которая приводит к изменению климата. Вопрос в том, можем ли мы вместо этого заниматься геоинженерией навсегда?

Геоинженерия не является стратегией декарбонизации. Это надежда контролировать температуру Земли, отказавшись от CO 2 стратегия. Многие из первых аргументов в пользу изучения геоинженерии заключались в том, что мы должны знать, как это делать, на тот случай, если мир окажется равнодушным к изменению климата. Теперь мы знаем о нескольких путях геоинженерии для смягчения последствий изменения климата: большинство из них сводится к управлению входящим потоком энергии от Солнца. Вы, наверное, слышали об этих идеях — гигантские космические зеркала, рассеивающие отражающие частицы в атмосфере или искусственно созданные облака. В такой сложной экосистеме, как Земля, все эти идеи приведут к непредвиденным последствиям.

Использование геоинженерии также сделает нас навсегда зависимыми от будущих геоинженерных решений. Это немного похоже на использование липосакции в качестве решения проблемы ожирения, когда вы просто собираетесь продолжать есть чизбургеры. Даже если это сработает, мы не можем позволить себе упускать из виду лучшие и более чистые решения, предложенные в оставшейся части этой книги.

Это немного похоже на использование липосакции в качестве решения проблемы ожирения, когда вы просто собираетесь продолжать есть чизбургеры. Даже если это сработает, мы не можем позволить себе упускать из виду лучшие и более чистые решения, предложенные в оставшейся части этой книги.

Проблем, связанных с управлением климатом, много. Кто устанавливает температуру? Жители низменных островов и люди, любящие кораллы, или северные европейцы, которые могли бы выиграть от немного большего изменения климата? Мы не знаем всех непредвиденных последствий — экологических, социальных или политических — которые могут возникнуть в результате геоинженерии.

Изучение геоинженерных схем — хорошая идея, и это помогает нам лучше понять земные системы, но это не реальное и не постоянное решение. Это также может отвлечь большое количество ресурсов от технологий, которые, как мы уже знаем, могут решить проблему.

Водород будет полезен, но это не ответ .

Многие люди считают, что водород обеспечит путь к обезуглероживанию. Но водород не является источником энергии. Вы не откроете водород; это батарея в виде газообразного топлива. Индустрия ископаемого топлива рада продвигать водородную фантастику, потому что большая часть продаваемого сегодня водорода является побочным продуктом газовой промышленности. В природе на Земле существует лишь незначительное количество газообразного водорода. Чтобы производить и хранить безуглеродный водород, нам сначала нужно было бы вырабатывать электричество для питания химического процесса, называемого электролизом, который не очень эффективен. Затем нам пришлось бы улавливать газообразный водород и сжимать его, что потребляет примерно на 10–15 процентов больше энергии. Затем нам пришлось бы декомпрессировать газ и сжечь его или пропустить через топливный элемент. Мы теряем больше энергии на каждом этапе этого процесса.

Но водород не является источником энергии. Вы не откроете водород; это батарея в виде газообразного топлива. Индустрия ископаемого топлива рада продвигать водородную фантастику, потому что большая часть продаваемого сегодня водорода является побочным продуктом газовой промышленности. В природе на Земле существует лишь незначительное количество газообразного водорода. Чтобы производить и хранить безуглеродный водород, нам сначала нужно было бы вырабатывать электричество для питания химического процесса, называемого электролизом, который не очень эффективен. Затем нам пришлось бы улавливать газообразный водород и сжимать его, что потребляет примерно на 10–15 процентов больше энергии. Затем нам пришлось бы декомпрессировать газ и сжечь его или пропустить через топливный элемент. Мы теряем больше энергии на каждом этапе этого процесса.

В качестве батареи водород довольно обычен; за одну единицу электроэнергии, которую вы вложили в начале, вы, вероятно, получите менее 50 процентов на другой стороне. Это называется «эффективностью туда и обратно». Чтобы управлять миром на водороде, нам пришлось бы производить в два раза больше электроэнергии, чем мы сейчас производим, что было бы монументальной задачей. Помните, что химические батареи обычно имеют КПД 95% или около того.

Это называется «эффективностью туда и обратно». Чтобы управлять миром на водороде, нам пришлось бы производить в два раза больше электроэнергии, чем мы сейчас производим, что было бы монументальной задачей. Помните, что химические батареи обычно имеют КПД 95% или около того.

Германия и Япония вложили значительные средства в водород, потому что у них нет внутреннего природного газа, и они хотели что-то с плотностью энергии бензина. Теоретически водород имеет примерно в три раза больше энергии на килограмм, чем бензин (123 МДж/кг по сравнению с 44). Но вы должны сжать его и хранить в резервуаре из экзотических материалов. Баллон весит намного больше, чем сам газообразный водород. Если вы включите бак в свои расчеты, водород в конечном итоге будет иметь примерно четверть плотности энергии бензина и лишь немного больше энергии, чем батареи.

Я основал компанию Volute, которая строила более совершенные резервуары для сжатого природного газа и водорода. Эта технология теперь лицензирована для обеих этих отраслей, поэтому, даже как человек, который мог бы получить большую прибыль от водородной экономики, я вполне уверен, что в конечном итоге она останется лишь нишевым игроком. Можно спорить о размере ниши. Например, водород может служить высокотемпературным газом для промышленных процессов, таких как производство стали, и может решить некоторые транспортные проблемы.

Можно спорить о размере ниши. Например, водород может служить высокотемпературным газом для промышленных процессов, таких как производство стали, и может решить некоторые транспортные проблемы.

Водород будет полезен, но не ответ .

Как насчет налога на выбросы углерода?

Налог на выбросы углерода не является решением. Налог на выбросы углерода — это рыночное решение, призванное сделать все остальные решения более конкурентоспособными. Он предназначен для медленного повышения цен на углекислый газ, что делает ископаемое топливо неконкурентоспособным. Идея состоит в том, что достаточно высокий налог на выбросы углерода сделает все ископаемое топливо более дорогим, чем, по крайней мере, некоторые другие решения, и тогда совершенно рациональный рынок будет использовать эти более дешевые решения чистой энергии.

Углеродных налогов могло бы быть достаточно, если бы мы начали с них в 1990-х годах, но для того, чтобы налоги достигли 100-процентного уровня принятия, необходимого нам сейчас, они должны были бы расти очень быстро. Их также было бы трудно внедрить, а также они были бы регрессивными и сильнее всего ударили бы по людям с низкими доходами.

Их также было бы трудно внедрить, а также они были бы регрессивными и сильнее всего ударили бы по людям с низкими доходами.

Налог на выбросы углерода — это рыночное решение, призванное сделать все остальные решения более конкурентоспособными.