Монолитный поликарбонат свойства, применение и технические характеристики

В современном строительстве широко используются прозрачные материалы, зачастую полностью формирующие внешний облик зданий. Наряду с обычным стеклом распространение получил и монолитный поликарбонат свойства, и применение которого позволяют создавать уникальные строительные конструкции. Этот пластик имеет превосходные технические характеристики, что делает его незаменимым при возведении сооружений самого разного назначения.

Что собой представляет монолитный поликарбонат

Данный материал впервые был получен в конце XIX века как побочный продукт в процессе синтеза лекарственных средств для обезболивания. Возникает вполне закономерный вопрос: что такое поликарбонат монолитный, и какими свойствами он обладает? Это нерастворимое в воде и многих других жидкостях соединение по прозрачности способное составить конкуренцию высококачественному силикатному стеклу.

Монолитный поликарбонат технические характеристики, которого находятся на высочайшем уровне, относится к группе термопластов. Наибольшее распространение получили ароматические соединения, синтезируемые из бисфенола А. В свою очередь, данное вещество получается в результате конденсации относительно недорогих компонентов ацетона и фенола. Это обстоятельство делает возможным его широкое применение в строительстве и других сферах.

Потребителю поликарбонат монолитный поставляется в виде листового материала толщиной от 1 до 12 мм стандартного размера 205×305 мм. По особому заказу возможно изготовление панелей с иными геометрическими параметрами при сохранении ширины. Это ограничение связано со стандартными размерами экструдера, используемого для изготовления полимера.

Промышленное производство поликарбоната монолитного осуществляется в соответствии с ТУ 6-19-113-87. Это обеспечивает материалу необходимые характеристики по следующим параметрам: прочность при растяжении, ударная вязкость и стойкость к низким и высоким температурам.

В этом перечне следующие марки данного материала, различного по некоторым свойствам и характеристикам:

- РС-005 и РС-003 относится к полимерам высокой вязкости, до недавнего времени ПК-1.

- РС-007 средне вязкий термопласт заменил собой поликарбонаты ПК-2 и ПК-ЛТ-10.

- РС-010 материал с низкой вязкостью ранее обозначение ПК-ЛТ-12 и ПК-3.

- ПК-ЛТ-18-м термостабилизированные панели, окрашенные в черный цвет (до недавнего времени ПК-4).

- ПК-5 – материал, специально разработанный для медицинских целей, используется наряду с импортными монолитными поликарбонатами.

- ПК-6 – листы для оптических приборов и светотехнических сооружений.

- ПК-ЛСТ-30 – материал с наполнителем из кремниевого или кварцевого стекла (прежние обозначения ПК-ЛСВ-30 и ПК-НКС).

- ПК-М-1 – панели с минимальным коэффициентом трения поверхности.

- ПК-М-2 – высокая устойчивость к образованию микротрещин и превосходные противопожарные свойства. В настоящее время не имеет аналогов в мире.

- ПК-ТС-16-ОД – материал, относящийся к высшей категории по стойкости к открытому пламени и высоким температурам. Панели специально разработаны для конструкций с жесткими противопожарными требованиями.

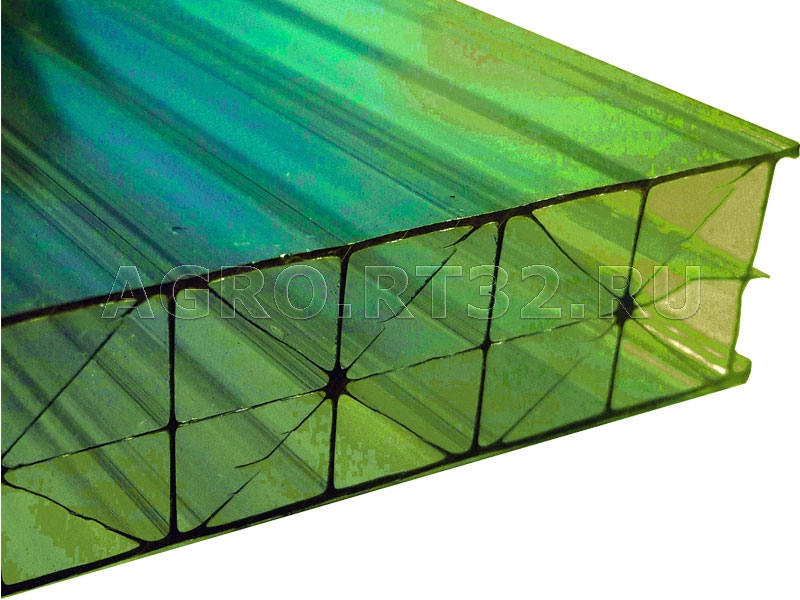

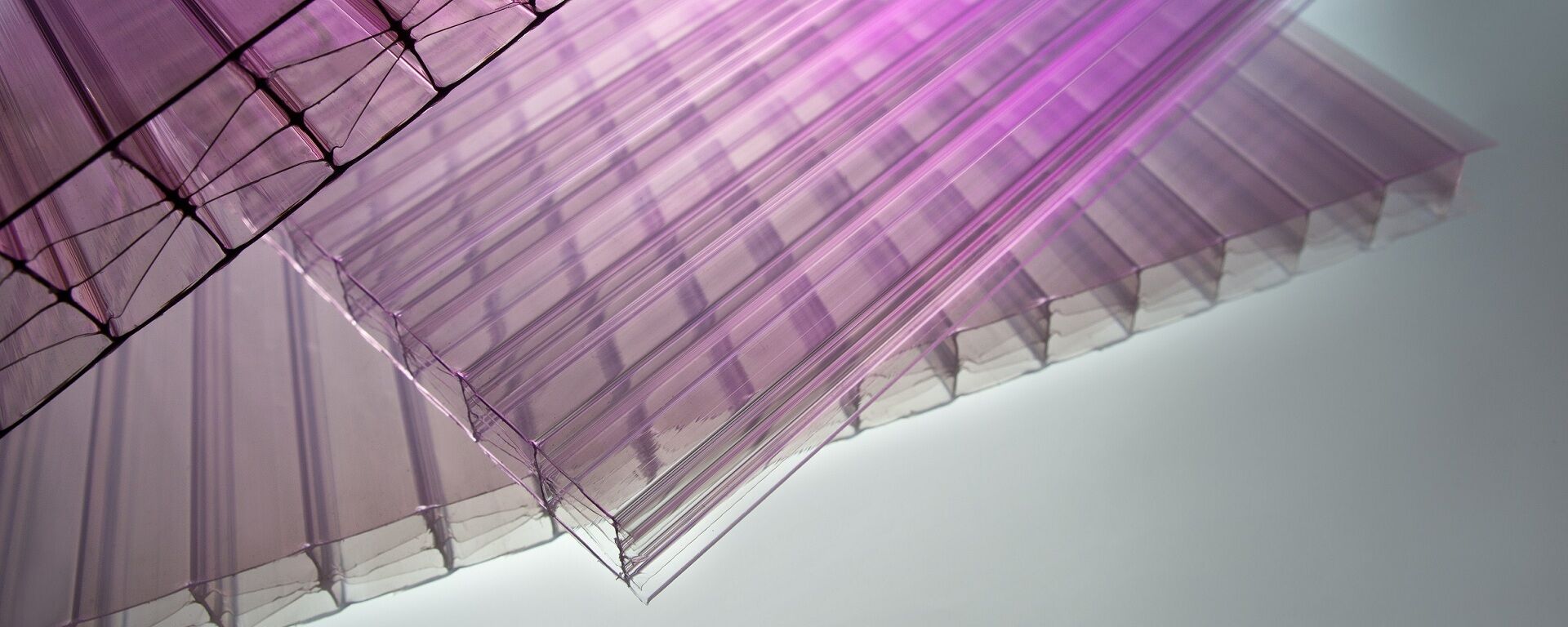

Помимо прозрачных монолитных поликарбонатов промышленность предлагает потребителю панели с низкой степенью светопроницаемости самых разных расцветок.

Отношение монолитного поликарбоната к температуре

Показатели стойкости полимерных панелей к климатическим условиям определяются соответствующим российскими и международными стандартами. Поликарбонат монолитный обладает значительной морозостойкостью, допускается его применение для изготовления наружных конструкций.

Последние могут быть использованы при температуре до – 50 °C при условии отсутствия механических нагрузок, при — 40°C данный материал способен выдерживать даже ударные воздействия.

Теплостойкость большинства марок поликарбонатов составляет до + 120 °C у отдельных образцов данный показатель доходит до +150 °C. Как и все материалы при нагревании полимер увеличивается в размерах, коэффициент теплового линейного расширения определяется по специальной методике. Для поликарбоната монолитного его величина составляет 6,5×10-5 м/°C, что позволяет его использовать для изготовления особо ответственных наружных конструкций. Они успешно работают в условиях со значительными перепадами температур.

Химическая стойкость материала

Монолитный поликарбонат представляет собой полимер, способный эффективно противостоять деструктивным факторам окружающей среды. Материал является инертным по отношению ко многим агрессивным средам, и данная его способность зависит от температуры и концентрации веществ.

Панели отличаются высокой химической стойкостью по отношению к следующим соединениям:

- Органические и неорганические кислоты и растворы их солей.

- Восстановители и окислители разных видов.

- Спирты и синтетические моющие средства.

- Органические жиры и горюче-смазочные материалы.

Вместе с тем некоторые химические соединения способны вступать в реакцию с полимером, что приводит к постепенному разрушению панелей.

Для удобства читателя сведения о стойкости поликарбоната к определенным жидкостям представлены в виде таблицы:

| Уксусная кислота | + | Гексан | + |

| Поваренная соль | + | Перекис водорода, концентрация до 30% | + |

| Бутиловый спирт | + | Бензин, дизтопливо и минеральные масла | + |

| Этиловый спирт | + | Аммиак | – |

| Соляная кислота, до 20% | + | Бутилацетат | – |

| Пропан | + | Диэтиловый спирт | – |

| Борная кислота | + | Метиловый спирт | – |

Перманганат калия, макс. конц. 10% конц. 10% |

+ | Щелочные растворы | – |

| Знак «+» в таблице означает стойкость материала к длительному воздействию указанного вещества. | |||

Механическая прочность поликарбоната ISO 527

Панели отличаются способностью противостоять самым разнообразным нагрузкам в течение значительного периода времени. Сертификация поликарбоната по показателям механической прочности производится в соответствии с требованиями российских, американских и международных стандартов.

К числу достоинств данного материала следует упомянуть такие:

- Предел прочности полимера при изгибании проверяется по ISO 178 и составляет величину до 95 МПа в зависимости от марки.

- Модуль упругости при этом испытании находится в пределах 2600 МПа.

- Предел прочности листа при проверке на разрыв в соответствии с ISO 527- до 60 МПа.

- Модуль упругости при подобных нагрузках — до 2200 МПа при относительном удлинении образца в отдельных случаях доходит до 100 %.

- Вязкость монолитного поликарбоната при проведении испытанный по методике Шарли для изделия с надрезом определенной глубины составляет не более 30 – 40 кДж/м².

- Аналогичный показатель по Изоду находится в пределах от 600 до 800 Дж/м.

Листовой поликарбонат обладает высокой устойчивостью к ударным воздействиям. Так, при проведении испытаний без предварительного надреза материала он остался целым при максимальных нагрузках достижимых в условиях лаборатории. Особо прочные панели используются для изготовления защитных изделий и средств для обеспечения безопасности граждан и сотрудников правоохранительных органов.

Поликарбонат монолитный в отличие от стекла способен изгибаться при нормальных условиях среды. Указанное свойство материала широко используется при изготовлении разного рода закругленных конструкций: навесов, ограждений и тому подобное. Данное качество характеризуется предельным радиусом изгиба, который зависит от толщины листа.

Данное качество характеризуется предельным радиусом изгиба, который зависит от толщины листа.

Подробная информация по данному вопросу представлена на графике:

Зависимость максимально возможного радиуса изгиба от толщины листа монолитного поликарбоната.

Толщина листа и удельный вес

Промышленность предлагает обширную номенклатуру прозрачных и светонепроницаемых панелей самых разнообразных расцветок. Монолитный поликарбонат характеристики, которого уникальны по многим показателям, имеет плотность в 1200 кг/м3.

Это значительно ниже, нежели у оконного стекла, что обладает более чем вдвое превышающим удельным весом. Данное обстоятельство позволяет в значительной мере облегчить многие строительные конструкции при условии сохранения их механической прочности на надлежащем уровне.

Знание такого показателя, как вес одного квадратного метра монолитного поликарбоната необходимо для определения массы кровельного материала при проведении расчетно-проектных работ.

Значение массы монолитного поликарбоната будет зависеть от толщины листа материала:

Зависимость веса стандартного листа монолитного поликарбоната, размером 2050х3050 мм, от его толщины.

Стойкость к УФ лучам

Панели из поликарбоната монолитного имеют избирательное светопропускание. Для достижения такого эффекта на поверхность листа методом экструзии наносится защитное покрытие. Толщина данного слоя достаточна для задержки и поглощения излучения из ультрафиолетовой части спектра, при этом видимый и мягкий инфракрасный свет свободно проникает через преграду. В зависимости от марки плиты защитное покрытие наносится с одной или с обеих сторон.

Используемая технология экструзии исключает возможность отслаивания его от основы вследствие взаимопроникновения материалов. Другая технология защиты панели от воздействия UF излучения состоит в применении специальных добавок стабилизаторов в объем пластика. Этот способ защиты полимера более дорогой, но его эффективность значительно выше.

Этот способ защиты полимера более дорогой, но его эффективность значительно выше.

Для предохранения поликарбоната монолитного от повреждений на время хранения и транспортировки он оклеивается полиэтиленовой пленкой. На ней указывается марка панели и сторона, на которую нанесено защитное покрытие. Пленка снимается непосредственно в процессе монтажа или сразу после него, в противном случае ее будет сложно удалить с поверхности панели.

Пожарные характеристики

Поликарбонат под воздействием открытого пламени и при превышении определенной температуры начинает плавиться и происходит его возгорание. При прекращении внешнего воздействия данный процесс самопроизвольно затухает. Панели из полимерного материала обладают следующими особенностями в плане обеспечения пожарной безопасности:

- устойчивость к воздействию высоких температур и открытого огня;

- в процессе горения образование дыма минимальное;

- продукты сгорания не отличаются токсичностью;

- показатель кислородного индекса материала составляет 28-30%.

Поликарбонат монолитный относится к категории самозатухающих материалов. Это позволяет его отнести к категории V-1 (B1) по пожарной безопасности в соответствии с требованиями стандартов UL-94 и DIN 4102. При этом в процессе производства материала не используется каких-либо антипиренов и других добавок.

Срок эксплуатации

Панели из монолитного поликарбоната изготавливаются из гранул методом экструзии или литья под давлением.

Сроки эксплуатации данного материала определяются следующими факторами:

- качеством сырья и соблюдением технических условий изготовления;

- правильностью монтажа;

- климатическими условиями и воздействием неблагоприятных факторов среды.

Разные производители декларируют свои сроки использования материала, при этом минимальный показатель превышает 10 лет. Исследования, проведенные в специализированной лаборатории, показали долговременное облучение (более 2000 часов) вызывает снижение проницаемости панели менее чем на 10%. Это соответствует приблизительно 20 годам эксплуатации поликарбоната в пустынных районах Аризоны или Израиля.

Это соответствует приблизительно 20 годам эксплуатации поликарбоната в пустынных районах Аризоны или Израиля.

Экологические параметры

Как уже было сказано выше, монолитный поликарбонат производится из сырьевого гранулята на специальном оборудовании с закрытым технологическим циклом. Данный способ изготовления панелей позволяет свести к минимуму негативные воздействия на окружающую среду. Сам по себе материал отличается химической инертностью и не выделяет каких-либо вредных и опасных веществ для человека и животных.

Монолитный поликарбонат по своим экологическим характеристикам рекомендован для применения внутри жилых помещений. Специальные марки панелей производятся специально для применения в медицине и фармацевтической промышленности. Допускают использование данного материала в строительстве для выполнения наружной и внутренней отделки.

Пропускание света

Промышленность выпускает несколько видов поликарбоната с разными показателями по проницаемости для солнечных лучей и искусственного освещения. По светопропусканию прозрачные панели имеют следующие показатели от 86 до 89 %. При этом введение в материал специальных добавок позволяет изменить оптические свойства материала и добиться максимального поглощения лучей ультрафиолетовой части спектра.

Другие оптические показатели поликарбоната характеризуют степень его прозрачности. Так, индекс желтизны для бесцветных образцов составляет не более одной единицы, а степень мутности не превышает 0,5 %. Панели из данного полимера ничуть не уступают кремниевому стеклу, и наряду с иными преимуществами они сохраняют свои характеристики в течение всего срока эксплуатации.

Теплоизоляция

Монолитный поликарбонат не относится к категории материалов, предназначенных для снижения потерь энергии через ограждающие строительные конструкции. Вместе с тем данные панели имеют более низкую теплопроводность, нежели обычное оконное стекло. Для поликарбоната указанная характеристика имеет величину в 0,2 Вт/мК, измерения производились по методике, утвержденной стандартом DIN 52612. Оконное стекло же имеет большую теплопроводность.

Оконное стекло же имеет большую теплопроводность.

При этом следует учитывать, что изоляционные свойства материала возрастают с увеличением его толщины. Так, при прочих равных условиях лист монолитного поликарбоната в 8 мм почти на 20 % эффективнее аналогичного стекла. Еще большая разница наблюдается при установке двух и более панелей с воздушной прослойкой между ними. В последние годы данный полимер все чаще используется в стеклопакетах вместо традиционного стекла.

Балкон остекленный монолитным поликарбонатом.

Шумоизоляция

Поликарбонат монолитный имеет вязкую внутреннюю структуру плиты и в силу этой особенности способен эффективно поглощать звуки. По результатам измерений уровень шумоизоляции для плит толщиной от 4 до 12 мм колеблется в пределах с минимальным значением в 18 дБ и максимальным в 23 дБ.

Поликарбонат монолитный имеет более низкую плотность, нежели оконное стекло и как следствие способен значительно ослаблять звуковые волны особенно низкочастотного диапазона. Данное свойство материала позволяет его использовать для изготовления и установки звукопоглощающих экранов вдоль оживленных автомобильных дорог.

Устойчивость к влажности

Монолитный поликарбонат негигроскопичен, иными словами, полимер не поглощает воду. Данное свойство делает возможным его использование в помещениях с высокой влажностью воздуха в теплицах, парниках, бассейнах и иных сооружениях подобного рода. Для предотвращения образования конденсата на внутренней поверхности плиты в процессе производства может наноситься специальная полимерная пленка. Специальные марки материала имеют соответствующие обозначения на защитной пленке и в ходе монтажа устанавливаются покрытием внутрь.

Цветовая гамма панелей

Производители монолитного поликарбоната предлагают своим клиентам помимо прозрачных листов также и окрашенные. В разных компаниях цветовая гамма плит может значительно отличаться от продукции конкурирующих предприятий.

Наибольшее распространение получили следующие расцветки плит:

Прозрачный

Бронзовый

Черный

Красный

Молочный

Зеленый

Окрашивание панели производится путем введения пигмента в массу материала непосредственно перед формованием. Такая технология обеспечивает высокую однородность цвета и значительную долговечность. Красящий состав равномерно распределяется во всем объеме панели, что предохраняет его от выгорания. Отдельные компании производители данного материала предлагают и другие цветовые решения по индивидуальному заказу.

Такая технология обеспечивает высокую однородность цвета и значительную долговечность. Красящий состав равномерно распределяется во всем объеме панели, что предохраняет его от выгорания. Отдельные компании производители данного материала предлагают и другие цветовые решения по индивидуальному заказу.

Назначение и области применения монолитного поликарбоната

Прозрачные и окрашенные пластиковые панели приобретают все большую популярность у потребителя и все чаще становится заменой силикатному и кварцевому стеклу. Монолитный поликарбонат, применение которого в строительстве постоянно расширяется, востребован и в иных отраслях.

Основные области использования прозрачных и окрашенных панелей следующие:

1. Изготовление световых куполов в строениях и на улице.

2. Остекление вертикальных поверхностей при возведении жилых домов и общественных зданий.

3. Устройство навесов, козырьков над входными дверями и остановок маршрутного транспорта.

4. Остекление террас и иных сооружений сложной формы с изгибом панелей.

5. Устройство куполов над наружными бассейнами.

6. Изготовление звукопоглощающих барьеров вдоль транспортных магистралей, что позволяет значительно уменьшить уровень шумов.

7. Производство теплиц, парников и зимних садов.

8. Монтаж перегородок в офисах, торговых, музейных и выставочных залах, а также на промышленных предприятиях.

9. Изготовление наружных рекламных средств и табло на стадионах, вокзалах и других общественных местах.

10. Устройство прозрачных полов с подсветкой.

11. Ограждения для лестниц и балконов.

12. Установка защитных заграждений над бортами хоккейных площадок.

В последние годы сфера применения панелей из монолитного поликарбоната все больше расширяется. Материал используется также в медицинских учреждениях для устройства боксов со стерильными условиями и производства другого специального оборудования.

Сложность монтажа конструкций из монолитного поликарбоната

Данный материал отличается простотой и удобством при изготовлении, формовании и креплении деталей. Для работы с монолитным поликарбонатом могут применяться ручные или электрические инструменты со стальной режущей поверхностью. Важно чтобы дисковые или ленточные пилы имели правильную заточку.

Для профессионального использования рекомендуются инструменты с твердосплавными или карбидными напайками с охлаждение места реза или сверления сжатым воздухом.

При изготовлении конструкций из монолитного поликарбоната допускаются следующие способы обработки материала:

- Фрезерование.

- Резка дисковой, ленточной пилой или ножницами.

- Сверление или пробивка отверстий специальным устройством.

- Резка материала при помощи лазера.

Листы монолитного поликарбоната могут подвергаться холодному и горячему формованию. При этом минимально допустимый радиус изгиба должен в 150 раз превышать толщину панели. Закругление листа следует производить исключительно вдоль линии экструзии. Правильное направление изгиба в обязательном порядке указывается на защитной пленке, которая удаляется в процессе монтажа.

Крепление листов к строительным конструкциям может осуществляться при помощи самонарезающих шурупов с пресс-шайбой и полимерными или резиновыми прокладками. Отдельные панели между собой соединяются при помощи специальных растворителей, сваркой и иными способами. Правильный монтаж монолитного поликарбоната обеспечивает возможность его применения в течение всего срока эксплуатации.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Монолитный поликарбонат: виды, характеристики и свойства

С развитием строительных технологий на рынке появляется все больше практичных новинок, позволяющих полностью преобразить внешний вид зданий. Одним из таких материалов является монолитный поликарбонат, свойства и характеристики которого уже оценили многие отечественные потребители. Абсолютно прозрачные и легкие поликарбонатные панели в 200 раз превышают прочность стекла, благодаря чему находят применение в создании уникальных светопрозрачных конструкций.

Что такое монолитный поликарбонат: общее описание

Материал относится к термопластичным полимерам, получаемым путем конденсации ацетона и фенола. В рамках производственного процесса химические вещества преобразуются в гранулы, которые после экструзии или литья принимают форму сплошных пластиковых листов. Поликарбонат листовой монолитный изготавливается согласно ТУ 6-19-113-87, что обеспечивает ему высокие показатели прочности, ударной вязкости и стойкости к колебаниям температур.

Изделия имеют типовые размеры 3050х2050 мм. При необходимости производители могут изготавливать листы с другими параметрами длины, но с сохранением изначальной ширины. Это объясняется стандартными габаритами экструдеров, которые применяют при производстве материала. Толщина термопласта может варьироваться в диапазоне от 1,5 до 20 мм, удельный вес составляет около 1200 кг/м3.

Виды монолитного поликарбоната

Листовой монолитный поликарбонат предлагается потребителю в двух разновидностях:

- Плоский – прозрачные листы в форме прямоугольника, не имеющие выраженного рельефа поверхности. В большинстве случаев их используют для остекления домов, изготовления торговых витрин или предметов домашнего интерьера.

- Волнистый – листовой материал с поверхностью в виде волны, напоминающей шифер. Благодаря своей форме изделия эффективно отводят воду с кровельных скатов, поэтому волнистый монолитный поликарбонат часто применяется в строительстве навесов, беседок, светопрозрачных вставок на крышах домов.

Производители монолита изготавливают как прозрачные листы материала, так и цветные, окрашиваемые посредством добавления в массу специальных пигментов перед формовкой. Использование этой технологии способствует однородности цвета изделий и позволяет сохранить их привлекательный вид на многие годы.

Свойства и технические характеристики

Если вы планируете купить монолитный поликарбонат, свойства и применение этого материала желательно изучить заблаговременно. Физические и химические параметры полимера во многом определяют сферу его использования и особенности предстоящего монтажа.

ПрочностьИменно прочность делает термопласт востребованным среди владельцев дачных хозяйств. Теплицы, изготовленные из поликарбонатных листов, могут выдерживать существенные механические нагрузки, не опасаясь порывов ветра, сильных морозов и атмосферных осадков.

Согласно выводам специалистов, исследовавшим монолитный поликарбонат, характеристика материала на прочность продемонстрировала его повышенную стойкость к ударным воздействиям. В рамках испытаний он оставался цельным при наибольших нагрузках, достигаемых в лабораторных условиях.

Физико-технические параметры панелей выглядят следующим образом:

- Прочность при растяжении (для листов толщиной 3 мм)– 65 МПа.

- Удлинение при растяжении – 6 %.

- Прочность при разрыве (монолитный поликарбонат прозрачный) – 60 МПа.

- Удлинение при разрыве – более 90 %.

- Модуль упругости на растяжение – 2,300 МПа.

- Ударная нагрузка – 158 Дж.

Гибкость

Монолитный поликарбонат рифленый и гладкий имеет способность сгибаться при нормальных условиях внешней среды. Отличные показатели гибкости позволяют уйти от использования обычных прямоугольных теплиц и сместить акценты в сторону построек арочного типа. Благодаря изогнутой форме на поверхности парников не скапливаются снег и дождевая вода.

Вместе с тем, если вы используете поликарбонат монолитный, характеристики его гибкости не стоит слишком преувеличивать. Материал имеет параметр минимального радиуса изгиба, который может зависеть от его толщины. Так, для изделий 3 мм он составляет 430–460 мм, для листов 10 мм – от 1470 до 1510 мм.

Материал имеет параметр минимального радиуса изгиба, который может зависеть от его толщины. Так, для изделий 3 мм он составляет 430–460 мм, для листов 10 мм – от 1470 до 1510 мм.

Химическая стойкость

Будучи термопластичным полимером, материал имеет свойство противостоять агрессивной среде. Плиты инертны по отношению к таким химическим веществам, как спирт, органические жиры, слабые растворы кислот. Если при обустройстве парников применять поликарбонат монолитный, характеристики и применение термопласта порадуют многих владельцев дачных хозяйств. Причина тому – возможность мыть теплицы изнутри и снаружи, выполнять любые работы, связанные с удобрением саженцев или обеззараживанием грунта.

Однако следует помнить, что полимер устойчив далеко не ко всем химическим веществам. Он способен вступать в реакцию с аммиаком, пропаном, борной и уксусной кислотой, минеральными маслами.

Изоляционные свойства

Независимо от того, какой материал применяется при строительстве – гладкий или профилированный монолитный поликарбонат, любая разновидность изделия имеет меньшую теплопроводность (0,21 (Вт\м)°С) в сравнении со стеклом. Парник, накрытый поликарбонатными листами, быстро накапливает тепло и удерживает его в помещении, не позволяя уходить в атмосферу при снижении температуры. Благодаря этому саженцы можно высаживать раньше обычного срока.

Согласно исследованиям, уровень звукоизоляции листов толщиной 4–12 мм составляет от 18 до 23 дБ. Низкая плотность и вязкая структура полимерной плиты способствуют эффективному поглощению звуков, поэтому профильный монолитный поликарбонат для крыши считается оптимальным решением при обустройстве светопрозрачных конструкций.

Светопропускание

По степени светопропускания прозрачные листы имеют значения от 86 до 90 %. Хорошо известно, что чем светлее в парнике, тем лучше для саженцев. Однако поликарбонат кровельный монолитный не так хорошо рассеивает свет, как сотовые панели, что может привести к ожогам растений. Поэтому производители часто добавляют в материал специальные добавки, которые изменяют его оптические свойства и позволяют достичь максимального поглощения лучей. Кроме того, во избежание ожогов можно использовать цветные плиты, которые снижают уровень пропускания света.

Поэтому производители часто добавляют в материал специальные добавки, которые изменяют его оптические свойства и позволяют достичь максимального поглощения лучей. Кроме того, во избежание ожогов можно использовать цветные плиты, которые снижают уровень пропускания света.

Если рассматривать прозрачный монолитный поликарбонат, свойства этого материала могут определяться и некоторыми другими оптическими характеристиками, в частности – дымчатостью и степенью пожелтения. Первый показатель для качественных панелей толщиной 3 мм не должен превышать 0,5 %. Степень желтизны составляет не больше одной единицы.

Устойчивость к УФ-лучам и перепадам температур

Основным негативным фактором, влияющим на срок службы изделий, является ультрафиолетовое излучение. Чтобы избежать его отрицательного воздействия на монолитный поликарбонат, лист покрывают защитной УФ-пленкой, которая задерживает и поглощает ультрафиолетовую часть спектра, но пропускает инфракрасный свет. Продукция компании «Полигаль Восток» имеет надежную двухстороннюю УФ-защиту, изготавливаемую немецким производителем Makrolon (Bayer).

Морозоустойчивость пластика позволяет применять его для возведения кровли и обустройства теплиц даже в условиях сурового климата. Монолитный профильный поликарбонат выдерживает морозы до -50 °С, причем как при краткосрочной, так и при долговременной эксплуатации. Теплостойкость большинства марок продукции достигает +120 °С. Благодаря низкому коэффициенту теплового расширения плиты можно использовать для сооружения высокоточных конструкций.

Где применяется материал?

В последние годы поликарбонатные панели становятся отличной альтернативой кварцевому и силикатному стеклу. Если рассматривать, где используется монолитный строительный поликарбонат, нужно отметить, что он востребован во многих хозяйственных сферах – от строительства до торговли и рекламного бизнеса. Чаще всего плиты строительного поликарбоната применяют для следующих целей:

- возведение парников, оранжерей, зимних садов;

- сооружение световых куполов;

- остекление вертикальных поверхностей домов и устройство кровельных вставок;

- установка перегородок в офисных помещениях и административных зданиях;

- изготовление наружной рекламы;

- устройство навесов и козырьков в зданиях, на остановках транспорта.

Доступная цена в сочетании с повышенной прочностью и длительным периодом эксплуатации делают применение монолитного поликарбоната более эффективным по сравнению с обычным стеклом.

Применение в зависимости от толщины

Ассортимент поликарбонатных листов включает в себя широкий спектр изделий толщиной 1,5–20 мм. Чем толще плита, тем ниже ее теплопроводность, что обеспечивает существенное снижение расходов на энергоресурсы при отоплении помещений. Однако выбор тех или иных габаритов должен варьироваться согласно назначению плит. Если вы планируете использовать монолитный поликарбонат, применение в зависимости от толщины может быть следующим:

- до 4 мм – обустройство козырьков, изготовление рекламных вывесок, строительство небольших теплиц;

- от 6 до 8 мм – возведение парников, навесов, оранжерей;

- 10 мм – использование для устройства различных перегородок, барьеров на автодорогах;

- свыше 10 мм – монтаж светопрозрачной кровли или вставок на крыше.

Обработка материала

Многие покупатели задаются вопросами, чем резать монолитный поликарбонат в домашних условиях, как его гофрировать и загибать. Нужно заметить, что материал отличается простотой в обработке. Для работы с ним могут применяться электрические и ручные инструменты, имеющие металлическую режущую поверхность.

Резка

При неправильной резке плиты могут деформироваться, что сделает невозможным их последующее применение. Поэтому выясняя, как разрезать монолитный поликарбонат в домашних условиях, обратите внимание на такие рекомендации:

- Поверхность, на которой будет резаться лист, должна быть чистой и ровной. Это поможет избежать появления вмятин и трещин.

- Перед началом работ необходимо наметить линию реза при помощи маркера.

- Если нужно порезать панели толщиной менее 2 мм, лучше сложить их стопкой в 10–15 листов, что сведет к минимуму вероятность растрескивания.

- Резка монолитного поликарбоната в домашних условиях производится со стороны УФ-покрытия.

До завершения работ не рекомендуется снимать защитную пленку.

До завершения работ не рекомендуется снимать защитную пленку. - Если режутся большие листы, их можно положить на пол. Поверх плиты нужно поместить деревянную доску, по которой можно будет ходить, чтобы не повредить материал.

Отвечая на вопрос, чем разрезать монолитный поликарбонат, следует отметить, что лучшим вариантом для нарезания плит является болгарка. При ее использовании подходит диск №125 по металлу, который позволяет быстро выполнить срез без появления дефектов. Среди других инструментов можно отдать предпочтение электролобзику с самой мелкой пилкой или лазерной резке. Определив, чем резать монолитный поликарбонат, в дальнейшем нужно внимательно следить за состоянием заточки инструмента. Чем острее он будет, тем точнее получится линия реза.

Сгибание

Как говорилось выше, при сгибании плит необходимо учитывать минимальный радиус их изгиба. Иначе можно столкнуться с такими неприятными явлениями, как нарушение целостности конструкции вследствие отхождения от профиля или появление трещин при термическом расширении. Для гибки используют слесарный верстак с тисками. Плиту зажимают на столе и сгибают руками без предварительного нагрева до нужного градуса. Рассматривая, как согнуть монолитный поликарбонат, важно упомянуть, что сгибание выполняется без чрезмерного физического усилия, поскольку плита может сломаться.

При правильном проведении подготовительных работ и последующем грамотном монтаже поликарбонатные панели помогут соорудить функциональные светопрозрачные конструкции, которые будут исправно служить долгие годы.

что это, характеристики, монтаж и примеры применения в строительстве

Строительные технологии не стоят на месте, и радуют практичными новинками, которым всегда найдется место в частном домостроительстве. Так, сегодня в России все большую популярность набирает монолитный поликарбонат – уникальный, абсолютно прозрачный легкий материал, который в 250 раз прочнее стекла!

Из него делают стильные беседки и навесы, стеклят уютные веранды, устанавливают в качестве невидимого ограждения эксплуатируемой кровли и защищают ценные конструкции от вандалов. Как такое невесомое покрытие, похожее на тонкий слой льда, может обладать такими свойствами? И где именно его применяют? Вот об этом мы сейчас и расскажем!

Как такое невесомое покрытие, похожее на тонкий слой льда, может обладать такими свойствами? И где именно его применяют? Вот об этом мы сейчас и расскажем!

Наиболее сегодня востребован монолитный поликарбонат для остекления и как кровельное покрытие. Сама толщина листа может быть самой разной, отчего напрямую будет зависеть их прочность.

Так, у отечественных производителей она варьируется от 2 до 12 мм, и от 1 до 20 мм у европейских. И, в зависимости от толщины и прочности панелей, их разрешено использовать в той или иной сфере:

Особенно красивыми из монолитного поликарбоната получаются веранды и летние кафе. Ведь в итоге пристройка остается такой же прозрачной и светлой, как и со стеклом (на первый взгляд даже отличить трудно), но при этом куда более ударопрочной.

Тот же мяч играющих во дворе детей способен сокрушить самые красивые конструкции. Тем более, что для чаюющих на веранде это небезопасно!

Так почему бы не поставить вместо стекол этот прочный материал, еще и поиграв с цветом (бронзовый или просто затемненный идеально гармонирует с деревянными или бревенчатыми стенами). При этом затемнять не обязательно всю крышу и стены – достаточно закрыть от солнца только ту часть, что обращена на юг:

Вам будет интересно узнать, что монолитный поликарбонат появился уже в середине ХХ века, и запатентовал его немецкий физик. И сегодня мировой объем производства поликарбонат превышает 100 тысяч тонн, что впечатляет!

У такого материала – уникальные характеристики: прозрачность, как у стекла, легкость и почти экстремальная ударопрочность. При этом монолитный поликарбонат прочнее оргстекла в 10 раз и 180 раз обычного. Благодаря таким свойствам такой поликарбонат успешно применяется сегодня в строительстве антивандальных конструкций.

Конечно, ввиду отсутствия внутренних сот способность сохранения тепла у монолитного поликарбоната намного хуже, чем у сотового. Зато радиус прогиба больше, что позволяет изготавливать из него красивые конструкции:

Давайте перечислим основные моменты отличия монолитного поликарбоната от сотового и других, подобных ему материалам:

- Прозрачность.

Монолитный поликарбонат, в отличие от сотового, выглядит более богато. И, в то же время, проигрывает в таком аспекте: соты позволяют мягко рассеивать свет, а монолитный лист пропускает все прямые солнечные лучи (потому не очень подходит для строительства теплицы, т.к. растения получают ожоги).

Монолитный поликарбонат, в отличие от сотового, выглядит более богато. И, в то же время, проигрывает в таком аспекте: соты позволяют мягко рассеивать свет, а монолитный лист пропускает все прямые солнечные лучи (потому не очень подходит для строительства теплицы, т.к. растения получают ожоги). - Шумоизоляция. Поликарбонат также знаменит своими высокими звукопоглощающими свойствами. Именно его вы часто видите в качестве ограждений жилых построек от шумной трассы, аэропорта и производств.

- Пожаробезопасность. Еще один приятный бонус: монолитный поликарбонат трудно воспламеняемый, причем из группы самозатухающих полимеров.

- Долговечность. Стоек монолит (как его часто для удобства называют строители) и к химическим соединениям. Выдерживает он температуру от -40 до +120С.

- Устойчивость. Даже в экстремальных условиях монолитный поликарбонат не меняет своей структуры и не деформируется, а потому показывает себя с лучшей стороны как в жарком, так и в морозном климате. Хотя обычно строительные материалы ведут себя в разных условиях совсем по-разному.

- Антивандальные свойства. Монолитный поликарбонат настолько прочный, что применяется даже для противоударных лобовых стекол и средств индивидуальной защиты.

- Экологичность. И, наконец, изделия из монолитного поликарбоната не только долговечны, но и перерабатываются при необходимости повторно. А это плюс для всех, кому не равнодушно будущее нашей планеты.

Вот более подробный видеообзор качеств этого материала:

Хотя тут же отметим, что вопрос абсолютной прозрачности монолитного поликарбоната достаточно спорен. К сожалению, через несколько сезонов на нем все-таки появятся мелкие царапины.

Когда это происходит с сотовым, это не так заметно. В основном это зависит от того, как ухаживали за самим материалом. Если неправильно счищать снег с такой крыши, то покрытие царапается. В итоге вид такого поликарбоната у соседа может отбить желание приобретать его себе, и это неправильно:

В итоге вид такого поликарбоната у соседа может отбить желание приобретать его себе, и это неправильно:

Изначально монолитный поликарбонат покорил мировой рынок тем, что заслужено занял первое место по прочности среди всех существующих прозрачных материалов. Неспроста им остекляют мансарды и балконы, рекламные щитки, обшивают тепличные конструкции и даже накрывают вход в станции метро.

Но, к сожалению, часто от идеи использовать в частном строительстве монолитный поликарбонат отказываются, когда видят на остановках или козырьках балкона потрескавшийся и мутный материал, которому всего-то 2-5 лет.

На самом деле почти всегда на уличных постройках и государственных зданиях используется некачественный китайский поликарбонат, который стоит значительно дешевле оригинального.

Ведь если говорить о прочности, то в качестве рекламного шага монолитный поликарбонат повышенной прочности использовали даже для рекламной установки с деньгами, разбив которую можно было сразу забрать себе всю сумму. И ведь даже самым находчивы не помогли ни молотки, ни крепкий удар ногой! Так что же тогда происходит? Ответ простой: такой поликрабонат попросту разрушается под солнцем, как любой пластик без защиты.

По всем правилам такая защита должна быть предоставлена в виде тонкой пленки на листе, нанесенной методом коэкструзии. Но некоторые фирмы-продавцы доказывают, что у них УФ-защита содержится прямо в самой массе поликарбоната. Что вызывает определенные сомнения – не слишком ли дорога такая технология?

И действительно, такой поликрабонат существует, причем объем такого стабилизатора в гранулах способен достигать до 30%! Но стоит такой материал дорого, и уж точно это не тот случай, когда вы приобретаете бюджетный поликарбонат для своей веранды по скидке.

На самом деле толика правды здесь есть: производители вводят в гранулы поликарбонатного сырья немного УФ-стабилизирующего вещества. Оно позволит сохранить листы при долгом хранении. Но концентрация этого вещества совсем невысокая, а потому ее никак не может быть достаточно для полноценной защиты.

Да, действительно, еще в 70-х годах впервые столкнулись с тем, что поликарбонат нужно защитить от ультрафиолета. И тогда стабилизатор добавляли в гранулы, но позже почти все производители отказались от этого метода из-за дороговизны и ненадежности в пользу экструзии. А те экземпляры, в которые до сих пор добавляют до 30% защиты прямо в гранулы, выпускаются для особых задач, и они служат до 25 лет!

А когда в обычном поликарбонате нет защитного слоя, дело плохо. Лучи, воздействуя на полимеры в ультрафиолетовом спектре, развивают реакции деструкции макромолекул. Говоря простым языком, сами полимеры становятся хрупкими и со временем разрушаются. Вот для чего в процессе изготовления монолитного листа на него наносят тонким слоем (всего 35-60 микрон) светостабилизатор.

Такой слой достаточный для долговечности покрытия. Вот только на глаз толщину этого почти невидимого слоя не видно. А потому по поводу количества микрон придется верить продавцу.

И, если вас обманули, готовьтесь к тому, что лист без ультрафиолетовой защиты сможет оставаться целым только в течение года, а с защитой, меньше нормы – всего лишь 5 лет. Это именно те листы, которые после первого же града покрываются мелкими отверстиями (их фото любят делиться в соцсетях).

А должно быть вот как: у сотового поликарбоната защита от УФ-лучей идет только с одной стороны, а у монолитного – с обеих. Этот слой тонкий, всего 50-80 мкм, но все равно умудряется придать листу еще и дополнительной твердости:

У вас наверняка здесь возник вопрос: зачем покрывать УФ-защитной пленкой обе стороны листа? Ведь солнце ну никак не может светить изнутри террасы или беседки. Довольно любопытно то, как это объясняет производитель: две пленки по обеим сторонам листа, нужны для того, чтобы эти стороны случайно не перепутали.

Ведь в таком случае поликарбонат проживет совсем не долго, а потом покупатель пойдет предъявлять претензии фирме-продавцу. Среди дилеров этот прием называется негласно «расчетом на дурака».

Вторая причина: безотходный монтаж. Наличие защитной пленки с обеих сторон листа необходимо для того, чтобы лист можно было изогнуть или перевернуть той стороной, которой нужно в любой части сложной конструкции.

Кроме того, все-таки существуют ситуации, когда солнце действительно светит на изнаночную сторону – в случае с установкой рекламных конструкций, заборов и прозрачных построек на улице. Так пленка с обеих сторон полностью защищает всю массу листа. К слову, некоторые бренды сотового поликарбоната тоже имеют двухстороннюю УФ-защиту.

А теперь давайте рассмотрим вопрос дизайна монолитного поликарбоната, а именно его цвет и форму. Сегодня большинство видов монолитного поликарбоната выпускаются в прозрачном, белом и бронзовом цвете.

Еще в заводских условиях краску добавляют прямо в гранулы поликарбоната. Более темные листы помогут защитить место отдыха от палящих солнечных лучей, а более яркие – создать ощущение праздничного дня.

Но наиболее популярен сегодня прозрачный монолитный поликарбонат – универсальный практически для любых сфер применения. Хотя и цветной, при грамотном подходе, способен послужить эффектным акцентом в архитектурном дизайне. В моде сегодня такие оттенки:

Довольно интересный вид монолитного поликарбоната – профилированный, который еще называют ударопрочным прозрачным шифером. По своей форме он похож на профнастил, но выглядит куда эффектнее. Не смотря на свою прозрачность, имеет отличную защиту от ультрафиолета. И при этом даже град в 20 мм диаметром не сможет пробить такую крышу!

Профилированному листу придали волнистый или трапециевидный профиль. Такой материал прекрасно подходит в качестве кровли для беседок, пристроек и зон отдыха. Им перекрывают рынки, световые фонари и автостоянки. Кроме того, в строительстве профилированный поликарбонат используется для обшивки зданий.

Сравним его с обычным плоским листом:

Расскажем вам также о такой новинке рынка, как антиабразивный монолитный поликарбонат. Он еще более прочный и устойчивый к химическим воздействиям. Покрыт специальной силиконовой пленкой, которая защищает лист от царапин и затирания. Поэтому, если вы до этого переживали о том, насколько прозрачными будут выглядеть стены вашей веранды через 5-7 лет, то теперь не стоит.

Он еще более прочный и устойчивый к химическим воздействиям. Покрыт специальной силиконовой пленкой, которая защищает лист от царапин и затирания. Поэтому, если вы до этого переживали о том, насколько прозрачными будут выглядеть стены вашей веранды через 5-7 лет, то теперь не стоит.

Благодаря своей конструктивно более продуманной форме такой прозрачный шифер (именно так его называют), отличается особенной прочностью и выдерживает даже крупный град.

А вот из арочного поликарбоната изготавливают вот такие эффектные павильоны:

Еще в заводских условиях монолитный поликарбонат формуют холодным или горячим способом. И здесь также есть свои моменты. Так, при холодном формовании лист поликарбонат получает серьезное внутреннее напряжение.

И если его снижают последующим отжигом изделия, то хорошо. Ведь сам лист при этом еще и перегибают на больший угол, чем нужно, в расчете на то, что потом он все равно немного разогнется. Т.е. перестраховываются.

А один из методов горячего формования вполне реально применять в домашних условиях. Для этого нагрейте лист монолита и положите его на выпуклую или вогнутую форму. Продолжайте греть, пока лист под собственным весом не примет нужную форму. Гениально просто! Конечно, в процессе производства при формовании лист нагревают больше, чем на 160°С, а затем сушат, чтобы по поверхности не пошли пузырьки. Но горячий строительный фен для мелких задач тоже сойдет.

Холодное формирование изделий из монолитного поликарбоната выглядит так:

Из монолитного поликарбоната получаются эффектные и надежные кровли для беседок и террас. Для односкатной и двухскатной крыши монолитный поликарбонат крайне рекомендовано ставить не менее 5 мм, и это при шаге стропил от 50 до 70 см. Если взять параметры поменьше, тогда снег сможет повредить крышу. Конечно, сам лист он не проломит, но рискует вырвать его из профилей и креплений.

Особой усиленной обрешетки под легкий поликарбонат не нужно, но учитывайте, что крыше также необходимо выдерживать снеговую нагрузку вашего региона. При этом стандартный профилированный поликарбонат сможет выдержать до 300 кг на 1 кв.метр.

Мы подготовили для вас специальные таблицы, которые помогут вам точно рассчитать возможную нагрузку на такие листы:

Что касается расчета снеговой нагрузки для монолитного поликарбоната, то вы будете абсолютно спокойными, если установите минимум 8-милимметровый лист. Но по цене он окажется в 5-6 раз дороже, чем 10-миллиметровый сотовый.

Потому на крышу беседки или террасы ставят все-таки 5-миллиметровый, но при этом регулярно счищают снег и не дают образовываться сосулькам на краях крыши. Ведь рассчитать запас прочности в таком случае не просто.

В принципе, если предпочесть монолитным сотовые листы, в плане нагрузки это ничего не решит. Ведь здесь играет роль не локальная прочность листа, когда снег падает на тот же козырек лавинообразно, а тот момент, что вес снега выдавливает лист из крепежных профилей и повреждает его при этом в тех местах, где находится крепление.

Если же речь идет об арочной крыше, для нее нужен поликарбонат толщиной от 4,6 до 8 мм. А вот в случае с плоской даже поликарбонат в 8-10 мм здесь не выдержит крепкой русской зимы с тоннами снега.

Сразу отговорим вас: если монолитный поликарбонат вам нужен для обустройства небольшой беседки ил навеса, все равно не берите слишком тонкий. От 2 до 5 мм он будет вгибаться и выгибаться от ветра.

Начнем с того, что выпускается монолитный поликарбонат параметрами 3,05х2,05 м. Если свес кровли подобран неудачно, тогда придется либо делать поперечный стык, либо заказывать через дилеров нужный размер от завода. Конечно, за изготовление пары таких листов охотно никто не возьмется. Тогда придется справляться самостоятельно.

Хотя мы вам советуем изначально заказывать целый лист, а не склеивать или спаивать два отдельных. Ведь у такой кровли будет проблема поперечного стыка, которую решить кроме как перехлестом не получится.

Ведь у такой кровли будет проблема поперечного стыка, которую решить кроме как перехлестом не получится.

К слову, заводы всегда выпускают только цельные листы, без сварки или склеивания. Ведь в производственных условиях соблюсти аккуратность таких сложных технологических процессов слишком сложно.

Плюс температурная деформация листа потом разрушают любой шов. Поэтому монолитный поликарбонат сваривают и клеят только в промышленных условиях, но не для строительства, а для совсем других целей. Стандартная ширина поликарбонатных листов – 2050 мм, а длина – 3050 мм. В качестве же специального заказа длину листа в заводских условиях увеличивают до 12 метров, но не более.

Возиться с листами монолитного – одно удовольствие! А для изготовления необычных стильных форм этот материал хорошо поддается формовке. При помощи станка для фрезерования вы сможете сделать красивые криволинейные формы для самых разных задач. Для этого в ход идут фрезы для металла с большим задним углом резца и острым углом резания.

Фреза должна быть одноперьевая из быстрорежущей стали:

Особенно удобный в этом плане ручной электрический фрезер. В этом случае материал просто фиксируют на рабочем столе. Чтобы отрезать прямой кусок листа, используется направляющая шина, а чтобы пройтись по набросанному контуру – заранее изготовленный фанерный шаблон. Его достаточно положить на лист и обвести фрезером. При этом на фрезу наденьте ролик, который будет работать с заготовкой без ее деформации.

Чтобы надежно зафиксировать листы для сверления или резки, используйте струбцины. Только между самим листом и зажимом проложите войлочные или полимерные прокладки, которые защитят материал. В процессе работы пользуйтесь рукавицами и защитыми очками. Поликарбонат, конечно, не стекло, но все же способно образовывать осколки.

В процессе постоянно смахивайте стружку, которая может поцарапать лист. Не пользуйтесь высокоскоростными инструментами для резки стали – края рискуют быть оплавленными. Отрезать нужный кусок монолитного листа можно также при помощи обычного канцелярского ножа и ножниц по металлу:

Отрезать нужный кусок монолитного листа можно также при помощи обычного канцелярского ножа и ножниц по металлу:

Кроить монолитный поликарбонат разрешается также лобзиком, дисковой пилой и болгаркой с алмазным диском. К счастью, для монолитного поликарбоната не нужны торцевые профили или ленты, как для сотового, как и проблем с грязью внутри сот.

А теперь переходим к креплению листов. Здесь важно знать о таких технологических тонкостях. Так, всю нагрузку от снега на себя всегда принимает именно скелет крыши – стропильная система, а стыковочные профили только обеспечивают плавающее крепление листов по всему периметру, с одной стороны, или с обоих. А точечное крепление, а именно термошайбы, обеспечивают устойчивость такого листа от поднятия листа ветром, или стягивания его вниз.

Обычный поликарбонатный профиль конкретно для монолитного поликарбоната слишком мягкий и эластичный. От нагрузки он все время будет пытаться раскрыться. Для этой цели куда больше подходит алюминиевый профиль, и закреплять прижимную планку нужно саморезами с шагом 25-30 см:

Для волнистого и профилированного поликарбоната применяйте такое крепление:

Крепить монолитный поликарбонат к деревянным стропилам нужно саморезами по дереву, желательно длинными (чем длиннее, тем лучше), пробивая всю толщину стропила. Если же стропила металлические – тогда саморезами по металлу.

Что касается обрешетки под монолитный поликарбонат, то поперечные бруски не нужно устанавливать, если лист идет толщиной от 6 мм, а шаг стропил не превышает 600 мм.

Профилированный монолитный поликарбонат разрешено крепить и в верхнюю, и в нижнюю часть волны, если речь идет о крыше (на фасаде – только во впадину). А чем плохо крепление в нижнюю волну?

Дело в том, что тогда на головках саморезов скапливается грязь и образовываются потеки. Ведь шляпки в этом случае служат препятствием для дождевых потоков и разносимого ветром мусора. Но крепить в верхнюю волну несколько сложнее, как вы уже догадались.

С фиксацией волнистого поликарбоната вам поможет справиться такая схема:

Удобнее всего при монтаже профилированного поликарбоната использовать специальные подставки в виде трапеций (в таком случае возможно крепить листы в гребень волны).

Упомянем такую распространенную ошибку. При небольших недочетах монтажа крыша террасы или козырек, выполненные из монолитного поликарбоната, в жару способны издавать неприятный треск. И дело зачастую даже не в шайбах, дешевые ли они, или профессиональные.

Треск возникает тогда, когда поликарбонат нагревается от солнца и когда остывает после заката, и даже когда палящие лучи прячутся на время за облака. Так лист сбрасывает внутреннее напряжение из-за температурного сжатия и расширения. Каждое лето лист монолитного поликарбоната становится длиннее на 3 мм на каждый метр.

Но этот досадный момент можно предупредить. Для этого раскроем вам один секрет: перед установкой листа под прижимную шайбу необходимо делать отверстие на 3-4 мм больше в диаметре, чем нужно. Тогда поликарбонат не будет зажат намертво, и не станет трещать от перепада температуры на пару градусов. Обычно нанятые работники этого не учитывают, ведь отстроченные проблемы их мало интересуют.

Эта иллюстрация поможет вам точно рассчитать необходимый зазор:

Всего на один квадратный метр вам понадобится 7-8 саморезов с резиновой прокладкой. Под них предварительно нужно просверилть отверстие в листе:

Также важно аккуратно крепить поликарбонат, не слишком прижимать шайбу, как это часто любят делать. Здесь все усилия важно контролировать:

Крепить профилированный поликарбонат следует через волну по краям и через 2-3 волны по основному листу –этого будет достаточно. Листы желательно фиксировать при помощи системы плоских профилей.

Для фиксации самих листов в рамке используйте уплотнители из неопрена или силиконовой резины (но не из мягкого ПВХ или материалов с пластификаторами):

Желательно всю металлическую конструкцию в тех местах, где ее будет касаться поликарбонат, окрасить в светлый цвет – серебристый или белый. Это поможет каркасу не так сильно нагреваться в жару и не деформировать прикасающийся к нему поликарбонат:

Это поможет каркасу не так сильно нагреваться в жару и не деформировать прикасающийся к нему поликарбонат:

Конечно, в пользу стиля обрешетку также красят в темные тона, полагаясь на качество листов:

Деревянную обрешетку, естественно, окрашивать не нужно, хотя в белой окраске она смотрится куда более стильно:

Что хорошо, монтаж монолитного поликарбоната с профилированной формой не предусматривает использование соединительных планок и других профилей. Все их соединение производится только за счет перехлеста, в одну или две волны, в зависимости от того, уклон крыши больше или меньше, чем 15 градусов.

К слову, даже если вы покрываете крышу террасы или беседки, уклон все равно нужно делать, чтобы стекала дождевая вода. А это – минимум 7 градусов.

Далее, листы должны свисать так, чтобы от кромки до крепления расстояние было не более 15 см:

Стандартный лист волнистого поликарбоната заканчивается на вершине волны. А потому при перехлесте в одну волну место соединение будет крепиться именно в верхнюю часть волны:

Соединяют такие листы со стеной дома при помощи еще одного куска поликарбоната, который легко согнуть при помощи температуры. Или же взять тонкий монолит толщиной 0,8 мм, который отличается гибкостью и прочностью.

Подходят также уголки из листового окрашенного металла, которые обычно используются для покрытия крыши металлочерепицей. Также выпускают под заказ такой элемент, как на фото:

При вертикальном монтаже монолитного поликарбоната (например) остеклении, использовать химические соединение по типу клея не нужно. Здесь тоже все происходит за счет механической фиксации шурупами, болтами или профилями.

Такой метод ко всему еще и более чистый, хотя использование герметика допускается – но только такого, какой совместим с экструдированным поликарбонатом.

Приходилось ли вам работать с таким удивительным материалом?

Что такое монолитный поликарбонат? | ГК Стройресурс

Обычно при слове поликарбонат первой ассоциацией бывает материал, из которого сооружают теплицы. Бесспорно, это одна из самых популярных сфер применения данной продукции. Строят парники все же чаще из сотового поликарбоната, нежели монолитного, потому что он доступнее, легче, но при этом выполняет все необходимые функции. Прежде чем ответить на вопрос: “Что такое монолитный поликарбонат?” необходимо разобраться с тем, что представляют из себя изделия из данного полимера, а начать нужно с истории его появления на рынке.

История появления поликарбоната

Своему появлению поликарбонат обязан Альфреду Айнхорну, который также известен, как изобретатель новокаина. Немецкий химик в 1898 году в поисках обезболивающего средства экспериментировал с эфирома, проводил реакции фосгена с тремя изомерными диоксибензолами. В процессе опыта он в осадке получил полиэфир угольной кислоты, именно так назвали это прозрачное вещество, которое отличалось термостойкостью и нерастворимостью. Однако, новое соединение в то время никого не заинтересовало и было воспринято как ненужная примесь. Удивительно, но и в последующие годы самые разные ученые по всему миру создавали и получали поликарбонаты во время своих экспериментов, несмотря на то, что целенаправленно это никто не делал.

Однако, в 1953 году Герман Шнелл, который работал в известной компании Bayer (концерн до сих пор существует и специализируется в области здравоохранения и сельского хозяйства, а также на производстве высокотехнологичных материалов) обратил внимание на то, что если в одной из реакций изменить одно соединение на другое, то получится пластик. Любопытно, что тогда никто не верил в успех нового изобретения, ведь было известно, что подобные материалы не слишком прочны и чувствительны к нагреву. И все же, приложив множество усилий, Шелл создал термостабильный и надежный пластик, который и по сей день не имеет аналогов и пользуется огромным спросом, запатентовали материал под торговой маркой “макролон”.

В этом же 1953 году один из сотрудников американской компании General Electric — Дэниэль Фокс синтезировал поликарбонат, а через 2 года они запатентовали материал под маркой “лексан”. Таким образом две крупнейших компании примерно в одно и тоже время начали производить одинаковый материал под разным названием.

Технически пригодные поликарбонаты получили только в 1958 году, тогда и началось их массовое производство. Естественно, первыми потребителями данной уникальной новинки стали электронные компании, которые использовали поликарбонатные соединения для создания прозрачных чехлов, изоляции проводов и кабелей в своей продукции. Возможно это было благодаря тому, что материал являлся отличным диэлектриком. Более того, из него легко было производить детали даже самой сложной конфигурации. Со временем поликарбонат нашел применение и в оптике, медицине, автомобилестроении, стоматологии, производстве фотоаппаратов и камер и, конечно же, строительстве.

Что такое поликарбонат?

Поликарбонат, как и любой другой пластик, получают в результате многократного синтеза нескольких веществ и ингредиентов. Итоговое сырье выглядит как небольшие прозрачные гранулы, похожие на маленькие круглые зерна. Именно из этих частиц и производятся самые различные пластиковые изделия. Их удобно перерабатывать и транспортировать.

Поликарбонат является одним из самых прочных полимеров, который при этом немного весит, обладает прекрасными оптическими, теплоизоляционными и светопропускающими свойствами. Немаловажно и то, что материал не имеет вкуса и запаха, водостойкий и водонепроницаемый, стабилен в размерах и отличается низкой горючестью.

Во многих конструкциях, в которых требуются легкие и прозрачные материалы используются специальные листы, которые подразделяются на две группы: структурированные и монолитные. К первой относится сотовый поликарбонат, который отличается толщиной, цветом и структурой ячеек, которые называют соты (отсюда и название самого материала).

Что такое монолитный поликарбонат?

Особенности данного продукта очевидны даже по названию. Монолитным называют сплошной лист без внутренних пустот, который визуально очень похож на классическое силикатное стекло, но он менее хрупок и легче. В принципе, при создании материала и было основной задачей заменить классическое стекло на более совершенный и прочный аналог.

Несмотря на монолитную структуру, его листы остаются достаточно легкими и при этом прозрачными. Однако, главным достоинством монолитного поликарбоната является его невероятная прочность, которая в сотни раз выше, чем у силикатного стекла. Даже очень тонкий 4 мм лист невозможно разбить молотком. Кроме того, сегодня производители используют специальные ламинированные пленки, которые делают материал даже пуленепробиваемым.

Для устойчивости к ультрафиолету листы также покрывают с двух сторон специальной защитой. Такие свойства позволяют применять монолитный поликарбонат в огромном количестве конструкций: теплицы, ограждения, устройство кровель и козырьков, остекление зданий.

Гибкость монолитного поликарбоната — еще одно важное достоинство, из него можно создавать самые необычные конструкции, в том числе купола, пирамиды, волнистые или зигзагообразные поверхности.

Продается монолитный поликарбонат в листах различной толщины. Чаще всего она варьируется от 0,5 до 40 мм. Срок эксплуатации, безусловно, зависит от производителя, сферы применения и соблюдения технологии монтажа. Высокая популярность и широкая область использования материала привели к тому, что заводы постоянно расширяют свой ассортимент. Сегодня можно приобрести не только прозрачный монолитный поликарбонат, но и цветной. Это особенно актуально при создании рекламных и декоративных конструкций, необходимости затемнения. Удобно и то, что материал допускает огромное количество вариантов обработки: фрезеровка, резка пилой, ножницами, сверление, пробивка отверстий, резка при помощи лазера. При всем этом, монолитный поликарбонат остается целым, на его поверхности не появляются трещины.

Купить монолитный поликарбонат Вы можете в нашей компании. Самые популярные толщины и цвета всегда есть в наличии на складе. Гарантируем оперативную поставку заказных позиций. Мы работаем только с теми производителями, которые на деле доказали качество своего материала и гарантируют его долговечность и надежность. Приезжайте, о цене договоримся!

Как крепить монолитный поликарбонат

Светопроницаемость и прочность конструкций из монолитного поликарбоната обуславливают широкое распространение этого материала. Однако для сохранения этих качеств важно соблюдать правильную последовательность монтажа. В зависимости от предназначения и условий эксплуатации, установку поликарбонатных листов ведут по одной из двух технологий: «сухой» и «влажный» монтаж. Они обе имеют свои преимущества и недостатки, на которые следует обращать внимание при проектировании и сборке конструкции.

«Сухой» монтаж более универсален, позволяет использовать монолитный поликарбонат любой толщины, имеет высокую надежность. Есть две разновидности сухого монтажа:

- При помощи термошайб – лист крепится на каркас на саморезы с термошайбами в предварительно засверленных отверстиях. Подходит для любых типов конструкций, не требует использования дополнительных комплектующих.

- При помощи профиля (разъемного или неразъемного), закрепленного на каркасе. Листы поликарбоната торцами вставляются в пазы таких профилей, которые надежно фиксируют их в заданном положении. Такой метод монтажа оптимален для слабонагруженных конструкций и обеспечивает легкую замену листа при его повреждении.

«Влажный монтаж» используется в тех случаях, когда необходимо добиться герметичности стыков. В качестве крепежного элемента применяется специальный герметик. Его наносят на раму или каркас с предварительно сделанными в них пазами, затем укладывают лист и фиксируют в таком положении до полного схватывания смеси. После этого поверхность стыка обрабатывается силиконовым герметиком для влагозащиты. Смесь должна иметь нейтральный состав, не реагирующий с поликарбонатом.

Особенности работы

При креплении монолитного поликарбоната важно соблюдать ряд правил, актуальных для любого способа монтажа:

- при установке оставляют зазор между рамой и листом на несколько мм для компенсации теплового расширения материала;

- листы не крепятся «внахлест» — только в стык друг с другом или профилем;

- кривизна изгиба листа не должна превышать максимальный радиус для используемого поликарбоната;

- для резки материала по точно заданным размерам не рекомендуется использовать УШМ (болгарки) без предварительной подготовки. Лучше делать это на стационарных дисковых пилах с мелким зубом, дающих ровную и прямую кромку.

Поликарбонат монолитный: размеры и цена

С первого взгляда, прозрачный монолитный поликарбонат выглядит как стекло. Но на самом деле он намного прочнее и легче традиционного стройматериала. Использование полимера в последние годы стало повсеместным – он встречается в самых разных частях города и применяется не только для остекления зданий.

Главное достоинство монолитного поликарбоната – в его невероятной прочности. По данному показателю материал более чем в 200 раз превосходит силикатное стекло и в 10 раз оргстекло. Поэтому поликарбонат стал прекрасной альтернативой при строительстве зданий, остеклении самолетов, авианосцев, автомобилей и разнообразной автотехники. Нередко полимер используется для оформления витрин в магазинах и фасадов торговых павильонов. Монолитный поликарбонат не боится ударов, поэтому он станет помехой любому вандалу.

Единственное, что может со временем повредить лист монолитного поликарбоната – ультрафиолет. Под его воздействием полимер меняет цвет и теряет прозрачность, постепенно разрушаясь. Поэтому на производстве в расплавленную массу добавляют специальные присадки, стабилизирующие вещество, либо на готовый лист наносится защитное покрытие.

Наиболее яркие преимущества монолита:

- Огнестойкость – попав в огонь, полимер постепенно плавится, практически не выделяя вредных веществ.

- Безопасность для здоровья человека и животных.

- Термостойкость – поликарбонат сохраняет свои характеристики в широком диапазоне температур: от – 40 до + 120 градусов. Поэтому его используют и на севере, и на юге.

- Высокая химическая устойчивость.

- Низкий коэффициент теплопередачи – одна из причин, по которой монолитный поликарбонат применяется при остеклении мансард, лоджий, веранд.

- Простота обработки и монтажа.

- Отсутствие осколков при разрушении.

- Длительный срок службы – более 20 лет.

Способность хорошо гнуться также является серьезным аргументом в пользу поликарбоната. Создать световой купол, арку, оригинальный навес, соорудить необычную по форме зимнюю оранжерею или гараж довольно просто – используйте каркас и профили для монтажа. Конструкция будет изготовлена быстро и без лишних хлопот.

Монолитный поликарбонат 10 мм

Чем больше толщина полимера, тем он менее гибкий и более ударопрочный. Стоимость за лист также будет намного выше, чем при покупке материала в 1-4 мм. Но в некоторых случаях именно толстый пластик необходим для реализации задумки архитекторов и инженеров. Например, монолитный поликарбонат 10 мм легко выдерживает самые сильные нагрузки и используется для оформления прозрачных стен банковских офисов, витрин магазинов, монтажа ограждений спортивных объектов. В автомобильной и авиапромышленности его также используют весьма активно. Кроме того, материал прекрасно подходит для создания аквариумов и океанариумов.

Разнообразие цветов позволяет выбрать наиболее подходящий для того или иного сооружения оттенок, в том числе при проектировании прозрачных полов и перегородок с подсветкой, уличной мебели и разнообразных защитных ограждений.

Довольно высокая цена на поликарбонат монолитный 10 мм вполне оправдана его прочностью и способностью выдерживать огромные нагрузки. Светящиеся подиумы, крыши вокзалов и спортплощадок, промышленные объекты и зенитные фонари – все это, и многое другое может быть выполнено из листового поликарбоната. Используется материал при создании панелей управления, охранных помещений, научных лабораторий.

Монолитный поликарбонат 6 мм

Высокая прочность характерна даже для самых тонких листов поликарбоната. Но для большей надёжности сооружения следует выбирать прочные материалы. Монолитный поликарбонат толщиной от 5 до 8 мм весьма распространен и используется для создания навесов и козырьков, перегородок внутри офисных и жилых помещений, декорирования беседок, мансард и террас. Нередко материал применяют для шумоизоляции трасс и автомагистралей.

Область применения монолитного поликарбоната, толщиной 6 мм весьма обширна. Прозрачные крыши бассейнов, ограждения на стадионах, разнообразные антивандальные конструкции тоже не редкость. Оптимален полимер и для бронирования специальной техники – его практически невозможно пробить камнем или разбить молотком, а при нарушении целостности полотна не остается опасных осколков.

Простота монтажа и легкость полимерного листа позволяет экономить время на установку сооружения и не использовать усиленные фундамент и каркас. Где купить поликарбонат монолитный 6 мм по доступной цене? На сайте компании «Поликарбонат.РУ» вы найдете хороший выбор прозрачного и цветного поликарбоната, листы ПВХ, полистирол, а также комплектующие для монтажа сотового и монолитного листа.

Цены и размеры на монолитный поликарбонат. Толщина листового пластика

Прайс лист на монолитный поликарбонат от 13.03.2020 г.

Цвета — синий, опал, бронза, бронза (темная), бирюза, зеленый, серый, полишейд,GREEN FISH, красный, снег, желтый.В таблице указана розничная стоимость монолитного поликарбоната. Оптовые цены согласовываются с менеджером индивидуально

Цены на монолитный поликарбонат и эксплуатация материала

Наша компания предлагает покупателю монолитные поликарбонатные листы, сделанные из высокопрочной сырьевой базы известных производителей, которые применяются для строительства и отделки. Важно еще на стадии проектирования конструкции определиться с объемами закупок и рабочими параметрами стройматериалов. Корректный учет эксплуатационных характеристик позволит подобрать необходимые размеры монолитного поликарбоната, длинну и толщину листа, прочностные показатели материала.

Сферы применения

Интерес покупателей к инновационным поликарбонатным конструкциям объясняется небольшим весом продукции, легкой сборке при монтаже, высокими коэффициентами светопропускания, пожарной безопасностью, устойчивостью к внешним погодным факторам. Также материал характеризуется отличной устойчивостью к большинству химически активных веществ. У нас вы можете купить монолитный поликарбонат, подходящий для следующих сфер эксплуатации:

- Альтернатива классическому остеклению, при котором применяется обычное стекло.

- Формирование высокопрочных ограждений, перегородок. В отличие от привычного забора, такая конструкция не будет мешать обзору.

- Изготовление и монтаж щитов для шумовой изоляции (например, вблизи крупных автомагистралей).

- Создание декоративных элементов для экстерьера. Простота обработки позволяет создавать конструкции любой сложности, без ограничений по дизайну.

- Установка навесных и арочных сооружений.

В наших каталогах найдутся решения, подходящие к любым дизайнерским идеям для фасада дома и расположенных на участке сооружений. Покупатели могут выбирать из синего, опалового, бронзового, бирюзового, зеленого цвета. Также представлены серые, красные, желтые, белоснежные листы. Есть такие оригинальные варианты окраски, как «полишейд» и «Green Fish».

Производители литых поликарбонатных панелей

В значительной степени цена за лист монолитного поликарбоната определяется габаритными размерами. Стандартное значение – 205х305 сантиметров, по толщине – от 0,6 до 15 миллиметров. В составе присутствуют специализированные добавки, повышающие рабочие характеристики готовых изделий. Так панели дольше сохраняют исходный внешний вид, приобретают антивандальную устойчивость.

OOO «Стройпласт-комплекс» напрямую сотрудничает со многими производителями и крупными поставщиками поликарбонатных листов. Такие условия работы гарантирует, что цены на монолитный поликарбонат будут привлекательными, как в оптовому, так и розничному покупателю. В каталоге представлена продукция следующих брендов: Кин, Юг-Ойл-Пласт, Woggel, Polygal. На все товары распространяется заводская гарантия.

Остекление из сотового поликарбоната — Решения для экологичного строительства

Поскольку индустрия дизайна стремится снизить потребление энергии, наиболее привлекательным атрибутом стекла является его способность пропускать естественный свет в конструкции. Тем не менее, стекло может быть тяжелым и подверженным разрушению / вандализму, поэтому следует рассмотреть все альтернативные материалы и возможные решения остекления для данного проекта, включая панели из поликарбонатного пластика. В конце концов, не многие другие строительные изделия могут быть достаточно хрупкими, чтобы пропускать свет, и в то же время обладать достаточной прочностью, чтобы противостоять ураганным обломкам.

Некоторые интересные продукты для остекления оставили свой след в последние годы, в том числе акрил (как описано в статье на странице 5). Большинство дизайнеров знакомы с изделиями из акрилового пластика, причем достоинства акрилового пластика заключаются в его прозрачности и стойкости к ультрафиолету (УФ). Еще один способ внести в конструкцию мягкий рассеянный естественный солнечный свет — использовать полупрозрачные кровельные панели — бутерброды, сделанные из алюминиевой решетчатой сердцевины, на которую наклеиваются облицовки из армированного стекловолокном полиэстера (FRP).(Эти полупрозрачные панели часто используют изоляцию из стекловолокна между внутренней и внешней оболочкой, чтобы достичь уровня изоляции, необходимого для большинства современных применений.)

Другой метод изоляции заключается в выборе материала для остекления, состоящего из нескольких стенок (с несколькими ячейками) для достижения требуемых характеристик. Сотовый поликарбонат, успешно применяемый в Европе более 15 лет (и набирающий популярность здесь), в настоящее время используется во всем: от окон самолетов до компакт-дисков из-за его прочности и прочности.

Много лет назад многие архитекторы / инженеры (A / Es) ассоциировали поликарбонатный пластик с недорогими пластиковыми изделиями и считали его склонным к пожелтению. Однако технологии улучшились. Когда поликарбонат экструдируется, на поликарбонатный пластик можно наносить тонкие устойчивые к ультрафиолету покрытия, что обеспечивает улучшенную защиту рабочих характеристик и эстетики. Кроме того, благодаря светорассеивающей способности ячеистой пластмассы царапины или грязь остаются практически незаметными. Если требуется очистка, обычно достаточно простой промывки из шланга или под давлением.

Атрибуты и преимущества

Панели из поликарбоната были одними из первых материалов для остекления окон, сертифицированных согласно строительным нормам округа Майами-Дейд Флориды. В лабораторных условиях окна из штормовых панелей из поликарбоната, успешно прошедшие ураган, могут противостоять удару 2,4-метровой (8 футов) длиной 2 × 4, выпущенной из воздушной пушки на скорости 55 км / ч (34 мили в час). В другом испытании на прочность пластиковой панели из поликарбоната световой люк из поликарбонатного цилиндрического сводчатого потолка был испытан на ударную нагрузку и испытан под высоким давлением до 19 727 Па (412 фунтов на квадратный фут), что эквивалентно ветру со скоростью 571 км / ч (355 миль в час).

Усовершенствованная технология сотового поликарбоната привела к появлению новых профилей панелей из поликарбоната, которые стали шире, толще (от примерно 6 мм до 41 мм [0,25–1,6 дюйма]) и имеют до семи ячеек из поликарбоната (восемь стенок). ). Варианты цвета включают зеленый, синий, прозрачный, дымчатый, опаловый и бронзовый оттенки.

Помимо ударопрочности, панели из поликарбоната могут обеспечивать возможность дневного света — ключевого компонента экологичного движения в строительстве. Дневное освещение — это не просто вопрос попадания солнечного света — эффективные системы также должны хорошо изолировать.Показатель U до 0,16 может быть достигнут с помощью систем сотовых поликарбонатных панелей, включающих двойные поликарбонатные панели с воздушным пространством между листами сотового поликарбоната. Еще одним «зеленым» признаком является то, что поликарбонатный пластик может быть перерабатываемым термопластом ».

Строительство и модернизация

Обычно световое окно из ячеистых поликарбонатных панелей толщиной 16 мм (0,6 дюйма) может быть дешевле, чем обычное световое окно, застекленное с помощью стеклопакета (IGU).Когда световой люк имеет изогнутую конструкцию, потенциальная разница в цене может стать весьма значительной.

Значительная часть этой экономии является результатом возможности снижения затрат на рабочую силу, поскольку панели из поликарбоната могут быть легче и с ними легче работать, чем с некоторыми другими материалами. Это особенно актуально при работе с производителями пластмассовых изделий, которые полностью заводят все компоненты, вплоть до вставки и приклеивания прокладки.

Панельные системы из сотового поликарбоната обычно устанавливают стекольщики, рабочие, работающие с листовым металлом, или даже слесари или плотники.Установка панелей из сотового поликарбоната в основном зависит от характера работы и системы каркаса.

Что касается ремонтных работ, важно отметить, что нельзя просто дооснастить существующую стеклянную потолочную или стеновую систему панелями из сотового поликарбоната, так как рамы традиционных систем каркаса часто бывают недостаточными. Кроме того, в этих традиционных системах не только отсутствует контролируемое давление на прокладку, но также отсутствует специальная обработка поверхности с низким коэффициентом трения. Типичная система также включает элементы алюминиевого каркаса, перекрывающиеся на перекрестках для более плотной атмосферостойкости и улучшения внешнего вида.

Обычная модернизация заключается в простой замене всего стеклянного потолочного люка на поликарбонатную пластиковую версию, иногда с использованием существующего каркаса из-за его структурной ценности.

Одна особенно интересная модернизация пластика из поликарбоната была недавно проведена в Лос-Анджелесе (Салезианский клуб мальчиков и девочек). Существующее окно в крыше над спортзалом пропускало столько солнечной энергии (то есть тепла), что летом стало слишком жарко, чтобы играть в баскетбол в закрытом помещении.