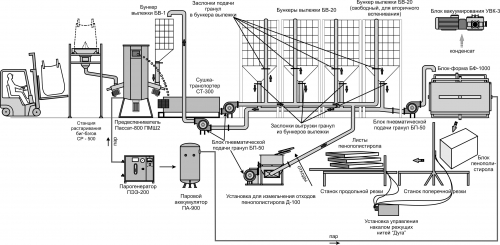

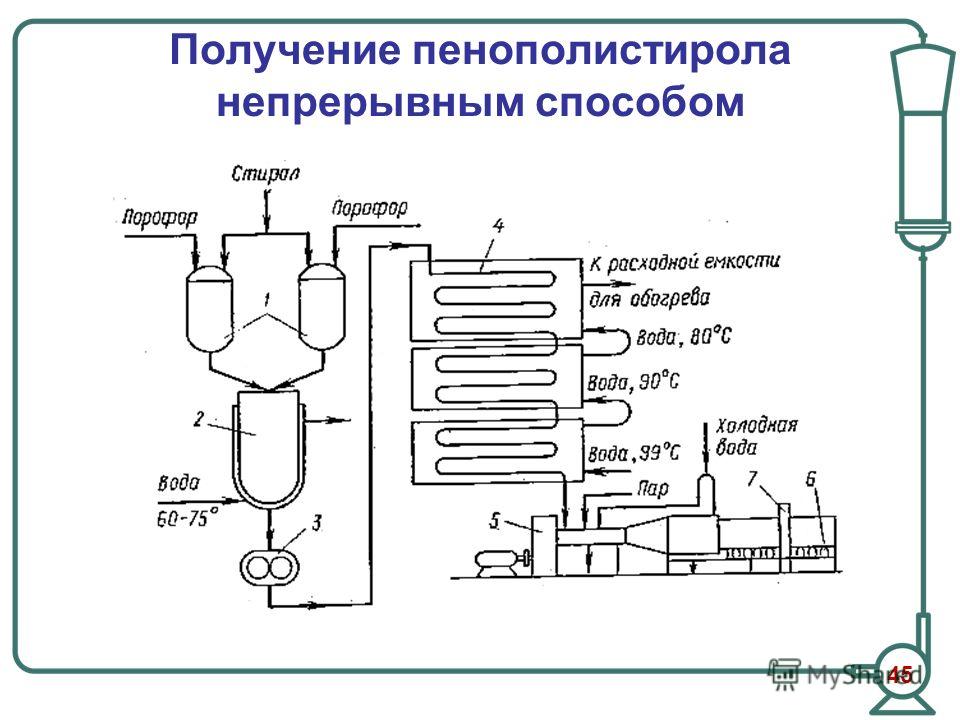

Технология производства экструзионного пенополистирола

На сегодняшний день образовался довольно большой спрос на эсктрузионный вспененный полистирол в связи с развитием строительства как частного, так и коммерческого. Вспененный полистирол обладает лучшими потребительскими свойствами по сравнению с обычным пенопластом, обладает практически нулевым влагопоглощением, повышенной жесткостью.

В зависимости от технологии производства вспененный полистирол бывает следующих типов:

- прессовый пенополистирол

- EPS — безпрессовый пенополистирол ПСБ

- XPS — экструзионный пенополистирол

От этого зависит и цена на пенополистирол.

Производить вспененный экструзионный полистирол стали довольно давно, поначалу вспенивание производилось с помощью жестких фреонов, затем применяли смесь жестких и мягких фреонов, затем перешли к применению только мягких фреонов. После того как было доказано что фреоны способствуют разрушению озонового слоя вместо фреонов стали применять вспенивание с помощью CO

Для вспенивания применяются смеси полистирола общего назначения и впс (вспенивающийся полистирол), также добавляют пигменты или красители, нуклеаторы, антипирены. Применяемые добавки зависят от необходимых требований к готовому изделию.

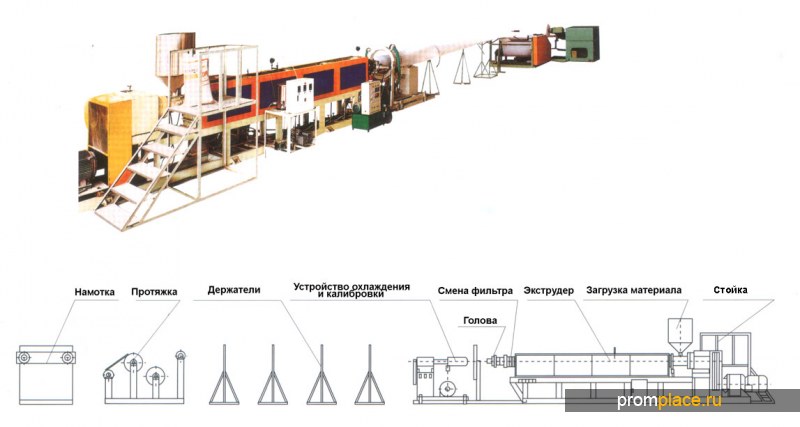

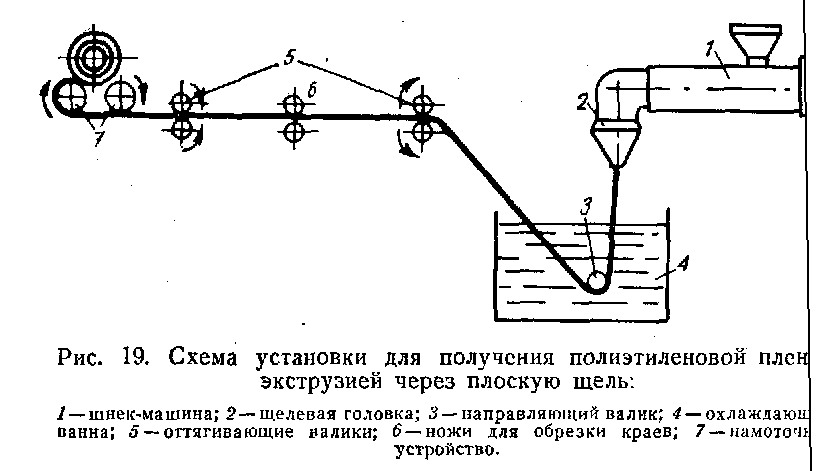

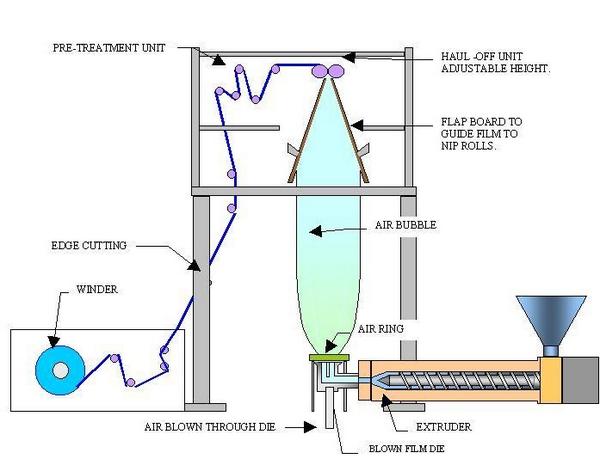

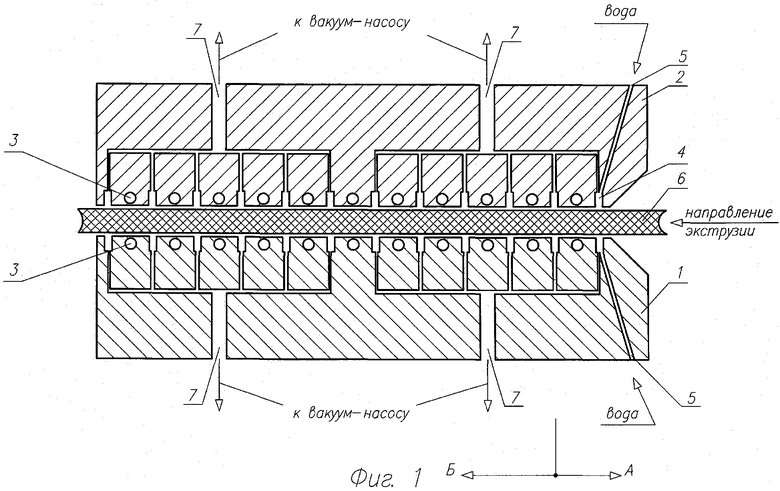

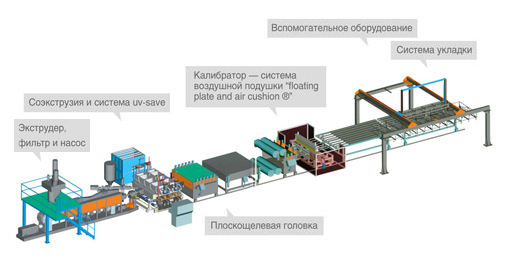

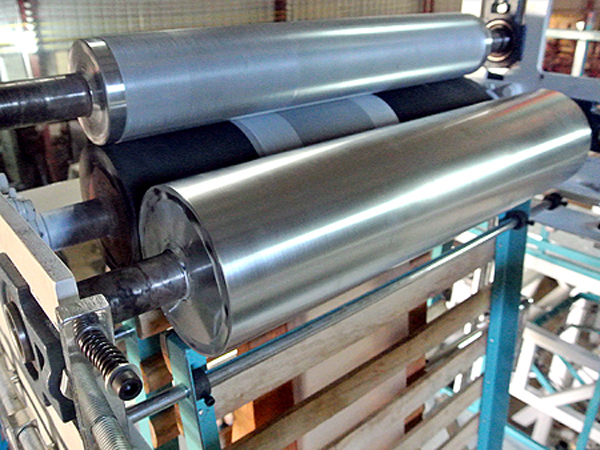

Вспенивание происходит методом свободного вспенивания через плоскощевую фильеру, затем полученное полотно проходит через безвакуумный калибратор состоящий из двух охлаждаемых пластин или через охлаждаемые формующие валки. При применении охлаждаемых пластин на них крепится тонкий лист фторопласта для уменьшения трения между вспенивающимся листом и металлом пластин. Калибратор стали применять относительно недавно, а раньше применялись охлаждаемые формующие валки. После предварительного охлаждения и формовки полотно проходит через тянущее устройство.

После тянущего устройства для полотна даётся пространство для окончательного воздушного охлаждения, обычно это растояние составляет от 10м до 20м, за время прохождения этого расстояния полотно практически полностью остывает и завершается процесс вспенивания, изделие стабилизируется и готово для обработки поверхностей.

Поверхность полотна обрезается, как с боков, так и сверху-снизу, т.е полотно получается правильной геометрической формы, после чего оно нарезается на листы заданной длины.

Обрезанные кромки дробятся, гранулируются и заново перерабатываются в изделие.

При высокой производительности линии применяется дополнительное устройство для охлаждения листов перед упаковкой. Это устройство представляет собой автоматический укладчик карусельного типа, который берет листы с одного конвейера и перекладывает их на другой конвейер, за время перекладывания листа, он успевает почти полностью остыть и стабилизироваться и соответствено лист становится готовым к упаковке. Время нахождения листа на устройстве дополнительного охлаждения составляет от 60сек.

Далее листы складываются в стопы и упаковываются в пленку стретч или стретч-худ.

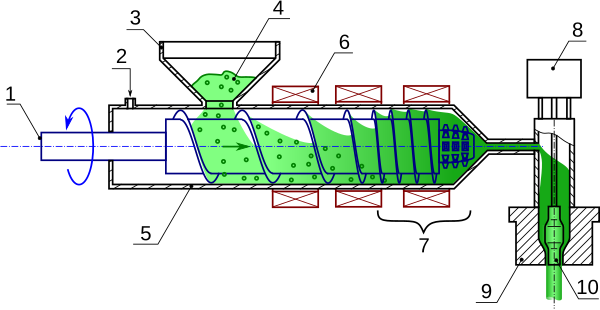

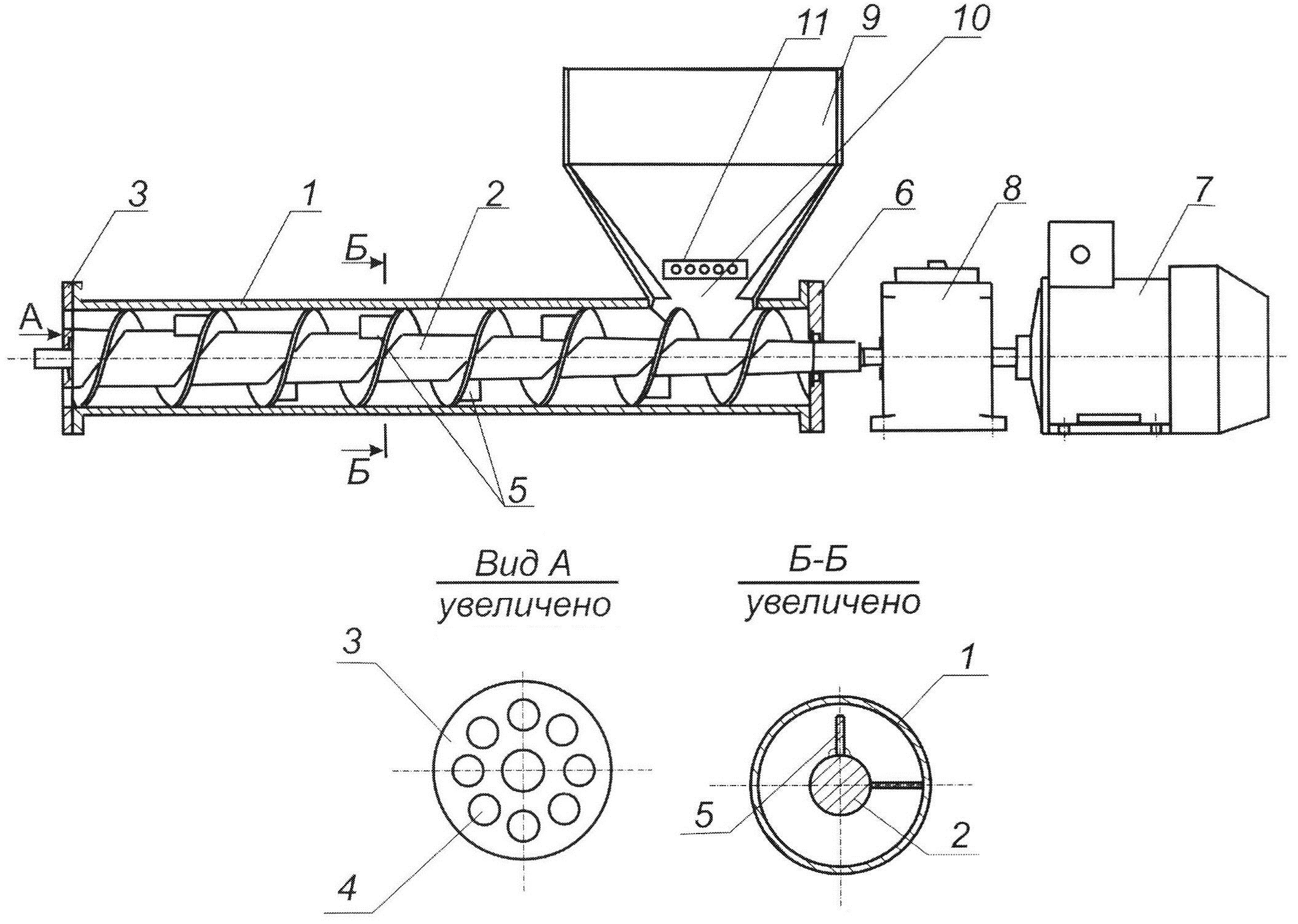

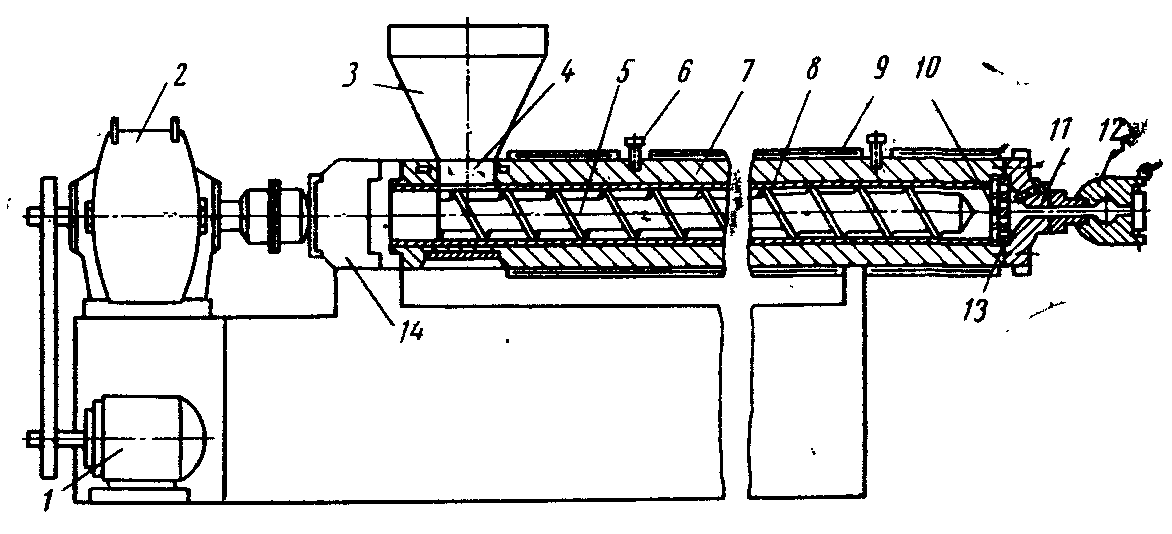

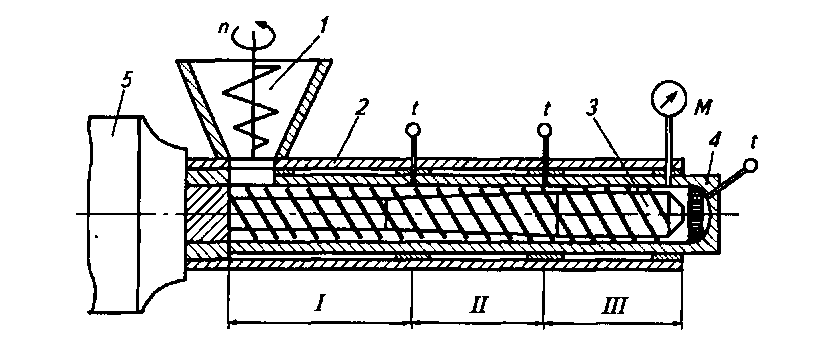

При экструзии используются два одношнековых экструдера, первый используется для расплавления и перемешивания сырья, а второй как насос расплава, также во втором экструдере происходит полное разложение вспенивающих добавок входящих в состав впс. Также возможны варианты применения шестеренчатых насосов расплава, но они как правило применяются на линиях малой производительности.

Также возможны варианты применения шестеренчатых насосов расплава, но они как правило применяются на линиях малой производительности.

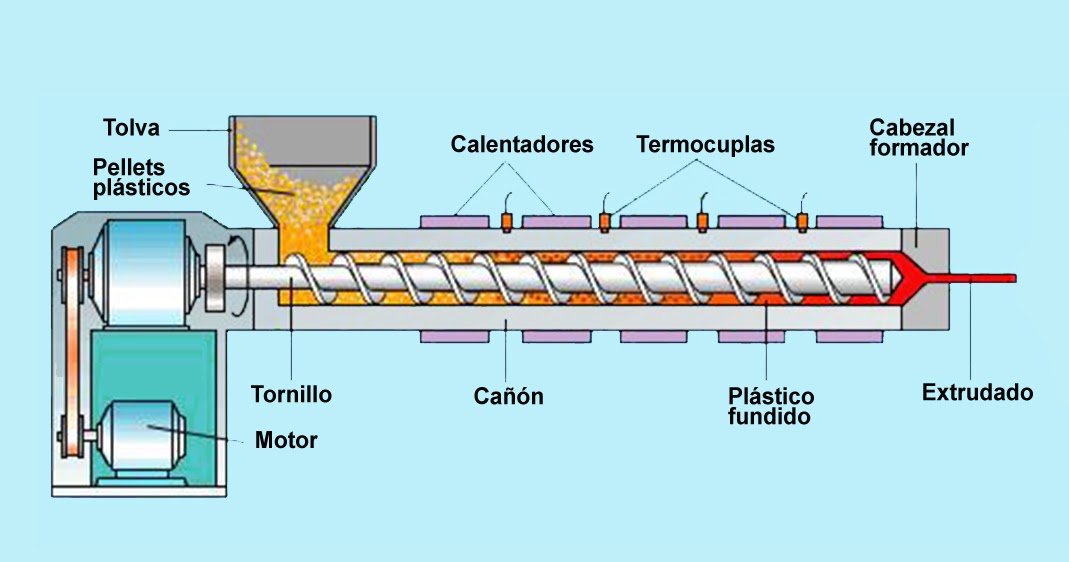

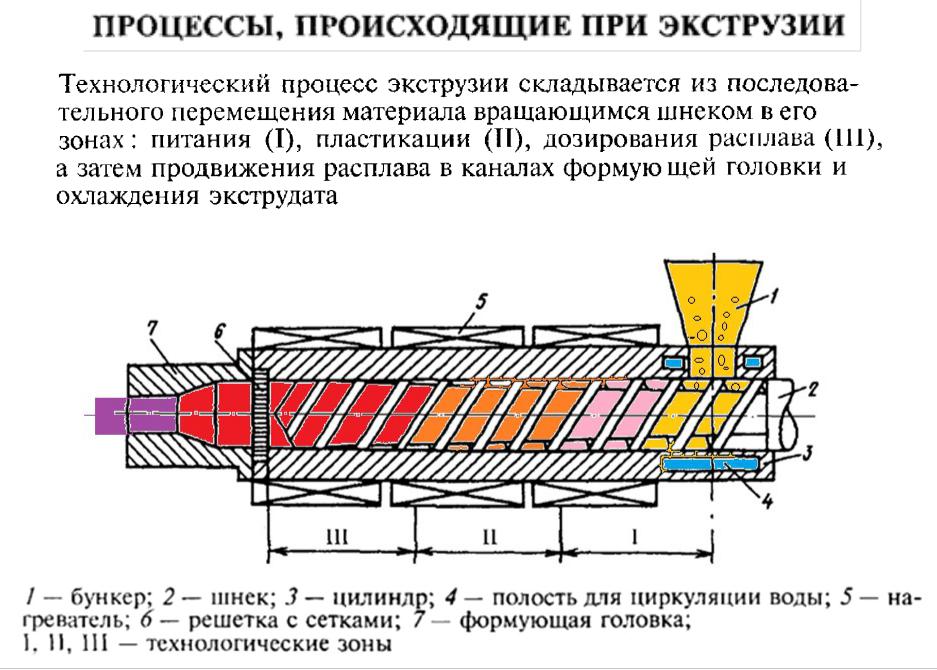

ПОЛУЧЕНИЕ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ Н4 ОСНОВЕ ПОЛИСТИРОЛА МЕТОДОМ ЭКСТРУЗИИ

Высокая сорбционная способность полистирола к предельным углеводородам и их галогенпроизводным (фреонам) явилась основой для развития технологии пеноизделий. По сравнению с другими крупнотоннажными пластмассами полистирол относительно легко перерабатывается методом экструзии, так как требует меньших энергозатрат и обладает более широким интервалом температур при переработке по сравнению, например, с полиолефинами. Инертность фреонов по сравнению с пентанами с точки зрения пожарной безопасности также способствовала их внедрению в производство.

Первые производства пенополистирольных плит методом экструзии были созданы фирмой «Ооу СЬет.» в конце 1950-х гг. В качестве пеноаген гов использовалась смесь фреонов 11 и 12. Однако экологические проолемы, связанные с нарушением озонового слоя из-за широкого использования этих фреонов, привели к необходимости их замены на озонобезоиасные соединения, к которым можно отнести:

1) неполностью галогенировачные углеводороды: фреоны 142в, 22,134а и 152а;

2) нейтральные газы: азот и углекислый газ:

3) предельные углеводороды: бутан, пентан, изопентан.

Применение дешевых инертных газов — азота и углекислого

Газа в качестве пеноагентов ограничивается их низкой Генри растворимостью в полистироле. Так, для достижения растворимости азота более 10 см3/г требуется давление свыше 200 кгс/см2 (см. рис. 5.3), что технически трудно обеспечить в экструзионном оборудовании. В связи с этим азот используется в качестве пено — агента только при получении из полистирола экструзионных вспененных пленок толщиной до 500 мкм.

Углекислый газ, в отличие от азота, характеризуется удовлетворительной Генри растворимостью в полистироле (=15 см3/г при

давлении 80 кгг./см2). Однако низкий коэффициент диффузии С02 (см. табл. 5.2) снижает скорость его десорбции при формировании пеноизделий на заключительных стадиях экструзии и приводит к получению повышенной плотности изделий (более 40 кг/м8).

Углекислый газ применяют при производстве из полистирола методом экструзии листов толщиной 1-5 мм, а также как добавку к фреону при выпуске пенополистирольных плит толщиной 20 мм и более с целью повышения их плотности и соответственно прочности.

Высокое значение Генри растворимости углеводородов С4-С5 в полистироле приводит к тому, что при формовании пеноизделий часть пор становится открытыми. Это снижает теплоизоляционные свойства пеноплит и их влагостойкость.

Использование предельных углеводородов С4-С5, обладающих высокими сорбцией и диффузией по отношению к полистиролу, затруднено практически, так как связано с необходимостью обеспечения условий взрывобезопасности экструзионного оборудования, производственных помещений, включая склады хранения готовых пеноизделий.

С точки зрения теплоизоляционных свойств пеноплит, полученных на основе различных пеноагентов, существенными преимуществами обладают плиты, полученные на основе фреонов (рис. 5.8), так как фреоны обладают наименьшим коэффициентом теплопроводности среди рассмотренных пеноагентов.

Таким образом, использование галогенпроизводных углеводородов в качестве пеноагентов при получении теплоизоляционных пеноплит является оптимальным, ибо в процессе экструзии обеспечивается получение пеноплит закрытой ячеистой структуры, в которой длительное время сохраняется определенная доля фреона. Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Низкая теплопроводность фреона обеспечивает пониженную теплопроводность пенополистирольных плит (ЭПС), получаемых на его основе методом экструзии. Пеноплиты (ВПС) на основе смеси пентана с изопентаном уступают им по этому показателю.

Наиболее широко распространенным пеноаген — том, используемые в производстве пенополистирольных плит, получаемых экструзионным методом, является

Рис. 5.8. Диаграмма влияния пеноагентов на теплопроводность пенополистирольных плит

Фреон фреон С02 °оздух 142в, 22 152а, 134а

Смесь фреонов 142в (СН3СС№2) и 22 (СНС1Р2) состава 60 : 40. Эта смесь обеспечивает низкую теплопроводность пеноплит в течение длительного времени (более 20 лет), благодаря низкой скорости диффузии фреона 142в. 1

В качестве альтернативы смеси фреонов 142в и 22 представляет интерес смесь Фреонов 152а и 134а в соотношении -70 : 30, обладающая меньшим парниковым эффектом.

Основные характеристики указанных смесей фреонов и углекислого газа приведены в табл. -5.3.

-5.3.

|

Таблица 5.3 Характеристики агентов вспенивания при получении пенополистирольных плит экструзионным методом

|

Смесь фреонов 152а и 134а по сравнению с фреонами 142а и 22 обладает в 2 раза меньшей проницаемостью по отношению к полистиролу и повышенным коэффициентом теплопроводности.

С целью повышения раствооимости в полистироле смеси фреонов 152а и 134а в качестве добавк I, способствующей повышению сорбции пеноагента полистиролом, используются спирты или кето — ны, например этиловый спирт [7-9]. Анализ патентов показывает, что смесь фреонов 152а и 134а може ‘- быть эффективным агентом вспенивания при получении пенополистирольных плит методом экструзии, при этом увеличение теплопроводности плит не превышает 10 % и остается существенно ниже, чем для члит, получаемых с использованием в качестве пеноагента воздуха или пентанов.

Использование углекислого газа в качестве пеноагента не может быть альтернативной заменой смеси фреонов 142в и 22, так как высокое давление газа приводит к образованию значительного количества открытых пор, что, наряду с повышением теплопроводности, приведет к потере теплоизоляционных характеристик пеноплит, получаемых экструзионным методом.

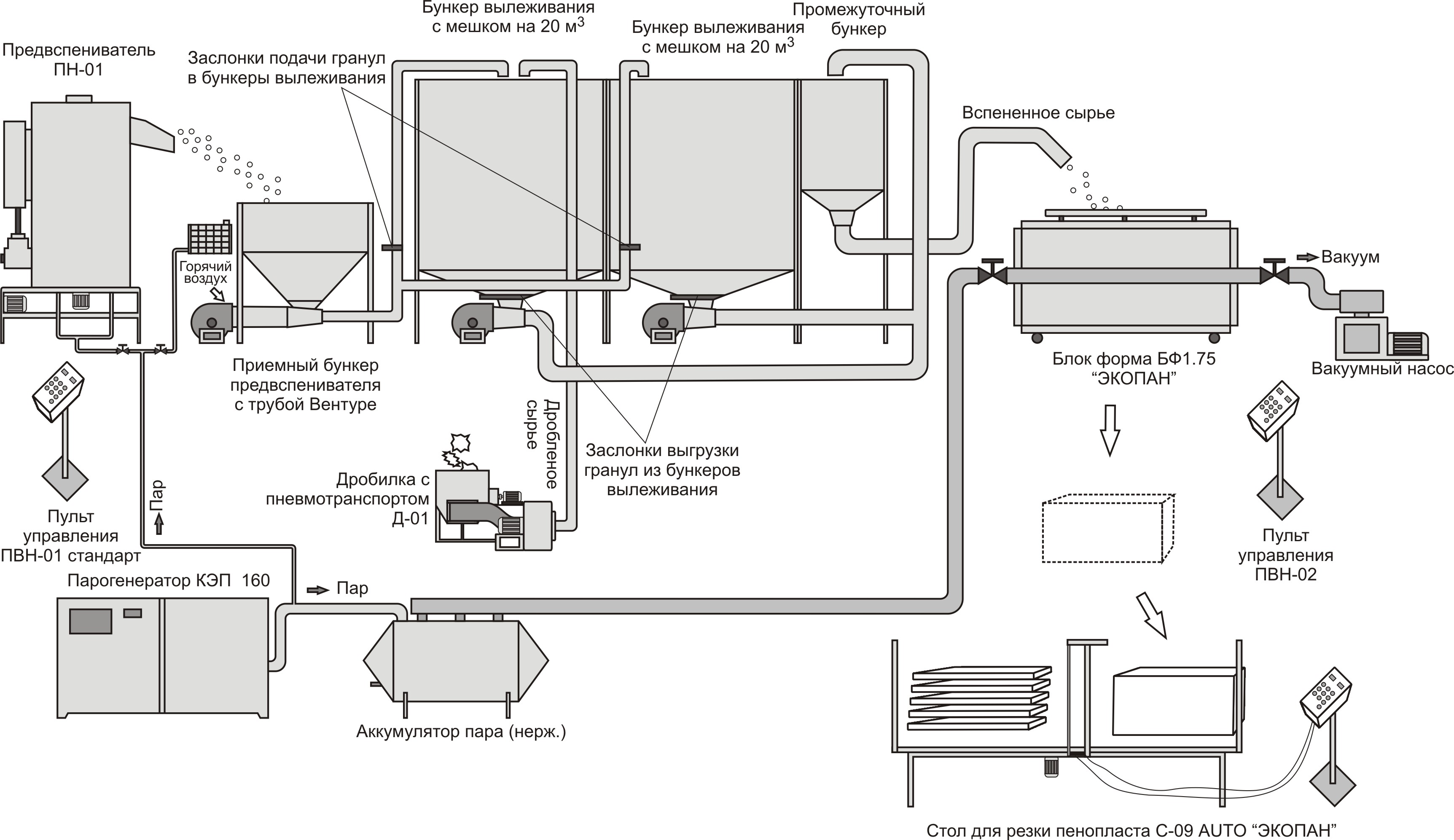

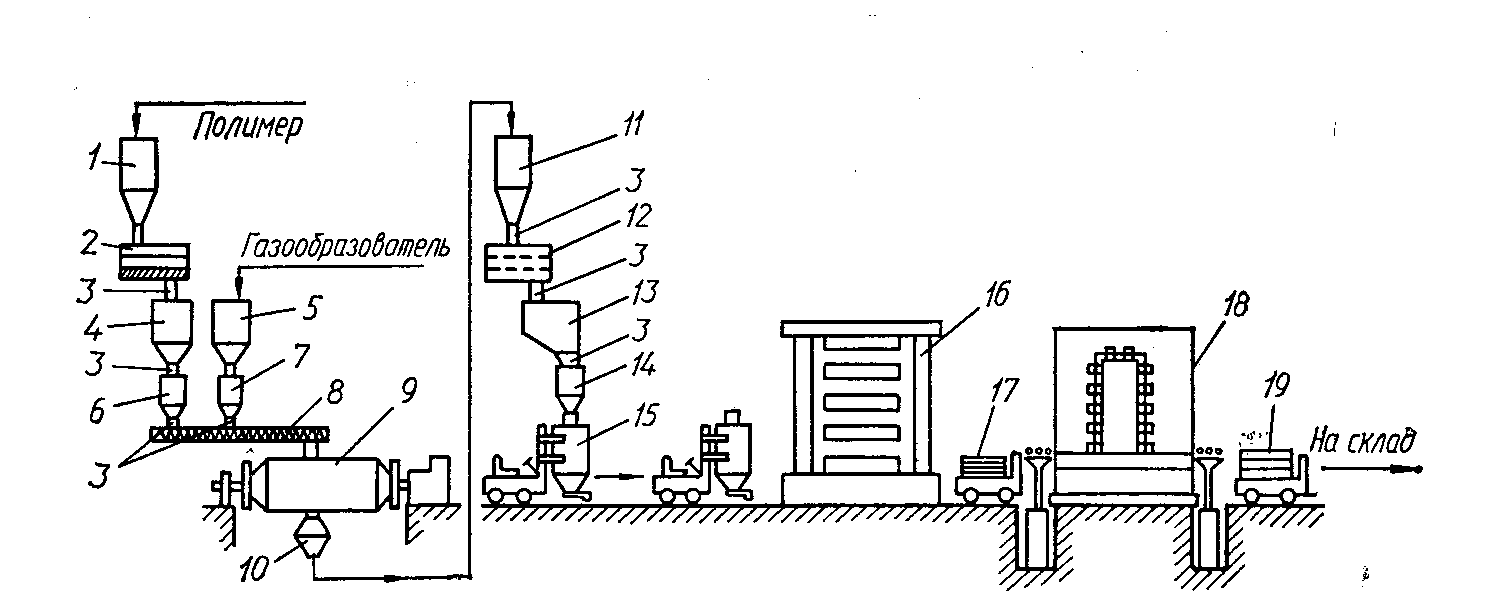

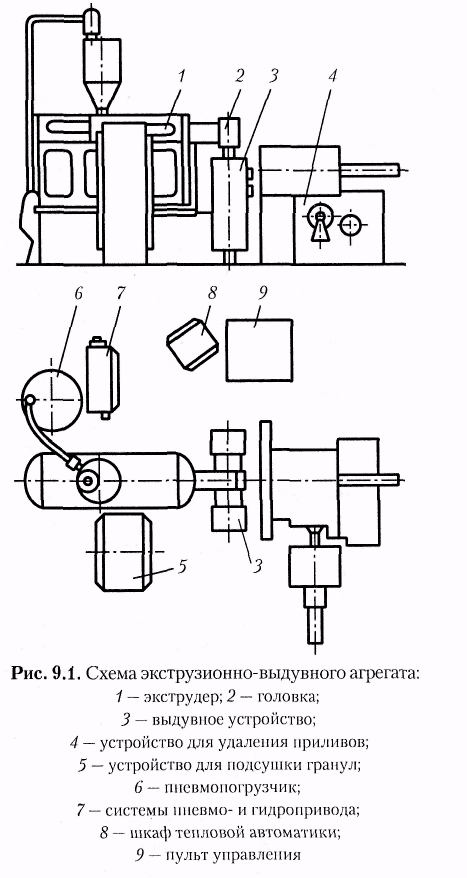

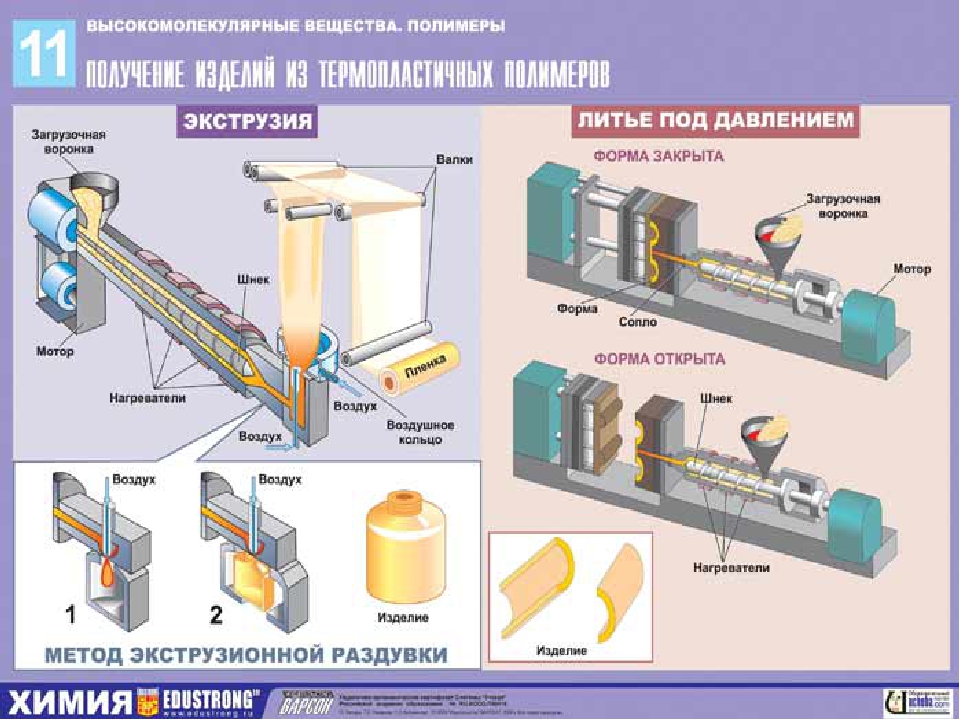

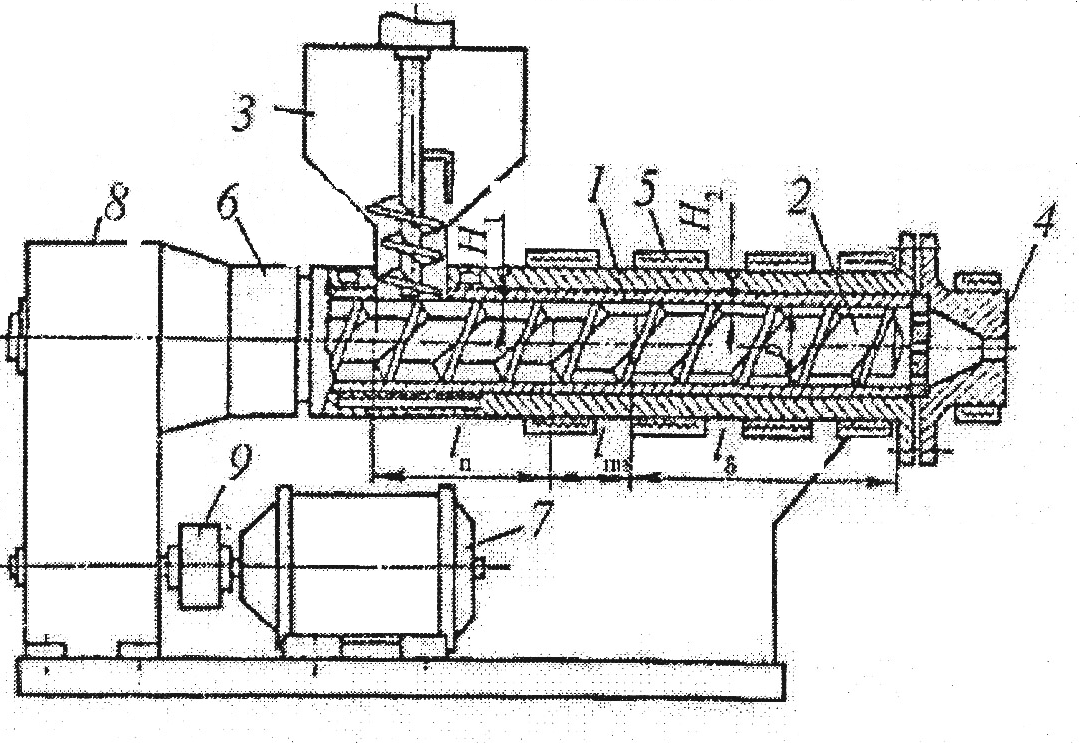

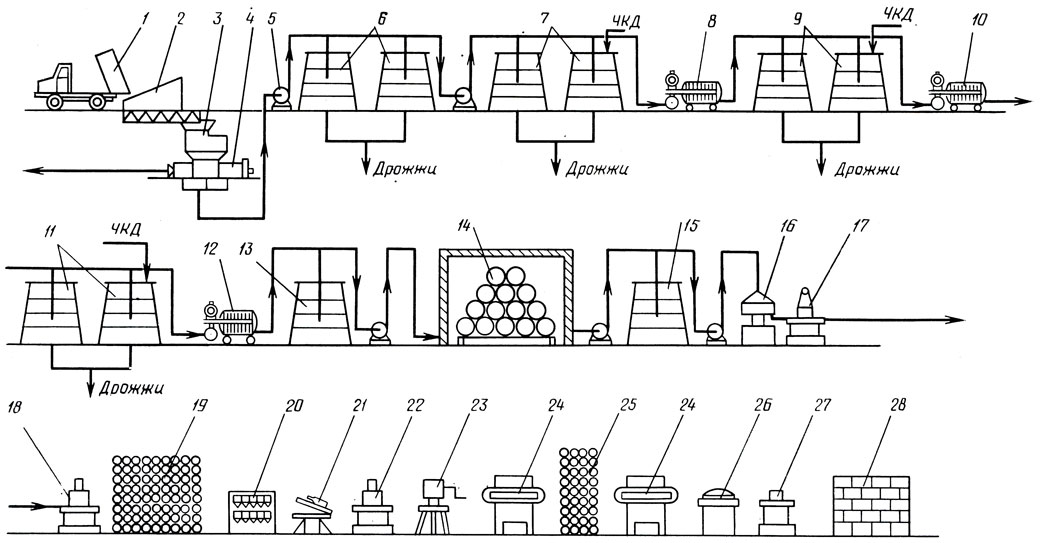

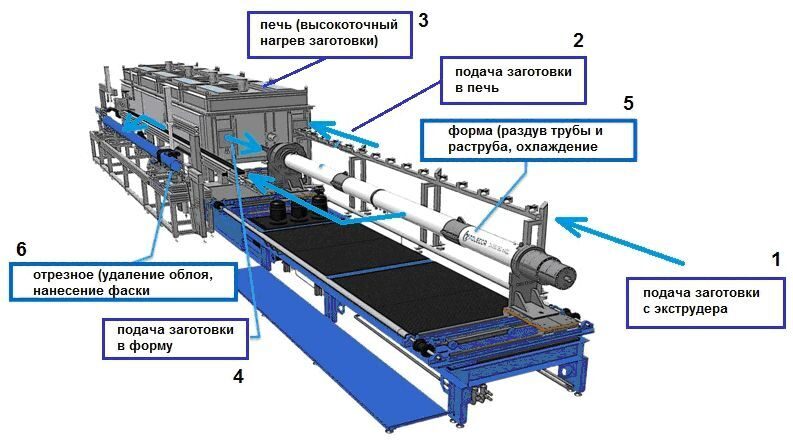

Аппаратурно-технологическое оформление процесса получения пенополистирольных плит методом экструзии можно разделить на две основные группы, схематически изображенные на рис. 5.9:

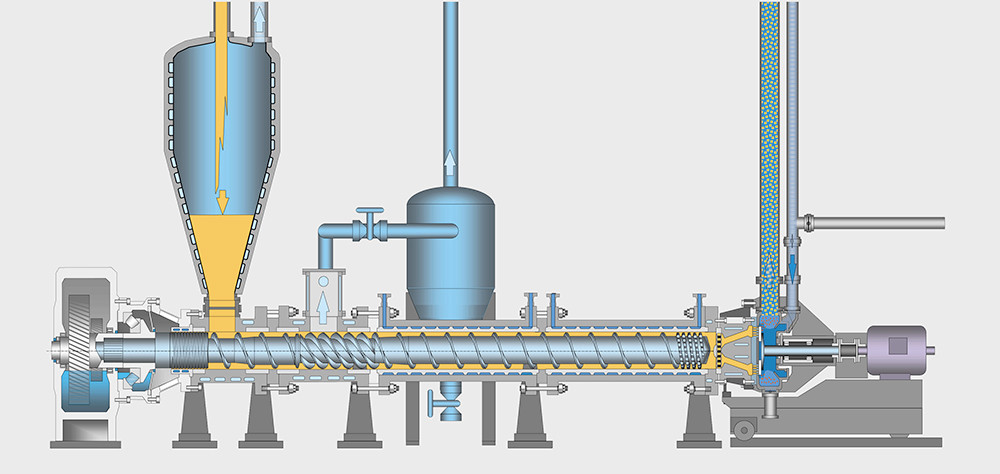

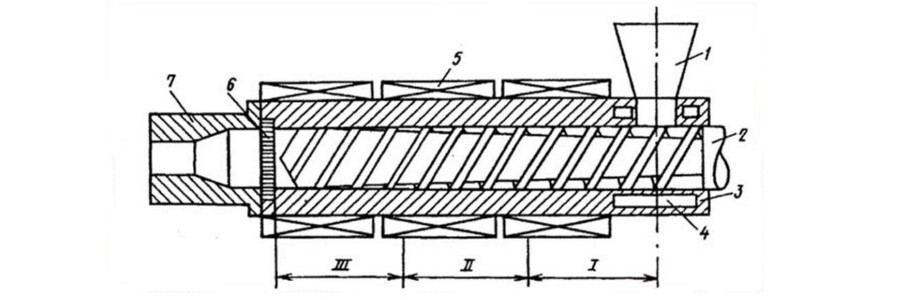

1. Установки тандемного типа, состоящие из двух последовательных экструдеров (рис. 5.9, а, б). Первый экструдер предназначен для плавления исходного полистирола и смешения его с добавками. На выходе из первого экструдера происходит смешение расплава полистирола с пеноагентами, подаваемыми под давлением специальными насосами. В качестве первого экструдера плавления первоначально использовался одношнековый экструдер (рис. 5.9, а). По мере развития производств он был заменен двухшнековым экструдером (рис. 5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

5.9, б). Второй (одношнековый) экструдер предназначен для охлаждения расплава, его тщательного перемешивания с целью обеспечения однородной прочности расплава и подготовки его к процессу формирования плит.

А

|

Двухшнековый экструдер плавления и смешения с добавками |

|

|

|

|

|

|

|

|

Экструдер охлаждения и гомогенизации расплава

Экструдер охлаждения и гомогенизации расплава

|

Зона плавления |

|

Статический Теплообменник |

|

|

|

|

Рис. 5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

5.9. Схематическое изображение типов экструзионных линий, используемых для получения полистирольных пеноплит:

А, б — тандемные установки из двух экструдеров. Охладитель расплава — динамический в виде второго одношнекового экструдера специальной конструкции; в, г — моноэкструзионные установки (б — двухшнековый экструдер, совмещенный с динамическим охладителем расплава; г — двухшнековый экструдер для плавления. Охладитель расплава статического типа)

Рис. 5.10. Влияние температуры и содержанья фреона на вязкость полистирола:

|

105 100 120 140 160 180 200 Г, ”С |

I — полистирол оез фреона; — о — 2 — полистирол с 5 % фреона; — Д — 3 — полистирол с 20 % фреона

2. Моноэкструзионные установки с испотьзоъанием двухшнековых экструдеров (рис. 5.9, в, г) и статических смесителей для стабилизации и охлаждения расплава.

Первоначально в производстве пеноплит появились именно тандемные установки. Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Наличие независимого экструдера плавления позволяет осуществлять смешение исходного полистирола в расплаве с индивидуальными добавками: антипиренами, красителем, тальком, который играет роль физического зародышеобра — зователя, способствующего образованию пор.

Смешение расплава полистирола с адсорбционно активными средами, например с фреоном, приводит к снижению поверхност ного натяжения на границе раздела расплав полимера — фреон и, следовательно, к существенному снижению вязкости расплава (рис. 5.10). Это позволяет обеспечивать транспортировку расплава уже при температуре 110-140 °С вместо 180—190 °С, т. е. стабилизация смеси полимера с пеноагентом происходит при высокоэластическом состоянии полимера.

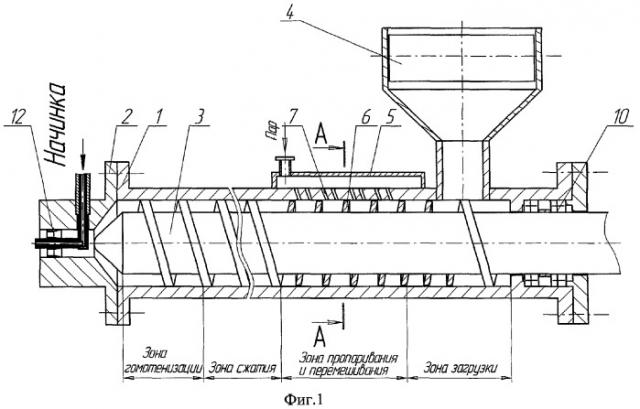

Создание и развитие производств двухшнековых экструдеров явилось технической базой для организации моноэкструзионных установок получения пенополистирольных плит (рис. 5.9, в, г). В этом случае экструзионная линия состоит из одного двухшнекового экструдера, в котором первые зоны являются зонами плавления полистирола и его смешения с добавками, затем после зоны сжатия происходит охлаждение расплава, сопровождаемое подачей вспенивающего агента.

Наличие эффективных зон смешения расплава полимера с агентом вспенивания в двухшнековом экструдере обеспечивает однородность расплава и его надежную транспортировку при температуре 120-140 °С.

Концентрация добавляемого агента вспенивания зависит от толщины получаемых экструзионных изделий. Так, при производстве вспененных пленок и листов толщиной до 3-4 мм содержание фреона находится на уровне =10 % (мае.). При получении пеноплит толщиной более 20 мм содержание фреона увеличивается до 16-18 % (мае.).

Первоначально в моноэкструзионных установках получения пеноизделий охлаждение расплава производилось ь динамических теплообменных устройствах (рис. 5.9, в), совмещенных со шнеками основного двухшнекового экструдера. Разработка эффективных устройств смешения расплава в статических условиях позволила в экструзионных линия? получения пеноплит на основе двухшнеко — вого экструдера (рис. 5.9, г) использовать для охлаждения расплава статические смесители вместо динамических. Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

Использование статических смесителей для охлаждения и гомогенизации смеси расплава полимера с агентом вспенивания максимально снижает турбулентность расплава и повышает его однородность по сравнению с использованием экструдера для охлаждения расплава на тандемных установках. Статические смесители специальной конструкции, предназначенные для охлаждения и гомогенизации, непосредственно прифланцовываются к двухшнековому экструдеру.

На стадии гомогенизации под действием напряжения, создаваемого экструдером, начинает развиваться процесс жидкого крей — зинга в полимере под воздействием пеноагентов, играющих роль ААС. Наличие направленногс воздействия на полимер, создаваемого во втором экструдере тандемных установок (рис. 5 9, а, б), вызывает нарушение ламинарности потока и может приводить к зарождению неоднородной структуры на начальном процессе жидкого крейзинга.

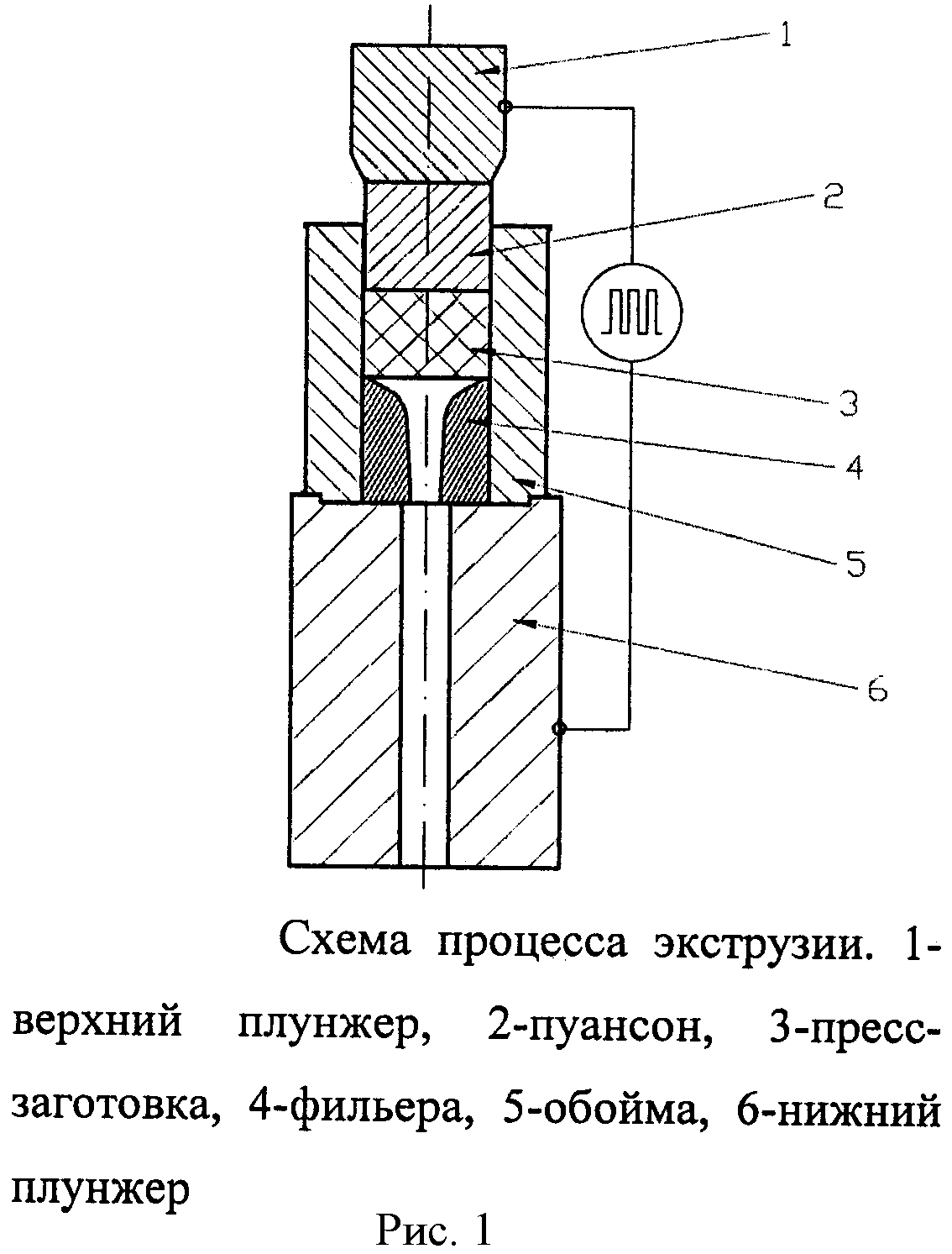

После гомогенизации смесь поступает в фильеру. На этой стадии начинается процесс формирования пеноиздетшй. Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

Тип получаемого пеноизделия определяется конструктивными особенностями фильеры:

— плоская фильера предназначена для получения пеноплит толщиной 20-150 мм;

— кольцевая фильера — для производства пленок и листог толщиной 0,3-0,4 мм;

— профильная фильера — для изготовления декоративных профилей;

— стренговая фильера — для изготовления гранул диаметром до 4 мм.

Приобретение опыта по созданию производств концентратов позволило отказаться от использования индивидуальных добавок в производстве пеноизделий и перейти к применению их в виде 40-50 % — х концентратов на основе полистирола.

Использование добавок в виде концентратов с экологической точки зрения обладает рядом преимуществ: снижается образование пыли, повышается точность дозировки добавок, исключается стадия предварительного смешения добавок с исходным полистиролом. В установках тандемного типа, имеющих одношнековый экструдер плавления, использование концентратов для смешения с расплавом полистирола невозможно, так как одношнековые экструдеры не обеспечивают однородного смешения.

Моноэкструзионные установки на базе двухшнекового экструдера, снабженного статическим охладителем и гомогенизатором расплава, являются более прогрессивными по сравнению с установками тандемного типа. Одним из основных производителей мо — ноэкструзионных установок является фирма «LMP» (Италия), ко торая выпускает установки производительностью до 600 кг/ч.

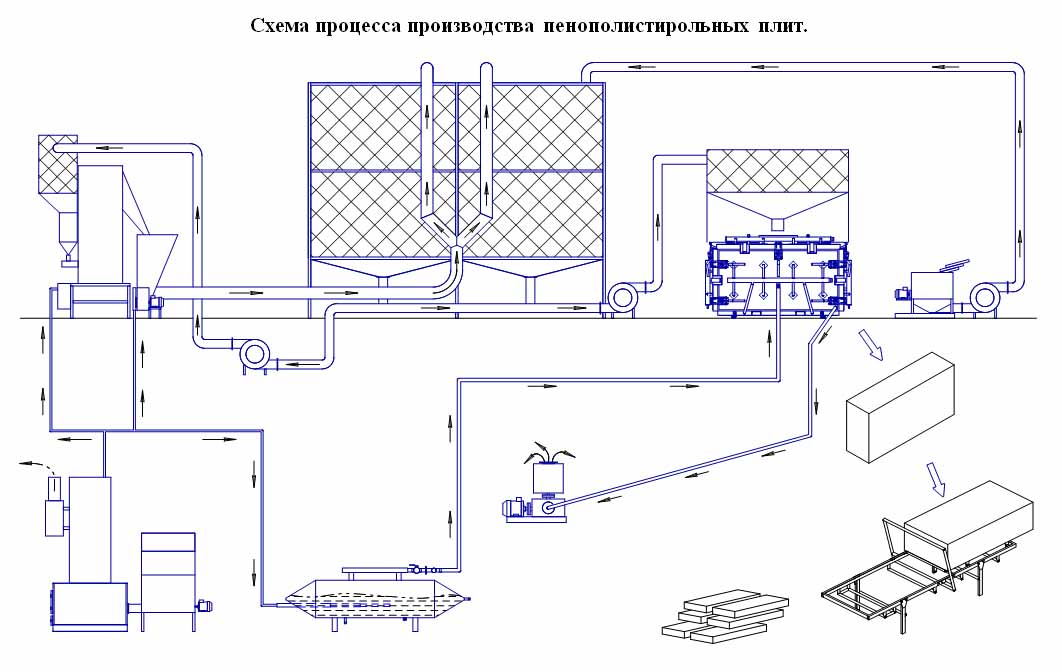

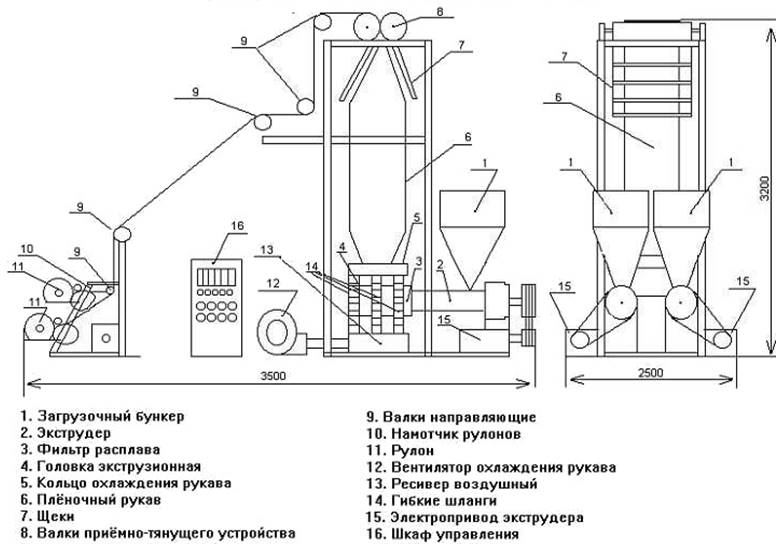

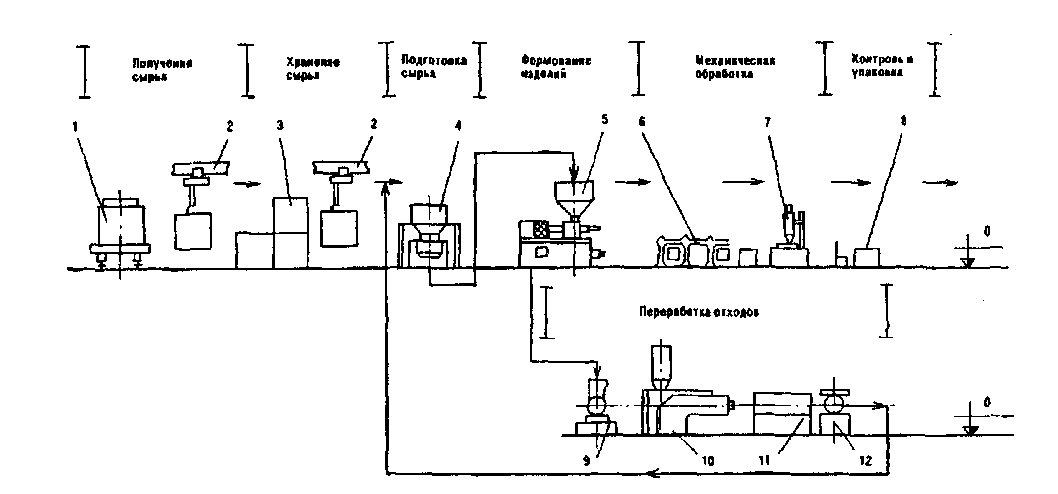

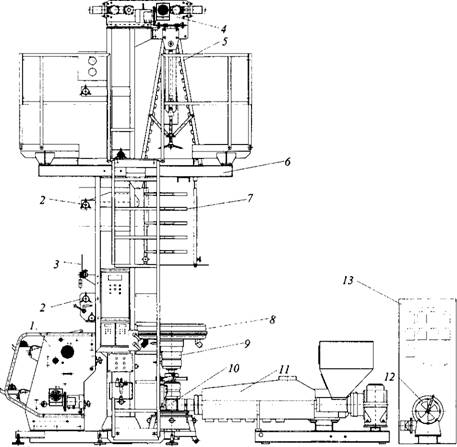

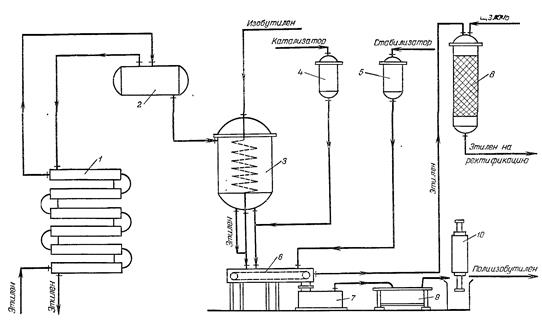

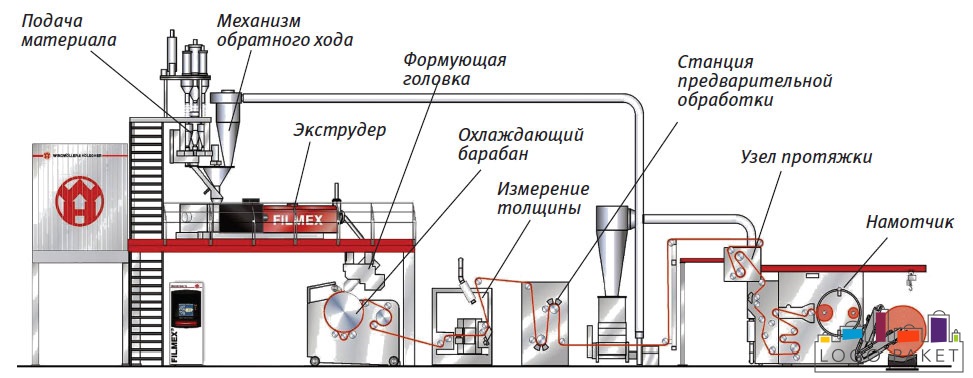

Технологическая схема моноэкструзионной установки производства пенополистирольных плит методом экструзии представлена на рис. 5.11.

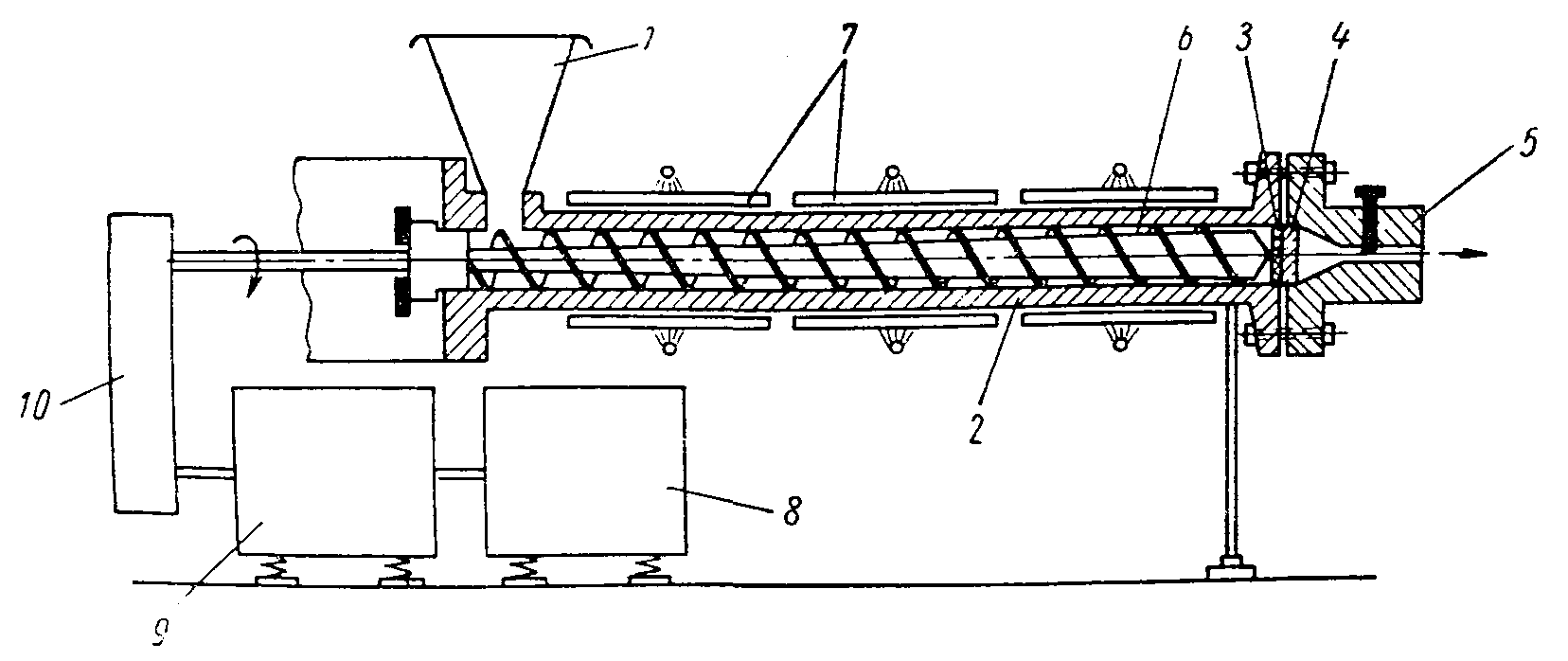

Технологический процесс получения пеноплит на моноэкстру- зионных установках на основе двухшнекового экструдера состоит из следующих основных стадий и узлов:

1. Хранение исходного сырья, добавок и отходов.

2. Предварительное смешение концентратов различных добавок.

3. Дозирование исходного сырья и смеси добавок в основной двухшнековый экструдер.

4. Плавление исходного полистирола и добавок в двухшнековом экструдере и смешение расплава с пеноагентом.

5. Охлаждение расплава в теплообменнике статического типа.

Охлаждение расплава в теплообменнике статического типа.

6. Гомогенизация расплава в гомогенизаторе статического типа.

7. Подготовка расплава к формированию пеноплит в фильере.

8. Формирование пеноплит в кали&раторах.

9. Разрезание и обработка краев пеноплит.

10. Сбор, грануляция отходов и их возврат ь основной процесс.

Хранение исходного полистирола в виде гранул осуществляется в специальных цилиндрических емкостных силосах, снабженных сигнализаторами верхнего и нижнего уровня и циклонами для улав — яивания пыли. Хранение отходов, образующихся при обработке пеноплит и утилизации некачественных изделий, получаемых при пуске установки, также производится в силосах аналогичного типа. В нижней конической части силосы оборудованы специальными камерами всас ывания, через которые с помощью вакуума осуществляется подача гранул в питающие бункеры основного производства.

Все добавки, необходимые для получения пеноплит, вводятся в основное производство в виде 10-40 %-х гранулированных концентратов с полистиролом.

Гранулы исходного полистирола, возвратного полистирола и концентратов должны иметь цилиндрическую форму с размерами: диаметр (2-3) мм, длина (3-5) мм. Возвратный полистирол может иметь вид щепы.

|

Рис. 5.11 Принципиа пьная технологическая схема получения пеноплит экструзионным методом в двухшнеко — вом экструдере со статическим теплообменником |

Хранение концентратов добавок осуществляется на складе в мешках

Агенты вспенивания или их смеси хранятся в специальных емкостях при повышенном давлении (до 12 кгс/см2), которые снабжены манометром, предохранительным клапаном и уровнемером. Емкости хранения пеьоагента имеют циркуляционный контур, с помощью которого обеспечивается поддержание постоянного давления при хранении и подаче пеноагентов в основное производство.

Концентраты добавок в определенном заданном количестве вручную загружаются из мешков в вертикальный предварительный смеситель, снабженный мешалкой шнекового типа с импеллером в нижней части. После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

После кратковременного смешения смесь концентратов добавок перегружается в промежуточный бункер для смеси добавок (см рис. 5.11).

Как правило, прл получении пенополистирольных плит используются концентраты талька, красителя и антипирена.

Дозирование исходного полистирола, возвратного полистирола и смеси концен гратов в питающую воронку основного экстру дера из питающих бункеров производится с помощью непрерывных весовых дозаторов шнекового типа. На входе в основной экструдер вмонтирован металлоискатель для удаления посторонних металлических примесей. Система подачи твердых компонентов должна быть сконструирована таким образом, чтобы исключить образование пыли при транспортировке гранул. Наличие пытга в исходном сырье нарушает работу непрерывных весовых дозаторов.

Дозирование агента вспенивания в зону смешения основного экструдера производится специальным высоконапорным 3-х сту пенчатым дозировочным насосом диафрагменного типа, создаю щим давление до 100 кгс/см2. Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

Непосредственная подача агента вспенивания в зону смешения экструдера, находящегося под давлением 50-70 кгс/см2, производится игольчатым клапаном, открытие которого происходит автоматически — при достижении на нем давления 100 кгс/см2.

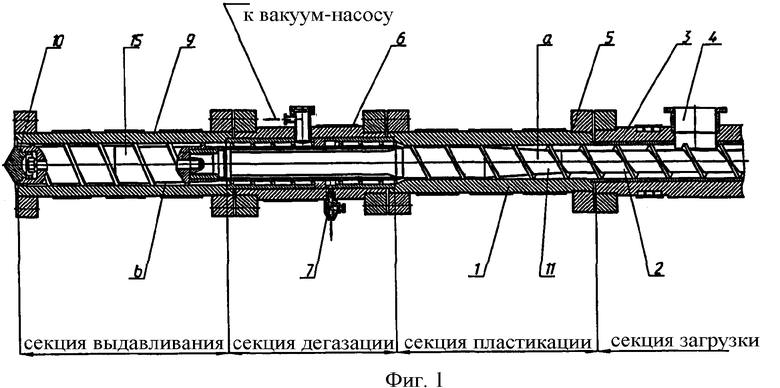

Основной экструдер получения пеноплит представляет собой двухшнековый экструдер с отношением длина : диаметр = 32, который имеет 8 зон регулирования температуры. Шнеки экструдера вращаются двигателем постоянного тока в одном направлении.

Шнеки состоят из наборных элементов различной конструкции по каждой из зон. Внутри шнека каждой зоны имеются спе — циа льные проточки, предназначенные для циркуляции теплоносителя, обеспечивающего регулирование температуры по зонам экструдера.

Непосредственно к экструдеру прифланцован теплообменник, представляющий собой многозаходный статический смеситель специальной конструкции, предназначенный для удаления избы точной тепловой энергии из полимера и стабилизации температуры полимера. К теплообменнику примыкает гомогенизатор, являющийся также статическим смесителем простейшей конструкции, 3 гомогенизаторе происходит окончательная стабилизация температуры расплава до величины, характерной для перехода полимера в высокоэластическое состояние, и обеспечивается однородность реакционной массы. После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

После гомогенизатора расположена щелевидная фильера, имеющая три зоны (корпус, головка и губы) регулирования температуры. Температура на губах фильеры поддерживается на 10-15 °С ниже температуры размягчения полистирола, так как на этой стадии начинается формирование пено — плит

Регулирование температуры по зонам экструдера, в теплообменнике, гомогенизаторе и фильере осуществляется с помощью специальных контуров охлаждения. В первом контуре в качестве теплоносителя используется обессоленная вода, а в двух других — высокотемпературный органический теплоноситель (ВОТ). Теплоносители в контурах охлаждения находятся в замкнутых циклах. Поддержание температуры теплоносителя в каждом контуре обеспечивается за счет циркуляции захоложенной воды через теплообменные устройства, вмонтированные в эти контуры.

Первый контур охлаждения, работающий на обессоленной воде и обладающий наиболее высокой теплопередачей, предназначен для регулирования температуры в зонах смешения расплава полимера с агентом вспенивания (зоны 4, 5 экструдера), а также на губах фильеры.

Второй контур, работающий на ВОТ с высокой температурой, обеспечивает регулирование температуры в зоне п, [авления полимера и подачи пеноагента (зоны 2, 3 экструдера), а также в транспортирующих зонах экструдера (6-8).

Третий контур регулирует температуру в теплообменнике, гомогенизаторе, корпусе и на головке фильеры.

В основном экструдере происходит ряд сложных сЬизико-хи- мических процессов, необходимых для последующего формирования пеноплит.

В первой зоне экструдера при температуре 200-210 °С происходит плавление полистирола с добавками с целью перевода полимера в вязко-текучее состояние. Во второй зоне экструдера (зона сжатия), где поддерживается температура 220-230 °С, происходит смешение в расплаве полистирола с добавками, возвратным полимером и создается давление, необходимое для транспортировки

Расплава полимера с добавками. В конце второй зоны экструдера на шнеках имеются специальные сегменты, предотвращающие появление обратных потоков и попадание во вторую зону экструдера агента вспенивания.

В третьей зоне экструдера (зона сжатия) при температуре 215- 220 °С под давлением осуществляется ввод агентов вспенивания.

В четвертой и пятой зонах экструдера температура расплава снижается до 85 -95 °С для предотвращения роста давления и начинается процесс смешения расплава полимера с агентом вспенивания. Растворимость пеноагента в расплаве полимера зависит от температуры и давления, а также от природы агента вспенивании и молекулярной массы исходного полимера. Введение 15-20 % фреона, являющегося агентом вспенивания, снижает вязкость расплава полимера (см. рис. 5.10) так, что ее величина при 120-130 ПС становится равной вязкости расплава полистирола при 180-190 °С. Это обеспечивает надежную транспортировку полимера вблизи его температуры размягчения, т. е. в высокоэластическом состоянии. Наличие частиц талька в расплаве полимера обеспечивает появление неплотностей или «дырок» в вязкой жидкости, способствующих проникновению агента вспенивания и повышению его Генри растворимости.

В зонах 6-8 экструдера при постепенном снижении температуры от 140 до 100-105 °С происходит динамическое смешение раси пава с пениагеятом и его одновременное охлаждение.

Окончательное охлаждение реакционной массы завершается в теплообменнике — многозаходном статическом смесителе, в котором поддерживается температура 85-95 °С. В данных условиях агент вспенивания в виде жидкости на этой стадии уже начинает играть роль адсорбционно активной среды (ААС), способствующей проявлению процесса жидкого крейзинга. Можно предположить, что именно на этой стадии начинается процесс инициирования крейз.

В гомогенизаторе при температуре 110-120 °С достигается стабилизация структуры и состава расплава с целью повышения его однородности и прочности. Возможно, на этой стадии происходит рост крейз, инициированных ААС После гомогенизатора полимер, находящийся в высокоэластическом состоянии, продавливается через фильеру, в головке и корпусе которой поддерживается температура =120 и 100 °С соответственно. Пребывание полимера в гомогенизаторе и фильере в высокоэластическом состоянии способствует не только повышению прочности расплав?, но и увеличивает сорбционную способность по иистирола, повышая Генри растворимость фреона в микронеоднородных структурных зонах полимера.

Пребывание полимера в гомогенизаторе и фильере в высокоэластическом состоянии способствует не только повышению прочности расплав?, но и увеличивает сорбционную способность по иистирола, повышая Генри растворимость фреона в микронеоднородных структурных зонах полимера.

Важным фактором для обеспечения однородности расплава на этих стадиях является приближение течения полимера к ньютоновскому. Повышение однородности полимера по молекулярной массе (сужение ММР) способствует его текучести как ньютоновской жидкости. Стабильность давления, действующего на полимер в гомогенизаторе и фильере, является важным фактором, позволяющим исключить турбулентность при течении. В этом отношении процесс охлаждения расплава полистирола в статических условиях обладает реальными преимуществами по сравнению с динамическим охлаждением в установках тандемного типа.

Использование двухшнекового экструдера в моноэкстоузион- ных установках для получения пеноплит обеспечивает лучшее смешение расплава полистирола с добавками и агентом вспенивания по сравнению с одношнековым экструдером.

Стабилизированный при температуре 100-120 °С вязкий «раствор» полистирола после фильеры п подавливается через ее губы при температуре 75-85 °С. На этой стадии начинается формирование пеноплиты, так как при выходе из фильеры агент вспенивания мгновенно вскипает, что способствует охлаждению полимера и его одновременному вспениванию. Температура губ фильеры поддерживается несколько ниже температуры стеклования полимера для предотвращения его перехода в хрупкое состояние при мгновенном охлаждении при вспенивании. Для предотвращения налипания расплава губы фильеры имеют тефлоновое покрытие, которое обновляется через 15-20 сут непрерывной работы линии.

С физико-химической точки зрения на выходе расплава полимера из губ фильеры под действием растягива: )щего напряжения, создаваемого тянущими устройствами (волочильнями), завершается процесс жидкого крейзинга. На этой стадии крейзинга происходит коллапс крейз, приводящий к образованию микро — пор, в которых капсулируется агент вспенивания.

Образование микропор при однородности расплава и его повышенной пбочности протекает стабильно. Сужение ММР полимера и повышение его молекулярной массы способствуют получению пор, однородных по размеру, с одновременным повышением прочности их стенок.

После выхода с фильеры первоначально сформированная плита под действием напряжения, создаваемого волочильнями, проходит первую стадию созревания через систему трех калибрационных плит, нагретых до температуры, соответствующей хрупкости полимера (75- 80 °С).

При калибрации протекает процесс дальнейшего образования микрочор с одновременной десорбцией агента вспенивания. Поверхность первого калибратора также имеет тефлоновое покрытие для исключения налипания полимера. При калибрации на поверхности пеноплит образуется тонкая пленка гомополимера, что обеспечивает повышение прочности пеноплит.

После калибрации полученная пеноплита охлаждается при транспортировке ее по роликовому каландру. Затем в специальных камс рах происходит разрезание плит по длине и обработка их краев для обеспечения максимального удобства использования полученных изделий в качестве эффективной теплоизоляции.

При получении пеноплит на тандемных установках в качестве исходного полистирола используется полимер с более низкой молекулярной массой, чем на моноэкструзионных установках. Это обусловлено тем, что в одношнековых экструдерах не обеспечивается однородное смешение высокомолекулярного полистирола с добавками.

Под действием сдвиговых напряжений, создаваемых в экструдере охлаждения на тандемных линиях, нарушается ламинарное течение полимера. Это способствует появлению неоднородностей в микроструктуре не только полимера в высокоэластическом состоянии при его транспортировке по экструдеру, но и при формировании пли гы. При этих условиях в плитах увеличивается число слабых мест, а снижение молекулярной массы используемо*ю полистирола снижает прочность полимерных стенок, образующих поры. В результате процесс созревания пеноплит, полученных на тандемных установках, протекает более длительно, чем на моноэкструзионных установках, а прочностные показатели пеноплит будут ниже.

Отходы, образующиеся при обработке краев пеноплит, собираются пневмотранспортом в емкости для отходов и поступаю™ в воронку специального экструдера для переработки отходов. После предварительного уплотнения измельченные отходы расплавляются в зоне плавления экструдера. Экструдер для переработки отходов также имеет зону дегазации, в которой происходит удаление агентов вспенивания. После этого расплав сжимается и через стренговую фильеру производится его грануляция. Гранулированный возвратный полимер, содержащий твердые добавки (тальк, краситель, антипирен и др ), поступает в силос хранения отходов возвратного полимера и добавляется к исходному полистиролу при получении пеноплит

При обработке полимера в основном экструдере и при переработке отходов происходит механическая деструкция полимера, в результате которой показатель текучести расплава возвратного полимера увеличивается в 2-2,5 раза. С целью снижения деструкции целесообразно добавлять при получении пеноплит термостабилизаторы, наличие которых снижает разрушение полимера под термическим и механическим воздействием.

Рис. 5.12. Влияние структурных характеристик талька на распределение микро — г. ор в пенополистирольнь’х плитах. Содержание талька 2,3 %:

1 — размер микрочастиц талька 120-140 мкм; — О — 2 — иазмер микрочастиц талька 30- 80 мкм; — Л — 3 — тальк с бимодальным размером микрочастиц: 30-80 и 120-140 мкм

Анализ показывает, что на установках тандемного типа меха но-химическая деструкция полистирола протекает в большей степени, о чем свидетельствует увеличение показателя текучести расплава возвратного полистирола в 3-3,5 раза.

Изучение влияния особенностей получения пенополистироль- ных плит на формирование их структуры позволяет выявить наличие корреляции между размерами микрочастиц талька и распределением по размеру микропор, образующихся в плитах (рис. 5.12). Наличие этой зависимости свидетельствует о том, что тальк является физическим нуклезатором и способствует образованию дефектов в расплаве полимера. В этих микродефектных зонах концентрируется агент вспенивания. При переходе расплава полимера в состояние высокоэластичности (на стадии охлаждения и гомогенизации) возникшие микрообласти, содержащие агент вспенивания, превращаются в зоны развития жидкого крейзинга. Анализ концентрации талька в полимере при получении плит показывает, что каждая микрочастица талька размером 140 мкм образует в полимере до 104 пор аналогичного размера. Снижение размера микрочастиц талька до 20- 30 мкм уменьшает размер пор и увеличивает количество пор, образующихся в полимере, больше чем на порядок. Улучшение микроструктуры пеноплит и снижение размера микропор при одновременном повышении их однородности обеспечивают повышение прочностных показателей пеноплит [10]. Установлено, что снижение размера микрочастиц талька до 20-30 мкм обеспечивает получение пеноплит с прочностью при 10 %-м сжатии до 0,5-0,6 МПа при плотности 40-42 кг/м3. Использование талька с размером микрочастиц 120-140 мкм позволяет получать плиты с прочностью не более 0,4 МПа. Использование в качестве промоторов веществ, обладающих высокой пористостью и соответственно сорбционной способностью, налример у-окиси алюминия в минимальных количествах (0,1 %) (рис.

При переходе расплава полимера в состояние высокоэластичности (на стадии охлаждения и гомогенизации) возникшие микрообласти, содержащие агент вспенивания, превращаются в зоны развития жидкого крейзинга. Анализ концентрации талька в полимере при получении плит показывает, что каждая микрочастица талька размером 140 мкм образует в полимере до 104 пор аналогичного размера. Снижение размера микрочастиц талька до 20- 30 мкм уменьшает размер пор и увеличивает количество пор, образующихся в полимере, больше чем на порядок. Улучшение микроструктуры пеноплит и снижение размера микропор при одновременном повышении их однородности обеспечивают повышение прочностных показателей пеноплит [10]. Установлено, что снижение размера микрочастиц талька до 20-30 мкм обеспечивает получение пеноплит с прочностью при 10 %-м сжатии до 0,5-0,6 МПа при плотности 40-42 кг/м3. Использование талька с размером микрочастиц 120-140 мкм позволяет получать плиты с прочностью не более 0,4 МПа. Использование в качестве промоторов веществ, обладающих высокой пористостью и соответственно сорбционной способностью, налример у-окиси алюминия в минимальных количествах (0,1 %) (рис. 5.13), повышает однородность распределения микропор в пеноплитах. Увеличение

5.13), повышает однородность распределения микропор в пеноплитах. Увеличение

Рис. 5.13. Влияние добавки промотора порообразования у — окиси алюминия на распределение микропор в пенопо лигтролыдах плитах при содержании талька 2,3 %:

|

20 40 60 80 100 120 140 160 |

1 -тальк без промотора; — о — 2

— тальк с промотором (у-окись алюминия 0,1 %)

Содержания талька при получении пеноплит способствует оптимизации распределения микропор в пеноплитах (рис. 5.14).

Вещества, обладающие сорбционной активностью, например у-окись алюминия, оказывают большее влияние на повышение однородности микропор в плитах, чем тальк. Так, добавка 0,1 % у-окиси алюминия по эффективности воздействия на микроструктуру плит аналогична увеличению содержания талька с 2,3 до 2,7 %. Увеличение концентрации талька выше некоторой критической величины недопустимо, так как происходит нарушение стабильности расплава.

При получении пеноплит на моноэкструзионных установках существенное влияние на их качество оказывает температура в гомогенизаторе, которую необходимо поддерживать на 10-15 °С выше температуры размягчения полистирола. Эта темпера-урэ зависит от показателя текучести расплава полистирола. Плотность получаемых пеноплит при этом уменьшается, так как повышается прочность стенок и снижается количество дефектных пор, разрушающихся при созревании плит (рис. 5.15).

Стабильность ьязкотекучего и высокоэлас! ичегкого состояний полимера при получении пеноплит являются решающими параметрами для получения плит высокого качества. Об этом свидетельствует снижение плотности получаемых плит при повышении скорости вращения экструдера (рис. 5.16) при сохранении неизменным его литания. Это явление объясняется тем, что с увеличением скорости вращения шнеков

Рис. 5.14. Влияние концентрации талька на распределение микропор в пенополисти- польных плитах:

1 — содержание талька 2,3 %;

-О — 2 — содгржапие талька 2,7 %

Н Рис. 5.15. Зависимость те. лпера-

5.15. Зависимость те. лпера-

О туры в гомогенизаторе и плотно-

Н сти плит от показателя текуче-

£ сти расплава (ПТР) исходного

Полистирола:

1 — температура в гомогенизаторе; — О — 2 — плотность плит

Основного экструдера повышается и стабилизируется давление перед теплообменником. Прочность получаемых при этом пено — плит несколько повышается и стабилизируется. Одновременно происходит снижение плотности пеноплит.

Обобщение технологических особенностей получения пенопо- листирольных плит показывает, что использование статических смесителей для охлаждения полимера и стабилизации его однородности на стадии высокоэластического состояния имеет решающее значение для оптимизации производства пеноплит. Анализ патентных данных [11] показывает, что использование статических смесителей в производстве пеноизделий является наиболее перспективным. Так, фирма «Зульцер» [11] запатентовала процесс смешения расплава полистирола с физическими нуклезаторами и последующего насыщения расплава предельными углеводородами в статических смесителях специальной конструкции. Грануляция под давлением такого расплава полистирола с пеноагентом позволит получать полистирол для вспенивания в виде гранул, а в перспективе — совместить процесс получения полистирола и пеноплит в едином технологическом потоке.

Грануляция под давлением такого расплава полистирола с пеноагентом позволит получать полистирол для вспенивания в виде гранул, а в перспективе — совместить процесс получения полистирола и пеноплит в едином технологическом потоке.

Рис. 5.16. Зависимость плотности плит «Пеноплэкс-45» (1) и производительности их выпуска (2) от скорости вращения шнека основного экс — трудеоа со:

1 — плотность, кг/м3;

-о — 2 — производительность, м3/ч

(О, об/мин

Сопоставление тандемных и моноэкструзионных установок при получении пенополистиролиных плит методом экструзии свидетельствует о наличии ряда технологических преимуществ моноэкструзионных установок на базе двухшнекового экструдера со статическими смесителями на стадиях охлаждения и гомогенизации:

— смешение полистирола с нуклезаторами и другими добавками в двухшнековом экструдере характеризуется более высокой эффективностью по сравнению с одношнековым экструдером;

— степень механо-химического воздействия на расплав полистирола снижается, так как зоны плавления в двухшнековом экструдере существенно меньше по длине;

— использование статических смесителей вместо экструдера на стадии охлаждения расплава и обеспечения его однородности перед формированием плиты позволяет исключить турбулентность расплава и способствует повышению однородности микроструктуры пеноплит;

— снижение теплосодержания в расплаве полимера перед формированием плиты за счет использования статических смесителей вместо второго экструдера охлаждения в тандемных установках сокращает время созревания пеноиаделий;

— прочностные показатели пеноизделий могут быть увеличены путем использования полистирола с повышенной молекулярной массой (низким значением ПТР).

В установках тандемного типа верхнее значение молекулярной массы полимера ограничено не только условиями его смешения с добавками в одношнековых экструдерах, но и повышением механо-химической деструкции полимера.

admin Основы технологии полистирольных пластиков

Экструзия полистирола — Справочник химика 21

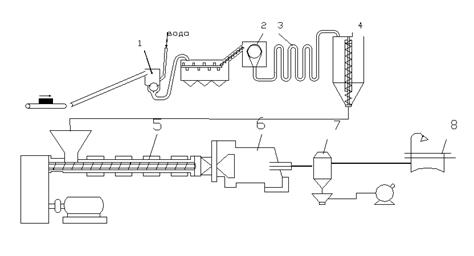

Освоение технологии производства пенопластов экструзией полистирола общего назначения с вводом порообразователя в экструдер является одной из важных задач в производстве полистирольных пластиков на десятую пятилетку. [c.68] Следует помнить, что полипропилен обладает значительно более высокой жесткостью, чем полиэтилен, и затвердевает значительно быстрее последнего. Это значит, что наружный слой толстостенного изделия при быстром охлаждении становится настолько твердым, что он не оседает, когда внутренний слой охлаждается и дает усадку. При экструзии полистирола и полиметил-метакрилата усадка вызывает образование пустот в изделии. Во избежание этого необходимо, чтобы изделия, получаемые методом экструзии, охлаждались постепенно. Рекомендуется метод, при котором изделие пропускают сначала через ванну с нагретой водой, а затем постепенно через охлажденную воду. Для охлаждения некоторых видов изделий целесообразно применять воздушное охлаждение или использовать контакт с охлаждаемыми металлическими направляющими иЛи пластинами. [c.135]

Во избежание этого необходимо, чтобы изделия, получаемые методом экструзии, охлаждались постепенно. Рекомендуется метод, при котором изделие пропускают сначала через ванну с нагретой водой, а затем постепенно через охлажденную воду. Для охлаждения некоторых видов изделий целесообразно применять воздушное охлаждение или использовать контакт с охлаждаемыми металлическими направляющими иЛи пластинами. [c.135]

Таким образом были получены соединения с новыми свойствами, Так, к полиэтилену были привиты боковые ветви полистирола. Для проведения блокполимеризации молекулы двух различных полимеров разрываются на короткие цепи (например, при вальцевании, экструзии), затем полученные блоки связываются , образуя полимер, в котором чередуются куски или блоки первого А и второго В соединений. Так, например, при взаимодействии каучука с эпоксидными смолами получается полимер, обладающий исключительной стойкостью к истиранию.

Таким же способом из каучука и полистирола образуется ударопрочный полистирол, в который можно вбивать гвозди, не боясь растрескивания. Блокполимеризация может быть также осуществлена взаимодействием концевых функциональных групп полимеров или присоединением друг к другу макромолекул разных полимеров [c.191]

Таким же способом из каучука и полистирола образуется ударопрочный полистирол, в который можно вбивать гвозди, не боясь растрескивания. Блокполимеризация может быть также осуществлена взаимодействием концевых функциональных групп полимеров или присоединением друг к другу макромолекул разных полимеров [c.191]Экструзия полистирола производится при 180—190° С. Материал должен быть равномерно нагрет и состоять из частиц одинакового размера, иначе поверхность изделий из-за неравномерной усадки получается неровной и шероховатой. Толстостенные изделия могут растрескиваться в толще стенок возможно образование внутренних пустот или пузырей. Наружные слои могут затвердеть, тогда как внутренние остаются мягкими и теплыми. Это приводит к неравномерной усадке, а следовательно, к возникновению внутренних напряжений, вызывающих трещины. [c.121]

Охлаждение. Охлаждающая ванна обычно заполняется теплой водой. При экструзии полистирола температуру жидкости в охлаждающей ванне желательно поддерживать несколько выше 100° С, и поэтому иногда вместо воды применяют этиленгликоль или глицерин. Однако после прохождения такой ванны на волокнах остается часть жидкости, что приводит к дополнительным расходам, связанным с ее удалением. Поэтому иногда волокна из полистирола подвергают ориентации, минуя стадию охлаждения в жидкости. [c.180]

Однако после прохождения такой ванны на волокнах остается часть жидкости, что приводит к дополнительным расходам, связанным с ее удалением. Поэтому иногда волокна из полистирола подвергают ориентации, минуя стадию охлаждения в жидкости. [c.180]

В охлаждающей ванне волокна должны охлаждаться до температуры, при которой их можно подвергать дальнейшей обработке. Температура волокна, выходящего из ванны, не должна быть слишком высокой, так как в этом случае при прохождении системы устройств технологической линии оно может деформироваться. Если же температура слишком низкая, падает прочность волокон. Для полипропилена и полиэтилена высокой плотности температура воды в охлаждающей ванне около 52° считается оптимальной. При экструзии полистирола требуется более высокая температура (107—135° и по крайней мере не менее 93°), и поэтому иногда в качестве охлаждающей среды применяют другие жидкости. [c.187]

Полистирол. Полистирол — продукт полимеризации стирола. Положительными свойствами его является отличная стабильность размеров, практически полная водостойкость, высокая химическая стойкость и способность перерабатывания в изделия методом литья под давлением и экструзией. Полистирол легко обрабатывается пилится, сверлится и склеивается. Изделия из полистирола сваривают горячим воздухом при температуре 220—250 С. [c.36]

Положительными свойствами его является отличная стабильность размеров, практически полная водостойкость, высокая химическая стойкость и способность перерабатывания в изделия методом литья под давлением и экструзией. Полистирол легко обрабатывается пилится, сверлится и склеивается. Изделия из полистирола сваривают горячим воздухом при температуре 220—250 С. [c.36]

Полистирольные пластмассы легко перерабатываются литьем под давлением, экструзией, вакуум- и пневмоформованием. Они легко окрашиваются в различные цвета и оттенки. Полистирол некоторых марок обладает хорошими санитарно-гигиеническими свойствами и используется для изготовления изделий, контактирующих с пищевыми продуктами. [c.82]

Ниже показано изменение молекулярной массы по длине цилиндра при экструзии полистирола при 200 °С [832] [c.358]

Листы из полипропилена, полистирола и полиэтилена обычно изготавливают методом экструзии. Листы и пленки из жесткого и пластифицированного ПВХ, так же как листы из резины, обычно изготавливают методом каландрования, так как при каландровании существенно уменьшается опасность термодеструкции. [c.20]

[c.20]

Полистирол перерабатывают в изделия методом литья под давлением или экструзии, реже прессованием. Изделия из полистирола обладают высокой стойкостью к растворам кислот, щелочей, солей. Литьем под давлением можно готовить из полистирола мелкие детали сложной конфигурации с многочисленной тонкой армировкой. Изготовление крупногабаритных изделий затруднительно вследствие возникновения внутри изделия усадочных раковин и растрескивания его в результате значительных внутренних напряжений. [c.806]

Б. с. получают также экструзией высоконаполненных полимеров, напр, полиолефинов, полистирола. Это самая дешевая Б. с. Применяется для печати массовых изданий на полиграфич. оборудовании, включающем устройство для обработки поверхности Б.с. коронным разрядом. Последнее необходимо для восприятия и удержания краски поверхностью пленки. [c.324]

Аналогичные изделия м. б. получены также экструзией расплава полистирола, насыщенного хладоном (т. кип. от [c.458]

кип. от [c.458]

Строго говоря, это деление в значительной степени условно стереорегулярные каучуки (НК, СКИ, СКД), бутилкаучук, поли-хлоропрен, способные частично (до 15—20%) кристаллизоваться [5—8], органические стекла (полистирол, поливинилхлорид, полиакрилаты) могут быть сильно ориентированы и получены в виде пленок и волокон, а такие волокнообразующие полимеры, как нейлон или капрон, могут использоваться для получения массивных изделий путем экструзии и литья под давлением [9—13]. [c.9]

Вследствие высокой текучести полистирола при повышенных температурах удобнее всего перерабатывать его методом литья-под давлением, хотя пригодны также прессование, экструзия и выдувание. Известное применение нашла механическая обработка блоков и пластин из полистирола в производстве линз и электротехнических деталей. Пленки, полученные путем выдувания, непрочны, но если этот процесс сопровождается продольной вытяжкой (ориентация), прочность негибкость их резко возрастают. Полистирольные волокна, уступая полиолефиновым, например по-эластичности, обладают другими ценными свойствами (упругость, прозрачность), что позволило применять их в волоконной оптике, электротехнике и производстве армированных пластиков. [c.287]

Полистирольные волокна, уступая полиолефиновым, например по-эластичности, обладают другими ценными свойствами (упругость, прозрачность), что позволило применять их в волоконной оптике, электротехнике и производстве армированных пластиков. [c.287]

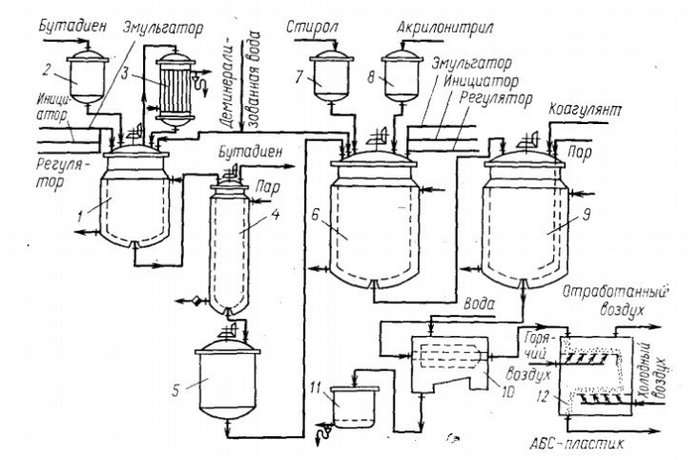

Получение ударопрочного полистирола суспензионным методом осуществляется по полунепрерывной схеме и включает следующие основные стадии растворение каучука в стироле, форполимеризацию до 25—30%-ной конверсии с перемешиванием, суспензионную полимеризацию (периодические стадии), далее промывку, отжим, сушку, смешение с красителями, стабилизаторами и другими добавками, экструзию, грануляцию и упаковку (непрерывные стадии). [c.90]

Ударопрочный полистирол перерабатывается в изделия обычными для термопластов методами, и в первую очередь экструзией и литьем под давлением. Из ударопрочного полистирола можно получать листы, которые затем перерабатываются в крупногабаритные изделия вакуум- и пневмоформованием. Листовые материалы могут перерабатываться горячей штамповкой. [c.93]

Листовые материалы могут перерабатываться горячей штамповкой. [c.93]

Допустим, что лист из полистирола получают методом экструзии в водяную ванну. Затем из листа вырубают изделия, причем требования к точности размеров этих изделий таковы, что максимально допустимая величина изменения линейных размеров за счет усадки не должна превышать 0,33%. [c.80]

ДЕСТРУКЦИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИСТИРОЛА ПРИ ЭКСТРУЗИИ [c.191]

Деструкция полистирола при экструзии [c.193]

Грессли с сотр. [22] установил, что при экструзии полистирола со скоростью 1—3 мм/с при 160—180 °С степень ВЭВ DIDq на расстоянии 0,1 см от выхода из капилляра составляет 90 % от максимальной. Остальные 10 % ВЭВ развиваются на расстоянии 3 см от выхода из капилляра. Что же представляет собой обратимая деформация на участке длиной 0,1 см [c.474]

Ранее в лаборатории авторов были выполнены исследования il] деструкции при экструзии полистирола со средневесовым молекулярным весом М , 6,7-10 и узким молекулярновесовым распределением (МВР). Опыты проводили с помощью капиллярного реометра Instron , который использовался в качестве приспособления для создания высоких скоростей сдвига, моделирующих реальный процесс переработки полимера в изделие. Для оценки МВР образцов после экструзии использовали метод гель-проникающей хроматографии. Эту же методику использовали и в настоящей работе при исследовании высокомолекулярного образца полистирола с 1,8-10 . При этом варьировали различные параметры процесса, что позволило получить некоторые результаты, отличные от описанных ранее. [c.191]

Опыты проводили с помощью капиллярного реометра Instron , который использовался в качестве приспособления для создания высоких скоростей сдвига, моделирующих реальный процесс переработки полимера в изделие. Для оценки МВР образцов после экструзии использовали метод гель-проникающей хроматографии. Эту же методику использовали и в настоящей работе при исследовании высокомолекулярного образца полистирола с 1,8-10 . При этом варьировали различные параметры процесса, что позволило получить некоторые результаты, отличные от описанных ранее. [c.191]

Наиболее современным и прогрессивным является метод плоскощелевой экструзии полистирола с последующей двухсторонней вытяжкой пленки-заготовки. Аппаратурное оформление этого процесса аналогично процессу получения двухосноориентированной полипропиленовой пленки. Этим методом достигается одинаковый ориентационный эффект в обоих направлениях, ширина полотна увеличивается до l500 мм при толщине 0,02—0,5 мм. [c.51]

Наши опыты охватывали сравнительно узкую область скоростей сдвига (до 10 сек ). Такие значения скоростей сдвига наблюдаются при экструзии полистирола. В условиях же литья под давлением реализуются гораздо более высокие скорости сдвига. Кроме того, процесс литья под давлением проходит в неизотер- [c.35]

Такие значения скоростей сдвига наблюдаются при экструзии полистирола. В условиях же литья под давлением реализуются гораздо более высокие скорости сдвига. Кроме того, процесс литья под давлением проходит в неизотер- [c.35]

Отделение химии и химической технологии Заведующий S. otson Направление научных исследований изучение строения веществ с помощью рентгеновской дифракции гомогенные реакции в газовой фазе химия соединений олова и серы химия сиднонов окисление метанола кинетика реакций поликонденсации влияние пластификаторов на поливинилхлорид экструзия полистирола неорганические полимеры. [c.252]

Пластмассы могут быть термопластичными и термореактивными. Термопластичные пластмассы при нагревании становятся пластичными, а при охлаждении снова затвердевают. Размягчение и отверждение можно проводить многократно. К таким пластмассам относятся полиэтилен, полипропилен, полистирол, полиметилметакрилат, полиамиды, фторопласты и др. Изделия из них получают литьем под давлением, экструзией, штампозание. м. [c.319]

м. [c.319]

Рабочая температура выбирается внутри диапазона, ограниченного минимально и максимально допустимыми значениями температуры. Низкие температуры термоформования более выгодны, поскольку они позволяют сократить периоды нагрева и охлаждения в цикле формования. Кроме того, чем ниже температура, тем выше уровень двухосной ориентации, а значит, выше ударная вязкость изделия. С другой стороны, более высокая температура позволяет увеличить воспроизводимость и точность размеров изделий. Обычно для термоформования используют экструзионные листы. Щелевая экструзия приводит к возникновению неизотропной молекулярной ориентации. Так, в случае экструзионного листа из ударопрочного полистирола толщиной 1,52 мм Шмидт и Карли [24] наблюдали 31 %-ную усадку в направлении экструзии и очень сдабую усадку [c.574]

Поскольку критерий Флори зависит от термодинамических и механических поправок, можно ожидать, что в определенных условиях течения сравнительно малые градиенты скорости у компенсируются большими термодинамическими поправками . По-видимому, впервые прямым образом это было показано Келлером , который при экструзии промышленного блоксополимера кратон , содержащего два концевых полистирольных блока, сочлененных полибутадиеновым (полная мольная доля полистирола 25% блок-сополимер практически гомодисперсен), получал макроскопические, размерами в несколько кубических миллиметров, суперкристаллы с правильной гексагональной упаковкой практически бесконечных полистирольных цилиндров диаметром порядка 15 нм в полибутадиеновой матрице. [c.223]

По-видимому, впервые прямым образом это было показано Келлером , который при экструзии промышленного блоксополимера кратон , содержащего два концевых полистирольных блока, сочлененных полибутадиеновым (полная мольная доля полистирола 25% блок-сополимер практически гомодисперсен), получал макроскопические, размерами в несколько кубических миллиметров, суперкристаллы с правильной гексагональной упаковкой практически бесконечных полистирольных цилиндров диаметром порядка 15 нм в полибутадиеновой матрице. [c.223]

ПЛЕНКИ ПОЛИМЕРНЫЕ, имеют толщину от неск. мкм до 0,25 мм. В зависимости от метода и условий получения м. б. неориентированными (изотропными) и ориентированными. Получ. след, способами 1) экструзией расплавов полимеров (полистирола, полиэтилена, полипропилена, хлориров. полиолефинов и других полимеров, не подвергаюптхся деструкции при переходе в вязкотекучее состояние) через фильеры со щелевыми или кольцевыми отверстиями при этом в первом случае из фильеры выходит изотропная лента бесконечной длины, к-рую вытягивают в продольном и (или) поперечном направлениях, во втором — рукав, к-рый раздувают сжатым воздухом (плоскостная ориентация) 2) из р-ров полимеров (напр. , эфиров целлюлозы, гл. обр. ацетатов), к-рые через фильеру наносят на движущуюся ленту или барабан (сухое формование) либо направляют в осадит, ванну (мокрое формование) структуру и св-ва пленок регулируют скоростью испарения р-рителя, составом и т-рой ванны сформованную пленку часто пластифицируют, а затем высушивают 3) каландрованием пластифицированных полимеров (главным образом поливинилхлорида). [c.448]

, эфиров целлюлозы, гл. обр. ацетатов), к-рые через фильеру наносят на движущуюся ленту или барабан (сухое формование) либо направляют в осадит, ванну (мокрое формование) структуру и св-ва пленок регулируют скоростью испарения р-рителя, составом и т-рой ванны сформованную пленку часто пластифицируют, а затем высушивают 3) каландрованием пластифицированных полимеров (главным образом поливинилхлорида). [c.448]

Сочетание разл. методов. Напр., экструзией и ка-ландрованием получают толстые П. п. (0,2-2,5 мм) из ударопрочного полистирола, АБС-пластика, полипропилена, к-рые подвергают глубокой вытяжке, и П.п. из нек-рых термостойких термопластов. [c.572]

Основным методом изготовления выдувной тары из полиэтилена высокой и низкой плотности, попипропилена, полистирола, твердого и мягкого (пластифицированного) поливинилхлорида, ацетата целлюлозы, полиамида и различных сополимеров является экструзия с раздувом, т.е, выдувное формование. Данный способ основан на раздуве нагретой заготовки кз термопласта, помешенной в форму определенного объема и конфигурации. Раздув разогретых заготовок производится обычно сжатым воздухом, после раздува отформованные изделия охлаждают. [c.167]

Раздув разогретых заготовок производится обычно сжатым воздухом, после раздува отформованные изделия охлаждают. [c.167]

Интересным методом регулирования структуры является метод введения в расплав полимера искусственных зародышей, которые становятся центрами кристаллизации. Ими могут быть разли шые органические вещества, нерастворимые в полимере, плавящиеся при более высоких температурах, чем сам полимер, и химически ие взаимодействующие с ним, например иидиго. ализарин и т. д. При Этом можно получить разнообразные надмолекулярные структуры одного и того же полимера, так как они зависят от формы введенных кристалликоп. Так, введение 1% тоикодисперсного индиго в расплав полипропилена при экструзии приводит к образованию пленок с однородной мелкосферолитной структурой. Пленки, полученные при тех же условиях в отсутствие искусственных зародышей, состоят из крупных сферолитов с четкими границами раздела. Первые обладают вынужденной эластичностью, вторые разрушаются Хрупко. Аналогичные данные получены для изотактиче-ского полистирола н гуттаперчи. [c.239]

Аналогичные данные получены для изотактиче-ского полистирола н гуттаперчи. [c.239]

Самозатухакцций слоистый пластик на основе фено-ло-форм альдегидных смол То же на основе эпоксидных смол Сополимер винилхлорида Дисперсии ПВА Полистирол для экструзии Ненасыщенные полиэфирные смолы Пленка нз ПВХ Шпатлевка иа основе ПВА [c.286]

Рациональное применение полимеров в конструкциях значительно увеличивает долговечность этих конструкций. Рассмотрим характерные примеры использования термопластов в химической и иефтехимической промышленности [50, 151]. Наиболее широкое распространение в этих отраслях получили напорные трубы из полиэтилена, полипропилена, винипласта и фторлона. Весьма перспективны также трубы из полиамидов, полистирола, поликарбоната, полиформальдегида и т. д. Оболочки и емкости больших размеров с толщиной стенок до 25 мм получают методом экструзии, центробежного литья и спиральной намотки [202]. [c.13]

Полистирол марок ПВФГ и ПОГ имеет с одной стороны глянцевую поверхность, Листы изготовляют непрерывной экструзией из гранулированного ударопрочного полистирола, выпускаемого по ТУ 6-05-1604—72. Размеры листов должны удовлетворять требованиям, приведенным в таблице на стр. 95. [c.93]

Размеры листов должны удовлетворять требованиям, приведенным в таблице на стр. 95. [c.93]

Биориентированная пленка (полифлекс, стирофлекс). Этот продукт был разработан с целью уменьшения хрупкости полистирола при его использовании в виде тонких пластин. Изготавливаются такие пленки экструзией тонкого листа или трубки полистирола, находящихся под натяжением в пластическом состоянии и затем также под натяжением охлаждаемых. [c.155]

Зависимость механич. свойств смеси от размера частиц изучена слабо. Установлено только, что прочность смеси мало изменяется при изменении размера частиц в пределах от 1 до 50 мкм. По-разному влияет на свойства смесей и анизометричность частиц дисперсной фазы. Обычно в смеси полимеров, снятой с вальцев или с экструдера, прочность в направлении ориентации иа 20—100% выше, чем в перпендикулярном направлении. Анизометричные частицы каучука в смесях с поливинилхлоридом обеспечивают более высокую ударную прочность, чем сферические. Однако существуют и др. двухфазные системы, напр, ударопрочный полистирол, в к-рых ударная вязкость после экструзии в результате ориентации частиц каучука снижается. [c.219]

Однако существуют и др. двухфазные системы, напр, ударопрочный полистирол, в к-рых ударная вязкость после экструзии в результате ориентации частиц каучука снижается. [c.219]

Способ получения экструзионного пенополистирола

Изобретение относится к технологии переработки пластмасс, к способу получения пенополистирола методом экструзии, широко применяющегося в качестве теплоизоляционного материала в промышленном и гражданском строительстве, строительстве автомобильных и железных дорог. При изготовлении экструзионного пенополистирола в качестве регулятора пор использут перлит вспученный молотый в количестве 0,7 — 1,5 мас.ч. на 100 мас.ч. гранул полистирола с содержанием 3,5 — 7,0 мас.% смеси предельных углеводородов C5 или их изомеров в качестве вспенивающего агента. Изобретение позволяет получать профилированные изделия из пенополистирола с мелкоячеистой однородной структурой, высокой формоустойчивостью и стабильными физико-механическими и теплофизическими свойствами. 1 табл.

1 табл.

Изобретение относится к способу получения пенополистирола и может быть использовано в промышленности строительных материалов и в холодильной технике.

Пенопласты на основе полистирола и изделия из них широко применяются в качестве теплоизоляционных материалов в строительстве гражданских и промышленных зданий и сооружений, в рефрижераторах, промышленных холодильниках, для защиты от промерзания и вспучивания автомобильных и железных дорог. Теплоизоляционные материалы и изделия из пенополистирола со стабильными теплофизическими и физико-механическими свойствами получают методом экструзии вспенивающейся композиции, которая кроме полистирола содержит вспенивающие агенты и нуклеирующие добавки. Экструзионный метод переработки включает следующие основные стадии: добавление к полистиролу вспенивающих агентов и нуклеирующих добавок; плавление, гомогенизация в экструдере смеси расплавленного полистирола со вспенивающими агентами и добавками; вспенивание расплавленной полимерной композиции, основанное на быстром снятии давления при экструдировании в зону более низкого давления; охлаждение полученного вспененного материала или изделия. Наиболее ответственной стадией является процесс вспенивания полимерной композиции. Способы экструдирования различных вспенивающихся композиций описаны во многих патентах, например в патентах США N 2409910, 2525250, 2699751, 2848428, 3121911, 3770688, 3960792, 3966381, 4085073, 4146563. Для теплоизоляционных материалов и изделий очень важно получать мелкопористую структуру пены, от которой зависит коэффициент теплопроводности материала. Для получения мелких пор во вспенивающуюся композицию вводят нуклеирующие добавки, представляющие собой мелкодисперсные порошки карбоната кальция (мела), кремнезема или глины [1]. При этом в зависимости от способа экструдирования в качестве полимера может использоваться как полистирол общего назначения, так и вспенивающийся полистирол, в гранулах которого содержится вспенивающий агент. Для получения пенопласта с однородной структурой и заданной плотностью часто используют комбинированный вспенивающий агент, состоящий из смеси нескольких компонентов, обладающих различной растворимостью в полимере.

Наиболее ответственной стадией является процесс вспенивания полимерной композиции. Способы экструдирования различных вспенивающихся композиций описаны во многих патентах, например в патентах США N 2409910, 2525250, 2699751, 2848428, 3121911, 3770688, 3960792, 3966381, 4085073, 4146563. Для теплоизоляционных материалов и изделий очень важно получать мелкопористую структуру пены, от которой зависит коэффициент теплопроводности материала. Для получения мелких пор во вспенивающуюся композицию вводят нуклеирующие добавки, представляющие собой мелкодисперсные порошки карбоната кальция (мела), кремнезема или глины [1]. При этом в зависимости от способа экструдирования в качестве полимера может использоваться как полистирол общего назначения, так и вспенивающийся полистирол, в гранулах которого содержится вспенивающий агент. Для получения пенопласта с однородной структурой и заданной плотностью часто используют комбинированный вспенивающий агент, состоящий из смеси нескольких компонентов, обладающих различной растворимостью в полимере. В качестве хорошо растворимого компонента используют низкокипящие предельные углеводороды, в качестве плохо растворимого — азот, CO2. Источником CO2 в композиции является бикарбонат натрия, легко разлагающийся в присутствии органических кислот в условиях переработки. Известен способ получения экструзионного пенополистирола [2] путем непрерывного экструдирования композиции, содержащей гранулы полистирола со вспенивающим агентом, представляющим собой смесь предельных углеводородов C5 или их индивидуальные изомеры, бикарбонат натрия, лимонную кислоту и тальк в следующих соотношениях, мас.ч.: Полистирол, содержащий предельные углеводороды C5 — 100,0 Натрий бикарбонат — 1,0 Лимонная кислота — 0,8 Тальк — 1,0 Действие талька как нуклеирующей добавки основано на гомогенном распределении частиц в расплаве полимера и на способности захватывать пузырьки газа, образующиеся в момент вспенивания. Однако, чтобы частицы талька, имеющие листоватую (чешуйчатую) структуру, могли захватывать пузырьки газа, они должны образовать в расплаве полимера агрегаты из нескольких частиц, внутри которых размещаются пузырьки газа.

В качестве хорошо растворимого компонента используют низкокипящие предельные углеводороды, в качестве плохо растворимого — азот, CO2. Источником CO2 в композиции является бикарбонат натрия, легко разлагающийся в присутствии органических кислот в условиях переработки. Известен способ получения экструзионного пенополистирола [2] путем непрерывного экструдирования композиции, содержащей гранулы полистирола со вспенивающим агентом, представляющим собой смесь предельных углеводородов C5 или их индивидуальные изомеры, бикарбонат натрия, лимонную кислоту и тальк в следующих соотношениях, мас.ч.: Полистирол, содержащий предельные углеводороды C5 — 100,0 Натрий бикарбонат — 1,0 Лимонная кислота — 0,8 Тальк — 1,0 Действие талька как нуклеирующей добавки основано на гомогенном распределении частиц в расплаве полимера и на способности захватывать пузырьки газа, образующиеся в момент вспенивания. Однако, чтобы частицы талька, имеющие листоватую (чешуйчатую) структуру, могли захватывать пузырьки газа, они должны образовать в расплаве полимера агрегаты из нескольких частиц, внутри которых размещаются пузырьки газа. В связи с этим не всегда достигается равномерное распределение газовых пузырьков в массе полимера. В результате возникает опасность получения пенопласта с неоднородной пористой структурой, что отрицательно влияет на коэффициент теплопередачи и теплофизические свойства теплоизоляционного материала. Задачей изобретения является уменьшение размера пор, повышение однородности мелкопористой структуры экструзионного пенополистирола и улучшение его теплофизических и физико-механических свойств. Технический результат достигается тем, что для получения экструзионного пенополистирола непрерывно экструдируют композицию, содержащую гранулы полистирола со вспенивающим агентом, в качестве которого используют 3,5-7,0 мас. % смеси предельных углеводородов C5 или их индивидуальных изомеров, нуклеирующую добавку в виде смеси бикарбоната натрия с лимонной кислотой или ее моногидратом, регулятор пор в виде мелкодисперсных частиц молотого вспученного перлита при следующих соотношениях компонентов, мас.

В связи с этим не всегда достигается равномерное распределение газовых пузырьков в массе полимера. В результате возникает опасность получения пенопласта с неоднородной пористой структурой, что отрицательно влияет на коэффициент теплопередачи и теплофизические свойства теплоизоляционного материала. Задачей изобретения является уменьшение размера пор, повышение однородности мелкопористой структуры экструзионного пенополистирола и улучшение его теплофизических и физико-механических свойств. Технический результат достигается тем, что для получения экструзионного пенополистирола непрерывно экструдируют композицию, содержащую гранулы полистирола со вспенивающим агентом, в качестве которого используют 3,5-7,0 мас. % смеси предельных углеводородов C5 или их индивидуальных изомеров, нуклеирующую добавку в виде смеси бикарбоната натрия с лимонной кислотой или ее моногидратом, регулятор пор в виде мелкодисперсных частиц молотого вспученного перлита при следующих соотношениях компонентов, мас. ч.:

ч.:Гранулы полистирола, содержащие 3,5 — 7,0 мас.% предельных углеводородов C5 или их изомеров — 100,0

Натрий бикарбонат — 1,0

Лимонная кислота или ее моногидрат — 0,8

Молотый перлит вспученный — 0,7 — 1,5

Мелкодисперсные кристаллические частицы перлита имеют неправильную форму и обладают большой удельной поверхностью за счет большого количества внутренних пор, что увеличивает количество центров зародышеобразования газовых пузырьков при вспенивании полимерной композиции. В композицию могут быть введены традиционные смазки и антипирены. Помимо известного экономического преимущества, технические достоинства предлагаемого способа, вытекающие из свойств перлита, иллюстрируются следующими примерами. Пример 1. Для экструдирования готовят вспенивающуюся композицию следующего состава: 100,0 мас.ч. полистирола вспенивающегося, содержащего 3,5-7% пентана или изопентана или их смеси, смешивают с 1 мас.ч. перлита молотого, 1 мас. ч. бикарбоната натрия, 0,8 мас.

ч. лимонной кислоты, 0,2 мас.ч. стеарата цинка или бария, 1,2 мас.ч. тетрабромпараксилола. Композицию экструдируют со скоростью 60 кг/ч: температура вспенивания 130-140oC. Вспененный полистирол после выхода из формующей головки экструдера охлаждается при атмосферном давлении и при температуре окружающего воздуха. Полученный пенополистирол имеет мелкоячеистую структуру и объемную плотность 45 кг/м3. Пример 2. Вспенивающаяся композиция по примеру 1, но содержание перлита молотого составляет 0,7 мас.ч., бикарбоната натрия — 1,1 мас.ч., лимонной кислоты — 0,86 мас.ч. Пример 3. Вспенивающаяся композиция по примеру 1, но содержание перлита составляет 1,5 мас.ч. Пример 4. Вспенивающаяся композиция по примеру 2, но содержание перлита составляет 1,5 мас.ч. Пример 5. Вспенивающаяся композиция по примеру 1, но содержание перлита — 1,7 мас.ч. Пример 6. Вспенивающаяся композиция по примеру 1, но содержание перлита — 0,5 мас.ч. Пример 7. Вспенивающаяся композиция по примеру 1, но в качестве нуклеирующей добавки использована 1 мас.

ч. лимонной кислоты, 0,2 мас.ч. стеарата цинка или бария, 1,2 мас.ч. тетрабромпараксилола. Композицию экструдируют со скоростью 60 кг/ч: температура вспенивания 130-140oC. Вспененный полистирол после выхода из формующей головки экструдера охлаждается при атмосферном давлении и при температуре окружающего воздуха. Полученный пенополистирол имеет мелкоячеистую структуру и объемную плотность 45 кг/м3. Пример 2. Вспенивающаяся композиция по примеру 1, но содержание перлита молотого составляет 0,7 мас.ч., бикарбоната натрия — 1,1 мас.ч., лимонной кислоты — 0,86 мас.ч. Пример 3. Вспенивающаяся композиция по примеру 1, но содержание перлита составляет 1,5 мас.ч. Пример 4. Вспенивающаяся композиция по примеру 2, но содержание перлита составляет 1,5 мас.ч. Пример 5. Вспенивающаяся композиция по примеру 1, но содержание перлита — 1,7 мас.ч. Пример 6. Вспенивающаяся композиция по примеру 1, но содержание перлита — 0,5 мас.ч. Пример 7. Вспенивающаяся композиция по примеру 1, но в качестве нуклеирующей добавки использована 1 мас. ч. талька молотого (прототип). Результаты испытаний пенополистиролов, полученных по примерам 1 — 7, приведены в таблице.

ч. талька молотого (прототип). Результаты испытаний пенополистиролов, полученных по примерам 1 — 7, приведены в таблице.

Формула изобретения

Гранулы полистирола, содержащие 3,5 — 7,0 мас.% предельных углеводородов C5 или их изомеров — 100,0

Натрий бикарбонат — 1,0

Лимонная кислота или ее моногидрат — 0,8

Молотый перлит вспученный — 0,7 — 1,5

РИСУНКИ

Рисунок 1Технология производства экструдированного пенополистирола: изготовление

Экструдированный пенополистирол – однородный синтетический материал. В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

Экструдированный пенополистирол является однородным материалом-утеплителем, который состоит из нескольких пористых ячеек.

Диаметр ячеек очень мал – примерно одна десятая миллиметра, внутри они полые и абсолютно герметичные, то есть имеют капиллярность, приближенную к нулю. Именно это и делает полистирол уникальным материалом с идеальными характеристиками, такими, как:

Схема пенополистирола в качестве утеплителя.

- Низкая теплопроводность пенополистирола.

- Прочность.

- Легкость.

- Влагостойкость, которая обеспечивается очень низкой степенью водопоглащения.

- Сохранение своих свойств под воздействием очень низких температур.

- Отличные звукоизоляционные показатели пенополистирола.

- Долговечность.

- Высокие гигиенические свойства, которые обеспечиваются стойкостью к образованию плесени, росту и размножению бактерий на поверхности пенополистирола.

Все эти свойства пенополистирола делают его идеальным утеплителем. В этом качестве он и используется уже более 70 лет, являясь лидером продаж в этой сфере строительного рынка. В странах Европы и Соединенных Штатах он уже давно вытеснил применение пенопласта.

В нашей стране пенополистирол также набирает популярность благодаря своим эксплуатационным характеристикам и относительно небольшой цене.

Спрос на экструдированный полистирол в России каждый год увеличивается приблизительно на тридцать процентов. Нашел свое широкое применение экструдированный полистирол и в пищевой промышленности для производства тары для упаковки пищевой продукции. Не сложная технология производства полистирола делает возможным его изготовление на небольших производственных линиях.

Технология производства экструдированного пенополистирола

Производство экструдированного пенополистирола – его вспенивание посредством фреонов.

Поначалу технология производства экструдированного пенополистирола представляла собой его вспенивание посредством фреонов. После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

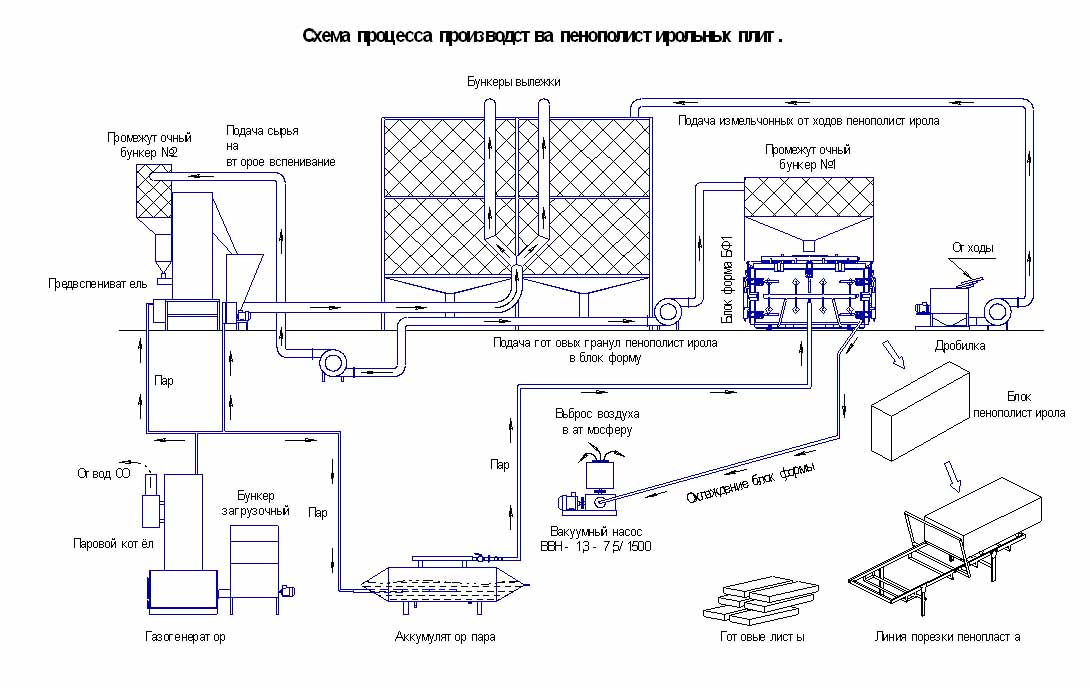

В общих чертах процесс изготовления выглядит так:

- В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а так же красители или пигменты. Далее производится процесс загрузки.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание и формовка.

- Обработка в тянущем устройстве.

- Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до достижения гладкости поверхностей.

- Процесс нарезки и упаковки пенополистирола.

Вернуться к оглавлению

Поэтапное описание технологии и особенностей производства экструдированного полистирола

Вернуться к оглавлению

Загрузка сырья в бункер вспенивающего устройства

Суспензионный полистирол является сырьем для пенополистирола.

Сырьем для производства пенополистирола является суспензионный полистирол, вес при насыпке которого приблизительно равен 500 г на кубический м объема (после вспенивания увеличивается до 15-100 кг). Каждая партия сырья имеет свое время, необходимое для вспенивания, которое должно строго выдерживаться. При превышении временных границ происходит разрушение гранул. В технологии производства вспененного полистирола учитывается качество сырья.

Сырье поступает на склады производства обычно упакованным в мешки по 25 кг или в так называемых биг-багах – мягких контейнерах большого размера и грузоподъемности, имеющих стропы петли для погрузки. Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.