Как из старых амортизаторов сделать столярные тиски на верстак | Сделай Сам — Своими Руками

Для работы с крупными деревянными заготовками требуются тиски с широким захватом. Их можно сделать своими руками из старых амортизаторов, и поставить прямо на верстак. С таким оборудованием работать с деревом будет намного проще.

Материалы:

- фанера 12 м;

- уголок 50х50 мм;

- резьбовые шпильки М12, М20;

- удлиненная гайка М20;

- автомобильные амортизаторы б/у – 2 шт.;

- труба 50 мм;

- профильная труба 60х20 мм

- болты, гайки шайбы.

Процесс изготовления тисков

Первым делом определяемся с размером губ тисков, и по нему вырезаем из фанеры 12 мм 2 заготовки, шлифуем их с одной стороны и склеиваем вместе.

Понадобится одна губка, вторая не нужна, так как вместо нее послужит боковина самого верстака.Затем делаем упорную планку для фиксации губки. Ее можно вырезать из уголка или полосы. В центре планки сверлится отверстие 20 мм под шпильку, а по краям под штоки амортизаторов.

В центре планки сверлится отверстие 20 мм под шпильку, а по краям под штоки амортизаторов.

Затем она накладывается на губку, и так просвечиваются по отверстиям.

К резьбовой шпильке М20 приваривается шайба за 10 см от края. После этого нужно отфрезеровать отверстия в губке под шайбы.

На следующем этапе требуется просверлить амортизаторы и слить из них масло.

После этого под них делаются держатели. От трубы 50 мм отрезается 2 заготовки по 10 см. Их нужно распустить вдоль, заузить и сварить, чтобы в них плотно входили амортизаторы.

Держатели просверливаются сбоку. К полученным отверстиям привариваются гайки М10, чтобы вкручивать в них болты.

Затем держатели привариваются к торцам профильной трубы. Ширина этой конструкции должна получиться такой, чтобы штоки от вставленных в держатели амортизаторов входили точно в крайние отверстия на упорной планке.

Амортизаторы ставятся в держатели и поджимаются болтами.

На их штоки надеваются шайбы, губка, опорная планка, и все зажимается гайками.

Затем нужно точно определить центр на профильной трубе, и просверлить ее под шпильку М20. На обороте по этому отверстию приваривается гайка. Сбоку вваривается 3 шпильки М12 для крепления к верстаку

Для установки тисков требуется просверлить столешницу в трех местах под боковые шпильки, и прикрутить крепление.

Затем в него вставляются амортизаторы.

После к столешнице прикручивается боковая доска, с предварительно сделанными отверстиями.

За ней вкручивается центральная шпилька.

После нее ставится губка и планка. На шпильку накручивается удлиненная гайка и стопорится.

Сам вороток представляет собой сваренные две гайки с вставленным прутом.

Чтобы он не выкручивался, его также следует застопорить.

Смотрите видео

Поделиться в социальных сетях

Вам может понравиться

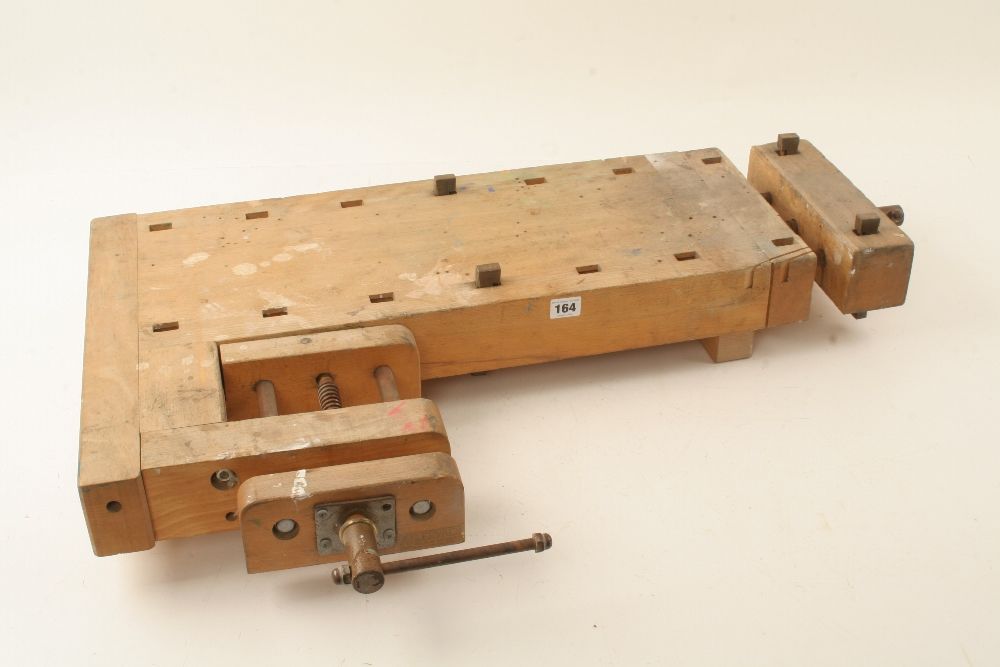

Тиски для столярного верстака своими руками

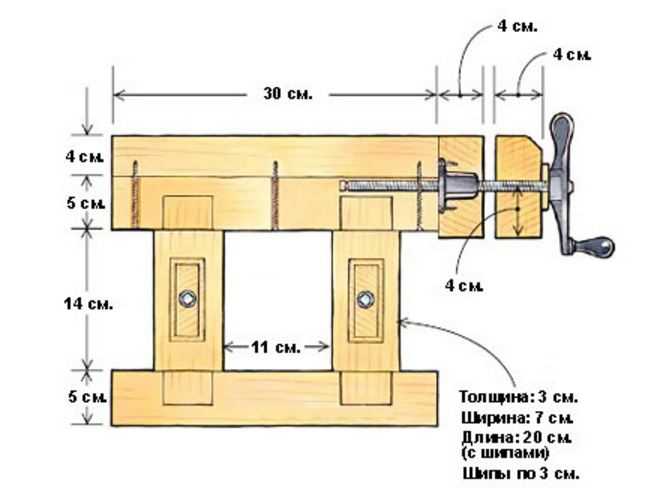

Недавно мне нужно было шлифовать наждачной бумагой длинные заготовки из дерева для своей поделки. Чтобы держать их, я изготовил тиски для столярного верстака, которые решили эту проблему и удерживали заготовки во время шлифования, см. фото слева в начале статьи. Такие тиски для столярного верстака используются, как надставка, они легко устанавливаются на верстаки и могут работать, как струбцины и тиски. Тиски столярные это простая доска, которая разрезана пополам, на две рейки (губки) размером 2 х 6″. Расстояние между ними формирует резьбовой стержень, который проходит через переднюю губку и закреплен вместе с гайкой в отверстии паз «карман» расположенном в задней губке. Прижимную силу при изготовлении изделия своими руками, навинчиваясь на шпильку, создает гайка-барашка, в ней расположена Т-образной гайка.

Чтобы держать их, я изготовил тиски для столярного верстака, которые решили эту проблему и удерживали заготовки во время шлифования, см. фото слева в начале статьи. Такие тиски для столярного верстака используются, как надставка, они легко устанавливаются на верстаки и могут работать, как струбцины и тиски. Тиски столярные это простая доска, которая разрезана пополам, на две рейки (губки) размером 2 х 6″. Расстояние между ними формирует резьбовой стержень, который проходит через переднюю губку и закреплен вместе с гайкой в отверстии паз «карман» расположенном в задней губке. Прижимную силу при изготовлении изделия своими руками, навинчиваясь на шпильку, создает гайка-барашка, в ней расположена Т-образной гайка.

[toggles title=»» speed=»800″ active=»0″ theme=»jqueryui»]

[toggle title=»В начале изготовления приспособления»]Сейчас рассмотрим, как сделать столярные тиски для верстака с возможностью регулировки их под разную толщину и длину поделки.

Дальнейшее действие разрезать рейку длиной 2 х 6″ на переднюю и заднюю губки. После того, как в тиски для столярного верстака в два отверстия будут установлены резьбовые стержни с гайками, можно на стержни одеть переднюю губку.

Дальнейшее действие разрезать рейку длиной 2 х 6″ на переднюю и заднюю губки. После того, как в тиски для столярного верстака в два отверстия будут установлены резьбовые стержни с гайками, можно на стержни одеть переднюю губку.Первое: Отмеряйте расстояние равное 6″ от края заготовки до центра отверстия.

Второе: Просверлите в заготовке отверстие диаметром 3/8″/

Третье:

Отверстие раззенкованное дрелью для Т-образной гайки и просверлено для резьбового стержня

Вид на прижимную гайку-барашку, которая имеет скошенные углы[/toggle] [/toggles]

Метки: как сделать столярные тиски, тиски для столярного верстака, тиски столярные. Закладка Постоянная ссылка.

Закладка Постоянная ссылка.

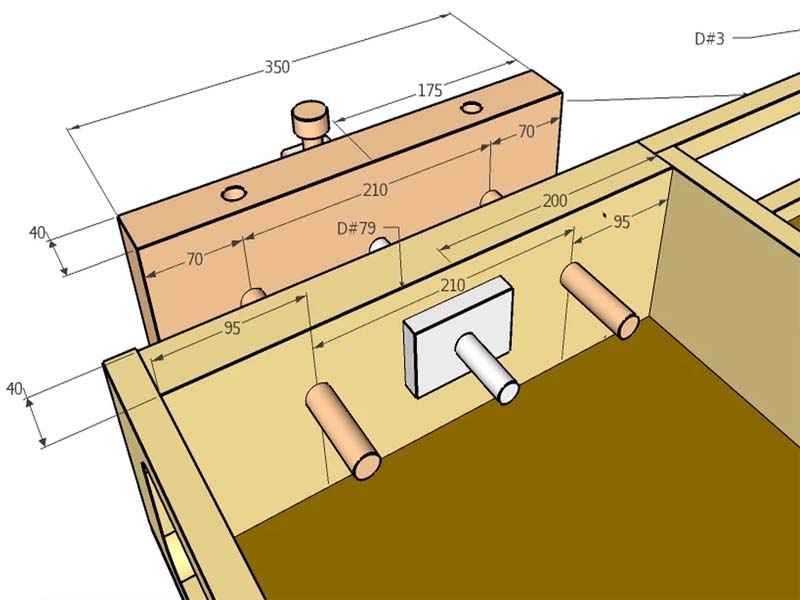

Создание верстака Тиски для ног

После завершения основного верстака пришло время добавить пару тисков. Во-первых, прочные ножные тиски, изготовленные из одной доски 2×8, винта тисков, линейного подшипника и вала. С помощью нескольких незначительных настроек он легко открывается и закрывается и может оказывать огромное давление, чтобы надежно удерживать любую заготовку.

Я немного опередил процесс установки тисков, пока работал на верстаке, просверлив несколько отверстий для винта тисков и линейного подшипника, которые я буду использовать в стойке. Так как я (в основном) правша, я буду крепить тиски к передней левой ноге, но если вы левша, вы можете подумать о том, чтобы установить их на переднюю правую ногу.

Чтобы утопить линейный подшипник, я начал с того, что просверлил большое неглубокое отверстие в стойке на несколько дюймов выше дна на передней поверхности ноги. В центре этого отверстия я просверлил еще одно, которое было немного больше, чем цилиндр подшипника, чтобы было небольшое пространство для маневра, чтобы немного упростить его установку перпендикулярно поверхности ноги.

Затем я просверлил еще одно отверстие на расстоянии около 9 дюймов от верхней части шипа ножки (верхней части стола) для винта тисков. мою беспроводную дрель, зажав ножку на нескольких небольших блоках, чтобы предотвратить разрыв задней части ножки.0003

Затем я дважды проверил, чтобы линейный подшипник был перпендикулярен передней поверхности опоры, и сделал несколько небольших регулировок с помощью сверла Форстнера в моей аккумуляторной дрели, прежде чем предварительно просверлить и прикрутить ее к опоре.

Затем я прикрепил кольцо винта тисков к задней части ножки с помощью четырех 3-дюймовых винтов #14. Чтобы отцентрировать отверстие воротника с отверстием в ножке, я в основном просто смотрел на него сверху, делая несколько меток. После того, как я отметил места для отверстий, я предварительно просверлил и прикрутил его на место.0003

После быстрой проверки я решил, что оборудование определенно нуждается в новой покраске, поэтому я замаскировал винт с помощью веревки и куска дюбеля для воротника и покрасил его аэрозольной краской в черный цвет.

Далее пришло время заняться отбивной. Я начал с грубой резки 2×8 на две части на торцовочной пиле. Затем я пропустил одну сторону каждой детали через фуганок, а затем склеил две части вместе, чтобы получилась одна толстая деталь.

Когда клей высох, я отнес его обратно к фуганку, чтобы выровнять одну сторону и один край перед тем, как обработать другую сторону на рубанке. Затем я отнес его обратно к торцовочной пиле, чтобы отрезать его до окончательной длины, а затем распилить до окончательной ширины на настольной пиле.

Чтобы было легче резать детали, удерживаемые в тисках, я сделал фаску на верхней части отбивной, прежде чем перейти к сверлильному станку, чтобы она выглядела немного изящнее и немного облегчилась.

Для этого я использовал большое сверло Форстнера, чтобы вырезать кривую примерно в футе от вершины с каждой стороны. Затем я начертил линию вдоль края, начиная с внутренней части кривой, и отрезал куски на ленточной пиле.

После небольшой шлифовки, чтобы очистить следы от ленточной пилы, я добавил 1/4-дюймовую фаску к переднему краю отбивной с помощью фрезера, прежде чем просверлить отверстие для винта тисков на сверлильном станке и протереть немного прокипяченным льняное масло

Затем пришло время прикрепить тиски к верстаку. Я начал с того, что снова прикрепил винтовой хомут к задней части ноги. Затем я вставил винт тисков через отбивную и навинтил его на воротник. Чтобы убедиться, что винт находится по центру отверстия в отбивной, я проложил его вдоль пола, а затем предварительно просверлил и прикрепил винт к отбивной с помощью пары 2-дюймовых винтов № 14.

Я начал с того, что снова прикрепил винтовой хомут к задней части ноги. Затем я вставил винт тисков через отбивную и навинтил его на воротник. Чтобы убедиться, что винт находится по центру отверстия в отбивной, я проложил его вдоль пола, а затем предварительно просверлил и прикрепил винт к отбивной с помощью пары 2-дюймовых винтов № 14.

Затем, затянув отбивную против ножки скамьи и по центру вдоль дна, я вставил сверло Форстнера, которое соответствовало размеру подшипника, отметил на задней части отбивной место для вала и просверлил 2-дюймовое отверстие на сверлильном станке.

Затем я решил пойти дальше и прикрепить 1-дюймовый дубовый штифт, чтобы использовать его в качестве ручки. Я протестировал скользящую ручку, но она показалась мне немного раздражающей, поэтому на данный момент я просто упростил ситуацию и починил ручку. на место с помощью винта

После установки вала (пока без клея) пришло время для некоторых испытаний.К сожалению, вес отбивной в сочетании с люфтом в винте тисков приводил к тому, что вал иногда заедал в подшипнике.

Решение состояло в том, чтобы просто использовать кусок дерева в качестве направляющей, чтобы удерживать вал перпендикулярно поверхности ноги.Для этого я снял полку и, поскольку я уже приклеил внутренний подрамник на место, я просверлил пару отверстий в нем, а затем прикрепил направляющую винтами к внешнему подрамнику.0003

Несмотря на то, что это сделало движение тисков очень плавным, при сильном зажиме заготовок в тисках все равно возникало небольшое шатание. 30-миллиметровый подшипник и вал, вероятно, устранили бы большую часть этого (или, возможно, второй подшипник в задней части стойки), но с 20-миллиметровыми, которые я использовал, я решил попробовать решение Джея Бейтса, которое заключалось в использовании клина вдоль нижней части. отбивная.

Я выровнял еще один кусок дерева и обрезал его до размеров 16 дюймов в длину и 6 дюймов в ширину, чтобы соответствовать разрезу примерно 4 дюйма в ширину и 1,5 дюйма в глубину, который я буду делать в тисках. Затем я использовал двусторонний скотч, чтобы прикрепить его к куску МДФ, чтобы он действовал как сужающийся зажим на настольной пиле.

Разорвав его на две части, я разрезал одну половину, чтобы сделать меньший 12-дюймовый клин для заготовок шириной до 3 дюймов. Затем я использовал клин, чтобы отметить соответствующий кусок, который необходимо удалить, и вырезать его с помощью ручной пилы.

Чтобы закончить отбивку, я добавил немного столярного клея в отверстие для древка — в основном только для того, чтобы укрепить древесину вокруг него, так как посадка уже была достаточно плотной, чтобы удерживать его на месте.

Я также отрезал кусок толстого вкладыша ящика, чтобы еще больше зацепить верхнюю часть отбивной, и использовал двусторонний скотч, чтобы закрепить его на месте.

Благодаря этим изменениям теперь можно прикладывать большое усилие зажима к заготовке, не опасаясь повредить линейный подшипник. Так что еще раз спасибо Джею за то, что он упомянул идею клина в своих видеороликах с рабочим столом.

Вот и подошла к концу сборка с тисками для ног! Я очень доволен тем, как это получилось, и не могу дождаться, чтобы начать использовать его!

Ознакомьтесь с приведенным ниже списком деталей, если вы хотите изготовить его самостоятельно. И если у вас есть какие-либо вопросы или предложения по улучшению, пожалуйста, оставьте комментарий! Далее будет скользящий мертвец, а затем я установлю торцевые тиски, чтобы закончить скамейку.

И если у вас есть какие-либо вопросы или предложения по улучшению, пожалуйста, оставьте комментарий! Далее будет скользящий мертвец, а затем я установлю торцевые тиски, чтобы закончить скамейку.

Обязательно посетите страницу Наша мастерская , чтобы узнать подробности!

Lumber

- VISE JAW/COP: (1) 2 «x8» x8 ‘Южная желтая сосновая доска

TIS

- YOST Tool

- 20-мм стержень — выберите 20 мм/251–500 мм и настройте *400 мм для 16-дюймового стержня.

- Бит Форстнера 20 мм

(или) Крепеж 30 мм

- 30 мм линейный подшипник движения

- 30 мм стержень

- 30 мм бит Forstner

Инструменты

- Hitachi 12 «Составной Sliding Saw Saw (C12RSH) (последняя версия: C12RSR 3). DWX723)

- Фуговальный станок Grizzly 8 дюймов (G0586) на мобильной базе

- Рейсмусовый станок Ridgid 13 дюймов с 3 лезвиями (R4330) (последняя версия: R4331)

- Ленточнопильный станок Grizzly 17 дюймов (G0513P)

- 9 Grizzly G1 Настольная пила

- Сверлильный станок Craftsman 17 дюймов (22901) на мобильной базе

- Стол для сверлильного станка

- Эксцентриковая шлифовальная машина Bosch 5 дюймов (ROS20VSC)

- Набор сверл Форстнера Rockler из 16 предметов

- Электроинструменты 5-V 5-V Комбинированный комплект

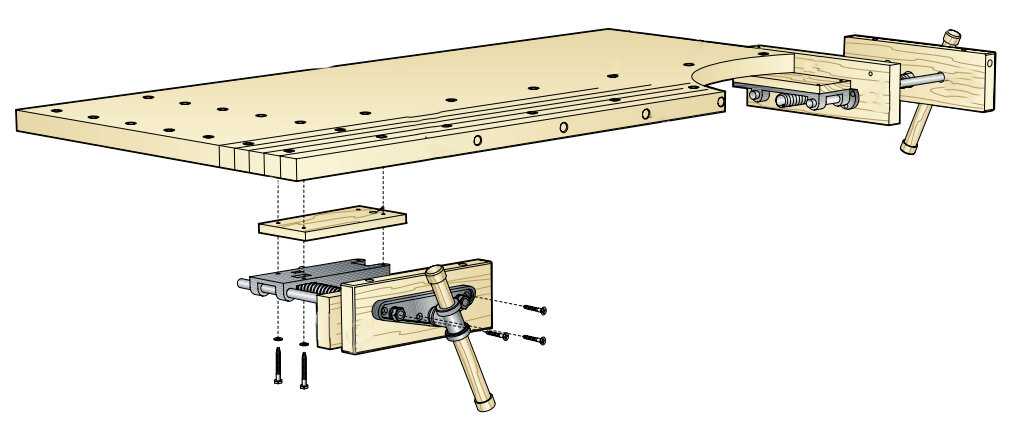

Легкие, прочные, огромные тиски для верстака с зажимом для труб

Несколько лет назад Я сделал скользящие тиски Moxon из двух хомутов для труб 1/2 дюйма и обрезков фанеры в магазине. Как тиски, он работал очень хорошо. Обе челюсти были изготовлены из ламинированной фанеры вместе и крепились к рабочему столу с помощью двух самодельных ручных винтов из обрезков дерева и болта с квадратным подголовком. Ручные винты соединены с двумя тройниками, установленными в отверстиях на нижней стороне стола. Я использовал эту настройку некоторое время, пока постепенно она не становилась все более и более неудобной в настройке.

Проблема с моими предыдущими тисками Moxon заключалась в том, что они в основном мешали при установке на верхнюю часть рабочего стола, а когда они не были установлены, ими было неудобно пользоваться. Я пробовал монтировать его на разные рабочие поверхности, но в итоге от него почти не было никакой пользы.

Однако моя потребность в тисках никуда не делась. Это то, что никогда не исчезнет в деревообрабатывающей мастерской. Наличие нескольких вариантов хранения заготовок очень полезно. Поэтому с проверенной концепцией использования трубных хомутов в качестве тисков я решил сделать еще одну версию для 9.0055 мой текущий рабочий стол . На этот раз я хотел, чтобы она была встроена в торец стола, чтобы было удобнее пользоваться и не мешать рабочей поверхности. Если он не удобен, скорее всего, он не будет использоваться. Опять же, для этого я использовал обрезки фанеры, которые были у меня в магазине.

Весь этот лом фанеры представляет собой Purebond фанеру твердых пород. Я уверен, что фанеры из сосны будет достаточно, но мне нравится жесткость этой древесины. Он также сделан в США и не содержит формальдегида, что является двумя отличными бонусами. С моим материалом, разорванным по ширине, я обрезал куски немного длиннее, чем необходимо, на моей станции торцовочной пилы.

Передняя подвижная губка будет состоять из четырех полос фанеры толщиной 3/4 дюйма. Это даст 3-дюймовую толстую челюсть. Достаточно сильный для этого приложения.

Склеивание иногда может вызывать стресс. Особенно, когда у вас есть большие предметы или много предметов для склеивания. Чтобы немного снять стресс, я использовала печенье.

Пока склеивание передней челюсти затвердевало, я работал над обработкой блока, который будет составлять внутреннюю структуру тисков. Шесть блоков размером 4 x 7 дюймов были вырезаны из двумерного пиломатериала. На самом деле это были обрезки 2×10 штук из моего комода.

Высота внутренней полости моего рабочего стола Paulk составляет 7 дюймов, и я хочу использовать блоки именно такой длины внутри стола. Поскольку части нужно будет повернуть на место, вы должны учитывать самую длинную диагональную длину при вращении. Он всегда будет длиннее, чем кусок, поэтому, чтобы уменьшить диагональную длину, сохранив при этом общую высоту 7 дюймов, я добавил грубую фаску к нижнему краю каждого из внутренних блоков на моей ленточной пиле. Я объясню это лучше в видео для этих тисков.

Поскольку части нужно будет повернуть на место, вы должны учитывать самую длинную диагональную длину при вращении. Он всегда будет длиннее, чем кусок, поэтому, чтобы уменьшить диагональную длину, сохранив при этом общую высоту 7 дюймов, я добавил грубую фаску к нижнему краю каждого из внутренних блоков на моей ленточной пиле. Я объясню это лучше в видео для этих тисков.

Расположение отверстия для трубы должно быть одинаковым во всех внутренних блоках, чтобы труба шла правильно. Для этого я прикрепил несколько блоков к своему сверлильному станку. Для стандартной трубы 1/2 дюйма требуется отверстие диаметром 7/8 дюйма.

Когда все внутренние блоки были готовы, я поставил их по одному на рабочий стол. Используя трубу, чтобы выровнять их, я сначала сложил два из них спереди назад и прикрепил их друг к другу двумя винтами 2-1/2 дюйма. Затем я снял трубу, вставил третий блок перед двумя другими, снова использовал трубу, чтобы выровнять их, и прикрепил третий блок к первым двум еще двумя винтами 2-1/2 дюйма. Я сделал это с обеих сторон стола, где должны быть трубы.

Я сделал это с обеих сторон стола, где должны быть трубы.

Когда обе внутренние сборки были завершены, я расположил их слева и справа и прикрепил к самому столу с помощью нескольких винтов 1-1/4 дюйма.

Когда тиски готовы, я не хочу, чтобы задние хомуты двигались, поэтому я просверлил пару отверстий, чтобы закрепить их винтами. Они будут использоваться на последнем шаге.

Вытащив переднюю губку из зажимов, я распилил ее до окончательной ширины на настольной пиле, убедившись, что материал снят с обеих сторон. Я довольно часто получаю вопросы о том, какая мощность необходима для настольной пилы. У этой пилы двигатель мощностью 3 л.

И снова я использовал торцовочную пилу, чтобы обрезать его до окончательной длины 36 дюймов. Я также добавил фаску на обоих внешних углах передней челюсти. Просто чтобы не натыкаться на острые углы.

Передняя губка не имеет стандартных сквозных отверстий 7/8 дюйма. Так как эта губка тисков довольно широкая, требуется дополнительный горизонтальный зазор там, где проходят трубы. Отсутствие этого пространства приведет к тому, что челюсть будет сжиматься при движении вперед и назад. Дополнительный люфт нужен только в горизонтальном направлении. Не вертикальное направление. Чем больше у вас зазор в вертикальном направлении, тем больше вероятность того, что нижняя часть челюсти будет двигаться вперед при зажиме чего-либо только в верхнем дюйме или около того тисков. Я разложил область резания с обеих сторон челюсти перед тем, как начать резку, чтобы снизить вероятность ошибки при резке.

Отсутствие этого пространства приведет к тому, что челюсть будет сжиматься при движении вперед и назад. Дополнительный люфт нужен только в горизонтальном направлении. Не вертикальное направление. Чем больше у вас зазор в вертикальном направлении, тем больше вероятность того, что нижняя часть челюсти будет двигаться вперед при зажиме чего-либо только в верхнем дюйме или около того тисков. Я разложил область резания с обеих сторон челюсти перед тем, как начать резку, чтобы снизить вероятность ошибки при резке.

Для этого я использовал погружной фрезер и направляющую для кромок. Я только что получил насадку для сбора пыли для своего маршрутизатора Bosch, и она отлично работает. Хорошо собирать пыль на маршрутизаторе, и это, вероятно, увеличит мое искушение использовать маршрутизатор в проектах. По сути, вы просто делаете паз здесь. Делая паз, нырните вниз, чтобы просверлить отверстие на всю глубину в начале и конце паза. Затем используйте неглубокие проходы, чтобы удалить материал между отверстиями. Стартовое и стоп-отверстия не дадут вам зайти слишком далеко с пазом. Всего

Стартовое и стоп-отверстия не дадут вам зайти слишком далеко с пазом. Всего

Поскольку моя фреза была довольно короткой, я смог пройти через материал только наполовину. Вот почему маркировка обеих сторон челюсти важна. Переверните его и повторите процесс.

Моя последняя дырка была 7/8 дюйма в высоту и 1-1/2 дюйма в ширину. После фрезеровки зачистил зубилом.

После обрезки неподвижной задней челюсти по длине и просверливания пары отверстий большего размера ее можно прикрепить к рабочему столу. Используйте трубы, чтобы расположить его, прежде чем закрепить. Я и я быстро с этим справились. Это было всего несколько винтов, так что любой может быстро с этим справиться.

Наконец, последним шагом является закрепление задних губок трубного хомута. Этот шаг был немного неудобным. Оказывается, мне больше повезло вставлять и вынимать трубу после сборки, когда я слегка ослаблял эти прижимные винты.