Пескоструй своими руками — как сделать самодельный пескоструйный аппарат

Пескоструйная обработка стала частью повседневной жизни, ее применяют во многих случаях, но что же она из себя представляет?

Это, прежде всего взаимодействие воздуха с мелкими частичками песка, которые под большим напором образуют воздушно-песчаную струю для обработки различных изделий.

Струя по направлению вылетает из пистолета. Аппарат активно используется столетиями в различных частях промышленности.

Содержание статьи:

- 1 Из чего делают пескоструйные установки

- 1.1 Виды пескоструев

- 1.2 Делаем простую установку в домашних условиях

- 2 Универсальная пескоструйная камера

- 2.1 Как изготовить устройство из огнетушителя?

- 2.2 Абразив в качестве расходного материала

- 2.3 Гравирование стекла

- 3 Советы по работе с самодельным аппаратом

Такая аппаратура понадобится для шлифовки, снятия краски, нанесения грунтовки, тюнинга авто.

Если участок обработки совсем маленький, то многие справляются при помощи наждачной бумаги, но на большие участки уйдет слишком много времени и сил. С самодельной пескоструйной установкой потребуется минимум времени.

Аппарат можно приобрести в любом магазине, где представлены строительные материалы, а можно попытаться создать его своими силами.

Будьте готовы, что хороший аппарат обойдется не дешево, если вы все же не решитесь сделать его сами. Ведь имея определенные навыки, не придется тратить много сил и времени, особенно если вы регулярно что-то мастерите.

Из чего делают пескоструйные установки

Изготовить пескоструйную установку можно несколькими способами, но, несмотря на выбранный, вам потребуется определенный перечень материалов.

- компрессор;

- трубы и шланги;

- пистолет, который будет использоваться для покраски;

- фитинги из сантехники;

- сопло, кран и бутылка из пластика.

Хороший хозяин хотя бы половину из перечисленного списка хранит в своем гараже или кладовке.

А вот компрессор придется прикупить, но если сравнивать со стоимостью всего аппарата, то — это незначительная трата.

Виды пескоструев

Подбирая необходимую аппаратуру, стоит, прежде всего, определить для чего она будет использоваться. Ответив себе на этот вопрос, вы определитесь с видом пескоструйной установки.

Если она создана для обработки предметов из стекла с целью декора, то параметры пескоструйной камеры зависят от площади поверхности обработки.

Если последующая задача произвести покраску или грунтовку, то следует применить аппарат открытого вида, способный очистить поверхность под вышеизложенные нужды. Но для работы с таким видом оборудования необходимо отдельное помещение.

Еще один критерий, который влияет на выбор разновидности пескоструев – это частота их использования.

Если же вы решили открыть свое дело и поставить работу на поток, то для частого использования необходимо мощное изделие, только так удастся предоставить квалифицированные услуги.

Чем больше времени будет применяться устройство, тем мощнее оно должно быть.

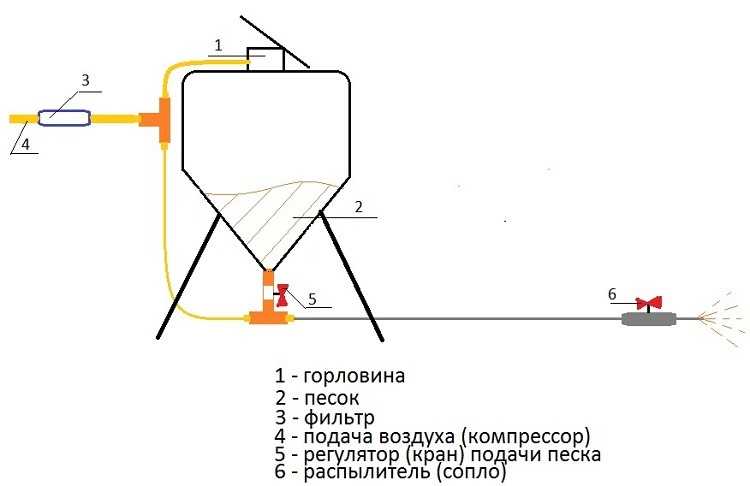

Такое устройство, созданное собственными руками, может быть только двух видов:

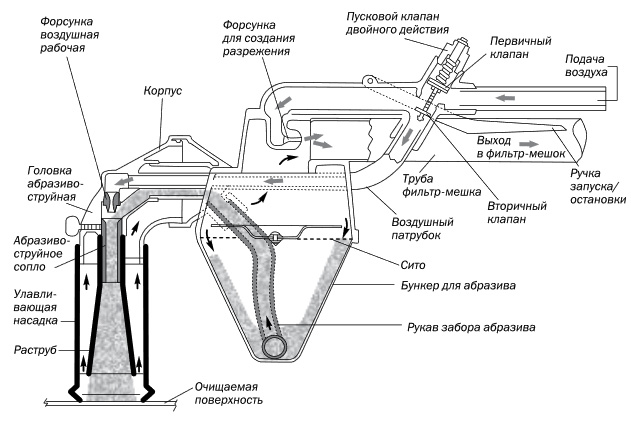

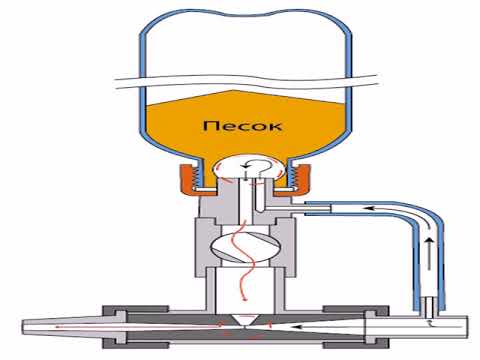

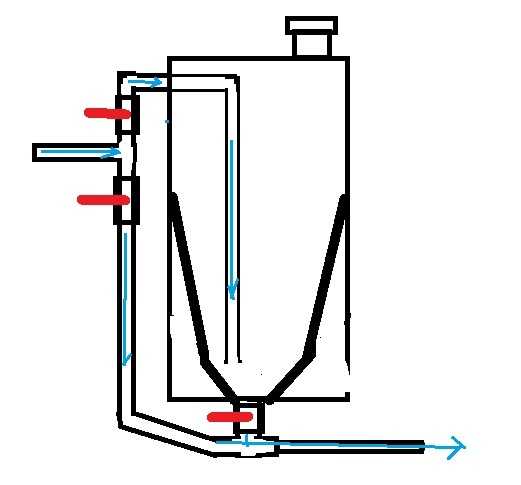

1. Напорное, которое предполагает образование воздуха в установке и дозаторе. Из сопла струей вылетает воздух и частички песка.

Скорость струи высокая, что позволяет очистить большой кусок территории за достаточно небольшой промежуток времени.

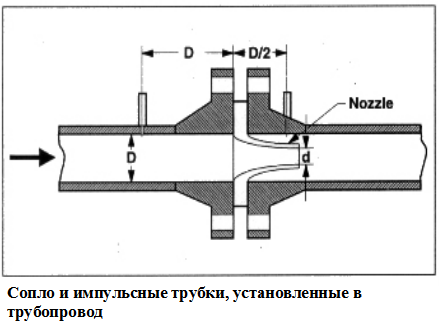

2. Инженерное предполагает поступление воздуха и песка по двум разным рукавам и их смешивание в наконечнике.

Его проще всего сделать своими силами, но с этой конструкцией перечень предметов, которые можно подвергнуть обработке значительно меньше. Объяснить это можно слабым воздушным потоком с абразивом.

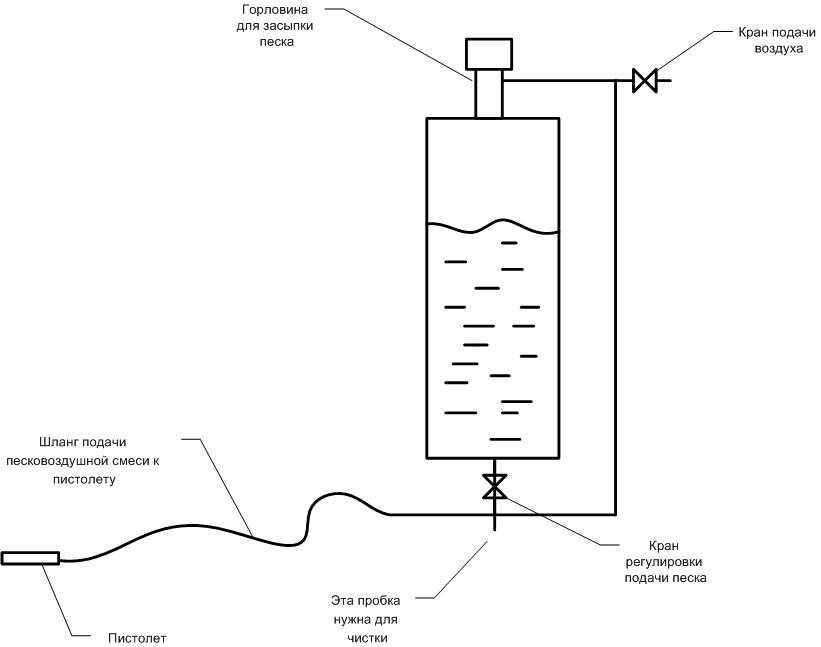

Делаем простую установку в домашних условиях

Пескоструйная установка самая простая, представлена двумя компонентами такими как сопло и ручка со штуцером. В один попадает воздух, а во второй песок.

Если вы хотите, чтобы наконечник для выброса струи воздуха и песка не износился и служил долго, то стоит подобрать соответствующий материал.

Самый надежный вариант — карбид вольфрама или бора. Он стоек и продержится при непрерывной работе несколько десятков часов.

Куда быстрее сотрутся чугунные или керамические материалы, хоть они и обойдутся дороже, тогда зачем же платить больше?

Определившись с наконечником, приступаем к формированию корпуса пистолета, который затачивается под них. Емкостью для абразива прекрасно прослужит пластиковая бутылка, которая должна быть закреплена сверху.

Конструкция готова, но без компрессора она не заработает, поэтому завершающий этап – его подсоединение. Он же и будет отвечать за подачу воздуха.

Принцип работы устройства – поступающий воздух оказывается сразу же в бутылке, а затем в тройнике. Смешавшись с абразивом, смесь направляется в верхнюю часть тройника.

Если хотите контролировать количество абразива в воздухе, стоит приделать соответствующий краник. Собрать аппарат удастся всего за час при условии наличия всех составляющих и подручных материалов.

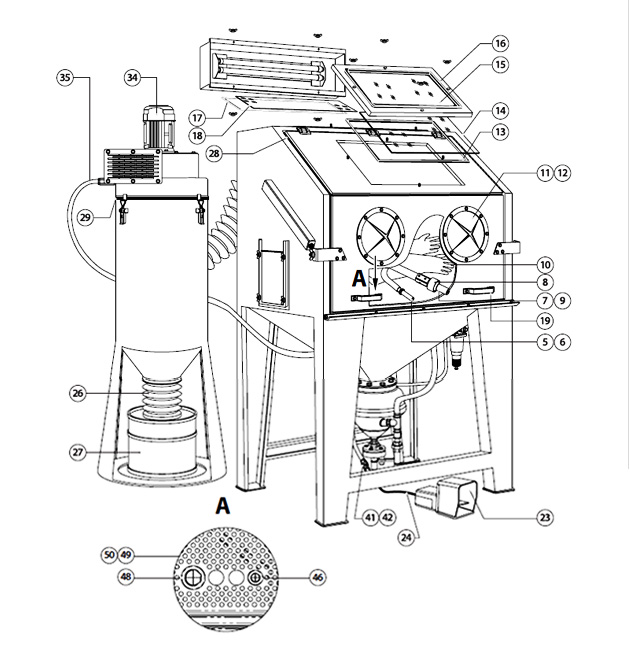

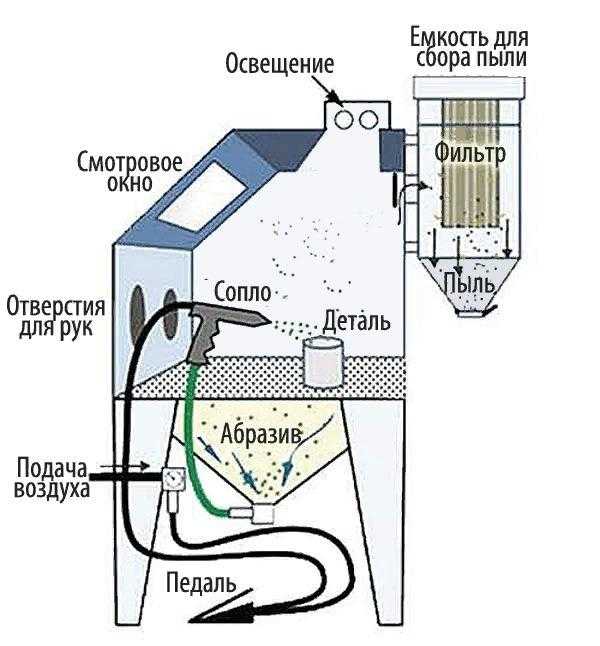

Универсальная пескоструйная камера

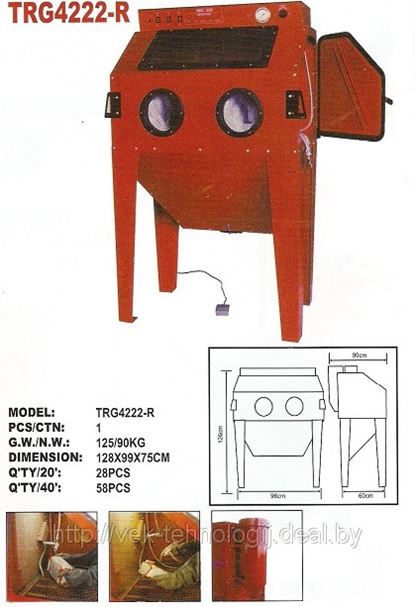

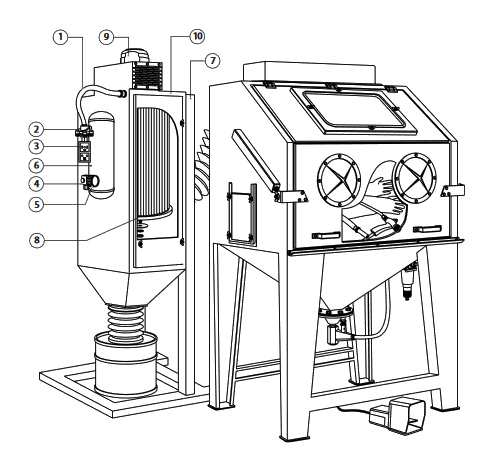

Камера используется в случаи обработки незначительных по размерам деталей. Она выполнена в виде ящика из металла, который можно сделать самостоятельно или же приобрести.

В любом случае в дальнейшем его придется обшить стальным листом. Чтобы удобнее работать с ним, расположите прибор на подставке.

Проделайте в этой камере окошко, которое позволит наблюдать за процессом. Рекомендуется поместить его сверху.

Работа с камерой предусматривает осуществление неких действий с ее составляющими внутри, поэтому аппарат разделяется на две части, где вставляются резиновые перчатки.

Такие перчатки, как и стекло – это расходный материал, который с годами нуждается в замене. Но чтобы не делать это слишком часто, старайтесь подбирать качественные материалы. Заранее продумайте этот момент, чтобы он не доставлял лишних хлопот.

Снизу камеры располагается решетка из проволоки и приваренный желоб, необходимый для помещения в него уже использованного песка. В цилиндре ящика проделывается отверстие для поступления воздуха.

В цилиндре ящика проделывается отверстие для поступления воздуха.

Чтобы осветить камеру, достаточно использовать обычные лампы дневного света. Самодельную камеру можно оборудовать вентиляцией, но порой обходятся и без нее.

Компонент, который вы собираетесь обработать, необходимо разместить через заранее подготовленную дверцу. Если деталь длинная, то конструкцию можно накрыть брезентом, так их проще прогонять через созданное устройство.

Брезент прослужит защитой и не позволит песку вылететь за пределы камеры.

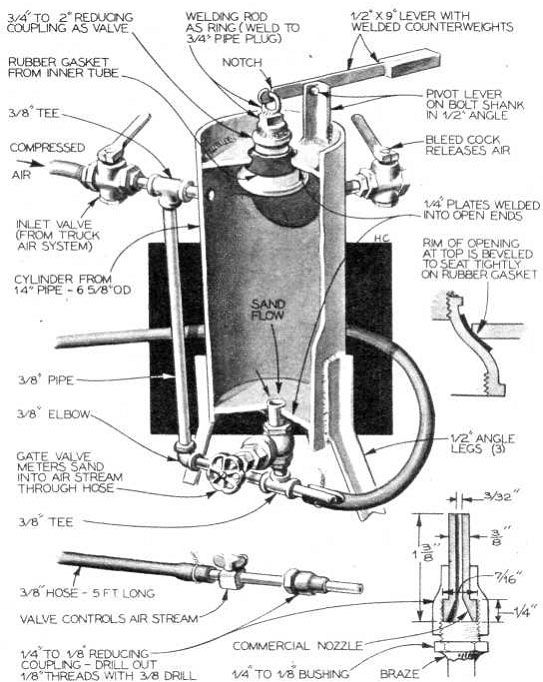

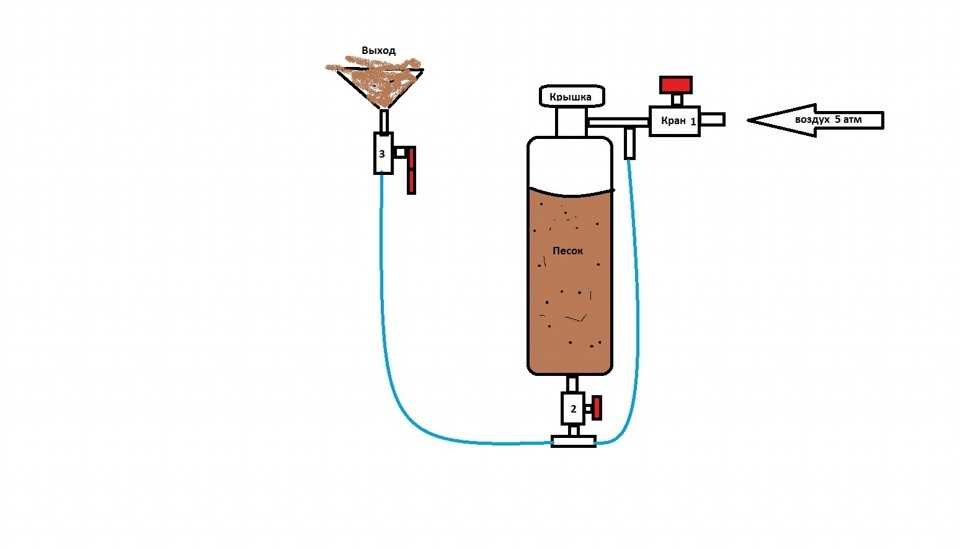

Как изготовить устройство из огнетушителя?

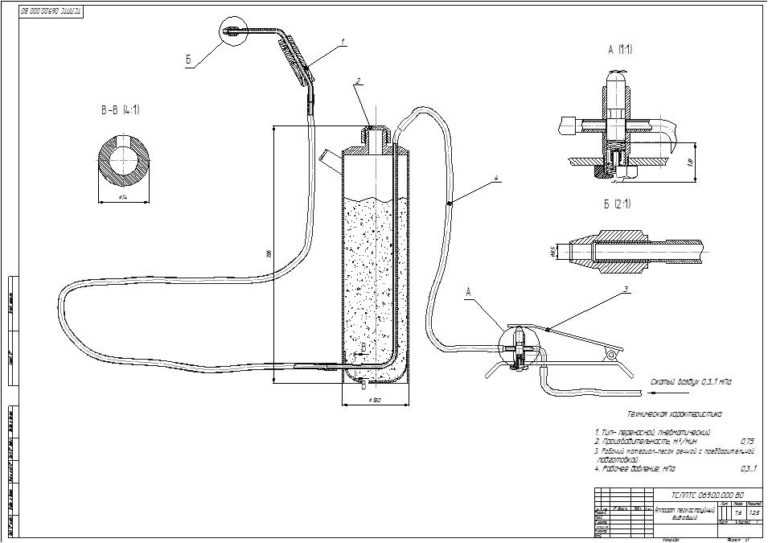

Специалисты умудряются изготовить пескоструйные установки из огнетушителя. Из всей конструкции огнетушителя необходима только оболочка, в которой устанавливается металлическая трубочка с резьбой.

Чтобы ее зафиксировать, стоит проделать отверстия с двух сторон. По этой трубе будет попадать воздух, а для песка делается отверстие паз 18*8мм.

Все компоненты огнетушителя припаиваются обратно после крепления трубки. Туда поступает абразив, к нижнему концу фиксируется сопла, а к верхнему компрессор.

Туда поступает абразив, к нижнему концу фиксируется сопла, а к верхнему компрессор.

Песок попадает в нижнюю часть трубки, поступающее давление выталкивает песок, он мгновенно вылетает из установленного на устройстве наконечника.

Если огнетушителя не оказалось под рукой, то может подойти любая емкость, такая же как баллон от газа. Только предварительно избавитесь от возможных остатков газа, выгнав его тем же компрессором.

Абразив в качестве расходного материала

Песок для функционирования этого аппарата совсем не подходить, ведь он неоднородный, размер и форма вкраплений совершенно разная.

Проблема может возникнуть и сказаться на самом качестве работы и ее результате.

Крупные частички станут причиной глубоких царапин. Для таких случаев существует специальный расходный материал, который можно отыскать в магазине по продаже строительных материалов — абразивные смеси.

Для таких случаев существует специальный расходный материал, который можно отыскать в магазине по продаже строительных материалов — абразивные смеси.

Они могут быть представлены разной формы, размера и твердости. Специально для нашей процедуры подойдет самый доступный абразив.

Есть и те, кто готов тратить свое время на просев через сито обычного речного песка, который в таком случае тоже подходит для работ.

Гравирование стекла

Более того с данным аппаратом можно прикоснуться к прекрасному и заняться гравированием стекла, кто знает, может со временем хобби перерастет в серьезный бизнес.

Заклеиваем поверхность стекла и прорисовываем на пленки желаемый рисунок.

Затем обрабатываем изображение самодельным инструментом и снимаем пленку, чтобы оценить результат работы. Каждый мастер самостоятельно определяет глубину гравировки, предварительным пробным нанесением.

Рисунок будет выглядеть красиво в любом случае, его можно украсить светодиодной подвеской. С такой задачей самодельный аппарат справится легко и при этом он ни в чем не уступает дорогостоящему аналогу из магазина.

С такой задачей самодельный аппарат справится легко и при этом он ни в чем не уступает дорогостоящему аналогу из магазина.

Все стеклянные поверхности могут быть оформлены с помощью пескоструйного аппарата.

Берем металлическую пластину, прорезав в ней отверстия, поверхность обрабатывается после того, как лист плотно приляжет к поверхности. Процедура займет несколько минут и расход песка минимальный.

Такой метод работы идеален при использовании гладкого, без сколов отверстия. Аппарат подходит и для других нужд, для применения, как на профессиональном, так и на любительском уровне.

С ним есть возможность осуществить большой перечень работ, который и представить сложно. Хороший хозяин непременно должен запастись пескоструем.

Хороший хозяин непременно должен запастись пескоструем.

Советы по работе с самодельным аппаратом

Многие владельцы самодельных аппаратов более уверены в них, чем в импортной технике, ведь сделано своими руками, кому же еще доверять, как не себе. Но все же стоит прислушаться к ряду рекомендаций по использованию.

1. Если ваш аппарат не такой мощный, объемом 6 литров, то диаметр сопло должен составлять 3 мм. Слишком узкое тоже не подойдет, если же мощность большая, то стоит обратить внимание на больший диаметр.

2. Детали, которые предположительно со временем пойдут в расход не стоит сильно закручивать, чтобы их проще было заменить. Речь идет о составляющих, которые чаще всего контактируют с абразивом.

3. Не устанавливайте пескоструйный аппарат и не пользуйтесь им в домашних условиях. Ведь насколько бы прочную камеру вы ни сделали, песок все равно будет выходить за ее пределы. Камера создана задерживать основную пыль, после проведенной процедуры навести порядок, будет крайне сложно.

4. Даже если работы вы проводите в гараже, необходимо защитить своих дыхательные пути и глаза, чтобы на слизистых и легких не оседали мельчайшие частички от песка.

В помощь защитные очки и респиратор, ведь только так можно избежать серьезных заболеваний.

В интернете представлено множество вариантов создания пескоструев, здесь же описаны некоторые из них, которые оказались самыми простыми, эффективными и менее затратными.

С этими схемами вы быстрее осознаете принцип функционирования пескоструев.

Если необходимо регулярно пользоваться этим аппаратом, то стоит отнестись к процессу создания аппарата серьезно, просчитав каждую деталь.

Если правильно соблюсти расчеты и надежно закрепить все, то устройство прослужит долгие годы.

Пескоструй своими руками из баллона: подробное описание с фото

Изготовление пескоструйного аппарата своими руками от автора самоделки: фото изготовления с подробным описанием.

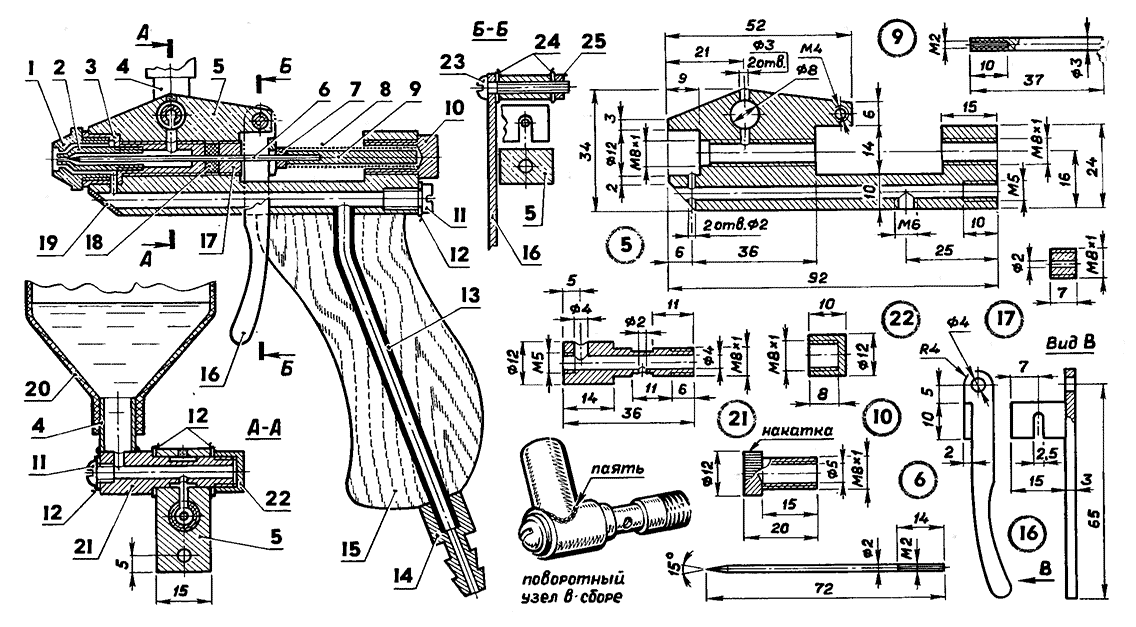

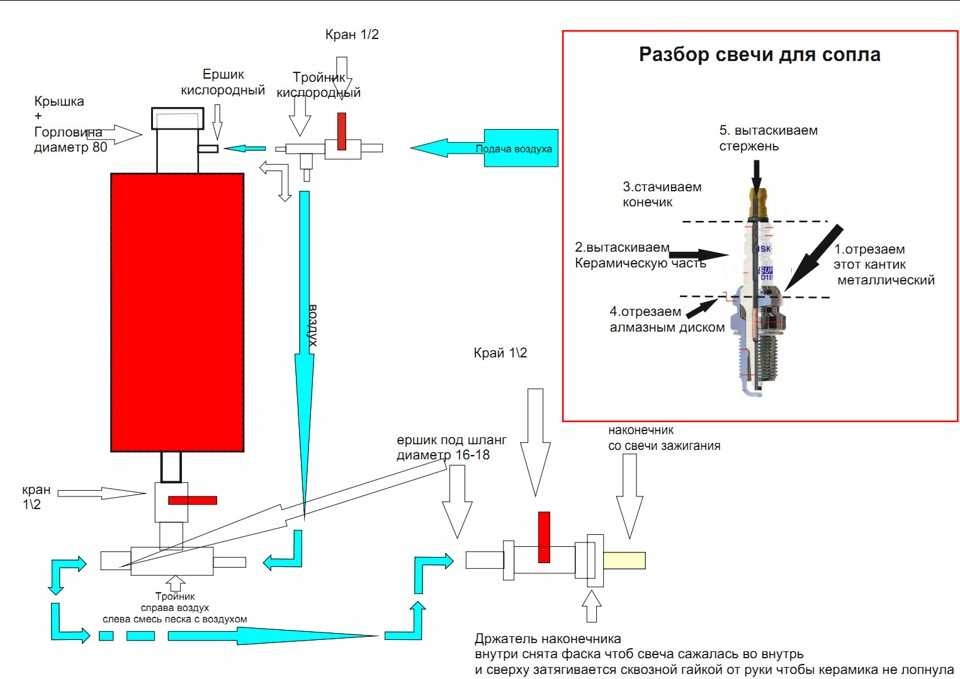

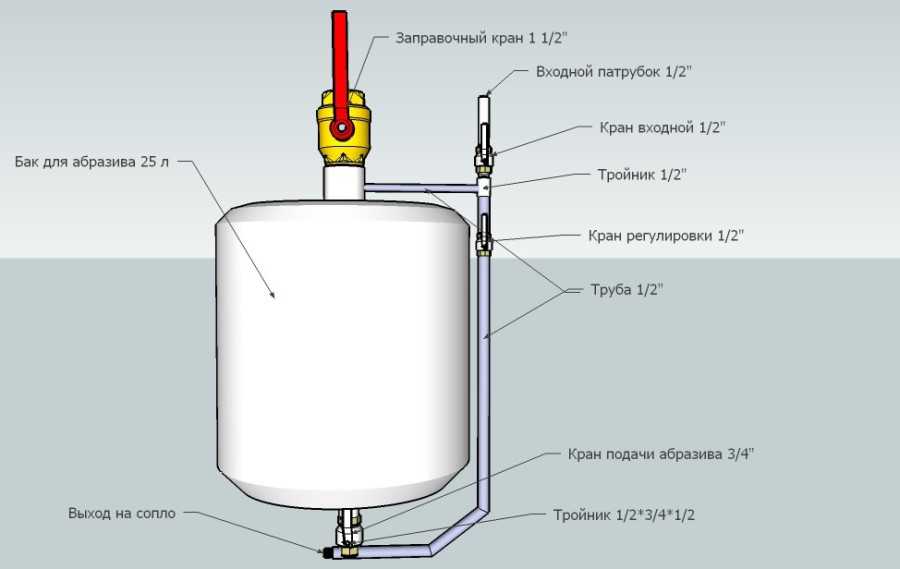

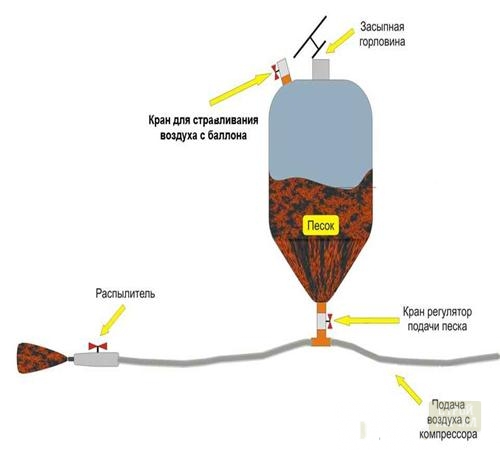

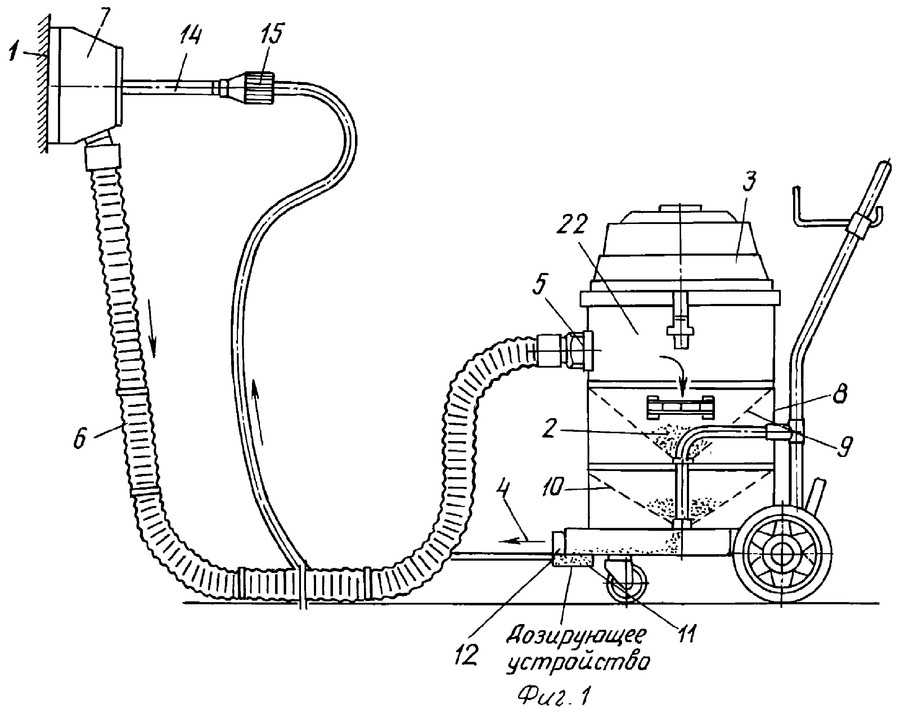

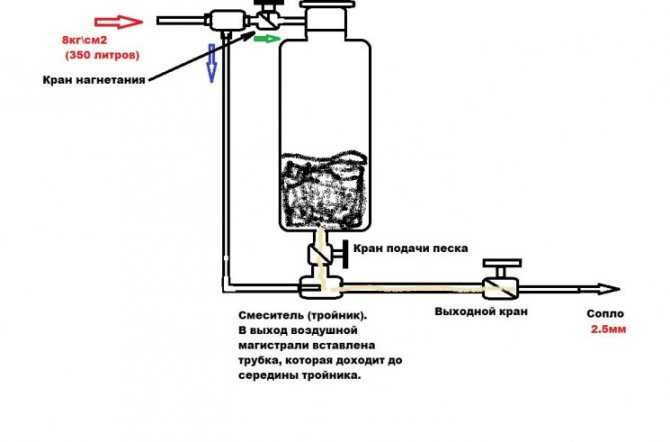

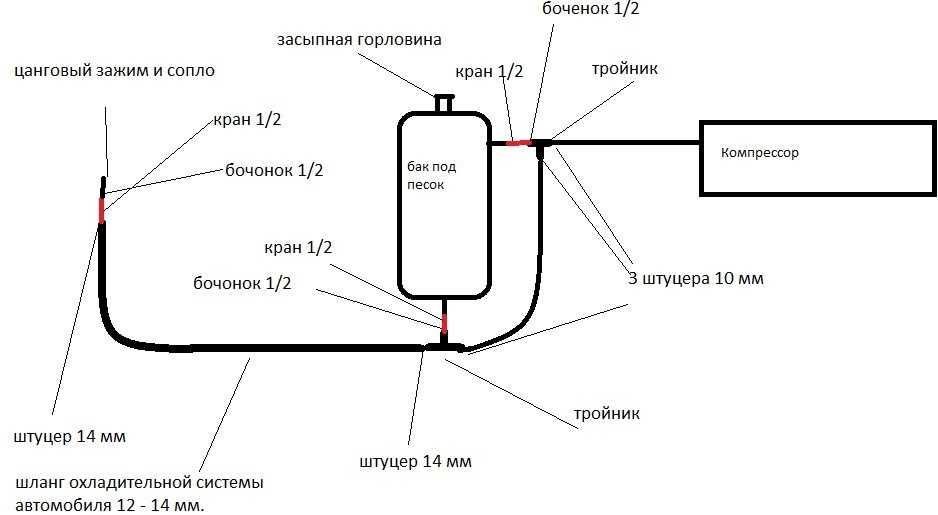

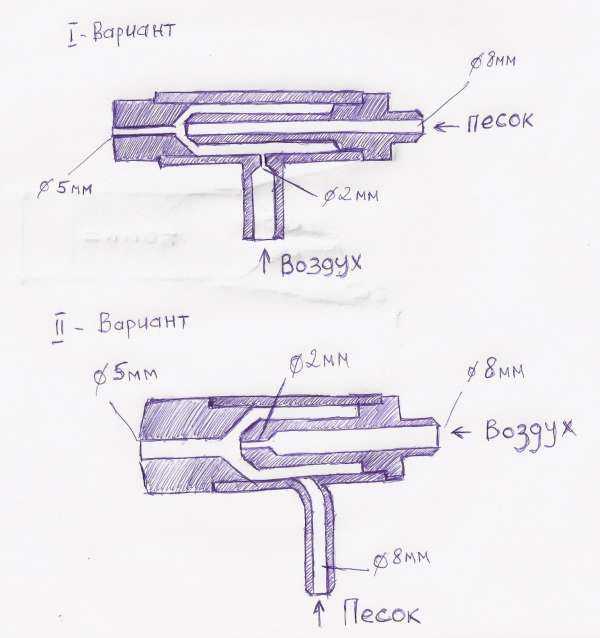

Для начала хочу показать схему моего самодельного пескоструя.

Итак, был куплен компрессор (в гараже штука нужная, но такой мощный брался для пескоструя) 2-х поршневой, с ресивером на 100 литров, ременной передачей, принудительным охлаждением поршней и двигателя мощностью 3кВт и производительностью 500л\мин — самый мощный однофазный компрессор из представленных у нас на рынке.

Хочу уточнить. Для нормальной производительной пескоструйки этот компрессор слабоват, и по этому если кто надумает делать пескоструй мощнее того, которым песочат свечи, минимальная производительность компрессора должна быть от 500 л/мин и выше!

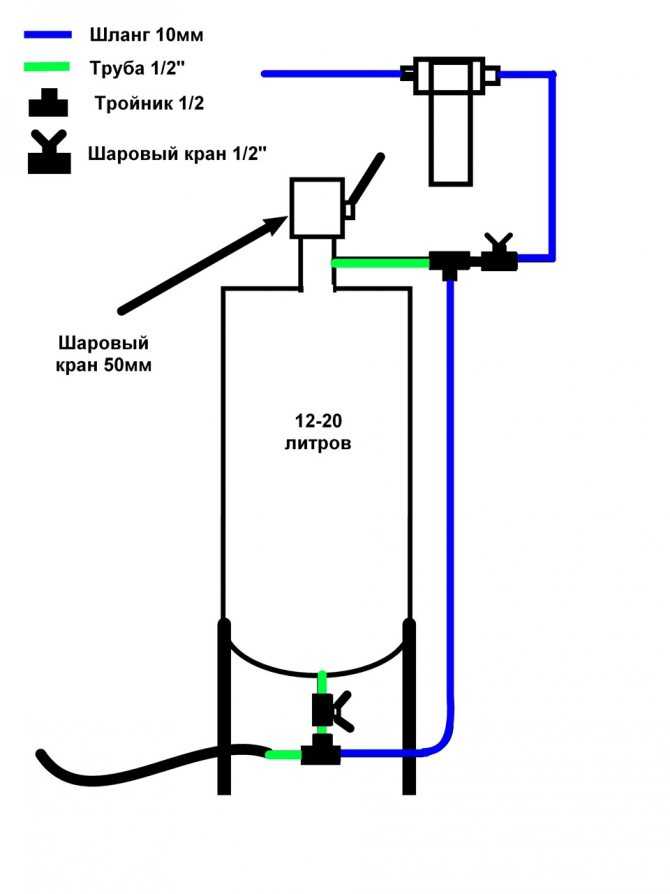

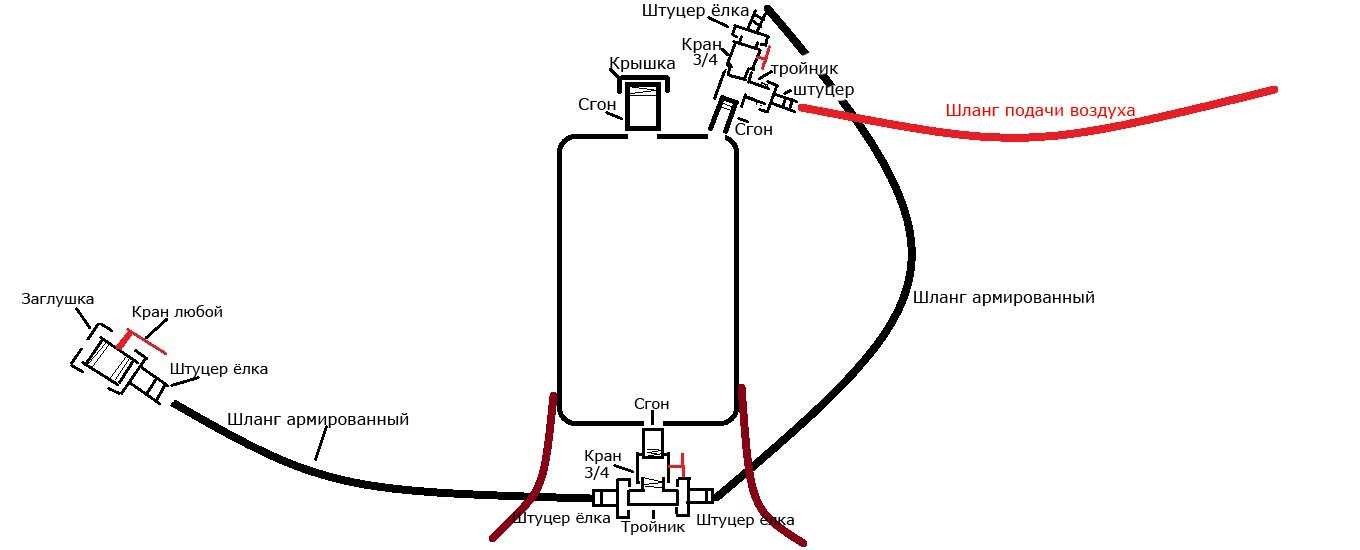

Ещё один важный момент — диаметр шланга должен быль в 3-4 раза больше диаметра сопла, шланг должен иметь как можно меньше соединений и изгибов, все сгоны не должны понижать внутреннее проходное сечение, длина шланга не должна превышать требуемую.

Если нужен длинный шланг, то нужно отыграться на удлинении воздушной части, а не той в которой будет транспортироваться песок, её я сделал всего 3 м, а воздушную часть — около 8-ми метров, что позволяет компрессору находится подальше от пескоструйки, и втягивать меньше пыли.

Шланг был взят с внутренним сечением 18 мм. При этом сгоны подошли на 1/2 (16мм) и 3/4 дюйма (20 мм).

Большое сечение должно сохраняться на всем трубопроводе, начиная от компрессора, и заканчивая соплом. По этому, быстросъемные соединения применяемые для краскопульта и пр. неприменимы для пескоструя в виду того, что на быстросъемных соединениях диаметр внутреннего сечения всего 5 мм.

По этому пришлось выкрутить заглушку на ресивере, и ввернуть на ее место шаровой кран, так как сечение заглушки 16 мм. На кран устанавливается накидная гайка, именуемая у сантехников «американкой», чтобы можно было легко отсоединять пескоструй от компрессора. Опять же подбираем сгоны так, чтобы не уменьшать проходное сечение

Подачу воздуха организовал, но столкнулся с еще одной проблемой — когда в бачке заканчивается песок, то основная его масса остается на краях сосуда, а в центре — пустота.

Решение простое — нужно сделать дно конусным. Понеслась: срезаю старое дно, из бляхи 1 мм делаю конус и привариваю его к ёмкости, снизу ввариваю резьбу 16 мм, перевариваю ножки на конус.

Теперь нужно сделать крючки для шлангов, чтобы их можно было удобно сматывать. Кроме того хочу сказать, что подавать воздух в баллон сверху оказалось лишним, более того без него все работает даже лучше, поэтому оставил только кран, при помощи которого можно стравливать давление с баллона, в том случае если в конусе забивается песок.

А это общий вид пескоструя в собранном виде — получилось довольно компактно, не смотря на длинный и толстый шланг)

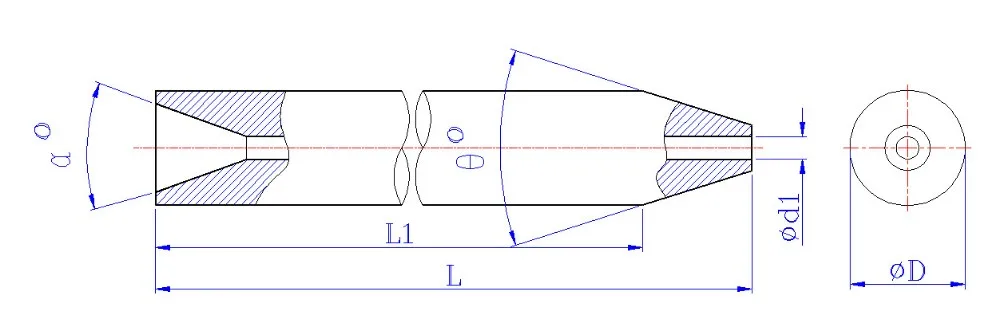

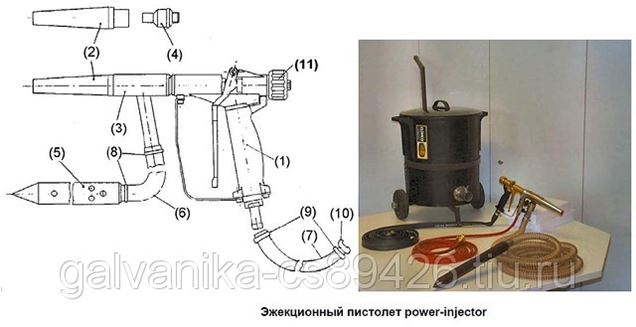

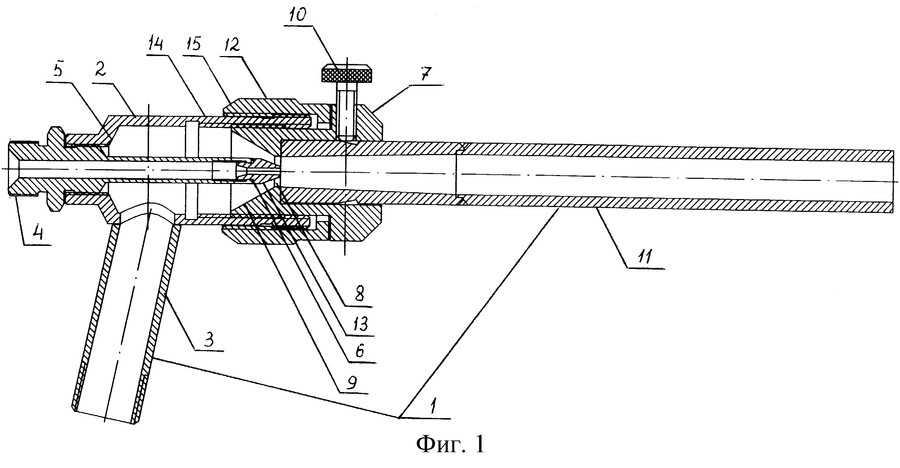

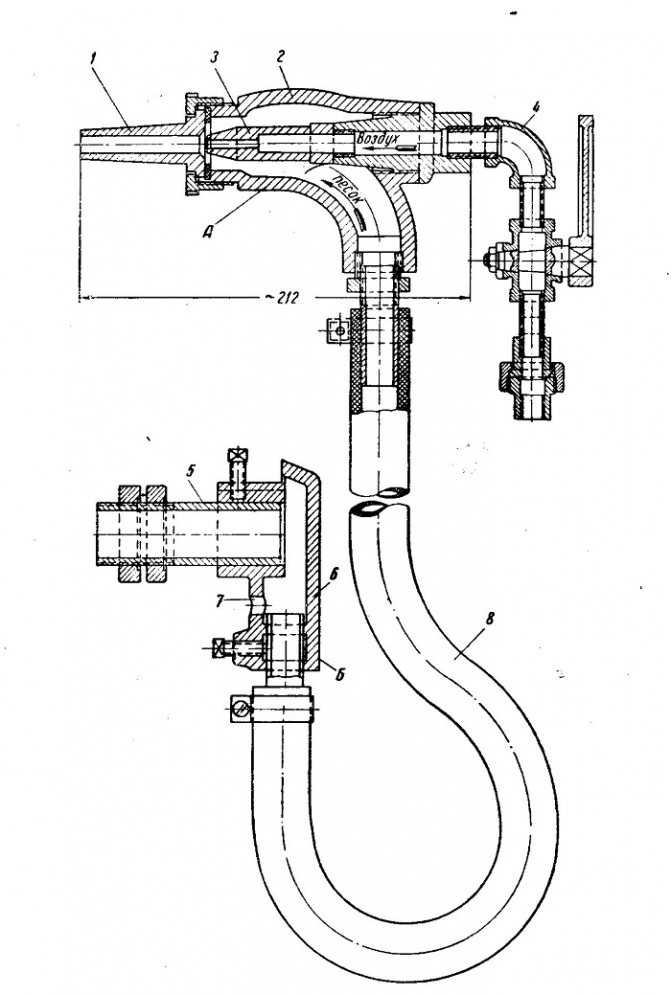

Теперь осталось самое главное — сопло. Во первых должен быть кран для удобной работы, во вторых быстросъемный (ну или хотя бы чтоб снимался без инструментов) держатель сопла, и собственно само сопло из износостойкого материала.

Кран был взят на 3/4 дюйма (20 мм), по тому как его внутреннее сечение всего 18 мм. Вся рукоятка в сборе вместе с соплом выглядит так:

Держатель сопла сделал из накидной гайки на 3/4-ти и переходной муфты с 16 мм на 12 мм, которую накидной гайкой прикручиваем к крану.

В получившийся держатель вставляется керамическое сопло, а его несоответствие по диаметру устраняется подбором резинки нужного диаметра

Касательно сопла — его не трудно изготовить из свечи зажигания — была взята свечка от бензопилы, так как у нее электрод тоньше, и соответственно диаметр будущего сопла — 4 мм. Из свечи от классики получается сопло в 5 мм, что для моего компрессора очень много — слишком стремительно падает давление и компрессор не успевает его восполнять.

Чтобы получить из свечи сопло, нужно слезать с нее юбку и вообще весь металл. Затем алмазным диском (диск по камню, плитке керамической и т.п.) отпилить от керамического изолятора свечи нижнюю часть, ту которая находилась в юбке. Затем нужно выкрутить электрод из будущего сопла, а если не выкручивается, то необходимо высверлить его сверлом соотвественного диаметра. При наличии сверл с алмазным наконечником не плохо было бы сделать конус на сопле, со стороны крана, но в принципе и так все работает.

Самодельное сито тоже оказалось неудобным, да и камешки через него проскакивали, по этому было найдено металлическое сито для муки которое отлично себя зарекомендовало)

При пескоструйке пыль стоит непроглядная, по этом нужно использовать респиратор, желательно с «выхлопом» вниз.

Для защиты лица и глаз можно использовать маску из оргстекла, но она довольно быстро матуется — это уже вторая… Кстати, «выхлоп» вниз для того чтоб эта маска не потела.

Проверяем работу пескоструя на чашке задней пружины.

После обработки.

Ну и в заключение хочу сказать, что пескоструйный аппарат система комплексная, и при несоответствии хотя бы одной его части нормально работать не будет. Здесь можно провести аналогию — крепость цепи определяется крепостью ее самого слабого звена. По этому, для тех, кто решит делать пескоструй своими руками подведу итог, на что нужно обратить внимание чтобы создать рабочий аппарат:

1. Компрессор с производительностью от 500 л/мин и выше, с принудительным охлаждением, большим ресивером (50л минимум) и желательно с ременной

передачей, так как они не так греются, а при пескоструйке компрессор не выключается.

2. Диаметр внутреннего сечения всех шлангов и сгонов, начиная от компрессора и до сопла не должен быть меньше 16 мм, или хотя бы быть в 4 раза больше диаметра сопла, но тут кашу маслом не испортишь) Так же по возможности (а это возможно) нужно избегать изгибов на сгонах и шлангах уже при работе.

3. Баллон должен иметь конусное дно, с как можно более острым углом.

4. Сопла должны быть как можно тверже, к примеру сопло из закаленной стали проживет около часу — двух. Из керамики — около 100. Из карбида вольфрама — около 900-та часов. Боковое сечение сопла может быть как обычное прямолинейное, так и конусное (сопла Вентури). Последние дают прибавку в производительности, так как разгоняют частицы на последок до около 700 км/час (в прямолинейных соплах скорость приблизительно 300 км/час), но сопла Вентури дома пожалуй не изготовить, так как керамику нечем обрабатывать…

5. Песок. Он должен быть сеяный, желательно дважды, или даже трижды ситом, в котором размер ячейки меньше чем диаметр сопла. Кроме того песок должен быть полностью сухим, таким, чтобы он высыпался из кулака. Песок может быть речной серый, или желтый, или кварцевый, или любой как я понял, главное чтоб пескоструйный аппарат был красный, и абразив сухой и просеянный) Так же используют электрокорунд, стружку чугуна и прочие абразивы, но я думаю в гараже можно обойтись и без них.

Кроме того песок должен быть полностью сухим, таким, чтобы он высыпался из кулака. Песок может быть речной серый, или желтый, или кварцевый, или любой как я понял, главное чтоб пескоструйный аппарат был красный, и абразив сухой и просеянный) Так же используют электрокорунд, стружку чугуна и прочие абразивы, но я думаю в гараже можно обойтись и без них.

6. Приведу некоторые показатели уже рабочего аппарата, что думаю облегчит постройку нового. И так: производительность компрессора — 500 л/мин, ресивер — 100 л, диаметр сопла — 4 мм, диаметр шлангов — 18 мм, Давление при пескоструйке — стремительно падает с 8 атм. до 1,5 и держится в этом диапазоне +/-0,5 атм. в зависимости от того, сколько времени открыт кран у сопла. Даже при таких низких давлениях успешно песочится краска и неглубокая ржавчина. Для случаев потяжелее приходится закрывать кран и немного ждать, пока нагноится давление повыше, но в принципе работать можно.

7. Бюджет. Если учится на чужих ошибках, и не наступать на те же грабли, то можно смастерить аппарат за примерно 50 у. е., если делать самому и уже иметь в наличии баллон и сварку с компрессором. Если включать в цену компрессор, тогда конечно цена другая будет, но я его не включал, по тому как в любом случае бы покупал его в гараж, и помощнее, чтобы в будущем пользоваться пневмоинструментом.

е., если делать самому и уже иметь в наличии баллон и сварку с компрессором. Если включать в цену компрессор, тогда конечно цена другая будет, но я его не включал, по тому как в любом случае бы покупал его в гараж, и помощнее, чтобы в будущем пользоваться пневмоинструментом.

Ну вот вроде и все, вывалил на изнанку все что знал, но за то теперь есть статься, где собрано все что нужно для того, чтобы собрать аппарат в гаражных условиях.

Автор самоделки: Евгений Иримия. источник

Как сделать пескоструйный аппарат своими руками (чертежи + обучающие видео)

Обработка воздушно-песчаной струёй применяется во многих областях техники. Принцип таков, что воздушная струя с песком, на очень большой скорости, вылетает из пистолета. Песок — отличный абразив, который, сильно ударяясь о поверхность, меняет её. Для осуществления этого процесса необходим пескоструйный аппарат.Устройство можно применять для шлифовки, удаления лакокрасочного покрытия, тюнинга автомобиля.

Этим способом можно нанести гравировку, обезжирить деталь, сделать стекло матовым. Пескоструйной технологией можно проделать в стекле любое отверстие. Можно пойти тернистым и более классическим путём — использовать наждачную бумагу. Но тогда потребуется уйма времени. А с помощью пескоструйной техники многие работы можно выполнить за считанные минуты. Аппарат можно купить в любом строительном магазине, можно изготовить своими руками в домашней мастерской. Для умелого человека это не составит труда и не займёт массу времени. А экономия будет очевидной.

Пескоструйной технологией можно проделать в стекле любое отверстие. Можно пойти тернистым и более классическим путём — использовать наждачную бумагу. Но тогда потребуется уйма времени. А с помощью пескоструйной техники многие работы можно выполнить за считанные минуты. Аппарат можно купить в любом строительном магазине, можно изготовить своими руками в домашней мастерской. Для умелого человека это не составит труда и не займёт массу времени. А экономия будет очевидной.

Оборудование и материалы

Как сделать в домашних условиях самодельный пескоструй? Процесс потребует использования ряда деталей и приспособлений. И не зависит это от его типа или конструкции. Вот самые основные и часто встречающиеся предметы:

- металлические трубки,

- покрасочный пистолет,

- шланги для пескоструйного аппарата,

- ресиверный компрессор,

- фитинги сантехнические,

- бутылка из пластика,

- сопло,

- краник шаровой.

Практически всё из этого списка реально отыскать в домашнем хозяйстве. Купить понадобится только простой компрессор. Ценится он не дорого, на себестоимость изделия не повлияет. Аппарат должен быть оснащён ресивером: он обеспечивает равномерный воздушный поток с постоянной величиной создаваемого давления. Это очень важный момент — от него будет зависеть характер работы агрегата. Желательно приобрести ещё фабричное сопло — изготовить его самостоятельно очень тяжело. Самодельное быстро выходит из строя и малоэффективно.

Купить понадобится только простой компрессор. Ценится он не дорого, на себестоимость изделия не повлияет. Аппарат должен быть оснащён ресивером: он обеспечивает равномерный воздушный поток с постоянной величиной создаваемого давления. Это очень важный момент — от него будет зависеть характер работы агрегата. Желательно приобрести ещё фабричное сопло — изготовить его самостоятельно очень тяжело. Самодельное быстро выходит из строя и малоэффективно.

Виды пескоструйных аппаратов

Схема и вид аппарата определяют принцип его сборки и конструирования. Если в его функциональные возможности окажется включена обработка поверхностей из стекла — потребуется пескоструйная камера. Её размеры привязаны к габаритам и геометрической форме обрабатываемого предмета. Если пескоструйным устройством потребуется обрабатывать поверхности для покраски или грунтовки — нужен агрегат открытого вида с обособленной комнатой. Огромное значение имеет частота использования данного аппарата. Если Вы будете работать много и часто, то следует уделить должное внимание показателям мощности Вашего изобретения — она обязана быть большой!

Пескоструйные работы в домашних условиях бывают:

- Инженерного типа.

В подобной конструкции воздух и абразив перемещаются отдельно, по разным рукавам. А уже в наконечнике они смешиваются. Данная конструкция проста, но и сами обрабатываемые детали должны быть маленькими. Ведь сила струи воздуха с песком гораздо меньше стандартной.

В подобной конструкции воздух и абразив перемещаются отдельно, по разным рукавам. А уже в наконечнике они смешиваются. Данная конструкция проста, но и сами обрабатываемые детали должны быть маленькими. Ведь сила струи воздуха с песком гораздо меньше стандартной. - Напорного типа. При данном виде воздух оказывается в установке и в абразивном дозаторе. Сжатый воздух с песком образуют струю, которая вылетает из сопла. Сопло придаёт потоку направление. Мощность и сила его велика, за небольшое время можно обработать большую поверхность.

Создание элементарного пескоструйного аппарата

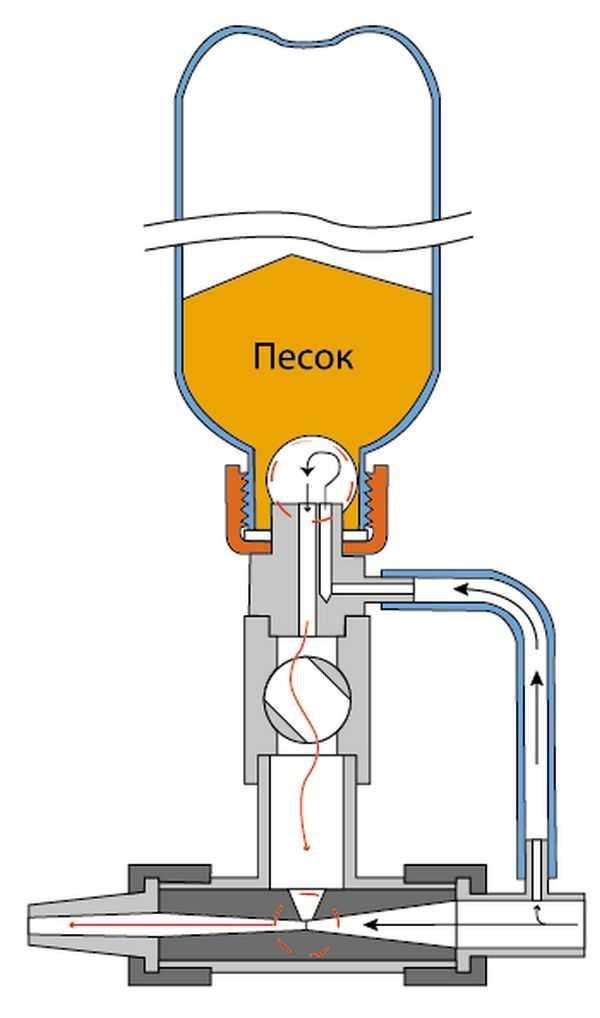

Прост в конструировании примитивный пескоструйный пистолет. Ещё есть конструктивная версия в виде ручки с двумя штуцерами и соплом. По первому из штуцеров идёт воздушный поток, по другому давлением затягивается абразивный материал. Наконечник, через который проходит выброс потока смеси, желательно взять из бора или карбида вольфрама. Наконечники из такого материала устойчивы к стиранию, их можно эксплуатировать по две смены подряд. А дорогостоящие: керамические или чугунные — утратят свои качества от сильного потока песка гораздо быстрее.

А дорогостоящие: керамические или чугунные — утратят свои качества от сильного потока песка гораздо быстрее.

Пистолетный корпус, к которому подсоединяют ручку со штуцерами, изготавливается под параметры наконечника. Бутылка из пластика закрепляется сверху. Она необходима в качестве тары для абразивного материала. После всех сборочных операций пистолет соединяют с нашим компрессором — источником потока сжатого воздуха.

Принцип работы такой техники прост — воздушный поток идёт в бутылку из пластика и направляется к тройнику. Смешавшись с абразивом — воздух проталкивается в верхнее отделение тройника. Вполне реально установить краник, который сможет регламентировать абразивный поток с воздушной массой. Такая конструкция может быть собрана за сто минут.

Пескоструйная камера

Она необходима для обработки компактных изделий и заготовок, представляет собой ёмкость или куб, который реально соорудить самому или купить. Для самостоятельного исполнения потребуется металлические уголки, стальная пластина толщиной более миллиметра, сварочная техника. Для повышенного комфорта можно использовать подставку. Ёмкость (камера) должна иметь стеклянное окошко для мониторинга процедуры. Разместить его выгоднее вверху. Процесс предусматривает операции с заготовкой. Для этого важно в фасадной стенке по всей длине устройства выполнить пару круглых отверстий. Они нужны для вдевания в них резиновых рукавиц. Они потребуются повышенной прочности — иначе их придётся частенько менять.

Для самостоятельного исполнения потребуется металлические уголки, стальная пластина толщиной более миллиметра, сварочная техника. Для повышенного комфорта можно использовать подставку. Ёмкость (камера) должна иметь стеклянное окошко для мониторинга процедуры. Разместить его выгоднее вверху. Процесс предусматривает операции с заготовкой. Для этого важно в фасадной стенке по всей длине устройства выполнить пару круглых отверстий. Они нужны для вдевания в них резиновых рукавиц. Они потребуются повышенной прочности — иначе их придётся частенько менять.

Стекло также будет подвергаться износу и надо заблаговременно приобрести сменный комплект. На низ ёмкости устанавливается проволочная решётка, а ниже приваривают желобок. По нему использованный песок будет пересыпаться в подготовленную ёмкость. Пистолет располагают в камере, а воздушный поток проходит сквозь отверстие в корпусе камеры.

Шлангочку для всасывания песка помещают в ёмкость, наполненную им. Пескоструйная камера может быть снабжена освещением и вентиляцией. Заготовку помещают в камеру через маленькую дверцу, которую можно проделать в любом месте. Можно ещё вырезать небольшие отверстия для работы с большими заготовками. Эти отверстия следует прикрыть брезентом.

Заготовку помещают в камеру через маленькую дверцу, которую можно проделать в любом месте. Можно ещё вырезать небольшие отверстия для работы с большими заготовками. Эти отверстия следует прикрыть брезентом.

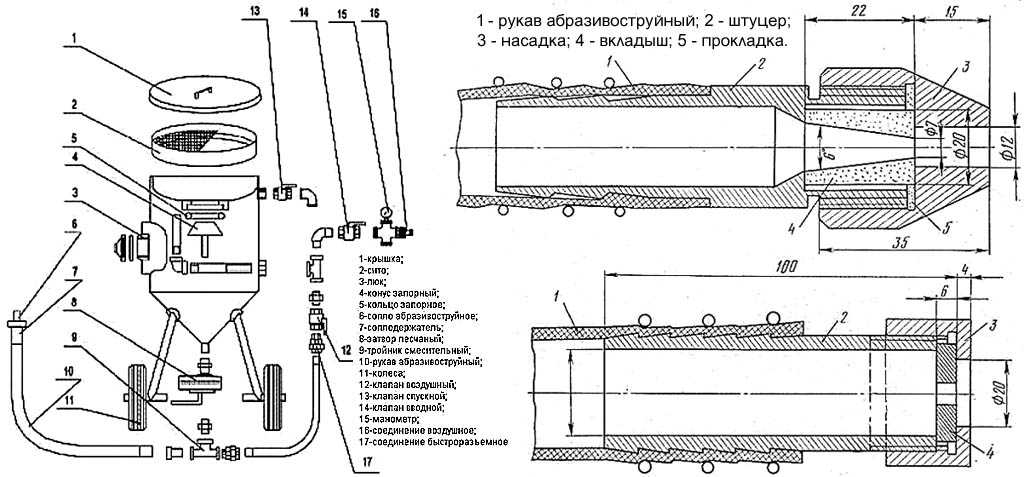

Пескоструйный агрегат из огнетушителя

Это очень оригинальное и умное решение. Потребуется лишь сам корпус предмета. В него вставляют железную трубку с резьбой на концовках. В корпусе бывшего огнетушителя выполняют два отверстия — вверху и внизу. По трубке в корпус будет идти воздушный поток. На одном её конце высверливают паз для всасывания абразива. Отдельные узлы нашего аппарата можно соединить при помощи сварки. На нижний конец трубки прикручивается сопло, а верхний соединяют с компрессорным шлангом.

Засыпанный в корпус аппарата абразив через паз в железной трубочке проникает в её нижнюю часть. Давление воздуха из компрессора вынуждает песок сильным потоком устремляться из наконечника изготовленного аппарата. Сделать корпус аппарата можно не только из огнетушителя. Подойдёт газовый баллон или другое аналогичное устройство.

Сделать корпус аппарата можно не только из огнетушителя. Подойдёт газовый баллон или другое аналогичное устройство.

https://www.youtube.com/watch?v=mhyCQJRjCKE

Абразивный материал

Привычный песок не рассчитан для обработки пескоструйным методом — он имеет разную величину песчинок и много примесей. Этот факт быстро выведет устройство из рабочего состояния. Да и обрабатываемая поверхность может пострадать. Для качественной работы лучше всего купить пескоструйное сырьё в хозяйственном магазине, оно стоит не дорого. Цена приемлема даже в кризис. Многие берут обычный речной песок, но перед использованием предварительно пропускают его через мелкое сито.

Советы по эксплуатации

Эксплуатация пескоструйного аппарата любого исполнения должна руководствоваться некоторыми принципами и правилами:

- Изнашиваемые детали должны иметь возможность замены.

- Сопло должно быть не очень узким. Минимальный диаметр — 3 миллиметра. Чем мощнее агрегат — тем больше его диаметр.

- Работать только на улице или в мастерской. Процесс сопровождает сильная запылённость.

- Берегите здоровье, используйте очки и респиратор.

Понимая принцип работы устройства, имея инженерную смекалку, можно смастерить аппарат из многих предметов. Возможно, Ваше оригинальное устройство пескоструйного аппарата станет новым «словом» в этой технологии обработки различных деталей.

Пескоструй из огнетушителя своими руками: пошагово, схемы, чертежи, видео

Пескоструй из огнетушителя своими руками — достаточно простая и полезная в домашнем хозяйстве конструкция. Чтобы сделать аппарат, нужно обладать только базовыми навыками работы с инструментами.

Устройство и принцип работы пескоструйного аппарата

Пескоструйный аппарат представляет собой элементарную конструкцию, состоящую из нескольких частей:

- резервуара для мелкофракционного песка или другой абразивной смеси;

- компрессора, подающего в агрегат сжатый воздух;

- выходного сопла из прочного металла или керамики, подающего абразив наружу;

- шлангов, соединяющих резервуар с компрессором и насадкой.

При запуске агрегата в работу воздух соединяется с песком, а затем смесь поступает к соплу и под напором выходит на очищаемую поверхность. Абразивные частицы быстро снимают остатки старых лакокрасочных покрытий и ржавчины с металла, бетона и других материалов.

Пескоструйный аппарат особенно полезен в очистке неровных поверхностей с углублениямиВнимание! Пескоструйные аппараты применяют в автомастерских, в строительстве и в домашнем ремонте.

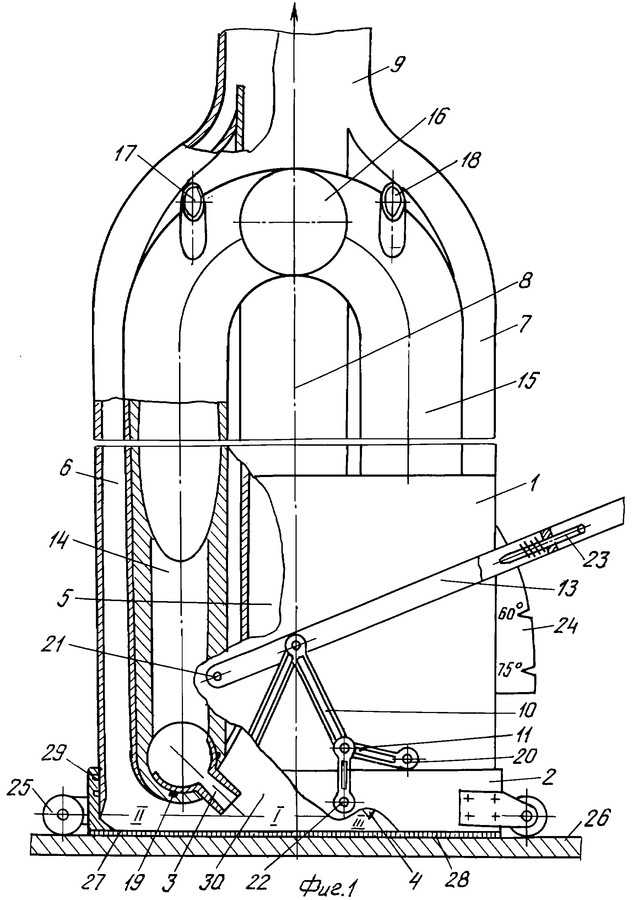

Чертежи и схемы пескоструя из огнетушителя

В домашних условиях изготовить пескоструйный аппарат можно из старого огнетушителя. Мощность такого устройства будет ниже, чем у покупного, однако для бытовых целей ее окажется достаточно.

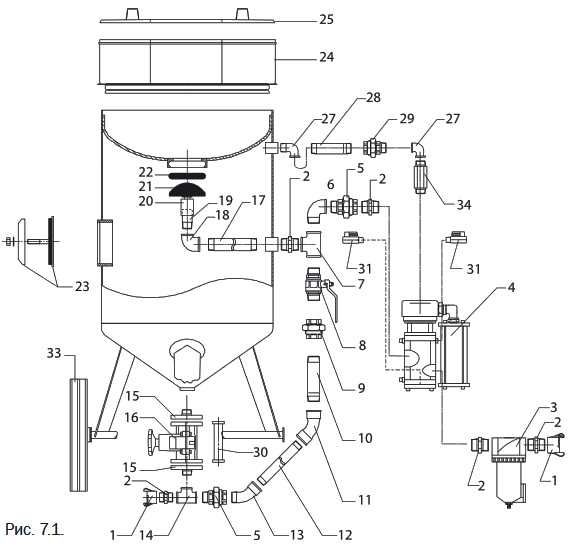

Перед сборкой самодельной конструкции необходимо ознакомиться с чертежами и принципиальными схемами. Они демонстрируют, что устроен пескоструй очень просто, и при его сборке требуется только внимательность.

Пескоструй на основе огнетушителя достаточно вместителен, чтобы абразив не приходилось часто досыпатьСуществуют разные алгоритмы самостоятельной сборки устройства. Но принципиальная схема остается одной и той же, главные комплектующие пескоструйного агрегата и их расположение не меняются.

Но принципиальная схема остается одной и той же, главные комплектующие пескоструйного агрегата и их расположение не меняются.

Большое значение при сборке пескоструйного агрегата приобретает герметичность конструкции. Все составляющие части в процессе нужно соединять так, чтобы абразив не просыпался наружу в местах стыков.

Какие инструменты и материалы потребуются

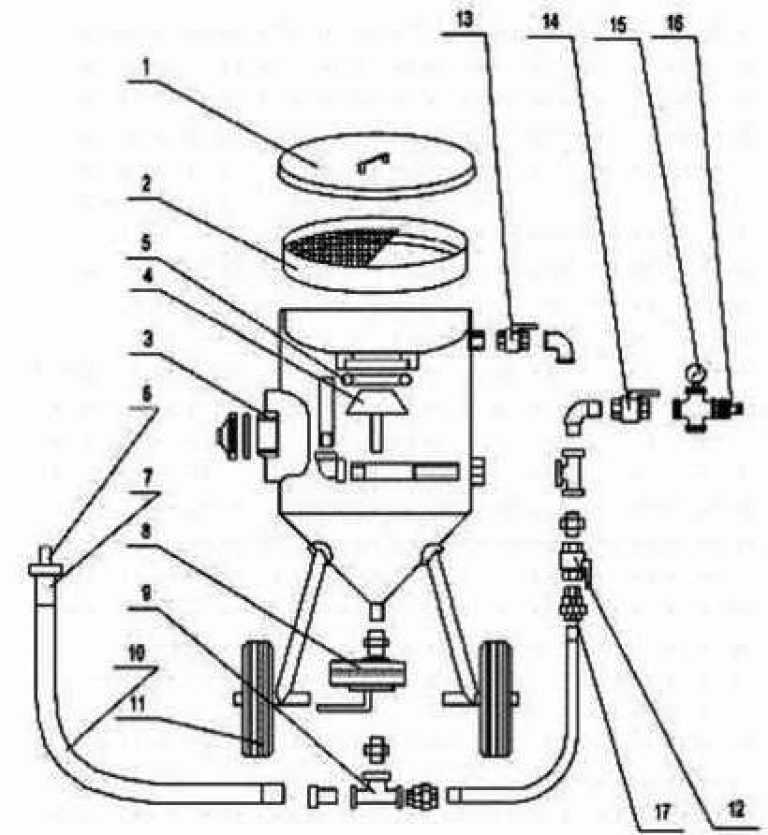

Точный список инструментов и материалов для сборки пескоструя из огнетушителя ОП 10 или другой модели зависит от выбранной схемы изготовления аппарата. Но обычно перед работой требуется подготовить:

- старый огнетушитель без физических дефектов;

- тройники — 2 шт.;

- шланги 1 и 1,4 см для соединения емкости с компрессором и соплом;

- шаровые краны — 2 шт.;

- хомуты и фитинги для закрепления шлангов;

- автомобильную свечу зажигания;

- отрезок трубы для изготовления засыпной воронки;

- компрессор;

- сантехническую фум-ленту для соединения и герметизации частей конструкции.

Кроме того, понадобится взять дрель для проделывания отверстий и плоскогубцы. Рекомендуется заранее приобрести мелкий песок, чтобы сразу же проверить устройство в работе.

Как сделать пескоструй из огнетушителя своими руками

Изготовить пескоструйный аппарат своими руками из огнетушителя пошагово можно по простой инструкции. Баллон для работы лучше брать повместительнее, поскольку приспособление в таком случае получится мощнее.

Доработка огнетушителя

Прежде всего, при сборке пескоструйного аппарата необходимо слегка переделать его основную часть — огнетушитель. Резервуар для абразива из баллона изготавливают следующим образом:

- Открывают клапан огнетушителя и выпускают содержимое.

- Выкручивают кран и высыпают остатки порошка, чтобы полностью освободить резервуар.

- Промывают корпус изнутри, чтобы песок впоследствии не смешивался с лишними фракциями.

- Высушивают баллон и закручивают в горловину патрубок с резьбой.

- При помощи шагового сверла проделывают отверстие в днище.

- Устанавливают еще один патрубок с резьбой при помощи сварочного аппарата.

Диаметр соединительных элементов необходимо подбирать в соответствии с размерами шлангов высокого давления.

При приваривании патрубков в днище и в верхней части необходимо внимательно следить за герметичностьюИзготовление магистрали

После усовершенствования баллона необходимо подготовить так называемую магистраль, соединяющую резервуар с абразивом и устройство для нагнетания воздуха. Алгоритм следующий:

- При помощи болгарки отрезают кусок металлической трубы, по которой будет проходить поток воздуха от компрессора.

- Монтируют магистраль к огнетушителю сбоку, закрепляя ее с двух концов фитингами и тройниками.

- В нижней части резервуара устанавливают шаровой кран для регулировки количества песка, попадающего в основную трубу.

- На входном участке монтируют манометр, позволяющий контролировать напор воздуха.

Рядом с прибором измерения давления при желании можно установить также фильтр и маслоотделитель. Эти элементы помогут устранить из абразивной смеси лишние примеси.

Эти элементы помогут устранить из абразивной смеси лишние примеси.

Изготовление сопла

Большое внимание при сборке домашнего пескоструйного агрегата из огнетушителя необходимо уделить соплу. Оно должно быть качественным и износостойким, поскольку ему предстоит постоянно контактировать с абразивом, подаваемым под напором.

Сопло собирают следующим образом:

- Старую свечу зажигания из автомобиля закрепляют в тисках.

- Раскаляют элемент до красного свечения, а затем плоскогубцами вытаскивают внутренний стержень.

- Оставшийся керамический наконечник вставляют в старый водопроводный кран.

- С обратной стороны устанавливают на металлической детали штуцер для соединения со шлангом.

Керамическая свеча зажигания подходит для изготовления сопла лучше всего — она отличается высокой прочностью, и ее легко переделать для нужных целей.

При желании керамическое сопло можно приобрести в готовом виде в магазинеСовет! Металлические элементы для наконечника пескоструя использовать нежелательно — они быстро изнашиваются и часто требуют замены.

Проверка пескоструйного аппарата в работе

На данном этапе самодельный пескоструй из небольшого огнетушителя можно считать полностью готовым. Его остается проверить в действии по следующему алгоритму:

- Подготовленный песок тщательно просеивают, чтобы добиться максимально мелкой фракции.

- Заглушку в крестовине в верхней части огнетушителя выкручивают и засыпают абразив в резервуар.

- Включают в работу компрессор и пробным путем устанавливают давление.

- При помощи шарового крана в нижней части резервуара регулируют поступление абразива к выходному соплу.

Пескоструйный аппарат, собранный с соблюдением инструкций, должен быстро и качественно очищать от краски и ржавчины металлические и бетонные поверхности.

Обычно для успешной очистки поверхностей при помощи пескоструя хватает давления 3-8 барРекомендации

Видео о пескоструйном аппарате своими руками из огнетушителя не только предлагают алгоритмы сборки, но и дают полезные рекомендации:

- При изготовлении домашнего агрегата необходимо учитывать размеры резервуара при подборе наконечника для сопла.

К примеру, если емкость огнетушителя рассчитана на 6 л, то диаметр выходного отверстия может составлять около 3 мм. Слишком широкое сопло сделает работу аппарата неэффективной. Чрезмерно узкое отверстие тоже осложнит применение устройства и приведет к быстрому износу составляющих.

К примеру, если емкость огнетушителя рассчитана на 6 л, то диаметр выходного отверстия может составлять около 3 мм. Слишком широкое сопло сделает работу аппарата неэффективной. Чрезмерно узкое отверстие тоже осложнит применение устройства и приведет к быстрому износу составляющих. - Детали пескоструйного аппарата, напрямую контактирующие с абразивом, рано или поздно приходят в негодность и требуют замены. Фиксировать их рекомендуется так, чтобы при необходимости не пришлось тратить слишком больших усилий на демонтаж элементов.

- Работать с пескоструйным аппаратом разрешается только в защитной одежде, плотных очках и респираторе. Иначе в процессе применения устройства мелкая твердая пыль может повредить глазам и набиться в дыхательные пути.

Даже небольшой самодельный пескоструйный аппарат не предназначен для использования в жилом помещении. Лучше всего проводить очистку деталей под открытым небом, а если это невозможно — в закрытой мастерской, максимально освобожденной от мебели и личных вещей. После применения пескоструя в помещении придется проводить тщательную уборку.

Лучше всего проводить очистку деталей под открытым небом, а если это невозможно — в закрытой мастерской, максимально освобожденной от мебели и личных вещей. После применения пескоструя в помещении придется проводить тщательную уборку.

Предупреждение! Использовать агрегат нельзя в непосредственной близости от работающих электроприборов — если внутрь них попадет абразив, они выйдут из строя.

Заключение

Пескоструй из огнетушителя своими руками — достаточно простая задача. Собрать приспособление можно без специфического опыта по проверенным схемам. Готовый баллон оптимально подходит для усовершенствования при условии, что на нем нет повреждений.

Пескоструй из газового баллона своими руками: схема, чертежи, видео

Устройство и принцип работы пескоструйного аппарата

Пескоструйный аппарат предназначен для быстрого очищения металла и бетона от налета, краски, лака и ржавчины. Конструктивно устройство состоит из следующих частей:

- компрессора для нагнетания сжатого воздуха;

- резервуара для песка;

- высокопрочного сопла;

- прочных резиновых шлангов.

Также в конструкцию входят элементы управления — запорные краны, манометр, фильтры.

В процессе применения аппарата из наконечника устройства под сильным давлением подается смесь воздуха и песка. Абразив быстро счищает с металла и камня грязь и коррозию, при этом не повреждая саму поверхность.

Внимание! Пескоструйные аппараты применяют в СТО, автомастерских, при обработке зеркал и на предприятиях.

Рекомендации по самостоятельному изготовлению пескоструйного пистолета

Как выбрать пескоструйный пистолет, как изготовить его самостоятельно, как правильно собрать и отрегулировать все элементы аппарата? Эти и многие другие вопросы интересуют тех, кто самостоятельно выполняет очистку различных поверхностей, подготавливает их к покраске, обезжиривает, делает матовой поверхность стекла и т.д.

Схема соединения элементов пескоструйной установки

После того как пневматический пистолет приобретен или изготовлен самостоятельно, очень важно правильно соединить все конструктивные элементы. В первую очередь необходимо подсоединить пистолет к компрессору, для чего используется штуцер на его корпусе и специальный шланг

В первую очередь необходимо подсоединить пистолет к компрессору, для чего используется штуцер на его корпусе и специальный шланг

Ко второму штуцеру, имеющемуся на корпусе пистолета, надо подсоединить шланг, по которому в насадку будет подаваться абразивный материал, всасываемый из отдельной емкости. Естественно, второй конец этого шланга следует поместить в данную емкость. Чтобы обеспечить эффективное всасывание песка из емкости, длину такого шланга нужно сделать как можно более короткой. Диметр шланга, по которому в систему будет всасываться абразивный материал, следует выбирать в пределах 20 мм.

Чтобы песок, который не является текучим материалом, мог всасываться в шланг, необходимо изготовить специальную насадку, которая обеспечит подсос воздуха. Сделать такое устройство совсем несложно. Для этого берется металлическая труба с диаметром, соответствующим диаметру шланга. На конце трубы, который будет вставляться в емкость с песком, делается прорезь – ее просвет регулируется при помощи резинового кольца, также вырезанного из шланга. Передвигая такое кольцо по концу металлической трубы и перекрывая прорезь на ней с различной степенью, можно регулировать поток абразивного материала, подаваемого в систему аппарата.

Передвигая такое кольцо по концу металлической трубы и перекрывая прорезь на ней с различной степенью, можно регулировать поток абразивного материала, подаваемого в систему аппарата.

Шланг с насадкой для забора песка

Чтобы начать работу с аппаратом для выполнения пескоструйной обработки, надо открыть кран на пистолете или нажать на специальный спусковой крючок, что приведет к подаче сжатого воздуха в систему. Проходящий по шлангу под высоким давлением воздух вызовет разрежение в заборном рукаве, за счет чего из емкости по нему начнет всасываться абразивный материал. Попав в основной шланг, песок смешается с воздухом и начнет поступать к соплу аппарата, а уже через него – на обрабатываемую поверхность. Для того чтобы оператор такой установки мог регулировать расход воздуха и абразивного материала в процессе обработки, пистолет дополнительно оснащают дозатором и краном.

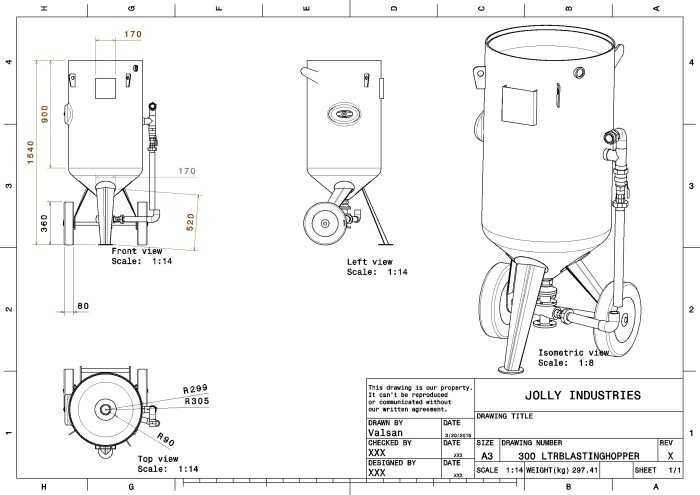

Чертежи и схемы пескоструя из газового баллона

Изготовить компактный, но достаточно мощный пескоструйный аппарат в домашних условиях можно из газового баллона. Такой резервуар легко поддается усовершенствованию и оптимально подходит по вместительности.

Для домашнего пескоструя используют обычно газовые баллоны на 27-50 л

Размеры комплектующих и диаметр шлангов для пескоструйки своими руками из газового баллона подбирают в соответствии с конкретной инструкцией. Каких-либо единых правил и чертежей для сборки не существует. Но принципиальная схема приспособления помогает понять, как составляющие должны располагаться относительно друг друга.

Воздух из компрессора в пескоструйном аппарате поступает и в резервуар, и в магистраль для вывода смеси

Мощность пескоструйного аппарата из газового баллона своими руками получается относительно невысокой. Однако для использования на даче или в частной мастерской такого приспособления оказывается вполне достаточно.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

Какие инструменты и материалы потребуются

Сборку пескоструя из пропанового баллона проводят по конкретной инструкции. Точный список материалов и инструментов может незначительно меняться. Но обычно требуется подготовить следующие элементы:

- газовый баллон нужных размеров;

- резиновые шланги высокого давления;

- тройники и фитинги;

- круглые и профильные трубы;

- специальный пистолет для пескоструйного аппарата;

- компрессор.

Также нужно приобрести манометр и фильтры, поскольку с этими составляющими пескоструйный аппарат получится более функциональным и удобным в применении. Из инструментов для работы потребуются:

- болгарка с диском по металлу;

- тиски;

- дрель;

- сварочный аппарат;

- разводной ключ.

Рекомендуется подготовить рулетку и карандаш либо маркер для проведения измерений и нанесения разметки.

Как сделать пескоструй из газового баллона

Сборка пескоструйного аппарата из газового баллона состоит из нескольких этапов. Специфических знаний и опыта не требуется, но нужно обладать элементарными навыками обращения с инструментами для обработки металла.

Подготовка резервуара

На первом этапе сборки пескоструя своими руками из баллона фреона необходимо переделать под свои нужды саму емкость. Алгоритм выглядит так:

- С пустого резервуара срезают ручку при помощи болгарки. Кран при этом должен оставаться закрытым. Рукоять спиливают повыше, чтобы случайно не повредить сам баллон.

- Кран аккуратно раскручивают вручную или разводным ключом и удаляют из емкости остатки содержимого. Делать это нужно вдали от нагревательных приборов и источников открытого огня.

- Газовый баллон доверху наполняют водой. Жидкость внутри резервуара будет выполнять защитные функции и предотвратит взрыв при последующих работах по усовершенствованию емкости.

- При помощи болгарки отрезают опорный башмак в верхней части баллона, а по бокам приваривают рукояти из кусков трубы круглого сечения.

К днищу пескоструйного аппарата монтируют опору из металлического профиля, двух колес и стального стержня.

Чтобы пескоструй из газового баллона сохранял устойчивость, для него предусматривают ножку-упор

Изготовление магистрали

После элементарной доработки газового баллона необходимо установить на нем дополнительные элементы, превращающие резервуар в пескоструйный аппарат.

- В верхней части емкости по центру просверливают отверстие 50 мм в диаметре и припаивают к нему муфту с внутренней резьбой. Аналогичную деталь, но с диаметром 15 мм и с наружной резьбой устанавливают в том месте, где стенка газового баллона переходит в его округлую верхушку.

Под ней на боку емкости, ближе к днищу, закрепляют болт с гайкой.

Под ней на боку емкости, ближе к днищу, закрепляют болт с гайкой. - На маленькую муфту накручивают тройник, направляя его отвод вертикально вниз. На одном из концов соединительного элемента устанавливают кран с шаровым механизмом.

- В отвод вставляют металлическую трубу. Нижнюю часть при помощи хомута прикрепляют к болту на стенке и подсоединяют к ней штуцер под шланг.

После этого в отверстие наверху газового баллона устанавливают тройник с шаровой запирающей системой на отводе. На днище пескоструйного аппарата закрепляют еще один кран с муфтой на 50 мм.

Шаровые краны в верхней и нижней части пескоструя позволяют регулировать давление воздуха и подаваемой смеси

Установка шлангов и сопла

После выполнения основных работ по изготовлению пескоструя из фреонового баллона остается только закрепить на нем соединительные шланги и установить сопло:

- На кран в нижней части конструкции насаживают короткий отрезок резинового рукава. Свободным концом его соединяют с вертикальной трубкой на боку пескоструйного резервуара.

- К другому концу крана на дне прикрепляют основную, рабочую часть шланга для подачи абразивной смеси.

- От свободного конца пескоструйного рукава отсекают небольшой участок и монтируют к нему с одной стороны керамическое или металлическое сопло. С другой ставят патрубок, на который навинчивают кран со штуцером.

- Полученную небольшую конструкцию прикрепляют к основной части пескоструйного шланга.

Для герметичности все резьбы на аппарате из газового баллона необходимо уплотнить фум-лентой, а соединения закрепить хомутами.

Совет! Для удобства на рукояти пескоструйного приспособления можно установить резиновые накладки.

На финальном этапе газовый баллон, переделанный в пескоструйный аппарат, можно покрасить порошковым составом

Проверка в действии

Полностью готовый к работе самодельный пескоструй из газового баллона остается испытать на практике.

Проверку проводят так:

- Выкатывают установку на улицу в сухую и теплую погоду.

- Просеивают сухой песок через кухонный дуршлаг, чтобы отделить крупные примеси.

- В верхнее отверстие газового баллона устанавливают воронку, которую можно сделать из обрезанной пластиковой бутылки, и засыпают абразив в резервуар.

- Подключают к воздушному патрубку конструкции шланг компрессора, устанавливают среднее давление и открывают кран.

- Очищают на пробу небольшую металлическую деталь и оценивают качество работы устройства.

На начальном этапе для домашнего пескоструйного агрегата рекомендуется выставлять давление около 6 атм. Впоследствии при помощи крана показатель регулируют в соответствии с собственными потребностями.

Чтобы пескоструй оказался эффективным, держать сопло следует под углом почти 90 градусов к поверхности

Порядок сборки

Для начала баллон освобождаем от остатков газа, демонтируем кран, сливаем конденсат и заполняем баллон доверху через шланг водой на 3 дня

Использованную воду важно слить вдали от жилых помещений, так как она будет иметь резкий запах и, по сути, являться ядом

. Далее в днище баллона делаем отверстие под двух дюймовый сгон. Это можно делать двумя способами. По окружности будущего отверстия насверлить небольшие отверстия, оставшиеся стенки перекусить, перерубить либо перепилить ножовкой по металлу. Неровные края обработать насадкой на дрель.

Далее в днище баллона делаем отверстие под двух дюймовый сгон. Это можно делать двумя способами. По окружности будущего отверстия насверлить небольшие отверстия, оставшиеся стенки перекусить, перерубить либо перепилить ножовкой по металлу. Неровные края обработать насадкой на дрель.

Другой способ – вырезать отверстие электро- или газосваркой. К отверстию приварить двухдюймовый сгон, в виде заглушки используем заглушку для батареи. Это будет горловина для засыпания песка.

Самая физически сложная задача – открутить газовый кран. Раньше на старых баллонах их обычно скручивали на паклю с краской для герметичности. Если кран не поддаётся от ключа, скорее всего его придётся прогреть газовой горелкой. В освободившееся и очищенное отверстие вкручиваем фитинг для присоединения шарового крана. Все соединения герметизируем паклей или ФУМ-лентой.

В верхней части баллона необходимо просверлить отверстие и приварить к нему наружную резьбу 20 мм, прикрутить быстросъём. Сюда будет нагнетаться воздух от компрессора.

Сюда будет нагнетаться воздух от компрессора.

Если на баллоне нет защиты вокруг крана, важно внизу приварить ножки для дополнительной устойчивости и возможности подключить шланг снизу. Сборка снизу фитингов экрана

На заранее приваренную резьбу накручиваем шаровый кран, далее тройник, с одной стороны тройника подача воздуха от компрессора, с другой стороны – выход смешанного воздуха с песком. Шаровым краном регулируется автоматичаская подача песка

Сборка снизу фитингов экрана. На заранее приваренную резьбу накручиваем шаровый кран, далее тройник, с одной стороны тройника подача воздуха от компрессора, с другой стороны – выход смешанного воздуха с песком. Шаровым краном регулируется автоматичаская подача песка.

Рекомендации

Видео о пескоструе своими руками из газового баллона советуют при сборке и в процессе дальнейшей эксплуатации учитывать несколько важных моментов:

- Газовый баллон должен быть совершенно целым и герметичным, без повреждений и пробоин.

Желательно, чтобы он находился в максимально хорошем неизношенном состоянии.

Желательно, чтобы он находился в максимально хорошем неизношенном состоянии. - Компрессор для самодельного пескоструйного аппарата должен поддерживать производительность от 300 л в минуту и позволять регулировать давление.

- Перед первой эксплуатацией и всеми последующими необходимо предварительно осматривать газовый баллон и проверять прочность соединений.

Использовать готовый агрегат для очистки деталей необходимо в респираторе, плотных рабочих перчатках и защитной одежде. В воздух будет поступать большое количество абразивной пыли — нужно избегать ее попадания в глаза, и тем более нельзя вдыхать такие частицы.

Пользоваться приспособлением нужно на улице. Если включать аппарат предстоит в мастерской, предварительно ее следует максимально освободить от вещей и мебели.

Какой компрессор выбрать для самодельной пескоструйной установки

A-Smith Блог Пескоструйный аппарат своими руками или колхоз дело добровольное

Важнейшим элементом любой пескоструйной установки – как промышленной, так и самодельной – является компрессор, при помощи которого и создается требуемое давление воздушного потока. Для применения воздушной пескоструйной установки в бытовых условиях вполне подходит компрессор, работающий от сети электрического питания с напряжением 220 В. Главное, чтобы такое устройство могло обеспечить производительность, равную 300 л/мин, и выдавало давление воздуха не менее 6–7 атм.

Если нет возможности найти для такого компрессора ресивер, то можно обойтись и без него, так как забор воздуха будет осуществляться в постоянном режиме. Однако лучше, если ресивер будет: он позволит избежать перепадов давления в те моменты, когда компрессор будет переключаться на различные режимы работы. Кроме того, с его помощью поступающий в систему аппарата воздух будет освобождаться от влаги и включений масла.

Компрессор двухпоршневой с принудительным охлаждением производительностью 500 л/мин

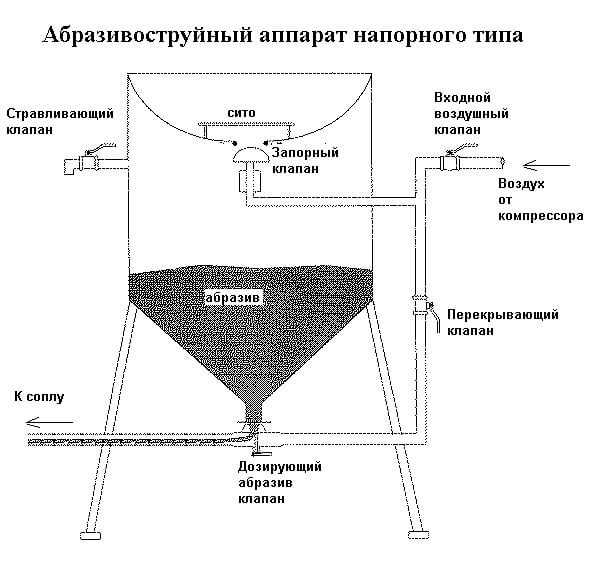

Напорного типа

В таких устройствах абразивный материал подается в систему под воздействием не только сжатого воздуха, но и собственной массы. Это оборудование, которое относится к профессиональному типу, применяется в тех случаях, когда требуется высокая производительность выполнения пескоструйных работ. При помощи таких аппаратов, для оснащения которых используются компрессоры с производительностью не менее 5000 л/мин, обрабатывают поверхности крупногабаритных металлических и бетонных конструкций – мостов, фасадов зданий, корпусов кораблей, вагонов и др. Изготовить для бытового использования такие аппараты можно, но не всегда целесообразно.

Инжекторного типа

В таком оборудовании для подачи абразивного материала из открытой емкости используется только давление, создаваемое потоком воздуха. Именно аппараты данного типа чаще всего применяются для выполнения пескоструйной обработки в бытовых условиях.

виды аппаратов, использование газового баллона и полиэтиленовой бутылки

Пескоструйный аппарат является прибором, благодаря которому можно очищать и обезжиривать готовые детали, а также матировать и гравировать стекло. Полностью собранный прибор довольно дорог, а потому есть хорошая альтернатива: можно изготовить такой аппарат своими руками. Приспособление будет очень качественным и совсем не уступит дорогостоящему оборудованию, к тому же его достаточно легко собрать из подручных материалов.

- Основные части аппарата

- Виды конструкций

- Использование газового баллона

- Последовательность сборки оборудования

- Упрощённая конструкция

- Пескоструйная камера

Принцип работы заключается в выталкивании абразивного материала из пистолета под существенным давлением. Готовая пескоструйка, сделанная своими руками, будет обрабатывать любые поверхности, а также она способна матировать стекло или снять ржавчину с металла.

Основные части аппарата

Стандартный пескоструйный агрегат состоит из следующих компонентов.

- Компрессор, подающий воздух под большим давлением.

- Герметичная ёмкость для песка. Можно использовать газовый баллон или пластиковую бутылку. Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон.

- Воздуховод.

- Шланг армированный.

- Абразивная фракция.

- Редуктор.

- Пистолет, который будет распылять абразив.

Конструкция пистолета состоит из ещё нескольких деталей:

- сопло;

- смеситель;

- рычаги подачи воздуха и абразива.

Лучше всего будет приобрести компрессор уже готовым, поскольку своими руками такой прибор сделать очень затруднительно, ведь он должен обеспечивать подачу частиц со скоростью 500 литров в минуту. А ещё стоит отметить то, что двигатель подачи воздуха должен обладать автоматизированным режимом переохлаждения.

А ещё стоит отметить то, что двигатель подачи воздуха должен обладать автоматизированным режимом переохлаждения.

Сопло является очень важной частью приспособления. Изготавливать нужно его из очень прочного материала. Подойдёт карбид вольфрама или бора. Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

В качестве абразивного материала можно использовать обычный песок, который предварительно хорошо просеивается через сито. Песок выбирается в зависимости от результата, который должен быть достигнут. Фракция может быть от 0,5 до 3 мм. Лучше не использовать речной песок. Желательно выбирать породу, которая находится в карьерах.

А также очень часто используют в домашних условиях обычную пищевую соду. Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Стоит отметить, что, если необходимо обработать деликатную и тонкую поверхность, то тогда лучше всего использовать готовую смесь.

Виды конструкций

Виды пескоструйных агрегатов различаются в зависимости от поставленной задачи. Если надо декоративно обработать стекло, то желательно использовать пескоструйную камеру. Чтобы очистить детали, используется прибор открытого типа. Пескоструйный аппарат открытого типа (в зависимости от того, как подаётся абразив) разделяется на несколько разновидностей:

- напорный;

- инжекторный.

Напорный аппарат подаёт воздух внутрь установки, а также в дозатор ёмкости с песком. Поток воздуха будет перемещаться, а после сжатый газ поступит в шланг с соплом. Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Инжекторный аппарат отличается тем, что песок и воздух будут двигаться по разным рукавам. В результате создастся маленькое давление, которое подойдет для выполнения кратковременных работ.

Использование газового баллона

Очень часто умельцы изготавливают самодельный пескоструй из газового баллона для очистки обширных поверхностей. Устройство является очень надёжным и долговечным. Но потребуется тщательно придерживаться инструкции, чтобы избежать неприятностей.

Чтобы сделать такую конструкцию, необходимо использовать следующие детали.

- Баллон газовый от фреона или пропана.

- Компрессор, имеющий мощность до 3 кВт, а также производительность до 500 литров в минуту.

- Краны шаровые, которые могут регулировать пропуск воздуха, а также абразивного материала.

- Кусок водопроводной стальной трубы на 2 дюйма с резьбой и заглушкой. Эта труба станет служить своеобразной воронкой, через которую будет поступать песок.

- Один тройник, который имеет резьбу ДУ15.

- Шланг резиновый длиной до 2 метров с диаметром в 14 мм.

- Шланг длиной в 5 метров, который имеет диаметр 10 мм.

- Рукав газовый пятиметровый с внутренним проходом в 10 мм.

- Зажимы и фитинги для шлангов.

- Качественное сопло.

- Фум, который будет использоваться в качестве уплотнения и ликвидации коррозии на материале.

Сопло, которое также называют инжектором, можно изготовить самостоятельно, но, как уже было сказано выше, желательно купить готовое из хорошего материала. Это очень ответственная деталь, которая будет обеспечивать необходимое давление в устройстве.

Форсунку можно купить готовую или сделать собственными руками. Чтобы самостоятельно изготовить сопло, необходимо взять металлический пруток, который имеет длину 30 мм и диаметр 10 мм.

Когда детали все подобраны, то можно переходить к непосредственной сборке аппарата.

Последовательность сборки оборудования

- Из баллонов спускаем газ и выкручиваем вентиль. В ёмкости не должно оставаться газа, поскольку, если это условие проигнорировать, то последствия могут быть очень печальными (отравление, взрыв). Чтобы тщательно очистить ёмкость от газа, необходимо вставить шланг, который подключается к компрессору, а после произвести выкачивание.

- Когда резервуар будет полностью опустошён, проделываем два отверстия. Первое надо сделать на самом дне баллона. Диаметр — 12 мм. Второе отверстие проделываем напротив, в том месте, где устанавливается кран диаметром в 2 дюйма. Такого же диаметра необходима труба на входе.

- Снизу баллона будет сток песка, именно в этом месте нужно приварить стальной тройник ДУ 15.

Сварка должна быть очень качественной, чтобы обеспечить герметичное соединение.

Сварка должна быть очень качественной, чтобы обеспечить герметичное соединение. - Чтобы конструкция была устойчивой, необходимо приварить треногу или небольшие колёсики. Если установить колёсную базу, то это значительно облегчит перемещение аппарата с места на место.

- Когда каркас будет готов, можно производить монтаж маленьких деталей. На все резьбы прикручиваются фитинги. Места соединения уплотняются при помощи фума. В таком случае конструкция будет полностью герметична.

- На открытые концы тройника устанавливаем втулки с резьбой. На один из выходов патрубка вкручиваем шланг, который имеет диаметр 14 мм, а на другой — медную трубку с диаметром в 10 мм. На патрубок медный устанавливаем армированный шланг.

- Штуцер на 14 мм присоединяем к вентилю баллона. Берём шланг диаметром в 14 мм и фиксируем его цанговым зажимом у баллона, а другой его конец крепим на хомут у тройника.

- Ищем свободный конец тройника и крепим туда рукав, который свяжет тройниковый смеситель и сопло.

- Соединяем компрессор со смесителем при помощи шланга диаметром в 10 мм.

- Когда конструкция будет полностью готова, можно подключать прибор и смело пользоваться им. Если есть необходимость усилить работу приспособления, тогда присоединяем к резервуару с песком дополнительный штуцер, а другой его конец соединяем с компрессором.

Упрощённая конструкция

Необязательно искать большой баллон, чтобы изготовить пескоструй. В домашних условиях можно соорудить мини-устройство из полиэтиленовой бутылки, которая имеет объем полтора литра.

Чтобы изготовить такой аппарат понадобятся следующие детали:

- полиэтиленовая бутылка;

- кран шаровый;

- разъем тройниковый;

- клапан от краскопульта;

- компрессор;

- сопло.

Компрессор должен подавать воздух. Этот прибор приобретается в готовом виде.

Сборка аппарата производится следующим образом.

- Вытачиваем корпус пистолета под размер сопла. Для этого нужно использовать токарный станок.

- Соединяем тройник-смеситель и корпус. Один штуцер подсоединяется к компрессору. Он будет служить для того, чтобы перемещать воздух. Другой конец тройника монтируется с соплом, чтобы всасывать воздух. К третьему отводу монтируем бутылку с абразивом.

- От пистолета к компрессору необходимо подвести сжатый воздух.

- Кран располагаем между тройником и бутылкой.

- Движение воздуха будет осуществляться благодаря рукояти от краскопульта, которая соединяется с тройником.

- Чтобы засыпать абразив, необходимо обрезать верх резервуара.

- Теперь нажимаем на курок, в результате чего происходит выброс струи песка на необходимую поверхность.

Этот прибор не такой долговечный, как предыдущая модель, а потому использовать его можно кратковременно и для маленьких деталей. Он способен продержаться примерно 20 или 30 минут. В этом варианте можно использовать керамическое сопло.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

5 простых шагов для установки временного ограждения для пескоструйной обработки » Пескоструйные камеры Покрасочные камеры Абразивные материалы и оборудование

Мы часто видим транспортные контейнеры, используемые на строительных площадках для создания временных площадок для пескоструйной обработки. Это может быть тот случай, когда у вас есть проект с небольшим количеством клапанов и других деталей, требующих пескоструйной обработки, и вы можете вывести их из эксплуатации для пескоструйной обработки и покраски.

У других людей может возникнуть ситуация, когда им требуется помещение для дробеструйной очистки всего на 1-2 дня в месяц, и они хотят сделать это в месте, скрытом от глаз и содержащем абразив и пыль, которые распространяются повсюду.

Примечание 1: Эта установка не является зоной дробеструйной обработки, которая позволяет вам перерабатывать абразив, если это ваша цель, вам будет полезно иметь подходящее помещение для дробеструйной обработки. Мы можем помочь вам с этим, но обычно это включает в себя обсуждение, чтобы удовлетворить ваши потребности.

Мы можем помочь вам с этим, но обычно это включает в себя обсуждение, чтобы удовлетворить ваши потребности.

Примечание 2: Это относится исключительно к зоне пескоструйной обработки, свяжитесь с нами, если вам нужна установка для окраски, зона покраски должна быть взрывобезопасной и требует некоторых других соображений

Есть несколько важных факторов, которые следует учитывать

1. ВЕНТИЛЯЦИЯ

Если бластер не видит, что он делает, то у вас будет очень низкое качество работы и вам часто придется переделывать работу. Это также представляет угрозу безопасности, если бластер не может видеть, что он пытается сделать.

Если из-за плохо обустроенного участка вам придется делать переделки, вы потеряете много времени и денег, просто занимаясь погрузочно-разгрузочными работами. Часто обработка материалов является одной из самых дорогостоящих частей проекта. Так что подберите правильное оборудование, и вы опередите своих конкурентов.

2. Воздушный поток

Вы хотите, чтобы воздушный поток проходил непосредственно мимо бластера и вентилировался через дверцы контейнера сзади.

Как правило, если воздуховод действительно используется, он размещается на переднем отверстии контейнера. Как и в нашем предыдущем видео внутри резервуара, если в этом воздуховоде работает всасывающий вакуум, он просто вытягивает свежий поступающий воздух. Если это вентилятор, дующий внутрь и создающий положительное давление, то, скорее всего, он раздувает вздымающиеся облака пыли, застрявшие в дальнем конце.

Чтобы эффективно улавливать пыль и свести к минимуму выход абразива наружу, мы рекомендуем вам установить перегородку, которая проходит от верхней части контейнера до 18 дюймов от пола. Поместите эту фальшстену примерно в 12 дюймах от задней части контейнера.

Вырежьте отверстие диаметром 12–20 дюймов в задней части контейнера по направлению к верху и прикрепите к нему вентиляционный канал и воздуховод.

Для создания сквозняка вы можете использовать простой черный макс или синий волшебник, который создаст хороший поток. Если это более постоянная установка или вам нужно больше удаления пыли, вы можете арендовать пылесборник для проекта.

4. Освещение

Очень важно иметь отличное освещение, так как это позволяет бластеру четко видеть, во что он стреляет. Установите 4-5 ламп вокруг верхнего края под углом к центру контейнера, это создаст много света и сведет к минимуму количество повторений

5. Предотвратите выход абразива

Мы рекомендуем вам установить несколько простых дверей, таких как куриный сарай с куриной сеткой и простым фильтровальным листом или затеняющей тканью, чтобы предотвратить выход абразива из области. Фильтрующая пленка над дверями по-прежнему будет способствовать хорошему притоку воздуха и естественному освещению помещения.

Вы можете просто полностью убрать двери и использовать вместо них эти двери.

6. Извлечение абразива

Чтобы облегчить сбор абразива, который течет вместе с воздушным потоком, большая его часть будет выпадать, когда он начнет возвращаться обратно в область задней перегородки, поэтому добавьте кусок фанеры под углом 45 градусов. , и это заставит абразив стекать обратно в зону дробеструйной обработки, что упрощает его сбор лопатой для утилизации.

, и это заставит абразив стекать обратно в зону дробеструйной обработки, что упрощает его сбор лопатой для утилизации.

Вы также можете вырезать место в боковой части контейнера и сделать небольшой навес для пескоструйной установки и места для легкой утилизации.

ПЛОХАЯ ВЕНТИЛЯЦИЯ

Обычно на входе в эти контейнеры размещают воздуховоды. Если воздуховод использует всасывание, он в основном улавливает потоки свежего воздуха, которые в противном случае могли бы попасть в контейнер. Если они дуют под положительным давлением, они, как правило, создают вздымающиеся облака пыли, которые не могут покинуть заднюю стенку и, таким образом, расширяются, ограничивая видимость бластера. Для любого процесса (положительного или отрицательного давления) это крайне неэффективная установка.

ПРАВИЛЬНО ОСУЩЕСТВЛЕННАЯ ВЕНТИЛЯЦИЯ

Присоединение воздуховода к задней части контейнера и использование отрицательного давления (вакуумная экстракция) является наилучшей установкой для этого конкретного сценария.

Опять же, эти рекомендации являются общими обходными путями, дающими вам общее представление о том, как избавиться от пыли в контейнере с одним входом. Тем не менее, мы настоятельно рекомендуем обратиться к опытному специалисту, который поможет в вашей конкретной ситуации.

Если у вас есть какие-либо сомнения или вопросы относительно предстоящего проекта покраски, позвоните в нашу сервисную службу. Мы всегда здесь, чтобы помочь!

Обращайтесь в BlastOne со своими вопросами!

К сожалению, многие подрядчики считают вентиляцию просто затратами на соблюдение требований, тогда как на самом деле ВЕНТИЛЯЦИЯ ОПЛАЧИВАЕТ СЕБЯ ЧЕРЕЗ БОЛЕЕ БЕЗОПАСНУЮ И ПРОИЗВОДИТЕЛЬНУЮ СРЕДУ. Мы предлагаем эти принципы и рекомендации, чтобы помочь в охране здоровья, безопасности и производительности вашей рабочей силы.

4 ПРИНЦИПА:

- Хорошая вентиляция помогает поддерживать качество воздуха в зоне дыхания оператора на уровне, позволяющем респиратору оператора эффективно справляться с любыми оставшимися атмосферными загрязнителями.

- Хорошая вентиляция помогает поддерживать хорошую видимость за счет удаления пыли и освещения рабочей зоны.

- Хорошая вентиляция обеспечивает приток свежего воздуха для разбавления любых загрязняющих веществ в рабочей зоне, предотвращая их взрывоопасность. Всегда используйте газоанализаторы.

- Хорошая вентиляция также защищает от вредной пыли или примесей свинца, выбрасываемых из корпуса для пескоструйной обработки и загрязняющих окружающую среду.

3 ПРАВИЛА, которым необходимо следовать при проектировании системы вентиляции:

- Воздух должен поступать вверх, а вытягиваться вниз. Причина этого двояка:

- Во-первых, пары растворителей и пыль тяжелее воздуха. Извлечение от высокого до низкого использует гравитацию , для помощи в их удалении и .

- Это помогает ограничить воздействие этих загрязняющих веществ в зоне дыхания операторов. Вентиляция вверх естественным образом поднимает загрязняющие вещества и увеличивает вероятность компрометации оборудования СИЗ и/или зрения операторов.

- Система должна обеспечивать правильный поток воздуха для достижения правильного количества воздухообменов (ИЗМЕРЯЕТСЯ В ЧАСОВЫХ ИЗМЕНЕНИЯХ ИЛИ СКОРОСТИ ВОЗДУХА В РАБОЧЕЙ ЗОНЕ) — и это зависит от следующих трех факторов:

- Тип сбрасываемых загрязняющих веществ

- Вид работы

- Размер пространства

- Опасная пыль или пары должны быть надлежащим образом собраны или безопасно удалены, чтобы соответствовать экологическим нормам или нормам OSHA.

- Если рабочая зона герметизирована, площадь поперечного сечения должна быть как можно меньше.

Рекомендации по проектированию локализации и вентиляции

СКАЧАТЬ БЕСПЛАТНО!

Загрузить отчет

Является ли пескоструйная обработка лучшим методом декорирования стекла и керамики? – Хлеб и барсук

Вы задавались вопросом, как выгравировать стекло или керамику, чтобы сделать уникальные подарки из дома? Возможно, вы задумывались о том, какие персонализированные подарки купить на свадьбу или праздник, которые будут красиво смотреться, а также выдерживать повседневное использование. Я занимаюсь травлением стекла с 2005 года и перепробовал множество методов. Позвольте мне дать вам краткое изложение ваших вариантов, чтобы вы могли принять лучшее решение для вашей ситуации.

Я занимаюсь травлением стекла с 2005 года и перепробовал множество методов. Позвольте мне дать вам краткое изложение ваших вариантов, чтобы вы могли принять лучшее решение для вашей ситуации.