Листогибы по металлу своими руками: Инструкция +Видео и Фото

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Все это может сделать особый гибочный станок, иными словами листогиб, своими руками сделать который не состав труда. Об этом и поговорим.

Содержание:

- 1 Разновидности

- 1.1 Простые (ручные)

- 1.2 Листогиб из тавров

- 1.3 Листогиб из уголка с прижимной планкой

- 1.4 Вальцы для листового металла

- 2 Итоги

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

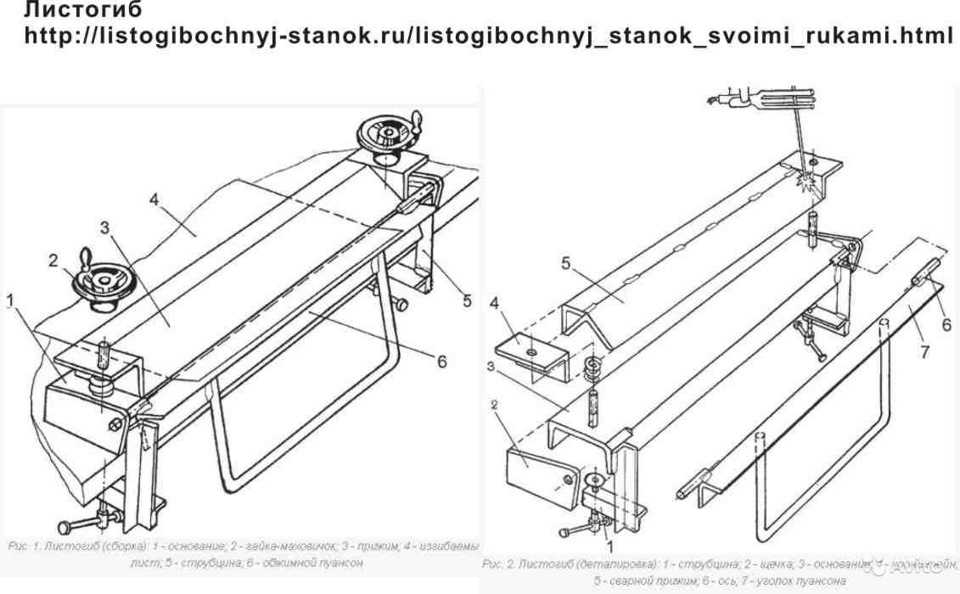

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

- Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите. - Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Данный вариант будет самым мощным – вы сможете сгибать длинные заготовки и листы большой толщины. Хотя такие масштабы не всегда востребованы, но всегда можно уменьшить. В видео есть конструкция аналогичного типа, но чуть меньше и с другим креплением планки прижима. К слову, можно установить на винт пружину и тогда будет проще поднимать планку. Конструкция интересна тем, на ней можно проводить отбортовку, а стандартные устройства такого не могут.

Листогиб из уголка с прижимной планкой

Данная модель выполнена из уголка с толстыми стенками, станина сделана в виде обычного строительного козла, который сварен из аналогичного уголка. Ручка взята с багажной тележки, а конструкция винтов по-своему интересна – они длинные, ручка вынута в виде буквы «Г». Ее удобно открутить и прикрутить на месте.

Такой станок листогиб своими руками сделать несложно, но учтите некоторые особенности:

- Уголки находятся не полочками друг к другу, а имеют направление в одну сторону. Из-за этого крепление петли бывает не самым удобным.

- На изгибе дальнего уголка приварите с двух сторон маленькие пластинки-упоры для планки.

- На той же планке приварите гайку от винта (на обеих сторонах).

Теперь можно перейти непосредственно к прижимной планке. Ее тоже можно сделать из уголка, но укладывать следует на станок изгибом кверху. Для того чтобы планка не перегибалась при работе, наваривают усиление – металлические перемычки. С двух концов планки приварите маленькие металлические площадки, в которых сделаны отверстия для болтов. И еще один момент – та грань, которая повернута к месту сгиба, требуется для получения острых углов на сгибе.

Прижимную планку нужно установить на станок, а в место установки подложить пружины. Ручку установите на место. Если она не прижмет планку, благодаря силе упругости пружинки будет приподнятой над поверхностью. В этом положении под нее заправьте заготовку, выставьте и прижмите. Такой листогиб будет неплохим вариантом для использования в домашних условиях. У вас не получится гнуть толстый металл, то оцинковку и жесть без труда.

Вальцы для листового металла

Данный тип листогиба может быть с тремя приводами:

- Гидравлический.

- Ручной.

- Электрический.

Вальцы своими руками для листового металла делают с ручным или электрическим приводов. В ручном должно быть 3 вала, а в электрическом может быть и 3-4, но по стандарту тоже всего лишь три. Для такого станка требуется хорошая основа, в качестве который может быть использована станина или верстак. В качестве основы конструкции выступают валки, которые должны быть одинакового размера. Два нижних должны стоять стационарно, а верхний подвижно. Благодаря изменению расстояния между верхними и нижними вальцами можно изменять радиус кривизны.

Итоги

Станок приводится в движение при помощи ручки, которая должна быть приделана к одному из валов, а после крутящий момент будет передан на остальные катки через звездочки. Их следует подобрать таким образом, чтобы скорость вращения получилась одинаковой. Если на оборудовании планируется изготовление труб, верхний каток должен быть с одной стороны съемным и иметь систему быстрого фиксирования. После сворачивания листа в трубу вы не сможете вытащить его по-другому.

После сворачивания листа в трубу вы не сможете вытащить его по-другому.

Листогиб своими руками: конструкции, чертежи, описания

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Содержание статьи

- 1 Виды листогибов

- 2 Простые ручные

- 2.1 Мощный листогиб из тавров

- 2.2 Из уголка с прижимной планкой другого типа

- 3 Вальцы для листового металла или вальцовый листогиб

Виды листогибов

Есть три вида листогибочных станков:

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

- Чертеж гибочного станка для листового металла

- Листогиб — проекция сбоку

- Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки.

Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

Такие укосины

- К укосинам приварить гайку болта.

Привариваем гайку

- Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить. Центруем, привариваем

- Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку.

После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

Остались мелочи

- К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.

К шляпке болта приварить отрезки арматуры

- К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Самодельный листогиб в процессе работы

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовленияВ данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону.

Из-за этого крепление петли получается не самым удобным, но сделать можно.

Из-за этого крепление петли получается не самым удобным, но сделать можно.

Особенности

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается такПрижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

В таком положении под нее заправляют заготовку, выставляют, прижимают.

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Самодельный станок листогиб своими руками

Содержание статьи:

- Виды листогибов

- Ручные листогибы

- Гидравлические листогибы

- Пневматические листогибы

- Электромагнитный листогиб

- Самодельный деревянный листогиб

С помощью листогибочного инструмента производятся разнообразные строительные элементы из металлического листа. Конструкция листогибов достаточно проста, хотя существует множество их видов. Применение самодельного станка значительно ускоряет работу кровельщиков и жестянщиков.

Применение самодельного станка значительно ускоряет работу кровельщиков и жестянщиков.

Виды листогибов

комбинированный листогиб

По виду тяги листогибочные станки делятся на:

- ручные;

- механические;

- гидравлические;

- пневматические;

- электромагнитные.

Кроме этого, существуют и другие различия:

- метод воздействия на металл: прямое (пресс гибочный) либо устройство с поворотной балкой;

- толщина обрабатываемого листа;

- возможность создавать различные формы из металлического листа.

Ручные листогибы

Ручные устройства удобны тем, что работают в «полевых условиях». Самодельный или заводской аппарат можно эксплуатировать прямо на улице, он не требует расходных и доборных материалов. Ручные механизмы подходят для изготовления своими руками небольших партий изделий: уголков, откосов, ендов, отливов, коньков из металла толщиной не более 0,7 мм. Основные преимущества ручных листогибов — малый вес, небольшие размеры, приемлемая цена и достаточная производительность.

Устройство равномерно прижимает лист по всей длине, обеспечивая эстетичный вид детали. С ручным самодельным механизмом справится один человек, так как лист удерживается прижимными пружинами. Чтобы точно выставить угол загиба предусмотрен угломер.

При выборе ручного листогиба следует обращать внимание на устойчивость и размер рабочего стола. Некоторые модели снабжены специальными удерживающими трапами, не позволяющими станку опрокидываться.

Практически все ручные механизмы оборудованы отрезной машиной. Некоторые дополнительной поворотной балкой, с помощью которой формируются ребра жесткости.

Гидравлические листогибы

Это стационарное оборудование, которое в отличие от самодельного, можно эксплуатировать только в помещениях. Они справятся с листами металла большой толщины (до 3 мм), не теряя производительности. На гидравлических станках изготавливают элементы каркасов домов (стоечные профили, швеллеры, уголки), детали автомобилей и механизмов.

Аппарат комплектуется гидростанцией, он изгибает лист до угла 105 градусов, создавая усилие до 20 тонн. Гидравлические устройства экономичны, тихо работают и очень просто управляются.

Выгоднее всего использовать гидравлические листогибы для производства крупных и средних серий однотипных изделий, в том числе очень точных и качественных.

Пневматические листогибы

пневматический листогиб

Пресс прямого действия для создания изделий из металлических листов, в том числе окрашенных или оцинкованных. В качестве сырья можно применять алюминиевые, медные или стальные листы. Пневматические листогибы используются в машиностроительной, приборостроительной, авиационной, строительной промышленностях.

Пневматический станок сгибает лист толщиной не более 1,2 миллиметра до угла 90 градусов с рабочим давлением до 0,5 мегапаскалей. Для эксплуатации оборудования необходим компрессор, а запускать его можно только в условиях помещения.<

По сравнению с гидравлическими, пневматические прессы более компактны, меньше весят. Они работают быстро и безотказно, поэтому очень хороши для изготовления своими руками мелких серий изделий из тонкого металла (элементы отделки углов, коньки, уголки, отливы, швеллера).

Они работают быстро и безотказно, поэтому очень хороши для изготовления своими руками мелких серий изделий из тонкого металла (элементы отделки углов, коньки, уголки, отливы, швеллера).

Принцип действия. Устройство листогиба основывается на прямом воздействии на металл. По чертежу на лист наносится разметка и очередность выполнения изгибов. Материал размещают между пуансоном и матрицей, оператор нажимает на педаль и пуансон опускается и сгибает лист.

Рабочий механизм станка двигается за счет пневмоцилиндров со сжатым воздухом. В отличие от гидравлических и ручных прессов у пневматического нет поворотной и прижимной балки.

Главные характеристики пневмопрессов:

- максимальная толщина листа;

- максимальная длина детали;

- наименьшая загибаемая кромка;

- способность работы с широким материалом (глубина подачи и размещение упоров).

Электромагнитный листогиб

Электромагнитный способ прижима дает возможность изготавливать своими руками изделия сложных конфигураций: узкие желоба, высокие ящики, замкнутые контуры, выполнять изгибы по радиусу, воздуховоды прямоугольного сечения.

Глубина подачи детали не ограничивается, изделия выполняются с высокой точностью. Станок работает с металлом толщиной до 1,2 миллиметра, изгибая его на угол до 180 градусов. Стоимость электромагнитного оборудования значительно ниже, чем пневматического.

В зависимости от ширины прижимной балки можно своими руками изготавливать короба различной глубины. Пневматическое устройство удобно для производства шкафов и ящиков. Специальные конструкции прижимных балок ускоряют и облегчают процесс. Работать можно на улице или непосредственно на строительной площадке, так как размеры и вес станка невелики.

Самодельный деревянный листогиб

деревянный листогиб

Приведенная самодельная конструкция очень проста, но функциональна. С ее помощью можно своими руками аккуратно и быстро сгибать листы из нетолстой стали или алюминия.

Самодельные рабочие плоскости следует выполнять из древесины твердых пород. Если найти дубовую доску не удалось, можно взять сосновую и укрепить ее алюминиевыми уголками, рейками. Полосы размещаются по продольным краям. Петли необходимо будет укрепить шайбами, которые позволят выдержать уровень досок.

Полосы размещаются по продольным краям. Петли необходимо будет укрепить шайбами, которые позволят выдержать уровень досок.

вид сбоку

При изготовлении листогиба своими руками желательно использовать барашковые гайки.

Чтобы четко выдержать изгиб на 90 градусов, стопор для рабочей поверхности нужно установить с наклоном 5 градусов, в противном случае угол изгиба выдержан не будет. Если лист гнется неровно, предварительно место сгиба своими руками размечается пазом.

Более мощная самодельная конструкция в видеоролике:

Как сделать листогиб своими руками, самодельный листогибочный станок для листового металла

Чтобы самостоятельно изготовить отливы для фундамента, коньки на баню и другие изделия из жести, нужен настольный или ручной листогибочный станок, потому что сгибать листовой металл вручную — долго и муторно.

Причем если в домашних условиях вы планируете профессионально заниматься гибкой тонколистового металла (например, изготавливать различные конструктивные элементы из жести на заказ), лучше приобрести заводское оборудование. Возможно, даже с гидравлическим приводом.

Во всех других случаях вполне можно обойтись листогибом самодельным, изготовленным из «народных» материалов — металлического уголка или швеллера.

Если нужно выполнить какие-то разовые работы, то вполне достаточно будет самого простого приспособления, которое можно своими руками сделать из подручных материалов — без сварки, уголков и петель.

Читайте также: Используем сломанную дрель для изготовления станкаКакую именно конструкцию самодельного листогиба взять за основу — напрямую будет зависеть от ваших потребностей и возможностей.

В этой статье расскажем, как сделать листогиб своими руками — рассмотрим разные варианты конструкции на все случаи жизни.

Некоторые варианты самодельного листогибочного станка немного замороченные, другие — наоборот, просты в изготовлении. Но в любом случае сделать их под силу каждому.

Содержимое

- 1 Простейший листогиб своими руками — из бревна и пары досок

- 1.1 Видео

- 2 Простой станок из уголка — для гибки листового металла

- 2.1 Основные этапы работ

- 2.2 Видео

- 3 Настольный листогиб из обычного строительного уголка

- 3.1 Видео

- 4 Самодельный листогиб из швеллера и уголка

- 4.1 Видео

- 5 Как сделать сегментный листогиб

- 5.1 Видео

- 6 Большой листогиб улучшенной конструкции

- 6.1 Видео

- 7 Инструмент для гибки листового металла

- 7.1 Основные этапы работ

- 7.2 Сборка приспособления

- 7.3 Видео

- 8 Как изготовить простой и удобный роликовый листогиб

- 8.1 Видео

- 9 Простое приспособление для гибки листового металла

- 9.

1 Основные этапы работ

1 Основные этапы работ - 9.2 Видео

- 9.

- 10 Листогиб своими руками несколько идей

- 11 Самодельный инструмент для гибки тонколистового металла

- 11.1 Что представляет собой самоделка: основные элементы конструкции

- 11.2 Пошаговый процесс изготовления роликового листогиба

- 11.3 Видео

- 12 Ручной роликовый листогиб из подшипников

- 12.1 Процесс изготовления роликового листогиба

- 12.2 Видео

- 13 Мини роликовый листогиб из профтрубы и подшипников

- 13.1 Основные этапы работ

- 13.2 Видео

- 14 Ручка-рычаг для гибки листового металла

- 14.1 Основные этапы работ

- 14.2 Видео

- 15 Как из обычных плоскогубцев сделать ручной листогиб

- 15.1 Делаем практичный ручной листогиб своими руками

- 15.2 Видео

- 16 Мини гибочный станок для заготовок из листового металла

- 16.1 Как сделать простой листогиб своими руками

- 16.2 Видео: самодельный ручной листогиб

Простейший листогиб своими руками — из бревна и пары досок

Чтобы согнуть отливы для защиты верхней части фундамента, предлагаем воспользоваться очень простым приспособлением, которое можно изготовить буквально за полчаса.

Идея самоделки принадлежит автору YouTube канала doRABOTKA.

Для изготовления самодельного листогиба своими руками потребуется бревно подходящей длины, пара досок и какой-нибудь увесистый прижим.

В качестве прижимной части самоделки можно использовать толстую длинную доску или кусок деревянного бруска.

Читайте также: Гибочный станок для прокатки металла (профильных труб)Обратите внимание: две перпендикулярных стороны опорного бревна должны быть максимально ровными, чтобы был выдержан угол в 90 градусов. Благодаря этому будет достигаться правильная форма отлива.

К нижней части бревна (по краям) крепятся две доски — они обеспечат устойчивость основания во время гибки металла.

К боковой ровной стороне опорного бревна с помощью длинных саморезов крепится длинная доска. Ее прижимная сторона должна быть максимально ровной.

Ее прижимная сторона должна быть максимально ровной.

Шурупы закручиваем не до упора, чтобы между доской и опорным бревном была небольшая щель — в дальнейшем в этот технологический зазор будет вставляться листовая сталь.

Дополнительно надо будет подготовить прижимную часть конструкции (из доски или деревянного бруска).

Читайте также: 4 варианта самодельной быстрозажимной струбцины, которые пригодятся каждому мастеруПринцип работы самодельного станка для гибки листового металла довольно прост.

Подготовленный кусок жести вставляем на нужную глубину в зазор между опорным бревном и доской. Далее саморезами притягиваем доску к бревну, и зажимаем таким образом металлический лист.

Перед тем, как закрутить саморезы, обязательно проверяем, чтобы линия разметки на листе сходилась по всей длине.

Далее берем прижимную доску (по длине она должна быть не меньше, чем длина листового металла), и выполняем загибание заготовки под углом 90 градусов. Дорабатываем место сгиба с помощью деревянной киянки.

Дорабатываем место сгиба с помощью деревянной киянки.

Видео

Подробно о том, как изготовить самодельный листогиб своими руками, можно посмотреть в авторском видеоролике.

Простейший «Листогиб» из бревна для изготовления отливов из оцинковки. doRABOTKAИз достоинств данной конструкции стоит отметить простоту сборки и дешевизну (автор использует б/у материалы, найденные на участке). После изготовления нужного количества отливов конструкцию можно разобрать, а материалы использовать для других целей.

Простой станок из уголка — для гибки листового металла

Для сгибания тонкого листового металла в домашних условиях можно использовать самодельный листогибочный станок. Чтобы его изготовить, нам потребуется обрезки металлолома, которые можно найти в любой мастерской.

В частности, мы будем использовать:

- строительный металлический уголок;

- круглую трубу;

- кусочки металла.

Также для крепления элементов конструкции нам понадобится крепеж в виде болтов, шайб и гаек.

Советуем прочитать статью: как сделать универсальный шлифовальный станок для мастерской.

Основные этапы работ

Первым делом необходимо будет изготовить основание и обжимной пуансон. Для этого отрезаем два одинаковых по длине отрезка металлического уголка. По краям заготовок вырезаем пазы под петли.

Далее прикладываем петли к уголкам, выставляем их в нужном положении, и привариваем.

В результате у нас получилось основание листогибочного станка и подвижная часть — обжимной пуансон, который будет сгибать листовой металл.

Далее необходимо будет изготовить прижимную планку. Для этого тоже понадобится металлический уголок.

Отрезаем заготовку нужной длины, сверлим по краям два отверстия. Предварительно в местах сверления отверстий необходимо будет сделать ровную площадку, обработав ребро уголка на шлифовальном или заточном станке.

Прижимную планку нужно будет прикрепить к основанию с помощью болтов и гаек.

В основании сверлим два отверстия, вставляем болты, на которые надеваем прижимную планку. Сверху надеваем две втулки из круглой трубы, и затем фиксируем прижим гайками.

Мастер использует обычные шестигранные гайки, но для удобства лучше использовать барашковые гайки.

На последнем этапе останется только изготовить ручку для обжимного пуансона.

Её можно сделать изогнутой (например, из круглой трубы) или прямой — из квадратной профильной трубы.

Все сварные швы зачищаем болгаркой и приступаем к покраске нашей самодельной конструкции. Гибочный станок готов, можно крепить его к поверхности рабочего стола.

Для крепления к основанию станка приварены кусочки металла («ушки») с отверстиями для болтов.

Видео

Подробно о том, как изготовить гибочный станок для гибки листового металла, вы можете посмотреть на видео ниже. Спасибо за внимание.

Jak zrobić giętarkę do blachyНастольный листогиб из обычного строительного уголка

Самый популярный и часто используемый материал для изготовления листогибочного станка своими руками — это металлический уголок.

Рассмотрим вариант листогиба, предложенный автором YouTube канала Men’s Craft.

Конструкция состоит из основания, обжимного пуансона с ручками и прижимной части.

Для изготовления основания потребуется доска и уголок. Подготавливаем заготовки нужного размера. Сверлим в уголке отверстия, делаем зенковку и прикручиваем его к доске на саморезы.

Далее изготавливаем обжимной пуансон. Отрезаем кусок уголка подходящей длины.

По краям с помощью болгарки делаем вырезы. Привариваем к пуансону две ручки-рычага из профильной трубы.

После этого с помощью болтов с гайками крепим по краям пуансона петли. Затем прикручиваем пуансон к деревянному основанию.

На последнем этапе изготавливаем прижимную часть конструкции. Отрезаем кусок уголка требуемой длины. По краям делаем вырезы. Потом сверлим два отверстия.

В деревянном основании сверлим два отверстие, чтобы установить крепежные болты. Далее устанавливаем прижим, и фиксируем его с помощью барашковых гаек.

Видео

Подробно о том, как из металлических уголков сделать листогиб своими руками, можно посмотреть на видео.

Cool idea from a metal corner! It couldn’t be easier!Самодельная конструкция получилась довольно простая, но в то же время удобная в использовании.

Причем при изготовлении гибочного станка своими руками можно совсем обойтись без сварки — ручки к обжимному пуансону можно закрепить с помощью болтов.

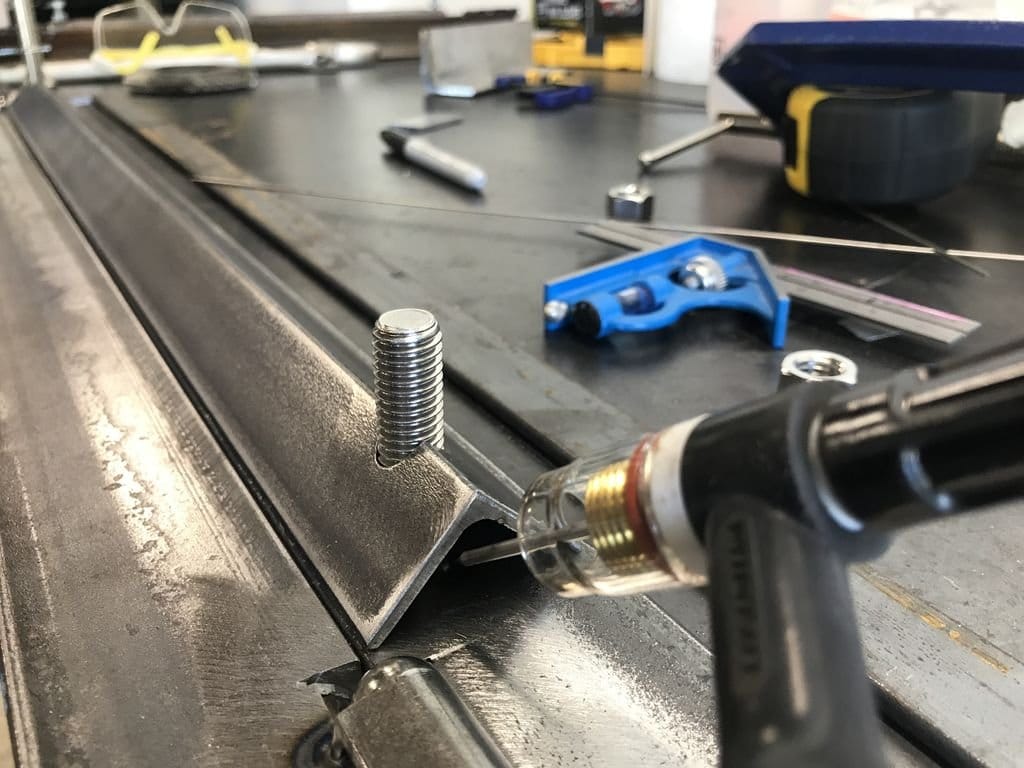

Самодельный листогиб из швеллера и уголка

Рассмотрим еще один способ, как сделать для домашней мастерской листогиб своими руками простой конструкции.

В данном случае за основу также используется строительный уголок, но основанием служит подходящего размера кусок швеллера. Этой идеей поделился автор Samodelki Vitmana.

Вначале надо изготовить прижим для листового металла, который будет крепиться с помощью болтов и барашковых гаек в верхней части конструкции гибочного приспособления.

Отрезаем два куска уголка одинакового размера. Вырезаем в них часть полки под углом 45 градусов, и сверлим отверстия.

Вырезаем в них часть полки под углом 45 градусов, и сверлим отверстия.

Отрезаем еще одну заготовку из строительного уголка, привариваем к ней две изготовленных детали. Прижим готов.

Далее приступаем к изготовлению обжимного пуансона. Для этого отрезаем кусок уголка, делаем вырезы по краям, и дополнительно прорезаем пазы для петель. Из профильной трубы свариваем квадратную рамку, которая будет выступать в качестве ручки.

Привариваем ручку-рычаг к обжимному пуансону. Потом зачищаем сварные швы зачистным или лепестковым кругом.

Отрезаем кусок швеллера, который будет выступать в качестве основания листогиба. По краям вырезаем пазы под петли.

Привариваем петли к пуансону и основанию, после чего соединяем обе части конструкции вместе.

В швеллере нужно просверлить два отверстия. Вставляем в них длинные болты, и обвариваем. На болты надеваем пружины.

После этого устанавливаем прижимную часть конструкции, и фиксируем ее при помощи барашковых гаек. При желании самоделку можно покрасить.

При желании самоделку можно покрасить.

Видео

Подробную инструкцию, как сделать листогиб своими руками из уголка и швеллера с пошаговыми этапами работ, вы можете посмотреть в видеоролике на нашем сайте.

Из швелера и уголка простое и полезное приспособление. Листогиб своими руками.Работать с этим приспособлением очень просто — основание зажимаем в слесарных тисках. Можно приварить к швеллеру уголки, чтобы фиксировать листогиб к поверхности стола с помощью болтов.

Далее вставляем между прижимной частью и основанием лист жести, фиксируем прижим. С помощью обжимного пуансона делаем загиб заготовки.

Как сделать сегментный листогиб

Если вам нужно не только сгибать листовой металл под углом (например, при изготовлении простых изделий — отливов и коньков), но также изготавливать детали коробчатой формы, мы советуем использовать сегментный листогибочный станок.

Идея самоделки принадлежит автору YouTube канала HD karya.

Сначала необходимо изготовить основание с обжимным пуансоном. Для этого отрезаем два строительных уголка, делаем по краям вырезы под петли, после чего соединяем обе части с помощью петель.

Для этого отрезаем два строительных уголка, делаем по краям вырезы под петли, после чего соединяем обе части с помощью петель.

Из толстых металлических пластин автор изготавливает две одинаковых стойки, к которым крепятся Г-образные кронштейны. К стойкам крепятся основание с обжимным пуансоном.

На последнем этапе изготавливается матрица со съемными сегментами из толстого металла. Крепим ее к опорным стойкам. К обжимному пуансону привариваем две ручки.

Видео

Подробно о том, как своими руками сделать сегментный листогибочный станок для гнутья коробок из листового металл и других деталей, можно посмотреть в авторском видеоролике.

PROFESIONAL tools..buat sendiri alat bending/tekuk plat manual/gren light 3d 12 lineНа первый взгляд, конструкция кажется очень сложной, но если посмотреть видео, то все станет понятно — разобраться можно. Автор постарался подробно снять все основные этапы сборки.

Большой листогиб улучшенной конструкции

Данный вариант станка не особо отличается от предыдущих приспособлений, за исключением разве что дополнительного усиления прижимной части.

Конструкция самодельного листогиба стандартная, состоит из:

- основания;

- обжимного пуансона;

- прижимной части.

Из двух уголков изготавливаются основание и обжимной пуансон. Между собой эти детали соединяются с помощью петель.

Потом из уголка надо будет сделать прижимную часть листогиба. По краям сверлим отверстия, вставляем в них направляющие втулки, и обвариваем.

К обжимному пуансону привариваем два отрезка профиля — для крепления ручек.

По краям основания привариваются длинные болты, на которые будет надеваться прижим. Дополнительно надо приварить к основанию металлические пластины с отверстиями, с помощью которых листогиб можно будет прикрепить к верстаку.

На последнем этапе останется только приварить к прижимной части усиления из металлической полосы, и изготовить из профильной трубы П-образную ручку.

Видео

Подробно о том, как сделать листогиб своими руками, вы можете увидеть в авторском видеоролике ниже. Эта идея принадлежит автору YouTube канала Phil Vandelay.

Эта идея принадлежит автору YouTube канала Phil Vandelay.

Инструмент для гибки листового металла

Правильно назвать его роликовый листогиб, потому что сгибание металла происходит за счет роликов — в данном случае это подшипники.

Необходимые материалы:

- металлическая полоса;

- 6 подшипников;

- два болта;

- два винта.

Обратите внимание: с помощью регулировочных винтов можно менять расстояние от края листа до линии сгиба.

Своим личным опытом изготовления инструмента поделился с нами автор YouTube канала Mistry MakeTool.

Основные этапы работСначала необходимо будет отрезать болгаркой кусок металлической полосы. Острые углы надо обточить на шлифовальном станке (закруглить).

После этого высверливаем в заготовке два отверстия под болты, на которые будут надеваться подшипники. В отверстиях нарезаем резьбу метчиком.

Дополнительно высверливаем еще пару отверстий под регулировочные винты.

Далее берем два болта подходящей длины и обрезаем у них часть головки. Оставляем только тонкий диск. Обтачиваем его, чтобы сделать круглым.

Сборка приспособленияПосле покраски болтов и металлической полосы можно приступать к сборке.

Надеваем на болты по три подшипника и вкручиваем их в отверстия в полосе. Фиксируем с помощью гаек с обратной стороны, как показано на фото.

В самом конце останется только вкрутить в свободные отверстия между роликами два регулировочных винта.

ВидеоПодробно о том, как изготовить простой инструмент для гибки листового металла, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Как изготовить простой и удобный роликовый листогиб

Для работы с небольшими заготовками из листового металла нет необходимости приобретать настольный станок. В данном случае можно использовать приспособление попроще.

Рассказываем, как изготовить ручной листогиб своими руками, который отлично подойдет для работы с небольшими кусками жести.

Причем с помощью самодельного роликового листогиба можно сгибать тонкий листовой металл не только оцинкованный, но также из нержавейки.

Идея самоделки принадлежит автору YouTube канала Kwando Technic.

Необходимые материалы:

- стальная круглая труба;

- металлический уголок;

- стальной круглый пруток;

- подшипники;

- крепеж — болты с гайками.

Приступаем к изготовлению загибочного инструмента. Первым делом отрезаем кусок стальной круглой трубы длиной 10 см, и сверлим в нем два отверстия. Вставляем в них два круглых прутка, и обвариваем.

Далее необходимо будет отрезать два уголка длиной по 15 см. Свариваем их вместе, чтобы получился швеллер. Делаем разметку, и сверлим в заготовке шесть отверстий.

На следующем этапе с помощью болтов и гаек крепим к швеллеру четыре подшипника.

К центральным отверстиям необходимо приварить пару направляющих втулок из круглой трубы. В одной из них сверлим отверстие, и привариваем гайку, в которую будет вкручиваться болт-барашек.

В направляющие втулки вставляем деталь, изготовленную из круглой трубы и двух стальных прутков. На прутки напрессовываем подшипники.

Принцип работы мини листогиба по металлу очень прост. Лист жести крепим к рабочему столу с помощью струбцин. Выдвигаем подвижную часть приспособления на требуемую длину, и фиксируем ее барашковым болтом.

После этого проводим самодельный гибочник вперед-назад вдоль листа металла, формируя угловой изгиб.

Это одна из самых простых конструкцию роликового листогиба. С помощью этого приспособления можно согнуть отлив или конек на крышу. Идеально подойдет для работы в домашней мастерской.

Видео

Пошаговую инструкцию о том как сделать листогиб своими руками, можно посмотреть в видеоролике на нашем сайте.

Простое приспособление для гибки листового металла

Для гибки листового металла можно использовать самодельное приспособление, которое представляет собой ручной роликовый листогиб. Идея данной самоделки принадлежит автору YouTube канала Mr SunY.

Для изготовления мини листогиба нам потребуются:

- профильная труба;

- обычные болты;

- барашковый болт;

- пружина;

- гайки шестигранные;

- подшипники.

Понятное дело, что выполнять гибку листового металла с помощью настольного листогибочного станка намного быстрее и удобнее. Да и результат получается более качественным.

Однако ручной роликовый листогиб также имеет право на существование. Причем не только в гараже и домашней мастерской.

Например, его можно использовать для гибки металла по месту (на крыше — при изготовлении козырьков или на даче, когда нужно сделать отливы на окна).

Основные этапы работ

От квадратной профильной трубы отрезаем две заготовки длиной по 14 см. Если вам нужны другие размеры, вы можете подкорректировать их.

Вставляем в заготовки шестигранные гайки (с одной из сторон профильной трубы) и обвариваем их.

На противоположной стороне заготовок, но уже с наружной стороны, привариваем еще две гайки, и соединяем заготовки с помощью болта. В результате получилось своего рода шарнирное соединение.

К одной из профильных труб привариваем металлическую пластины и высверливаем в ней отверстия. Также надо просверлить два соосных отверстия и нарезать в них резьбу под барашковый болт.

На последнем этапе останется только покрасить самодельное приспособление и установить ролики, собранные из подшипников.

Между двумя частями самоделки устанавливаем пружину и затем вкручиваем в отверстия с резьбой барашковый болт.

Видео

Подробнее о том, как изготовить ручной роликовый листогиб для гибки тонколистового металла, вы можете посмотреть в авторском видеоролике ниже.

Листогиб своими руками несколько идей

Изготовить листогиб можно из различных материалов, например, для тонкого железа можно использовать фанеру или деревянные бруски. Деревянный станочек прослужит не так долго, как металлический, зато он прост в изготовлении и окупит на 100% своё создание. Ниже в галерее представлены различные идеи, которые могут вас направить в нужном направлении.

Самодельный инструмент для гибки тонколистового металла

В сегодняшней статье расскажем, как изготовить своими руками самодельный инструмент, который предназначен для сгибания заготовок из листового металла толщиной до 1 мм.

Данная самоделка удобна тем, что с ее помощью можно сгибать большие заготовки как по ширине, так по длине.

Поэтому самодельный роликовый трубогиб при работе с цельными металлическими листами толщиной до 1 мм предпочтительнее, чем листогибочные станки, которые имеют ограничение по ширине обрабатываемого листа.

Необходимые материалы:

- профильная труба;

- подшипники;

- стальной кругляк;

- резьбовая шпилька;

- болты с гайками.

Возможно, вам также интересно будет прочитать статью на тему: как изготовить плиткорез для керамической плитки своими руками.

Что представляет собой самоделка: основные элементы конструкции

Роликовый листогиб — довольно простая конструкция, которая представляет собой корпус, на одной из сторон которого закреплены подшипники: прижимные и направляющие.

Пара центральных прижимных подшипников «посажена» на круглые стальные прутки, которые являются подвижными, — чтобы можно было выставлять необходимое расстояние от края металлического листа до места сгиба.

Пошаговый процесс изготовления роликового листогиба

Первым делом необходимо отрезать кусок прямоугольной профильной трубы, которая будет выступать в качестве корпуса самоделки.

На одной из сторон профильной трубы делаем разметку, и сверлим отверстие сверлом маленького диаметра.

На следующем этапе рассверливаем все отверстия до требуемого диаметра — центральные отверстия мастер высверлил с помощью коронки по металлу.

Далее необходимо отрезать два кусочка квадратной профтрубы. Фиксируем их между собой с помощью сварки (на прихватки). Привариваем к корпусу.

В приваренных профильных трубах нужно будет просверлить два отверстия для установки стальных кругляков, на которые в дальнейшем будут надеваться прижимные подшипники.

Круглые прутки привариваем к крайней заготовке из квадратной профтрубы заподлицо. Потом разрезаем при помощи болгарки две заготовки, как показано на фото ниже.

К торцу профиля, который приварен к корпусу самоделки, приваривается гайка с прессшайбой. Вкручиваем в нее барашковый болт для фиксации подвижной части конструкции.

По торцам корпуса необходимо вырезать пазы, в которые будут устанавливаться дополнительные направляющие подшипники.

На последнем этапе, используя подшипники, болты, гайки и два отрезка резьбовой шпильки, останется только собрать все воедино.

Видео

Подробно о том, как сделать роликовый листогиб своими руками, можно посмотреть на видео ниже. Этой идеей поделился автор YouTube канала Oficina Garagem.

Como Fazer uma Dobradeira Pra Calha Portátil — Passo a PassoРучной роликовый листогиб из подшипников

Если вам приходится выполнять технологические операции по гибке листового материала в домашних условиях, то надежный помощник в виде ручного роликового листогиба из подшипников определенно не помешает.

При помощи этого самодельного инструмента можно сгибать листовой металл под разными углами.

Таким образом, не придется покупать дорогой станок по металлопрокату или обращаться за помощью к жестянщикам, чтобы нагнуть козырьки, отливы, коробы и другие изделия.

Также роликовый листогиб из подшипников отличается практичностью в использовании, поскольку гнуть листы металла можно непосредственно на месте проведения монтажных работ.

Процесс изготовления роликового листогиба

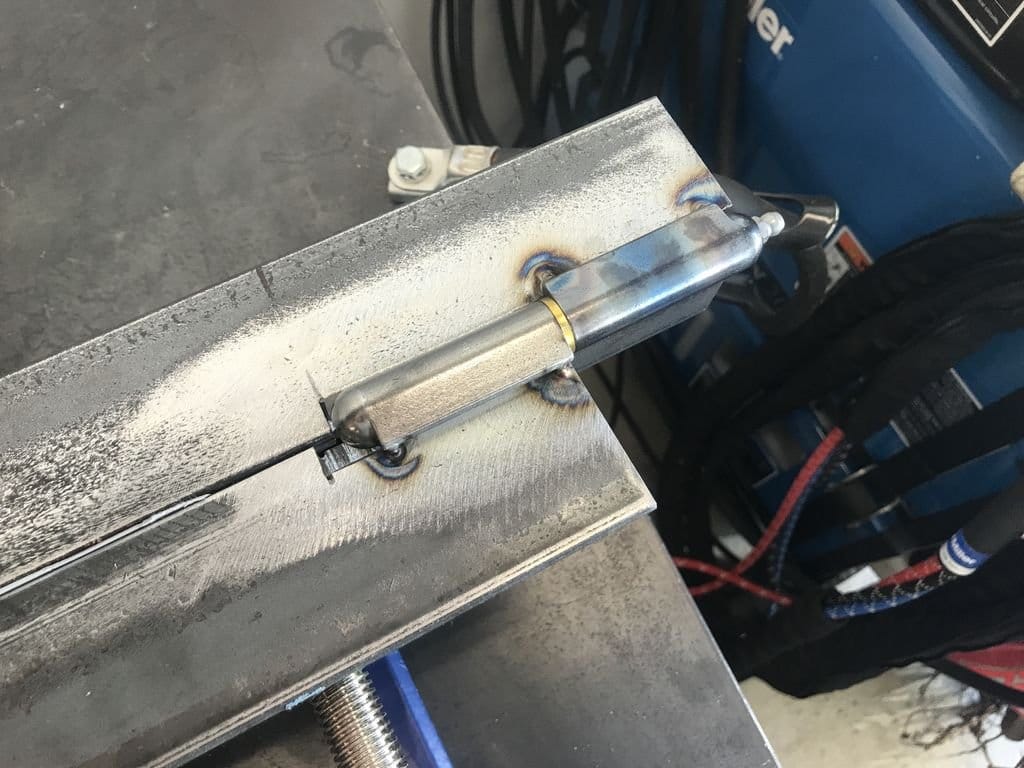

Первым делом в отрезке от квадратной профильной трубы нужно просверлить два отверстия, в которые потом вставляются два длинных стальных стержня диаметром 8 мм и обвариваются по краям.

На профильную трубу с двух сторон устанавливаются пластиковые заглушки. Далее переходим к изготовлению станины инструмента.

В двух отрезках стального уголка подходящей длины с двух сторон по краям при помощи болгарки делаются прямоугольные прорези.

Затем уголки зажимаются в тисках (причем между ними нужно положить две шайбы, чтобы получить зазор нужной толщины), после чего к ним привариваются два металлических штырька с подшипниками.

На следующем этапе работ по центру уголков надо просверлить по одному отверстию, чтобы вставить ранее изготовленную деталь из профиля и двух стержней.

На стержни надеваются втулки, которые привариваются к уголкам.

Затем на концы стержней устанавливаются ролики — подшипники. После шлифовки и покраски ручной роликовый листогиб готов к работе.

После шлифовки и покраски ручной роликовый листогиб готов к работе.

Видео

Diy Sheet Metal Bender From BearingsМини роликовый листогиб из профтрубы и подшипников

При помощи мини роликового листогиба можно выполнять гибку тонкого листового металла в пределах от 0 до 90 град.

Инструмент отличается компактными размерами, небольшим весом, а также простотой и удобством в использовании.

Лист металла помещается между двумя парами роликов (подшипниками), расстояние между которыми можно регулировать с помощью прижимного болта.

Роликовый листогиб необходимо перемещать от края до края тонколистового металла, сгибая кромку под требуемым углом.

Рекомендуем также прочитать, как сделать универсальный рабочий стол для гаража и домашней мастерской.

Для изготовления мини роликового листогиба потребуется кусок профиля квадратного сечения, один болт, гайка, две шпильки с гайками и четыре подшипника. Для работы из инструмента понадобится болгарка, дрель и сварка.

Основные этапы работ

Первым делом отрезаем кусок профтрубы подходящей длины. На заготовке делаем разметку, сверлим два отверстия. Между ними прорезаем болгаркой паз.

К торцу профильной трубы необходимо будет приварить гайку. Зачищаем сварные швы. Вкручиваем в гайку прижимной болт.

Далее потребуется две шпильки. Вставляем их в паз в профильной трубе, и фиксируем с одной стороны гайками. Надеваем на них по два подшипника, крайние подшипники автор приваривает к шпилькам.

Видео

Подробнее о том, как своими руками изготовить простой мини роликовый листогиб из профтрубы и подшипников, смотрите на видео ниже. Материал подготовлен на основе видео с YouTube канала Mr SunY.

AWESOME SHEET METAL FORMING TOOLSРучка-рычаг для гибки листового металла

Если нужно сделать какую-нибудь простую деталь из тонколистового металла (жести), вовсе необязательно городить листогибочный станок. Можно обойтись и более простым приспособлением.

В сегодняшней статье мы расскажем, как самостоятельно буквально в течение одного часа сделать удобную в использовании ручку-рычаг для работы с листовым металлом.

С помощью самодельного приспособления можно согнуть из листового металла козырек или отлив, а также сделать небольшую коробочку. В общем, довольно универсальная приспособа получилась.

Своим личным опытом изготовления ручки-рычага для гибки тонкого листового металла поделился с нами автор YouTube канала Fab2Ku.

Основные этапы работНеобходимые материалы:

- металлическая полоса;

- стальной круглый прут.

Первым делом надо отрезать две металлических полосы одинаковой длины. Размеры заготовок в каждом конкретном случае могут быть разными, поэтому оставляем их на ваше усмотрение.

На одной из заготовок по всей ее длине необходимо будет снять фаску с одной стороны. Это можно сделать как с помощью болгарки, так и на гриндере.

После этого две металлических полосы нужно сварить между собой, вставив между ними отрезок стальной проволоки. На противоположной стороне должен остаться зазор.

Затем отрезаем кусок стального круглого прутка, который и будет выступать в качестве ручки-рычага. Нужно приварить его к рабочей части инструмента.

Теперь при помощи данной самоделки вы сможете изготовить разные штучные изделия из тонколистового металла.

ВидеоПошаговый процесс изготовления инструмента, а также тестирование его на практике можно посмотреть в авторском видеоролике ниже.

2 Simple And Easy Techniques For Bending Metal Sheet / Easy Bending ideas For Metal SheetКак из обычных плоскогубцев сделать ручной листогиб

Если у вас в мастерской валяются без дела старые ржавые плоскогубцы, не спешите их выбрасывать. После небольшой доработки из них получится очень полезный инструмент для ручной гибки листовой стали.

Данная самоделка пригодится в домашней мастерской при изготовлении различных изделий из оцинковки или жести.

Первым делом очищаем плоскогубцы от ржавчины и грязи. Поверхность можно почистить вручную наждачкой или болгаркой (во втором случае будет быстрее и качественнее).

В качестве прижимных губок для гибки листового металла подойдут две пластины трапециевидной формы. В них необходимо сделать прямоугольную прорезь под губки плоскогубцев.

Делаем практичный ручной листогиб своими руками

На следующем этапе нужно приварить пластины к губкам плоскогубцев, положив между ними еще три пластины и зафиксировав все болтами с гайками.

После сварки центральную пластину убираем, а оставшиеся две крепим к прижимным губкам при помощи винтов, предварительно нарезав в отверстиях подходящую резьбу.

Потом зачищаем места сварки болгаркой. При желании инструмент можно покрасить, чтобы защитить от образования коррозии.

Для удобства на ручки можно надеть термоусадочную трубку.

Таким самодельным ручным листогибом вы сможете аккуратно и ровно сгибать заготовки из листового металла.

Видео

Пошаговый процесс изготовления этого самодельного инструмента смотрите в видеоролике на сайте.

RUSTY PLIER — HOMEMADE MODIFICATIONМини гибочный станок для заготовок из листового металла

Если в гараже или домашней мастерской потребовалось согнуть под углом 90 градусов заготовки из листового металла небольших размеров, для этого можно использовать простой мини гибочный станок.

Изготовить такое приспособление можно своими руками из доступных материалов. Для работы потребуется сварочный аппарат, болгарка и электродрель (или сверлильный станок).

Итак, чтобы изготовить мини гибочный станок, потребуется сначала подготовить три пластины металла, два стальных прутка круглого сечения, а также нужны будут болты с гайками.

Как сделать простой листогиб своими руками

В двух стальных пластинах с помощью болгарки автор делает прямоугольные вырезы по краям, а потом приваривает болт с двумя гайками.

Причем в одной из гаек нужно будет рассверлить отверстие, чтобы она свободно вращалась на болте. К одной из пластин необходимо приварить два отрезка круглого прутка.

К одной из пластин необходимо приварить два отрезка круглого прутка.

В третьей пластине нужно сделать выборку по всей длине Затем заготовку нужно будет прихватить сваркой к одной из пластин, чтобы можно было просверлить отверстия по краям. Капли сварки потом надо срезать.

На последнем этапе останется только отшлифовать заготовки и покрасить их. После этого можно приступать к сборке. Для этого потребуется еще две пружины и две барашковые шайки.

Видео: самодельный ручной листогиб

Подробно о том, как сделать мини гибочный станок для гибки заготовок из листового металла, смотрите в видеоролике на нашем сайте.

PLEGADORA CASERA (SUPER FÁCIL)/ diy tool /sheet metal bendingАндрей Васильев

Задать вопрос

Самодельный ручной листогиб легко изготовить своими руками

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный станок – непростительная роскошь. В этом материале расскажем, как сделать листогиб своими руками из простых и доступных материалов.

Немного о конструкции самодельного листогиба

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Требуется точность разметки и терпение.

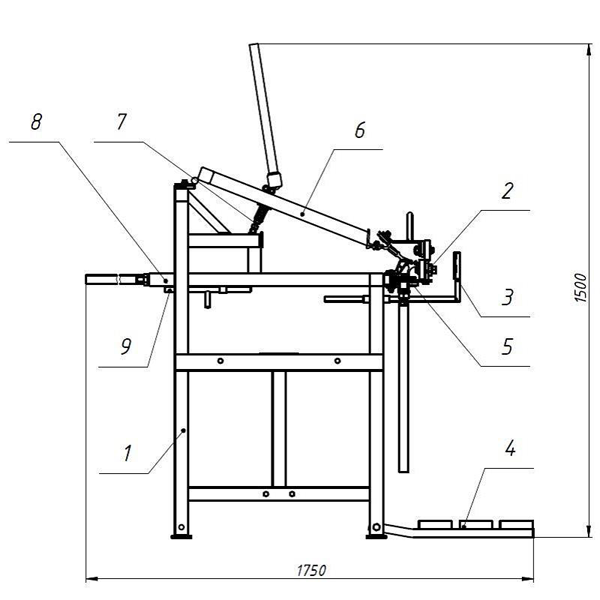

Конструкция и принцип работы видны на чертежах.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

- Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки.

Привариваем петли на второй уголок с обеих сторон.

Привариваем петли на второй уголок с обеих сторон. - Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

- Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

- Болты нужны для прижима заготовки к траверсе при изгибе.

Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается. - Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Дополнительные приспособления

Для удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Три уголка 40-50 мм, ширина по вашим потребностям;

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Простое решение для гибки листов

Этот самодельный листогиб можно изготовить за 30-60 минут.

Потребуется минимальное количество материалов:

- Уголок №5 длиной 1,5 метра.

- Швеллер №18 — 20, в качестве станины. Длиной 1,5 — 2м.

- Водопроводная труба 2-3 м., для изготовления рукоятки

- две дверные петли, лучше гаражные.

Как собрать конструкцию видно из приложенных фотографий. Станок простой, но эффективный, если вам, конечно, не требуется особая точность для гибки листов.

Обратите внимание на размеры листов, которые собираетесь гнуть. Приваривать петли необходимо с запасом. Прибавьте к ширине листа 20-30 см, чтобы лист свободно проходил между петлями, сделайте разметку и смело приваривайте.

Видео инструкция по изготовлению самодельного листогиба

Интересная статья на тему как собрать трубогиб своими руками. Доступные схемы и чертежи, а так же видео и подробное описание сборки.

Самодельный листогиб своими руками: фото и подробное описание

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Листогиб своими руками: фото и описание изготовления

Самодельный гидравлический листогиб своими руками, подробное описание изготовления с фото.

Всем доброго времени суток! Хочу показать свой самодельный листогиб. Процесс изготовления станка, показан на фото.

Итак, первым делом закупил швелера №12, и выцыганил у председателя кооператива пару кусков большого двутавра ( с маркировкой JMA A42 b , и довольно толстой, центральной перемычкой — 11 мм). Кусок с маркировкой, идеально подошёл для верхней части каркаса, да ещё и маркировка оказалась чётко по центру.

Второй куксок был разрезан вдоль, и обрезаны полки по краям

Тот кусок, что предназначен для нижней части каркаса, был приварен к швеллеру.

Ну, и сварил каркас.

Сделал нижнюю подставку. Так как в мастерской места не много, то листогиб будет поворотным — в обычном положении рядом со стенкой, а если нужно будет гнуть длинные детали, он будет поворачиваться на петле, перпендикулярно стене.

Приступил к внутрянке.

Верхняя подвижная часть, с домкратом.

Чтобы легко получить соосность по втулкам верхней и нижней подвижных частей, они и втулки были слегка прихвачены сваркой между собой, а после приварки втулок, разделены.

Кольца для посадки пружин.

Делаю нижнюю матрицу. Померял расстояние от нижней подвижной части до стола, в нижнем, сжатом положении пружин, и добавил толщину самого маленького пуансона, который будет нужен, стало ясно, что матрицу от стола нужно поднять на 5 см. Взял кусок швеллера, вварил внутрь полосу 10 ку.

Угол матрицы специально сделал меньше чем 90 градусов. Для этого по краям подставил прут 6 мм.

Эта матрица — времянка. Со временем хочу сделать несколько матриц разного размера, с плавающими упорами.

Первый пуансон. Остальные буду делать потом, по ходу деятельности, под разные гибы.

Чтобы проще закрывать-открывать клапан домкрата, добавил такую «крутилочку».

Вот моё первое изделие из нержавейки 3 мм, сделанное на самодельном листогибе — защита картера.

Автор самоделки: Юрий. г. Бровары.

Популярные самоделки на нашем сайте

- Листогиб своими руками: фото и описание изготовления

- Мопед своими руками: фото и описание изготовления

- Профилегиб своими руками: фото и описание…

- Картинг своими руками: фото и описание изготовления машины

- Гибочный станок своими руками: фото и описание изготовления

- Пескоструйный аппарат своими руками (28 фото +…

- Токарный станок по дереву своими руками (20…

- Ленточная пила своими руками: подробные размеры,…

- Булерьян своими руками: описание изготовления

- Листогибочный станок своими руками: подробное…

- Самодельная антенна для цифрового ТВ DVB-T2: фото и…

- Самодельный компрессор (60 фото и подробное описание…

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Изготовление порогов на авто

Съемные пороги, которые делались в условиях заводов или специальных фирм, в большинстве случаев размещены в салонах транспортных средств. Их называют верхней частью порогов.

Их называют верхней частью порогов.

Именно эта часть наиболее загрязняется, когда в автомобиль садятся или выходят пассажиры.

Если же на кузов что-нибудь воздействует, то верхняя часть порогов поддается механическим повреждениям.

Бывают съемными и нижние части порогов транспортного средства, они находятся снаружи машины.

Съемные пороги для защиты устанавливаются автовладельцами и для того, чтобы можно было защитить основные конструкции от разных повреждений: грязи, химических веществ, а также трещин.

В сети вы найдёте множество видео на тему как сделать пороги на автомобиль своими руками.

Изготовление порогов на авто, а также их ремонт, можно сделать самостоятельно, не обращаясь за помощью к специалистам и не потратив лишние сбережения. Пороговая конструкция, довольно-таки, легко снимается. Чтобы выполнить такую работу, нет надобности использовать сварку. Достаточно будет приготовить рихтовку или вытяжку. Если всю работу по ремонту порогов сделать предельно аккуратно, то вам не понадобиться красить конструкцию. Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

Читайте также: Хомуты червячные для крепления труб и шлангов, металлические, винтовые, обжимные, универсальные, NORMA TORRO, DIN 3017

Чтобы сделать ремонт порогов автомобиля, необходимо подготовить:

- верстак;

- наковаленки;

- киянку, а также все для рихтовки.

Если на пороге есть вмятина, ее необходимо устранять без особых усилий, так как можно нанести вред структуре металла, а также испортить лакокрасочное покрытие. Бывает, что металл порога начала разъедать коррозия. В таком случае, необходимо правильно оценить степень поражения.

Если разрушения незначительные, то можно просто вырезать часть с изъяном и наварить другую.

Но, бывает, что коррозия повредила большую часть, тогда лучше поставить новую конструкцию.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы.

Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360. - Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

- Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите. - Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Как отремонтировать прогнивший порог на авто

Несъёмные пороги также могут подвергаться повреждениям. Это может быть вмятина, коррозия, если автомобилем пользовались в не хороших условиях. Если транспортное средство постоянно контактирует с водой, грязью или химическими веществами, которые есть на наших дорогах, то, естественно, что пороги будет поедать коррозия. Когда автомобиль еще и некачественно покрашен, то проблемы с износимостью порогов могут возникнуть намного раньше, чем нам бы хотелось. В большинстве случаев это относится к отечественным автомобилям.

В большинстве случаев это относится к отечественным автомобилям.

Иногда вмятину можно сделать собственноручно, без каких-либо камней. Это элементарно, достаточно будет неправильно установить домкрат для смены колеса.