сборка самодельного фрезерного станка по металлу

- Задачи фрезерного оборудования

- Самодельный фрезерный станок: вариант №1

- Самодельный фрезерный станок: вариант №2

- Конструкция и принцип действия оборудования

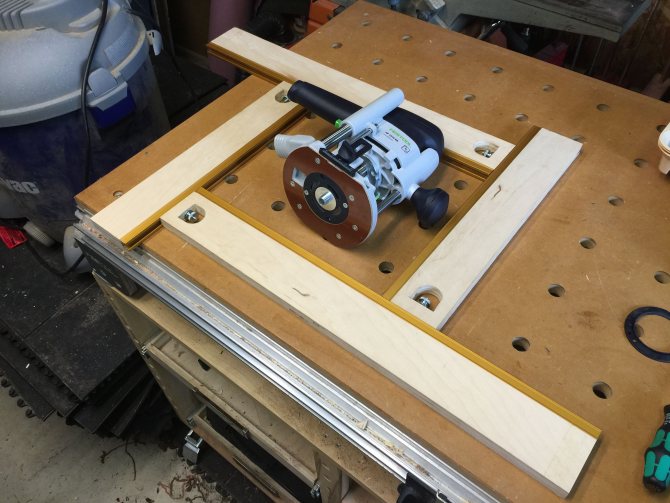

- Процесс сборки фрезерного стола

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

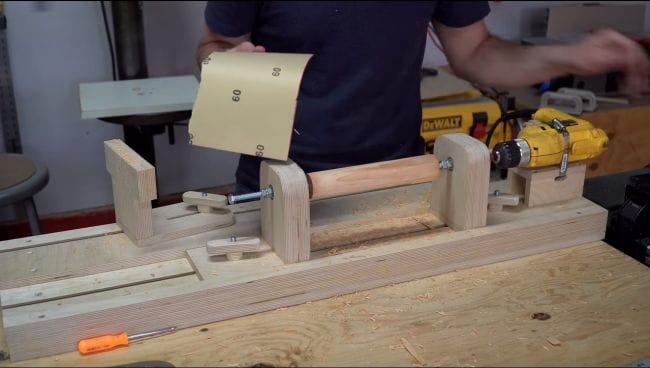

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол.Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

- Основание

- Детали стойки и держатель шпинделя

- Вертикальная направляющая (салазки резцедержателя токарного станка)

- Вертикальная направляющая (вид сзади)

- Соединение основания со стойкой

- Соединение основания со стойкой (вид сзади)

- Крепим вертикальную направляющую к стойке

- Координатный стол G5757 «Прома» установлен на основании

- Ходовой винт координатного стола

- Площадка для крепления шпинделя (выбрана фрезером)

- Основание со стойкой, направляющей и столиком

- Пара гирь от рычажных весов обеспечила вылет шпинделя

- Тиски

- Крепление двигателя

- Крепление двигателя (вид сбоку)

- Приводной ремень

Самодельный фрезерный станок: вариант №2

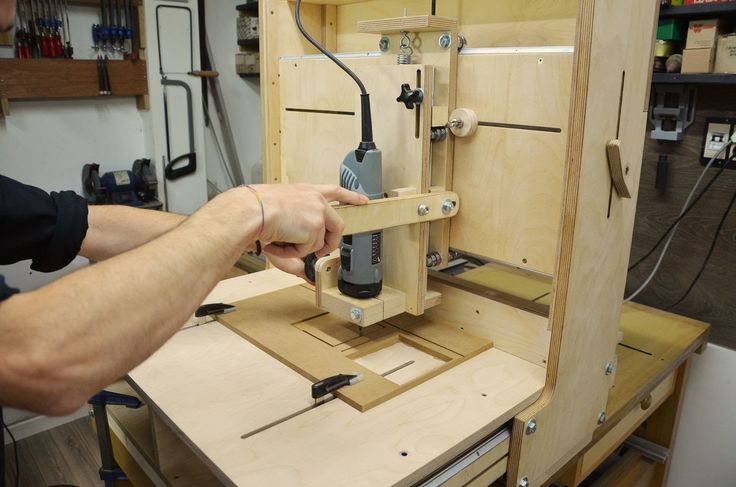

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов.

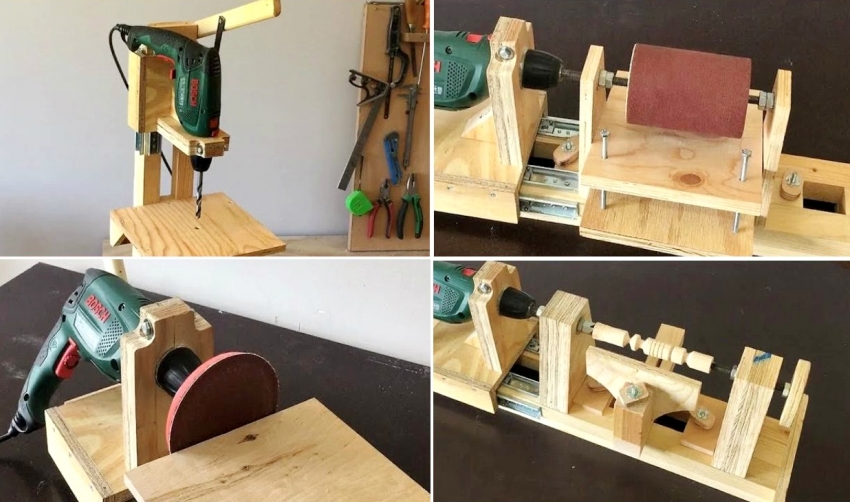

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

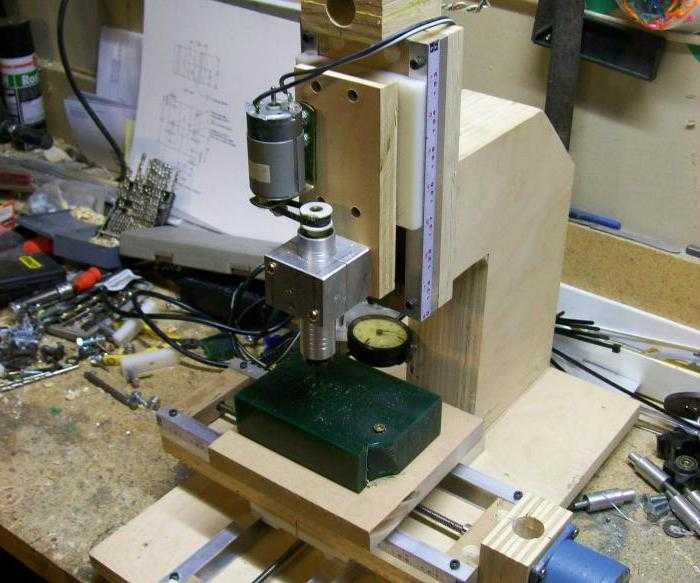

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

DIY_CNC_основные размеры.pdf 30359Скачать

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Блок подшипников.pdf 21208Скачать

Т-образная гайка. pdf

15476Скачать

pdf

15476Скачать

Боковой рофиль внутренней рамки 40х40 мм.pdf 16291Скачать

Крепежные элементы внутренней рамки.pdf 13710Скачать

Основной профиль 80х40 мм.pdf 15759Скачать

Задняя торцевая пластина.pdf 14291Скачать

Пылезащитный профиль.pdf 12860Скачать

Торцевой рофиль внутренней рамки 40х40 мм.pdf 13468Скачать

Торцевые защитный накладки.pdf 12265Скачать

Фронтальная торцевая платина. pdf

14465Скачать

pdf

14465Скачать

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Нижняя поперечная пластина портала с креплением приводной гайки.pdf 12916Скачать

Крепления для U-образного профиля.pdf 11929Скачать

Боковые стойки портала.pdf 14200Скачать

U-образный верхний профиль портала.pdf 11562Скачать

Крепление двигателя оси Y.pdf 11798Скачать

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Верхняя пластина оси Z для крпеления шагового двигателя.pdf 11808Скачать

Задняя пластина оси Z.pdf 10602Скачать

Ложемент фрезерного шпинделя.pdf 10691Скачать

Нижняя исредняя пластины оси Z.pdf 10623Скачать

Пластина для крепления фрезерного шпинделя на оси Z.pdf 11104Скачать

Пластина для крепления гайки перемещения по оси Y. pdf

10158Скачать

pdf

10158Скачать

Передняя пластина оси Z для крепления линейных направляющих.pdf 10776Скачать

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Винт оси X.pdf 12777Скачать

Винт оси Y.pdf 10336Скачать

Винт оси Z.pdf 10741Скачать

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Электрическая схема. pdf

16867Скачать

pdf

16867Скачать

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Проекты — Технологии машин Технологии машин

Здесь вы найдете документацию по некоторым проектам отдела машиностроения — как по учебным программам, так и по интересным внеклассным проектам.

Резьбовой вал

Резьбовой вал — это знакомство с токарным станком. Токарный станок, на котором стационарный режущий инструмент приводится в контакт с вращающейся заготовкой для получения типичных цилиндрических форм, является одним из наиболее распространенных станков. Вы будете опираться на то, что уже узнали о чтении отпечатков, прецизионных измерениях, операциях резки металла и геометрии инструментов. Вы познакомитесь с работой токарного станка, инструментами и безопасностью. Вы узнаете, как проверять прецизионную резьбу.

Ознакомьтесь с резьбовым валом — пакет проекта здесь!

Угловая пластина

Угловая пластина — это знакомство с фрезерным станком. Фрезерный станок, в котором вращающийся режущий инструмент приводится в контакт с неподвижной заготовкой для получения форм с обычно плоскими поверхностями, является одним из наиболее распространенных станков. Вы будете опираться на то, что уже узнали о чтении отпечатков, прецизионных измерениях, операциях резки металла и геометрии инструментов. Вы познакомитесь с выравниванием, эксплуатацией, инструментами и безопасностью фрезерных станков. Вы узнаете, как установить отношения ориентации между элементами и интерпретировать геометрические размеры и допуски на отпечатках.

Ознакомьтесь с комплектом угловой пластины здесь!

Стальные втулки

Стальные втулки — это знакомство с технологиями производства токарных станков. Вы будете использовать инструменты с твердосплавными пластинами, которые открыли новую эру в металлообработке в середине двадцатого века со сверхвысокой скоростью резания, значительно улучшенной простотой использования, взаимозаменяемостью и индексируемостью. Вы узнаете о прецизионной расточке на токарном станке и некоторых производственных технологиях для эффективного изготовления деталей, а также о выравнивании заготовки в четырехкулачковом патроне. Вы узнаете, как контролировать чистоту поверхности и GD&T для цилиндрических деталей.

Вы будете использовать инструменты с твердосплавными пластинами, которые открыли новую эру в металлообработке в середине двадцатого века со сверхвысокой скоростью резания, значительно улучшенной простотой использования, взаимозаменяемостью и индексируемостью. Вы узнаете о прецизионной расточке на токарном станке и некоторых производственных технологиях для эффективного изготовления деталей, а также о выравнивании заготовки в четырехкулачковом патроне. Вы узнаете, как контролировать чистоту поверхности и GD&T для цилиндрических деталей.

Ознакомьтесь со стальными втулками — проектный пакет здесь!

NIMS Mill 2.5 «Ступенчатый блок»

Ступенчатый блок NIMS — это упражнение для развития навыков работы на ручном фрезерном станке. Вы будете использовать многие навыки и методы, которые вы изучили в предыдущих проектах, в том числе: трамбовку головки фрезерного станка, выравнивание блока, размещение и изготовление отверстий различных типов, а также чистовую обработку поверхностей для достижения плоскостности, параллельности и перпендикулярности. Вы освоите несколько новых навыков, в том числе: использование концевых фрез для черновой обработки и цельных твердосплавных концевых фрез, изготовление пазов и ступеней, а также изготовление прецизионных отверстий с помощью расточной головки со смещением и других специальных инструментов. Вы узнаете, как правильно проверять допуски GD&T элементов управления положением с опорными базами данных. Вы также улучшите свое понимание процесса мышления машиниста, написав свой собственный рабочий лист планирования проекта.

Вы будете использовать многие навыки и методы, которые вы изучили в предыдущих проектах, в том числе: трамбовку головки фрезерного станка, выравнивание блока, размещение и изготовление отверстий различных типов, а также чистовую обработку поверхностей для достижения плоскостности, параллельности и перпендикулярности. Вы освоите несколько новых навыков, в том числе: использование концевых фрез для черновой обработки и цельных твердосплавных концевых фрез, изготовление пазов и ступеней, а также изготовление прецизионных отверстий с помощью расточной головки со смещением и других специальных инструментов. Вы узнаете, как правильно проверять допуски GD&T элементов управления положением с опорными базами данных. Вы также улучшите свое понимание процесса мышления машиниста, написав свой собственный рабочий лист планирования проекта.

Ознакомьтесь с шаговым блоком NIMS — проектным пакетом здесь!

Промышленное обслуживание 101: Разборка/сборка электродвигателя

Это видео представляет собой пошаговое практическое задание в рамках летнего курса изучения ремесел. Он предназначен для демонстрации некоторых повседневных рабочих задач, которые будут выполняться механиком по техническому обслуживанию промышленных предприятий. Электродвигатели, безусловно, являются самыми распространенными машинами в мире, и их ремонт является прекрасным примером работ по техническому обслуживанию в промышленности. Студенты, не имеющие предварительных знаний, должны быть в состоянии разобрать и собрать идентичный электродвигатель, как показано на видео, в течение трехчасового занятия. Берите мотор и несколько ручных инструментов и вперед!

Он предназначен для демонстрации некоторых повседневных рабочих задач, которые будут выполняться механиком по техническому обслуживанию промышленных предприятий. Электродвигатели, безусловно, являются самыми распространенными машинами в мире, и их ремонт является прекрасным примером работ по техническому обслуживанию в промышленности. Студенты, не имеющие предварительных знаний, должны быть в состоянии разобрать и собрать идентичный электродвигатель, как показано на видео, в течение трехчасового занятия. Берите мотор и несколько ручных инструментов и вперед!

Ознакомьтесь с рабочим листом Motor Lab здесь!

Ручной скребок

Создайте свой собственный ручной скребок для отделки плоских поверхностей и ремонта станков! Если вы учитесь в Laney College Machine Technology, обратитесь к своему инструктору за бесплатным скребковым лезвием из твердого сплава.

Ознакомьтесь с ручным скребком – распечатайте пакет здесь!

Устройство для центровки станков

Создайте свой собственный датчик для проверки состояния и выравнивания поверхностей направляющих станка! Если вы учитесь в Laney College Machine Technology, обратитесь к своему инструктору за небольшими компонентами, такими как пружины и гайки.

Ознакомьтесь с прибором для центровки станков — распечатайте пакет здесь!

Монохроматический источник света

Создайте свой собственный монохроматический источник света для оценки плоских поверхностей с помощью интерферометрии! Электромонтажные работы должен выполнять только лицензированный электрик.

Ознакомьтесь с монохроматическим источником света — распечатайте пакет здесь!

Графитовый воздушный подшипник

Создайте свой собственный аэростатический подшипник, который направляет сжатый воздух через пористый графит на воздушную подушку! Сделайте несколько таких и создайте забавное устройство с нулевым трением! Проявите творческий подход!

Ознакомьтесь с пневматическим подшипником — распечатайте пакет здесь!

V-образные блоки с регулируемой высотой

Создайте собственные призматические блоки регулируемой высоты для точного контроля биения валов! Если вы учитесь в Laney College Machine Technology, обратитесь к своему инструктору за небольшими компонентами, такими как винты, шарики, пружины и штифты.

Ознакомьтесь с V-образным блоком с регулируемой высотой — пакет для печати здесь!

Подробное описание конструкции, подробное пошаговое руководство по процессу сборки и демонстрация использования V-образных блоков см. в серии постов в Instagram, ссылки на которые приведены ниже:

- Пояснение к конструкции

- Изготовление V-образных вставок

- Изготовление основы

- Изготовление V-образного держателя – часть 1

- Изготовление V-образного держателя – часть 2

- Изготовление лицевой панели

- Изготовление зажимных винтов

- Изготовление регулировочного винта

- Сборка передней пластины и V-образного держателя; приклеивание и притирка карбидных колодок

- Изготовление и сборка контактов; изменение вертикальных направляющих штифтов

- Сборка призматических блоков

- Использование призматических блоков

Ваш собственный мини-фрезерный станок — iModela

Я люблю практические проекты, особенно те, которые связаны с созданием чего-то с нуля. У меня есть 3D-принтер и станок с ЧПУ, и хотя сейчас у меня не так много времени, чтобы играть с ними (причина: два мальчика, 5 и 2 года), я все же иногда получаю время для фрезерования, резки или распечатайте и накормите самодельщика внутри меня. Оба этих устройства — 3DP и ЧПУ — были собраны вручную и очень нервничали, когда приходило время калибровать и сглаживать перегибы. Сам станок с ЧПУ был полностью ручной работы… вырезал все детали из фанеры, скрутил все вместе, включая моторы, спаял электронику, а потом потратил много времени на то, чтобы разобраться со специальным программным обеспечением, используемым для управления всем этим. Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

У меня есть 3D-принтер и станок с ЧПУ, и хотя сейчас у меня не так много времени, чтобы играть с ними (причина: два мальчика, 5 и 2 года), я все же иногда получаю время для фрезерования, резки или распечатайте и накормите самодельщика внутри меня. Оба этих устройства — 3DP и ЧПУ — были собраны вручную и очень нервничали, когда приходило время калибровать и сглаживать перегибы. Сам станок с ЧПУ был полностью ручной работы… вырезал все детали из фанеры, скрутил все вместе, включая моторы, спаял электронику, а потом потратил много времени на то, чтобы разобраться со специальным программным обеспечением, используемым для управления всем этим. Я говорю вам это, потому что для тех, кто хочет погрузиться в эти новые типы устройств потребительского уровня, это может быть немного пугающим или совершенно подавляющим, когда приходит время заставить все это работать.

По мере того, как эти технологии продолжают совершенствоваться, производителям обязательно придется снижать уровень сложности до уровня, с которым сможет разобраться даже нетехнический специалист. Я полагаю, что если устройство достаточно просто интегрировать в свой класс, например, учителю, не требуя часов, дней или даже недель обучения… тогда эта компания побеждает. (И я не говорю, что учителя не могут быть технологически подкованными… Я использую эту профессию в качестве примера, потому что часто их работа заключается в том, чтобы обучать наших детей или, по крайней мере, знакомить их с такими новыми вещами!)

Я полагаю, что если устройство достаточно просто интегрировать в свой класс, например, учителю, не требуя часов, дней или даже недель обучения… тогда эта компания побеждает. (И я не говорю, что учителя не могут быть технологически подкованными… Я использую эту профессию в качестве примера, потому что часто их работа заключается в том, чтобы обучать наших детей или, по крайней мере, знакомить их с такими новыми вещами!)

Часто лучший способ сделать сложное устройство более удобным для пользователя — просто уменьшить его размер и возможности. Маленькая машина, безусловно, менее пугающая, чем машина размером с холодильник (например, мой ЧПУ). Вот почему я хочу рассказать вам все об iModela. Ребята из Roland были так любезны, что одолжили мне тестовый образец своего мини-фрезерного станка iModela 3D… и я был в восторге!

Сначала позвольте мне рассказать вам, что делает машина, а затем я перейду к более подробному обсуждению. iModela — это фрезерный станок — в нем используется маленькая насадка, похожая на то, что вы вставляете в портативную ручную дрель для сверления отверстий в дереве. Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока в конце операции не останется объект. вы сначала проектировали в программном обеспечении… и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

Это сверло, однако, очень маленькое и имеет более сложную конструкцию, чем большинство сверл, потому что оно предназначено для удаления мельчайших кусочков материала, чтобы оставить после себя трехмерный объект. Вы используете специальное программное обеспечение, которое управляет фрезерным станком и отправляет маленькую фрезу по всей поверхности вашего материала… она срезает понемногу, продвигаясь глубже в материал, пока в конце операции не останется объект. вы сначала проектировали в программном обеспечении… и теперь можете держать в руках. (Он также может делать простые вещи, такие как гравировка и травление.)

iModela размером с тостер. Это идеальный размер для всех, кто хочет учиться… в том числе и для детей. Он не предназначен для работы с твердыми материалами, такими как металлы; вместо этого вы используете его на определенных типах пластика и дерева (мягких), а также на пене и воске. Фреза вращается быстрее или медленнее в зависимости от обрабатываемых материалов, и все это определяется в программном обеспечении. Небольшие двигатели внутри iModela перемещают сверло влево, вправо, вперед, назад, вверх и вниз, а также небольшую рабочую поверхность, на которую вы кладете пластик или дерево.

Небольшие двигатели внутри iModela перемещают сверло влево, вправо, вперед, назад, вверх и вниз, а также небольшую рабочую поверхность, на которую вы кладете пластик или дерево.

Рабочая поверхность всего на несколько миллиметров больше стандартной визитной карточки. Маленький, да, но iModela тоже. Если вам нужна большая рабочая поверхность, вы получите более крупный фрезерный станок. Но iModela была разработана для очень специфической цели — для домашних мастеров, мастеров, любителей, тех, кто продает небольшие изделия ручной работы. Roland рекламирует iModela как средство, дающее пользователю возможность создавать небольшие двумерные и трехмерные объекты, а затем вырезать или фрезеровать их — например, пуговицы, небольшие пластиковые фигурки роботов, ювелирные изделия и многое другое. Сила iModela заключается в точности работы; движения двигателей могут быть такими тонкими, как доли миллиметра, что позволяет делать точные разрезы. Края острые, а фрезерованные поверхности очень гладкие благодаря маленькому фрезу.

А как заставить его работать? Позвольте мне рассказать вам о некоторых процессах.

Во-первых, распаковать iModela совсем несложно. В прилагаемом руководстве по эксплуатации показаны 17 деталей, не входящих в комплект (включая двустороннюю ленту, фрезу, USB-кабель и т. д.), а также пять частей, составляющих корпус iModela. Сборка iModela заняла у меня около 45 секунд. Это так легко собрать. Все защелкивается вместе, в том числе две боковые части, а также передняя и задняя прозрачные панели, которые позволяют вам заглянуть внутрь и посмотреть, как фреза выполняет свою работу.

После сборки устройства вам необходимо установить программное обеспечение перед подключением iModela к компьютеру. Это также очень просто — есть два основных программных компонента, которые включают управляющее программное обеспечение и программное обеспечение для моделирования iModela Creator (то, что вы используете для проектирования своих объектов). Позвольте мне сказать вам это прямо сейчас — управляющее программное обеспечение — это самое простое программное обеспечение контроллера, которое я когда-либо видел. На него приятно смотреть, он не выглядит сложным/страшным, и им очень легко пользоваться, если следовать простым инструкциям в руководстве. Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, акронимов и многого другого, что гарантирует, что большинство населения никогда не захочет его использовать. Но программное обеспечение контроллера iModela настолько простое и удобное, насколько это возможно. (Оставаясь при этом чрезвычайно функциональным!)

На него приятно смотреть, он не выглядит сложным/страшным, и им очень легко пользоваться, если следовать простым инструкциям в руководстве. Любой, кто использовал 3D-принтер или станок с ЧПУ, может сказать вам, что управляющее программное обеспечение часто представляет собой сочетание кнопок, прокручиваемого текста, акронимов и многого другого, что гарантирует, что большинство населения никогда не захочет его использовать. Но программное обеспечение контроллера iModela настолько простое и удобное, насколько это возможно. (Оставаясь при этом чрезвычайно функциональным!)

Когда программное обеспечение установлено, вы подключаете iModela через USB-кабель, а затем в соответствии с инструкциями запускаете его через процесс холостого хода, который проверяет все двигатели и движения. В инструкции сказано, что это займет около 10 минут, и это правда. Когда процесс тестирования был завершен, пришло время вставить фрезу.

Замена бит на станке с ЧПУ не очень сложна, но иногда это может быть в зависимости от того, как установлен опасный конец. У меня есть настоящий фрезерный станок на моем станке с ЧПУ, и если я не хочу полностью его удалять (боль), замена фрезы требует некоторой акробатики и удачи… третья рука сделает это чрезвычайно легко, но в большинстве случаев это дополнительная набор рук недоступен.

У меня есть настоящий фрезерный станок на моем станке с ЧПУ, и если я не хочу полностью его удалять (боль), замена фрезы требует некоторой акробатики и удачи… третья рука сделает это чрезвычайно легко, но в большинстве случаев это дополнительная набор рук недоступен.

Работая с iModela, я не мог поверить, насколько легко они смогли вставить и затянуть фрезу. Во-первых, он тонкий… Толщина не больше двух карандашных грифелей. Вы открываете боковые стороны iModela, кладете переднюю и заднюю прозрачные пластиковые крышки и откидываете верхнюю часть машины. Вставьте биту, затяните ее с помощью прилагаемого шестигранного ключа и выполните обратный процесс, чтобы все закрыть. Общее время? Около 30 секунд. (Есть также очень крошечная пластиковая лопасть вентилятора, которую вы вставляете поверх насадки, которая сдувает пыль с режущей кромки.)

После установки биты пришло время откалибровать iModela. Этот процесс часто усложняется на более крупном станке с ЧПУ, но я не мог поверить, как Roland удалось упростить процесс до серии из 10 шагов. Он включает в себя перемещение фрезы к трем различным координатам — X, Y и Z. Если вы вернетесь к своей базовой математике, вы помните, что на двумерном графике 0,0 был там, где пересекались оси X и Y. . В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал левый нижний угол рабочей поверхности равным 0,0. Затем, если вы скажете ему переместить X + 5 мм (например), моторы сместят биту вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда +10 мм переместит сверло от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Он включает в себя перемещение фрезы к трем различным координатам — X, Y и Z. Если вы вернетесь к своей базовой математике, вы помните, что на двумерном графике 0,0 был там, где пересекались оси X и Y. . В инструкциях iModela объясняется, как настроить фрезерный станок так, чтобы он считал левый нижний угол рабочей поверхности равным 0,0. Затем, если вы скажете ему переместить X + 5 мм (например), моторы сместят биту вправо на 5 мм. Ось Y увеличивается вверх (от вас), поэтому команда +10 мм переместит сверло от вас и больше к задней части рабочей поверхности. Что касается оси Z, Roland упрощает ее, используя ручное управление на экране, чтобы медленно перемещать кончик сверла, пока он не коснется материала. Вы обнуляете его (устанавливаете это как начало координат Z), а затем, в сочетании с тем, где вы обнулили оси X и Y (0,0), теперь у вас есть начальная точка для iModela, определенная как 0,0,0.

Используя эту простую систему координат, программное обеспечение контроллера вместе с программным обеспечением для моделирования будет точно знать, где находится долото в любой момент, и программное обеспечение может дать команду двигателям переместить долото таким образом, чтобы оно врезалось в материал, следуя за путь, который вы создали в программном обеспечении для моделирования. (Я знаю… возможно, я зашел слишком далеко, и некоторые из вас могут почесать в затылке, но поверьте мне… руководство по эксплуатации делает это намного понятнее, чем я могу объяснить, и делает это с помощью изображений.)

(Я знаю… возможно, я зашел слишком далеко, и некоторые из вас могут почесать в затылке, но поверьте мне… руководство по эксплуатации делает это намного понятнее, чем я могу объяснить, и делает это с помощью изображений.)

А теперь пора резать. Программное обеспечение для моделирования поставляется с набором учебных пособий, которые помогут вам использовать программное обеспечение. Честно говоря, программное обеспечение настолько простое, насколько это возможно. Подумайте о простой графической программе с такими возможностями, как добавление фигур, букв и линий, и вы поняли идею. Вы используете все эти основные инструменты рисования, чтобы на самом деле заложить форму, которую вы хотите, чтобы фреза вырезала в материале. Рабочее пространство отображалось на экране в натуральную величину (по крайней мере, на моем компьютере), поэтому я мог точно видеть, как будет выглядеть окончательная форма, когда ее вырезают. Я решил использовать учебник, в котором был трилистник.

В учебнике по трилистнику объяснялись различные настройки, которые мне нужно было настроить в программном обеспечении контроллера (всего около трех настроек — не шучу). Эти настройки включают в себя тип используемого материала (я выбрал пробковое дерево, но можно выбрать и пластик), диаметр режущего инструмента и форму головки инструмента. Нажмите кнопку «Вырезать», и машина начнет двигаться!

Эти настройки включают в себя тип используемого материала (я выбрал пробковое дерево, но можно выбрать и пластик), диаметр режущего инструмента и форму головки инструмента. Нажмите кнопку «Вырезать», и машина начнет двигаться!

По сравнению со стандартным станком с ЧПУ iModela работает очень тихо. С пластиковыми крышками спереди и сзади вы можете видеть, как выполняется резка, но визг фрезы никогда не становится настолько громким, чтобы вы не могли слышать песню, играющую на вашем компьютере. Если вы знаете, какой звук издает дремель, вы почти поняли, но на самом деле он немного тише из-за стен базы iModela.

Время резки зависит от объекта, который вы обрабатываете, но трилистник оценивается примерно в 30 минут. Это может вас удивить, но помните… этот трилистник фрезеруется таким образом, что с дерева снимается доля миллиметра. Бит движется в форме трилистника, удаляя слой материала толщиной с волосок за один оборот. На самом деле, чтобы прорезать трилистник на 5 мм вглубь, у меня ушло около 25 минут… и это могло бы занять на несколько минут больше, если бы я решил сделать надрез немного глубже. Как вы можете видеть на моих фотографиях, у моей бальзы был небольшой изгиб, а это означает, что одна сторона трилистника была полностью обрезана, а другой стороне нужно было больше. Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Как вы можете видеть на моих фотографиях, у моей бальзы был небольшой изгиб, а это означает, что одна сторона трилистника была полностью обрезана, а другой стороне нужно было больше. Если бы у меня был ровный, последовательный материал, это не было бы проблемой, так что списывайте это на ошибку пользователя, а не на ошибку iModela.

Я любил эту машину. Очень понравилось. Я мог полностью видеть, как мой 5-летний сын и я готовим всевозможные мелочи, чтобы вырезать их. Я довольно много играю с электроникой и роботами, и с помощью подходящего типа пластика я мог бы легко создавать свои собственные шестерни и рамы, а также нестандартные формы (например, молнии) для украшения. Для тех из вас, кто делает свои собственные поделки для продажи на рынках и на таких сайтах, как Etsy.com, эта маленькая машина может позволить вам расширить товары, которые вы продаете, а также дать вам более четкий, более полированный конечный продукт. (Подумайте об использовании iModela для вырезания заготовок из воска, например, для создания форм для литья. )

)

iModela — это не только идеальная маленькая машина для домашнего хобби, но и прекрасное маленькое устройство для ознакомления более молодой аудитории с компьютерным управлением производством. Дети легко разберутся в программном обеспечении для моделирования, а безопасность, обеспечиваемая самозакрывающейся банкой iModela, дает детям реальное практическое время с технологией, которая может не только вдохновлять на творчество, но и поощрять дальнейшее изучение ряда предметов.

Моему 5-летнему ребенку нравилось смотреть, как я играю с iModela, и я думаю, что он действительно запаниковал, когда увидел, как я упаковываю его, чтобы вернуть Роланду. Но я заверил его, что если ему понравится то, что он увидит, я начну знакомить его с некоторыми из самых больших игрушек в мастерской. Я не могу дождаться, чтобы увидеть, что этот маленький ум придумает, как только он начнет во всем этом разбираться. До запуска iModela мой сын мало интересовался этим большим станком с ЧПУ. И опять же, это одно из преимуществ этой маленькой машины — сделать сложную технологию проще для понимания и использования для остальных из нас.