Фрезерный станок по дереву своими руками: размеры, чертежи

При организации небольшой мастерской по изготовлению мебели желательно создать фрезерный станок по дереву своими руками. Это устройство может выполнять самые разные работы по обработке древесины.

Конструкций самодельных фрезеров много, необходимо определиться с необходимой схемой фрезерования, исходя из предполагаемых задач.

- Типы фрезерных станков для мебельного производства

- Разработка конструкции

- Этапы создания своими руками

- Проектирование

- Изготовление уникальных деталей

- Сборка и запуск в эксплуатацию

- Изготовление одношпиндельного фрезерного станка

- Пошаговая инструкция

- Разработка конструкции копировального фрезерного станка

- Основы копирования

- Конструкция пантографа

Типы фрезерных станков для мебельного производства

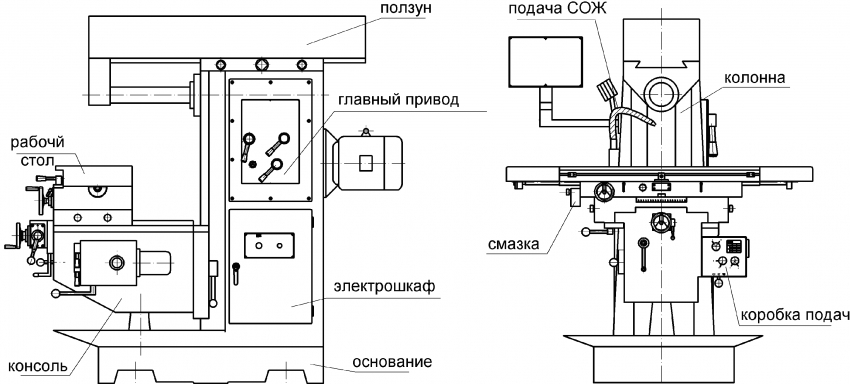

В деревообрабатывающих цехах фрезерованием обрабатывают детали разной формы. Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

Сложные профили получают с помощью фасонных фрез. Ведут прямолинейную и криволинейную обработку. Самыми популярными являются:

- Одношпиндельные станки стандартного типа – в них используется вертикальный шпиндель, на который крепится фреза определенного вида.

- Горизонтальные одношпиндельные станки – в этих конструкциях в горизонтально ориентированный шпиндель устанавливается патрон с фрезами. На подобных устройствах фрезеруют пазы для установки замков, площадки для монтажа петель и иные полости.

- Наклонные шпиндельные головки используют при соединениях на ус.

- Перемещаемые фрезерные шпиндели применяют в присадочных станках для профилирования пазов типа «ласточкин хвост» (в дальнейшем детали соединяют с помощью шпонок Хоффмана).

- Копировальное фрезерное оборудование позволяет изготавливать детали сложной формы. Конструктивно подобные устройства выполняют по разным схемам. С их помощью по одной модели изготавливают сотни копий за смену.

- Четырехстороннее фрезерное оборудование обрабатывает длинномерные заготовки, которые в дальнейшем используются для настилки пола, отделки внутренних или наружных стен.

- Фрезерные станки с ЧПУ могут выполнять изготовление изделий сложной формы. Например, из комлевой части дерева подобные устройства могут вырезать деревянные статуи (часто используют для украшения лестниц, изготовления барельефов, ажурной резьбы и иных весьма дорогих изделиях).

Разработка конструкции

Перед началом изготовления следует определиться с типом самого станка, который необходим для конкретного мастера. У каждого могут быть свои предпочтения. Возможно, что для работы можно обойтись обычным ручным фрезером. Разные фирмы выпускают разнообразный электрический инструмент.

Он оснащен необходимыми приспособлениями и специальными шкалами. С их помощью умелый специалист может изготавливать самые разные типы деталей.

Для пользователей электрических ручных фрезеров выпускают наборы фрез. Достаточно подобрать необходимый инструмент, чтобы наладить производство оригинальных и однотипных деталей.

Важно! Довольно часто при изготовлении стационарного оборудования за основу используют ручной фрезер. Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Сравнительно недорогое изделие нетрудно приспособить в соответствующих оправках и направляющих.

Этапы создания своими руками

Проектирование

Чтобы сделать фрезерный станок по дереву, нужно представить его использование в своем цеху. Любая работа начинается с проработки конструкции. Прорабатываются эскизы, разрабатываются рабочие чертежи сборочных узлов и отдельных деталей.

Для современных конструкторов предлагаются десятки инженерных программ трехмерного моделирования, которые помогают представить будущее изделие в виде твердотельного изделия. Сразу ведется проектирование целых узлов станка.

Здесь вносятся готовые детали, которые можно приобрести в торговой сети, а также элементы собственного изготовления. Их предстоит изготовить на имеющемся оборудовании или заказать у специалистов, имеющих необходимую оснастку.

Трехмерная модель тумбы фрезерного станка:

- Боковая стенка.

- Опорный ролик.

- Опорная поверхность.

- Внутренние стенки тумбы.

- Задняя стенка.

3D-модель на экране монитора можно заставить «работать», чтобы проверить работоспособность будущего технологического оборудования на стадии проектирования. При необходимости нетрудно внести необходимые коррективы. Электронная модель может претерпеть разные изменения, помогающие достигать оптимальные соотношения между размерами и иными геометрическими параметрами. На этой стадии отрабатывается принцип работы фрезерного станка, подбирается будущий инструмент для производственных процессов.

Трехмерная модель столешницы фрезерного станка:

- Боковая планка (необходима для закрепления к тумбе).

- Передняя стенка (царга).

- Отверстия для установки.

- Стенка для упора.

- Саморезы для сборки элементов.

- Косынка (усиление для перпендикулярных поверхностей).

- Опорная поверхность.

Изготовление уникальных деталей

Следующим этапом является изготовление деталей устройства, а также приобретение комплектующих (всем известно, что не стоит изобретать те заготовки, которые проще купить).

Монтировать оборудование необходимо на прочных опорах, поэтому сначала изготавливается сам стол. На нем в дальнейшем будет размещен самодельный фрезерный станок. Выбор у изготовителя большой. Используются:

- Деревянная конструкция, из брусков выпиливаются заготовки, а потом собирается стол. Применяют клеевое соединение, дополнительно крепят с помощью саморезов. Они фиксируют детали относительно друг друга. После полимеризации клея дополнительно усиливают соединения.

- Многие предпочитают сварные пространственные конструкции. В них используют профильные прямоугольные или квадратные трубы. Масса изделия небольшая, прочность высокая. К металлу несложно закреплять отдельные фрагменты станка, достаточно просверлить стенки труб в нужном месте и установить резьбовые шпонки.

- Некоторые мастера предпочитают полностью сборно-разборную конструкцию. Преимущество в том, что при необходимости всегда можно дополнить устройство какими-либо опциями.

Сборка и запуск в эксплуатацию

Самый ответственный этап – это сборка фрезерного станка. Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Здесь возможны варианты, когда все получилось. Сразу возможен запуск в производственные цепочки. В технологических картах вносят операции, которые выполняются на подобном оборудовании. Подбирается инструмент, и описываются особенности выполнения с его помощью определенных видов работ.

Бывает, что на каком-то этапе допущена ошибка. Тогда придется вносить необходимые коррективы. Важно, довести работу до логического конца.

Чтобы любой пользователь в будущем мог выполнять работу, составляется инструкция по эксплуатации. В ней указывается последовательность включения, безопасной работы и выключения. Обязательный пункт – это меры безопасной работы. Каждый, кто приступает к работе (при работе по найму) подписывает в журнале по охране труда, что прошел подробный инструктаж по технике безопасности на рабочем месте.

Изготовление одношпиндельного фрезерного станка

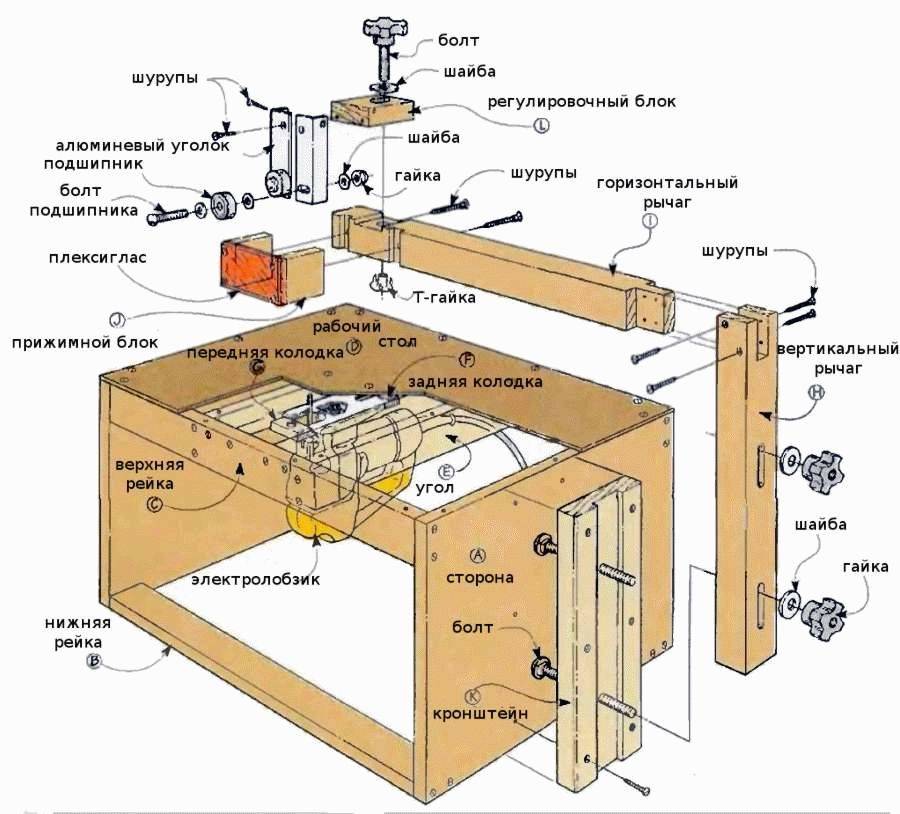

Необходим горизонтальный стол. Для изготовления подходят литые из чугуна плиты (самый лучший вариант), листы ДСП (ламинированные), МДФ или фанера. На нем устанавливают направляющие линейки.

На нем устанавливают направляющие линейки.

Между линейками монтируется шпиндель. На нем размещают фрезы. Направляющие можно смещать относительно инструмента. Именно так регулируется глубина обработки.

При установке шпинделя монтируют дополнительные подшипники. Необходимость усиления узла объясняется довольно просто: необходима достаточная прочность, чтобы не возникали неконтролируемые перемещения.

Внимание! Оптимальным вариантом будет использование ручного электрического фрезера. У него имеются электродвигатель, цанговый патрон, точки крепления. Легко включать, выключать, регулировать вылет по высоте. Замена инструмента – это дело нескольких секунд.

Если необходима глубокая обработка (более 20…30 мм), то используют мощные двигатели (более 2 кВт). На валу устанавливают план-шайбу. С ней крепят патрон или шпиндель под фрезу.

При выборе мотора предпочтение отдают высокоскоростным (высокооборотистым двигателям). Чем выше частота вращения вала, тем лучше качество обработанной поверхности.

Важным элементом для деревообрабатывающего оборудование будет система пылеудаления. При работе образуются опилки, стружка и довольно много пыли. Поэтому в крупных цехах создают аспирационные системы.

В небольших производствах ограничиваются применением пылесосов. Они включаются одновременно с подключением основного электродвигателя. Пыль удаляется из зоны резания и накапливается в специальных мешках. По мере наполнения от отходов обработки избавляются.

Пошаговая инструкция

Работа начинается с изготовления элементов стола. Их изготавливают из ламинированного ДСП. Для большей жесткости необходимо столешницу делать двухслойной. Тогда общая толщина составит 32 мм.

Выпиливание выполняется на раскроечном циркулярном станке. Детали выпиливаются без припусков на последующую обработку. Кромки оклеиваются меламиновой кромочной пленкой.

Чтобы в дальнейшем проще производить монтаж элементов станка, выпиливается прямоугольное отверстие. В нем устанавливается опорная плоскость. К ней крепится фрезер.

К ней крепится фрезер.

Под рабочую часть фрезера высверливается отверстие. Сквозь него будет производиться монтаж инструмента. Для фиксации внутри вставки сверлятся отверстия. Головки болтов будут утоплены внутри отверстий большего диаметра.

На рабочем столе выполняется разметка под установку вспомогательных элементов: направляющих пластин и передвижных упоров. Здесь же продумывается вопрос об монтаже системы отсоса отходов деревообработки.

В направляющих фрезеруются специальные пазы. При работе можно изменять положение направляющих в зависимости от типа используемых фрез. По необходимости их можно раздвинуть, увеличив расстояние между опорами.

Сами направляющие могут перемещаться вперед и назад. Тем самым меняется глубина обработки. Ее выставляют в зависимости от используемых фрез и требований конструктора изделий из древесины.

Готовый агрегат для фрезерования пазов разного типа удобен в работе. Наличие реверса позволит использовать фрезы разных типов.

Одношпиндельный станок получил наибольшее распространение в деревообрабатывающих цехах. При необходимости направляющие снимаются. Используются фрезы, оснащенные специальными подшипниками. С подобным инструментом производится обработка изделий со всех сторон.

Видео: самодельный фрезерный станок.

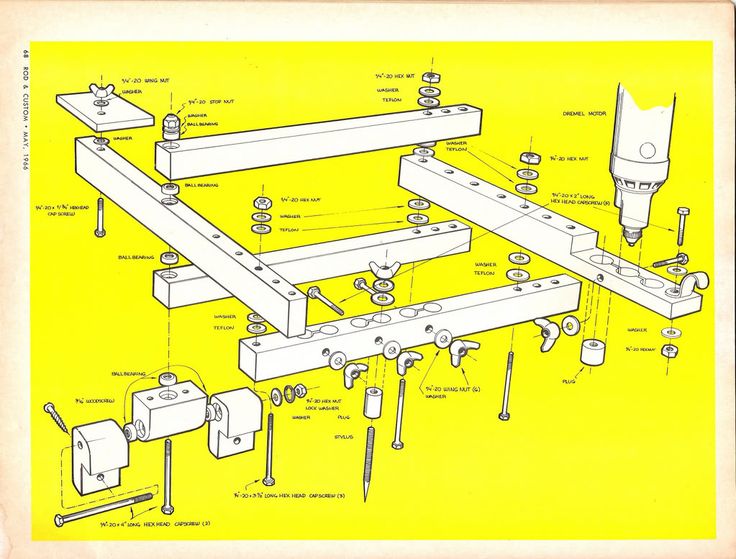

Разработка конструкции копировального фрезерного станка

Основы копирования

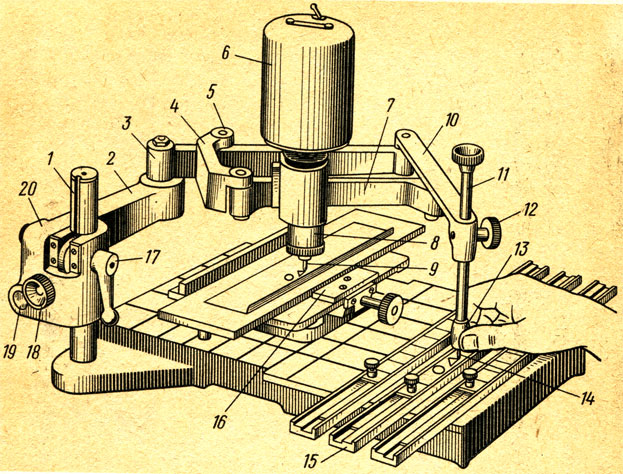

Копировальный фрезерный станок в своей основе использует элемент пантографа. Этот прибор позволяет по одной поверхности вести копир. С другой стороны устанавливается исполнительный инструмент. В чертежных приспособлениях используют карандаш (ручку). В станках на втором крыле пантографа устанавливают инструмент.

Конструкция пантографа

В основе конструкции используется параллелограмм. Эта геометрическая фигура позволяет проводить параллельные линии или эквидистантные кривые. Одно плечо фиксируется жестко, относительно него производится копирование.

Одно плечо фиксируется жестко, относительно него производится копирование.

Копир ведут по линиям оригинала. Расположенный на свободном плече карандаш повторяет все перемещения. Остается копия следа на другом листе.

При необходимости изменения масштаба у пантографа предусмотрены несколько дополнительных отверстий. Шарниры устанавливают в другую группу отверстий, в результате изменяется масштаб изображения. На простых пантографах можно увеличить или уменьшить отображение в несколько раз.

Схема копировального фрезера:

- Щуп копира.

- Фрезерующая головка.

- Механизм уравновешивания масс.

- Ограничитель поперечного перемещения копира.

- Механизм ограничения поворота.

- Фиксатор оригинала и копируемого изделия.

В трехмерном копировании необходимо использовать ось, относительно которой будет производиться перемещение элементов станка. На рамке располагаются щуп и фрезерная головка. Вся рамка перемещается по оси.

Образец (оригинал) и обрабатываемая деталь устанавливаются на столе. Их фиксируют жестко, чтобы при копировании полностью повторять форму оригинала.

Внимание! В особых случаях предусматривается многократная переустановка образца и детали.

Более сложные изделия методом фрезерования выполняются на оборудовании с числовым программным управлением. В них управление перемещением фрезерной головки определяется исполнительными устройствами.

Republished by Blog Post Promoter

Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

3 Пошаговое руководство по сборке

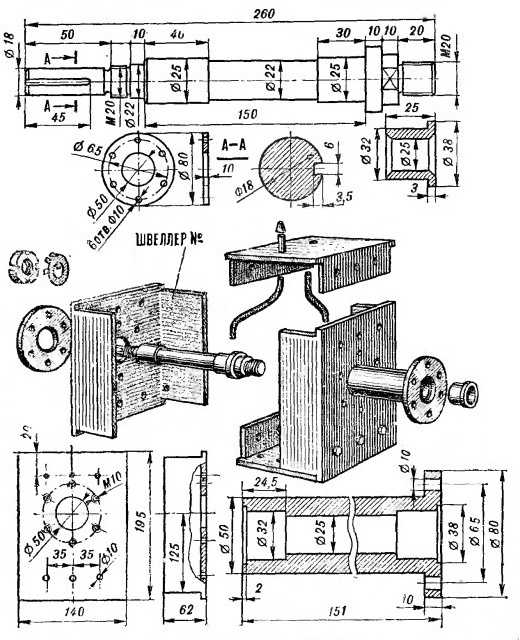

Сначала нужно изготовить колонну и станину. Эти элементы делаются из металлического швеллера. Вам требуется создать конструкцию, которая будет похожа на букву П. Нижняя поперечина в данном случае будет выполнять функцию основания фрезера.

Дальнейшая последовательность ваших действий такова:

Из стального уголка делаете направляющие элементы.

Из профильного квадратного трубного изделия сооружаете направляющие для рабочего стола самодельного станка. Вам потребуется просверлить отверстия в трубе и вставить в них металлические штыри

Обратите внимание! На них нужно сразу же сделать резьбу.

За передвижение рабочего стола будет отвечать автодомкрат. Он позволит перемещать консоль на 10–12 см

Для обработки не очень крупных деталей этого вполне достаточно.

Из фанерных листов делаете столешницу. Созданную конструкцию закрепляете метизами. Специалисты советуют использовать нержавеющие винты (приобретайте крепеж с утопленными головками).

Сборка оборудования для фрезерования металла

Теперь из квадратной трубы и металлического уголка свариваете тиски (чертежи этих элементарных приспособлений доступны в интернете). Полученное зажимное приспособление посредством саморезов необходимо прикрепить к столешнице. Через тиски также потребуется пропустить стальной штырь с нанесенной на него резьбой. Далее все просто:

Через тиски также потребуется пропустить стальной штырь с нанесенной на него резьбой. Далее все просто:

- Устанавливаете дрель в станину (шпиндель электроинструмента должен смотреть вниз), крепите ее гайками и винтами. Желательно, кроме того, приварить к станине небольшие перемычки, а затем присоединить к ним метизными изделиями дрель. В этом случае устойчивость приводного приспособления будет намного выше.

- Монтируете конус Морзе на шпиндель, а затем цанговый (можно использовать и сверлильный) патрон.

Вот, в принципе, и все. Вы получили в свое распоряжение неплохую самодельную конструкцию. В ней при работе передвигается консоль, на которой фиксируется фрезеруемая деталь. А сам фрезер остается неподвижным.

Технология сборки

В общем и целом, пошаговый процесс выглядит следующим образом.

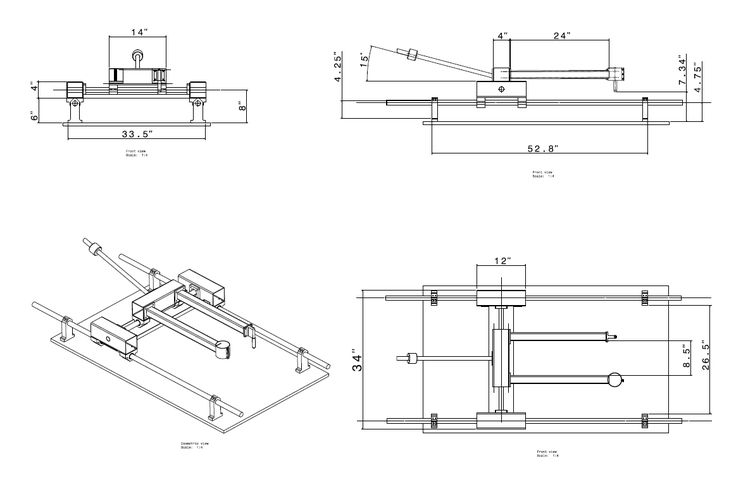

- Разметьте и распилите доску и деревянную плиту на составляющие (будущие детали), сверяясь по чертежу будущего стола.

- Разметьте и распилите стальные листы и профтрубы.

- Разметьте, пропилите и просверлите технологические отверстия, проёмы и выемки, предусмотренные будущей конструкцией. Для пропила применяются болгарка, сабельная пила и электролобзик. Соблюдайте ровность хода, не отклоняясь от разметок.

- Для изготовления станины, крепящей двигатели, разметьте и распилите профтрубу и уголки, сверяясь по чертежу конструкции.

- Соберите станину и смонтируйте на ней основной двигатель. Для закрепления мотора используйте уголки и технологические стойки. Он должен быть зафиксирован надёжно.

- В проёме (если он есть) установите горизонтальные направляющие. Над проёмом – перпендикулярно столешнице – устанавливаются вертикальные. Соотнесите их – они не должны смещаться. Проверьте их работу, временно поместив между ними, например, тестовые брусок или металлоконструкцию, элемент крутящей механики, подлежащие обработке. Убедитесь, что подающие «салазки» закреплены надёжно.

- В пространстве станины разместите шаговые двигатели и их драйверные платы.

Эти двигатели применяются в полуавтоматических станках, рассчитанных на скоростную профессиональную обработку деталей. Разместите элементы механизма передачи (если он предусмотрен) – редуктор продлит срок службы подшипников двигателя, взяв часть нагрузки от обрабатываемой детали на себя. Шестерная или ременная передача – зависит от предпочтений пользователя.

Эти двигатели применяются в полуавтоматических станках, рассчитанных на скоростную профессиональную обработку деталей. Разместите элементы механизма передачи (если он предусмотрен) – редуктор продлит срок службы подшипников двигателя, взяв часть нагрузки от обрабатываемой детали на себя. Шестерная или ременная передача – зависит от предпочтений пользователя. - Смонтируйте блок питания для шаговых двигателей. Зачастую эти движки не используют 220 В – им требуется пониженное напряжение, например, 12 В.

- Разместите зажимы и фиксаторы (винты- «барашки»). Они помогут зафиксировать обрабатываемую деталь, например, по вертикали, сделав свободной её подачу по горизонтали.

- Соберите электромонтажную схему, припаяв провода и кабели к соответствующим выводам используемой электрики. Разместите выключатели и кнопки – согласно сборочному чертежу верстака с фрезерователем. Опробуйте работу основного и вспомогательных двигателей, подав постоянное напряжение (например, 5 и 12 В от блока питания) на шаговые двигатели.

Основному мотору может потребоваться 220 или 380 В.

Основному мотору может потребоваться 220 или 380 В. - Разместите розетки. Можно использовать готовый удлинитель – если верстак универсальный. Проверьте их работу, подключив общий кабель к ближайшей розетке. Рекомендуется для станка (с верстаком) установить отдельный автоматический предохранитель. Его рабочий ток – 16 ампер.

- Разместите светильник. Проверьте его работу.

Убедитесь, что двигатели и механизм подачи работают чётко. Если станок достаточно мощный, то попробуйте равномерно обточить, скажем, кусок алюминиевой трубы от старой раскладушки.

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

youtube.com/embed/csxILi6YCr0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Фрезерный стол из фанеры – эконом вариант

Всем здравствуйте! Простейший фрезерный стол для домашнего применения можно изготовить своими руками практически без финансовых вложений и имея в наличии минимальный набор электроинструмента. Конечно, ожидать от такой самоделки максимального функционала и качества не стоит, но для выполнения простых задач и для начинающего самоделкина вполне пригодный инструмент. Желание изготовить, что-то подобное возникло давно и приобретенный в далеком прошлом ручной фрезер «Интерскол ФМ-32/1900Э» ждал с нетерпением. Опыта в данном направлении у меня нет, так что не судите строго, советы и критика приветствуются.

Конечно, ожидать от такой самоделки максимального функционала и качества не стоит, но для выполнения простых задач и для начинающего самоделкина вполне пригодный инструмент. Желание изготовить, что-то подобное возникло давно и приобретенный в далеком прошлом ручной фрезер «Интерскол ФМ-32/1900Э» ждал с нетерпением. Опыта в данном направлении у меня нет, так что не судите строго, советы и критика приветствуются.

После мониторинга всемирной паутины и рассмотрения множества вариантов решил изготовить для первого раза самый простой и недорогой, на мой взгляд, стол для ручного фрезера.

Для начала нужно определиться с размером рабочей поверхности. В интернете множество вариантов с абсолютно разными размерами и в данном случае основная проблема в материале, из которого изготовить стол. Это может быть толстая фанера, ЛДСП или подобный материал, главное чтоб поверхность была ровная и достаточно жесткая. В наличии после ремонта остался кусок березовой фанеры 1500 * 450 * 18 мм, из этого обрезка и изготовил основные элементы стола. В данном варианте рабочая поверхность имеет размеры 80*44 см. Из остальной части фанеры в дальнейшем изготовил параллельный упор и лифт для фрезера.

В данном варианте рабочая поверхность имеет размеры 80*44 см. Из остальной части фанеры в дальнейшем изготовил параллельный упор и лифт для фрезера.

С ручного фрезера снял подошву при помощи которой разметил и выпилил при помощи электролобзика сквозной контур в столешнице. Отверстие в столешнице сделал немного больше подошвы, что бы плита фрезера свободно заходила.

На столешнице разметил контур стальной плиты и при помощи пока еще ручного фрезера утопил заподлицо будущую подошву. Возможно, из за отсутствия опыта идеально точно отфрезеровать не получилось и при установке пришлось подгонять под одну плоскость, при помощи подкладок под плиту из обрезков от пластиковой бутылки.

Разметил и просверлил отверстия для крепления к фрезеру. Все отверстия рассверлил сверлом большего диаметра, чтоб шляпки болтов и саморезов крепления плиты к фрезеру и к столу были заподлицо.

Закрепил фрезер, и отметил центр будущего отверстия под фрезу. На данном этапе появилось несколько вопросов, а именно какого диаметра делать отверстие под фрезы и стоит ли делать составную плиту для возможности установки больших фрез. От секционной плиты решил отказаться, так как это усложняет данную конструкцию, а первоначальная цель – изготовление простого фрезерного стола. Диаметр отверстия под фрезу было решено сделать немного больше самой большой фрезы, которая была в наличии, а именно 32 мм в диаметре. Скорей всего этого будет достаточно для данного столика, а в случае острой необходимости использовать фрезы большего диаметра придется изготовить еще одну стальную плиту или усовершенствовать имеющуюся. Отверстие высверливал сверлом небольшого диаметра по наружной окружности с последующей обработкой круглым напильником – это самый трудоемкий этап.

От секционной плиты решил отказаться, так как это усложняет данную конструкцию, а первоначальная цель – изготовление простого фрезерного стола. Диаметр отверстия под фрезу было решено сделать немного больше самой большой фрезы, которая была в наличии, а именно 32 мм в диаметре. Скорей всего этого будет достаточно для данного столика, а в случае острой необходимости использовать фрезы большего диаметра придется изготовить еще одну стальную плиту или усовершенствовать имеющуюся. Отверстие высверливал сверлом небольшого диаметра по наружной окружности с последующей обработкой круглым напильником – это самый трудоемкий этап.

Параллельный упор начального уровня готов, осталось только проверить правильность установки угла 90 градусов, у меня изначально немного не совпало. Для регулировки угла под крепежные уголки подложил тонкие подкладки.

Следующий этап – лифт для фрезера. Изначально рассматривалось три версии: с верхней регулировкой, с регулировкой с помощью автомобильного домкрата, и при помощи резьбовой шпильки. С верхней регулировкой – удобный вариант, но требует изменения конструкции фрезера и наиболее трудоемкий, а так как это пробный вариант, пришлось отказаться. Лишнего автомобильного домкрата в наличии не оказалось, следовательно, вторая версия тоже отпала. Приступил к реализации третьей версии.

С верхней регулировкой – удобный вариант, но требует изменения конструкции фрезера и наиболее трудоемкий, а так как это пробный вариант, пришлось отказаться. Лишнего автомобильного домкрата в наличии не оказалось, следовательно, вторая версия тоже отпала. Приступил к реализации третьей версии.

Принципы работы с ручным фрезером

Элеткрофрезер — довольно опасная штука — вращающиеся с высокой скоростью острые режущие части могут нанести нешуточные ранения, да и летящая из-под инструмента стружка тоже. И хоть на большинстве моделей имеется защитный щиток, Отражающий основной поток стружки, защитные очки не помешают. Так что работа ручным фрезером по дереву требует внимания и концентрации.

Одна из моделей — с подключенным пылесосом для удаления стружки

Общие требования

Работа ручным фрезером по дереву будет более легкой и приятной, изделия получатся нормального качества, если выполнить некоторые условия:

Не такие сложные требования, но их выполнение — залог хорошей работы и безопасности. Ну и основное требование — фрезер надо вести ровно, без рывков, толчков. Если ощущается сильное биение — изменяйте частоту вращения. Чаще всего ее надо уменьшить, а вообще стоит ориентироваться на рекомендации производителя (есть на упаковке).

Ну и основное требование — фрезер надо вести ровно, без рывков, толчков. Если ощущается сильное биение — изменяйте частоту вращения. Чаще всего ее надо уменьшить, а вообще стоит ориентироваться на рекомендации производителя (есть на упаковке).

Принцип работы фрезера

Фрезерное устройство работает так:

- мотор обеспечивает вращение и передаёт его на шпиндель из прочного и жёсткого металла;

- на шпинделе надета насадка для работы по металлу или дереву — фреза;

- она обрабатывает материал, который закреплён на рабочей плоскости.

Фрезер из дрели может работать также по керамике, стеклу, пластику. Для каждого материала — отдельная насадка со своими характеристиками:

- Для дерева — простые фрезы, не высокопрочные и без большого количества оборотов.

- Для металла — усиленная насадка. Особенно сложно поддаётся обработке фрезером латунь.

- Для стекла и подобных материалов — фрезы из специальных сплавов.

С помощью такого инструмента можно накрутить резьбу, выточить пазы и полости, сгладить и придать нужную форму кромке, выточить отверстия. Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его подборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Дрель обеспечит ручной станок электродвигателем подходящей мощности. При его подборе учитывайте мощность и скорость вращения. Второй параметр влияет на качество реза: чем больше оборотов, тем лучше.

Мощность зависит от материала, который будет обрабатываться. Для заготовок из древесины достаточно 0,5 кВт. Но даже в этом случае мастера рекомендуют искать более мощное устройство 1-2 кВт. Такой фрезер будет универсальным и удобным для работы с различными материалами.

Рекомендации

Начинающие мастера по обработке древесины должны ознакомиться с основными рекомендациями специалистов не только по поводу эксплуатации агрегата, но также выбора инструмента для личного применения

Так как на рынке предлагается широкий выбор фрезеров, первым делом важно определиться, работу какого характера вы собираетесь выполнять – нарезка пиломатериалов, декорирование, пазы и углубления и т. д

К тому же важно обратить внимание на мощность аппарата, наличие вспомогательных элементов, его устойчивость, надежность и долговечность. Для продуктивного фрезерования заготовку необходимо надежно зафиксировать, а сам режущий элемент закрепить в цанге. После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования

Для продуктивного фрезерования заготовку необходимо надежно зафиксировать, а сам режущий элемент закрепить в цанге. После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования

После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования

Для продуктивного фрезерования заготовку необходимо надежно зафиксировать, а сам режущий элемент закрепить в цанге. После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования.

Стоит поговорить о правилах, которые помогут заниматься работой безопасно и эффективно. Во время эксплуатации такого оборудования нельзя спешить, ведь это может привести к порче заготовки или даже травме. Поэтому, если вы собираетесь заменить оснастку, для начала отключите инструмент, только тогда закрепите заготовку, используя струбцины. Это не занимает много времени, но обеспечит безопасность и надежность.

Некоторые новички пытаются снимать большой слой древесины за один проход, но это не принесет желаемого результата, к тому же не всякая фреза способна выдерживать подобные нагрузки.

Ручная фреза является небольшим инструментом, который можно установить в своей домашней мастерской и обрабатывать древесину. Благодаря агрегату расширяются возможности для творческих поделок и даже собственного производства мебельных или других изделий из такого материала.

Научиться работать на таком станке может любой желающий, главное выбрать качественный и надежный агрегат, правильно его настроить и следовать инструкции. Изучите технические и эксплуатационные характеристики данного приспособления, пробуйте разные варианты обработки, чтобы улучшать собственные навыки. Это может открыть двери к хорошему заработку, к тому же в любое время можно сделать что-то и для себя. Успехов в начинающем деле!

Как работать фрезером, смотрите в видео.

Безопасность при работе с техникой

Выбирая ту или иную схему исполнения фрезерованного станка, необходимо обратить внимание на безопасность работы с таким оборудованием

-

Для защиты фрезы рекомендуется установить защитный экран, что позволит исключить срыв рабочего инструмента при чрезмерном усилии.

Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины.

Выполнить такой защитный экран можно как из прочного закаленного стекла, так и из перфорированной стальной пластины. - Станок следует оснастить кнопкой экстренной остановки, причём она должна располагаться в легкодоступном месте, но при этом не мешать работе на оборудовании. Также следует обеспечить качественное освещение рабочей зоны, для чего можно использовать как экономичные светодиоды, так и яркий направленный свет.

- Помните о том, что работать на фрезерном станке можно исключительно в защитных очках и средствах индивидуальной защиты. Это позволит предупредить поражение глаз стружкой, которая может активно разлетаться при обработке древесины.

Изготовление таких фрезерованных станков не представляет особой сложности. Вам лишь необходимо будет позаботиться о наличии качественного чертежа деревообрабатывающих станков для дома своими руками, выбор которого делают в зависимости от типа оборудования и выполняемых в последующем на нём работ по обработке и фрезерованию по дереву. Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Вы с легкостью сможете сделать, как простейшие агрегаты, которые выполняют лишь несколько операций по обработке древесины, так и универсальные модели, которые отличаются компактными габаритами и способны выполнять широкий спектр работ, полностью обрабатывая древесину, позволяя получать заготовки с различной формой и размерами.

Томат Абаканский розовый

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

Поэтому, работать с таким инструментом лучше в защитных очках.

На фото представлена модель, где подключается пылесос для отвода стружки.

Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

- Следует всегда использовать только острый инструмент. Насколько острая фреза можно судить по качеству обработки поверхности. К тому же, в таких условиях начинает сильно греться мотор.

- Материал, который требуется обработать, должен быть надежно закреплен, иначе нормальной работы не будет.

- Не рекомендуется снимать всю поверхность за один проход, так как это увеличивает нагрузку на фрезу и на инструмент (двигатель). Это влечет за собой снижение скорости обработки, а значит и к снижению качества. Поэтому, если глубина приличная, то лишнее лучше убрать за несколько раз.

- Заменяется фреза только на обесточенном агрегате, причем одного отключения выключателем мало.

Необходимо вытащить вилку из розетки.

Необходимо вытащить вилку из розетки.

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности

И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины

Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница

Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Изготавливаем самодельное оборудование

Несмотря на кажущуюся сложность, выполнить самодельный фрезерный станок не составит труда. У вас лишь должна быть на руках соответствующая схема выполнения такого агрегата, а в качестве основы можно использовать старую ненужную дрель или электродвигатель, который при помощи ременной передачи подключается к рабочей головке и фрезеру. Выбирая электромотор или используемую дрель, необходимо предпочтение отдавать моделям мощностью более 2 кВт. Такой привод обеспечивает высокую мощность и скорость вращения фрезы, что гарантирует качество обработки древесины.

Вам необходимо будет сварить из металла прочную несущую станину или выполнить ее из дерева, обеспечив полную неподвижность и прочность конструкции. Сверху закрепляется столешница, которая используется в качестве фрезерного стола. Столешница должна изготавливаться из прочных, долговечных материалов, которые устойчивы к вибрации и статическим нагрузкам. Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

Основные требования, которые предъявляются к станине — это устойчивость и жесткость конструкции. При определенной доле сноровки и опыте работы с пиломатериалами можно выполнить оригинальный вариант станины из древесины с многочисленными ящиками для хранения всевозможных инструментов и материалов.

В качестве режущего инструмента можно использовать ручной фрезер, который следует закрепить строго перпендикулярно по отношению к смонтированной столешнице. Можно также изготовить специальные приспособления и переходники, которые минимизируют усилия при наклоне и перемещении глубины фрезера. Для изготовления таких дополнительных приспособлений вам потребуется прочный металлпрофиль, а всю работу выполняют по имеющимся чертежам.

Фрезер крепится к несущей головке, которая может быть выполнена из старой дрели. Такую дрель необходимо будет закрепить на кронштейне станины при помощи прочного болтового соединения. Рабочий инструмент фиксируется строго параллельно столу, поэтому при выполнении данной работы вам обязательно потребуется использовать уровень, регулярно проверяя правильность выполненной конструкции.

В том случае, если выполненная конструкция фрезерного станка подразумевает использование электромотора, то мотор обычно крепят под нижней плоскостью станка, выводя через шкивы и ременные передачи привод к рабочей головке. В данном случае необходимо будет предусмотреть возможность регулировки скорости вращения рабочей головки, для чего используют мотор с несколькими режимами работы или же устанавливают дополнительно шим-контроллер, который позволяет изменять мощность напряжения на двигателе, изменяя тем самым скорость вращения шпинделя для фрезерного станка по дереву.

На завершающем этапе выполняется устройство параллельного упора. Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

Наличие такого параллельного упора позволяет деталям правильно располагаться и в последующем двигаться под заданным углом к режущей кромке фрезера. На устройство параллельного упора в процессе эксплуатации и обработки древесины может приходиться повышенная нагрузка, соответственно, упор необходимо делать из прочных материалов, что и позволит обеспечить надежность такого оборудования.

При фрезеровании и обработке древесины выделяется большое количество стружки, для удаления которой слесарный или сверлильный станок оснащается дополнительно пылесосом, позволяющим быстро удалять от рабочей зоны появляющуюся стружку, упрощая работу на оборудовании. Необходимо спланировать расположение патрубка пылесоса таким образом, чтобы он находился непосредственно над рабочей зоной, но при этом не мешал движению фрезы и самой заготовки. Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.

Наличие пылесоса несколько усложняет конструкцию станка, но существенно упрощает работу на самодельном оборудовании.

Самодельная лесопилка – Новости Матери-Земли

Разочарование!

Мы были рядом с

дверью в национальный лес, и каждый день мы могли видеть, как огромные бортовые грузовики

с пыхтением въезжают в лес и вывозят сотни гигантских бревен на коммерческий лесопилку

в нескольких милях отсюда.

Как мы завидовали этой мельнице!

Потому что со всеми этими миллионами прекрасных деревьев в горах около

нас высокая розничная стоимость пиломатериалов мешала нам построить

Дом 0005 прямо здесь, на нашей собственной усадьбе. И у нас тоже было такое замечательное место

: высоко на утесе с видом на тихую речную долину.

«Что нам нужно, — говорили мы себе, — так это две вещи: законный доступ к этим деревьям и собственная лесопилка».

И,

достаточно удивительно — после того, как мы проанализировали проблему — потребовалось лишь

небольшое прикладное воображение, несколько запросов, прохождение нескольких

недель и затраты примерно в 600 долларов, чтобы поставить оба юридических

0005 доступ и лесопилка аккуратно в нашем заднем кармане. Вот как мы это сделали:

Вот как мы это сделали:

Легальный доступ к бревнам выбраковки

До того, как мы сделали что-то еще, мы проверили наличие всех тех

национальных лесных деревьев, которые окружали нашу собственность. (В конце концов,

казалось бессмысленным тратить много времени и энергии на проектирование мельницы, если мы

не могли получить бревна для рубки с ее помощью.) коммерческая лесозаготовительная техника была

лицензия на резку. И мы быстро заметили, что лесозаготовители срубили много

мелких деревьев, чтобы сделать поляны и дороги, необходимые для вывоза

действительно больших бревен, за которыми они действительно охотились.

Меньшие

деревья, называемые в торговле «выбракованными», были слишком малы для коммерческого использования

, но они, безусловно, были достаточно большими для нас! И было так много отбраковки

, разбросанной в пределах легкой досягаемости от лесовозных дорог, что мы знали, что

легко сможем добраться до всего, что нам нужно, с нашим двухтонным грузовиком (мы

не понадобится трактор, лебедка или любое другое тяжелое оборудование, чтобы вытащить

деревьев из леса).

Пока все хорошо. Деревья находились в пределах

физической досягаемости, но как насчет законного доступа? Разрешит ли Национальная лесная служба

нам несколько бревен, которые будут потрачены впустую? «Ну, — сказали мы себе

, — спросить не помешает».

Воодушевленные такой доморощенной мудростью

, мы спустились в местный офис NFS и

объяснили дежурным рейнджерам, что мы имели в виду. Они были как

кооператив, насколько это возможно, и сказал нам, что за ничтожную сумму в 15,00 долларов

и обещание, что мы будем соблюдать простые меры пожарной безопасности и оставим

дорог и лесов такими, какими мы их нашли, мы можем получить разрешение на вывоз

20,000 футов выбракованного бревна. Двадцать тысяч футов! Излишне говорить, что мы заплатили

15 долларов и выполнили обещания.

Сбор дров

Вывезти

этих отбросов из леса для нас было проще, чем вы думаете.

Сильные молодые люди из нашей группы были готовы долго и упорно проводить

дней в лесу, чтобы сэкономить несколько тысяч долларов на стоимости пиломатериалов

. И у нас уже была хорошая цепная пила, с помощью которой мы обрезали и разрезали

И у нас уже была хорошая цепная пила, с помощью которой мы обрезали и разрезали

выбранных нами деревьев. И наш надежный двухтонный грузовик с 14-футовой платформой был всем, что нам было нужно для перевозки бревен домой.

Так что мы просто засучили рукава и принялись за работу. И вскоре на нашем рабочем участке было сложено 20 000 футов выбраковки.

Необходимое оборудование для лесопилки

Когда-то

мы отобрали, обрезали, распилили и привезли домой те бревна, которые знали

пришло время заняться строительством той лесопилки, которую мы хотели. Итак, мы,

, начали искать компоненты, которые нам понадобятся для сборки машины. А поскольку

живут, как и мы, в лесозаготовительном районе, найти их было несложно.

Сначала

мы потратили около 90 долларов на хороший 30-дюймовый пильный диск с твердосплавными режущими пластинами

. Операторы мельницы и машинисты, с которыми мы разговаривали,

посоветовали нам наилучшие скорости вращения лезвия и рассказали нам, что нам

понадобится в плане валов, опорных блоков, шкивов, ремней и шкивов 9. 0005 для мельницы. Местные поставщики, у которых был шанс продать нам то, что мы

0005 для мельницы. Местные поставщики, у которых был шанс продать нам то, что мы

не могли найти или купить из вторых рук, стремились помочь найти способ

связать двигатель с нашим диском и спроектировать то, что на самом деле было просто «крупногабаритной настольной пилой»

.

Для питания этой пилы мы купили новый одноцилиндровый 10-сильный бензиновый двигатель

Briggs & Stratton за 300 долларов.

Скорее всего, мы могли бы купить хороший подержанный за гораздо меньшую цену, но

, так как мы вроде как планируем расширить наше предприятие по приусадебному хозяйству в

будущее, мы решили, что новый двигатель будет хорошей инвестицией.

( ПРИМЕЧАНИЕ РЕДАКТОРА:

Лесопилки могут быть — и — вращаться практически любым первичным двигателем, способным

обеспечивать хорошую тяговую мощность — или крутящий момент — и паровые двигатели на низких оборотах — . Электродвигатели

широко применяются в коммерческих мельницах Оба, ховеры, имеют

заметных недостатков:

Не всегда легко найти котел

для паровой машины, например, и — после выполнения — вам понадобится дополнительный человек, кочегар

, чтобы поддерживать работу силовой установки. Паровые установки также имеют больше

Паровые установки также имеют больше

, чем их доля проблем с местными нормами пожарной безопасности.

Электрические двигатели

не намного лучше подходят для лесопилки. Они должны быть большими, чтобы

протягивать эти негабаритные

лезвия через сырые бревна, настолько большими, что обычно

они требуют специальной проводки для тяжелых условий эксплуатации, трансформаторов и т. д., которые оба являются

0005 дорого и часто сложно поддерживать в эксплуатации.

Водяные лесопилки

, с другой стороны, работают как шарм, но мало кто из нас имеет удобный ручей

, протекающий через наши задние дворы в эти дни. А дизеля

дорого покупать. Вот почему большинство небольших лесопильных заводов в настоящее время вращаются с помощью силовой установки

, которую большинство из нас считает наиболее доступной, доступной и удобной: бензиновый двигатель.)

Строительство лесопилки

Я назвал

нашу лесопилку крупногабаритной настольной пилой, и это так. Зато какой стол увидел

Зато какой стол увидел

! Во-первых, столовая часть буровой установки представляет собой целый лист фанеры

1 3/8 дюйма размером 4 на 8 дюймов, прикрепленный болтами к раме размером 2 на 6 дюймов и 2 на 8 дюймов и покрытый

Лист металла толщиной 1/16 дюйма (как для защиты от непогоды, так и для обеспечения гладкой поверхности

, по которой бревна могут скользить).

Направляющая пилы

представляет собой кусок высушенного в печи красного дерева

размером 2 на 8 дюймов длиной восемь футов, который также покрыт с одной стороны листовым металлом толщиной 1/16 дюйма. этот рваный забор

крепится к верхней части стола уголком размером 4 на 4 на 1/4 дюйма, который, в свою очередь,

фиксируется съемными стальными штифтами 3/8 дюйма. Отверстия, просверленные в

столешнице, позволяют нам перемещать направляющую планку вперед и назад, так что мы

можем резать доски шириной один, два, четыре, шесть, восемь и двенадцать дюймов.

Переход от одного параметра к другому выполняется мгновенно.

Весь стол

был установлен на шести ножках из ели Дугласа размером 4 на 4 дюйма, соединенных вместе с опорами 2 на 4. 3/4-дюймовый фанерный пол и боковые стороны и диагональные проволочные распорки, стянутые вверх

туго с талрепами добавляют прочности и жесткости. Вся сборка была изготовлена из стали

, а затем прикреплена встроенными анкерными болтами к бетонной подушке из стали

толщиной четыре дюйма, которая имеет размеры примерно четыре фута в ширину и десять футов в длину.

Двигатель

был отдельно установлен на двух парных комплектах 2х4, которые, в свою очередь,

были закреплены на бетонном фундаменте. Несколько слоев старых внутренних труб

, зажатых между парами 2 на 4, снижают до минимума

уровень вибрации силовой установки, передаваемой на стол пилы.

Затраты на осмотр и резку

Какое удовольствие было впервые запустить этот двигатель и прогнать бревно

через лесопилку! Все эти насыщенные недели совместной работы,

простых столярных работ, механической обработки и решения проблем — все это доставляло

удовольствия — наконец-то окупились. Аллалу! Мы занимались лесозаготовками!

Аллалу! Мы занимались лесозаготовками!

К дате

мы отфрезеровали часть бревен и досок, необходимых для нашего нового дома

(который мы возведем сами в соответствии с местными нормами) и

мы все полны глубокого удовлетворения, которое приходит от использования

воображения и групповой энергии, чтобы сделать все это самостоятельно.

Между прочим,

как раз когда мы закончили нашу мельницу, мы узнали, что строительные нормы

нашего округа требуют, чтобы все пиломатериалы, используемые в строительстве, были сертифицированы на качество

официальным инспектором. Это не только означает, что мы должны

быть очень осторожными при выборе журналов, свободных от ошибок и гнили, но и то, что

необходимые проверки обойдутся нам в сумму от 50 до 300 долларов.

Но

это ничуть не испортило нам настроение. Потому что плата за осмотр и все

мы все еще производим наши собственные пиломатериалы примерно за одну десятую того, что стоило бы нам

на местной розничной лесопилке!

пошаговая технология изготовления.

Делаем фрезерный станок с ЧПУ своими руками

Делаем фрезерный станок с ЧПУ своими руками

Как сделать токарный станок по дереву своими руками чертежи. Фрезерный станок по дереву своими руками: пошаговая технология изготовления. Делаем фрезерный станок с ЧПУ своими руками

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это как раз тот инструмент, который вполне по силам сделать своими руками даже ребенку. Конечно, под руководством взрослых.

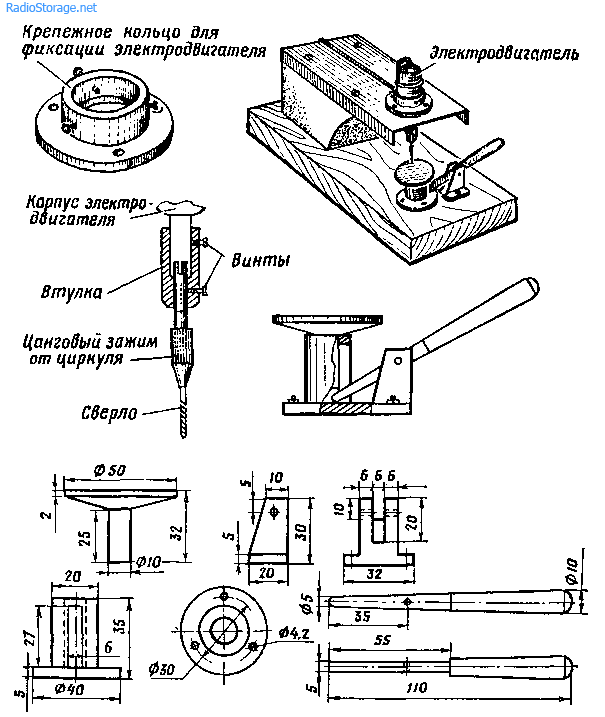

Предлагаем вашему вниманию видео-урок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, т.е. в этой машине нужен двигатель.Журнал рекомендует использовать для этого двигатель швейной машины.

Возникла задача — составить шахматную фигуру и восполнить недостающего слона. По этому принципу обрабатываются все детали круглого сечения, то есть сечением которых является круг. Заготовка вращается, а фреза удаляет стружку.

Заготовка вращается, а фреза удаляет стружку.

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, наконечника.

В передней бабке вращается шпиндель с патроном, получает вращение от электродвигателя. Задняя бабка может двигаться вдоль рамы, фиксируется в нужном месте клином. Подлокотник имеет свободу перемещения как вдоль, так и поперек рамы. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на наконечник. Как сделать поворотную голову,.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам в процессе эксплуатации, укреплены приклеиванием фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон токарного станка, мне пришлось просверлить в нем 2 отверстия и плотно вбить в них кусочки гвоздей.

Вот такой получился дизайн.

Второй металлический узел тоже от велосипеда. А именно ось переднего колеса. На него навинчивается заранее подготовленный патрон и туго обматывается контргайкой. Вот так была собрана головка.

Осталось передать вращение патрону на противоположном конце оси для фиксации шкива ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и впилить в них лобзиком шкив. А вот круги, вырезанные электролобзиком, получаются не очень ровными. Поэтому было принято решение сделать круглорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. И с обратной для удобства ручки. Планка с прикрепленной к ней булавкой является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе машины создается довольно сильное напряжение.

Поэтому нужно основательно подтянуть гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между станинными направляющими.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на раме, по бокам бруска были приклеены две планки.

Изготовление наконечника для мини-токарного станка.

Основание подставки для рук представляет собой фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они не вылезли наружу, используется проволочный штифт. В качестве помощника выступает также небольшой деревянный брусок со скошенной вершиной. Для увеличения прочности его закрывают крышкой из кровельного железа. Использовались ножницы по металлу и деревянный молоток.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале «Юный техник», был использован моторчик от старой швейной машинки.

Перед проводкой необходимо обесточить устройство. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и плотно скручены, а еще лучше припаяны. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в красивую шахматную ладью.

Самодельный токарный станок для работы по дереву — очень полезная вещь для дома настоящего мастера, с ним можно делать самые разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные недостатки и буду их устранять следующим летом в мастерской (в отстроенном сарае на даче, кстати, смотрите какой, а также). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Выяснились некоторые конструктивные недостатки и буду их устранять следующим летом в мастерской (в отстроенном сарае на даче, кстати, смотрите какой, а также). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Самодельный токарный станок по дереву состоит из:

- привод-электродвигатель от насоса

- передняя бабка (старый мощный электроточильный камень на два точила)

- резцовые опоры с регулировкой и резцовой опорой

- задняя бабка из детали старой мощной дрели

- металлические каркасные рамы.

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- Шлифовальный станок угловой малый(болгарка с отрезным и зачистным дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Куплены на рынке металлический профиль(швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полоса 40 мм и полоса 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень у какого-то (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам — высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре алюминиевые шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны установлена планшайба для установки болванки (тоже изготовленной из одной из шайб) На фото также видна часть сверла (старая сгоревшая Советский еще) — патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Недостатки: стойка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез. Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в Интернете) — зависимость скорости от диаметра заготовки и твердости древесины. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать двигатель болгарки, т.е. с выключенным приводом (сняв ремень и выключив двигатель). Таким образом я могу установить три скорости — 800, 2000, 3000 об/мин. почти покрывая мои потребности.

На фото мы видим обрезиненную втулку на оси электродвигателя, играющую роль ведущего шкива, два ведомых шкива (каждый из двух слоев десятимм фанеры) и планшайбу с отверстиями под саморезы, которые закрепить заготовку. Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Для крепления мотора была изготовлена площадка из толстой фанеры, на которой также находится передняя бабка (тем самым увеличивая возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, свою оснастку изготавливают профессионалы, выбравшие эту работу или хобби. другой вид. Купила в первый раз готовые и недорого — пять резцов по 350 руб. На этом станке было вырезано довольно много сувениров, которые продавались друзьям и знакомым — солонки, шкатулки, простые и сегментные токарные вазы (из нескольких пород дерева в одном изделии), чашки, большие декоративные тарелки на стену, розетки и т.д. Об этом в следующих статьях.

Токарный станок самодельный для работы по дереву — очень полезная вещь для дома настоящего мастера, с ним можно делать самые разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные огрехи и буду их устранять следующим летом в мастерской (в перестроенном сарае на даче, кстати, посмотрите какой красивый камин для дачи можно сделать своими руками, а также самодельный солнечный коллектор для дачного область). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Выяснились некоторые конструктивные огрехи и буду их устранять следующим летом в мастерской (в перестроенном сарае на даче, кстати, посмотрите какой красивый камин для дачи можно сделать своими руками, а также самодельный солнечный коллектор для дачного область). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Токарный станок по дереву самодельный состоит из:

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- малая угловая шлифовальная машина (болгарка с отрезными и чистящими дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Приобрел на строительном рынке металлический профиль (швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полосу 40 мм и полосу 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень от какой-то машины (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам — высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре алюминиевые шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны устанавливается планшайба для установки болванки (тоже изготовленной из одной из шайб)

На фото также видна часть дрели (старой сгоревшей советской) — патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Недостатки: подставка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез.

Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в интернете) — зависимость скорости от диаметра заготовки и твердости шкива древесина. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать мотор точилки, т.е. с выключенным приводом (сняв ремень и выключив мотор). Таким образом я могу установить три скорости — 800, 2000, 3000 об/мин. почти покрывая мои потребности.

На фото мы видим обрезиненную втулку на оси электродвигателя, играющую роль ведущего шкива, два ведомых шкива (каждый из двух слоев десятимм фанеры) и планшайбу с отверстиями для само- саморезы, которыми крепится заготовка. Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Для крепления мотора была изготовлена площадка из толстой фанеры, на которой еще и шпиндельная бабка (тем самым увеличилась возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, профессионалы, выбравшие для себя эту работу или хобби, сами изготавливают оснастку – фрезы различных типов. Купила в первый раз готовые и недорого — пять резцов по 350 руб.

Для настоящего хозяина в доме огромное количество работы по дому и на даче, которую будет удобнее делать с помощью сделанного. токарный станок по дереву своими руками . Производственные машины стоят достаточно дорого, тем более, что купить все необходимое в достаточном количестве не получится. Но при наличии электродрели, свободного времени и определенного уровня навыков вы скоро сможете вытачивать самые разные деревянные детали.

Самодельный токарный станок по дереву

Токарный станок может и не самая нужная вещь в хозяйстве, но если разобраться в принципе его работы, да еще и успеть изготовить самые элементарные элементы для отделки и строительства, то это будет серьезный повод для гордости о себе как о настоящем мастере на все руки.

Детали, которые можно сделать на самодельном токарном станке по дереву , могут быть разными. Это могут быть ноги. садовая мебель, балясины для перил и балконов, даже детали, ведь именно фигурные элементы будут отличать ваше изделие от других, для которых используется строганное, а не точеное дерево. Кроме того, гладкая поверхность деталей позволяет пользоваться более удобными вещами, не беспокоясь об острых краях и занозах.

Основными элементами, которые вам понадобятся для сборки всей конструкции, являются основание, иначе называемое станиной, а также передняя и задняя опоры, между которыми располагается заготовка. Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Вторым обязательным элементом является ведущий центр — это точка, в которой подключается двигатель, который будет вращать заготовку. Можно найти множество способов создания токарно-фрезерного станка по дереву своими руками с использованием разных двигателей. Нужно знать, что конструкция будет работать с двигателем любой мощности, но только достаточно мощные двигатели имеют возможность справиться с широким и длинным куском дерева, и даже качественно его обработать. Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Третьим обязательным элементом будет ведомый центр, он расположен на другом конце станины, закреплен так, чтобы удерживать второй конец заготовки и поддерживать вращение, которое через него передает ведущий центр. В большинстве простых конструкций его можно зафиксировать в одном положении, а для того, чтобы изменить размер заготовки потребуется открутить крепеж у основания и переместить ее вдоль каркаса в ту или иную сторону. В других конструкциях заранее предусмотрена возможность перемещения его по горизонтальной оси.

Собрать все основные элементы в один конструктор немного сложнее, чем сделать один. Необходимо помнить, что оба центра должны находиться строго на одном уровне, это необходимо для того, чтобы заготовка не вибрировала во время работы и точение происходило в соответствии с технологией. Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Чертежи токарного станка по дереву своими руками

Конечно, понять устройство самодельного агрегата на слух гораздо сложнее, поэтому лучше прибегнуть к инструкции по сборке. токарный станок по дереву своими руками, чертежи С условными обозначениями и, конечно же, фотографиями основных элементов. Разобравшись с ними, вы увидите, что собрать все воедино не сложнее, чем сделать, особенно если четко следовать инструкции.

Вот простейший чертеж, по которому, имея в хозяйстве ручную электродрель, можно собрать токарный станок по дереву своими руками. Видео с процессом работы над подобным агрегатом, может подсказать последовательность сборки. Сначала на станину, которая фиксируется на поверхности стола защелкой, чтобы она была прочной, неподвижной (1), необходимо установить основание для ведущего центра — переднюю опору. На схеме эта деталь обозначена цифрой 2. Задача этой детали — стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

На схеме эта деталь обозначена цифрой 2. Задача этой детали — стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

Задняя опора, которую мы видим под номером 4, предназначена для фиксации в ней ведомого центра, она может как перемещаться по горизонтальной линии рамы, так и оставаться всегда на одном месте, фиксируясь саморезами. Как видите, крепления под №1 устроены так, что и одна, и вторая часть конструкции подвижны, что значительно упрощает задачу при значительном разбеге заготовок по габаритным размерам.

На следующем чертеже показано переднее опорное устройство, внутри которого закреплена дрель. Как видите, в регулируемой системе всегда есть отверстие, чтобы можно было положить инструмент внутрь и надежно зафиксировать его там, а затем вынуть обратно, открутив винты. Лучше всего ставить дрель вверх дном, так она будет намного устойчивее, что очень важно для корректной работы систем. При этом правильная работа его сверла никак не изменится.

При этом правильная работа его сверла никак не изменится.

Сделать токарный станок по дереву своими руками

Важный шаг в том, как сделать токарный станок по дереву своими руками — это устройство ведомого центра, поэтому он тоже должен вращаться, повторяя движения сверла. Для этого необходимо поместить внутрь него подшипник, который поможет получить такой результат.

Такой упорный подшипник можно легко взять из любого агрегата нужного размера. По опыту мастеров, проделавших такие манипуляции, может подойти выжимной подшипник от автомобиля ВАЗ. Вся конструкция сваривается так, чтобы надежность узлов была максимальной – острием будет заточенный болт, который должен будет утонуть в заготовке на достаточное количество сантиметров. Он приваривается к шайбе, которая приварена к корпусу подшипника, а с другой стороны, через другую шайбу, к нему приваривается блинный болт с резьбой и контргайка, помогающая регулировать длину центра и зафиксируйте его в выбранном положении.

Инструменты, которые понадобятся такому — сварочный аппарат, болгарка, отвертка, которыми фиксируются крепления передних бабок (опоры). Теперь можно с гордостью сказать, что для токарного станка по дереву своими руками патрон готов.

Центр конструкции должен находиться не на одной оси, расположенной между ведущим и ведомым центрами, а несколько ниже. Ведь это будет фокус ручного инструмента, и угол должен быть острым, но все же должен быть. Даже если вы делаете самое основание очага из деревянного бруска, верх его все же рекомендуется делать из металла. Обычно для этой цели идеально подходит металлопрокат – уголок, позволяющий надежно упирать в него инструмент, он прочен и не деформируется даже на больших скоростях.

Токарный станок по дереву своими руками фото

Принцип работы станка по дереву своими руками, фото который вы видите в нашей сегодняшней статье, довольно прост. В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

Через зазор, равный длине обрабатываемой заготовки, устанавливается задняя бабка, которая после установки заготовки между долотом и остроконечным болтом затягивается контргайкой. Проверяете прочность посадки деревяшки внутрь, она не должна выходить с обоих концов, должна быть надежно посажена.

С левой стороны у вас привод, с правой стороны — задняя бабка, а посередине — металлический уголок. Включаем дрель в сеть, и заготовка начинает вращаться со скоростью, которая задается как скорость электроинструмента (естественно, очень хорошо, когда есть возможность вручную регулировать крутящий момент на электродрели). Вооружившись точилкой и плавно водя ею по поверхности металлического уголка, удалите стружку с заготовки, чтобы работа была безопасной, обязательно наденьте не только толстые защитные перчатки, но и пластиковые очки, а также респиратор для предотвращения попадания мелких частиц древесной стружки от попадания в дыхательные пути.

Очень сложно сделать такие, если у вас нет возможности сделать основные узлы на заказ на заводе. Ведь принцип работы любого копировального аппарата заключается в наличии дополнительных элементов, которые перемещаются сразу в нескольких плоскостях, что позволит получить на выходе идентичные изделия. Без запрограммированного станка сделать это своими руками очень сложно. В сети можно найти несколько видеороликов с примерами воплощения в жизнь тех или иных идей, но приготовьтесь, что процесс отладки копира может быть достаточно длительным. По отзывам тех, кто изготавливал такие устройства, несколько проще будет сделать на базе обычного фрезерного станка несколько отличающийся по функциональным особенностям фрезерно-копировальный станок.

В России массовое и профессиональное использование древесины и технологий деревообработки началось при Петре Великом. Первую профессиональную машину по дереву он привез из Голландии. На сегодняшний день такие машины достаточно популярны.

Чтобы сделать фрезерный стол своими руками, не нужно иметь никаких специальных знаний. В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

Назначение станков деревообрабатывающих

Такие древесные агрегаты имеют различное назначение. Их можно использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливаются на заводе, однако многие изготавливают их своими руками.

Большинство устройств являются многофункциональными , они способствуют экономии места в мастерской. После незначительных манипуляций с рамой агрегата его можно легко перепрофилировать для выполнения самых разных операций.

Профессиональная машинка – дорогое удовольствие, поэтому часто многие умельцы начинают делать ее своими руками. Затем его чаще всего используют в небольших мебельных мастерских.