Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

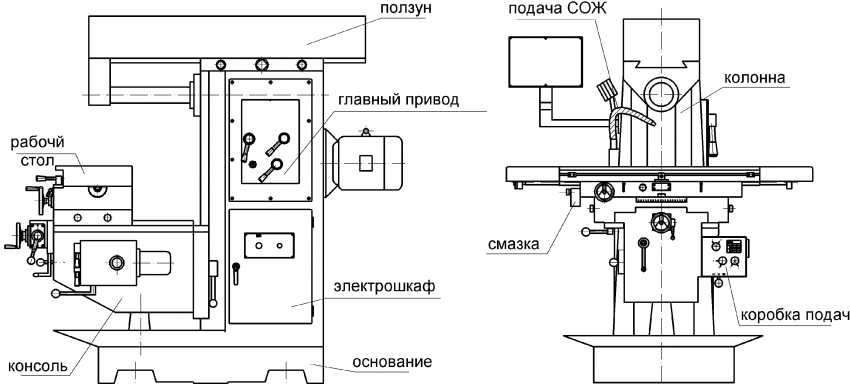

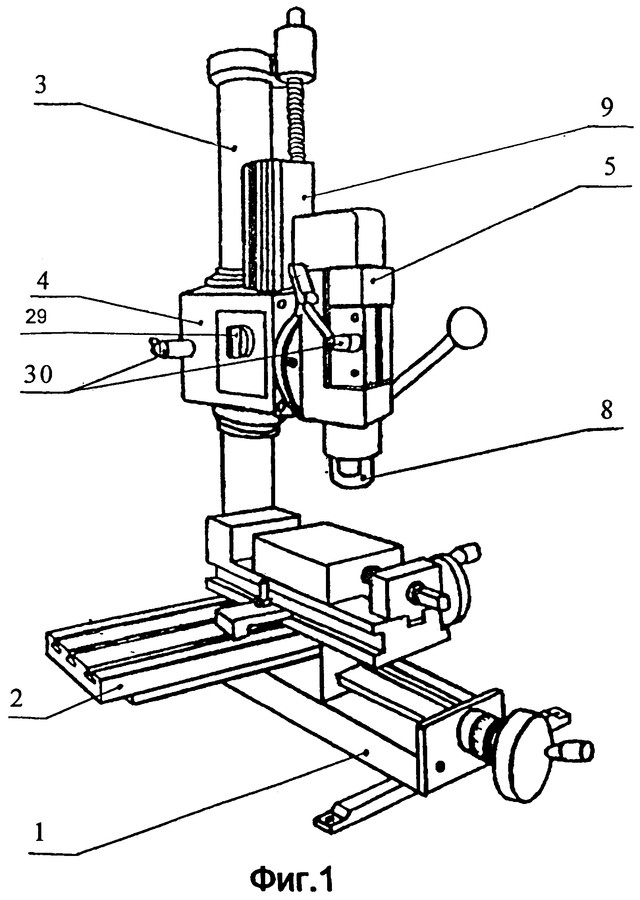

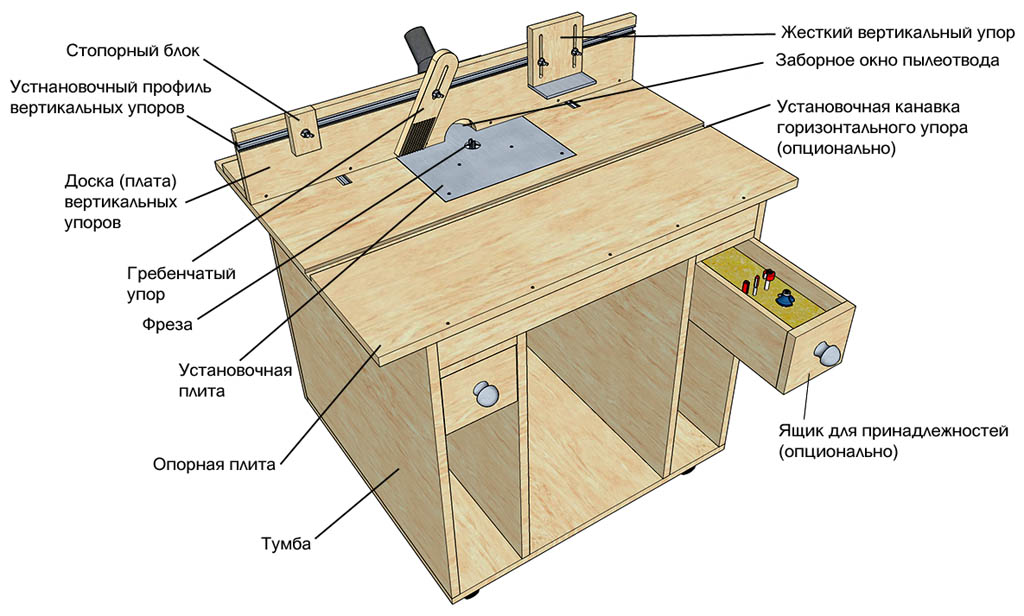

Конструкция

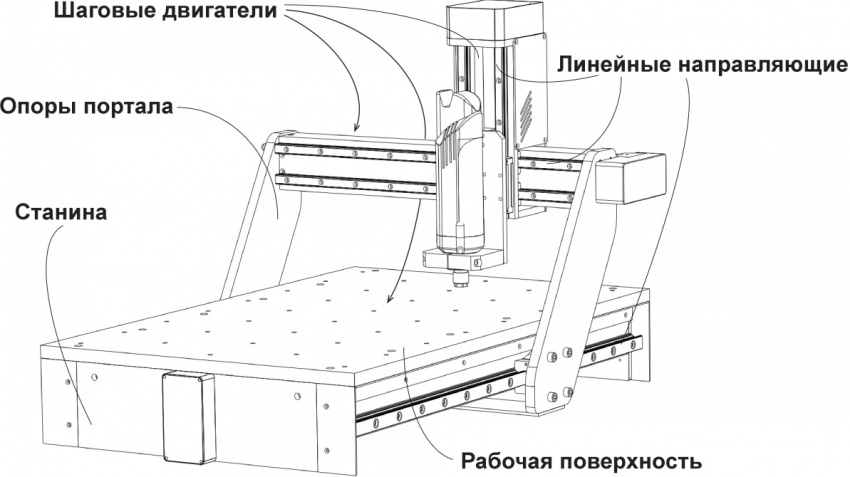

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

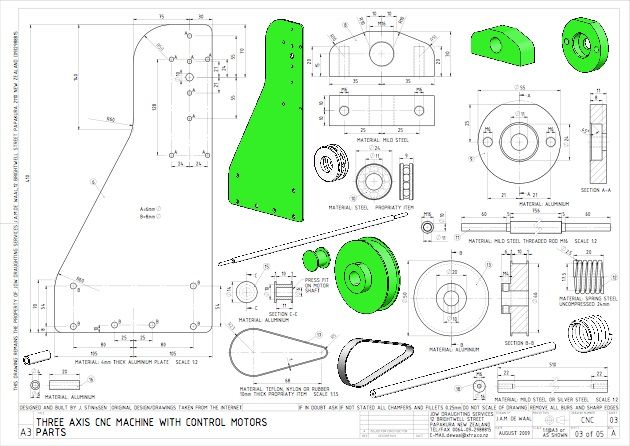

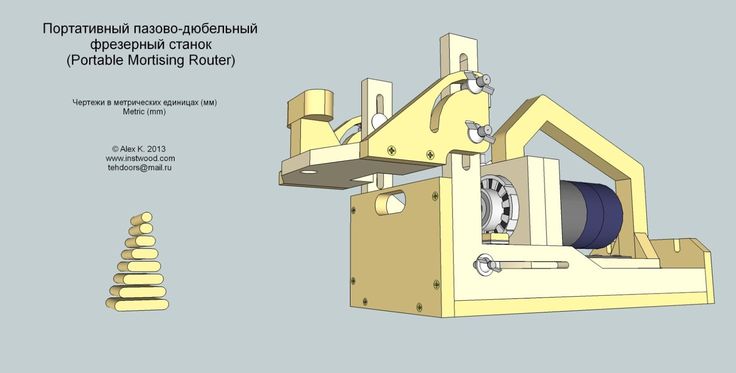

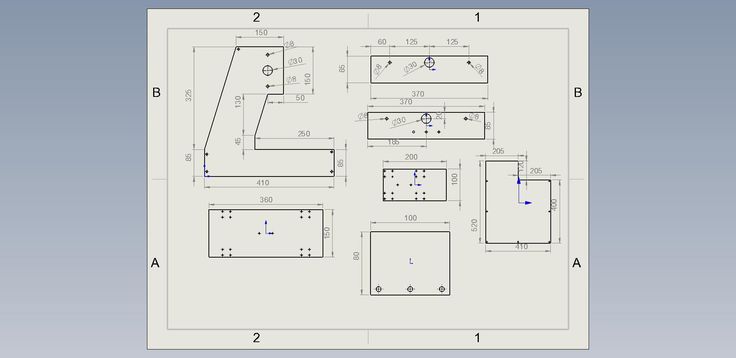

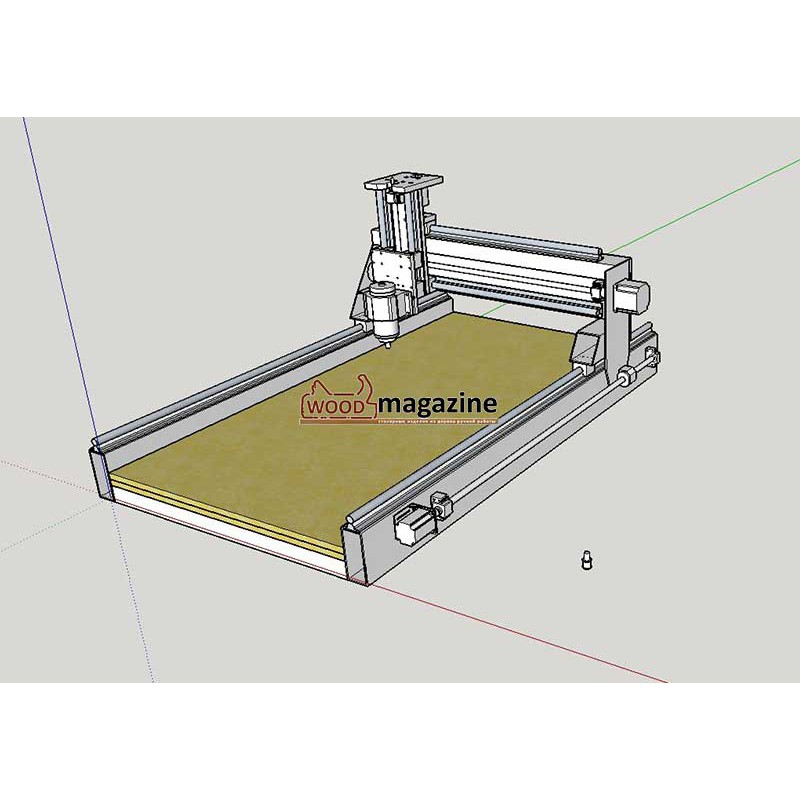

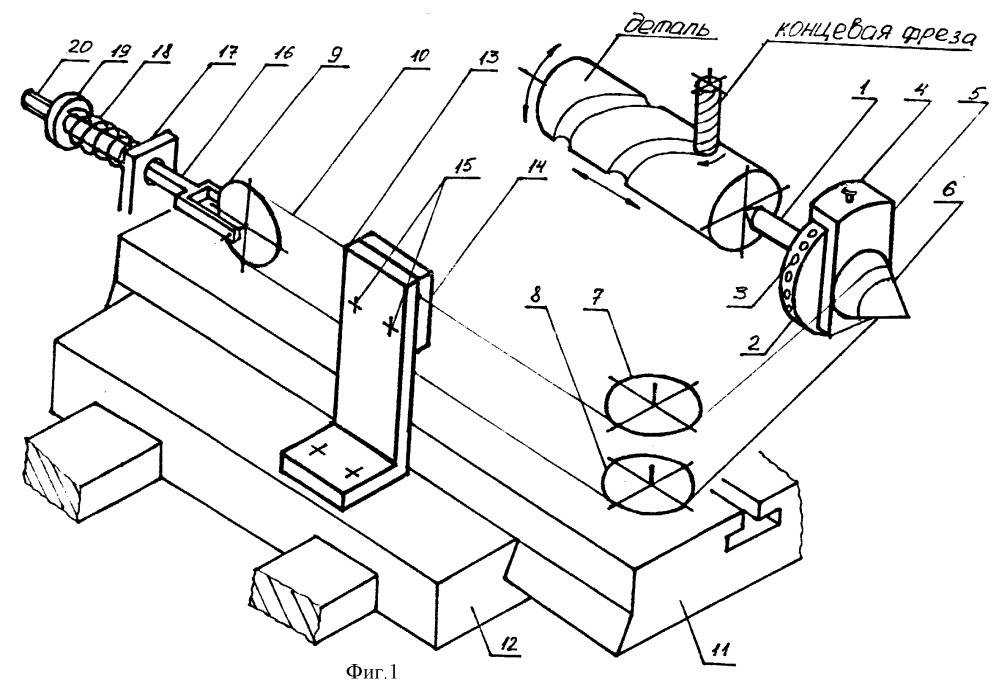

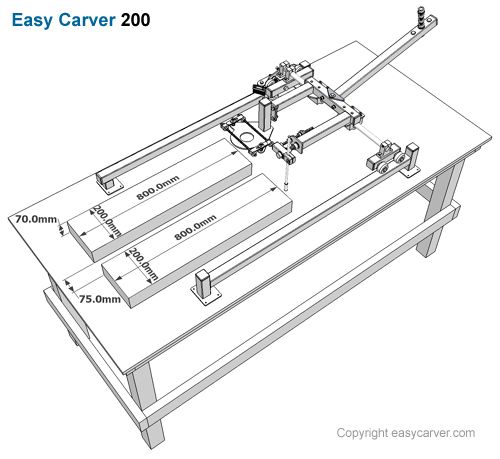

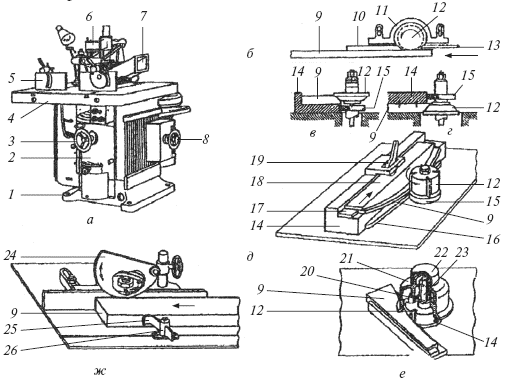

Схема

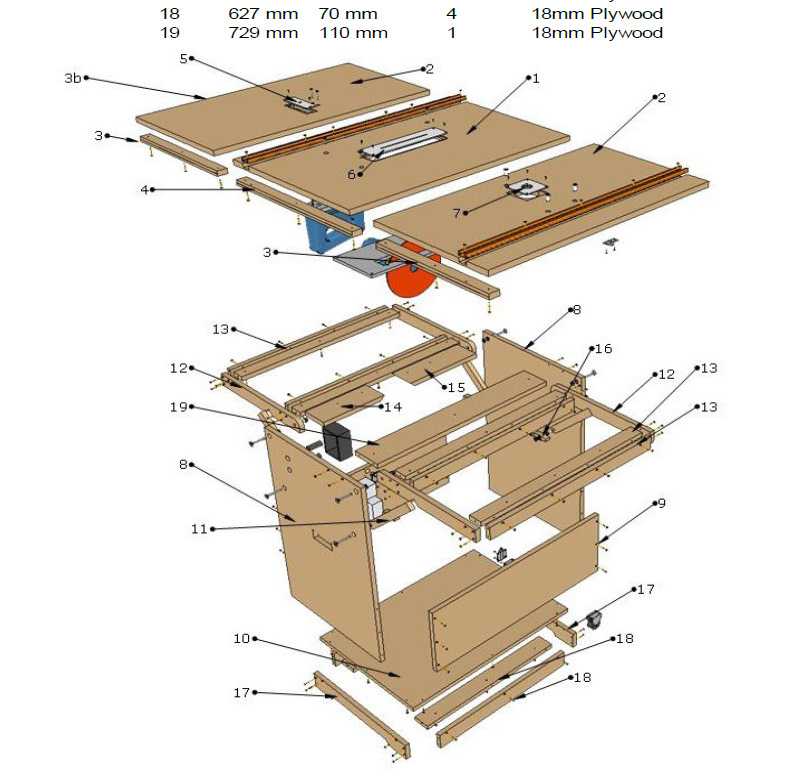

Схема устройства оборудования приведена ниже:

Необходимые инструменты

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали. К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи. - Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.

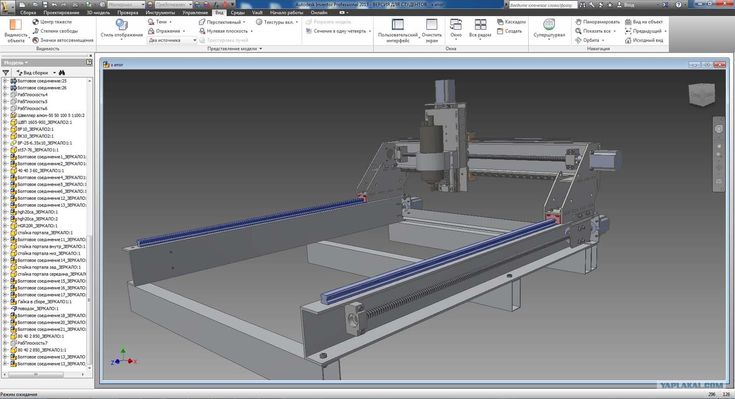

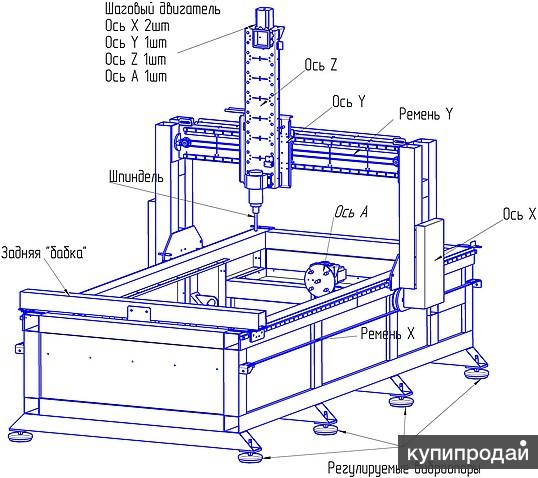

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

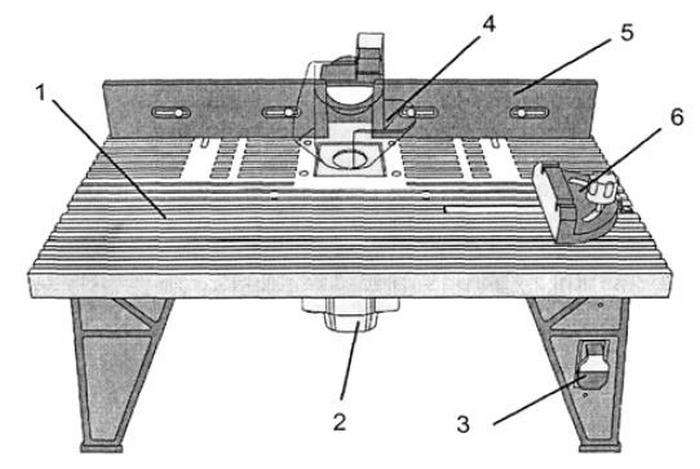

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

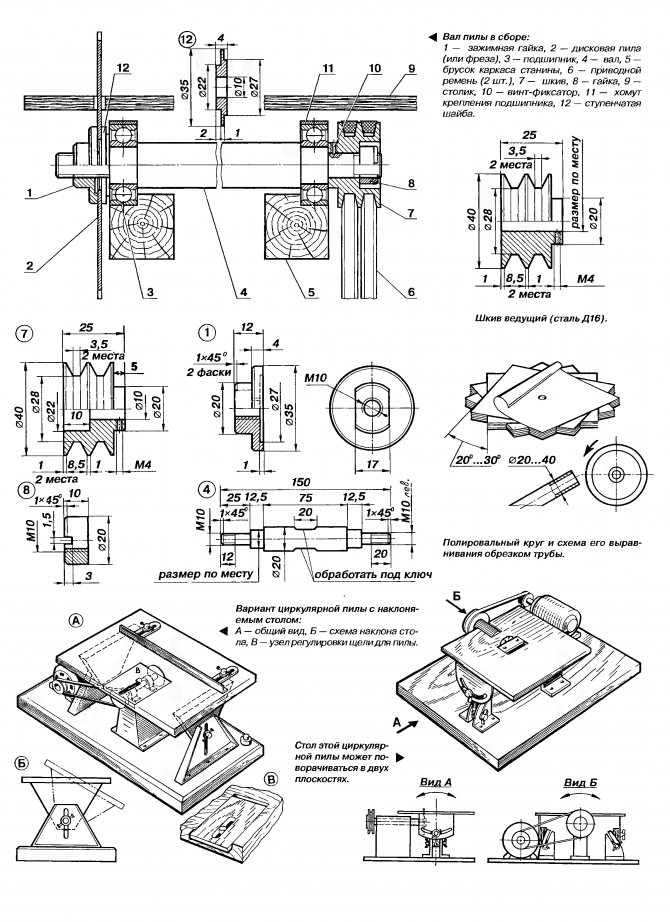

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины.

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита.

Гасит волны упругости.

Гасит волны упругости. - Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

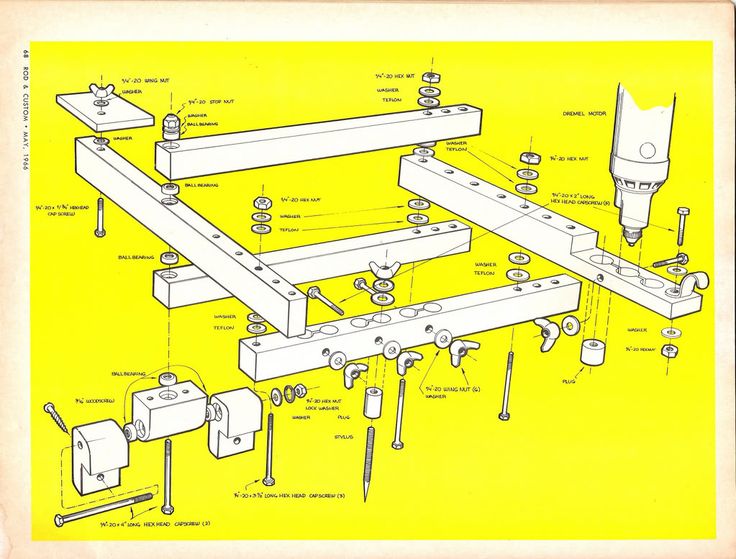

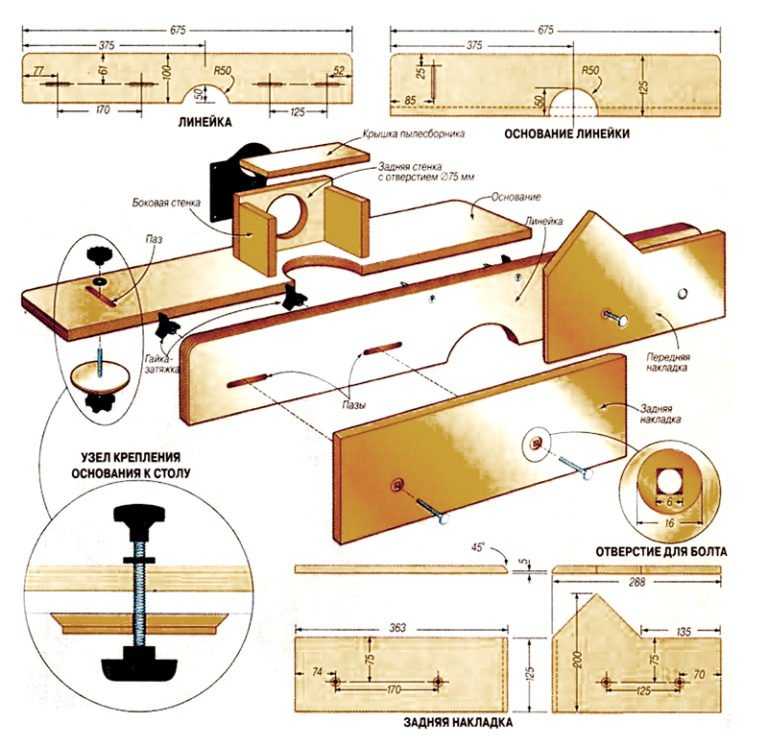

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

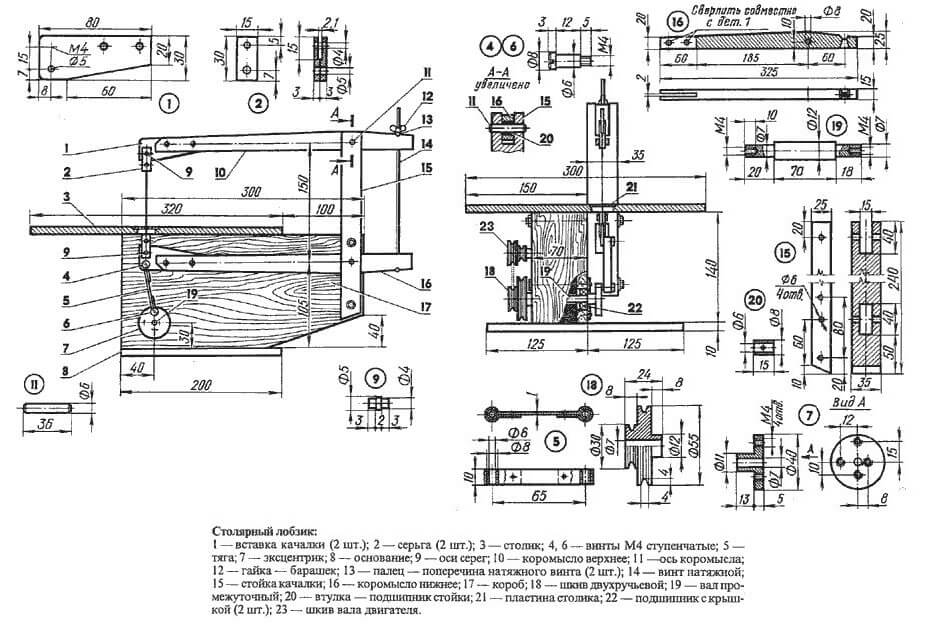

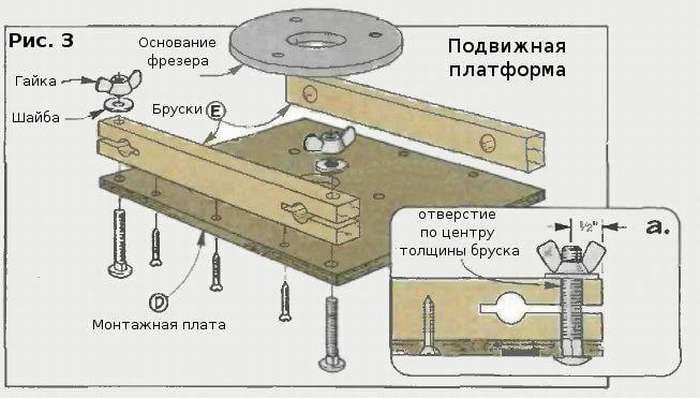

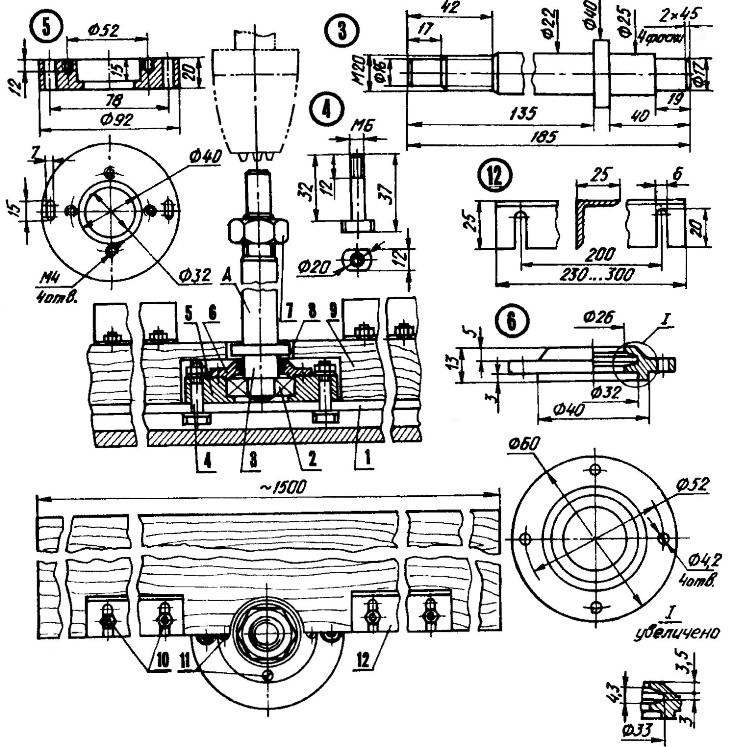

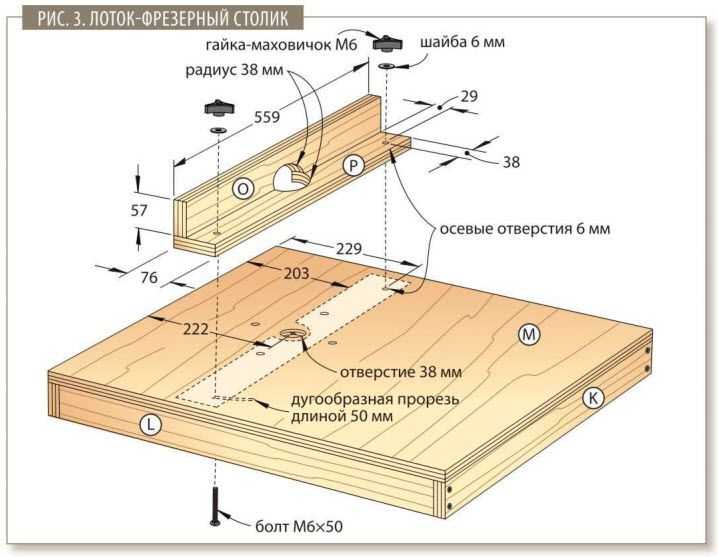

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону. Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок. К ней присоединяется привод и шланг пылесоса.

- Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

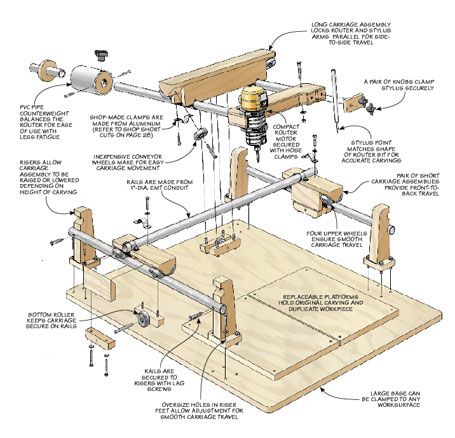

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

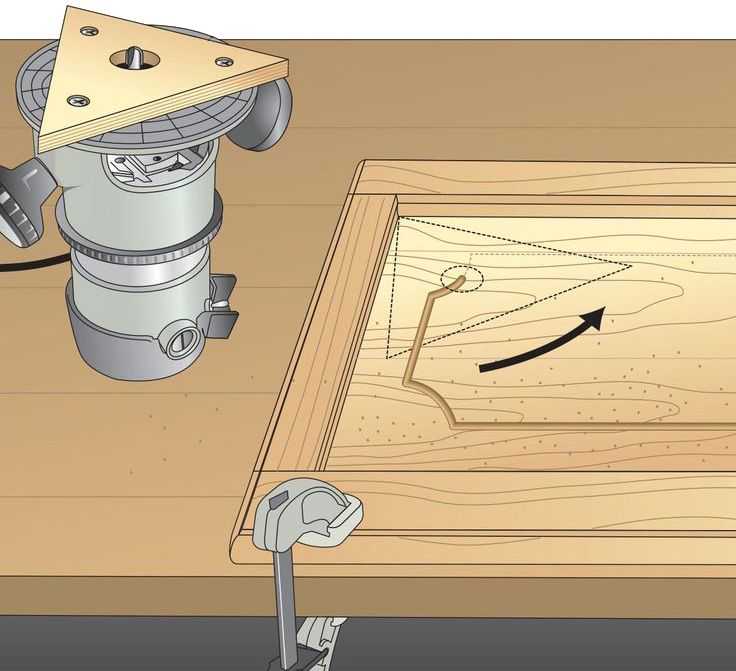

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

Страница не найдена — Все о ЧПУ

Страница не найдена — Все о ЧПУИзвините, страница не существует или была удалена…

Самые комментируемые записи

Строим самодельный фрезерный ЧПУ станок

Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Идеи изделий на ЧПУ станке

Получив первые навыки эксплуатации сложного устройства, его владелец, наконец, задумывается: как заработать на станке с ЧПУ, имея стабильную прибыль.

Выбор шпинделя для фрезерного станка с ЧПУ

Как выбрать шпиндель для фрезерного станка с ЧПУ ? ИХ классификация, охлаждение, способы фрезеровки, мощность, и другая полезная информация.

Прямо сейчас смотрят

Гравировальный

Как управлять гравировальным станком с ЧПУ?

Как устроен гравировальный станок с ЧПУ? Как управлять оборудованием? Какие существуют программы? Как выполняется наладка?

Токарный

Характеристики и описание токарного станка ТВ-4

Для чего предназначена модель токарного станка тв-4, в чем заключается принцип работы оборудования, какие технические характеристики и особенности конструкции, а также безопасная эксплуатация агрегата

Вопрос-Ответ

Разработка управляющей программы для станков с ЧПУ

Управляющая программа для станков с ЧПУ – компонент, благодаря которому выполняется точная обработка детали по заданным параметрам.

Токарный

Технические характеристики, классификация и конструкция токарного кулачкового патрона

Патрон токарный кулачковый: описание, схема. Разновидности по типу зажима, фиксации, исполнению, классу точности. Как самостоятельно сделать патрон.

Вопрос-Ответ

Делать мебель на ЧПУ станке – проще, чем кажется!

Мебель на ЧПУ — мебельные изделия, изготовленные на станках с числовым программным управлением. При производстве используется компьютерное проектирование.

Вопрос-Ответ

Опорные амортизаторы

Амортизатор АПНМ — это универсальное авиационное комплектующее, которое занимается защитой аппаратуры от всевозможного типа вибрации или давления.

Токарный

Обработка валов в центрах на станках с ЧПУ

Повышение качества и производительности изготовления обеспечивают станки с ЧПУ для обработки валов в центрах, отличающиеся функциональностью и надежностью.

Фрезерный

Таблица режимов резания при фрезеровании на станках с ЧПУ

Режимы резания при фрезеровке на станках с ЧПУ — значения, при которых станочное оборудование будет исправно работать. В статье можно найти подборку необходимых таблиц.

Вопрос-Ответ

О технологической оснастке для станков с ЧПУ: какой она бывает?

Технологическая оснастка используется на любом предприятии, которое стремится применять новые технологии для упрощения производственных процессов.

Мини

Какие характеристики имеет настольный мини станок с ЧПУ?

Как работает настольный фрезерный станок с системой ЧПУ? В чём преимущество такого вида оборудования?

Самодельная лесопилка – Новости Матери-Земли

Разочарование!

Мы были рядом с

дверью в национальный лес, и каждый день мы могли видеть, как огромные бортовые грузовики

с пыхтением въезжают в лес и вывозят сотни гигантских бревен на коммерческий лесопилку

в нескольких милях отсюда.

Как мы завидовали этой мельнице!

Потому что со всеми этими миллионами прекрасных деревьев в горах около

нас высокая розничная стоимость пиломатериалов мешала нам построить

Дом 0005 прямо здесь, на нашей собственной усадьбе. И у нас тоже было такое замечательное место

: высоко на утесе с видом на тихую речную долину.

«Что нам нужно, — говорили мы себе, — так это две вещи: законный доступ к этим деревьям и собственная лесопилка».

И,

достаточно удивительно — после того, как мы проанализировали проблему — потребовалось лишь

небольшое прикладное воображение, несколько запросов, прохождение нескольких

недель и затраты примерно в 600 долларов, чтобы поставить оба юридических

0005 доступ и лесопилка аккуратно в нашем заднем кармане. Вот как мы это сделали:

Легальный доступ к бревнам выбраковки

До того, как мы сделали что-то еще, мы проверили наличие всех тех

национальных лесных деревьев, которые окружали нашу собственность. (В конце концов,

казалось бессмысленным тратить много времени и энергии на проектирование мельницы, если мы

не могли получить бревна для рубки с ее помощью.) коммерческая лесозаготовительная техника была

лицензия на резку. И мы быстро заметили, что лесозаготовители срубили много

мелких деревьев, чтобы сделать поляны и дороги, необходимые для вывоза

действительно больших бревен, за которыми они действительно охотились.

Меньшие

деревья, называемые в торговле «выбракованными», были слишком малы для коммерческого использования

, но они, безусловно, были достаточно большими для нас! И было так много отбраковки

, разбросанной в пределах легкой досягаемости от лесовозных дорог, что мы знали, что

легко сможем добраться до всего, что нам нужно, с нашим двухтонным грузовиком (мы

не понадобится трактор, лебедка или любое другое тяжелое оборудование, чтобы вытащить

деревьев из леса).

Пока все хорошо. Деревья находились в пределах

физической досягаемости, но как насчет законного доступа? Разрешит ли Национальная лесная служба

нам несколько бревен, которые будут потрачены впустую? «Ну, — сказали мы себе

, — спросить не помешает».

Воодушевленные такой доморощенной мудростью

, мы спустились в местный офис NFS и

объяснили дежурным рейнджерам, что мы имели в виду. Они были как

кооператив, насколько это возможно, и сказал нам, что за ничтожную сумму в 15,00 долларов

и обещание, что мы будем соблюдать простые меры пожарной безопасности и оставим

дорог и лесов такими, какими мы их нашли, мы можем получить разрешение на вывоз

20,000 футов выбракованного бревна. Двадцать тысяч футов! Излишне говорить, что мы заплатили

Двадцать тысяч футов! Излишне говорить, что мы заплатили

15 долларов и выполнили обещания.

Сбор дров

Вывезти

этих отбросов из леса для нас было проще, чем вы думаете.

Сильные молодые люди из нашей группы были готовы долго и упорно проводить

дней в лесу, чтобы сэкономить несколько тысяч долларов на стоимости пиломатериалов

. И у нас уже была хорошая цепная пила, с помощью которой мы обрезали и разрезали

выбранных нами деревьев. И наш надежный двухтонный грузовик с 14-футовой платформой был всем, что нам было нужно для перевозки бревен домой.

Так что мы просто засучили рукава и принялись за работу. И вскоре на нашем рабочем участке было сложено 20 000 футов выбраковки.

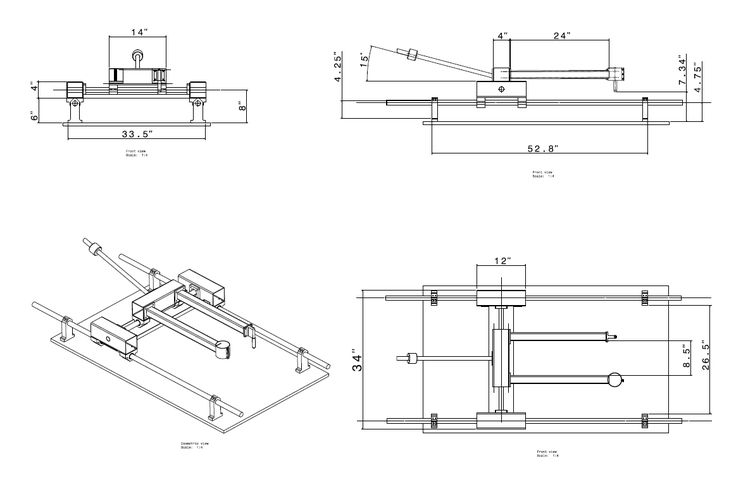

Необходимое оборудование для лесопилки

Когда-то

мы отобрали, обрезали, распилили и привезли домой те бревна, которые знали

пришло время заняться строительством той лесопилки, которую мы хотели. Итак, мы,

, начали искать компоненты, которые нам понадобятся для сборки машины. А поскольку

А поскольку

живут, как и мы, в лесозаготовительном районе, найти их было несложно.

Сначала

мы потратили около 90 долларов на хороший 30-дюймовый пильный диск с твердосплавными режущими пластинами

. Операторы мельницы и машинисты, с которыми мы разговаривали,

посоветовали нам наилучшие скорости вращения лезвия и рассказали нам, что нам

понадобится в плане валов, опорных блоков, шкивов, ремней и шкивов 9.0005 для мельницы. Местные поставщики, у которых был шанс продать нам то, что мы

не могли найти или купить из вторых рук, стремились помочь найти способ

связать двигатель с нашим диском и спроектировать то, что на самом деле было просто «крупногабаритной настольной пилой»

.

Для питания этой пилы мы купили новый одноцилиндровый 10-сильный бензиновый двигатель

Briggs & Stratton за 300 долларов.

Скорее всего, мы могли бы купить хороший подержанный за гораздо меньшую цену, но

, так как мы вроде как планируем расширить наше предприятие по приусадебному хозяйству в

будущее, мы решили, что новый двигатель будет хорошей инвестицией.

( ПРИМЕЧАНИЕ РЕДАКТОРА:

Лесопилки могут быть — и могут — вращаться практически любым первичным двигателем, способным

обеспечить хорошую тяговую силу — или крутящий момент — при низких оборотах Паровые двигатели и Электродвигатели

широко применяются в коммерческих мельницах Оба, ховеры, имеют

заметных недостатков:

Не всегда легко найти котел

для паровой машины, например, и — после выполнения — вам понадобится дополнительный человек, кочегар

, чтобы поддерживать работу силовой установки. Паровые установки также имеют больше

, чем их доля проблем с местными нормами пожарной безопасности.

Электрические двигатели

не намного лучше подходят для лесопилки. Они должны быть большими, чтобы

протягивать эти негабаритные

лезвия через сырые бревна, настолько большими, что обычно

они требуют специальной проводки для тяжелых условий эксплуатации, трансформаторов и т. д., которые оба являются

д., которые оба являются

0005 дорого и часто сложно поддерживать в эксплуатации.

Водяные лесопилки

, с другой стороны, работают как шарм, но мало кто из нас имеет удобный ручей

, протекающий через наши задние дворы в эти дни. А дизеля

дорого покупать. Вот почему большинство небольших лесопильных заводов в настоящее время вращаются с помощью силовой установки

, которую большинство из нас считает наиболее доступной, доступной и удобной: бензиновый двигатель.)

Строительство лесопилки

Я назвал

нашу лесопилку крупногабаритной настольной пилой, и это так. Зато какой стол увидел

! Во-первых, столовая часть буровой установки представляет собой целый лист фанеры

1 3/8 дюйма размером 4 на 8 дюймов, прикрепленный болтами к раме размером 2 на 6 дюймов и 2 на 8 дюймов и покрытый

Лист металла толщиной 1/16 дюйма (как для защиты от непогоды, так и для обеспечения гладкой поверхности

, по которой бревна могут скользить).

Направляющая пилы

представляет собой кусок высушенного в печи красного дерева

размером 2 на 8 дюймов длиной восемь футов, который также покрыт с одной стороны листовым металлом толщиной 1/16 дюйма. этот рваный забор

крепится к верхней части стола уголком размером 4 на 4 на 1/4 дюйма, который, в свою очередь,

фиксируется съемными стальными штифтами 3/8 дюйма. Отверстия, просверленные в

столешнице, позволяют нам перемещать направляющую планку вперед и назад, так что мы

можем резать доски шириной один, два, четыре, шесть, восемь и двенадцать дюймов.

Переход от одного параметра к другому выполняется мгновенно.

Весь стол

был установлен на шести ножках из ели Дугласа размером 4 на 4 дюйма, соединенных вместе с опорами 2 на 4. 3/4-дюймовый фанерный пол и боковые стороны и диагональные проволочные распорки, стянутые вверх

туго с талрепами добавляют прочности и жесткости. Вся сборка была изготовлена из стали

, а затем прикреплена встроенными анкерными болтами к бетонной подушке из стали

толщиной четыре дюйма, которая имеет размеры примерно четыре фута в ширину и десять футов в длину.

Двигатель

был отдельно установлен на двух парных комплектах 2х4, которые, в свою очередь,

были закреплены на бетонном фундаменте. Несколько слоев старых внутренних труб

, зажатых между парами 2 на 4, снижают до минимума

уровень вибрации силовой установки, передаваемой на стол пилы.

Затраты на осмотр и резку

Какое удовольствие было впервые запустить этот двигатель и прогнать бревно

через лесопилку! Все эти насыщенные недели совместной работы,

простых столярных работ, механической обработки и решения проблем — все это доставляло

удовольствия — наконец-то окупились. Аллалу! Мы занимались лесозаготовками!

К дате

мы отфрезеровали часть бревен и досок, необходимых для нашего нового дома

(который мы возведем сами в соответствии с местными нормами) и

мы все полны глубокого удовлетворения, которое приходит от использования

воображения и групповой энергии, чтобы сделать все это самостоятельно.

Между прочим,

как раз когда мы закончили нашу мельницу, мы узнали, что строительные нормы

нашего округа требуют, чтобы все пиломатериалы, используемые в строительстве, были сертифицированы на качество

официальным инспектором. Это не только означает, что мы должны

Это не только означает, что мы должны

быть очень осторожными при выборе журналов, свободных от ошибок и гнили, но и то, что

необходимые проверки обойдутся нам в сумму от 50 до 300 долларов.

Но

это ничуть не испортило нам настроение. Потому что плата за осмотр и все

мы все еще производим наши собственные пиломатериалы примерно за одну десятую того, что стоило бы нам

на местной розничной лесопилке!

пошаговая технология изготовления. Делаем фрезерный станок с ЧПУ своими руками

Как сделать токарный станок по дереву своими руками чертежи. Фрезерный станок по дереву своими руками: пошаговая технология изготовления. Делаем фрезерный станок с ЧПУ своими руками

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это как раз тот инструмент, который вполне по силам сделать своими руками даже ребенку. Конечно, под руководством взрослых.

Конечно, под руководством взрослых.

Предлагаем вашему вниманию видео-урок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, т.е. в этой машине нужен двигатель.Журнал рекомендует использовать для этого двигатель швейной машины.

Возникла задача — составить шахматную фигуру и восполнить недостающего слона. По этому принципу обрабатываются все детали круглого сечения, то есть сечением которых является круг. Заготовка вращается, а фреза удаляет стружку.

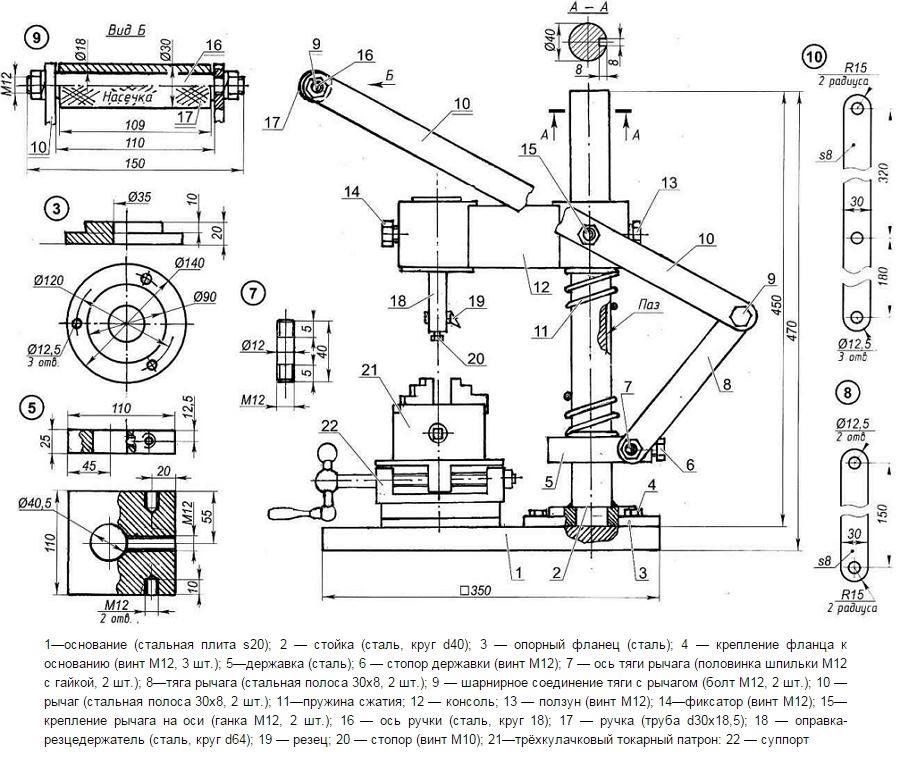

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, наконечника.

В передней бабке вращается шпиндель с патроном, получает вращение от электродвигателя. Задняя бабка может двигаться вдоль рамы, фиксируется в нужном месте клином. Подлокотник имеет свободу перемещения как вдоль, так и поперек рамы. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на наконечник. Как сделать поворотную голову,.

Подлокотник имеет свободу перемещения как вдоль, так и поперек рамы. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на наконечник. Как сделать поворотную голову,.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам в процессе эксплуатации, укреплены приклеиванием фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон токарного станка, мне пришлось просверлить в нем 2 отверстия и плотно вбить в них кусочки гвоздей.

Вот такой получился дизайн.

Второй металлический узел тоже от велосипеда. А именно ось переднего колеса. На него навинчивается заранее подготовленный патрон и туго обматывается контргайкой. Вот так была собрана головка.

Осталось передать вращение патрону на противоположном конце оси для фиксации шкива ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и впилить в них лобзиком шкив. А вот круги, вырезанные электролобзиком, получаются не очень ровными. Поэтому было принято решение сделать круглорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. И с обратной для удобства ручки. Планка с прикрепленной к ней булавкой является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В журнале предложили вырезать электролобзиком 3 круга и впилить в них лобзиком шкив. А вот круги, вырезанные электролобзиком, получаются не очень ровными. Поэтому было принято решение сделать круглорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. И с обратной для удобства ручки. Планка с прикрепленной к ней булавкой является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе машины создается довольно сильное напряжение.

Поэтому нужно основательно подтянуть гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между станинными направляющими.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на раме, по бокам бруска были приклеены две планки.

Изготовление наконечника для мини-токарного станка.

Основание подставки для рук представляет собой фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они не вылезли наружу, используется проволочный штифт. В качестве помощника выступает также небольшой деревянный брусок со скошенной вершиной. Для увеличения прочности его закрывают крышкой из кровельного железа. Использовались ножницы по металлу и деревянный молоток.

Он включает в себя две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они не вылезли наружу, используется проволочный штифт. В качестве помощника выступает также небольшой деревянный брусок со скошенной вершиной. Для увеличения прочности его закрывают крышкой из кровельного железа. Использовались ножницы по металлу и деревянный молоток.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале «Юный техник», был использован моторчик от старой швейной машинки.

Перед проводкой необходимо обесточить устройство. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и плотно скручены, а еще лучше припаяны. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

Это очень увлекательное дело. Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в красивую шахматную ладью.

Токарный станок самодельный для работы по дереву очень полезная вещь для дома настоящего мастера, с ним можно делать самые разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные недостатки и буду их устранять следующим летом в мастерской (в отстроенном сарае на даче, кстати, смотрите какой, а также). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Самодельный токарный станок по дереву состоит из:

- привод-электродвигатель от насоса

- передняя бабка (старый мощный электроточильный камень на два точила)

- резцовые опоры с регулировкой и резцовой опорой

- задняя бабка из детали старой мощной дрели

- металлические каркасные рамы.

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- Шлифовальный станок угловой малый(болгарка с отрезным и зачистным дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Куплены на рынке металлический профиль(швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полоса 40 мм и полоса 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень у какого-то (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам — высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре алюминиевые шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны установлена планшайба для установки болванки (тоже изготовленной из одной из шайб) На фото также видна часть сверла (старая сгоревшая Советский еще) — патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Это как раз самый недоделанный узел машины.

Недостатки: стойка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез. Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в Интернете) — зависимость скорости от диаметра заготовки и твердости древесины. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать двигатель болгарки, т.е. с выключенным приводом (сняв ремень и выключив двигатель). Таким образом я могу установить три скорости — 800, 2000, 3000 об/мин. почти покрывая мои потребности.

На фото мы видим обрезиненную втулку на оси электродвигателя, играющую роль ведущего шкива, два ведомых шкива (каждый из двух слоев десятимм фанеры) и планшайбу с отверстиями под саморезы, которые закрепить заготовку. Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Для крепления мотора была изготовлена площадка из толстой фанеры, на которой также находится передняя бабка (тем самым увеличивая возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, свою оснастку изготавливают профессионалы, выбравшие эту работу или хобби. другого рода. Купила в первый раз готовые и недорого — пять резцов по 350 руб. На этом станке было вырезано довольно много сувениров, которые продавались друзьям и знакомым — солонки, шкатулки, простые и сегментные токарные вазы (из нескольких пород дерева в одном изделии), чашки, большие декоративные тарелки на стену, розетки и т.д. Об этом в следующих статьях.

Токарный станок самодельный для работы по дереву — очень полезная вещь для дома настоящего мастера, с ним можно делать разные полезные, или просто красивые вещи.

Позапрошлым летом я сделал токарный станок по дереву. Выяснились некоторые конструктивные недостатки и буду их устранять следующим летом в мастерской (в перестроенном сарае на даче, кстати, посмотрите какой красивый камин для дачи можно сделать своими руками, а также самодельный солнечный коллектор для дачного область). Размеры машины; длина 800 мм, ширина 400 мм, высота 350 мм. Позволяет затачивать заготовки диаметром до 250 мм и длиной до 200 мм (на планшайбе, т.е. без центрирования задней бабки) и с центрированием задней бабки до 400 мм. Общий вид фото 1.

Токарный станок по дереву самодельный состоит из:

При изготовлении токарного станка использовался обычный слесарный инструмент:

- дрель со сверлами

- файлов

- малая угловая шлифовальная машина (болгарка с отрезными и чистящими дисками) Электросварочный аппарат

- с электродами 3 мм и 2 мм.

Приобрел на строительном рынке металлический профиль (швеллер) и уголок, несколько труб двух диаметров (чтобы одна труба входила в другую), полосу 40 мм и полосу 20 мм. на общую сумму 600 руб. Фото 2. В гараже был найден необходимый крепеж. Отдельно купил приводной ремень от какой-то машины (шел по длине).

Передняя бабка от болгарки подошла по всем параметрам — высоко расположенная ось вращения, упорные защищенные подшипники на оси, четыре алюминиевые шайбы для крепления абразивных дисков. К двум шайбам с левой стороны крепятся сменные диски для изменения скорости, а с правой стороны устанавливается планшайба для установки болванки (тоже изготовленной из одной из шайб)

На фото также видна часть дрели (старой сгоревшей советской) — патрон и металлический корпус. Это как раз самый недоделанный узел машины.

Недостатки: подставка слабовата, нет ходового винта для перемещения передней бабки (передвигается рычагом с фиксацией гайкой). Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

Сам патрон удобен и по умолчанию допускает усилия вдоль оси патрона.

На фото 4 станины с суппортом. Он может перемещаться вдоль рамы и поперек, фиксируясь барашковой гайкой. На суппорте есть подставка (труба в трубе) для установки высоты упора для фрез.

Для подбора диаметров шкивов (т.е. изменения скорости заготовки) использовался график (найденный в интернете) — зависимость скорости от диаметра заготовки и твердости шкива древесина. Выбираются две частоты, которые перекрывают друг друга. Кроме того, для некоторых мелких работ с твердой древесиной можно использовать мотор точилки, т.е. с выключенным приводом (сняв ремень и выключив мотор). Таким образом я могу установить три скорости — 800, 2000, 3000 об/мин. почти покрывая мои потребности.

На фото мы видим обрезиненную втулку на оси электродвигателя, играющую роль ведущего шкива, два ведомых шкива (каждый из двух слоев десятимм фанеры) и планшайбу с отверстиями для само- саморезы, которыми крепится заготовка. Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Планшайба просто навинчивается на ось точилки (т.е. бабку) после установки болванки.

Для крепления мотора была изготовлена площадка из толстой фанеры, на которой еще и шпиндельная бабка (тем самым увеличилась возможность токарной обработки большего диаметра). Для регулировки натяжения ремня мотор стоит на небольшой пластине (фото нет), которая имеет возможность перемещаться по платформе и фиксироваться на ней. Как правило, профессионалы, выбравшие для себя эту работу или хобби, сами изготавливают оснастку – фрезы различных типов. Купила в первый раз готовые и недорого — пять резцов по 350 руб.

Для настоящего хозяина в доме огромное количество работы по дому и на даче, которую будет удобнее делать с помощью сделанного. токарный станок по дереву своими руками . Производственные машины стоят достаточно дорого, тем более, что купить все необходимое в достаточном количестве не получится. Но при наличии электродрели, свободного времени и определенного уровня навыков вы скоро сможете вытачивать самые разные деревянные детали.

Самодельный токарный станок по дереву

Токарный станок может и не самая нужная вещь в хозяйстве, но если разобраться в принципе его работы, да еще и успеть изготовить самые элементарные элементы для отделки и строительства, то это будет серьезный повод для гордости о себе как о настоящем мастере на все руки.

Детали, которые можно сделать на самодельном токарном станке по дереву , могут быть разными. Это могут быть ноги. садовая мебель, балясины для перил и балконов, даже детали, ведь именно фигурные элементы будут отличать ваше изделие от других, для которых используется строганное, а не точеное дерево. Кроме того, гладкая поверхность деталей позволяет пользоваться более удобными вещами, не беспокоясь об острых краях и занозах.

Основными элементами, которые вам понадобятся для сборки всей конструкции, являются основание, иначе называемое станиной, а также передняя и задняя опоры, между которыми располагается заготовка. Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Общий размер готовой машины будет зависеть от габаритов, с которыми вы планируете работать. Кому-то подходит размер, а потому для кровати можно использовать довольно скромный брус, а для других размеров самого гаража будет недостаточно, соответственно кровать может достигать внушительных размеров. В любом случае его основная задача – обеспечить, чтобы вся конструкция оставалась стабильной при работе даже при высоких оборотах двигателя. Материалом для кровати или каркаса может быть брус или металлический профиль.

Вторым обязательным элементом является ведущий центр — это точка, в которой подключается двигатель, который будет вращать заготовку. Можно найти множество способов создания токарно-фрезерного станка по дереву своими руками с использованием разных двигателей. Нужно знать, что конструкция будет работать с двигателем любой мощности, но только достаточно мощные двигатели имеют возможность справиться с широким и длинным куском дерева, и даже качественно его обработать. Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Поэтому, если вам нужен станок для небольшого объема работ, но постоянно, например, вы все время делаете это своими руками, то лучше использовать достаточно мощный мотор, который есть у большинства электродрелей.

Третьим обязательным элементом будет ведомый центр, он расположен на другом конце станины, закреплен так, чтобы удерживать второй конец заготовки и поддерживать вращение, которое через него передает ведущий центр. В большинстве простых конструкций его можно зафиксировать в одном положении, а для того, чтобы изменить размер заготовки потребуется открутить крепеж у основания и переместить ее вдоль каркаса в ту или иную сторону. В других конструкциях заранее предусмотрена возможность перемещения его по горизонтальной оси.

Собрать все основные элементы в один конструктор немного сложнее, чем сделать один. Необходимо помнить, что оба центра должны находиться строго на одном уровне, это необходимо для того, чтобы заготовка не вибрировала во время работы и точение происходило в соответствии с технологией. Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Все должно быть надежно прикручено, выверено, ничего не должно слететь или выпасть в процессе работы, так как речь идет о важных аспектах техники безопасности.

Чертежи токарного станка по дереву своими руками

Конечно, понять устройство самодельного агрегата на слух гораздо сложнее, поэтому лучше прибегнуть к инструкции по сборке. токарный станок по дереву своими руками, чертежи С условными обозначениями и, конечно же, фотографиями основных элементов. Разобравшись с ними, вы увидите, что собрать все воедино не сложнее, чем сделать, особенно если четко следовать инструкции.

Вот простейший чертеж, по которому, имея в хозяйстве ручную электродрель, можно собрать токарный станок по дереву своими руками. Видео с процессом работы над подобным агрегатом, может подсказать последовательность сборки. Сначала на станину, которая фиксируется на поверхности стола защелкой, чтобы она была прочной, неподвижной (1), необходимо установить основание для ведущего центра — переднюю опору. На схеме эта деталь обозначена цифрой 2. Задача этой детали — стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

На схеме эта деталь обозначена цифрой 2. Задача этой детали — стать местом, куда вставляется буровая головка и где ее можно разместить, надежно зафиксировав. Позже мы более подробно разберем, как это должно быть устроено.

Задняя опора, которую мы видим под номером 4, предназначена для фиксации в ней ведомого центра, она может как перемещаться по горизонтальной линии рамы, так и оставаться всегда на одном месте, фиксируясь саморезами. Как видите, крепления под №1 устроены так, что и одна, и вторая часть конструкции подвижны, что значительно упрощает задачу при значительном разбеге заготовок по габаритным размерам.

На следующем чертеже показано переднее опорное устройство, внутри которого закреплена дрель. Как видите, в регулируемой системе всегда есть отверстие, чтобы можно было положить инструмент внутрь и надежно зафиксировать его там, а затем вынуть обратно, открутив винты. Лучше всего ставить дрель вверх дном, так она будет намного устойчивее, что очень важно для корректной работы систем. При этом правильная работа его сверла никак не изменится.

При этом правильная работа его сверла никак не изменится.

Сделать токарный станок по дереву своими руками

Важный шаг в том, как сделать токарный станок по дереву своими руками — это устройство ведомого центра, поэтому он тоже должен вращаться, повторяя движения сверла. Для этого необходимо поместить внутрь него подшипник, который поможет получить такой результат.

Такой упорный подшипник можно легко взять из любого агрегата нужного размера. По опыту мастеров, проделавших такие манипуляции, может подойти выжимной подшипник от автомобиля ВАЗ. Вся конструкция сваривается так, чтобы надежность узлов была максимальной – острием будет заточенный болт, который должен будет утонуть в заготовке на достаточное количество сантиметров. Он приваривается к шайбе, которая приварена к корпусу подшипника, а с другой стороны, через другую шайбу, к нему приваривается блинный болт с резьбой и контргайка, помогающая регулировать длину центра и зафиксируйте его в выбранном положении.

Инструменты, которые понадобятся такому — сварочный аппарат, болгарка, отвертка, которыми фиксируются крепления передних бабок (опоры). Теперь можно с гордостью сказать, что для токарного станка по дереву своими руками патрон готов.

Центр конструкции должен находиться не на одной оси, расположенной между ведущим и ведомым центрами, а несколько ниже. Ведь это будет фокус ручного инструмента, и угол должен быть острым, но все же должен быть. Даже если вы делаете самое основание очага из деревянного бруска, верх его все же рекомендуется делать из металла. Обычно для этой цели идеально подходит металлопрокат – уголок, позволяющий надежно упирать в него инструмент, он прочен и не деформируется даже на больших скоростях.

Токарный станок по дереву своими руками фото

Принцип работы станка по дереву своими руками, фото который вы видите в нашей сегодняшней статье, довольно прост. В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

В отверстие, которое мы предусмотрительно спроектировали в передней опоре, вставляется сверло и хорошо затягивается в тиски, фиксируемые гайкой.

Через зазор, равный длине обрабатываемой заготовки, устанавливается задняя бабка, которая после установки заготовки между долотом и остроконечным болтом затягивается контргайкой. Проверяете прочность посадки деревяшки внутрь, она не должна выходить с обоих концов, должна быть надежно посажена.

С левой стороны у вас привод, с правой стороны — задняя бабка, а посередине — металлический уголок. Включаем дрель в сеть, и заготовка начинает вращаться со скоростью, которая задается как скорость электроинструмента (естественно, очень хорошо, когда есть возможность вручную регулировать крутящий момент на электродрели). Вооружившись точилкой и плавно водя ею по поверхности металлического уголка, удалите стружку с заготовки, чтобы работа была безопасной, обязательно наденьте не только толстые защитные перчатки, но и пластиковые очки, а также респиратор для предотвращения попадания мелких частиц древесной стружки от попадания в дыхательные пути.

Очень сложно сделать такие, если у вас нет возможности сделать основные узлы на заказ на заводе. Ведь принцип работы любого копировального аппарата заключается в наличии дополнительных элементов, которые перемещаются сразу в нескольких плоскостях, что позволит получить на выходе идентичные изделия. Без запрограммированного станка сделать это своими руками очень сложно. В сети можно найти несколько видеороликов с примерами воплощения в жизнь тех или иных идей, но приготовьтесь, что процесс отладки копира может быть достаточно длительным. По отзывам тех, кто изготавливал такие устройства, несколько проще будет сделать на базе обычного фрезерного станка несколько отличающийся по функциональным особенностям фрезерно-копировальный станок.

В России массовое и профессиональное использование древесины и технологий деревообработки началось при Петре Великом. Первую профессиональную машину по дереву он привез из Голландии. На сегодняшний день такие машины достаточно популярны.

Чтобы сделать фрезерный стол своими руками, не нужно иметь никаких специальных знаний. В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

В некоторых случаях такие столы намного удобнее фирменных заводских столов, используемых для фрезеровки.

Назначение станков деревообрабатывающих

Такие древесные агрегаты имеют различное назначение. Их можно использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливаются на заводе, однако многие изготавливают их своими руками.

Большинство устройств являются многофункциональными , они способствуют экономии места в мастерской. После незначительных манипуляций с рамой агрегата его можно легко перепрофилировать для выполнения самых разных операций.

Профессиональная машинка – дорогое удовольствие, поэтому часто многие умельцы начинают делать ее своими руками. Затем его чаще всего используют в небольших мебельных мастерских.

Какими бы профессиональными ни были деревообрабатывающие станки, они способны сочетать только определенное количество способов обработки. Это объясняется тем, что в одних устройствах заготовка неподвижна, а в других совершает вращательно-поступательные движения.

Самодельный фрезерный станок со сверлом. К стальному профилю крепится шпиндель электродрели, в которую зажимается заготовка. С противоположной стороны устанавливается катушка или вращающийся зажим. Обработку проводят специальными резцами, которые следует держать при помощи рук. Этот способ обеспечивает изготовление простых деталей круглой формы.

Использование фрезерных станков по дереву

Среди множества фрезерных станков немногие используются для деревообработки. При изготовлении мебели обязательно используйте фрезеровку. Станок деревообрабатывающий предназначен для выполнения следующих операций:

- удаление четверти;

- сверление;

- выемка канавок;

- создание глубины и углублений заданной формы.

Например, для установки мебельной фурнитуры требуется углубление точной формы и глубины . Поэтому фрезерование позволяет очень легко и быстро добиться необходимых параметров, а это очень важно для производственных мощностей.

Наиболее удобным и поэтому довольно распространенным считается плоскошлифовальный фрезерный станок . Его легко сделать своими руками. самодельный прибор по дереву позволяет значительно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое деревообрабатывающее устройство обрабатывает деталь с помощью фрезы, совершающей вращательные движения. Заготовка либо жестко закрепляется, либо подается на фрезу с требуемой траекторией.

Fraser представляет собой цилиндрический стальной режущий инструмент , очень похожий на дрель. Однако, в отличие от него, фрезер имеет режущие кромки по всему корпусу. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Маршрутизатор может работать в автоматическом, ручном и полуавтоматическом режимах.

Станок фрезерный состоит из следующих частей:

- Столешница.

- Параллельный упор.

- Пылесос для удаления стружки.

- Кровать.

- Шпиндель.

- Салазки для кормления.

Изготовление самодельного фрезерного станка

Материалы, которые потребуются для изготовления самодельного агрегата, найти достаточно легко, и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Можно использовать такой материал как: ламинированная фанера, лист ДСП.

Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление машины своими руками начинается с того, что берется 9Лист фанеры 0337 и распилить на части с помощью циркулярной пилы в соответствии с чертежом. Столешница и кровать считаются цельными деталями, именно поэтому изготавливаются в первую очередь.

В качестве основного режущего инструмента используется фрезерное устройство своими руками ручной фрезер . Для этих целей отлично подходят бывшие в употреблении приспособления, у которых по разным причинам ломаются направляющие.

Фрезер ручной крепится строго перпендикулярно к столешнице.