Блоки из арболита своими руками (+ видео) | Своими руками

Содержание ✓

- ✓ Подготовка к изготовлению арболитовых блоков

- ✓ Заливка арболитовых блоков

- ✓ Плюсы арболитовых блоков:

- ✓ Арболитовые блоки своими руками – видео

- ✓ Арболит своими руками – интересное видео о строительстве своими руками из арболита

На своем участке запланировал построить сарайчик и задумался, что использовать для строительства: дерево недолговечно, а кирпич — дорого. Знакомый посоветовал использовать арболитовые блоки — надежный и экономичный стройматериал, к тому же изготовить их можно самостоятельно.

Читайте также: Деревобетон и другие стройматериалы на его основе (арболит, опилкобетон, фибробетон и др.)

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Подготовка к изготовлению арболитовых блоков

Такие блоки получаются из смеси бетона с наполнителем из мелкой древесной щепы и крупных опилок. При этом размеры используемых в растворе древесных материалов не должны быть толще 5 мм и длиннее 25 мм.

При этом размеры используемых в растворе древесных материалов не должны быть толще 5 мм и длиннее 25 мм.

На заметку

При недостатке какого-либо наполнителя его можно заменить опавшей листвой, хвоей или корой, которые не должны превышать 5% от массы заменяемого.

Древесина содержит сахар, который плохо влияет на прочность арболита, и если его не убрать, материал в дальнейшем потеряет прочность. Поэтому перед началом изготовления блоков древесную массу залил известковым раствором и выдержал около 3 часов. Отжал и тщательно перемешал до однородной консистенции (без комков) в пропорции: 3 части цемента, 3 части продукта и 4 части воды.

Кстати

Полученная масса должна быть слегка рассыпчатой, но при сжатии в кулаке – держать форму комка.

Заливка арболитовых блоков

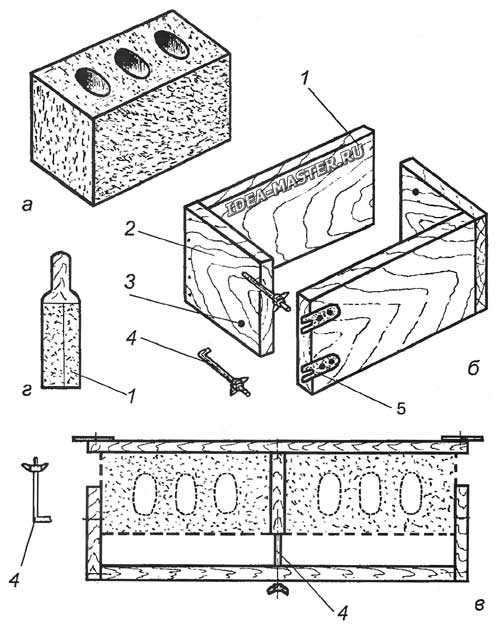

Формы для блоков изготовил в виде деревянных ящиков со съемным дном (размеры произвольные), и с внутренней стороны оббил их линолеумом, чтобы легче было вынимать готовый блок.

Выдерживаю блоки в форме не меньше суток, 2-3 дня (или больше) досушиваю в тени и можно начинать строительство.

Важно!

Готовые блоки нужно хранить под навесом, так как на солнце они могут пересохнуть и постепенно раскрошиться.

Плюсы арболитовых блоков:

Благодаря пористой структуре арболитовые блоки обеспечивают хорошую циркуляцию воздуха в помещении.

Стены из арболита хорошо поглощают звук.

Толщина стены в 30 см по теплопроводности соответствует полуметровой из дерева или 1-2 м из кирпича.

Арболит легко обрабатывать: пилить, рубить, сверлить. В стены можно вбивать гвозди и вкручивать саморезы, что удобно при обустройстве.

В стены можно вбивать гвозди и вкручивать саморезы, что удобно при обустройстве.

Древесина обладает высокой пластичностью, и там, где стена из пенобетона треснет (например, от усадки, колебаний грунта, температурных перепадов), из арболита — останется монолитной.

Блоки из арболита мало весят, что позволяет использовать облегченный фундамент и экономить на работах и материалах.

Читайте также: Строим дом из арболита – пошаговый пример строительства

Арболитовые блоки своими руками – видео

Watch this video on YouTube

Арболит своими руками – интересное видео о строительстве своими руками из арболита

арболит своими руками

Watch this video on YouTube

© Автор: Валентин Ходосевич

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Арболитовые блоки своими руками: технология производства, недостатки, отзывы

Содержание

- 1 Что такое древобетон

- 1.1 Технические характеристики

- 1.2 Технология производства

- 1.3 Плюсы и минусы материала

- 2 Самостоятельное изготовление арболита

- 3 Отзывы с тематических форумов

- 4 Заключение

Древобетонные, иначе — арболитовые блоки, настолько привлекательны по характеристикам, что желание народных умельцев делать их своими руками вполне понятно. Но так ли хорош этот строительный материал, как об этом вещает реклама, и возможно ли наладить его производство в домашних условиях? Для прояснения ситуации предлагаем подробно рассмотреть, что такое арболит, изучить его свойства, технологию изготовления и отзывы застройщиков.

Что такое древобетон

Данный стройматериал относится к легким бетонам с крупноячеистой структурой и древесным наполнителем. Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

Он производится в форме блоков (стандартный размер – 50 х 30 х 20 см), плит с арматурным каркасом и жидких смесей, заливаемых в опалубку в процессе строительства. Согласно ГОСТу, состав арболита должен быть таким:

- деревянная щепа строго нормируемых размеров;

- химические вещества – глинозем сернокислый, известь, жидкое стекло, хлорид кальция;

- цемент М400—500;

- вода.

Примечание. Химически активные добавки призваны нейтрализовать воздействие органических веществ (сахаров), содержащихся в дереве, на адгезию цемента с наполнителем.

Чтобы получить древобетон нормативной прочности, длина щепок в растворе не должна превышать 25 мм, а ширина — лежать в пределах от 5 до 10 мм при толщине до 5 мм. Для приготовления арболита нельзя применять опилки, стружку и другую органику – солому или камыш. Кстати, опилкобетон – это тоже кардинально другой материал с отличными свойствами.

Технические характеристики

Выпускаемые на заводе арболитовые блоки и армированные панели делятся на 2 группы – конструкционные и теплоизоляционные.

Остальные характеристики арболита выглядят так:

- Прочность на сжатие зависит от плотности и соответствует маркам бетона от М5 до М50. Модуль упругости составляет около 2000 МПа, а прочность на изгибание – до 1 МПа. Это значит, что монолитные блоки не трескаются при больших нагрузках и после сдавливания стремятся вернуть первоначальную форму.

- Водопоглощение стройматериала – до 85%. На практике струя воды может пропитать стеновую панель насквозь, но потом довольно быстро стекает, после чего древобетон успешно высыхает.

- По стойкости к воздействию огня материал относится к группе Г1 – трудногорючие. Воспламеняется он тоже весьма неохотно.

- Монолитные и пустотелые арболитовые изделия одинаково хорошо пропускают пар, что способствует выводу излишков влаги из здания сквозь наружные стены.

Что касается звукоизоляционных свойств, то арболит поглощает шум гораздо лучше традиционных материалов – кирпича, дерева и газобетона.

Технология производства

В заводских условиях технологический процесс изготовления арболитовых изделий протекает следующим образом:

- Отходы деревообработки измельчаются до нужного размера в дробилке и очищаются от коры и листьев, чье содержание в сырье не должно превышать 10%.

- Вода смешивается с химическими компонентами в нужных пропорциях, зависящих от породы древесины. Например, для лиственницы необходимо вдвое большее количество минерализаторов на куб объема, чем для ели и сосны.

- Щепа направляется в бетономешалку принудительного действия, где смешивается с подготовленной водой, нагретой до температуры 15 °С.

- К смеси добавляется цемент М400 и перемешивается в течение 20 минут, после чего заливается в формы.

Укладка производится ручным способом либо с помощью вибропресса.

Укладка производится ручным способом либо с помощью вибропресса. - Опалубка снимается с изделий сразу после формования, далее они поступают на сушку.

Справка. Некоторые производители практикуют подрезку блоков на специальном станке, дабы придать им четкую геометрическую форму.

Отметим, что при формовании арболитовых изделий сырье не подвергается прессованию, а только вибрации. Различные показатели плотности блоков и плит достигаются за счет изменения концентрации и размеров щепок в первичном растворе.

Производственная линия по изготовлению арболита

Плюсы и минусы материала

По теплоизоляционным свойствам древобетон сравним с другими современными стройматериалами, что отражено на следующей диаграмме:

Помимо низкой теплопроводности, арболит имеет и другие преимущества. Они состоят в следующем:

- небольшой вес, способствующий облегчению перегрузки и монтажа изделий;

- благодаря хорошим звукоизоляционным показателям арболитовые конструкции эффективно защищают помещения от проникновения внешнего шума;

- экологичность;

- высокая прочность и упругость, препятствующая растрескиванию от статических и ударных нагрузок;

- ячеистая структура позволяет свободно проникать водяному пару, то есть, материал «дышит»;

- пористая поверхность блоков и состав смеси дают возможность использовать любые разновидности наружной и внутренней облицовки.

Вдобавок стоит отметить легкость обработки древобетона ручными и механическими пилами, что важно при возведении стен и подрезке элементов. И последняя положительная особенность: в арболитовых изделиях без пустот (в виде монолита) отлично держатся гвозди, обычные дюбели и саморезы, а это снижает стоимость крепления разнообразных предметов интерьера и установки полок по сравнению с пеноблоком и газобетоном.

Теперь о недостатках, коих у арболита тоже немало:

- Конструкции из древобетона нуждаются в защите от попадания влаги с наружной стороны, поэтому их надо оштукатуривать либо обшивать водонепроницаемыми материалами с устройством вентилируемого зазора.

- Из-за нечеткой геометрии блоков повышается расход штукатурки при отделочных работах;

- В торговой сети продается много низкокачественных изделий, не соответствующих ГОСТу. Недобросовестные производители зачастую не соблюдают требования к размерам щепы и сыплют в раствор все подряд, поскольку не располагают калибровочным оборудованием.

Перечисленные недостатки не слишком существенны и вполне преодолимы. Главный отрицательный момент – цена арболита. Если вы поинтересуетесь, сколько стоит тот же газобетон, то обнаружите разницу 40—60% в пользу последнего.

Самостоятельное изготовление арболита

Если вы внимательно изучили технологию производства, описанную выше, то наверняка понимаете, что в домашних условиях удастся изготовить только теплоизоляционные блоки невысокой плотности. Максимум, что из них можно построить, — небольшое одноэтажное здание с деревянным перекрытием. Причина ясна: приготовить большое количество калиброванной щепы не получится из-за отсутствия оборудования, а перебирать отходы вручную бессмысленно.

Совет. Чтобы арболит, сделанный своими руками, обладал свойствами заводских изделий, сырье нужно освободить от мелкой фракции (опилок), трухи и коры.

Для работы вам обязательно потребуется литьевая форма и бетономешалка, желательно – шнекового типа. Обычные гравитационные смесители не слишком хорошо подходят для создания однородного раствора древесины с цементом. Формы же представляют собой длинные ящики из металла или фанеры ОСБ с перегородками для отливки сразу нескольких элементов. Идеальный вариант для домашнего производства – разборная форма, показанная на чертеже.

Еще один полезный агрегат, незаменимый при изготовлении арболитовых изделий – самодельный щепорез для переработки веток и других отходов. Пример такой установки показан на видео:

Теперь дадим простой рецепт, как сделать арболит невысокой плотности, пригодный к использованию для дачных и приусадебных построек:

- Проведите минерализацию щепы, замачивая ее в гашеной извести в течение не менее 3 часов (пропорции – 1 объем извести разводится в 10 частях воды).

После чего высыпьте сырье на сито, чтобы стекла вода.

После чего высыпьте сырье на сито, чтобы стекла вода. - Перегрузите щепки в бетономешалку и залейте водой. Соотношение такое: 3 массовых доли древесных отходов на 4 объема воды. Включите перемешивание и добавьте жидкое стекло в количестве 1% от общей массы раствора в данном замесе.

- В последнюю очередь досыпьте 4 массовых доли цемента М500 и перемешивайте до тех пор, пока масса не приобретет однородность и станет лепиться в руке.

- Смажьте борта форм отработанным маслом и заполните доверху сырьевым раствором. Слегка уплотните содержимое и дайте древобетону схватиться в течение 1 суток, а потом вынимайте блоки из опалубки и сушите не менее 7 дней на открытой площадке, как это сделано на фото.

Снятие опалубки после схватывания

Примечание. Пропорции цемента и щепок указаны по массе (в килограммах), а не по объему. Для воды это не имеет значения, поскольку 1 литр весит 1 кг.

После удачной пробной партии арболитовые изделия можно усовершенствовать, наделив их облицовкой прямо в процессе изготовления. Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Схема проста: масса укладывается в формы таким образом, чтобы до верха оставалось 3—5 см, а свободный объем заполняется штукатурным раствором (лучше – колерованным) либо вырезанной гипсовой плиткой, имитирующей искусственный камень.

Отзывы с тематических форумов

Дальше мы предлагаем ознакомиться с отзывами застройщиков, использовавших арболит в различных формах выпуска:

Андрей, г. Красногорск, Российская Федерация.

Свой одноэтажный дом 11 х 15,6 м построил из монолитного арболита, который готовили из щепы прямо на площадке, раствор сразу заливали в опалубку. По окончании сдал в лабораторию несколько образцов, взятых из стен в разных местах, результатами доволен. Судите сами: плотность от 370 до 455 кг/м³, прочность – 1,1—1,7 МПа. Из химии применялся сернокислый глинозем.

Валерий, пгт. Балаклея, Украина.

Купил специальный станок с вибрацией и сделал первую партию блоков из щепы. Для начала рецепт взял из интернета, использовал цемент М400. Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Когда снял опалубку, чтобы переносить изделия на сушку, нарочно уронил один арбоблок, а он легко рассыпался на куски. Попробовал рукой – крошится. Боюсь, напортачил что-то с раствором, буду экспериментировать дальше.

Анастасия, г. Ижевск, РФ.

Три года назад муж решил строить дом в 1 этаж из древобетонных блоков, арболитовых, то бишь. Что и было исполнено: несущие стены из этого материала, а снаружи – красивый кирпич «Фагот», фундамент – лента. В прошлом году заселились и сразу заметила – влажности нет нигде, сухо, дышится легко. Рекомендую.

Владимир, г. Витебск, Республика Беларусь.

Вместе со свояком слепили из щепок и стружки 3 блока на пробу без всяких вибраторов. Правда, добавили в раствор песка, хотя в рецептах из интернета он не значится. После отвердения подвергли полевым испытаниям и решили строить из них дом, поскольку изделия получились поразительно крепкие. Правда, самому делать арболит слишком дорого выходит из-за потерь времени. Буду искать качественный заводской материал.

Заключение

В целом арболитовые изделия оставляют о себе положительное впечатление, даже если изготовлены кустарным способом. Застройщикам, не стесненным сроками, есть смысл заниматься заготовкой блоков у себя дома при условии, что найдется подходящее по качеству сырье. Также производство данного материала остается хорошей идеей для бизнеса где-нибудь по соседству с деревообрабатывающим предприятием.

Инновации в строительстве: Зеленые технологии — 1389 слов

Общие тенденции

- Строительство зеленых зданий является эффективным инструментом повышения устойчивости среды обитания.

- Зеленое строительство развивается во многих направлениях.

- Инновационные решения для зданий с низким энергопотреблением активно разрабатываются и внедряются в современную практику. Элементы «зеленых» зданий – зеленые крыши и зеленые фасады – постоянно совершенствуются.

Определение «зеленое строительство» не просто характеризует тот или иной тип сооружения или использование определенного комплекса архитектурных приемов при его возведении – это понятие подразумевает сложную систему специально разработанных принципов, на основе которых как ведутся строительство и эксплуатация здания (Yilmaz and Bakis, 2015).

Зеленые материалы и технологии

- К «зеленым» технологиям, применяемым в строительстве, можно отнести любые меры, направленные на сохранение окружающей среды.

Однако главное и самое важное – это снижение энергопотребления с целью экономии природных ресурсов и минимизации количества вредных веществ, воздействующих на окружающую среду, при сохранении тепла и уюта в доме (Дыкстра, 2016).

- Фраза «зеленые» строительные материалы имеет несколько значений.

- Их условно можно разделить на две большие подгруппы: органические и энергоэффективные.

- К «зеленым» органическим материалам предъявляются два основных требования.

Во-первых, это должны быть переработанные и многоразовые материалы.

Во-первых, это должны быть переработанные и многоразовые материалы. - Второй параметр — экологичность.

- «Зеленый» кирпич:

- Сегодня использование зеленого кирпича стало настолько популярной строительной технологией, что он практически полностью заменил традиционные материалы.

- Сырой кирпич изготавливается из переработанных материалов, он очень легкий и обладает улучшенными изоляционными свойствами.

Инновационные материалы и технологии – важнейшая основа зеленого строительства. Изменения в разработке и производстве строительных материалов уже сегодня коренным образом меняют строительную отрасль. Современные материалы и решения позволяют достичь высокого уровня энергосбережения, помогают снизить стоимость жизненного цикла объекта и в целом обеспечивают более комфортную и здоровую окружающую среду.

В штаб-квартире LEED пол сделан из дробленого бетона, похожего на мраморную крошку, и дерева, которое лежало на дне реки более 100 лет. Его собирали, сушили и использовали для украшения (Dhir et al., 2019).

Его собирали, сушили и использовали для украшения (Dhir et al., 2019).

Многие производители под понятие «зеленый» подпадают все материалы, изготовленные из натурального, «экологически чистого» сырья. Но в классическом понимании «зеленые» строительные материалы — это материалы, изготовленные из возобновляемого природного (то есть органического) сырья и с «нулевыми» или минимальными выбросами углекислого газа при их производстве (Kibert, 2016; Magwood, 2017). .

Самым популярным материалом, отвечающим этим критериям, является дерево, спектр его применения достаточно широк. То же самое относится и к другим популярным «зеленым» материалам — соломе и камышу, пеньке, целлюлозе и хлопковому утеплителю.

Проблема органических материалов в том, что они пожароопасны, а это значит, что в процессе строительства их необходимо обрабатывать химическими средствами, что нейтрализует экологичность. Например, добавление цемента в древесину снижает экологические свойства конечного материала, но при этом повышает огнестойкость.

Арболит в зеленом строительстве

Очень перспективным новым материалом в этом отношении является арболит – конструкционные блоки из опилок и цемента. Применение цемента значительно повысило пожарную безопасность материала и расширило возможности его применения в гражданском массовом строительстве.

Древесный блок, вернее, арболитовый блок содержит до 85-90 процентов древесных отходов. Так же зависит от марки. Благодаря этому такие блоки по праву считаются одним из самых экологически чистых строительных материалов. По сути, это дерево в бетоне. Сочетание этих ингредиентов дает сильный эффект. По тепло- и звукоизоляции арболитовые блоки превосходят кирпич почти в 4-5 раз, а керамзитобетонные – в 2-3 раза.

Свойства арболита

Арболит очень теплоемкий – при нагревании он поглощает тепло, а при охлаждении отдает. Благодаря этому свойству микроклимат в помещении относительно стабилен днем и ночью.

В арболитовом помещении при нагреве сначала будет прогреваться окружающий воздух, а потом только стены. Теплоемкость арболитовых панелей и блоков составляет около 2,3 кДж/кгК. Это выше, чем воздушный индекс (Dhir et al., 2019).

Теплоемкость арболитовых панелей и блоков составляет около 2,3 кДж/кгК. Это выше, чем воздушный индекс (Dhir et al., 2019).

Размеры стандартного блока 500 х 250 х 300 миллиметров. Вес 1 кв. м арболитовой стены не превышает 200 кг при толщине стены всего 30 см (Subramaniam, Subasinghe, Fonseka, 2015).

Благодаря этой массе фундамент можно сделать облегченным. При этом важными являются такие характеристики, как достаточно высокий предел прочности – ее предел прочности при изгибе и повышенная устойчивость к ударным нагрузкам, морозостойкость (F25 – F50), неподверженность влиянию гнилей, бактерий, грызунов (Han, Чжан и Оу, 2017 г.).

Благодаря этим характеристикам арболит нашел широкое применение в строительстве в северных регионах.

Деревобетонные дома практически никогда не бывают сырыми. Стены «дышат», воздухообмен с окружающей средой не нарушается. Пожароопасность таких построек очень низкая, даже несмотря на высокое содержание органических компонентов. 0,8 – 1,5 часа – это показатель огнестойкости арболитовых зданий (De Luca, Carbone, and Nagy, 2017).

0,8 – 1,5 часа – это показатель огнестойкости арболитовых зданий (De Luca, Carbone, and Nagy, 2017).

Применение в строительстве:

Арболитобетон марок: 5, 10, 15, 25, 35 и 50. Теплоизоляционный (до 500 кг на 1 м3), конструкционный (500 – 850 кг на 1 м3) ( Аруова, 2018).

Блоки и стеновые панели являются основными конструкционными элементами, изготавливаемыми из арболита. Размеры блоков обычно составляют 500 х 200 х 300 миллиметров (для возведения наружных стен) и 500 х 200 х 200 миллиметров (для возведения перегородок внутри). Панели более массивные — 2300 х 1200 миллиметров, и толщиной 200 — 280 миллиметров. Обычно они используются для теплоизоляции (Dhir, et al., 2019).). Вышеуказанные размеры для панелей и блоков не являются стандартными. Заказчик сам может выбрать нужные ему размеры.

Арболит Общие преимущества

Стоимость стены из арболита дешевле керамзитобетонной плиты и кирпича, утепленного минеральной ватой, более чем в 2 раза.

Кроме того, значительно снижаются затраты на строительство фундамента, так как вес арболита намного меньше, чем кирпичной кладки. Стоимость дома почти в 2-3 раза ниже, чем кирпичного (Сабнис, 2015).

Стоимость дома почти в 2-3 раза ниже, чем кирпичного (Сабнис, 2015).

Интерес к арболиту особенно возрос за последние пять лет (Subramaniam, Subasinghe, and Fonseka, 2015). Этому способствуют возрастающие требования к жилью с точки зрения экологии, энергоэффективности и пожарной безопасности. Что касается экологичности, то в арболитовых домах легко дышится, а паропроницаемость такова, что воздух в помещении постоянно обновляется.

Заключение

- Блоки арболитовые применяются как в промышленном, так и в гражданском строительстве для:

- укрепление стен.

- возведение несущих конструкций.

- теплоизоляция зданий и сооружений.

- При использовании арболита вы получите следующие неоспоримые преимущества:

- Сокращение затрат на строительство дома за счет оптимизации финансовых и энергетических затрат.

- Значительно сократить время строительства здания.

- Уменьшить общую массу здания.

- Улучшите качество жизни с помощью экологичных строительных материалов.

Таким образом, использование арболита обеспечивает значительные экономические, экологические и социальные преимущества.

Любой отделочный материал легко ложится на арболит. Все эти свойства арболита делают его одним из самых популярных строительных материалов.

Здания из арболита возводились даже в крайне суровых условиях Антарктиды.

В многоэтажных домах арболит может применяться в качестве заполнения проемов, при монолитном железобетонном каркасе здания.

Ссылки

Аруова, Л. (2018) «Производство арболитовых строительных изделий с использованием солнечной энергии», Журнал исследований и разработок в области машиностроения , 41(2), стр. 49-55.

Де Лука, П., Карбон, И., и Надь, Дж. (2017) «Зеленые строительные материалы: обзор современных исследований инновационных материалов», Journal of Green Building , 12(4) , стр. 141-161.

Дхир, Р. К. и др. (2019) Экологичные строительные материалы: переработанные заполнители . Кембридж: Издательство Вудхед.

Кембридж: Издательство Вудхед.

Дайкстра, А. (2016) Зеленое строительство: введение в меняющуюся отрасль . Лондон: Книги Киршнера.

Хан Б., Чжан Л. и Оу Дж. (2017) Светоизлучающий бетон. Умный и многофункциональный бетон на пути к устойчивой инфраструктуре . Нью-Йорк: Спрингер.

Киберт, К. (2016) Экологически безопасное строительство: проектирование и поставка экологичных зданий . Хобокен: Уайли.

Мэгвуд, К. (2017) Необходимый экологичный дизайн дома: полное руководство по целям, вариантам и процессу проектирования . Остров Габриола: Издательство Нового Общества.

Сабнис, Г. (2015) Зеленое строительство из бетона: устойчивое проектирование и строительство . Бока-Ратон: CRC Press.

Субраманиам П., Субасингхе К. и Фонсека К. (2015). «Древесная зола как эффективное сырье для бетонных блоков», International Journal of Research in Engineering and Technology , 04(02), стр. 228-233.

Йилмаз, М. и Бакис, А. (2015) «Устойчивое развитие в строительном секторе», Procedia – Социальные и поведенческие науки, 195, стр. 2253-2262.

и Бакис, А. (2015) «Устойчивое развитие в строительном секторе», Procedia – Социальные и поведенческие науки, 195, стр. 2253-2262.

Zwicky, D. (2015) Механические свойства древесно-цементных смесей . Конференция: 10-я конференция по передовым строительным покрытиям. Берн, Швейцария.

отзывов жителей и собственников

Пришло время построить свой дом.

Возможно с излишней дотошностью я начал изучать свойства материалов для кладки стен и теперь вы поймете почему и как. Он состоял из двух этапов.

Первый этап:

Я сравнил свойства разных материалов, и этим сразу скажу свое мнение о них:

1. Газосиликатные блоки хрупкие, легко впитывают влагу, не практичны в плане крепления чего либо к этому материалу, так как после просмотра видео в интернете убедился, что еще на этапе строительства требуется некоторая сноровка, чтобы опалубка для армопояса не отрывалась от стен.

А от архитектора узнал одну информацию, которая логична, но о которой все умалчивают — газоблоки с их способностью впитывать влагу, сушат воздух в помещении и это пагубно влияет на дыхательную систему.

2. Кирпич. Да, я изначально хотел дом полностью из керамического кирпича. Прочный и натуральный материал. Я жил в квартире с толщиной стен 2 кирпича + утеплитель 100мм + потом вентиляционный зазор 40мм + облицовка пола кирпичом. Толщина стены 80 см.

НО!. У меня есть участок шириной всего 15 м. от забора с каждой стороны снимаем по 3м — 2 раза по 80см, в доме остается всего 7,4м полезной ширины, а фундамент для такого дома потребуется очень мощный. И кирпичная кладка дороже. В общем, это был не мой вариант.

3. Керамические блоки + изоляция. Лет 6 назад, когда я впервые задумался о строительстве, они мне очень понравились и оказались достойной альтернативой керамическому кирпичу, так как дом легче и фундамент под такой мощный требуется, и ставить быстро.

Но как-то был у меня опыт делать ремонт в квартире в ЖК Солнечная. Разработчик — новый дон. Дом был каркасно-монолитным, а наружные стены выполнены из керамики. мне это очень не понравилось; при попытке просверлить дрелью я буквально проломил перегородки блока, что затруднило фиксацию даже профиля ГКЛ.

4. Керамзитовый блок — это решение! НО! опять не тут то было! Он еще холодный, а если и использовать, то для строительства хозяйственных построек. Признаться, это был запасной вариант, если я не найду ничего более достойного.

5. Каркасный дом. Такие дома я называю домом-обогревателем. Ну, у меня сложился стереотип, что дом — это крепость и его нельзя делать из ваты и фанеры.

6. И, наконец, АРБОЛИТ. Я услышал об этом материале от друга, который тоже собирался строить. Сначала я скептически отнесся к этому типу материала.

Но потом, все взвесив, я понял, что это должен быть теплый и прочный материал, ведь щепа переплетается между собой и фиксируется бетоном — прочность, а то, что 90% древесины в блоке тепло. И тут началось самое интересное! Мои ИССЛЕДОВАНИЯ в этой области потянутся на всю диссертацию))) Постараюсь безропотно и все.

Второй этап:

Исследование и выбор арболита.

1. Все началось с того, что друг похвалил меня за этот материал, а заодно сказал, что можно существенно ЭКОНОМИТЬ, если построить дом из МОНОЛИТНОГО арболита. Посудите сами, 1м3 щепы стоит 500 рублей. 4 мешка цемента — 1000 руб. Вуаля! всего 2500р/м3 + работа и НИКАКИХ КРУТЫХ МОСТОВ!

Посудите сами, 1м3 щепы стоит 500 рублей. 4 мешка цемента — 1000 руб. Вуаля! всего 2500р/м3 + работа и НИКАКИХ КРУТЫХ МОСТОВ!

Около месяца изучал технологию, смотрел видео, искал монолитовцев, которые бы помогли реализовать задуманное и НАШЕЛ! Бригада, возводившая около 50 домов из монолитного арболита, сказала мне, что лучше выкладывать блоки, главное выбрать хорошего качества. ПОЧЕМУ? Потому что 1. Залить идеально ровные стены крайне сложно.

2. Это не бетон, и тупо залить и провибрировать не получится. Нужно замесить в самодельном миксере из бочки максимум полкуба и поднять в опалубку ведрами, выкладывая по 20 см и утрамбовывая торец доски или бруса. Короче, геморрой полный. К тому же работа на нем выйдет минимум 5т.р. за куб (если нанимали) + опалубка Но самый главный недостаток это отсутствие швов и мостиков холода.

Основная проблема в том, что за один день все заполнить невозможно. приходится заполнять слоями. Впоследствии на стыке слоев появляется трещина. Да и по цене арифметикой 500+1000+5000+опалубка+изобретения по замесу смеси не выиграешь… Выход — искать арболитовые блоки достойного качества.

Да и по цене арифметикой 500+1000+5000+опалубка+изобретения по замесу смеси не выиграешь… Выход — искать арболитовые блоки достойного качества.

2. Поиск качественного арболита. Из интернета узнал, что качественный арболит достаточно плотный, с ровной геометрией и с соблюдением правильных технологий производства. Ключ: Стружка правильной формы (иглы), что обеспечивает лучшее плетение внутри блока, правильное вибропрессование в форме, а главное — что бы не мгновенная зачистка, а только через сутки. ПОЧЕМУ? все просто.

Приклеив кирпич из щепы и бетона, необходимо зафиксировать его и ограничить движения, т.к. древесина имеет свойство впитывать влагу в течение всего процесса высыхания, соответственно, если снять опалубку моментально, то щепа в блоке разбухают, расправляются и расплываются, делая блок более рыхлым и искажая его геометрию.

Объездил все арболитовые производства Самарской области, которые смог найти только через интернет. В Черновке блоки более пористые, щепа крупная (кстати сказали, что с 2019 перейдут на щепу поменьшесезон), гуляет геометрия, особенно верхняя часть блока, имеющая выпуклую шероховатую поверхность.

Взял пробу. Доехал до производства на 116км. Тоже свободный блок. Вы поднимаете его и чувствуете, что он наполовину пуст. И вот я добрался до Андрея, arbolit-tlt.ru в Тольятти. Внешне блоки имели правильную геометрию, не крошились в руках, как другие блоки.

Но, посмотрев ролик в интернете, загорелся желанием подставить блок под удары молотком. Для этих целей он взял у Андрея блокирующий блок. Кстати, это был солнечный апрельский день, снег уже везде сошёл, полет с блоками прямо на солнце, блок-перегородку я подобрал. Толщина 15 см, и она ледяная. Вы представляете, что такое термос?

А это всего 15 см, а наружные стены рекомендуется строить от 30 см. Этот факт меня очень воодушевил, ведь очевидно такой дом не нужно утеплять. Кстати, утепление 50-го утеплителя и штукатурки обошлось бы в 1500р/м2 вместе с материалом. Площадь фасада моего дома 200м2. Всего на эту процедуру потребуется 1500 х 200 = 300 000 рублей. Ты можешь представить ??? Для сравнения, стоимость арболитовых блоков к моему дому в 2 этажа площадью 160 м2 — 350 000 руб. Это все арифметика.

Это все арифметика.

Дальше началось самое интересное! Я 2 месяца катал этот блок в багажнике, показывал всем друзьям, а самое главное конструкторам. Искал дизайнера, который уже имел опыт работы с арболитом, но все, как прокаженные, навязывали мне газоблоки.

Я психанул, подвел несчастного конструктора к багажнику, вытащил блок, несколько раз ударил по блоку молотком, потом попробовал. А блок смялся только в месте удара на 1,5-2 см. В целом блок подвергся не менее 50 размашистым ударам. (Для сравнения, аналогичная черновская перегородка рассыпалась после 3-го удара).

После этого я задавал вопросы: Что им не нравится в этом материале? и как он думает, что его хваленый силикат рассыплется после первого-второго удара? Что-то задумчиво пробормотал. А вообще я понял, что кому-то выгодно рекомендовать газоблоки, а кто-то тупо привык с ними работать.

В общем, получилось так, что единственное производство в Самарской обл., где соблюдаются технологии производства, обеспечивающие качество — это у Андрея в арболит-тлт, поэтому и заказал у него.