Заточка сверла. Угол заточки сверла для стали по металлу

Заточка сверла. Угол заточки сверла для сталиУгол заточки сверла устанавливается в отличие от свойств материала. Другими словами, свойство материала влияет на угол заточки сверла.

В повседневных условиях популярны спиральные сверла, которые с помощью своих характеристик применяются для более твёрдого состояния стали и даже для дерева.

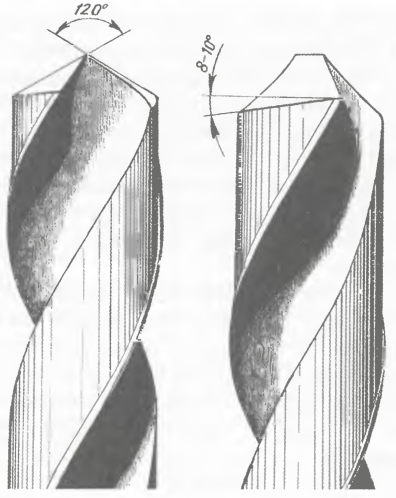

Ознакомимся с углами при вершине сверла. Так, если обрабатывается сталь, то угол заточки сверла для стали будет составлять 116-118 градусов.

Процесс заточки сверла начинается с образования режущих кромок, нацеливаясь на участки спиральных канавок, по которым проходит стружка. Держать сверло нужно так, чтобы область затачивания всегда была напротив оси вращения круга.

Такое же действие сделайте другой кромкой. Для стали угол составляет 140 градусов.

120 градусов — это оптимальный угол большинства сверл.

Ознакомимся со сверлением дерева. Для ручного сверления материалов из дерева применяют сверлилку и коловорот, используя патроны (зажимные) определённых форм.

Отметим, что ручная винтовая сверлилка зачастую применяется при высверливания отверстий диаметром в пределе 5 мм.

При сверлении необходимо принимать во внимание твёрдость древесины, размещение трещин, глубину сверления, присутствие гвоздей и других посторонних материалов.

Если диаметр отверстия большого размера, то лучше центры заранее засверлить тонкими сверлами чтобы сверло не изменило направление, а если дерево непрочное целесообразно сделать зенкование.

Если имеются сквозные отверстия, нужно при выходе сверла сделать определённую преграду, например, из кусочка дерева.

Помните! Что при сверлении направлять инструмент на свою сторону нельзя. Внимательно рассмотрите состояние сверла, центровку сверла в патроне.

Если же в процессе работы в глаз попали частички затачиваемого материала немедленно обратитесь к врачу.

Если сверление происходит по дереву, то об остроте сверла не стоит переживать, ведь сверло служит долго без систематической заточки.

Однако, при работе с металлом, острота сверла играет важную роль, поскольку просверлить металл возможно исключительно при наличии острого сверла.

Таким образом, угол заточки сверла по дереву будет составлять 140 градусов.

Угол заточки сверла по металлуНапример, для металлов твёрдого типа, приемлем угол заточки сверла приблизительно 120 градусов, для более мягкий металлов – 90.

Если работать придётся с мягкой бронзой, то угол при вершине будет равен 120—130 градусам; красная медь – 125; алюминий -140; пластмассы – 90-100; хрупкие материалы –140.

Угол заточки не может быть одинаковый для всех материалов!

Таким образом, угол заточки сверла устанавливается в зависимости от характеристики материала (при этом учитывается его пластичность и состояние).

Так, чем мягче материал, тем больше угол наклона. Однако этот принцип применяется на производстве.

В домашних условиях, когда одно и тоже сверло применяется для многих материалов, угол наклона зависит от диаметра сверла и меняется от 19 — 28° для сверл, которые имеют диаметр от 0,25- 10 мм.

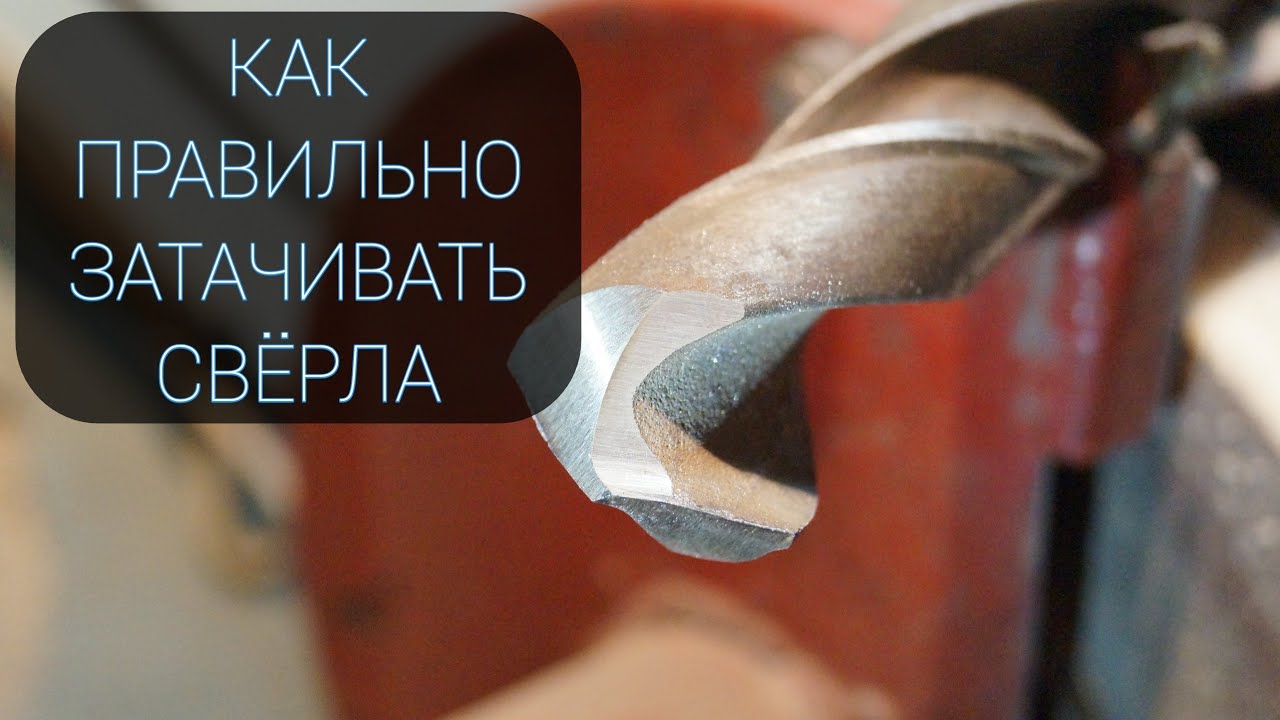

А также вы можете посмотреть видео ручная заточка спиральных сверл, ч. 1

Ручная заточка спиральных сверл, ч. 2

Специальные заточки сверл, ч. 3. Заточки для листа

Подобрано для вас:Как заточить сверло по металлу своими руками от теории к практике

Во время работы режущие кромки сверла постепенно притупляются, снижается его эффективность, увеличивается нагрев и время сверления. Сделать инструмент снова пригодным к работе можно самостоятельно, если разобраться, как заточить сверло.

Сделать инструмент снова пригодным к работе можно самостоятельно, если разобраться, как заточить сверло.

Наточить сверло можно в домашних условиях, но лучше, если это делать в мастерской или оборудованной подсобке, где установлено точило. Выполнить правильную заточку это без опыта, по началу, будет сложно — для этого нужно немного практики, так сказать, набить руку.

СвёрлаВосстановить остроту режущих кромок можно на обычном абразивном бруске, но это будет долгая и неблагодарная работа, на которую уйдет много времени и нервов. Для этого лучше подойдут следующие инструменты:

- обдирочно-заточный станок, по-простому называемый точилом;

- болгарка с установленным шлифовальным абразивным кругом;

- профессиональный станок для заточки сверл;

- специальная насадка на дрель для заточки сверл;

- другие приспособление для заточки сверл изготовленные своими руками.

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т. к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Признаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука во время сверления;

- увеличивается время работы;

- на ощупь режущая кромка становится гладкой, округлой;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видно, если смотреть через увеличительное стекло.

Как заточить сверло по металлу

Сам процесс заточки сверл по металлу не сложен и выполняется за пару минут, но только при наличии подходящего инструмента после беглого изучения теории и небольшой практики.

Немного теории

Для начала нужно разобраться с конструкцией инструмента и понять, каких его характеристики нужно будет восстановить, какие сохранить не испортив. В процессе понадобится инструмент для проверки углов и длин режущих кромок.

Конструкция сверла

Сверло по металлу состоит из: хвостовика и рабочей части. Эти две части изготавливаются из разных металлов, которые соединяется в одну заготовку с помощью сварки. Хвостовик выполнен из стали, не подвергшейся закалке.

Рабочая часть выполняется из быстрорежущей закаленной инструментальной стали. Её можно условно разделить на несколько частей: калибрующую и режущую. На рабочей части находятся следующие элементы конструкции:

- две режущие кромки;

- две задние поверхности (затылок), идущие назад под наклоном от режущих кромок;

- две передние поверхности, находящиеся под режущей кромкой и переходящие в канавку для отвода стружки;

- перемычка на вершине между режущими кромками и задними поверхностями;

- две канавки для отвода стружки;

- две спинки, образующие внешнюю поверхность сверла;

- две ленточки, находящиеся на спинках.

Режущая кромка образуется на пересечении поверхностей передней части (канавки) и задней части (затылка). Для восстановления остроты режущей кромки на точиле или другим инструментом обрабатывается именно задняя поверхность.

В процессе работы тупятся именно режущие кромки. При заточке нужно восстановить их остроту, геометрию, а так же угол при вершине между задней и передней частью.

Параметры, которые нужно восстановить

При правильной заточке сверла по металлу нужно восстановить следующие его параметры:

- Угол при вершине. Его образуют режущие кромки на пересечении с перемычкой. Значение угла должен быть, в пределах 116° — 118°. Но это значение не строгое, для работы с материалами разной твердости и вязкости оно может быть в пределах от 60° до 150°. Есть и частные случаи, при которых он достигает 180°.

- Угол между режущей кромкой и осью

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал.

е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал. - Форма и длина режущих кромок. Длины режущих кромок должны быть равны с двух сторон. Длина кромки измеряется от центра перемычки до края (боковой вершины). Если длины режущих кромок будут разными, то появится биение при сверлении, а диаметр отверстия будет больше номинала, указанного на сверле. В редких случаях режущие кромки намеренно делают разной длины, чтобы получить отверстие немного больше номинального диаметра.

- Задний угол резания. Один из важнейших параметров при восстановлении, если его не соблюсти, то производительность сверления может уменьшиться несколько раз, вплоть до полной потери работоспособности. В зависимости от обрабатываемого материала он может изменяться в пределах от 7° до 17°.

Зависимость угла заточки от обрабатываемого материала

Значение угла заточки при вершине и заднего угла резания при работе с металлом и другими материалами может отличаться в большую или в меньшую сторону. Чем меньше угол при вершине – тем длиннее режущая кромка, что положительно сказывается на теплоотводе, стойкости сверла. С уменьшением угла снижается прочность, а при его увеличении будет сложнее удерживать инструмент по центру в начале сверления.

Значение угла при вершине необходимо выбирать, отталкиваясь от твердости материала, который нужно обрабатывать. Чем материал тверже — тем больше должен быть угол при вершине.

Угол при вершине 118° ±2° с задним углом от 7° до 12° считается универсальным, их имеют в виду, когда говорят о спиральном сверле по металлу без указания материала для обработки. Именно эти углы именно эти углы мы будем рассматривать в данной статье для примера, как типовые.

Таблица с углами заточки сверла по металлу, рекомендованными при работе с разными материалами:

| Обрабатываемые материалы | Углы при вершине | Задний угол резания |

|---|---|---|

| Мягкие породы дерева, резина, мягкие волокнистые материалы, пластмассы | 60° | 12°-15° |

| Твердые сорта дерева, бакелит, твердые резины, твердые волокнистые материалы, мягкий чугун (ковкий чугун) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и их сплавы, нержавейка | 127° | 12°-14° |

| Инструментальная сталь | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

Конструкционные и мягкие стали, чугун, твердая бронза. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. |

118° ±2° | 7°-12° |

Инструменты для проверки правильности заточки

Для проверки правильности углов и длин пользуются разными измерительными инструментами: транспортиром, угломером, штангенциркулем линейкой и т.д. Так же можно использовать шаблон для заточки сверл, на котором уже есть все правильные углы и нанесена шкала для проверки дин кромок. Такие шаблоны для проверки можно купить в магазине, но найти их в продаже будет сложно.

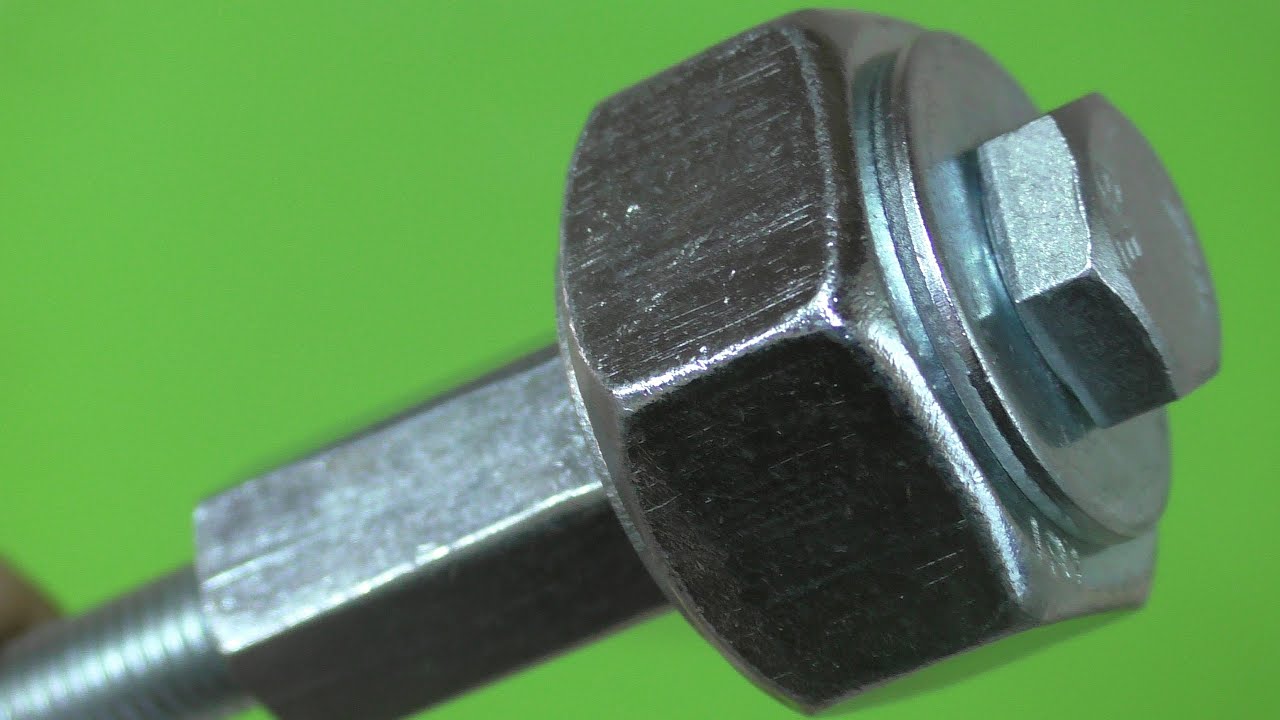

Шаблон для проверки заточки можно изготовить своими руками из листовой стали, жести или нержавейки по образцам шаблонов из магазина на изображениях выше, нанести на него разметку метчиком или алмазным карандашом. Либо сделать самый простой шаблон из двух или трех гаек. Гайка идеально подходит для этих целей, т.к. она является правильным шестиугольником, каждый внутренний угол которого равен 120 градусам. При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

Такое приспособление подойдет только чтобы проверить угол при вершине. Гайки можно скрепить на сварку или на термоклей. Для этого гайки нужно нагреть, чтобы об них плавился термоклеевой стержень, намазать термоклеем, плотно прижать друг к другу и держать их так, пока они не остынут. Несмотря на кажущуюся хлипкость, скрепленные термоклеем гайки будут держаться очень крепко.

Сверла и гайки Углы гайки и связки гаек Проверка угла заточки при вершине сверла связкой гаекСпособы заточки по выведению задней плоскости

Существует несколько основных способов правильной заточки свёрл. Они отличаются по способу выведения задней плоскости, ее геометрией, сложности выполнения и итоговым характеристикам инструмента:

- Одноплоскостная заточка. Способ, при котором вся задняя поверхность образует одну плоскость под углом равным заднему углу резания.

Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°.

Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°. - Двухплоскостная (двухгранная). На задней поверхности зуба по отдельности затачиваются две плоскости под разными углами. Первая прилегает к режущей кромке и образует задний угол резания под углом 7° — 17°, выбираемым для обрабатываемого материала. Вторая плоскость стачивается под углом от 25° до 40°. Ребро пересечения плоскостей проходит через ось сверла под углом от 0 до 40° к главной кромке. Большой задний угол второй плоскости уменьшает осевую силу и увеличивает точность сверления, но резкий наклон ослабляет режущий клин, уменьшает его жёсткость и ухудшает теплоотвод.

Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°.

Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°. - Коническая (криволинейная). Наиболее распространенный способ, который мы и будим рассматривать далее. Задний угол при такой заточке плавно увеличивается от режущей кромки и по всей задней поверхности. Т.е. задняя поверхность становится не одной прямой плоскостью, а приобретает криволинейную форму. У режущей кромки угол должен соответствовать значению от 7° до 17°, выбранному для обработки конкретных материалов. Выполнить коническую заточку сложнее, чем прямолинейные, потребуется больше практики чтобы «набить руку». В процессе слегка подкручивают хвостовик сверла сверху вниз, за счет чего на задней поверхности создается округлая форма, по форме напоминающая конус.

Есть и другие способы заточки, они отличаются как оборудованием, на котором их можно выполнять, так и получающейся в итоге формой задней части зуба:

- винтовой и его подвиды: винтовой с заострением, сложно-винтовой;

- цилиндрический;

- эллиптический;

- фасонный.

Винтовые способы применяются в станках для изготовления и заточки сверл на производстве. Описывать механизм их выполнения нет смысла, т.к. вручную этот процесс повторить не получится. Цилиндрический способ является частным случаем конической заточки и используется очень редко.

Эллиптический способ один из самых простых, но для него нужны полые абразивные камни специфической формы, которые очень быстро изнашиваются. Для фасонной заточки так же нужны абразивные круги разной формы не прямого профиля. Поэтому в данной статье мы их рассматривать не будем.

Способы заточки по количеству скосов на режущей кромке

Способы заточки разделяют по количеству образующихся режущих кромок. При этом угол при вершине будет не постоянный – он будет изменяться шагами от большего у центральной вершины к меньшему на боковых вершинах. Делается это для того, чтобы равномерно распределить отвод тепла и уменьшить нагрев инструмента по мере увеличения его диаметра, т.к. режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

Выделяют следующие способы:

- Одинарную (нормальную). Самый распространенный способ, который мы будем рассматривать далее. При нормальной заточке геометрия режущей кромки не меняется – она остается ровной на всем ее протяжении.

- Двойную (двухугловую). Применяют для свёрл диаметром от 12 миллиметров для обработки твердых сталей и чугунных отливок. Заточка выполняется под двумя углами при вершине. Сначала на угол 116° — 140° по всей поверхности режущей кромки, как при нормальной (одинарной). После уменьшаем его на 40° — 50° на длине, соответствующей 1/5 диаметра сверла от внешнего края. При этом образуются две режущих кромки: главная или зона первой заточки и переходная – зона второй заточки. Режущая кромка становится длиннее, за счет чего улучшается теплоотвод, улучшается отвод стружки из-за ее дробления, значительно возрастает стойкость.

В интернете можно встретить такой термин, как трехугловая заточка свёрл, но это, по сути, двухугловая с подточкой ленточки со снятием фаски по всей внешней кромке. Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Подточка перемычки и ленточки

Дополнительно к основной заточке можно подточить перемычку и ленточку. Не обработанная перемычка создает значительное сопротивление сверлению – продвижению сверла вглубь обрабатываемого материала. Чтобы уменьшить сопротивление перемычку подтачивают с двух сторон, но не полностью. Полное стачивание перемычки недопустимо, при этом заточку инструмента придется начинать заново, чтобы ее восстановить.

Есть несколько типов подточки перемычной кромки:

- с канавкой для отвода стружки;

- с увеличением передних углов на кромке перемычки;

- с увеличением передних углов на кромке перемычки и подрезанием задней части зуба;

- со стачиванием части перемычки;

- со стачиванием части перемычки и подточкой режущих кромок;

- с прорезкой перемычки.

Мы будем рассматривать только один способ с увеличением передних углов на кромке перемычки, но выполнять его будем абразивным кругом с прямоугольным профилем, при этом немного будут подтачиваться задние кромки, как в способе с подрезанием задней части зуба.

Подточку перемычки нужно выполнять со стороны канавок по очереди с двух сторон. Сверло устанавливается так, чтобы угол между его осью и подручником был примерно равен 45 градусам. Угол, относительно плоскости боковой поверхности диска выбирается в диапазоне от 0 до 10 градусов в зависимости от обрабатываемого материала, чем мягче материал – тем он больше.

Положение сверла в горизонтальной плоскости для стачивания перемычки Положение сверла в вертикальной плоскости для стачивания перемычкиПеремычку стачивают на глубину 0.1 — 0.15 диаметра инструмента. В результате повышается стойкость, инструмент лучше врезается в материал, повышается производительность сверления, уменьшается усилие подачи. Перемычку можно подточить на сверле любого диаметра, но для диаметров менее 5 миллиметров понадобятся специальные инструменты, например, алмазный надфиль.

При выполнении двухплоскостной заточки подточка перемычки не потребуется, т. к. она при этом уже будет подточена по условию выполнения двухплоскостной заточки.

к. она при этом уже будет подточена по условию выполнения двухплоскостной заточки.

Ленточка, а точнее ее боковая вершина — это самое уязвимое место сверла и её так же можно подточить, сделав небольшую фаску, что увеличит стойкость инструмента, продлит срок его службы. Подточка происходить по всей длине внешней кромки начиная от боковой вершины на ленточке. Кромка подрезается под углом 6° — 8°, фаска при этом получается шириной 0.1 – 0.2 мм и больше, это зависит от диаметра сверла. Этот способ применяется при диаметре инструмента более 12 мм для обработки твердых и неоднородных материалов.

Снятие фаски на ленточке Фаска, снятая со стороны ленточкиПри работе с материалами, требующими повышенной остроты сверла подрезание фаски на боковой грани и ленточке не выполняется. Для таких работ ленточку нужно подточить со стороны канавки, т.е. передней грани.

Подточка ленточки со стороны канавки Ленточка, подточенная со стороны канавкиПравила заточки

Для заточки сверл в мастерских и на производстве, чаще всего, используют точило, реже специальное оборудование. В процессе восстановления режущей грани нужно придерживаться следующих правил:

В процессе восстановления режущей грани нужно придерживаться следующих правил:

- чем твёрже материал, из которого изготовлено сверло, тем с меньшей скоростью следует его обрабатывать;

- нужно соблюдать короткие циклы заточки, за одно касание круга снимать незначительный слой материала, не давая инструменту нагреваться;

- сверло не прижимается сильно к точильному кругу — это увеличит его нагрев;

- периодически охлаждайте сверло, например, в, заранее приготовленной, баночке с холодной водой.

Во время заточки нельзя допускать перегрева сверла, он приведет к растрескиванию, размягчению металла, снижению стойкости инструмента. Понять, что металл сильно греется можно по изменению его цвета.

При заточке поверхности зачищают до тех пор, пока не исчезнут все сколы и зазубрины. Нужно стремиться сделать их идеально гладкими, контролируя при этом все необходимые углы и длины граней.

Заточка сверла на точиле

Спиральные сверла по металлу, чаще всего, точат на точиле, его еще называют наждаком, точильно-полировальным, обдирочно-заточным или просто станком для заточки. Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Для заточки понадобится абразивный круг из белого электрокорунда прямого профиля. Его марка должна быть 14А (A) или 25А (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих марок сталей, заточки стального закаленного инструмента.

Абразивные круги так же называют наждачными и шлифовальными кругами. Реже их называют наждачными и шлифовальными камнями.

Белые абразивные кругиРабочая поверхность камня должна быть ровной, без закруглений, выбоин и впадин. Если на поверхности есть дефекты, то их нужно устранить правилом, это процесс называется правкой шлифовального круга. При этом его поверхность стачивается, приобретая нужную форму, в данном случае – плоскую.

Для правки шлифовального камня используют алмазные и эльборовые карандаши (вставки), алмазные правящие гребенки, реже пользуются шарошками, подручными материалами, отрезными кругами с алмазным и эльборовым покрытием.

Алмазные правящие гребенки Алмазные карандаши для правки шлифовальных кругов Шарошкодержатель с шарошкамиПроцесс правки шлифовальных кругов разными правящими инструментами хорошо представлен в данном видео ролике:

На точиле должен быть установлен подручник, без него будет сложно выполнить качественную заточку. Подручник — это, чаще всего, металлическая регулируемая платформа, которая устанавливается перед диском для того, чтобы на нее можно было опереться или использовать как направляющую при работе с наждаком.

Подручник нужно выставить горизонтально, чтобы его верхняя плоскость была на одном уровне с осью вращения наждачного круга. Зазор между кругом и подручником нужно сделать минимально возможным, зазор в один миллиметр будет идеальным для заточки.

Выставленный подручник на точилеДля примера рассмотрим выполнение конической одинарной заточки с подрезанием перемычки. Т.к. данный вид заточки, хоть и не самый простой, но самый распространенный и подходит для восстановления остроты свёрл диаметром от 3 миллиметров.

Убедитесь в том, что на точило установлен камень из белого электрокорунда, его геометрия выправлена, а подручник установлен на одном горизонтальном уровне с осью вращения абразивного круга и на расстоянии в 1 мм от его поверхности.

Важно! По технике безопасности у точила запрещено работать в перчатках, не важно, тканевые они или медицинские. Это актуально для любых станков, где есть вращающиеся части из-за угрозы наматывания материала и затягивания частей тела.

Для начала нужно проработать все действия с выключенным точилом. На подручнике нужно нарисовать маркером линию под углом в 60 градусов к плоскости торца наждачного круга. Это нужно, чтобы вывести угол при вершине, примерно, в 120 градусов.

Рисуем на подручнике линию под углом 60 градусовСверло нужно взять двумя руками, ведущей рукой за рабочую часть, второй рукой – за хвостовик. После его нужно положить на подручник так, чтобы его боковая грань при взгляде сверху совпала с линией, нарисованной на подручнике.

Между подручником и сверлом нужно положить указательный палец – он будет исполнять роль качели при конической заточке. Когда инструмент лежит на пальце, то между ним и наждачным кругом образуется угол, примерно равный 7° — 12°. Именно это значение нужно выдержать на режущей кромке.

Берем сверло в руки и кладем на подручникТеперь нужно отработать движения, которыми будет производиться коническая заточка. Слегка придавливаем переднюю кромку сверла к наждаку, при этом кромка должна находиться в горизонтальной плоскости. Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Отводим сверло назад от круга, переворачиваем его другой режущей кромкой и снова прикладываем к кругу в том же положении, которое было в первый раз. Повторяем колебательное движение хвостовиком так, чтобы наждак опять провернулся. Данное движение с поворотом наждака и переворотом сверла нужно отработать несколько раз, до тех пор, пока оно не будет выполняться автоматически.

После можно включать точило и приступать к заточке. В процессе выполняются всё те же действия:

- выравниваем сверло по нарисованной на подручнике отметке на угол 60° к точилу;

- прикладываем к точилу переднюю кромку, следя за ее горизонтальным положением;

- опускаем хвостовик до полной обработки задней грани;

- отводим и переворачиваем на 180° вокруг оси;

- повторяем весь процесс.

После выполнения нескольких подходов, когда при визуальном осмотре, режущие кромки будут гладкие и острые, а на задней части будет закругленный скос, нужно проверить соответствие углов и длин режущих кромок. Для этого желательно иметь под рукой специальный шаблон, угломер или транспортир для измерения углов заточки и штангенциркуль для измерения длин режущих кромок.

Первая ошибка, которую можно допустить в процессе заточки и выявить при проверке – это заваливание режущей кромки вперед. Из-за чего она не будет самой высокой точкой зуба, а на задней поверхности будет своеобразна возвышенность, горка. При этом сверло работать не будет, т.к. при сверлении оно просто будет тереться задней поверхностью о материал. Ошибку нужно исправить, выполнив заточку заново.

Правильная и неправильная заточка сверла по металлуВторое, что нужно проверить – это соответствие длин режущих кромок, измеряемое от центральной точки на перемычке до боковых вершин режущих кромок. Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Далее проверяем угол при вершине сверла при помощи специального или самодельного шаблона. При проверке можно обнаружить, что угол получился немного больше или меньше, чем 120 градусов, в целом, на это можно закрыть глаза и оставить как есть. Но, если угол при вершине у одного зуба будет больше, чем у второго, то это нужно исправлять, иначе одна сторона сверла работать не будет, а вторая будет сильно греться и быстрее изнашиваться

Угол при вершине соответствует 120 градусам Угол при вершине немного больше 120 градусовФинальным этапом проверки будет сверление какой-то ненужной металлической заготовки. При этом сверло должно вгрызаться в металл плавно, без биения от центра, стружка должна равномерно выходить с двух сторон из канавок в одинаковом количестве. Получившееся отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0.05 – 0.1 см.

Получившееся отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0.05 – 0.1 см.

Теперь можно выполнить подточку перемычки, что должно уменьшить усилие при сверлении, инструмент будет лучше врезаться в металл, а его стойкость повысится.

Стачивание перемычкиВидео инструкция по заточке

Так же мы настоятельно рекомендуем посмотреть видео инструкцию по заточке спиральных сверл на точиле от Виктора Леонтьева. В этом видео подробно рассказывается обо всем процессе заточки, начиная с теории и заканчивая практикой.

Как продлить срок службы сверла

«Посадить» сверло не сложно, сложнее будет вернуть ему работоспособность. Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

- Не допускайте перегрева свёрл. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Подберите скорость вращения. Скорость вращения сверла подбирают в зависимости от его типа и диаметра. Для разных материалов нужное число оборотов при одинаковом диаметре сверла так же будет отличаться.

- Смазывайте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к его перегреву и быстрому износу. Для уменьшения трения в место соприкосновения сверла с деталью подливают машинное масло.

- Извлекайте стружку. При работе с деревом нужно часто извлекать сверло и очищать его от набившейся стружки. Ее избыток может привести к перегреву, а так же сверло может застрять в детали и сломаться. Давайте сверлу остывать между погружениями.

- Делайте отверстия в металле за несколько проходов.

Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее.

Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее. - При заточке подтачивайте перемычку и ленточку. Это повысит стойкость, сверло будет лучше врезается в материал, возрастает производительность сверления, уменьшается усилие подачи.

Ниже приведена таблица с приблизительными значениями количества оборотов в минуту в зависимости от диаметра сверла и обрабатываемого материала.

| Ø, мм | Мягкие породы дерева | Твердые породы дерева | Сталь | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральные сверла по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральные сверла с подрезателем по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перьевое (перовое) сверло по дереву | |||||

| до 12 | 2000 | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

Машина для заточки сверл и ножей МЗС-02

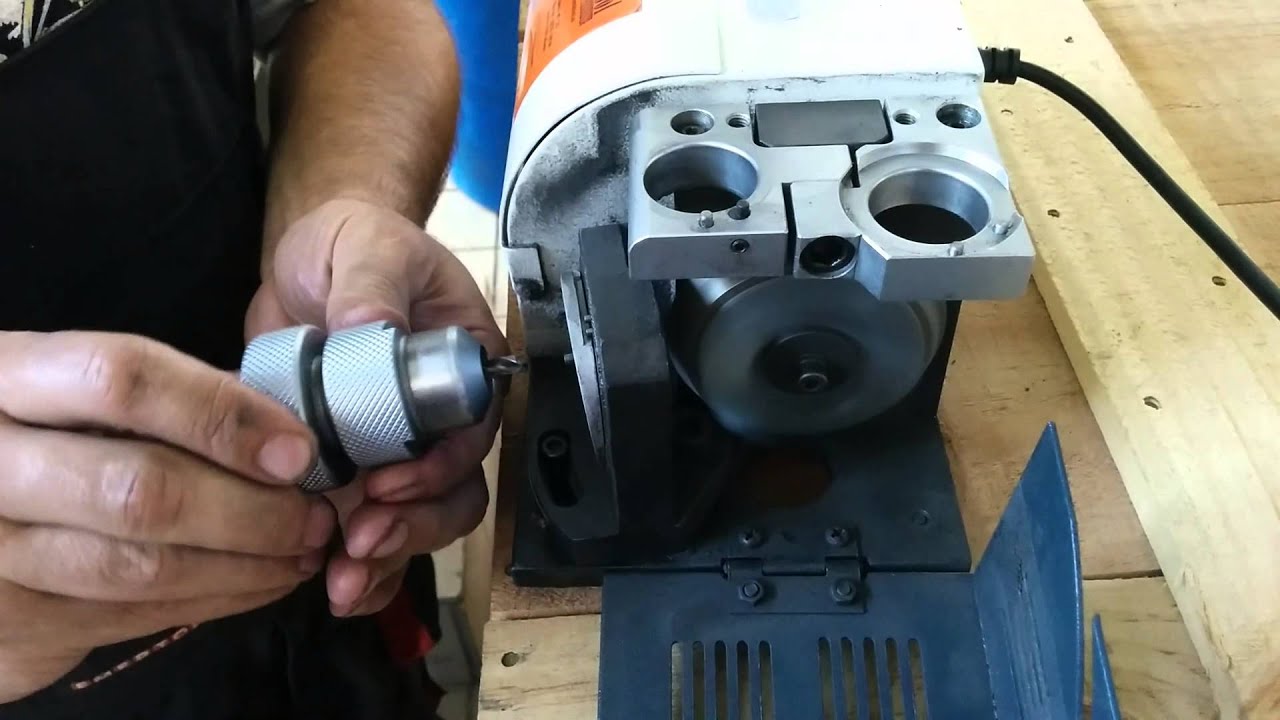

Здравствуйте. В этом видео-уроке мы расскажем вам, как пользоваться заточным станком МЗС-02 компании Диолд. Данный станок бытового назначения универсален. Помимо заточки свёрл в нём предусмотрена так же возможность производить заточку ножей, ножниц и топоров с узким лезвием. А теперь перейдём к практике.

В этом видео-уроке мы расскажем вам, как пользоваться заточным станком МЗС-02 компании Диолд. Данный станок бытового назначения универсален. Помимо заточки свёрл в нём предусмотрена так же возможность производить заточку ножей, ножниц и топоров с узким лезвием. А теперь перейдём к практике.

Заточка свёрл.

Первым и, пожалуй, самым важным действием для правильной заточки вашего сверла является центровка.

Центровка

- Вставьте сверло в патрон, предварительно ослабив кулачки держателя путем вращения нижней подвижной части патрона против часовой стрелки (сверло в патроне должно легко перемещаться).

- Вставьте патрон в гнездо для центрирования сверла по направляющим, предварительно нажав на рычаг фиксатора зажима.

- Надавите на хвостовик сверла и продвиньте сверло вперед до упора, подымите вверх рычаг фиксатора зажима, зажав грани сверла.

- Зафиксируйте данное положение сверла в патроне вращением нижней подвижной части патрона по часовой стрелке.

- Выньте патрон с зажатым и отцентрированным сверлом из гнезда.

Заточка режущих кромок сверла.

- Установить машину на ровную горизонтальную поверхность и подключите её к сети, при этом выключатель должен находиться в положении выкл. «О».

- Включите машину и вставьте по направляющим патрон с зажатым и отцентрированным сверлом в гнездо для заточки режущих кромок сверла.

- Произведите заточку сверла, проворачивая патрон в гнезде вправо/влево 2-3 раза (при этом патрон должен быть установлен до упора).

- Извлеките патрон со сверлом из отверстия и произведите внешний осмотр заточенного лезвия. Если заточка произведена не по всей длине лезвия, то необходимо повторно произвести центрирование и зажим сверла в патроне (с регулировкой положения упора регулировочным винтом ) и заточку сверла.

- После заточки одного лезвия сверла произведите заточку второго лезвия, установив патрон в гнездо для заточки режущих кромок сверла, повернув его на 180°.

- При необходимости произведите снятии заусенцев с кромок, установив патрон со сверлом в гнездо для снятия заусенцев (для каждой кромки отдельно).

Помните! При заточке сломанных или слишком затупленных сверл, необходимо предварительно произвести его грубую заточку, используя электроточило или другой инструмент. Если вам необходимо заточить несколько свёрл разного диаметра, производите заточку путем их чередования, начиная с большего диаметра сверла, так как при этом будет происходить более равномерный износ шлифовального круга.

заточка свёрл

Сверло по металлу является самым распространённым инструментом в любой мастерской, а правильная заточка свёрл позволяет производить сверление легко и быстро, даже если обрабатываемый материал довольно твёрдый. В этой статье, больше рассчитанной на новичков, будет описано почти всё, что связано с правильной заточкой и доводкой сверла по металлу, а так же полезные приспособления, которые ощутимо облегчат эту операцию.

Мало кто знает, что спиральное сверло является более сложным инструментом, чем токарный резец. И каждого уважающего себя мастера в арсенале имеется большое количество спиральных свёрл разного диаметра и длины и все они будут бесполезны, если они не будут правильно заточены. Особенно это важно при сверлении металлов и сплавов, ведь просверлить древесину, какой то пластик, или другой мягкий материал возможно и подзатупившимся сверлом, а с металлами такой фокус не получится.

К тому же заточенное сверло при сверлении древесины может не тупиться достаточно долгое время, а при сверлении металлов и сплавов свёрла приходится постоянно подтачивать и содержать в безукоризненном состоянии. Иначе при сверлении тупым сверлом придётся прилагать большое усилие, а толку всё равно не будет и кончик сверла попросту сгорит. Да и вообще любой опытный мастер отлично знает ощутимую разницу при сверлении тупым и острым сверлом.

Правильно заточенное сверло отлично врезается в металлы и сплавы, даже довольно твёрдые. Но если сверло используется часто, а сплав довольно твёрдый, то даже остро заточенное сверло с каждой минутой будет вгрызаться в материал все медленнее, а усилие давления на инструмент придётся прилагать все сильнее.

Но если сверло используется часто, а сплав довольно твёрдый, то даже остро заточенное сверло с каждой минутой будет вгрызаться в материал все медленнее, а усилие давления на инструмент придётся прилагать все сильнее.

С какой скоростью затупится остро заточенное спиральное сверло зависит от нескольких факторов: от твёрдости или вязкости просверливаемого материала, скорости подачи (силы давления), от оборотов шпинделя сверлильного станка или дрели, от состава применяемой смазочно-охлаждающей жидкости (СОЖ) и других причин и нюансов.

И если даже один из выше перечисленных факторов окажется неблагоприятным, то острота спирального сверла измеряется минутами. Ну и если необходимо сверлить довольно много отверстий одного диаметра одним сверлом, да ещё и обрабатываемый материал довольно твёрдый, то заточку сверла придётся делать довольно часто, иначе работа превратится в мучение, ну или придётся сделать запас из нескольких новых сверл нужного диаметра, а это лишние затраты.

Поэтому каждый уважающий себя и свой кошелёк мастер, должен уметь затачивать спиральные свёрла правильно. А вот как это сделать и с помощью чего, и будет рассмотрено в этой статье.

А вот как это сделать и с помощью чего, и будет рассмотрено в этой статье.

О том, что сверло начало тупиться подскажет скрипящий звук, к тому же при этом возрастает усилие, которое нужно сделать на инструмент, чтобы он хоть как то продолжал работать. Но всё же лучше прекратить работу, иначе чем дальше, тем количество выделяемого тепла будет больше, а процесс износа инструмента (его режущих кромок) будет быстрее. К тому же чем больше износятся режущие кромки (грани) сверла, тем сложнее и дольше их восстанавливать.

И процесс затупления возникает с самых краёв углов режущих кромок спирального сверла, так как края режущих кромок не только вгрызаются в материал при сверлении, но ещё и испытывают трение от постоянного соприкосновения с стенками уже просверленного отверстия. Да и скорость резания на краях гораздо больше, чем у центра. Если вовремя не прекратить работу для заточки сверла, то затупление постепенно распространится от краёв на всю поверхность режущих кромок и восстановить их будет уже сложнее.

Геометрия спирального сверла.

Прежде чем перейти непосредственно к правильной заточке сверла, рассмотрим из чего состоит спиральное сверло и его геометрические параметры, так как ознакомившись с ними, новичкам будет гораздо легче производить правильную заточку свёрл.

Как было сказано выше, спиральное сверло — это довольно сложный инструмент, даже сложнее чем токарный резец. Как видно из рисунка 1 а спиральное сверло состоит из рабочей части, шейки и хвостовика. Хвостовик сверла может быть как коническим — конус Морзе, так и цилиндрическим и всё зависит от устройства шпинделя сверлильного станка или дрели.

На рабочей части сверла выполнены две винтовые (спиральные — отсюда и название) канавки, которые образуют два рабочих пера. Так же рабочая часть сверла имеет режущую и цилиндрическую направляющие части с двумя спиральными ленточками, которые обеспечивают направление и центровку сверла в просверливаемом отверстии.

Режущая часть сверла имеет две главные режущие кромки (см. рисунок 1), которые образуются пересечением задних и передних поверхностей и две главные режущие кромки выполняют основную работу резания материала. Также режущая часть имеет поперечную кромку (см. рисунок 1 справа внизу) на перемычке сверла.

рисунок 1), которые образуются пересечением задних и передних поверхностей и две главные режущие кромки выполняют основную работу резания материала. Также режущая часть имеет поперечную кромку (см. рисунок 1 справа внизу) на перемычке сверла.

Шейка сверла — это промежуточная часть, которая соединяет конический хвостовик и рабочую часть сверла. Шейка может и отсутствовать на спиральных свёрлах небольших диаметров, которые имеют обычный цилиндрический хвостовик.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

Основные углы спирального сверла.

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

На рисунке 4 показана заточка сверла конструкции В.И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

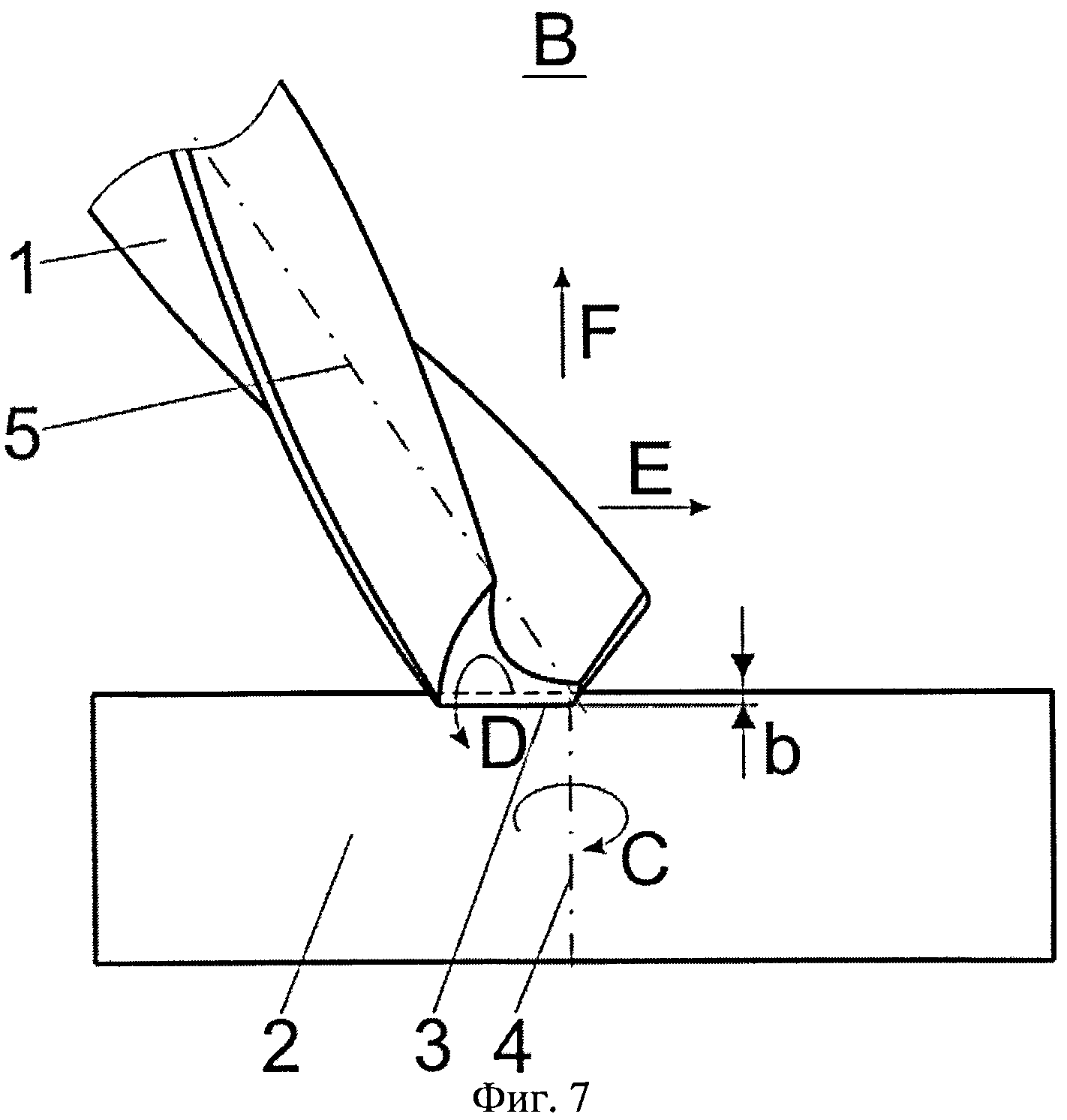

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

Как заточить сверло по металлу?

Затупившееся сверло будет создавать дым и скрежет даже при сверлении мягкого металла. Когда свёрла затупляются, вы начинаете надавливать при сверлении сильнее, что неизбежно приводит к повреждению сверла и даже может привести к вашей травме. До того, как вы соберётесь в магазин, чтобы купить новые свёрла, попробуйте сначала простую технику заточки и сэкономьте время и деньги. Требуется около 30 секунд, чтобы наточить сверло и не более минуты, чтобы восстановить повреждённое, сломанное или сколотое сверло. Спиральные свёрла довольно легко заточить. А если испортить, то самое худшее, что может случиться, это то, что придётся сточить несколько миллиметров сверла, пока не получится всё сделать правильно.

Содержание статьи:

Признаки сверла, требующего заточки

На сверле есть несколько признаков, по которым можно определить, что оно требует заточки. Для быстроты можно обращать внимание только на 3 основные его части: режущие кромки, задние поверхности (площадка за кромками) и перемычка в центре кончика сверла. Две режущие кромки на сверле должны быть острыми и симметричными. Задние поверхности — это то, что следует за режущими кромками и будет поддерживать режущий край, когда сверло сверлит. Эти «площадки» должны быть наклонены таким образом, чтобы оставить зазор между деталью, которую вы сверлите. Перемычка находится в самом центре кончика сверла и влияет на его центрирование и заход в материал при начале сверления. Она не должна быть слишком толстой.

Как заточить сверло по металлу

- Затачивание сверла заключается в восстановлении остроты режущих кромок. Обтачивать нужно как сами кромки, так и задние поверхности, которые следуют за кромкой. Сверло будет врезаться в материал, если с поверхностью соприкасаются только перемычка на кончике сверла и режущие кромки, а задние поверхности за этими кромками должны находиться на расстоянии от поверхности. Задние поверхности (площадки за режущими кромками) должны располагаться под углом 7–10 градусов относительно перпендикулярной линии оси сверла. Они имеют изогнутую форму, что придаёт опору кромкам. Если эти площадки не будут изгибаться под определённым углом, а будут на одном уровне с режущими кромками, то сверления просто не получится.

- Точильные станки обычно имеют два шлифовальных круга, один грубый, второй для более тонкой заточки. Если сверло крупное, сильно изношено и повреждено, то начните с грубого круга, потом переключитесь на второй круг. Если сверло выглядит нормально, начните сразу с круга для тонкой заточки. Обратите внимание, что край шлифовального круга должен быть гладким и ровным. Если это не так, его нужно обработать для сглаживания и выравнивания. Ширина шлифовального круга должна с запасом превышать длину режущей кромки затачиваемого сверла.

- Перед заточкой не рекомендуется надевать защитные перчатки, так как их может затянуть в станок вместе с рукой. Кроме того, перчатки ослабляют способность надёжно удерживать сверло. При этом желательно надевать защитные очки.

- При заточке, сверло нужно располагать под углом примерно 59–60 градусов относительно поверхности круга. Под этим углом располагается каждая из двух режущих кромок, образуя общий угол при вершине 118 градусов (у большинства сверл по металлу, у сверла для твёрдого металла угол может быть другой, см. в этой статье “угол при вершине”). То есть, нужно держать сверло так, чтобы режущая кромка располагалась горизонтально и была параллельна поверхности круга. Это не сложно выполнить, но при малом опыте, для облегчения процесса, можно использовать следующие приёмы.

- На подручнике можно провести черту (или несколько, как на фото) или наклеить малярную ленту под углом 60 градусов, чтобы можно было визуально совмещать с этой чертой боковую часть сверла. Это будет как ориентир, чтобы затачивать правильный угол при вершине сверла. Также, на подручнике можно расположить уголок под нужным углом к кругу и прикрепить его струбциной. Нужно будет прижимать к уголку сверло, и подводить его к кругу.

- Не критично, если угол при вершине будет не точно 118 градусов, но углы и длина режущих кромок должны быть симметричными с обеих сторон. В этом случае отверстия, сделанные заточенным сверлом, будут получаться нужного диаметра.

- Попрактикуйтесь держать сверло. Оно будет лежать на пальцах правой руки, которые опираются на подручник. Сверло прижимается сверху большим пальцем. Пальцы второй руки держат сверло за хвостовик и обеспечивают его движение. Можно поменять расположение рук, как Вам будет удобнее.

- Удерживайте одну из режущих кромок сверла под углом 60 градусов к поверхности шлифовального круга. В начале заточки нужно, чтобы линия режущей кромки находилась горизонтально.

- Включите наждак. Медленно двигайте сверло, пока оно не коснётся кромкой круга. Далее нужно легко прижать кромку к поверхности круга и начинать двигать кончик вверх (опуская хвостовик, угол сверла к кругу сохраняется 60 градусов). То есть, затачивается режущая кромка, потом продолжается обточка площадки за кромкой (задней поверхности), а режущая кромка отходит от круга, сохраняя горизонтальное расположение (но сверло продолжает контактировать с шлифовальным кругом площадкой за режущей кромкой). После обточки задней поверхности, нужно отвести сверло от шлифовального круга. Так нужно сделать один или несколько раз и переходить к заточке второй стороны сверла.

- Далее следует перевернуть сверло на 180 градусов, сохраняя его положение под углом 60 градусов относительно круга (режущая кромка сверла располагается горизонтально), и начать процесс заточки второй стороны сверла.

- Если приходится много стачивать металла, то металл будет нагреваться. Держите ёмкость с водой рядом, чтобы периодически погружать туда сверло для охлаждения. При шлифовании не допускайте перегрева сверла. Перегрев приведет к тому, что кромки сверла станут синими, что свидетельствует о потере закалки сверла. Если так случится, то синяя область должна быть полностью сточена.

- Если обе режущие кромки стали острые, проверьте, одинаковые ли они по длине. Сравнение длины кромок можно определить как визуально, на глаз, так и измерив штангенциркулем. Более длинную кромку можно дополнительно подточить.

- По неопытности, может потребоваться много повторений, чтобы две режущие кромки сверла стали симметричными. Это нормально и требует большого терпения. Продолжайте затачивать до достижения результата. Чаще переворачивайте сверло, чтобы не заточить одну сторону больше другой.

- Для незначительной корректировки режущих кромок, а также при подправке её остроты, можно обтачивать не всю поверхность, следующую за ней, а только саму кромку (небольшую полоску вдоль неё). Это можно сделать, легко касаясь режущей кромкой круга при её горизонтальном положении.

- Для проверки формы и расположения обточенных задних поверхностей можно использовать как специальный шаблон, так и самодельный, который можно вырезать из листового материала. Другой многим известный способ определить правильность угла при вершине – положить вплотную две гайки с шестигранной головкой, чтобы две их кромки соприкасались (как показано на фото). После нескольких проходов шлифования проверьте сверло. Оно должно подходить прямо в угол двух гаек. Так проверяется угол при вершине 118 градусов.

Уменьшение перемычки кончика сверла

При заточке сверла большинство людей делают ошибку, не уменьшая перемычку на его кончике. В дальнейшем приходится использовать большее давление при сверлении. Почему перемычка при заточке сверла получается широкой? Толщина центральной части сверла (сердечника) неравномерная. Она увеличивается от кончика сверла к хвостовику, для его укрепления. Перемычка – это, по сути, и есть кончик «сердечника» сверла. В более крупных сверлах, когда сверло многократно затачивали, толщина перемычки становится больше (так как «сердечник» сверла становится толще, ближе к хвостовику).

Во время сверления центр сверла тормозит процесс, создавая 50–70% сопротивления. Это можно исправить путем уменьшения поперечной кромки стачиванием. Уменьшение перемычки очень эффективно для снижения сопротивления резке сверла, а также способствует лучшему удалению стружки.

Она шлифуется на менее грубом шлифовальном круге, его краем. Из каждой канавки должно быть сточено равное количество металла. При её стачивании будьте осторожны, чтобы не сделать перемычку слишком тонкой и не повредите режущие кромки. Особенно нужно быть осторожным на свёрлах малого диаметра, чтобы не сточить лишнего.

Тестирование заточенного сверла

Для быстрой проверки, поместите кончик сверла на деревянный брусок и просто поверните его медленно вручную (по часовой стрелке). Правильно заостренное сверло легко начнет врезаться в дерево, даже при очень небольшом давлении.

Для настоящего теста установите сверло в дрель. Попытайтесь просверлить брусок дерева. Сверло должно войти в дерево без усилия. Обе кромки должны срезать одинаковый слой материала. Стружка должна одинаково выходить с обеих сторон.

Анатомия сверла

При заточке сверла по металлу необходимо иметь представление о его устройстве.

Для сверления металла наиболее часто применяются спиральные свёрла. В основном, когда вы выбираете сверло для вашей работы, учитывайте его длину, тип кончика, тип спиральной канавки, металл из которого оно сделано.

Рабочая часть сверла подразделяется на две части – на режущую и калибрующую (направляющую). Режущая (или заходная) часть состоит из 2‑х режущих кромок, задних поверхностей (идут на этой же площадке сразу за кромками) и перемычки. Направляющая часть имеет 2 спиралевидные ленточки, к которым примыкают канавки для стружки, а с другой стороны – спинками.

Разберём базовые характеристики спирального сверла: угол при вершине, угол зазора режущих кромок, главные режущие кромки, перемычка между кромками и угол спирали.

Угол при вершине

Он расположен на кончике спирального сверла. Это угол между двумя режущими кромками. Он обязателен, чтобы центровать спиральное сверло на материале, который сверлите. Угол при вершине варьируется на разных сверлах и должен быть адаптирован к материалу (его твёрдости), который Вы будете сверлить. Чем жестче металл, тем больше угол при вершине (и, следовательно, более плоский кончик).Наиболее универсальное спиральное сверло по металлу имеет угол при вершине 118 градусов, приемлемый для использования на древесине, мягком металле, металле средней твёрдости, пластике и большинстве других не твёрдых материалов. Для твёрдых материалов, таких как нержавеющая сталь, угол при вершине должен быть больше (135 градусов). С большим углом при вершине начинает действовать большая часть режущих кромок раньше. Более маленький угол, например 90 градусов, подходит для очень мягких пластиков и других мягких материалов (к примеру, алюминия). Он будет тупиться при сверлении твёрдых материалов.

Задние поверхности и угол их расположения

Оба режущих края должны иметь рельеф, позволяющий им войти в заготовку для выполнения резки металла. Задние поверхности (площадки за режущими кромками) сверла располагаются на другом уровне, чем режущие кромки. Они плавно изгибаются, образуя «просвет» и позволяя резать кромкам при сверлении. Свёрла общего назначения имеют «просвет» от 8 ° до 12 ° (или даже до 15 градусов). Слишком большой зазор вызовет недостаточную опору режущих кромок, и не будет достаточной толщины кромок, чтобы отводить выделяющееся тепло при сверлении. Величина этого угла влияет на твёрдость материала, который сверлите. Меньший угол для более твёрдого материала, а больший – для более мягкого. Недостаточно большой угол зазора (менее 9 градусов) потребует усиленного давления при сверлении, что может вызвать повреждение перемычки на кончике сверла.Перемычка

Две режущие кромки вместе с задними поверхностями (площадками, следующими за кромками) в месте соединения образуют перемычку. Она расположена в середине кончика сверла, также участвует в резке, но не режет так эффективно, как режущие кромки. Центральная перемычка отвечает за ввод сверла в материал, его центрирование.

Спиральные ленточки

Располагаются на наружной винтовой поверхности направляющей части сверла. Ленточки уменьшают трение, улучшают отвод тепла и обеспечивают направление сверла в отверстие.

Спиральные канавки для стружки

Спиральные канавки служат каналом для вывода вырезанного материала (стружки) из отверстия, позволяют специальной жидкости для резки и сверления достичь режущих кромок.

Угол спирали

Угол наклона спирали у сверл по металлу может отличаться. Большие углы спирали обеспечивают эффективное удаление мягких, длинномерных стружек. Меньшие углы спирали используются для твердых материалов с короткими стружками.

Сверла, имеющие очень маленький угол спирали (10 ° — 19 °), имеют длинную спираль. В свою очередь, сверла с большим углом спирали (до 45 °) имеют короткую спираль. Свёрла с нормальной спиралью имеют угол спирали 19 ° — 40 °.

Хвостовик

Это конец сверла без спирали, который удерживается патроном дрели. Диаметр хвостовика важно учитывать при покупке сверла.

Длина сверла

Общая длина сверла – это размер от основания сверла до его режущего кончика. Длина спирального сверла влияет на его жесткость. Более короткое сверло будет крепче и, с меньшей вероятностью, будет блуждать или ломаться, но может не иметь достаточную длину, необходимую для всех работ. В то время как более длинные свёрла могут просверливать более глубокие отверстия, они являются более гибкими, что означает, что отверстия, которые они просверливают, могут иметь неточное расположение или отклоняться от заданной оси.

Из чего сделано сверло по металлу

- Для изготовления свёрл по металлу используется быстрорежущая сталь (англ. HSS / high speed steel — высокоскоростная сталь). На таких свёрлах имеется обозначение “HSS” на хвостовике. Это общее название сверл по металлу иностранного производства, дополнительные обозначения дают расширенную информацию о составе сверла. Это легированная сталь, используемая для изготовления металлорежущего инструмента, работающего при высоких скоростях резки. Свёрла сделаны из углеродистой стали с добавлением вольфрама, хрома, молибдена и других элементов. Это позволяет им использоваться на быстрой скорости вращения. Свёрла HSS более устойчивы к потере закалки, они довольно распространены в комплектах и пригодны для практически любого автомобильного использования. Если вам не нужно сверлить очень часто, то подойдёт даже самое недорогое сверло HSS.

- Кобальтовая сталь (свёрла с добавлением кобальта отмечены обозначением “Со” и указанием процента содержания кобальта на хвостовике (HSS Co‑5 и HSS Co‑8 или HSS‑E)). Данные свёрла очень долго сохраняют заточку, не теряют остроту режущих кромок даже при более высоких температурах. Если вам нужно сверлить нержавеющую сталь, кобальт — лучший вариант. У такого сверла есть и недостатки. Оно более хрупкое, чем простые HSS свёрла, поэтому может повреждаться легче, особенно при боковом напряжении или при застревании сверла в отверстии. Они также намного дороже. Кобальтовые свёрла служат очень долго, если с ними правильно обращаться.

- Карбид вольфрама (Tungsten Carbide / Solid Carbide). Это чрезвычайно жесткие сверла, но в то же время хрупкие. Это ограничивает их широкое применение при ручном сверлении. Чаще встречаются в промышленном применении, в инженерных цехах. Такие свёрла потребуются, если нужно сверлить высокопрочную сталь, чугун или сплавы титана.

Защитное покрытие сверла

Покрытие, нанесённое на сверло влияет на эффективность и срок его службы.

- Черный оксид (Black Oxide) — самое экономичное покрытие. Черный оксид добавляет защиту от коррозии, увеличивает отпуск и снятие напряжений в сверле. Это покрытие также уменьшает истирание, а также способствует сохранению охлаждающих и смазочных материалов для сверления на сверле. Черный оксид подходит для сверления чугуна и стали, но не рекомендуется для сверления алюминия, магния или подобных металлов.

- Оксид бронзы (Bronze Oxide) — увеличивает отпуск и снятие напряжений в сверле и, как правило, используется в одиночку для визуального определения кобальтовой стали или с черным оксидом для определения лучших сортов высокоскоростной стали.

- Нитрид титана (Titanium Nitride (TiN)). Более дорогое покрытие, которое увеличивает твердость сверла и обеспечивает тепловой барьер, приводящий к увеличению производительности и увеличению срока службы инструмента в более твердых материалах. Свёрла с покрытием нитрида титана подходят для сверления чугуна и стали, а также алюминия, магния. Однако на практике титановое покрытие, в конечном счете, изнашивается, и если заточить его, покрытие полностью теряется. Титановые свёрла выглядят как свёрла HSS с латунной или оранжевой окраской.

- Карбонитрид титана (TiCN — Titanium Carbonitride). Имеет сине-серый оттенок. Покрытые карбонитридом титана свёрла более твёрдые и износоустойчивые, чем многие другие покрытия.

- Покрытие цирконием (Zirconium Coating). Хотя не является основным материалом для свёрл, покрытые цирконием металлы очень хорошо служат. Покрытие из нитрида циркония может увеличить прочность твердых, но хрупких материалов. Состав циркония также уменьшает трение для повышения точности сверления.

Обозначения на свёрлах по металлу HSS

Иностранные производители добавляют обозначения на свёрла по металлу HSS, которые говорят об применяемых технологиях и других особенностях сверла.

- HSS‑R. Эта маркировка говорит о том, что сверло прошло термическую обработку и роликовую прокатку.

- HSS‑G. Режущие части таких инструментов подвергают шлифовке при помощи боразона (CBN). Сверла HSS‑G получили максимально широкое распространения из-за сочетания высоких эксплуатационных характеристик и доступности.

- HSS‑E VAP. Так маркируют сверла, основное предназначение которых — обработка заготовок из нержавеющей стали. К поверхностям таких инструментов стружка практически не липнет. Из-за этого они медленнее изнашиваются и реже ломаются.

- HSS‑E (HSS-Co8, HSS-Co5 и др.). Эта маркировка указывает на высокое содержание кобальта в сплаве. Такие сверла подходят для обработки вязких и сложных металлов.

- HSS‑G TiN. Такие сверла имеют напыление из нитрида титана. Оно значительно повышает твердость инструмента и его термостойкость.

- HSS‑G TiAlN. Такие сверла имеют напыление из нитрида титана, легированного алюминием. Оно еще больше увеличивает твердость инструмента и его термостойкость.

Как правильно сверлить металл?

- Даже самые дорогие и крепкие свёрла будут иметь срок службы всего несколько отверстий, если их использовать неправильно.

- Лучше меньше надавливать на сверло и использовать более низкую скорость вращения. Скорость должна быть адаптирована к твердости материала и размеру отверстия. В целом, чем больше диаметр, сверла, тем должна быть меньше скорость его вращения и наоборот, чем сверло меньше, тем скорость может быть выше. Свёрлами от 1.5 до 4.5 мм можно сверлить металл на скорости вращения 3000 оборотов в минуту. Для свёрл большего диаметра рекомендуются обороты от 350 до 1000. Во время сверления, если вы начинаете видеть дым или металл, с которым вы работаете, начинает обесцвечиваться и затемняться, вы сверлите слишком быстро. Скорость вращения влияет на нагрев сверла. Горячее сверло быстрее затупляется. Не существует единой скорости сверления для всех типов металлов. Как общее правило при сверлении металла: чем больше сверло и жестче металл, тем медленнее скорость вращения. Если сверло острое, для сверления отверстия не нужно огромное давление. Поломка часто возникает, когда вы пытаетесь сильно надавить на тупое сверло, чтобы оно быстрее сверлило. Это не работает, а только перегревает металл.

- Поскольку металлы имеют гладкие поверхности, полезно использовать кернение, чтобы центровать сверло. При сверлении больших отверстий можно предварительного просверлить металл сверлом меньшего диаметра. Это будет направляющей для вашего сверла и предотвратит его перемещение или скольжение при вращении. Сверлом меньшего диаметра лучше сверлить не насквозь. Оно также будет служить резервуаром для специальной охлаждающей и смазывающей жидкости.

- Постарайтесь держать сверло стабильно. Если его не сохранять перпендикулярным при сверлении, то оно может загибаться и сломаться.

- При сверлении листового металла, будьте осторожны, когда сверло начинает проходить через металл к другой стороне. Сверло может застрять при выходе с обратной стороны и зацепить материал снизу отверстия. В идеале нужно подложить брусок дерева под металл, чтобы он не прогибался в конце сверления. С опытом вы будете чувствовать изменения в звуке и сопротивлении, чтобы уменьшить давление в конце сверления.

- В зависимости от материала и размера отверстия может быть полезным или даже необходимым охлаждение сверла. При сверлении металл значительно нагревается, что может привести к перегреву сверла. Это уменьшает его твёрдость и остроту. Во время работы следует делать паузы, чтобы дать сверлу остыть. Для твердых металлов, больших диаметров и глубоких отверстий лучше всего использовать также специальную жидкость для резки и сверления. Непосредственно перед началом сверления, необходимо добавить некоторое количество смазки, чтобы обеспечить уменьшение тепловыделения.

- При сверлении заготовки небольшого размера, не держите её в руке. Её нужно надёжно закрепить. В противном случае заготовку может вырвать, а рука может травмироваться. При сверлении тяжелых или неподвижных объектов это не требуется.

- Процесс сверления неизбежно создаст острые кромки. Это небольшие зубчатые куски металла, которые могут находиться вокруг края отверстия, которое необходимо удалить. Вы можете просто сгладить неровности краёв напильником. Еще один небольшой трюк, это использовать сверло, которое больше отверстия, имеющего «заусенцы». Поместите кончик сверла большего диаметра в отверстие и прокрутите его. В итоге получится совершенно гладкое и ровное отверстие.

Сверление твёрдых металлов

Очевидно, что твёрдые металлы сверлить сложнее. К примеру, нержавеющая сталь тяжело режется и сверлится. Рассмотрим, что нужно учитывать при сверлении твёрдых металлов.

Скорость сверления твёрдых металлов должна быть медленной. В идеале нужно использовать более твёрдое сверло, такое как кобальтовое, с покрытием нитрида титана или карбид-вольфрамовое. Третий момент касается охлаждения. При сверлении твердых металлов рекомендуется использовать специальное масло для резки и сверления металлов.

В идеале, сверление твердых металлов должно осуществляться при помощи сверлильного станка, так как он даст больше контроля и создаст большее усилие.

Сверление листового металла

При сверлении обычным сверлом листового металла отверстие получается неровным. Так происходит, потому что кончик сверла, выходя из листа с обратной стороны, перестаёт центрироваться, а ленточки сверла ещё не центрируют сверло, так как ещё не контактируют с поверхностью металла.

В определённый момент сверло заклинивает и начинает рвать металл или проскальзывать в патроне дрели. Обычное спиральное сверло сделано, чтобы сверлить толстые и твёрдые материалы. Специальные свёрла для листового металла сверлят ровное отверстие.

Специальное сверло для листового металла имеет острый выступ по центру и режущие вершинки по бокам. Это сверло имеет следующие преимущества: хорошая центровка, минимальное образование заусенцев при сквозном сверлении, точное сверление в тонких листах и трубах. Такое сверло можно сделать из обычного сверла по металлу. Оно затачивается также, как сверло для высверливания точечной сварки.

Сверление начинается с кончика, потом режущие края сразу сверлят отверстие определённого диаметра.

При сверлении листа металла также желательно поместить плоский отрезок древесины под ним.

Сравните два отверстия на фото, просверленные в алюминии толщиной 1.2 мм. Оба отверстия были просверлены сверлом 1.25 см. при оборотах 150 об. в мин. с деревянной подложкой, подложенной под металлический лист. Отверстие слева было просверлено стандартным спиральным сверлом, а отверстие справа сверлом с модифицированным кончиком. Ни одно отверстие не было обработано, чтобы снять заусенцы.

Если Вы хотите просверлить тонкий листовой металл, никогда не держите лист металла в руках. Когда сверло прорезает сквозь лист металла и выходит с обратной стороны, есть опасность, что оно может неожиданно застрять в листе металла и лист повредит руку. Лучше закрепить лист прочно между двумя фанерами. Тогда сверление будет безопасным. Это также уменьшает количество заусенцев, что упрощает чистовую обработку заготовки. Таким способом можно получить ровное отверстие и обычным сверлом по металлу с углом на кончике 118 градусов.

Охлаждение и смазка при сверлении металла

- Кроме использования правильного сверла по металлу, правильной скорости вращения, при сверлении металла рекомендуется использовать специальное масло для резки или сверления металлов. Это средство предотвращает перегрев сверла, а также уменьшает трение, облегчая сверление. Не говоря уже о том, что специальное средство обеспечивает более высокие скорости вращения, что повышает производительность. Оно также предотвращает прилипание стружки к режущей кромке и к канавкам сверла. Многие современные покрытия на сверлах не предполагают использование смазочных материалов, поэтому, сначала нужно уточнить с каким сверлом, при какой скорости и при сверлении какого металла нужно использовать масло для сверления.

- Специальное масло наносят на рабочую зону для отвода части тепла и смазки режущего инструмента, обеспечивая лучшее режущее действие при меньшем трении и увеличивая срок службы инструмента (в нашем случае сверла).

- Существуют как специальные, так и универсальные средства для охлаждения и смазки при сверлении (к примеру, Specialist® Multi-Purpose Cutting Oil от компании WD-40).

- Стоит отметить, что есть мастера, которые никогда не используют какое-либо масло или жидкость во время сверления, в том числе на станке. Объясняют они это тем, что масло или другие смазочные материалы противоречат предназначению сверла. Если имеется правильно заточенное сверло, оно должно резать металл, а не проскальзывать. Если сверло острое, имеет правильную заточку для конкретного металла, настроена правильная скорость вращения, то больше ничего не нужно. Большая часть тепла при сверлении уходит в стружку.

- Если Вы сверлите только тонкий листовой металл, то охлаждение и смазка могут не потребоваться. Важно будет только соблюдать периодичность сверления, скорость вращения и давление на сверло.

Как сделать жидкость для резки и сверления металла самому?