ВНИМАНИЕ!!! ИНТЕРНЕТ — АКЦИЯ ► | ||

РУЧНАЯ КОВКА МЕТАЛЛА ОТ ПРОФЕССИОНАЛЬНЫХ КУЗНЕЧНЫХ МАСТЕРОВ! | ||

| Главная/ FAQ/ Вызвать мастера/ Цены/ Каталоги

Нужна консультация? Есть вопросы?

Фотокаталог «Кованые ворота»НОВЫЙ КАТАЛОГ!! Фотокаталог «Откатные ворота»Фотокаталог «Рулонные ворота»НОВЫЙ КАТАЛОГ!! Фотокаталог «Секционные гаражные ворота»Фотокаталог «Секционные промышленные ворота»Фотокаталог «Кованые калитки»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые ворота и калитки»Фотокаталог «Кованые козырьки»Фотокаталог «Кованые навесы»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые козырьки и навесы»Фотокаталог «Кованые лестницы»Фотокаталог «Кованые лестничные ограждения»Фотокаталог «Кованые лестничные перила»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые перила лестниц и решетки»Фотокаталог «Кованые решетки на окна»Фотокаталог «Металлические ставни на окна»Фотокаталог «Кованые изделия для дома»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые изделия для интерьера и экстерьера дома»Фотокаталог «Художественные кованные элементы для сада»Фотокаталог «Кованые фонари»Фотокаталог «Кованые фонарные столбы»НОВЫЙ КАТАЛОГ С ЦЕНАМИ! Фотокаталог «Мангалы, жаровни, печи из металла»Фотокаталог «Кованые садовые беседки»Фотокаталог «Кованые садовые мостики»Фотокаталог «Кованые лавочкиФотокаталог «Кованые урны для мусора»Фотокаталог «Кованые парковочные столбики»Фотокаталог «Кованые кровати»Фотокаталог «Кованые банкетки»Фотокаталог «Кованые диваны»Фотокаталог «Кованые этажерки»Фотокаталог «Кованые кресла»Фотокаталог «Кованые обувницы»Фотокаталог «Кованые напольные подставки»Фотокаталог «Кованые настенные подставки»Фотокаталог «Кованые универсальные подставки»Фотокаталог «Кованые полки»Фотокаталог «Кованые пуфики»Фотокаталог «Кованые трюмо»Фотокаталог «Кованые тумбочки»Фотокаталог «Кованые зеркала»Фотокаталог «Кованые подсвечники»Фотокаталог «Кованые столы»Фотокаталог «Кованые стулья»Фотокаталог «Кованые вешалки»Фотокаталог «Кованые мебельные наборы»Фотокаталог «Кованые цветочницыФотокаталог «Кованые заборы и ограды»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые заборы и ограждения»Фотокаталог «Кованые цветочницы»Фотокаталог «Кованые газонные ограждения»Фотокаталог «Кованые ритуальные ограды»Фотокаталог «Сварные ритуальные ограды»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые ритуальные ограды (холодная ковка)»Фотокаталог «Кованые ритуальные цветники»Фотокаталог «Кованые надгробные кресты»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые ритуальные кресты (холодная ковка)»Фотокаталог «Кованые ритуальные лавочки»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые ритуальные скамейки (холодная ковка)»Фотокаталог «Кованые ритуальные столики»НОВЫЙ КАТАЛОГ!! Каталог эскизов (NEW!) «Кованые ритуальные столики (холодная ковка)»Фотокаталог «Кованые люстры»Фотокаталог «Кованые светильники»Фотокаталог «Кованые каминные решетки»Фотокаталог «Кованые каминные наборы»Фотокаталог «Кованые арки и фигурыФотокаталог «Кованые мангалы»

МЫ ПРОФЕССИОНАЛЫ! БЕСПЛАТНЫЙ ЗВОНОК ЗВОНИТЕ! | ||

| ФОТОКАТАЛОГ КОВАНЫЕ СВАРНЫЕ ИЗДЕЛИЯ.

Высококвалифицированные мастера нашей компании на выбор клиента могут качественно на самом высоком уровне мастерства выполнить любые виды металлической продукции с применением традиционно русской горячей и холодной декоративной ковкой: шашлычницы оградки крыльцо перголы качели бра вензель канделябр подсвечник торшер трюмо банкетки флюгер подсвешник металлическая мебель металлические кровати дымники флюгарки мебель для сада мебель для дачи вазоны архитектурные формы трельяж металлические шкафы садово парковая мебель шпалеры косоуры и тд . Изготавливаем на заказ изделия с декоративной и художественной ковкой. Работаем с регионами, доставка в города: Видное, Ковров, Кириши, Люберцы, Абакан и др. Сложности с выбором? Нужна консультация по »холодной» и »горячей» ковке? ЗВОНИТЕ, ПОМОЖЕМ! | ||

Художественная ручная ковка металла | Декоративная кузнечная ковка металла | Дизайнерская ручная ковка металла | ||

| ФОТОКАТАЛОГ КОВАНЫЕ СВАРНЫЕ ИЗДЕЛИЯ | ||

| Русская кузница ❖ Профессиональные Русские мастера ❖ Дизайнерская ковка ❖Доставка и установка всей нашей продукции по Москве и Московской области — 7 дней в неделю ❖ © 1995-2022 All Rights Reserved «Кузнечная мастерская * ДКОВКА» • г. Москва | ||

Ковка. Подбираем стиль

Задумываясь об отделке своего загородного дома, наши заказчики часто просят посоветовать им, в каком ключе решить кованые элементы декора. Для ковки практически нет стилевых преград, выбор рисунка для решетки или ограды определяется лишь целесообразностью и вкусом хозяина. Стиль их зависит от общего замысла загородной резиденции, а значит, иметь представление о характерных чертах художественных стилей будет весьма полезным.

Романский

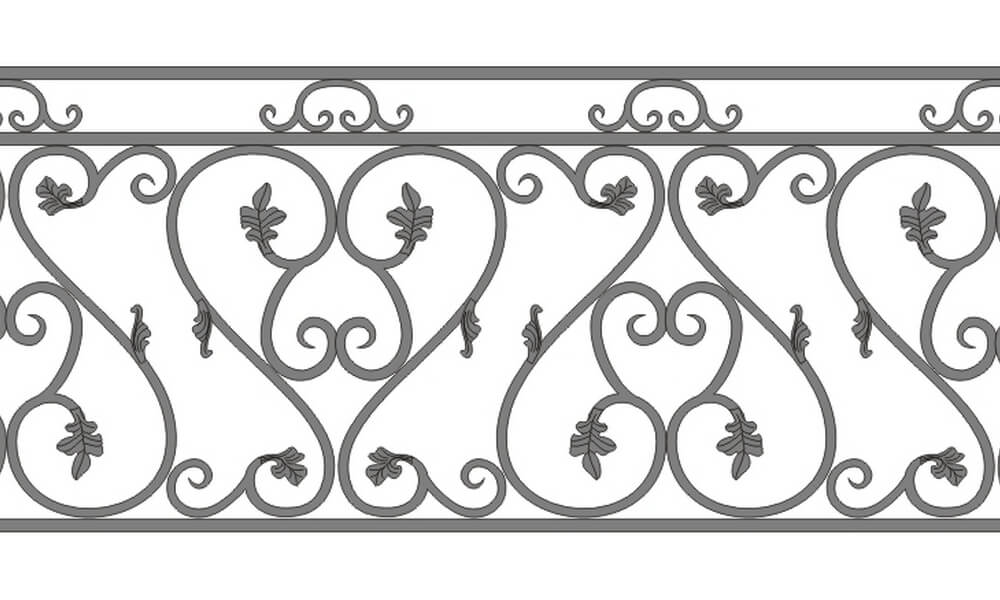

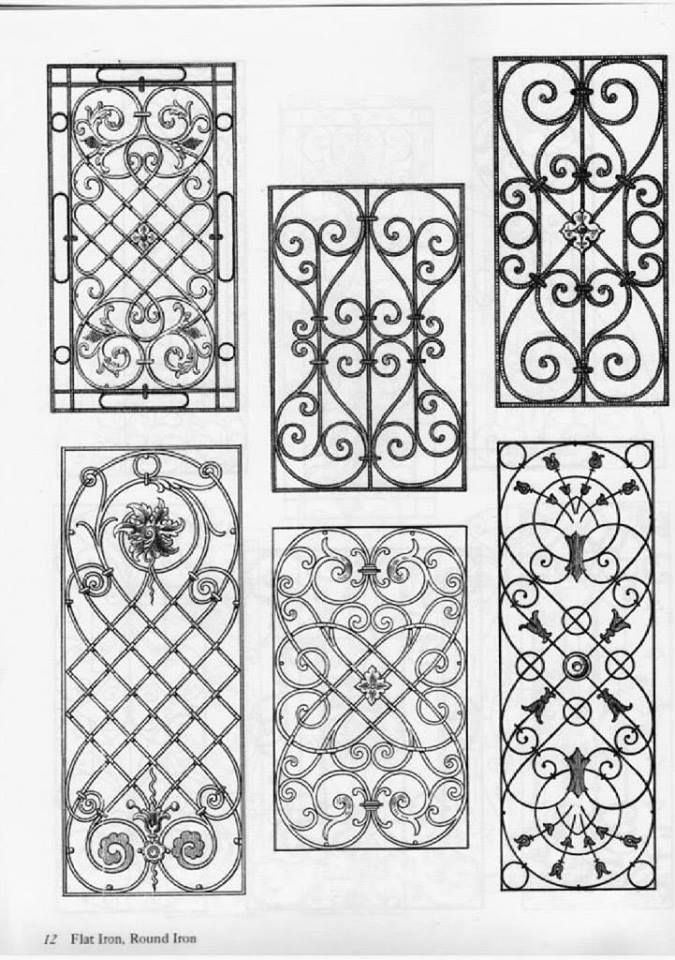

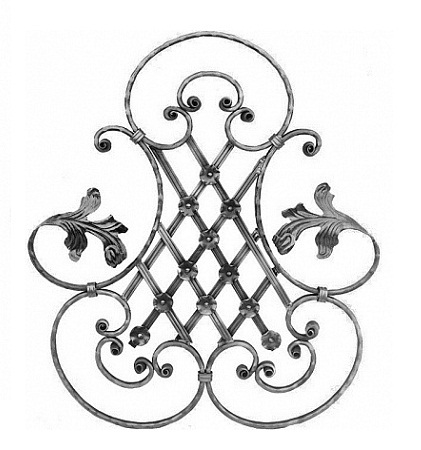

Для романского (от лат. romanus — римский) стиля, по сути своей глубоко средневекового, характерны основательность и массивность. «Мой дом — моя крепость» — это именно о романских постройках. Так что и кованые изделия несли на себе печать «оборонительной» миссии: ворота и решетки были массивны, составлены из поставленных под углом или вертикально прутьев квадратного сечения. Промежутки между прутьями заполнялись симметричными спиралями, и такими украшениями аккуратно заполнялась вся поверхность решетки.

Характерный узор состоит из завитков: они вырастают из одного толстого корня, перехваченного хомутом; развитие и соединение завитков строго симметрично и периодично; крупные завитки или плотно расположены, или имеют в центре сделанный из маленьких завитков цветок.

Характерные черты

- монументальность

- полукруглые арки

- типичный элемент — волюта

- узор плотный, симметричный, повторяющийся

Готический

Пришедший на смену готический стиль был принципиально новым явлением в культуре. Готика породила острые шипы и навершия, просечки (соединение двух прутов, при котором один проходит через другой), узкие просветы между прутьями, а вот завиток (волюта), как не созвучный новой эстетике, практически исчез. Прутки оград обычно завершаются стрелами.

Готика породила острые шипы и навершия, просечки (соединение двух прутов, при котором один проходит через другой), узкие просветы между прутьями, а вот завиток (волюта), как не созвучный новой эстетике, практически исчез. Прутки оград обычно завершаются стрелами.

В основе кованого готического ордера — части окружности, само формообразование очень геометрично. Но интерьерные решетки часто украшены изящным золоченым растительным орнаментом. Среди излюбленных мотивов — прорезные трилистники, лилии и розетки, стилизованные листья аканта, крестоцветы (четырехлистный клевер), вплетенные в ажурные геометрические орнаменты.

Для ковки становится характерно использование прутка сложного профиля. Пересечение отдельных прутков оформляется либо просечкой, либо холодной клепкой (в случае плоских прутков). Для украшения используется листовая заготовка, из которой можно было сделать завитки, листья или характерные трехлистники.

Характерные черты

- общая устремленность вверх: узкие просветы, острые навершия, пики

- стрельчатые арки

- использование сложного профильного прутка

- строгая геометричность ордера

- типичные элементы — шипы, стрелки, трилистники, крестоцветы, розетки

Ренессанс

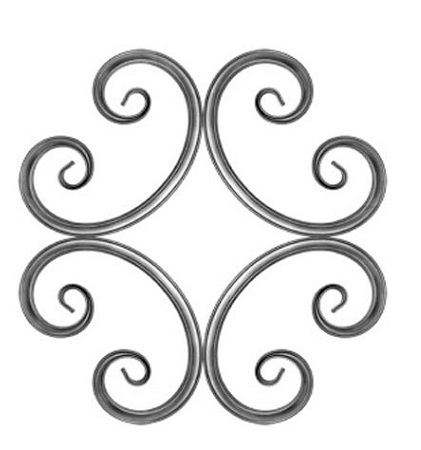

Ренессанс вдохнул в искусство новые силы и идеи, а появление круглого прутка буквально развязало руки кузнецам. Из него формировались роскошные спирали, разветвления, превращавшиеся на концах в листья и цветы, которые выполнялись ковкой в горячем состоянии без клепки. Там, где изгибающиеся прутки пересекались, выполнялись просечки (прошивки), в которые прутья продевались — так родились характерные «восьмерки». Результатом стало возникновение прочной, но легкой решетки.

Из него формировались роскошные спирали, разветвления, превращавшиеся на концах в листья и цветы, которые выполнялись ковкой в горячем состоянии без клепки. Там, где изгибающиеся прутки пересекались, выполнялись просечки (прошивки), в которые прутья продевались — так родились характерные «восьмерки». Результатом стало возникновение прочной, но легкой решетки.

Исходным материалом для решеток служили привычные четырехгранные прутки, а также круглые и тонкие плоские прутья, железные полосы. Излюбленными их украшениями стали волюта, спираль, плетенка и саблеобразные листья. Декор же решеток все больше усложнялся: их теперь дополняли штампованным или литыми бюстами, фигурами и цветами.

Характерные черты

- гармоническая ясность композиции

- соразмерность частей

- воскрешение греческих мотивов

- типичные элементы — «восьмерки», спирали, волюты, плетенки

- использование круглого прутка

- включение в декор литых элементов — картушей, фигур, бюстов, вензелей

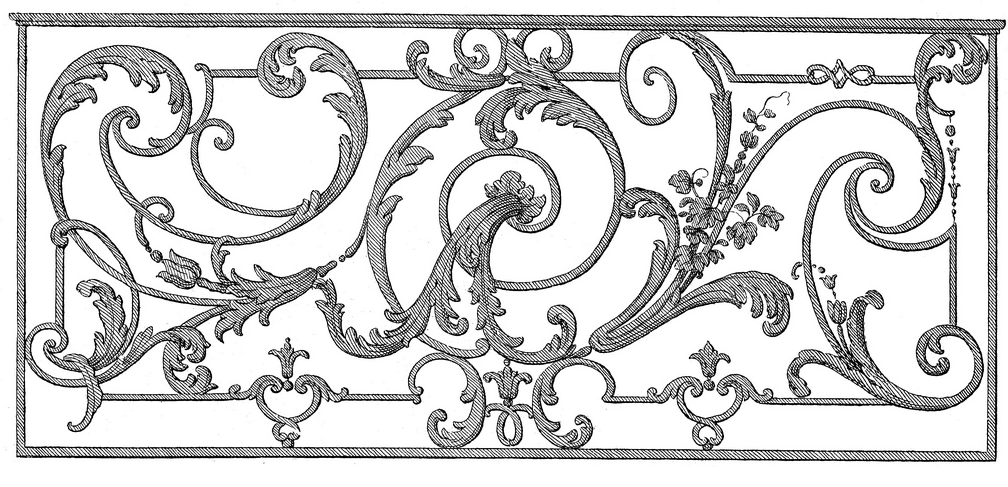

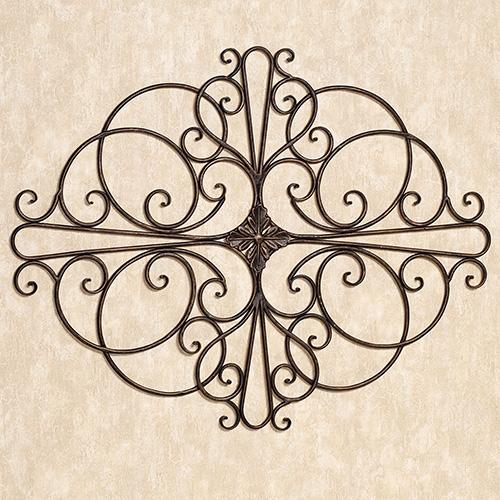

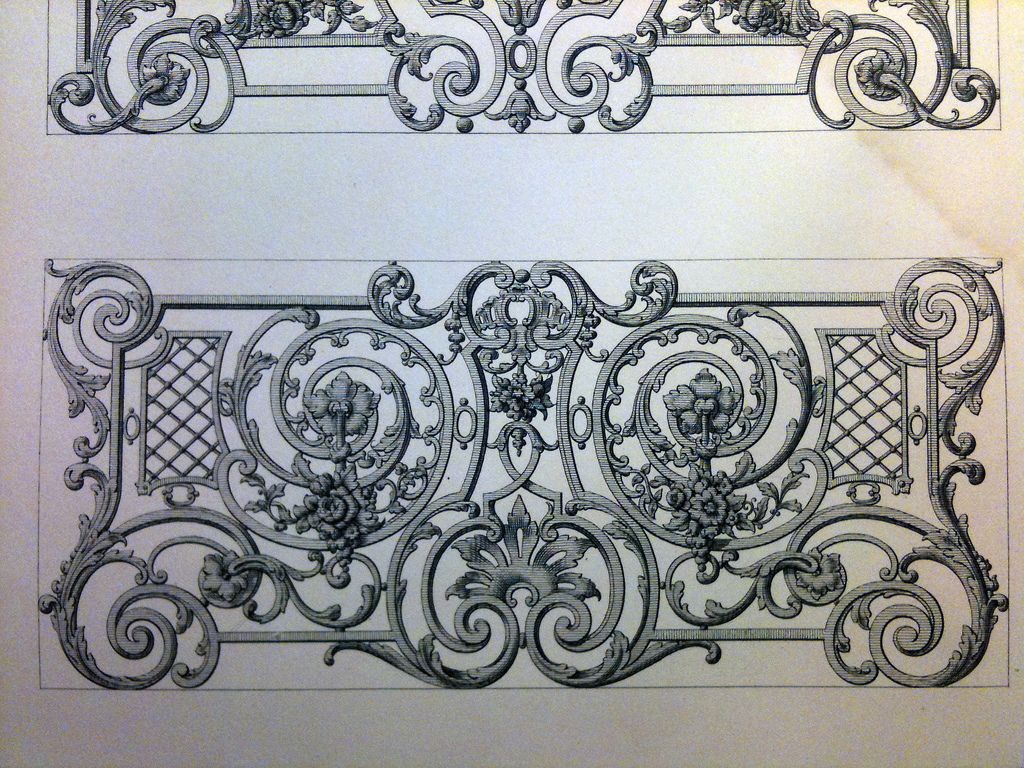

Барокко

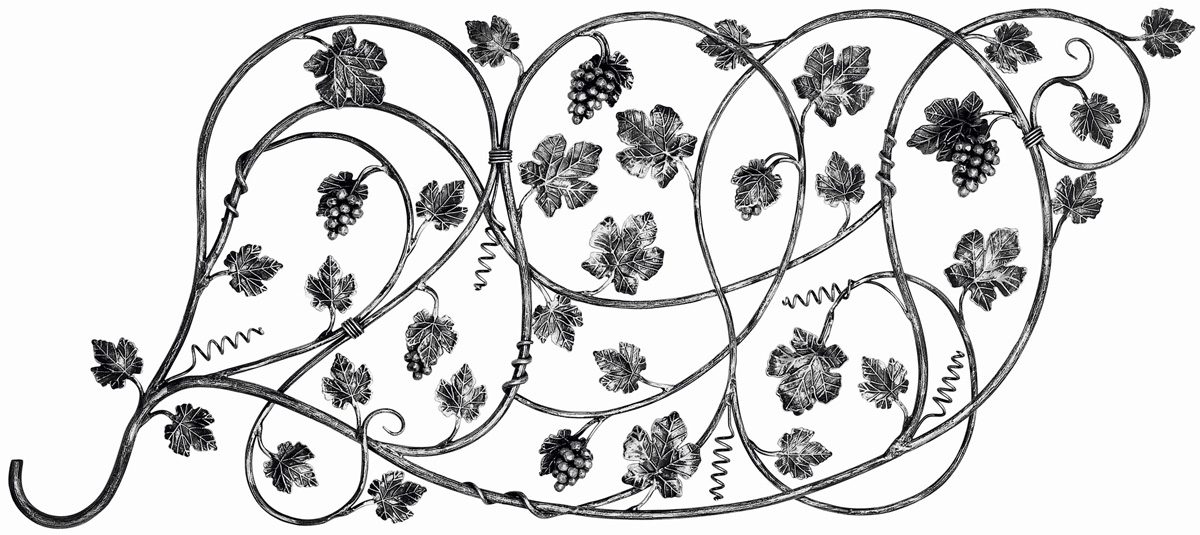

Самый узнаваемый ренессансный стиль получил название барокко (с итал. — «вычурный, странный»). Главное его отличие — несоблюдение правил ренессансной гармонии: гораздо более значимым кажется художнику эмоциональное воздействие на зрителя. Барокко изобилует множеством декоративных листьев, розеток, для него характерны сложные формы и замысловатые узоры. Украшениями служат те же спирали, волюты, плетенки и саблевидные листья, но превратившиеся в великолепные запутанные заросли. Узнаваемым атрибутом стиля становятся натуралистические цветы, побеги и листья аканта, картуши, пальметты, свитые в праздничные гирлянды, пышные завитки, вазы, маски, драконы. Доминирующим элементом вновь становится завиток, а с ней и спирали, переходящие в С-образную форму. Славу барокко составили петербургские решетки и ограды, созданные по эскизам Дж. Растрелли.

— «вычурный, странный»). Главное его отличие — несоблюдение правил ренессансной гармонии: гораздо более значимым кажется художнику эмоциональное воздействие на зрителя. Барокко изобилует множеством декоративных листьев, розеток, для него характерны сложные формы и замысловатые узоры. Украшениями служат те же спирали, волюты, плетенки и саблевидные листья, но превратившиеся в великолепные запутанные заросли. Узнаваемым атрибутом стиля становятся натуралистические цветы, побеги и листья аканта, картуши, пальметты, свитые в праздничные гирлянды, пышные завитки, вазы, маски, драконы. Доминирующим элементом вновь становится завиток, а с ней и спирали, переходящие в С-образную форму. Славу барокко составили петербургские решетки и ограды, созданные по эскизам Дж. Растрелли.

Характерные черты

- пышность и декоративность

- беспокойный ритм изогнутых линий

- изящество, ажурность отделки

- повышенная динамичность форм

- изобилие деталей

- характерные элементы — завиток, акантовый лист, спирали, замысловатые узоры

Рококо

Стиль рококо, легкомысленный наследник барокко, во главу угла поставивший декоративность.

Характерные черты

- декоративность

- легкость, игривость форм

- изящество ажурных рисунков

- асимметричность и дробность орнамента

- разрушение плоскостности решеток

Классицизм

Классицизм (от лат. classicus — образцовый) приходит на смену барокко в середине 18 века, и хотя по инерции еще сохраняет декоративность и пластичность, характерные для барокко, имеет совершенно иной дух.

Характерные черты

- простота и сдержанность

- уравновешенная композиция

- повторяющиеся симметричные рисунки

- типичные узоры — меандры, виноградная лоза, цветы разных видов, плавно изогнутые листья, копья, венки, рельефы, розетки

- акцент на скульптурность форм

- как правило, строго выдержанная вертикальная архитектоника оград и решеток

Ампир

Кованые изделия ампира отличаются прежде всего использованием прямых гладких прутьев и преобладанием геометрических элементов в орнаменте. Излюбленные мотивы кованого ампира — плавные прямые линии, окружности и меандр в сочетании с классическим акантовым листом и растительным орнаментом. Волюты (завитки) приобретают эллиптическую (вытянутую) форму; часто можно увидеть парные волюты, которые тянутся параллельно друг другу, а на концах сварены и скручены в простую улитку. В центре завитка может быть расположен цветочный фестон из акантовых чашечек. Одни и те же мотивы повторяются вдоль каждого из поясов изделия, особенно характерно для ампира чередование растительных элементов с меандрами или другими геометрическими узорами.

Излюбленные мотивы кованого ампира — плавные прямые линии, окружности и меандр в сочетании с классическим акантовым листом и растительным орнаментом. Волюты (завитки) приобретают эллиптическую (вытянутую) форму; часто можно увидеть парные волюты, которые тянутся параллельно друг другу, а на концах сварены и скручены в простую улитку. В центре завитка может быть расположен цветочный фестон из акантовых чашечек. Одни и те же мотивы повторяются вдоль каждого из поясов изделия, особенно характерно для ампира чередование растительных элементов с меандрами или другими геометрическими узорами.

Характерные черты

- строгость и простота форм в сочетании с нарядностью

- типичные элементы — копьевидные завершения, аллегорические образы и римские орнаменты, венки славы, маскароны

- характерно сочетание меандров с растительными мотивами

- вытянутая форма волюты

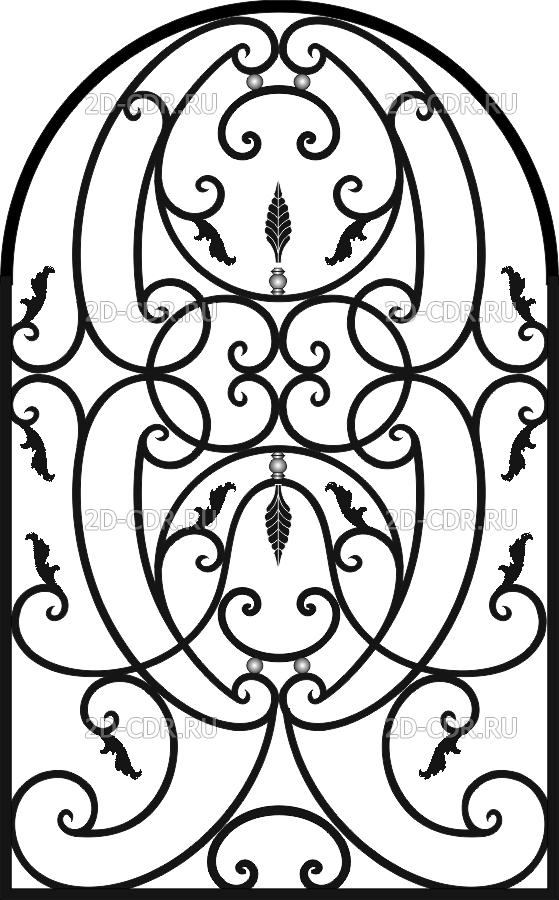

Модерн (ар-нуво, сецессион, югенд)

В начале ХХ века в декоре кованых (и не только) изделий исчезают четкость и лаконизм, он становится все более причудливым и усложненным. Так рождается модерн. Для него характерны пластичные, лишенные углов очертания с явной склонностью к асимметрии. В рисунках преобладают природные растительные мотивы, особо почитаются экзотические цветы — ирисы, орхидеи. Так, «визитной карточкой» стиля ар-нуво в Европе стала линия, названная «ударом бича» — петлеобразно изогнутый стебель цикламена.

Так рождается модерн. Для него характерны пластичные, лишенные углов очертания с явной склонностью к асимметрии. В рисунках преобладают природные растительные мотивы, особо почитаются экзотические цветы — ирисы, орхидеи. Так, «визитной карточкой» стиля ар-нуво в Европе стала линия, названная «ударом бича» — петлеобразно изогнутый стебель цикламена.

В кованых изделиях линии и завитки свободно перетекают друг в друга, орнамент с множеством изгибов, пересечений (зачастую с изменением сечения профиля) почти не повторяется по всей длине изделия и оставляет впечатление завораживающей легкости.

Характерные черты

- «биоподобные» формы

- выразительность силуэта и прихотливо извивающихся контуров

- концепция «перетекающего» пространства

- повышенная декоративность

- пластичность форм, отсутствие прямых линий

- восточные мотивы в сочетании с причудливыми растительными орнаментами

Ар-деко

Ар-деко — «геометрический» вариант модерна, противостоящий его «растительному» направлению.

Характерные черты

- футуристичность и эклектичность

- простота и геометричность форм

- типичные элементы — экспрессивные линии, декор из зигзагов, кругов, треугольников

- эстетика целесообразности и строгих утилитарных форм

- сочетание разных технологий обработки металла и разных материалов

Ковка узоры металлические фото — ТехПорт

Содержание

- Рисунки на полотне ворот

- Орнамент на воротах из металлопрофиля

- Декоративное украшение из листового металла чеканкой

- Орнаменты из листа

- Узоры холодной ковкой

- Узоры на калитке

- Чертежи и рисунки кованых аксессуаров.

- Калитки своими руками?

- Красивая ограда

Красивый въезд во двор подчеркнет хороший вкус хозяина, участок станет узнаваемым. Узоры на воротах из металла сделают ограду нарядной и неповторимой. Наносятся они различными способами, от картин на самоклеющейся пленке до рисунков кисточкой. Умельцы работать с металлом используют элементы ковки и превращают ворота в шедевр. Любой узор, сделанный своими руками, будет выглядеть неповторимо.

Рисунки на полотне ворот

Сделать въезд на участок ярким и незабываемым поможет картинка или рисунок. Декор наносится разными по технике способами:

- Граффити с помощью баллончиков.

- Рисунки краской.

- Орнаменты по трафарету.

- Самоклеющаяся пленка с 3D-изображениями.

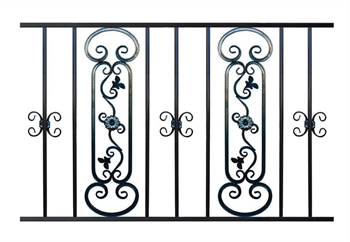

Кованые узоры на металлических створках

Наносить изображение можно на любой металлопрофиль. Рельеф листа придаст ему загадочность. На даче желательно потренироваться на заборе, изобразить мультяшных героев, природу, цветы. Затем самый хороший рисунок создать на воротах.

Затем самый хороший рисунок создать на воротах.

Владельцы дач, не умеющие рисовать, используют трафарет из пластика или картона.

Узор наносится кисточкой или краской с применением баллончика.

На фото представлены металлические створки.

Узоры из металла на створках

Орнамент на воротах из металлопрофиля

Узоры на металлических воротах, сделанные из листового проката и железного прутка, выглядят оригинально и упрочняют створки. Такие орнаменты повышают неприступность забора.

Конструкция из профнастила

Ажурный орнамент, установленный выше и ниже металлопрофиля, создает иллюзию воздушности тяжелой металлоконструкции. Элементы контрастного тона на фоне цветного полотна придают объем и эстетичный вид. Декорировать въезд на участок можно полностью или частично своими руками. Используется в основном художественная ковка:

Узоры на створках из металлопрофиля

Для владельцев участков, не имеющих мастерской для ковки, в магазинах продаются готовые элементы украшений. Сначала следует ознакомиться с их ассортиментом, а затем составить рисунок орнамента в натуральную величину. После чего нужно разделить все на простые элементы и каждый выполнить дважды, если ворота распашные и створок две.

Сначала следует ознакомиться с их ассортиментом, а затем составить рисунок орнамента в натуральную величину. После чего нужно разделить все на простые элементы и каждый выполнить дважды, если ворота распашные и створок две.

Узор выкладывается и сваривается на земле, затем крепится на полотно или к раме. Для украшения орнаментом из металла возраст ворот не имеет значения.

На фото изображена входная группа из металла.

Декоративное украшение из листового металла чеканкой

Декорирование коваными элементами из листового металла позволяет создавать объемные изображения и даже картины. Начинающим специалистам рекомендуется собирать узор из простых элементов.

Например, сделать по периметру окантовку из мелких цветов, листьев и изогнутых стеблей. Лепестки формируются в специальном штампе и изготавливаются чеканкой. Элементы между собой соединяются сваркой и крепятся на полотнище створок.

Объемной ковкой из листа специалисты создают целые картины, на которых изображены:

Кованые узоры и чеканка

Окрашенные в золотистый или серебристый цвет на темном фоне, кованые рисунки превращают участок в сказку, придают забору роскошный вид.

Фото узоров на воротах из металла демонстрируют неограниченное количество вариантов и красоту въезда во двор.

Орнаменты из листа

Тонкий лист толщиной 0,8–1 мм в умелых руках превращается в орнамент. Небольшие фрагменты узора крепятся в зоне петель и замков, укрепляя полотнище. Красивый вид создают двухцветные рисунки. Фоном служит материал ворот. Изображение вырезается из листа.

Узоры из листового металла и ковки

На тонкий металл, размеры которого совпадают со створками ворот, наносится рисунок. Отверстия должны иметь замкнутый контур. Затем болгаркой и другими инструментами все вырезается и зачищается. Готовое украшение, сделанное своими руками, крепится к раме створок сваркой или болтами.

Тема может быть любой. Оригинально выглядят ворота, украшенные деревьями, фантастическими растениями, сложными узорами. Особенно незабываемо смотрятся рисунки из листа, выступающие за пределы металлопрофиля вверху.

Из них делается ажурная арка и просто воздушная, оригинальная отделка. Количество мелких элементов зависит от умения хозяина работать с металлом. Чем меньше опыт исполнителя, тем крупнее отверстия и больше радиус детали.

Количество мелких элементов зависит от умения хозяина работать с металлом. Чем меньше опыт исполнителя, тем крупнее отверстия и больше радиус детали.

Незабываемыми делают ворота композиции, включающие объемные элементы.

Например, крона дерева, собранная из отдельных листьев, слегка изогнутых возле стебелька. Цветы и бутоны подойдут покупные. Главное – правильно разместить их на готовом полотне.

На фото ниже представлены створки из металла на дачном участке.

Металлические створки с узорами

Из полос можно вырезать орнамент и украсить им отдельные части створок, например низ, или создать вертикальные узоры на воротах из металла своими руками. Расположенные по краю полотна из тонкого металла, они укрепят его по периметру.

Узоры холодной ковкой

Кованые ворота прочные и красивые. Кружева из проката кажутся воздушными и легкими. Недостатки таких ворот:

- большой вес;

- высокая стоимость;

- прозрачность.

Створки из металла

Чтобы любопытные прохожие не заглядывали во двор, за кованым орнаментом устанавливается фон из поликарбоната, пластика или металлопрофиля.

Узоры, созданные из прутка способом художественной ковки, украсят ворота и весь забор из металла. Фрагменты, закрывающие полотно частично, снизят стоимость ограды, повысив прочность.

Варианты частичного и сплошного украшения ворот можно посмотреть ниже на фото.

На металлических воротах в деревенском и историческом стиле уместны петли с декоративными пластинами. Большие, с завитками и заклепками, они укрепят полотно в слабых местах и создадут образ старины.

Эскизы секций из металла для изготовления своими руками

Оригинально выглядят створки с ажуром снизу и вверху. Сплошной металлический лист, обрезанный фигурно, дополняет композицию, одновременно закрывая от любопытных дом и двор. На фоне металлопрофиля располагаются отдельные элементы. Орнамент вне фона демонстрирует свою ажурность.

Металлический забор с поликарбонатом

Роскошный образ ворот создается из объемных орнаментов, окрашенных в разные тона. Основное переплетение черных лиан и золотые цветы не оставят равнодушными проходящих мимо. Фотография не в состоянии передать объем и игру форм таких узоров, их очарование.

Кроме контраста цветовой гаммы, весьма органичен перелив теней от рельефных элементов декора.

Эскиз для изготовления створок своими руками

Создать сказочные ворота, украсив их орнаментами из кованых фрагментов, может не только кузнец. Достаточно купить все необходимые элементы. Детали, разложенные на рисунке в натуральную величину, свариваются в точках соприкосновения. После зачистки и покраски орнамент крепится на полотно или раму створки.

На фото изображена металлическая конструкция с узорами.

На дачном участке

Узоры на калитке

Калитка является обязательным элементом забора. Ворота будут выглядеть незавершенными без оформления аналогичными узорами, с использованием той же технологии.

Узоры на калитке

Для оформления металлической калитки применяют те же детали. Они повторяют основные фрагменты узора на створках, только в уменьшенном виде с учетом размеров полотна. Все элементы въездной группы должны выглядеть как единое целое.

При украшении забора холодной ковкой орнамент выкладывается из деталей по размеру рамы калитки. При закругленных вверху конструкциях делается полуарка, направленная высокой стороной к воротам.

Рисунок из листового металла отличается своими особенностями. Калитка имеет свое изображение, к которому добавляют рисунок на створках. Например, на воротах большой дуб, а рядом маленький.

Рисунки краской и граффити, сделанные на воротах, продолжаются на калитке. Оригинально выглядит ограда, у которой забор представляет собой продолжение или повторение картины въездной группы.

Аналогично наклеивается пленка с 3D-изображением. Дизайнеры советуют брать широкую пленку, разрезать и клеить фрагментами на каждый элемент въездной группы.

На фото изображены ворота из металлопрофиля.

Ворота из металла с узорами и картинками разного типа создают атмосферу уюта на участке. Они подчеркивают хороший вкус хозяина и его достаток.

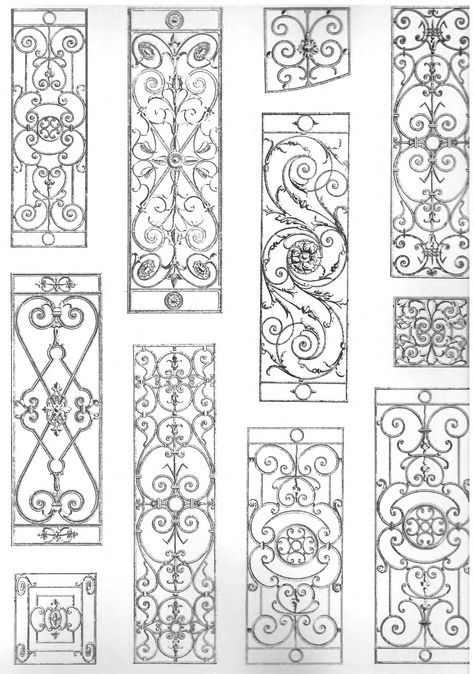

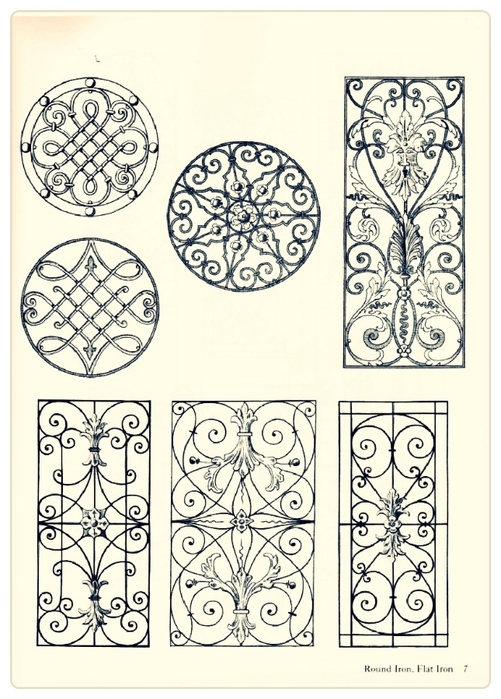

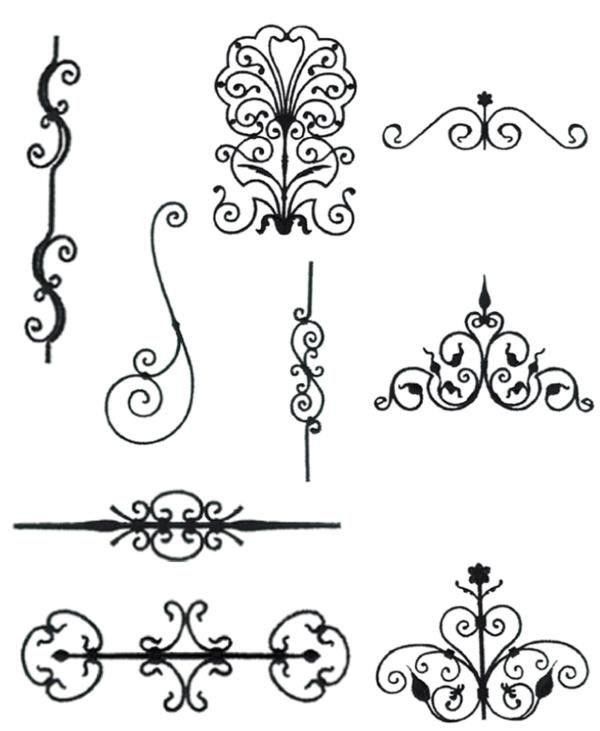

Эскизы ковки от дизайнеров и художников позволяют создать общее представление о будущей готовой работе и внешнем виде художественной ковки любой сложности, производимой опытными мастерами на современном оборудовании. Принятие с согласование заказа в обязательном порядке содержит выбор стиля и общего направления в художественном оформлении каждого создаваемого шедевра, что превращает его в настоящий предмет искусства.

Украшая фасады и входные группы домов, придомовую территорию или приусадебный участок, внутренние помещения хозяйственных и жилых зданий по собственному усмотрению можно получить оригинальный и замысловатый проект. Используя существующие наработки и стандартные шаблоны, существует возможность подчеркнуть оригинальность декора, добавив в него нотки и акценты роскоши в сочетании с практичностью.

Чертежи и рисунки кованых аксессуаров.

Материализация творческой мысли невозможна без создания идеи и воплощения ее в металле кузнецами, тщательной проработке всех деталей, которые украсят и дополнят основной каркас любого предмета интерьера или экстерьера. Эскизы ковки включают разнообразные формы и стилистики, детальную прорисовку узоров и орнаментов, помогают определить соответствие стиля и воссоздать композицию из нескольких изделий.

Красивые кованые калитки всегда привлекали внимание прохожих. Уже на протяжении многих столетий для ограждений используются ворота с коваными элементами и кованые калитки.

Калитки своими руками?

Уже давно прошли времена, когда практически каждый знал как и умел держать в руках тяжелый молот. Благодаря современным технологиям появилась возможность производства кованых элементов для калиток без специального оборудования и знаний.

Для производства кованой калитки своими руками вам понадобится небольшая комната, где можно будет приступать к работе, наковальня, машинка для шлифовки, тиски, болгарка, а также сварочный аппарат, станки для холодной ковки.

Первоначально нужно определиться с дизайном будущей калитки и нарисовать эскиз либо чертеж. Постарайтесь с максимальной точностью передать все детали. Не забывайте про соблюдении масштабирования.

После этого можно при помощи болгарки вырезать необходимые детали. Раму нужно собрать на сварочном столе либо на полу, если такого стола у вас нет. Самое главное – не забывайте смотреть на эскизы кованых калиток, чтобы не ошибиться с размерами, рисунком и пропорциями.

Для ковки – нагрейте болванку примерно до 300 градусов и разогрейте до максимальной температуры. Вытащите из печи. При помощи ударов молотка – уплотните болванку. Во время обжимки удаляется окалина, которая появляется при нагреве.

Также рекомендуем посмотреть здесь еще больше полезных советов от профи

Калитка –это несколько элементов – каркас, навес, рисунок, опора и замки. Опора – это металлические элементы, которые нужны для того, чтобы закрепить калитку. Основной конструкцией – это каркас. Все навесы – это связующие элементы. При помощи кованых деталей вы можете украсить свое изделие.

Основной конструкцией – это каркас. Все навесы – это связующие элементы. При помощи кованых деталей вы можете украсить свое изделие.

Чтобы сделать небольшие завитки – необходимо немного крутить заготовки. Самое главное соблюдать симметричность завитков с двух сторон.

Рекомендация – не опускайте заготовку в холодную воду (обычно это делают, чтобы заготовка быстрее остыла). Оставьте остывать ее на воздухе.

Сделав все необходимые процедуры с ковкой, можно будет приступить к покраске изделий. Отнеситесь к этому с большой ответственностью. Непосредственно перед нанесением краски на ограду необходимо протереть калитку от осевшей на нее пыли. Обязательно обезжирьте все элементы. Нанесите хороший слой грунтовки.

Для того, чтобы покрасить изделие, используйте качественную краску для металла. Несмотря на то, что такие краски стоят дороже, будьте уверены – их срок эксплуатации окупит все вложенные в краску средства.

Не забывайте про места крепления хомутов и завитушек – такие места лучше «залить» краской. Если вы хотите, чтобы ваша калитка выглядела состаренной, можете нанести поверх краски патину. Такое изделие выглядит гораздо эффектнее. Патину наносите полусухую, небольшим слоем при помощи широкой кисти.

Калитку можно навешивать практически в самом конце. Для этого необходимо воспользоваться точечными навесами. Один из таких навесов должен быть оборудован штырем, другой – пазом. Сегмент со штырем соединяйте сваркой с вертикальным профилем основы.

Элемент с пазом нужно будет соединить с установочной частью калитки. Не забывайте, что все швы, которые появляются после использования сварки, нужно обязательно зачищать.

Если вам все эти процессы кажутся достаточно длительными и трудоемкими – вы можете воспользоваться более легким вариантом – приобретите все детали в магазине. Таким образом, все кованые элементы (завитушки или узоры) можно приобрести заранее. Далее их нужно будет прикрепить на каркас уже готовой калитки. Разложите все детали в нужном вам рисунке. Следите за симметричностью.

Далее их нужно будет прикрепить на каркас уже готовой калитки. Разложите все детали в нужном вам рисунке. Следите за симметричностью.

Все кованые изделия необходимо обязательно устанавливать на крепкую и надежную основу. Столбы лучше всего забетонировать. Это позволит укрепить их достаточно сильно.

Красивая ограда

Глядя на фото кованых калиток, мы всегда восхищаемся работой мастеров и красотой их изделий. Такие калитки и ворота помогут визуально облагородить участок, а также оградят его от нежелательных гостей.

При желании можно сделать разнообразные узоры на вашем заборе и калитке. Благодаря современным технологиям, вы можете нарисовать практически любой узор и выковать его.

технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

- Виды художественной ковки металла

- Горячий метод

- Особенности холодной ковки

- Преимущества ковочной обработки

- Разновидности узоров

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов. Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре.

Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить. При обычной сварке получается некрасивый вид, шов имеет пониженную прочность, детали приходится зачищать. Профессионалы пользуются для соединения деталей кузнечной сваркой.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным.

Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

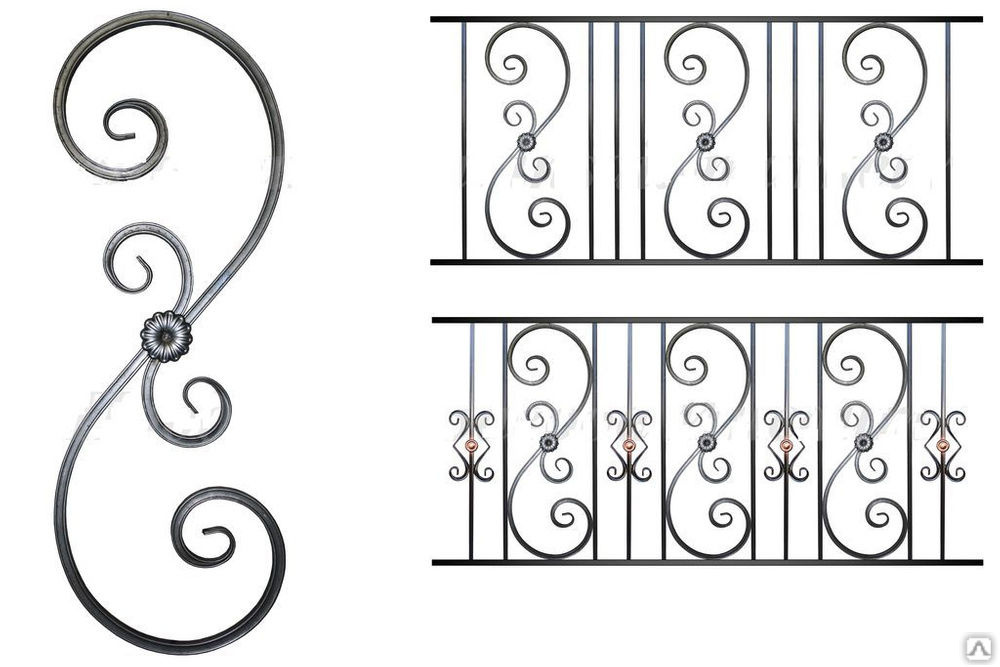

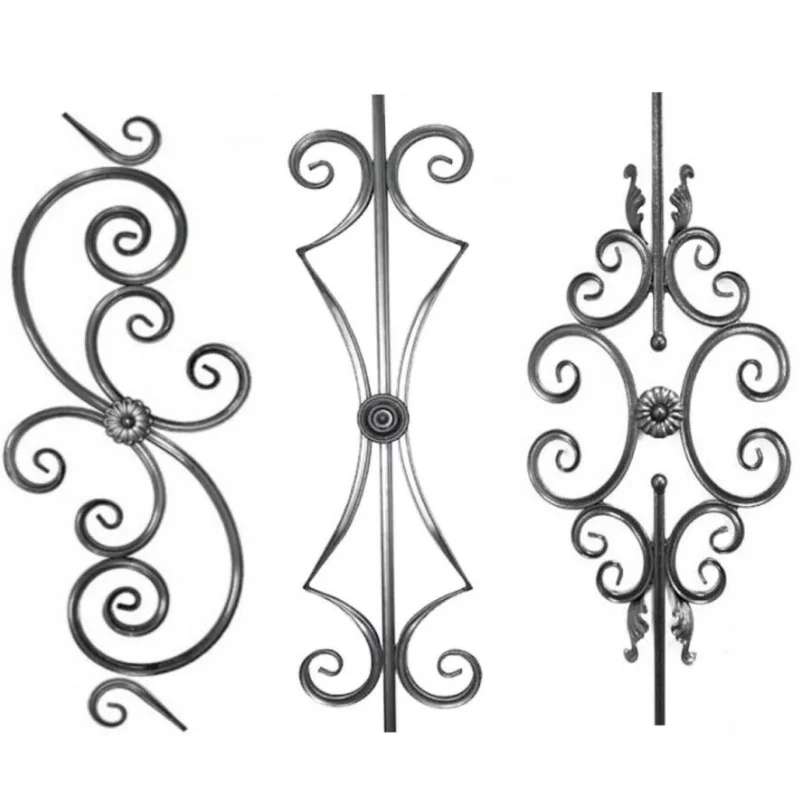

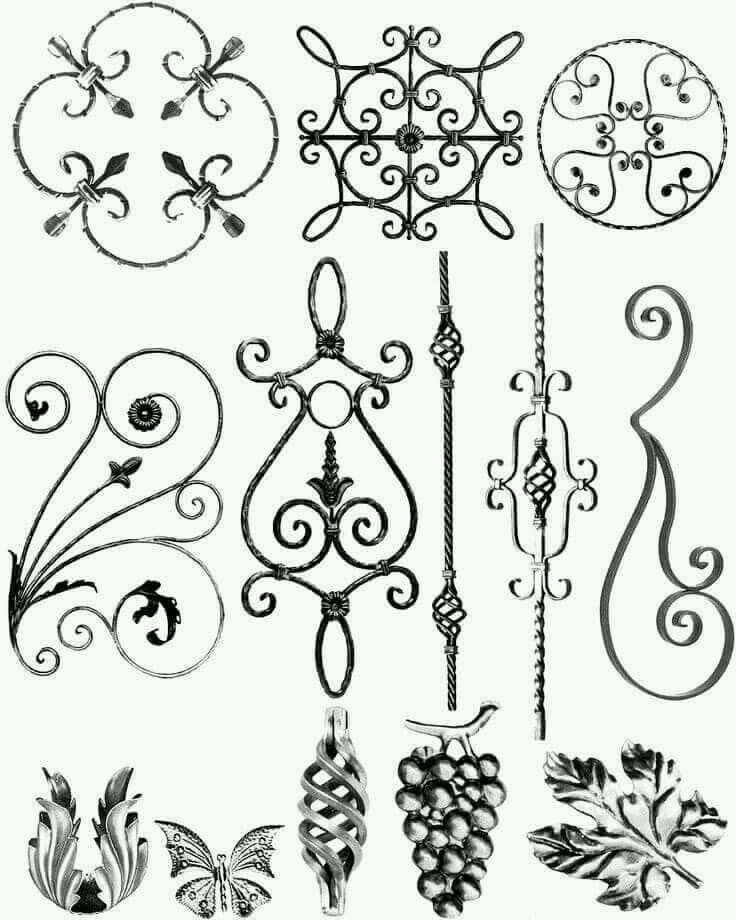

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

- Спираль.

Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом. - Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения.

Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка. Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

- Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Эскизы и рисунки ковки | Художественная ковка Тулы

Фото эскизов художественной ковки — лучшая ковка, какую можно придумать. Реализуем любую Вашу фантазию, подкрепленную нашими технологиями. ФОТО ВЫПОЛНЕННЫХ РАБОТ>> (Москва, Московская область, Тула, Тульская область, — много выполненных объектов и изделий)

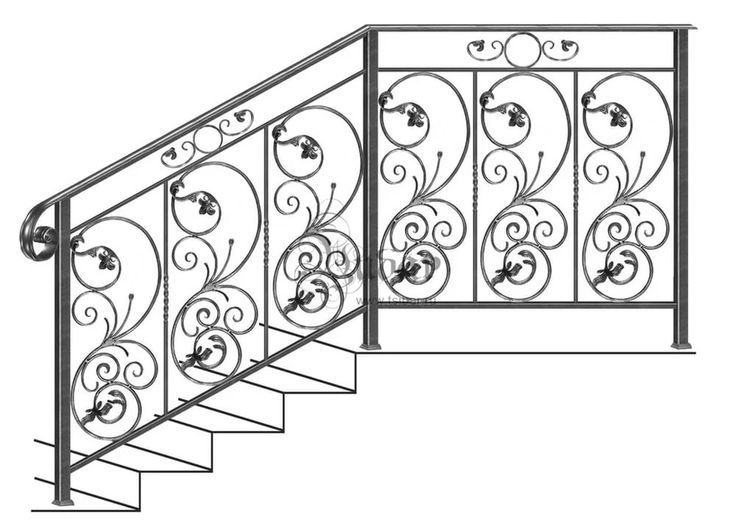

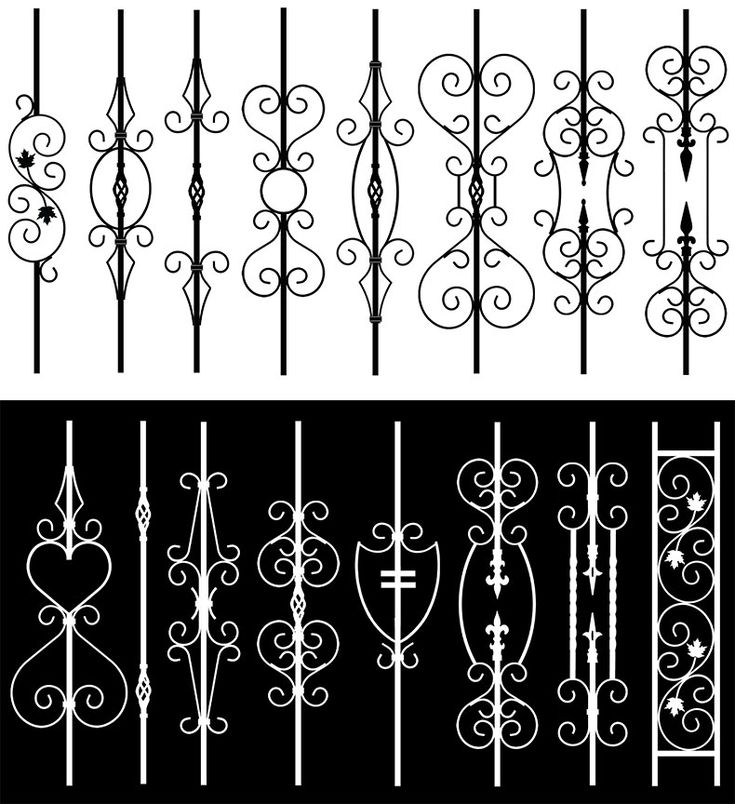

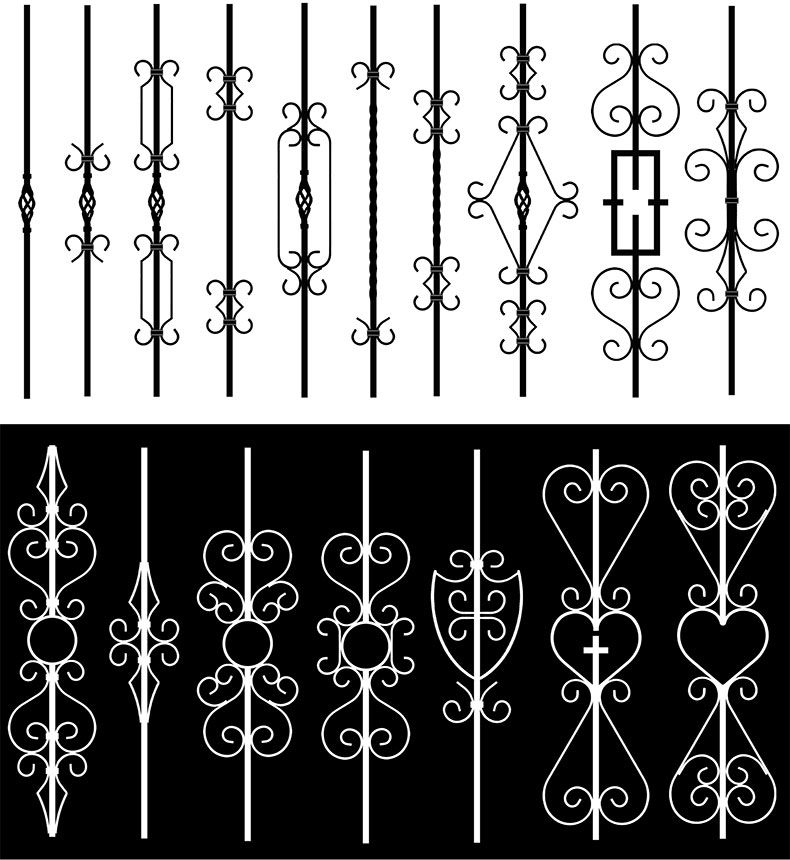

Узоры ковки для лестниц и ограждений представлены различными стилями и типом исполнения (прямые, радиальные, наклонные). Эскизы пополняются, на сайте представлены основные типы, вариации рисунков ковки подбираются по ходу работ над заказом.

ГОТОВЫЕ ЭСКИЗЫ КОВКИ: беседки, балконы, ворота, забор, перила, калитки, лестницы.

Послужат для определения того, что Вам нравится или будут основой для разработки нами индивидуального рисунка ковки для Вашего дома…

Наш полный ассортимент художественной ковки металла! >>

ЛЮБОЙ ПОНРАВИВШИЙСЯ ЭСКИЗ, мы можем адаптировать для Вашего кованого изделия — к примеру, рисунок из красивой лестницы гармонично впишется в Вашу калитку.

— Узнайте больше, задав вопрос: VIBER, WhatsApp +79307910041 (можно прислать выбранный рисунок)

Эскизы кованых лестниц

Кованые лестницы, перила и ограждения — как и фасады домов и интерьеров создаются сообразно стилю и назначению. Рисунки ковки направлений — классика, этника, модерн, арт-деко и др. идеально подчеркивают образ дома соответствующего стиля и проекта.

- Балкон фантазия

- Кованая лестница

- Кованая лестница

- Кованая лестница

- Кованая лестница

- Кованая радиальная лестница

- Кованая лестница главный вход

- Кованые радиальные перила лестницы

- Кованая лестница

- Кованое ограждение «лоза» лестницы

- Кованое ограждение лестницы

- Кованое ограждение лестницы

- Кованые перила

- Кованые перила

- Кованые перила главный вход

- Кованые перила лестницы

- Кованые перила

- Ковка ограждение лестницы

- Кованая лестница с радиальным поворотом

- Лестница с радиальными коваными перилами

- Ограждение кованое лестницы

- Ограждение лестницы

- Ограждение лестницы

- Перила кованые лестницы

- Кованое ограждение лестницы

Эскизы кованых заборов, ворот и калиток

Кованый забор, ворота и уютная кованая калитка, которую Вы ежедневно открываете — придадут Вашему дому завершенный архитектурный вид.

- Ворота и калитка кованая

- Кованая ограда

- Кованые ворота

- Кованые ворота

- Кованые ворота со светильниками и забор

- Кованые ворота со светильниками и забор

- Кованые ворота и забор

- Кованый забор со светильниками и ворота

- Кованый забор

- Кованые ворота и забор

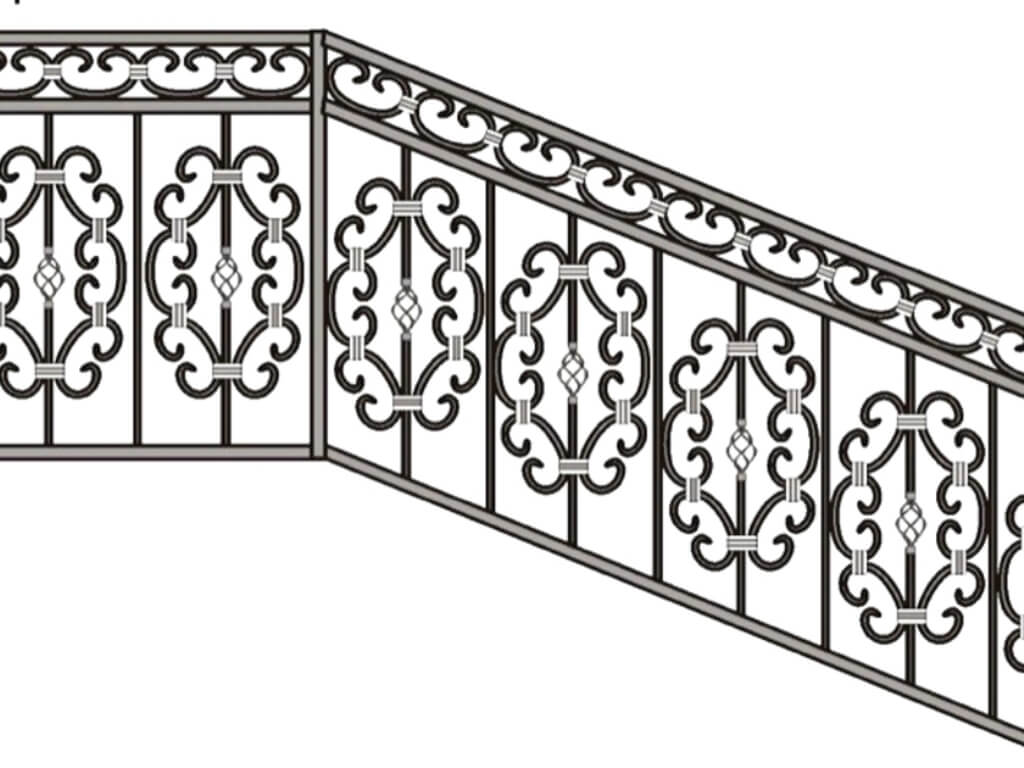

Эскизы кованых балконов

Кованые балконы, французские и обычные, маленькие и большие — для любого дома станут украшением фасада и подчеркнут красоту стильного проекта.

- Кованое ограждение балкона

- Кованый балкон

- Маленький кованый балкон

- Кованое ограждение балкона

- Кованое ограждение балкона

- Кованый балкон

- Круглый объемный кованый балкон

- Кованый радиальный балкон

- Кованый балкон

- Маленький кованый балкон

- Круглый объемный кованый балкон

- Радиальный объемный кованый балкон

- Кованый балкон

- Кованый балкон

- Кованый балкон

- Кованый балкон

- Кованый балкон ручная ковка

- Кованый объемный балкон

- Кованый балкон

- Кованый объемный балкон

- Объемный кованый балкон

- Радиальный кованый балкон

- Радиальный кованый балкон

- Кованый балкон

- Кованый балкон ручной ковки

- Кованый балкон со столбами

- Кованый балкон

- Кованый балкон

- Кованый балкон

Эскизы кованых светильников и люстр

Кованые светильники и люстры различных размеров — от настенных до больших высоких с 3 по 1 этаж. Фонарные кованые столбы для улиц и сада. Детали, которые создают атмосферу стиля.

Фонарные кованые столбы для улиц и сада. Детали, которые создают атмосферу стиля.

- Кованые светильники

- Кованые люстры

- Кованые столбы освещения

- Кованая люстра

- Кованый фонарный столб

- Кованый забор со светильниками

- Фонарь ковка

- Кованый забор со светильниками и ворота

- Кованые ворота со светильниками и забор

- Кованые ворота со светильниками и забор

Эскизы кованых козырьков и входных групп

Кованые входные группы, входные лестницы и перила являются основным украшением главного фасада Вашего дома, живыми линиями художественной ковки приглашая войти к себе домой.

- Кованая лестница входа

- Кованая входная группа

- Кованые входные перила

- Кованая входная лестница

- Кованое ограждение веранды

- Кованое ограждение веранды

- Кованые входные перила и балкон

- Кованая входная группа с балконом

- Навес ковка

- Навес кованый металлоконструкция

- Кованый навес металлоконструкция

- Кованая входная группа

- Кованый навес

- Входной козырек кованый и элементы декора здания

- Кованая входная группа

- Кованый навес металлоконструкция

Эскизы кованых беседок и скамеек

Кованые беседки и мостики, садовые скамейки и мангалы, арки и ограждения клумб добавят Вашему саду нотку поэзии.

- Кованая скамейка

- Кованая скамья

- Кованая уличная скамейка

- Кованая беседка

- Кованая беседка

- Кованая беседка

- Кованая беседка

- Кованая беседка

- Кованая беседка

- Беседка кованая

- Кованая беседка

Эскизы кованых элементов интерьера

Кованые элементы интерьера изящно подчеркивают общий стиль дома и во многих случаях служат гармонизирующим элементом для больших залов, гостинных, каминных, винных погребов или незаполненных пространств арок, проемов, зимних садов.

- Каминные аксессуары

- Каминные аксессуары

- Кованый декор интерьера прихожая

- Кованая прихожая

- Кованый стол

- Кованое зеркало

- Кованая мебель

- Кованый декор

- Кованый стол

- Кованое трюмо

Больше эскизов ковки

Выше приведены эскизы и рисунки ковки различных стилей, позволяющих наиболее полно охватить различную реализацию кованых изделий. Больше эскизов и чертежей Вы можете увидеть при встрече с нами или сделав запрос на интересующий рисунок ковки.

Больше эскизов и чертежей Вы можете увидеть при встрече с нами или сделав запрос на интересующий рисунок ковки.

Детальные и подробные чертежи проектов прорабатываются под реальные размеры, немного видоизменяясь или дополняя исходный рисунок новыми линиями и элементами.

Только истинный ценитель понимает, как наполняет жизнью любой интерьер ставшая символом роскоши и процветания ковка. Она чудесно вписывается как в классический стиль, так и в современные дизайнерские направления. Как ни странно, металлические предметы могут добавить любому помещению прозрачности, легкости и даже романтики.

Стили ковки

Кованые изделия вписываются в убранство любого характера, но должны точно гармонировать с выбранным образом.

Не теряющему актуальности классическому стилю подойдет рисунок с простыми симметричными формами.

В готическом интерьере уместны сложные узоры и переплетения в той же симметрии.

Романский стиль – это массивность и основательность. Здесь применяются толстые линии, словно корни, из которых вырастают крупные завитки или симметричные спирали.

С барокко, пышущим величием и богатой отделкой, сочетаются замысловатые, вычурные узоры.

Ренессанс орнаментируют природные рисунки в виде плодов и листьев, различных спиралей, ягод, собранных в гирлянды.

Рококо наполнят богатством невесомые тонкие линии. Неотъемлемой частью данного стиля являются игривые формы и элегантные объемные цветы.

Модерн декорируют ассиметричные, необыкновенные украшения. Причудливые очертания, лишенные углов, и экзотические цветы отличают этот стиль от остальных.

Ар-деко – вариант модерна, в котором доминируют геометрические формы, мотивы Египта и Древнего востока.

Ампир – это плавные линии, растительные орнаменты, волюты, концы которых скручены в улитку. В центре завитка может располагаться цветочный фестон.

В центре завитка может располагаться цветочный фестон.

Русский стиль, отличающийся особой энергетикой, резными орнаментами, характерной натуральностью и простотой, украсят кованые растительные рисунки с цветами по центру.

В хай-тек, выделяющийся своей функциональностью и конструктивизмом, идеально вписываются прямые геометрические линии.

Применение ковки

Элементы ковки можно встретить в различных предметах обстановки. От наружной части дома до мебели, используемой в интерьере, и функциональных предметов. Кованые мостики в саду создадут комфорт и уют. Забор с металлическими коваными вставками не просто станет элегантным украшением вашего участка, но и послужит защитой на несколько десятилетий. Ворота, уличные фонари, мангалы, перила, калитки, решетки для растений…

Не каждый мастер ковки может внести волшебную нотку в дизайн помещения. Тут нужен опытный профессионал-художник. Ковка является завершающим этапом украшения интерьера, последним штрихом.

Материалы для ковки

Уже с древних времен сталь признана самым лучшим материалом для ковки, благодаря своему химическому составу. Применяется и более податливые материалы, например, чугун или медь.

Виды ковки

Существует два вида ковки: горячая и холодная. Отличаются они как стоимостью, так и художественной ценностью. Горячая ковка – процесс, требующий огромных усилий и специальных навыков. Заготовка нагревается до высоких температур. Затем с помощью молота ей придают задуманную форму. Для соединения деталей используются клепки и хомуты. Работа дорогая, но подобных узоров можно встретить лишь единицы.

С холодной ковкой дела обстоят немного проще. Здесь за мастера работает матрица и пресс. Выглядят исходные детали, тоже красиво и богато, но весь рисунок ковки создается опираясь на видоизмененные, но одинаковые детали — вензеля, завитки, листья. Такие узоры имеют более частое применение.

За долгие годы работы получен бесценный опыт и мастерство. Уверены, что Вы обратитесь к нам.

Выполняем работы по Туле, Москве и областям этих городов.

КУЗНЯ «ГЕРОНА»

по адресу: 300041 г. Тула, ул. Ленина д. 12/1

ООО “ГЕРОНА” ИНН 7103518118

официальный сайт: www.tula-kovka.ru

8 (930) 791-00-41

тел. в Туле: (4872) 79-00-41

Часы работы: с 8-00 до 18-00. Выходной — воскресенье.

email: [email protected]

Выбор цвета и патины для ковки >>

Посмотрите фото художественной ковки:

Посмотрите другие фото ковки:

Кованые оконные решетки и цветочницы

Кованые заборы, ворота и калитки

Французские балконы и обычные

Кованые козырьки

Узоры Своими Руками Художественная Ковка

Художественная ковка своими руками — сложный ли это процесс и что для этого надо?!

Постепенно в нашей стране меняется уровень жизни, что влечет за собой изменения в отношении к дачному участку.

Так, в наше время дача перестала быть кормилицей, теперь за город приезжают исключительно для отдыха на природе.

Поэтому дачный участок служит скорее для получения эстетического удовольствия от красот ландшафта, и уже не является местом, где выращиваются овощные культуры. Воплощение утонченного вкуса владельцев дачного участка может художественная ковка.

На сегодняшний день такая ландшафтная архитектура, как изящная беседка, небольшой мостик через искусственный пред, величественная арка стали олицетворением индивидуальности владельцев дачи.

Стилистическое направление

При создании ландшафтного дизайна кованые элементы должны органично вписываться в оформление сада.

Для этого они должны соответствовать общему стилистическому направлению, участка и построек, в противном случае, они будут выпадать из общего дизайна.

Само по себе любое кованое изделиеотлично вписывается в любой ландшафт. Кованые элементы органично смотрятся в четко отчерченных французских парках, отлично подходят к зеленым английским газонам, превосходно смотрятся на фоне традиционной российской усадьбы, и гармонично сочетается с многочисленными фонтанами и мрамором итальянского стиля.

Однако очень важно учитывать количество кованых архитектурных элементов, и узоры кованого изделия, потому что большое число мелких элементов, или объемная конструкция кованых изделий подходят не для каждого участка.

Что лучше: теплый пол или батареи?

Теплый полБатареи

Так, тяжелая ковка в стиле барокко отлично смотрится в большом саду или парке, с домом построенном в той же стилистике. А вот легкие, тонкие кованые элементы могут гармонично вписаться в ландшафт любой направленности.

Ассортимент кованых изделий для сада

Самыми распространенными коваными украшениями сада являются:

Ограда и палисадник. Узоры для ворот из железа своими руками? Достаточно эффектно смотрятся кованые палисадники и калитки. Обычно кованая калитка является частью ограждения или ворот.

Палисадник чаще всего делают из ажурных элементов ковки, а при создании ворот самыми распространенными являются сочетание ковки и материала.

Кованая мебель для сада. Идеальным решением может стать создание зоны отдыха в саду из кованых скамеек и такого же столика. Такой мебели не страшна непогода, сырость и температурные перепады.

В последнее время модно использовать садовую мебель, конструкция которой включает в себя сочетание ковки со стеклом. Надежность, долговечность, прочность и привлекательный внешний вид – это основные критерии садовой кованой мебели.

Мостики. В последнее время стало модным украшать искусственные водоемы изящными мостиками, оформленными ажурными элементами ковки. Такой мостик очень практичен, функционален и внешне привлекателен.

Кованые перила и опоры лестницы. Как внутри дома, так и на крыльце изящно смотрятся кованые опоры.

Перголы и арочные конструкции. Довольно популярны такие архитектурные сооружения как арки и перголы. Они служат не только опорой для вьющихся цветов, но и сами по себе очень красивы.

Кованые садовые фонари. Правильно подобранные светильники, оформленные коваными элементами, как на наружных настенных поверхностях домов, так и вдоль дорожек придают дачному участку особую изысканность, создавая в саду романтическую атмосферу.

Правильно подобранные светильники, оформленные коваными элементами, как на наружных настенных поверхностях домов, так и вдоль дорожек придают дачному участку особую изысканность, создавая в саду романтическую атмосферу.

Кованые беседки. Обычно беседки устанавливают в глубине сада подальше от дома и других построек, потому что беседка создается для отдыха в уединении. Беседка создает массу возможностей для реализации дизайнерских идей, особенно это касается кованых конструкций.

Именно делая беседку, есть возможность реализовать самые смелые фантазии, используя самые необычные орнаменты. Кованая беседка выглядит довольно легко и изящно, создавая в саду особую обстановку.

Даже если вы решили не создавать на своем дачном участке сложные кованые конструкции, можно ограничиться интересными, коваными элементами. Так, любой приусадебный участок украсят красивые кованые инструменты, фонари или подставки для зонтиков.

Оригинально будут смотреться кованые фигуры для сада или подставки для цветущих растений. Таким образом, можно украсить любой дачный участок.

Таким образом, можно украсить любой дачный участок.

Мир художественной ковки

Если говорить о кованых изделиях как предметах нашего быта, то самыми подходящими словами будут высокая эстетика, эксклюзивность и прочность. Это очень редка комбинация свойств – чтобы было функционально и красиво одновременно.

К продуктам кузнечного мастерства это относится в полной мере. Узоры из металла своими руками фото? Именно поэтому интерес и спрос на предметы художественной ковки не снижается уже очень долгое время.

- Где применяется художественная ковка?

- Классификация декоративных элементов

- Горячая ковка

- Штамповка или холодная ковка

- Кованые узоры

- Типы художественных кованых изделий

- Ограждения

- Садовая мебель

- Садовые беседки

- Кованые мостики

- Арочные перекрытия и перголы

- Дачные мангалы и другие аксессуары

- Кованые изделия своими руками

Где применяется художественная ковка?

Кованые предметы уместны везде: и внутри жилых помещений, и на садовых участках. Главное – понимать и чувствовать стиль окружения, чтобы оно гармонировало с новыми аксессуарами из металла.

Главное – понимать и чувствовать стиль окружения, чтобы оно гармонировало с новыми аксессуарами из металла.

[box type=»fact»]Естественно, кованые вещи должны поддерживать уже существующую эстетику участка и внутреннего интерьера. Поэтому при выборе декоративных элементов, перед тем, как их заказать, нужно изучить все возможные образцы самым тщательным образом.[/box]

Дело облегчается тем, что практически все декоративные кованые элементы прекрасно уживаются с любым типом ландшафта парка или садового участка.

Художественная ковка хороша везде: и в окружении мраморных скульптур итальянских площадей, и на фоне яркой зелени английских парков, и в строгой симметрии парков французского устройства, и в усадьбах классического русского стиля. Главное – чувство меры: уместен ли орнамент, не слишком ли много декоративных элементов и т. д.

Множество мелких асимметричных завитушек на общем пышном фоне подойдут не везде и не в каждом доме или саду. Барокко, а это именно оно, всегда требует больших пространств как внутри помещений, так на открытых участках.

Барокко, а это именно оно, всегда требует больших пространств как внутри помещений, так на открытых участках.

Современные технологии ковки и декоративной обработки металла позволяют делать вещи любых стилей, включая самые современные. Их тонкость и изящность украсят любой ландшафт.

Классификация декоративных элементов

Главная граница различия проходит между горячей и холодной ковками.

Горячая ковка

Если идет речь о создании сложных изделий из художественной ковки из стали с обширными орнаментами, то это можно сделать только с помощью горячей классической ковки с нагревом металла до ковочной температуры и достижения достаточной пластичности заготовок.

Если изделие из стали с низким содержание углерода, температуры нагрева вполне будет достаточно на уровне 1000 – 1100°С. Чем выше доля углерода в стальном сплаве, тем ниже уровень ковочной температуры. Заготовки нагреваются в печах или кузнечных горнах, в которых используется твердое топливо.

Штамповка или холодная ковка

Штамповка или холодная художественная ковка проводится при обычной температуре или небольшом нагреве до уровня начальных структурных изменений в металле – примерно 200 – 250°С.

[box type=»info»]Сказать, какой вид ковки лучше – трудно. Холодна ковка намного комфортнее в работе, не дает на поверхности окалины, кованые изделия отличаются точностью форм и размеров. Узоры из прутка своими руками? Холодной ковкой отлично делаются рельефные узоры на листовом металле, с ее помощью куются капризные цветные металлы.[/box]

Зато при горячей ковке возможны любые модификации и формообразования – широта воплощения художественных идей намного больше.

Кованые узоры

Их множество: от классических до самых современных и порой неожиданных стилей.

Из проволоки или стальных прутков можно соорудить следующие декоративные элементы:

- Спираль.

Этот рисунок составлен из множества окружностей, которые уменьшаются к основанию спирали. Спираль может быть двусторонней или односторонней. - Двойная спираль.

Это сложная пространственная конструкция, в которой каждая фигура представляет из себя двустороннюю спираль. Самый большой диаметр спирального кольца расположен в средней части орнамента, поэтому данный орнамент иногда называют китайским фонариком. Данный элемент производится из двух прутков или толстой проволоки.

Самый большой диаметр спирального кольца расположен в средней части орнамента, поэтому данный орнамент иногда называют китайским фонариком. Данный элемент производится из двух прутков или толстой проволоки. - Волюта.

Это один из самых популярных элементов, которые могут располагаться в большом количестве и разном положении, составляя разнообразные картины узоров. По сути это простой завиток. Но он может по-разному располагаться и быть с однонаправленной вогнутостью, когда завитки располагаются с одной стороны оси. А могут быть разнонаправленные, с завитками по обе стороны оси узора. - Крутень.

Часть стержня или весь стержень закручивается в одном и том же направлении. - Навершие.

Эти кованые изделия со смешным названием производятся для украшения верхушек решеток для окон, оград и заборов. Это прутки с острыми кромками, к которым потом крепятся завитки.

Типы художественных кованых изделий

Все существующие типы в данной статье не опишешь – их слишком много. Пройдемся по некоторым из них – самым популярным.

Пройдемся по некоторым из них – самым популярным.

Ограждения

Это самое популярное решение среди владельцев загородных домов и участков – заборы с элементами ковки. Особое место занимают кованые калитки, которые могут быть расположены отдельно или быть встроенными в стену.

К этой же популярнейшей группе кузнечных изделий относятся и ворота. Вот где творческая мысль домовладельцев не знает границ: от средневековых створок с башенками до кружевных металлических полотен с лебедями.

Такие ограждения могут нести функции защиты, а могут служить для зонирования участков или малых изгородей для цветников.

Садовая мебель

Если есть возможность каждый владелец участка земли старается обустроить место в качестве зоны отдыха со столом, скамейками и креслами. Художественная ковка подходит для этого как ничто другое, ведь металлические изделия не боятся ни осадков, ни времени.

Как обработать поверхность → Отделка помещений → Как правильно выбрать краску → Технологии обработки поверхностей → Выравниваем и отделываем стены → Выбор и нанесение грунтовки → Удаление с поверхности → Натяжные потолки и технологии→ Обзоры и отзывы

Узоры из дамасской стали — от заготовки до готового изделия · Vegas Forge

Когда вы работаете с различными узорами из дамасской стали, не всегда очевидно, как будет работать окончательный проект.

По мере того, как вы превращаете заготовки из Дамаска в готовые изделия, характер узоров развивается.

Чтобы помочь вам спланировать ваши проекты, мы собрали несколько фотографий до и после, чтобы показать вам, как шаблон превращается из необработанной заготовки в готовое изделие.

Если вы работали со сталью Vegas Forge Damascus или Mokume Gane, мы будем рады увидеть фотографии ваших готовых изделий!

Свяжитесь с Vegas Forge на Facebook, и, возможно, мы опубликуем вашу работу на наших страницах в социальных сетях или на веб-сайте.

Basketweave

Basketweave Damascus Steel ЗаготовкаBasketweave Дамасская сталь прекрасно подходит для всех видов проектов. Мы видели, как производители использовали плетеный дамаск Vegas Forge для всего, от оружия до украшений и даже для некоторых игрушек.

Нажмите на изображения ниже, чтобы увидеть детали.

Diamondback

Diamondback Заготовка из дамасской стали Diamondback — это яркий рисунок, который проявляется по-разному в зависимости от того, как вы с ним работаете. Это потрясающий узор для лезвий ножей, которые достаточно широки, чтобы показать сложные детали. Просто посмотрите на этот пример:

Это потрясающий узор для лезвий ножей, которые достаточно широки, чтобы показать сложные детали. Просто посмотрите на этот пример:

Точечная матрица

Точечная матрица Заготовка из дамасской сталиТочечная матрица — это необычный дамасский узор с современным, почти цифровым ощущением. Работа с точечной матрицей дает вам возможность экспериментировать и проявлять творческий подход, поскольку уникальный стальной рисунок придает совершенно другой вид даже самым простым проектам.

Огненный шар

Огненный шар Заготовка из дамасской сталиОгненный шар — это один из тех дамасских узоров, который трансформируется во время работы. Отличительные изгибы и узоры, которые проявляются во время формовки, добавляют вашему проекту дополнительный уровень индивидуальности.

Мы являемся поклонниками дамаска с рисунком огненных шаров на ножах, поскольку скошенная режущая кромка выглядит немного иначе, чем другие поверхности, и создает крутой контраст.

Нажмите на изображение, чтобы увеличить его и рассмотреть детали узора.

«Елочка»

«Елочка» Заготовка из дамасской сталиДамаск с узором «елочка» от Vegas Forge представляет собой изящный замысловатый узор с привлекательным эффектом волнистости. Это классический шаблон, который хорошо работает для множества проектов, больших и малых.

Для небольших изделий, таких как карманные ножи, дамасская сталь с узором «елочка» — отличный выбор, потому что последовательный и ровный узор добавляет визуальный интерес, не отвлекая внимание от других элементов.

Лестница

Лестница Заготовка из дамасской сталиЛестница — еще одна конструкция, хорошо подходящая для самых разных проектов.

Он более органичен, чем геометрические узоры, такие как елочка и ромб, и более последователен, чем самый широко известный случайный узор. Ladder дает вам лучшее из обоих миров с его уникальными вариациями в несколько единообразном шаблоне.

Мокуме Гане

Мокуме Гане Заготовка с узором «Лестница» Мокуме Гане доступна в различных узорах, как и наша нержавеющая сталь и углеродистый дамаск.

Мокуме не содержит железа. Древнее искусство, оно сделано из различных драгоценных металлов, которые создают впечатление текстуры дерева. Именно это и означает Mokume Gane — металл с текстурой дерева.

В древности из мокуме делали крепкие и красивые мечи, а сегодня из него делают всевозможные проекты. Щелкните изображения в галерее ниже, чтобы увеличить их.

Капли дождя

Капли дождя Заготовка из дамасской сталиРисунок в виде капель дамаска добавляет интереса и художественного блеска различным проектам.

Характер рисунка меняется по мере того, как вы работаете с металлом. Взгляните на нож слева, чтобы увидеть, как придание формы и шлифовка изменили рисунок на краях лезвия, и посмотрите, как контуры на затворе пистолета создают рябь дизайна капли дождя.

Нажмите на изображение, чтобы увеличить его.

Случайный выбор

Случайный выбор Заготовка из дамасской стали Большую часть времени, когда люди думают об узорах из дамасской стали, они представляют себе именно это.

Этот случайный рисунок представляет собой классический волнистый рисунок, который вы увидите на большинстве готовых проектов Damascus. Выявление уникального характера каждого изделия — часть удовольствия во время работы.

Нажмите на изображения ниже, чтобы увидеть полноразмерные версии.

Колючая проволока

Колючая проволока Заготовка из дамасской сталиЕще один отличительный узор от Vegas Forge, колючая проволока представляет собой дамасский узор с резким оттенком. Особенно при травлении для резкого контраста эффект поразителен.

Рептилии

Рептилии Заготовка из дамасской сталиКак следует из названия, рептильные дамасские узоры Vegas Forge напоминают чешуйчатую, волнистую кожу рептилий.

В зависимости от того, как вы проработаете свой проект, это сходство может быть увеличено или уменьшено. Взгляните на эти готовые работы ниже, чтобы увидеть, как трансформируется рисунок рептилии. Нажмите на изображения, чтобы увеличить.

Зуб акулы

Зуб акулы Заготовка из дамасской сталиЧтобы получить тонкий, но острый узор из дамасской стали, взгляните на рисунок зуба акулы. Он не такой смелый, как колючая проволока или рептилия, но более агрессивный, чем узоры, похожие на елочку.

Спирограф

Спирограф Заготовка из дамасской сталиЧтобы получить уникальный, сложный и поистине потрясающий узор из дамасской стали, взгляните на спирограф.

Этот шаблон отлично подходит для больших и малых проектов. Посмотрите, как трансформируется узор на этих фотографиях различных проектов с использованием спирографа Дамаск — нажмите на изображения, чтобы увидеть увеличенные версии.

Тайфун

Тайфун Заготовка из дамасской сталиТайфун похож на рисунок капли дождя, но более драматичен и нерегулярен.

Проекты с использованием тайфуна Дамаск выглядят еще красивее с глубоким травлением. Просто посмотрите на невероятный контраст и текстуру ножа слева внизу. Нажмите на изображения, чтобы увеличить.

Виноградные лозы и розы

Виноградные лозы и розы Заготовка из дамасской сталиНекоторые узоры из дамасской стали выглядят более естественно и органично, чем другие, а лозы и розы — один из тех, которые захватывают воображение.

Извилистый и закрученный узор на этом дамаске добавит визуального интереса к вашим металлообрабатывающим проектам.

The Pattern Welded Seax — Dragon’s Breath Forge — Custom Blacksmith

Мэтью Паркинсон

Загрузить учебник

Работа со средне- и высокоуглеродистыми сталями.

При изготовлении ножей требуется высоко- или среднеуглеродистая сталь. Этот вид сплава также иногда называют «пружинной сталью» (сплав, из которого сделаны пружины) или «инструментальной сталью» (один из сплавов, предназначенных для изготовления инструментов). грубые классы стали, а не конкретный сплав. При работе с этими сталями, чем выше содержание углерода и выше легирование, тем более чувствительна сталь к корректировке температурных диапазонов. Некоторые из этих сплавов могут быть красно-твердыми (температурный диапазон, при котором сталь плохо поддается обработке) или красно-короткими (температурный диапазон, при котором сталь склонна к растрескиванию или разрушению). Как правило, эти проблемы более характерны для высоколегированных сталей, простых высоколегированных углеродистые стали менее склонны к этим проблемам, но в них образуется крупный размер зерна при сильном перегреве или длительной выдержке при высоких температурах. Большой размер зерна ослабляет сталь и снижает режущую способность готового ножа.

Некоторые из этих сплавов могут быть красно-твердыми (температурный диапазон, при котором сталь плохо поддается обработке) или красно-короткими (температурный диапазон, при котором сталь склонна к растрескиванию или разрушению). Как правило, эти проблемы более характерны для высоколегированных сталей, простых высоколегированных углеродистые стали менее склонны к этим проблемам, но в них образуется крупный размер зерна при сильном перегреве или длительной выдержке при высоких температурах. Большой размер зерна ослабляет сталь и снижает режущую способность готового ножа.

Лучший способ не повредить сталь, с которой вы работаете, это знать, с каким сплавом вы работаете. Найдите этот сплав в Интернете или в одном из многочисленных справочников. Выясните, к чему склонен этот сплав (если он красный короткий или красный твердый), каков диапазон нагрева ковки, каковы диапазоны закалки и отпуска. (эта информация понадобится вам позже) С любым из этих сплавов есть несколько вещей, которые следует делать всегда. Во-первых, не замачивайте сталь в горне без всякой причины, во-вторых, не нагревайте сталь до более высокой температуры, чем это необходимо для ее обработки, и, в-третьих, по мере приближения к готовой форме работайте при все более низких температурах. И, наконец, нормализуйте сталь перед чистовой обработкой ножа (шлифовка и т. д.), чтобы нормализовать нагрев стали до критической температуры, критическая температура может быть найдена с помощью магнита, чтобы найти точку отверждения (точка, в которой нагретая сталь становится немагнитной) критическая температура для большинства сталей составляет от пятидесяти до ста градусов. Выше точки Кюри. Нагрейте примерно до 1600 градусов по Фаренгейту (200 градусов после точки Карри) и дайте остыть на неподвижном воздухе до точки обратного охлаждения (около 900DegF), сделайте это три раза ( или несколько циклов), это уменьшит размер зерна, разрушит любые карбиды, которые могли образоваться, и размягчит сталь, что облегчит шлифовку/шлифовку.

Во-первых, не замачивайте сталь в горне без всякой причины, во-вторых, не нагревайте сталь до более высокой температуры, чем это необходимо для ее обработки, и, в-третьих, по мере приближения к готовой форме работайте при все более низких температурах. И, наконец, нормализуйте сталь перед чистовой обработкой ножа (шлифовка и т. д.), чтобы нормализовать нагрев стали до критической температуры, критическая температура может быть найдена с помощью магнита, чтобы найти точку отверждения (точка, в которой нагретая сталь становится немагнитной) критическая температура для большинства сталей составляет от пятидесяти до ста градусов. Выше точки Кюри. Нагрейте примерно до 1600 градусов по Фаренгейту (200 градусов после точки Карри) и дайте остыть на неподвижном воздухе до точки обратного охлаждения (около 900DegF), сделайте это три раза ( или несколько циклов), это уменьшит размер зерна, разрушит любые карбиды, которые могли образоваться, и размягчит сталь, что облегчит шлифовку/шлифовку.

В США стальные сплавы классифицируются и продаются по двум основным системам: первая — числовая система (SAE, AISI), в этой системе 4 или 5 цифр определяют сплав, первые две определяют содержание сплава, а последние два или три — содержание углерода, тезисы называются баллами, 100 баллов равны 1 весовому проценту углерода, поэтому сталь 1050 будет простой углеродистой сталью (10 = простая углеродистая сталь) с содержанием углерода 0,50%. Минимальное содержание углерода для изготовления хорошего ножа составляет около 40 единиц (0,40%), а максимальное — около 1%.

Минимальное содержание углерода для изготовления хорошего ножа составляет около 40 единиц (0,40%), а максимальное — около 1%.

Вторая система классификации — это система буквенных обозначений инструментальных сталей, это специальные сплавы, которые были разработаны для определенной цели, поэтому в одном наборе сталей (например, серии О) может быть полное изменение сплавов с аналогичными свойствами лова. . Некоторыми из наиболее распространенных сталей в этой системе являются O1, W1, W2, L6, S7 и D2. Из большинства этих сталей можно делать очень хорошие ножи, но некоторые могут быть очень трудными в обработке.

Сикс

Что такое Сакс? Seax (также пишется как Sax или Sæx) — нож викингов, а также нож всей ранней Европы. Его носили готы, вандалы, британцы, англы и особенно саксы. Саксы так тесно отождествляли себя с этим оружием, что их племенное название произошло от слова Seax. (seax буквально означает «нож», поэтому саксы — это люди ножа). Seax правили ножнами Европы с 4-го по 11-й век, и их носили все слои общества. Seax может сильно различаться по форме: от небольшого 5-дюймового скрамасакса, используемого для повседневных задач, до 24-дюймового + 9.0003

Seax может сильно различаться по форме: от небольшого 5-дюймового скрамасакса, используемого для повседневных задач, до 24-дюймового + 9.0003

Лангсакс используется для защиты. Многие, но не все саксы имеют узорную сварку, и сложность узора сильно зависит от региона, времени и, предположительно, от богатства первоначального владельца. Есть несколько форм лезвий, которые можно считать саксами. Вообще говоря, это однолезвийные лезвия с прямой режущей кромкой, образующей единый скос от края до стержня. Ни один сакс, с которым я когда-либо сталкивался, не имеет риччио, основной скос всегда проходит от края к стержню и продолжается в рукоять. Точка может быть отцентрована или установлена сверху или снизу лезвия.

Типология Seax взята из сообщения SFI.COM и myarmory.com Кирка Ли Спенсера. далее отличаются от немногих, которые находятся на континенте. Те, что найдены в Великобритании, имеют тенденцию раздуваться от основания до перелома позвоночника и имеют прямой край с небольшим животом, доходящим до кончика. Континентальные сломанные спины, как правило, уже и имеют параллельную режущую кромку и позвоночник. Острия в этом стиле центрированы по направлению к режущей кромке, небольшое отклонение вверх составляет

Континентальные сломанные спины, как правило, уже и имеют параллельную режущую кромку и позвоночник. Острия в этом стиле центрированы по направлению к режущей кромке, небольшое отклонение вверх составляет

общий. Я видел небольшую группу саксов, появившихся на Ebay, которые, как считается, были франкскими/меровингскими, датируемыми 450-750 годами, у которых были сломанные спины с небольшим изгибом и довольно параллельными шипами. Не изучив их или не получив на них лучшего происхождения, я не хочу называть их обычными, но они достаточно легитимны, и я считаю, что о них стоит упомянуть. Для классической саксонской сломанной спины, найденной по всей Британии, излом или зажим обычно плоский, но также наблюдается большой радиус или изгиб, поскольку это так называемая кентская выемка. Этот стиль практически не имеет дистального сужения, фактически в некоторых случаях

они могут иметь обратную дистильную конусность, то есть они утолщаются у хребта до самой широкой части лезвия. Длина кончика также сильно варьируется от короткого резкого зажима до длинного и вытянутого игольчатого острия. Они могут варьироваться по размеру от небольших лезвий 3-4 дюйма до длинных лезвий длиной более 28 дюймов.

Длина кончика также сильно варьируется от короткого резкого зажима до длинного и вытянутого игольчатого острия. Они могут варьироваться по размеру от небольших лезвий 3-4 дюйма до длинных лезвий длиной более 28 дюймов.

Существует несколько используемых типологий, описывающих сакс, основанных на общих группах одинаковых лезвий или групп лезвий, основанных на находках, происходящих из одного и того же времени и общей области. Сколько маленьких группировок, которые не появляются в общей записи, могут быть интересными, например, группа широких саксов, обнаруженная в районе Польши, принадлежащем одному из балтских племен, имеет захватывающее Т-образное поперечное сечение, а не видел на любых других морях. Региональные изменения и племенные различия в форме, а не только в орнаменте, являются убедительным свидетельством того, что, в отличие от обоюдоострых лезвий меча того периода, лезвия сакс производились на месте. По большей части четкая родословная узнаваема даже в этих отдаленных формах. Есть несколько форм, которые являются расходящимися или неродственными формами эфира. Хорошим примером этого являются большие широкие саксы типа вимозе, которые имеют очень уникальную хвостовик и конструкцию рукоятки. Все они в основном представляют собой полный хвостовик с высаженным внутренним краем, образующим Т-образное поперечное сечение, рукоятки очень короткие и в отличие от других швы смещены к задней части лезвия. У них очень уникальная форма рукояти, которой нет в других морях, но она напоминает фалькуту, так что они могут быть связаны с ней (хотя это маловероятно из находок в Дании) или они могут быть просто интересным ответвлением племени от фалькуты. сакс.

Есть несколько форм, которые являются расходящимися или неродственными формами эфира. Хорошим примером этого являются большие широкие саксы типа вимозе, которые имеют очень уникальную хвостовик и конструкцию рукоятки. Все они в основном представляют собой полный хвостовик с высаженным внутренним краем, образующим Т-образное поперечное сечение, рукоятки очень короткие и в отличие от других швы смещены к задней части лезвия. У них очень уникальная форма рукояти, которой нет в других морях, но она напоминает фалькуту, так что они могут быть связаны с ней (хотя это маловероятно из находок в Дании) или они могут быть просто интересным ответвлением племени от фалькуты. сакс.

История Сварка по шаблону

Сварка по шаблону началась как способ улучшить имеющуюся сталь. Он быстро превратился как в декоративную технику, так и в способ повышения прочности стали.

Выбор сплава кузнецами эпохи викингов основывался, во-первых, на содержании углерода, а во-вторых, на следовых легирующих элементах (ванадий, фосфор, марганец, хром, никель и т. д.). Содержание углерода, скорее всего, проверялось путем закалки короткий отрезок прутка и разломить его для проверки твердости/хрупкости. Затем стальные стержни сортируются по твердости и смешиваются с ламинатом для достижения желаемой твердости или содержания углерода в этой области готового меча. (Тверже по краям и мягче в сердцевине) В идеале края лезвия должны быть очень твердыми, область сразу за краем упругой и жесткой, а сама сердцевина лезвия должна быть почти мертвенно-мягкой. Эта комбинация позволяет встроить в лезвие фактор безопасности. Твердая кромка будет удерживать острую режущую кромку, упругая область будет поддерживать кромку и позволит лезвию сгибаться и возвращаться в исходное положение, а мягкая область в сердцевине помогает поглощать удары и сопротивляться разрушению. Это помогает гарантировать, что если лезвие будет нагружено выше предела текучести, оно согнется, а не сломается. Край — это единственная область лезвия, которая должна быть твердой, эта твердость позволяет лезвию принимать и сохранять острую кромку, но ее необходимо уравновешивать более мягкими участками лезвия, иначе оно треснет и сломается при использовании с мягкой сердцевиной.

д.). Содержание углерода, скорее всего, проверялось путем закалки короткий отрезок прутка и разломить его для проверки твердости/хрупкости. Затем стальные стержни сортируются по твердости и смешиваются с ламинатом для достижения желаемой твердости или содержания углерода в этой области готового меча. (Тверже по краям и мягче в сердцевине) В идеале края лезвия должны быть очень твердыми, область сразу за краем упругой и жесткой, а сама сердцевина лезвия должна быть почти мертвенно-мягкой. Эта комбинация позволяет встроить в лезвие фактор безопасности. Твердая кромка будет удерживать острую режущую кромку, упругая область будет поддерживать кромку и позволит лезвию сгибаться и возвращаться в исходное положение, а мягкая область в сердцевине помогает поглощать удары и сопротивляться разрушению. Это помогает гарантировать, что если лезвие будет нагружено выше предела текучести, оно согнется, а не сломается. Край — это единственная область лезвия, которая должна быть твердой, эта твердость позволяет лезвию принимать и сохранять острую кромку, но ее необходимо уравновешивать более мягкими участками лезвия, иначе оно треснет и сломается при использовании с мягкой сердцевиной. , если лезвие чрезмерно нагружено до точки отказа, любые трещины, которые действительно образуются, не могут образоваться по всему лезвию, что позволяет бороться с лезвием.

, если лезвие чрезмерно нагружено до точки отказа, любые трещины, которые действительно образуются, не могут образоваться по всему лезвию, что позволяет бороться с лезвием.

Этого идеального баланса твердости, упругости и мягкости почти невозможно достичь с такими несовместимыми материалами, поэтому кузнецы викингов сделали все возможное, они имели тенденцию к ошибкам на мягкой стороне, гарантируя, что если лезвие будет вынуждено выйти за пределы его предела текучести скорее согнется, чем сломается. Согнутым мечом все еще можно сражаться со сломанным или сломанным лезвием, которое может стоить вам жизни в бою.