Инструкция по монтажу сотового поликарбоната.

- Основы монтажа сотового поликарбоната.

- Нейтрализация термического расширения.

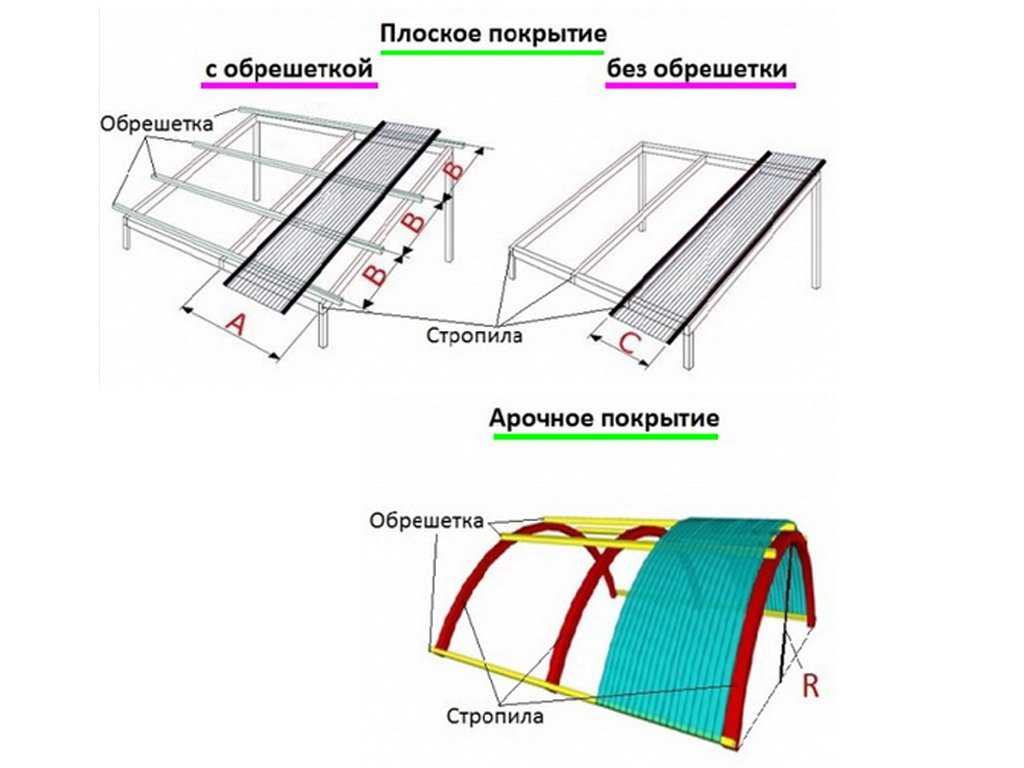

- Рекомендуемая обрешетка. Кровля двускатного типа.

- Рекомендуемая обрешетка. Арочная конструкция.

- Ориентация панелей при проектировании и монтаже.

- Резка панелей.

- Сверление панелей.

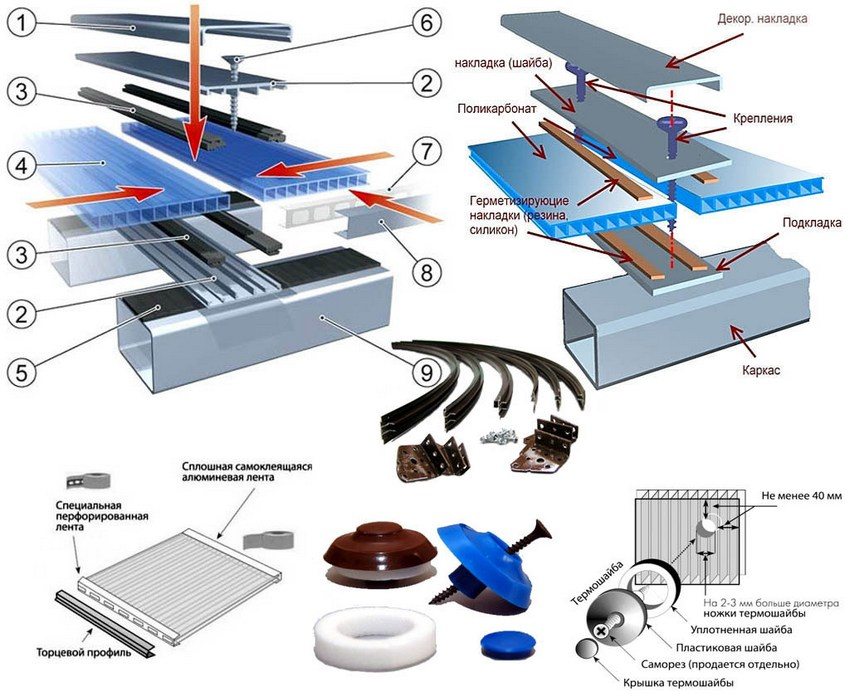

- Герметизация торцов панели.

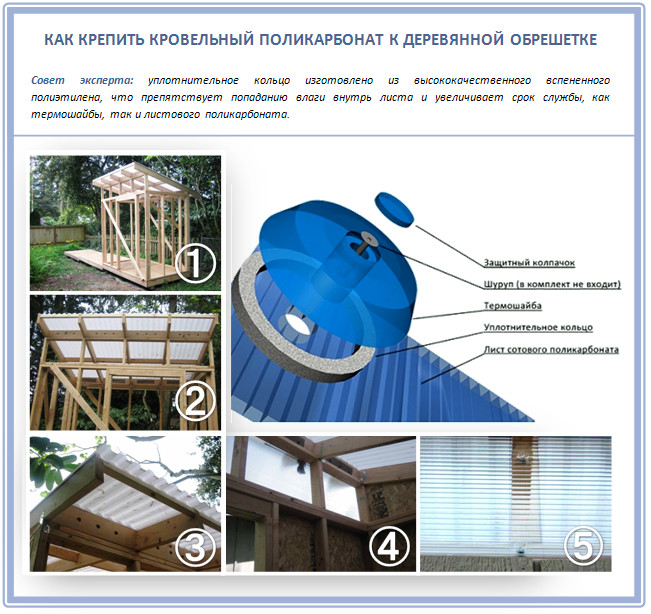

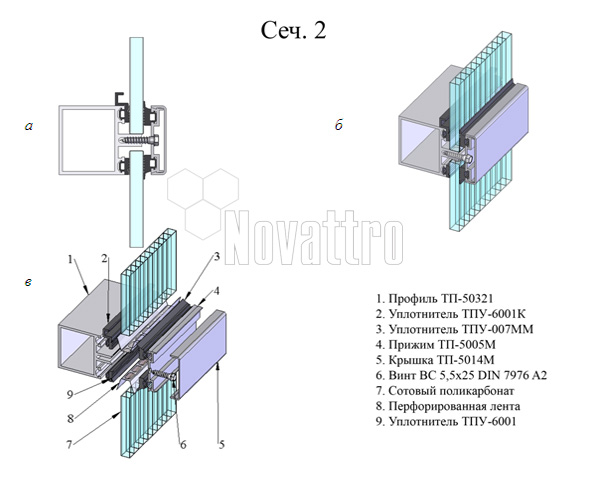

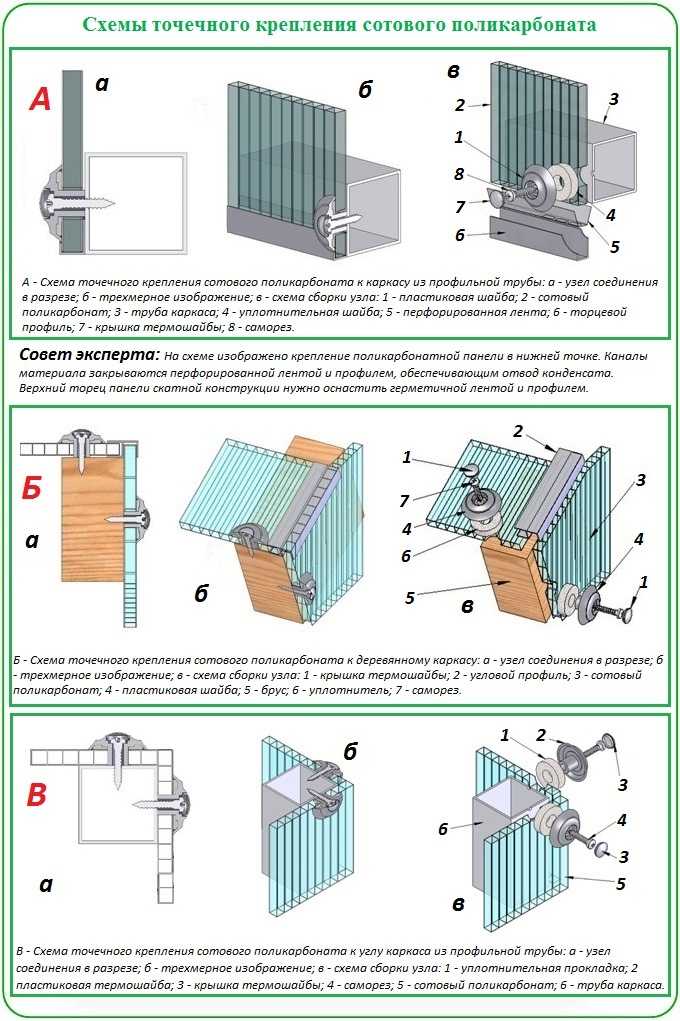

- Точечное крепление панелей.

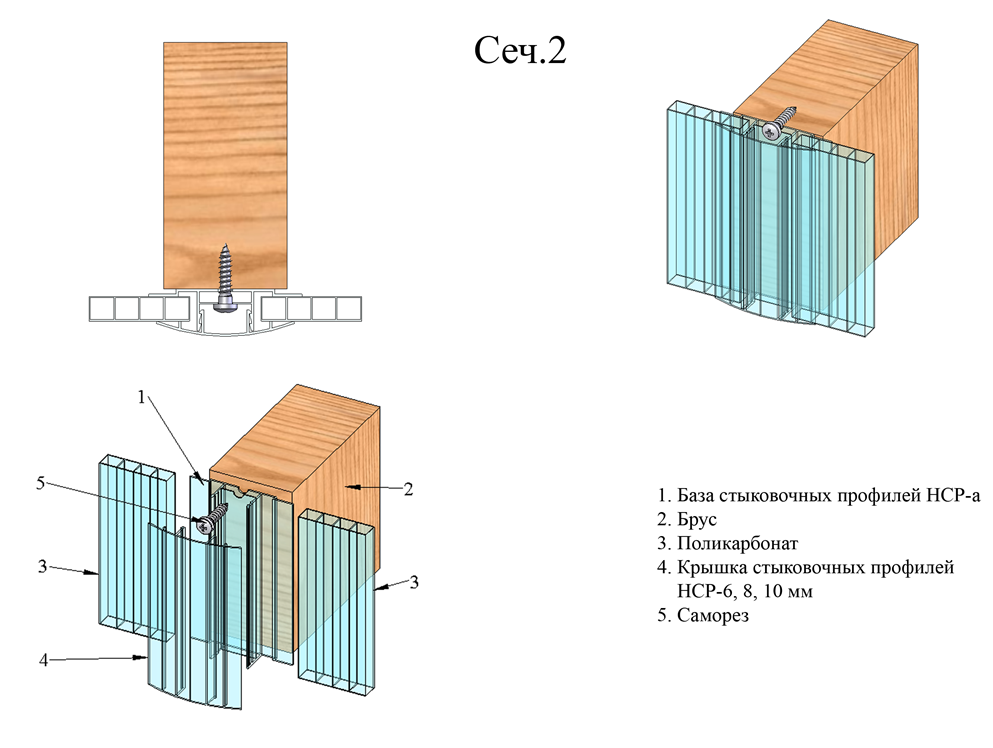

- Соединение панелей поликарбоната.

- Угловое соединение панелей.

- Примыкание к стене.

- Сопряжение панелей в коньке.

1. Что необходимо учесть при проектировании каркаса конструкции под сотовый поликарбонат.

При устройстве покрытия из сотового поликарбоната необходимо учесть:

- стандартные размеры панелей и их экономичный раскрой.

- воздействие ветровых и снеговых нагрузок.

- термическое расширение панелей.

- допустимые радиусы изгиба панелей для арочных конструкций.

- необходимость комплектации панелей монтажными элементами (соединительные и торцевые профили, самоклеящиеся ленты, саморезы, термошайбы).

Стандартная ширина панелей — 2100 мм. Длина панелей может быть 3000, 6000 или 12000 мм. Ребра жесткости расположены по длине панели. Края панелей по их длинной стороне должны располагаться на несущих опорах каркаса. Поэтому продольные опоры устанавливаются с шагом 1050 мм или 700 мм (+ зазор на расстояние между панелями). Для соединения панелей между собой с одновременным креплением их к продольным опорам каркаса необходимо использовать специальные соединительные профили. У поперечной обрешетке панели следует крепить саморезами, снабженными термошайбами.

В принципе, можно монтировать панель целиком, но практика показывает, что гармоничнее и надежнее конструкции из панелей шириной 1050 и 700 мм. При их монтаже используется меньшее количество термошайб, а иногда можно и вовсе обойтись без точечного крепления.

Правильный выбор шага продольных опор и поперечной обрешетки — самое важное условие надежности конструкции из сотового поликарбоната.

2. Нейтрализация термического расширения.

При изменении температуры окружающее среды панели сотового поликарбоната подвержены температурной деформации. Рассчитать и учесть при проектировании и сборке конструкции степень изменения линейных размеров монтируемых панелей совсем несложно, но абсолютно необходимо, чтобы в смонтированном виде панели могли сжиматься-расширяться на требуемую им величину без нанесения какого-либо ущерба вашей конструкции.

Изменение длины (ширины) листа считается по формуле:

∆L = L x ∆T x Kr

где L — длина (ширина) панели (м)

∆T — изменение температуры (°C)

Kr = 0,065 мм/ °См — коэффициент линейного температурного расширения сотового поликарбоната.

Например, при сезонном изменении температур от -40 до +40°C каждый метр панели будет претерпевать изменение на ∆L = 1x80x0,065 = 5,2мм.

При этом следует учесть, что цветные панели нагреваются на 10-15°C больше, чем прозрачные и белые. ∆L для панелей «бронза» может достигать 6 мм на каждый метр их длины и ширины. В районах с менее суровыми климатическими условиями изменение линейных размеров панелей будет, конечно, существенно ниже.

Необходимо оставлять термические зазоры при соединении и креплении панелей между собой в плоскости, а также в угловых и коньковых соединениях, используя для монтажа специальные соединительные, угловых и коньковые профили. При точечном креплении панелей к каркасу конструкции желательно использовать саморезы со специальными термошайбами, а отверстия в панелях необходимо делать несколько больше (см. раздел «Точечное крепление панелей»)

Нельзя монтировать конструкции на улице без учета термической деформации панелей. Это может привести к их короблению летом и повреждению вплоть до разрыва зимой.

3. Рекомендуемая обрешетка для Кровли двускатного типа.

|

| Длина листа или расстояние между двумя опорами (L, мм) для листов различной ширины (Н, мм) и нагрузки (кг/м2). |

| Нагрузка, кг/м2 | Расстояние между стропилами Н, мм | Толщина листа, мм | |||||

| 6 | 8 | 10 | 16 | 25 | 32 | ||

| 150 кг/м2 | 700 1050 2100 | 1300 800 400 | 1600 1100 550 | 1800 1200 600 | 6000 2500 1250 | 6000 4500 2250 | 6000 5000 2500 |

| 175 кг/м2 | 700 1050 2100 | 800 — — | 1300 800 400 | 1600 1100 550 | 5000 2000 1000 | 6000 3500 1750 | 6000 4000 2000 |

| 200 кг/м2 | 700 1050 2100 | — — — | 800 — — | 1300 800 400 | 5000 1800 900 | 6000 3000 1500 | 6000 3500 1750 |

4.

Рекомендуемая обрешетка для кровли Арочного типа.

Рекомендуемая обрешетка для кровли Арочного типа.| Данная таблица поможет Вам определить расстояние между стропилами (Н, мм), исходя из действующей нагрузки, радиуса изгибания (R, мм) и толщины листа (мм). |

| Толщина листа, мм | 6 мм | R, мм нагрузка, кг/м2 | 900 Rmin | 1000 | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 60 75 90 120 | 1500 1300 1200 1050 | 1400 1200 1100 1050 | 1400 1100 1050 900 | 1300 1100 1050 800 | 1200 1050 900 700 | 1200 900 700 500 | 800 500 — — | 800 500 — — | ||

| 8 мм | R, мм нагрузка, кг/м2 | 1200 Rmin | 1400 | 1500 | 1700 | 2000 | 2300 | 2500 | 2700 | |

| 60 75 90 120 | 2000 1800 1700 1100 | 2000 1500 1500 1050 | 1800 1400 1200 1050 | 1700 1200 1100 900 | 1400 1200 1050 600 | 1100 1050 800 500 | 800 600 — — | 600 500 — — | ||

| 10 мм | R, мм нагрузка, кг/м2 | 1500 Rmin | 1700 | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 | |

| 60 75 90 120 | 2000 2000 2000 1300 | 2000 1800 1700 1200 | 1800 1600 1500 1200 | 1500 1400 1400 1050 | 1400 1300 1200 900 | 1300 1050 900 700 | 1050 900 700 600 | 800 700 500 500 | ||

| 16мм | R, мм нагрузка, кг/м2 | 2800 Rmin | 2900 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | |

| 60 75 90 120 | 2000 1600 1400 1100 | 2000 1500 1200 1050 | 1800 1400 1200 900 | 1600 1200 1050 800 | 1400 1100 900 700 | 1300 1050 800 700 | 1200 900 700 600 | 1050 800 700 500 |

5.

Ориентация панелей при проектировании и монтаже.

Ориентация панелей при проектировании и монтаже.Внутренние ребра жесткости расположены в сотовом поликарбонате по длине (которая может быть до 12 метров). Панель в вашей конструкции должна быть ориентирована таким образом, чтобы образующийся внутри нее конденсат мог стекать по внутренним каналам панели и выводиться наружу.

При устройстве вертикального остекления ребра жесткости панелей должны располагаться вертикально, а в скатной конструкции — вдоль ската.

В арочной конструкции ребра жесткости должны идти по дуге.

Учтите эти условия монтажа при проектировании, расчете количества панелей, их раскрое и, конечно, при монтаже.

Для применения на улице используется сотовый поликарбонат с защитным УФ-стабилизирующим слоем, нанесенным на наружную поверхность листа. Защитная пленка с этой стороны листа имеет специальную маркировку. Чтобы не ошибиться, панели необходимо монтировать в пленке, а снять ее непосредственно после монтажа.

- Нельзя изгибать панели по радиусу меньше, чем указанный производителем минимальный радиус изгиба для панели выбранной вами толщины и структуры.

- Нельзя нарушать правила ориентации панелей.

6. Резка панелей.

Сотовый поликарбонат и поликарбонатные листы очень легко режутся. Листы толщиной от 4 мм до 10 мм режутся с помощью ножа, но для лучшей и прямой резки рекомендуется использовать высокоскоростные пилы с упором, снабженные лезвием с мелкими неразведенными зубьями, армированными твердыми сплавами. Во время резки листы должны поддерживаться во избежание вибрации. Возможно резание электрическим лобзиком

После резки необходимо удалить стружку из внутренних полостей панели.

7. Сверление отверстий.

Для сверления используются стандартные острые металлические сверла. Сверление производится между ребрами жесткости. Отверстие должно быть удалено от края панели на расстояние не менее 40 мм.

Характеристики сверл:

Угол заточки — 30

Угол сверления — 90-118

Скорость резания — 10-40 м/мин.

Скорость подачи — 0,2-0,5 мм/об.

8. Герметизация торцов панели.

Нужно правильно закрыть торцы панелей. При вертикальном и наклонном положении панелей верхние торцы герметично закрывают сплошной алюминиевой самоклеящейся лентой, а нижние — перфорированной лентой, препятствующей проникновению пыли и обеспечивающей сток конденсата.

В арочных конструкциях необходимо оба торца закрыть перфорированной лентой:

Для герметизации торцов применяется аналогичные по цвету поликарбонатные профили или более качественные алюминиевые. Они отлично смотрятся, очень удобны и так же долговечны. Конструкция профиля предусматривает плотную фиксацию на торцах листа и не требует дополнительного крепления.

Для стока конденсата просверлите в профиле несколько отверстий тонким сверлом.

- Нельзя оставлять торцы сотового поликарбоната открытыми. Срок службы листов и светопрозрачность уменьшается.

- Нельзя заклеивать торцы обычным скотчем.

- Нельзя герметично закрывать нижние торцы панелей.

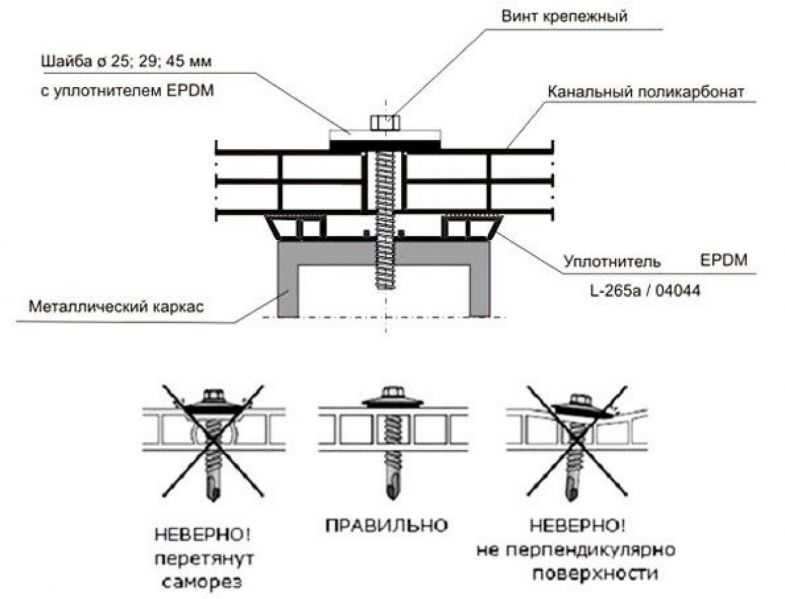

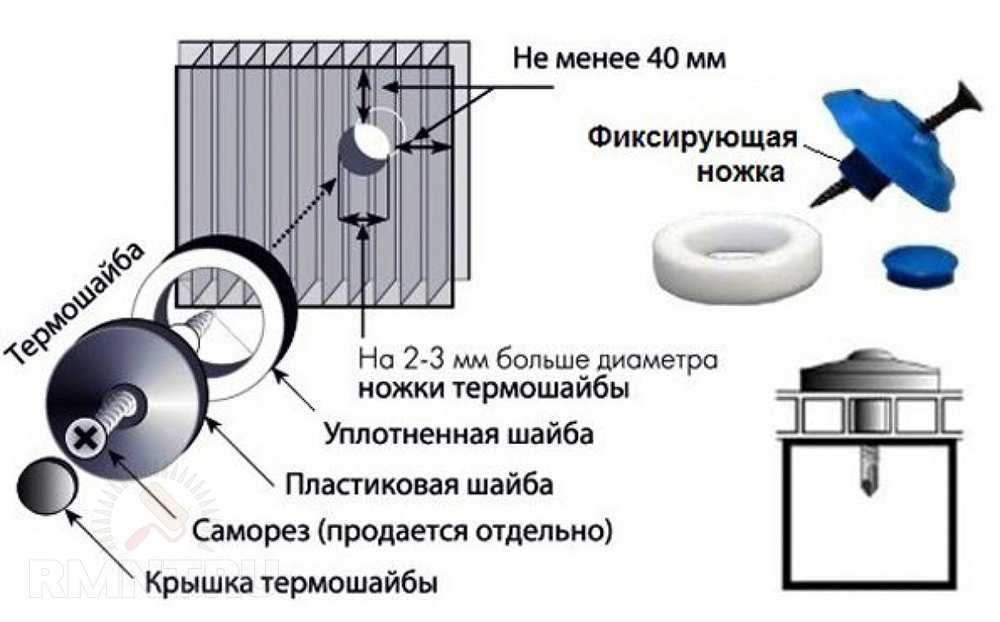

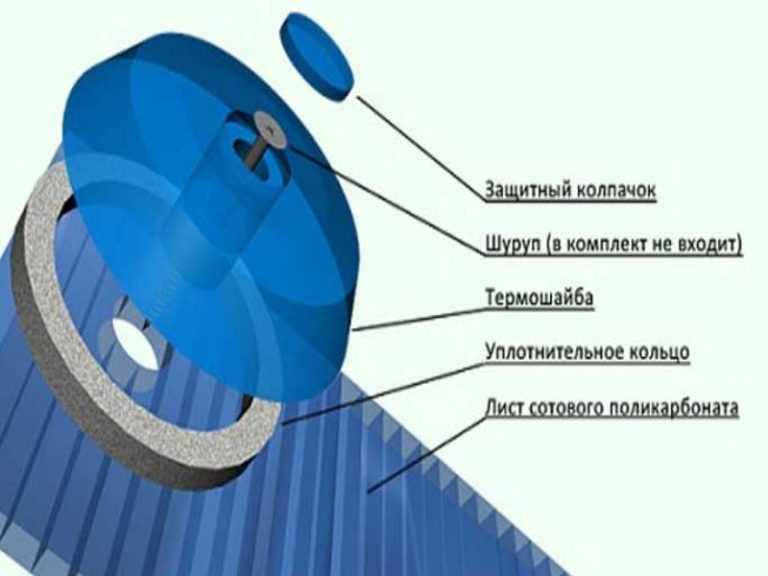

9. Точечное крепление панелей.

Для точечного крепления сотового поликарбоната к каркасу используйте саморезы и специальные термошайбы.

Термошайба состоит из собственно пластиковой шайбы с ножкой (ее высота соответствует толщине панели), уплотнительной шайбы и защелкивающейся крышки. Они обеспечат надежное и герметичное крепление панели, а также устранят «мостики холода», создающиеся саморезами. Кроме того, ножка термошайбы, упирающаяся в каркас конструкции, предотвратит смятие панели.

Для компенсации термического расширения отверстия в панели должны быть на 2-3 мм больше диаметра ножки термошайбы, а при большой протяженности панели — вытянутыми в длину. Рекомендуемый шаг точечного крепления — 300-400 мм.

- Нельзя жестко крепить панели.

- Нельзя использовать для крепления панелей гвозди, заклепки, неподходящие шайбы.

- Нельзя перетягивать саморезы.

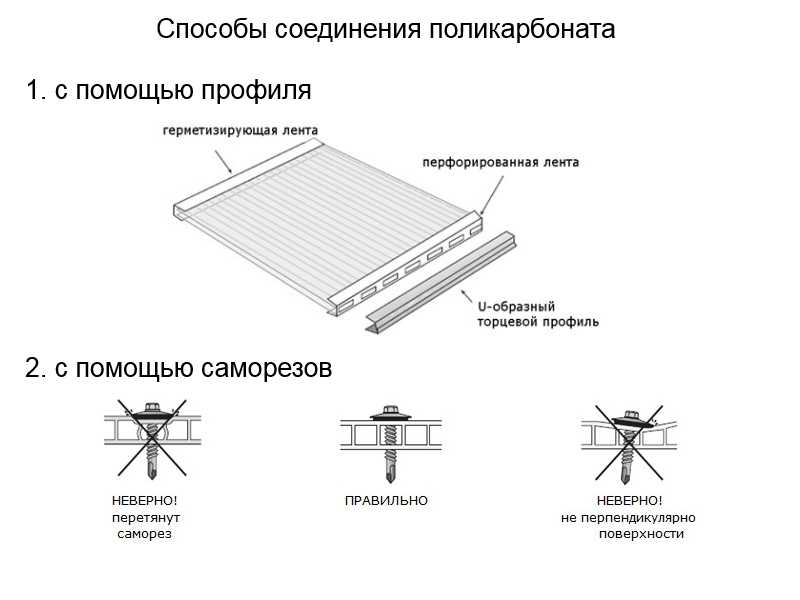

10. Соединение панелей поликарбоната.

Для монтажа сотового поликарбоната используются неразъемные или разъемные прозрачные и цветные поликарбонатные профили.

Монтаж с помощью неразъемных профилей (HP):

Панели шириной 500-1050 мм вставляются в пазы профилей, соответствующих толщине сотового поликарбоната. Крепление профиля к продольным опорам каркаса осуществляется с помощью саморезов, снабженных термошайбами.

Монтаж с помощью разъемных профилей (HCP):

Разъемный поликарбонатный профиль «Полискреп» состоит из двух частей: нижней — «базы» и верхней — защелкивающейся крышки.

Последовательность монтажа:

- В «базе» просверлить отверстия с диаметром несколько больше диаметра самореза с шагом 300 мм.

- Прикрепить саморезами «базу» к продольной опоре каркаса и с обеих сторон уложить панели, оставляя «термический зазор» 3-5 мм, предварительно промазав профиль герметиком.

- Защелкнуть «крышку» профиля по всей длине с помощью деревянной киянки. Торец профиля рекомендуется закрыть специальной заглушкой.

11. Угловое соединение панелей.

При необходимости сопряжения панелей сотового поликарбоната под прямым углом можно воспользоваться угловыми поликарбонатными профилями. Угловые поликарбонатные профили надежно удерживают панели и позволяют сделать угловое соединение незаметным.

Прозрачные, тонированные: «бронза», «синий», «зеленый», «бирюза», «коричневый», «желтый», «красный», «оранжевый» и светорассеивающие «белый опал» — стандартная цветовая гамма поликарбонатных профилей для монтажа сотового поликарбоната, но угловые, коньковые и пристенные профили к сожалению выпускаются только прозрачными.

12. Примыкание к стене.

При примыкании панелей к стене используйте пристенный поликарбонатный профиль. Своей формой он напоминает английскую букву F. При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

При использовании пристенного профиля панели поликарбоната (сотового, ячеистого) закрываются герметичной лентой для защиты листов от попадания пыли и влаги. После этого листы вставляются в профиль и он фиксируется к стене.

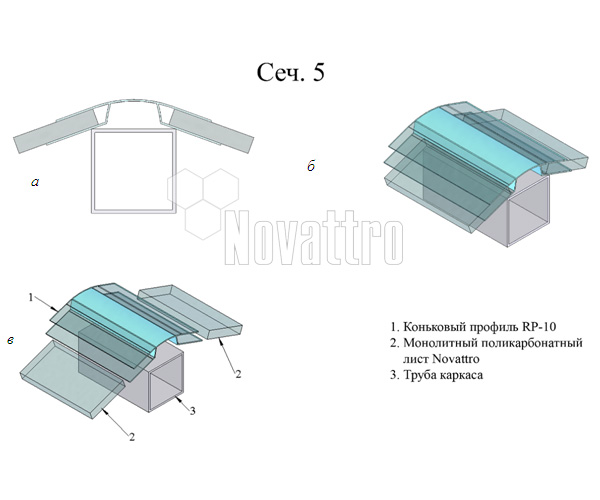

13. Сопряжение панелей в коньке.

«Крылья» конькового поликарбонатного профиля имеют мощный захват — 40 мм — достаточный для надежного соединения панелей и их термического расширения, при этом возможно задать практически любой угол сопряжения панелей. Перед применением обязательно воспользуйтесь герметичной лентой. После установки листов необходимо их точечно закрепить кровельными саморезами через коньковый профиль с шагом 30-40 см.

При использовании других профилей убедитесь в том, что они отвечают данным условиям монтажа.

Крепление поликарбоната монолитного и сотового

Еще совсем недавно к появлению на рынке синтетического материала под названием поликарбонат потребитель относился весьма настороженно, предпочитая использовать проверенные временем технические решения в области строительства, дизайна, рекламы. Однако в последние годы ситуация на рынке материалов изменилась, а поликарбонат стал незаменимым помощником для тех, кто связал свою профессиональную деятельность с созданием объектов архитектуры, ремонтом и художественным оформлением помещений.

Однако в последние годы ситуация на рынке материалов изменилась, а поликарбонат стал незаменимым помощником для тех, кто связал свою профессиональную деятельность с созданием объектов архитектуры, ремонтом и художественным оформлением помещений.

Сегодня этот прочный и красивый материал применяют повсюду: в конструкциях автобусных остановок, навесов и рекламных сооружений, при остеклении фасадов промышленных зданий, теплиц и оранжерей, для создания внутреннего интерьера офисов и жилых домов. Конструкции, в которых используется поликарбонат, выглядят стильно и современно, при условии, если его интеграция в тело конструкции выполнена грамотно и профессионально.

Одним из признаков, по которому можно судить о надежности и долговечности всего сооружения, является правильное крепление поликарбоната.

Как известно, существует два типа поликарбоната: монолитный и сотовый. Каждый из этих видов имеет свои особенности монтажа и фиксации к каркасу сооружения.

Крепление монолитного поликарбоната

Монолитный поликарбонат, благодаря своим высоким прочностным характеристикам, часто используется в ответственных конструкциях вместо обычного остекления. Поэтому одним из вариантов его крепления является классический способ установки стекла в проем. В качестве поддерживающего каркаса в этом случае выступает либо оконная рама, либо специальные держатели и фиксаторы. Иногда листы поликарбоната вставляют в промежуточные конструкции-экраны, которые уже непосредственно монтируются на каркас.

Поэтому одним из вариантов его крепления является классический способ установки стекла в проем. В качестве поддерживающего каркаса в этом случае выступает либо оконная рама, либо специальные держатели и фиксаторы. Иногда листы поликарбоната вставляют в промежуточные конструкции-экраны, которые уже непосредственно монтируются на каркас.

В случае если необходимо обеспечить герметичность остекления, применяют «влажный» способ установки поликарбоната, который заключается в том, что на все места его соприкосновения с поверхностью каркаса наносится замазка на основе совместимого с поликарбонатом полимера.

После того, как поликарбонат садится на замазку все места соприкосновения дополнительно обрабатываются силиконовым герметиком.

«Сухой» способ установки подразумевает использование вместо замазки резиновых уплотнителей, а также специальных фиксирующих профилей, обеспечивающих плотное соприкосновение панелей поликарбоната с конструкцией каркаса. Каждый из этих способов имеет свою специфику.

«Мокрый» способ монтажа:

- позволяет добиться наибольшей герметичности конструкции;

- имеет меньшую стоимость за счет отсутствия дополнительных элементов;

- является более трудоемким в производстве работ.

«Сухой» способ монтажа:

- является более технологичным и простым;

- имеет более высокую стоимость;

- обеспечивает простоту обслуживания остекления в дальнейшем. Уход сводится к проверке узлов фиксации прижимных элементов.

Вне зависимости от выбранного способа крепления монолитного поликарбоната к каркасу обязательно необходимо предусмотреть возможность свободного хода при температурном расширении материала. Во избежание порчи и деформации, размеры полимерного листа должны быть меньше размеров конструкции каркаса на 3-5 мм.

Крепление сотового поликарбоната

В сравнении с монолитным, сотовый поликарбонат обладает более низкими прочностными характеристиками, стоит дешевле и имеет и более широкую область применения. Соответственно и способов крепления такого материала больше. Например, при остеклении теплиц, беседок, оранжерей нет необходимости прибегать к классическому способу монтажа светопрозрачных элементов. В этом случае для фиксации листов полимера достаточно выполнить их точечное крепление при помощи обычных саморезов с термошайбами.

Соответственно и способов крепления такого материала больше. Например, при остеклении теплиц, беседок, оранжерей нет необходимости прибегать к классическому способу монтажа светопрозрачных элементов. В этом случае для фиксации листов полимера достаточно выполнить их точечное крепление при помощи обычных саморезов с термошайбами.

Термошайба – это крепежная деталь, специально предназначенная для монтажа сотового поликарбоната. Она состоит из трех частей: пластиковой шайбы с ножкой, уплотнителя и крышки.

Длина ножки подбирается равной толщине листа полимера, что защищает его от возможной деформации и продавливания. Уплотнительное кольцо не позволяет влаге проникнуть внутрь пустотной панели, а крышка закрывает шляпку металлического самореза, обеспечивая его герметизацию и не допуская передачи холода через металл.

Процесс крепления поликарбоната начинают с разметки листа и сверления в нем отверстий под термошайбы. Разметку производят из расчета расположения саморезов на расстоянии 35-40 см друг от друга и не менее 4 см от края листа. Отверстия выполняют металлическим сверлом. Центр отверстия должен располагаться между ребрами жесткости сотового полимера, а его диаметр превышать диаметр ножки термошайбы на 2-3 мм.

Отверстия выполняют металлическим сверлом. Центр отверстия должен располагаться между ребрами жесткости сотового полимера, а его диаметр превышать диаметр ножки термошайбы на 2-3 мм.

Дальнейший процесс монтажа сотового поликарбоната прост. В просверленные отверстия необходимо вставить термические шайбы и при помощи саморезов надежно закрепить панели полимера к конструкциям каркаса. Ориентировать листы поликарбоната нужно так, чтобы обеспечить естественный сток конденсата из пустот. При этом верхний торец панели необходимо закрыть сплошным профилем, а нижний — перфорированным.

Крепление при помощи профилей

Крепление поликарбоната к металлу лучше всего осуществлять при помощи специальных фирменных профилей. Конструкции профилей бывают разъемные и неразъемные. Каждая из конструкций имеет ряд особенностей.

- Неразъемный профиль служит только для соединения листов поликарбоната между собой, при этом его конструкция не обеспечивает ни надежной фиксации, ни высокой степени герметичности узла.

Неразъемный профиль не является несущим элементом. Такой метод соединения считается относительно дешевым, но довольно сложным в исполнении, особенно, если высота монтируемой панели достаточно велика.

Неразъемный профиль не является несущим элементом. Такой метод соединения считается относительно дешевым, но довольно сложным в исполнении, особенно, если высота монтируемой панели достаточно велика. - При использовании профиля разъемного типа его базовая часть крепится к каркасу сооружения, а панели поликарбоната прижимаются к ней наружной крышкой при помощи шурупа или защелки. Такой способ соединения полимерных панелей считается более технологичным и надежным. В том случае, если ширина панелей поликарбоната не превышает 1 м, можно обойтись без дополнительных точечных креплений к каркасу. Панели будут надежно удерживаться конструкцией профиля.

- Разъемный профиль с алюминиевой основой сам по себе может выступать в качестве легкого каркаса для небольших сооружений арочного типа, таких как теплицы и навесы. В зависимости от толщины листа панели поликарбоната ее ширина должна составлять 600-700 мм. При использовании алюминиевого профиля в качестве элементов каркаса плоских горизонтальных навесов ширина панелей поликарбоната ограничивается размером 500 мм.

В этом случае профиль выполняет функцию продольных прогонов, укладываемых на основные несущие балки.

В этом случае профиль выполняет функцию продольных прогонов, укладываемых на основные несущие балки.

Хорошо объясняет крепление поликарбоната к металлу видео ниже. Для фиксации полимерных листов специалисты используют саморезы с термошайбами. Соединение панелей между собой производится при помощи неразъемного пластикового профиля.

Крепление поликарбонат — Производство — Chief Delphi

wyattcrowther20

#1

Наша команда планирует использовать поликарбонат для корпуса нашей системы переноса силовых элементов, но практически не имеет опыта работы с этим материалом. У кого-нибудь есть какие-либо советы или полезные аппаратные советы, чтобы помочь с этим?

Мистер Форбс

#2

Конечно, но что использовать, вероятно, во многом зависит от вашего дизайна. Насколько толстый пластик? Есть ли металлический каркас, к которому его можно прикрепить? Если вы используете более тонкий материал, менее примерно 0,015 дюйма, он будет довольно хрупким. Толщина, чем 0,250 дюйма, в основном жесткая.

У вас есть эскизы или CAD-модель того, что вы пытаетесь сделать?

КалкинсГарретт

#3

Поликарбонат чрезвычайно легко режется на самых разных станках. Хорошо режется на ленточных пилах, фрезерных станках с ЧПУ, настольных пилах и т. д. Его очень легко обрабатывать, и вы можете резать его на очень высоких скоростях. Тем не менее, не используйте дремель или другой подобный инструмент для резки материала, он расплавится и превратится в беспорядок, который будет очень трудно убрать.

плохие_идеи_только

#4

Болты и заклепки подходят, только без суперклея

4 лайка

Peter_Johnson

Если предположить, что поликарбонат имеет толщину менее четверти дюйма, вам понадобится металлическая рама, поддерживающая его, поскольку чем тоньше он становится, тем более гибким он будет. Структура из алюминиевой трубы для обеспечения жесткости и использование заклепок для крепления к ней поликарбоната работает достаточно хорошо. Думайте о структуре как о «ребрах», поверх которых натянут поликарбонат.

артдутра04

#6

Если у вас есть фрезерный станок с ЧПУ, вы можете создавать очень жесткие конструкции из листов поликарбоната толщиной 3 мм (1/8 дюйма), используя те же блокирующие выступы и крепежные винты, что и деревянные роботы Makerbot:

Нет необходимости в алюминиевой основе, так как трехмерная структура обеспечивает повышенную жесткость.

2 лайков

Радиатор72

#7

Наша команда обычно использует поперечины 80/20 (или алюминий 2×1, хотя слайдеры для этого не подходят — только болты), и мы используем Т-образные гайки. Т-образные гайки в основном представляют собой ползунки, которые можно использовать с помощью специальных шестигранных головок 1/4 дюйма, чтобы плотно прикрепить поликарбонат к 8020. Но из-за модуля Юнга (я думаю, что да) он очень гибкий и шаткий, поэтому обязательно должным образом поддерживать его, если эта часть является структурной.

Т-образные гайки в основном представляют собой ползунки, которые можно использовать с помощью специальных шестигранных головок 1/4 дюйма, чтобы плотно прикрепить поликарбонат к 8020. Но из-за модуля Юнга (я думаю, что да) он очень гибкий и шаткий, поэтому обязательно должным образом поддерживать его, если эта часть является структурной.

Это также звучит непрофессионально, и некоторые команды могут смотреть на это свысока, но стяжки тоже справляются со своей задачей — отверстия в четверть дюйма перекрываются или работают на коллинеарных участках. Удачи!

2 лайка

АгентСмит551

#8

Имя пользователя не проверяется, ха-ха

В дополнение к этому, сквозные болтовые соединения работают лучше всего, не пытайтесь врезаться в них.

2 лайков

Jon_Stratis

#9

Болты или заклепки для крепления. Мы режем более толстые материалы на ленточной пиле, она работает очень хорошо, или, при необходимости, на ЧПУ. Более тонкие вещи мы обычно надрезаем и ломаем (ножом делаем в нем канавку, несколько проходов ножом от одного конца к другому. Потом отгибаемся от канавки. Раздастся громкий щелчок, и он придет на две части с красивой прямой линией!), сначала выровняв его на нашем разрыве, чтобы мы могли получить прямую линию, засчитывающую его, затем перевернув его, чтобы согнуть и разбить его по счету.

Вы хотите держаться подальше от химикатов и поликарбоната в целом — как пластик, он более подвержен деградации от воздействия химикатов, чем алюминий. В частности, держитесь подальше от локтайта.

ДжиТво

#10

Согласитесь, что винт, заклепка или стяжка через отверстие отлично подходят для крепления поликарбоната к более жесткой конструкции или другим листам поликарбоната. Если вы используете заклепки для соединения поликарбоната с поликарбонатом, поставьте сзади заклепочную шайбу; не рассчитывайте, что пластик удержит расширенный конец заклепки.

Я также разрезал поликарбонат авиационными ножницами. Используйте те, у которых лезвия расположены под углом, чтобы было достаточно места для обеих сторон разрезаемого материала, чтобы освободить точку поворота.

Вы также можете разрезать его электролобзиком на низкой скорости, чтобы он отрывал куски, а не протапливал их.

1 Нравится

Киберфил

#11

На мой взгляд, лучший пример такого типа структуры, который я видел, принадлежит вашей команде. Мне посчастливилось получить одну из версий впуска от 2018 года:

Вот где эта часть была на боте.

5 лайков 31 января 2020 г., 18:07

#12

Если вы планируете разрезать его и использовать большой кусок конструкции, постарайтесь воздержаться от надрезов с помощью чертилки, так как глубокие царапины могут быть очень вредными, особенно если вы планируете держать сжатие на шарах. Попробуйте пометить срезы маркером или другим подобным маркером.

Попробуйте пометить срезы маркером или другим подобным маркером.

Также, очень важно, попробуйте использовать винты с плоской головкой с потайной головкой или болт с шайбой приличного размера (я предпочитаю последнее). Любой из них работает нормально, но независимо от вашей толщины или размера никогда не пытайтесь прикрепить через прямой контакт с головкой болта, когда этого можно избежать.

ДжеймсCH95

№13

посылка:

Также, очень важно, попробуйте использовать винты с плоской головкой с потайной головкой или болт с шайбой приличного размера (я предпочитаю последнее). Любой из них работает нормально, но независимо от вашей толщины или размера никогда не пытайтесь прикрепить через прямой контакт с головкой болта, когда этого можно избежать.

Довольно интересное заявление. Я хотел бы сделать несколько контраргументов.

Знаете ли вы, что зенкерование вместо использования прямого сквозного отверстия увеличивает напряжение и делает соединение значительно более слабым? [соус]

Плоские шайбы (почти) повсеместно не используются ни одним серьезным OEM-производителем машин. Они могут привести к тому, что к их основному материалу будут приложены некоторые плохие нагрузки, и, если они не будут тщательно выбраны, они могут привести к тому, что болтовое соединение будет слабее, чем соединение без шайбы, из-за эффектов концентрации напряжений и добавления непостоянного количества трения в соединение. [больше соуса] Они могут даже вызвать ослабление соединения без раскручивания гайки!

Теперь, насколько применимы статьи и их выводы к опыту FRC? Ну это спорно. Применимо ли решение к FRC без особых усилий? Абсолютно. Использование болтов и гаек с фланцевой головкой или болтов с полукруглой/круглой головкой и гаек увеличенного размера — это простое решение, которое могут реализовать бригады.

95 обычно используются винты с полукруглой головкой и заклепки с широкой головкой для пластика. У нас также есть пластик с резьбой (я предлагаю минимум 6 витков зацепления или, по крайней мере, 3-кратный диаметр застежки, [третий соус], чтобы приблизиться к полному использованию застежки) с хорошим успехом. Однако пластиковая резьба изнашивается быстрее, чем алюминиевая или стальная. Повторное затягивание резьбы в пластике снова и снова, в конце концов, не удастся.

7 лайков

№14

Я согласен с заключительными утверждениями, и ваш аргумент определенно объясняет поломку поддона, который у нас был в прошлом году…

Я по-прежнему придерживаюсь последнего заявления, которое я сделал об избегании контакта с головками болтов, хотя я имел в виду крышки, но да, шайбы и зенкеры точно не предпочтительны. если доступны альтернативы, такие как шестигранные и фланцевые головки, то, во что бы то ни стало, используйте их.

если доступны альтернативы, такие как шестигранные и фланцевые головки, то, во что бы то ни стало, используйте их.

с-нефф

№15

ДжеймсCH95:

Плоские шайбы(почти) повсеместно не используются ни одним серьезным OEM-производителем машин. Они могут привести к тому, что к их основному материалу будут приложены некоторые плохие нагрузки, и, если они не будут тщательно выбраны, они могут привести к тому, что болтовое соединение будет слабее, чем соединение без шайбы, из-за эффектов концентрации напряжений и добавления непостоянного количества трения в соединение. [больше соуса] Они могут даже вызвать ослабление соединения без раскручивания гайки!

Я не согласен с тем, насколько актуален документ BoltScience о стальных болтах в стальных основаниях для типичных соединений FRC, в частности соединений FRC со стальными крепежными элементами в пластиковых основаниях. Я думаю, вы слишком оптимистичны в отношении того, какой предварительный натяг имеется в типичном болтовом соединении FRC, особенно в типичном соединении FRC, где стальные крепежные детали вкручиваются болтами в пластик.

Я думаю, вы слишком оптимистичны в отношении того, какой предварительный натяг имеется в типичном болтовом соединении FRC, особенно в типичном соединении FRC, где стальные крепежные детали вкручиваются болтами в пластик.

Болтовые соединения в промышленности предназначены для удержания нагрузок за счет трения между слоями, а не опоры на корпус болта, и часто не включают в себя явные функции блокировки, поскольку предварительная нагрузка будет достаточно высокой, чтобы они оставались затянутыми без нее. . Они изготавливаются в соединениях, где подложка, шайба и болт имеют одинаковый порядок прочности и жесткости, а такие факторы, как шероховатость цинка, можно измерить в результатах предварительного натяга, что имеет значение.

Болтовые соединения в FRC, как правило, не проектируются, и их предварительный натяг не имеет значения. Между болтовым соединением через неподдерживаемые коробчатые секции, ползучестью пластика и размером болта «то, что у нас есть сегодня в магазине», разумно использовать план , чтобы болт в конечном итоге оказался в подшипнике, а соединение не имело значительного предварительного натяга. Я утверждаю, что именно поэтому нейлоновые гайки так популярны — надежное запирание соединения очень помогает в создании работающих роботов, поскольку ошибки в конструкции приведут к тому, что соединение не сможет развить достаточное предварительное натяжение болта, чтобы оставаться затянутым со стандартным гайка, и даже если она была тугой — ожидайте, что пластическая ползучесть позволит вашим соединениям ослабнуть, пока вы будете работать над конструкцией 4-8 часов.

Я утверждаю, что именно поэтому нейлоновые гайки так популярны — надежное запирание соединения очень помогает в создании работающих роботов, поскольку ошибки в конструкции приведут к тому, что соединение не сможет развить достаточное предварительное натяжение болта, чтобы оставаться затянутым со стандартным гайка, и даже если она была тугой — ожидайте, что пластическая ползучесть позволит вашим соединениям ослабнуть, пока вы будете работать над конструкцией 4-8 часов.

Когда я оцениваю соединение FRC, я ищу широкие области опоры между деталями и найлоками, чтобы я мог потерять> 80% предварительного натяжения в соединении и по-прежнему держать свой механизм вместе. Дешевый метод, одобренный магазином хозяйственных товаров Big Box, — это шайбы, хотя мы постепенно добавляем больше материала с фланцевой и широкой головкой в 841 — в основном для того, чтобы сократить количество деталей. На одну шайбу меньше — на одну вещь меньше, которую нужно забыть при сборке!

841 в сборках из поликарбоната в основном используются винты с полукруглой головкой, некоторое оборудование с широкой головкой 1/4 дюйма, изначально закупленное для наших ведущих осей, и некоторые заклепки. винты с полукруглой головкой и без шайб два года назад из поликарбоната толщиной 1/4 с удивительно хорошими результатами.0005

винты с полукруглой головкой и без шайб два года назад из поликарбоната толщиной 1/4 с удивительно хорошими результатами.0005

Заклепки со стандартной головкой хорошо зарекомендовали себя с хорошей конструкцией. Когда мы заклепали, он был в алюминиевом угловом кронштейне, так что луковица заклепки образовалась на стороне соединения алюминия с алюминием и была ориентирована на расчетную нагрузку, так что кронштейн принимает на себя большую часть нагрузки, сдвиг на заклепка держит выравнивание, и есть незначительное усилие, тянущее вертикально, пытаясь разорвать головку через пластик.

У нас нет резьбы в пластике.

1 Нравится

ДжеймсCH95

№16

Это разумный аргумент. К сожалению, я так и не нашел литературы по «болтовому креплению пластиковых панелей в краткосрочной эксплуатации», поэтому мы читаем то, что можем, и следуем общему ходу мыслей.

Стиральные машины не заставят вашего робота взорваться, они помогут распределить нагрузку. Но есть лучшие варианты.

1 Нравится

s-neff

# 17

ДжеймсCH95:

Я так и не нашел литературу по «болтовому креплению пластиковых панелей в кратковременном использовании»

Почти уверен, что мы активно генерируем его здесь, на Шефе, прямо сейчас, хотя, возможно, он ближе к «устной традиции» болтового соединения пластиковых панелей в краткосрочной перспективе, чем к «литературе»

2 лайков

Jon_Stratis

# 18

Как бы то ни было, мы прикручиваем поликарбонат болтами с шайбами уже более 10 лет и ни разу не видели отказов.

2 лайка

1 февраля 2020 г., 00:29

# 19

А теперь ужасная мысль… ха-ха!

Робокресло

#20

Суперклей (клей CA) должен подойти, резьбовые фиксаторы Loctite ПЛОХО.

следующая страница →

Солнечный свет на входе, вода на выходе | Новости металлоконструкций

Характеристики

Опубликовано 01 июня 2014 г.

Предотвращение ошибок при установке мансардных окон

Мансардные окна обеспечивают энергосберегающее дневное освещение и вентиляцию, делая пространство более светлым и просторным. Они легко настраиваются и имеют множество опций. Но неправильно установленный световой люк может протечь и вызвать проблемы. Следующие шаги установки помогут предотвратить это.

Они легко настраиваются и имеют множество опций. Но неправильно установленный световой люк может протечь и вызвать проблемы. Следующие шаги установки помогут предотвратить это.

Ориентация панелей

Гофрированные поликарбонатные листы, расположенные в плоскости, служат отличным световым люком для металлических крыш. Разработанные для соответствия большинству металлических кровельных профилей, их правильная установка относительно проста при условии, что они правильно ориентированы. По словам Кэсси Ричардс, менеджера по маркетингу и коммуникациям в AmeriLux International, Де Пере, Висконсин: «Только одна сторона листа поликарбоната имеет поверхность, защищающую от УФ-излучения. Другая сторона листа имеет низкую устойчивость к ультрафиолетовому излучению и может быть повреждена солнцем».

Предварительное просверливание крепежных отверстий Ошибкой, которую можно избежать при плоскостной установке мансардного окна из гофрированного поликарбоната, является отсутствие предварительного просверливания отверстий увеличенного размера в точках крепления. Учет теплового расширения поликарбонатного листа очень важен. Он расширяется и сжимается при изменении температуры в течение дня.

Учет теплового расширения поликарбонатного листа очень важен. Он расширяется и сжимается при изменении температуры в течение дня.

«Предварительное просверливание больших отверстий для крепежных элементов допускает это естественное движение, — говорит Марк Уивер, менеджер по технической поддержке компании Palram Americas Inc., Куцтаун, Пенсильвания. он расширяется и сжимается, что увеличивает напряжение и в конечном итоге приводит к растрескиванию листа и утечке или, что еще хуже, полному отрыву от конструкции».

Неправильное крепление

Правильная затяжка креплений важна для безошибочной установки светового люка. Чрезмерно затянутые крепежные детали также могут создавать дополнительную нагрузку на панель, что вызывает такие проблемы, как деформация, повреждение панели и утечка. Недостаточно затянутые крепежные детали также могут привести к утечке. Weaver советует затягивать крепежные детали до такой степени, чтобы шайбы из EPDM плотно прилегали, без чрезмерного выпячивания или ослабления. Он советует использовать эти «зонтичные» шайбы вместо винтов Tek, что может привести к чрезмерному затягиванию, вмятинам, напряжению и растрескиванию.

Он советует использовать эти «зонтичные» шайбы вместо винтов Tek, что может привести к чрезмерному затягиванию, вмятинам, напряжению и растрескиванию.

«Не устанавливайте листы поликарбоната, прибивая гвоздями», — предостерегает Ричардс. «Для металлических подконструкций рекомендуется использовать саморезы-саморезы, а для деревянных — шурупы. Закрепляйте с помощью неопреновой шайбы размером не менее 1/2 дюйма. Вбивайте крепеж перпендикулярно поверхности листа и умеренно затягивайте».

Неправильная планировка

Плохо спроектированные или установленные системы гидроизоляции вокруг фонаря не допускаются. Нижний и верхний углы являются наиболее важными и сложными участками процесса прошивки. Во многих случаях установщики не проводят надлежащего исследования процедур установки и лучших практик. «Иногда наиболее сложные ситуации связаны с первым опытом установки мансардного окна на металлической кровле, — говорит Уэйн Куорлз, координатор по применению продукции компании Velux America Inc. , Гринвуд, Южная Каролина. — Утечки можно предотвратить, просто правильно мигая световым люком во время первоначальной установки. По моему опыту, мансардные окна редко являются источником утечек; обычно виноваты плохие детали гидроизоляции. Герметик и кровельный цемент обычно не используются в больших количествах, если детали гидроизоляции выполнены правильно ».

, Гринвуд, Южная Каролина. — Утечки можно предотвратить, просто правильно мигая световым люком во время первоначальной установки. По моему опыту, мансардные окна редко являются источником утечек; обычно виноваты плохие детали гидроизоляции. Герметик и кровельный цемент обычно не используются в больших количествах, если детали гидроизоляции выполнены правильно ».

Раствор герметика

Фактором, который необходимо учитывать для успешной установки светового люка, является использование герметика. Как и в случае любого проникновения в металлическую крышу, устранение утечек в значительной степени зависит от выбора герметика и его правильного применения.

Используйте только те герметики, которые сочетаются с кровельной системой. «Многие герметики, предназначенные для кровельных работ, содержат большое количество растворителей, которые крайне несовместимы с поликарбонатом», — говорит Уивер. «Эти герметики быстро разрушают поликарбонат, что приводит к растрескиванию и утечкам. Совместимость герметиков следует уточнять у производителя герметика или поликарбоната перед установкой».

Совместимость герметиков следует уточнять у производителя герметика или поликарбоната перед установкой».

Участки, на которые наносится герметик, должны быть очищены от масел и удалены стружки. «Мойте поликарбонатные листы чистой тканью, — говорит Ричардс. Во время и после установки: «Не трите и не используйте щетки, веники или любые чистящие средства, которые могут повредить поверхность листа, — добавляет Ричардс. — Никогда не используйте сильные чистящие средства или средства для мытья окон, которые может химически разъедать поликарбонат.»

Герметик повлияет на крепеж светового люка. «Целостность установки зависит от крепежа, используемого для крепления блока и приложения давления для предотвращения просачивания воды между блоком и герметиком , что обычно делается с помощью ленты, которая требует давления для завершения уплотнения», — говорит Рэнди Хизер, инженер по продажам, Wasco Products Inc., Уэллс, штат Мэн. «Эти застежки после установки могут оторваться. Если это происходит, давление, необходимое для герметизации агрегата на крыше, теряется. Это позволит воде попасть между блоком и герметиком».

Это позволит воде попасть между блоком и герметиком».

При установке светового люка на уклоне менее 1/2:12 используйте двойной слой герметика на нижнем конце внахлест, чтобы ограничить затекание воды обратно под край внахлест. Это затекание известно как капиллярное действие. Использование двойного слоя герметика обычно применяется для других типов кровельных материалов или материалов для остекления.

Другие факторы

Существуют сотни различных металлических кровельных профилей. Некоторые очень похожи, хотя и не совсем. Попытка насадить поликарбонатную панель светового люка на несоответствующий металлический профиль приведет к выходу из строя поликарбоната из-за напряжения. Чтобы этого избежать, компания Weaver предлагает обратиться к производителю плоского гофрированного поликарбоната и предоставить ему образец металлического профиля. Производитель может тщательно измерить металлическую панель и определить, какой поликарбонатный профиль подойдет. «Технология MetalMatch компании Palram позволяет компании подобрать практически любой тип гофрированного металлического профиля с гораздо меньшими минимумами, чем у любого другого производителя», — говорит Уивер.

«Технология MetalMatch компании Palram позволяет компании подобрать практически любой тип гофрированного металлического профиля с гораздо меньшими минимумами, чем у любого другого производителя», — говорит Уивер.

Другим фактором, который должны учитывать монтажники, являются требования к нагрузке на крышу, указанные в местных строительных нормах и правилах. Поликарбонат является термопластом; он не обладает такой жесткостью, как металлические панели. Внедряя подробную информацию о нагрузке/пролете, доступную в руководствах по установке производителей поликарбоната, можно избежать небезопасной установки, приводящей к обрушению панелей или отрыву их под сильным ветром или снегом.

Вырезание отверстия для светового люка, как правило, не представляет проблемы, если мансардный люк устанавливается при первоначальной установке металлической кровельной системы. Вырезание отверстия является более сложным процессом при модернизации светового люка в существующей системе металлической крыши и может вызвать проблемы с установкой. Чтобы исправить это, Куорлз напоминает установщикам, чтобы они не недооценивали время и материалы, необходимые для правильной установки светового люка при модернизации.

Чтобы исправить это, Куорлз напоминает установщикам, чтобы они не недооценивали время и материалы, необходимые для правильной установки светового люка при модернизации.

«Мы все знаем, что время — деньги, и когда у установщиков начинает заканчиваться время или деньги, следующий шаг — начать использовать более короткие пути, такие как замазка критических областей, а не использовать дополнительные ресурсы для надлежащего выполнения работы», — говорит он. «Хорошей практикой всегда является обертывание светового люка самоклеящейся подкладкой, чтобы обеспечить плотное прилегание вокруг бордюра или рамы светового люка к настилу крыши. Обязательно используйте подложку из высокотемпературного класса, одобренную для использования под металлической кровлей. »

Обучение остановке протечек

Отличным источником информации для советов по установке мансардных окон являются производители металлических крыш, которые знают методы безошибочной установки. Кроме того, Национальная ассоциация кровельных подрядчиков, руководства по архитектуре листового металла и отраслевые публикации содержат соответствующую информацию для обеспечения безошибочной установки.

Компания Quarles призывает установщиков учиться на этих ресурсах, но, что более важно, использовать здравый смысл для устранения ошибок. «Заранее сделайте домашнюю работу, чтобы убедиться, что заказаны надлежащие материалы для правильного выполнения работы», — говорит он. «Всегда спрашивай себя, «Есть ли у меня надлежащие материалы, световой люк, подложка, аксессуары для отделки и отделки, инструменты и квалифицированный рабочий или мастер для правильного выполнения работы?» Выделите соответствующее время, необходимое для правильного выполнения работы».

[врезка]

Установка бордюров и световых люков

Неправильная установка мансардных окон связана с установкой неправильного бордюра или неправильной установкой правильного бордюра. Бордюры крыши должны иметь фланцы основания бордюра, соответствующие конфигурации шва производителя панели крыши. Высоты должны располагаться под кровельными панелями на верхнем скате и над кровельными панелями на нисходящем скате, чтобы обеспечить непрерывный поток воды. Стороны основания должны доходить до следующего естественного шва или соединения внахлест кровельной панели, что позволяет бордюру крыши стать неотъемлемой частью кровельной системы.

Стороны основания должны доходить до следующего естественного шва или соединения внахлест кровельной панели, что позволяет бордюру крыши стать неотъемлемой частью кровельной системы.

Этот способ установки нижней/верхней части является наилучшим. (при надлежащей поддержке) для предотвращения протечек крыши и позволяет устанавливать бордюр во время или после установки кровельных панелей. Конструкции бордюра над/над и под/под крышей не лучший вариант из-за высокой вероятности проникновения воды. Конструкция «верхний/верхний» и «нижний/нижний» создает эффект перекрытия, благодаря чему проникновение в бордюр крыши полностью зависит от герметика и герметизирующей ленты.

Стандартные характеристики бордюра крыши должны включать минимальную высоту 8 дюймов на нижних скатах и 12 дюймов на более крутых скатах над готовой крышей. Должен быть достаточный зазор (минимум 6 дюймов, иногда больше, в зависимости от ширины бордюра и расположения в кровельной системе) с каждой стороны вертикального бордюра до стыка панели/стыка внахлестку, чтобы обеспечить достаточный поток воды вокруг него.