Какую толщину подложки лучше выбрать под ламинат

Сегодня ламинат является самым популярным и востребованным напольным материалом. Он имеет эстетичный современный вид и отличные эксплуатационные качества. Чтобы как можно дольше сохранить его первоначальный лоск, продлить срок службы этого замечательного напольного покрытия, нужно в обязательном порядке выполнять все рекомендации по монтажу и по дальнейшей эксплуатации ламинированного пола.

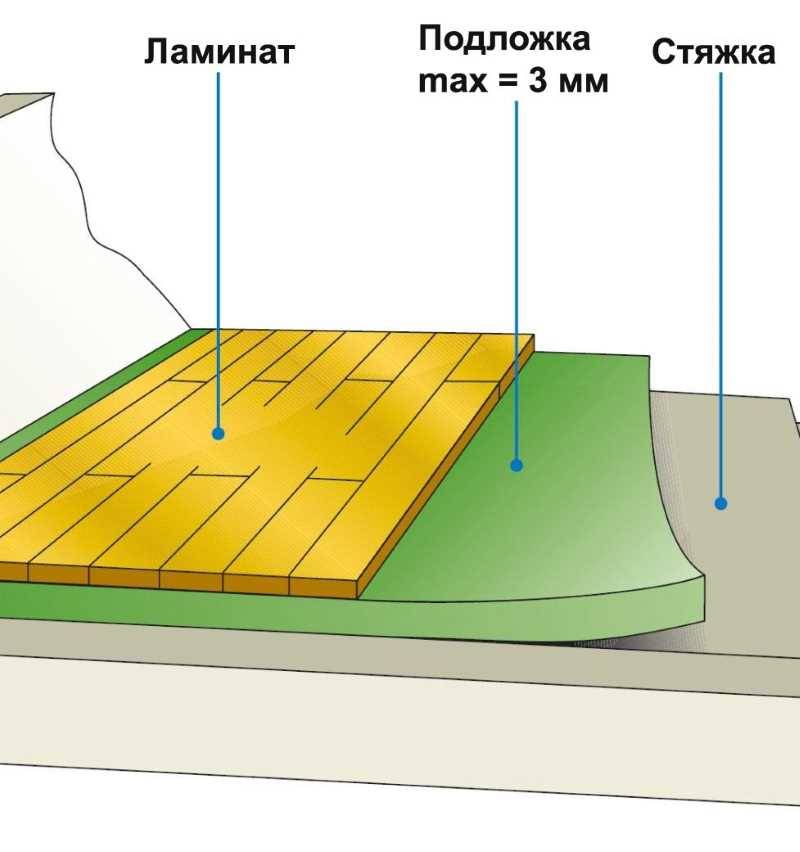

Ламинат требует хорошо подготовленного основания: отлично выровненного, сухого и чистого. На это основание укладывается сначала подложка под ламинат, а потом уже и само ламинированное покрытие.

Поэтому выбирать необходимо и ламинированный напольный материал, и подкладку для него.

Разновидность подложек, какая из них подойдет вам, какой толщины подложку выбрать под ламинат вашего конкретного случая, попробуем разобраться.

к оглавлению ↑Для чего кладут подложку под ламинат

У нее несколько серьезных предназначений:

- Амортизация, способствующая уменьшению нагрузок на замковые соединения ламинированных панелей, т.

- Нивелирует незначительные огрехи и дефекты основания;

- Тепловая и звуковая изоляции, благодаря которым пол имеет приятное тепло и не грохочет при хождении по нему.

Разновидностей подложек довольно много, назовем лишь самые распространенные:

- пенополиэтиленовая;

- пенополистироловая;

- пробковая;

- хвойная.

Из них первые два вида изготавливаются из синтетических материалов, последние два вида — из натуральных.

Пенополиэтилен или вспененный полиэтилен — самый недорогой материал. Выпускается в двух видах: фольгированном (для утепления) и обычном.

Хорошо поглощает звуки, не повреждается грызунами.

Пенополистирол имеет форму листов небольшого размера. Имеет свойства хорошей звукоизоляции, теплоизоляции, сглаживает незначительные неровности чернового пола, долгий срок службы. Укладывается легко, не повреждается во время монтажа.

Пробковая подложка состоит из спрессованной натуральной крошки коры пробкового дуба.

Имеет много замечательных качеств: хорошая амортизация, теплоизоляция, отличное шумопоглощение, очень долгий срок службы, легкость монтажа на любые покрытия.

Пробковую подложку можно использовать под разные напольные покрытия: ламинат, линолеум, паркетную доску и под ковролин.

Имеет высокую плотность, поэтому прекрасно выдерживает нагрузки.

Толщина подложки из пробки: в рулонах — 2-4 мм, в листах — 3-10 мм. Оптимальная толщина под ламинат — 3 мм, максимально допустимая — 6 мм.

Хвойная — натуральный «дышащий» материал из древесины хвойных.

Долго сохраняет тепло, хорошая звукоизоляция, имеет длительный срок службы. Благодаря высокой плотности нивелирует небольшие погрешности основы. Укладывать хвойную подложку не составляет большого труда.

Кроме названных особенностей, у каждой подложки есть еще одна характеристика, которая очень важна при выборе материала подложки — это толщина подложки под ламинат.

к оглавлению ↑Какой толщины должна быть подложка под ламинат

Она зависима от целого ряда обстоятельств:

- уровень выровненности основания;

- класс и толщина ламинированных панелей;

- предполагаемые условия — влажность, нагрузки;

- наличие гидроизоляции.

Наиболее верный вариант: при выборе материала подложки выяснить рекомендации на этот счет от производителя ламинированного покрытия. Эти рекомендации определят, какие материалы и с какими параметрами вам следует предпочесть.

Толщина подложки под ламинат варьирует в пределах от 2 до 10 мм, но какая лучше – надо решать, учитывая все имеющие значение факторы.

Надо иметь в виду, что подкладочные материалы с низкой плотностью, мягковатые рекомендуется применять с небольшой толщиной, для плотных и упругих толщина может быть больше:

- для пенополиэтиленовых и полистироловых подложек оптимальная толщина — 2 мм;

- толщина пробковой подложки: в рулонах — 2-4 мм, в листах — 3-10 мм. Оптимальная толщина под ламинат — 3 мм, максимально допустимая — 6 мм, из-за ее плотности, упругости;

- толщина хвойной листовой подложки находится в пределах от 4 до 7 мм. Под ламинат стоит выбирать хвойную подложку толщиной 4 мм, не больше.

Толщина подкладки и панелей должны быть соизмеримы. Так, для ламинированного материала толщиной в 7-8 мм подойдет толщина подкладки 2-3 мм; для тонкого, менее 7 мм — соответственно подложка с толщиной в два миллиметра; а толщина подложки под ламинат от 9 до 12 мм должна быть в пределах от 3 до 5 мм. Напоминаем, что самое правильное — воспользоваться рекомендациями изготовителя ламинированного материала о предпочтительных параметрах и качестве подложечного материала.

Так, для ламинированного материала толщиной в 7-8 мм подойдет толщина подкладки 2-3 мм; для тонкого, менее 7 мм — соответственно подложка с толщиной в два миллиметра; а толщина подложки под ламинат от 9 до 12 мм должна быть в пределах от 3 до 5 мм. Напоминаем, что самое правильное — воспользоваться рекомендациями изготовителя ламинированного материала о предпочтительных параметрах и качестве подложечного материала.

Выбор толщины подложки под ламинат

Наиболее часто покупатели допускают одну и ту же ошибку — стараются приобрести подкладку потолще, чтобы выровнять плохо подготовленное основание. Да, подложка нивелирует небольшие погрешности основания, но не огромные перепады высоты. Когда неровностей много, и перепады значительны, то обойтись только помощью подложки не получится, надо начинать с выравнивания и подготовки основы.

Бывает, что для настила под ламинат применяют плотные хвойные подложки толщиной 5 мм. Это правильно, если такая толщина рекомендована изготовителем напольного материала. И даже тогда допустимая максимальная толщина — не больше 5 мм.

И даже тогда допустимая максимальная толщина — не больше 5 мм.

Насчет мягких подложек: рекомендуется не превышать толщины двух-трех миллиметров. И уж точно нельзя укладывать подкладку двумя слоями. Потому что со временем материал потихоньку уменьшается в толщине и между подложкой и ламелями создается пустота. Чем больше толщина подкладка, тем больше величина пустого пространства. Возникает риск деформации панелей и выход из строя замковых соединений. Если вы выбираете пенополиэтиленовую или полистирольную подложку, не увлекайтесь толщиной, превышающей 3 мм.

Если в квартире уровни черновых оснований в помещениях разные, возможно произвести выравнивание уровней, укладывая подложки разной толщины, но обязательно в допустимых пределах.

Подытожим наши рассуждения.

- Подбирая толщину подложки под ламинат, надо помнить, что ее оптимальное значение равно 3 мм. В конкретных случаях допускается меньшее значение: 1,8-2 мм или большее: от 4 до 5 мм.

- Под тонкий ламинат настилается тонкая подложка, при условии отлично выровненного основания.

- Не пытайтесь выправить значительные неровности, используя толстую подложку, это не срабатывает, но покрытие так можно испортить.

Теперь вы знаете все про толщину подложки под ламинат, какая лучше подходит под выбранный вами материал. Теперь осталось применить знания, выбрать ламинат и подходящую подложку и приступить к оформлению пола в вашем доме. Удачи!

Похожие записи

2, 3, 4, 5, 7, 10 мм. Какая должна быть толщина подложки?

Выбор подложки под ламинированный пол – тот этап, которому уделяют очень мало внимание, в то время, когда об этом действительно необходимо позаботиться. Что вы знаете о толщине подложки под ламинат? Какой она должна быть?

Содержание статьи:

Часто густо такой вопрос приводит в ступор. Одни не знают, что сказать. Другие руководствуются только базовыми принципами: для ламелей толщиной 7 мм подложка 2 мм, для 8-9 мм – 3 мм, 10 и больше – 4 — 10 мм.

Выбор толщины подложки

Правило 1. Оптимальная толщина должна составлять от 2 до 5 мм. Здесь также очень важно учитывать материал, прочность, толщину ламелей, а также кривизну черновой основы;

Правило 2. Если вы выбираете пробку, покупайте листы по 2-3 мм. Ваш выбор пенополиэтилен? Присмотритесь к 5 мм образцам, потому что со временем материал сильно проседает, что отражается на качестве всего настила и сроке его эксплуатации.

Правило 3. Более толстый слой используется в помещениях, где необходима дополнительная тепло- и звукоизоляция.

! Никогда не укладывайте материал в несколько слоев с целью улучшения звукоизоляции. Дело в том, что такой мягкий настил приведет к увеличению изгиба в ламелях. Каждый раз, когда вы будете наступать на пол, нагрузка будет возрастать, и гребень может переломиться.

Какой же должна быть подложка для лучших звукоизоляционных свойств? Многие утверждают, что чем толще, тем лучше. По правде говоря, укладывать больше стандартных размеров не рекомендуется. Более упругий материал будет сжиматься при любом давлении. Допустим, что дозволенный перепад высот составляет порядка 2-3 мм на 1 квадратный метр, тогда общий люфт может достигнуть отметки в 3-4 мм. Это предельная величина с учетом боковых стыков настила. Увеличивая размер, вы увеличиваете риски обломов стыков.

Но, все зависит не только от технических показателей, а и от материала:

- Вспененный полиэтилен и изолон. Это самые дешевые варианты прослоек. Они не боятся влаги, а также наделены звукоизоляционными свойствами. При этом монтировать их довольно просто и легко. Здесь толщина никак не влияет на свойства;

- полистирол. Он создается с применением алюминиевой фольги. Стоимость слоя очень высокая, но преимуществ масса. В дополнение, покрытие заполняет все пространство между черновой основой и ламелями, не боится ни влаги, ни плесени;

- пробка.

Этот вариант вообще не прессуется. Такая прослойка оказывает только положительное влияние на звуко- и теплоизоляцию всего помещения.

Этот вариант вообще не прессуется. Такая прослойка оказывает только положительное влияние на звуко- и теплоизоляцию всего помещения.

Подложка под ламинат 2 мм

Итак, подложка под ламинат 2 мм – это так называемый необходимый минимум, который способен компенсировать только самые незначительные неровности черновой основы в пределах 2 мм х 2 мм.

Как правило, это вспененный вариант, в структуре которого герметичные воздушные камеры, обеспечивающие превосходное сопротивление влаге, а также достаточно терпимую звуко- и теплоизоляцию.

Такие прослойки являются очень популярными в силу своей дешевизны. К плюсам стоит отнести и тот факт, что они не заражаются ни грибками, ни бактериями, а также не предоставляют особого интереса насекомым или грызунам. Но, стоит отметить и негативную сторону: листы плохо сохраняют форму, проседают со временем и боятся ультрафиолетового излучения.

! В отдельных случаях такой материал также оснащен слоем алюминиевой фольги или защитной металлизированной плёнки.

Если вы ищите действительно надежный 2 мм слой, обратите внимание на подложку Silent System от норвежской фирмы ALLOC. Для нее характерны повышенные звукоизоляционные свойства, плотная поверхность и пористая структура. В последнее время норвежская фирма ALLOC стала производить ламинат с уже приклеенной подложкой (Original, Original Trend и Domestic).

Подложка под ламинат 3 мм

Наиболее оптимальный вариант – подложка под ламинат 3 мм. Она сразу решает несколько основных задача:

- Окончательно сглаживает неровности основания;

- становится амортизатором между покрытием и стяжкой;

- гасит ударные шумы, которые возникают при ходьбе.

Под такой слой необходимо дополнительно постелить полиэтиленовую пленку (0,2 мм).

Отличный пример – Tuplex (3 мм). Эта подложка позволяет вентилировать все слоеное пространство. Она состоит из двух прослоек полиэтиленовой пленки, между которыми размещены гранулы пенополистирола. Так, верхняя пленка – полиэтилен высокого давления, задание которого – обеспечить максимальную защиту финишного покрытия от влаги, а также ее паров. Нижняя является более тонкой, так как произведена из другого варианта полиэтилена. Она пропускает влагу между пленками. Влага просачивается между гранулами и выводится, нагружу. Все полотна стыкуются по ширине с использованием нахлеста, который проходит только по одной стороне. Его ширина 20 см.

Подложка под ламинат 4 мм

Это еще один лучший вариант. Как правило, он представлен пробкой. Материал изготавливается с использованием коры пробкового дерева. Это битумно-пробковое/резинопробковое полотно или пробка. Листы доступны в рулонах по 2 мм, листах по 4 мм и панелях до 30 мм!

! Такие вариации позволяют выбрать тот формат, который подходит в вашем отдельном случае. Всегда можно выбрать оптимальный вариант, сэкономив количество отходов в ходе монтажа финишного напольного покрытия.

Плюсы подложки под ламинат 4 мм из пробки:

- Упругость;

- легкость;

- экологичность;

- теплоизоляция;

- звукоизоляция;

- негорючесть;

- непроседаемость;

- неподверженность образованию грибка/плесени.

! Техническая пробка также часто-густо используется в процессе монтажа ламината на систему теплых полов, так как ее можно спокойно укладывать на бетонное основание.

Самым известным производителем битумно-пробковой подложки считается Parkolag (компания Icopal). Это двухслойный материал:

- Мелкая пробковая крошка;

- прочная крафт-бумага с пропиткой из битума (битум придает покрытию высокие гидроизоляционные характеристики).

Подложка под ламинат 5 мм

Обычно это современные прослойки из стеклохолста, которые покрыты битумом одной стороны. Отличный пример — Шуманет–100. Такое покрытие обладает отличными звукоизоляционными свойствами, снижает ударные и транзитные шумы. Подложка под ламинат 5 мм отлично выполняет гидроизоляционные функции.

В процессе монтажа всегда необходимо оставлять зазоры по всему периметру помещения. От рулонов нужно отрезать куски правильной длины и уложить их битумным слоем вверх. Стыки в данном случае закрепляются скотчем.

Главные характеристики:

- Паропроницаемость;

- способность выравнивать дефекты черновой основы до 5 мм;

- экологичность;

- упругость;

- долговечность.

Сегодня к таким звукоизоляционным листам входят плиты, которые были изготовлены на основе продуктов деревообработки. Это Uni-softboard (Quick Step) или Isoplat (Scano Group).

Подложка под ламинат 7 мм

В большинстве случае это подложки из пенополистирола, применяемые для обеспечения циркуляции воздуха. Для этой функции нижнюю поверхность делают рифленой, уменьшая, таким образом, риск скопления влаги или образования плесени.

Иногда магазины также предлагают маты из пенополистирола, которые специально покрыты пароизоляционной алюминиевой пленкой. Их стелют прямо на минеральное основание.

! В данном случае стыки необходимо соединить специальной клейкой алюминиевой лентой.

Подложка под ламинат 7 мм выравнивает дефекты чернового пола до 6-7 мм, избавляя от необходимости применять самовыравнивающие смеси или укладывать листы фанеры.

Хорошим примером такого слоя считается Isoplaat. Материал имеет высокую механическую прочность, именно благодаря ей он выдерживает давления до 20 т/кв.м. на стыках. При этом из-за пористости он легкий и довольно мягкий, а значит, быстро сглаживает любые дефекты.

Подложка под ламинат 10 мм

Если доска достаточно плотная и толстая (8-10 мм), то подложку под ламинат 10 мм используют в качестве варианта нивелирования неровностей поверхности, потому что воздействие нагрузки в месте зазора может привести к поломке замков.

По правде говоря, последний вариант практически не используется, так как не оправдывает себя. НО, в случае монтажа в помещении с низкой проходимостью его использование очень выручает.

И последнее, не стоит думать, что толщина может спасти весь настил или скрыть все огрехи. На время – да, но не навсегда.

Толщина подложки под ламинат: 2, 3, 4, 5, 7, 10 мм. Какая должна быть толщина подложки?

3 (60.8%)Проголосовало 75

Толщина подложки под ламинат, как правильно выбрать подложку по толщине

Качественный ламинат наделен отличными эксплуатационными свойствами, благодаря которым покрытие является одним из самых практичных и дешевых.

Чтобы он как можно дольше радовал хозяев эстетичным внешним видом и долговечностью, необходимо укладывать подложечный материал. Но прежде чем сделать окончательный выбор, следует выяснить, какая бывает толщина подложки под ламинат в целом и какая актуальна в каждом конкретном случае.

Нужна ли подложка под ламинат

Подложка является своеобразным фундаментом будущего ламинатного пола. Как известно, фундамент выполняет одновременно несколько задач. Аналогичная ситуация и с подложечным слоем. Он выполняет сразу несколько функций:

- Гидроизоляционную. То есть она защищает ламинатный пол от влаги, которой время от времени свойственно накапливаться на базовом основании.

- Амортизационную, способствующую снижению нагрузки на соединительные элементы панелей;

- Нивелирующую. Путем сглаживания незначительных неровностей и дефектов чернового пола.

- Шумо- и теплоизоляционную, при которой подкладка становится неким ограждающим барьером.

Существуют различные виды подложек под ламинат (комбинированная, стекловолоконная, пенополиэтиленовая, хвойная, специализированные типы), различаемые по основному материалу, используемому для их производства – именно он влияет на технические свойства и цену.

Не менее важный критерий, в соответствии с которым нужно выбирать подложечный слой – толщина, определяющая, оправдает ли подложечный материал ожидания домовладельа. Главное, на что специалисты рекомендуют обратить внимание – он не должен быть слишком толстым.

Какой толщины должна быть подложка под ламинат

В первую очередь необходимо узнать факторы, влияющие на этот показатель:

- класс покрытия,

- область использования и предполагаемые нагрузки,

- геометрия ламелей,

- состояние основания (наличие неровностей, трещин и т. п.),

- качество гидроизоляции,

- составляющие самой подкладки.

Оптимальный вариант для рядового покупателя при выборе – уточнить, что рекомендует изготовитель ламината и отдать предпочтение указанным материалам, поскольку они изготавливаются с учетом отличительных свойств того или иного типа панелей.

Толщина подложки под ламинат различна, но какая лучше – сказать сложно, так как многое зависит от определенных факторов.

Стоит помнить, что мягкие подложечные основы ограничены по показателям толщины, в то время как при использовании плотных это значение можно увеличивать.

Например, для полистироловых или полиэтиленовых вспененных оптимальная рекомендуемая толщина – не более 3 мм.

Пробковый слой может варьироваться от 2 до 4, а вот от хвойных подложек лучше отказаться, или же отдать предпочтение продукции в 4 мм. Хоть они и позиционируются как универсальные, однако их толщина выше рекомендуемой под ламинат (4-7 мм).

Вдобавок толщина подкладочного настила и ламелей должна быть соразмерной. Для стандартного ламината в 8 мм подойдут подложки в 2-3 мм, для уменьшенного (до 7 мм) – двухмиллиметровые, а для увеличенного (9-12) – 3-5 мм.

Чтобы не прогадать, лучше всего обратить внимание на инструкции производителя ламината. Как правило, компания указывает предпочтительные варианты.

Правила выбора

Как выбрать подложку под ламинат в том случае, когда нужно выровнять черновое основание? Распространенная ошибка покупателей – приобретение толстой подкладки с целью выравнивания поверхности.

Безусловно, она может нивелировать какие-то огрехи, но они должны быт незначительными. Идеально ровным полам достаточно 2 мм, при наличии допустимых дефектов – 3.

Когда неровности большие и заметны значительные перепады, то справиться с помощью одной лишь подожки не удастся – придется выравнивать.

Очень часто для настила применят плотные хвойные подстилающие основы в 3 мм. Такое решение рационально, если это допускается производителем. В любом случае допустимо максимальное значение – не более 5 мм.

В отношении мягких подложек специалисты не зря советуют трехмиллиметровые. Ни в коем случае не рекомендуетсяукладывать ее в два слоя. Объясняется это тем, что в процессе эксплуатации материал сминается, а, значит, толщина уменьшается.

В результате между панелями и подложечным слоем образуется свободное пространство. То есть чем толще подложка, тем большее пространство остается. Для примера, двух- или трехмиллиметровый настил уменьшается до 1-1,5 мм.

Если пространство слишком большое, то существует риск перегиба ламелей и деформации замковых элементов. Таким образом, не следует отдавать предпочтение пенополиэтиленовым, полистирольным и другим менее мягким вариантам с толщиной свыше 3 мм.

Таким образом, не следует отдавать предпочтение пенополиэтиленовым, полистирольным и другим менее мягким вариантам с толщиной свыше 3 мм.

Стоит учесть и тот факт, что значение толщины подкладки и гидроизоляционного слоя должны быть пропорциональны. Удивительно и то, что комбинированный настил из пробки и битума неспособен впитывать влагу.

Уложив материал пропиткой вниз, можно не предусматривать гидроизоляционный слой, что дает возможность использовать более толстую подложку до 4 мм.

Случается и так, что уровень чернового основания в комнатах различен. Выходом из сложившейся ситуации станет укладка подложечного материала с разными показателями толщины, но, опять же, в пределах допустимого значения.

Итак, выбирая, толщину подложки под ламинат, стоит ориентироваться на то, что оптимальное значение – 3 мм. В зависимости от определенного случая допускаются более тонкие (1,8-2 мм) или толстые (4-5).

Целесообразно производить укладку под тонкий ламинат тонкой подложки тогда, когда основание практически идеально ровное. Большая толщина используется под толстые ламели и только если производителем ламината предусмотрена такая возможность.

Большая толщина используется под толстые ламели и только если производителем ламината предусмотрена такая возможность.

Не стоит пытаться исправить большие неровности с помощью более толстой подложки, поскольку это не только не выровняет основание, но и может нанести вред самому покрытию.

Толщина подложки под ламинат: как правильно выбрать

Ламинат — одно из популярных напольных покрытий. Ведь при сравнительно небольших затратах, этот материал привлекательно выглядит, долговечный и износостойкий. На эксплуатационные характеристики ламината влияет много факторов, начиная от качества самой ламели до того, насколько правильно была подобрана толщина подложки. И тут сразу вопросы: разве подложка так важна? Какая разница какой толщины она будет? Давайте разберемся.

Почему важно правильно подобрать толщину подложки

Первое, в чём нужно разобраться, зачем что-то стелить под ламинат. Несмотря на то, что ламинатное покрытие обладает многими достоинствами, есть в нём один существенный недостаток — требуется тщательная подготовка поверхности, на которую его будут укладывать. Здесь придумывать ничего на надо, достаточно заглянуть в СНиП. Поверхность должна соответствовать следующим параметрам:

Здесь придумывать ничего на надо, достаточно заглянуть в СНиП. Поверхность должна соответствовать следующим параметрам:

- на двухметровой длине допускается до 2 мм перепада высоты;

- 3 мм — максимальный перепад высоты для точечных дефектов;

- до 4 мм — уклон от основания на каждый погонные метр длины.

Если максимально выровнять поверхность не удаётся, иногда ситуацию можно поправить за счёт правильного подбора материала и толщины подложки под покрытие для пола. Чтобы облегчить потребителям жизнь, некоторые производители покрывают внутренние стороны ламелей тонким пенопропиленовым слоем. Его основная задача — уменьшить воздушный карман, который образуется при слабом прилегании ламината к полотну подкладки.

От толщины подложки под ламинат, её способности сопротивляться внешнему давлению зависит многое, в том числе будут ли ламели скрипеть под ногами при ходьбе. Такой посторонний звук возникает, когда соприкасающиеся части замков панелей трутся между собой. Даже подобрав правильную толщину подложки, не получится в одной плоскости идеально уложить ламинат. На это есть вполне объективные причины: мебель, неровный пол. Производители стараются учитывать эти факторы, выпуская специальные виды материала подкладки, покрывают соединительные замки парафиновым покрытием.

Но звуковые эффекты — не главная проблема, хотя они доставляют небольшой дискомфорт, эксплуатационные качества от этого не страдают. Непоправимое может случится, если толщины подложки не хватит, чтобы заполнить расстояние между полом и ламинированной панелью. Если на такое соединение сильно надавить или поставить тяжёлый предмет, нагрузка от которого будут точечная, участок замка просто обломится.

Теоретически пара-тройка сантиметров разрушенного соединения никак не отразится на качестве покрытия, но вот практика показывает следующее: замковое соединение постепенно деформируется, образуя линию излома. Ежедневное давление на этот участок приводит к полному разрушению стыка. Когда скрипы прекратятся, надо менять ламель, отремонтировать такой дефект невозможно.

Подробнее о том, что такое подложка под ламинат и зачем она нужна читайте в нашей статье.

Какая толщина подложки существует

Толщина подложки для ламината стандартизирована для удобства и представлена в нескольких вариантах:

- Минимальный размер — 2 мм. Возможности такого полотна довольно скромные, им можно компенсировать перепад высот поверхности до 2 мм. Это успешно противостоящие влаге вспененные синтетические материалы, с низкой теплоизоляцией и высокой звукопроводимостью. Такие прослойки пользуются популярностью, они дешёвые, в них не могут жить бактерии, грибки, насекомые и они не интересны грызунам. Из минусов стоит отметить: легко деформируются, поэтому не сохраняют форму, разрушаются под воздействием ультрафиолета. Нередко такой материал оснащают дополнительным слоем из металлизированной плёнки.

- Оптимальный размер — 3 мм. Позволит нивелировать неровности пола, станет амортизатором между ламинатом и основной поверхностью, сделает ходьбу по покрытию бесшумной. Требует дополнительного слоя — плёнки из полиэтилена.

- Ещё лучше — 4 мм. Чаще всего представлен полотном из пробки с добавлением битума или резины. Такая подложка лёгкая, экологичная, не проседает, в ней не живёт плесень и грибки. Обладает хорошими теплоизоляционными качествами, поглощает звуки. Битумная пропитка придаёт материалу гидроизоляционные свойства.

- Минимизировать ударные шумы можно с помощью 5-миллиметровой прослойки. Чаще всего для производства таких подложек используют стеклохолст — современный материал, с отличными гидроизоляционными качествами. Экологичный, паропроницаемый, упругий он способен выровнять дефекты поверхности.

- Чтобы обеспечить доступ воздуха под покрытие, для предотвращения появления плесени, используйте 7-миллиметровые полотна пенополистирола. Выпускаются в рулонах или в виде матов покрытых алюминиевой плёнкой.

- Подложка под ламинат 10 мм — самая толстая из представленных на рынке. Подойдёт для ламинированной доски такой же толщины. В быту нечасто используется, но может выручить при наличии существенных перепадов высоты пола, при условии, что в помещении будет небольшая проходимость.

Не стоит увеличивать максимальную толщину в погоне за лучшей звукоизоляцией путём наслаивания материала. Эта затея будет безуспешной, зато мягкая поверхность увеличит изгиб ламинированной доски, что приведёт к деформации замкового соединения.

Оптимальная толщина подложки под ламинат

Чтобы сделать рациональный выбор, нужно учитывать несколько показателей:

- Показатель жёсткости плиты. Прочная, толстая ламель выдержит большие внешние нагрузки (мебель, высокую проходимость). Довольно редкий 34 класс, толщина которого может доходить до 14 мм, укладывается без подложки или используется тонкое 2-миллиметровое полотно.

- Качество поверхности под укладку ламината. Чем больше углублений, сколов, шишек на стяжке или наливном полу, тем меньше вероятность компенсировать дефекты за счёт толщины прослойки.

- Контактная жёсткость подложки. Это показатель рассказывает о способности материала сминаться так, чтобы не возникло упругой реакции. Ведь он для того и предназначен, чтобы при сминании не деформироваться, воспринимать, перераспределять нагрузку, нивелировать острые бугорки и сколы поверхности.

На практике оптимальной считают толщину подложки для ламината — 3 мм, максимум 4 мм, она исправит допустимые неровности пола. Под ламели 33 и 34 класса, предназначенные для коммерческого использования, кладут более толстый подслой — 5-7 мм. Если черновая поверхность идеально ровная, то используют тонкий 2-миллиметровый материал.

Один из важных факторов, влияющих на эксплуатационные свойства подложки, его стоит учитывать при выборе, — сырьё, из которого она изготавливается. Наиболее часто используются:

- Пенополиэтилен. Выпускается в толщинах: от 2 до 10 мм. Дешёвый, долговечный он может использоваться с разными видами тёплого пола. Главный минус — в процессе эксплуатации довольно быстро теряет упругость, особенно при постоянной статической нагрузке. Ещё рыхлая структура не способствует шумопоглощению.

- Полистирол — материал с высокими потребительскими свойствами: отличной теплоизоляцией, влагостойкостью, что препятствует размножению колоний грибка и плесени. Производители обещают длительный срок эксплуатации — до 30 лет. К главному минусу полистирола можно отнести снижение его технических характеристик со временем. За 5-7 лет использования он существенно просядет, потеряет шумоизоляционные качества. Помимо обычной плиты выпускается композитный полистирол. Хорошо сохраняет форму, благодаря своей структуре, где синтетические полистирольные гранулы расположены аккурат между слоями ламинированной плёнки. Такой тип покрытия не боится длительно локальной нагрузки, выравнивает дефекты черновой поверхности.

- Пробка — упругая, долговечная, экологичная. Изготавливается из послойных срезов коры пробкового дерева, поставляется в рулонах. Такой вид подложки, подобранный под ламинат соответствующей толщины, уберёт шум до 15дБ. Нельзя использовать с тёплым полом, поскольку пробка боится влаги. Покрытие можно купить как в листах, так и полотном, свёрнутым в рулон. Главный его минус — довольно высокая стоимость.

- Древесина и хвоя. Это дорого и нет тонкого полотна. При изготовлении таких плит в ход идёт всё, что остаётся после санитарной вырубки хвойных лесов. Полностью экологичный, не вызывает аллергических реакций, подходит для укладки в детских комнатах. Материал, выпускаемый в толщинах от 3,6 до 7 мм, поглощает шум, отлично работает как утеплитель пола, компенсирует небольшие дефекты поверхности. Прослужит долго, не теряя в качестве. Нельзя использовать с тёплым полом, поскольку боится влаги.

Подробнее о видах подложки читайте в статье «Какую подложку выбрать: синтетическую или натуральную?»

Ошибки при выборе толщины подложки

Обращайте внимания на то, какая толщина подложки под ламинат указана заводом-производителем в руководстве к ламинированным панелям. Всегда исходите из своих финансовых возможностей, выделенных на новое напольное покрытие. Тщетные попытки сэкономить на послойном материале — главная, но не единственная ошибка:

- Путь экономии приводит людей к малоэффективной идее — выкладывать демпферный слой только там, где есть дефекты стяжки. Итог — замена ламелей через пару лет эксплуатации.

- Результатом выравнивая пола несколькими подходами с разными материалами часто становится неровная поверхность, заваленная к одной из стен, имеющая наклон в сторону или к центру. Распространённая ошибка — пытаться компенсировать брак несколькими слоями 2 мм подложки под ламинат. Появившееся, после укладки финального покрытия, возвышение довольно скоро исчезнет, оставив после себя скрип трущихся замков. Финал — замена ламинированной панели.

- Покупка дорогого материала и укладка его только по центру или в зонах с высокой нагрузкой. Похожим образом укладывают тёплые полы на сетчатой основе. Под ламели, расположенные на периферии, докупается дешёвый материал. Результат — стыки, которые лежат одновременно на двух видах демпферного материала, разъезжаются, поскольку теряют прочность соединения.

Избежать ошибок, которые буду стоить двойной цены просто. Исходя из своих потребностей, купите ламинат хорошего качества, положите под него пробковое покрытие или композит. Такое решение лучше, чем покупать панели класса 33, а под ними будет лежать скромный полистирол.

Заключение

Рекомендации бренда-производителя — вот правильный совет, которому нужно следовать, решая какая толщина подложки подойдёт под ламинат. Поскольку технология укладки ламинированных панелей не предусматривает никакого дополнительного крепления конструкции, кроме соединения между собой ламелей с помощью замков, наличие амортизирующего слоя крайне важно. Он решает сразу несколько задач:

- Нивелирует изъяны, выравнивая черновое полотно.

- По собственному опыту многие знают, ламинированные панели — шумное напольное покрытие. Этот факт становится заметен в процессе эксплуатации, особенно если эксплуатирует новый пол сосед сверху. Мягкий материал изоляции сделает шаги почти незаметными для уха.

- Препятствует попаданию влаги на ламинированные панели. Вся ламель — это прессованная из древесной стружки плита, покрытая слоем лака. Поэтому вода там лишняя. Изоляционное полотно физически задерживает конденсат, который в большом количестве скапливается на бетонной стяжке.

Если средства позволяют, стоит один раз потратиться, купив лучшие натуральные материалы. Проведите качественные подготовительные работы, позаботьтесь об утеплении пола, если живёте в частном доме. Это всё не просто слова, сделайте качественно один раз, ведь это долгосрочные инвестиции.

Когда большая часть средств вложена в тёплый пол, а на финальном покрытии придётся экономить, используйте композитные материалы, в крайнем случае пенополистерол. Не используйте подложку, толщина которой меньше 3 мм и больше 5мм. Внимательно читайте инструкции, некоторые производители указывают максимальную толщину покрытия, допустимого для использования в качестве подложки под ламинированные плиты. Несоблюдение этих правил влечёт за собой быстрое разрушение пола.

Максимальная толщина ламината с подложкой 33, 32 класса

Толщина ламината – достаточно важная характеристика этого напольного покрытия. Например, при монтаже облицовки пола увеличивается его высота, поэтому следует учесть наличие, величину порога для нормальной эксплуатации дверных полотен распашного, маятникового типа. Кроме того, на порогах ламинат стыкуется с покрытием смежной комнаты, высота облицовок при этом должна быть одинаковой.

Ступень на входе неудобна в эксплуатации, нарушается безопасность хождения. Помимо традиционных модификаций продукта, при выборе которых мастер может выбрать подложку необходимой толщины, существуют модели ламелей с подложкой, приклеенной к обратной стороне материала.

Внимание: Толщина ламината с подложкой не может регулироваться, поэтому учитывается заранее.

Структура ламината

Облицовка является композитом, имеет многослойную структуру, изучение которой поможет понять, на что влияет толщина ламината:

- защита – акриловая либо меламиновая смола, благодаря которой материал получил название, толщина этого слоя делит облицовку на классы (33 – 31, 23 – 21)

- фактура – декоративная фольга либо бумага с рисунком песка, кафеля, камня, дерева, являющаяся декоративным слоем

- основа – обеспечивает жесткость, прочность, делается из высокоплотного ДВП либо ПВХ (водостойкие модификации)

- стабилизатор – просмоленная либо нерафинированная бумага, обеспечивающая упругость материала

Толщина ламината 33 класса обычно варьируется в пределах 12 – 9 мм в зависимости от характеристик материала:

- водостойкий продукт, не имеющий в составе древесины (основа ПВХ), называющийся ламинатом условно из-за точного копирования формы, замковых соединений, выпускается 12 мм

- влагостойкие ламели, в которых все соединительные поверхности (замки), не имеющие меламиновой защиты, пропитаны воском или парафином, имеет толщину 10 мм

- обычный продукт с усиленными замками тоньше предыдущих модификаций – 9 мм

Толщина регулируется слоем основы, подложки, все остальные материалы внутри композита не могут значительно изменить данный размер. Для того чтобы понять, как соотносятся в ламинате толщина и качество, необходимо вспомнить технологию облицовки пола этим материалом, учесть специфику:

- замками ламели крепятся в единый ковер

- отсутствует фиксация к основанию

- по периметру остаются компенсационные (температурные) зазоры 12 – 15 мм, декорируемые плинтусом

Внимание: Таким образом, ламинат невозможно уложить на неровное основание – замок в этом месте сломается под нагрузкой.

Незначительные дефекты поверхности сглаживаются подложкой:

- композитная – обеспечивает влагостойкость нижнего уровня, выравнивает значительные дефекты поверхности

- пробковая – качественная шумоизоляция, теплоизоляция

- вспененный полиэтилен – выравнивание мелких дефектов, незначительная защита от ударных шумов

- полистирольная – качественная звукоизоляция, улучшение акустики, выравнивание крупных дефектов плоскостности

Толщина подложки под ламинат всегда подбирается индивидуально, исходя из соотношения качества подготовки поверхности, бюджета ремонта. Например, если пол выровнен многослойной влагостойкой фанерой, достаточно вспененного полиэтилена (Изолон, прочие аналоги).

Внимание: По бетонной стяжке лучше выбрать композитную подложку с резиновой крошкой в составе, так как, присутствуют значительные дефекты плоскостности. По наливным, самонивелирующимся стяжкам больше подходит полистирол либо пробка.

Толщина ламината 32 класса обычно составляет 9 – 7 мм. Однако, некоторые производители оклеивают стабилизатор каждого ламеля вспененным полиэтиленом, увеличивая ее до 12 – 9 мм, соответственно. Поставить диагноз, какая толщина ламината лучше, может только специалист при ознакомлении с объектом.

Мастера получают достойную оплату за счет увеличения количества заказов, а, не от продажи рекламируемых производителями продуктов. Они имеют солидную практику работ с разными материалами, поэтому оптимально выбирают облицовки для имеющегося бюджета ремонта.

Эксплуатационные характеристики ламината в зависимости от толщины

Планируя бюджет ремонта, интересуясь, какой толщины ламинат лучше выбрать, владельцу квартиры, коттеджа не стоит забывать, что, замки являются в данной облицовке самым ответственным узлом. От толщины наружного меламинового покрытия зависит износостойкость. Таким образом, толщина этих двух слоев является основным фактором при выборе конкретных модификаций.

Внимание: В толстом основании замки всегда более качественные, чем в тонком слое деревосодержащей плиты.

Износостойкость 33 класса обычно используется на участках интенсивного трафика. В остальных местах монтируется более дешевый ламинат 31 класса. В подсобных помещениях достаточно ламелей класса 23 – 21, как и под мебелью.

Толщина фанеры под ламинат выбирается в зависимости от основания. По лагам настилают толстые (18 – 15 мм) плиты, на бетонные, цементные стяжки тонкие листы (9 – 8 мм). В системах регулирующегося пола используется многослойная фанера 18 – 12 мм. Максимальная толщина подложки под ламинат составляет 12 мм (пробка), минимальная ограничена 0,8 мм (вспененный полиэтилен).

Поэтому толщина пола может существенно отличаться, что следует учесть при проектировании интерьеров. Напольные покрытия традиционно укладываются в последнюю очередь, поэтому следует обеспечить нормальное открывание полотен дверей.

Выбор толщины ламината

В 90% случаев в жилых помещениях используется ламинат толщиной 12 мм 33-го класса износостойкости, что полностью удовлетворяет эксплуатационным характеристикам. Пользуются популярностью тонкие модификации 8 – 7 мм (32 класс), 6 мм (31 класс). Независимо от того, какая толщина у ламината, используемого в качестве облицовки пола, необходима качественная подготовка основания.

Ламинат толщиной 15 мм встречается в России редко, так как, стоит вдвое дороже стандартной облицовки этого типа. Причем он относится к редкому 34 классу, не нашедшему широкого применения из-за резкого увеличения бюджета ремонта при незначительном улучшении эксплуатационных характеристик. Толщина пробковой подложки под ламинат обеспечивает шумо, тепло-изоляцию, улучшение акустики. Ударная нагрузка не передается на силовые конструкции здания, шумы гасятся, рассеиваются в структуре материала.

Внимание: При планировании ремонта следует составить точную схему трафика, учесть проходные места, участки под мебель, зоны умеренного перемещения. Это позволит купить материал одинаковой фактуры разных классов износостойкости, существенно сэкономив бюджет.

При самостоятельной облицовке полов ламинатом следует отдавать предпочтение толстым модификациям – замки здесь прочнее, поэтому их тяжелее повредить при сборке коврового покрытия, его эксплуатации.

Какая максимальная толщина подложки под ламинат: пробковая, искуственная, хвойная

Зависит толщина подложки под ламинат в первую очередь от типа материала. Сегодня могут быть приобретены следующие типы:

- Полимерная

- Натуральная

Наиболее часто принято использовать при работе именно натуральные типы подложек, которые отличаются от искусственных свойствами и характеристиками. Следует отметить, чем толще выбранная конструкция, тем, следовательно, и гарантируется отличная амортизация самого изделия при последующей нагрузке во время движения владельцев объекта недвижимости. Как это все выглядит можно увидеть в видео:

Толщина 5 мм в составе готовой конструкции

Обратите внимание: при выборе потребуется ориентироваться на параметры помещения. К примеру, при холодном поле, проживании на первом этаже многоквартирного дома оптимальным выбором станет подложка максимальной толщины.

Хвойные

Укладка хвойной подложки под ламинат

Какая толщина подложки под ламинат натурального типа? Как правило, не менее трех, и зачастую не более пяти миллиметров, в зависимости от используемого материала. Отдельного внимания заслуживают подложки, выполненные из хвойных пород дерева, что придает материалу зеленый цвет. Конструкция отличается высокой прочностью, правда, после высыхания, если ранее на ее поверхность попала влага, может менять форму.

Пробковые

Однако, несмотря на пользу хвои, нередко используется также конструкция, созданная из пробкового материала. Благодаря отличной эластичности, пробковая подложка поставляется в специальных рулонах, отличается также великолепными звукоизоляционными свойствами и характеристиками. Как правило, ее толщина составляет порядка пяти миллиметров, что обусловлено использованием в конструкции дополнительной присыпки. Диаметр присыпки определяется как 2 миллиметра. За счет использования под ламинатом такой конструкции гарантируется отличное проветривание конструкции, что и потребуется для создания комфорта и уюта в помещении.

Следует отметить, что она является, по сути, самой толстой, некоторые производители специально производят материал толщиной порядка 7 миллиметров. Связано это с необходимостью укладки на бетонную поверхность, что также гарантирует использование материала как теплоносителя, за счет его великолепных свойств. Принимая во внимание, что пробковый материал изготавливается из прессованной стружки дерева и имеет худшие в сравнении с хвоей параметры сохранения тепла, оптимальным решением станет выбор подложки максимальной толщины.

Искусственные

Максимально возможное значение устанавливается как 5 миллиметров, правда, некоторые покупатели могут пойти на риск и уложить дополнительный слой. В случае включения выбирается подложка меньшей в пределах 2-3 миллиметров, что и позволит создавать конструкцию общей толщиной в 7-8 миллиметров.

Важно: Правильный выбор толщины подложки гарантирует высокие эксплуатационные свойства уложенного материала. Чем больше она будет, тем лучшими будут параметры сохранения тепла. При этом гарантируется повышение амортизационных характеристик конструкции, улучшая ее эксплуатацию. Максимально толстая подложка повышает уровень звукоизоляции, чем также следует воспользоваться.

Материалом для создания искусственной подложки служат:

- Полипропилен вспененного типа

- Полипропилен фольгированного типа

- Пенополистерол

- Комбинация из полиэтилена и пенопласта

Как правило, самым распространенным типов искусственных подложек можно назвать полипропиленовую, которая является к тому же достаточно недорогим решением для помещения любой планировки. Она имеет немного волнистую структуру поверхности, производится в рулонах, толщина элементов в которых состоит 2-5 миллиметров.

Предупреждение: внимательно следует отнестись к возможным перепадам толщины подложки. На каждый 2 метра допускается перепад не более чем 2 миллиметра. В противном случае с течением времени ламинат может потрескаться в местах зазоров, а также привести к возникновению повреждений в месте соединения.

Какая подложка под ламинат лучше

Ламинат является одним из самых популярных напольный покрытий. К его преимуществам относится долговечность, невысокая стоимость, легкий монтаж, простота в уходе.

Если в качестве напольного покрытия вы выбрали ламинат, то обязательно столкнетесь с вопросом выбора подложки.

В целом, подложка необходима для дополнительной звукоизоляции, теплоизоляции пола, его выравнивания. К тому же, она значительно увеличивает срок эксплуатации напольного покрытия, делает его более прочным, крепким, износостойким, дает возможность равномерно распределяться нагрузке.

В зависимости от материала, способа укладки и других характеристик, подложки могут классифицироваться на определенные виды. Детально изучив каждый, можно сделать выбор в сторону материала, который наиболее подходит для ваших целей. При этом не забывайте и про напольное покрытие, ведь выбор правильного ламината — важный аспект, который влияет на функционирование всего покрытия.

Содержание:

- Важные параметры подложки: звукоизоляция и звукопоглощение

- Теплопроводность

- Влагоизоляция

- Виды подложки под ламинат

- Толщина подложки

- Расчет количества подложки

- Подготовка пола к укладке подложки

- Укладка подложки под ламинат

Важные параметры подложки: звукоизоляция и звукопоглощение

Важно знать как выбрать подложку, потому что правильный материал избавит вас от постороннего шума.

Как правило, рекомендуется обращать внимание на такие характеристики подложки, как:

- основание, на которое будет монтироваться ламинат;

- показатели влажности и температуры;

- ровность пола, наличие перепадов;

- вид ламината, который будет монтироваться сверху подложки.

Выбор подложки стоит начать со звукоизоляционных характеристик. Ориентируясь на определенный вид шума, можно выбрать идеальный по качеству материал, который максимально изолирует посторонние звуки. Обычно, звукоизоляционная подложка справляется с такими видами шума:

- структурный шум — возникает вследствие движения элементов напольного покрытия;

- акустический шум — возникает в пустых комнатах и передается от стен к полу и наоборот;

- пространственный шум — возникает из-за бытовых движений — шагов, битья посуды и др.

Стоит также помнить, что даже в зависимости от того, в каком доме вы живете — кирпичном или монолитном, слышимость может варьироваться, но грамотно подобранная подложка позволит максимально снизить уровень шума.

Есть несколько методов укладки, как подложки, так и ламината, которые способствуют повышению показателей звукопоглощения и звукоизоляции:

- Метод “плавающего пола”.

В таком случае стяжка не должна соприкасаться со стенами, иначе могут образоваться звуковые мостики, которые будут проводить и выводить шум. К тому же, исключается плотный монтаж плинтусов, между такими элементами и полом рекомендуется класть специальную ленту, так как она поддерживает звукоизоляционные свойства. В таком случае может использоваться пробковая подложка.

- Укладка на стяжку.

В качестве основы выступает цементно-песочная смесь. В свою очередь, стяжка монтируется сверху тепло- и звукоизоляционного слоя. Эта процедура состоит из многих этапов, правильное выполнение которых гарантирует отличные изоляционные свойства.

- Монтаж на дерево.

В данном методе рекомендуется к использованию подложка, которая будет обеспечивать покрытие паронепроницаемостью. Возможный вариант — использование полиэтиленовой пленки.

Теплопроводность

Во время обустройства напольного покрытия важно использовать способы и методики, которые впоследствии обеспечат пол высокими показателями теплопроводности. Если выполнить монтаж правильно, теплый воздух будет на длительное время задерживаться в помещении, а качественная подложка будет препятствовать его выходу наружу.

Кроме подложки под ламинат можно использовать конструкцию теплого пола. Но следует отметить, что обычные подложки нельзя использовать параллельно с теплым полом, ведь они будут попросту мешать друг другу. В итоге, эффективность обеих систем теплоизоляции будет снижена.

Для таких целей есть специальные виды подложек, которые по характеристикам отличаются от стандартных. К примеру, их толщина в разы меньше, а показатели жесткости выше. Тепловое сопротивление — также важный показатель.

Для того чтобы определить какая подложка лучше под ламинат, среди всех предложенных, нужно разделить толщину материала на его тепловое сопротивление. В результате, подложка с наименьшими показателями будет лучше справляться со свойствами теплопроводности, при этом не снижая эффективность теплого пола.

Влагоизоляция

Каждый человек знает, что влага негативно влияет на напольное покрытие. Однако если в процессе подготовки пола к укладке ламината позаботиться о процессе естественного высыхания влаги, то никаких проблем с влагоизоляцией возникать не должно. Рекомендуется, чтобы новая стяжка из бетона высыхала хотя бы на протяжении месяца.

Отличный способ проверить стяжку на готовность к укладке — положить на поверхность пола полиэтиленовый пакет на ночь. Если по истечению срока на нем будет испарина, это говорит о том, что пол еще не окончательно высох. Ему нужно дать еще какое-то время.

В свою очередь, грамотно подобранная подложка под ламинат будет поддерживать правильный микроклимат под напольным покрытием. Как результат, технологическая влага из бетона или цемента не будет влиять на функционирование или внешний вид ламината.

Виды подложки под ламинат

Если вы не знаете, какую подложку выбрать под ламинат, следует ознакомиться с основными разновидностями подложки.

В зависимости от материала, из которого изготавливается подложка, ее можно разделить на следующие виды:

Натуральная пробка

Как правило, такой вариант актуален для монтажа в спальне или детской. Главные преимущества материала — стойкость к гниению, плесени, долговечность, амортизация шагов, звукоизоляция. В свою очередь, подложка может быть изготовлена из пробковой крошки, резины, пробкового полотна, крафт-бумаги и др.

Вспененный полипропилен

Сильные стороны данного вида — стойкость к влаге, возможность скрытия любых неровностей пола. Однако данный материал не подходит для помещений с большой нагрузкой или проходимостью.

Пенополистирол

В качестве материала для этой основы используется экструдированный пенополистирол. Как правило, такая подложка рассчитана на большие нагрузки, к тому же, она отлично обеспечивает теплоизоляцию и не пропускает влагу.

Хвойная подложка

В отличие от большинства других видов подложки, предложенный материал отлично “дышит”. Рекомендовано приобретать подложку в виде плитки, поскольку так же гнуться при укладке, как и, к примеру, вспененный полистирол, она не будет.

Фольгированная подложка

Может быть как односторонней, так и двухсторонней. Создает эффект термоса, что значительно повышает среднюю температуру в квартире.

Полиэтиленовая пленка

Полиэтиленовая пленка обеспечивает высокие показатели паронепроницаемости, поглощения звука. К тому же, данный вид подложки отлично исправляет перепады пола, неровности. Ее рекомендовано укладывать в помещениях с повышенной влажностью. А также в случае если фундамент не надежно изолирован от влаги, которая может проступать от земли.

Толщина подложки

Толщина подложки — еще один показатель, исходя из которого можно классифицировать материал. Так, в зависимости от многих характеристик пола, напольного покрытия, следует делать выбор в сторону определенной толщины материала — 2 мм, 3 мм, 4 мм, 5 мм, 7 мм, 10 мм. Однако, чтобы подобрать действительно подходящую толщину в каждом отдельном случае, следует знать некоторые правила:

- Оптимальная толщина подложки — 2-5 мм. Однако такие показатели могут варьироваться в зависимости от неровности пола, материала напольного покрытия.

- В случае если вы выбираете пробку, то рекомендуемая толщина подложки — 2-3 мм. А вот при работе с полиэтиленом следует выбрать образец в 5 мм, поскольку по истечению времени такой материал проседает.

- Подложки, толщина которых от 5 мм до 10 мм, рекомендуется использовать в помещениях, где необходима дополнительная звуко- и теплоизоляция.

Расчет необходимого количества подложки

Прежде чем покупать подложку необходимо определиться какое количество вам понадобится. Произвести расчеты необходимого количества подложки весьма просто — следует вычислить площадь помещения.

Но в случае, если вы используете композитные подложки, то следует их покупать с нахлестом в 20 см. Т.е. к площади помещения просто необходимо прибавить 20 см*4 (на каждую сторону) = 0,8 м2 — это и будет достаточное количество материала для обустройства пола.

Подготовка пола к укладке подложки

Зная, как правильно выбрать прочную подложку, важно быть также осведомленным о такой процедуре, как ее монтаж. Ведь он обеспечит в дальнейшем напольное покрытие высокими эксплуатационными характеристиками. Но в случае неправильной укладки подложки, срок эксплуатации ламината может значительно уменьшиться. К тому же, пострадают звуко- и теплоизоляция.

Перед тем, как приступить к укладке ламината, важно провести все процедуры по обустройству и подготовке пола к такому материалу. Грамотно выровненный пол позволяет напольному покрытию на 100% выполнять свои функции — тепло-, звуко- и шумоизоляция. К тому же, значительно продлевает срок службы покрытия.

Для такой процедуры необходимы инструменты:

- шуруповерт;

- стамески;

- щетки;

- миксер;

- уровень.

В зависимости от типа пола, следует выбирать наиболее подходящий вид стяжки.

Для бетонных полов актуально применять специальную смесь. Для выполнения стяжки нужно подготовить саму поверхность пола, после — зашлифовать все неровности и перейти к грунтовке пола. Завершающий этап — стяжка. Как правило, смесь делают из цемента и песка в пропорции 1:3. Однако процедура выравнивания пола по такой схеме достаточно сложная и длительная. Как альтернативный вариант можно использовать уже готовые смеси для стяжки. Они значительно упростят и ускорят процедуру.

Деревянные полы выравниваются по другому принципу. Все неровности, сколы и трещины следует зашпаклевать. В случае, если в полу есть скрипящие элементы, их нужно заменить на новые. Если даже после этих процедур пол недостаточно ровный, можно уложить специальные фанеры, которые монтируются посредством саморезов.

Укладка подложки под ламинат

В целом, весь процесс монтажа подложки можно разделить на следующие этапы:

- При помощи пылесоса необходимо удалить мелкие частички и пыль с чернового основания. И впоследствии просушить основание.

- Перейти к нарезке полистирола. Такую процедуру можно осуществлять посредством резака. А пометки лучше делать при помощи карандаша. Не рекомендовано укладывать подложку в 2 или 3 слоя, желая увеличить показатели тепло- и звукоизоляции.

- Следует расположить подложку поперек предполагаемого размещения панелей ламината. В таком случае исключается деформация и движение фрагментов пола.

- Укладку нужно производить встык, без нахлеста панелей друг на друга. Чтобы она не смещалась во время работы, можно прикрепить ее к полу посредством двухстороннего скотча.

Где выбрать качественную подложку с отличными характеристиками

Качественная и прочная подложка может в разы увеличить срок функционирования любого пола, и неважно виниловые у вас или паркетные доски. Это однозначно делает проживание в определенной комнате более комфортным. Подложку под ламинат вы можете приобрести в нашем магазине HOLZ.

Ведь в нашем каталоге представлено множество моделей подложек. Вся реализуемая продукция соответствует стандартам качества, что позволяет нам гарантировать длительный срок службы материалов. Как результат, вы можете быть уверены, что обустройство пола пройдет по всем технологиям и правилам, и вам удастся создать комфортную обстановку в вашем доме.

Стандартная толщина печатной платы — определите правильные стандарты

При покупке и производстве печатной платы (ПП) играет роль множество факторов, таких как профиль, вес и компоненты. Однако одним из важнейших факторов является толщина печатной платы. Почему? Толщина влияет на его проводимость и сопротивление, важные соображения, которые должны соответствовать требованиям вашей печатной платы. Обычно толщина печатной платы играет важную роль в ее функциональности.

Обычно заказчик или дизайнер должен предоставить скудную информацию о том, где и как он будет использоваться.Он помогает определить конкретную толщину, которая подходит для его применения и области, в которой он используется.

В свою очередь, давайте рассмотрим различные доступные уровни толщины и то, как вы можете определить стандарты, соответствующие вашим требованиям.

1 、 Стандартная толщина печатной платы

В течение 20-го века стандарты печатных плат были определены, начиная с листовой рамы и заканчивая тем, что Альберт Хансон разработал плоские грязные проводники с многослойной изоляцией. Доски имели простую конструкцию с единой панелью, состоящей из множества слоев, размещенных вместе.Сегодня печатные платы бывают односторонними (с одним слоем меди), двух / двусторонними (два слоя меди со слоем подложки между ними) или многослойными (несколько слоев двусторонней печатной платы).

Типичная толщина печатной платы составляет 0,063 дюйма или 1,57 мм; это стандартизированный уровень, определенный в прошлом. Это связано с тем, что во время производства фанеры 0,063 дюйма были толщиной листов фанеры, используемых в качестве подложек для электронных устройств, включая печатные платы.

Изображение 1: Толщина печатной платы

Когда начали разрабатываться многослойные печатные платы, толщина разъемов между платами должна была совпадать.Таким образом, уровень консистенции стал важной переменной, и возникла потребность в стандартном настиле из меди, используемой в качестве слоев на краях пластин. В свою очередь, стандартная толщина печатной платы составила 0,063 дюйма.

Тем не менее, существует широкий диапазон толщины от 0,008 дюйма до 0,240 дюйма, из которого вы можете выбирать в зависимости от области применения или области применения. Поэтому важно, чтобы вы сообщали о требованиях к соответствующему размеру печатной платы.

1.1 печатная плата толщиной

Ширина плиты зависит от изоляционного слоя и состава его материала. На начальных этапах разработки печатных плат верхний и нижний слои были сделаны из бакелита, и итоговая толщина составляла 0,0065 дюйма.

Со временем стали использоваться более качественные подложки, кроме фанеры. Например, эпоксидная смола или фенольная смола, армированная бумагой, входят в число подложек, используемых между слоями медной фольги. Следовательно, использование более легких материалов в дополнение к отсутствию использования краевых разъемов приводит к тому, что толщина платы порой оказывается ниже 0.0065 «.

1,2 Толщина меди печатной платы

Медь, определяющая функциональность печатной платы и область применения, ее толщина играет важную роль в достижении стандартной толщины печатной платы. Его размер обычно составляет унцию (унцию). Это достигается путем равномерного распределения унции меди по площади квадратного фута, что дает 1,37 мил (1,37 тысячных дюйма).

Обычно печатные платы производятся с содержанием меди в 1 унцию.Кроме того, это предполагаемая толщина производителем, когда дизайнер не дает им конкретных размеров.

Однако, если ток, который должен пройти через печатную плату, потребует более 30 граммов меди, производитель может добавить вес меди или ширину дорожки. Однако рост цен не только из-за увеличения количества меди, но и из-за того, что обработка более толстой меди сложнее и требует больше времени.

1,3 Толщина следа печатной платы

Толщина дорожки печатной платы — это толщина, определяемая разработчиком, и это один из важнейших параметров при проектировании печатной платы.В конструкторских файлах Garber указано для предотвращения перегрева или повреждения печатной платы. Когда ток течет или увеличивается, медные дорожки начинают нагреваться, и в конечном итоге температура печатной платы повышается. Когда температура превышает предел печатной платы, она начинает повреждаться. Следовательно, путь должен быть достаточно толстым, чтобы пропускать более высокий ток, не влияя на среднюю температуру печатной платы.

Так как же определяется толщина дорожек на печатной плате? Величина тока, проходящего через печатную плату, сравнивается с увеличением температуры.Ширина, которая может выдержать повышение температуры от средней рабочей температуры до максимальной рабочей температуры, и есть толщина следа.

Расчет ширины следа был бы утомительным. Поэтому разработчики используют калькулятор ширины печатной платы, который обеспечивает соответствующую ширину для прохождения тока без повреждения печатной платы. Результирующая толщина имеет широкие внутренние слои из-за большего накопления тепла, поскольку внешние слои передают им свое тепло посредством конвекции.

Рекомендуется использовать внутреннюю ширину трассы для всех трасс.

2 、 Стандартная печатная плата Fr-4 Толщина

Также известный как FR-4 или FR4, Fr-4 обозначает антипирен, а четыре обозначают класс используемых материалов. Fr-4 — это имя, а также рейтинг. Он используется как название при производстве печатных плат и стекловолокна, армированных листами, покрытыми эпоксидной смолой. Fr-4 используется для оценки качества листов эпоксидного ламината.

Если вы часто имеете дело с печатными платами, вы наверняка знакомы с материалом Fr-4. Это популярный базовый материал для печатных плат, так как он является основным ингредиентом, используемым при производстве жестких печатных плат.

Материал Fr-4 представляет собой структуру, состоящую в основном из стекловолокна, сплетенного в тонкий и похожий на ткань лист. Стекловолокно дает Fr-4 популярность как прочную основу для изготовления жестких печатных плат. Он заключен в огнестойкую эпоксидную смолу, и именно от нее исходит жесткость.

Изображение 2: Стандартная печатная плата Fr-4 Толщина

Среди прочих причин популярность Fr-4 связана с невысокой стоимостью материалов и универсальностью. Листы FR-4 обладают огромной диэлектрической прочностью как электрические изоляторы. Кроме того, они легкие, водо- и термостойкие; Одним словом, они подходят для различных условий окружающей среды.

Стандартная толщина печатной платы Fr-4 измеряется в миллиметрах или дюймах.

Обычно от 3 дюймов до 10 дюймов. Использование любой калибровки зависит от того, что предпочитает разработчик или производитель. В связи с широким распространением подложки Fr-4 диапазон ее последующей толщины платы может доходить до крайних пределов.

Итак, с таким широким диапазоном толщины Fr-4, какие факторы должен учитывать проектировщик при производстве печатной платы?

Совместимость компонентов: Несмотря на то, что Fr-4 можно использовать для изготовления практически любой печатной платы, его толщина влияет на совместимость компонентов платы.Например, большие части печатной платы со сквозными отверстиями отличаются от большинства компонентов тем, что они имеют сквозные отверстия, требующие небольшой толщины печатной платы.

Пространство: Пространство является незаменимым фактором при разработке печатных плат, особенно в небольших устройствах, таких как USB-разъемы и аксессуары Bluetooth. В свою очередь, подходят более тонкие доски, где экономия места жизненно важна.

Требования к конструкции:

Большинство производителей предпочитают более толстые доски более тонким. Почему? При использовании подложки Fr-4 более узкие доски с большей вероятностью сломаются, если они будут слишком большими.Кроме того, в них отсутствуют канавки. С другой стороны, более толстые доски невероятно гибкие и имеют канавки. Поэтому было бы разумно учитывать дополнительный вес печатной платы.

Гибкость:

Спорно, возникает ли гибкость от более тонких или более толстых плат, но правильный ответ — где используется печатная плата и ее применение. Давайте рассмотрим пример применения электронного блока управления в медицинской сфере; более тонкие доски уменьшают нагрузку на вас.В этой ситуации более узкие платы приводят к очень гибким печатным платам.

Однако при производстве печатной платы использование более тонких плат может вызвать проблемы, особенно во время пайки. Из-за своей гибкости панели могут изгибаться при пайке, вызывая изгиб других компонентов под нежелательным углом. При этом элементы и их соединения также могут сломаться, что приведет к повреждению платы.

Согласование импеданса:

Толщина платы важна при работе с многослойными платами, так как согласование импеданса имеет решающее значение.То есть, поскольку слои создают диалектику, которая облегчает контроль импеданса.

Изображение 3: 4 Толщина слоя

Производитель обычно знает, что для высокочастотных сигналов жизненно важны компоненты, такие как согласование импеданса микроволнового излучения, и следует учитывать емкость на каждом слое. Без согласования импеданса адекватная функциональность платы практически равна нулю.

Соединения: Еще одним важным фактором, влияющим на желаемую заказчиком ширину конструкции печатной платы, является краевой соединитель.При изготовлении печатной платы производитель должен быть осторожен с толщиной Fr-4. Если сопрягаемая часть разъема не совпадает, это приведет к повреждению печатной платы.

Чтобы избежать таких несчастных случаев, материалы, из которых изготовлена печатная плата, выбираются после завершения проектирования схемы.

Он действует как шаблон или чертеж печатной платы, которая точно соответствует сопрягаемой части разъема или компонента.

Вес: Очевидно, что толщина платы будет влиять на стоимость печатной платы.Производитель может не обращать внимания на важность печатной платы, но она имеет большое значение для покупателя. Более легкая доска означает экономию на покупках, так как конечный продукт легче.

Таким образом, даже при таком широком диапазоне толщин более тонкий слой больше подходит для устройства. Тем не менее, дизайнер никогда не уверен, подойдет ли маленькая плата к вашим сопрягаемым частям разъемов и сквозным отверстиям устройств. Поэтому разумным выбором обычно является стандартная толщина печатной платы.

3 、 Стандартная толщина сердечника печатной платы

Сердечник печатной платы

— это слой, содержащий подложку из Fr-4, зажатую медной фольгой, произведенную на заводе по производству сердечников. При изготовлении стандартного сердечника печатной платы некоторые элементы необходимо установить на свои места. Медная фольга, используемая для формирования внутреннего слоя Fr-4, должна быть гладкой и точной.

Два — это препрег, слой, используемый для ламинирования сердечника, должен быть под контролем. Этот слой состоит из волоконной сетки, пропитанной связующим на основе смолы, предназначенной для скрепления вытравленных сердец.Он также содержит неотвержденный Fr-4, толщина которого отличается от высоты протравленных досок с обеих сторон.

Изображение 4: Популярные ядра

При изготовлении печатных плат с многослойной конструкцией у производителей возникает проблема с выбором стандартной толщины сердцевины печатной платы. Проблема заключается в том, что информация о точных требованиях к материалам обычно указывается частично или не приводится. Из-за отсутствия такой важной информации производительность полученной печатной платы снижается.

Тем не менее, производитель может назвать удачные ситуации, когда требования к толщине все еще не соблюдаются, а печатная плата работает нормально. Это означает, что материалы сердечника печатной платы не критичны для производительности, и все время покупатель этого не замечает.

Однако сегодня качество продукта — это его отличные характеристики, и для этого необходимо, чтобы толщина сердцевины была как можно более точной. Следовательно, проектировщики должны предоставить производителю как исчерпывающие, так и точные требования к ядру печатной платы.

Диапазон толщины сердечника печатной платы

Вес измерения толщины сердечника колеблется от половины унции до 3 унций, между которыми определяется точный размер на основе желаемой функциональности печатной платы. Обратите внимание, что полученный вес включает медную фольгу, которая имеет одинаковое значение с обеих сторон.

Что произойдет, если производитель установит разную массу меди с обеих сторон? Обычно это приводит к дополнительным расходам тока и, как следствие, к снижению производительности печатной платы.

Однако, если у вас может быть толщина сердечника с подходящей массой меди, вы можете использовать несколько листов pre-preg в диэлектрических позициях для достижения конечной консистенции. Это не обязательно предусмотрено при проектировании, особенно там, где нет необходимости в контроле импеданса.

Однако, если требование к сопротивлению не является существенным, вы всегда можете правильно указать его в документации, которую вы предоставите производителю. Затем они могут вносить изменения в пре-прег между ядрами.

4 、 Стандартная двухслойная печатная плата Толщина

Многослойные конструкции плат развивались с течением времени и в настоящее время являются популярным типом плат, используемых в производстве печатных плат. Обычно они состоят из стеклоткани на основе эпоксидной смолы, но с медным покрытием. Благодаря развитию технологий различные слои позволяют выдерживать большие нагрузки и при этом имеют толщину 63 мм.

Из-за требований к разводке сложных схем были добавлены счетчики слоев печатных плат.В свою очередь, печатные платы, которые также были произведены, имеют большее количество слоев, что приводит к увеличению толщины печатной платы с 63 мм до 93 мм.

Используя материалы Isola 370HR, доступны сердечники внутреннего слоя, включая сердечники 5, 8, 9,5, 14, 18, 21, 28, 35, 39, 47, 59 и 93 мил. Однако есть сердечники Isola 370HR с толщиной 8, 10, 14, 22 и 39 мил, предназначенные для высокотемпературных материалов.

Стандартная толщина печатной платы также зависит от слоев фольги. Если ламинирование фольгой предназначено для четырехслойной печатной платы, стандартная толщина будет равна 0.031 «. Для 6-слойного ламинирования фольгой наиболее подходящим стандартом будет 0,062».

В конечном итоге для 8-слойной и 10-слойной платы стандартная толщина печатной платы составляет 0,062, 0,093 и 0,125 дюйма. Вы также можете выбрать внутренний слой медной фольги толщиной ½, один или 2 унции, в зависимости от ваших требований к плате. Вы также можете использовать любую из предоставленных нами диэлектрических сборок или контролируемую вами сборку.

4.1 Стандартная двухслойная печатная плата толщиной

Изображение 5: Стандартная двухслойная печатная плата толщиной

4.2 Стандарт толщины четырехслойной печатной платы

Изображение 6: Стандарт толщины четырехслойной печатной платы

5 、 Допуск толщины печатной платы

Допуск толщины печатной платы определяется как допуск вещества, используемого при производстве печатной платы. Это может быть меньше или больше стандартного количества материала.

Изображение 7: Допуск толщины печатной платы

Производитель использует руководство и правила IPC в качестве дополнительной линии, которая предоставляет различные спецификации, созданные с внутренними параметрами допусков.Эти параметры имеют достаточные вариации, чтобы производитель мог создать плату и правильно работать в своей области применения.

6 、 Заключение

К настоящему времени совершенно ясно, какое огромное значение имеет толщина печатной платы для ее функциональности. Следовательно, это требует от дизайнеров стремления предоставлять точные результаты для самых эффективных печатных плат, и именно здесь мы, наша печатная плата, вступаем в игру.

Мы понимаем, что приобретение печатной платы — это инвестиция, и мы ценим наших клиентов, которые доверяют нам и предлагают лучшее.В свою очередь, мы применяем наш многолетний опыт в работе и используем новейшие технологии при создании каждой печатной платы, тем самым обеспечивая надлежащую стандартную толщину в соответствии с требованиями наших клиентов.

Если у вас есть какие-либо вопросы о печатных платах, производстве печатных плат или процессе сборки печатных плат в вашем проекте, не стесняйтесь обращаться к нам, так как мы доступны 24 часа. Самое главное, если вы хотите сделать заказ, мы всегда будем рады доставить важные, высокопроизводительные решения для печатных плат и печатных плат к вашему порогу.

Стандартная толщина

для печатных плат | Что влияет на толщину печатных плат

Перейти к: Что такое стандартная толщина печатных плат? | Факторы дизайна, влияющие на толщину печатной платы | Производственные факторы, влияющие на толщину печатной платы | 3 фактора, которые следует учитывать при выборе толщины печатной платы | Запросить бесплатное ценовое предложение

Когда речь идет о размерах для производственных приложений, важно понимать стандарты и работать с ними. Особенно это актуально для печатных плат.Хотя официального стандарта толщины печатных плат не существует, определенные размеры являются предпочтительными и широко используются производственными компаниями. Эти предпочтительные толщины настоятельно рекомендуются для упрощения конструкции, эффективного использования производственного оборудования и минимизации затрат. Однако толщина печатной платы может варьироваться, и многие дизайнеры могут изменить толщину печатной платы для конкретных целей проектирования и производства. Здесь мы узнаем, что означает «стандартная» толщина печатной платы и как определить толщину печатной платы для вашего следующего проекта.

Какая стандартная толщина для печатных плат?

Стандартная толщина основанияMCL составляет 0,062 дюйма или 1/16 дюйма с допуском 10%. Это очень распространенная толщина печатных плат, которая обычно считается отраслевым стандартом. Причина этого в том, что 1/16 дюйма были размером с бакелитовые листы, изготовленные на заре производства печатных плат. Хотя эта толщина является наиболее распространенной, однако при производстве печатных плат встречаются и другие толщины.

В дополнение к платам 0,062 дюйма, 0.Обычно используются платы размером 031 дюйм и 0,093 дюйма, которые удовлетворяют потребности в более прочных или многослойных платах. Плиты могут иметь другую толщину как в пределах этого диапазона, так и за его пределами, но они считаются наиболее распространенными толщинами.

11 факторов, влияющих на толщину печатной платы

Хотя важно знать стандартные значения толщины, многие факторы могут потребовать изготовления специальной платы. В зависимости от этих конструктивных и производственных факторов, ваша доска может иметь нестандартную толщину.На толщину печатной платы влияют две основные группы факторов — факторы проектирования и факторы производства. Мы рассмотрим эти факторы более подробно ниже и поможем вам определить, как выбрать толщину печатной платы для вашего проекта.

Конструктивные факторы, влияющие на толщину печатной платы

Факторы проектирования учитываются на этапе проектирования печатной платы. Эти факторы в основном связаны с функциональностью и назначением платы, а не с практическими соображениями, необходимыми при производстве, хотя производственные факторы имеют равный вес.Некоторые из наиболее важных конструктивных факторов, влияющих на толщину печатной платы, включают следующее:

1. Размер, вес и гибкость

Более тонкие плиты легче и гибче, чем их более толстые аналоги, но они легче ломаются из-за хрупкости. В то время как гибкие печатные платы должны быть тонкими, чтобы обеспечить их гибкость, приложения, не требующие гибкости, могут выиграть от использования немного более толстой платы ради структурной целостности. Однако, хотя более толстые доски более прочные, они также имеют больший вес и занимают больше места в устройстве.Обе эти функции могут создавать проблемы для легких приложений или устройств с ограниченной пространственной емкостью. Окончательное применение печатной платы определяет эти факторы, которые должны быть одними из первых параметров, которые необходимо определить перед началом проектирования печатной платы.

2. Толщина меди

Толщина меди играет роль в общей толщине печатной платы. Толщина используемого слоя меди обычно зависит от тока, который должен пройти через печатную плату. Стандартная толщина меди составляет примерно 1.От 4 до 2,8 мил (от 1 до 2 унций), но эта толщина регулируется в соответствии с уникальными требованиями платы. Чем толще медь, тем толще плата и тем дороже плата в связи с потребностями в материалах и проблемами обработки.

3. Картонные материалы

Работа и срок службы печатной платы зависят от выбора материалов, но этот выбор также влияет на толщину платы. Типичное изготовление платы состоит из подложки, ламината, паяльной маски и шелкографии.Из них ламинат и основа являются наиболее важными материалами для рассмотрения, поскольку они обеспечивают структуру плиты и сильно влияют на общую толщину. Подложка может состоять из бумаги и эпоксидной смолы, стекловолокна или керамики в зависимости от необходимой диэлектрической проницаемости. С другой стороны, ламинаты состоят из термореактивной смолы и слоев бумаги или ткани. И ламинаты, и подложки бывают разных вариантов, которые определяют тепловые, механические и электрические свойства печатной платы, но также определяют общую толщину платы.

4. Количество слоев печатной платы