цвета каления — это… Что такое цвета каления?

- цвета каления

- цвета́ кале́ния

-

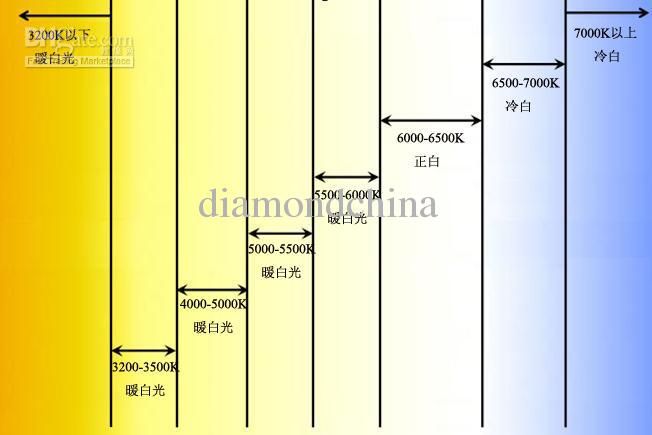

цвета свечения металла, зависящие от температуры нагрева. Для железа и стали характерны следующие цвета каления (см. табл.). До появления пирометров по цветам каления определяли температуру термической (закалка, отпуск), химико-термической (цементация, цианирование) и термомеханической обработки стали.

Цвета каления железа и стали

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

- Цандер

- цвета побежалости

Смотреть что такое «цвета каления» в других словарях:

ЦВЕТА КАЛЕНИЯ

Цвета каления, характерные для стали, смотри в таблице Температуpa, ° С Цвет каления 550 Темно коричневый 630 Коричнево красный 680 Темно красный 740 Темно вишневый 770 Вишневый 800… … Металлургический словарь

Цвета каления, характерные для стали, смотри в таблице Температуpa, ° С Цвет каления 550 Темно коричневый 630 Коричнево красный 680 Темно красный 740 Темно вишневый 770 Вишневый 800… … Металлургический словарьцвета каления — цвета свечения металла, нагретого до высоких температур (например, для стали от тёмно коричневого при 550°C до белого при 1300°C). * * * ЦВЕТА КАЛЕНИЯ ЦВЕТА КАЛЕНИЯ, цвета свечения металла, нагретого до высоких температур (напр., для стали от… … Энциклопедический словарь

ЦВЕТА КАЛЕНИЯ — цвета свечения металла, нагретого до высоких температур (напр., для стали от темно коричневого при 550 .С до белого при 1300 .С) … Большой Энциклопедический словарь

Цвета каления — О фильме см. Белое каление (фильм) Цвета каления это цвета свечения металла, раскалённого до высокой температуры. Спектр … Википедия

цвета каления — [heat colors] цвета свечения металла (сплава), зависящий от температуры его нагрева.

Некоторые цвета каления, характерные для углеродной стали: темно коричневый (550 °С), темно красный (680 °С), вишневый (770 °С), яркокрасный (900 °С), желтый… … Энциклопедический словарь по металлургии

Некоторые цвета каления, характерные для углеродной стали: темно коричневый (550 °С), темно красный (680 °С), вишневый (770 °С), яркокрасный (900 °С), желтый… … Энциклопедический словарь по металлургииЦвета каления — цвета свечения металла (сплава), зависящие от температуры его нагрева. Некоторые Ц. к., характерные для углеродистой стали: тёмно коричневый (550 °С), тёмно красный (680 °С), вишнёвый (770 °С), ярко красный (900 °С), жёлтый (1000 °С),… … Большая советская энциклопедия

ЦВЕТА КАЛЕНИЯ — цвета свечения металла, зависящие от темп ры нагрева. Для стали характерны след. Ц. к.: Темп ра, °С Цвет Темп ра. °С Цвет 550 Темно коричневый 850 … Большой энциклопедический политехнический словарь

Цвета побежалости — на кристалле висмута … Википедия

цвета побежалости стали — [annealing (temper) colors] 1. Радужная окраска, появляющаяся на чистой поверхности нагретой стали в результате образования на ней тончайшей оксидной пленки.

Толщина пленки зависит от температуры нагрева; пленки разной толщины по разному отражают … Энциклопедический словарь по металлургии

Толщина пленки зависит от температуры нагрева; пленки разной толщины по разному отражают … Энциклопедический словарь по металлургииЦвета — [colors]: Смотри также: цвета побежалости стали цвета каления … Энциклопедический словарь по металлургии

Температура и цвета каления металлов

Испускаемый раскаленными металлами свет имеет при каждой температуре особый оттенок (цвета каления). Температуры, соответствующие различной интенсивности свечения накаленного железа, приблизительно таковы [c.312]Высокую температуру также можно приблизительно определять по цветам каления металлов (табл. 6). [c.27]

Температура нагрева металла при ручной ковке обычно определяется по цветам каления. Более точно определяют температуру нагрева при помощи оптических илн термоэлектрических пирометров. [c.592]

Физические свойства металлов платиновой группы сходны между собой (табл.

4). Это—очень тугоплавкие труднолетучие металлы светло-серого цвета разных оттенков. По удельным весам платиновые металлы разделяются на легкие (рутений, родий, палладий) и тяжелые (оомий, иридий, платина). Температура плавления и кипения убывает слева направо в обеих триадах (от рутения до палладия и от осмия до платины) и воз-)астает снизу вверх по вертикали в периодической системе. -1аиболее тугоплавки осмий и рутений, самый легкоплавкий — палладий. При высоких температурах наблюдается улетучивание платины, иридия, осмия и рутения. Рутений постепенно улетучивается при сильном прокаливании на воздухе вследствие образования летучей четырехокиси. Иридий теряет в весе при температуре около 2000° С. Осмий легко сгорает на воздухе, образуя летучий окисел 0б04. Осмий, рутений и родий очень тверды и хрупки. Платина и палладий (ковкие металлы) поддаются прокатке п волочению. Иридий поддается механической обработке лишь при температуре красного каления.

4). Это—очень тугоплавкие труднолетучие металлы светло-серого цвета разных оттенков. По удельным весам платиновые металлы разделяются на легкие (рутений, родий, палладий) и тяжелые (оомий, иридий, платина). Температура плавления и кипения убывает слева направо в обеих триадах (от рутения до палладия и от осмия до платины) и воз-)астает снизу вверх по вертикали в периодической системе. -1аиболее тугоплавки осмий и рутений, самый легкоплавкий — палладий. При высоких температурах наблюдается улетучивание платины, иридия, осмия и рутения. Рутений постепенно улетучивается при сильном прокаливании на воздухе вследствие образования летучей четырехокиси. Иридий теряет в весе при температуре около 2000° С. Осмий легко сгорает на воздухе, образуя летучий окисел 0б04. Осмий, рутений и родий очень тверды и хрупки. Платина и палладий (ковкие металлы) поддаются прокатке п волочению. Иридий поддается механической обработке лишь при температуре красного каления. Платина — наиболее важный из палладиевых и платиновых металлов. Она обладает серовато-белым цветом и очень хорошо поддается ковке. При температуре красного каления ее можно сваривать, а в водородно-кислородном пламени — плавить. Вследствие очень малой химической активности ее применяют при производстве электрической аппаратуры и используют в качестве материала для изготовления тиглей и другого лабораторного оборудования. На платину действует хлор она растворяется в царской водке. Платина взаимодействует с расплавленными щелочами, такими, как гидроокись калия, но не взаимодействует с карбонатами щелочных металлов.

[c.556]

Она обладает серовато-белым цветом и очень хорошо поддается ковке. При температуре красного каления ее можно сваривать, а в водородно-кислородном пламени — плавить. Вследствие очень малой химической активности ее применяют при производстве электрической аппаратуры и используют в качестве материала для изготовления тиглей и другого лабораторного оборудования. На платину действует хлор она растворяется в царской водке. Платина взаимодействует с расплавленными щелочами, такими, как гидроокись калия, но не взаимодействует с карбонатами щелочных металлов.

[c.556]

Фтористый водород и плавиковая кислота быстро действуют на молибден, переводя его во фториды. Серная разбавленная кислота (б =1,3) слабо действует на молибден даже при 110°. Концентрированная серная кислота ( =1,82) на холоду действует слабо за 18 ч потеря в весе 0,24%. При 200—250 растворение идет быстрее. Фосфорная и органические кислоты воздействуют на металл слабо, но в присутствии окислителей, включая воздух, растворимость заметно увеличивается.

Свойства простого вещества и соединений. Германий обладает серебристо-белым цветом и по внешнему виду похож на металл. Свою неметаллическую суть выдает изменением электрической проводимости при нагревании (рис. 76). В отличие от металлов его проводимость растет с повышением температуры. На воздухе компактный германий не изменяется.

Металлическая сурьма имеет белый цвет и сильный блеск, сохраняющийся на воздухе без изменения, потому что она при обыкновенной температуре не окисляется. Она кристаллизуется ромбоэдрами и имеет весьма явственно кристаллическое сложение, которое придает ей совсем иной вид, чем у большинства до сих пор знакомых нам металлов. Сурьма хрупка, так что легко превращается в порошок уд. вес ее = 6,7 она плавится при 629″,5. но улетучивается только при температуре яркокрасного каления. Накаленная на воздухе, напр., пред паяльною трубкою, она загорается, и дает белые пары, не имеющие запаха и состоящие из Sb 0 . Этот окисел носит обыкновенно название окиси сурьмы, хотя его с таким же правом можно назвать и сурьмянистым ангидридом.

Металлический бериллий отличается серо-стальным цветом и значительной твердостью, так что царапает стекло. При обычной температуре он ломок и не выдерживает ковки. Однако при температуре красного каления Ве становится ковким. Электропроводность бериллия равна около 1/12 электропроводности меди . В сухой атмосфере он сохраняет блестящую поверхность. При соприкосновении с водой Ве покрывается тонкой пленкой окисла, которая и предохраняет его от дальнейшей коррозии разбавленные кислоты энергично его растворяют. Концентрированная азотная кислота на холоду не оказывает на него заметного действия, а реакция его с разбавленной (2 н.) азотной кислотой на холоду вскоре прекращается. При нагревании эти кислоты быстро его растворяют. От остальных металлов главной подгруппы II группы бериллий резко отличается своей растворимостью в водных растворах щелочей.

Тетрафторид титана легко получается при комнатной температуре в результате взаимодействия фтористого водорода с тетрахлоридом титана [177, 181]. При этой реакции получается промежуточный продукт желтого цвета, содержащий как фтор, так и хлор. Подобный же продукт образуется при сплавлении тетрахлорида титана с фторидом серебра. Безводный тетрафторид образуется также при реакции между титаном и фтором или фтористым водородом. Первая из этих реакций может быть инициирована легким пагреванием металла, в то время как вторая происходит только при температуре красного каления.

При индукционном нагреве можно паять все токопроводящие металлы, проводники (например, графит), металлизированную керамику. Для контроля температуры применяют пирометр (ФП-3 для сталей). Фотоэлектрические пирометры реагируют на цвет каления нагретого металла и поэтому пригодны для контроля температуры выше 750 °С. [c.235]

Окисление щелочных металлов серой идет также очень энергично при растирании металла с серным цветом происходит взрыв. Азотом и углеродом окисляется только литий при высокой температуре, примерно в пределах 580—640° С (красное каление). Реакция протекает очень энергично, и при этом выделяется тепло 207,5 кдж/моль [c.234]

При укладке образцов на обжиг нужно предусматривать доступ воздуха ко всей поверхности металла, что обеспечивается размещением образцов на специальной подставке. Обжиг считается законченным, когда пластинки приобретают цвет красного каления печи в интервале 650—850° С. После обжига образцы должны остыть на подставке. Признаком хорошего обжига является хорошо отстающая окалина красно-шоколадного цвета. Образцы тщательно очищают от окалины и подвергают травлению при комнатной температуре в 20%-ном растворе НС1. [c.259]

Металлический бериллий получают восстановлением его фторида магнием. Металл блестящего серебристо-белого цвета, плавится при температуре 1300° при нагревании па воздухе поверхность покрывается окисью. Тонкий порошок при нагревании горит, образуя окись, легко растворим в кислотах, но не разлагает воду даже при красном калении. Компактный металл не реагирует с холодной разбавленной серной или концентрированной азотной кислотами, только медленно растворяется при нагревании. Уд. вес 1,82. [c.61]

Металл блестящего серебристо-белого цвета, плавится при температуре 1300° при нагревании па воздухе поверхность покрывается окисью. Тонкий порошок при нагревании горит, образуя окись, легко растворим в кислотах, но не разлагает воду даже при красном калении. Компактный металл не реагирует с холодной разбавленной серной или концентрированной азотной кислотами, только медленно растворяется при нагревании. Уд. вес 1,82. [c.61]

Силицид лития LieSi2 образуется в виде мелких блестящих очень гигроскопичных кристаллов темно-синего цвета при нагревании кремния с избытком лития и с последующей отгонкой избытка лития в вакууме при 500°. При нагревании в вакууме до 600° разлагается на литий и кремний. При слабом нагревании на воздухе, в хлоре или фторе воспламеняется. С парами брома и иода взаимодействует при температуре красного каления. С расплавленной серой образует сульфид или полисульфид лития. Силицид лития — сильный восстановитель при температуре красного каления восстанавливает окислы алюминия, марганца и железа до металлов бурно реагирует с водой, с HNO3 — со взрывом [3]. [c.28]

[c.28]

Металлический галлий может быть получен электролизом растворов галлата натрия. Металл сравнительно мягкий и хрупкий, синевато-серого цвета с зеленовато-синим блеском. Плавится при температуре 29,8 и имеет склонность оставаться в переохлажденном состоянии. Галлий даже при темно-красном калении окисляется на воздухе только с поверхности медленно растворяется в минеральных кислотах, но легко растворим в царской водке. Подобно ртути, его можно очистить от следов многих других элементов встряхиванием с теплой разбавленной азотной кислотой. Легко растворяется в едких щелочах с выделением водорода. [c.95]

Гексабориды РЗЭ напоминают бориды щелочноземельных металлов. У 7них высокая твердость, они очень стабильны, окрашены обычно в синий или черный цвет. Микротвердость спеченных УВ , ЬаВе и СеВе соответственно 3264, 2770 и 3140 кг/мм . У них высокая температура плавления, в частности у УВд 2300 . Бориды РЗЭ химически стой-, ки разбавленные кислоты при комнатной температуре на них не действуют, концентрированная НМОз разъедает на холоду, Н2804 — при нагревании. Щелочи реагируют при температуре красного каления. Кислород слабо реагирует с боридами, углерод и азот на них не действуют. [c.76]

Бориды РЗЭ химически стой-, ки разбавленные кислоты при комнатной температуре на них не действуют, концентрированная НМОз разъедает на холоду, Н2804 — при нагревании. Щелочи реагируют при температуре красного каления. Кислород слабо реагирует с боридами, углерод и азот на них не действуют. [c.76]

Общая характеристика. Кобальт — блестящий металл сероп цвета уд. вес 8,9 , темп. пл. 1490° темп. кип. 2900°. Довольн твердый, тугоплавкий. На воздухе устойчив, но измельченны в тонкий порошок быстро окисляется. При температуре белог каления сгорает на воздухе с образованием С03О4. [c.290]

Осаждение редкоземельных элементов в виде оксалатов в кислой среде имеет то преимущество, что, кроме собственно редкоземельных элементов, в этих условиях выпадают еще только оксалаты тория, иттрия и скандия. Оксалаты других металлов в этих условиях остаются в растворе [37]. Потери редкоземельных элементов в кислой среде незначительны однако подкисление раствора позволяет избежать осаждения оксалатов других элементов. Полученные оксалаты редкоземельных элементов промываются разбавленной щавелевой кислотой и прокаливанием переводятся в окислы. Ориентировочно о составе суммы можно судить но цвету полученных окислов. При преобладании в смешанных окислах цериевой группы они окрашены в коричневые тона различной интенсивности, обусловленные присутствием высших окислов празеодима чем больше празеодима (при одинаковых условиях прокаливания), тем гуще коричневая окраска. У чистого высшего окисла празеодима она переходит в черную с коричневым оттенком При обработке смешанных окислов цериевой группы водородом ири температуре светлокрасного каления высший окисел празеодима восстанавливается до РГ2О3, и делается заметной сероголубая окраска окиси неодима. [c.44]

Полученные оксалаты редкоземельных элементов промываются разбавленной щавелевой кислотой и прокаливанием переводятся в окислы. Ориентировочно о составе суммы можно судить но цвету полученных окислов. При преобладании в смешанных окислах цериевой группы они окрашены в коричневые тона различной интенсивности, обусловленные присутствием высших окислов празеодима чем больше празеодима (при одинаковых условиях прокаливания), тем гуще коричневая окраска. У чистого высшего окисла празеодима она переходит в черную с коричневым оттенком При обработке смешанных окислов цериевой группы водородом ири температуре светлокрасного каления высший окисел празеодима восстанавливается до РГ2О3, и делается заметной сероголубая окраска окиси неодима. [c.44]

Карбонилы калия и натрия. Заслуживают рассмотрения реакции, происходящие при взаимодействии окиси углерода с металлами. Так, давно было отмечено, что при действии на калий или натрий при 500—700° окиси углерода происходит воспламенение этих металлов и образуется углерод и окись еоответствующего металла. Если нагревание вести медленно и ниже температуры красного каления, то параллельно с окисью металла обравуется еще вещество темного цвета. [c.282]

Если нагревание вести медленно и ниже температуры красного каления, то параллельно с окисью металла обравуется еще вещество темного цвета. [c.282]

Висмут (свойства см. на стр. 397) — блестящий металл белого цвета с красноватым оттенком (й = 9,80). Он хрупок и поэтому легко измельчается. Висмут имеет такую же кристаллическую решетку, как сурьма и мышьяк, которым он изоморфен (каждый атом решетки имеет три ближайших соседних атома на расстоянии 3,10 Л и три более удаленных соседних атома на расстоянии 3,47 А). Он проводит электрический ток, но хуже, чем истинные металлы (1,4% по отношению к электропроводности серебра). При комнатной температуре висмут не реагирует с кислородом воздуха. При температуре красного каления горит, образуя окись В120з. В тонкоизмельченном состоянии висмут взаимодействует с хлором, как сурьма и мышьяк,— накаливается добела и образует хлорид В1С1з. При нагревании он реагирует также с бромом, иодом и серой. Висмут не растворяется в разбавленных соляной, бромистоводородной и серной кислотах (так же как и сурьма), поскольку имеет более низкий, чем водород, окислительный потенциал (см. стр. 229). При растворении в концентрированной серной кислоте он окисляется при этом происходит образование ЗОз- [c.454]

стр. 229). При растворении в концентрированной серной кислоте он окисляется при этом происходит образование ЗОз- [c.454]

Комплексные соединения уранилхлорида и галогенидов металлов. Уранилхлорид образует ряд двойных солей типа М2и02С14, где М — одновалентный металл или эквивалентный ион. Безводные К2и02С14 и На2и02С14 получены обработкой галогенида соответствующего щелочного металла парами уранилхлорида при температуре красного каления [66]. Двойные соли представляют твердые вещества золотисто-желтого цвета, растворимые в воде и плавящиеся при температуре красного каления без выделения паров. [c.467]

Физические свойства. Сплавленный совершенно чистый титан сереб-ристо-белый, легкий металл с сильным металлическим блеском, очень твердый, но хорошо поддаюш,ийся вытягиванию в проволоку даже на холоду. Малейшие примеси делают его хрупким на холоду, но сохраняющим ковкость при красном калении (600—700° С) плотность сплавленного титана 4,5. Аморфное видоизменение его — порошок темно-серого, почти черного цвета — обладает способностью адсорбировать водород. 1 г титана поглощает до 400 см водорода при обычной температуре. При этом водород, по-видимому, находится в растворе в атомарном состоянии, так как, выделяясь при нагревании, воспламеняется на воздухе и, сгорая, превращается в воду. [c.293]

Аморфное видоизменение его — порошок темно-серого, почти черного цвета — обладает способностью адсорбировать водород. 1 г титана поглощает до 400 см водорода при обычной температуре. При этом водород, по-видимому, находится в растворе в атомарном состоянии, так как, выделяясь при нагревании, воспламеняется на воздухе и, сгорая, превращается в воду. [c.293]

Вольфрамовые стержни диаметром более 4 мм остекловывать лучше всего на узком пламени кислородной горелки (кварцедувной), разогревая стержень до белого каления. Температура пламени кислородной горелки весьма высокая (свыше 1900°С), поэтому при прогревании окислы вольфрама частично испаряются. Остеклованная поверхность такого металла после охлаждения может иметь прозрачно-красноватый, соломенно-золотистый, серебристый цвет. Во всех этих случаях спай получается хорошего качества. Черный цвет спая вольфрама со стеклом — признак переокисления поверхности металла спай считают непригодным. [c.130]

Предварительную очистку теллура осуществляют перегонкой в токе вс дорода. Для этого металл растирают в агатовой ступке в порошок и поме щают в большую кварцевую лодочку, которую вдвигают в переднюю част кварцевой трубки. Кварцевую лодочку с теллуром постепенно нагревают д красного каления в сравнительно сильном токе чистого сухого водородг При этом теллур плавится и по мере повышения температуры испаряется образуя пары зеленовато-желтого цвета, которые уносятся током водород и конденсируются в более холодной части трубки в виде маленьких метал лических шариков. Перегонку прекращают после испарения приблизительн( [c.466]

С восстановлением металлов из окислов действием углерода можно познакомиться на примерах окислов свинца или олова. Тонкоизмельченный порошок окисла смешивают с древесным углем. Уголь предварительно измельчают в крошку и отсеивают от пыли. В фарфоровый тигель насыпают слой угля, затем смесь угля и окисла металла и сверху снова слой угля в 2—3 см. Затем тигель закрывают крышкой и ставят в тигельную печь. Восстановление ведут 10—12 мин. при температуре 1100° С. Тигельные печи обычно не имеют термопары или термометра для измерения температуры. О температуре в печи можно приближенно судить по цвету нагретого керамического муфеля темно-красное каление — 700° С ярко-красное — 950° С желтое — 1100° С. Через 10—12 мин. тигель осторожно вынимают, захватив его тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Эту операцию целесообразно выполнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда приплавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановле- [c.73]

Окиси ниобия(1У) и тантала(1У). ЫЬО., и ТаОо— порошки цвета от темно-серого до черного они нерастворимы в воде и кислотах, но растворяются при окислении в горячей водной щелочи. НЬО, получают нагреванием НЬаОв до белого каления в токе водорода ТаОо образуется при восстановлении ТЗзОа углем при высокой температуре. Двуокиси имеют искаженную решетку рутила, в которой ионы металла в соседних октаэдрах ЛЮд несколько сближены между собой магнитная восприимчивость обоих окислов довольно низкая. Очевидно, в двуокисях, так же как и в дисульфидах МЗ,, существует связь металл —металл 125]. [c.351]

Однако НН40Н является слабым основанием, /(= 10 , и только у замещенных аммониев, например тетраметиламмония, тетраэтил-аммония, гидроокиси являются сильными основаниями, подобными щелочам. Ион при окислении может разрушаться с образованием электронейтрального азота. Важно, что соли аммония легко летучи или разлагаются при нагревании до температуры, близкой к красному калению. Те же соли щелочных металлов и магния в этих условиях нелетучи. Это позволяет отделять соли аммония от солей щелочных металлов и магния прокаливанием сухого остатка солей после выпаривания их раствора. При температуре около 1000°С начинают испаряться соли щелочных металлов. Их пары окрашивают пламя горелки в характерный для каждого металла цвет. [c.172]

Дисилицид железа FeSig темно-серого цвета с сильным блеском. В тонкоизмельченном состоянии он разлагается фтором на холоду, а хлором и бромом — при красном калении. В кислороде это соединение окисляется с поверхности при температуре 1200°. Все минеральные кислоты, кроме HF, даже концентрированные и при нагревании не реагируют с ним. Плавиковая кислота реагирует с дисилицидом железа уже на холоду, а при нагревании быстро растворяет. Растворы щелочей на холоду не оказывают заметного воздействия на этот силицид, но при нагревании медленно разлагают его. Расплавленные едкие щелочи разлагают дисилицид железа очень быстро [23]. При нагревании его на воздухе или в кислороде в смеси с окислами щелочноземельных металлов происходит реакция при температуре 400°, а с ВаО—при температуре 329° со взрывом. В результате образуются силикаты [571]. [c.193]

В тигельных печах обычно нет термопары или термометра для измерения температзфы. О примерной температуре в печи судят по цвету нагретого керамического муфеля темно-красное каление — 700° С, ярко-красное — 950°С, желтое — 1100°С. Через 10—12 мин тигель осторожно вынимают, захватив тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Нужно подчеркнуть, что эту операцию целесообразно вьшолнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда пршшавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановления выбирают оксиды низкоплавких металлов (температура плавления свинца 327° С, олова 232°С), чтобы получить расплавленный металл в лабораторных условиях. [c.79]

Температура покраснения металла при нагреве

Цвета каления – видимая окраска горячих предметов, вызванная их свечением, вследствие нагрева тел до определённой температуры (выше 500 °С).

Определение цветов каления (разогрева) — давний способ приблизительной оценки температуры деталей при термообработке, использовался при разогреве изделий до определённой температуры, перед закалкой или отпуском.

По мере нагревания металлов их цвет меняется. Для сплавов железа, углеродистых сталей, при нагреве до температур выше 200 С появляются интерференционные цвета – т.н. цвета побежалости, видимые только в отражённом свете. При дальнейшем нагреве с температуры приблизительно 450-500 С становится заметен цвет, связанный с тепловым излучением материала.

Содержание

Физика происхождения цветов каления [ править ]

Применение цветов каления в технике [ править ]

Большое значение имеет, в частности, разогрев режущего инструмента, особенно дорогостоящего, например, модульных червячных фрез после закалки и последующей окончательной финишной обработки профиля фрезы перед упрочняющим плазменным напылением карбидами титана в специальных вакуумных установках. При этом происходит нагрев деталей. Так при нагреве при температуре отпуска и последующим напылении карбидной пленкой порядка 2-3 мкм, инструмент теряет твёрдость термообработки 62-64 HRC (Твёрдость по Роквеллу по шкале C) [1] и признаётся негодным. Долгое время за нагревом инструмента следили визуально через смотровые окна по цвету побежалости. Нагрев необходим для лучшей диффузии и сцепления паров карбида титана в плазменном состоянии при осаждении на рабочую поверхность инструмента. При этом стойкость инструмента перед первой заточкой возрастает в 3-6 раз. Например, инструменты, изготовленные за рубежом имеют повышение стойкости порядка в 10-15 раз.

В настоящее время контроль нагрева осуществляется специальными точными приборами, имеющими температурные датчики – пирометрами.

ЦВЕТА ПОБЕЖАЛОСТИ – радужная окраска, возникающая на чистой поверхности нагретого металла в результате появления на нем тонкого слоя оксидов. цвета побежалости, характерные для углеродистой стали, смотри в таблице

Температуpa, °С Цвет побежалости

220 Соломенный

230 Золотистый

240 Коричневый

250 Красно-коричневый

260 Пурпурный

280 Фиолетовый

300 Синий (васильковый)

320 Светло-голубой

330-350 Светло-серый

Да ещё кто-то ответ выбрал лучшим. А это, как говорят, -«Я Тебя про Фому, а Ты мне про Ерёму.»

Е сли постепенно нагревать сталь, то при низких температурах нагрева, на гладко отделанной поверхности не замечаем никаких перемен относительно цвета и блеска. При нагреве за 200 °С, появляется легкая побежалость (бледно-желтого цвета), которая с повышением до 400° принимает по очереди все оттенки радужных цветов, начиная от желтого до синего.

Выше 400° на поверхности уже замечается серая пленка, которая почти не изменяется до 495°; при этой температуре предмет принимает буро-красный оттенок, позволяющий различить в темноте его контуры. При дальнейшем подогреве начинают постепенно появляться разные цвета, по оттенку которых можно приблизительно определить температуру нагрева.

На приведенных фотографиях (нажмите для увеличения) из книги Thе Pеrfесt Edge: thу Ultimаtе Guidе tо Shаrpening fоr Wооdwоrkеrs (автор Rоn Hосk’s, прочитать книгу) хорошо видно изменение цвета при различных температурах нагрева стали. На левом фото нагрев составляет 648 °C, на центральном – 732 °C, на правом – уже 801 °C.

Сталь цвета нагрева — Энциклопедия по машиностроению XXL

При термической обработке необходимо соблюдать температурный режим, так как нарушение его может привести к браку. Для точного определения температурного режима используют различные приборы. Без приборов температуры устанавливают приблизительно. Обычно это делает опытный термист. Температуру определяют по цвету побежалости и излучению (цвету каления). Цвета побежалости — радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве от 220 до 330 °С (табл. 9.1). Ими можно пользоваться при низком отпуске и закалке с самоотпуском. [c.175]Отпуск стали по цветам побежалости. Температуру отпуска часто определяют по цветам побежалости. Этот метод основан на наблюдении, показывающем, что светлая, зачищенная поверхность стали при нагреве окисляется, покрываясь тончайшей окисной пленкой. С повышением температуры отпуска толщина окисной пленки увеличивается и цвет поверхности изменяется. Каждому цвету побежалости свойственна определенная температура (табл. 6). Цвета побежалости зависят не только от температуры нагрева, но и от продолжительности нагрева, т. е. времени выдержки. [c.39]

Цвета побежалости. Это радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве ее в интервале температур 150—350°С и на легированной стали при более высоких температурах. [c.90]

Посредством отпуска можно сообщить стали строго определенные механические свойства, уменьшить хрупкость и увеличить вязкость, что особенно необходимо для деталей, работающих при толчках и ударах. Чем выше температура отпуска, тем более вязкой становится сталь. Температуру отпуска контролируют по цветам побежалости, появляющимся на поверхности стали при нагреве. [c.532]

Если очищенный напильником или наждачной шкуркой кусок стали начать нагревать, то на его поверхности появляются различной толщины пленки окислов железа. Чем выше температура, тем толще пленка. С увеличением толщины цвет пленки меняется от светло-желтого (220°) до серого (325°). Эти цвета называются цветами побежалости и позволяют судить о температуре нагрева в пределах до 330°. [c.121]

Марка стали Режим нагрева Цвет полированной поверхности шлифа, видимой невооруженным глазом Цвет составляющих под микроскопом при увеличении 315-4Ю раз [c.54]

При нагревании стали до температуры выше указанной цвет металла также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. [c.84]

Температуру самоотпуска нередко определяют по цветам побежалости, т. е. по цветам, появляющимся па шлифованной поверхности стали при нагреве до температуры 200—300° С и зависящим от толщины возникающей окисной пленки. [c.228]

| Таблица 3 Цвета нагрева стали при различных температурах |

Цвета нагрева стали 307 [c.781]

При нагреве стали выше 530° сталь начинает светиться. С повышением температуры свечение стали меняется. Цвета, принимаемые сталью при нагреве выше 530°, называются цветами каления. [c.70]

Температура и цвет нагрева при отжиге, закалке и отпуске резцов из быстрорежущей стали [c.114]

Температуру нагретой стали приближенно можно определить на глаз по цветам нагрева, приведенным в табл. 45. [c.112]

Определяют температуру нагрева по цветам побежалости или цветам нагрева стали непосредственно под ядром пламени (табл. 38). [c.238]

Цвет побежалости Температура в град. 1 Цвет нагрева стали Температура в град. [c.238]

При температурах от 330—350 до 530° С цвета побежалости не наблюдаются. При 530° С сталь начинает светиться. С повышением температуры свечение стали меняется и зависит от продолжительности нагрева. Цвета, принимаемые сталью при нагреве выше 530° С, называются цветами каления. Определить температуру по цветам побежалости и каления можно только при наличии соответствующего опыта работы. [c.75]

Из имеющейся в продаже окиси хрома, предназначенной, по-видимому, для применения в качестве пигмента, а не абразивного материала, получается довольно тупая паста. Значительно легче и быстрее достигается яркий блеск при пользовании окисью хрома приготовленной сжиганием хромпика (двухромовокислого натрия или двухромовокислого калия) с серой. Измельченный хромпик смешивают с измельченной серой (удобнее пользоваться мелким порошком серы, поступающим в продажу под названием серного цвета ) в соотношении 10 массовых долей натриевого хромпика на 1,4 части серы для получения примерно 6 частей окиси хрома или на 10 массовых долей калиевого хромпика 1,2 частей серы для получения примерно 5 долей окиси хрома (сера везде берется в небольшом избытке, а выход готовой окиси указан приблизительно, ибо он зависит от аккуратности работы при сжигании). Тщательно перемешанную смесь помещают на противень (предпочтительно из хромистой жароупорной стали) и нагревают до полного сгорания, остужают, размельчают, отмывают горячей водой от легкорастворимого сернокислого натрия (или, соответственно, — [c.143]

| Таблица 2. Цвета нагрева стали |

Сталь принимает закалку, начиная с марки Ст. 5 и. выше. Температуру нагрева при закалке обычно определяют по цвету раскаленного изделия (цвета накала). [c.19]

Примечание. Приведенное в таблице соответствие между температурой нагрева и цветом поверхности металла относится к углеродистым сталям. У легированных сталей такое соотношение не имеет места, так как они обладают большей стойкостью против окисления. [c.218]

Проведение травления довольно просто. Шлиф после полирования слегка подтравливают. Благодаря этому проявляются границы зерен и одновременно удаляется оказывающий вредное влияние на окончательные результаты деформированный слой. Некоторые авторы, например Скортези и Дюранд [56], рекомендовали неоднократное травление и полирование. Хорошо обезжиренный образец помещают полированной стороной вверх на медную плиту или песчаную баню и нагревают. За поверхностью образца следует непрерывно наблюдать. По достижении желаемой окраски шлифа образец охлаждают в ртутной ванне или, если не стремятся избежать слабого дополнительного развития цветов побежалости, на холодной металлической плите. Горячее травление на воздухе можно применять в первую очередь для незакаленных сталей при нагреве практически неизбежны изменения мартенсита. Несмотря на это, Ханке и Хенкель [57] травили этим методом мартенситные и аустенитные образцы при этом они смогли очень хорошо выявить обе фазы. [c.96]

Светлая закалка. При этом способе закалки детали нагревают в нейтральной безокислительной атмосфере или в расплавленных нейтральных солях. При светлой закалке нагрев деталей или инструмента осуществляют в жидких солях, не вызывающих окисления металла, с последующим охлаждением их в расплавленных едких-щелочах в нагревательных печах с применением контролируемой защитной газовой амтосферы, позволяющей регулировать взаимодействие печных газов со сталью при нагреве в вакуумных (10 —мм рт. ст.) закалочных печах. В результате выполнения любого из этих процессов можно получать детали с чистой светло-серого цвета поверхностью. [c.35]

И. В. Гутман [68] изучал влияние нагрева (60, 100, 200, 300, 400 и 500 °С) на защитные свойства фосфатной пленки, полученной из раствора железомарганцового фосфата (препарат ВИМ), на образцах из углеродистой, никелевой и кремнистой сталей. Образцы нагревали в муфельной печи в течение 1 ч при температуре опыта. Наблюдения показали, что при нагревании до 150 °С видимых изменений фосфатной пленки не наступало. В интервале температур 150—200 °С на отдельных образцах наблюдалось легкое пожелтение пленки, которое стало особенно заметным при нагревании выше 350 °С. При 500 °С фосфатная пленка приобрела бурый цвет. Изменение цвета пленки связано с образованием окисных соединений вследствие термического разложения вторичных и третичных фосфатов железа и марганца. Защитные свойства фосфатных пленок, подвергавшихся нагреву, определялись погружением в 3% раствор ]ЧаС1 и оценивались по продолжительности испытаний в нем до появления первых признаков коррозии (табл. 19). [c.57]

Отпуск обязательно производят после закалки в целях уменьшения хрупкости и внутренних напряжений, полученных при резком охлаждении стали. Температура нагрева при отпуске для инструментов — 200—320°, для деталей машин — 500—600°. Охлаждение производят в воде или на воздухе. Чем выше нагрев стали при отпуске, тем ббльшую вязкость она приобретает, но тем больше и падение твердости. Температура нагрева инструментов при отпуске может быть приближенно определена по цветам побежалости, т, е. цветам пленок окиси, образующихся на поверхности нагретого куска стали светло-желтый цвет соответствует 220—240° оранжевый — 240—260°, красно-фиолетовый— 260—280°, синий — 280—300°. [c.275]

Все конструкции до подачи их со склада на монтажную площадку рассортировывают по назначению, маркам и очередности монтажа и тщательно осматривают для выявления повреждений. Местные искривления, перегибы и вмятины выправляют обычно с подогревом дефектных мест ацетилено-кислородными резаками. Сталь следует нагревать до светло-красного цвета на участке, превышающем дефектный в 1,5—2 раза. Выпуклости и другие аналогичные дефекты выправляют кувалдой через гладилку. Удары наносят, начиная с краев и приближаясь к середине. В результате выпуклость растягивгется по всей площади. При нескольких выпуклостях, расположенных рядом, удары наносят по перешейкам, сводя все выпуклости к одной. Затем действуют, как описано выше. Профильные элементы выправляют переносными скобами или ручными домкратами. . [c.52]

При нагревании сталь окисляется, и на ее поверхности появляются пленки окислов, которые приобретают различную окраску, зависящую от толщины пленки и температуры нагрева. Такая окраска металла -называется цветом побежалости. При температурах свыше 330° С цвета побежалости исчезают. При нагревании стали свыше 330° С цвет ее также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. В табл. 1 и 2 приведены цвета побежалости и каления стали, соответствующие определенным темпеоатурам нагрева. [c.28]

Термическое травление. Тщательно отполированный образец, который можно предварительно протравить в растворе 1.1 или 2.1, постепенно нагревают до красноватого цвета. Для этого образец помещают на нагретую до 300° С песчаную баню. Поверхность следует защитить от песка. Затем образец быстро охлаждают сжатым воздухом Ферритные зерна сильно окращиваются. Цементит также окрашивается, а большинство сложных карбидов не приобретают окраски и поэтому хорошо заметны. Для низкоуглеродистых сталей достаточно непродолжительного нагрева, чтобы выявить различие между фер-ритными зернами. Нержавеющие стали требуют нагрева до более высоких температур, так как аустенит окрашивается медленнее, чем феррит [1. 3, 40 421 [c.40]

Резкое падение прочности при высоких температурах (рис. 158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий моягет вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита пли стали. [c.354]

На рис. 4-6 показана зависимость степени черноты от температуры для покрытия черный хром , полученного электроосаждением из. хромового ангидрида, растворенного в кремнефтористо-водородпой кислоте [53]. Степень черноты при температурах 815— 1100 К равнялась 0,89. После испытаний цвет покрытий из.менился с черного на зеленый. В течение первого определения излучательной способности (покрытие наносилось на подложку из нержавеющей стали) степень черноты в интервале указанных температур оставалась в пределах 0,88. Во время повторного нагрева степень черноты увеличилась с 0,89 при 815 до 0,92 яри 1100 К цвет образца также изменился с черного на зеленый. При увеличении темпе- [c.100]

На поверхности стальных шлифов при нагреве на воздухе образуются тонкие окисные слои, которые растут в зависимости от температуры и продолжительности травления. Наблюдаемые при этом цвета побежалости являются результатом интерференции. При микроскопическом наблюдении обнаруживают, что поверхность шлифа окрашивается на отдельных зернах одной и той же фазы в зависимости от ориентировки зерен относительно поверхности шлифа образуются слои разной толш,ины. Толщина окисных слоев также неодинакова на разных фазах в стали цементите и феррите. Это явление используют для получения цветных изображений структуры. [c.96]

Травитель 62 [термическое травление]. Нитрид железа, по данным Штрауса [50], выявляют при 250—300° С путем термического травления. Структурные составляющие, содержащие азот, окрашиваются быстрее. Феррит приобретает бледно-голубую окраску, перлит—темно-голубую, нитриды и зоны, обогащенные азотом, окрашиваются в красный цвет. В связи с этим Коэренс указывает на две картины окрашивания электролитического железа, азотированного в течение 12 ч при 250° С и нагретого до 250 С, и литой стали, азотированной в течение 8 ч при 850° С и нагретой до 280° С. В то время как в стали феррит выглядит красным, цементит (перлит) — фиолетовым, нитрид — голубым, в электролитическом железе феррит окрашивается в светло-желтый цвет, а нитрид — в интенсивный красно-коричневый. Чтобы всегда получать одинаковую картину окрашивания азотированного слоя для одного и того же материала, необходимо выдерживать постоянными температуру и длительность нагрева. [c.124]

При нагреве до синего цвета, что соответствует температуре 250 — 300° С, обработку стали производить нельзя, так как при этой температуре она становится очень хрупкой — синеломкой (фиг. 48). [c.497]

Д. К. Чернов ещё в 1868 г. установил наличие в стали критических точек (точки Чернова), в которых при нагреве и охлаждении происходят фазовые превращения. Первая точка, соответствующая тёмновишнёвому цвету каления стали, названа Черновым точкой а, вторая, соответствующая красному цвету каления,— точкой б. [c.476]

При температурах 200—300° С наблюдается снижение пластичности стали ( > и При этом уменьшение пластичности и вязкости стали в области тегчператур 200— 300° С носит название синеломкости, которое происходит от синего цвета побежалости при нагреве стали до 300° С. [c.41]

Отжиг концов труб из стали марок 15ХМ или 12МХ производится так же, как и углеродистых труб, но с нагревом до температуры 680—700° С (темнокрасный цвет металла) и выдержкой при этой температуре из расчета 3 мин. на каждый миллиметр толщины стенки. Затем трубы снимаются с горна и производится медленное охлаждение каждого конца, для чего он тщательно обертывается асбестовым матрацем или погружается в сухой, слегка подогретый песок. [c.198]

Гибка труб из углеродистых сталей может производиться с подогревом ТВЧ или газопламенной горелкой. Температура нагрева трубы — от 700 до 1000° С, при этом труба раскаляется до вишнево-красного цвета. Подогрев воздушноацетиленовым пламенем допускается также для гибки труб из алюминиевого сплава типа АМгМ при наружном диаметре трубы > 18 мм. [c.100]

Каленый и закаленный — в чем разница?

Эти понятия часто путают.

Термин «каление» в общем смысле означает «нагретый до высоких температур». И все. Применительно к металлам: достижение металлом определенной температуры сопровождается появлением характерного цвета – красного, желтого или белого. При нагреве в муфельной печи начало видимого свечения металла соответствует температуре порядка 600 оС. О цветах каления подробно сказано в Википедии:

| Температура, оС | Цвет каления |

| 550 | Темно-коричневый |

| 630 | Кроичнево-красный |

| 680 | Темно-красный |

| 740 | Темно-вишневый |

| 770 | Вишневый |

| 800 | Ярко- или светло-вишневый |

| 850 | Ярко- или светло-красный |

| 900 | Ярко-красный |

| 950 | Желто-красный |

| 1000 | Желтый |

| 1100 | Ярко- или светло-желтый |

| 1200 | Желто-белый |

| 1300 | Белый |

Цвет каления давал хорошее качественное представление о температуре металла – чем светлее, тем горячее. Поэтому тот кузнец, который мог лучше различать цвета и выбрать оптимальный цвет (= температуру), получал более качественные изделия.

(Понятно, что скверну выжигали каленым железом – самым эффективным, что было в арсенале средств борьбы. Понятно также, что это использовали и палачи – если железо красное, то точно будет больно, и очень. Относительно каленых орешков – их «калят», т.е. нагревают до высокой температуры для того, чтобы сделать скорлупу хрупкой и облегчить извлечение ядрышка. Т.е. в процессе нагрева орехов скорлупа меняет свои свойства. Собственно, то же самое относится и к семечкам. «Щелкать» можно только сушеные или жареные семечки, именно потому, что они сухие. С сырыми — не получится.)

Относительно металла. В первом приближении, если металл нагреть, а потом неспешно охладить, то по окончании охлаждения он будет таким же, как до нагрева (или почти таким же). На рисунке 1 показана структура армко-железа в исходном состоянии (рис.1, а) и после нагрева до 900 оС (рис.1,б). Видно, что размер зерна не изменился, а вот структура внутри зерна, скорее всего, изменилась. Могли измениться и свойства. Тот и другой образец травили одинаково, однако структура выглядит по-разному.

| а | б |

Рисунок 1. Армко -железо в исходном состоянии (а) и после нагрева до высоких температур (б).

Что касается стали, если нагреть ее до температуры существования аустенита, да еще выдержать при этой температуре, то может измениться размер аустенитного зерна; это окажет влияние на свойства. Но это уже дальше от нашей темы.

А вот если охладить сталь быстро, то состояние ее кардинально изменится. Это будет уже закаленная сталь.

Закалка стали – это вид термической обработки, который заключается в нагреве стали на 30—50 ºС выше критической точки (выше Ас1 для эвтектоидных и заэвтектоидных сталей и выше Ас3 для доэвтектоидных), выдержке при этой температуре и охлаждении со скоростью выше критической. Целью закалки является получение структуры мартенсита, который придает стали совершенно другие свойства.

Закалка имеет смысл только для сплавов с переменной растворимостью легирующих элементов при изменении температуры (есть «закалка вакансий», но это не тема данной статьи). Поэтому закалка, например железа, не имеет смысла с технологической точки зрения.

Закалка интересна именно большой скоростью охлаждения, поскольку позволяет 1) зафиксировать высокотемпературное состояние (например пересыщенный твердый раствор) и/или 2) создать структуру, имеющую определенные свойства, отличающиеся от свойств медленно охлажденного металла. Результат закалки показан на рисунке 2. В стали, не прошедшей закалку, структура представляет собой зерна феррита и перлита (рис.1, а). После закалки сталь имеет структуру мартенсита (рис.1,б) Соответственно, свойства стали до и после закалки будут разными.

| а | б |

Рисунок 2. Сталь до (а) и после (б) закалки.

Т.е., когда вместо «закаленный» говорят «каленый», это неверно.

В литературных источниках, в том числе в интернете, упоминаются каленые стрелы.Да, стальные стрелы могли иметь закаленный наконечник. Но не каленый. Вероятно, смешение понятий получилось потому, что сначала этот наконечник надо нагреть до температуры каления. Собственно, температура закалки для разных сталей составляет примерно от 850 до 1100 оС и лежит как раз в интервале цветов красного и желтого каления.

Есть еще интересный момент. Если стрелы (или наконечники к ним) ковали в кузнице, то для этого надо было их разогреть до высокой температуры. Это делалось на раскаленных углях, другого способа раньше не было. Т.е. имела место твердая цементация. Оптимальная температура цементации 830-850 оС, т.е. опять же попадаем в интервал температур красного каления. После изготовления наконечники охлаждалось в воде. Ну, а термической обработкой после цементации является, в том числе и закалка.

Насчет каленых деревянных стрел. Возможно, их обжигали на огне для придания лучших свойств. Тогда точно «каленая». Но это уже к специалистам по обработке древесины.

Подведем итог для металлов:

1. Каленый – претерпевший нагрев до высокой температуры, изменение свойств не предполагается;

2. Закаленный – прошедший термическую обработку (закалку) с целью изменения свойств.

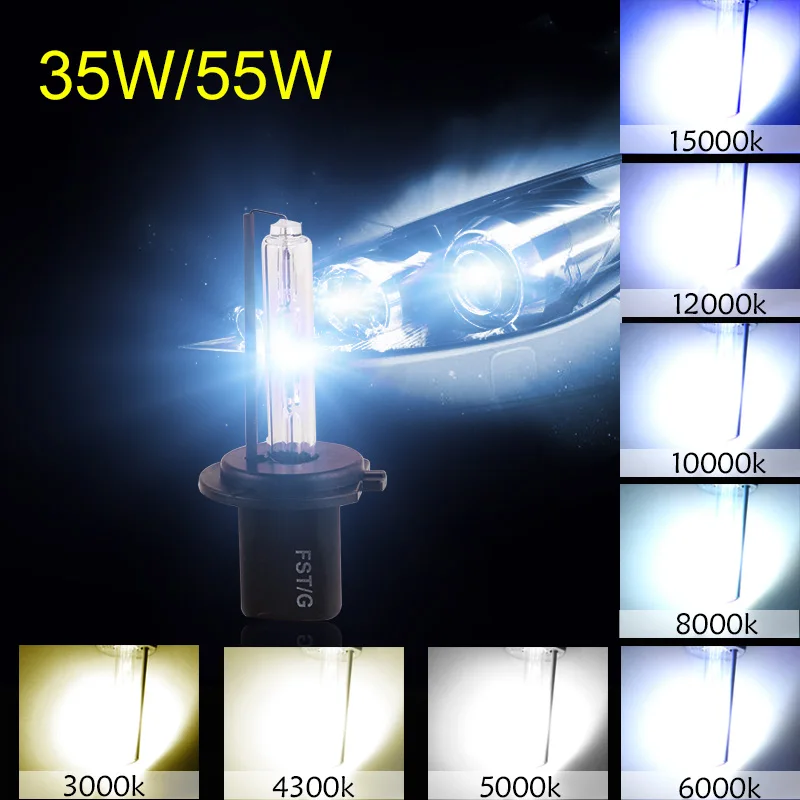

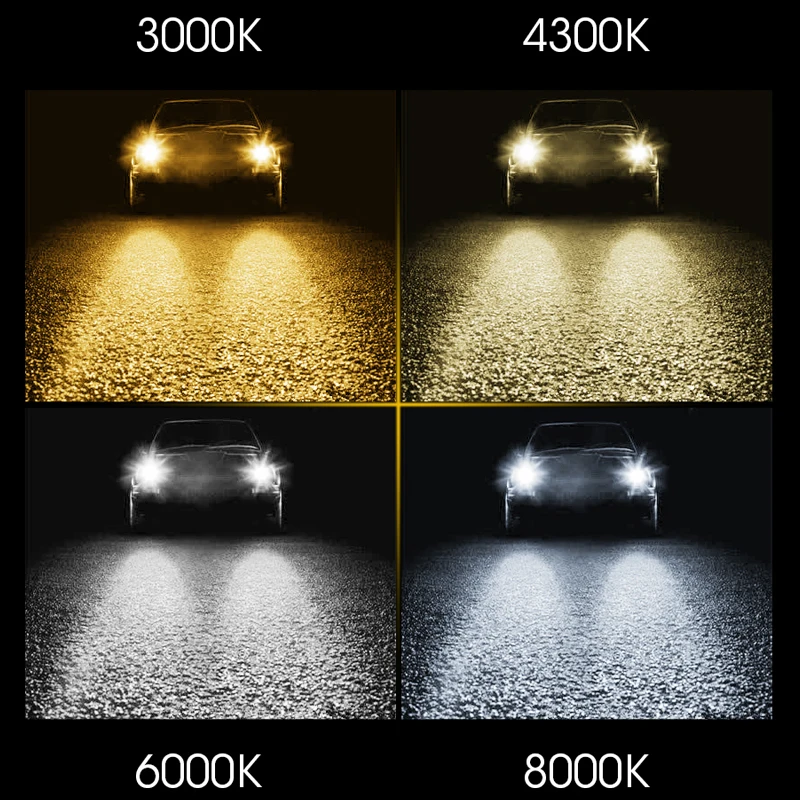

Цветовая температура светодиодных ламп, что это такое || BATTERY TEAM

Цветовая температура светодиодных ламп, что это такое.

Светодиодные лампы неуклонно вытисняют люминесцентные лампы и тем более лампы накаливания. Одной из главной характеристик любой подобной лампы является цветовая температура и мы рассмотрим, в каком конкретном случае следует использовать тот или иной вариант цветового спектра.

Данная величина никоим образом не имеет связи с количеством тепла отдаваемой лампочкой в процессе работы, а характеризует собой визуальное восприятие человеческого глаза испускаемого света. И чем ближе сгенерированный цвет к естественному солнечному, тем “теплее” является свет данной лампы.

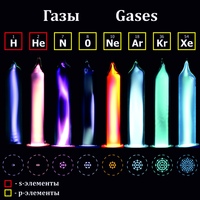

Для того, чтобы понять процесс получения того или иного спектра света и уловить суть ассоциаций можно рассмотреть следующий эксперимент, связанный с нагревом куска металла до определенной температуры. Где можно четко проследить зависимость повышения температуры и изменения свечения металла, начиная с красного и заканчивая фиолетовым светом.

Этот эксперимент позволил привязать цветовую температуру к вполне конкретному промежутку нагрева для приобретения требуемого цветового спектра.

Конечно в светодиодных лампах принцип получения определенного цвета несколько иной, но суть все та же. Чтобы получить требуемый оттенок требуется определенная цветовая температура.

Широкий выбор цветного спектра светодиодных лам позволяет создать в, казалось бы, одном и том же помещении совершенно различную атмосферу И в зависимости от того, спальня это или туалет, нужно с умом подходить к выбору освещения.

В этом случае нет универсального решения, ведь абсолютно все люди разные и одним комфортно при ярком полуденном свете (6500 К), а для кого-то милее теплый желтый цвет солнца у горизонта (3400 К).

Изначально не было выбора, так как стандартная лампочка Ильича выпускалась только с показателем в 3400 К. Но развитие индустрии галогеновых и диодных ламп привнесло в наш привычный обиход “холодный” свет.

Ориентируясь на следующие табличные значения, теперь можно легко представить лампу с какой температурой цвета вам лучше приобрести, например, в гостиную.

| Цветовая температура | Тип света | Где применяется |

|---|---|---|

| 2700 К | свет “теплый белый”, “красновато-белый”, теплая часть спектра | Характерно для обычных ламп накаливания, но встречается и в LED лампах. Используется в уютном домашнем интерьере, способствует отдыху, расслаблению. |

| 3000 К | свет “теплый белый”, “желто-белый”, теплая часть спектра | Бывает в некоторых галагеновых лампах, также встречается в LED лампах. Чуть жолоднее предыдущего, но также рекомендован для жилого фонда. |

| 3500 К | свет “дневной белый”, белая часть спектра | Создается флуоресцентными трубками и некоторыми модификациями светодиодных ламп. Подходит для квартир, офисов, общественных помещений. |

| 4000 К | свет “холодный белый”, холодная часть спектра | Незаменимый атрибут стиля хай-тек, но подавляет своей мертвенной бледностью. Используется в больницах и подземных объектах. |

| 5000 К — 6000 К | свет “дневной”, “бело-синий”, дневная часть спектра | Прекрасная имитация дня для рабочих и производственных помещений, теплиц, оранжерей, террариумов и т.п. |

| 6500 К | свет “холодный дневной”, “бело-сиреневый”, холодная часть спектра | Подходит для уличного освещения, освещения складских помещений и промышленных объектов. |

Данные о цветовая температуре можно увидеть практически на любой упаковке. Обычно в общем списке прочих характеристик приобретаемой лампочки. Так же множество производителей дополнительно дублируют эту информацию на цоколе своего товара.

Если вы решили правильно подобрать освещение у себя в кабинете или же дома, то можно, конечно, найти свой цвет путем проб и ошибок, но лучше обратиться к нормативной документации, а именно к СП 52.13330.2011 «Естественное и искусственное освещение», где можно найти следующие рекомендации в табличной форме:

Вывод

Как вы видите, данная характеристика является крайне важной и теперь при выборе новой светодиодной лампы, обращайте внимание не только на ценник и бренд, но и на цветовую температуру.

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ | Энциклопедия Кругосвет

Содержание статьиМЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ – раздел физики, изучающий процессы, происходящие в металлах на атомном и структурном уровнях. Понимание механизмов этих процессов дает возможность разработки новых технологий. Сведения о структуре и свойствах металлов на атомном и структурном уровнях получают с помощью физических методов исследования.

Люди узнали о существовании металлов еще на заре цивилизации. Они обнаружили, что некоторые камни, которые потом назвали рудой, при нагреве превращаются в блестящее вещество – металл, который при высокой температуре является жидкостью, а при комнатной – твердым телом. Они сделали еще целый ряд поразительных открытий. Оказалось, что мягкая медь и мягкое олово, перемешиваясь в жидком состоянии, превращаются в твердую бронзу. Для получения железа из руды пришлось сконструировать печи, дающие температуру нагрева в несколько раз выше температуры пламени костра. При этом добавление угля в железо превращало мягкое железо в твердую сталь.

Для практического применения металлов и изготовления металлических изделий (оружия, сельскохозяйственных орудий) надо было научиться обрабатывать металл. Оказалось, что если нагревать твердый металл, то при повышенной температуре он становится мягким, кузнец может его обработать, а при охлаждении металл опять становится твердым. При этом очень большое влияние на свойства металлов оказывают условия нагрева и охлаждения. При быстром охлаждении (закалке), например, в воде, свойства металла резко улучшаются.

Так, в виде рецептов, добытых трудами многих поколений, возникла технология обработки металлов. Некоторые из этих рецептов не разгаданы до сих пор, например, не удается полностью раскрыть рецепт изготовления клинков из дамасской стали (на Руси ее называли булатом). Эти клинки перерубали мечи из обычной стали и разрезали падающие на них шелковые платки.

Такая технология, основанная не на научном знании, а на жизненном опыте многих поколений, существовала до сравнительно недавнего времени, например, первые паровозы были построены на основе этой технологии). В то же время промышленная революция требовала разработки новых материалов и способов их обработки. Для этого необходимо было создание науки о физической природе свойств металлов – физического металловедения. Эта наука создавалась на стыке нескольких наук: химики научились определять состав металлов, физики создали приборы, позволяющие исследовать их структуру, механики создали установки для измерения механических свойств.

Химики выяснили, что технические металлы всегда содержат примеси, которые либо были в руде, либо попали в металл в процессе его выплавки. От природы и количества этих примесей зависят свойства металла. Следовательно, для изменения свойств можно вводить примеси. Металлические материалы, в которые вводится заданное количество других веществ, называются сплавами. Введенные вещества (химические элементы) называются компонентами (например, компонентами стали обычно являются железо и углерод).

Металлографический анализ.

Физики создали приборы для изучения структуры металлов. К таким приборам, прежде всего, относится металлографический микроскоп. Обычный микроскоп не удается применить для исследования металлов, т.к. в его оптической схеме свет от источника проходит через исследуемый образец, попадает в объектив микроскопа и через систему линз и окуляр попадает в глаз наблюдателя. Металл не пропускает световые лучи, поэтому для исследования металлов пришлось разрабатывать совершенно другую схему отражательного микроскопа. В этом типе микроскопа свет попадает на поверхность исследуемого образца, и после отражения попадает в объектив и в дальнейшем в окуляр микроскопа. Чтобы поверхность образца хорошо отражала свет, она должна быть отполирована до зеркального состояния, изображение можно сфотографировать через окуляр микроскопа.

Если сравнить друг с другом фотографии отполированных образцов из различных металлов, оказывается, что они не отличаются ничем, кроме цвета (медь красная, железо белое), и не дают информации о структуре материала. В такой ситуации пригодились исследования химиков, изучавших процессы растворения металлов химическими реактивами. Оказалось, что для каждого металла и сплава существуют реактивы (травители), которые позволяют растворить поверхность металла на глубину в доли микрона. При этом на поверхности образца выявляются микроскопические участки, имеющие разную конфигурацию, рельеф и цвет. Эта микроструктура дает необычайно ценную информацию, она меняется после нагрева и охлаждения сплава по различным режимам (термической обработки). Изучением микроструктуры занимается целая отрасль физического металловедения – металлография, созданы металлографические атласы с фотографиями микроструктур различных сплавов после различных обработок с увеличениями от 100 до 1000.

Итак, для проведения металлографического исследования нужно разрезать образец, отшлифовать и отполировать поверхность разреза (приготовить металлографический шлиф), обработать специальным реактивом для данного класса материалов (протравить), сфотографировать разные участки шлифа с различными увеличениями и сравнить с эталонными фотографиями в металлографическом атласе. На основании этих данных можно сделать заключение о химическом составе сплава, различных структурных составляющих и режимах предшествующей термической обработки.

Например, структура железа состоит из многоугольных зерен диаметром в несколько десятков микрон. На микрофотографии видно сечение этих зерен плоскостью шлифа. По данным химического анализа в железе содержится менее 0,01% углерода. При увеличении содержания углерода до 0,3% (этот сплав уже носит название сталь) появляется вторая структурная составляющая – зерна меньшего размера, имеющие полосчатую структуру. Многоугольные зерна носят название феррит, а полосчатые – перлит. При увеличении содержания углерода до 0,8% перлитная структура занимает весь шлиф. Таким образом, очень небольшое количество углерода (менее 1%) резко изменяет структуру стали. Феррит, перлит и другие структуры в сплавах носят общее название – структурные составляющие.

Структурные составляющие не обязательно являются однородными, они, в свою очередь, могут состоять из различных элементов, твердых растворов и химических соединений, которые называются фазами. В рассматриваемом случае в железе структура состоит из одной фазы. В тех сплавах, в которых в качестве структурной составляющей есть перлит, ситуация сложнее, т.к. перлит состоит из пластинок двух фаз – феррита и химического соединения Fe3C, которое называется цементитом. Формулу этого соединения определили химики, подобрав реактив, который растворяет железо (феррит). После растворения остается порошок, состав которого определили методами аналитической химии. Полоски представляют собой сечения пластин феррита и цементита плоскостью шлифа. Фазовый и структурный состав сплава не является постоянной характеристикой сплава данного состава и может меняться в зависимости от предшествующих и последующих режимов термической обработки. Так, если нагреть сталь до высокой температуры (в нашем случае до 860–900° С) и затем быстро охладить (например, бросить в воду), то ее фазовый и структурный состав может измениться. При этом для железа и стали с 0,3% С (малоуглеродистая сталь) микроструктура мало изменится, а для стали с 0,8% С она претерпит кардинальные изменения. Вместо полосчатой структуры перлита под микроскопом выявляется игольчатая структура с размерами иголок в десятки раз меньшими размеров пластин феррита и цементита в перлите. Эта структура носит название мартенсита. Меняя режимы нагрева и охлаждения,можно в том же материале получить и другие структурные и фазовые составы. Например, при облучении стали световыми импульсами лазера можно в тысячи раз увеличить скорость охлаждения. При этом мартенситная структура возникает даже в малоуглеродистой стали.

Таким образом, первый этап металлографического исследования – металлография позволяет получить информацию о морфологии элементов структуры. Для дальнейшей интерпретации этих данных необходимы другие методы исследования.

Электронная микроскопия.

При металлографических исследованиях структуры металла часто бывают необходимы большие увеличения. В обычном оптическом микроскопе предельное увеличение практически не более 1000, что связано с фундаментальными физическими причинами (длина волны света, коэффициент преломления света в линзах). Предельное увеличение в электронных микроскопах в сотни раз больше. В электронных микроскопах используется явление отклонения потока электронов в магнитном поле. Пучок электронов проходит через электромагнитные катушки (электронные линзы) действующие, как линзы в оптическом микроскопе, и объект исследования. Изображение объекта фиксируется на флуоресцентном экране.

Для исследования металлов применяется обычно сканирующий электронный микроскоп, в котором пучок электронов с помощью системы развертки сканирует поверхность образца. Отраженный электронный пучок, проходя через электронные линзы, создает увеличенное изображение объекта на экране. Увеличение в таком микроскопе порядка 10 000, т.е. в десять раз больше, чем в оптическом. Современные сканирующие микроскопы имеют еще ряд возможностей (исследование профиля поверхности, фотографирование во вторичных рентгеновских лучах).

В электронных микроскопах высокого разрешения электронный пучок может пробить металлическую фольгу толщиной порядка 1 мкм. Если из металла удается изготовить фольгу такой толщины, то можно получить увеличение еще в 100 раз больше.

При исследовании стали в сканирующем электронном микроскопе с увеличением 10 000, получены данные о структуре и конфигурации ферритных и цементитных пластин в перлите и изучены границы зерен в феррите, что существенно помогает при построении физического механизма процессов, происходящих при различных видах термической обработки.

Просвечивающая электронная микроскопия позволяет изучить процессы кристаллизации стали и атомные механизмы пластической деформации и разрушения.

Микромеханические испытания.

Основной характеристикой металлов и сплавов являются их механические свойства, т.е. способность выдерживать нагрузки и деформироваться. Разработано большое количество стандартных методов механических испытаний, например, испытания на растяжение. Это испытание состоит в растяжении образца в форме стержня с измерением приложенной нагрузки и удлинения образца. По результатам измерений определяется несколько механических характеристик, которые носят название предел текучести, предел прочности, относительное удлинение. Аналогичный набор механических характеристик определяется при испытаниях на сжатие, изгиб, кручение и другие виды приложения нагрузок. В измеренные величины механических свойств вносят свой вклад все зерна металла, и выделить вклад отдельных структурных составляющих не удается.

Для металлографических исследований свойств отдельных структурных составляющих сплавов нужно было разработать методы микромеханических испытаний.

Среди обычных методов механических испытаний есть распространенный метод измерения твердости. Твердостью называется сопротивление материала внедрению в него другого материала. В испытуемый образец вдавливается индентор из другого материала и измеряется глубина вдавливания. Естественно, материал индентора должен быть тверже материала образца. Твердость вычисляется исходя из величин нагрузки на индентор, формы и размеров индентора, глубины вдавливания. В минералогии применяется другой способ измерения относительной твердости минералов, более твердым считается минерал, которым можно нанести царапину на другом минерале. Существует даже шкала относительной твердости минералов (тальк, гипс, кварцит, флюорит, апатит, ортоклаз, кварц, топаз, корунд, алмаз), в этом списке каждый следующий минерал может царапать предыдущий.

Современная техника позволяет изготовить приборы для проведения измерения твердости в микромасштабе. В таком приборе для измерения микротвердости металлографический шлиф, предварительно протравленный для выявления структуры, исследуется под микроскопом, выбирается место для исследования, к этому месту подводится алмазный индентор, прикладывается нагрузка, после чего нагрузка снимается, шлиф возвращается в поле зрения объектива микроскопа и проводится измерение отпечатка. В микромасштабе сложно измерять глубину вдавливания индентора, легче измерить размеры отпечатка в плоскости шлифа. Если индентор имеет форму шарика, конуса или пирамиды, то по диаметру или диагонали отпечатка можно вычислить его глубину и определить твердость так же, как это делается при макромеханических испытаниях. В наиболее распространенном приборе для измерения микротвердости увеличение составляет до 400 и на микрошлифе стали хорошо видны отдельные структурные составляющие. Измерения их твердости показывают, что микротвердость феррита составляет около 100, перлита около 400, а мартенсита в закаленной стали около 800. Для того чтобы определить твердость всех фаз, увеличения прибора недостаточно, так, например, удается определить твердость перлита, но пластины фазы цементит (Fe3C) являются слишком тонкими, и поставить отпечаток на одну пластину не удается.

Метод измерения микротвердости при металлографических исследованиях во многих случаях позволяет получить результаты, недостижимые при макроскопических механических испытаниях. Например, измерения микротвердости участков с мартенситной структурой, возникших на месте зерен перлита в стали после действия световых импульсов лазера, показали, что их твердость почти в полтора раза выше, чем твердость стали после обычной закалки в воде. Этот эффект, имеющий большое научное и практическое значение, связан с тем, что нагрев и охлаждение металла при лазерной обработке происходит со скоростями в тысячи раз большими, чем при обычной закалке.

Микроспектральный анализ.

Принцип микроскопического наблюдения поверхности образца и зондирования выбранного участка осуществляется и в других приборах, применяемых в физическом металловедении.

Оптический спектральный анализ химического состава твердых тел основан на том, что материал испаряется, например, с помощью вольтовой дуги. При испарении материал переходит в плазменное состояние и начинает излучать свет. При этом каждый химический элемент дает свой набор длин волн излучения. Измеряя с помощью спектрографа длины волн излучения и соответствующие интенсивности света, можно провести качественный и количественный анализ химического состава изучаемого образца. В приборе для микроспектрального анализа под микроскопом на шлифе выбирается исследуемый участок и на него с помощью оптической системы направляется мощный световой импульс лазера, который фокусируется до диаметра около 1 мкм. Световой луч испаряет выбранный участок шлифа и возникает свечение образовавшейся плазмы, которое анализируется с помощью спектрографа. Для рассматриваемых сталей этим методом удается показать, что феррит является (в рамках чувствительности анализа) чистым железом, а перлит содержит углерод.

Рентгеновский спектральный анализ основан на том, что электронный пучок, попадающий на поверхность твердого тела при определенных условиях может возбуждать рентгеновское излучение химических элементов, входящих в образец. Это рентгеновское излучение может анализироваться рентгеновским спектрометром и таким образом можно идентифицировать химические элементы и определять качественный и количественный химический состав материала.

В приборе для микрорентгеноспектрального анализа, который обычно совмещается с электронным микроскопом, проводится микроисследование поверхности шлифа, затем на выбранный участок фокусируется электронный пучок и возникающее рентгеновское излучение анализируется с помощью рентгеновского спектрометра. Размер анализируемой области очень мал, диаметр пучка может составлять десятые доли мкм поэтому этот метод дает дальнейшее увеличение локальности анализа. В частности, для перлитной структуры стали можно провести отдельно анализ состава ферритных и цементитных пластин. Это исследование показывает, что феррит является практически чистым железом, что подтверждает результаты, полученные другими методами микроисследования. Для цементитных пластин этот метод исследования показывает, что они действительно состоят из железа и углерода.

При рентгеноспектральном анализе пучок электронов может перемещаться по поверхности образца, поэтому можно получить распределение этого химического элемента вдоль заданной траектории, например, распределение углерода в перлитных пластинах. Можно также получить фотографию в рентгеновском излучении анализируемого элемента. На снимке стали в рентгеновских лучах железа светится все поле, на снимках в рентгеновских лучах углерода светятся только полосы цементита.

Таким образом, использование химического анализа, металлографии и электронной микроскопии, измерения микротвердости, оптического и рентгеновского спектрального микроанализа позволило провести важные этапы металлографического анализа стали и определить конфигурацию структурных составляющих, общий и локальный химический состав, микротвердость до и после термической обработки. Все эти характеристики структуры определяются типом и расположением атомов в металле.

Современные физические методы позволяют изучить атомную структуру металлов, для этого используется дифракция рентгеновских лучей в кристаллах. Соответствующий метод исследования носит название рентгеноструктурный анализ.

Рентгеновское излучение.

В источнике рентгеновских лучей (рентгеновской трубке) электроны, вылетающие из нагретого катода, ускоряются электрическим полем и бомбардируют металлический анод. В материале анода возникает рентгеновское излучение – коротковолновое электромагнитное излучение со спектром длин волн. В рентгеноструктурном анализе обычно используются участки спектра, которые носят название характеристического излучения. Эти участки с узким интервалом длин волн генерируются в установках для рентгеноструктурного анализа. Соответствующие длины волн рентгеновских лучей составляют около 1 А (А – ангстрем равен 10–8 см). При этом каждый из обычно применяемых материалов анода (Сr, Fe, Co, Cu, Mo) дает свою длину волны характеристического рентгеновского излучения. Интенсивность рентгеновских лучей можно измерить с помощью детектора излучения (счетчик Гейгера-Мюллера, сцинтилляционный счетчик) с измерительной схемой, либо с помощью микрофотометра по почернению пленки, завернутой в черную бумагу и помещенной на пути луча.

При взаимодействии рентгеновского излучения с веществом происходит поглощение рентгеновского излучения, величина коэффициента поглощения зависит от атомного веса элемента и тем больше, чем больше атомный вес.

Кристаллическая структура металлов.

Металлы являются кристаллическими материалами, т.е. характеризуются трехмерной периодичностью в расположении атомов. При этом конкретное расположение атомов и расстояния между ними различны для различных металлов, совокупность атомов образует кристаллическую решетку. Характеристикой кристаллической структуры является элементарная ячейка – параллелепипед минимальных размеров, в вершинах, а также внутри которого расположены атомы и параллельным перенесением которого можно целиком заполнить пространство.

Для железа при комнатной температуре элементарная ячейка представляет собой куб с длиной ребра около 3 А, атомы железа расположены в вершинах и в центре куба (объемноцентрированная кубическая структура). При высоких температурах происходит фазовое превращение с перестройкой кристаллической структуры, в кубической элементарной ячейке происходит увеличение длины ребра куба и изменяется расположение атомов. В этой структуре (гранецентрированная кубическая структура) атомы расположены в вершинах куба и в центре каждой грани. Для описания кристаллической структуры в кристаллографии применяется система индексов. Так, например, грань куба в элементарной ячейке имеет индексы (100), диагональная плоскость, проходящая через 2 ребра куба – индексы (110), диагональная плоскость, проходящая через 3 вершины куба – (111). Обозначения индексов плоскостей пишутся в круглых скобках. Индексы направлений в кристаллической структуре совпадают с индексами плоскостей, перпендикулярных к этим направлениям, и записываются в квадратных скобках, например, [100], [110], [111].

Расстояния между атомными плоскостями являются характерными для каждого материала и, зная их, можно идентифицировать материал по его кристаллической структуре. Этот вид идентификации отличается от металлографии и электронной микроскопии, где изучается внешний вид структур под микроскопом и от оптической и рентгеновской спектроскопии, где изучается химический состав.

Дифракция рентгеновских лучей в кристаллах.

Чтобы определить межплоскостные расстояния в кристаллах, используют явление дифракции рентгеновских лучей. Дифракция возникает при взаимодействии первичного пучка рентгеновских лучей с атомами и проявляется в возникновении отклоненных (дифрагированных) лучей, распространяющихся под определенными углами к первичному пучку. В некоторых направлениях амплитуда вторичных волн складывается, находясь в одинаковой фазе, в результате чего возникает интенсивный отклоненный луч.

Если рассматривать кристалл, как совокупность параллельных атомных плоскостей, то дифракция (отражение) происходит на этих плоскостях. При угле падения первичного луча на атомную плоскость, равном q, отраженный луч составляет с первичным углом 2q.

Чтобы этот процесс реально проходил, необходимо соблюдение нескольких условий. Длина волны рентгеновского излучения должна быть близкой по величине к расстоянию между атомными плоскостями. В случае железа обе величины близки к 1А. Разность хода между двумя лучами, отраженными от соседних атомных плоскостей, должна быть кратной целому числу n длин волны рентгеновского излучения l. Это соотношение, которое называется законом Вульфа – Брэгга, имеет вид

n l = 2d sinq,

где n – целое число, называемое порядком отражения. Величина l известна, она определяется материалом анода трубки, величины q (или 2q) измеряются экспериментально и величина d вычисляется по уравнению Вульфа – Брэгга. Для практического применения этого уравнения нужно направить первичный пучок под углом q к выбранной системе плоскостей и зафиксировать отраженный луч, т.е. нужно знать, под каким углом данная кристаллографическая плоскость расположена к поверхности образца, что часто является трудной задачей. Гораздо проще исследовать технические материалы, которые, как, например, сталь, являются поликристаллическими, т.е. состоят из большого количества кристаллов, что хорошо видно при металлографических исследованиях. В поликристалле, состоящем из хаотически ориентированных кристаллов, есть большое число отдельных кристаллов, в которых атомные плоскости расположены под углом, удовлетворяющим закону Вульфа – Брэгга.

Получение рентгенограмм.

Исследуемый образец с плоской поверхностью помещается в рентгеновский гониометр – прибор, позволяющий проводить автоматический поворот образца на угол q и счетчика излучения на угол 2q. Гониометр является частью рентгеновского дифрактометра, включающего в себя еще рентгеновскую трубку с высоковольтной схемой, измерительное устройство и компьютер или потенциометр. Рентгеновский луч направляется на образец под небольшим углом, образец поворачивается автоматически и одновременно с вдвое большей угловой скоростью по кругу движется детектор. На потенциометре или экране монитора регистрируется кривая, по оси абсцисс которой откладывается угол q (или 2q), а по оси ординат интенсивность отраженных лучей. Измеряя углы, соответствующие максимумам интенсивности, определяют межплоскостные расстояния с помощью формулы Вульфа – Брэгга, и, сравнивая со справочными данными, проводят идентификацию материала образца. Полученные кривые интенсивности несут в себе еще много информации. Так, соотношения между тригонометрическими функциями углов отражения позволяют определить тип элементарной ячейки, а также индексы атомных плоскостей, участвующих в отражении.

Анализ распределения интенсивности в дифракционных максимумах позволяет исследовать и изменения в кристаллической решетке при изменении химического состава сплава, дроблении кристаллов, возникновении внутренних напряжений, ориентировке кристаллов и других процессах, происходящих при термической и механической обработке сплавов.

При металлофизических исследованиях приходится учитывать еще целый ряд факторов, усложняющих физическую интерпретацию результатов. Например, кроме используемого при анализе рентгеновского характеристического излучения, анод рентгеновской трубки излучает еще несколько с различной длиной волны, причем одна из этих длин волн очень близка к используемой, хотя излучение имеет меньшую интенсивность. Дифракция этих лучей создает дополнительную систему рефлексов, которые нужно учитывать при расчете или избавляться от них, устанавливая специальные фильтры. При интерпретации данных рентгеновского исследования металлов используются также результаты, полученные в смежных научных областях, прежде всего в кристаллографии. Комплексный анализ рентгеновских данных позволяет установить в кристаллах, состоящих из одного или нескольких типов атомов, не только их кристаллическую структуру, но и положения отдельных атомов в элементарной ячейке.

Рентгеновский анализ материалов можно проводить не только на дифрактометре с регистрацией счетчиками излучения, но и более старым способом – в специальных рентгеновских камерах с регистрацией на фотопленке. Этот метод дает важную дополнительную информацию, связанную с геометрическими характеристиками хода лучей. Дело в том, что отражение от поликристаллического образца имеет форму конуса, счетчик регистрирует интенсивность вдоль одной из образующих конуса, а на фотопленке, в зависимости от ее расположения, регистрируют различные сечения конуса, т.е. получают интегральную информацию.