технология заливки, нанесение. От производителя. Эпоксидный наливной пол технология.

Эпоксидный наливной пол «Политакс».

Для изготовления полов этого типа используются материалы нашего производства:

- Эпоксидный грунт «Политакс 88ЕР 2/100»;

- Наливной пол «Политакс 33ЕР 2СВ», применяемый для создания самого наливного слоя;

- Для устранения неровностей используется эпоксидная шпаклевка «Политакс 22ЕР 2Ш».

Все составляющие двухкомпонентные. Их пропорции, как правило, указываются на этикетке к материалу «А»и “Б”.

Необходимо применять наливное покрытие только из одной серии, которая так же указывается на этикетке.

Важные условия к технологии оборудования наливных полов.

- бетонная база должна отвечать всем требованиям;

- не менее важна и температура в помещении и температура самой базы: от +5 до 25°С

- сама температура используемых составов должна быть в диапазоне от +15 до +20°С;

- во время проведения работ и сутки после их окончания важно сохранять стабильную влажность воздуха — 80%;

- так же постоянно должно быть по влажности и само основание — не более 15 масс %;

- варьироваться температура поверхности, на которой производится работа может не больше, чем на 4°С;

- наличие сквозняков скажется на структуре наливного пола, поэтому необходимо свести к минимуму возможное воздействие потоков воздуха.

Какими должны быть основания

По требованиям основания должны быть ровными. Укладка полимерных полов возможна только в случаях, когда максимальная неровность поверхности не превышает 2 мм. Прочность стяжки должна составлять М200 или больше. Это предполагает, что основания будут выполнены из бетона, пескобетона и будут рассчитаны на определённую нагрузку в эксплуатации.

Узкие швы (усадочные) не нужно повторять при установке наливных покрытий. Дублирование не допускается.

Широкие швы другого рода (деформационные, термические) по условиям эксплуатации важно воспроизвести на наливном полу.

Если наливные покрытия планируется расположить на нижнем этаже, то как и в случаях с остальными покрытиями, необходимо произвести гидроизоляцию от грунтовых вод.

Если основание прокладывается впервые, то его прочность должна соответствовать марочным нормам. Для этого базу нужно выдержать около 28 суток и влажности бетона не выше 15%.

Если бетонная база старая, она должна быть свободной от бытовых веществ и

находившихся там ранее покрытий.

Контроль сохранившейся влажности и возможного повышения воды.

Выполнить проверку можно наклеив малярным скотчем отрезок полиэтиленовой плёнки площадью 1х1 на бетонное основание. Оставить так на сутки, и в случае, если на плёнке появились капли влаги, а сама основа под плёнкой стала другого цвета, то выполнять работы по укладке наливного пола нельзя.

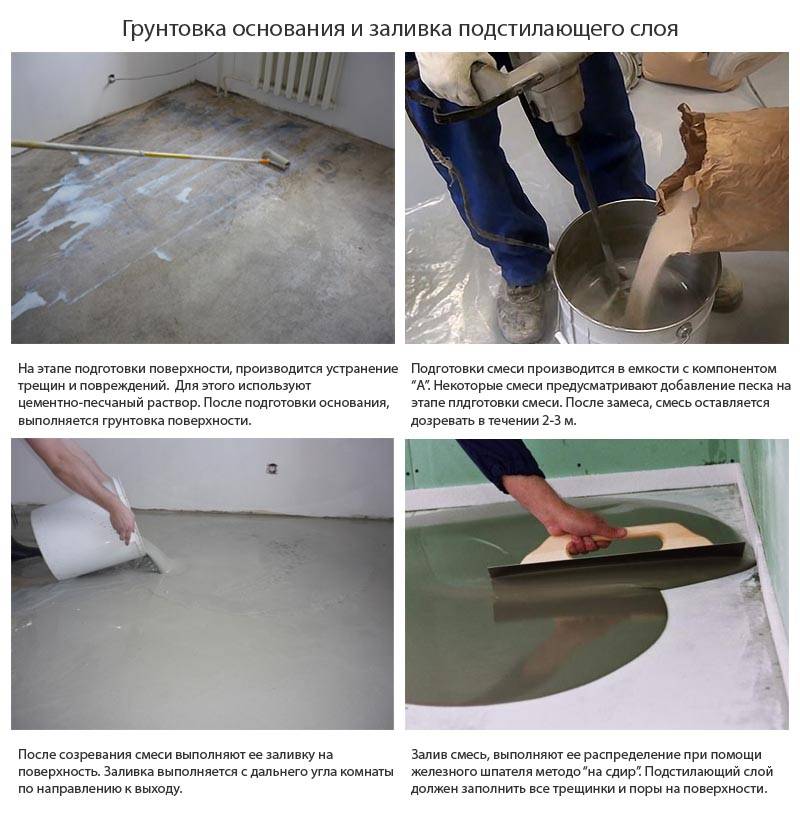

Подготовка бетонного основания к началу работЕсли в процессе подготовки обнаруживается, что основание достаточно загрязнено или поверхность отклоняется от необходимой плоскости, необходимо выполнить следующее:

выравнивание поверхности фрезерованием;

ликвидация пятен по всей глубине попадания методом шлифовки, фрезерования или вырубки.

Если результаты незаметны, то необходимо нанести новый слой (стяжку)

Условия использования, состояния оборудования и инструментов

Перед началом работ важно убедиться в том, чтобы на инструментах не оставалось смазки. Как правило, если оборудование новое, то на нём есть заводская смазка. Устранить ей можно предварительно замочив инструменты в растворителе приблизительно на 5 часов, а затем удалить смазку.

Как правило, если оборудование новое, то на нём есть заводская смазка. Устранить ей можно предварительно замочив инструменты в растворителе приблизительно на 5 часов, а затем удалить смазку.

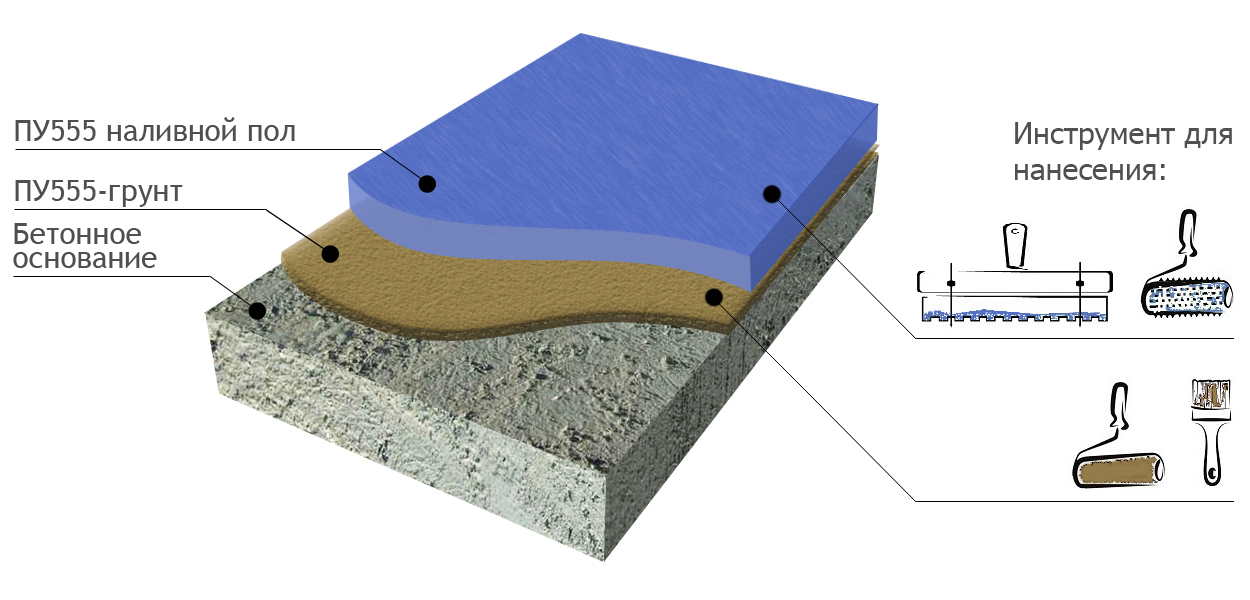

Грунтовочные слои, как правило, наносятся полиамидными, или по-другому — велюровыми валиками с ворсом 12-14 мм. Также можно грунтовать стальными шпателями.

Так же шпатели шириной не больше 600мм используются для работы со шпаклевкой и подстилающим слоем.

Поверхность инструмента должна быть ровной и чистой. В случаях, если кромка шпателя и поверхность основания образуют зазор свыше 1 мм, стоит удостовериться в ровности кромки шпателя при помощи правила, или же продолжить работу меньшим шпателем.

Использование ракли так же важно. Она обеспечивает одинаковое расположение композиции во внешнем покрытии. Ракля так же должна быть чистой, усы должны быть идентично расположены с учётом толщины внешнего слоя покрытия.

На используемом игольчатом или по-другому — ротационном валике должны отсутствовать остатки предыдущих покрытий, растворителей, жидкостей и т. д. При этом нужно проследить, чтобы все элементы легко двигались и вся площадь валика плотно прилегает к поверхности. Если эти условия не соблюдены, то стоит сменить валик на меньший.

д. При этом нужно проследить, чтобы все элементы легко двигались и вся площадь валика плотно прилегает к поверхности. Если эти условия не соблюдены, то стоит сменить валик на меньший.

Используемые для движения по ещё жидкому покрытию плоскоступы должны быть в надлежащем состоянии и надёжно прилегать к ногам.

Миксер для красок должен иметь функцию регулирования частоты и обладать мощностью не меньше 1,5 КВт. Для этого подойдут двухшпиндельные миксеры.

Работать проволочными миксерами строго запрещено

Устанавливать частоту вращения миксера можно на 400-600 оборотов в минуту. При опускании миксера в центр ёмкости на поверхности должна появиться воронка в 1⁄4-1⁄5 от всего материала, двигаться должен весь объём.

Промышленный пылесос нужен для устранения пыли с поверхности основания. Применяется перед грунтованием, а иногда и после шлифования шпаклевки. Во процессе проведения работ важно отслеживать плотность прилегания щётки к обрабатываемой поверхности.

Персоналом должен быть пройден инструктаж по технике безопасности. Каждый работник должен обладать индивидуальными средствами защиты. А рабочие, которые непосредственно с материалами и наливным полом должны иметь сменную обувь.

Каждый работник должен обладать индивидуальными средствами защиты. А рабочие, которые непосредственно с материалами и наливным полом должны иметь сменную обувь.

Важной целью является открытие пор в бетоне.

Для этого в первую очередь нужно зачистить стяжку от загрязнений и снять внешний слабый слой.

Очистить пол можно при помощи мозаично-шлифовальной машины с использованием в ней алмазных или корундовых элементов, также можно использовать пескоструйную очистку.

Появившийся мусор нужно скребками убрать с верхнего слоя, а затем подмести пластиковыми щётками для гарантированного удаления остатков из повреждений бетона.

После того,как была произведена чистка, передвижение по площади объекта без наличия чистой сменяющейся обуви запрещено.

Приготовление материалов для работыДля проведения качественных работ важно наличие специального места, в котором будут разводиться необходимые смеси. Для этого нужно:

Для этого нужно:

- Постелить на рабочую зону п/э плёнку;

- Назначить определённых людей для работы с материалами. Эти рабочие не будут выходить за пределы плёнки;

- Контролировать смену обуви при выходе из рабочей зоны;

- Внимательно относиться к чистоте используемых ёмкостей.

Целью производимых мер безопасности является недопущение распространения и попадания конкретных используемых элементов на наливное покрытие или подготовленную поверхность. В случае, если это произошло, на покрытии могут появиться дефекты.

При перемешивании материалов важно контролировать процесс, чтобы избежать застоя материала около стенок или дна.

Для удобства, все пропорции указываются на этикетках. Если при работе не планируется использовать все материалы, то для начала нужно перемешать элемент «А», а затем отливать. Стоит постоянно отслеживать количество при помощи весов.

- Приготовление эпоксидной грунтовки «Политакс 88ЕР 2/100»:

- Продолжая перемешивать материал «А» постепенно добавлять в него элемент «Б», после чего продолжать перемешивание 2-3 минуты;

- Дать составу отстояться 1-3 минуты, чтобы вышел попавший воздух;

- Подготовленный грунт нужно налить на поверхность и равномерно распределить.

Готовый грунт нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С больше 10 мин, 25°С дольше 5 мин.

- Подготовка наливного пола:

- Элемент «А» перемешивать около 2-3 минут до прихода его в состояние однородной консистенции;

- Так же дать отстояться и выйти попавшему воздуху в течение 2-3 минут;

- Вылить и распределить наливное покрытие.

Готовое эпоксидное покрытие нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С больше 10 мин, 25°С дольше 5 мин.

- Подготовка шпаклевки.

Принцип смешивание шпаклевки абсолютно идентичен размешиванию наливного пола.

Для наведения раствора можно использовать только шпаклевку «Политакс 22ЕР 2Ш», а так же можно смешивать её с песком в пропорциях 1-3 части песка к 1 части шпаклевки. Для добавления песка стоит всыпать его по время помешивания.

Готовую шпаклевку нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С — больше 10 мин, 25°С дольше 5 мин.

Можно вместо шпаклевки применить наливное покрытие в таких же пропорциях

Технология изготовления наливных полов

- В самую первую очередь поверхность основания очищается от пыли при помощи промышленного пылесоса. Перед нанесением первого грунтовочного слоя с момента очистки должно пройти не меньше 2-х часов.

- Слой приготовленного грунта будет наноситься на поверхность основания змейкой, а затем при помощи валиков или металлических шпателей этот слой разравнивается.

Сушиться слой грунтовки при температуре 20°C должен от 18 до 24 часов.

Если первый слой был неоднородно впитан, то на наиболее впитывающие места основания дополнительно ещё раз наносится грунт. Если потребуется, то прогрунтовать 2-ой раз можно всю поверхность.

Признаком качественно выполненной грунтовки будет являться глянец.

Использование грунта будет различаться на различных марках бетонных покрытий. Точное количество можно определить только путём эксперимента.

- При необходимости можно наложить слой шпатлевки.

Процесс производится для выравнивания повреждений и неровностей базы. Если шпатлевание было произведено, то после этого нужно произвести шлифование при помощи мозаично-шлифовальной машины. Это удалит любые возникшие неровности и окончательно разгладит поверхность.

Процесс производится для выравнивания повреждений и неровностей базы. Если шпатлевание было произведено, то после этого нужно произвести шлифование при помощи мозаично-шлифовальной машины. Это удалит любые возникшие неровности и окончательно разгладит поверхность.

Сушиться шпаклевка будет при t 10°С — сутки, 20°С — около 12 часов, 25°С — 8 ч.

- Подстилающее покрытие используется для абсолютного закрытия пор бетонной поверхности, во избежание появления дефектов. Толщина покрытия должна располагаться в диапазоне от 0,3 до 0,4 мм.

Для создания подстилающего слоя необходимо:

- выполнив смешение, тут же добавить кварцевый песок и снова перемешать;

- добавить в раствор наливного пола песок в пропорциях 6-7 кг песка к 23 кг. пола;

- используя металлический шпатель, равномерно распределить раствор по поверхности;

- после высыхания слоя проверить покрытие на наличие дефектов. Если они появились, то слой может покрываться шпаклевкой или может производиться абразивное воздействие.

Расходоваться материал будет 0,5 кг/кв.м.

Полимеризация происходит при температурах: 10°С — сутки, 20°С — около 12 часов, при 25°С — 8 ч.

- Распределяя внешний, или лицевой слой, стоит чётко разграничивать части слоя. При перерыве нужно малярным скотчем отделить границы уже налитой зоны для простоты работы. Однако, продолжить действия без потери целостности покрытия можно максимум в течение 30 минут.

- Cперва подготавливается наливной пол;

- Нанесение на поверхность производится полосами и при этом учитывается толщина внешнего слоя;

- Раклей или зубчатым шпателем производится выравнивание нанесённого слоя;

- Спустя 10 минут поверхность прокатывается игольчатым валиком, что позволяет избавиться от пузырьков воздуха и выровнять поверхность. При этом важно наличие плоскоступов.

Собирать остатки покрытия со стенок и дна ёмкости строго запрещено, поскольку в этих местах возможно скопление неразмешанного материала. Попадание его на наливной пол влечёт за собой возникновение дефектов.

Попадание его на наливной пол влечёт за собой возникновение дефектов.

Так же недопустимо скольжение или шарканье плоскоступов по покрытию.

Расход материала может составлять 1,7 кг/кв.м.

На работу с наливным полом

может потребоваться от одного часа до получаса в зависимости от температур.Застывание будет происходить с учётом температуры: 10°C — сутки, 20°С — около 12 часов, 25°С — 8 часов.

- Последними пунктами установки наливных полов является выдержка покрытия до готового состояния. Временные диапазоны будут зависеть от температуры самого пола, а не воздуха:

При температуре в +20°С пешеходная нагрузка будет допустима по прошествии 3-х суток, а полная будет допустима после 7 суток;

Температура +15°C даст возможность передвигаться по полу после 4-х суток, а полностью начать эксплуатацию можно после 10 суток;

При +10°С эти данные составляют суток, и 14 суток.

Важно помнить, что при высыхании наливного пола его нельзя накрывать чем-либо, а так же, нельзя допускать попадания туда инородных материалов. Несоблюдение условий приведёт к возникновению повреждений или внешних дефектов покрытия.

Несоблюдение условий приведёт к возникновению повреждений или внешних дефектов покрытия.

| Технология наливных полов: подготовка основания под эпоксидный пол |

Устройство подстилающего слоя (наливной эпоксидный пол) |

Технология наливного пола: устройство лицевого слоя (эпоксидный пол) |

технология нанесения и этапы строительных работ

Вам нравятся идеально ровные глянцевые полы, которые сегодня уже нередко можно встретить в самых разных офисах или кафе? Тогда у нас есть хорошая новость: такое основание вы сможете сделать своими руками — прямо у себя дома. А как именно — расскажет эта статья. Полимерные полы в помещении заливаются только тогда, когда окончены все другие монтажные и отделочные работы. Наливной пол вы сможете сделать самостоятельно сразу из готовых смесей – их сегодня можно приобрести в любом строительном магазине. Важно только максимально точно следовать прилагаемой к ним инструкции.

Содержание

1 Этап I. Готовимся к работе

2 Этап II. Готовим основание

2.1 Проверяем основание на пригодность

2.2 Тонкости заливки на древесину, плитку и стяжку

2.3 Работаем с бетонной стяжкой

3 Этап III. Выравниваем и грунтуем для адгезии

4 Этап IV. Готовим смесь к заливке

5 Этап V. Заливаем базовый слой

6 Как сделать полимерный «теплый» пол

7 Советы опытных мастеров: как не испортить покрытие?

Этап I. Готовимся к работе

Не смотря на то, что на большинстве фотографий вы увидите мастеров во время работы над заливкой пола совершенно без защитных средств – это не значит, что так правильно. Не рискуйте – соблюдайте необходимые меры личной безопасности, и потом не придется лечиться от неведомо откуда взявшейся аллергии:

- Берегите емкость с полимерным составом от прямых солнечных лучей.

- Наденьте респираторы.

- Защитите рук резиновыми рукавицами, а ноги – обувью с твердой подошвой.

- Если полимерный состав попадет вам в глаза – быстро промойте их большим количеством воды.

- Если попал на руки – потрите этот участок кожи смоченной в бензине тряпкой.

- И, наконец, не открывайте металлическую тару с полимером металлическим предметом – если от этого возникнет искра, состав может загореться.

Итак, давайте перечислим основные инструменты, которые вам понадобятся во время заливки полимерного пола:

- Игольчатый аэрационный валик, которым вы будете удалять пузырьки воздуха в базовом слое.

- Низкооборотная дрель с лопастной насадкой – этим смешиваем компоненты пола.

- Валики синтепоновые, которыми удобно грунтовать нулевую поверхность.

- Ракля – именно этим инструментом нужно будет наносить эпоксидный состав.

- Шпатели – ими выравниваем пол в самых труднодоступных местах.

- Пылесос – им необходимо обязательно очищать всю поверхность от пыли и излишек кварцевого песка.

- Индивидуальные средства защиты, и ими нельзя пренебрегать.

- Краскоступы – игольчатые подошвы для обуви, в которых можна будет спокойно ходит прямо на только что залитому полу.

Совет: посмотрите, или крепко держатся на обуви эти специальные подошвы – плохо, если они «гуляют».

Этап II. Готовим основание

Это – самый важный этап, от которого напрямую зависит, каким получится ваш пол. Начинать работы вы можете практически на любом основании – бетоне, керамической плитке и просто сухом и чистом полу, которое в последствии не даст усадки и не содержит влаги.

Проверяем основание на пригодность

Для начала с помощью уровня проверьте имеющееся основание на ровность – отклонение не должно получиться более 4 мм, иначе строительных материалов потом уйдет немеряно. Если пол неровный – исправьте выемки при помощи шпаклевочной смеси и шлифовальной машины. При повышенной влажности нанесите гидроизоляционный слой.

К слову, то, что наливной пол можно делать на абсолютно любом основании – это миф. Черновой пол должен быть сухим, ровным и не «играющим». А потому, если вы не хотите предварительно заливать пол стяжкой, можете применить алюминиевые пластины. Сама стяжка, конечно же, намного лучше – она делает пол куда более жестким и повышает его звуконепроницаемость. Но вес у такого пола уже больше, что не всегда подходит для легких каркасных дачных домиков.

Черновой пол должен быть сухим, ровным и не «играющим». А потому, если вы не хотите предварительно заливать пол стяжкой, можете применить алюминиевые пластины. Сама стяжка, конечно же, намного лучше – она делает пол куда более жестким и повышает его звуконепроницаемость. Но вес у такого пола уже больше, что не всегда подходит для легких каркасных дачных домиков.

Тонкости заливки на древесину, плитку и стяжку

Если вы будете заливать пол на древесину, то заранее ее обязательно ошкурьте, отшлифуйте и обезжирьте. Ее итоговая влажность перед ремонтом не должна превышать 10%.

Бетонный пол должен иметь показатель по влажности не более 4%. Все трещины и сколы заранее хорошо заделайте, и выровняйте всю поверхность. А нанесенный грунт уже полностью закроет пористый слой бетона. Дополнительно посыпьте грунт кварцевым песком, который улучшит сцепление с наливным полом.

Если же вы будете наносить полимерный пол на плитку – обязательно проверьте, все ли плиты хорошо держатся. Если нашли брак – уберите и эти мест зашпаклюйте.

Если нашли брак – уберите и эти мест зашпаклюйте.

А если вы укладываете наливной пол на поверхности с заметными перепадами высот, то заливайте смесь в два этапа: сначала толстый слой, а после высыхания выровняйте все неровности шпаклевкой и залейте финишный. Если еще и стыки есть, делайте, как на фото-инструкции:

Совет: при всей красоте и практичности современного полимерного пола его цена, конечно, не радует. А потому многие используют немного другую технологию устройства таких полов, не теряя при этом в качестве. Это – полимербетон, в котором базовым слоем идет дешевый заполнитель, на который и наливаются полы.

Работаем с бетонной стяжкой

К бетонному основанию пола для заливки наливного полимерного покрытия предъявляются свои требования:

- Прочность на сжатие у бетонного пола должна быть не менее 25 МПа, а толщина – не менее 60 мм.

- Бетонное основание должно полностью соответствовать СНиП.

- Поверхность должна быть идеально ровной, без пыли или трещин.

Для уверенности используйте пылесос.

Для уверенности используйте пылесос. - Перепад пола на 2 метрах не может превышать 2 мм – это важно.

- Влажность бетонного основания на 20 мм глубины не должна превысить 6%.

- Очень важно качество самого бетона – в нем не допустимы известковые материалы.

- Оптимальная температура для работ по заливке пола – не ниже 15°С, а относительная влажность – не выше 75%.

У бетона верхний слой, как считают специалисты, достаточно мягкий – из-за присутствующем в нем цементного молочка. А потому, даже если бетонное основание кажется вам идеально ровным, все равно необходим шлифовка. В сильной шлифовке потребности нет – достаточно только снять само цементное молочко. А для этого в домашних условиях подойдет и болгарка с алмазной чашкой.

Вот какими способами можно подготовить основание к заливке полимерным полом:

- Машинная или ручная дробеструйка, которая сразу устраняет самые видные дефекты поверхности и куски, которые держались слабо.

- Шлифовка, которая убирает даже трудноступные дефекты, но образует много пыли.

Та забивается в микротрещины, и сцепление со следующим слоем уже будет слабее – обратите внимание на этот нюанс!

Та забивается в микротрещины, и сцепление со следующим слоем уже будет слабее – обратите внимание на этот нюанс! - Пылесос, который может решить предыдущую проблему.

- Заделка трещин шпаклевочным полиуретановым составом.

- Защита основания специальной пропиткой – импрегнатом, при помощи валика или краскопульта. По возможности добавьте в пропитку кварцевый песок – чтобы она лучше схватывалась с наливным составом благодаря шероховатости.

И, наконец, вот как можно просто проверить остаточную влажность бетонного основания и убедиться, что все готово к дальнейшей работе. Так, возьмите малярный скотч и наклейте на основание один цельный кусок полиэтиленовой пленки (1х1). Посмотрите на следующий день: если на пленке образовался конденсат или основание под пленкой немного поменяло цвет – работать с наливным полом еще нельзя.

Этап III. Выравниваем и грунтуем для адгезии

В норме грунтовка должна впитаться полностью – только так она укрепит собой верхний слой бетона.

Этап IV. Готовим смесь к заливке

Рассчитать, сколько нужно будет для работы смеси, вы сможете самостоятельно. Например, на каждый квадратный метр для толщины в 1 мм вам нужен будет один литр для заливки. Это – навскидку. Ведь абсолютно точно до последнего грамма определить необходимое количество наливного пола не так просто – у разных производителей эти смеси идут разной консистенции, а потому, имея на руках точные параметры помещения, целесообразнее проконсультироваться у опытного продавца прямо в магазине.

Наиболее оптимальный температурный режим для застывания пола – от 5°С до 25°С. Именно в этом промежутке смесь твердеет достаточно быстро. Важна также температура самого основания пола – она не должна опускаться ниже 4°С. Не нагревайте смесь – максимум, до какой температуры она может дойти, это 20°С.

Итак, возьмите дрель с насадкой или строительный миксер, у которых есть функция вращения в реверсном и прямом направлении. Дважды перемешайте все компоненты. После первого раза состав оставьте на несколько минут, и снова все перемешайте. Если вы используете дополнительный наполнитель – добавьте его при втором смешивании. Приготовьте столько материала, чтобы вам его хватило ровно на час работы.

После первого раза состав оставьте на несколько минут, и снова все перемешайте. Если вы используете дополнительный наполнитель – добавьте его при втором смешивании. Приготовьте столько материала, чтобы вам его хватило ровно на час работы.

Этап V. Заливаем базовый слой

Теперь аккуратно формируем подстилающий слой. Хорошо все выравниваем, и удаляем пузырьки воздуха игольчатым валиком. После всего этого наносим лицевой слой. Раклю используем для того, чтобы как можно более равномерно распределить композицию в лицевом слое.

Совет: используйте кварцевый песок в качестве подстилающего слоя. Так вы сэкономите расход заливки в два раза.

Сама толщина полимерных полов не более 5 мм, а потому, когда высота пола должна быть больше – заливают черновым вариантом выравнивающую стяжку, и только потом 2-3 мм наливного пола любого цвета.

Пример проведения работ на видео:

К вопросу о демонтаже. Да, наливное полимерное покрытие действительно очень прочно сцепляется с бетонной стяжкой, буквально въедаясь в нее. Вот почему при смене покрытия о демонтаже даже речи не идет – зачем? Такой пол – замечательное основание для любого другого!

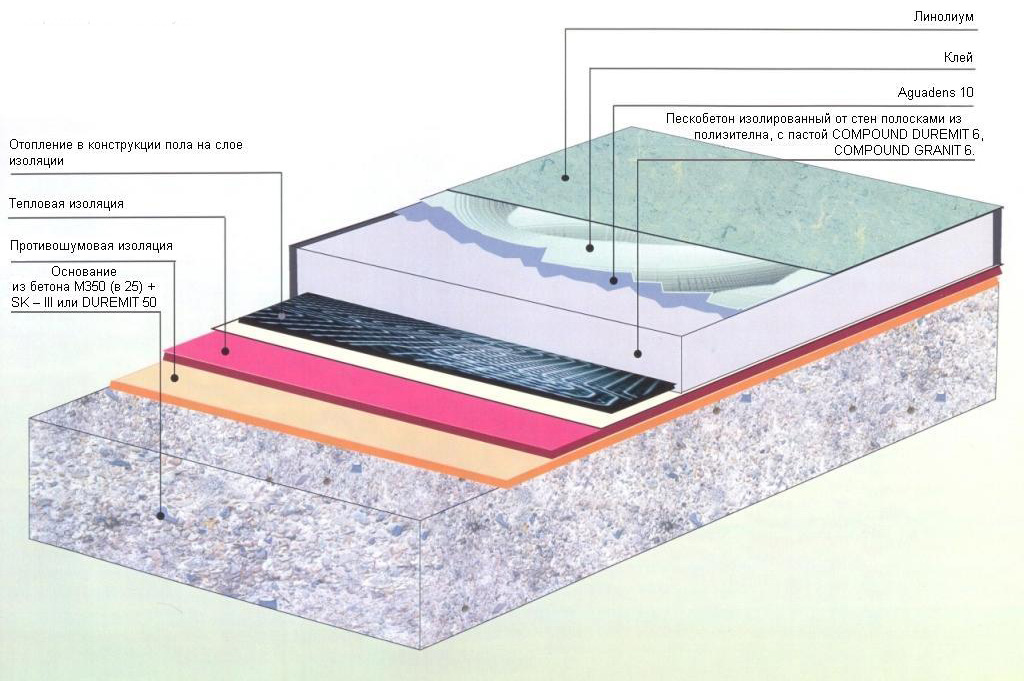

Как сделать полимерный «теплый» пол

Первым делом хорошо проконсультируйтесь у поставщика, какой именно полимерный пол будет абсолютно экологичен при небольшом нагреве. Но помните, что понятие «теплый пол» — относительно. Если такой пол на самом деле греет – он попросту неправильно устроен. Давайте разберемся: температура человеческой ступни 36,6°С, и все, что имеет температуру ниже этой, кожа воспринимает, как холодное. А вот в диапазоне от 30°С до 36°С пол кажется вполне комфортным. И, естественно, это не слишком большой нагрев, чтобы начали выделяться какие-то токсичные вещества прямо из полимера — в качественной смеси таковых и нет. Это к опасению некоторых.

Это к опасению некоторых.

Итак, как сделать такой пол:

- Шаг 1. Подготовьте основание, очистив и обезжирив его.

- Шаг 2. Проложите отопление (какое задумали).

- Шаг 3. Используйте по возможности специальный праймер, если ваша основа – древесина. Он улучшит адгезию с бетоном.

- Шаг 4. Как только просохнет праймер, заливайте первый слой полимерного цемента.

- Шаг 5. Теперь дайте около часа времени осесть и схватиться цементу.

- Шаг 6. После этого заливаем второй, уже финишный слой полимерного наливного пола.

- Шаг 7. Через несколько часов пол станет похож на идеально ровный каток, который при этом совершенно не скользит.

А вот теплый пол на основе водяных труб можете сделать по такой технологии:

- Шаг 1. Первым делом – бетонная стяжка.

- Шаг 2. Проверяем на горизонталь: если пол неровный, выравниваем щебнем все перепады высот.

- Шаг 3. Снова заливаем бетонной стяжкой.

- Шаг 4. Кладем Экофол – это фольгированный полиропилен.

- Шаг 5. Закладываем трубы будущего теплого пола.

- Шаг 5. Теперь «Скорлайн».

- Шаг 6. Далее – покрываем полиуретановым грунтом.

- Шаг 7. И наконец выкладываем полиуретановый пол.

- Шаг 8. Оставляем на двое суток высыхать.

Более подробно читайте в других наших статьях.

Советы опытных мастеров: как не испортить покрытие?

Наливной пол будете делать впервые? Тогда прислушайтесь к таким советам более опытных. Ведь в технологии укладки такого пола – масса нюансов:

- Если основа не была подготовлена к последующей заливке, то полимерный пол будет хрустеть и покрываться трещинами.

- Если плохо заделаете трещины – то при заливке полимерного состава начнет выходить воздух и появятся пузыри.

- Допустите в растворе соринки, насекомые или волосы – никогда из пола их потом не выковыряете. Вот почему рабочая бригада от серьезных фирм всегда работает только в специальных костюмах, которые полностью закрывают и тепло, и голову.

Плюс так называемые «мокроступы» для сырого покрытия.

Плюс так называемые «мокроступы» для сырого покрытия. - Плохо смешаете компоненты – затвердение состава будет неравномерным. Появятся пятна, которые вообще никогда больше не высохнут, так и будут липнуть к обуви.

- Замешкаетесь и вовремя не прокатаете материал валиком – он слегка наплывет и неровно затвердеет.

- У специальной грунтовки – достаточно едкий запах, но высыхает она быстро. По возможности не дышите ею. Также после высыхания полимерный пол – эпоксидный, полиуретановый или метилметакрилатный – становится абсолютно безопасным для человека. Причем настолько, что применяется в медицинских и пищевых производствах. А вот в жидком состоянии им действительно лучше не дышать.

- Смешивайте два компонента пола при самых малых оборотах – не более 300 оборотов в минуту. Лучше используйте для этой цели насадку для перемешивания краски. Если будете спешить и используете большие обороты – в последствии придется долго и нудно избавляться от пузырьков воздуха, которыми насытится раствор.

- По возможности заливкой такого пола занимайтесь вдвоем – пока один помощник замешивает состав, второй выкладывает предыдущую часть. Так у вас ничего случайно не застынет, не будет никакой суеты и спешки.

- Удобнее всего пол заливать зигзагами, а затем разравнивать.

- Обратите внимание и на уровень влажности воздуха – во время работ он не должен превышать 80%. Для проверки повесьте на стене обычный гигрометр. Не должны также работать в то время искусственные приборы для обогрева воздуха, и гулять сквозняки.

Вот и все! Качественный полимерный пол благодаря надежному слою полимера может использоваться несколько десятков лет – и он не потеряет своего вида, и не станет хуже по характеристикам.

- Автор: Алексей

- Распечатать

Оцените статью:

(2 голоса, среднее: 4.5 из 5)

Поделитесь с друзьями!

Ноу-хау о технологии Laser Screed®

Одним из самых больших преимуществ лазерной стяжки ® является то, что они могут каждый раз достигать ровности и ровности с лазерной точностью. Полы, как правило, более плоские, прочные и более ровные, чем те, которые производятся традиционными методами. Лазерные плиты позволяют выполнять больше работы с меньшим количеством рабочих, поскольку оборудование выполняет большую часть напряженной работы. Это помогает повысить эффективность на рабочем месте, поскольку более крупные ежедневные операции могут выполняться с меньшим количеством рабочих. Технология лазерного наведения помогает подрядчикам по бетону добиваться большей точности при выполнении каждой работы.

Полы, как правило, более плоские, прочные и более ровные, чем те, которые производятся традиционными методами. Лазерные плиты позволяют выполнять больше работы с меньшим количеством рабочих, поскольку оборудование выполняет большую часть напряженной работы. Это помогает повысить эффективность на рабочем месте, поскольку более крупные ежедневные операции могут выполняться с меньшим количеством рабочих. Технология лазерного наведения помогает подрядчикам по бетону добиваться большей точности при выполнении каждой работы.

Но подождите секунду……

Замечали ли вы, что используете оригинальную машину Laser Screed ® ?

Как идентифицировать торговую марку лазерной стяжки ® технология?

Лазерная стяжка ® машина ✓

Лазерная стяжка ❌

Как указано выше, небольшое отличие часто является ключом к успешному проекту.

Торговая марка Somero Laser Screed ® Машина для промышленных полов

Активы интеллектуальной собственности, такие как патенты, являются основой многих организаций и операций, связанных с технологиями. Патенты, которые способствуют созданию продуктов с широкой рыночной привлекательностью или представляют собой значительное улучшение существующего продукта на устоявшемся рынке, скорее всего, принесут значительную экономическую отдачу. Таким образом, коммерческая стоимость патента может частично зависеть от размера и характера рынка продукта, к которому относится патент.

Somero Enterprises сохраняет за собой зарегистрированный товарный знак технологии Laser Screed ® . Они увлечены тем, что являются ведущим производителем оборудования для укладки и выравнивания в отрасли, и гордятся тем, что являются единственной компанией, которая может использовать слова Laser Screed ® при описании своих машин. Патент дает право владельцу технологии запрещать другим использовать запатентованное изобретение. Поэтому никто, кроме изобретателя, не может использовать, изготавливать или продавать запатентованное изобретение без разрешения изобретателя. Это часто называют исключительным правом на изобретение.

Поэтому никто, кроме изобретателя, не может использовать, изготавливать или продавать запатентованное изобретение без разрешения изобретателя. Это часто называют исключительным правом на изобретение.

Знай свой патент…

- Somero Enterprises сохраняет за собой зарегистрированный товарный знак Laser Screed ® технология

- Somero Laser Screed ® технология обеспечивает более быстрые и ровные полы ® технология позволяет повысить производительность, эффективность и качество каждой работы.

О компании Somero India

Компания Somero первой разработала лазерную стяжку ® на рынке машин в 1986 году и с тех пор является лидером благодаря непрерывным инновациям, расширив ассортимент нашей продукции с одного продукта в 1986 году до широкого портфеля из 13 продуктов и разработав собственные конструкции, которые защищены портфелем из 63 патентов и патентных заявок. Somero предлагает клиентам оборудование непревзойденного качества и производительности, а также непревзойденный глобальный сервис, техническую поддержку, обучение и обучение. Somero работает на рынках по всему миру с минимальной прямой конкуренцией.

Somero предлагает клиентам оборудование непревзойденного качества и производительности, а также непревзойденный глобальный сервис, техническую поддержку, обучение и обучение. Somero работает на рынках по всему миру с минимальной прямой конкуренцией.

Somero India предлагает клиентам оборудование непревзойденного качества и производительности в сочетании с беспрецедентным глобальным обслуживанием, технической поддержкой, обучением и обучением. Мы предлагаем широкий ассортимент продуктов, которые охватывают укладку бетонных плит во всех типах строительных проектов. В дополнение к оборудованию и программным продуктам, Somero также продает детали, аксессуары и предоставляет клиентам услуги и обучение, чтобы их машины работали и работали оптимально.

* Использование знака Laser Screed ® без специального разрешения Somero является нарушением прав интеллектуальной собственности.

Для получения дополнительной информации посетите сайт https://www. somero.com/about-us/about-somero/

somero.com/about-us/about-somero/

Что такое технология лазерной стяжки, преимущества, затирочная машина

В 20-х годах многие передовые технологии достигли значительного прогресса и применяются в различных традиционных отраслях промышленности. Сегодня мы представим успешный пример применения лазерной технологии в промышленных полах, то есть лазерную стяжку.

Что такое лазерная стяжка:

Хотя лазерная стяжка является превосходным передовым устройством, она появилась в 80-х годах прошлого века. Поскольку массовое производство лазерного оборудования в последние годы постоянно снижает его стоимость, оно все чаще используется в строительстве промышленных полов. Он использует лазерный излучатель для запуска стандартной лазерной плоскости, затем он использует лазерный приемник на машине, чтобы реагировать на положение, в котором лазерная плоскость включена. Затем контроллер на машине регулирует и контролирует выравнивающую головку машины в соответствии с положением лазера, чтобы выполнить операцию выравнивания по бетону.

Таким образом, лазерная стяжка представляет собой высокоточное нивелирное оборудование для бетона, оно использует лазер, запускаемый излучателем, в качестве базовой плоскости и управляет выравнивающей головкой через лазерный приемник на лазерной стяжке.

Область применения – широкое применение на различных напольных покрытиях:

Лазерная стяжка пола может широко использоваться в различных внутренних и наружных проектах полов. Крытый этаж включает в себя различные промышленные предприятия, мастерские, склады, крупный торговый центр, логистический центр, выставочный центр, подземный паркинг и так далее. Открытый этаж включает в себя различные причалы, контейнерные склады, логистическую грузовую площадку, посадочную площадку аэропорта, открытую парковку, площадь, жилой этаж и тротуар муниципальной администрации и так далее. Лазерная стяжка применима для различных конструкций больших бетонных полов.

Низкие инвестиции, высокая точность, быстрая конструкция пола, экономичный труд:

В последние годы оборудование для лазерного позиционирования широко используется в различных крупных и малых проектах, что делает его массовым, а его цена постоянно снижается. Стоимость лазерной машины для стяжки постепенно снижается, теперь для получения лазерной машины для стяжки вам нужны лишь небольшие инвестиции, и инвестиции в ее использование также очень низки.

Стоимость лазерной машины для стяжки постепенно снижается, теперь для получения лазерной машины для стяжки вам нужны лишь небольшие инвестиции, и инвестиции в ее использование также очень низки.

В качестве примера возьмем походный ev850-2t за лазерной плитой. Машина произведена компанией Hiking Machinery, отличается высоким качеством и низкой ценой. В станке используется лазерная система Leica, он полностью управляется компьютерной системой, его качество и точность превосходны, а цена не превышает 20 тысяч долларов. В машине применена система питания Хонда, поэтому она имеет идеальную устойчивость, поломок 0 в течение трех лет. Его расход топлива также низок, поэтому инвестиции после покупки машины невелики. В станке используется лазерная система позиционирования, поэтому во время строительства экономится много опалубки. Между тем это сэкономит много трудозатрат, сократит период строительства. Таким образом, по сравнению с сэкономленными затратами на оплату труда инвестиции в оборудование незначительны.

Как упоминалось выше, в станке используется лазерная система Leica, она обладает превосходной точностью. Точность лазерной системы может достигать примерно 1 мм, применение лазерной машины для стяжки значительно увеличивает значение FL пола. Независимая компоновка и большая площадь сплошной заливки лазерного излучателя обеспечивают постоянство уровня земли. Разделение конструкции большой площади уменьшит строительный шов, значительно снизит затраты на последующее обслуживание пола. Более того, машина может устанавливать наклон. Его можно построить на полу с уклоном, поэтому он применим для различных проектов пола.

Скорость строительства с помощью лазерной стяжки очень высока, особенно когда машина используется совместно с затирочной машиной. Вообще говоря, строительная площадь может достигать 3000 кв/день, если эти две машины используются вместе. Требуется всего 6-8 строителей, скорость строительства очень высока, это может сэкономить трудозатраты.

Как мы уже говорили выше, применение лазерной затирочной машины и затирочной машины значительно повышает скорость и качество строительства промышленных полов.