Какими электродами варить нержавейку? | Статьи о сварке от МЭЗ

21.04

2020

Нержавеющая сталь – сплавы особого рода. Они содержат повышенное количество легирующих элементов (хрома, молибдена, никеля и других – в зависимости от марки), что придает материалу специальные свойства. Первое и общее – высокая стойкость к коррозии. Второе – жаростойкость, антикоррозийная устойчивость в условиях высоких температур и агрессивных сред. Третье – жаропрочность, способность сохранять свои механические свойства при очень высоких температурах. Поэтому такие стали требуют при сварке ММА применения специальных материалов. Чем это обусловлено и какие электроды по нержавейке используются в таких случаях – об этом речь далее.

Особенности нержавеющих сталей

Значительное количество никеля или хрома задает материалу ключевые характеристики – в зависимости от назначения. Небольшие процентные доли титана, марганца, магния и других металлов позволяют улучшить их технологические показатели.

- Низкая (в сравнении с углеродистыми сталями меньше в 2 раза) теплопроводность. Из-за этого проплавление металла происходит гораздо быстрее, поэтому силу тока следует уменьшать на 15–20%.

- Коэффициент расширения выше, чем у других сталей. В процессе сварки происходит растягивание металла, при остывании – стягивание. Если свариваются разнородные стали, второй металл с меньшим аналогичным коэффициентом оставляет микротрещины в зоне соединения.

- Появление межкристаллитной коррозии – в случае, если нержавейка нагревается до температуры 500°С и выше. Это резко снижает антикоррозионные качества металла.

Все перечисленные факторы обуславливают то, что ММА сварка по нержавейке выполняется только специальными электродами с обмазкой основного типа при точно подобранном сварочном режиме. Обычные стержни с обмазкой используются только в крайних случаях и исключительно в быту – для изделий, рассчитанных на минимальные нагрузки.

Каким током варить при ММА?

Для работ может быть использован как переменный (трансформаторный), так и постоянный (инверторный) ток, в зависимости от условий работ, наличия оборудования, выбора электродов.

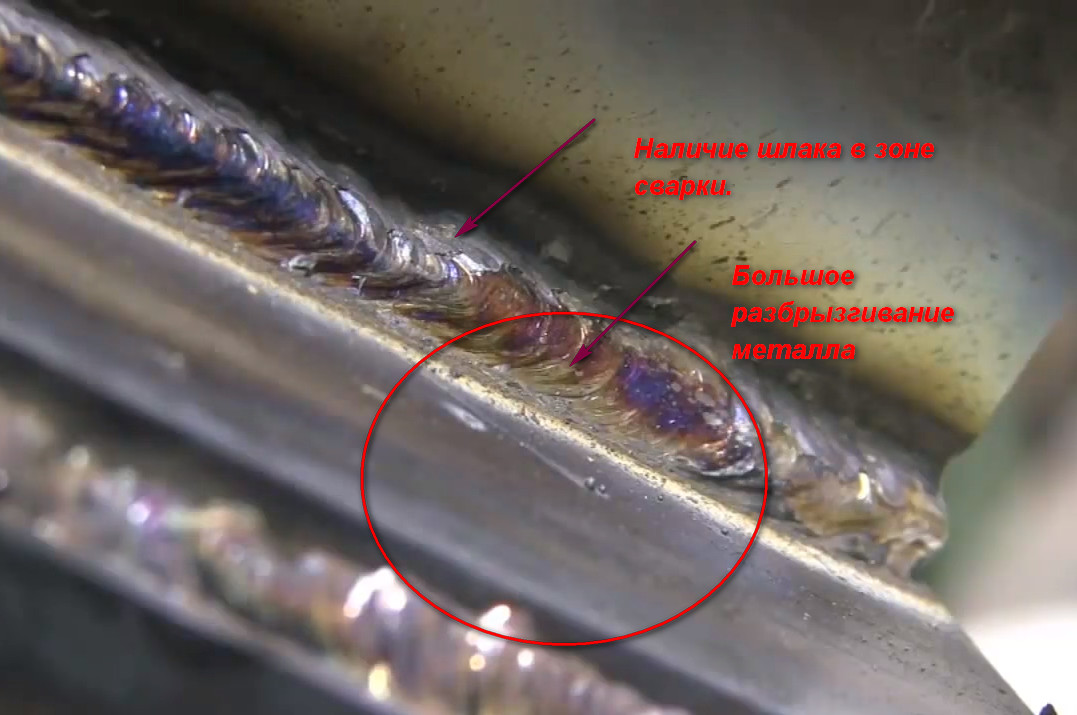

- На постоянном токе. Оптимальный вариант, поскольку инвертор позволяет в точности подобрать все параметры для качественной сварки. Количество разбрыгиваемого металла – минимально. Получают ровный прочный шов. Минус – высокая стоимость оборудования.

- На переменном токе. Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Оба варианта сегодня повсеместно используются в промышленном масштабе. В зависимости от способа выбирают те или иные специальные электроды.

Какими электродами варить нержавейку инвертором?

Сварка изделий выполняется постоянным током обратной полярности. Наиболее часто используемые электропроводники:

Наиболее часто используемые электропроводники:

- ЦЛ-11 – универсальная, повсеместно используемая марка. Хорошо подходит для сталей 12Х18Н9Т, 08Х18Н12Т, 12Х18Н10Т, 08Х18Н12Б и других. Позволяет получить очень стойкий к межкристаллитной коррозии шов.

- НЖ-13 – хорошо варит по сталям с высоким содержанием не только хрома или никеля, но и молибдена. Один из лучших вариантов для соединения деталей (труб и т. д.) из пищевой нержавейки.

Также для ручной дуговой сварки инвертором используются марки: ОЗЛ-17У (для сталей, рассчитанных на работу в условиях высокоагрессивных сред), НИИ-48Г, ЗИО-8 (для жаростойких сталей).

Сварка нержавейки переменным током

Качественный сварной шов можно получить и с использованием трансформаторов. Наиболее востребованные марки электродов в этом случае:

- ОЗЛ-14;

- ОЗЛ-14А;

- Н-48;

- ЦТ-50;

- ЭА-400;

- ЛЭЗ-8;

- АНВ-36.

Среди зарубежных аналогов широко используется продукция ESAB, марки: ОК 61.

30 (возможна работа с деталями разной толщины), ОК 63.20 (позволяют варить тонкостенные трубы).

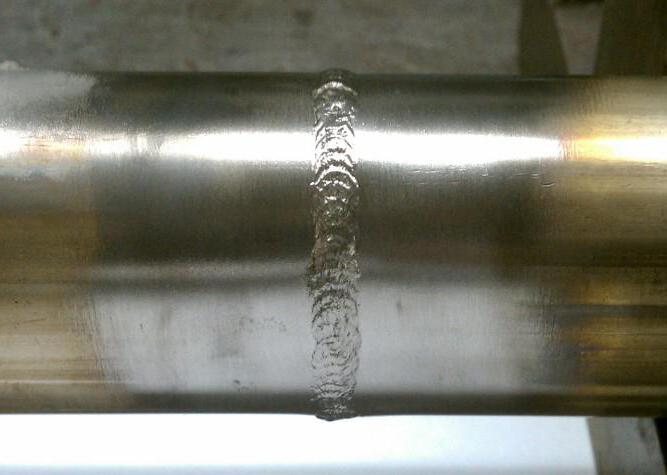

Как приварить нержавейку к нержавейке электродом

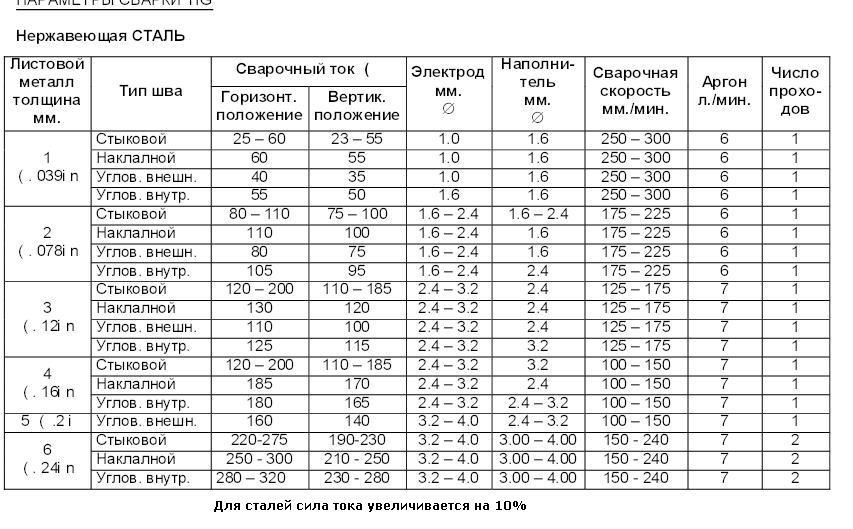

Расскажем, как приварить нержавейку к металлу электродом на примере инверторной сварки. Для начала на аппарате задаются нужные параметры – толщина детали, диаметр стержня, сила тока. В соответствующем порядке это:

- 1,5 мм – d 2 мм – 40–60 А;

- 3 мм – d 3 мм – 75–85 А;

- 4 мм – d 3 мм – 90–100 А;

- 6 мм – d 4 мм – 140–150 А.

Далее порядок действий таков:

- поверхность соединения на детали обязательно зачищается металлической щеткой;

- для лучшего проплавления (при толщине от 4 мм) напильником или болгаркой разделываются кромки;

- при соединении тонкостенных изделий (до 2 мм) предварительно выполняются прихватки;

- при большой (от 7 мм) толщине зона соединения предварительно прогревается до 150 ⁰C;

- путем легкого дотрагивания до металла активируется электрод и поджигается дуга;

- металл сваривается на короткой дуге;

- по завершении сварки делается «замок» во избежание появления свищей и трещин;

- изделие должно остыть (не менее 5 минут).

Затем молотком (путем легкого постукивания) удаляется оставшаяся шлаковая корка. Также возможна зачистка железной щеткой.

Какими электродами варить нержавейку с черным металлом

У нержавеющих и черных сталей, а также чугуна разная структура металла, разный коэффициент расширения, что требует при сварке соблюдения ряда условий. Следует учитывать их свариваемость – способность образовывать качественные неразъемные соединения в принципе. Необходимо знать и химический состав металлов. От этого зависит выбор сварочных материалов.

Как правило, для сварки используются электроды из высоколегированных сталей:

- ОЗЛ-25Б – для соединения черных металлов и жаропрочных сталей;

- НИАТ-5 – для аустенитных сталей;

- ЦТ-28 – для соединения с черным металлом сталей с большой долей никеля.

В случае, если опознать химический состав не представляется возможным, могут быть использованы электроды ОЗЛ-312. В данном случае ММА – лишь один из способов соединения таких металлов. Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Также широко используются неплавящиеся вольфрамовые стержни и сварка в газовой (аргоновой) среде.

Электроды по нержавейке производства МЭЗ

Широкий ассортимент электродов по нержавейке выпускает наш Магнитогорский электродный завод. По доступным ценам вы можете купить на сайте материалы для ММА-сварки по нержавеющим сталям. Стоимость определяется маркой изделий и материалом покрытия. В ассортименте – сварочные материалы для коррозионностойких (в том числе жаропрочных и жаростойких) сталей и сплавов, высокое качество которых подтверждено сертификатами.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.

ОЗЛ-8 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

МЭЗЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.

ОЗЛ-36

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (4.5 кг)

ЭА-400/10У (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

ЭА-400/10T (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5 кг) Ø 5 (5 кг) Ø 5 (1 кг)

НИАТ-1

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИ-13/НЖ/12Х13

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4. 5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

МЭЗНЖ-13 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ОЗЛ-6 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 2 (1 кг) Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ОЗЛ-8 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Показать еще

современные технологии, виды и способы

Из этого материала вы узнаете:

- Кто и когда создал нержавеющую сталь

- Какая существует технология сварки нержавеющей стали

- Какие есть режимы и способы сварки нержавеющей стали

- Какие необходимы оборудование и расходные материалы для сварки нержавеющей стали

- Как выполняется сварка изделий из нержавеющей стали с другими металлами

- Какие ошибки чаще всего допускают во время сварки нержавеющей стали

Согласно существующей классификации металлов нержавеющая сталь является высоколегированной, особо устойчивой к разрушению и коррозии. Потребитель видит в этом огромное преимущество, а сварщик – сложность в обработке. На сегодняшний день сварка трубопроводов из нержавеющей стали и сварка тонколистовой нержавеющей стали очень востребованы. Для профессионала выполнение этих работ не должно составлять никакого труда. Разберем подробнее, что такое сварка нержавеющей стали.

Потребитель видит в этом огромное преимущество, а сварщик – сложность в обработке. На сегодняшний день сварка трубопроводов из нержавеющей стали и сварка тонколистовой нержавеющей стали очень востребованы. Для профессионала выполнение этих работ не должно составлять никакого труда. Разберем подробнее, что такое сварка нержавеющей стали.

История нержавеющей стали

Своим появлением нержавеющая сталь обязана английскому металлургу Гарри Бреарли, который в 1913 году работал над совершенствованием оружейных стволов и отметил, что хром, добавленный в состав низкоуглеродистой стали, резко повышает ее антикоррозийные свойства.

Основными элементами любой нержавеющей стали являются железо, хром и углерод. Количество хрома в составе варьируется в пределах 11–30 %. Высокая устойчивость стали к коррозии обеспечивается хромом, добавленным в количестве не менее 12 %. Именно благодаря ему при взаимодействии с кислородом, находящимся в атмосфере, на стали образуется оксидная пленка, представляющая собой очень тонкий слой оксида хрома. Атомы этого оксида по размеру схожи с атомами хрома, что дает им возможность плотно примыкать друг к другу и образовывать устойчивый к любым воздействиям слой, имеющий толщину нескольких частиц.

Атомы этого оксида по размеру схожи с атомами хрома, что дает им возможность плотно примыкать друг к другу и образовывать устойчивый к любым воздействиям слой, имеющий толщину нескольких частиц.

При деформации поверхности нержавеющей стали – порезах или царапинах, наблюдается разрушение оксидной пленки. Но сразу происходит образование новых оксидов, восстанавливающих поверхность и защищающих ее от коррозии. Если сравнить атомы железа и его оксида, можно заметить их совершенно разный размер. Это не позволяет создать на поверхности металла ровный, крепкий слой. Он получается рыхлым и тонким. Соответственно, железо быстро ржавеет.

Помимо железа, хрома и углерода, в состав современных нержавеющих сталей входят и иные элементы. Повышается коррозионная стойкость и улучшаются другие физико-механические свойства нержавеющей стали при добавлении никеля, молибдена или ниобия. Никель значительно снижает тепло- и электропроводность стали.

Современные технологии значительно расширили область применения нержавеющей стали, затронув практически все сферы жизни человека. Из наиболее популярных хромоникелевых аустенитных сталей изготавливаются крепежные детали в виде болтов и гаек. Эти сплавы применяются в производстве монет.

Из наиболее популярных хромоникелевых аустенитных сталей изготавливаются крепежные детали в виде болтов и гаек. Эти сплавы применяются в производстве монет.

Аустенитные стали не требуют особой обработки и легко поддаются сварке. Химическая промышленность сделала востребованными ферритные сплавы. Благодаря своей устойчивости к негативному воздействию высокой температуры и различных химических составов, в том числе и кислот, они идеально подходят для изготовления больших резервуаров, необходимых в химическом производстве.

Технология сварки нержавеющей стали

Сварка нержавеющей стали – процесс, требующий серьезного подхода. Даже небольшое отступление от разработанной технологии грозит отрицательным результатом. Все требования к технике и способам сварки нержавеющей стали продиктованы ее химическим составом и физическими свойствами.

Для промышленной или бытовой сварки профильной и листовой нержавеющей стали необходимо правильно выбрать способ работы. Здесь все зависит от вида металла. Нержавеющую сталь профессионалы квалифицируют на:

Здесь все зависит от вида металла. Нержавеющую сталь профессионалы квалифицируют на:

- аустенитную;

- мартенситную;

- ферритную.

На эффективность процесса сварки нержавеющей стали оказывают влияние многие факторы.

Особенности сварки нержавеющей стали:

1. Теплопроводность данного материала гораздо ниже, чем у низкоуглеродистой стали. Разница может варьироваться в пределах от 50 % до 100 % в зависимости от марки материала. При проведении сварки нержавеющей стали необходимо обязательно учитывать этот момент, чтобы не допустить прожога металла в месте выполнения сварочного шва. Оптимальным будет выбор режима пониженного на 17–20 % тока.

2. Нержавейку отличает повышенное электрическое сопротивление. Именно этим объясняется значительная скорость сгорания электрода, вызванная быстрым и сильным его нагревом. Оптимальным решением будет выбор хромоникелевых электродов.

3. У нержавеющей стали высокое значение коэффициента линейного расширения. Поэтому при сваривании деталей из нержавеющей стали, особенно значительной толщины, должен быть выдержан некоторый зазор, обеспечивающий нужную усадку шва. Невыполнение данного условия грозит появлением трещин.

У нержавеющей стали высокое значение коэффициента линейного расширения. Поэтому при сваривании деталей из нержавеющей стали, особенно значительной толщины, должен быть выдержан некоторый зазор, обеспечивающий нужную усадку шва. Невыполнение данного условия грозит появлением трещин.

4. Неправильно выбранный режим термообработки аустенитной хромоникелевой нержавеющей стали может спровоцировать потерю ее антикоррозийных свойств, связанную с образованием карбида железа и хрома. Исправить ситуацию можно быстрым охлаждением сварочного шва холодной водой. Однако такой способ значительно снижает стойкость к коррозии.

5. В разных условиях температура сварки нержавеющей стали варьируется от +600 до +1200 °С.

Широкий ассортимент современного сварочного оборудования дает возможность проводить сварку нержавеющей стали как в промышленном масштабе, так и в бытовых условиях.

Подготовительный этап к сварке нержавеющей стали идентичен аналогичным процедурам с другими металлами. Но некоторые моменты все же требуют особого внимания:

Но некоторые моменты все же требуют особого внимания:

- Металлическая щетка поможет быстро и эффективно зачистить до блеска кромки соединяемых сваркой деталей.

- Подходящий растворитель, ацетон или авиационный бензин поможет обезжирить поверхности. Такой подход снижает пористость шва, а также повышает устойчивость дуги.

Режимов и способов сварки нержавеющей стали существует довольно много. Чаще всего используют:

- аргонодуговую, с режимом DC/AC TIG и вольфрамовым электродом;

- сварку с режимом ММА и покрытым электродом;

- аргоновую полуавтоматическую, с режимом MIG и нержавеющей проволокой;

- холодную, осуществляемую под давлением, без плавления поверхности;

- шовную и точечную контактную;

- при помощи лазерного луча.

Аргонодуговой сварочный аппарат имеет свои неоспоримые преимущества. Он обеспечивает защиту сварочной ванны аргоном, не допускает соприкосновения металла и воздуха, дает возможность получения качественного сварочного шва. Неплавящиеся вольфрамовые электроды, в свою очередь, не допускают разбрызгивания металла, что способствует получению ровного и прочного шва. Не менее важно и то, что такой вид сварки нержавеющей стали может быть применен в тех случаях, когда сварочные брызги нежелательны.

Неплавящиеся вольфрамовые электроды, в свою очередь, не допускают разбрызгивания металла, что способствует получению ровного и прочного шва. Не менее важно и то, что такой вид сварки нержавеющей стали может быть применен в тех случаях, когда сварочные брызги нежелательны.

Аргон не позволяет воздуху и содержащимся в нем газам попасть в сварочную ванну во время расплавления металла. Он тяжелее воздуха и не входит в реакцию с расплавляемым металлом. Такие свойства обеспечивают наилучшую и самую доступную защиту сварочного шва. Профессионалы признают преимущества аргонодуговой сварки, отлично проваривающей шов стали и дающей повышенный провар на корне шва независимо от толщины металла.

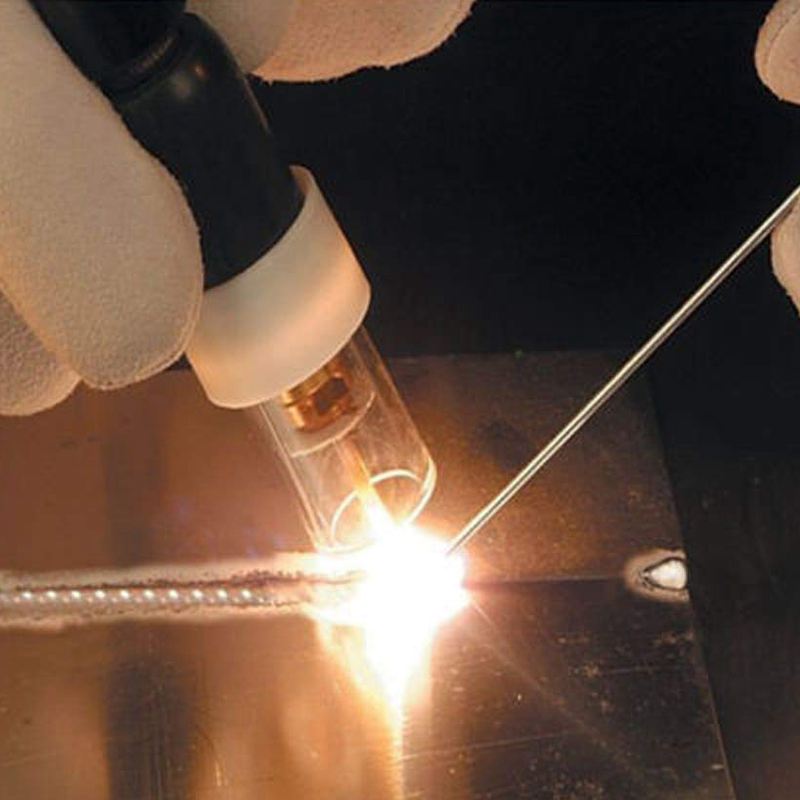

Аргонодуговая сварка нержавеющей стали инвертором в режиме DC/AC TIG

Если материал для сварки выбран очень тонкий, а требования к качеству предъявлены высокие, то предпочтительнее будет применить метод TIG. Вольфрамовый электрод в инертном газе оптимально подходит для сварки нержавеющих труб, используемых при транспортировке газа или жидкости под давлением.

Сварка нержавеющей стали в среде аргона проводится под действием переменного или постоянного тока прямой полярности. Присадочным материалом может служить проволока с более высокой степенью легирования, чем обрабатываема сталь. Защитить изделие от брака в этом случае поможет аргон.

При работе старайтесь исключить колебательные движения электродом, чтобы не нарушить защиту области сварки и не допустить окисления металла на шве. Оборотную сторону шва от воздуха защищает поддув аргона. Стоит отметить, что нержавеющая сталь – не слишком требовательная к защите оборотной стороны, как, к примеру, титан.

Важно прослеживать, чтобы вольфрам не попадал в сварочную ванну. С этой целью оптимально применение бесконтактного поджога дуги или зажигание ее сначала на пластине из графита или угля с последующим переносом на основной металл.

Чтобы концентрация хрома на внешних участках оставалась постоянной и не уменьшалась, сварочный шов охлаждают водой. Чтобы уменьшить расход вольфрамового электрода, не следует по окончании сварки сразу выключать защитный газ. Сделайте это на 10–15 секунд позже. Нагретый электрод не получит интенсивного окисления, что значительно продлит срок его службы.

Чтобы уменьшить расход вольфрамового электрода, не следует по окончании сварки сразу выключать защитный газ. Сделайте это на 10–15 секунд позже. Нагретый электрод не получит интенсивного окисления, что значительно продлит срок его службы.

К бесспорным преимуществам данного вида сварки нержавеющей стали можно отнести:

- выполнение высококачественных швов;

- возможность визуального наблюдения за ходом работы;

- отсутствие разбрызгивания металла;

- возможность выполнения сварки в любой плоскости;

- защита сварного шва от попадания шлака.

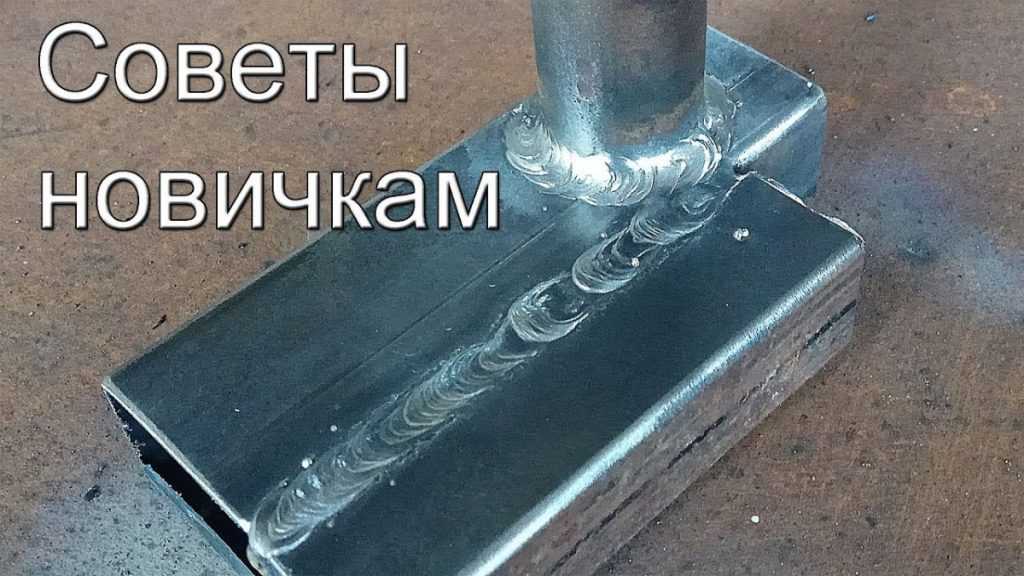

Ручная дуговая сварка нержавеющей стали покрытыми электродами (режим ММА)

В ручной дуговой сварке используются покрытые электроды, что обеспечивает шву достойное качество. Когда к сварному соединению не предъявляется каких-либо отдельных требований, то этот способ будет самым оптимальным.

Электроды, которые применяются при сварке нержавеющей стали, должны соответствовать ГОСТу 10052-75 «Электроды, покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами». Для процесса сварки нержавеющей стали используются электроды марок ЦЛ-11, ОЗЛ-8, УОНИ-13/НЖ 12Х13, НИАТ-1 и др.

Для процесса сварки нержавеющей стали используются электроды марок ЦЛ-11, ОЗЛ-8, УОНИ-13/НЖ 12Х13, НИАТ-1 и др.

Зная марку нержавеющей стали для сварки, с помощью ГОСТа легко выбрать нужные для работы электроды. Они в обязательном порядке должны обеспечивать высокий уровень основных эксплуатационных параметров сварных соединений – коррозионной стойкости, механических свойств, при необходимости жаростойкости и т. п. Выбор электродов для сварки нержавеющей стали должен быть ориентирован на требования к конструкции, указанные в ее документации.

В работе обычно применяется ток обратной полярности. Профессионалы стремятся как можно меньше проплавить шов, используя в работе электроды с небольшим диаметром и минимум тепловой энергии. Стоит отметить, что для сварочных работ с обычной сталью требуется ток, сила которого на 15–20 % выше, чем для работ с нержавейкой.

Высокое электрическое сопротивление и низкая теплопроводность электродов ограничивают применение токов высокого значения. Это может вызвать перегрев покрытия и деформацию отдельных участков. Этими же причинами обоснована более высокая скорость плавления электродов, выбираемых при сварке нержавеющей стали, нежели для обычной стали. Мастер, впервые занимающийся сваркой нержавейки, должен знать эти нюансы.

Это может вызвать перегрев покрытия и деформацию отдельных участков. Этими же причинами обоснована более высокая скорость плавления электродов, выбираемых при сварке нержавеющей стали, нежели для обычной стали. Мастер, впервые занимающийся сваркой нержавейки, должен знать эти нюансы.

Для сохранения коррозионных свойств сварочного шва необходимо его быстро охладить. Достичь этого можно путем обдувания воздухом или применением медных прокладок. Для хромоникелевых аустенитных сталей допустимо использование холодной воды.

Преимуществ у данного метода несколько:

- Мобильность, возможность выполнять работы в любых положениях, а также в труднодоступных местах.

- Широкая номенклатура электродов. Это дает возможность соединять самые разнообразные металлы. При этом на перенастройку оборудования затрачивается очень мало времени.

Аргоновая полуавтоматическая сварка нержавеющей стали в режиме MIG/MAG с применением нержавеющей проволоки

Одним из способов сварки, применяемой как в масштабе тяжелой промышленности, так и в бытовых условиях, является полуавтоматическая MIG/MAG сварка. Процесс несколько легче TIG сварки, доступен для быстрого обучения. Как и любая работа, MIG сварка имеет свои особенности, которые должны быть учтены на практике.

Процесс несколько легче TIG сварки, доступен для быстрого обучения. Как и любая работа, MIG сварка имеет свои особенности, которые должны быть учтены на практике.

Существуют некоторые нюансы, характерные для полуавтоматической MIG/MAG сварки, которым необходимо уделить отдельное внимание. Сварщик обязан знать базовые основы сварки, совершенствоваться в работе, узнавать и понимать детали, чтобы в дальнейшем использовать их в работе и получать результаты высокого качества.

Суть полуавтоматической MIG/MAG сварки заключается в соединении нескольких металлических деталей в одно целое при помощи расплавленной ванны, образующей связь в процессе охлаждения и затвердевания. Концепцию такого типа сварки можно назвать простой. Однако несоблюдение технических требований и условий приведут к негативному результату – низкому качеству сварочного шва, что станет дефектом изделия.

Для полуавтоматической MIG/MAG сварки применяются защитные газы GMAW, сокращение от Gas Metal Arc Welding. Кроме полуавтоматического, работа может выполняться в автоматическом режиме сварки нержавеющей стали. В таком случае электродная проволока и защитный газ непрерывно подаются в сварочную горелку, а затем в область ведения сварки. Защитный газ оберегает место сварки от негативного внешнего воздействия. Наименование MIG происходит от Metal Inert Gas – сварка в инертном газе, а MAG – от Metal Active Gas – сварка в активном газе.

Кроме полуавтоматического, работа может выполняться в автоматическом режиме сварки нержавеющей стали. В таком случае электродная проволока и защитный газ непрерывно подаются в сварочную горелку, а затем в область ведения сварки. Защитный газ оберегает место сварки от негативного внешнего воздействия. Наименование MIG происходит от Metal Inert Gas – сварка в инертном газе, а MAG – от Metal Active Gas – сварка в активном газе.

Основными преимуществами данного вида сварки являются:

- высокая скорость сварки;

- доступность быстрого обучения работе;

- возможность выполнения длинных сварных швов, отсутствие необходимости останавливать процесс или заново запаливать дугу;

- сварочный шов после проведения работ не требует очистки.

Другие современные способы сварки нержавеющей стали

- Холодная сварка нержавеющей стали без плавления под давлением.

В данной технологии плавление материала в зоне соединения не предусмотрено. Совмещение стальных деталей производится на уровне кристаллических решеток. Будет ли давление оказываться на обе заготовки или одну определяется конфигурацией частей и получаемым соединением. Любопытно этот процесс смотрится на видео, когда две стальные заготовки будто бы вдавливают друг в друга.

Совмещение стальных деталей производится на уровне кристаллических решеток. Будет ли давление оказываться на обе заготовки или одну определяется конфигурацией частей и получаемым соединением. Любопытно этот процесс смотрится на видео, когда две стальные заготовки будто бы вдавливают друг в друга.

- Шовная и точечная контактная сварка нержавеющей стали.

Существует две технологии выполнения такой сварки: точечная и роликовая. Такой метод позволяет соединять тонкие пласты нержавеющей стали, которые имеют толщину не больше 2 мм. Оборудование применяется такое же, как и для обычной сварки.

- Лазерная сварка нержавеющей стали.

Этот метод сварки нержавеющей стали потрясающе смотрится и имеет целый ряд серьезных преимуществ. Сталь в зоне соединения не теряет своей прочности даже при высоком температурном воздействии, быстро охлаждается, трещины не появляются, зерна, образующиеся в структуре металла, имеют минимальный размер. Технология лазерной сварки и необходимое оборудование широко применяются в самых разных промышленных сферах: автомобилестроении, тракторостроении, при монтаже различных коммуникаций и т. д.

Технология лазерной сварки и необходимое оборудование широко применяются в самых разных промышленных сферах: автомобилестроении, тракторостроении, при монтаже различных коммуникаций и т. д.

Оборудование и расходные материалы для сварки нержавеющей стали

Стандартный комплект, состоящий из инвертора, осциллятора и баллона с аргоном, дополненный горелкой и набором шлангов и проводов, прекрасно подойдет в качестве сварочного аппарата для сварки тонкой нержавеющей стали, для работы в ручном режиме.

В качестве расходных материалов будут выступать аргон и присадочная проволока. Важно, чтобы состав присадки и свариваемого материала был одинаковым. Обычно разнообразные изделия изготавливают из нержавеющей стали, имеющей марку 304. Оптимальным присадочным материалом для нее станет пруток для сварки нержавеющих сталей, имеющий марку Y308.

Аргон – не единственный защитный газ, применяемый в сварочных работах такого типа. Однако он считается основным, поэтому процесс сварки и называют аргонодуговым.

Однако он считается основным, поэтому процесс сварки и называют аргонодуговым.

Расход аргона – серьезный показатель в расчете себестоимости проведения сварочных работ. Он напрямую зависит от вида металла, свариваемого по технологии TIG. К примеру, при соединении алюминиевых стыков требуется около 20 л/мин, а титановых – 50 л/мин. На сварку нержавейки понадобится 8 л/мин аргона. Установка газовой линзы, оснащенной специальной сеточкой, позволит снизить объемы расходуемого аргона и усилит износостойкость сварочной ванны.

Линза подбирается для каждого сопла горелки по размеру, с соответствующим номером от 4 до 10. Чем выше номер, тем сильнее защитные свойства линзы. Следует учитывать, что для работы в труднодоступных местах лучше подойдут более компактные линзы. Отмечено, что благодаря установке на горелки газовых линз неплавящиеся вольфрамовые электроды выдвигаются на 10 мм дальше. Для аргоновой сварки нержавеющей стали оптимально подходит универсальный вид вольфрамовых электродов. Диаметр тугоплавкого стержня выбирают, ориентируясь на толщину свариваемых заготовок.

Диаметр тугоплавкого стержня выбирают, ориентируясь на толщину свариваемых заготовок.

При толщине детали из нержавеющей стали до 1,6 мм диаметр вольфрамового электрода должен быть не менее 1 мм, а сила тока – 50 А. Если свариваемый материал большей толщины, то сила тока требуется до 50 А, а диаметр вольфрамового стержня не менее 1,6 мм.

Особенности сварки изделий из нержавеющей стали с другими металлами

Современный человек использует в своей жизни все больше инструментов, вещей, средств, которые со временем при износе или поломке требуют применения сварки. Однако очень многие металлы могут быть успешно сварены только после дополнительной подготовки.

1. Сварка нержавеющей стали с титаном

Каждый способ сварки нержавеющей стали подразумевает свои требования ко всем элементам конструкции, включая подготовку самих деталей, их кромок, определение нужного размера шва и т. п. Все параметры утверждены и регламентированы ГОСТом. Особые требования предусмотрены для сварочных работ со сталью и титаном. Рассмотрим, что именно предусмотрено нормативными актами в этом случае и какие требования следует соблюдать в работе.

Особые требования предусмотрены для сварочных работ со сталью и титаном. Рассмотрим, что именно предусмотрено нормативными актами в этом случае и какие требования следует соблюдать в работе.

Самой главной задачей в подготовке сварочных работ стали и титана является правильный выбор материала, метода и режима сварки. Оптимальный режим позволит либо предотвратить, либо резко подавить образование хрупких интерметаллических фаз, негативно влияющих на получение качественного результата работы.

Обычным способом соединить титан и сталь невозможно. Просто сваривать эти два металла друг с другом бесполезно. Здесь нужно применять аргон в совокупности с вольфрамовым электродом. Значительно реже, но все еще применяют сварку при помощи специальных промежуточных вставок. Такой способ достаточно трудоемок, но всегда дает хорошие результаты. В качестве вставок можно использовать технический талан, имеющий давление 700 Мпа, и термообрабатываемую бронзу.

2. Сварка нержавеющей стали с алюминием

Сварка нержавеющей стали с алюминием

Надежным способом профессионалы считают сварку алюминия и стали через биметалл. Биметаллом является материал, структуру которого составляют несколько слоев различных металлов.

Изготавливается он одновременным прокатом через валы. Между слоями происходит диффузия молекул. Для алюминирования применяется прерывный и непрерывный методы. Металл помещается во флюс, затем обсушивается и обрабатывается реакционным газом. В этом случае он приобретает чистую и слегка пористую поверхность.

Деталь погружается в горячий алюминиевый расплав, полностью там прогревается и удерживается некоторое время для проникновения алюминия в пористую структуру поверхности. Затем ее вынимают из ванны. За счет закупорки в поверхности части расплавленного металла и получается прочное соединение. Такой электролитический метод сварки нержавеющей стали признан наиболее затратным и энергоемким.

Примерная инструкция по сварке алюминия со сталью следующая: взять по бруску алюминия, биметалла, состоящего из алюминия и нужной стали, а также самой стали. Все поверхности нуждаются в обработке и обезжиривании.

Все поверхности нуждаются в обработке и обезжиривании.

Первый шаг – соединение алюминия с алюминиевой подложкой биметалла. Необходимо следить за процессом, чтобы не допустить перегрева. Оптимальным решением будет использование хорошего полуавтомата сварки MIG. Проволоку выбирайте также алюминиевую. Это обеспечит большую скорость и возможность регулирования глубины проваривания.

Остальная часть пластины приваривается непосредственно к стали. Здесь должна использоваться специальная проволока. Следует учитывать роль алюминия в отводе тепла. Нельзя допускать его перегрева, чтобы не спровоцировать появление экзотермической реакции со сталью, вызывающей образование на стыке металлов очень хрупкого соединения FeAl3.

3. Сварка жаропрочной нержавеющей стали

Самой большой неприятностью при выполнении работ с жаропрочной сталью становятся появляющиеся микро- и макротрещины. Чтобы этого избежать, необходимо исследовать каждый материал, и выяснить оптимальную температуру для сварки. При этом нужно учитывать склонность материалов к коррозии и воздействию других негативных факторов.

При этом нужно учитывать склонность материалов к коррозии и воздействию других негативных факторов.

Определять тенденцию образования трещин на металле лучше всего проведением натуральных испытаний. Качественная сварка жаропрочной стали подразумевает достижение в швах и соединениях механических свойств, максимально приближенных к основному материалу.

Обязательным условием проведения качественных работ считается предварительная закалка жаростойких сплавов. Процесс заключается в воздействии на каждую деталь температуры +1100 °С с последующим охлаждением.

Применение термообработки металла после его закалки способствует значительному упрочнению стали. Следует понимать, что качество сварки по паяному шву напрямую зависит от химического состава припоя.

4. Сварка черной и нержавеющей стали

Разный химический состав стали приводит к появлению своих особенностей сварки:

- Следует учитывать теплопроводность материалов, чтобы не получилось так, что один из них недостаточно проплавился.

- Различие коэффициентов линейного расширения. В наиболее слабом месте сварочного соединения, в области сплавления, даже после завершения термообработки могут оставаться напряжения.

- Сталь, достаточно насыщенная углеродом, может отдавать его металлу шва, что значительно снижает антикоррозийные свойства нержавейки.

Единого подхода к сварке нержавеющей стали, дающего отличный результат во всех случаях, не существует. Это обусловлено великим многообразием видов соединений металла, их разным составом.

Качественные результаты гарантированы при работе с материалом, имеющим хорошую свариваемость, и соблюдении рекомендаций профессионалов. На практике чаще всего используются два метода сварки нержавеющей стали с низкоуглеродистыми и низколегированными материалами:

- Для заполнения шва используются электроды из более легированной стали или имеющие никелевую основу.

- Вначале при помощи легированных электродов из черной стали наплавляется кромка, затем делается плакированный слой.

Процесс завершается свариванием электродами нержавеющей кромки.

Процесс завершается свариванием электродами нержавеющей кромки.

5. Сварка разнородных сталей

Для сварных соединений разнородных сталей характерен ряд специфических особенностей. Основное затруднение при работе с такими сталями в конструкции, долго работающей под воздействием высоких температур, вызывает образование в области соединения структурной неоднородности, способной привести к изменению свойств металлов и преждевременному разрушению конструкции.

Неоднородность не будет образовываться при высоком содержании никеля в составе аустенитного материала. Никель – дорогой и дефицитный материал, который нужно применять с осторожностью, чтобы не спровоцировать появление горячих трещин в сварочных швах.

Для получения результата высокого качества при соединении аустенитной стали с неаустенитной металл шва должен иметь повышенное содержание никеля, чтобы предупредить структурную неоднородность в зоне сплава. Но тот же никель негативно влияет на металл. Поэтому следует рассчитывать оптимальное его содержание, учитывая факторы, влияющие на появление в зоне сварки структурной неоднородности.

Но тот же никель негативно влияет на металл. Поэтому следует рассчитывать оптимальное его содержание, учитывая факторы, влияющие на появление в зоне сварки структурной неоднородности.

6. Сварка пищевой нержавеющей стали

Для сварки нержавеющей стали, используемой в пищевой промышленности, оптимально подходят электроды ЦЛ-11. Они позволяют проводить сварочные работы в любом пространственном положении, применять обратно полярный ток. Этим объясняется их востребованность у профессиональных сварщиков.

До начала работы электроды прокаливают. Стоит внимательно относиться к этому этапу, от этого зависит качество выполняемой работы. Время прокаливания – 1,5 часа. Электроды отличает высокое качество металла шва, малое разбрызгивание и устойчивое горение дуги. Большая популярность сварочных электродов при работе с пищевой нержавейкой обеспечивается и отличным удалением шлаков.

8 часто допускаемых ошибок во время сварки нержавеющей стали

В процессе сварочных работ могут допускаться ошибки, некоторые из них значительно влияют на конечный результат.

Качество работы определяется множеством факторов, которые требуют постоянного внимания – классность оборудования, металла, расходных материалов, ход сварочного процесса и т. д. Несоблюдение одного из этих параметров неизбежно приведет к ошибкам в сварочных работах.

1. Использовать устаревшее сварочное оборудование и методы недопустимо. Современные технологии наполнены инновациями, которые помогают снизить энергопотребление, увеличить скорость сварки, сократить время на подготовку до сварки и быстро обучить оператора работать на новом оборудовании.

2. Если в работе используется слишком слабая или рассчитанная на очень высокие силы тока сварочная горелка, то это вызовет лишние расходы.

3. Довольно распространенной ошибкой является неправильное хранение сварочного материала под негативным воздействием влаги, пыли и т. п. Рекомендуется выбирать сухие, чистые помещения, без резких перепадов температуры.

4. Ошибкой будет неправильный выбор температуры подогрева или температуры металла во время начала сварки нержавеющей стали. Материал должен быть предварительно нагрет до достижения определенной температуры.

5. Несвоевременное профилактическое обслуживание сварочного оборудования может привести к сбоям в его работе. Также необходима своевременная замена расходных материалов и запасных частей сварочной горелки.

6. Несоответствие применяемого защитного газа негативно отразится на результате работы.

7. К низкому результату приводит отсутствие обучения сотрудников и приобретение дешевых, некачественных сварочных материалов.

8. Неправильно подготовленный сварочный шов при эксплуатации конструкции может спровоцировать серьезные проблемы.

Сварка нержавеющая сталь правая

Хотя идеального процесса сварки нержавеющей стали не существует, учет некоторых ключевых соображений при выборе процесса и присадочного металла может помочь обеспечить успех и экономию средств.

Нержавеющая сталь продолжает набирать популярность в обрабатывающей промышленности, в основном благодаря своей коррозионной стойкости, прочности и ударной вязкости. Однако по сравнению с мягкой сталью этот материал создает некоторые трудности при сварке, особенно для менее опытных сварщиков. Нержавеющая сталь может быть в три-пять раз дороже мягкой стали; любая ошибка при сварке может увеличить общие затраты на доработку.

Ключевым моментом является выбор правильного процесса сварки. У каждого варианта есть компромисс, и ни один процесс не дает идеального решения. Чтобы определить наилучший вариант, производители должны учитывать первоначальную стоимость и характеристики присадочного металла, требуемую производительность, сложность оборудования и набор навыков оператора.

Преимущества и проблемы

Нержавеющая сталь устойчива к коррозии и сохраняет прочность при экстремально высоких и низких рабочих температурах, что объясняет ее популярность в трубопроводной и нефтехимической промышленности. Нержавеющая сталь также имеет низкую восприимчивость к росту бактерий на своей поверхности, что делает ее хорошо подходящей для приготовления пищи и медицинского оборудования. Его многочисленные преимущества теперь используются волной крафтовых пивоварен, возникающих по всей территории США, и этот материал становится все более популярным в железнодорожной и автомобильной промышленности для цистерн, предназначенных для перевозки агрессивных химикатов.

Нержавеющая сталь также имеет низкую восприимчивость к росту бактерий на своей поверхности, что делает ее хорошо подходящей для приготовления пищи и медицинского оборудования. Его многочисленные преимущества теперь используются волной крафтовых пивоварен, возникающих по всей территории США, и этот материал становится все более популярным в железнодорожной и автомобильной промышленности для цистерн, предназначенных для перевозки агрессивных химикатов.

Обычные нержавеющие стали бывают хромоникелевыми (аустенитные, или серия 300) или прямыми хромовыми (мартенситные и ферритные, или серии 400). По сравнению с хромоникелевой нержавеющей сталью, прямые сорта хромистой нержавеющей стали и углеродистая сталь имеют одинаково низкие коэффициенты линейного расширения, которые определяют, как материалы расширяются и сжимаются под воздействием температуры и давления. Чистые сорта хрома также имеют более низкую температуру плавления, чем углеродистая сталь, но более высокую температуру плавления, чем хромоникелевая нержавеющая сталь. Тем не менее, по сравнению с углеродистой сталью, как прямые хромовые, так и хромоникелевые марки имеют высокое электрическое сопротивление и низкую теплопроводность.

Тем не менее, по сравнению с углеродистой сталью, как прямые хромовые, так и хромоникелевые марки имеют высокое электрическое сопротивление и низкую теплопроводность.

Поскольку некоторые производители стремятся расширить свои возможности, участие в проектах по сварке нержавеющей стали может помочь повысить их конкурентоспособность. Учет двух ключевых факторов может помочь производителям достичь наилучших результатов.

Во-первых, содержание сплава в нержавеющей стали делает ее лучшим теплоизолятором, чем углеродистая сталь. Тепло от дуги не так легко распространяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, прогоранию и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подводимое тепло.

Во-вторых, нержавеющая сталь склонна к обесцвечиванию. Такое обесцвечивание, известное как засахаривание, указывает на то, что часть хрома удалена из материала, что делает его более восприимчивым к коррозии. При сварке труб из нержавеющей стали шугаринг не допускается по эстетическим или качественным причинам, и в любом случае это может привести к дорогостоящим доработкам. Опять же, нержавеющая сталь и присадочные металлы, используемые для ее сварки, обычно дороже, чем углеродистая сталь.

При сварке труб из нержавеющей стали шугаринг не допускается по эстетическим или качественным причинам, и в любом случае это может привести к дорогостоящим доработкам. Опять же, нержавеющая сталь и присадочные металлы, используемые для ее сварки, обычно дороже, чем углеродистая сталь.

В дополнение к навыкам сварщика и доступности оборудования приоритеты применения — например, стоимость, производительность и внешний вид валика — влияют на то, какой процесс сварки нержавеющей стали в конечном итоге выбирают производители.

Дуговая сварка металлическим электродом в среде защитного газа

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) использует простое портативное оборудование, поэтому его часто выбирают для технического обслуживания и ремонта. Но SMAW, или сварка электродами, менее производительна, чем другие процессы, и может привести к образованию большого количества брызг, что увеличивает время и затраты на очистку.

Для производителей, которые раньше не сваривали нержавеющую сталь, SMAW является хорошей отправной точкой. Он не использует защитный газ, поэтому, чтобы начать сварку, сварщику нужен только источник питания с поддержкой SMAW и электрод SMAW из нержавеющей стали.

Он не использует защитный газ, поэтому, чтобы начать сварку, сварщику нужен только источник питания с поддержкой SMAW и электрод SMAW из нержавеющей стали.

По сравнению с углеродистой сталью нержавеющая сталь — как хромированная (мартенситная и ферритная), так и никель-хромовая (аустенитная) — имеет большее электрическое сопротивление и меньшую теплопроводность.

Стоимость за фунт этих электродов находится на среднем уровне — ниже, чем у порошковой или металлопорошковой проволоки для дуговой сварки, и немного выше, чем у сплошной проволоки. Производители могут приобретать электроды SMAW в небольших количествах, например, в упаковках по 6 или 8 фунтов, что полезно для небольших работ и может снизить затраты. Тем не менее, производителям необходимо учитывать потери в остатках SMAW и удаление шлака, чтобы определить, делают ли низкие затраты на электроды процесса экономически эффективным в целом.

Электрод 309 или 312 SMAW является хорошим выбором для электродуговой сварки нержавеющей стали, особенно при техническом обслуживании или ремонте. Он обладает высокой устойчивостью к растрескиванию и хорошей прочностью и, как правило, может соединять нержавеющую сталь, уже находящуюся в эксплуатации, даже если конкретная марка материала неизвестна.

Он обладает высокой устойчивостью к растрескиванию и хорошей прочностью и, как правило, может соединять нержавеющую сталь, уже находящуюся в эксплуатации, даже если конкретная марка материала неизвестна.

Дуговая сварка металлическим газом и дуговая сварка с флюсовой проволокой

Когда производительность является приоритетом для сварки нержавеющей стали, процессы подачи проволоки обеспечивают эффективность и хороший внешний вид валика. Достижения в области оборудования и присадочного металла упростили использование этих процессов даже для тех, кто плохо знаком со сваркой нержавеющей стали.

Многие производители выполняют дуговую сварку в среде защитного газа (GMAW) нержавеющей стали сплошной проволокой. GMAW имеет умеренную сложность оборудования и требования к навыкам оператора, а для сварки нержавеющей стали его можно использовать в импульсном режиме или в режиме струйного переноса.

Стоимость за фунт сплошной проволоки меньше, чем у других вариантов, но защитный газ требует дополнительных расходов. Использование смеси защитного газа на основе аргона, такой как 98% аргона/2% CO2 или смесь аргона/гелия, помогает уменьшить разбрызгивание.

Использование смеси защитного газа на основе аргона, такой как 98% аргона/2% CO2 или смесь аргона/гелия, помогает уменьшить разбрызгивание.

Дуговая сварка с флюсовой проволокой (FCAW) может быть более производительной, чем GMAW, но при этом образуются шлак и брызги, что увеличивает время и затраты на очистку. FCAW также имеет самую высокую стоимость за фунт нержавеющих присадочных металлов, поскольку легирующие элементы флюса более дороги в производстве.

Однако многие проволоки FCAW работают на обычных смесях защитного газа, таких как аргон/CO2 или 100-процентный CO2. Изготовителю, плохо знакомому со сваркой нержавеющей стали, вероятно, не потребуется вкладывать средства в другой тип газа или систему подачи.

Дуговая сварка металлическим сердечником с использованием импульсного или стандартного распыления обеспечивает высокую скорость перемещения и меньшее выделение тепла в сварной шов. Это помогает предотвратить деформацию и деформацию при сварке нержавеющей стали.

Хотя при сварке металлическим сердечником образуется меньше брызг, чем при других формах сварки проволокой, цена за фунт присадочного металла из нержавеющей стали является самой высокой. Выбирая этот присадочный металл и процесс, производители должны взвесить первоначальные затраты с повышением производительности и потенциальным сокращением переделок и очистки.

Дуговая сварка под флюсом

Многие производители используют системы дуговой сварки под флюсом (SAW) для сварки углеродистой стали, но SAW также предлагает значительные преимущества для нержавеющей стали, включая более высокую производительность и чрезвычайно низкий уровень разбрызгивания, что помогает сэкономить время и деньги на уборка. SAW хорошо подходит для толстых материалов и больших объектов, таких как резервуары для хранения или сжиженного природного газа. Хотя он ограничен плоской сваркой, его могут выполнять менее квалифицированные операторы. При сварке нержавеющей стали под флюсом под флюсом производители используют нейтральный или нелегирующий флюс, в который не добавляются сплавы, способные изменить химический состав сварного шва.

продолжает набирать популярность в производственной отрасли, главным образом благодаря своей коррозионной стойкости, прочности и ударной вязкости.

Газовая вольфрамовая дуговая сварка

Газовая вольфрамовая дуговая сварка (GTAW) дает очень мало брызг, даже по сравнению с SAW. Если сварщики используют присадочную проволоку или проволоку, GTAW имеет умеренную стоимость за фунт, но также требует высокого мастерства и, как правило, самого сложного оборудования. В то время как эстетика и внешний вид борта с GTAW очень высоки, производительность является самой низкой по сравнению с другими вариантами.

GTAW для нержавеющей стали обычно использует 100-процентный защитный газ аргон, часто с дополнительным резервуаром аргона под рукой для обратной продувки между проходами.

Большинство операций, в которых используется GTAW для нержавеющей стали, делают это из эстетических соображений просто потому, что в процессе получается такой чистый и точный сварной шов.

Выбор правильного процесса

Поскольку использование нержавеющей стали продолжает расти, все больше компаний должны будут ознакомиться со сваркой этого материала. Стоимость может быть ключевым фактором для некоторых операций, в то время как сокращение времени простоя и повышение производительности могут быть ключевыми факторами для других.

При выборе любого процесса и присадочного металла приходится идти на компромиссы. Хотя идеального процесса сварки нержавеющей стали не существует, учет некоторых ключевых соображений при выборе процесса и присадочного металла может помочь обеспечить успех и экономию средств.

Электроды для сварки стержней из нержавеющей стали

Электроды для стержневой сварки нержавеющей стали

103 изделия

Электроды для сварки стержней из нержавеющей стали служат присадочным металлом для сварки нержавеющей стали и других совместимых металлов в задачах SMAW (дуговая сварка в среде защитного газа). Эти сварочные стержни имеют покрытие, выделяющее защитный газ при нагревании, что помогает удерживать загрязняющие вещества от попадания в сварочную ванну. Это означает, что электроды не требуют внешнего источника защитного газа, поэтому их можно использовать на открытом воздухе в ветреную погоду.

Эти сварочные стержни имеют покрытие, выделяющее защитный газ при нагревании, что помогает удерживать загрязняющие вещества от попадания в сварочную ванну. Это означает, что электроды не требуют внешнего источника защитного газа, поэтому их можно использовать на открытом воздухе в ветреную погоду.

-

E308 Stick Welding Electrodes

-

E309L Stick Welding Electrodes

-

E312 Stick Welding Electrodes

-

E316L Stick Welding Electrodes

-

E330 Stick Welding Electrodes

-

E347 Stick Welding Electrodes

-

Электроды для сварки E410

-

Электроды для сварки E630

Электроды для сварки E308

E308/308H-16 – все положения, кроме вертикального вниз

AC/DCEP

E308 Сварочные электроды E308/308H-16 – все положения, кроме вертикального, отсортированные по AC/DCEP Overall Diameter, ascending

Loading. .. .. |

E308/308L-16 – All Position, Except Vertical- Вниз

AC/DCEP

E308 Stick Welding Electrodes E308/308L-16 – All Position, Except Vertical-Down AC/DCEP, sorted by Overall Diameter, ascending

Loading. .. .. |

E308/308L-17 – Flat & Horizontal Only

AC/ DCEP

E308 Сварочные электроды E308/308L-17 – только плоские и горизонтальные AC/DCEP, отсортировано по общему диаметру, по возрастанию

| Loading… |

E309L Stick Welding Electrodes

E309/309L-16 – All Position, Except Vertical-Down

AC /DCEP

E309L Сварочные электроды E309/309L-16 – все положения, кроме вертикального вниз AC/DCEP, отсортировано по общему диаметру, по возрастанию

Loading. .. .. |

DCEN

E309L Stick Welding Electrodes E309/309L-16 – All Position, Except Vertical-Down DCEN, sorted by Overall Diameter, ascending

| Loading… |

E309/309L-17 – только плоские и горизонтальные

AC/DCEP

E309L Сварочные электроды E309/309L-17 – только плоские и горизонтальные AC/DCEP, отсортировано по общему диаметру, по возрастанию

..

..

E312 Stick Welding Electrodes

E312-16 – все положения, кроме вертикального вниз

AC/DCEP

E312 Сварочные электроды E312-16 – все положения, кроме вертикального вниз AC/DCEP, отсортировано по общему диаметру, по возрастанию

| Loading… |

DCEN

E312 Stick Welding Electrodes E312-16 – All Position, Except Vertical-Down DCEN, sorted by Общий диаметр по возрастанию

Loading. .. .. |

E316L Stick Welding Electrodes

E316/316L-16 – All Position, Except Vertical- Вниз

AC/DCEP

E316L Сварочные электроды E316/316L-16 – Все положения, кроме AC/DCEP вертикально вниз, отсортировано по общему диаметру, по возрастанию

| Loading… |

DCEN

E316L Stick Welding Electrodes E316/316L-16 – All Position, Except Vertical -Down DCEN, sorted by Overall Diameter, ascending

Loading. .. .. |

E316/316L-17 – только плоские и горизонтальные

AC/DCEP

горизонтальные и горизонтальные электроды ACL6, только E316L6, плоские электроды Stick17/31 E316L17/31 E3 sorted by Overall Diameter, ascending

| Loading… |

E330 Stick Welding Electrodes

E330-16-все положение, за исключением вертикального дефекта

E330.