Подстолье из профильной трубы — сварочные работы

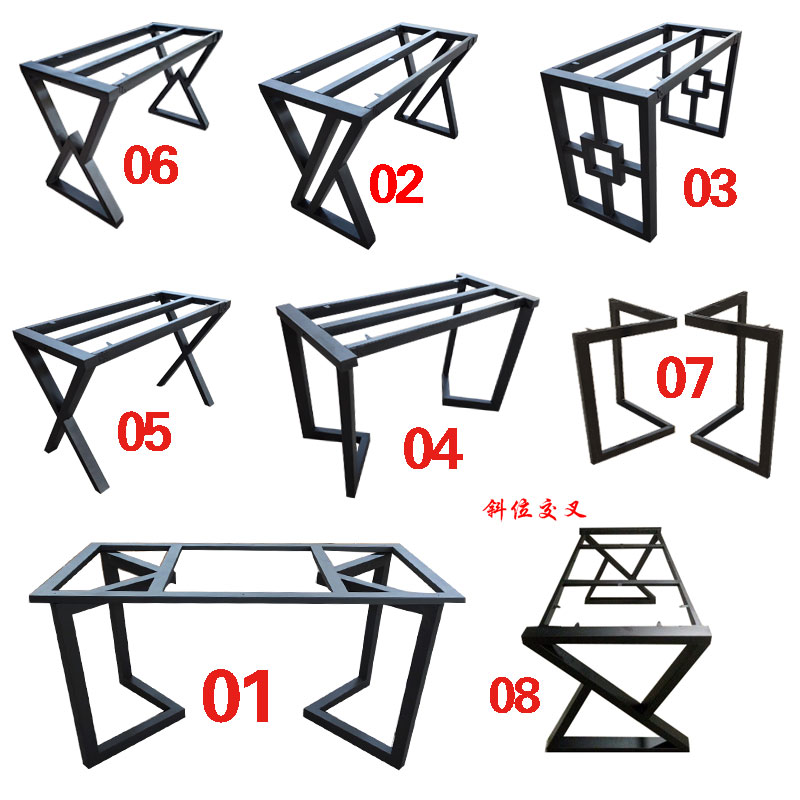

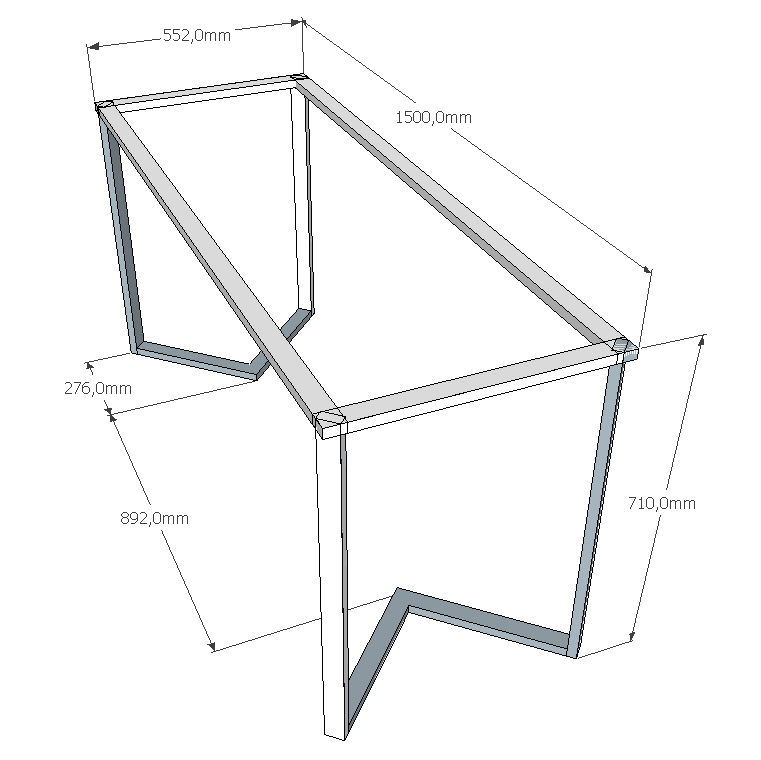

Не так давно я решил самостоятельно сварить себе в довесок к новому кухонному гарнитуру вот такой стол (точнее подстолье) вот по такому проекту

В конце статьи я приведу ссылку, где можно будет скачать сам проект из которого можно взять все размеры и пропорции, там же будет табличка с деталировкой.

Сам я ни разу не сварщик, большого опыта нет, но тем не менее, решил попробовать и у меня получилось. Думаю, что этот пост может быть мотивирующим для новичков.

Итак, работы по сварке у меня закончились (чуть ранее я уже выложил пару статей, описывая некоторые этапы), пришло время садиться за компьютер и рассказывать подробно.

Подготовка

Из инструмента необходимы

-

- УШМ

- расходка на УШМ (отрезной диск 2 шт, лепестковые зачистные диски — 3 шт, корщетка — 1 шт)

- так же я пользовался специальным зачистным диском с Алиэкспресс — он не обязателен — почитать о нем можно вот тут

- Сварочный аппарат (у меня Ресанта САИ 220)

- Электроды ОК-46

- Сварочная маска

- Сварочные магниты

- Разметочный шаблон или угольник для разметки углов 45 град.

В качестве материала была выбрана профильная труба 80х40 мм. Фото не мое (сам сфотографировать забыл). Можно было выбрать и подешевле, но мне захотелось вот эту… Успел купить до подорожания.

Купил два хлыста по 6 метров (из них пригодилось), еще три с парой коротких обрезков остались про запас).

Разметка

Длину деталей я замерял рулеткой ставил две риски — отметка общей длины

и, чтобы не запутаться, угол реза,

после чего с помощью кондуктора размечал контур реза по периметру детали.

Сильно подробно на этом останавливаться не буду — уже все описывал чуть ранее.

Раскрой

Затем аккуратно с помощью болгарки резал по линии (сначала прямые резы — когда диск УШМ расположен перпендикулярно поверхности, а затем угловые — когда диск наклонен на 45 град).

Получаются вот такие резы

Точно таким же образом нарезаем в размер и остальные детали

Следующий шаг — удаление ржавчины. Как я же упоминал выше, можно обойтись просто лепестковым кругом, на фото специальный зачистной.

Как я же упоминал выше, можно обойтись просто лепестковым кругом, на фото специальный зачистной.

Получилось как то так

Сварка

Начал сварочные работы я с ножек. Для предварительной фиксации использовал сварочные магниты. Сначала поставил пару точек на одой стороне,

а затем перевернул и проварил с другой стороны непрерывным швом. Не могу сказать, что сильно качественно, но получилось… После чего швы зачистил болгаркой

Некоторые швы были откровенно неудачными и их приходилось проваривать еще на раз. Зачищал лепестковым кругом, потом места непровара прорезал, чтобы убрать шлак, и снова проварил-зачистил. Получалось, конечно, довольно долго. Но более менее удобоваримого результата я добился.

Затем перешел к углам, наружные я вообще трогать не стал — они потом уйдут в отходы — а вот с внутренними все пошло не так гладко. Детали ставил вертикально — так удобнее работать, зажав в угловых струбцинах. Зачищал УШМ, подваривал и снова зачищал, пока не получил вот такой результат.

Зачищал УШМ, подваривал и снова зачищал, пока не получил вот такой результат.

Как бы то ни было, уголки-ножки были сварены. На ночь перенес их в мастерскую, чтобы не ржавели.

На следующий день продолжил работу над опорами. Сначала я посрезал углы.

Чтобы не разводить много писанины, я записал видеоролик.

Подготовив все 4 уголка, Сложил детали игреком, проверил симметричность углов малкой. С обоих сторон углы должны совпадать.

сверху зафиксировал их магнитом, поставил точки с боков и пару сверху. Затем перевернул, проварил сначала с одной пласти, потом с другой,

Зачистив швы, получил вот такой результат

Следующим шагом проварил оставшиеся внутренние углы (варил сверху вниз), расположив детали под наклоном. Получилось достаточно коряво, но повозившись еще немного, все удалось, как надо.

Тут пошел дождик и я перебрался в мастерскую. В ней я доварил оставшиеся «хромосомы»

После чего на основании просверлил отверстия в которые вварил забивные гайки для регулируемых опор числом шесть

Следующий шаг — вертикальные опоры. Выставил первую вертикально с помощью пары магнитов, проверил вертикальность угольником (то есть, перпендикулярность основанию — так будет точнее) и, обварив стык по периметру, пошел спать.

Выставил первую вертикально с помощью пары магнитов, проверил вертикальность угольником (то есть, перпендикулярность основанию — так будет точнее) и, обварив стык по периметру, пошел спать.

На следующий день, я пришел в мастерскую, и понял, как я окарался.

Хорошо, что вовремя одумался. Остальные опоры я выставлял по этому же принципу, но проваривал всего по три точки…

И ведь правильно сделал! Расхождения в некоторых местах доходили до 10 мм и их приходилось выправлять струбцинами перед фиксацией (использовал разнообразные, от угловых сварочных, до трубных).

Все выставилось (даже более менее перпендикулярно) и зафиксировалось.

В процессе работы я уронил свой инвертор и он приказал долго жить. Пришлось просить выкатывать из загашников подаренный мне ранее трансформатор. Качество сварки еще ухудшилось ((, но это отразилось лишь на времени. Стал дольше подваривать и подчищать.) Проварил почти все оставшиеся углы.

Пришлось просить выкатывать из загашников подаренный мне ранее трансформатор. Качество сварки еще ухудшилось ((, но это отразилось лишь на времени. Стал дольше подваривать и подчищать.) Проварил почти все оставшиеся углы.

На следующий день попросил у друга его инвертор (красный фирма китайская какая то). Качество улучшилось не сильно… но ДОДЕЛАЛ

В общем, в результате у меня появился вот такой интересный профиль подстолья. Чего я, собственно, и планировал.

В последующих статьях (не обещаю, что прямо следующих, но в течение месяца) будет так же подробно описан этап подготовки поверхности и окраски.

Если у вас имеются соображения по самой работе — давайте обсудим в комментах. Особенно интересно мнение профессиональных сварщиков.

Ну и, наконец, как обещал, выкладываю проект стола PRO100

Деталировка по профтрубе

| деталь | длина | профиль | кол-во | ||

| основание | 450 | 80 | х | 40 | 8шт |

| соединитель | 770 | 80 | х | 40 | 2шт |

| опора | 710 | 80 | х | 40 | 4шт |

Подписывайтесь на мою страничку в Дзен «Мастерская реаниматолога«, так вы сможете получать сообщения о новых публикациях.

Трехсторонние рамы заподлицо с кладкой | Steelcraft Серии F

ТРЕХСТОРОННИЕ ВСТРОЕННЫЕ РАМЫ СЕРИИ F

Трехсторонние заподлицо рамы серии F соответствуют требованиям для легких и максимальных условий эксплуатации внутри и снаружи коммерческих и промышленных зданий. Они предназначены для установки в составе каркаса стены и могут поставляться в разобранном виде (KD) для сборки на месте перед установкой или сварены для установки в виде готового блока.

ХАРАКТЕРИСТИКИ И ПРЕИМУЩЕСТВА

Прочность, долговечность и простота установки

- Привлекательное, плотное и закрытое угловое соединение со скошенными углами; под углом включает четыре угловых выступа со скрытым соединением, что устраняет необходимость в непрерывной сварке профилей

- Запатентованные универсальные приспособления для петель позволяют легко переоборудовать в полевых условиях стандартные петли толщиной 0,134 дюйма (3,3 мм) в тяжелые петли толщиной 0,180 дюйма (4,7 мм)

- Регулируемые опорные анкеры позволяют регулировать установку, когда пол неровный

- Заводская подготовка для устанавливаемых на месте глушителей

Превышает отраслевые стандарты

- Компания Steelcraft прошла сертификацию SDI в результате регулярных аудитов, чтобы обеспечить соблюдение стандартов производства, производительности и качества, установленных Институтом стальных дверей

- Общая конструкция рамы превышает стандарт ANSI A250.

8-2017 (SDI-100), установленный SDI, в котором указаны размеры, дизайн, материалы, конструкция, отделка и характеристики стандартных стальных дверей и рам

8-2017 (SDI-100), установленный SDI, в котором указаны размеры, дизайн, материалы, конструкция, отделка и характеристики стандартных стальных дверей и рам - Подготовка и усиление оборудования соответствуют ANSI A250.6-2003, а расположение соответствует ANSI/DHI A115, если не указано иное Рамы

- соответствуют требованиям огнестойкости; они перечислены для установок, требующих соответствия как стандартам испытаний нейтральным давлением (ASTM E152 и UL-10B), так и стандартам положительного давления (UL-10C) .

- Наносимая в заводских условиях грунтовка с ингибитором ржавчины, соответствующая стандарту ANSI A250.10-2011 .

Типичные области применения

Рамы серии F, иногда называемые каменными рамами, обычно прикрепляются к блоку CMU встык с помощью проволоки или анкеров Masonry-T во время возведения стены или с помощью анкеров EMA (существующая кладка) для бетона или блока CMU после стена поднята. Серия F — это наиболее распространенная серия сварных углов, позволяющая получить более аккуратный вид без углового шва.

Поскольку вы можете приваривать рамы серии F, эти рамы также популярны для крепления к каркасным стенам, и для них можно указать анкерные болты. Здесь рама должна быть установлена как часть последовательности возведения стены (поскольку стена строится так, чтобы шпильки можно было вставить в раму и закрепить). Хотя это приемлемо, в большинстве случаев применения гипсокартона в рамах серий DW и K используются компрессионные анкеры, так что установка может выполняться в черновой проем после того, как стена будет полностью закончена. Если требуется обратный изгиб, чтобы протолкнуть гипсокартон между стойками и рамой, используйте рамы серии MU.

Руководство по техническим данным

Для получения более полной информации о рамах серии F загрузите Руководство по техническим данным Steelcraft.

- Серия F (страницы 25–28): включает анкеры, крепежные элементы, освещение, классы огнестойкости

Алюминий с Т-образным пазом и сварная сталь

Возникло новое требование к проекту, и вам нужно выяснить, как изготовить каркас.

Экономичность и сокращение времени изготовления

Алюминиевые профили стоят меньше, чем сварка стали. В то время как алюминий может стоить больше в сырье, в целом накладные расходы меньше. В отличие от стали, которая, помимо затрат на материалы, также требует более высоких затрат на оплату труда. Потребуется сварка стального каркаса, затем просверливание отверстий и нарезка резьбы (для монтажа каких-либо панелей или крепления дополнительных элементов), а также зачистка, подготовка, грунтовка и покраска каркаса. Довольно много работы для простой рамки. Алюминиевые профили являются модульными, а благодаря Т-образным пазам никогда не нужно сверлить или нарезать отверстия для других деталей.

Гибкость

Алюминиевые профили могут сэкономить деньги, предоставляя инженерам гибкость после завершения первоначального проекта проекта. При работе со сталью вы должны убедиться, что ваша точность близка к 100%, прежде чем вы начнете резать, сверлить и сваривать. С алюминием вам не нужно вдаваться в такие мелкие детали на столь раннем этапе проекта. Нужно добавить панель управления или электрический кронштейн? Все, что вам нужно сделать, это установить несколько дополнительных поперечных балок, чтобы установить его. Вы можете беспокоиться о точном местоположении позже. Благодаря модульной системе алюминиевых профилей Framing Tech вы можете прикреплять компоненты в любое время в любом месте.

Модульный

Вы только что закончили изготовление стальной рамы, и заказчик хочет внести изменения и добавить еще одну горизонтальную поперечину для крепления дополнительного оборудования. Со сварной рамой вы достанете ножовку или резак/плазменный резак и испортите свежеокрашенную стальную раму. Это не только увеличивает стоимость, но теперь вам придется пройти через весь утомительный процесс резки, повторной сварки, очистки и покраски новой детали в проекте. Теперь давайте заменим его экструдированным алюминием с Т-образными пазами. Все части поставляются предварительно нарезанными или полностью собранными, и все, что вам нужно сделать, это добавить к ним. Заказчик хочет изменить проект? Без проблем! Из-за модульной конструкции алюминия с Т-образными пазами все, что вам нужно сделать, это заказать дополнительную деталь вместе с оборудованием, прикрепить ее, затянув несколько разъемов, и вы готовы к работе. Более низкие трудозатраты и, следовательно, более низкие накладные расходы означают лучшую прибыль, а также более быстрое время завершения проекта.

Со сварной рамой вы достанете ножовку или резак/плазменный резак и испортите свежеокрашенную стальную раму. Это не только увеличивает стоимость, но теперь вам придется пройти через весь утомительный процесс резки, повторной сварки, очистки и покраски новой детали в проекте. Теперь давайте заменим его экструдированным алюминием с Т-образными пазами. Все части поставляются предварительно нарезанными или полностью собранными, и все, что вам нужно сделать, это добавить к ним. Заказчик хочет изменить проект? Без проблем! Из-за модульной конструкции алюминия с Т-образными пазами все, что вам нужно сделать, это заказать дополнительную деталь вместе с оборудованием, прикрепить ее, затянув несколько разъемов, и вы готовы к работе. Более низкие трудозатраты и, следовательно, более низкие накладные расходы означают лучшую прибыль, а также более быстрое время завершения проекта.

Вопрос прочности алюминия при экструзии

Несмотря на то, что в последние несколько лет популярность алюминиевых экструзионных профилей возросла, инженеры, которые не работали с алюминиевыми профилями, ставят под сомнение их структурную целостность. Когда инженеры думают об алюминии, они думают, что он легкий, а затем, чаще всего, они переусердствуют с этими материалами, потому что им это кажется не совсем правильным. Но, вопреки этому мнению, экструдированный алюминий достаточно прочен, чтобы справляться с большинством применений в производстве и автоматизации сборки. Конечно, как стальные, так и алюминиевые конструкции будут изгибаться, если они будут достаточно сильно ударены или подвергнуты чрезмерной нагрузке. Однако, поскольку алюминиевые профили с Т-образными пазами собираются с помощью ручных инструментов, вы можете просто вынуть поврежденную деталь и заменить ее новой. В отличие от стали, у которой поврежденный кусок нужно будет вырезать, а затем заново сварить, очистить и заново покрасить новый кусок. Framing Tech может порекомендовать правильную серию профилей на основе требований к нагрузке (опоре), используя наш многолетний опыт разработки приложений, а также расчеты нагрузки SolidWorks 2015. Просто спросите, и мы будем рады «просчитать» для вашего приложения.

Когда инженеры думают об алюминии, они думают, что он легкий, а затем, чаще всего, они переусердствуют с этими материалами, потому что им это кажется не совсем правильным. Но, вопреки этому мнению, экструдированный алюминий достаточно прочен, чтобы справляться с большинством применений в производстве и автоматизации сборки. Конечно, как стальные, так и алюминиевые конструкции будут изгибаться, если они будут достаточно сильно ударены или подвергнуты чрезмерной нагрузке. Однако, поскольку алюминиевые профили с Т-образными пазами собираются с помощью ручных инструментов, вы можете просто вынуть поврежденную деталь и заменить ее новой. В отличие от стали, у которой поврежденный кусок нужно будет вырезать, а затем заново сварить, очистить и заново покрасить новый кусок. Framing Tech может порекомендовать правильную серию профилей на основе требований к нагрузке (опоре), используя наш многолетний опыт разработки приложений, а также расчеты нагрузки SolidWorks 2015. Просто спросите, и мы будем рады «просчитать» для вашего приложения.