Верстак столярный своими руками: схема и изготовление

Любой мастер столярного дела, даже тот, который занимается древесиной только в качестве хобби, пожелал бы удобное, хорошо оборудованное место, за которым будем комфортно работать даже длительное время. Такое место называется верстаком, его можно создать даже в условиях самой обычной городской квартиры.

В данной статье будет рассказано как сделать столярный верстак своими руками. Оборудованное место можно купить готовым, в специализированном магазине или через заказ в интернете. Однако смастерить его самостоятельно гораздо интереснее и значительно дешевле. Как его сделать, что для этого понадобится, из каких этапов состоит процесс, подробно рассказано в статье. Добавлена пара полезных видеороликов по теме, а также вниманию читателя предложен интересный материал для скачивания.

Верстак столярный своими руками.Содержание

- Устройство и назначение столярного верстака

- Виды и конструктивное исполнение

- Назначение и конструкция типового столярного верстака

- Проектирование верстака

- Выбор материала

- Выполнение верстака самостоятельно

- Сборка столешницы

- Изготовление опор

- Сборка каркаса и столешницы

- Требования при изготовлении конструкции

- Заключение

Устройство и назначение столярного верстака

Верстак – это устойчивый, массивный рабочий стол, предназначенный для обработки различных изделий с помощью ручного или механизированного инструмента. Чем больше будут размеры такого стола, тем тяжелее и габаритные детали можно на нем обрабатывать.

Чем больше будут размеры такого стола, тем тяжелее и габаритные детали можно на нем обрабатывать.

Выгода в цене

5

Индивидуальный проект

5

Доступность материалов для изготовления

4

Сложность работы

4

Прочность и долговечность

4

Типичная компоновка верстака:

- Рабочая поверхность. Для ее изготовления лучше всего использовать древесину твердых пород, чтобы как можно дольше можно было эксплуатировать стол без замены поверхности. Толщина досок для крышки должна быть не менее 60 миллиметров.

- Опоры верстака можно выполнить из липы, сосны или другой мягкой древесины. Для устойчивости стола опоры необходимо соединить между собой продольными планками.

- На лицевой части рабочей поверхности навешиваются тиски, с помощью которых будут крепиться обрабатываемые изделия. На стол длиной более одного метра можно навесить двое тисков (для крупных и мелких деталей).

- Для хранения фурнитуры и мелких деталей в задней части рабочей поверхности можно сделать углубления или ящички из реек.

Виды и конструктивное исполнение

Все самодельные рабочие столы для столярных работ можно разделить на три вида:

- Мобильные верстаки.

Имеют вес до 30 кг, габариты менее 1 м по длине и до 70 см по ширине, оснащаются одними тисками и изготавливаются частично из металлических элементов. Подобные станки предназначаются для работы с небольшими, лёгкими заготовками или мелкого ремонта деревянных изделий. Мобильный рабочий стол является отличным вариантом при недостатке места и может быть установлен в любом помещении на даче или на балконе. Нередко мобильные верстаки имеют раскладную конструкцию. Если нет потребности в стационарном, профессиональном верстаке, то для мелких ремонтных работ или изготовления небольших деталей можно переоборудовать старый письменный стол.

- Стационарный столярный верстак.

Изготавливается с привязкой к определённому месту и не предназначен для перемещения в процессе эксплуатации. Оборудование этого типа позволяет обрабатывать детали любого размера и веса.Стационарный столярный верстак представляет собой надёжное, устойчивое сооружение, обустроенное в соответствии с предпочтениями владельца и особенностями помещения

Оборудование этого типа позволяет обрабатывать детали любого размера и веса.Стационарный столярный верстак представляет собой надёжное, устойчивое сооружение, обустроенное в соответствии с предпочтениями владельца и особенностями помещения

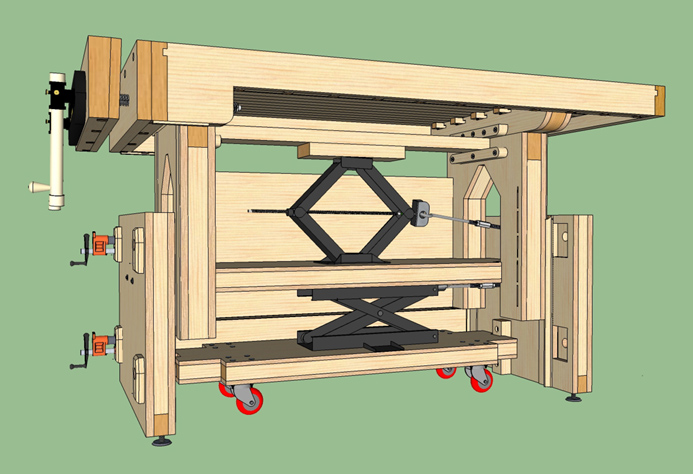

- Станок составного типа.

Наиболее сложный в изготовлении. Тем не менее, эта конструкция в силу своей вариативности является самым практичным и функциональным сооружением. При необходимости отдельные части верстака можно легко заменить, поскольку элементы рабочего стола соединяются между собой болтовыми соединениями.

В помощь придет чертеж верстака для гаража. Во время проектирования верстака нужно брать в учет некоторые факторы, которые повлияют на окончательную конфигурацию. Необходимо обязательно определить размеры верстака.

Остахов Алексей Михайлович

Практический опыт, высшее строительное образование. Рассказываю о ремонте и строительстве понятным языком

Задать вопрос

Сначала нужно определиться с высотой стола, она должна быть соответствующей росту того, кто будет за ним работать. Во время выполнения работ человеку необходимо ощущать комфорт. Стол не делается слишком низким, потому как выполнение работ в согнутом положении может вызвать сутулость. В среднем высота конструкции составляет около 80 см.

Во время выполнения работ человеку необходимо ощущать комфорт. Стол не делается слишком низким, потому как выполнение работ в согнутом положении может вызвать сутулость. В среднем высота конструкции составляет около 80 см.

В зависимости от того, какие работы будут выполняться, в конфигурации верстака необходимо предусмотреть опоры и струбцины либо винтовые тиски. Также нужно брать в учет, с какой стороны будут располагаться определенные инструменты. Габариты стола должны определяться в зависимости от площади помещения, в котором будет находиться верстак. Зачастую размеры стола делаются такими: длину делают 2,5 м, а ширину — от 90 до 120 см. Данные размеры подходят для многих мастеров и их считают оптимальными.

Мобильные верстаки.В обязательном порядке нужно подумать о размещении ящиков либо тумб, которые будут под верстаком. Они понадобятся для хранения инструментов и оборудования. Во время проектирования надо подумать, будет конструкция стола съемной или статичной. Если планируется съемный деревянный стол, то желательно выбирать более легкие материалы для верстака. Теперь о выборе места для верстака. Деревянный стол лучше разместить вблизи оконного проема.

Теперь о выборе места для верстака. Деревянный стол лучше разместить вблизи оконного проема.

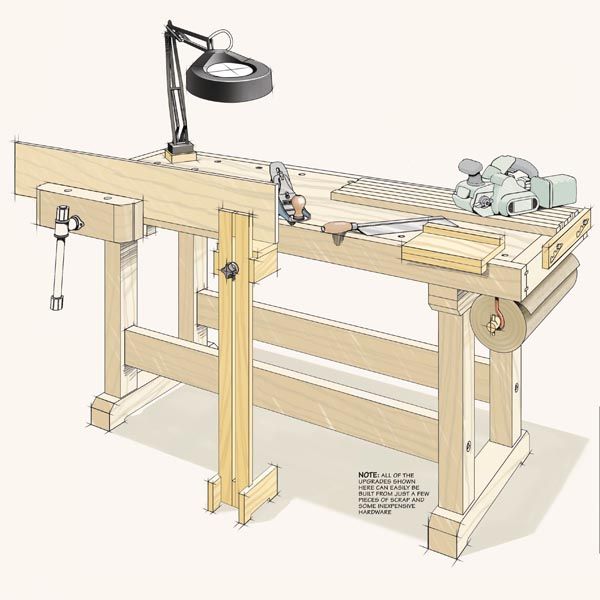

Во время работ должно быть достаточное количество естественного освещения. Также нужно предусмотреть близкое расположение розетки для дополнительного освещения в вечернее время.

Назначение и конструкция типового столярного верстака

Столярный верстак, по сути, является массивным, надёжным столом для обработки деревянных изделий любого размера. Главные требования, предъявляемые к оборудованию этого типа, — прочность и устойчивость. Кроме того, станок должен быть оборудован хотя бы минимальным набором приспособлений для закрепления и удержания заготовок. Габариты рабочего стола выбираются в зависимости от размеров и веса обрабатываемых деталей, а также свободного места в мастерской или гараже. К слову, существуют конструкции компактных верстаков, которые можно разместить даже на балконе.

Как выбрать материал для верстака?

Поскольку работы, которые проводят на столярном станке, выполняются с помощью ручного и электрического инструмента, верстак изготавливают из массивного бруса и толстых досок.

К слову, рабочую поверхность, или по-другому верстачную доску, собирают только из твёрдых сортов древесины. При изготовлении столешницы применяют сухие дубовые, буковые или грабовые доски толщиной не менее 60 мм. Если столешница будет изготовлена из сосны, ольхи или липы, то её поверхность будет быстро изнашиваться и потребует периодического обновления. Часто верстачную крышку набирают из нескольких узких и толстых досок, устанавливая их на ребро.

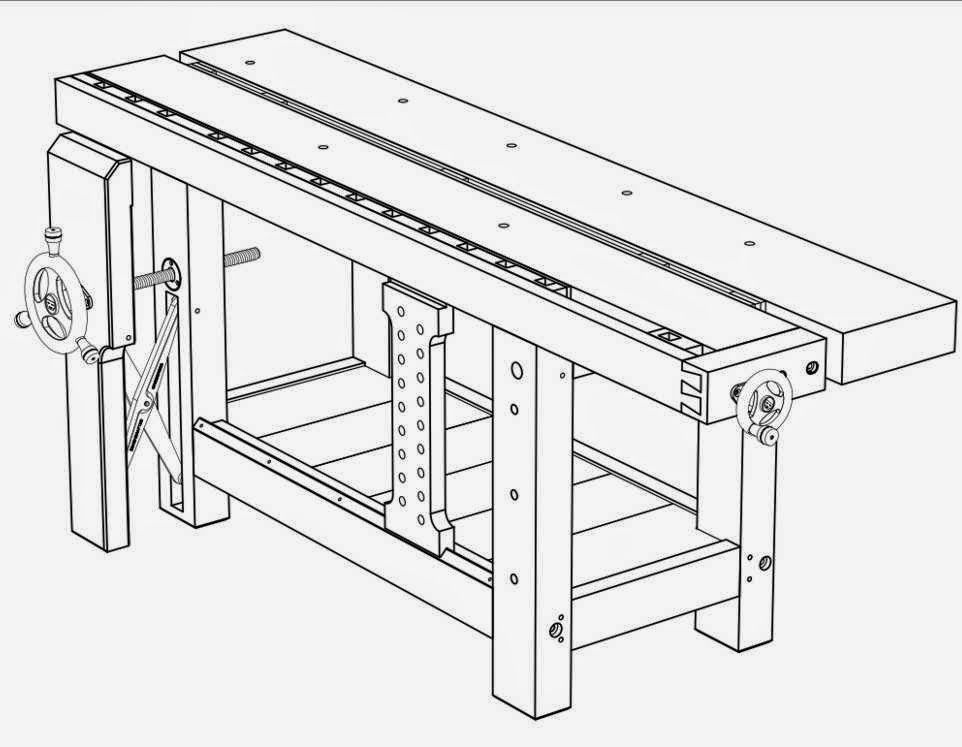

Типовая схема столярного верстака.Ряд отверстий, выполненных на рабочей поверхности стола, позволяет устанавливать упорные элементы для удобства обработки длинных деревянных заготовок. В целях облегчения конструкции опорные ножки рабочего стола, напротив, изготавливают из мягкой древесины.

Между собой вертикальные опоры соединяют продольно установленным брусом для повышения устойчивости изделия. На лицевую и боковую сторону верстака навешивают тиски специальной конструкции для крепления заготовок. Кроме того, на габаритных станках монтируют отдельные зажимные приспособления для крупных и мелких деталей.

Оптимальным местом расположения столярных тисков является левая сторона переднего фартука и ближняя часть правой боковины. В подверстачье — пространстве между опорами, под столешницей, нередко обустраивают удобные полки и выдвижные ящики для хранения инструмента и принадлежностей. Для удобства в задней части столешницы делают выемку под фурнитуру и мелкие детали. Нередко сложное в изготовлении углубление заменяют рамкой, сбитой из деревянных реек.

Основание столярного верстака.Проектирование верстака

Чтобы верстак своими руками длительное время служил собственнику, нужны чертежи, ведь правильная компоновка составляющих, необходимые размеры деталей сделают рабочий стол максимально удобным в использовании.

- Высота. Опустите руки вниз, ладони расположите параллельно напольному покрытию. Промежуток между полом и ладонями будет оптимальной высотой будущего прибора. Хозяин не должен сутулиться при выполнении работы.

- Габариты.

Стандартная ширина крышки полметра, а длина полтора. Если пространство гаража позволяет, увеличенные размеры рабочего поля позволяют обрабатывать крупные строительные фрагменты.

Стандартная ширина крышки полметра, а длина полтора. Если пространство гаража позволяет, увеличенные размеры рабочего поля позволяют обрабатывать крупные строительные фрагменты. - Каркас. Подсчет строительного материала осуществляется с небольшим запасом. Для увеличения прочности «скелета» используются профильные трубы и металлический уголок хорошего качества. Вместо распорок внизу лучше соорудить своими руками небольшую полочку или шкафчик для увеличения полезного пространства.

- Освещение. Перед монтажом определитесь с точными зонами источников света. Подгонять готовое сооружение под уже имеющиеся электро узлы нельзя. Дело окажется затратным и даже опасным для здоровья человека.

Перед строительными работами, определите назначение верстака в гараже. Если конструкция сборно-разборного типа, материал применяется легкий по весу. Складные ножки и откручивающая столешница могут сделать прибор компактным и мобильным.

При разработке конструкции столярного верстака важнейшими критериями являются высота, конфигурация и оснащение. Кроме этого, надо обязательно учитывать, кем будет эксплуатироваться рабочий стол — левшой или правшой. Учитывая, что работать за столярным верстаком придётся подолгу, высоте будущего сооружения должно уделяться самое пристальное внимание. Для людей среднего роста специалисты рекомендуют делать стол не выше 90 см.

Полезно знать: Токарный станок своими руками.

Определяя расстояние от пола до столешницы, лучше всего ориентироваться не на среднестатистические параметры, а на особенности собственной анатомии. Оптимально, если верхний срез ножек будет находиться на одном уровне с кистями рук. Если вы рассчитаете этот параметр с учётом толщины столешницы, то работать за таким верстаком без устали можно будет в течение нескольких часов.

Крышка станка может изготавливаться из досок, деревянного массива или фанеры и представляет собой наборную конструкцию. Использовать ДСП или OSB в этих целях не рекомендуется. Профессиональные столяры давно уже определили оптимальный размер столешницы — максимум 2 м в длину и 0.7 м в ширину. На таком верстаке с одинаковым удобством можно изготовить и сборную деревянную дверь, и небольшую форточку.

Использовать ДСП или OSB в этих целях не рекомендуется. Профессиональные столяры давно уже определили оптимальный размер столешницы — максимум 2 м в длину и 0.7 м в ширину. На таком верстаке с одинаковым удобством можно изготовить и сборную деревянную дверь, и небольшую форточку.

Проектируя сооружение, не стоит забывать и о прочности несущего каркаса. Для опорных элементов конструкции используют брус сечением не менее 100х100 мм. В качестве продольных и поперечных усиливающих элементов допускается использование реек и бруса сечением поменьше — от 50 – 60 мм и более.

Стыки деталей монтируют на шипы или шканты, для прочности используют мебельные уголки и другую арматуру, а все соединения выполняют при помощи болтов и саморезов. Гвозди обеспечить требуемую устойчивость и фундаментальность конструкции не смогут.

Нередко каркас, или по-другому станину верстака, изготавливают из металла. Несмотря на то, что этот материал позволяет с меньшими трудозатратами сделать конструкцию с регулируемой высотой, профессиональные столяры предпочитают полностью деревянные конструкции.

Далее рассмотрим проект столярного стола¸ изготовленного из фанеры, а точнее из двух склеенных между собой фанерных листов толщиной 1.8 мм. Габариты крышки — 150х60 см. По краям столешница имеет усиление из фанерных полос, что увеличивает её толщину до 72 мм. К слову, представленные размеры не являются догмой и могут быть при необходимости скорректированы в соответствии с потребностями и особенностями конкретного помещения, используемого под мастерскую.

Материал в тему: как выбрать карельскую березу..

Выбор материала

Первым делом стоит соорудить каркасную основу. На этом этапе нужно четко определить размеры верстака. Рекомендуется использование деревянного строганного бруса, для ножек 100 см на 70 мм, а для перемычек 100 см на 40 мм. Саму рабочую плоскость (столешницу) можно сделать из досок либо же использовать старую дверь.

Рекомендуемым вариантом будет прибегнуть к ламинированному ДСП. В монтаже всей конструкции рекомендуется применять твердые и тяжелые породы дерева, такие как дуб и бук. Они придадут верстаку устойчивости, и работать на нем станет куда приятней и удобней. Для крепежной системы подбирают материал в зависимости от вида конструкции: стационарной или разборной. В основном используют: гвозди, саморезы, болты и гайки.

Они придадут верстаку устойчивости, и работать на нем станет куда приятней и удобней. Для крепежной системы подбирают материал в зависимости от вида конструкции: стационарной или разборной. В основном используют: гвозди, саморезы, болты и гайки.

На любом верстаке должны находиться тески. Оптимальным вариантом будет установка сразу двух. Одни располагаются на короткой стороне верстака, справа. Их можно будет использовать для зажатия длинных заготовок. И также установить слева, у дальнего угла. Эти тески будут предназначены для зажатия коротких заготовок. Такое расположение максимально обеспечит удобство работы с различными заготовками. Рекомендуется выбирать тески с шириной губок не менее 175 мм.

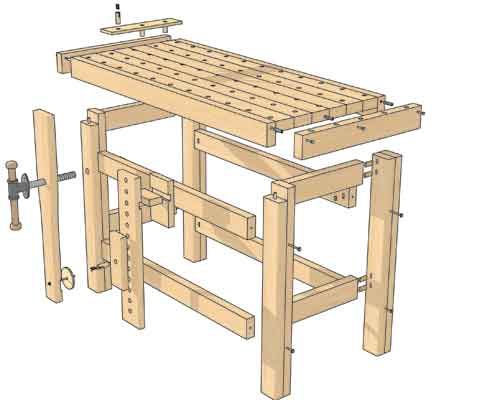

Материалы для столярного верстака.Выполнение верстака самостоятельноДелается столярный верстак своими руками в 2 этапа. Сначала выполняется сборка основания, затем монтаж столешницы. Во время каждого действия нужно контролировать размер элементов и ровность их монтажа с помощью строительного уровня. Основание имеет вид рамы из брусьев, которые скреплены так, чтобы слесарный верстак своими руками был максимально жестким.

Основание имеет вид рамы из брусьев, которые скреплены так, чтобы слесарный верстак своими руками был максимально жестким.

В этих целях между ножками конструкции нужно сделать горизонтальную перемычку, а по центру по всей длине нужно сделать царгу. Эти детали размещают в 50 см от поверхности пола, потом на них можно монтировать полочки для хранения инструментов. Соединяют брусья соединением шип-паз, проклеивая его.

Таблица необходимых материалов для самодельного верстака.Для съемного верстака соединять элементы опорной рамы можно строительными уголками из металла. Вначале нужно сделать пазы и шипы, потом собрать всю конструкцию, проклеить участки соединения клеем и крепить струбцинами. Чтобы слесарный верстак своими руками выполнить более надежным, опорную раму можно прикрепить к стене. Прочность увеличивают перемычками по диагонали между ножками и верхом рамы. Узкие края верха рамы тоже соединяют перемычкой.

Для выполнения столешницы слесарного верстака нужно доски прибить к 3 брусьям, которые находятся поперек досок на обратной стороне столешницы.

В основании должны иметься пазы для данных брусьев.

Столешницу слесарного верстака несколько раз шлифуют, покрывают защитным раствором. Столешницу необходимо прикрутить к основанию на уголки. К столешнице нужно прикрепить тиски. Для этого делается углубление с торца столешницы слесарного верстака. Тиски должны находиться на одном уровне со столешницей. Тиски необходимо крепить болтами и гайками.

Интересно почитать: что такое шпон и каким он бывает.

Отверстия для головки болтов необходимо заранее профрезеровать, чтобы они туда утопились. На самом углу тиски не располагать, иначе при большой нагрузке они сорвутся. Еще нужно сделать упоры. Подойдут упоры прямоугольной формы, которые можно регулировать по высоте под различные элементы, они надежно фиксируются.

Колки нужно выпилить лобзиком. Упоры прямоугольной формы можно в верхней части немного расширить. Тогда в гнездах они будут надежнее крепиться. Теперь известно, как сделать столярный верстак самостоятельно. Желаем удачи в выполнении работ!

Упоры прямоугольной формы можно в верхней части немного расширить. Тогда в гнездах они будут надежнее крепиться. Теперь известно, как сделать столярный верстак самостоятельно. Желаем удачи в выполнении работ!

- Для изготовления столешницы отрежьте дисковой пилой две заготовки. Если вам удалось приобрести фанерный лист максимальной длины, то от него надо отпилить одну заготовку длиной 1520 мм. Разрезав её пополам, вы получите две детали 1520х610 мм. После этого правилом проверьте у каждого листа вогнутую и выпуклую стороны. Это даст возможность правильно сориентировать листы при склеивании.Качественное склеивание обеспечивает прижим деталей столешницы струбцинами. Чтобы правильно склеить фанерные листы, их складывают, обращая выпуклыми сторонами друг к другу.

- Уложив одну заготовку на три параллельно уложенные доски, нанесите на её поверхность столярный клей. Для этого воспользуйтесь прямым и зубчатым шпателями. Помните о том, что работу надо проводить очень быстро, иначе состав начнёт преждевременно схватываться.

Производитель клея «Момент столяр» рекомендует соединять детали не позже, чем через две минуты после начала нанесения состава.

Производитель клея «Момент столяр» рекомендует соединять детали не позже, чем через две минуты после начала нанесения состава. - Если вы не уверены в скорости своей работы, используйте столярный клей, который не имеет временных ограничений. Конечно, прочность соединения будет немного снижена, однако даже мебельная смесь «ПВА» хорошего качества обеспечит приемлемую степень склеивания. Во избежание повреждения заготовки под струбцины подкладывают опорные доски

- Уложив вторую заготовку поверх первой, по периметру будущей крышки стола подложите опорные доски и начинайте стягивать столешницу струбцинами. При этом не забывайте контролировать плоскостность детали при помощи правила. Центр заготовки стянуть струбцинами не получится, поэтому в этой части можно установить груз весом не менее 15 – 20 кг.

Склеивать фанерные листы в щит можно и без струбцин, если удастся найти идеально ровную поверхность для их укладки, а также груз достаточной массы.

- После высыхания клея струбцины снимают и приступают к усилению боковых поверхностей столешницы.

Для этого полосы фанеры шириной 15 см приклеивают по всему периметру крышки в два слоя. Выполняя эту работу, обязательно проследите, чтобы верхний слой полностью перекрывал места стыкования. Усиление боковых частей верстачного стола дополнительными фанерными полосами

Для этого полосы фанеры шириной 15 см приклеивают по всему периметру крышки в два слоя. Выполняя эту работу, обязательно проследите, чтобы верхний слой полностью перекрывал места стыкования. Усиление боковых частей верстачного стола дополнительными фанерными полосами - Для торцевания боковых поверхностей стола применяют дисковую пилу. Паркетку ведут плавно, не спеша. В качестве направляющей удобно использовать всё то же правило. Столешнице придают размер 1500х600 мм с соблюдением прямых углов, для чего пользуются столярным угольником или заводским углом фанерного листа.

- Опоры верстака изготавливают из бруса сечением 100х100 мм, соединяя их с проножками и царгами, для которых используют пиломатериал поперечным сечением не менее 60х60 мм. В нашем случае высота станка составляет 900 мм, однако, вы можете скорректировать этот размер под свой рост. Изготовление каркаса столярного верстака

- Сборку ножек производят «в шип» или с использованием шкантов, обязательно нанося столярный клей на соединяемые детали.

- Собирая верхнюю и нижнюю раму подверстачья, скрупулёзно выдерживают углы 90 градусов между деталями. Выполнять это требование будет проще, если ещё на этапе подготовки деталей правильно торцевать их края. Ширина рамы нашего сооружения составляет 900 мм, а высота каркаса — 830 мм, учитывая расстояние от пола до нижней проножки в 150 мм. Сборка подверстачья

- Для крепления столешницы к подверстачью длинные царги сверлят в трёх местах, через которые крепят детали верстака 8-миллиметровыми саморезами длиной не менее 100 мм. Монтаж столешницы на подверстачье

- Чтобы головка метизов и шайба не выпирала за пределы опорных элементов, в них делают углубление перьевым сверлом.Спрятать головки болтов и шайбы помогут отверстия, сделанные в деталях перьевым сверлом

При желании в подверстачье можно соорудить полку. Для этого по размеру нижнего пространства вырезают фанерную панель, в углах которой делают прямоугольные вырезы под ножки станка.

Изготовление столярного верстака.

Сборка столешницы

Наборный (клееный) щит из древесины твердых пород (ясень, дуб, бук, граб). Рекомендуемая толщина столешницы – 60 мм. Наиболее рационально для ее изготовления использовать строганный брус сечением 60х40 мм. После подготовки длины бруса, его нужно склеить между собой в щит, требуемой ширины. Чтобы получить щит шириной 80 см нужно подготовить 20 брусков 60х40 мм.

Интересно почитать: что такое влагостойкая фанера.

Для качественной склейки необходимо учесть следующие факторы:

- Брус строго прямоугольный в поперечном сечении (не ромб или параллелепипед).

- Щит должен зажиматься специальными струбцинами, которые способны обеспечить достаточную силу сжатия.

- Склейка производится на ровной плоскости, при этом нужно исключить деформацию во время сдавливания.

Можно обойтись без всего вышеописанного и склеить щит посредством последовательного сжатия брусков между собой саморезами или даже гвоздями. Но в этом случае, ни о какой ровной поверхности столешницы речи быть не может.

Столешница из фанеры . Несколько листов фанеры склеивают между собой по плоскости. Количество склеиваемых листов зависит от их толщины и от планируемой толщины столешницы. Для качественной склейки фанеры необходима ровная плоскость. От того насколько эта плоскость будет ровной, зависит качество готовой столешницы.

Существует два варианта склейки фанеры в домашних условиях:

- При помощи досок и струбцин. На фанеру наносят клей и сжимают струбцинами. Для равномерного сжатия под струбцины подкладывают доски.

- При помощи досок и груза. Предварительно смазанную клеем фанеру кладут на ровную плоскость, сверху кладут доски и прижимают грузом.

Изготовление опор

Опорные ножки рабочего стола делают из бруса сечением 100х100 мм. Выглядят они достаточно массивно, но это необходимо для обеспечения жесткости конструкции. Поперечные детали каркаса делают из такой же древесины что и ножки. Для этого достаточно бруса сечением 60х60 мм.

Остахов Алексей Михайлович

Практический опыт, высшее строительное образование. Рассказываю о ремонте и строительстве понятным языком

Задать вопрос

Во избежание деформаций, которым подвержены детали из массива древесины большого сечения, для изготовления опор лучше использовать . Его можно склеить из двух-трех заготовок меньшего сечения. Например, чтобы сделать брус сечением 100х100 мм, нужно склеить между собой по плоскости три доски сечением 105х35 мм. После склейки получится заготовка 105х105 мм, где 5 мм – запас на чистовую обработку.

Для сборки каркаса используют шиповые соединения или шканты. Такой вариант сборки подразумевает наличие специального оборудования. В противном случае процесс будет неоправданно долгим. Более простой вариант – использовать металлический крепеж и арматуру (болты, винты, уголки, саморезы).

Размер каркаса:

- длина – 180 см;

- ширина – 70 см;

- высота – 74 см.

Высота приведена с учетом толщины столешницы (60 мм). Длина и ширина каркаса обеспечивает наличие свесов столешницы (10 см на сторону со стороны торцов, 5 см на сторону спереди и сзади).

Длина и ширина каркаса обеспечивает наличие свесов столешницы (10 см на сторону со стороны торцов, 5 см на сторону спереди и сзади).

При сборке должны получиться следующие заготовки:

- Стойки (ножки) – 100х100 мм длиной 74 см.

- Поперечные бруски – 60х60х1600 мм (4 шт.) и 60х60х500 мм (4 шт.).

Если использовать шиповые соединения, то к длине заготовки нужно прибавить длину шипа (рекомендовано 60 мм), умноженную на 2.

Опоры столярного верстакаСборка каркаса и столешницы

Перед сборкой к низу столешницы по краям нужно прикрепить поперечные доски сечением 100х60х800 мм и продольные 50х60х1800 мм. Поперечные доски нужны для исключения деформации столешницы в процессе эксплуатации. Продольные – для последующей оснастки столярного верстака зажимами.

Чтобы надежно зафиксировать продольные и поперечные доски, следует использовать клей. Если нет уверенности в качестве клея, их можно дополнительно закрепить саморезами или другим металлическим крепежом. Если все размеры учтены верно, то каркас верстака станет четко между поперечными и продольными досками снизу столешницы. Скрепить всю конструкцию следует болтами, через поперечные доски столешницы и опорные столбы (ножки). Чтобы головки болтов не мешали, под них нужно высверливать потайные отверстия.

Если все размеры учтены верно, то каркас верстака станет четко между поперечными и продольными досками снизу столешницы. Скрепить всю конструкцию следует болтами, через поперечные доски столешницы и опорные столбы (ножки). Чтобы головки болтов не мешали, под них нужно высверливать потайные отверстия.

Требования при изготовлении конструкции

В зависимости от предполагаемых работ, столярный стол должен обладать следующими характеристиками:

- Масса и жесткость конструкции должна быть достаточной для обеспечения целостности и устойчивости рабочего стола.

- Наличие приспособлений для закрепления и удержания обрабатываемых заготовок (упоры, винтовые струбцины, ).

- Возможность эргономичного размещения дополнительного оборудования.

- Размеры будущего столярного верстака зависят от массы и габаритов заготовок, которые предполагается на нем обрабатывать.

- Следует учитывать свободное пространство в мастерской. Есть проекты компактных верстаков, позволяющие организовать рабочее место даже на балконе.

- Высота стола должна быть ориентирована на физиологические особенности человека, который будет за ним работать.

- Размещать дополнительные приспособления следует с учетом основной рабочей руки хозяина.

- Перед началом проектирования верстака нужно определиться, какой он будет – переносной или стационарный.

Наиболее подходящие габариты верстака, для работы с деревом:

- длина столешницы – 2 м;

- ширина – 70–100 см;

- высота стола от пола – 80–90 см.

Если к верстаку не предъявляется серьезных функциональных требований, для мелких работ можно использовать письменный стол, переоборудованный под профессиональные нужды. Чтобы верстак, выполненный своими руками, имел практическую ценность, следуйте простым правилам. Если Вы никогда не имели практических навыков в работе с верстаком, прочитайте инструкцию по применению инструментов. Теоретические знания помогут обезопасить собственника во время работы.

Если Вы никогда не имели практических навыков в работе с верстаком, прочитайте инструкцию по применению инструментов. Теоретические знания помогут обезопасить собственника во время работы.

Индивидуальная модель

Интересный процесс

Гарантированно качественные материалы и детали конструкции

Экономия в цене

Купить б/у верстак может быть выгоднее

Задача только для опытных мастеров

Заключение

Остахов Алексей Михайлович

Практический опыт, высшее строительное образование. Рассказываю о ремонте и строительстве понятным языком

Задать вопрос

Нельзя на деревянном верстаке чинить металлические фрагменты. Испорченная техника в итоге окажется малым из зол. При работе обязательно использование тисков. Обрабатываемая деталь прочно фиксируется в зажиме и поддается мелкой обработке. Конструкция прослужит долго, если каркас обработать качественной краской по металлу. После такого мероприятия коррозия и ржавчина устройству не грозит.

Рабочее место приводится в порядок после всех манипуляций. Электроприборы выключаются во избежание короткого замыкания. Нужно сделать столешницу чистой, чтобы клей, вода или масло не попало на технику. Крепежные элементы ввинчиваются полностью, но без нажима. Расшатанная конструкция вовремя укрепляется. Бывают верстаки с регулировкой высоты несущей плоскости. При таком условии работа выполнится качественнее. Сбоку стола крепится мешок для мусора.

Более подробно об изготовлении самодельного верстака можно узнать из файла «Верстак на скорую руку». А также в нашей группе ВК публикуются интересные материалы, с которыми вы можете познакомиться первыми. Для этого приглашаем читателей подписаться и вступить в группу.

Источники статьи

В завершение хочу выразить благодарность источникам, откуда почерпнут материал для подготовки статьи:

www.prorab.guru

www.stroitelinfo.ru

www.stroybudni.ru

www.stroyvopros.net

www.stanok.guru

www.remoskop. ru

ru

www.rozarii.ru

www.pdoshka.ru

www.tvoygarazh.ru

www.stolyarka-mos.ru

www.moigarazh.ru

Столярные тиски для верстака своими руками: чертежи, фото, видео

- Как устроены тиски для выполнения столярных работ

- Рекомендации по изготовлению столярных тисков

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

How To Build a Workbench

Jeffrey Westbrook/Studio D

POP Projects — это коллекция новых и классических проектов более чем вековой истории Popular Mechanics . Осваивайте навыки, получайте рекомендации по инструментам и, самое главное, создавайте что-то свое.

Верстак «сделай сам» может быть практичным и собранным, а может быть красиво сделан вручную. Оба могут работать примерно одинаково, но более вероятно, что последний пример будет приятным в использовании и в собственности.

Когда Popular Mechanics попросили меня спроектировать и построить верстак в качестве проекта и в качестве центрального элемента их нью-йоркской мастерской и студии, я знал, что скамейка должна отражать бренд и его серьезное наследие. Я хотел, чтобы у него были четкие линии и приятные пропорции. Но самое главное, он должен быть функциональным. Было бы неплохо, если бы скамейка каким-то образом отражала ассоциацию журнала со строительством дома. «Популярная механика» освещала эту тему более века и опубликовала книги о строительстве собственного дома.

Я хотел, чтобы у него были четкие линии и приятные пропорции. Но самое главное, он должен быть функциональным. Было бы неплохо, если бы скамейка каким-то образом отражала ассоциацию журнала со строительством дома. «Популярная механика» освещала эту тему более века и опубликовала книги о строительстве собственного дома.

Поэтому я решил построить скамейку из строительного пиломатериала – прозрачной пихты Дугласа, балок LVL (которые похожи на большие листы фанеры), распиленных на узкие полосы, а затем склеенных в плиту, и MDO, формы фанеры с ламинированной поверхностью. .

Скамейка амбициозна, но ее может построить домашний мастер, у которого есть небольшая настольная пила и настольный рубанок. Вот как построить один для себя.

Во-первых, вам понадобятся некоторые инструменты

Yost Tools Деревообрабатывающие тиски

83 доллара на Amazon

Yost M7WW — быстродействующий тип. Его челюсти открываются на семь дюймов, что более чем достаточно для типичного верстака в мастерской.

Зажимы Irwin Quick-Grip

30 долларов США на Amazon

Они отлично подходят для склеивания и зажима небольших деревянных блоков или удержания заготовки, чтобы вы могли фрезеровать ее край.

Орбитальная шлифовальная машина DeWalt

Скидка 44%

129 долларов на Amazon

На полной скорости это была самая быстрая и агрессивная машина в нашем тесте. Тем не менее, он по-прежнему вибрирует с очень небольшой обратной связью с пользователем.

Комплект компактных фрезерных станков Makita

Скидка 21%

129 долл. США на Amazon

Небольшой размер и легкий вес этого фрезерного станка Makita делают его настолько простым в обращении, когда вы вырезаете прорезь, выемку или декоративную форму на край.

Компактная настольная пила Dewalt

Купить на Amazon

Эта настольная пила особенно эффективна благодаря своим небольшим размерам — ее можно хранить даже на полке. Это идеальная настольная пила для небольших магазинов.

Далее, поговорим о материалах

Джордж Рецек / Кори Кеннеди

Теперь об этой скамейке

Джеффри Уэстбрук/Studio D

Скамью несложно построить, но для этого требуется методичный процесс сборки. Если вы тщательно выполните процедуру, вы получите массивную верхнюю часть, плоскую, квадратную, и почти не нуждающуюся в чистке после того, как она будет склеена. В верхней части просверлены четыре ряда отверстий для скамеек. В эти отверстия вставляется специальное оборудование, называемое верстачными упорами, а в сочетании с другими аксессуарами и нашими деревообрабатывающими тисками Yost столешница может удерживать заготовку практически любой формы и разумного размера.

Каждая балка LVL разрезается на три части. Детали разрезаются на полоски, которые склеиваются между собой.

Popular Mechanics Создание вершины начинается на лесопилке. Мы приобрели две балки LVL. Это как массивные листы фанеры. Каждый имеет размеры 13⁄4 дюйма x 91⁄2 дюйма в ширину и 16 футов в длину. Чтобы сделать их более управляемыми, мы разрезали их на два 62-дюймовых отрезка на лесопилке. Оставшийся обрез был длиной 68 дюймов.

Каждый имеет размеры 13⁄4 дюйма x 91⁄2 дюйма в ширину и 16 футов в длину. Чтобы сделать их более управляемыми, мы разрезали их на два 62-дюймовых отрезка на лесопилке. Оставшийся обрез был длиной 68 дюймов.

Затем я установил на настольную пилу пятидесятизубый комбинированный диск для продольной и поперечной резки. Это идеальное лезвие для аккуратных операций рыхления. Глубокие впадины у основания его зубьев охлаждают лезвие, и это помогает предотвратить следы ожогов на древесине.

💡Lee Valley & Veritas производит аксессуары, размеры которых подходят для отверстий диаметром ¾ дюйма.

Lee Valley Round Bench Dogs

20 долларов на leevalley.com

Lee Valley Planing Stop

32 канадских доллара на leevalley.com Чудо-собака

77 канадских долларов на leevalley.com

Давайте начнем строить

Ричард Романски

(1) Начать резку: Установите упор пилы на 3 1⁄8 дюйма и сделайте первый проход для продольного распила. Обязательно используйте толкатель, когда будете приближаться к концу разреза. Сделайте по одному проходу на каждой из шести частей LVL. Используйте столярный угольник и линейку, чтобы проверить разорванный край на прямоугольность и плоскостность.

Обязательно используйте толкатель, когда будете приближаться к концу разреза. Сделайте по одному проходу на каждой из шести частей LVL. Используйте столярный угольник и линейку, чтобы проверить разорванный край на прямоугольность и плоскостность.

(2) Снова разорвать: Теперь выключите пилу и установите упор на 3 дюйма. Возьмите каждый из шести кусков, которые вы оторвали, поместите только что отпиленный край к упору пилы и снова проденьте кусок через пилу. Получается шесть кусков LVL с двумя распиленными кромками и без заводской кромки. Зачем беспокоиться? Этот метод распиловки устраняет заводскую кромку и ее мелкие дефекты.

(3) Строгание: Разрежьте оставшиеся куски LVL до ширины 3 дюйма. Всегда кладите свежеотпиленную кромку на направляющую настольной пилы.

Когда закончите, выберите четырнадцать лучших деталей шириной 3 дюйма. Каждая должна иметь два аккуратно подпиленных и идеальных края.

Затем внимательно осмотрите лицевую сторону (шириной 3 дюйма) каждой детали и с помощью блочного рубанка удалите любые небольшие неровности в местах наложения двух частей шпона. Делая очень легкий разрез, пропустите каждую деталь через настольный рубанок, чтобы получить неизменно ровную и прямую поверхность без воскового защитного покрытия, которое наносится на балку на заводе.

(4) Клей: После строгания отрежьте детали на торцовочной пиле, используя стопорный блок, чтобы получить одинаковую длину.

Теперь положите четыре детали LVL на надежно ровную рабочую поверхность и нанесите клей на лицевую сторону каждой детали с помощью поролонового малярного валика. Соедините детали вместе, используя остальные части столешницы в качестве опорной плоскости и зажимного блока.

Richard Romanski

(5) Выравнивание: Используйте стропильный угольник, чтобы убедиться, что части остаются выровненными.

(6) Зажим: Используйте уплотнители (прочные куски древесины, которые зажимаются сверху сборки), чтобы убедиться, что сборка остается ровной. Накройте чешуйки вощеной бумагой, чтобы клей не прилипал к ним.

Когда клей высохнет, повторите эту процедуру, чтобы приклеить следующие три части столешницы (не приклеивайте первые четыре части к следующим трем частям). Зажмите эту сборку из трех частей между сборкой из четырех частей с одной стороны и остальными незакрепленными частями столешницы с другой стороны.

Повторите это со следующими тремя LVL и оставшимися четырьмя. У вас должны остаться две сборки из трех частей и две сборки из четырех частей. Если у вас есть соблазн пропустить этот многоэтапный процесс, не делайте этого. Маленькие сборки легче склеить, чем большие.

(7) Отверстия: Затем положите склеенные вместе узлы на ровную поверхность. Измерьте и отметьте осевые линии отверстий для упоров скамейки на основе схемы на противоположной странице. Разделите детали и продолжайте контрольную линию для отверстий для упора вниз по лицевой стороне каждой детали. Установите сверло диаметром 3/4 дюйма в сверлильный станок и отметьте контрольную линию на его упоре, совпадающую с центром сверла. Теперь возьмите каждую склеенную сборку из трех и четырех частей, совместите каждую метку для отверстия скамейки с меткой на упоре и просверлите отверстия в ее кромке.

Разделите детали и продолжайте контрольную линию для отверстий для упора вниз по лицевой стороне каждой детали. Установите сверло диаметром 3/4 дюйма в сверлильный станок и отметьте контрольную линию на его упоре, совпадающую с центром сверла. Теперь возьмите каждую склеенную сборку из трех и четырех частей, совместите каждую метку для отверстия скамейки с меткой на упоре и просверлите отверстия в ее кромке.

(8) Фрезерный станок: Завершите верхнюю часть, соединив вместе четыре секции. После зажима используйте скребок для шкафа, чтобы удалить затвердевшие комки клея.

Теперь переверните верхнюю часть и отметьте контуры монтажных площадок для тисков Yost. Столешница толще, чем предназначены тиски, поэтому вам нужно вырезать для нее углубление глубиной 5/8 дюйма. Относительно этих линий зажмите линейку на столешнице, чтобы направить погружной фрезер для вырезания углубления.

Отшлифуйте столешницу наждачной бумагой с зернистостью 100, 120 и 150, нанесите покрытие Watco Danish Oil Finish и установите тиски.

Richard Romanski

(9) Изготовление основания, установка верха: Начните с поперечной распиловки пиломатериалов 2 x 4 и 4 x 4 для основания, используя торцовочную пилу и стопорный блок. Затем пропустите эти укороченные отрезки через рубанок, чтобы уменьшить их толщину. Каждая часть 4 x 4 уменьшена до 3 3/8 дюймов в обоих измерениях, а 2 x 4 уменьшены до 1 3/8 x 3 3/8 дюймов.

Установите лезвие с пазом в настольную пилу и используйте обрезки от 4 x 4, чтобы проверить установку, затем вырежьте пазы и выемки на ножках скамейки.

Наша скамья имеет заднюю стенку только из эстетических соображений. Он не служит никакой структурной цели. Вы можете не использовать эту функцию, но если вы решите ее использовать, то прорежьте в ножках неглубокую канавку глубиной 3/8 дюйма с помощью фрезера с насадкой диаметром 3/4 дюйма и упором.

(10) Зажимные ножки: Затем установите насухо ножки и поперечные опоры, соединив их вместе. Используйте стропильный угольник, чтобы проверить сборку. Пока детали все еще скреплены вместе, просверлите сквозные отверстия для болтов с квадратным подголовком. Отшлифуйте ножки и поперечные опоры наждачной бумагой с зернистостью 100 и 120. Используйте небольшой фрезер и насадку для снятия фаски, чтобы сгладить углы на ножках и поперечных опорах.

Используйте стропильный угольник, чтобы проверить сборку. Пока детали все еще скреплены вместе, просверлите сквозные отверстия для болтов с квадратным подголовком. Отшлифуйте ножки и поперечные опоры наждачной бумагой с зернистостью 100 и 120. Используйте небольшой фрезер и насадку для снятия фаски, чтобы сгладить углы на ножках и поперечных опорах.

(11) Отшлифуйте ножки: Отшлифуйте ножки и поперечные опоры наждачной бумагой с зернистостью 100 и 120. Используйте небольшой фрезер и насадку для снятия фаски, чтобы сгладить углы на ножках и поперечных опорах.

(12) Финишные ножки: Нанесите покрытие Watco Danish Oil Finish на ножки и поперечные опоры, затем скрепите основание болтами. Теперь монтируйте верх. Столешница находится заподлицо с внешней поверхностью основания сзади. Отцентрируйте верхнюю часть на основании слева направо, просверлите направляющие отверстия диаметром 1/4 дюйма через поперечные опоры в верхнюю часть. Вверните 3/8-дюймовые шурупы в верхнюю часть.

Вверните 3/8-дюймовые шурупы в верхнюю часть.

Теперь, когда скамья готова, постройте что-нибудь грандиозное.

Построить или купить верстак?

За последнюю неделю я получил этот вопрос три или четыре раза. Ясно, что люди разрываются между сборкой и покупкой своего верстака. Я, конечно, не знаток верстаков, но мне нравится думать, что я привношу немного здравого смысла в область, загрязненную романтическими представлениями о традициях. Итак, давайте углубимся.

За свою карьеру столяра я построил ровно два верстака. Моим первым было то, что я называл «Home Depot Special». Верх представлял собой сэндвич из березовой фанеры (3 слоя) с цельной березовой юбкой. Основание было сделано из строительных пиломатериалов из дугласовой пихты и предназначалось для хранения. Я установил две дешевые металлические тиски, налепил слой полимера сверху и сказал, что готово. Он оказался на удивление прочным и некоторое время выполнял свою работу. Но он был слишком маленьким, слишком легким и определенно недостаточно плоским. Вскоре я не мог перестать сосредотачиваться на его недостатках. Хотите верьте, хотите нет, но у меня все еще есть этот верстак, и когда я со временем приобрету большую мастерскую, я возьму его в качестве универсального верстака для работы по металлу и заточки.

Вскоре я не мог перестать сосредотачиваться на его недостатках. Хотите верьте, хотите нет, но у меня все еще есть этот верстак, и когда я со временем приобрету большую мастерскую, я возьму его в качестве универсального верстака для работы по металлу и заточки.

Пару лет спустя, обладая значительно большими навыками и знаниями в области деревообработки, я построил свой нынешний верстак. Я нашел кричащую сделку на несколько странных срезов клена, которые идеально подходили для скамейки. Цена была подходящей, время было подходящим….. так что я построил его! На верхней части есть несколько изящных и бесполезных акцентов в виде пурпурных сердечек, а на конце я установил тиски Vertias Twin Screw Vise. Эта скамья, безусловно, была шагом вперед по сравнению с моей предыдущей с точки зрения функциональности и внешнего вида. Я получил много приятных комментариев на форумах, и я был счастливым маленьким забывчивым столяром. Правда в том, что у этой скамьи есть несколько серьезных недостатков, а именно основание в виде эстакады. Несмотря на то, что он был сделан из довольно крепких кусков клена, он был слишком легким, а стойка недостаточно широкой. В то время это не было большой проблемой, потому что я использовал в основном электроинструменты. Но по мере того, как я начал использовать все больше и больше ручных инструментов в своей работе, а мои потребности в удерживании работы умножились, использование этой скамьи стало (и остается) упражнением в разочаровании. Живи и учись.

Несмотря на то, что он был сделан из довольно крепких кусков клена, он был слишком легким, а стойка недостаточно широкой. В то время это не было большой проблемой, потому что я использовал в основном электроинструменты. Но по мере того, как я начал использовать все больше и больше ручных инструментов в своей работе, а мои потребности в удерживании работы умножились, использование этой скамьи стало (и остается) упражнением в разочаровании. Живи и учись.

Я просмотрел эти истории, чтобы показать, что даже после нескольких лет серьезной работы с деревом (по крайней мере, в моей версии «серьезной») мне все же удалось построить неподходящий верстак. Хромой! Поэтому, когда кто-то новичок в этом ремесле решает, что его первым проектом будет традиционный верстак, я не могу не думать про себя, что он совершает ошибку. Готовы ли вы в начале своей карьеры в деревообработке принять решение об устройстве, которое будет с вами десятилетиями? Это как жениться на девушке, с которой только что познакомился. Что, если у нее будет ужасный утренний запах изо рта или она выдавит зубную пасту сверху?? Возможно, вам повезет, но в большинстве случаев вскоре вы поймете, что она вам не подходит!

Что, если у нее будет ужасный утренний запах изо рта или она выдавит зубную пасту сверху?? Возможно, вам повезет, но в большинстве случаев вскоре вы поймете, что она вам не подходит!

Итак, я подумал, что было бы полезно обсудить несколько основных моментов, которые следует учитывать при принятии решения о создании или покупке верстака, и я выскажу свое мнение по каждому из них.

Стоимость

Это может быть труднее всего определить из-за высокой региональной изменчивости стоимости материалов. Быстрый неофициальный опрос мастеров по дереву от Южной Калифорнии до канадского Квебека показал, что цена твердого клена варьируется от 4 до 10 долларов за доску! Для некоторых есть более дешевые варианты, например, одобренная Шварцем южная желтая сосна. Это может быть доступно в каждой аптеке на углу на востоке, но для остальной части страны нашими стандартными строительными материалами будут либо сосна, либо пихта Дугласа. И, честно говоря, я не ставлю ни одного из них рядом с чем-то, что, как я ожидаю, потерпит поражение и останется на месте. Так что просто нечестно заявлять, что построить скамейку дешевле. Для некоторых людей это просто не так.

Так что просто нечестно заявлять, что построить скамейку дешевле. Для некоторых людей это просто не так.

Но имейте в виду, что готовые верстаки хорошего качества будут стоить дорого. Малыш слева от Grizzly и стоит всего 275 долларов. Не плохая цена правда? Но я гарантирую вам, что если вы действительно ИСПОЛЬЗУЕТЕ эту скамью какое-то время, вы быстро возненавидите ее за ее дешевые тиски и маленькие жалкие куриные ножки. Посмотрите на модель Laguna в середине. Теперь мы говорим! Прочная конструкция, качественные тиски и даже места для хранения. При цене 1300 долларов мы начинаем входить в сферу качественного верстака. И взгляните на Lie-Nielsen Roubo справа. Этот верстак за 3500 долларов удовлетворит вас так, как может удовлетворить только французская разновидность! Для многих (если не для большинства) из вас работа по дереву — это хобби. Это означает, что это место, куда вы направляете свой располагаемый доход. Так что, если у вас есть бюджет на одну из этих готовых высококачественных скамеек, я говорю вам всю мощь!

Удобство

Несомненно, купить верстак будет удобнее, чем построить его. Но учтите тот факт, что если вы купите дешевый верстак, вы вполне можете потратить кучу времени на ремонт, замену и укрепление всего лишь для того, чтобы сделать верстак пригодным для использования. А это не очень удобно? Помните, что стиль верстака может существенно повлиять на его функциональность. Поэтому, когда вы покупаете его, вы в значительной степени зацикливаетесь на том стиле, который вы приобрели. Модификация и настройка могут оказаться трудными.

Но учтите тот факт, что если вы купите дешевый верстак, вы вполне можете потратить кучу времени на ремонт, замену и укрепление всего лишь для того, чтобы сделать верстак пригодным для использования. А это не очень удобно? Помните, что стиль верстака может существенно повлиять на его функциональность. Поэтому, когда вы покупаете его, вы в значительной степени зацикливаетесь на том стиле, который вы приобрели. Модификация и настройка могут оказаться трудными.

Развитие навыков

Да, это правда. Изготовление верстака требует определенных навыков. Я построил свой около 6 лет назад и с тех пор довольно много занимался деревообработкой. Но знаете ли вы, когда я в последний раз собирал и выравнивал столешницу из цельного дерева размером 65 x 24 дюйма? Когда я построил свой верстак. И в прошлый раз, когда я создал огромный 5-дюймовый вклинившийся шип? Когда я построил свой верстак! Как насчет того, когда я в прошлый раз обернул твердую столешницу гигантской плитой из твердых пород дерева 8/4? Когда я построил свой верстак!! А как насчет установки крупного оборудования, такого как тиски с двумя винтами Veritas? Да, вы уже догадались, когда я построил свой верстак!!!! Поэтому, хотя это хорошие навыки, которые нужно иметь за плечами, если вы не планируете строить много больших скамеек, я не уверен, что эти навыки пользуются чрезвычайно высоким спросом. Позвольте мне выразить это простыми словами: на мой взгляд, создание верстаков дает вам все навыки, необходимые для создания большего количества верстаков. И хотя в этом процессе содержатся некоторые ценные методы и уроки, это вещи, которые можно изучить и применить на практике в контексте обычных проектов по деревообработке. За время, необходимое для постройки скамейки, я мог бы построить пару проектов. Проекты, которые действительно содержат практические приемы и навыки, которые я буду часто использовать в своей работе.

Позвольте мне выразить это простыми словами: на мой взгляд, создание верстаков дает вам все навыки, необходимые для создания большего количества верстаков. И хотя в этом процессе содержатся некоторые ценные методы и уроки, это вещи, которые можно изучить и применить на практике в контексте обычных проектов по деревообработке. За время, необходимое для постройки скамейки, я мог бы построить пару проектов. Проекты, которые действительно содержат практические приемы и навыки, которые я буду часто использовать в своей работе.

Индивидуализация

Одна из замечательных особенностей создания собственной скамейки заключается в том, что вы можете настроить ее в соответствии со своими потребностями и вкусами. Продумайте все варианты работы-холдинга! Честно говоря, это ошеломляет, и вы можете сойти с ума, просто пытаясь решить, что включить в свою скамью. Но если вы сделаете это относительно простым, вы всегда можете добавить функции в будущем. Когда вы покупаете коммерческую скамейку, это будет намного сложнее. Так что, если вы тратите большие деньги, сделайте себе одолжение и убедитесь, что вы абсолютно уверены в том, какой стиль жима вам нужен.

Так что, если вы тратите большие деньги, сделайте себе одолжение и убедитесь, что вы абсолютно уверены в том, какой стиль жима вам нужен.

Когда дело доходит до этого, это очень личное решение. Никто не может сказать вам, что правильно для вас. Но если вы все еще сомневаетесь, вот несколько советов, основанных на опыте столяра на определенном этапе его/ее карьеры в деревообработке.

Для новичков

Вы только начинаете. Вы не можете предвидеть все, что вам потребуется от верстака. Правильно построенный верстак может буквально прослужить вам всю жизнь. Таким образом, переход к одному дизайну на столь раннем этапе вашей кривой роста просто не имеет смысла. И не говоря уже о том, что у вас, вероятно, даже нет самодельного верстака, на котором можно построить новый верстак. Это курица и яйцо. Мой совет? ДЕШЕВЛЕ! Возьмите пару листов фанеры и несколько досок 2х4 и соорудите скамейку. Черт возьми, я знаю многих людей, которые используют дверь с твердым сердечником для своего рабочего стола с отличными результатами! Добавьте несколько тисков и собачьих отверстий и приступайте к работе. Вам действительно нужно некоторое время поработать на скамье, прежде чем вы точно поймете, что вам от нее нужно. В кратчайшие сроки вы начнете определять вещи, которые вы хотели бы иметь на своей импровизированной скамье. И имейте в виду, что ваши предпочтения в отношении инструментов также будут меняться со временем, поэтому, честно говоря, чем дольше вы можете откладывать сборку/покупку конечного верстака, тем лучше.

Вам действительно нужно некоторое время поработать на скамье, прежде чем вы точно поймете, что вам от нее нужно. В кратчайшие сроки вы начнете определять вещи, которые вы хотели бы иметь на своей импровизированной скамье. И имейте в виду, что ваши предпочтения в отношении инструментов также будут меняться со временем, поэтому, честно говоря, чем дольше вы можете откладывать сборку/покупку конечного верстака, тем лучше.

Для опытных

Так что, возможно, вы уже построили несколько скамеек в свое время, и это уже не вопрос навыков и опыта. Вы точно знаете, что вам нужно, и вам интересно, возможно ли получить это из готовой скамьи. Ну а если деньги не проблема, то подходящую скамейку, безусловно, можно найти. Но будьте готовы платить через нос! Если у вас более скромный доход, я просто не знаю, найдете ли вы то, что ищете, в готовой скамье, учитывая уровень настройки, который потребуется большинству опытных столяров.

Компромисс

Итак, вот мое предложение, вдохновленное комментарием Майка Печока на Facebook на днях. Перейти на гибридный путь! Я знаю, что для меня построение верха, вероятно, наименее приятная часть процесса построения скамейки. Так почему бы не купить готовую верхнюю часть из цельного клена и не построить все остальное? Базу будет относительно легко построить, и именно на базе будет происходить большая часть настройки. У вас все еще есть возможность добавить место для хранения, толстую юбку 8/4, любой тип тисков, который вы хотите, скользящий мертвец, собачьи отверстия и этот список можно продолжить. Я не могу сказать, что это действительно сэкономит вам кучу денег, но для меня дело не в деньгах. У меня просто нет желания возиться с тяжелыми бревнами, необходимыми для изготовления столешницы из цельного дерева. Назовите меня ленивым….. но я знаю, что я здесь не один. Если вы ищете источник твердых кленовых столешниц для верстака, взгляните на них.

Перейти на гибридный путь! Я знаю, что для меня построение верха, вероятно, наименее приятная часть процесса построения скамейки. Так почему бы не купить готовую верхнюю часть из цельного клена и не построить все остальное? Базу будет относительно легко построить, и именно на базе будет происходить большая часть настройки. У вас все еще есть возможность добавить место для хранения, толстую юбку 8/4, любой тип тисков, который вы хотите, скользящий мертвец, собачьи отверстия и этот список можно продолжить. Я не могу сказать, что это действительно сэкономит вам кучу денег, но для меня дело не в деньгах. У меня просто нет желания возиться с тяжелыми бревнами, необходимыми для изготовления столешницы из цельного дерева. Назовите меня ленивым….. но я знаю, что я здесь не один. Если вы ищете источник твердых кленовых столешниц для верстака, взгляните на них.

Выкинь из головы, что строительство верстака — это своего рода «право прохода». Верстак — это не более чем инструмент (ну, я думаю, более точным термином будет приспособление).