Стальные поковки

Требования Правил Регистра распространяются на поковки из углеродистой и низколегированной стали (сумма всех легирующих элементов менее 5%), предназначенные для использования в судостроении, судовом машиностроении и судоремонте.

Степень деформации заготовок до размеров готовых поковок должна составлять не менее 3 по основному телу и не менее 1,5 для выступающих над основным телом частей (фланцев и т. п.).

Ковка должна производиться таким образом, чтобы в готовом изделии направление волокон было наиболее благоприятным для восприятия нагрузки.

Поковки не должны иметь дефектов, влияющих на применение их по назначению. Дефекты на поверхностях поковок допускаются только в пределах припусков на обработку, в необходимых случаях допускается заварка незначительных дефектов по согласованию с Регистром. Правила Регистра предусматривают ультразвуковой контроль ответственных поковок (в том числе баллеров рулей).

Все поковки должны термообрабатываться для снятия внутренних напряжений и получения надлежащей структуры: поковки из углеродистой стали должны подвергаться нормализации и отпуску, поковки из легированной стали — закалке и высокотемпературному отпуску либо только закалке.

Режим термообработки устанавливается предприятием-изготовителем в зависимости от требуемых свойств, химического состава и размеров поковки.

Химический состав и механические свойства

Если сталь содержит более 1% марганца, содержание серы и фосфора должно быть не более 0,04% каждого.

Содержание углерода в поковках Правилами Регистра не регламентируется, однако для сварных конструкций углерода в них должно быть не более 0,23%. Рекомендуется ограничение содержания углерода и для поковок, применяемых в несварных конструкциях (не более 0,30%).

При этом для углеродистых сталей при толщинах (диаметрах) от 251 до 500 мм относительное удлинение может быть уменьшено на 3%, а ударная вязкость — на 1 (кгс-м)/см2.

При толщинах (диаметрах) более 500 мм механические свойства, определяемые на тангенциальных и радиальных образцах, могут быть снижены.

Поковки после изготовления должны быть испытаны; виды и объем испытаний должны соответствовать требованиям, приведенным в Правилах Регистра (13 групп испытаний поковок в зависимости от назначения).

Поковки должны отвечать требованиям Правил Регистра, ГОСТ 8536-68 «Заготовки судовых валов и баллерот рулей. Технические требования» при изготовлении баллеров рулей и судовых валов и ОСТ 5.9125-73 «Поковки стальные для судостроения. Технические требования» при изготовлении поковок, требования к которым не установлены специальными стандартами.

Цифровые значения в обозначениях категорий прочности поковок определяют нормативный предел текучести материала.

По ГОСТ 8536-68 в зависимости от гарантированных показателей механических свойств заготовки разделяются на три группы: КП — заготовки из углеродистой стали с обычными показателями механических свойств категорий прочности КП20, КП22, КП25, КП28 и КП32 по ОСТ 5.9125-73; КМ — заготовки из углеродистой стали с повышенными показателями механических свойств категорий прочности КМ20, КМ22, КМ25, КМ28 и КМ32; КТ — заготовки из легированной стали категорий прочности КТ36, КТ40, КТ50, КТ60, КТ70, КТ80, КТ90 н КТ100.

Химический состав легированной стали должен соответствовать ГОСТ 4543-71, углеродистой стали — ГОСТ 1050-74. Заготовки должны изготовляться из спокойной стали, выплавляемой в мартеновских или электрических печах.

Заготовки должны изготовляться из спокойной стали, выплавляемой в мартеновских или электрических печах.

Отраслевой стандарт ОСТ 5.9125-73 устанавливает группы поковок и основные технические требования на поковки из конструкционных сталей: углеродистых, легированных, коррозионностойких и дисперсионно-упрочняемых.

Химический состав должен соответствовать для: поковок из конструкционных сталей — ГОСТ 380-71, ГОСТ 1050-74 и ГОСТ 4543-71; коррозионностойких сталей— ГОСТ 5632-72 и ОСТ 5.9125-73; дисперсионно-упрочняемых сталей марок 08ГДНФ и 08ГДН — ОСТ 5.9125-73.

В ОСТ 5.9125-73 приведены требования к механическим свойствам поковок, выполненным из сталей: углеродистых и легированных, коррозионностойких 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 14Х17Н2 и других марок (для деталей, которым требуется стойкость против межкристаллитной коррозии), дисперсионно-упрочняемых сталей марок 08ГДНФ и 08ГДН.

Рекомендуемые марки сталей для поковок

Рекомендуемые марки конструкционной стали в зависимости от диаметра (толщины) поковки и требуемой категории прочности приведены в табл. 1-29 и 1-30.

1-29 и 1-30.

Чем отличается поковка от штамповки? Подробное описание процедур обработки металла.

Домой > В помощь строителю > Чем отличается поковка от штамповки?

09.12.2015 в рубрике «В помощь строителю» Оставить комментарий

Современная металлургия располагает многими способами обработки металла. Поковка и штамповка являются одними из наиболее распространённых и эффективных. Поковки из стали широко используются в различных областях промышленности.

Однако обрабатывают не только сталь, но и другие сплавы, которые достаточно пластичных для того, чтобы использовать штамповочное оборудование. Первый этап обработки чёрных и цветных металлов идентичен – они разогреваются в печи до технологически указанных температур.

Фактическая разница между поковкой и штамповкой

При обработке чёрных металлов и сплавов, последние далеко не всегда являются пластичными. Другими словами, если заготовку положить под пресс, как бы разогрета она ни была, она может разрушиться вследствие деформации.

По этой причине поковка является наиболее предпочтительным методом обработки металлических заготовок. Она осуществляется в течение продолжительного времени. Молот оказывает прямое воздействие.

Оно может осуществляться, как в вертикальной плоскости, так и в горизонтальной. Положительные стороны поковки:

- автоматизированный процесс;

- возможность придания практически любой формы;

- значительное облегчение перед обработкой детали.

Поковка продолжает оставаться один из наиболее востребованных способов обработки металла.

Штамповка чёрных и цветных металлов

При штамповке разогретая заготовка размешается в матрице, а сверху на заготовку будет давить пресс высокого давления. Как правило, процесс так же автоматизирован. Бывают случаи, когда давление требуется неоднородное.

Сначала слабое, потом сильнее, и в конце опять слабое. Чтобы максимально исключить ошибки из-за человеческого фактора, станки управляются микроконтроллерами, а точнее программами, заложенными в них.

Отмечаем, что при штамповке присутствует гораздо больше брака. Чаще всего он возникает из-за некорректных действий работников цеха. К примеру, недостаточно разогрели заготовку. Или она успела остыть, пока доставлялась из печи к штамповочному прессу.

В любом случае означенные способы обработки металлов продолжают использоваться ещё с 60-х годов прошлого века. Единственное изменение оборудования – его автоматизация. Принципы остались теми же.

Смотрите также:

- Узнайте о том, какие виды механической обработки металлов существуют.

- Рекомендации, которые позволят выбрать наиболее подходящий отрезной диск для болгарки — http://domkrat.org/kak-vyibrat-otreznoy-disk-dlya-bolgarky/

На видео будет продемонстрировано, как происходит процесс горячей штамповки металла:

2015-12-09

Предыдущие: Как сделать ремонт дома красиво и недорого

Следующие: Виды литья алюминия

Процесс ковки стали | Стальная ковка

Поскольку все стальные поковки, производимые на нашем заводе, ограничены процессом ковки в закрытых штампах, поэтому ниже мы подробно представим процесс ковки стали с использованием технологии ковки в закрытых штампах. Обычно основными этапами процессов ковки стали в закрытых штампах являются изготовление штампа / инструмента, резка заготовок, нагрев заготовок, ковка, обрезка, термообработка, дробеструйная обработка, механическая обработка, обработка поверхности, проверка и упаковка.

Обычно основными этапами процессов ковки стали в закрытых штампах являются изготовление штампа / инструмента, резка заготовок, нагрев заготовок, ковка, обрезка, термообработка, дробеструйная обработка, механическая обработка, обработка поверхности, проверка и упаковка.

Этап 1. Проектирование и изготовление штампа

Изготовление штампов является ненужным шагом для штампованных стальных деталей. Как только будет размещен новый заказ, наш инженер спроектирует штампы в соответствии с чертежом стальной ковки от клиентов. В отличие от литья, стальные ковочные штампы будут включать ковочные штампы, штампы для обрезки и сплющивания, поэтому ковочные штампы намного дороже, чем литейные формы.

Этап 2. Резка и нагрев заготовок

В нашей кузнечной компании мы будем хранить на складе некоторые общие спецификации стальных материалов для непрерывного производства. После того, как штампы будут готовы, стальные заготовки будут взяты с нашего склада материалов, затем нарезаны на необходимую длину и нагреты в среднечастотной печи перед ковкой.

Этап 3. Ковка в закрытых штампах

После нагрева заготовок нагретые стальные стержни будут помещены под верхние и нижние штампы, а затем спрессованы в желаемую форму, но вокруг изделия будет виден лишний материал, который назван вспышкой.

Шаг 4. Обрезка

Теперь получены поковочные заготовки с заусенцами, для удаления заусенцев кованые стальные заготовки помещаются под обрезные штампы и снова прессуются. На этом этапе закончена целая заготовка для ковки.

Этап 5. Термическая обработка

Для улучшения прочности и механических свойств термическая обработка проводится после ковки. , отпуск и закалка, обработка на твердый раствор и т. д. Конечно, термическая обработка применяется только тогда, когда это необходимо.

Шаг 6. Дробеструйная очистка

Для удаления окалины и улучшения качества поверхности стальные поковки подвергаются дробеструйной очистке. После дробеструйной обработки изделия будут выглядеть более четкими и гладкими.

После дробеструйной обработки изделия будут выглядеть более четкими и гладкими.

Этап 7. Механическая обработка

Хотя допуски кузнечных заготовок более жесткие, чем у литых, иногда это все же не требуется, при механической обработке для применения, применения. В нашей компании основным обрабатывающим оборудованием являются токарный станок с ЧПУ и ЧПУ. Токарный станок с ЧПУ используется для простой обработки, а ЧПУ предназначен для точной обработки с высокой стоимостью обработки.

Шаг 8. Обработка поверхности

Если нет особых требований к обработке поверхности, перед упаковкой достаточно нанести антикоррозийную покраску водой/маслом. Иногда требуется специальная обработка поверхности в зависимости от применения стальных поковок, например, цветная окраска, цинкование, электроокраска и т. д. Мы можем разделить процесс проверки на внешний осмотр и внутренний осмотр. Внешний осмотр включает в себя: измерение размеров, визуальный осмотр дефектов. А внутренняя проверка относится к проверке внутренних свойств.

Внешний осмотр включает в себя: измерение размеров, визуальный осмотр дефектов. А внутренняя проверка относится к проверке внутренних свойств.

Шаг 10. Упаковка и доставка

Для защиты экспортируемых стальных поковок от повреждений мы упаковываем их в полиэтиленовый пакет, а затем помещаем в стандартный деревянный ящик. Кроме того, мы также можем настроить упаковку в соответствии с требованиями заказчика. Расположенный в порту Нинбо, нам очень удобно доставлять продукцию в порты назначения клиентов как по морю, так и по воздуху.

Стальная ковка — Кузница Королевского города

перейти к содержаниюSteel ForgingQCForge2020-07-22T13:46:14+00:00

Процесс ковки стали

В Queen City Forging мы используем применение тепла и давления в процессе ковки для придания формы и улучшения металлургических свойств, обеспечивая все стальной компонент соответствует проектным требованиям или превосходит их. Процесс ковки обеспечивает долговечность критических с точки зрения безопасности компонентов в самых тяжелых условиях эксплуатации. Тип процесса ковки, используемый для производства какой-либо конкретной детали, будет зависеть от оценки затрат и выгод, наиболее подходящих для этой детали, включая требуемую сталь и количество поковок, которые необходимо произвести 9.0003

Процесс ковки обеспечивает долговечность критических с точки зрения безопасности компонентов в самых тяжелых условиях эксплуатации. Тип процесса ковки, используемый для производства какой-либо конкретной детали, будет зависеть от оценки затрат и выгод, наиболее подходящих для этой детали, включая требуемую сталь и количество поковок, которые необходимо произвести 9.0003

Резка сырья

Заказ стали в виде прутков или заготовок является типичным первым шагом в процессе. Затем прутки или заготовки распиливаются или разрезаются на ножницы по длине. При резке образуются отдельные детали, иногда называемые заготовками, которые затем обычно поступают в процессы нагрева с использованием печей, работающих на топливе, электрической индукции или оборудования для электрического нагрева сопротивления.

Горячая ковка

В процессе ковки вырезанные заготовки помещаются между штампами, и прикладывается усилие, когда штампы прижимаются друг к другу в различных типах кузнечного оборудования. Это заставляет стальную заготовку течь, оставаясь твердой, чтобы заполнить полости в штампах, создавая новую конфигурацию формы и улучшая свойства материала. При горячей ковке заготовки перед ковкой обычно нагревают до температуры в диапазоне 1750F (950C) до 2300F (1250C). Многие стали и стальные сплавы должны быть кованы при этих температурах, чтобы обеспечить наиболее рентабельное производство и гарантировать, что сплавы не будут повреждены в процессе деформации.

Это заставляет стальную заготовку течь, оставаясь твердой, чтобы заполнить полости в штампах, создавая новую конфигурацию формы и улучшая свойства материала. При горячей ковке заготовки перед ковкой обычно нагревают до температуры в диапазоне 1750F (950C) до 2300F (1250C). Многие стали и стальные сплавы должны быть кованы при этих температурах, чтобы обеспечить наиболее рентабельное производство и гарантировать, что сплавы не будут повреждены в процессе деформации.

Горячая ковка

Некоторые сплавы и конфигурации могут быть кованы при более низких температурах в диапазоне от 1350F (750C) до 1750F (950C). Преимуществом может быть ковка стали при температуре, ниже которой оксиды, называемые окалиной, образуются на поверхности стали из-за воздействия атмосферы при температуре. Это, наряду с меньшим изменением размеров по мере охлаждения деталей от более высокой температуры, позволяет достичь более строгих допусков в процессе ковки. Как правило, потребуются значительно более высокие усилия ковки и более крупное кузнечное оборудование, которое может развивать большее усилие.

Холодная ковка

В этом случае холодная, как правило, означает комнатную температуру или температуру окружающей среды, 72F (22C). В этом случае часто требуются специальные смазки для заготовок и штампов, а марки и конфигурации стали гораздо более ограничены. Может потребоваться гораздо более крупное оборудование и специальные конструкции штампов. Силы, необходимые для деформации сырья, приводят к значительному нагреву в процессе деформации, и температура заготовки может достигать 350°F (175°C).

Свойства кованой стали

Процесс ковки дает преимущества, которых невозможно достичь с помощью других методов производства.

Плотность

Правильно выкованный компонент не будет иметь включений, пустот, усадок или плотности менее 100%, которые могут быть типичными для таких процессов, как литье или процессы порошковой добавки. Ничто не может быть захвачено, так как продукт остается в твердом состоянии на протяжении всего производственного процесса.

Долговечность

Прутки и заготовки, типичные исходные материалы для процесса ковки, как правило, имеют длинный продольный поток зерен в направлении длины из-за способа изготовления этих форм. Ковка переориентирует этот поток зерен через контуры деталей, что может обеспечить улучшенные направленные свойства, а также стимулирует рекристаллизацию сырья с образованием зерен меньшего размера, что является ключом к улучшению усталостных свойств.

Однородность и согласованность

Материал, который был обработан и переработан посредством процессов деформации в твердом состоянии, не только не содержит пустот, но и не имеет твердых участков или внутренних металлургических вариаций, которые могут вызывать различия в обрабатываемости от детали к детали. При постоянном вводе сырья в каждую поковку результаты термообработки будут более однородными как в металлургическом, так и в размерном отношении.

Преимущество ковки

Ковка производит продукцию с самыми высокими измеренными значениями ударной вязкости и усталостных свойств. Есть причина, по которой все другие процессы стремятся рекламировать «почти кованые свойства» или требовать сравнения с коваными свойствами в особых условиях. Кованые свойства означают ВЫКОВАННОЕ — высочайшее качество, на которое стремятся все остальные.

Есть причина, по которой все другие процессы стремятся рекламировать «почти кованые свойства» или требовать сравнения с коваными свойствами в особых условиях. Кованые свойства означают ВЫКОВАННОЕ — высочайшее качество, на которое стремятся все остальные.

Типы процессов ковки

Ковка в открытых штампах

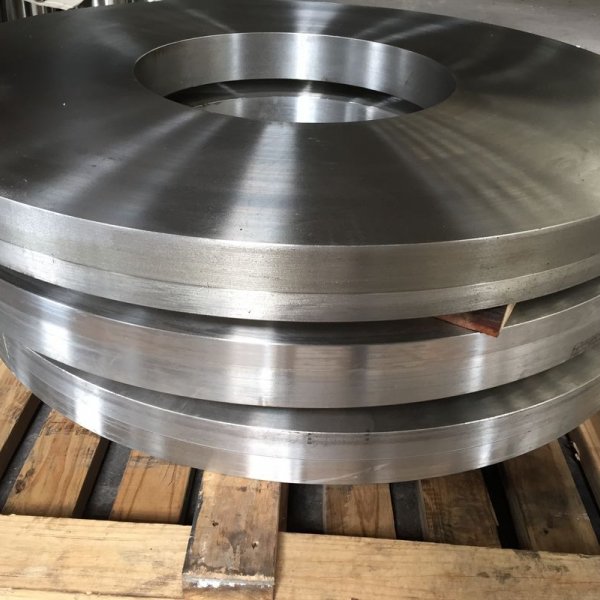

Кузнечно-штамповочная штамповка включает помещение заготовки в рабочую зону молота или пресса и формование с использованием простых инструментов или плоских штампов – без полостей для определенной формы. Этот процесс используется для производства небольших количеств поковок, часто очень больших заготовок, которые могут весить несколько тонн или тысяч килограммов. Процесс Open Die производит самые массивные поковки из всех процессов ковки.

Ковка штамповкой

Этот метод, также называемый «штамповкой в закрытом штампе», использует штампы с полостями, обработанными с целью придания окончательной формы поковке для использования в качестве определенного компонента.