Плазмотрон с водяным охлаждением (плазморез на воде)

Плазмотрон с водяным охлаждением является наиболее распространенным приспособлением для плазменной резки. Теплоемкость воды по сравнению с воздухом или газами намного выше и ее применение в качестве охладителя гораздо эффективнее. Поэтому если вы еще не выбрали оборудование, оптимальным решением будет купить плазморез водяной.

Зачем нужно охлаждение оборудования?

Каждое устройство плазменной резки оборудовано системой охлаждения. Она позволяет предотвратить нагревание и расплавление основных элементов оборудования под воздействием высокотемпературной дуги. Так, аппараты небольшой мощности (с рабочим током до 100 А) могут охлаждаться воздухом, но при более высоких параметрах обязательно применение охлаждающей жидкости.

Основные источники тепла в системе плазмореза на воде или любом другом охлаждающем агенте:

- Силовые кабели в шланг-пакете – они проводят большое количество тока, а их сечение относительно небольшое.

Поэтому провода выделяют просто огромное количество тепла, которое необходимо отводить для предупреждения расплавления.

Поэтому провода выделяют просто огромное количество тепла, которое необходимо отводить для предупреждения расплавления. - Электрод – с его поверхностью соединяется плазменная дуга. В результате на небольшую металлическую часть воздействует большое количество энергии. Поэтому по задней стороне электрода непрерывно циркулирует охлаждающая жидкость.

Также высоким тепловым нагрузкам подвержены сопло и другие детали плазменного резака на воде. Поэтому правильная работа охлаждающей системы является гарантией более продолжительного эксплуатационного ресурса основных расходных элементов оборудования.

Как охлаждается плазменный резак?

Изначально жидкость внутри плазмотрона с водяным охлаждением контактирует с электродом. Отверстие малого диаметра для потока охладителя способствует высокой скорости его протекания по задней стенке электрода, а значит и более эффективному отведению теплоты.

Затем хладагент протекает обратно в корпус резака и через другой канал к соплу. После жидкость возвращается в охлаждающее устройство. Принципиальная схема этого процесса представлена ниже:

Группа компаний «ПУРМ» является производителем надежных в эксплуатации водяных плазморезов. У нас вы можете подобрать и купить подходящее по цене и рабочим характеристикам устройство с эффективной охлаждающей системой.

Мультиплаз. Новый инструмент для вас.

Этот многофункциональный плазменный аппаратнагражден Гран-При

всемирного салона изобретений в Женеве

Внимание! Акция!

Бесплатная доставка до 30 июня 2021 г!

До 30 июня 2021 г. для тех регионов России, в которых нет дилера или у дилера нет в наличии необходимого Вам аппарата, Вы можете оформить покупку в центральном офисе по телефону 8 (800) 200-20-59 (звонок бесплатный из любого региона России) и мы доставим Вам аппарат бесплатно!

Это единственный инструмент в мире, который имеет такой широкий диапазон применения.

Мультиплаз 3500 осуществляет сварку, пайкосварку, пайку, закалку, очистку разных металлов: стали, алюминия, меди, чугуна, бронзы и других сплавов.

Мультиплаз 3500 режет все металлы, в том числе нержавейку, которую нельзя разрезать кислородной резкой. Резка керамической плитки, кварцевого стекла, кирпича, бетона и прочих негорючих материалов – еще одна уникальная особенность этого аппарата.

Мультиплаз 3500 заменяет множество других самых разнообразных инструментов: сварочный аппарат, газовую горелку, плазменный резак, листовые и вырубные ножницы, термофен, электролобзик, паяльную лампу, и многие другие.

Конструкция Мультиплаз 3500 позволяет непрерывно работать этим инструментом 24 часа в сутки круглый год (коэффициент рабочего цикла 100 %).

Операционная эффективность — еще одно преимущество этого инструмента. При небольшой потребляемой мощности Мультиплаз 3500 может концентрировать плазменный поток в струю небольшого диаметра, подобно лучу лазера.

Отсутствие потребности в дорогом дополнительном громоздком оборудовании — компрессорах, трансформаторах и редукторах — значительно удешевляет рабочий процесс.

Конструкцию Мультиплаз 3500 отличают особая простота и большая надежность. При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

Мультиплаз 3500 — компактный комплекс, который помещается в небольшую сумку. С таким инструментом удобно перемещаться на личном автомобиле или в общественном транспорте.

Благодаря уникальным свойствам факела Мультиплаз 3500 может очищать металл от коррозии или нагревать только ту деталь, которую необходимо, например, гайку на болте.

Это инструмент, который без пыли вырезает в керамической плитке отверстия любой формы.

Благодаря световому лучу, идущему от сопла, с этим инструментом можно работать в полной темноте.

В своем классе мощности он один из лучших в мире по весовым и габаритным характеристикам. См. раздел характеристики

Отсутствие при термообработке дорогих расходных материалов — специальных электродов и газовых баллонов с пропаном, ацетиленом или кислородом — позволяет сэкономить значительные средства.

Гордостью компании является особая, прежде недостижимая в сфере термообработки чистота рабочего процесса. Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

За счет паровой рубашки, которая окружает плазменный поток, место разреза или сварочная ванночка защищены от попадания воздуха, что не дает образоваться различным вредным выбросам, например, окислам азота. Эта паровая рубашка, покрывая место термообработки, препятствует поднятию опасной пыли с поверхности обрабатываемого материала.

Мультиплаз 3500 — использует метод термической обработки, который запатентован, как революционный способ резки, сварки и пайки. В 1998 году на всемирном салоне изобретений в Женеве этот необычный инструмент получил Гран-При. См. раздел патенты

Мультиплаз единственная компания в мире, владеющая патентом на технологию сварки металлов водно-спиртовой смесью и первая, кто столь широко применяет в термообработке обыкновенную воду, превращая ее в низкотемпературную плазму (8000 °С).

Для удобства работы Мультиплаз 3500 комплектуется двумя горелками.

Гарантийный срок — 24 месяца.

Плазменная резка деталей под слоем воды — Плазменная и газовая резка.

Вот такая есть статья:

Резка на Воде или Под Водой – Водяные столы очень полезны для снижения уровня излучения и выброса дымов и аэрозолей в цех. Некоторые из клиентов предпочитают водяные столы сухим, поскольку они не требуют удаления нагретой смеси газов с дымом и взвесью из цеха и выброса его на улицу или очистки.

Резка на воде или под водой не рекомендована для процессов высокоточной резки. Если использовать любую систему для высокоточной резки для этого приложения, то качество резки будет снижено.

Касание листа водой снизу или положение когда лист под водой приводит к появлению мгновенного охлаждения и закалке. Окалина, стекающей из зоны реза будет быстро затвердевать в холодной воде и приставать к нижней стороне листа. Такое же образование шлаков может произойти если поверхность воды не касалась пластины, но была достаточно близко для всплесков которые вмешивались в истечение шлаков выходящих из зоны реза. В некоторых крайних случаях, всплеск может погасить плазменную дугу. Поток шлака значителен, и будет вызывать появление брызг на любом водяном столе. Кроме того, давление потока защитного газа во многих процессах составляет 6,9 бар, так что сам защитный газ будет образовывать турбулентность и брызги, если уровень воды находится близко к нижней поверхности листа.

Подводная плазменная резка с плазматроном XT будет требовать снижение скорости резки примерно на 30% по сравнению с табличными данными по резке на сухом столе. Уровень воды должен быть установлен так, что вода должна покрывать лист но не подниматься выше чем половина защитного колпака плазматрона. Плазменная резка под водой не позволит достичь качества высокоточной плазменной резки.

——————

Резка без всего:

Резка на воде:

Резка под водой:

Изменено пользователем KonstDemГазы для плазменной резки металла

В процессе резки металла с помощью оборудования для плазменной резки используются различные газы:

|

1. Плазмообразующий газ — это все газы или смеси газов, которые можно использовать для создания потока плазмы и осуществления процесса резки. Принято различать две основные фазы плазменной дуги: фазу зажигания и фазу резки. Соответственно, плазмообразующий газ можно подразделять на зажигающий и режущий. Эти фазы различаются как по типу газа, так и по его объемному расходу. |

|

| Пусковой газ (ZG):

Этот газ служит для зажигания плазменной дуги. Он должен облегчать процесс зажигания и может положительно влиять на срок службы катода. |

|

|

Режущий газ (SG): В результате ионизации режущий газ становится электропроводным и может образовывать основную электрическую дугу

между катодом и обрабатываемой деталью. Сначала материал расплавляется энергией электрической дуги,

а затем выдувается режущим газом, истекающим с большой скоростью. |

|

| Маркировочный газ (MG):

Термин «маркировочный газ» используется для обозначения газа при плазменной маркировке. |

|

| 2. Вихревой газ (WG):

Этот газ обволакивает струю плазмы. Он способствует повышению качества резки, так как дополнительно сужает и охлаждает электрическую дугу, а также защищает быстроизнашивающиеся детали при прожигании первоначального отверстия и при резке в воде. В качестве этого газа также можно использовать различные газы. |

|

| Барьерный газ (SpG):

Барьерный газ — это вихревой газ, подаваемый с уменьшенным расходом во время перерывов плазменной резки в воде. |

|

|

3. Контрольный газ (KG): Этот газ направляется на головку горелки и контролирует наличие защитного колпачка на головке. Благодаря этому установку можно включить только при правильно смонтированной горелке. |

|

|

Идентифицирующий газ (IG): Этот газ представляет собой контрольный газ, возвращающийся от горелки. Он служит для распознания (идентификации) различных сменных головок горелки. |

|

Газы имеют решающее значение для качества резки материалов.

В зависимости от типа разрезаемого металла применяются различные газы или сочетания газов.

Каждый газ имеет специфические свойства , используемые для резки материалов различной вязкости.

Ниже дан обзор типовых газов, применяемых при плазменной резке для различных типов металла.

Газы для резки различных типов металла

| Материал | Плазмообразующий газ | Вихревой газ | |

|---|---|---|---|

| Конструкционная сталь | O2 | O2, воздух, N2 |

|

| Высококачественная сталь | N2/h3 | N2 |

|

| Ar/h3 | N2 |

|

|

| Алюминий | воздух | N2 |

|

| N2/h3 | N2 |

|

|

| Ar/h3 | N2 |

|

Свойства газов для плазменной резки

Газы оказывают большое влияние на качество резания. Чтобы процесс плазменной резки был экономичен и при этом достигались оптимальные результаты,

должны использоваться плазмообразующие технологические газы, соответствующие обрабатываемому материалу.

При этом решающее значение имеют их физические свойства.

Необходимо учитывать их энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность.

Чтобы процесс плазменной резки был экономичен и при этом достигались оптимальные результаты,

должны использоваться плазмообразующие технологические газы, соответствующие обрабатываемому материалу.

При этом решающее значение имеют их физические свойства.

Необходимо учитывать их энергию ионизации и диссоциации, теплопроводность, атомную массу и химическую реакционную способность.

Аргон

Аргон является инертным газом. Это означает, при процессе резки он не реагирует с материалом.

Благодаря его большой атомной массе (самой большой среди всех газов для плазменной резки), он эффективно выталкивает расплав из прорези.

Это происходит благодаря тому, что может достигаться большая кинетическая энергия струи плазмы.

С учетом малого потенциала ионизации он превосходно пригоден для зажигания струи плазмы.

Однако аргон не может использоваться в качестве единственного газа для резки, так как он имеет низкую теплопроводность и малую теплоемкость.

Водород

В отличие от аргона, водород имеет очень хорошую теплопроводность. Кроме того, водород диссоциирует при высоких температурах. Это означает, что от электрической дуги отбирается большое количество энергии (а также при ионизации) и, тем самым, происходит более хорошее охлаждение граничных слоев. Благодаря этому эффекту электрическая дуга сжимается, т. е. достигается более высокая плотность энергии. В результате процессов рекомбинации отобранная энергия снова высвобождается в виде тепла в расплаве. Однако водород тоже не пригоден в качестве единственного газа, так как, в отличие от аргона, он имеет очень малую атомную массу и поэтому не может достигаться достаточная кинетическая энергия для выталкивания расплава.

Азот

Азот — это химически пассивный газ, реагирующий с деталью лишь при высоких температурах.

При низких температурах он инертен.

В отношении свойств (теплопроводности, энтальпии и атомной массы) азот можно поместить между аргоном и водородом. Поэтому его можно использовать в качестве единственного газа в диапазоне тонких высоколегированных сталей — как в качестве режущего,

так и в качестве вихревого газа.

Поэтому его можно использовать в качестве единственного газа в диапазоне тонких высоколегированных сталей — как в качестве режущего,

так и в качестве вихревого газа.

Кислород

По теплопроводности и атомной массе кислород ближе к азоту. Кислород имеет хорошее сродство к железу, т. е., в результате процесса окисления освобождается тепло, которые можно использовать для увеличения скорости резки. Несмотря на эту реакцию, процесс считается резкой расплавлением, а не выжиганием, так как реакция с материалом происходит слишком медленно и перед этим материал уже успевает расплавиться. Кислород применяется, в основном, в качестве режущего и вторичного газа для нелегированных и низколегированных сталей.

Воздух

Воздух состоит, в основном, из азота (ок. 70%) и кислорода (ок. 21%).

Поэтому могут одновременно использоваться полезные свойства обоих газов.

Воздух является одним из самых дешевых газов и применяется для резки нелегированных, низколегированных и высоколегированных сталей.

Смеси газов

Вышеперечисленные газы часто применяются и в виде смесей. Так, например, хорошие тепловые свойства водорода можно сочетать с большой атомной массой аргона. Высоколегированные стали и алюминий можно резать начиная с толщины 5 мм. При этом доля водорода выбирается в зависимости от толщины материала. Чем толще материал, тем выше должна быть доля водорода. Можно использовать максимум 35 объемных %. Разумеется, возможны и другие сочетания, например, смеси азота с водородом или смеси аргона, азота и водорода.

Чистота газа

Для наилучших и воспроизводимых результатов резки рекомендуется следующая чистота газов:

| Плазмообразующий газ | ||

| Сжатый воздух: | Максимальный размер частиц 0,1 мкм, класс 1, в соответствии с ISO 8573, максимальное остаточное содержание масла 0,1 мг/м³, класс 2, в соответствии с ISO 8573, максимальная температура точки росы в условиях давления +3°C по классу 4 в соответствии с ISO 8573 | |

| Кислород: | 99,5 % | |

| Азот: | 99,999 % | |

| Водород: | 99,95 % | |

| Аргон: | 99,996 % | |

| Вихревые газы | ||

| Кислород: | 99,5 % | |

| Азот: | 99,996% (лучше 99,999%) | |

| Защитный газ из смеси водорода и азота | (смесь N2 95%, h3 5%) | |

Вы можете получить любые консультации по выбору оборудования для плазменной резки

у наших специалистов.

10 типичных ошибок при плазменной резке

1. Использование расходных деталей до отказа

При использовании сильно изношенных расходных деталей могут разрушаться другие комплектующие плазмотрона, что может привести к затратным поломкам резака и длительному простою оборудования. Самый лучший способ узнать состояние деталей резака — оценить качество кромки реза металла. Когда качество резки начнет снижаться — это свидетельствует об износе. Ведите учет среднего срока службы деталей (может выражаться в количестве зажиганий или в фактическом времени «на дуге»), имея эти данные оператор будет знать, когда проверять и заменять расходные части, не доводя до возникновения неустранимых отказов.

2. Преждевременная замена расходных деталей

Диаметрально противоположная ситуация возникает, когда выбраковываются расходные детали, не исчерпавшие свой ресурс. Решение о целесообразности замены деталей следует принимать, исходя из их фактического износа, а не количества часов работы. При проведении внешнего осмотра деталей необходимо обратить внимание на следующие моменты: наличие или отсутствие выемок на внутренней или внешней поверхности сопла, правильность формы отверстия сопла. Деталь подлежит замене только при наличии явных признаков износа. Если таковые отсутствуют, скорее всего, деталь пригодна для дальнейшего использования. Степень износа электрода определяют путем визуальной оценки глубины изъязвления гафниевой вставки в самом центре электрода. Если глубина изъязвления превышает нормативные значения, электрод необходимо заменить. Завихрители газа подлежат замене только в тех случаях, когда при тщательном осмотре в отверстиях выявляются грязь или смазка, трещины, дуговые прожоги или чрезмерный износ. То же самое относится и к защитным колпачкам, которые должны заменяться только при наличии признаков физического повреждения. Часто защитные колпачки можно очистить от брызг металла и использовать повторно.

При проведении внешнего осмотра деталей необходимо обратить внимание на следующие моменты: наличие или отсутствие выемок на внутренней или внешней поверхности сопла, правильность формы отверстия сопла. Деталь подлежит замене только при наличии явных признаков износа. Если таковые отсутствуют, скорее всего, деталь пригодна для дальнейшего использования. Степень износа электрода определяют путем визуальной оценки глубины изъязвления гафниевой вставки в самом центре электрода. Если глубина изъязвления превышает нормативные значения, электрод необходимо заменить. Завихрители газа подлежат замене только в тех случаях, когда при тщательном осмотре в отверстиях выявляются грязь или смазка, трещины, дуговые прожоги или чрезмерный износ. То же самое относится и к защитным колпачкам, которые должны заменяться только при наличии признаков физического повреждения. Часто защитные колпачки можно очистить от брызг металла и использовать повторно.

3. Использование неправильных параметров резки и расходных деталей

Выбор расходных деталей зависит от разрезаемого материала и его толщины, силы тока, плазмообразующего газа и других параметров резки. В руководстве оператора указано, какие расходные детали подходят для различных типов резки. Использование неподходящих расходных деталей может привести к сокращению срока службы деталей и снижению качества резки. Особенно важно эксплуатировать детали при номинальной силе тока. Наилучшего качества резки и наиболее продолжительного срока службы деталей можно достичь, если установить силе тока значение, которое составляет 95 % от номинальной характеристики для сопла. Если сила тока слишком низкая, рез будет неоднородным. Слишком высокая сила тока сокращает срок службы сопла.

В руководстве оператора указано, какие расходные детали подходят для различных типов резки. Использование неподходящих расходных деталей может привести к сокращению срока службы деталей и снижению качества резки. Особенно важно эксплуатировать детали при номинальной силе тока. Наилучшего качества резки и наиболее продолжительного срока службы деталей можно достичь, если установить силе тока значение, которое составляет 95 % от номинальной характеристики для сопла. Если сила тока слишком низкая, рез будет неоднородным. Слишком высокая сила тока сокращает срок службы сопла.

4. Неправильная сборка резака

Резак должен быть собран так, чтобы его детали были выровнены и плотно прилегали друг к другу. Это позволит обеспечить хороший электрический контакт и правильный поток газа и охлаждающей жидкости через резак. Выполняя замену деталей, храните расходные детали в чистом пакете, чтобы не допустить загрязнения резака грязью или металлической пылью. При сборке резака очень важно соблюдать чистоту. Этим часто пренебрегают. При нанесении смазки на уплотнительное кольцо оно должно лишь слегка блестеть. Если нанести много смазки, завихритель газа может забиться, а резак может загрязниться металлической пылью. Это может привести к неконтролируемому зажиганию дуги в плазменной камере и в конечном итоге к выходу резака из строя. Запрещается наносить смазку на резаки, поскольку это может привести к разрушительному воздействию дуги и возгораниям внутри резака.

При сборке резака очень важно соблюдать чистоту. Этим часто пренебрегают. При нанесении смазки на уплотнительное кольцо оно должно лишь слегка блестеть. Если нанести много смазки, завихритель газа может забиться, а резак может загрязниться металлической пылью. Это может привести к неконтролируемому зажиганию дуги в плазменной камере и в конечном итоге к выходу резака из строя. Запрещается наносить смазку на резаки, поскольку это может привести к разрушительному воздействию дуги и возгораниям внутри резака.

5. Несоблюдение расписания планового техобслуживания

При должном уходе резаки могут работать на протяжении месяцев или даже лет. Должна соблюдаться чистота резьбы резака, а опорные поверхности необходимо проверять на загрязнение и механические повреждения. Необходимо очистить резак от любой грязи, металлической пыли или излишней смазки уплотнительного кольца. Для очистки резака воспользуйтесь ватной палочкой со средством для очистки электрических контактов или перекисью водорода.

6. Игнорирование проверки потока газа или охлаждающей жидкости

Поток и давление газа и охлаждающей жидкости следует проверять каждый день. Если скорость потока недостаточна, расходные детали не будут охлаждаться должным образом, вследствие чего уменьшится срок их службы. Неправильный поток охлаждающей воды из-за закупоренных фильтров, низкого уровня охлаждающей жидкости — это самая распространенная причина выхода из строя деталей и резака. Постоянное давление газа важно для поддержки режущей дуги. Избыточное давление газа — самая распространенная причина затрудненного зажигания дуги. Под этим подразумевается ситуация, при которой резаку не удается зажечь дугу, когда все остальные условия для нормальной работы соответствуют требуемым. Слишком высокое давление газа также приведет к быстрому разрушению электродов. Точно так же, необходимо поддерживать чистоту плазмообразующего газа, чтобы не допустить сокращения срока службы расходных деталей и резака. В системах со сжатым воздухом газы особенно подвержены загрязнению маслом и частицами, а также попаданию влаги.

В системах со сжатым воздухом газы особенно подвержены загрязнению маслом и частицами, а также попаданию влаги.

7. Прожиг на слишком низкой высоте

Расстояние между заготовкой и наконечником резака (отклонение) имеет решающе важное значение как для качества резки, так и для срока службы расходных деталей. Даже небольшие изменения высоты резака могут повлиять на угловатость поверхности резки. Особенно важна высота резака при выполнении прожига. Одна из распространённых ошибок — выполнять прожиг слишком низко. Это приводит к тому, что расплавленный металл забрызгивает передний край сопла и защитного колпачка, вызывая повреждения деталей и последующее ухудшение качества резки. «Подавление» дуги может происходить, даже если резак выполняет прожиг в контакте с металлом или скользит по поверхности при резке. «Подавленная» дуги приводит к разрушению электрода, сопла, завихрителя газа, в некоторых случаях и самого резака. Прожиг на высоте, которая превышает рекомендуемую в 1,5–2 раза, защищает резак и детали от повреждений.

8. Слишком быстрая или слишком медленная резка

Слишком быстрая или слишком медленная резка может привести к ухудшению качества реза. Если скорость резки слишком низкая, на кромках вырезанных деталей образуется «окалина низкой скорости резки», которая представляет собой большие пузырчатые отложения окалины вдоль нижней кромки. Низкие скорости могут также привести к расширению реза и вызвать чрезмерное верхнее разбрызгивание. Если скорость резки слишком большая, то дуга будет запаздывать с перемещением по резу, это приведет к образованию скошенных кромок, узкого реза и небольших затвердевших полосок окалины вдоль нижней кромки реза. Окалину, образовавшуюся при высокой скорости резки, тяжело удалить. При правильной скорости резки образование окалины будет минимальным, что позволит получить чистую кромку, которая требует меньше доработки перед передачей детали на следующий этап производственного процесса.

9. «Растяжение» дуги

«Растяжение» дуги

Растяжение дуги может происходить в начале и конце реза, если дуга должна «растянуться» (отклониться от прямой перпендикулярной траектории), чтобы войти в контакт с металлом. Растяжение дуги может привести к прожигу боковой стенки сопла. При пуске на краю заготовки плазменную дугу нужно зажигать, когда отверстие сопла находится строго по центру над краем заготовки. Об этом важно помнить при комбинированной обработке металла плазменной резкой и вырубным прессом, когда дуга отклоняется от прямой перпендикулярной траектории, чтобы войти в контакт с металлом. Растяжение дуги может привести к прожигу боковой стенки сопла. При пуске на краю заготовки плазменную дугу нужно зажигать, когда отверстие сопла находится строго по центру над краем заготовки. Об этом важно помнить при комбинированной обработке металла плазменной резкой и вырубным прессом, когда дуга зажигается из пробитого отверстия. В таких случаях дуга должна зажигаться на краю, а не в середине пробитого отверстия. Растяжение дуги также может происходить в конце реза, если резак запрограммирован на выход за пределы листа с включенной дугой или «выход» резака следует за разрезом предыдущего листа металла. Выбор времени сигнала гашения дуги и программирование «выхода» могут минимизировать этот эффект.

Растяжение дуги также может происходить в конце реза, если резак запрограммирован на выход за пределы листа с включенной дугой или «выход» резака следует за разрезом предыдущего листа металла. Выбор времени сигнала гашения дуги и программирование «выхода» могут минимизировать этот эффект.

10. Удар резака

При механизированной резке удары резака о торец изделия или столкновение его с заготовкой могут привести к неустранимой поломке плазмотрона. Столкновения резака с заготовкой можно предотвратить, запрограммировав траекторию движения системы фигурной резки вокруг вырезанных деталей. Датчики высоты резака также могут обеспечить защиту от ударов резака путем корректировки высоты на отклонения ширины материала. Тщательное программирование выхода и работы системы регулировки высоты резака могут минимизировать этот эффект. И наконец, устройства крепления блока отключения резака могут предотвратить повреждение резака при столкновении.

| Наименование: | REBOUND |

| Напряжение: | 380V/220V |

| Machine table: | Blade or Sawtooth |

| Год: | 2019 |

| Шоу-рум расположение: | Соединенные Штаты,Германия,Филиппины,Перу,Саудовская Аравия,Мексика,Испания,Марокко,Алжир,Шри-Ланка |

| Transmission: | Rack Pinion |

| Drive motor: | Stepper or Servo Motor Driver |

| После гарантийного обслуживания: | Видео техническую поддержку,Он-лайн Поддержка,Запасные части,Полевое техническое обслуживание и ремонт |

| Ключевые пункты продажи: | Высокая производительность |

| Послепродажное обслуживание: | Видео техническую поддержку,Полевое техническое обслуживание и ремонт,Он-лайн Поддержка,Бесплатных запасных частей,Установка поля, ввод в эксплуатацию и обучение |

| Сертификация: | ce |

| Состояние: | Новый |

| Вес (кг): | 1200kg |

| Гарантированность: | 2 года |

| Размер (L*W*H): | 3.7*2.25*1.7 m |

| Габаритные размеры: | 4000 |

| Местный сервис местоположения: | Египет,Соединенного Королевства,Соединенные Штаты,Франция,Германия,Филиппины,Бразилия,Перу |

| Plasma power: | LGK |

| Cutting thickness: | 0-30mm (Plasma cutting) 10-200mm(Flame cutting) |

| Control system: | Starfire or Fangling + THC Controller |

| Machine body: | Steel Welded Structure |

| Модели: | RB4000 |

| Номинальная мощность: | 10-50KW |

| Происхождение товара: | Shandong Китай |

| Product name: | Table cnc plasma cutter |

| Применимые индустрии: | Одежда магазины,Строительный материал магазины,Строительных работ |

| Software: | Original FastCAM Software |

| Cutting mode: | Plasma Cutting (Flame cutting optional) |

| Тип двигателя: | Шагового двигателя или мотор сервопривода |

| Информация об упаковке: | Деревянная упаковка |

| продажи Единиц: | Single item |

| одноместный размер пакета: | 470X220X170 cm |

| одноместный полная масса: | 1300.0 KG |

| Пакет предварительного просмотра: | https://sc04.alicdn.com/kf/Hd3ed5bec21874093be9433e88952f537Q.jpg_640x640.jpg,https://sc04.alicdn.com/kf/h3120062a82334b55a12d0c5f2c3aeec26.jpg_640x640.jpg |

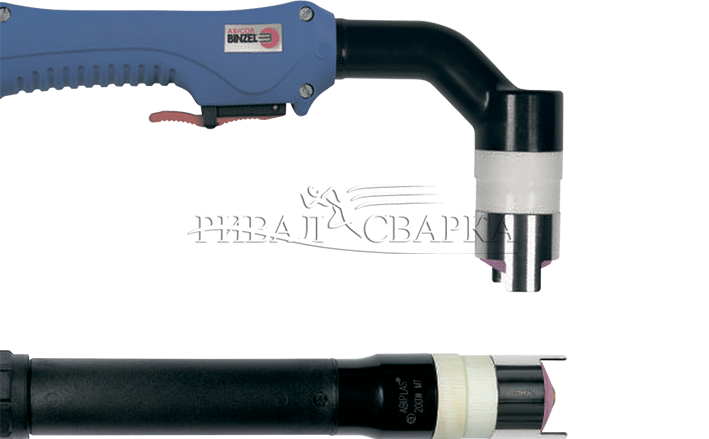

Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

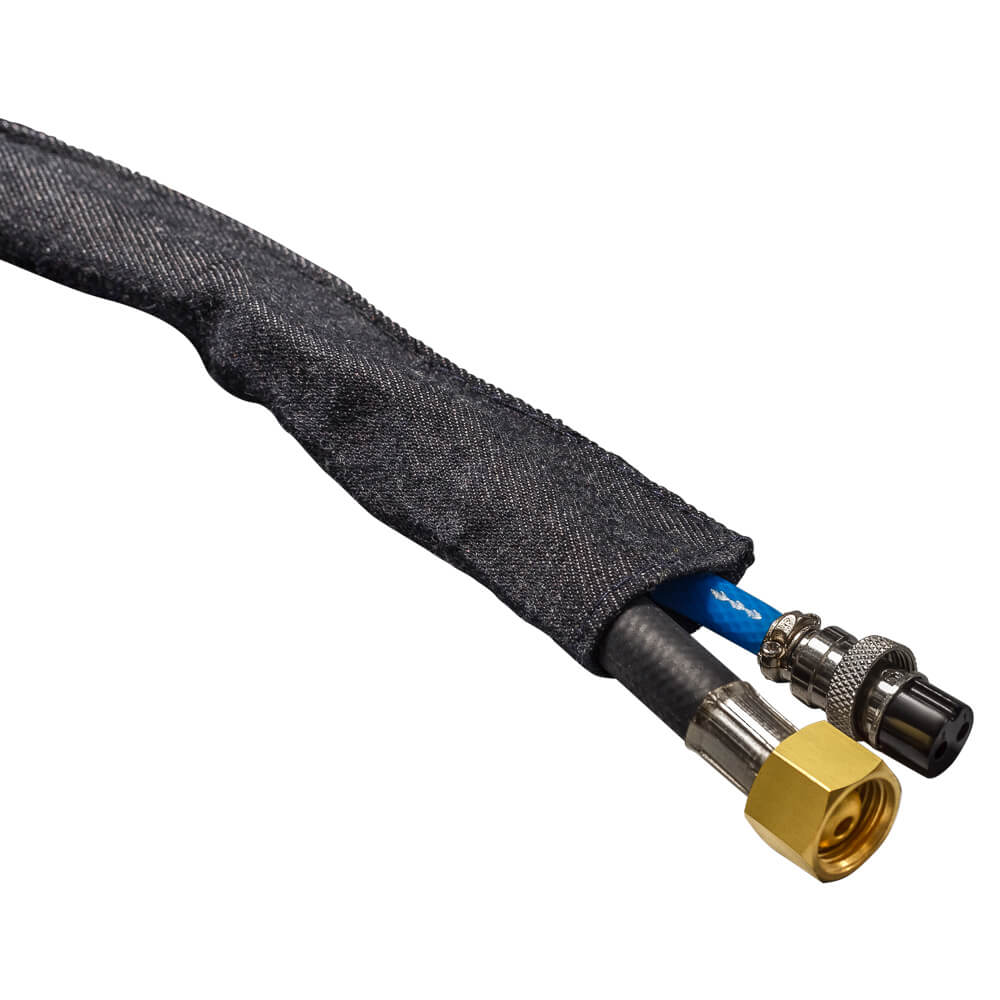

- Кабель-шланговый пакет, соединяющий устройство с источником питания. Кабель служит для передачи тока от инвертора или трансформатора, а шланг – для транспортировки сжатого воздуха.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

Принцип работы

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот. В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

Преимущества использования водяного стола в вашем станке плазменной резки с ЧПУ

Что такое уровень грунтовых вод?

При работе со столом для плазменной резки с ЧПУ очень важно иметь возможность контролировать пыль и дым в процессе резки. Одним из решений является уровень грунтовых вод (часто называемый водяным матом или поддоном), где разрезаемый металл находится под слоем воды, который не дает ему образовывать пары. Другие решения — использовать сухой стол без дополнительного оборудования для обработки дыма и пыли или стол с нисходящей тягой, где воздух проходит через стол и уносит пыль и дым из зоны резки.Хотя все три метода могут быть эффективными, у каждого есть свои преимущества и недостатки. Для водного зеркала не требуется пылеуловитель (в большинстве областей), он снижает уровень шума, исключает опасную вспышку дуги, снижает тепловые искажения и сохраняет детали в холодном состоянии, и это лишь некоторые из них.

Преимущества использования уровня грунтовых вод

- Цена: Первым моментом, когда люди выбирают себе стол для резки, является значительная разница в первоначальной цене между уровнем грунтовых вод и другими столами.Водные столы намного дешевле заранее. Если цена — единственный фактор, то решение — простое, выбирайте стол для резки воды.

- Материалы: Разновидности материалов, которые вы будете резать, имеют решающее значение в этом процессе принятия решения. Если вы режете сталь / нержавеющую сталь, вам подойдет любой стол. Тем не менее, если вы режете алюминий, уровень грунтовых вод может представлять значительный риск для безопасности. Разрезание воды также обеспечивает охлаждение деталей, которые очень легко снять и сразу же использовать.

- Операционная эффективность: Существует несколько факторов, которые следует учитывать с точки зрения эксплуатации при анализе уровня грунтовых вод и плазменной резки с ЧПУ без уровня грунтовых вод. Эти факторы включают размер и тип разрезаемых деталей, производительность плазменной резки и качество резки.

Чтобы выбрать лучший стол для ваших целей, необходимо учитывать все эти факторы и пространство, в котором вы работаете. Например, установка сухого стола в домашнем гараже приведет к созданию дома, полного дыма и дыма.Потратив время на оценку ваших процессов и долгосрочных затрат сейчас, вы убедитесь, что выберете лучшее и наиболее экономичное решение для вашей конкретной цели.

Кислородная резка на водной поверхности

Стандартный уровень грунтовых вод с контролем уровня воды предназначен для использования как для плазменной, так и для газокислородной резки. При газокислородной резке вода не может быть выше поверхности пластины, но может быть очень близко к низу пластины. Кроме того, над поддоном под горящими прутьями должен быть как минимум один дюйм глубины воды, чтобы защитить его от повреждений брызгами расплавленного металла в процессе газокислородной резки.

В зависимости от типа материала, толщины и требований к качеству некоторые пользователи предпочитают резать водой ближе к пластине, чтобы брызги воды помогали охлаждать деталь во время резки, уменьшая общее тепловое искажение. Другие пользователи хотят избежать закалки шлака и поэтому предпочитают, чтобы уровень воды находился как можно ниже уровня плиты. Таким образом, независимо от того, занимаетесь ли вы плазменной или газокислородной резкой, водный горизонт — это простая и доступная альтернатива столу с пониженной тягой.

столов для воды Vs. Нисходящий поток | Плазменные Системы Победы

Сводка

Водный стол

Поставляется «под ключ», готовый к работе: просто подайте сжатый воздух, воду и электричество, и вы готовы начать производство в относительно чистой среде.

Нисходящий поток

Поставляется «почти под ключ», готовый к работе: просто подайте сжатый воздух, электричество и воздуховод для соединения стола с воздуходувкой и наружной разгрузкой.Теперь вы готовы начать производство в менее чистой среде. Ваш счет за отопление зимой, за перчатки и, возможно, за первую помощь увеличится. Вашему оператору придется постоянно перешагивать / перелезать / обходить выпускной канал. Ваши люди потратят некоторое время на работу с деформированными частями.

Уровень воды очень хорошо подходит для улавливания 98% дыма и пыли, создаваемых процессом плазменной резки, в зависимости от уровня воды, выбранного при резке. При резке с уровнем воды примерно на 1/2 дюйма ниже дна разрезаемого материала содержится около 98% дыма и пыли.

Нисходящий поток менее эффективен, обычно улавливает от 75% до 80% дыма и пыли, а также большую часть обогрева помещений в вашем здании зимой. Часто загрязнения просто выталкиваются наружу. Мы предлагаем установить дымо- и пылеуловитель для очистки выхлопных газов и возврата очищенного воздуха и тепла в рабочую зону. Системы с нисходящим потоком Victory поставляются с 14-дюймовым выпускным отверстием, установленным в задней части стола. Для соединения системы всасывания стола с вытяжным вентилятором или пылесборником необходимы воздуховоды такого же размера.В идеале этот воздуховод будет проложен ниже уровня пола. В противном случае на него нужно перелезть или пройтись, если он выходит из стола вертикально или горизонтально над полом. Вертикальный выход может затруднить загрузку и разгрузку стола. Простой вытяжной вентилятор с воздуховодом, выходящим из здания без фильтрации, может стоить около 5000 долларов. Пылеуловители с фильтром со встроенными вентиляторами и мешками для сбора пыли стоят около 20 000 долларов.

Искажение также устраняется при снятии большей части прочности с куска материала, особенно когда готовая деталь имеет узкий стержень.Однажды мы вырезали несколько ребер жесткости толщиной 1 дюйм для высокотемпературной печи шириной 8 футов и длиной 12 футов. Конструкция предусматривала зазубрины на лицевой поверхности, чтобы исключить часть площади поверхности, доступной для отвода тепла в духовке. Пазы размером 1/2 дюйма находились на расстоянии 4 дюйма друг от друга и на глубине 6 дюймов. Мы сделали вырезы на столе с нисходящей тягой и потратили некоторое время на обработку 1-дюймовой центральной основы (дуги) из них в процессе сварки. Тот же разрез, сделанный на водной поверхности, даст прямой готовый продукт, готовый к сварке без использования клиньев и жестких оснований.То же самое и с держателями планок, которые мы используем на каждом столе победы, в воде или на нисходящем потоке. Обычно они вырезаются из больших листов толщиной 3/16 дюйма или 3/16 дюйма, если таковые имеются. Конструкция оставляет 1-дюймовый корешок с глубокими прорезями по центру 3 дюйма. Они были бы почти непригодны для использования при резке по нисходящему потоку, в то время как разрезы на уровне грунтовых вод подходят идеально.

Разрезание водой также способствует охлаждению деталей, которые очень легко снять и сразу использовать. Вода над воздушной камерой обычно имеет глубину 6 дюймов, когда поднимается на дно материала.Эти 6 дюймов воды можно поднять или опустить за 3 минуты. Просто выпустите воздух, чтобы открыть сухое дно, где скапливаются мелкие детали. Это определенно лучше, чем обжигающие руки и перчатки.

На нисходящем потоке детали должны быть достаточно охлаждены, чтобы их можно было использовать в перчатках или щипцах. В случае толстого листа это может занять некоторое время. При стандартной конструкции нисходящего потока мелкие порезанные части и шлак опускаются дальше на пол.

Уровень воды контролируется сжатым воздухом; насосы не задействованы.Заводской воздух, обычно около 120 фунтов на квадратный дюйм, подается через отверстие небольшого ручного клапана, который выталкивает воду из воздушной камеры на верхнюю палубу. Когда вода вытесняется из воздушной камеры, давление, необходимое для поддержания уровня, составляет всего 1,5 фунта на квадратный дюйм. Воздушная камера устроена так, что она всегда вентилируется, чтобы избежать избыточного давления. Понижение уровня воды достигается путем открытия ручного клапана большего размера, который выпускает захваченный воздух из камеры и позволяет воде заменять воздух.Как подъем, так и спуск воды можно выполнять с помощью контроллера с установкой дополнительных электрических соленоидов.

Один раз в год (или в зависимости от использования) воду следует спускать, ламели убирать, а шлак убирать лопатой или вакуумной тележкой. Это также хорошее время, чтобы перевернуть планки и начать использовать неиспользованный нижний край. Некоторые пользователи перемещают планки из мало используемой области стола в наиболее часто используемую, чтобы сбалансировать износ и долговечность.Именно для этого мы поставляем короткие рейки. Некоторые из наших конкурентов поставляют планки полной ширины, которые нельзя легко перевернуть, или оставляют вам одну разрезанную секцию, в то время как большая часть планки не повреждена. Рейки Victory всегда устанавливаются под углом к порталу, чтобы не срезать верхнюю часть планки. Держатели планок разрезаются на расстояние 3 дюйма, но поставляются с планками с шагом 6 дюймов. У большинства пользователей планки не будут располагаться по центру 3 дюйма, но если кто-то разрезал много мелких деталей, планки можно было сосредоточить под таким разрезом, чтобы эти мелкие детали оставались на столе.Более мелкие детали, падающие на 6 дюймов в грунтовых водах, не являются большой проблемой, в отличие от падения на 12–14 дюймов при нисходящем потоке. Та же процедура очистки должна выполняться с нисходящим потоком, хотя, возможно, и реже.

Для резки алюминия на водной поверхности необходимо установить уровень воды на 2 дюйма ниже дна разрезаемой плиты, что позволяет водороду улетучиваться. Это позволяет дыму выйти, но исключает возможность взрыва скопившегося водорода. Уровень воды можно поднять сразу после завершения резки для охлаждения деталей.Если вы планируете резать много алюминия, мы также можем добавить к полу барботажную трубу, чтобы вода не перемешивалась.

Резка алюминия на нисходящем потоке обычно считается безопасной, так как вероятность захвата водорода меньше. Тем не менее, место под столом, где может скапливаться алюминиевая мелочь, должно быть чистым и без свай. Эти мелкие частицы легко воспламеняются при воздействии открытого пламени.

Зеленый цвет в воде не антифриз. Это Plasma Quench, антикоррозионная и антибактериальная добавка, предназначенная для контроля ржавчины и запахов.Использование простой воды приведет к появлению ржавчины на планках и ржавчине на разрезаемом материале, если оставить его на столе на выходных. Plasma Quench в своей концентрированной форме считается опасным химическим веществом класса III и должен транспортироваться в соответствии с правилами Hazmat. Он сокращен до 3% от объема воды в грунтовых водах и, согласно паспортам безопасности материалов, предоставленным производителем, разрешен для сброса в любую общественную канализацию или даже на землю.

Замерзание обычно не проблема, если уровень грунтовых вод находится внутри здания, даже если оно не отапливается.Для экстремальных условий можно добавить систему отопления или циркуляции.

Горизонт грунтовых вод Victory или стол с нисходящим потоком оснащен чрезвычайно эффективной системой электрического заземления для предотвращения поражения электрическим током и передачи высокочастотного шума. Все компоненты не только заземлены / скреплены друг с другом и рамой стола, но и вся сборка заземлена на плазменный резак, строительную сталь и один или несколько приводных заземляющих стержней.

Обычно мы продаем больше грунтовых вод, чем нисходящих потоков, примерно в соотношении 5: 1.Некоторые из наших конкурентов продают только нисходящие проекты.

Когда водяной слой лучше всего подходит для вашей системы плазменной резки с ЧПУ?

Когда дело доходит до выбора лучшей системы плазменной резки с ЧПУ, производитель металла должен выбрать, использовать ли он систему с нисходящим потоком или водяную кровать. При определении того, какая система лучше всего подходит для вас, вы должны учитывать широкий спектр факторов, таких как тип материалов, которые вы режете, условия и потребности вашей мастерской и многое другое.

Многие люди часто задаются вопросом, в чем преимущество резки под водой. Чтобы обсудить преимущества, важно сначала понять, что делает уровень грунтовых вод. В процессе плазменной резки слой грунтовых вод улавливает и отфильтровывает дым и пыль, образующиеся во время резки. Стол с нисходящим потоком делает то же самое, только по-другому, без использования воды. Но уровень грунтовых вод гораздо лучше улавливает дым и пыль, чем нисходящая система. Использование водяного матраса имеет множество преимуществ и несколько недостатков в зависимости от типа материала, который вы собираетесь изготавливать.Одна из первых причин, по которой многие люди выбирают стрижку под водой, заключается в том, что это исключает риск теплового искажения. Это означает, что при резке металлов резка будет не только точной, но и безупречной, что снижает риск потери материалов и времени. Поскольку риск деформации или теплового искажения устранен, процесс резки часто проходит быстрее и эффективнее.

В дополнение к лучшей фильтрации дыма и частиц, использование водяного матраса значительно снижает количество шума, возникающего во время процесса резки.И это не только повышает безопасность и комфорт для всех, кто работает в одной мастерской, но и снижает блики от дуги, что является еще одной важной функцией безопасности. Обычно блики дуги возникают во время процесса плазменной резки с ЧПУ, что требует использования защитной одежды, например темных защитных очков или шлема, поскольку блики дуги могут серьезно повредить зрение.

Возможно, один из самых частых вопросов о водяных матах — это то, для каких задач резки они идеально подходят? В конце концов, они могут предложить ряд преимуществ, но если они не могут обеспечить резку с материалами, с которыми вы работаете, они не будут полезны для вашего цеха по изготовлению металлоконструкций.Водяные кровати идеально подходят для резки низкоуглеродистой и нержавеющей стали, но они также могут производить алюминий с некоторыми особыми настройками и соображениями. Водяная кровать идеально подходит для многих клиентов, которым нужен быстрый, эффективный и безопасный метод резки металла с помощью системы плазменной резки с ЧПУ.

Сравнение плазмы и лазера против резки воды

Плазменная, лазерная или водная резка? С этим вопросом сталкивался практически каждый, кто занимается производством металла. Однако однозначного ответа нет. Все зависит от того, что вы цените больше всего.Чтобы решить эту дилемму, вот разбивка экономических и технических аспектов основных решений для резки металла.

Плазменная резка высокого разрешения

При плазменной резке используется электропроводящий газ для передачи энергии от источника электроэнергии через плазменный резак в разрезаемый материал. Плазменная резка высокого разрешения, известная своей способностью резать самые разные металлы, является наиболее экономичной из трех описанных здесь вариантов:

Преимущества

- Режет самые разные металлы

- Обеспечивает точность выше 0.008 ”

- Впечатляющее качество отверстий

- Экономичный

- Высокая скорость резания

Недостатки плазменной резки

- Менее точен, чем вода и лазер

- Работа с разными материалами требует смены режущей кромки.

- Образует дым в процессе резки

- Плохое качество кромки на некоторых материалах

Лазерная резка

Для лазерной резки металла используются лазерные лучи для резки материалов.Он более точен, чем плазменная резка, и потребляет меньше энергии при резке алюминия и стали. Вот некоторые из преимуществ лазерной резки:

Преимущества лазерной резки

- Высокая скорость

- Позволяет резать сложные формы на более высоких скоростях без использования инструментов.

- Эффективная обработка заданий

- Надежный

- Одновременная резка множества материалов различной толщины

- Режет очень узкую ширину

- Режет как металлы, так и неметаллы

Недостатки лазерной резки

- Дороже по сравнению с другими процессами

- Высокое энергопотребление

- При установке лазеров требуется высокий уровень точности

- Трудно использовать с рефлексивными металлами

Гидроабразивная резка

При гидроабразивной резке металла используется струя воды под высоким давлением или комбинация воды и абразивного вещества, обычно гранита, для резки самых разных материалов.Водяные струи используются для резки мягких материалов, таких как дерево, а абразивный материал добавляется при работе с твердыми металлами. Вот некоторые из преимуществ использования гидроабразивной резки в промышленной резке:

Преимущества гидроабразивной резки

- Можно разрезать практически любой материал

- Не перегревает прилегающий к пропилу материал, сохраняя его форму.

- Не образует опасных отходов

- Снижает затраты на утилизацию

- Высокоточная

- Может резать толстые материалы

Недостатки гидроабразивной резки

- В процессе образуется абразивная пыль, которая может затруднять движение деталей машин.

- Низкие скорости резания для большинства металлов

- Шумно, если резка не выполняется под водой

- Абразивные материалы обычно дорогие

Сравнение плазменной и лазерной резки и резки водой

Рассмотрев определения, преимущества и недостатки каждого метода резки, теперь пора проверить, как они соотносятся друг с другом.

Стоимость

Что касается закупочной стоимости, то плазменная резка является наиболее рентабельной, в то время как лазерная резка является самой дорогой.Что касается эксплуатационных расходов, если принять во внимание материалы, используемые для каждой машины, плазма снова получит самую низкую цену, а гидроабразивная резка будет самой дорогой.

Скорость работы

Производительность этих металлорежущих станков определяется их скоростью резания. Водоструйная резка является самой медленной (особенно для толстых материалов), за ней следует лазерная. Плазменная струя самая быстрая.

Высочайшее качество

Точность режущего станка обычно определяется путем сравнения фактических размеров полученной детали с запрограммированным размером детали.Из-за меньшего теплового искажения наиболее точной является гидроабразивная резка, за ней следует лазер и, наконец, плазменная резка. Однако стоит отметить, что на толстых материалах лазерная струя может вызывать искажения.

Прецизионная плазменная, лазерная и водная резка — залог точного и высококачественного производства. Swanton Welding предлагает надежные услуги по резке металла, которые помогут вам выполнить все ваши сроки и бюджетные цели при соблюдении стандартов качества производства. Независимо от того, какой вид резки металла подходит для вашего проекта, Swanton Welding может выполнить это за вас уже сегодня.

Контроль водяного или нисходящего дыма для плазменной резки

Контроль дыма при плазменной резке внутри имеет решающее значение. При использовании стола с ЧПУ у вас есть два варианта: вода или нисходящий поток. У каждого есть свои плюсы и минусы, которые следует учитывать при выборе между ними. Начнем с воды.

На небольшой машине, которую мы определим как любой стол размером менее 5 на 10 футов, система контроля дыма на водной основе может состоять из простого поддона или поддона глубиной от 4 до 10 дюймов, в котором находится вода.Вы можете выбрать высокий уровень воды, чтобы она касалась дна разрезаемой тарелки, или вы можете понизить уровень, чтобы оставить несколько дюймов между водой и тарелкой. Это самый дешевый и простой способ улавливать твердые частицы в процессе резки. Однако, если у вас есть стол большего размера, вы, вероятно, захотите выбрать более сложную конструкцию грунтовых вод с более глубокими резервуарами, съемными решетками и механизмами с пневматическим управлением, чтобы помочь контролировать уровень воды.

|

ВОДНЫЕ ПРЕИМУЩЕСТВА |

НЕДОСТАТКИ ВОДЫ |

|

|

Когда дело доходит до столов с нисходящей тягой, самые простые системы закрываются в области под планками стола для резки, образуя камеру.Затем вентилятор или нагнетатель всасывает эти захваченные пары, отправляя их наружу или в фильтрующее устройство. На режущей машине начального уровня 4 x 4 требуется расход воздуха от 3200 до 3600 кубических футов в минуту для эффективного удаления дыма из системы плазменной резки на 100 ампер или меньше. В более сложных системах, таких как системы на больших промышленных столах, часто используются зонированные системы с рядом механических заслонок, которые отбирают дым только из разрезаемой зоны. Существуют также столы с нисходящим потоком с относительно сложными функциями самоочистки, такими как лопасти с цепным приводом в нижней части камеры.Эти лезвия перетаскивают шлак и помет на один конец стола, облегчая очистку.

|

ПРЕИМУЩЕСТВА DOWNDRAFT |

НЕДОСТАТКИ ОТ ПУСКА |

|

|

Этот пост предназначен только для предоставления общего обзора вариантов удаления дыма.Для получения совета, адаптированного к вашей конкретной ситуации, мы настоятельно рекомендуем обращаться к авторизованному торговому партнеру Hypertherm.

Уровень грунтовых води стол с понижением давления: более разумные инвестиции

Для стола плазменной резки с ЧПУ очень важно иметь какой-то способ контроля пыли и дыма в процессе резки. Одно из решений — это уровень грунтовых вод, когда разрезаемый металл находится под слоем воды, который не позволяет ему выделять пары.Другое решение — это стол с нисходящим потоком, где воздух проходит через стол и уносит пыль и пары из зоны резки.

Мы работали с клиентами, которые используют оба этих типа контроля пыли и дыма на своих плазменных столах с ЧПУ, и мы обнаружили некоторые серьезные проблемы, с которыми люди сталкиваются с уровнями грунтовых вод. Хотя предварительная стоимость грунтовых вод может быть ниже, чем первоначальных затрат на столы с нисходящим потоком и системой пылеулавливания, многие люди считают, что текущие расходы и проблемы с грунтовыми водами делают их плохими долгосрочными инвестициями.

Вот некоторые из основных проблем, с которыми наши клиенты столкнулись в связи с уровнем грунтовых вод:

«Мы тратим много времени на регулировку уровня воды. Если уровень воды неправильный, в здании появляется много дыма и пара ».

«Если простыня не сидит идеально ровно, вода не всегда покрывает ее, и из-за этого выделяется много дыма. Кроме того, если есть деформация, это может создать настоящую проблему с дымом и парами ».

«Сброс воды — серьезная проблема.Он заражен всевозможными вещами, и его нужно откачать из машины. Затем его нужно обработать, прежде чем мы сможем избавиться от него ».

«После того, как вы откачиваете воду, вы должны удалить весь осадок. Убирать это беспорядок, отнимает много времени, и никому не нравится с этим разбираться ».

«При работе с оцинкованным металлом мы получаем коррозию« белой ржавчины »в результате резки на поверхности грунтовых вод. Это может привести к серьезным повреждениям деталей ».

«Когда мокрые детали сходят со стола, их нельзя просто отправить на производственную площадку.У нас должно быть место, чтобы разложить их для сушки, и их нельзя использовать, пока они не высохнут «.

«У нас были проблемы с переполнением стола или утечкой, а затем мы залили грязной водой весь цех, и это опасно и беспорядок».

«Наш мокрый стол создает пар и брызги горячей воды. Есть вероятность обжечься. Мы также обеспокоены тем, что вода или пар могут повредить компьютер резака ».

«Вода и пар, испаряющиеся с уровня грунтовых вод, вносят в воздух столько влаги, что мы начинаем замечать ржавчину на наших инструментах и оборудовании, что нам не нравится.”

ПРЕИМУЩЕСТВА ПРИЕМНОГО СТОЛА:

- Когда система находится в работе, регулировка практически не требуется. Уровни воды никогда не нужно проверять или доливать.

- Постоянный воздушный поток отводит пары от станка плазменной резки с ЧПУ, даже если металл не прилегает к столу или деформируется во время резки.

- Пыль обычно собирается в барабане или бункере для облегчения утилизации. Никакой перекачки, никакого осадка и никаких размышлений о том, как избавиться от загрязненной воды.

- Обслуживание минимально по сравнению с уровнем грунтовых вод. Пылеуловитель потребует замены фильтра (в среднем примерно раз в год, в зависимости от использования). Замена фильтров — простой процесс, который требует гораздо меньше времени для плазменной резки с ЧПУ, чем откачка воды и очистка от шлама.

- Детали со стола готовы к работе. Нет потраченного времени на то, чтобы дать им высохнуть, и нет лишнего места для того, чтобы детали сели и высохли.

- Стол с нисходящим потоком полностью содержит пыль и удаляет ее из рабочей зоны.Отсутствие утечки или проливания воды, что может создать опасность, и отсутствие утечки пыли или частиц дыма в рабочую зону.

- Воздух, проходящий через стол с нисходящим потоком, не производит ни пара, ни брызг горячей воды. Все искры и горячие материалы безопасно удаляются из рабочей зоны.

- Зональный стол с нисходящим потоком собирает пары и пыль только там, где они производятся, что эффективно и удерживает все пары на небольшой площади для удаления.

Со временем установка нисходящего стола для вашей системы плазменной резки с ЧПУ сэкономит ваше время и деньги.Первоначальная стоимость ниже на уровне грунтовых вод, но компания не покупает систему плазменной резки с ЧПУ для краткосрочного использования. У тебя будет этот стол надолго. И с течением времени наши клиенты постоянно обнаруживали, что уровень грунтовых вод обходится им намного дороже в плане затрат на техническое обслуживание, времени и потенциальных угроз безопасности.

Стоимость важна, но, вероятно, одним из самых важных факторов для вас является качество вашего продукта. Компании, производящие оборудование для плазменной резки с ЧПУ, скажут вам, что стол с нисходящим потоком обеспечивает более чистый срез и более качественный продукт, чем стол с грунтовым покрытием.Если они скажут вам, что уровень грунтовых вод дает такое же или лучшее качество, вы можете держать пари, что они хотят продать вам грунтовые воды. Промышленность знает, что если вам нужна самая чистая плазменная резка с ЧПУ, вам подойдет стол с нисходящим потоком.

Прочтите нашу техническую документацию о столах для резки.

GreenCut Plasma Water Table Fluid для плазменной резки с ЧПУ

Plasma Arc Water Table Fluid

Часть линейки продуктов All-SAFE TM

Приложение

Плазменная резка с ЧПУ

Материалы

Углеродистая сталь, нержавеющая сталь, латунь, инконель, титан, алюминий

Производительность

- СОЖ для плазменных столов, специально разработанная для плазменной резки с ЧПУ

- Предотвращает коррозию

- Предотвращает появление бактерий

- Предотвращает появление горячих точек

- Не подвергается термическому разложению, поэтому замена не требуется

- Содержит антикоррозийные, антипенные и антибактериальные химические вещества

- Превосходная обработка поверхности

- Повышенная скорость производства

- Эффективность 100% вне зависимости от скорости

- GreenCut ® Plasma — это водорастворимый пакет, смешивающийся с водой в соотношении 20: 1

- Легко смывается водой; не оставляет следов

- Не требуется чистка поддона в течение как минимум одного года при надлежащем техническом обслуживании и циркуляции насоса

- Можно использовать повторно

Безопасность

- Первоначально одобрено Environment Canada в рамках программы Environmental Choice

- Одобрено Канадским агентством по надзору за пищевыми продуктами для использования на предприятиях пищевой промышленности

- GreenCut ® Плазма полностью предотвращает рост аэробных и анаэробных бактерий

- Устраняет запахи навсегда: немедленно биоразлагает попутные масла, которые смываются с поверхности воды после плазменной резки металлического листа

- Легко ложится на руки и помогает при ранах и дерматите.Пары не вызывают астму или проблемы с дыханием. Разливы безопасны для ходьбы по нескользящей поверхности

Проектирование систем циркуляции и фильтрации

Эксклюзивные формулы All-SAFE TM компании LubeCorp изначально одобрены Программой экологического выбора Министерства окружающей среды Канады, которая обеспечивает строгие требования к экологическому лидерству.

LMI является поставщиком линейки промышленных жидкостей All-SAFE TM :

Превосходит, обеспечивая бескомпромиссную безопасность

- Work-SAFE:

Безопасен для легких, рук и глаз.Огнестойкий и дымозащищенный.

Плазмообразующий газ (PG):

Плазмообразующий газ (PG): Для достижения оптимальных результатов резки режущие газы выбираются с учетом типа и толщины материала.

(пример: пусковой газ — воздух, режущий газ — O2 или пусковой газ — Ar, режущий газ — Ar/h3, Ar/h3/N2, Ar/N2)

Для достижения оптимальных результатов резки режущие газы выбираются с учетом типа и толщины материала.

(пример: пусковой газ — воздух, режущий газ — O2 или пусковой газ — Ar, режущий газ — Ar/h3, Ar/h3/N2, Ar/N2)