Макита, Зубр, Интерскол, Бош и ИЭ4729э

Перфоратор — инструмент, используемый для выполнения разнообразных строительных работ. Популярность предмет заслужил благодаря своей мощности и большому функционалу. Однако стоит помнить, что перфоратор работает под постоянной нагрузкой, поэтому некоторые детали могут выходить из строя. Перед тем как снять патрон с перфоратора, рекомендуется изучить все особенности процесса.

Содержание

- Патрон и его назначение на перфораторе

- Как устроен патрон перфоратора

- Какие виды патронов для перфораторов бывают

- Как снять патрон с перфоратора

- Ремонт или замена

- Как разобрать патрон перфоратора

- Как вставить патрон на перфораторе

- Особенности снятия и ремонта патрона для разных производителей перфораторов

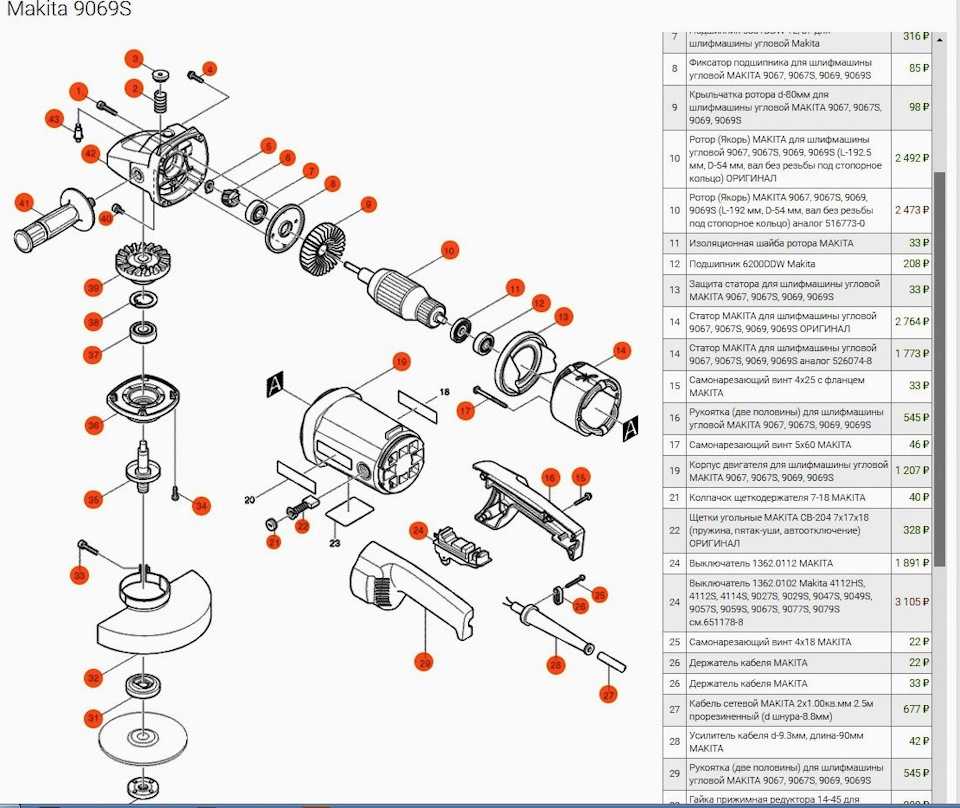

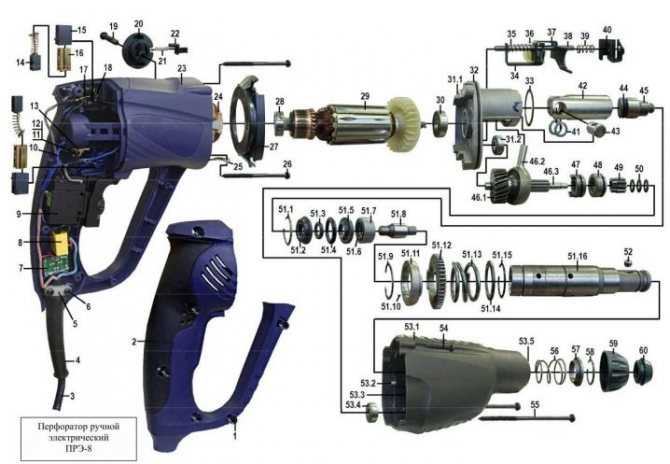

Конструкция перфораторов разных торговых марок отличается

Патрон и его назначение на перфораторе

Основная функция патрона на перфораторе — удерживать специальные насадки, необходимые для выполнения определенного типа работ. Деталь также называют исполнительным органом, потому что благодаря подобному элементу правильно передается крутящий момент.

Деталь также называют исполнительным органом, потому что благодаря подобному элементу правильно передается крутящий момент.

Как устроен патрон перфоратора

Практически каждый инструмент отличается универсальностью. В продаже для перфораторов присутствует множество уникальных головок, насадок и переходников, но главным для основной работы считается патрон.

Специалисты рекомендуют всегда иметь в запасе дополнительную деталь. Кроме того, считается, что для каждого вида деятельности стоит подбирать определенный патрон.

Основными видами являются:

- Быстрозажимной. Лучше выбирать для работ, когда требуется быстрая смена насадок.

- Ключевой. Хороший вариант для буров большого диаметра.

Перед тем, как разобрать патрон перфоратора, рекомендуется рассмотреть его конструкцию. В старых вариантах соединение сверл осуществлялось при помощи специальных кулачков. В современных моделях используется фиксация при помощи направляющих клиньев и стопорных шариков. Также могут присутствовать дополнительные элементы:

Также могут присутствовать дополнительные элементы:

- регулятор оборотов,

- электронный и щеточный реверс,

- система быстрой замены,

- различные индикаторы,

- фрикционная муфта,

- антивибрационная система,

- иммобилайзер и другие.

Патроны бывают нескольких видовВажно! Комплектность в основном зависит от модели перфоратора. Модели известных производителей комплектуются лучше.

Какие виды патронов для перфораторов бывают

Существуют различные виды патронов для перфораторов, каждый вариант имеет некоторые отличия.

- SDS. Деталь подобного вида появилась сравнительно недавно, однако считается наиболее оптимальным вариантом для инструментов подобного вида. Снабжается пятью видами зажимных устройств — обычные, top, quick, plus, max.

- Зубчато-венцовые ключевые. Классический вариант патрона. Для использования потребуется специальный ключ, помогающий фиксировать рабочую насадку.

С его помощью сжимается и разжимается крепежный механизм. Считается очень надежным.

С его помощью сжимается и разжимается крепежный механизм. Считается очень надежным. - Быстрозажимные. Отличаются простотой в эксплуатации. Понадобится просто зажать механизм изделия и можно начинать работу.

- Зажимные с одной муфтой. Подобные патроны устанавливаются только на моделях перфораторов, где присутствует автоматическая блокировка рабочего вала. В результате хвостовик насадки зажимается при помощи ручного вращения специальной гильзы.

- Переходные. Перфоратор нередко используют с разными насадками, поэтому необходимы специальные переходники. Благодаря подобным элементам возможна эксплуатация инструмента в разных сферах.

Как снять патрон с перфоратора

Перед тем, как снять насадку с перфоратора, требуется точно определить его разновидность. После этого проводят разбор инструмента и начинают менять элементы.

Внимание! Лучше всего процедуру осуществлять на столе, чтобы не потерять важные детали.

Во время разбора элементы выкладывают в той последовательности, в которой снимают — потом будет проще собирать инструмент.

Процесс включает несколько этапов:

- Удалить резиновый наконечник с торца.

- Отверткой снять первое стопорное кольцо.

- Потянуть пластиковый кожух муфты вниз.

- Снять второе стопорное кольцо.

- Удалить кожух муфты.

- Извлечь пружины, стопорные пластинки и шарики.

Процесс разбора завершен. Если необходимо поменять патрон на перфораторе Bosch, Makita, Decker или, например, Elitech, понадобится извлечь оставшуюся часть втулки. Вместо нее устанавливается новая деталь.

Чтобы понять, какое устройство у механизма перфоратора, требуется осмотреть хвостовую часть насадки. На ней присутствует несколько утопленных зон, называющихся пазами. Насадка, которая будет устанавливаться в патроны SDS-plus отличается наличием 4 насечек — 2 закрытые и 2 открытые.

Ремонт или замена

При отсутствии запасных частей отремонтировать патрон получится только в двух случаях:

- износ шариков,

- утраченная пластичность смазки, в результате чего нарушается работа всех деталей.

В подобных случаях проще подобрать аналог, чтобы сменить его полностью, чем отремонтировать элемент.

В подобных случаях проще подобрать аналог, чтобы сменить его полностью, чем отремонтировать элемент.

Как разобрать патрон перфоратора

В некоторых случаях возникает необходимость в разборе самого патрона, например, для чистки, смазки или смены некоторых деталей. Для того, чтобы правильно осуществить процесс, рекомендуется знать марку производителя, потому что основной процесс зависит от этого. Например, более современные марки (Деволт, Метабо, Штурм, Калибр) очень схожи по устройству с иностранными аналогами и разбираются по тем же схемам.

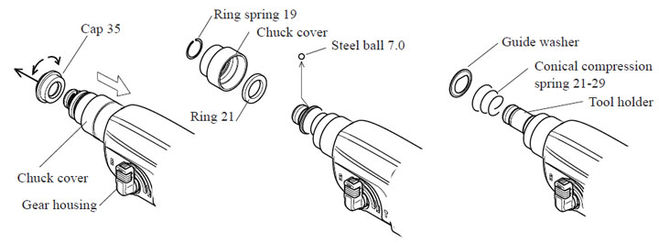

Схема разбора на основе марки Бош (изделия данного бренда самые популярные):

- Отвернуть пластиковую деталь и удалить уплотнитель из резины.

- С помощью отвертки аккуратно убрать кольцо, закрепляющее конструкцию и шайбу.

- Удалить следующее фиксирующее колечко.

- SDS зажим разбирают по определенной схеме — сначала удалить шарик, потом шайбу, в последнюю очередь пружину.

После сборки необходимо проверить все крепленияВажно! Требуется обязательно соблюдать описанную последовательность, чтобы не сломать изделие и не нарушить его работу.

Как вставить патрон на перфораторе

Для того, чтобы вставить патрон в перфоратор и собрать устройство, потребуется осуществить следующие действия:

- Навернуть сверло на изделие (процедуру проделывают до упора).

- Поместить винт в гнездо.

- Закрутить полностью при помощи отвертки.

Рекомендуется выбирать наиболее подходящий вариант патрона и не экономить на детали, чтобы избежать поломок инструмента в будущем. Специалисты рекомендуют брать перфоратор с собой и подбирать элемент сразу в магазине.

Особенности снятия и ремонта патрона для разных производителей перфораторов

Различные модели перфораторов имеют определенную конструкцию, поэтому процесс смены патрона отличается. Есть некоторые особенности, но в основном все элементы снимаются одинаково.

- Макита. Разборка осуществляется аналогично перфораторам фирмы Бош. Чтобы аппарат служил дольше, во время эксплуатации рекомендуется давать прибору остывать, а также осуществлять регулярный уход за предметом.

- Зубр. Популярная торговая марка, аналогичная иностранным аналогам по своей конструкции.

- Интерскол. Как и для любой другой модели основным требованием в процедуре является соблюдение внимательности и последовательности.

- Бош. Разбор и сборка осуществляется по описанным выше схемам.

- ИЭ4729э. Под подобными номерами раньше выпускались дрели. В большинстве случаев патроны на них были с коническими насадками (Конус Морзе12), поэтому последовательность разбора проводится по технологии, подходящей именно к данному типу.

Снять патрон с перфоратора достаточно просто. Практически все модели разбираются одинаково, а для работы требуется лишь качественная отвертка. Если планируется заменить деталь на новую, то в магазин лучше отправляться с аппаратом, чтобы подобрать наиболее подходящий вариант, иначе можно испортить инструмент. Рекомендуется помнить, что на устройствах, выпущенных давно, схема снятия патрона может отличаться, поэтому при отсутствии уверенности в самостоятельном ремонте, лучше обратиться за помощью к специалисту.

Патрон для перфоратора ремонт и замена

Перфоратор — это многофункциональный электрический инструмент, состоящий из разных узлов и механизмов. Одним из таковых деталей выступает патрон для перфоратора, служащий для закрепления насадок в электроинструменте. Инструмент комплектуется патроном, однако часто эта деталь ломается, и поэтому нуждается в ремонтных действиях или замене. Если отремонтировать не получается, тогда необходимо менять.

Патрон и его назначение на перфораторе

Главное назначение патрона на электроинструменте в том, фиксировать насадки при выполнении соответствующих работ. Эту деталь еще называют исполнительным органом, так как за счет этого устройства происходит передача крутящего момента, а также возвратно-поступательных манипуляций от редуктора инструмента.

Патроны на перфораторах и электродрелях отличаются, хотя назначение они имеют практически одинаковое. Дрель, как и перфоратор, разрешено эксплуатировать для бурения отверстий в бетонных основаниях. Рассматриваемый электроинструмент отлично справляется с такими задачами, как сверление отверстий в древесине или металле, переключая инструмент в режим сверления. Однако почему на дрелях устанавливаются цанговые устройства, а на перфораторах вставного типа, знают далеко не многие.

Итак, дрель служит для сверления металла и дерева. Ударные дрели имеют в конструкции примитивный ударный механизм, что поэтому с прочными бетонными основаниями инструмент также справляется. Для сверления металла и дерева нет потребности в том, чтобы закрепленная насадка — сверло, перемещалась в исполнительном органе или вибрировала. Именно поэтому сверление бетона дрелью происходит не так эффективно, как это реализуется перфоратором.

Механизм патрона перфоратора позволяет не просто устанавливать рабочие насадки. Эти насадки фиксируются не прочно, как в цанговом механизме, поэтому при работе они перемещаются на некоторое расстояние. Это позволяет достигать высокой эффективности при дроблении бетонных оснований. Ударные действия воздействуют не на сам патрон, а исключительно на рабочую насадку. В итоге удается достичь результата по высверливанию отверстий в бетоне не только быстро, но еще и намного проще.

Эти насадки фиксируются не прочно, как в цанговом механизме, поэтому при работе они перемещаются на некоторое расстояние. Это позволяет достигать высокой эффективности при дроблении бетонных оснований. Ударные действия воздействуют не на сам патрон, а исключительно на рабочую насадку. В итоге удается достичь результата по высверливанию отверстий в бетоне не только быстро, но еще и намного проще.

На рассматриваемые электроинструменты монтируются разные типы патронов, поэтому перед тем, как купить новый исполнительный орган для своего электрического инструмента, нужно уточнить их классификацию. Как произвести замену, подробно рассмотрим в материале, а купить патрон для перфоратора вы можете в интернет магазине «Цилиндр». Наш магазин работает по всей Украине, поэтому заказать патроны для перфораторов вы можете прямо сейчас, выбрав подходящие модели, и заказав доставку в свой регион.

Как устроена зажимная оснастка для перфоратора

Если для того, чтобы установить насадку в дрель, понадобится воспользоваться специальным шлицевым ключом, которым происходит разжимание и сжатие кулачков, то с перфоратором все намного проще. Чтобы вставить бур или другие насадки, понадобится просто вставить хвостовик, слегка надавить на защитный чехол патрона, и отпустить. После этого инструмент с закрепленной насадкой готов к эксплуатации.

Чтобы вставить бур или другие насадки, понадобится просто вставить хвостовик, слегка надавить на защитный чехол патрона, и отпустить. После этого инструмент с закрепленной насадкой готов к эксплуатации.

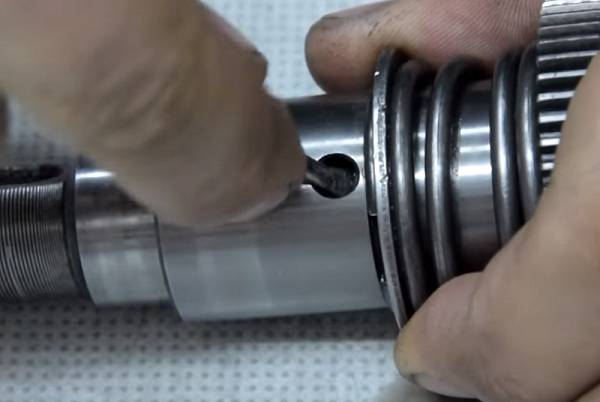

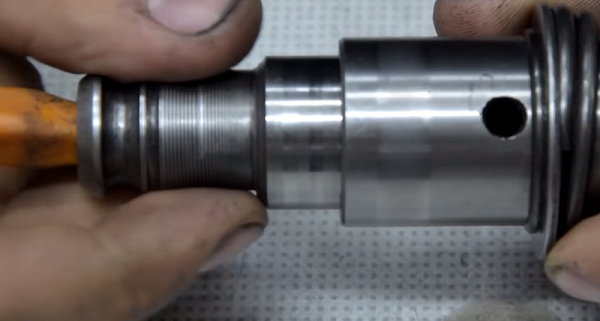

За счет чего достигается закрепление бура в патроне перфоратора таким простым способом? Чтобы ответить на этот вопрос, необходимо посмотреть на хвостовик рабочей насадки. Этот хвостовик имеет специальную конструкцию с пазами. Количество пазов зависит от типа патрона, но на самых распространенных моделях SDS plus их количество составляет 4 штуки. Причем два паза являются открытыми (направляющие), а два закрытого типа. Направляющие нужны для того, чтобы правильно вставить насадку, а закрытые пазы — это фиксаторы, которыми приспособление крепится в инструменте. Это крепление осуществляется за счет специальных шариков.

Итак, имея представление о том, как устроен хвостовик насадок для перфораторов, можно отметить, что конструктивно патрон изнутри имеет следующий вид:

- На вал насажена втулка с соответствующим количеством шлицев

- На эту втулку насажено кольцо, в которое упирается пружина конического типа

- Стопорные шарики расположены между кольцом и втулкой

- Поверх данный механизм закрыт специальным защитным кожухом

Роль кожуха достаточно велика, так как он защищает механизм от попадания пыли, влаги и прочих сторонних предметов, тем самым продлевая ресурс работы.

- Во втулку вставляется хвостовик насадки

- Чтобы он стал правильно, для этого имеются соответствующие шлицы в патроне и пазы на хвостовике насадки

- В открытые пазы на хвостовой части входят шарики, которые упираются в кольцо

- Шарики фиксируют насадку в патроне, а за счет шлицев происходит передача крутящего момента от вала на бур

Когда перфоратор работает в режиме удара или сверления с ударом, то толчки от бойка редуктора инструмента передаются на пятку хвостовой части насадки. Изобретена такая система фиксации была инженерами компании Bosch, и применяется по сегодняшний день. Известны и другие модификации патронов для перфораторов, например, sds-top, sds-quick, однако они не получили такой популярности, как sds+ и sds max, применяющиеся на 90% современных перфораторов.

Какие виды патронов для перфораторов бывают

Разрабатывались разные виды патронов для перфораторов, однако получили популярность только два типа, которые называются SDS plus и SDS max. Причиной их популярности стал надежный механизм, который в дополнение ко всему, еще имеет простую конструкцию, поэтому с ремонтом патрона перфоратора сможет справиться даже новичок. Однако есть такие ситуации, когда механизм полностью изнашивается, и тогда восстановить работоспособность инструмента поможет только замена исполнительного органа. Если понадобится, то купить патроны для перфораторов в Украине с доставкой можно в интернет магазине «Цилиндр».

Причиной их популярности стал надежный механизм, который в дополнение ко всему, еще имеет простую конструкцию, поэтому с ремонтом патрона перфоратора сможет справиться даже новичок. Однако есть такие ситуации, когда механизм полностью изнашивается, и тогда восстановить работоспособность инструмента поможет только замена исполнительного органа. Если понадобится, то купить патроны для перфораторов в Украине с доставкой можно в интернет магазине «Цилиндр».

Далее выясним, что представляет собой патрон для перфоратора типа sds plus и sds max. Какие отличительные особенности они имеют, и на каких инструментах применяются.

- SDS-plus — были разработаны специально для инструментов бытового предназначения. Это маломощные агрегаты до 1,2-1,5 кВт, имеющие небольшой вес до 4-5 кг. Устройства такого типа предназначены для подключения насадок, имеющих хвостовики длиной 40 мм и толщиной 10 мм. Кроме того, в конструкции хвостовиков имеются пазы, количество которых 4 штуки. Буры с такими типами хвостовиков выпускаются в диапазоне диаметров от 4 до 26 мм.

Однако если необходимо проделать отверстие в бетоне диаметром от 4 до 12 мм, то с этим хорошо справляются ударные дрели. Оснастка такого типа присутствует на перфораторах не только бытового, но и полупрофессионального типа, которые предназначены не только для домашнего применения, но и с целью проведения строительных и ремонтных работ

Однако если необходимо проделать отверстие в бетоне диаметром от 4 до 12 мм, то с этим хорошо справляются ударные дрели. Оснастка такого типа присутствует на перфораторах не только бытового, но и полупрофессионального типа, которые предназначены не только для домашнего применения, но и с целью проведения строительных и ремонтных работ - SDS-max — отличаются от предыдущей оснастки такими показателями, как длина хвостовика 9 см, толщина 20 мм, а также наличие пазов — 5 штук. Причем в конструкции таких устройств используются не стопорные шарики, а ролики. Также механизм фиксации предусматривает не 2 шлица, а три, что обеспечивает более точную центровку насадок. Устанавливаются такие патроны в перфораторах профессионального типа, к которым относятся все бочковые агрегаты. В оснастку такого типа можно установить насадку бур диаметром до 60 мм

Это интересно! Патроны типов SDS-plus и SDS-max можно приобрести в интернет магазине Цилиндр по ценам от производителя. При этом вам не понадобится переплачивать за наценку товара, как в других магазинах.

При этом вам не понадобится переплачивать за наценку товара, как в других магазинах.

Такие виды патронов применяются на 90% перфораторов, потому с выбором насадок не возникает проблем. Если у вас оснастка типа SDS max, но при этом имеется бур под sds+, то из этой ситуации поможет выйти специальный переходник, который также можно купить в Цилиндре.

Другие виды устройств не прижились, так как они менее эффективны в эксплуатации, имеют сложную конструкцию, а также низкий ресурс работы. Чтобы купить насадки для своего перфоратора правильно, необходимо уточнить тип патрона. Эта информация также понадобится в случае, когда производится ремонт или замена оснастки. Однако прежде необходимо разобраться, как демонтировать патрон с перфоратора, чтобы его отремонтировать или заменить.

Как снимаются патроны с перфораторов для замены

О том, как разобрать патрон перфоратора, знают далеко не многие, так как такая необходимость возникает не часто. Многие считают, что этот процесс достаточно трудный, поэтому доверяют его реализацию специалистам. Однако ничего сложно в том, чтобы снять патрон с перфоратора, нет, и в этом вы сможете убедиться на собственном примере.

Однако ничего сложно в том, чтобы снять патрон с перфоратора, нет, и в этом вы сможете убедиться на собственном примере.

Для того чтобы снять патрон с перфоратора, понадобится проделать следующие манипуляции:

- Из инструментов при проведении работ понадобится только отвертка. Для начала надо защитную накладку, расположенную сверху или на торце оснастки

- Сразу под этой накладкой располагается защитное колечко с шайбой. Чтобы демонтировать шайбу, понадобится отверткой сместить кольцо при помощи отвертки

- Отверткой поддевается второе кольцо, при помощи которого фиксируется кожух патрона. После извлечения кольца, кожух можно снять

- Теперь можно разобрать механизм оснастки, что реализуется с соблюдением следующей последовательности действий: сначала вниз необходимо сдвинуть шайбу с пружиной, а затем снимается шарик из паза, поддев его отверткой. В завершении остается прижать пружину и демонтировать ее совместно с шайбой

На этом процесс разборки патрона можно считать оконченным. Если нужно заменить патрон на перфораторе, тогда необходимо извлечь оставшуюся часть втулки. Вместо нее на посадочное место ставится новый прибор. Чтобы снять втулку, нужно выкрутить винт, которым она крепится. После того втулку необходимо зажать в тисках, и выкрутить ее с резьбового соединения со шпинделем.

Если нужно заменить патрон на перфораторе, тогда необходимо извлечь оставшуюся часть втулки. Вместо нее на посадочное место ставится новый прибор. Чтобы снять втулку, нужно выкрутить винт, которым она крепится. После того втулку необходимо зажать в тисках, и выкрутить ее с резьбового соединения со шпинделем.

Установка нового патрона на перфоратор выполняется в порядке обратном снятию. Сначала надо закрутить втулку на шпиндель, а затем прикрутить фиксирующий винт. Если же причиной разборки устройства является необходимость его смазки или замены каких-либо деталей, тогда после выполнения соответствующий манипуляций, нужно собрать все в порядке обратном снятию.

Многие думают, о том как поменять патрон на перфораторе, однако для начала необходимо приобрести новый механизм, и только после того приступать к разборке. Если соблюдать соответствующий порядок действий, то итог замены будет успешным, и инструмент прослужит очень долго.

Это интересно! Не забывайте о том, что перед установкой бура или других насадок в патрон перфоратора, их обязательно необходимо смазывать соответствующими веществами. Для таких целей выпускаются специальные смазки для буров, но если смазка закончилась, то можно использовать литол или солидол.

Для таких целей выпускаются специальные смазки для буров, но если смазка закончилась, то можно использовать литол или солидол.

Как вставляется в патрон перфоратора обычное сверло и зачем это нужно

В патрон перфоратора установить насадку для дрели невозможно. В оснастке дрели можно зажать насадку от перфоратора, однако такая работа будет не эффективной. Возможно, вы еще не знали, но на эффективность проведения работ влияет такой показатель, как прямолинейность движения бура. Если в патроне перфоратора бур центрируется за счет специальной конструкции шлицов, то в дрели зажим обеспечивается за счет сжимания губок. Эти губки предназначены на сжимание только цилиндрических хвостовиков. Если поставить бур в дрель, то при его вращении можно заменить, что оно вращается с большим отклонением от оси.

Это отклонение негативно влияет на процесс выполнения работ, поэтому применять бур от перфоратора в конструкции дрели не рекомендуется. В патроне рассматриваемого инструмента можно закрепить сверло, и обычно возникает такая потребность достаточно часто. Это может быть необходимость сверления отверстий в дереве или металле, поэтому как закрепить сверло в перфораторе, разберемся далее.

Это может быть необходимость сверления отверстий в дереве или металле, поэтому как закрепить сверло в перфораторе, разберемся далее.

Чтобы установить сверло в перфоратор, понадобится купить специальный переходник или адаптер. Выбрать их можно в интернет магазине Цилиндр. Адаптер состоит из двух частей:

- Хвостовик для закрепления в перфораторе

- Резьбовая часть — на нее закручивается цанговый патрон от дрели

Получаем готовую оснастку, что позволит применять сверла от дрелей на перфораторе. Как видно, все достаточно просто, и цена на такой переходник не высокая. Если дрели нет или нет желания снимать с нее оснастку, то можно вместе с переходником приобрести новый цанговый патрон. Это позволит при возникновении необходимости, всегда иметь возможность быстро закрепить в патроне перфоратора насадки для дрелей.

Какие типы патронов применяются на перфораторах

Кроме патронов типа SDS, в конструкции перфораторов могут применяться цанговые и быстрозажимные устройства. Устанавливаются такие типы оснастки преимущественно с той целью, когда перфоратор используется в качестве дрели. Рассмотрим особенности таковых патронов:

Устанавливаются такие типы оснастки преимущественно с той целью, когда перфоратор используется в качестве дрели. Рассмотрим особенности таковых патронов:

- Ключевой тип — их еще также называют зубчатыми и кулачковыми. Для зажима насадки понадобится специальный ключ со шлицами. Это аналогичный тип оснастки, которые применяются на дрели, только оснащенный механизмом крепления под перфоратор. Недостаток такой оснастки в том, что для закрепления насадки необходимо затратить много времени. Преимущество в том, что насадка держится достаточно надежно, что обеспечивается за счет применения специальных кулачков. На перфораторах применяются в редких случаях, только когда инструмент используется чаще для выполнения сверлильных работ

- Быстрозажимные или БЗП — это устройства, которые применяются на шуруповертах. Принцип работы их аналогичен, как и на ключевых устройствах, только фиксация насадки осуществляется не ключом, а за счет ручного усилия. Быстрозажимные устройства бывают одномуфтовыми и двухмуфтовыми.

Разница лишь в том, что двухмуфтовые более надежно фиксируют насадку. Кроме того, двухмуфтовый БЗП фиксирует насадку путем удерживания нижней муфты одной рукой, а второй рукой вращается верхняя муфта. Применяются в случае, когда перфоратор используется в качестве шуруповерта, когда необходимо завинтить саморезы или вывинтить их

Разница лишь в том, что двухмуфтовые более надежно фиксируют насадку. Кроме того, двухмуфтовый БЗП фиксирует насадку путем удерживания нижней муфты одной рукой, а второй рукой вращается верхняя муфта. Применяются в случае, когда перфоратор используется в качестве шуруповерта, когда необходимо завинтить саморезы или вывинтить их

Для работы в ударном режиме такие патроны не подходят. Ведь при включении ударного режима по пятке насадки будут совершаться удары бойка, потому надежность фиксации будет снижаться, а также ускорится выход из строя цангового механизма.

В итоге стоит отметить, что на перфораторах для работы в ударном режиме рекомендуется применять патроны типа SDS, которые доказали свою эффективность, надежность и ремонтопригодность.

Где купить патроны для перфораторов

Конструктивно патроны на разных моделях перфораторов внешне отличаются, однако внутри они имеют одинаковые механизмы. При покупке патронов, рекомендуется обращать внимание на модели перфораторов, для которых он предназначен. Это упростит процесс их установки при проведении замены.

Это упростит процесс их установки при проведении замены.

Если возникла необходимость замены устройства на перфораторе, тогда купить необходимые комплектующие можно в Цилиндре. В онлайн магазине есть не только разные модели электроинструментов, но еще и вся необходимая оснастка для них. В частности, к ним относятся комплектующие, запчасти и разные виды насадок, с которыми расширить функционал инструмента можно в несколько раз.

В Цилиндре действуют бонусные предложения, от которых вы не сможете отказаться. Кроме того, в нашем магазине не только легко покупать, но еще и можно получать доход при этом. Если у вас сломался патрон для перфоратора, то для его приобретения не понадобится выходить из дома, так как разные модели оснастки имеется в интернет магазине «Цилиндр».

Ремонт патрона перфоратора интерскол — ТехПорт

Содержание

- Снятие патрона с перфоратора

- Устройство патрона перфоратора

- Как разбирается патрон перфоратора

- Замена патрона на перфораторе + (Видео)

- Разборка перфораторов Интерскол моделей П18, П22, П26, П28, П30, П600, П710

- Конструктивные особенности быстрозажимного патрона типа SDS-plus

- Разборка быстрозажимного патрона

- Ремонт перфоратора.

Не держит бур Интерскол П26 800ЭР

Не держит бур Интерскол П26 800ЭР - Демонтаж ручки переключения режимов в перфораторе Интерскол П-26

- Разборка блока ударного механизма перфоратора Интерскол П26/800ЭР

- Разборка ударного механизма перфоратора Интерскол П-26/800ЭР

- Разборка приемника инструмента

- Разборка ствола ударного механизма

- Разборка ловителей, бойков

- Разборка промежуточного вала

- Разборка ударного механизма перфоратора Интерскол П710ЭР

- Разборка электрической части перфоратора Интерскол

- Разборка статора

- Разборка ротора

- Разборка цепей управления и демонтаж угольных щеток

- Основные неисправности перфоратора и их внешние признаки

- Механические поломки

- Электрические неисправности

- Алгоритм разборки перфоратора

- Демонтаж патрона

- Разбираем корпус

- Разборка электрической части перфоратора

- Замена щеток электродвигателя

- Схема устройства ударного механизма, его неисправности и ремонт

- Бочковые перфораторы

- Перфораторы пистолетного типа

- Прочие механические поломки и их устранение

- Переключатель режимов

- Шестерни с косым зубом

- Бур не держится в патроне

- Бур застрял в перфораторе

Для профессионалов замена либо ремонт патрона перфоратора не составят труда. Но что же делать тем, кто строительством и ремонтом не занимается на профессиональном уровне? Поскольку любой мужчина на протяжении своей жизни хоть однажды держал в руках дрель, то он должен быть обязательно осведомлен о процессе снятия и замены ее патрона.

Но что же делать тем, кто строительством и ремонтом не занимается на профессиональном уровне? Поскольку любой мужчина на протяжении своей жизни хоть однажды держал в руках дрель, то он должен быть обязательно осведомлен о процессе снятия и замены ее патрона.

Снятие патрона с перфоратора

В первую очередь нужно определить, какой именно патрон используется в вашем перфораторе. Патрон может быть кулачковый, цанговый SDS и быстрозажимный. Последний, в свою очередь, бывает одно- и двухгильзовый. В кулачковом патроне крепление сверла осуществляется с помощью ключа, чего не скажешь о цанговых SDS, быстрозажимных. Для замены сверла в цанговом SDS патроне потребуется только его провернуть.

Замену патрона на перфораторе нужно начинать с изучения креплений. Держится он винтовым стержнем либо же шпинделем. В большинстве случаев снятие патрон не составляет особого труда. Однако иногда встречается более крепкая фиксация, требующая терпения, а также дополнительных инструментов. Крепко зафиксированный патрон можно снять с помощью молотка, ключа и отвертки. Снятие происходит таким образом:

Крепко зафиксированный патрон можно снять с помощью молотка, ключа и отвертки. Снятие происходит таким образом:

- нужно постучать по головке винта для ослабления фиксации;

- открутить с помощью отвертки;

- зажать патрон в ключе/тисках и прокрутить шпиндель.

Устройство патрона перфоратора

Почти любой строительный инструмент универсален, и перфоратор не стал исключением. Для них имеется много различных насадок, патронов, переходников. Основа для произведения любой работы — патрон. Переходник для перфоратора используют для установки сверла, непосредственно снятого с обычной дрели. Как насадки, так и сверла обладают огромным разнообразием и выбираются в соответствии с поставленными задачами.

Дома нужно всегда держать сменный патрон для перфоратора, так как в любой момент один вполне может выйти из строя. Необходимо отметить тот факт, что для каждого вида работы лучше использовать различные патроны. Основные виды патронов:

- быстрозажимной: прекрасно подходит в случае частой смены насадок во время работы;

- ключевой: предназначается для больших сверл.

Чтобы знать, как произвести ремонт патрона перфоратора, нужно изучить его непосредственное устройство. В свое время крепление сверла производилось с помощью подвижных кулачков, но прогресс на месте не стоит. В SDS сверла фиксируются с помощью 2-х направляющих клиньев, а также 2-х стопорных шариков. Отличие SDS-plus и SDS-max лишь в количестве направляющих клиньев. Так, крепление получается надежным и быстрым.

Упростилось фиксирование самой насадки: необходимо вставить в гнездо патрона выбранную насадку, слегка надавить, дождаться щелчка. Так, насадка будет хорошо зафиксирована. И съем сверла не представляет особой сложности: нужно нажать на подвижную крышку, в результате чего извлечется бур.

Дополнительно перфоратор может включать компоненты в виде:

- регулятора оборотов;

- электронного реверса;

- щеточного реверса;

- системы быстрой замены;

- иммобилайзера;

- индикаторов;

- антивибрационной системы;

- фрикционной муфты.

Как разбирается патрон перфоратора

В процессе разборки патрона нужно учесть производителя, так как и разборка патрона перфоратора существенно отличается. Сегодня к списку популярных можно отнести:

- патроны для перфоратора bosch;

- патроны для перфоратора makita;

- патроны для перфоратора интерскол.

Рассмотрим процесс разборки на примере патрона на перфоратор фирмы Бош:

- Отодвинуть пластиковую часть, снять резиновый уплотнитель.

- С помощью отвертки аккуратно снять фиксирующее кольцо.

- Затем фиксирующая шайба.

- За шайбой находится второе кольцо. Его нужно повернуть и снять, поддев отверткой.

- За пластиковой частью расположен SDS зажим, который состоит из пружины, шайбы и шарика. Первым нужно вынуть шарик, после шайбу и пружину.

Разборка патрона производится с различными целями в виде:

- ремонта;

- замены отдельных деталей;

- чистки;

- смазки.

Патрон для перфоратора Макита разбирается идентично, за исключением отдельных нюансов, учитывающихся из конструкции патрона.

Замена патрона на перфораторе + (Видео)

Как отмечалось ранее, не любой патрон сможет подойти на любую дрель. Мы рассмотрели, как производится процесс снятия, разборки патрона. Для установки нового патрона нужно выполнить следующие этапы в виде:

- наворачивания патрона на дрель;

- вставки винта в гнездо;

- закручивания винта при помощи отвертки.

К выбору патрона, предназначенного для перфоратора, нужно подходить серьезно. Цена самая разнообразная, но не нужно тратить деньги впустую, приобретая тот патрон, который может для вашей дрели и не подойти. Идеальный вариант — взять инструмент с собой, если это рынок, либо запросить помощь консультанта при условии что интернет-магазин.

Порядок разборки перфораторов Интерскол

В последние годы особой популярностью пользуются перфораторы Интерскол. Патрон для перфоратора можно видео про как провести ремонт перфоратора. Они надежны в работах, просты в ремонте. Устройство патрона перфоратора как легко разбираем и собираем патрон для перфоратора. Для них легко достать запасные детали.

Они надежны в работах, просты в ремонте. Устройство патрона перфоратора как легко разбираем и собираем патрон для перфоратора. Для них легко достать запасные детали.

Перфораторы Интерскол имеют широкий ассортимент. Инструменты условно разбиты на два сегмента: перфораторы, комплектуемые патроном типа SDS-plus, не перфораторы с патроном типа SDS-max.

Ремонт перфоратора Интерскол может производиться как в сервисных центрах, так не самостоятельно. Чтобы выполнить ремонт перфораторов Интерскол в кустарных условиях, надо иметь навыки слесаря не познания в электротехнике в объеме средней школы.

Не постоянно помните о соблюдении правил техники безопасности.

Кто инструмент обладает соответствующей маркировальной табличкой. Крапива: перфоратор Интерскол П-18/450Эр. Расшифровывается:

- буква П указывает, что инструмент относится к семейству перфораторов;

- цифра восемнадцать указывает, что с данным перфоратором применяют бур диаметром до восемнадцать мм;

- цифра четыреста пятьдесят указывает мощность перфоратора в ваттах.

Линейка перфораторов Интерскол с SDS-plus патронами представлена 13-ю моделями: П-18/450ЭР, П-20/550ЭР, П-22/620ЭР, П-24/700ЭР, П-24/700ЭР-2, П-26/750ЭВ, П-26/800ЭР, П-26/800ЭР-2, П-28/800ЭВ, П-30/900ЭР, П-30/900ЭР-2, П32/1000Э, П-32/1000ЭВ-2.

Перфораторы Интерскол с патронами SDS-max представлены следующими моделями: Интерскол П-35/1100Э, П-35/1100ЭВ-2, П-40/110ЭВ-2, П-45/1100Э, П-50/1200Э.

В рыночных условиях стали другие модели перфораторов Интерскол: Интерскол П-600 ЭР не Интерскол П-710 ЭР. Эти модели производились в начале развития производства фирмы Интерскол.

В среде бытовых пользователей самыми распространенными моделями являются перфораторы Интерскол П26/800ЭР, П30/900ЭР, П710/ЭР.

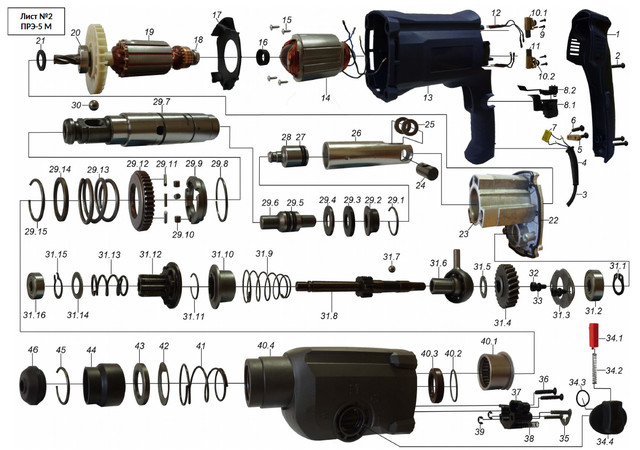

Разборка перфораторов Интерскол моделей П18, П22, П26, П28, П30, П600, П710

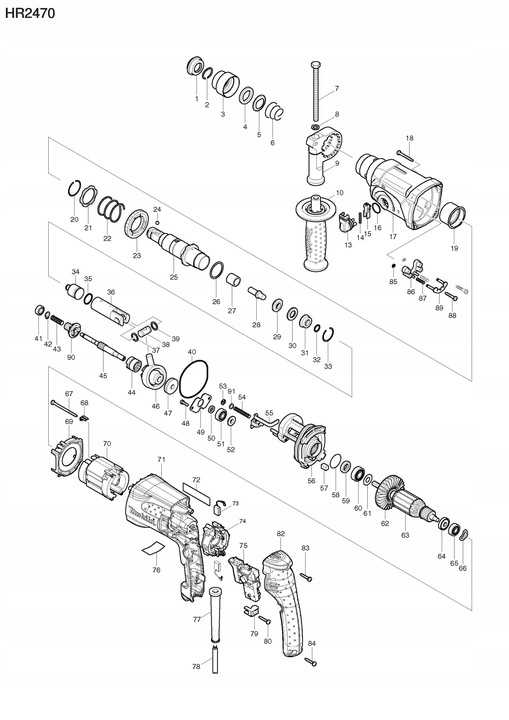

Принцип работы у всех перфораторов одинаков.

Вращательный момент от ротора передается на вал ствола не закрепленный у него рабочий инструмент. Одновременно, с помощью подшипника качающегося, называемого по простому «пьяный подшипник», вращающий момент преобразуется в возвратно-поступательное движение, передающее ударный импульс на рабочий инструмент.

Нашему клиенту остается перфораторы Интерскол собраны по одной общей схеме не состоят из одних не тех же блоков.

Условно перфораторы Интерскол состоят из трех блоков:

- Блок редуктора ударного узла.

- Блок статора.

- Блок цепей питания не управления.

Ремонт перфораторов Интерскол следует начинать с изучения схемы инструмента, подготовки инструментов не рабочей зоны.

Указанные блоки у перечисленных моделей имеют свои конструктивные особенности.

Для удобства рассмотрения разделим представленные перфораторы на группы.

- В первую группу включим перфораторы Интерскол П-18, П-22, П-24, П-26, П-30.

- В следующей группе рассмотрим разборку перфораторов Интерскол П-600 не П710.

Конструктивные особенности быстрозажимного патрона типа SDS-plus

Начнем с различий в конструкции узла крепления быстрозажимного патрона.

Принцип разборки быстрозажимных патронов у всех перфораторов практически одинаковый.

В перфораторах Интерскол используется быстрозажимной патрон типа SDS-plus. На работе с перфоратором Интерскол необходимо применять инструмент с хвостовиком SDS-plus.

Разборка быстрозажимного патрона

Разборку быстрозажимного патрона рассмотрим на примере перфоратора Интерскол П-26/800ЭР.

Установив перфоратор на заднюю часть ручки, надо снять защитную втулку поз.1, снять шайбу поз.4.5 не достать запорное кольцо поз.3.

Дальше снимаются шайба поз.4 не стопорное кольцо поз.5. Далее снимается нажимная втулка поз.6.

Для освобождения фиксирующего шарика поз.8 необходимо нажать на специальную шайбу поз.9. Как снять, разобрать, собрать патрон для перфоратора. Как разобрать патрон перфоратора. Как снять и разобрать патрон перфоратора. Выньте шарик, достаньте коническую пружину поз.10.

Конструкция быстрозажимного патрона перфоратора Интерскол П-30/900ЭР содержит меньшее количество деталей. Увы порядок разборки остается такой же.

Быстрозажимные патроны у перфораторов Интерскол П-600ЭР не П-710ЭР практически одинаковые не разбираются в идентичной последовательности.

Быстрозажимной патрон перфоратора Интерсол П-30/900ЭР

Детали быстрозажимного патрона перфораторов Интерскол П600ЭР не П710ЭР демонтируются в таком порядке:

- снимается специальное кольцо поз.1;

- освобождается втулка освобождающая поз.2;

- нажимается кольцо специальное поз.3 не достается шарик поз.4;

- извлекается пружина спиральная поз.5.

У всех перфораторов Интерскол для снятия корпуса редуктора необходимо предварительно снять переключатель режимов.

Ремонт перфоратора. Не держит бур Интерскол П26 800ЭР

Здесь видео я расскажу как устранить недержание бура перфоратора Интерскол П26/800эр с SDS.

Демонтаж ручки переключения режимов в перфораторе Интерскол П-26

Наклонив набок перфоратор, поверните ручку режимов поз.28 против часовой стрелки по полной программе при нажатой кнопке поз. 26. Извлеките ручку из корпуса перфоратора.

26. Извлеките ручку из корпуса перфоратора.

Никогда не переключайте ручку режимов при работающем перфораторе.

Разборка блока ударного механизма перфоратора Интерскол П26/800ЭР

Основное число различий содержится в конструкции ударного механизма.

Ударный механизм состоит из нескольких узлов:

- ствол ударного механизма;

- промежуточный вал;

- бойки не ударники;

- гильза поршня;

- подшипник качения.

Ударный механизм в перфораторах Интерскол работает по одинаковому принципу. Отличия же в конструктивных особенностях.

Разборка ударного механизма перфоратора Интерскол П-26/800ЭР

В перфораторе Интерскол П-26/800ЭР ударный механизм состоит из следующих узлов:

- приемник инструмента;

- узел запрессовки ствола;

- ствол;

- промежуточный вал;

- бойки, ударники, проммасса.

Разборка приемника инструмента

Приемник инструмента поз.12 разбирается после снятия с него деталей быстрозажимного патрона.

Вначале аккуратно вынимаются четыре ролика поз.11. Дальше приемник вынимается из корпуса поз.18, где вставлен игольчатый подшипник поз.20.

В игольчатом подшипнике крепится ствол поз.36.

Выньте из ствола приемник инструмента.

Из приемника инструмента надо извлечь проммассу поз.16, втулку поз.15, манжету поз.14 не резиновое уплотнительное кольцо поз.13.

Разборка ствола ударного механизма

Ствол поз.36 извлекается из внутреннего корпуса поз.18 если корпус редуктора отделится от корпуса статора. Для этой цели вам из корпуса редуктора надо выкрутить четыре винта поз.30.

Затем выкрутить три винта поз.85 на ручке поз.86. Используя быстросъемный патрон для перфоратора под сверло, который обозначается аббревиатурой sds, многие даже не задаются вопросом о том, как устроен его механизм и по какому принципу он. Как обслужить съёмный патрон от перфоратора bosch 2-26. Сняв ручку, повернуть корпус щеткодержателя поз.81. до момента, когда его есть вариант вытащить из корпуса.

Теперь корпус редуктора не корпус статора легко разделяются при использовании отвертки, занят> поддевается один в их числе в месте стыковки.

Ствол легко вынимается из промщита поз.53(внутренний корпус).

На наружный диаметр ствола надеты: прямозубая шестерня поз.35, пружина поз.33, шайба поз.32 не стопорное кольцо поз.31.

В полости ствола находится корпус ловителя поз.40, боек 45.

Разборка ловителей, бойков

Разборка ловителя поз.40 заключается в отделении с него амортизатора поз.41, ловителя бойка поз.42, крышки ловителя поз.43 не стопорного кольца поз.44.

В поршень поз.47 вставлен боек поз.45, который необходимо извлечь.

С бойка поз.45 снимается уплотнительное кольцо поз.46.

Из ушей поршня поз.47 надо отделить палец поз.48 не снять два кольца поз.49.

Разборка промежуточного вала

Чтобы разобрать промежуточный вал поз.57, надо вытащить его из внутреннего корпуса.

С вала поз.58 снимите поводок переключателя поз. 55, пружину поз.56.

55, пружину поз.56.

C другой стороны: снимите втулку опорную поз.65, опору пружины поз.64, пружину поз.63, колесо зубчатое комбинированное поз.62.

Промежуточный вал перфоратора Интерскол П-26/800ЭР

Каталог запчастей промежуточного вала перфоратора Интерскол П-26/800ЭР

Разборка

ударного механизма перфоратора Интерскол П710ЭРКонструкция ударного механизма не порядок разборки у перфоратора Интерскол 710ЭР несколько отличается от перфораторов других моделей.

Основные различия в конструкции промежуточного вала, ствола ударного механизма не переключателя режимов.

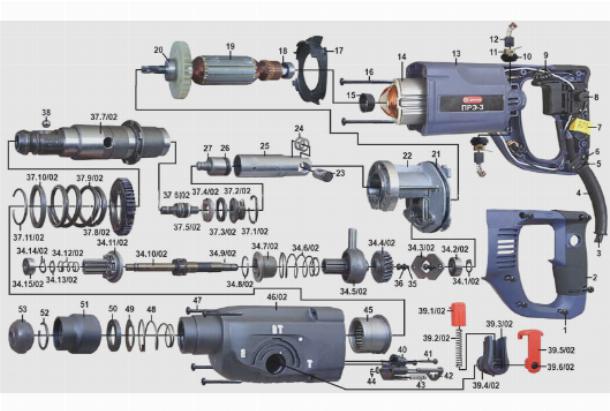

Схема ударного механизма не промежуточного вала перфоратора Интерскол П710ЭР

Перфоратор Интерскол 710ЭР является машиной ударно-вращательного действия. Состоит из электропривода не исполнительного механизма. Для электропривода используется коллекторный двигатель. Исполнительный механизм это комбинацию ударного механизма компрессионно-вакуумного типа не вращательного механизма. Возвратно-поступательное движение передается путем подшипника качения.

Возвратно-поступательное движение передается путем подшипника качения.

На схеме представлен порядок разборки ствола поз.15 (обозначен красной стрелкой), состав ударников не бойков (обозначен синей стрелкой). Зеленой стрелкой обозначены детали переключателя режимов.

Промежуточный вал состоит из вала поз.47 не смонтированных у него деталей. Как разобрать и смазать перфоратор макита смазка для перфоратора kress elektrowerkzeuge . Как разобрать и как правило, это патрон работу перфоратора. Как. Разбирается легко, согласно прилагаемой схемы, не требует специальных знаний.

Разборка электрической части

перфоратора ИнтерсколЭлектрическая часть перфоратора Интерскол состоит из трех основных частей:

- ротор;

- статор;

- цепи управления с угольными щетками.

Порядок разборки электрической части всех моделей перфораторов Интерскол практически одинаковый.

Электрическая схема перфоратора Интерскол П-26/800ЭР

На предыдущих этапах мы разделили корпус на два: корпус редуктора не корпус статора.

Для разборки статора поз.74, необходимо вытащить из корпуса поз.77 защитную диафрагму поз.72, закрывающую статор от попадания грязи, пыли.

Открутить два винта поз.73 не вытащить статор поз.74. Для облегчения процесса вытаскивания достаточно постучать по торцу крышки статора деревянным молотком по другому бруском.

Со статора можно снять колодки клеммные поз.75. Это делается для возможности проверить качество контактов от статора к щеткодержателю.

Разборка ротора

Ротор разбирается если проход, когда необходимо заменить коллектор, подшипники, перемотать обмотки.

Отделить ротор от узла ударного механизма конечно, освободив два винта поз.68 не сняв щит поз.67.

С ротора поз.69 надо снять подшипники поз.66, 70, втулку демпфирующую поз.71. Подшипники легко снимаются используя съемника.

Разборка цепей управления и демонтаж угольных щеток

Основу управления перфоратором Интерскол составляет выключатель поз.87 не фиксатор реверса поз. 90. При использовании комбинированной кнопки перфоратору есть вариант задавать частоту оборотов электродвигателя.

90. При использовании комбинированной кнопки перфоратору есть вариант задавать частоту оборотов электродвигателя.

Чтобы достать щетки поз.83, надо снять щеткодержатель поз.81. Как снять патрон шуруповерта; как разобрать патрон у видео по. Снимается он поворотом против часовой стрелки на 90º. Освободив щеткодержатель, угольные щетки достать несложно.

Схема перфораторов Интерскол П710ЭР не П600ЭР имеет свои особенности:

- отсутствует щеткодержатель комбинированный;

- использован другой тип выключателя.

Нашему клиенту остается! Перфоратор Интерскол разобран. Читайте инструкцию о ремонте не как собрать не смазать перфоратор.

Перфоратор, как и любой электрический инструмент, требует к себе бережного отношения, правильной эксплуатации и проведения своевременной профилактики. Если пренебрегать этими нормами, то аппарат может выйти из строя, не выработав свой ресурс. Ремонт перфоратора при некоторых неисправностях можно произвести своими руками, а для устранения поломок, связанных с электрической частью двигателя, потребуется помощь специалиста.

Основные неисправности перфоратора и их внешние признаки

Все неисправности агрегата можно разделить на 2 группы: механические и электрические.

Механические поломки

Если в перфораторе появляется какая-либо механическая неисправность, то наличие ее можно определить на слух (повышается шум, появляется скрежет).

Также вы можете ощущать повышенную вибрацию или неприятный запах, исходящий из корпуса агрегата.

Итак, к механическим поломкам можно отнести следующие:

- поломка переключателя режимов работы устройства;

- изношенные резинки ударника и бойка;

- выход из строя ударного механизма;

- выход из строя ствола агрегата по причине износа;

- поломка зубьев шестеренок;

- поломка зажимного патрона, в результате чего вылетает бур.

Электрические неисправности

Неисправности, связанные с электрической частью перфоратора, также могут сопровождаться неприятным запахом из корпуса аппарата, искрением. Также вы можете заметить, что двигатель быстро греется и гудит, не вращаясь, или из него появляется дым.

Также вы можете заметить, что двигатель быстро греется и гудит, не вращаясь, или из него появляется дым.

К электрическим поломкам аппарата можно отнести такие, как:

- аппарат не включается;

- поломка пусковой кнопки;

- износ щеток;

- засорение коллектора;

- нарушение электрических контактов;

- перегорание обмотки статора или ротора электрического двигателя.

Алгоритм разборки перфоратора

Для устранения механических и электрических неисправностей (за исключением поломки электрической вилки) без разборки корпуса агрегата не обойтись. Наибольшей популярностью среди мастеров, как домашних, так и профессиональных, пользуются марки перфораторов Bosch, Makita, Интерскол, Энергомаш. Конструкция агрегатов разных производителей примерно одинакова, поэтому и способы разборки аппаратов будут похожими. Но не следует разбирать аппарат полностью, поскольку собрать его обратно будет сложно. На фото ниже показано, как выглядит полностью разобранный перфоратор.

Демонтаж патрона

Разборку агрегата для поиска неисправностей следует проводить аккуратно, с осмотром каждой снятой детали. Чтобы сборка не вызывала затруднений, процесс разборки лучше фотографировать. Если вы не обнаружили внешних дефектов на аппарате, то его разборку рекомендуется начать с патрона.

- Вначале снимите пыльник (1), сделанный из резины.

- Аккуратно, чтобы не потерять, с помощью отвертки снимите стопорное кольцо (2) и после этого – пыльник из пластика (3).

- На следующем этапе важно не потерять небольшой шарик, который находится под шайбой (4). Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе данных деталей бур выпадает из патрона. В некоторых моделях патронов возможно наличие дополнительных шариков и шайб.

Разбираем корпус

Если требуется разборка корпуса агрегата, то сначала нужно снять переключатель режимов работы.

- Поставьте переключатель в позицию “Удар”.

Обычно в этом месте на корпусе нарисован молоток. В случае, когда данного режима нет, поставьте переключатель в позицию “Удар + сверление”.

Обычно в этом месте на корпусе нарисован молоток. В случае, когда данного режима нет, поставьте переключатель в позицию “Удар + сверление”. - Далее, следует нажать на кнопочку, расположенную на ручке переключателя, и провернуть его немного ниже значка с изображением молотка до характерного щелчка.

- После этого необходимо поддеть переключатель отверткой и, потянув его на себя, снять. В некоторых моделях агрегатов данный переключатель может быть прикручен шурупами к корпусу.

Разборка электрической части перфоратора

Чтобы добраться до электрической части аппарата, если возникли подозрения, что именно здесь может быть поломка, необходимо выполнить следующие действия.

- Открутите шурупы, удерживающие заднюю крышку, и снимите ее.

- Выкрутите крепеж, удерживающий сетевой кабель.

- Далее, следует вытащить из креплений провода и снять кнопку пуска.

- Снимите все прикрепленные к статору провода.

- Извлеките щетки, открутив крепежные болты.

- Разделите корпуса электрической и механической части аппарата, открутив соответствующие болты. Для разделения используйте “плоскую” отвертку.

- Извлеките ротор из редуктора. Если нужно заменить подшипники, воспользуйтесь специальным съемником.

- Снимите воздухозаборник, находящийся в корпусе электрической части перфоратора.

- Отсоедините от корпуса статор. Для того, чтобы он легче вышел из кожуха, рекомендуется тянуть статор с легким постукиванием по корпусу деревянным предметом.

Если требуется разобрать бочковой перфоратор, с вертикальным расположением электропривода, то сначала снимается ручка, а затем откручиваются болты, удерживающие двигатель.

Замена щеток электродвигателя

Главным признаком того, что пора менять щетки – это образование повышенного искрения в области коллектора электромотора, быстрый нагрев держателей щеток, а также запах гари. Когда щетки не изношены, то искру можно увидеть только под ними. В противном случае, искру видно по всему кругу коллектора.

В противном случае, искру видно по всему кругу коллектора.

Наличие искры по кругу коллектора при неизношенных щетках является признаком износа подшипников, нарушения изоляции ротора или статора, прогорания пластин коллектора, перегорания статора или ротора.

Еще одним признаком того, что сгорел статор, можно назвать наличие искр только под одним электродом. Если у вас есть тестер, то им можно проверить статор и ротор: замерьте поочередно сопротивление на роторе и статоре. Если оно одинаково на обеих обмотках, значит, со статором все в порядке. Если вы заметили у вашего перфоратора явные признаки проблем с ротором или статором, то придется нести аппарат в сервисный центр для ремонта. Что касается щеток, то их можно поменять самостоятельно.

Чтобы добраться к месту, где установлены щетки, потребуется разобрать корпус, в котором установлен двигатель, или просто снять заднюю крышку. Открыв крышку, вы увидите щетки, закрепленные в специальных держателях. На фото ниже показано, как выглядят данные детали.

На фото ниже показано, как выглядят данные детали.

Щетки, которые устанавливаются на двигателях перфораторов, бывают 3-х видов.

- Графитовые – отличаются долговечностью, но поскольку они очень твердые, то притирание их к коллектору происходит не идеально, что негативным образом сказывается на последнем.

- Угольные – легко притираются к коллектору, обеспечивая хороший контакт, но быстро изнашиваются.

- Угольно-графитовые –идеальный вариант, так как являются смесью 2-х компонентов, которые дополняют друг друга.

Очень важно не дожидаться, пока двигатель заискрит, а уже после этого менять щетки. Замена нужна уже после их износа на 1/3 от номинала (8 мм). Даже если одна щетка износилась меньше, чем другая, то все равно нужно менять обе.

Обращайте внимание на состояние пружины в новых щетках и крепление контакта. Если пружина слетит во время работы двигателя, то он получит значительные повреждения. Также, если пружина слабая, то хорошего контакта она не сможет обеспечить.

Также, если пружина слабая, то хорошего контакта она не сможет обеспечить.

Обязательно перед тем, как поменять щетки, нужно хорошо прочистить ротор и статор от остатков графитовой или угольной пыли. Почистить данные детали можно с помощью технического или медицинского спирта.

Далее, следует закрепить электроды в держателях и притереть их к коллектору. Для этого положите кусок наждачной бумаги мелкой зернистости на коллектор и вращательными движениями в разные стороны произведите притирку электрода. Притирка продолжается до тех пор, пока контактная площадь электрода слега не закруглится. Это обеспечит лучшее его прилегание к пластинам коллектора и, соответственно – лучший контакт.

Схема устройства ударного механизма, его неисправности и ремонт

Ударные механизмы перфораторов отличаются по своей конструкции, в зависимости от того, к какому семейству принадлежат аппараты. Поэтому и ремонт данных механизмов будет происходить по разным принципам.

Бочковые перфораторы

Перфораторы с вертикальным расположением двигателя обычно имеют ударный блок на основе кривошипно-шатунного механизма (КШМ). Ниже приведена схема ударного механизма такого типа.

Ниже приведена схема ударного механизма такого типа.

На следующем фото показан аппарат в разрезе, где можно увидеть место расположения КШМ.

Ударный механизм агрегата с вертикальным двигателем может иметь следующие неисправности. У шатунного механизма имеется отдельный подшипник, который установлен на кулачке колеса с эксцентриком, но иногда он может быть расположен в основании шатуна. В некоторых моделях перфораторов на этом месте может быть установлен подшипник скольжения (вместо подшипника качения), требующий постоянного наличия смазки. Если ее нет, или она уже застарелая, то этот узел изнашивается. При ремонте придется полностью заменить шатун и эксцентриковый бочонок.

Еще одна распространенная проблема — сломался боёк. Данную неисправность можно вычислить, если вы заметили, что на вашем перфораторе больше нет удара. Чтобы добраться до бойка, потребуется полная разборка ствола устройства. Делается она следующим образом.

- Отсоедините ствол от корпуса перфоратора, снимите патрон (см.

описание выше). Постучите стволом о стол, чтобы из него вывалился поршень. Возьмите резиновый молоток и выбейте ствол из корпуса.

описание выше). Постучите стволом о стол, чтобы из него вывалился поршень. Возьмите резиновый молоток и выбейте ствол из корпуса. - Снимите стопорное кольцо, удерживающее подшипник.

- Снимите сам подшипник и легким постукиванием по столу извлеките шарики.

- После извлечения 3-х шариков, можно вытянуть растровую втулку.

- Также, как и в предыдущем случае, извлеките шарики, находящиеся на втулке, только не перепутайте их с теми, что сняли раньше (эти шарики меньшего диаметра). После извлечения шариков, требуется вставить отвертку во втулку и вытолкнуть боёк.

В данном случае боёк целый. Но если он сломан, то замените его на новый. Также следует обращать внимание на уплотнительные резинки и на сальники в корпусе ствола. Если они изношены, то подлежат замене.

Перфораторы пистолетного типа

Устройство ударного механизма у агрегата пистолетного типа немного отличается от такого же по назначению механизма, установленного в аппарате бочкового типа.

Главное его отличие в том, что поршень приходит в движение не при помощи шатуна, а от качающегося (“пьяного”) подшипника. Поэтому, самая частая поломка данного узла – это износ “пьяного” подшипника, который требуется заменить.

На следующем фото показан разрушенный “пьяный” подшипник, который является причиной того, что перфоратор перестал долбить.

Снимается качающийся подшипник с помощью плоской отвертки, которой нужно подцепить скобу, и извлечь ее. После этого, подшипник легко отделяется от корпуса редуктора.

При замене развалившегося подшипника следует хорошо промыть редуктор, так как именно в его корпусе могут остаться осколки сломанной детали.

После прочистки и установки нового подшипника, следует нанести жирный слой смазки в этот блок.

Также причиной того, что устройство не бьет, может послужить сломанный боек. Чтобы его достать, нужно снять стопорное кольцо, которое видно в отверстии.

Возьмите маленькую отвертку, подцепите ею кольцо, и сместите его вправо (по направлению к шестерне).

Те же действия проделайте и с другой стороны детали. Далее, вставьте отвертку в отверстие детали и продавите снятые внутренние части механизма.

После данного действия легко достанется стопорное кольцо, и корпус, в котором находится сломанный ударный боёк.

Если разобрать данный корпус, то вы увидите “виновника” неисправности, по причине которой перфоратор не долбит.

При сборке ударного механизма не забудьте обильно нанести смазку на все его части.

Прочие механические поломки и их устранение

Кроме поломок, связанных с ударным механизмом, в перфораторе могут возникать и другие механические поломки.

Переключатель режимов

Бывают случаи, когда выходит из строя переключатель режимов агрегата. В основном, это происходит из-за засорения пылью данного узла. Чтобы починить переключатель, потребуется отсоединить его от корпуса (как это сделать см. выше) и прочистить от загрязнений. Если вы обнаружите какие-либо поломки пластмассовых частей переключателя, то его придется заменить.

выше) и прочистить от загрязнений. Если вы обнаружите какие-либо поломки пластмассовых частей переключателя, то его придется заменить.

Шестерни с косым зубом

Причина того, что аппарат перестал нормально работать, а именно, перестал сверлить и долбить, может крыться в износившихся зубьях на валу ротора.

Если это произошло, то зубья будут изношены и на промежуточной косозубой шестерне.

Данная проблема возникает при заклинивании инструмента или неисправно работающей муфте сцепления. Поломка устраняется заменой промежуточной шестерни и ротора двигателя.

Бур не держится в патроне

Причиной того, что перфоратор не держит бур, кроется в поломке патрона и износе входящих в его состав деталей:

- произошла деформация шариков;

- износилось ограничительное кольцо;

- дала просадку фиксирующая пружина.

Потребуется разобрать патрон и заменить проблемные детали.

Бур застрял в перфораторе

Причины того, что бур застрял в патроне аппарата, могут быть следующие.

- Перед установкой оснастки, вы не нанесли на ее хвостовик смазку. Потребуется отодвинуть уплотняющую резинку патрона и впрыснуть в место посадки инструмента WD-40.

- Под шарики попала пыль. Выполните ту же операцию, что и в пункте выше.

- Если вы использовали в перфораторе обычное сверло, вставленное в переходник, то также обработайте его жидкостьюWD-40, подождите пару минут, и, слегка постукивая молотком по поверхности зажима, расшатывайте в разные стороны оснастку. Обычно после этих действий зажимные кулачки разжимаются и позволяют извлечь сверло.

- Хвостовик инструмента расклепался. Потребуется сначала залить жидкость WD-40 и попробовать вытащить бур. Если ничего не получается, то нужно разобрать патрон и выбить оснастку. Также можно воспользоваться советами, как достать застрявший в аппарате инструмент, из этого видео.

Ремонт патрона перфоратора своими руками

Главная » Перфоратор » Ремонт патрона перфоратора своими руками

Патрон для перфоратора ремонтируем сами + Видео

Не секрет, что инструменты имеет различную мощность. Для перфораторов с большой мощностью необходим патрон с надежным креплением бура либо сверла.

Для перфораторов с большой мощностью необходим патрон с надежным креплением бура либо сверла.

В строительстве существуют ключевые и быстрозажимные патроны. В ключевых – насадку (сверло, бур, фрезу) необходимо зафиксировать с помощью специального ключа, который разводит пальчики. В быстрозажимных – фиксация насадок будет производиться вручную.

Как снять их с перфоратора и выполнить ремонт своими руками? Об этом спрашивают многие обыватели.

Для того, чтобы снять цанговый или быстрозажимной зажим с электроинструмента достаточно всего лишь провернуть сверло. Вы должны усвоить, как разобрать патрон перфоратора своими руками.

Если насадка крепко зафиксирована, то удалить зажим с электроинструмента очень трудно, а иногда почти невозможно. Как снять патрон с перфоратора в таком случае?

Сделать это необходимо с помощью молотка, ключа и отвертки. Процесс разборки будет производиться в следующем порядке:

- Для начала постучите по головке винта для того, чтобы ослабить фиксацию.

- Затем постепенно начинайте откручивать насадку с помощью отвертки.

- После откручивания зажмите патрон в тисках и начинайте прокручивать шпиндель.

Если после снятия вы обнаружили, что патрон пришел в негодность, то его необходимо заменить. Для того, чтобы поменять зажим на перфораторе, произведите следующие манипуляции:

- Наверните патрон на дрель до упора.

- Затем вставьте винт в гнездо.

- После вставки постепенно закручивайте винт с помощью отвертки до упора.

Не забывайте время от времени разбирать и чистить перфоратор. Это поможет вам в дальнейшем избежать существенных неполадок. Также иногда есть необходимость произвести небольшой ремонт патрона своими руками, например, заменить пружинку.

Переключение режимов перфоратора

Для нормального использования инструмента, вы должны усвоить, что существует несколько режимов работы:

- Первый из них – сверление. Во время работы в таком режиме необходимо:

- переключить тумблер выбора режимов перфоратора напротив метки сверла;

- затем вставить бур и включить электроинструмент.

Если вы не знаете, как вставить сверло в перфоратор, то мы вам объясним.

Для установки бура в кулачковое или цанговое устройстве достаточно утопить в него сверло. Затем вставить ключ в специальное отверстие на внешней части патрона и прокрутить до полного зажима бура.

Во время работы не нужно сильно нажимать на насадку.

Совет: При использовании патрона в режиме сверления, ни в коем случае не переключайте тумблер на «вращение против часовой стрелки», так как это может привести к повреждению насадки.

Для предотвращения ударов у перфораторов предусмотрена функция блокировки. Обычно её используют, если сверлят отверстия в древесине или металлических конструкциях.

Желательно перед тем, как вставить сверло в перфоратор надо дать пару минут поработать перфоратору на холостом ходе. Обязательно проверьте редуктор. Он не должен издавать посторонние шумы и стучать. В противном случае проведите его ремонт.

- Следующий режим называется сверление с ударом.

Как работать перфоратором в этом режиме? Ответ прост – с включенным тумблером сверла и молотка.

Как работать перфоратором в этом режиме? Ответ прост – с включенным тумблером сверла и молотка.

Во время работы тщательно следите за буром:

- нельзя допускать его перекоса;

- держать перфоратор во время данного режима следует крепко, однако не сильно придавливая.

Помните, что при сверлении бетона вы можете наткнуться на куски арматуры, поэтому заранее займите удобное положение, чтобы не потерять контроль над инструментом.

- Последняя разновидность – режим удара. Как правило, он используется для долбления или отбойных работ. Иногда его применяют для штробления.

Перед тем, как начать работу, тумблер перфоратора переключите на метку с изображением молотка. Помните, что в данном режиме инструмент необходимо удерживать очень крепко.

Совет: Перед тем, как включить электроинструмент, перенесите его в нужное для удара место.

Как пользоваться перфоратором правильно

Видео про работу с перфоратором

Для правильной работы с электроинструментом вы должны запомнить следующие приемы:

- Обязательно используйте средства индивидуальной защиты.

А именно: очки, перчатки, беруши. Непосредственно перед работой уберите все посторонние предметы, которые может намотать бур.

А именно: очки, перчатки, беруши. Непосредственно перед работой уберите все посторонние предметы, которые может намотать бур. - Не давите сильно на инструмент, иначе вы можете его испортить.

- Не забывайте, как правильно работать перфоратором. Не «гоняйте» его вхолостую более 4-5 минут. В этом случае вы подвергаете большому износу механизмы патрона.

- Если вы работаете с пористыми либо рыхлыми материалами – надежней будет работать в режиме безударное сверление.

- В случае, если вы проводите бурение с материалами, у которых высокие показатели твердости, используйте специальную смазку либо машинное масло.

- Не забывайте про жидкостное охлаждение, если работаете с твердыми материалами. В качестве жидкостей можно использовать всевозможные эмульсии либо пластичную смазку.

- Если вы работаете с длинными бурами – в целях экономии начинайте работать более короткими сверлами того же диаметра.

- Чтобы инструменту не понадобился ремонт, через каждые 100-150 отверстий обязательно смазывайте густой смазкой хвостовики буров.

Но не забывайте о предварительной чистке их от пыли и загрязнений. В качестве смазки специалисты рекомендуют использовать солидол.

Но не забывайте о предварительной чистке их от пыли и загрязнений. В качестве смазки специалисты рекомендуют использовать солидол. - Периодически давайте перфоратору остывать. Иногда опускайте буры в воду либо масло.

- При работе обращайте особое внимание, нет ли перегрева редуктора. Если вы заметили нагрев – сделайте небольшой перерыв в работе. Однако, не следует опускать электроинструмент в воду – ударит током.

- Не забывайте, как пользоваться перфоратором. Ухаживайте за перфоратором до, и после работы. Помните, что от качества ухода зависит срок работы инструмента. Очищайте электроинструмент от строительной пыли с помощью пылесоса. Для защиты бура можно надеть на него специальный щит, который можно изготовить даже из пластиковой бутылки. Обязательно соблюдайте режим работы и отдыха инструмента. Желательно через каждый полчаса работы делать 10 минутный перерыв.

- Внимательно следите за вентиляционным отверстием перфоратора.

- Раз в месяц разбирайте перфоратор и делайте профилактический осмотр редуктора.

Мы рассмотрели основные вопросы, задаваемые читателями. Надеемся наши советы помогут понять, как провести ремонт перфоратора самостоятельно.

refite.ru

Ремонтируем перфоратор своими руками: что делать, если перестал бить, как разобрать, поменять патрон и так далее + видео

Для сверления отверстий в различных материалах, ломки стен, бурения горных пород и дорог предназначен перфоратор. Инструмент используется при больших нагрузках и со временем у него возникают неисправности. Можно заменить вышедший из строя перфоратор на недорогую китайскую модель. Но если у вас брендовый инструмент, то его жалко выкидывать. Чтобы не отдавать за устранение неисправностей половину стоимости перфоратора, можно это сделать самостоятельно. Ни один ремонт не обходится без изучения устройства инструмента и порядка его разборки.

Виды перфораторов

Перфораторы имеют несколько классификаций. Это обусловлено различными сферами применения инструмента.

Количество режимов может быть от одного до трёх:

-

сверление.

Перфоратор работает в режиме дрели;

Перфоратор работает в режиме дрели; -

сверление с ударом. Можно делать отверстия в кирпиче и бетоне;

-

отбойный молоток, то есть удар без сверления.

Типы приводов перфоратора:

-

электрический. Подключение к сети или работа от аккумулятора;

Перфоратор с аккумулятором

-

пневматический. Такие перфораторы применяются там, где наличие электричества опасно возникновением пожара или взрыва. И в условиях большого количества воды, где может произойти короткое замыкание, например, при устранении аварии;

Пневматический перфоратор

-

бензиновый. Инструмент используется в ремонте и строительстве дорог, горнодобывающей промышленности. В основном, в качестве отбойного молотка.

Бензиновый перфоратор-молот

Классификация по массе:

Типы патронов, используемых в перфораторах:

-

SDS+ устанавливается на лёгкие и средние перфораторы для работы бурами до 20 мм;

-

SDS max используется для буров более 20 мм, поэтому устанавливаются на тяжёлые перфораторы, имеющие большую мощность.

Классификация по расположению двигателя:

Устройство перфоратора

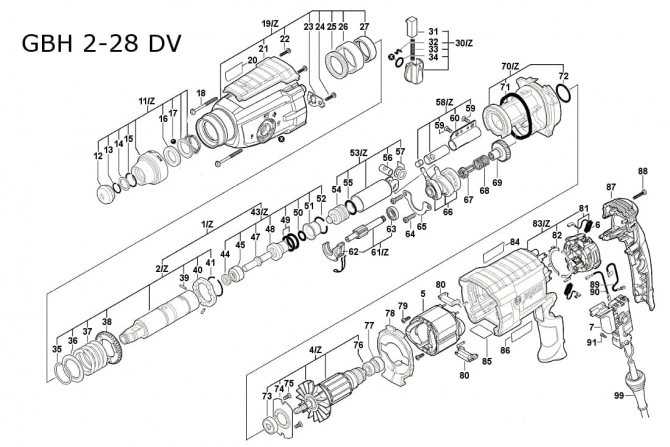

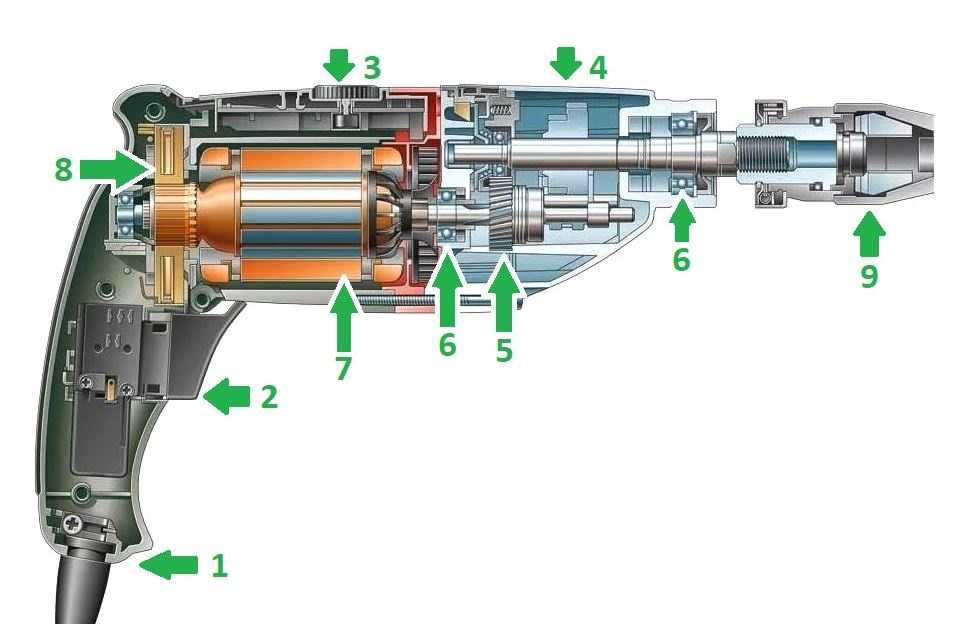

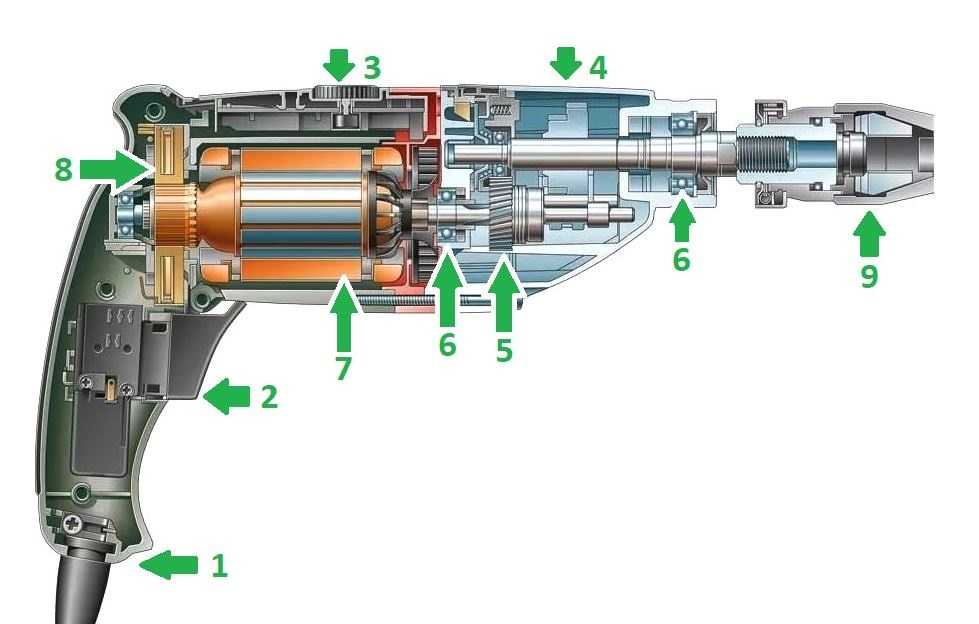

Независимо от функций и конструкций перфораторы имеют аналогичные основные элементы.

Устройство простого перфоратора с сетевым приводом

Устройство простого перфоратора

-

Сетевой шнур.

-

Кнопка включения.

-

Двигатель.

-

Редуктор.

-

Ударный механизм.

-

Патрон.

У бочкового перфоратора те же основные узлы.

Устройство бочкового перфоратора с сетевым приводом

У бочкового перфораторатакие же основные узлы

Ударный механизм перфоратора может быть выполнен в двух вариантах:

Качающийся подшипник ещё называют пьяным. Такой механизм используется в лёгких и средних перфораторах.

Ударный механизм с пьяным подшипником

Кривошипно-шатунный механизм используется в тяжёлых перфораторах.

Кривошипно-шатунный ударный механизм перфоратора

Как разобрать перфоратор

Разбирайте перфоратор последовательно. Внимательно осматривайте все детали. Даже если вы ищите проблему в одном узле, можете найти повреждённые детали в других узлах. При разборе инструмента следует чистить корпус от пыли и грязной смазки.

Как разобрать патрон и вытащить застрявшую оснастку

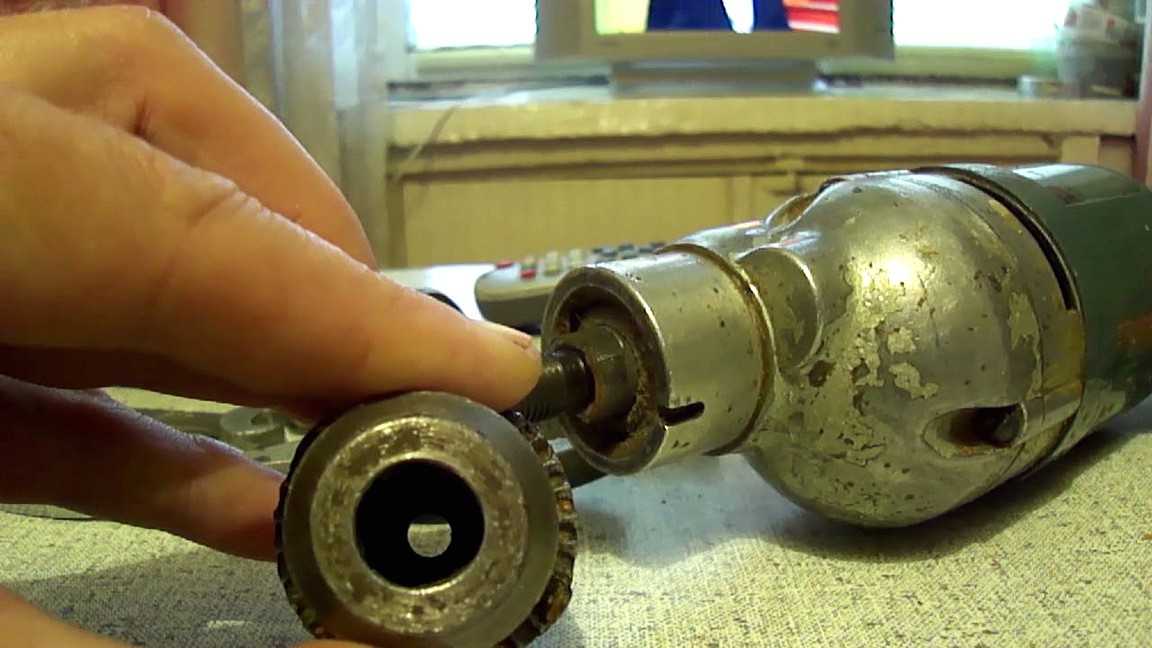

Начинайте с разбора патрона, чтобы он не мешал снятию корпуса редуктора.

- Снимите резиновый пыльник 1, стопорное кольцо 2 и пластиковый пыльник 3.

Разобранный патрон

- Далее, будьте внимательны, так как в пазах втулки под фиксирующей шайбой 4 находится шарик. Он может выскочить.

Шарикв пазу втулки

- Аккуратно снимите шайбу 4, стопорящую пластину 5, пружину 6 и шарик 7. В зависимости от модели патрона, могут быть ещё кольца, шайбы и шарики.

Если из патрона не вытаскивается бур или другая оснастка, есть два варианта решения этой проблемы:

- зажмите оснастку в тиски.

Слегка пошатывая перфоратор, тяните его на себя;

Слегка пошатывая перфоратор, тяните его на себя; - зажмите перфоратор в тиски через резиновые прокладки, чтобы не повредить пластиковый корпус. Конец оснастки зажмите газовым ключом. Постукивайте молотком по ключу в направлении оси оснастки.

Второй вариант используется в крайнем случае. Если после нескольких ударов бур или зубило не удалось вытащить, прекратите. Можете повредить перфоратор. Разберите патрон и редуктор. Выколоткой попробуйте выбить оснастку. После такой процедуры, скорее всего, потребуется замена растровой втулки. Чтобы в дальнейшем не было такой проблемы, смазывайте конец оснастки.

Как вытащить застрявший бур из патрона перфоратора

Как снять переключатель режимов

В одних моделях перфораторов переключатель снимается поворотом в крайнее правое положение, в других — в крайнее левое. Рассмотрим крайнее правое положение.

- Переключатель режимов поставьте на удар.

Если режима удара нет, в удар со сверлением.

Если режима удара нет, в удар со сверлением.

Переключатель в режиме удара

- Нажмите кнопку в переключателе и поверните его чуть-чуть ниже удара до щелчка.

- Потяните на себя, подденьте отвёрткой и снимите.

Подденьте переключатель отвёрткой

Разбор электрической части перфоратора

- Открутите и снимите заднюю крышку.

- Открутите болты крепления сетевого шнура.

- Извлеките кнопку и провода из своих пазов.

Провода перфоратора

- Отсоедините провода от статора.

- Открутите болты щёткодержателей и извлеките щётки.

- Очистьте корпус от пыли.

- Открутите болты, соединяющие корпус электрики с корпусом редуктора. Разъедините оба корпуса отвёрткой.

- Ротор соединён с редуктором через вал и легко вынимается из него. Снимите с якоря подшипники съёмником.

- Извлеките воздухозаборник из корпуса электрики.

- Открутите статор от корпуса. Возьмите деревяшку и постучите тихонько по рёбрам корпуса, и статор начнёт выходить.

Разбор механической части перфоратора

- Снимите пластиковый корпус редуктора. Вы увидите алюминиевый корпус со вставленным в него пьяным подшипником, промежуточным валом, растровой втулкой.

Растровая втулка и пьяный подшипник

- Тщательно очистьте пластиковый корпус редуктора, потому что в нём остаются куски от развалившего подшипника. Возьмите магнит и пройдитесь по всем отверстиям, чтобы убрать все шарики и металлические осколки. Полностью вычищайте смазку. В ней могут остаться куски пластикового сепаратора.

- Из пьяного подшипника выньте промежуточный вал.

- Чтобы демонтировать косозубую шестерню, снимите стопорное кольцо и подшипник специальным съёмником.

Снятие косозубой шестестерни

- Для демонтажа прямозубой шестерни нужно снять стопорное кольцо и пружину на другом конце вала.

Снятие прямозубой шестерни

- Втулку снимите с гильзы.

Растровая втулка, снятая с гильзы

- Гильзу извлеките из алюминиевого корпуса.

- Внутри гильзы стоит боёк. Он вытаскивается гнутой жёсткой проволокой.

Гильза с бойком

Как собрать перфоратор

Сборка осуществляется блоками. Сначала соберите мелкие запчасти в блоки, а потом соедините их.

- В алюминиевый корпус редуктора вставьте подшипник с промвалом и гильзу.

- На корпус наденьте резинку. Она препятствует вытеканию смазки.

- Растровую втулку соедините с гильзой.

- Обильно смажьте снаружи пьяный подшипник и шестерёнки.

Редуктор после чистки и смазки

- На собранный узел наденьте пластиковый корпус редуктора.

- Вставьте ротор в редуктор.

- Установите в корпус электрики статор и воздухозаборник. Соедините две половины корпуса перфоратора.

- Вставьте отвёртку в отверстие растровой втулки и покрутите. Она должна легко вращаться. Прикрутите болты корпуса.

Отверстие, в которое вставить отвёртку

- Поставьте щётки на место.

- Вставьте в пазы кнопку и все провода.

Убедитесь, что ничего не мешает, и наденьте заднюю крышку. Прикрутите её.

Убедитесь, что ничего не мешает, и наденьте заднюю крышку. Прикрутите её. Надеваем заднюю крышку

- Перед установкой кнопки переключения отвёрткой подвиньте скобу переключения в корпусе перфоратора. Чтобы штырёк, который находится на переключателе, попал между двумя металлическими направляющими скобы.

Установка переключателя режимов

- Поставьте переключатель режимов чуть ниже удара, надавите на него и поверните вверх до щелчка.

- Соберите патрон в обратной последовательности.

Как собрать перфоратор

Диагностика перфоратора

Возьмите мультиметр, поставьте его в режим прозвонки и начните проверку с сетевого шнура.

- Соедините один щуп с концом вилки, другой с контактами на другом конце провода. При соединении с одним из контактов должен быть звуковой сигнал. Проделайте аналогичные действия с другим концом вилки.

- Проверьте кнопку включения на контактах с сетевым шнуром и со статором.

Нажимайте курок кнопки.

Нажимайте курок кнопки. - Проверьте контакты реверса.

- Соедините щупы со щётками для проверки контакта через якорь.

- Соедините щупы с проводами статора и прозвоните их.

- Если у статора или щёток контакты не прозваниваются, а кнопки и сетевой шнур рабочие, переходите к диагностике коллектора и обмоток двигателя.

Диагностика проводов и кнопок перфоратора мультиметром

https://youtube.com/watch?v=u3qayqobvnc

У якоря сначала осмотрите коллектор и обмотку. Если проводка оплавилась, подгоревший изоляционный лак оставит чёрные следы или специфический запах. Можно увидеть погнутые и смятые витки либо токопроводящие частицы, например, остатки припоя. Эти частицы являются причиной короткого замыкания между витками. Повреждения коллектора: приподнятые, изношенные или пригоревшие пластины.

Проведите диагностику мультиметром:

-

поставьте сопротивление 200 Ом. Соедините щупы прибора с двумя соседними пластинами коллектора. Если сопротивление одинаковое между всеми соседними пластинами, значит, обмотка исправна.

Если сопротивление менее 1 Ом и очень близко к нулю, есть короткое замыкание между витками. Если сопротивление выше среднего в два и более раз, значит, есть обрыв витков обмотки. Иногда при обрыве сопротивление настолько велико, что прибор зашкаливает. На аналоговом мультиметре стрелка уйдёт до конца вправо. А на цифровом ничего не покажет;

Если сопротивление менее 1 Ом и очень близко к нулю, есть короткое замыкание между витками. Если сопротивление выше среднего в два и более раз, значит, есть обрыв витков обмотки. Иногда при обрыве сопротивление настолько велико, что прибор зашкаливает. На аналоговом мультиметре стрелка уйдёт до конца вправо. А на цифровом ничего не покажет;Проверка целостности обмотки якоря

-