Применение полипропиленовой фибры в строительстве

Волокна из полипропилена отличаются отменными техническими и эксплуатационными характеристиками. Благодаря фибре в сфере строительства произошел настоящий прорыв. А все потому, что полипропиленовые волокна позволяют значительно улучшить эксплуатационные характеристики конструкций и снизить экономические расходы на строительство.

Процесс изготовления бетонных растворов с фиброй прост. В бетоносмесителе замешивается смесь бетона и других элементов и добавляется необходимое количество полипропиленовой фибры. Соединение волокон фибры и бетона создает однородную прочную и долговечную смесь, с помощью которой любая конструкция становится максимально надежной.

Производство и применение полипропиленовой фибры

В России производством полипропиленовых волокон занимаются несколько ведущих предприятий.

Что касается процесса производства. Полипропиленовая фибра изготавливается методом экструзии. Полипропиленовая масса нагревается под воздействием высоких температур и продавливается через специальные формирующие отверстия необходимого диаметра. Готовая фибра нарезается на отрезки одинаковой длины и подвергается обработке специальными веществами. Фиброволокно полипропиленовое применяется для изготовления смесей из бетона, а также непосредственно фибробетона.

Сегодня, применение полипропиленовой фибры в строительстве позволяет не только снизить расходы, но и ускорить процесс возведения бетонных конструкций. Достигается такой результат в первую очередь благодаря отказу от применения армирующей сетки и специализированного оборудования.

Основные сферы применения:

-

растворы из бетона различного типа;

-

промышленные покрытия;

-

стяжки полов из бетона и фибры;

-

заливка площадок на открытом воздухе;

-

изготовление свай и плит из бетона;

-

заливка бетонного фундамента;

-

возведение мостов и прочих конструкций из бетона;

-

-

бетон декоративный;

-

строительные смеси сухого типа;

-

работа с нефтехимическими объектами;

-

ячеистые блоки из бетона.

Преимущества применения полипропиленовой фибры

-

фиброволокно идеально подходит для реализации любых строительных проектов;;

-

повышает устойчивость к трещинам и изгибам при усадке;

- фибра не подвержена влиянию химических веществ;

-

полипропиленовые волокна не боятся воды и влаги;

-

фиброволокно не засоряет насосы, бетоносмесители и прочие агрегаты;

-

фибра равномерно распределяется в растворах из бетона;

-

не собирается комками;

-

использование фибры полипропиленовой позволяет снизить стоимость строительства;

-

эффективно армирует поверхность стяжек, за счет большого содержания волокон;

-

полипропиленовые волокна повышают морозостойкость изделий;

-

-

фиброволокно имеет высокую устойчивость к истиранию и механическим повреждениям;

-

использование фибры делает растворы из бетона устойчивыми к замораживанию — оттаиванию;

-

по своим показателям фиброволокно превосходит процедуру классического армирования;

-

полипропиленовая фибра позволяет сделать бетон гидроизолированным.

Наше предложение

Компания «РосФибра» предлагает купить полипропиленовую фибру для применения в строительстве по выгодной цене. Мы работаем с 15 производителями стальной фибры и полипропиленового волокна (фиброволокна), поэтому можем предложить широкий ассортимент. На крупные заказы (от 20 тонн) действуют минимальные цены. Звоните, наши специалисты сделают для вас бесплатный расчет проекта и проконсультируют по всем возникшим вопросам.Полипропиленовые волокна для бетона

Еще в середине прошлого века были проведены исследования по использованию полипропиленовых или олефиновых волокон (ППВ) при производстве бетона. Исследования показали, что при добавлении полипропиленовых волокон улучшаются характеристики товарного бетона.Волокна представляют собой полимеры или сополимеры пропилена. Это абсолютно нейтральное вещество, совместимое с любыми вяжущими средствами. При изготовлении волокон расплавленный пропилен штампуют с одновременной вытяжкой. В результате получают мононить, или листы, которые в процессе производства расщепляют на волокна и нарезают разной длины.

При изготовлении волокон расплавленный пропилен штампуют с одновременной вытяжкой. В результате получают мононить, или листы, которые в процессе производства расщепляют на волокна и нарезают разной длины.

Производство бетона с добавлением полипропиленовых волокон

Получаемое сырье используют как добавку при производстве бетона. Нормативная доза внесения добавки составляет 0,1% от веса или 0.6-0.9 кг на м3 бетона. В промышленном масштабе выпускаются ППВ в водорастворимых мешках 600-900 гр.

Полипропиленовые волокна можно добавлять в готовый бетон на растворном узле или в бетономешалку. Достаточно 5 минут работы бетономешалки, чтобы волокна полностью перемешались с бетоном до однородной массы.

Применение ППВ увеличивает устойчивость бетона к раскалыванию, а так же значительно повышает сопротивление удару.

Увеличение этих показатели позволили использовать его в защитных оболочках при изготовлении свай.

Полностью “раскрыть” возможности использования волокон удалось в 80-е годы при изготовлении бетонных плит. Сейчас многие страны при изготовлении бетона используют полипропиленовые волокна, достаточно сказать, что в США 10% товарного бетона выпускают с применением волокон.

Применение бетона с полипропиленовыми волокнами

При применении более высокой концентрации (стандартной считается 0,1%) волокон в бетоне, улучшается прочность и устойчивость к раскалыванию, это используется в сборном бетоне, торкрет – бетоне и других видах бетона.

Полипропиленовые волокна при добавлении в бетон сразу дают положительный эффект. Улучшается сцепление смеси, в результате чего происходит препятствование оседанию тяжелых и крупных частиц бетона. И, как следствие, смесь лучше перекачивается бетононасосом.

Исследования показали, что увеличивать количество ППВ выше 2% от общей массы бетона нецелесообразно, т.к. очень тяжело перемешать смесь с таким количеством волокон.

Оптимальная дозировка составляет 0.1-1% от объема, что рационально с производственной и коммерческой точек зрения.

При введении волокон в состав бетонной смеси происходит уменьшение образования микротрещин внутри бетона. Также волокна препятствуют образованию поверхностных трещин, неизменно появляющихся при пластической усадке.

Независимые тестирования, производимые в разных странах мира в течение 16 лет, подтвердили улучшение свойств бетона при пластической усадке, истирании, циклах “замораживание\оттаивание”, повышение огнестойкости, антимикробной защиты. Это подтверждено сертификатом ВВА. Добавление ППВ в бетон дает возможность использовать бетон в различных областях строительства. Изделия с добавлением ППВ с успехом применятся при:

- строительстве мостов;

- сооружении дамб для водохранилищ;

- постройке иных видов сооружений, предполагающих контакт с водой;

- возведении укреплений набережных;

- дорожных строительных работах – в качестве поверхностного слоя.

Но наибольший эффект от применения ППВ проявился при изготовлении бетонных плит. Появилась возможность заменить металлическую арматуру на ППВ, не уменьшая прочностных характеристик плит.

Если использовать максимально допустимую концентрацию ППВ в бетоне, прочность плит сравнима с плитами, использующими металлическую арматуру в своем составе до 25-30 кг.

Бетон с ППВ менее подвержен повреждению при случайной распалубке, имеет пониженную проницаемость и, как следствие, слабее подвергается коррозии.

Повышаются темпы строительства и уменьшаются ремонтные работы при использовании скользящей опалубки.

Однако бетон с ППВ и прочностными характеристиками 60-100 МПа подвержен взрывному откалыванию при температуре 2000С и более. Тем не менее, он безопасен при нагреве до 160-1700С.

Таким образом, бетона с добавлением полипропиленовых волокон находит все большее применение в строительстве.

Полипропилен и фибра. Что ждет бетон в будущем

Снижение себестоимости, сроков изготовления с одновременным улучшением качественных показателей бетона — вот цель к которой стремятся все производители данного широко востребованного материала.

Полипропиленовые добавки

Морозостойкость, малая степень усадки, повышенная ударостойкость, отсутствие трещин, стойкость к истиранию, повышенные прочностные характеристики и влагостойкость, увеличение сроков межремонтной эксплуатации – основные показатели качества бетона. Добиться этих целей стало возможным за счет добавок полипропиленовых волокон.

Наличие металлической арматуры эти добавки, конечно, не исключают, но механические свойства бетона от их применения существенно улучшаются, качество возрастает. Бетон с добавками становится более пластичным. Причем объем добавок на один кубометр бетона лежит в диапазоне всего-то 1-2 кг. Длина полипропиленовых волокон составляет 8-12 мм в зависимости от желаемых характеристик. Строительство транспортных дорог и освоение новых месторождений нефти, газа, в том числе на морских шельфах в условиях воздействия вечной мерзлоты, соляных туманов, морской воды, больших ветровых нагрузок, строительство подземных «мини-городов» и мостовых конструкций, — вот неполный, но весьма характерный перечень областей, где используются новые бетоны со и специальными добавками. Необходимо упомянуть, что бетоны с полипропиленовыми волокнами применяется в военных целях и для строительства бетонных конструкций в местах повышенной сейсмической активности.

Как это работает?

Каков же механизм достижения желаемых результатов? Полипропиленовые волокна работают как микро арматура в бетонных и растворных смесях. Толщина единичного волокна сравнима с толщиной человеческого волоса и волокна видны в бетонной смеси на стадии замешивания, после замеса на поверхности их не видно. Волокна улучшают свойства смеси, исключаются возможности образования трещин, усадки. Сила внутренних связей сильно возрастает. Трещины в бетоне без добавок, как правило, образуются в течение первых суток после того как бетон был уложен и их трудно обнаружить. Трещины образуются по причине того, что возникающие внутренние напряжения превышают прочность бетона. Волокна, благодаря их большой суммарной поверхности сцепления поглощают силы растяжения во время становления бетона (сила распределяется на миллионное количество волокон), что в итоге равносильно дополнительному армированию по всему объему бетонной массы. Волокно удерживает микрочастицы воды внутри бетонных конструкций, уменьшая риск образования трещин при оседании материала.

Трещины в бетоне без добавок, как правило, образуются в течение первых суток после того как бетон был уложен и их трудно обнаружить. Трещины образуются по причине того, что возникающие внутренние напряжения превышают прочность бетона. Волокна, благодаря их большой суммарной поверхности сцепления поглощают силы растяжения во время становления бетона (сила распределяется на миллионное количество волокон), что в итоге равносильно дополнительному армированию по всему объему бетонной массы. Волокно удерживает микрочастицы воды внутри бетонных конструкций, уменьшая риск образования трещин при оседании материала.

Для реализации специально заданных параметров (аналогично бетону с добавками полипропиленового волокна) в качестве добавок в бетон используют фибру.

Улучшение огнестойкости

Этот материал используется для промышленных складов, в нефтехимической промышленности, в дорожном строительстве.

Огнестойкость бетона за счет добавления фибры повышается. Возможно применение такого бетона в нефтехимии, повышается устойчивость бетона к проникновению воды.

Выше перечисленные добавки из фибры и полипропиленовых волокон способствуют более качественному и равномерному перемешиванию песка, воды, цемента, других наполнителей, тем самым рождается более прочная, долговечная поверхность. Данные добавки позволяют использовать и актуальные и повышающие производительность по укладываемым объемам бетононасосы.

расход, рекомендации по применению, компания Полимер

Главная / Рекомендации по применению фиброволокна| Область применения | Рекомендуемый размер фиброволокна, мм | Расход фиброволокна |

| Промышленные полы, цементнобетонные дорожные покрытия |

12, 20, 40 | от 1 кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Стяжки, теплые полы | 12, 20 | от 0,9 до 1,5 кг кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Железобетонные, бетонные конструкции и изделия | 12, 20 | от 0,9 кг на 1 м3 для придания конструкциям и изделиям повышенной прочности и исключения трещин |

| Ячеистые бетоны (пенобетон, газобетон неавтоклавного твердения) | 12, 20, 40 | от 0,6 кг до 1,5 кг волокна на 1 м3 в зависимости от необходимых прочностных характеристик готового изделия |

| Сухие строительные смеси (наливные полы, штукатурки, шпаклёвки, затирки, гидроизоляция, ремонтные составы) | 3, 6, 12 | от 1 кг на 1 м3 Дозировка зависит от вида сухой строительной смеси, технологии производства |

| Мелкоштучные изделия, сложнопрофильные изделия, малые архитектурные формы | 6, 12 | от 0,9 кг на 1 м3 Расход фиброволокна зависит от параметров изделия, размеров, типа вяжущего, технологии производства |

| Тротуарная плитка | 6, 12 | от 0,6 кг до 1,5 кг на 1м³ смеси в зависимости от прочностных характеристик готового изделия, технологии производства. |

| Жидкие обои, клеевые составы | 3 | от 0,5 кг на 1 м3 Дозировка зависит от технологии производства |

Способ применения фиброволокна

Вариант 1: Фиброволокно засыпается в любой бетоно- или растворосмеситель (миксер) в сухую смесь перед добавлением воды .

Вариант 2: Фиброволокно добавляется в цементное молоко, затем все остальные компоненты бетонной смеси.

Рекомендации по применению фиброволокна

Объемное армирование бетона (пенобетона, цементно-песчаных смесей) с помощью полимерных волокон в последние годы все шире применяется в строительной индустрии. В отличие от армирующих сеток из стали, микроволокна равномерно распределяются в объеме смеси, улучшают вяжущие свойства, делают ее устойчивой к расслоению.

Применение фиброволокна приводит к тому, что бетон становится более прочным к растяжениям, снижается показатель его усадки, что повышает трещиностойкость. Вместе с тем возрастает устойчивость материала к воздействию среды: к чередующимся циклам замораживания и оттаивания, высыхания и увлажнения.

Вместе с тем возрастает устойчивость материала к воздействию среды: к чередующимся циклам замораживания и оттаивания, высыхания и увлажнения.

Эффективность армирования бетона с помощью полимерного микроволокна — величина переменная, которая определяется рядом параметров: длиной и диаметром волокон, модулем упругости полимера, а также количеством волокон в единице объема цементной смеси.

Наиболее важными факторами являются упругость и длина волокон: чем больше модуль упругости полимера соответствует аналогичному показателю цементной матрицы, и чем больше по длине используемые волокна, тем значительнее будет влияние дисперсионного армирования на характеристики трещиностойкости бетона. Следует отметить, что длина волокон не должна быть чрезмерно высокой — это привело бы к появлению технологических трудностей при попытке провести равномерное распределение микроволокон в объеме подготавливаемой смеси.

Для каждого вида бетонной смеси следует опытным путем устанавливать, какая длина

волокна является оптимальной — при каком показателе будет достигаться наиболее равномерное распределение армирующей добавки по объему. К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона — длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования — не более 6-7 мм.

К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона — длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования — не более 6-7 мм.

Испытания данных армирующих добавок для цементно-песчаных растворов (под устройство стяжек) и для пенобетона проводились в Ростовском государственном строительном университете, на кафедре строительных материалов. Ниже, в таблице, приводятся результаты исследований влияния количества полипропиленового волокна в смеси на прочностные характеристики, на растяжение при изгибе, на усадку состава при высыхании.

Таблица 1. Влияние содержания полипропиленового волокна на прочность материала при изгибе и усадку при высыхании пенобетона (длина волокон 20 мм)

| Серия | Расход фибры на 1 м3 бетона, кг |

Средняя плотность бетона, кг/м3 |

Прочность на растяжение при изгибе | Нормированная усадка ( в интервале влажности 5-35%) | Общая усадка (при полном высыхании) | |||

| МПа | % | мм/м | % | мм/м | % | |||

| Ф-1 | 0,00 | 528 | 0,23 | 100 | 3,55 | 100 | 8,1 | 100 |

| Ф-2 | 0,98 | 538 | 0,41 | 178 | 3,07 | 86 | 7,2 | 89 |

| Ф-3 | 1,95 | 530 | 0,54 | 235 | 3,32 | 93 | 7,1 | 88 |

| Ф-4 | 2,92 | 532 | 0,60 | 261 | 3,67 | 103 | 6,8 | 84 |

Данные, приведенные в таблице 1, дают возможность сделать вывод: при изготовлении фибробетона марки D500 (самого популярного по плотности) наибольший технико-экономический эффект будет достигнут при дозировке фибры от 0,6 до 2 кг/м3. Показатель прочности на растяжение при изгибе при этом вырастает примерно в 2 раза, а нормированная усадка при высыхании снижается на 10-15%.

Показатель прочности на растяжение при изгибе при этом вырастает примерно в 2 раза, а нормированная усадка при высыхании снижается на 10-15%.

Таблица 2. Влияние полипропиленового волокна на усадку цементно-песчаной смеси при полном высыхании и на прочность при изгибе (длина волокон 12 мм)

| Серия |

Расход |

Прочность при сжатии, МПа |

Прочность на растяжение при изгибе |

Общая усадка (при полном высыхании) |

||

| МПа | % | мм/м | % | |||

| Ф-1 | 0,00 | 29,2 | 1,63 | 100 | 1,32 | 100 |

| Ф-2 | 0,95 | 26,0 | 2,27 | 139 | 0,93 | 70 |

| Ф-3 | 1,43 | 27,1 | 2,56 | 157 | 0,81 | 61 |

| Ф-4 | 1,90 | 28,7 | 2,80 | 172 | 0,54 | 41 |

Как следует из приведенных показателей, включение волокна в качестве армирующей добавки оказало существенное влияние на показатель прочности на растяжение при изгибе и усадку цементно-песчаного раствора при высыхании. В данном случае положительное влияние фибры сказывается при росте ее дозировки. В цементно-песчаных стяжках оптимальным показателем для снижения риска образования трещин при усадке является величина в пределах от 1 до 2 кг/м3.

В данном случае положительное влияние фибры сказывается при росте ее дозировки. В цементно-песчаных стяжках оптимальным показателем для снижения риска образования трещин при усадке является величина в пределах от 1 до 2 кг/м3.

Таким образом, применение полипропиленового волокна позволяет улучшить показатели трещиностойкости пенобетона и плотного песчаного бетона.

Фибра полипропиленовая (фиброволокно) — СтройБетон

Полипропиленовая фибра для добавления в пенобетон (12мм). Позволяет понизить количество трещин в случае использования некачественного цемента или цемента низких марок.

Фибра полипропиленовая (фиброволокно) – это специальные волокна для повышения прочности и трещиностойкости бетона, раствора, штукатурных составов, пенобетона, газобетона.

Использовать фибру полипропиленовую очень просто, она заранее фасуется в пакеты в количестве, необходимом для добавки в 1 куб. м. готовой смеси (обычно по 600 грамм). При готовности смеси (бетона, раствора, штукатурки, пенобетона) туда высыпается нужное кол-во пакетов и около 1-2 минут перемешивается. После этого смесь используется обычным образом.

м. готовой смеси (обычно по 600 грамм). При готовности смеси (бетона, раствора, штукатурки, пенобетона) туда высыпается нужное кол-во пакетов и около 1-2 минут перемешивается. После этого смесь используется обычным образом.

Общее описание фибры полипропиленовой:

Фибра – представляет собой полипропиленовые волокна, добавляемые в бетон, пенобетон, раствор, штукатурный состав и т.д. При перемешивании равномерно распределяется по всему объему смеси и армирует ее. Фиброволокно является эффективной армирующей добавкой для пенобетона и просто бетона. Используется во всех типах цементных растворов, когда необходимо предотвратить образование деформационных трещин возникающих вследствие механического воздействия или усадки (например при заливке полов, стяжке или при заливке в опалубку). Применение фиброволокна позволяет избежать трудоемких операций по армированию.

Особенности: повышает сопротивление механическим воздействиям; в отличии от металлической сетки армирует раствор по всем направлениям; обладает высокой адгезией к раствору и образует однородную массу.

Добавляется в раствор на стадии замешивания или в готовый раствор.

Применение:

Фибра полипропиленовая разработана как альтернатива обычной металлической фибры. Основное её назначение – повышение сопротивления усадочному трещинообразованию материалов на цементной основе. Фибра добавляется в процессе приготовления растворной или бетонной смеси. Она легко и равномерно распределяется по всему объему, создавая пространственное армирование, препятствующее образованию и развитию усадочных трещин. Также повышается прочность конечных изделий на изгиб, ударная прочность.

Фибра применяется:

- в производстве пенобетона и других ячеистых бетонов (незаменима при заливке пенобетона в опалубку, полов, крыш, дымоходов и т.п.)

- производстве бетонных сооружений, декоративного бетона

- строительстве мостов, дорог

- производстве строительных смесей, штукатурок, растворов

При добавлении фиброволокна в бетон:

- предотвращается появление усадочных трещин

- повышается устойчивость к истиранию

- исключается появление пластических деформаций, трещин, отслаивание поверхности

- увеличивается морозостойкость

Нормы расхода фиброволокна:

| Пенобетон, ячеистые бетоны |

600 грамм\м3 |

|

Мосты, автомагистрали, тяжелые конструкции, находящиеся под нагрузкой |

1. |

|

Средненагруженные конструкции, индустриальные полы и т.д. |

1 кг/м3 |

|

Слабонагруженные конструкции, цементно-песчаные стяжки, тротуары и т.д. |

0.6 кг/м3 |

Фибра полипропиленовая

ФИБРА ПОЛИПРОПИЛЕНОВАЯ

Фибра полипропиленовая (полипропиленовое волокно) – качественная современная добавка, добавляемая в цементосодержащие смеси, которая способна придать прочность бетону, увеличить его долговечность и повысить защиту арматуры. Добавление в бетон волокон при замесе значительно снижает образование трещин при пластической усадке, повышает сопротивление удару, устойчивость к истиранию и морозостойкость.

Бетонные смеси с фиброволокном (фиброй полипропиленовой) обладают повышенной стабильностью и однородностью, что улучшает их сохраняемость при транспортировке и перегрузке (снижает расслаиваемость).

За счет применения фиброволокна в бетоне возможно снижение расхода цемента до 10 % (подбор необходимо проводить в условиях лаборатории БСУ или РБУ). Отличный комплексный эффект дает применение полипропиленовой фибры с пластификаторами и гидротехническими добавками в бетон Пенетрон Адмикс.

Что такое ФИБРА полипропиленовая?

Полипропилен, из волокон которого и состоит фибра — инертное сырье, стойкое к кислотам, щелочам и солям — является наиболее подходящим материалом для использования в цементных составах в качестве армирующей добавки. Отличная способность волокон к перемешиванию обеспечивает их равномерное распределение в бетоне и армирование по всему его объему. Волокна улучшают свойства смеси, обеспечивают как первичное, так и вторичное армирование (при использовании противоусадочной стальной сетки).

Преимущества применения фиброволокна:

При производстве пеноблоков:

Увеличение прочности на растяжение при изгибе в 1,7 — 2,6 раза;

Снижение усадки при высыхании до 20%;

Сохранение геометрических размеров изделия при распалубке;

Минимальный риск появления трещин при высыхании;

Не оказывает влияние на себестоимость конечного изделия за счёт снижения расхода цемента до 10%;

В цементно-песчаных растворах и бетоне:

Увеличение прочности на растяжение при изгибе на 72%;

Снижение усадки при высыхании до 60%;

Таким образом, увеличение прочности на растяжение при изгибе в сочетании с меньшей усадкой при высыхании значительно повышают трещиностойкость плотного песчаного раствора.

Армирующая добавка в виде фиброволокна способна в значительной степени снизить затраты на устранение трещин, дефектов строительных конструкций, способствует сохранению готовых блоков при транспортировке различными способами (уменьшается вероятность разломов, сколов и т. д.).

д.).

Подробнее о свойствах полипропиленовой фибры Вы можете узнать у наших менеджеров: (8342) 38-08-09, 27-07-08, 310-555, 310-777, 8-964-853-0777

Цены на полипропиленовое фиброволокно

КУПИТЬ ПОЛИПРОПИЛЕНОВУЮ ФИБРУ В САРАНСКЕ

Чтобы купить полипропиленовую фибру (фоброволокно армирующее) обращайтесь в компанию ТСК «ГидроСар». Справки по телефонам в Саранске:

(8342) 38-08-09, 27-07-08, 310-555, 310-777, 8-964-853-0555

Смотрите также: Комплексные добавки в бетон и растворы.

Схема проезда на склад ТСК «ГидроСар»

Сравнение Базальтовых и Полипропиленовых волокон в бетоне.

Сравнение Базальтовых и Полипропиленовых волокон в бетоне.

При использовании микроволокон для дисперсного армирования следует понимать, какая задача ставиться перед данным материалом. В строительной индустрии Европы и США общепринят тот факт, что микроволокна служат исключительно для уменьшения трещинообразования при пластической усадке, возникновения эффекта кракле. Добавление волокон в количествах выше 1,0-1,5 кг приводят к незначительным улучшениям по показателям на сжатие и изгиб при растяжении и не имеет экономической целесообразности. Исключение составляют полипропиленовые волокна, в количествах 2,0-2,5кг/м3 бетона, которые выполняют работу по значительному уменьшению «отстрела» и взрыва бетона при пожарах.

Добавление волокон в количествах выше 1,0-1,5 кг приводят к незначительным улучшениям по показателям на сжатие и изгиб при растяжении и не имеет экономической целесообразности. Исключение составляют полипропиленовые волокна, в количествах 2,0-2,5кг/м3 бетона, которые выполняют работу по значительному уменьшению «отстрела» и взрыва бетона при пожарах.

Общеизвестен тот факт, что при дисперсном армировании бетона насыщается, то есть армируется — объем самого бетона.

Приведем простую математику:

удельный вес базальтовой фибры 2,7-2,8, полипропиленовой – 0,91. То есть при одинаковом диаметре и длине волокон, для того что бы армировать объем бетона базальтовой фибры необходимо в 3 (три) раза больше. При этом стоит учитывать экономическую целесообразность при таком армировании.

По состоянию на осень 2019г 1кг полипропиленовых волокон стоит около 70грн, а Базальтовых – около 100грн/кг

Так же в Европе и США общепринят факт того, что базальтовая фибра, которая является «стеклянной фазой» камня, находясь в щелочной среде бетона – корродирует, так как сам базальт химически не устойчив в щелочной среде. При этом теряя свою прочность (в результате коррозии), при ударных нагрузках – лопается. Косвенным доказательством малого применения базальтовых волокон по отношению в полипропиленовым волокнам является фактические показатели рынка США и Европы: базальтовые волокна в строительных волокнах занимают менее 20% рынка. (данные Trade.su «Обзор рынка армирующих изделий и материалов из непрерывного базальтового волокна в Европе и США 2013-2014г»)

При этом теряя свою прочность (в результате коррозии), при ударных нагрузках – лопается. Косвенным доказательством малого применения базальтовых волокон по отношению в полипропиленовым волокнам является фактические показатели рынка США и Европы: базальтовые волокна в строительных волокнах занимают менее 20% рынка. (данные Trade.su «Обзор рынка армирующих изделий и материалов из непрерывного базальтового волокна в Европе и США 2013-2014г»)

При заливке тонких верхних слоев бетона, заливаемых на подготовленное основание ставится цель укрепить данный бетон, сделать его гомогенным (однородным) и усилить в нем внутренние цементно-песчаные связи, улучшение которых достигается применением 0,6-0,9-1,5кг/м3 полипропиленовых волокон. Подтверждением данного факта является применение полипропиленовых волокон, на протяжении более 30 лет, в тонких и ультра-тонких бетонных покрытиях (50-80мм), которые применяются в США в качестве верхнего слоя асфальтированных дорог, укладываемого поверх асфальта.

При подборе бетонной смеси для площадок «Техэнерготрейда» в 2013г, в тендере участвовали, в том числе и базальтовые волокна, наравне с полипропиленовыми волокнами. В результате 2-х месячной работы по подбору оптимального состава смеси, был сделан выбор в пользу полипропиленовых волокон. С полипропиленовыми волокнами нашего производства, на данной площадке залито уже более 150тыс м2. Бетон пережил морозы на почве более 20°, при этом не наблюдается никаких дефектов, при множественных циклах замораживания-оттаивания.

Бетон, армированный полипропиленовым волокном: обзор

Способность прочной конструкции противостоять атмосферным воздействиям, химическому воздействию, истиранию и другим процессам деградации в течение срока службы с минимальным обслуживанием не менее важна, чем способность конструкции выдерживать прилагаемые к ней нагрузки. Хотя бетон предлагает множество преимуществ в отношении механических характеристик и экономических аспектов конструкции, хрупкое поведение материала остается большим препятствием для сейсмических и других применений, где по существу требуется гибкое поведение. Однако в последнее время разработка бетона, армированного полипропиленовым волокном (PFRC), обеспечила техническую основу для устранения этих недостатков. В этой статье представлен обзор влияния полипропиленовых (ПП) волокон на различные свойства бетона в свежем и затвердевшем состоянии, такие как прочность на сжатие, прочность на растяжение, прочность на изгиб, удобоукладываемость, прочность сцепления, свойства разрушения, деформация ползучести, удар и проникновение хлоридов. . Также обсуждалась роль волокон в предотвращении трещин.

Однако в последнее время разработка бетона, армированного полипропиленовым волокном (PFRC), обеспечила техническую основу для устранения этих недостатков. В этой статье представлен обзор влияния полипропиленовых (ПП) волокон на различные свойства бетона в свежем и затвердевшем состоянии, такие как прочность на сжатие, прочность на растяжение, прочность на изгиб, удобоукладываемость, прочность сцепления, свойства разрушения, деформация ползучести, удар и проникновение хлоридов. . Также обсуждалась роль волокон в предотвращении трещин.

С. К. Сингх , ученый, структурное проектирование, Центральный научно-исследовательский институт строительства, Рурки и почетный секретарь Института инженеров, Рурки

Введение

Керамика была первым инженерным материалом, известным человечеству, и до сих пор остается наиболее используемым материалом с точки зрения веса [1, 2]. Гидравлические цементы и композиты на основе цемента, включая бетоны, являются основными материалами на керамической основе. Бетон предлагает множество преимуществ в применении благодаря своим улучшенным механическим характеристикам, низкой проницаемости и более высокой стойкости к химическим и механическим воздействиям.Хотя поведение бетона в значительной степени определяется его прочностью на сжатие, прочность на растяжение важна с точки зрения внешнего вида и долговечности бетона. Прочность бетона на растяжение относительно намного ниже. Поэтому волокна обычно вводят для повышения его прочности на растяжение при изгибе, системы защиты от трещин и пластичности после растрескивания основной матрицы.

Бетон предлагает множество преимуществ в применении благодаря своим улучшенным механическим характеристикам, низкой проницаемости и более высокой стойкости к химическим и механическим воздействиям.Хотя поведение бетона в значительной степени определяется его прочностью на сжатие, прочность на растяжение важна с точки зрения внешнего вида и долговечности бетона. Прочность бетона на растяжение относительно намного ниже. Поэтому волокна обычно вводят для повышения его прочности на растяжение при изгибе, системы защиты от трещин и пластичности после растрескивания основной матрицы. Модификация бетона с использованием полимерных материалов изучается в течение последних четырех десятилетий [3]. В целом, армирование хрупких строительных материалов волокнами было известно с древних времен, например, засыпание соломы в грязь для стен жилищ или укрепление строительного раствора с использованием шерсти животных и т. Д.Многие материалы, такие как джут, бамбук, кокос, рисовая шелуха, жмых тростника и опилки, а также синтетические материалы, такие как поливиниловый спирт, полипропилен (ПП), полиэтилен, полиамиды и т. Д., Также использовались для армирования бетона [4,5, 6,7,8]. Исследования и разработки нового фибробетона продолжаются и сегодня.

Д., Также использовались для армирования бетона [4,5, 6,7,8]. Исследования и разработки нового фибробетона продолжаются и сегодня.

Полипропиленовые волокна были впервые предложены в качестве добавки к бетону в 1965 году для строительства взрывостойких зданий для инженерного корпуса США.Впоследствии волокно было усовершенствовано, и в настоящее время оно используется либо как короткий прерывистый фибриллированный материал для производства армированного волокном бетона, либо как непрерывный мат для производства тонких листовых компонентов. С тех пор использование этих волокон в строительстве конструкций значительно расширилось, поскольку добавление волокон в бетон улучшает ударную вязкость, прочность на изгиб, прочность на растяжение и ударную вязкость, а также режим разрушения бетона. Полипропиленовый шпагат дешев, доступен в большом количестве и, как и все искусственные волокна, неизменно высокого качества.

Свойства полипропиленовых волокон

Сырье для полипропилена получают из мономерного C3H6, который является чисто углеводородным. Его способ полимеризации, его высокая молекулярная масса и способ переработки в волокна в совокупности придают полипропиленовым волокнам очень полезные свойства, как описано ниже [9]:

Его способ полимеризации, его высокая молекулярная масса и способ переработки в волокна в совокупности придают полипропиленовым волокнам очень полезные свойства, как описано ниже [9]:

- В молекуле полимера существует стерически правильное атомное расположение и высокая степень кристалличности. Из-за регулярной структуры он известен как изотактический полипропилен.

- Химическая инертность делает волокна устойчивыми к большинству химикатов. Любой химикат, который не повлияет на составные части бетона, также не повлияет на волокно. При контакте с более агрессивными химическими веществами бетон всегда сначала разрушается.

- Гидрофобная поверхность, не смачиваемая цементным тестом, помогает предотвратить комкование измельченных волокон во время смешивания, как и другие волокна.

- Потребность в воде для полипропиленовых волокон равна нулю.

- Ориентация оставляет пленку слабой в латеральном направлении, что способствует фибрилляции. Таким образом, цементная матрица может проникать в сетчатую структуру между отдельными фибриллами и создавать механическую связь между матрицей и волокном.

| Рисунок 1: моноволокно | Рисунок 2: Фибриллированное волокно |

Роль волокон

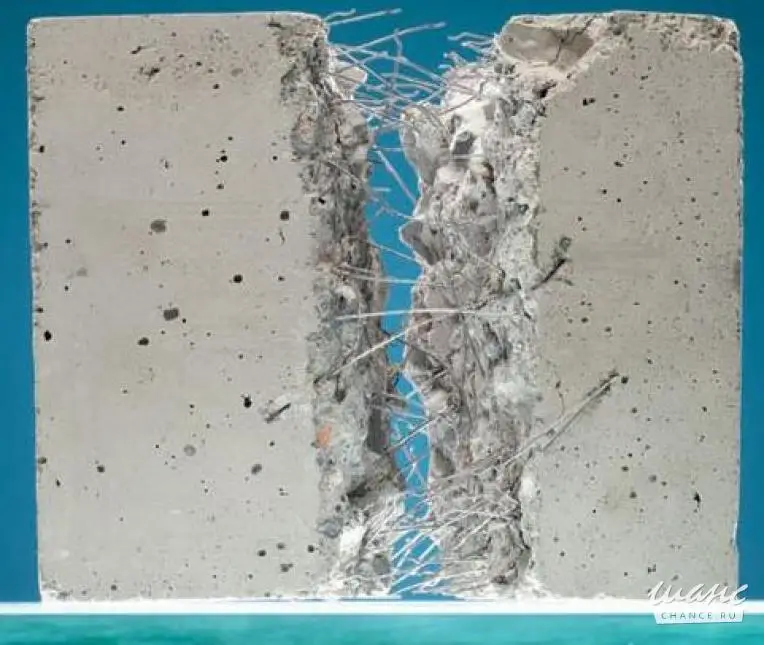

Трещины играют важную роль, поскольку они превращают бетонные конструкции в проницаемые элементы и, следовательно, с высоким риском коррозии. Трещины не только снижают качество бетона и делают его неприемлемым с эстетической точки зрения, но и выводят конструкции из строя. Если эти трещины не превышают определенной ширины, они не вредят ни конструкции, ни ее работоспособности. Поэтому важно уменьшить ширину трещины, и этого можно добиться, добавив в бетон полипропиленовые волокна [13].Преодоление трещин путем добавления полипропиленовых волокон показано на рис. 3. Таким образом, добавление волокон в цементобетонную матрицу перекрывает эти трещины и предотвращает их дальнейшее раскрытие. Чтобы добиться большего отклонения луча, требуются дополнительные силы и энергия для выдергивания или разрушения волокон. Этот процесс, помимо сохранения целостности бетона, улучшает несущую способность конструктивного элемента за пределами растрескивания. Это усовершенствование создает длинный участок спада после пика на кривой прогиба нагрузки, как показано на рис. 4 [12].Армирование стальных стержней в бетоне имеет такой же положительный эффект, потому что они действуют как длинные непрерывные волокна. Однако преимущество коротких прерывистых волокон состоит в том, что они равномерно перемешиваются и распределяются по бетону.

4 [12].Армирование стальных стержней в бетоне имеет такой же положительный эффект, потому что они действуют как длинные непрерывные волокна. Однако преимущество коротких прерывистых волокон состоит в том, что они равномерно перемешиваются и распределяются по бетону.

Основными причинами образования трещин являются пластическая усадка, оседание пластика, повреждение от замерзания, повреждение от огня и т. Д.

Пластическая усадка: Это происходит, когда поверхностная вода испаряется до того, как отводимая вода достигает поверхности. Полипропиленовые волокна уменьшают площадь пластической усадочной трещины за счет своей гибкости и способности принимать форму.Было обнаружено, что добавление 0,1% волокон эффективно снижает степень растрескивания в 5-10 раз. Степень уменьшения трещин пропорциональна содержанию фибры в бетоне.

| Таблица 1: Свойства различных типов полипропиленовых волокон | ||||||

| Тип волокна | Длина (мм) | Диаметр (мм) | Прочность на разрыв (МПа) | Модуль упругости (ГПа) | Удельная поверхность (м2 / кг) | Плотность (кг / см3) |

| мононить | 30-50 | 0. 30-0,35 30-0,35 |

547-658 | 3,50–7,50 | 91 | 0,9 |

| микрофиламент | 12-20 | 0,05-0,20 | 330-414 | 3,70-5,50 | 225 | 0,91 |

| Фибриллированный | 19-40 | 0,20–0,30 | 500-750 | 5.00-10.00 | 58 | 0,95 |

| Рис. 3: Перекрытие трещины с помощью полипропиленовых волокон | Рис. 4: Типичная реакция удлинения на нагрузку при растяжении FRC. |

Осадка пластика: Высокая скорость истечения и осадки в сочетании с ограничением оседания (например, арматурными стержнями) приводит к растрескиванию при оседании.В случае PFRC волокна распределены равномерно. Волокна гибкие, поэтому они незначительно сдерживают оседание агрегатов.

Повреждение при замораживании и оттаивании: Небольшая добавка полипропиленовых волокон в бетон уменьшает поток воды через бетонную матрицу, предотвращая передачу воды через нормальные режимы проникновения, например капилляры, пористая структура и т. д. Последствия этих качеств в бетоне с добавками полипропиленового волокна заключаются в том, что гидратация цемента будет улучшена, разделение заполнителя будет уменьшено и поток воды через бетон, который вызовет ухудшение из-за действия замораживания / оттаивания и коррозии арматуры. будут уменьшены, создавая среду, в которой может иметь место повышенная долговечность.

| Отслаивание однородной структуры бетона из-за недостаточного количества капиллярных пор | Развитые каналы взрыва из-за плавления полипропиленовых волокон |

Рис. 5: Истечение давления пара через расплавленные волокна полипропилена в случае пожара 5: Истечение давления пара через расплавленные волокна полипропилена в случае пожара |

|

Повреждение от огня: Тепло проникает в бетон, что приводит к десорбции влаги в наружном слое.Пары влаги возвращаются в холодное внутреннее пространство и снова впитываются в пустоты. Вода и пар скапливаются внутри, что приводит к быстрому увеличению давления пара, вызывая трещины и сколы в бетоне. В случае PFRC волокна плавятся при 160 ° C, создавая пустоты в бетоне. Давление пара сбрасывается во вновь образованных пустотах, и взрывное растрескивание значительно снижается, как показано на рис. 5 [14].

Свойства бетона, армированного полипропиленом

Перед смешиванием бетона, длина, количество волокна и переменные конструкции смеси регулируются, чтобы предотвратить образование комков волокон.Хорошие смеси FRC обычно содержат большой объем раствора по сравнению с обычными бетонными смесями. Соотношение сторон волокон обычно ограничено между 100 и 200, поскольку слишком длинные волокна имеют тенденцию «комковаться» в смеси и создавать проблемы обрабатываемости. Как правило, волокна распределены в бетоне беспорядочно; однако укладку бетона следует производить таким образом, чтобы волокна выровнялись в направлении приложенного напряжения, что приведет к еще большей прочности на растяжение и изгиб.Уплотнение должно быть достаточным, чтобы свежий бетон текучести удовлетворительно, а волокна ПП равномерно диспергировались в смеси. Волокна не должны всплывать на поверхность или опускаться на дно в свежем бетоне. Химические добавки добавляют в фибробетонные смеси в первую очередь для повышения удобоукладываемости смеси. Воздухововлекающие агенты и водовосстанавливающие добавки обычно добавляются в смеси с содержанием мелких заполнителей 50% или более. Суперпластификаторы при добавлении в бетон, армированный фиброй, могут снизить соотношение вода: цемент и улучшить прочность, объемную стабильность и характеристики обработки влажной смеси.Свойства PFRC с различным объемным% волокна показаны в таблице 2.

Как правило, волокна распределены в бетоне беспорядочно; однако укладку бетона следует производить таким образом, чтобы волокна выровнялись в направлении приложенного напряжения, что приведет к еще большей прочности на растяжение и изгиб.Уплотнение должно быть достаточным, чтобы свежий бетон текучести удовлетворительно, а волокна ПП равномерно диспергировались в смеси. Волокна не должны всплывать на поверхность или опускаться на дно в свежем бетоне. Химические добавки добавляют в фибробетонные смеси в первую очередь для повышения удобоукладываемости смеси. Воздухововлекающие агенты и водовосстанавливающие добавки обычно добавляются в смеси с содержанием мелких заполнителей 50% или более. Суперпластификаторы при добавлении в бетон, армированный фиброй, могут снизить соотношение вода: цемент и улучшить прочность, объемную стабильность и характеристики обработки влажной смеси.Свойства PFRC с различным объемным% волокна показаны в таблице 2. | Таблица 2 Механические свойства бетона, армированного полипропиленовым волокном | ||||||||||||||

| № | Бетонная смесь | Волокна | Vf % | fcu (МПа) | футов (МПа) | fs (МПа) | Осадка (мм) | Арт.

|

||||||

| с | Цемент (кг / м3) | CA (кг / м3) | FA (кг / м3) | Примесь | Форма образца | Тип | л / сут | |||||||

| 1. | 0,49 | 390 (OPC) | 1000 (10 мм) | 640 | Суперпластификатор (Fosroc 430) | Цилиндр, кубики и призма | Фибриллированный (длина 20 мм, диаметр 0,29 мм) |

69 | 0 0,10 0,30 | 17,2 14,1 12,6 |

1,08 1,72 1,34 | 4,5 2,5 3,0 |

100–120 | [15] |

2. |

0,45 | 360 (OPC) | 1100 (20 мм) | 647 | – | Призма | Микроволокно (длина 19 мм и диаметр 0,048 мм) |

396 | 0 0,045 0,082 0,128 | — — — — |

2,24 2,33 2,40 2,43 |

4,01 3,76 4,01 4,22 | — — — — |

[10] |

| 3. | 0,45 | 360 (OPC) | 1100 (20 мм) | 647 | – | Призма | Мононить (длина 30 мм и диаметр 0,55 мм) |

55 | 1,0 1,2 1,4 | — — — |

2,50 2,68 2,70 |

5,36 5,47 5,51 | — — — |

[10] |

4. |

0,48 | 418 (OPC) | 724 (25 мм) | 998 | – | Цилиндр | Мононить | 56 | 0 1,0 1,5 | 35,03 35,42 30,74 |

2,23 3,21 3,21 | — — — | 102 38 7 |

[16] |

| 5. | 0,40 | 372 OPC + 28 SF | 1140 (20 мм) |

750 | Суперпластификатор | Призма | Мононить | 200 | 0 0,5 | 56,10 56,10 |

4,10 4,40 | 5,21 5,61 |

100 80 |

[29] |

| 6. |

0,50 | 383 (КПП) |

1162 (20 мм) |

572 | – | Цилиндр, кубики и призма | Градуированная фибриллированная (12 мм ~ 24 мм) | NR | 0 0,1 0,2 0,3 | 35,23 39,50 41,00 48,00 |

3,54 4,42 4,88 4,95 | 5,23 5,47 5,65 6,35 |

— — — — |

[25] |

| 7. | 0,44 | 430 (КПП) |

1154 (20 мм) |

540 | – | Цилиндр, кубики и призма | Градуированная фибриллированная 12 мм ~ 24 мм) |

NR | 0 0,1 0,2 0,3 | 41,22 49,78 50,22 52,00 |

3,72 4,53 4,67 4,75 | 5,35 5,99 6,12 6.  29 29 |

— — — — |

[25] |

| 8. | 0,39 | 498 (КПП) |

1136 (20 мм) |

503 | NIL | Цилиндр, кубики и призма | Градуированная фибриллированная 12 мм ~ 24 мм) |

NR | 0 0,1 0,2 0,3 | 46,15 50,67 55.33 57,11 |

3,89 4,88 5,09 5,52 | 5,56 5,70 6. 40 6,84 |

— — — — |

[25] |

| 9. | 0,30 | 567 (OPC) |

630 | 1050 | Суперпластификатор (Paric FP300U) |

Цилиндр | Фибриллированный (длина 6 мм и 0.  Диаметр 06 мм) Диаметр 06 мм) |

100 | 0 0,25 0,50 | 81,60 60,80 60,00 |

4,40 4,10 4,30 |

— — — |

400-600 | [23] |

| 10. | 0,30 | 567 (OPC) |

630 | 1050 | Суперпластификатор (Paric FP300U) |

Цилиндр | Фибриллированный (длина 30 мм и 0.06 мм диам.) | 500 | 0,25 0,50 | 71,90 59,40 |

5,40 4,70 |

— — | 400-600 | [23] |

| 11. | 0,36 | 314OPC + 56 Летучая зола | 1268 (20 мм) | 713 | Суперпластификатор | Цилиндр, кубики и призма | — Мононить Тип сетки |

– 700 150 |

0 0. |

38,20 37,60 37,20 |

— — — |

4,80 5,10 5,40 |

73 55 45 |

[30] |

| 12. | 0,40 | 415 | 1120 (20 мм) |

740 | – | Кубики и цилиндр | Фибриллированный | 126 | 0 0.1 0,2 0,3 |

38,0 34,5 42,0 41,4 |

4,00 4,40 5,00 5,15 |

— — — — |

20 20 15 10 |

[28] |

Где: V f — объемная доля волокна; ф у. е. — прочность на сжатие; f t — предел прочности на разрыв и f s — прочность на изгиб, SF — дымок кремнезема е. — прочность на сжатие; f t — предел прочности на разрыв и f s — прочность на изгиб, SF — дымок кремнезема |

||||||||||||||

Полипропиленовые волокна используются двумя различными способами для усиления вяжущих матриц.Одно из применений — это компоненты из тонких листов, в которых полипропилен обеспечивает основное армирование. Его объемное содержание относительно высокое, превышающее 5%, для обеспечения как упрочнения, так и повышения ударной вязкости. В другом применении объемное содержание полипропилена невелико, менее 0,3% по объему, и он предназначен в основном в качестве вторичного армирования для контроля трещин, но не для несущих структурную нагрузку приложений [11]. Характеристики и влияние полипропиленовых волокон на свежий и затвердевший бетон различны, поэтому эти две темы рассматриваются отдельно.

Воздействие на свежий бетон

Основным параметром, который часто используется для определения удобоукладываемости свежего бетона, является испытание на осадку./36684dd798dda2f.s.siteapi.org/img/8eca5cb256bd97e13fa4f46762e3197ff554285b.jpg) Величина осадки в основном зависит от водопоглощения и пористости заполнителей, содержания воды в смеси, количества заполнителя и мелкодисперсного материала в смеси, формы заполнителей и характеристик поверхности составляющих в смеси. Значения осадки значительно уменьшаются при добавлении полипропиленовых волокон, как показано в таблице 3.Бетонная смесь становится достаточно липкой, что приводит к увеличению адгезии и когезии свежего бетона. Во время перемешивания движение агрегатов разрывает фибриллированные волокна, так что они раскрываются в сеть связанных волоконных нитей и отдельных волокон. Эти волокна механически прикрепляются к цементному тесту из-за их большой удельной поверхности. Бетонная смесь с полипропиленовыми волокнами приводит к меньшей скорости просачивания и расслоения по сравнению с обычным бетоном.Это связано с тем, что волокна скрепляют бетон и, таким образом, замедляют оседание заполнителей. Благодаря своей высокой прочности на растяжение и отрыв, волокна PP даже уменьшают раннее растрескивание при пластической усадке, повышая прочность на разрыв свежего бетона, чтобы противостоять растягивающим напряжениям, вызванным типичными изменениями объема.

Величина осадки в основном зависит от водопоглощения и пористости заполнителей, содержания воды в смеси, количества заполнителя и мелкодисперсного материала в смеси, формы заполнителей и характеристик поверхности составляющих в смеси. Значения осадки значительно уменьшаются при добавлении полипропиленовых волокон, как показано в таблице 3.Бетонная смесь становится достаточно липкой, что приводит к увеличению адгезии и когезии свежего бетона. Во время перемешивания движение агрегатов разрывает фибриллированные волокна, так что они раскрываются в сеть связанных волоконных нитей и отдельных волокон. Эти волокна механически прикрепляются к цементному тесту из-за их большой удельной поверхности. Бетонная смесь с полипропиленовыми волокнами приводит к меньшей скорости просачивания и расслоения по сравнению с обычным бетоном.Это связано с тем, что волокна скрепляют бетон и, таким образом, замедляют оседание заполнителей. Благодаря своей высокой прочности на растяжение и отрыв, волокна PP даже уменьшают раннее растрескивание при пластической усадке, повышая прочность на разрыв свежего бетона, чтобы противостоять растягивающим напряжениям, вызванным типичными изменениями объема. Волокна также распределяют эти растягивающие напряжения более равномерно по бетону. По мере уменьшения растрескивания при пластической усадке количество трещин в бетоне под нагрузкой уменьшается за счет уменьшения трещин от существующих усадочных трещин.Если усадочные трещины все еще образуются, волокна перекрывают эти трещины, одновременно уменьшая их длину и ширину. Более того, по мере того, как скорость просачивания уменьшается, использование полипропиленовых волокон может ускорить время до начального и конечного схватывания бетона, поскольку это привело к более медленной скорости высыхания бетона [14].

Волокна также распределяют эти растягивающие напряжения более равномерно по бетону. По мере уменьшения растрескивания при пластической усадке количество трещин в бетоне под нагрузкой уменьшается за счет уменьшения трещин от существующих усадочных трещин.Если усадочные трещины все еще образуются, волокна перекрывают эти трещины, одновременно уменьшая их длину и ширину. Более того, по мере того, как скорость просачивания уменьшается, использование полипропиленовых волокон может ускорить время до начального и конечного схватывания бетона, поскольку это привело к более медленной скорости высыхания бетона [14].

| Таблица 3: Влияние полипропиленовых волокон на осадку бетона [18] (мм) |

||

| Начальная осадка (мм) |

Окончательная осадка (мм) |

Длина волокна (мм) |

| 90 130 170 127 1245 114 |

76 70 120 48 53 64 |

51 51 30 51 51 19 |

Воздействие на затвердевший бетон

Добавление полипропиленовых волокон в бетон не оказало существенного влияния на прочность на сжатие и модуль упругости, но они увеличили предел прочности на разрыв.

Предел прочности на разрыв при раскалывании PFRC составляет приблизительно от 9% до 13% от его прочности на сжатие. Добавление полипропиленовых волокон в бетон увеличивает прочность на разрыв при расщеплении примерно на 20-50% [16].

Предел прочности на разрыв при раскалывании PFRC составляет приблизительно от 9% до 13% от его прочности на сжатие. Добавление полипропиленовых волокон в бетон увеличивает прочность на разрыв при расщеплении примерно на 20-50% [16]. Прочность на сжатие: Прочность бетона на сжатие является жизненно важным параметром, поскольку от него зависят другие параметры, такие как растяжение, изгиб и т. Д. Влияние полипропиленового волокна на прочность на сжатие бетона обсуждалось во многих литературных источниках, и было замечено, что полипропиленовое волокно либо снижает или увеличивает прочность бетона на сжатие, но во многих случаях общий эффект незначителен.Фактически, влияние небольшого объема полипропиленовой фибры на прочность бетона на сжатие может быть скрыто экспериментальной ошибкой.

Предел прочности при изгибе: Предел прочности при изгибе увеличивается с увеличением объемной доли волокна. Также наблюдается увеличение прочности при увеличении аспектного отношения волокна.

| Рисунок 6: Форма разрушения простого бетона | Рисунок 7: Форма разрушения бетона PFR |

Свойства разрушения: Поведение высокопрочных бетонов при разрушении эффективно улучшается за счет использования волокон. Типичного разрыва соединения при сдвиге из-за локализации деформации можно было избежать (рис. 6). Вместо этого большое количество продольных растрескиваний, которые были преимущественно ориентированы в направлении, параллельном или субпараллельному внешним сжимающим напряжениям, образовалось на всех образцах бетона, как показано на рис.

Свойства ползучести и усадки бетона: волокна уменьшают деформацию ползучести, которая определяется как зависящая от времени деформация бетона при постоянном напряжении. Однако значения ползучести при сжатии могут составлять всего от 10 до 20% от значений для обычного бетона.Усадка бетона, вызванная отводом воды из бетона во время высыхания, также уменьшается за счет волокон. Усадка, ползучесть и общая деформация, зависящая от времени, различных смесей PFRC вместе с неволокнистой бетонной смесью представлены на рис. 8 [15]. Снижение усадки из-за наличия волокон ожидается с нескольких точек зрения. Во-первых, волокна не подвергаются усадке, что снижает общую усадку смеси. Кроме того, волокна играют роль в удержании воды в бетонной смеси до определенного предела, что помогает замедлить усадку.Поэтому добавление волокон в бетонные смеси всегда помогает уменьшить деформацию усадки.

Кроме того, волокна играют роль в удержании воды в бетонной смеси до определенного предела, что помогает замедлить усадку.Поэтому добавление волокон в бетонные смеси всегда помогает уменьшить деформацию усадки.

| Рисунок 8: Зависимая от времени деформация полипропиленовых волокон | Рисунок 10: Влияние полипропиленовых волокон на ударопрочность бетона |

Ударные свойства при изгибе: Количество ударов, необходимых для развития первой видимой трещины на нижней поверхности балки, определяется как число ударов начальной трещины (N cr ).Число разрушения N f определяется как число, при котором одна основная макротрещина развивается снизу вверх в балке. Индекс ударной пластичности определяется как отношение числа ударов при разрушении к числу ударов начальной трещины, которое можно использовать для представления пластичности при ударе при изгибе.

J = N f / N cr

где J — индекс ударной вязкости, который для простого бетона равен 1. Результаты испытаний на изгиб при ударе представлены исследователем в таблице 6 [10]. Ударопрочность бетонов с различной объемной долей фибриллированных полипропиленовых волокон показана на рисунке 10.Результаты показывают, что значительное улучшение ударопрочности бетона может быть достигнуто с относительно низкой объемной долей полипропиленовых волокон.

| Таблица 6: Ударные свойства фибробетона | ||||

| Тип смеси | Vf % | Среднее число удара | Средний отказ Число удара |

Индекс ударной пластичности |

| Контроль | 0 | 25. 8 8 |

26,8 | 1,04 |

| Микроволокно | 0,05 0,095 0,14 |

34,7 28,6 38,1 |

46,5 30,4 40,1 |

1,34 1,06 1,05 |

| Мононить | 1 1,2 1,4 |

68,9 70,7 62,8 |

224,2 712,7 831 |

3.26 10,08 13,23 |

Проникновение хлоридов: Помимо улучшенных механических свойств за счет включения волокон, проникновение хлоридов также существенно снижается за счет присутствия волокон в зависимости от их ориентации. Антони [17] изучил эффект проникновения хлоридов и обнаружил, что этот эффект незначителен для более коротких волокон из-за случайной ориентации коротких волокон по сравнению с длинными волокнами.

Кроме того, перемещение хлоридов в бетон значительно снижается за счет присутствия волокна в качестве межфазной переходной зоны в направлении, перпендикулярном проникновению хлоридов, тогда как волокно обеспечивает более легкий путь для хлоридов, чтобы мигрировать в направлении вдоль волокна.

Кроме того, перемещение хлоридов в бетон значительно снижается за счет присутствия волокна в качестве межфазной переходной зоны в направлении, перпендикулярном проникновению хлоридов, тогда как волокно обеспечивает более легкий путь для хлоридов, чтобы мигрировать в направлении вдоль волокна. Препятствия при использовании PFRC

Хотя полипропиленовые волокна находят широкое применение во многих областях, все еще существует потребность в улучшении некоторых свойств. Сильный пожар оставит бетон с дополнительной пористостью, равной объему волокон, включенных в бетон, обычно в пределах от 0,3 до 1,5% по объему. Что касается моноволокон, плохая связь между волокном и матрицей приводит к низкой прочности на разрыв. Волокна PP также подвергаются воздействию солнечного света и кислорода, однако окружающий бетон в PFRC так хорошо защищает волокна, что этот недостаток не является существенным.Кроме того, иногда волокна действуют как инициатор микротрещин из-за их низкого модуля упругости по сравнению с цементной матрицей. Таким образом, механическое сцепление с цементной матрицей также невелико. Волокна вызывают увеличение объема пор бетона за счет создания большего количества микродефектов в цементной матрице.

Таким образом, механическое сцепление с цементной матрицей также невелико. Волокна вызывают увеличение объема пор бетона за счет создания большего количества микродефектов в цементной матрице.

Заключение

Инновации в инженерном проектировании и строительстве, которые часто требуют новых строительных материалов, сделали применение бетона армированным полипропиленовым волокном.В последние несколько лет растет число конструкций из бетона, содержащего полипропиленовые волокна, таких как фундаментные сваи, предварительно напряженные сваи, опоры, автомобильные дороги, промышленные полы, настилы мостов, облицовочные панели, плавучие конструкции для пешеходных дорожек, тяжелые покрытия для подводных работ. трубы и т. д. Это также использовалось для контроля усадки и температурного растрескивания. В последнее время для бетонных конструкций часто рекомендуется использование полипропиленовых волокон из-за улучшенных характеристик и эффективного соотношения затрат и выгод.PFRC легко укладывать, уплотнять, отделывать, перекачивать, и он снижает эффект отскока при нанесении напыляемого бетона за счет увеличения когезионной способности влажного бетона. Поскольку он полностью синтетический, риск коррозии отсутствует. PFRC показывает улучшенную ударопрочность по сравнению с хрупким бетоном, армированным традиционным способом. Использование PFRC обеспечивает более безопасную рабочую среду и улучшает сопротивление истиранию бетонных полов, контролируя истечение, пока бетон находится в пластичной стадии. Возможность увеличения прочности на разрыв и ударопрочности предлагает потенциальное снижение веса и толщины структурных компонентов, а также должно уменьшить повреждения, возникающие при транспортировке и погрузочно-разгрузочных работах.

Благодарность

Автор хотел бы выразить искреннюю благодарность г-же Сонал Дханвиджай и г-же Веданти Ганвир из Национального технологического института Висвесварая, Нагпур, за их ценную помощь в подготовке этой статьи.

Список литературы

- Саенс, А., Ривера, Э., Бростоу, В. и Кастано, В. М., «J. Mater» (ред.), Том 21, № 267 (1999).

- Кастано, В.

М. и Родригес, Дж. Р., «Характеристики пластмасс», глава 24, Бростоу, В., изд., Хансер, Мюнхен-Цинциннати (2000).

М. и Родригес, Дж. Р., «Характеристики пластмасс», глава 24, Бростоу, В., изд., Хансер, Мюнхен-Цинциннати (2000). - Додсон В., «Бетон и смеси» Ван Ностранд Рейнхольд: Серия «Структурная инженерия», Нью-Йорк (1989).

- Шелдон Р. Р., Издательство прикладных наук «Композитные полимерные материалы», Лондон (1982).

- Рамасвами, Х. С., Ахуджа, Б. М. и Кришнамурти, С., «J. Mex. Inst. Cement Concrete» Vol. 22, № 161 (1984).

- Джиндал, К. В., «J. Composite Materials», том 20, № 265 (1986).

- Beaudoin, J. J., «Справочник по бетону, армированному волокном», Noyes Publications, Нью-Джерси (1990).

- Colling, J., «J. Mex. Inst. Cement Concrete» Vol. 19, № 127 (1981).

- Ханант, Д. Дж., «Фиброцементы и фибробетоны» Научная публикация Wiley-Inter, John Wiley and Sons, Ltd, стр. 81-98.

- Дэн, З., и Ли, Дж., «Поведение при растяжении и ударе нового типа бетона, армированного волокном». Компьютеры и бетон, Vol. 4, No. 1 (2007), с.

19-32.

19-32. - Бентур, А. и Миндесс, С., «Армированные волокном цементные композиты», Elsevier Science Publishers Ltd.Ch 10, pp 310-330.

- «Бетон с высокими эксплуатационными характеристиками» Отчет о состоянии дел (1989–1994).

- Брюс П., «Эффективное использование полипропиленовых волокон в бетоне», SCI Seminar 2004.

- Аулия, Т. Б., «Влияние полипропиленовых волокон на свойства высокопрочных бетонов». LACER No. 7 (2002), стр. 43-59.

- Вахиб, А. Л. К., «Механические свойства и зависящие от времени деформации бетона, армированного полипропиленовым волокном», J. King Saud Univ., Vol. 7, англ. (1) (1993), стр. 67-76.

- Чой, Ю., Юань, Р.Л., «Экспериментальная взаимосвязь между прочностью на разрыв при расщеплении и прочностью на сжатие GFRC и PFRC», Исследование цемента и бетона, Vol. 35 (2005) стр. 1587-1591.

- Антони, Хонгучи Т. и Саэки Н. «Влияние напряжения на проникновение хлоридов в бетон, армированный волокном», JCI, Vol.

25 (2003), pp.779-784.

25 (2003), pp.779-784. - Malisch, W. Р., «Полипропиленовые волокна в бетоне».

- Суконтасуккул, П., «Оценка ударной вязкости стальных и полипропиленовых железобетонных балок при изгибе» Thammasat Int. J. Sc. Tech., Vol. 9, No. 3, (2004), pp.35-41.

- Ричи, A.G.B. и Макинтош, Д.М., «Выбор и реологические характеристики полипропиленовых волокон», Бетон, стр. 36-39 (1972).

- Hughes, B.P. и Фаттухи, Н.И., «Бетон, армированный волокном, при прямом растяжении», Материалы, армированные волокном, статья 16, конференция в Институте инженеров-строителей, Лондон. 1977, стр 127-133.

- Хади, М. Н. С., «Исследование поведения бетонных плит, армированных сталью и полипропиленовым волокном», 7-я Международная конференция. Бетон: устойчивый вариант строительства — использование волокон для бетонных конструкций, Данди, Шотландия, 8-10 июля 2008 г.

- Сухенди, С. Л., «Остаточная прочность и проницаемость гибридного армированного волокном высокопрочного бетона, подвергающегося воздействию высоких температур», часть докторской диссертации.

- Алидуст, О., Садринежад, И.и Ахмади, М. А., «Исследование композита на цементной основе, содержащего полипропиленовые волокна и тонко измельченное стекло, подвергающееся воздействию повышенных температур». Труды Мировой Академии Наук, Техники и Технологий Vol. 23.

- Суджи, Д., Натесан, С. С., Муругесан, Р., «Экспериментальное исследование поведения балок из полипропиленового фибробетона» Журнал НАУКИ Чжэцзянского университета, стр. 1862-1775.

- Карнио, М. А., Гомес, А. Э. и Линц, Р. К. С., Технический отчет о средней остаточной прочности (ARS) «Бетон, армированный волокном», ASTM C 1399-7a.

- Ван Ю., Виктор К. Ли., Бэкер С., «Свойства при растяжении строительного раствора, армированного синтетическим волокном», Цемент и бетонные композиты, издание 12 (1990), стр. 29-40.

- Singh S.K. et.al. «Внутренний отчет по плитам настила без стального покрытия», SERC, Газиабад (2000)

- Шив Кумар, А. и Сатханам, М. «Механические свойства высокопрочного бетона, армированного металлическими и неметаллическими волокнами», Цемент и бетонные композиты, Том 27 (2007), стр.

603-608.

603-608. - Син, Л.B.; Xiang C.M .; Фарг К. и Лупинг Л. «Механические свойства бетона, армированного полипропиленовым волокном», Журнал Технологического университета Вахана, Издание материаловедения, том 19, № 3 (2004), стр.68-71.

(PDF) Использование полипропиленовых волокон в бетоне для достижения максимальной прочности

38

Proc. восьмой Международной конференции по достижениям в области гражданского строительства и строительства — CSE 2018

Copyright © Институт инженеров-исследователей и врачей.Все права защищены.

ISBN: 978-1-63248-145-0 doi: 10.15224 / 978-1-63248-145-0-36

Пиковая нагрузка, ударная вязкость, несущая способность после растрескивания

Пропускная способностьи уменьшенная ширина трещины (Ян , Мин и др.

2012). Среди различных волокон макрополимерные и полипропиленовые волокна

в качестве синтетических волокон были

, привлекающими все большее внимание исследователей из-за их более низкой стоимости и веса

, устойчивости к коррозии и кислотам

, отличной прочности и

повышенной усадки. стойкость к растрескиванию (Alhozaimy,

стойкость к растрескиванию (Alhozaimy,

Soroushian et al.1996; Бантия и Гупта 2006).

Различные исследователи обсудили механизм взаимодействия волоконной матрицы

с использованием различных моделей, чтобы

вычислить связь между волокнами и цементной матрицей

. Связь волокна и цементной матрицы

играет важную роль в поведении композита. Волокна

могут мешать и вызывать проблемы при отделке.

Тирумурган на эл. (Тирумуруган и Сивакумар

2013) сообщили, что удобоукладываемость бетона снижается на

с увеличением количества полипропиленовых волокон, но ее можно преодолеть на

добавлением воды с большим количеством примесей.Чтобы улучшить удобоукладываемость бетона, добавляют еще

воды, но это может привести к снижению прочности на сжатие

. Уменьшение прочности может составлять

из-за дополнительной воды или из-за увеличения

захваченных (Balaguru and Shah 1992). Кумар и др.

провели экспериментальные исследования на бетоне из золы-уноса марок М15, М20

,и М25, армированном 0%,

0,5% и 1% полипропиленовыми волокнами. Было отмечено

, что прочность на сжатие также увеличилась с увеличением содержания волокна

до 1% для всех трех марок бетона

.Мурахари и Рама Мохан Рао

(Мурахари и Рао, 2013) протестировали образцы размером 500 x 100 x 100 мм

при трехточечной нагрузке в соответствии с

с ASTM C78. Наблюдения показали, что прочность на изгиб

увеличилась с содержанием до 0,3

процентов. Наблюдалось увеличение прочности образца на

через 28 дней по сравнению с 56 днями. Наличие

полипропиленовых волокон подавляет внутреннее растрескивание в бетоне

.Волокна в матрице увеличивают когезию и

, следовательно, наблюдается пластичный и постепенный разрушение

для глубоких балок, армированных волокном. Peng Zhang и

Li (Peng, Yang et al. 2006) использовали 0,04%, 0,06%,

2006) использовали 0,04%, 0,06%,

0,08%, 0,1% и 0,12% полипропиленовых волокон в бетоне

, содержащем 15% летучей золы и 6% микрокремнезема. .

Они протестировали образцы балок при трехточечной нагрузке

и сообщили, что добавление волокон

значительно улучшает параметры разрушения бетона

, такие как вязкость разрушения, энергия разрушения

, эффективная длина трещины, максимальная средняя длина

прогиб, критическое раскрытие трещин и т. Д.Волокна

, внедренные в бетон, влияют на напряжение и деформацию,

усиливают перераспределение напряжений и уменьшают локализацию деформации

.

Бетон, армированный волокном, был успешно использован в

различных инженерных приложениях, благодаря его удовлетворительным и выдающимся характеристикам

в промышленности и строительстве

. Большая часть исследований

за последние четыре десятилетия была проведена на механическом поведении

фибробетона и фибры, а

изучает, насколько хорошо волокна работают в бетоне.

Балагуру провел испытание на одноосное сжатие фибробетона

и обнаружил, что волокна

могут влиять на аспект одноосного сжатия, что

включает напряжение сдвига и деформацию растяжения (Балагуру и

Шах 1992). Это наблюдение было сделано на основе увеличенной деформационной способности

, а также увеличенной шероховатости

(площадь под кривой) на участке

кривой напряжения-деформации после трещины.

Влияние полипропиленовых волокон было изучено

с использованием различных пропорций и

длин волокондля улучшения характеристик легких цементных композитов

. Волокна, использованные в

в этом исследовании, имели разную длину (6 мм и 12 мм)

, в то время как пропорции волокон составляли 0,15% и 0,35% на массу цемента

в конструкции смеси. По сравнению с

неармированный LWC, армированный полипропиленом (PP)

Легкие цементные композиты (LWC) с волокном

с дозировкой 0. 35% и длина волокна 12 мм,

35% и длина волокна 12 мм,

увеличили на 30,1% прочность на изгиб и на 27% увеличили прочность на разрыв при расщеплении на 17%. Повышенная доступность

волокон в матрице LWC, в дополнение к

способность более длинных полипропиленовых волокон перекрывать микротрещины

, предлагается в качестве причин улучшения механических свойств

. Все образцы армированного легкого бетона

показали улучшение механической прочности на

в результате

характеристик волокон в цементной матрице.Среди всех пропорций и длин волокон

только полипропиленовое волокно с длиной

12 мм и долей 0,35% показало лучшие характеристики

во всех отношениях по сравнению с физическими и

механическими свойствами армированного легкого бетона

(Багерзаде, Пакраван и др. al.2012).

В этой статье основное внимание уделяется влиянию полипропиленового волокна

, произведенного в миниатюрных масштабах,

на повышение твердого качества. Основной проблемой является обеспечение

Основной проблемой является обеспечение

идеальным количеством полипропиленового волокна

для улучшения качества сжатия и изгиба. Эта бумага

концентрируется на влиянии миниатюрного полипропиленового волокна, произведенного в масштабе

, на повышение твердого качества

. Основная проблема заключается в обеспечении

идеального количества полипропиленового волокна для улучшения качества сжатия и изгиба

.

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7 , Июль 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 7 (июль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 7, июль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Фибробетон — Преимущества, виды и области применения

Бетон, армированный волокном, представляет собой композитный материал, состоящий из волокнистого материала, повышающего его структурную целостность.Он включает смеси цемента, строительного раствора или бетона, а также подходящие дискретные, однородно диспергированные волокна. Волокна обычно используются в бетоне для контроля растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают утечку воды.

Преимущества фибробетона

- Волокна, армированные бетоном, могут быть полезны там, где желательны высокая прочность на растяжение и уменьшение трещин или когда обычная арматура не может быть размещена

- Это улучшает ударную вязкость бетона, ограничивает рост трещин и приводит к большей деформационной способности композитного материала

- В промышленных проектах используются макросинтетические волокна для повышения прочности бетона.Эти волокна, изготовленные из синтетических материалов, имеют длинные и толстые размеры и могут использоваться в качестве замены стержней или тканевой арматуры.

- Добавление волокон к бетону улучшит его сопротивление замораживанию-оттаиванию и поможет сохранить бетон прочным и привлекательным в течение длительного времени. .

- Повышение когезии смеси, улучшение прокачиваемости на больших расстояниях

- Повышение сопротивления пластической усадке во время отверждения

- Минимизирует требования к стальной арматуре

- Плотно контролирует ширину трещин, тем самым повышая долговечность

- Уменьшает сегрегацию и утечку воды

- FRC, ударная вязкость примерно в 10-40 раз больше, чем у обычного бетона

- Добавление волокон увеличивает усталостную прочность

- Волокна увеличивают сопротивление сдвигу железобетонных балок

Различные типы бетона, армированного волокном

Волокна для бетона доступны в различных размерах и формах.Основными факторами, влияющими на характеристики фибробетона, являются водоцементное соотношение, процентное содержание волокон, диаметр и длина волокон. Ниже приведены различные типы фибробетона, применяемые в строительстве.

Бетон, армированный стальным волокном

Стальная фибра — это металлическая арматура. Определенное количество стальной фибры в бетоне может вызвать качественные изменения физических свойств бетона. Он может значительно повысить устойчивость к растрескиванию, ударам, усталости и изгибу, прочность, долговечность и т. Д.Для улучшения долговечности, повышения прочности, ударной вязкости и устойчивости к нагрузкам SFRC используется в таких конструкциях, как полы, жилые дома, сборный железобетон, мосты, проходка туннелей, мощное дорожное покрытие и горнодобывающая промышленность. Типы стальных волокон определены в стандарте ASTM A820: Тип I: холоднотянутая проволока, Тип II; листовой, Тип III: извлеченный из расплава, Тип IV: фрезерный и Тип V: модифицированная холоднотянутая проволока

Бетон, армированный полипропиленовым волокном (PFR)

Бетон, армированный полипропиленовым волокном, также известен как полипропилен или полипропилен.Это синтетическое волокно, преобразованное из пропилена, которое используется во многих областях. Эти волокна обычно используются в бетоне для контроля растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают утечку воды. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. Он имеет те же свойства, что и полиэтилен, но более твердый и термостойкий. Это прочный белый материал с высокой химической стойкостью.Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами и обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Бетон, армированный стекловолокном

Бетон, армированный стекловолокном, представляет собой материал, состоящий из множества очень тонких стекловолокон. Стекловолокно имеет примерно сопоставимые механические свойства с другими волокнами, такими как полимеры и углеродное волокно.Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупок при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных продуктов; для образования очень прочного и относительно легкого композитного материала из армированного волокном полимера (FRP), называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал практически не содержит воздуха или газа, он более плотный и является гораздо более плохим теплоизолятором, чем стекловата.

Полиэфирные волокна