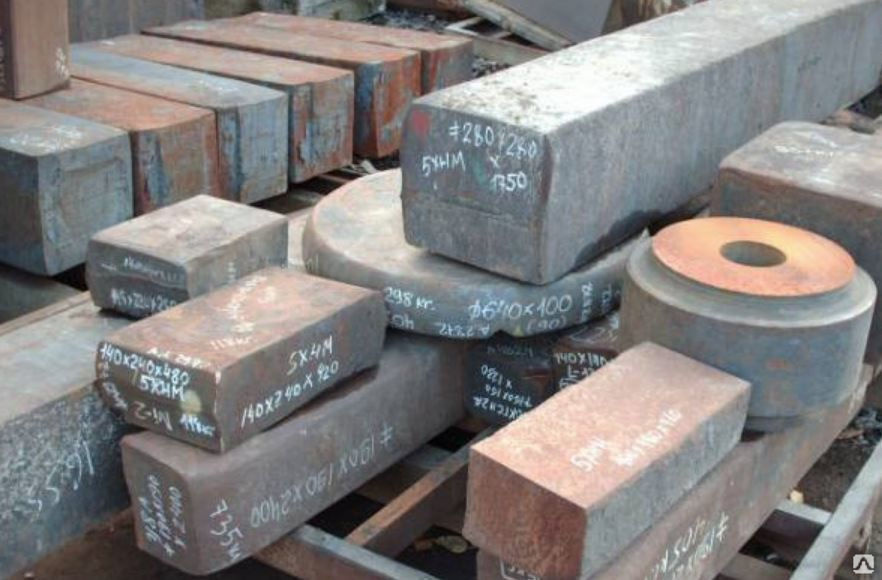

Стальные поковки и их виды

Поковка представляет собой заготовку или изделие промежуточного типа, необходимое для производства деталей или оборудования. Для создания поковки необходима сталь прочной марки, изделие активно используется в различных отраслях.

Главной особенностью данной заготовки является схожесть по типу, размеру и форме с габаритами будущего изделия. Основными свойствами является прочность, износостойкость, гибкость.

Производственные процессы по созданию поковок

Большая часть предприятий, производящих поковки, использует собственные сталелитейные цеха, оборудованные высокотехнологичным оборудованием. Специалисты особое внимание уделяют выбору качественного сырья, с учетом будущих эксплуатационных свойств. На этапе разработки и выбора материала производится расчет будущих нагрузок изделия. Результатом обработки данных стал подбор требуемых марок стали. Эксплуатационные характеристики имеют большое значение при выборе материала.

При производстве стальных поковок все процессы осуществляются со строгим соблюдением технических параметров, утвержденных ГОСТ 8479-70, ГОСТ 7505-83, ГОСТ 7829-70, ГОСТ 25054-81.

Под стандартами представлены существующие технические требования с учетом, веса, состава, формы и марки стали, а также параметров изделия. При исследовании прочности изделий учитываются также другие важные параметры.

Сегодня используется два метода производства стальных поковок:

— Метод кузнечной свободной ковки. Шлифование заготовки производится за счет многократных ударов. Производство осуществляется холодным либо горячим способом, при последнем способе заготовка нагревается.

— Штамповочный метод. При данном способе происходит равномерное давление на заготовку, таким образом, формируется поверхность. Данный метод исключает растекание металла при производстве. На качество продукта оказывает влияние штамп.

Марки стали отличаются в зависимости от состава. В зависимости от марок, существуют различные виды поковок.

Виды поковок и их применение

Углеродные поковки

Данный вид производится из специально предназначенных видов углеродистой стали, особенностью считается высокая прочность. Маркируется свойство цифрой за буквами «КП». Заказчик может выбирать на свое усмотрение марку и предел прочности. Используются заготовки для производства арматуры в строительстве, в таких отраслях как металлургия, нефтехимическая промышленность, необходимы для краностроительных и подшипниковых заводов.

Прессовые поковки

Производство осуществляется путем штамповки с использованием пресса. Предназначены для машиностроения, нефтехимической и горнодобывающей отрасли.

Молотовые поковки

Для производства используется кузнечный молот и кувалда. Отличаются высокой твердостью и гибкостью. Используются в автомобилестроении.

Нержавеющие поковки

Для производства используется однородная нержавеющая сталь, применяются в электропромышленности и судостроении. Заготовки исчисляются в тоннах. Необходимы для создания турбин и валов.

Заготовки исчисляются в тоннах. Необходимы для создания турбин и валов.

Легированные поковки

Производство с использование легированной стали, в составе имеются добавки марганца, никеля, кремния, хрома и кобальта. Поковки обладают исключительными свойствами. Благодаря вхождению в состав дополнительных компонентов, изделию удается придать особые свойства: повышенную твердость, высокую устойчивость к коррозии.

Инструментальные поковки

Производится на основе углеродистой либо легированной стали. Созданные детали используются для производства высокоточных инструментов. Детали имеют вид фрез, оправок, встречаются также другие формы. Данный вид поковок активно используется в сельском хозяйстве, из них изготавливают детали для тракторов и сельхозорудий.

Конфигурации поковок

В зависимости от назначения могут использоваться различные по виду поковки:

— круглые и круглые с уступами, могут иметь вид диска, либо диска с отверстиями и без, кольца или вала;

— прямоугольного сечения, представлены в виде бруса, цилиндра, плиты или куба.

Выбирая стальную поковку нужно ориентироваться от задачи и ее способа использования. По требованиям заказчика могут изменяться марка стали, устанавливаться иной размер и вес. Современные производители в своей работе соблюдают все инструкции клиента, произведенный товар соответствует всем требованиям, он сертифицирован и отличается низкой стоимостью.

её виды, производство, использование в Нижнем Новгороде

Что такое поковка стальная, какие способы производства и разновидности этого вида металлопроката существуют, а также сферах применения — об этом расскажет эта статья.

Поковка стальная

Поковка стальная представляет собой металлическую заготовку из прочной стали, которая в дальнейшем будет использована для производства прокатных изделий и элементов механизмов. Она различается по форме сечения и маркам стали.

От другого металлопроката (стальной круг, квадрат, шестигранник) поковка отличается размерами и формой, которые имеют форму, схожую по размерам и габаритам с будущим изделием. При этом могут применяться различные марки стали и методы обработки.

При этом могут применяться различные марки стали и методы обработки.

Регламентируют производство и технические параметры следующие нормативные документы:

- ГОСТ 8479–70 — регламентирует поковку, для изготовления которой используется конструкционная сталь,

- ГОСТ 7829–70 — регламентирует припуски и допуски на поковку углеродистую и легированную стальную, изготовленную методом ковки на молоте

- ГОСТ 7505–89 — для штампованной поковки,

- ГОСТ 25054–81 — металлоизделия, стойкие к коррозии.

Поковку выпускают из разных марок сталей: 10×14Г4Н4Т, ХН65 МВ, 14×17Н2, 20×13, 07×16Н4Б и прочие. Выбор сырья влияет на тип поковки и технические параметры металлоизделия.

Изготовление стальной поковки

Изготовление поковки осуществляется двумя методами — штамповка и ковка. Рассмотрим более детально особенности каждого из них.

ШтамповкаЭтот метод подразумевает воздействие на металл штампом, сырье прессуется и приобретает нужную форму. Полученные при этом заготовки называются штамповками.

Полученные при этом заготовки называются штамповками.

Преимущества штамповки:

- Более точные размеры заготовки

- Изделие имеет гладкую и ровную поверхность

- Быстрота изготовления в любых объемах

- Низкие производственные затраты

Штамповка подразделяется на холодную и горячую

Горячая штамповка требует дополнительных энергозатрат на нагрев, но упрощает процесс формирования заготовки, применяется для изготовления объемных изделий. Холодная штамповка требует меньше времени и финансовых затрат на изготовление, но неприменима для объемных заготовок.

Ковка

Ковка — представляет собой постепенный процесс получения необходимой заготовки с помощью гидравлических прессов или ручными молотами. Изготовление более трудоемко и может занять много времени, уступает по точности изготовления, но детали обладают лучшей гибкостью.

Где используется поковка стальная

Спектр применения таких металлоизделий очень широка, от небольших мастерских до тяжелой промышленности. Основной отраслью потребления является металлургия, где поковка используется в качестве заготовок для дальнейшего использования. В нефтяной промышленности из стальной поковки изготавливают патрубки. В строительной отрасли из стальной поковки изготавливают различные элементы крепежа и декора. В машиностроении — для изготовления деталей и механизмов. Также стальную поковку используют в энергетической отрасли для изготовления турбин, роторов и прочих элементов. Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

Основной отраслью потребления является металлургия, где поковка используется в качестве заготовок для дальнейшего использования. В нефтяной промышленности из стальной поковки изготавливают патрубки. В строительной отрасли из стальной поковки изготавливают различные элементы крепежа и декора. В машиностроении — для изготовления деталей и механизмов. Также стальную поковку используют в энергетической отрасли для изготовления турбин, роторов и прочих элементов. Можно встретить применение стальной поковки в кораблестроении и горнодобывающей отрасли, в сельском хозяйстве и прочих отраслях.

Виды поковки:

- Углеродные — изготавливаются из высокопрочных углеродистых сталей. Они обладают повышенной прочностью и износостойкостью и применяются для конструкций и механизмов, подверженных сильным нагрузкам.

- Нержавеющие — для их изготовления применяют нержавеющую сталь. Такие поковки идут на изготовление деталей, подверженных воздействию высокой влажности.

- Легированные — сырьем для их производства является легированная сталь, то есть обогащенная дополнительными элементами, придающими металлу особые качества.

- Инструментальные — изготавливаются из высококачественной инструментальной стали, имеющей свойства, необходимые для будущих инструментов, например фрезы для деревообрабатывающих и металлообрабатывающих станков.

Вы узнали некоторые нюансы, которые важно учесть при выборе поковки, а также особенности производства, разновидности, применяемые нормативы и ГОСТы, области использования стальной поковки.

Кузнечное образование | Образовательная информация о ковке

Обучение ковке

Благодаря нашему членству в Ассоциации кузнечной промышленности ELLWOOD City Forge Group может предложить учебные материалы по процессу ковки. Вся информация, разработанная Ассоциацией кузнечной промышленности , перепечатывается с разрешения.

Что такое ковка?

Ковка — это производственный процесс, при котором металл прессуется, растирается или сжимается под большим давлением в высокопрочные детали, известные как поковки.

Зачем нужны поковки и где они применяются?

В процессе ковки можно создавать детали, которые прочнее, чем детали, изготовленные с помощью любого другого процесса металлообработки. Вот почему поковки почти всегда используются там, где важны надежность и безопасность человека. Но вы редко увидите поковки, так как обычно это составные части, содержащиеся внутри собранных предметов, таких как самолеты, автомобили, тракторы, корабли, оборудование для бурения нефтяных скважин, двигатели, ракеты и все виды капитального оборудования — и это лишь некоторые из них.

Типы процессов ковки

- Штамповка

- Открытая штамповка (ссылка на открытую штамповку)

- Поковка катаных колец

Сравнение поковок С отливками

Поковки прочнее .

Литье не может получить упрочняющий эффект горячей и холодной обработки. Ковка превосходит литье по предсказуемым прочностным характеристикам, обеспечивая превосходную прочность, которая гарантирована от детали к детали.

Ковка устраняет дефекты литых слитков или непрерывнолитых прутков .

Отливка не имеет ни текучести зерен, ни направленной прочности, и процесс не может предотвратить образование определенных металлургических дефектов. Предварительная кузнечная заготовка создает поток зерен, ориентированный в направлениях, требующих максимальной прочности. Дендритные структуры, сегрегации сплава и подобные дефекты очищаются при ковке.

Поковки более надежны, менее затратны .

Дефекты литья встречаются в различных формах. Поскольку горячая обработка улучшает рисунок зерна и придает высокие свойства прочности, пластичности и сопротивления, кованые изделия более надежны. И они производятся без дополнительных затрат на более строгий контроль процесса и проверки, которые необходимы для литья.

Поковки лучше реагируют на термообработку .

Отливки требуют тщательного контроля процессов плавления и охлаждения, поскольку может произойти сегрегация сплава. Это приводит к неравномерному отклику на термообработку, что может повлиять на прямолинейность готовых деталей. Поковки более предсказуемо реагируют на термообработку и обеспечивают лучшую размерную стабильность.

Гибкое и экономичное производство поковок адаптируется к спросу.

Для некоторых отливок, таких как отливки со специальными характеристиками, требуются дорогие материалы и средства управления технологическим процессом, а также более длительные сроки изготовления. Открытая штамповка и прокатка колец являются примерами процессов ковки, которые адаптируются к различной длине производственного цикла и позволяют сократить время выполнения заказа.

Сравнение поковок Сварные изделия и изделия

Поковки обеспечивают экономию производства и материалов.

Сварные изделия являются более дорогостоящими при больших объемах производства. Фактически, готовые детали являются традиционным источником ковки по мере увеличения объема производства. Первоначальные затраты на инструменты для ковки могут быть покрыты за счет объема производства и экономии материалов, а также внутренней экономики производства поковок, более низких затрат на рабочую силу, сокращения брака и переделок, а также снижения затрат на контроль.

Поковки прочнее.

Сварные конструкции обычно не свободны от пористости. Любой выигрыш в прочности, полученный от сварки или крепления стандартных прокатных изделий, может быть потерян из-за плохой сварки или соединения. Ориентация зерен, достигнутая при ковке, делает детали более прочными.

Поковки предлагают экономичный дизайн/контроль .

Многокомпонентный сварной узел не может сравниться с экономией средств, полученной от правильно спроектированной цельной поковки. Такое объединение деталей может привести к значительной экономии средств. Кроме того, сварные детали требуют дорогостоящих процедур контроля, особенно компонентов, подвергающихся высоким нагрузкам. Поковок нет.

Такое объединение деталей может привести к значительной экономии средств. Кроме того, сварные детали требуют дорогостоящих процедур контроля, особенно компонентов, подвергающихся высоким нагрузкам. Поковок нет.

Поковки обладают более стабильными металлургическими свойствами .

Избирательный нагрев и неравномерное охлаждение, возникающие при сварке, могут приводить к таким нежелательным металлургическим свойствам, как непостоянная зернистая структура. В процессе эксплуатации сварной шов может действовать как металлургический надрез, который может привести к выходу детали из строя. Поковки не имеют внутренних пустот, которые могут привести к неожиданному выходу из строя под нагрузкой или ударом.

Поковки предлагают упрощенное производство .

Сварка и механическое крепление требуют тщательного выбора соединительных материалов, типов и размеров креплений, а также тщательного контроля за процессом затяжки, что увеличивает производственные затраты. Ковка упрощает производство и обеспечивает лучшее качество и постоянство деталей.

Ковка упрощает производство и обеспечивает лучшее качество и постоянство деталей.

Сравнение поковок С деталями из порошкового металла

Поковки прочнее.

Низкие стандартные механические свойства (например, прочность на растяжение) типичны для деталей P/M. Поток зерен поковки обеспечивает прочность в критических точках напряжения.

Поковки обеспечивают более высокую целостность .

Для предотвращения дефектов P/M требуется дорогостоящая модификация плотности деталей или инфильтрация. Оба процесса увеличивают затраты. Измельчение зерна кованых деталей обеспечивает прочность металла и отсутствие дефектов.

Поковки требуют меньше вторичных операций .

Специальные формы P/M, резьба и отверстия, а также точные допуски могут потребовать сложной механической обработки. Операции вторичной ковки часто можно свести к чистовой обработке, сверлению отверстий и другим простым операциям. Присущая поковкам прочность обеспечивает стабильное и превосходное качество обработанной поверхности.

Присущая поковкам прочность обеспечивает стабильное и превосходное качество обработанной поверхности.

Поковки обеспечивают большую гибкость дизайна . Формы

P/M ограничены теми, которые можно вытолкнуть в направлении прессования. Ковка позволяет создавать конструкции деталей, которые не ограничиваются формами в этом направлении.

В поковках используются менее дорогие материалы .

Исходными материалами для высококачественных деталей P/M обычно являются распыленные водой, предварительно легированные и отожженные порошки, которые стоят значительно больше за фунт, чем стержневые стали.

Сравнение поковок С армированными пластиками и композитами

Поковки обеспечивают большую производительность .

Новые усовершенствованные конструкции деталей из композитных материалов часто требуют длительного времени подготовки и значительных затрат на разработку. Высокая производительность, возможная при ковке, еще не может быть достигнута в армированных пластмассах и композитах.

Высокая производительность, возможная при ковке, еще не может быть достигнута в армированных пластмассах и композитах.

Поковки имеют установленную документацию .

Данные о физических свойствах RP/C скудны, а данные от поставщиков материалов не последовательны. Даже передовые поковки для аэрокосмической отрасли являются хорошо зарекомендовавшими себя продуктами с хорошо задокументированными физическими, механическими и эксплуатационными данными.

Поковки имеют более широкий диапазон рабочих температур.

Рабочие температуры RP/C ограничены, и влияние температуры часто бывает комплексным. Поковки сохраняют работоспособность в более широком диапазоне температур. Поковки обеспечивают более надежную работу. Повреждение непрерывных армирующих волокон RP/C может привести к ухудшению характеристик и непредсказуемым эксплуатационным характеристикам. Материалы для ковки превосходят композиты практически во всех областях физических и механических свойств, особенно в ударопрочности и прочности на сжатие.

Видео ковки

Перепечатано с разрешения Ассоциации кузнечной промышленности.

Разнообразие предлагаемых продуктов

Наш 100-летний опыт ковки в сочетании с новейшими технологиями производства гарантирует, что вы получите качественный продукт, который вам нужен. Наша превосходная производительность по срокам гарантирует, что вы получите его, когда вам это нужно.

Возможности ECFG > Посмотреть типичные сорта >

Ковка, что это такое и как это работает?

Ковка — это производственный процесс, в ходе которого металл формируется с использованием сил сжатия и молота, чаще всего молотка или штампа. Молоток наносит то, что мы называем «ударом». Процесс ковки классифицируется в зависимости от температуры, такой как холодная, теплая или горячая ковка. При работе при повышенных температурах металл нагревают, как правило, в кузнице.

Прессы или молоты используются в современной промышленной ковке с использованием сжатого воздуха, электричества, гидравлики или пара. Это не обычный молоток с возвратно-поступательным движением веса в тысячи фунтов. В художественных кузницах молоты меньшего размера имеют возвратно-поступательный вес 500 фунтов (230 кг) или меньше, в то время как гидравлические прессы являются стандартными. Паровые молоты в основном устарели, хотя минимальное количество все еще необходимо, с появлением более удобных и мощных инструментов.

Это не обычный молоток с возвратно-поступательным движением веса в тысячи фунтов. В художественных кузницах молоты меньшего размера имеют возвратно-поступательный вес 500 фунтов (230 кг) или меньше, в то время как гидравлические прессы являются стандартными. Паровые молоты в основном устарели, хотя минимальное количество все еще необходимо, с появлением более удобных и мощных инструментов.

Несмотря на то, что сегодня ковка является одной из основных мировых отраслей промышленности, это один из старейших известных процессов металлообработки, выполняемых кузнецами на протяжении тысячелетий. Традиционно ковка была предпочтительным процессом для ручных инструментов, ювелирных изделий, кухонной утвари, скобяных изделий и холодного оружия. Со времен промышленной революции процесс ковки применяется везде, где требуется прочность детали, обычно это обработка до готовой детали. Хотя кованые детали, как правило, более прочны, чем их эквивалентные литые или обработанные детали, необходимы значительные капиталовложения для печей, машин, инструментов, оборудования и персонала.

Температура играет решающую роль в ковке, даже если вышеуказанные процессы могут выполняться при различных температурах. Они классифицируются как выше или ниже температуры рекристаллизации и в одной из трех категорий: горячие, теплые или холодные. Горячая ковка выполняется быстрее и точнее, а холодная ковка обычно приводит к упрочнению детали.

Существует три основных класса процессов ковки:

- Вытягивание означает, что длина увеличивается, а поперечное сечение уменьшается.

- Высадка означает, что длина уменьшается, а поперечное сечение увеличивается.

- Сжатие в закрытых пресс-формах , что означает создание разнонаправленного потока.

Откройте для себя все подпроцессы ковки

Наиболее распространенными процессами ковки являются автоматическая горячая ковка, зубчатая штамповка, штамповка в штампах, штамповка в открытых штампах, штамповка, прокатка, обжимка и осадка.

- Автоматическая горячая штамповка включает подачу стальных стержней прокатной длины (обычно длиной 7 м [23 фута]) в один конец машины при комнатной температуре, а горячекованые изделия выходят из другого конца.

- Зубчатая обработка – последовательная деформация стержня по всей его длине с помощью кузнечно-штамповочного пресса. Обычным применением является обработка куска сырья до желаемой толщины.

- Открытый штамп и штамп (также называемый закрытый штамп ) ковка — это процессы штамповки, что означает необходимость поднятия молота, а затем «бросания» на заготовку, чтобы деформировать ее в соответствии с формой штампа. . Как следует из их названий, разница между ними зависит от формы матрицы: открытая матрица не полностью охватывает заготовку, а закрытая матрица охватывает ее.

- В отличие от почти мгновенного удара при ковке с ударным молотом, штамповка на прессе подразумевает медленное приложение постоянного давления или силы.